| Скачать .docx |

Дипломная работа: Дипломная работа: Розробка проекту ремонту чотирьохвісних критих вагонів

Вступ

Залізничний транспорт є однією з важливіших складових частин, яка забезпечує життєдіяльність багатогалузевої економіки України. Загальна протяжність залізничної мережі України становить 22,5 тис. км. Кількість працівників основної діяльності залізниць - понад 370 тис. чол.

Характерною рисою управління галуззю сьогодні є визначення пріоритетів на кожному й розвитку залізничного транспорту України.

Майбутнє галузі її докорінною реструктуризацією. Нині успішно реалізуються завдання першого етапу реструктуризації, які забезпечать істотне зменшення собівартості перевезень, підвищення продуктивності праці персоналу. Цією роботою займаються і працівники Південної-Західної залізниці.

Вагоноремонтне виробництво є складовою частиною залізничного транспорту, а організація та технологія ремонту вагонів тісно пов’язана з експлуатацією вагонного парку.

процес ремонту вагонів дуже складний та різноманітний. Для його забезпечення необхідні значні витрати праці і часу, необхідне різноманітне технологічне обладнання та інструменти. Вагоноремонтне підприємство являє собою організацію, яка складається з основних та допоміжних дільниць і обслуговуючих господарств, в яких одночасно виконується велика кількість різнорідних, але в той же час тісно пов'язаних процесів виробництва.

Вагоноремонтне депо, що проектується, призначене для деповського ремонту вагонів. З метою виробництва створення більш сприятливих умов виконавцям робіт передбачено впровадження прогресивних технологічних процесів ремонту вагонів і його частин, впровадження в експлуатацію нових високопродуктивних машин і механізмів, впровадження потокового методу ремонту.

Організація ремонту вагонів, їх вузлів та деталей на автоматизованих та механізованих потокових лініях є одним з головних напрямків прискорення науково-технічного прогресу у вагоноремонтному виробництві.

Вагонне господарство залізниць, розвиваючи сучасну матеріально-технічну базу та ремонту вагонів, здобуває міцну індустріальну основу для забезпечення високого рівня працездатності вагонного парку в сучасних умовах його експлуатації.

В даному дипломному проекті розглянуте питання реструктуризації контрольного пункту автозчепу, на базі вагонного депо «Дарниця». В даному депо впроваджуються установки які дозволяють відновляти корпуси автозчепів з зношеним більш норми перемичками.

Розрахований поточний метод ремонту корпусу автозчепу, розрахунок проведений за допомогою ЕОМ.

Також розрахований техніко економічний ефект прийнятих рішень, даний розрахунок приведений в розділі 7.

Уділено увагу питанням охорони праці в контрольному пункті автозчепу.

1. Проектування пункту технічного огляду вагонів на сортувальній станції

1.1 Призначення і структура системи технічного обслуговування та ремонту вагонів

Система технічного обслуговування і ремонту вагонів має тісний взаємозв'язок у часі й у просторі з експлуатаційною роботою станції.

Тому розробка питань організації вагонного господарства починається з аналізу вагонопотоків станції.

При цьому приділяється велика увага розміщенню всіх пристроїв на території станції.

Пункти технічного обслуговування вагонів призначені для перевірки справності, що тече ремонту вагонів і підготовки їх до перевезень. Відповідно до встановленого технологічного процесу і графіка руху поїздів на ПТО контролюють технічний стан вагонів, виконують поточний ремонт і випробування автоматичних гальм.

Для відновлення працездатності вагонного парку в процесі експлуатації в пунктах масового навантаження, вивантаження і формування порожніх поїздів створюються механізовані пункти поточного відчіпного ремонту вантажних вагонів.

Створення і розвиток механізованих пунктів підготовки вагонів (ППВ) до перевезень розглядаються як важливий крок у формуванні технічної бази для обслуговування вагонів. Вагонні депо призначені для забезпечення технічного обслуговування вантажних вагонів на заданих дільницях і виконання деповського ремонту.

1.2 Розробка прогресивного технологічного процесу ПТО

Унаслідок збільшення швидкості руху вантажних поїздів до 120 км/год, водіння здвоєних поїздів, підвищення вантажопідйомності вагонів, упровадження засобів механізації вантажно-розвантажувальних операцій значно зросли навантаження на вузли і деталі вагонів.

Аналіз роботи ПТО мережі залізниць показав, що в парку відправлення, при існуючій типовій технології, затрачається близько 10 – 15 хвилин на повторний пошук несправностей вагонів і безпосередньо на ремонт і випробування гальмів тільки 15 – 20 хвилин. При діючому порядку технічного обслуговування вагонів на сортувальних станціях має місце дублювання огляду, що знижує продуктивність праці працівників ПТО, не забезпечує виконання повного обсягу ремонтних робіт. Тому виконання більш трудомістких робіт з ремонту рухомого складу передбачається не в парку відправлення, а на спеціалізованих коліях сортувального парку, виділених для цієї мети й обладнаних відповідним технологічним оснащенням.

Комплекс задач автоматизованої системи управління ПТО (АСУ ПТО) як складова частина автоматизованої системи управління роботою сортувальної станції (АСУ СС) у єдиному технологічному процесі її роботи. Технологія АСУ ПТО розроблена з урахуванням виділення додатково двох шляхів (тупиків) для нагромадження і ремонту вагонів поточним відчіпним ремонтом.

Пропонована технологія дозволяє організувати безвідчіпний ремонт вагонів у парку відправлення і поточний відчіпний – на спеціалізованих коліях сортувального парку по нарядах. Ця система створює умови для повного і якісного усунення несправностей вагонів, забезпечення контролю за наявністю запасу деталей і матеріалів і використанням робочої сили в змінах. Впровадження АСУ дозволить робити аналіз зупинок поїздів за показниками приладів КТСМ-01Д.

На основі збору первинних даних ПТО представляється можливим формувати інформаційний масив, що є базою для рішення задач по контролю за якістю підготовки поїздів у рейс і надалі за технічним станом вагонів усієї мережі залізниць.

Технологія АСУ ПТО повинна впроваджуватися при оснащенні існуючих сортувальних станцій засобами обчислювальної техніки, а також при розробці документації на будівництво нових і реконструкцію діючих сортувальних станцій. Упровадження комплексної автоматизації і механізації виробничих процесів на ПТО забезпечує підвищення якості технічного обслуговування вагонів, подальше подовження гарантійних дільниць невпинного руху поїздів, а також підвищення продуктивності і поліпшення умов праці.

До засобів автоматичного контролю технічного стану рухомого складу на ходу поїзда відноситься апаратура виявлення перегрітих букс та система комплексного контролю КТСМ-01Д.

Основне призначення засобів контролю полягає в підвищенні безпеки руху поїздів завдяки своєчасному виявленню несправностей рухомого складу. Поїзда, у яких за допомогою засобів контролю будуть виявлені несправні вагони, зупиняються на станції, перед якою розташовані ці засоби, для огляду, усунення чи несправностей відчеплення вагона.

Система КТСМ-01Д включає у свій поїзд базову підсистему для виявлення перегрітих букс, підсистему для виявлення дефектів коліс по колу катання, підсистему –для виявлення деталей, що волочаться.

Апаратура КТСМ-01Д призначається для безконтактного виявлення на ходу поїзда перегрітих букс рухомого складу і видачі обслуговуючому персоналу на станції інформації про наявність і розташування в поїзді вагонів з такого виду несправностями.

Принцип дії апаратури КТСМ-01Д заснований на сприйнятті чуттєвими елементами імпульсів інфрачервоного випромінювання від задніх, по ходу руху поїзда, стінок корпусів букс, і додатково від маточини колеса з наступним перетворенням цих імпульсів в електричні сигнали, виділенні сигналів від перегрітих букс, реєстрації і передачі отриманої інформації.

Принцип дії системи КТСМ-01Д заснований на вимірі за допомогою п'єзоелектричних датчиків прискорень рейки при ударі по ньому колеса з дефектом по колу катання (повзун, навар, вищерблини, нерівномірний прокат) і виділенні за визначеними критеріями сигналу інформації у випадках, коли динамічний вплив колеса на рейку перевищує задане граничне значення. Система виробляє сигнал наявності у вагоні деталі, що волочиться, при механічному зіткненні вузлів і деталей вагона, що виходять за межі нижнього обрису габариту рухомого складу, з елементами напільного електромеханічного датчика підсистеми.

Апаратура КТСМ-01Д включає у свій поїзд перегінне і станційне устаткування, зв'язані між собою кабельною лінією зв'язку. Перегінне устаткування у свою чергу підрозділяється на напільне і постове, а станційне - на, що реєструє і сигналізує.

Напільне устаткування встановлюється безпосередньо на шляху і призначено для зчитування інформації з рухомого складу. Сигнали від напільного устаткування надходять по кабелю до постового устаткування.

Після обробки сигналів пристроями постового устаткування інформація про стан букс вагонів передається до станційного устаткування і реєструється цифродрукуючими пристроями. При цьому для апаратури КТСМ-01Д установлюються порядкові номери вагонів (починаючи з голови поїзда) з перегрітими буксами, сторона поїзду, загальна кількість вагонів у поїзді, загальна кількість вагонів з перегрітими буксами, справність.

Система КТСМ-01Д забезпечує додатково вказівку порядкового номера осі з перегрітою буксою у вагоні, ступені перегріву букси, часу контролю поїзда, його порядкового номера.

У момент виявлення засобами контролю перегрітих букс, дефектів чи коліс деталей, що волочаться, зі станційного устаткування відповідні сигнали про це передаються на сигнальний світловий покажчик, встановлюваний між перегінним устаткуванням і вхідним сигналом станції, а також на устаткування, що сигналізує. Устаткування засобів, що сигналізує, контролю видає звукові і світлові сигнали тривоги. При цьому в системі КТСМ-01Д передбачений видача сигналу «Тривога1», виявленні перегрітих букс середнього ступеня аварійності (температура букси незначно перевищує рівень настроювання) чи несправних коліс по колу катання, і сигнал «Тривога2», при виявленні перегрітих букс із високою температурою шийки чи осі деталі, що волочиться.

Особи, що знімають показання пристроїв засобів контролю, повідомляють черговому по станції про наявність у поїзді несправних вагонів, що прибуває, про вид несправностей, а оглядачам-ремонтникам – додатково про кількість, розташування в поїзді таких вагонів.

1.3 Розрахунок вагонопотоку на сортувальній станції

Обсяг роботи сортувальної станції характеризується добовим вагонопотоком, що проходить через станцію. Він визначається по формулі [2,c.5]

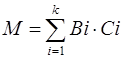

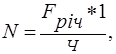

,(1.1)

,(1.1)

де k – число дільниць полігона, k=5;

Bi – розміри руху на i-тій дільниці;

Ci – середня кількість вагонів у поїздах на i-тій дільниці.

![]() вагонів.

вагонів.

Схема сортувальної станції – двостороння [дивись графічну частину аркуш ВЧДГ – 05985.02.00.00.]

Загальний пробіг вагонів на полігоні [2,c.5]

,(1.2)

,(1.2)

де Ai – довжина дільниці даного полігона.

![]()

![]() вагонів.км.

вагонів.км.

1.4 Розрахунок робочого і наявного парків вагонів

Робочий парк вагонів підраховується за формулою [2,c.5]

D=D1+D2+D3,(1.3)

де D1 – кількість вагонів у русі [2,c.5];

D2 – кількість вагонів, які знаходяться на переробці на технічних станціях [2,c.6];

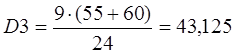

D3 – кількість вагонів, які знаходяться під вантажними операціями [2,c.6]

![]() вагонів.(1.4)

вагонів.(1.4)

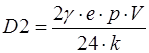

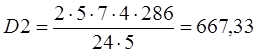

,(1.5)

,(1.5)

де ![]() - число призначень поїздів за планом формування,

- число призначень поїздів за планом формування, ![]() =5 [2,c.6];

=5 [2,c.6];

e – параметр нагромадження, е=7 [2,c.6];

р – число технічних станцій, р=К-1=5-1=4 [2,c.6];

V – сумарне число вагонів у поїздах усіх дільниць.

[2,c.6], V=286(1.6)

[2,c.6], V=286(1.6)

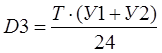

,(1.7)

,(1.7)

де Т – норма простою вагонів під однією вантажною операцією, Т=9ч. [2,c.6];

У1 – середньодобове вивантаження, У1=55вагонів. [2,c.6];

У2 – середньодобове навантаження, У2=60вагонів. [2,c.6]

вагонів.

вагонів.

вагонів.

вагонів.

![]() вагонів.

вагонів.

Загальний інвентарний парк вагонів розраховується за формулою [2,c.6]

![]() (1.8)

(1.8)

де ![]() - коефіцієнт, що враховує вагони, що знаходяться в неробочому парку.

- коефіцієнт, що враховує вагони, що знаходяться в неробочому парку.

![]() [2,c.7]

[2,c.7]

![]() вагонів.

вагонів.

Інвентарний парк визначених вагонів розраховуємо за формулою [2,c.7]

![]() (1.9)

(1.9)

де ![]()

![]() - коефіцієнт, що враховує наявність у загальному парку вагонів

- коефіцієнт, що враховує наявність у загальному парку вагонів

визначеного типу (критих вагонів), ![]() =0,18

=0,18

![]() вагонів.

вагонів.

Всі значення для розрахунку ПТО на ЕОМ відобразимо в таблиці 1.1

Таблиця 1.1- значення для розрахунку ПТО на ЕОМ

| Фізичний параметр | Ім’я | Фізичний параметр | Ім’я | ||

| А | A | P | 0,2 | ||

| В | B | Z1 | Z1 | 2784 | |

| С | C | Z2 | Z2 | 20 | |

| K | K | Z3 | Z3 | 180 | |

| Y1 | Y1 | 55 | F1 | F1 | 0,1 |

| Y2 | Y2 | 60 | F2 | F2 | 0,4 |

| N | N | L1 | L1 | ||

| M | M | L2 | L2 | 2146 | |

| V | V | 286 | R1 | R1 | 2 |

| U | U | 204 | R2 | R2 | 4 |

| Д | Д | T1 | T1 | 15 | |

| Q | 5 | T2 | T2 | 30 | |

| e | E | 7 | S1 | S1 | 10 |

| T | T | 9 | S2 | S2 | 11 |

| Z | Z | 13922 | H1 | H1 | 2,12 |

| W | 0,125 | H2 | H2 | 4,92 |

1.5 Потреба вагонів у ремонті

Кількість вагонів, що підлягають капітальному ремонту розраховується по формулі [2,c.7]

![]() (1.10)

(1.10)

деF1 – коефіцієнт циклічності ремонту, зворотний міжремонтномуперіоду в літах, F1=0,1;

Z2 – кількість нових вагонів, включених в інвентарний парк заміжремонтний період, Z2=20;

Z3 – кількість вагонів, уперше підметів капітальному ремонту впланованому році, Z3=180.

![]() вагонів.

вагонів.

Кількість вагонів, що підлягають деповському ремонту розраховуємо по формулі [2,c.7]

![]() (1.11)

(1.11)

де F2 – коефіцієнт враховуючий постачання нових вагонів, а також наявністьвагонів, що пройшли капітальний ремонт у попередні роки, F2=0,4[2,c.7]

![]() вагонів.

вагонів.

1.6 Робота сортувальної станції

Утримування вагонів у технічно справному стані є основою всією експлуатаційною роботою вагонного господарства. Для цього на великих сортувальних станціях організуються ПТО вагонів, на яких проводиться робота з виявлення й усунення всіх несправностей на вагонах для забезпечення схоронності вантажів і проходження вагонів без відчеплення до місця призначення.

Сортувальна станція складається з парку прибуття, сортувального парку і парку відправлення.

На коліях парку прибуття проводиться технічний огляд вагонів у поїздах, що прибувають для розформування. Пред'явлення поїздів до огляду здійснюється оператором ПТО парку прибуття по парковому двосторонньому радіозв'язку. Оглядачі, що оглядають поїзд сходу, при виявленні несправностей чи їхніх ознак, за допомогою переносної радіостанції повідомляють про них оператору парку, називаючи номер вагона. Оператор, по двосторонньому зв'язку, повідомляє дані про отримані несправності оглядачам інших бригад для більш уважного огляду несправних вагонів.

У процесі огляду (із пролазом) оглядачі наносять на вагони у встановлених місцях чіткі крейдові розмітки, відповідно до класифікатора несправностей, і по переносній радіостанції повідомляють оператору дані відповідно до коду – номер шляху, інвентарний номер вагона, сторону складу (права чи ліва), найменування робіт і їхня кількість. Оператор одержав дані, готує дефектну відомість на вагони, у яких виявлені несправності, і до розпуску складу з гірки по телетайпу передає їх у вузловий обчислювальний центр.

На вагони потребуючі поточного відчіпного ремонту, наноситься крейдова розмітка з указівкою номера шляху сортувального парку, куди повинні надходити такі вагони. На вагони повинні виписуватися повідомлення форми ВУ – 23. На кінцевому брусі, першого з групи, вагона крейдою наноситься позначка про дату часу початку огляду, а на брусі останнього вагона – дата і час закінчення огляду. На ушкоджені вагони, що прибули з інших станцій і вимагають поточного відчіпного ремонту, оглядачі виписують повідомлення форми ВУ – 23 і оформляють акти довільної форми. Ці документи відправляються оператору ПТО.

При формуванні потягу, ЕОМ в автоматичному режимі вибирає з інформаційної пам'яті вагони несправності, що мають, і по закінченню формування складу, за 15 - 20 хвилин до його виставляння в парк відправлення, по телетайпу видає наряд, на обсяг ремонтних робіт у робоче приміщення ремонтних груп парку відправлення, а також оператору парку відправлення для планування роботи і контролю за обробкою складу. В наряді вказується порядковий номер вагона в складі, його інвентарний номер, код ремонтної групи, сторона вагона, з яким знаходиться ця несправність. Час простою складу під технічним обслуговуванням – 15 хвилин.

У сортувальному парку оглядач проводить огляд вагонів і оформлення ушкоджень у випадках їхнього виникнення в процесі розпуску із сортувальної гірки. При виявленні несправностей, що вимагають відчеплення вагона, і які усуваються без відчеплення від складу, оглядач за допомогою переносної радіостанції повідомляє оператору парку відправлення, називаючи номер шляху сортувального парку, інвентарний номер вагона, код ремонтної роботи, сторону складу, обсяг виконуваних робіт і орієнтоване місце розташування вагона в складі (хвіст, голова, середина).

У парку, суміжно зі шляхами механізованого парку поточного відчіпного ремонту, виділяються два шляхи для усунення несправностей вагонів, зазначених у додатку Б, з оформленням і видачею на них повідомлення ВУ – 23. При розпуску складу з гірки, вагони з розміткою несправностей, що вимагають відчіпного ремонту направляються на один зі спеціалізованих шляхів ремонту вагонів, на другому шляху в цей час виробляється ремонт раніше накопичених вагонів. Ремонт виконується ремонтною бригадою за допомогою ремонтних установок і інших засобів технічного оснащення.

Порядок заїзду гіркового локомотива на спеціалізований шлях, і подачі на гірку для повторного розпуску відремонтованих вагонів, визначається комплексним робочим технологічним процесом ПТО і ТРА станції.

Контроль технічного стану і ремонту вагонів у парку відправлення здійснюється комплексними бригадами відповідно до типового технологічного процесу. Ремонтні роботи в парку оправлення виконуються на підставі наряду (дефектної відомості) станції, що надходить з обчислювального центра, на телетайп, що знаходиться в робочому приміщенні ремонтних груп і оператора цього парку.

При наявності інформації про ушкодження вагонів і про несправності виявлених оглядачами при перебуванні складу в сортувальному парку, оператор коректує наряд. Після одержання наряду, оператор переконується в прийнятті його до виконання оглядачами. Бригада ремонтників приступає до усунення зазначених в наряді несправностей заздалегідь підготувавши запасні частини, механізми й інструменти. При наявності в складі чи його окремих групах великого обсягу ремонту оператор, одержавши розпорядження старшого оглядача (майстра), дає вказівку по двосторонньому радіозв'язку іншим ремонтним групам про надання допомоги в ремонті цього складу.

Вагони, включені до складу без огляду в парку прибуття, відчіплюються від складу по окремій вказівці чи оглядаються і ремонтуються у встановленому порядку.

У парку відправлення проводиться контрольний огляд і повний іспит гальм відповідно до вимог типового технологічного процесу технічного обслуговування вантажних вагонів. Така технологія дозволяє скоротити час перебування складів у сортувальному парку і парку відправлення.

1.6.1 Розрахунок робочої сили для парку прибуття

Кількість бригад парку прибуття розраховується по формулі [2,c.8]

R=

aп![]() ,

(1.12)

,

(1.12)

де, aп - коефіцієнт, що враховує переробку (розбирання) вагонів, приймаємо aп =0,8;

U= åBi -середньодобова кількість прибуваючих на станцію поїздів;

Тобр - тривалість обробки складу в парку прибуття, Тобр пр =15 хв і в парку відправлення Тобр отп =30 хв;

Т -тривалість робочих змін на ПТО, Т=12*60=720 хв.

Тоді:

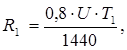

(1.13)

(1.13)

![]() вагонів.

вагонів.

.

.

Приймаємо дві бригади.

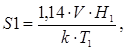

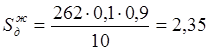

Явочна кількість працівників однієї бригади парку прибуття розраховується по формулі [2,c.8]

(1.14)

(1.14)

де 1,14 – коефіцієнт, що враховує непродуктивні переходи бригад [2,c.9];

Н1 – трудомісткість технічного обслуговування одного вагона в паркуприбуття, Н1 =2,12 чол-хв.

чоловік.

чоловік.

Приймаємо 10 чоловік.

1.6.2 Розрахунок робочої сили для парку відправлення

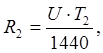

Число комплексних бригад парку відправлення визначається за формулою [2,c.8]

(1.15)

(1.15)

де Т2 – тривалість обробки потягу в парку відправлення, Т2=30 хв [2,с.9];

U – середньодобова кількість прибуваючих на станцію поїздів U=204.

![]() .

.

Приймаємо 4 бригади.

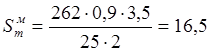

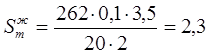

Явочна кількість працівників однієї бригади парку відправлення розраховується по формулі [2,c.8]

![]() ,(1.16)

,(1.16)

де Н2 – трудомісткість технічного обслуговування одного вагона в паркувідправлення, Н2=4,92 чол-хв [2,с.9];

![]() чоловік. Приймаємо 11 чоловік.

чоловік. Приймаємо 11 чоловік.

1.7 Розрахунок потреби в стиснутому повітрі і розрахунок повітропроводу

Продуктивність компресорної установки для забезпечення стисненим повітрям поїзду при одночасному іспиті гальм, визначаємо в такій послідовності [3.с.9 – 11]

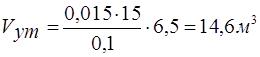

Розраховується витрата повітря, м3 , на нагромадження гальмової мережі усіх вагонів одного випробовуваного складу за формулою [2,с.10]:

![]() (1.17)

(1.17)

де ![]() загальний обсяг гальмової мережі вантажного поїзду, м3

,

загальний обсяг гальмової мережі вантажного поїзду, м3

,

![]() ;

;

![]() – середній обсяг гальмової мережі чотиривісного вантажного вагона,

– середній обсяг гальмової мережі чотиривісного вантажного вагона,

![]() =0,106м3

;

=0,106м3

;

![]() – найбільша кількість вагонів у поїзді,

– найбільша кількість вагонів у поїзді, ![]() =60 вагонів;

=60 вагонів;

![]() – зарядний тиск,

– зарядний тиск,![]() =0,55 МПа;

=0,55 МПа;

![]() – атмосферний тиск,

– атмосферний тиск,![]() =0,1 МПа.

=0,1 МПа.

![]() .

.

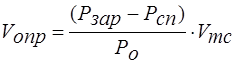

Визначаємо витрати повітря, м3 , на нагромадження в гальмовій магістралі вантажного поїзду в період зарядки й іспиту гальм за формулою [2,с.10]:

(1.18)

(1.18)

де![]() - середній темп падіння тиску повітря в магістралі потягу через витоки,

- середній темп падіння тиску повітря в магістралі потягу через витоки, ![]() МПа/хв;

МПа/хв;

![]() - час зарядки й іспиту гальм,

- час зарядки й іспиту гальм, ![]() =15 хв.

=15 хв.

.

.

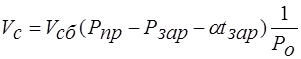

Обчислюємо обсяг повітря, м3 , на випробування гальмів складу:

,(1.19)

,(1.19)

де ![]() – тиск у гальмовій магістралі загальмованого рухомого складу,

– тиск у гальмовій магістралі загальмованого рухомого складу,

![]() =0,37МПа.

=0,37МПа.

.

.

Установлюємо витрату повітря, м3 , на один випробовуваний склад по формулі:

![]() ,(1.20)

,(1.20)

![]() .

.

Визначаємо обсяг додаткових повітрозбірників для випробування гальм одного рухомого складу з умови, що при виключеному компресорі можна зробити зарядку й випробування гальм складу за рахунок зниження тиску в повітрозбірниках із ![]() МПа до

МПа до![]() = 0,55 МПа.

= 0,55 МПа.

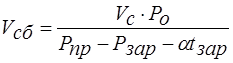

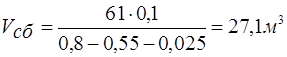

Цю умову можна виразити рівнянням [2,с.10]:

,(1.21)

,(1.21)

де![]() обсяг додаткових повітрозбірників, м3

;

обсяг додаткових повітрозбірників, м3

;

![]() – граничний тиск у мережі і повітрозбірників,

– граничний тиск у мережі і повітрозбірників, ![]() МПа;

МПа;

![]() зниження тиску в стаціонарному трубопроводі в результатівитоків через його не щільності,

зниження тиску в стаціонарному трубопроводі в результатівитоків через його не щільності, ![]() МПа.

МПа.

З рівності обсяг додаткових повітрозбірників буде дорівнює:

,(1.22)

,(1.22)

.

.

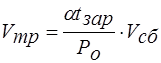

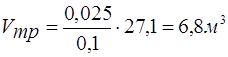

Визначаємо витрати повітря на наповнення витоків у стаціонарному трубопроводі в період іспиту гальм одного складу по формулі:

,(1.23)

,(1.23)

.

.

Загальна витрата повітря на випробування гальм одного рухомого складу з урахуванням витоків у стаціонарному трубопроводі визначається по формулі:

![]() ,(1.24)

,(1.24)

![]() .

.

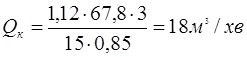

Продуктивність компресорної установки для забезпечення стисненим повітрям одночасного іспиту гальм заданої кількості поїздів визначається по формулі:

,(1.25)

,(1.25)

де 1,12 – коефіцієнт, що враховує витрата повітря на нестатки контрольногопункту автогальм;

![]() кількість одночасна випробовуваних складів,

кількість одночасна випробовуваних складів, ![]() ;

;

![]() об'ємний коефіцієнт корисної дії компресора,

об'ємний коефіцієнт корисної дії компресора, ![]() .

.

.

.

1.8 Зведений розрахунок робочої сили для ПТО

Зводимо загальну кількість робітників ПТО в таблицю 1.2

Таблиця 1.2 – Загальна кількість робітників ПТО.

| Професія | Парк прибуття | Парк відправлення | Усього |

| 1 Начальник ПТО | - | - | 1 |

| 2 Оператор | 1 | 2 | 3 |

| 3 Старший оглядач | 1 | 4 | 5 |

| 4 Оглядач ремонтник | 16 | 14 | 30 |

| 5 Слюсар по ремонту рухомого складу | - | 16 | 16 |

| 6 Слюсар по ремонту автогальм | - | 8 | 9 |

| РАЗОМ | 18 | 44 | 62 |

1.9 Заходи щодо охорони праці на ПТО

Для прискорення процесу обробки і підвищення якості підготовки поїздів у рейс повинні строго дотримуватися технологічні процеси, правила техніки безпеки і виробничої санітарії, за виконання яких несуть відповідальність начальники і головні інженери депо, начальники ПТО, майстри і старші оглядачі.

Місцеві інструкції з охорони праці затверджує начальник відділу залізниці, і вони вивішуються на робочих місцях.

Колії на яких ремонтуються вагони повинні бути обгороджені сигналами зупинки, що виключають заїзд локомотивів. Розташовані на міжпуттях парку стелажі, воздухорозбірні, змазкорозбірні і водорозбірні колонки не повинні заважати проїзду ремонтних установок і транспортних засобів. Стовпчика монтують у приямках із кришками, що закриваються, нижче рівня асфальтної доріжки. Стелажі обладнаються дверцятами, що розсовуються, і встановлюються на міжпуттях.

Забороняється оглядати і ремонтувати вагони на шляхах де проводяться маневри, а також перенесення деталей і інших предметів через шляхи під вагонами. Колії, на яких знаходяться вагони, пред'явлені до огляду, відгороджуються оператором пункту при наявності пристроїв централізованого огородження поїздів чи переносними червоними сигналами, що встановлюються на осі шляху на відстані 50 метрів від крайнього вагона.

Постановка і зняття переносних сигналів огородження чи повідомлення оператора про зняття сигналу централізованого огородження можуть бути зроблені тільки особами, на яких ці обов'язки покладені керівником зміни.

У процесі огляду і ремонту не можна пересувати вагони, а також причіпляти до них інші вагони і локомотиви.

2 .Вагоннедепо

2.1 Призначення та спеціалізація запроектованого депо

Проектоване вагонне депо призначено для забезпечення технічного обслуговування вантажних вагонів на заданих ділянках і виконання деповського ремонту 4-х вісних критих вагонів.

Вагонне депо є основним госпрозрахунковим підприємством вагонного господарства воно повинне забезпечувати випуск відремонтованих вагонів високої якості, відповідності з вимогами стандартів, правил, посібника з ремонту, інструктажів, технічних указівок, чи креслень нормативів.

Передбачаємо, що проектоване депо буде спеціалізуватися на ремонті 4-х вісних критих вагонів і буде розташовано на сортувальній станції.

2.2 Основи організаційно-технологічного задуму підприємства

В основу організаційно-технічного задуму закладений потоковий метод виробництва. При цьому методі враховані сучасні вимоги до організації поточно-конвеєрної лінії ПКЛ і технології виконання робіт, а також до застосовуваного устаткування. При потоковому методі виробництва виключається простій вагонів. Під кожну операцію виділяється визначена кількість часу. Визначається такт і ритм потокової лінії. Після закінчення часу роботи на одній позиції, вагони переміщаються на наступну ремонтну позицію.

Таблиця 2.1 – Організаційно-технологічний задум

| Найменування етапів послідовності ремонтів | Існуюча технологія на базовому підприємстві | Утримування нового технологічного задуму | Примітка | |

1 Добірка груп вагонів як добове завдання по обсягу ремонту. |

Подача вагонів зі станція примикання на шляху нагромадження маневровим локомотивом станції. Щодобова добірка старшим майстром із усього масиву вагонів добової норми і видача завдання старшому-складачу на маневрові роботи. Маневри провадяться локомотивом депо з постановкою вагонів на ремонтні стійла. Групування вагонів по трудомісткості не потрібно. |

Подача вагонів зі станції примикання на спеціально виділені шляхи нагромадження маневровим локомотивом станції. Вагони з підвищеним обсягом ремонту подаються на зрівняльну позицію. Маневри роблять локомотивом депо. Проводиться підбір вагонів по однаковій трудомісткості попарно. |

Підбор вагонів попарно по однаковій трудомісткості проводиться за допомогою ЕОМ. | |

| 2 Очищення вагонів від залишків вантажів. | Провадиться засобами станції. | Очищення провадиться вакуумною установкою ПКБ – ЦВ. | ||

| 3 Обмивка вагонів | Провадиться вручну теплою водою. Регенерація миючого засобу (розчину) не провадиться. | Робити обмивку вагонів за допомогою спеціальної мийної машини з застосуванням миючих засобів (розчинів) і їхньої регенерації. Видалення продуктів обмивки механізовано. Подача вагонів на обмивку провадиться за допомогою конвеєра. | Тип установки ММД. | |

| 4 Попередній (зрівняльний) ремонт особливо ушкоджених вагонів до середньої трудомісткості. | На базовому підприємстві не провадиться. | Зрівняльний ремонт передбачається здійснювати на окремій позиції поза головним конвеєром. Приймання виконаних робіт робить старший майстер. | На окремому стійлі в цеху поточного ремонту вагонів. | |

| 5 Розбирання вагона. Перевірка і приймання якості виконаних робіт. | Розбирання вагонів провадиться на кожнім ремонтному стійлі в наступному порядку: а)зйомка автозчеплення і фрикційного апарата; б)розбирання автогальмового устаткування. Піднімання вагона і викочування візків виконується вручну за допомогою стаціонарних домкратів вантажопідйомністю – 10т. Транспортування деталей і вузлів у заготівельному відділенні здійснюються за допомогою електрокарів, із застосуванням ручного завантаження і вивантаження. |

Передбачає розбирання вагона на окремій позиції вагоноскладальної дільниці. Для виконання робіт з розбирання передбачається вагоноремонтна машина. Транспортування знятих з вагона деталей буде провадиться транспортером. Перевірка і контроль якості розбирання вагонів у проектованому депо передбачається впровадженням у системи управління якістю продукції, що випускається. |

Тип машини УСПМ – 2. | |

| 6 Основний ремонт і зборка вагонів. | Стаціонарний метод. Транспортування знятих з вагона вузлів і деталей провадяться краном і електрокарами. | Передбачаємо потоковий метод ремонту з заміною несправних деталей і вузлів заздалегідь відремонтованими чи новими. | ||

| 7 Ремонт відповідальних і спеціальних вузлів. | Зняття з вагона автозчеплення, деталей автогальмового устаткування ремонтується в цехах. Ремонт автозчеплень у відділенні ремонту автозчеплень, ремонт візків у візковому відділенні. | Передбачаємо поточно-конвеєрну лінію для ремонту візків | ||

| 8 Фарбування і сушіння, нанесення трафаретів. | Фарбування вагонів провадиться за допомогою ОКУ – 3; сушіння не провадиться, нанесення трафаретів вручну – пульверизатором. | Передбачаємо для повного фарбування кузова машину ОКУ – 3. Сушіння провадиться довільно, на відкритому повітрі. | ||

| 9 Приймання вагонів. | Приймає приймальник | |||

2.3 Структура та система управління депо

Очолює вагонне депо начальник депо. Він керує всією роботою підприємства як безпосередньо, так і через своїх заступників. Начальник депо несе відповідальність за виконання задач передбачених “Положенням про вагонні депо”, законодавства, наказів і розпоряджень Укрзалізниці, керує виробничо-господарською діяльністю підприємства.

Головний інженер депо є першим заступником начальника. Він забезпечує, організовує розробку і впровадження нової техніки і прогресивної технології, механізації й автоматизації виробничих процесів, забезпечує виконання правил техніки безпеки і промислової санітарії на усіх виробничих ділянках депо.

Заступник начальника з ремонту здійснює через начальників і майстрів цехів і відділень керівництво роботою підрозділів, що виконують ремонт вагонів, ремонт і виготовлення вузлів і деталей.

Заступник начальника з експлуатації керує роботами, зв'язаними з експлуатаційною діяльністю вагонного депо. Він керує роботою ПТО, і іншими підрозділами. Виробничо-технічний відділ депо здійснює технічне керівництво ділянками і відділеннями депо, погоджує і координує роботу, розробляє технічні й організаційні заходи щодо впровадження нової техніки.

Відділ кадрів завідує підбором, оформленням прийому і звільнення працівників, організує контроль за веденням табельного обліку в цехах депо.

Бухгалтерія організує і веде бухгалтерський облік в депо, здійснює контроль за витратою матеріальних ресурсів і дотриманням фінансової дисципліни, складає бухгалтерські звіти і баланси, робить інвентаризацію основних і оборотних коштів депо і веде їхній облік.

Диспетчерський апарат депо здійснює оперативний контроль за виконанням змінних і добових завдань з ремонту вагонів, з ремонту і виготовленню запасних частин, ремонту устаткування, постачанню цехів і ділянок матеріалами і запасними частинами.

Структура керування депо зображена схематично [див. рисунок 2.1].

2.4 Генеральний план депо

На підставі розробленого технологічного задуму і структури сортувальної станції розробляємо генеральний план вагонного депо [дивись графічну частину аркуш ВЧДГ – 02011.01.00.00.СК]. Основні ремонтні заготівельні дільниці і відділення розташовані в одному корпусі. Окремо від основного корпуса розташовані котельня, трансформаторна підстанція, компресорна, склад газових балонів, адміністративний корпус, склад паливно-мастильних матеріалів (ПММ), гараж для автомобілів і мотовоза, матеріальний склад, медпункт і їдальня. Передбачено площадку очищення й обмивки вагонів.

Основні показники генплану (на основі базового депо):

1) площа території, виділена огородженням;

2) сумарна площа забудови;

3) коефіцієнт забудови;

4) довжина залізничних колій, м;

5) площа, зайнята залізничними коліями, м2 ;

6) довжина доріг для безрейкового транспорту;

7) площа зайнята дорогами для безрейкового транспорту, м2 ;

8) сумарна площа, займана площадками з навісами, площадками, які мають тверде покриття, і площадки обладнаними кранами, м2 ;

9) загальна площа зайнята під забудовою і під іншими спорудженнями, м2 ;

10) коефіцієнт використання території.

2.5 Режим роботи депо та фонди робочого часу

Режим роботи і фонди робочого часу відділень, устаткування і робітників визначається по наступним формулах.

Річний фонд часу явочного робітника з нормальною тривалістю робочого дня, ч,

![]() , (2.26)

, (2.26)

де ![]() число календарних днів у році,

число календарних днів у році, ![]() (2008 рік).

(2008 рік).

![]() число неробочих днів у році,

число неробочих днів у році,![]() ;

;

![]() 8,0 годин – нормована тривалість робочого дня (відповідно до

8,0 годин – нормована тривалість робочого дня (відповідно до

базового підприємства);

![]() кількість днів у році зі скороченим на 1ч робочим днем,

кількість днів у році зі скороченим на 1ч робочим днем, ![]() ;

;

![]() година– величина скорочення часу робочого дня.

година– величина скорочення часу робочого дня.

![]()

Річний фонд робочого часу одного робітника в 2008 році Fяв =2011 годин (згідно статті в газеті „Робоче слово”).

Річний фонд часу роботи дільниці визначається по формулі.

![]() , (2.27)

, (2.27)

де ![]() змінність роботи дільниці.

змінність роботи дільниці.

![]() годин

годин

Дійсний річний фонд часу роботи устаткування:

, (2.28)

, (2.28)

де ![]() % - коефіцієнт, що враховує втрати часу на ремонт

% - коефіцієнт, що враховує втрати часу на ремонт

устаткування.

годин

годин

2.6 Вагоноскладальна дільниця

Вагоноскладальна дільниця є головною ділянкою вагонного депо [дивись графічну частину аркуш ВЧДГ – 02011.01.00.00.СБ]. У вагоноскладальній дільниці виконуються розбірні, ремонтні, складальні і малярські роботи на вагонах. Усі роботи виконуються на відповідних позиціях головного конвеєра. Вагоноскладальна дільниця проектованого депо спеціалізується на ремонті чотиривісних критих вагонів.

Піднімання кузова ремонтуємих вагонів провадяться за допомогою стаціонарних електродомкратів. Викочування з під кузовів і підкочування під них візків провадяться за допомогою спеціальних відкаточних станцій з наступним перекочуванням їх у візкову дільницю. Для пересування вагона по позиціях застосовується конвеєр з автоматичним керуванням. Ремонтні позиції оснащені машинами портального типу УСПМ – 2 для виправлення деформованих металевих елементів рами і каркаса кузова, фарбувальною установкою ОКУ – 3 для фарбування вагонів. Робітники позначка обладнаються розподільними колонками стиснутого повітря, електролінією для живлення зварювальних апаратів.

У даному проекті, виходячи з трудоємкості слюсарних робіт по ремонту візків, використовуємо потоково-конвеєрну форму ремонту візків, тому що кількість працюючих в зміні (чотири і більше) дозволяє організувати дві або більше позицій потокової лінії і забезпечити повне завантаження обладнання.

Для переміщення піввагонів з позиції на позицію в проектованій вагоноскладальній дільниці передбачається впровадити головний конвеєр транспортуючого типу з тяговою станцією, станцією зворотного ходу і з автоматичними штовхальниками, що при переміщенні вагонів будуть взаємодіяти із середніми частинами осей колісних пар.

Усі позиції головного конвеєра обладнані спеціальними пристроями сповіщаючими оператора про закінчення роботи на даній позиції.

Графічний головний конвеєр виконаний [дивись графічну частину аркуш ВЧДГ – 02011.05.00.00.СК].

Конвеєр є головним засобом переміщення ремонтуємих вагонів по позиціям. Конвеєр обладнаний приводною станцією, лебідкою з тяговим зусиллям, приводною станцією зворотного ходу. Приводна станція змонтована в бетонованих котлованах і розміщені біля залізничних колій конвеєра.

Приводна станція робочої частини конвеєра забезпечую переміщення вагонів по позиціям потоку.

Приводна станція зворотного ходу призначена для повернення тягової конструкції конвеєра в початкове положення. Тяговий пристрій конвеєра розташований в направляючих швелерах, які утворюють напівзакритий короб, та закріплений на опорах між рейковими нитями залізничного шляху. Він призначений для захвату та переміщення вагонів конвеєра. Система управління головним конвеєром автоматична. Вся апаратура та управління конвеєром розміщується в зоні гарного огляду механізованих ліній.

2.6.1 Поточно-конвеєрна лінія ремонту 4-х вісних критих вагонів

Для переміщення вагонів з позиції на позицію на проектує мій вагоноскладальній дільниці передбачається впровадити головний конвеєр транспортуючого типу з тяговою станцією, станцією зворотного ходу і з автоматичними штовхальниками які при переміщенні вагонів будуть взаємодіяти із середніми частинами осей колісних пар.

За головним конвеєром буде спостерігати оператор, усі позиції головного конвеєра обладнані спеціальними пристроями які доповідають оператору про закінчення роботи на даній позиції. Після прийнятої всієї інформації про готовність позиції до руху конвеєра, останній буде виконувати пересування автоматично.

2.6.2 Мережовий графік технології та організації ремонту критих вагонів на потоці

Мережовий графік являє собою графічне зображення послідовності виконання комплексу робіт на потоковій лінії головного конвеєра. Він показує взаємозв'язок усіх процесів і операцій у їхній технологічній послідовності і дає можливість визначити оптимальну тривалість ремонту вагона.

Мережовий графік розроблений на весь процес ремонту вагонів від початку і до кінця з ув'язуванням усіх ділянок і відділень. Середня тривалість деповського ремонту одного критого вагона: tкр=12 годин [див. додаток В].

2.6.3 Розрахунок параметрів потокових ліній

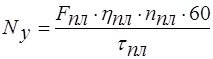

Розрахунок проводимо згідно [3,с.18-20]. Приймаємо 1 поточно-конвеєрну лінію (ПКЛ). Потім визначаємо такт потокової лінії, хв., за формулою [3,с.10]:

,(2.29)

,(2.29)

де ![]() річний фонд часу роботи потокової лінії, ч;

річний фонд часу роботи потокової лінії, ч;

![]() коефіцієнт, що враховує втрати робочого часу на

коефіцієнт, що враховує втрати робочого часу на

обслуговування робочих місць і ремонт устаткування,![]() ;

;

![]() річна програма потокової лінії,

річна програма потокової лінії,  ваг.

ваг.

хв.

хв.

Такт потокової лінії повинний бути залежний від тривалості робочої зміни таким чином, щоб тривалість робочої зміни була величиною кратною такту, тобто дотримувалася умова:

,(2.30)

,(2.30)

де ![]() тривалість робочої зміни;

тривалість робочої зміни;

![]() знак цілого числа.

знак цілого числа.

У тому випадку, якщо отримана величина такту не задовольняє вимогам кратності, вона коректується і приймається найбільш близької до розрахункового, але задовольняючої вимогам кратності. Після вибору величини такту коректується і план ремонту дільниці, що визначається по формулі:

,(2.31)

,(2.31)

де ![]() кількість потокових ліній на дільниці.

кількість потокових ліній на дільниці.

ваг.

ваг.

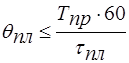

Число позицій потокової лінії визначається за формулою:

,(2.32)

,(2.32)

де ![]() норма перебування виробу в ремонті,

норма перебування виробу в ремонті, ![]() годин. (відповідно до мережного графіка). [див. Додаток В]

годин. (відповідно до мережного графіка). [див. Додаток В]

![]() .

.

Приймаємо 5 – позицій.

Далі визначаються інші параметри потокових ліній по формулах:

цикл потокової лінії, хв,

![]() ,(2.33)

,(2.33)

![]() мін.

мін.

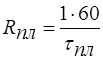

Ритм потокової лінії, виробів/рік,

,(2.34)

,(2.34)

![]() виробу/год.

виробу/год.

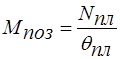

Продуктивність однієї позиції в рік,

,(2.35)

,(2.35)

ваг.

ваг.

Фронт роботи дільниці,

![]() ,(2.36)

,(2.36)

![]() ваг.

ваг.

2.6.4 Конструкторська компоновка ПКЛ

На підставі технологічного планування розробляємо конструкторське компонування головного конвеєра. Конструкторське компонування розробляється на підставі наступних розмірів: довжина вагона складає 14,7 метрів; відстань від внутрішньої стіни будинку до першого вагона – 2 метри; відстань між вагонами на позиції для викочування візків – 6 метрів; транспортний проїзд – 6 метрів; відстань від вагонів до стінок малярського відділення – 3,8 метри; відстань від осей конвеєра до стін ділянки – 5 метрів; відстань від вагона до переїзду приймаємо 3 метри.

У зв'язку з різними інтервалами між позиціями і різними довжинами позицій, розробляємо спеціальну конструкцію тягового конвеєра, штовхальники якого розташовані на різних відстанях друг від друга. Тягову станцію конвеєра розміщають поза приміщенням ділянки. Тягова станція обладнана кулачковою муфтою, що керується електрощитом. При переміщенні вагонів з позиції на позицію ця муфта забезпечує з'єднання вала редуктора з валом барабана. При зворотному ході конвеєра вона повинна відключатися. Керування муфтою забезпечується кінцевими вимикачами, на які впливає тягова конструкція конвеєра. Барабан тягової станції обладнаний стрічковим гальмом, що утримує барабан від довільного обертання під час зворотного ходу тягового конвеєра. На підставі конструкторського компонування визначаємо:

А) довжина тягової конструкції – 150000 мм.

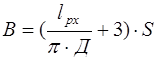

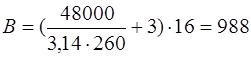

Б) довжина робочого ходу конвеєра – 48000 мм.

На підставі ГОСТ 3241 – 80 діаметр троса для тягової станції,

![]() мм.

мм.

Визначаємо діаметр барабана тягової станції.

Діаметр барабана повинний бути рівним не менш 20 діаметрів троса:

![]() мм.

мм.

Кількість витків тертя приймаємо рівне, ![]() .

.

Відстань на барабані для закріплення троса приймаємо, ![]() мм.

мм.

Довжину барабана визначаємо по формулі:

, (2.37)

, (2.37)

де![]() крок намотування троса. Приймаємо

крок намотування троса. Приймаємо ![]() ;

;

![]() мм.

мм.

мм.

мм.

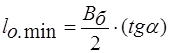

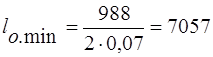

Визначаємо відстань між торцем тягової конструкції і віссю приводної станції:

, (2.38)

, (2.38)

мм.

мм.

Для станції зворотного ходу приймаємо трос діаметром 13 мм. Визначаємо діаметр барабана станції зворотного ходу:

![]() мм.

мм.

Кількість витків тертя приймаємо, ![]() витка.

витка.

Відстань на барабані для закріплення троса приймаємо, ![]() мм.

мм.

Крок намотування троса приймаємо:

![]() , (2.39)

, (2.39)

![]() мм.

мм.

Визначаємо довжину барабана станції зворотного ходу по формулі:

, (2.40)

, (2.40)

мм.

мм.

Визначаємо мінімальну відстань між торцем тягової конструкції і віссю барабана станції зворотного ходу:

, (2.41)

, (2.41)

мм.

мм.

Визначаємо загальну довжину конвеєра:

![]() , (2.42)

, (2.42)

![]() мм.

мм.

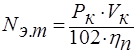

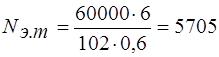

Визначаємо потужність електродвигуна тягової станції конвеєра по формулі:

, (2.43)

, (2.43)

де![]() стискальне зусилля:

стискальне зусилля: ![]() ,

,

де![]() стискальне зусилля на один вагон,

стискальне зусилля на один вагон, ![]() Н;

Н;

![]() кількість переміщуваних конвеєром вагонів,

кількість переміщуваних конвеєром вагонів, ![]() ваг.

ваг.

![]() Н,

Н,

![]() швидкість пересування конвеєра,

швидкість пересування конвеєра, ![]() м/хв;

м/хв;

![]() ККД передачі,

ККД передачі, ![]() .

.

Вт=5,7 кВт.

Вт=5,7 кВт.

Відповідно з ГОСТ-3062-80 приймаємо електродвигун типу 4А – 180М12/8/6/4У3 із частотою обертання 1000 об./хв.

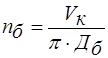

Визначаємо швидкість обертання барабана тягової станції:

, (2.44)

, (2.44)

![]() об./хв.

об./хв.

Визначаємо загальне передаточне число приводу тягової станції:

, (2.45)

, (2.45)

![]() .

.

Вибираємо редуктор типу Ц2У – 160, ГОСТ – 20758 – 88 з передаточним числом ![]() .

.

Тоді передаточне число відкритої передачі буде дорівнює:

, (2.46)

, (2.46)

![]()

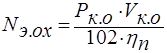

Визначаємо потужність електродвигуна станції зворотного ходу по формулі :

, (2.47)

, (2.47)

де![]() стискальне зусилля, приймаємо для станції зворотного ходу в десять разів менше, ніж для тягової станції,

стискальне зусилля, приймаємо для станції зворотного ходу в десять разів менше, ніж для тягової станції, ![]() Н;

Н;

![]() швидкість руху конвеєра при зворотному ході, приймаємо

швидкість руху конвеєра при зворотному ході, приймаємо ![]() м/хв.

м/хв.

Вт=14,7кВт.

Вт=14,7кВт.

Приймаємо електродвигун для станції зворотного ходу типу 4А112МВ8/6/4У3 з частотою обертання 1000 об./хв.

Визначаємо швидкість обертання барабана станції зворотного ходу по

формулі :

, (2.48)

, (2.48)

![]() об./хв.

об./хв.

Визначаємо загальне передаточне число приводу станції зворотного ходу по формулі (2.17)

, (2.49)

, (2.49)

![]() .

.

Приймаємо редуктор типу Ц3У – 200 за ГОСТ – 20758 – 88 з передаточним числом ![]() , тоді передаточне число відкритої передачі буде дорівнює по формулі :

, тоді передаточне число відкритої передачі буде дорівнює по формулі :

,

,

.

.

2.6.5 Розрахунок основних розмірних параметрів вагоноскладальної дільниці

Для більшості дільниць і відділень депо основні розміри (довжина, ширина, висота) є уніфікованими і приймаються по нормах технологічного проектування вагонних депо. Основні розміри вагоноскладальної дільниці залежать від обсягу й організації виробництва, тому їх розраховують окремо для кожного конкретного випадку.

Довжина вагоноскладальної дільниці, м, при потоковому методі ремонту вагонів визначається по формулі [3,c.24]

![]() ,(2.50)

,(2.50)

де ![]() відстань від крайньої позиції до торцевої стіни дільниці,

відстань від крайньої позиції до торцевої стіни дільниці,![]() м;

м;

![]() довжина ремонтної позиції,

довжина ремонтної позиції, ![]() м;

м;

![]() ширина транспортного проїзду усередині дільниці,

ширина транспортного проїзду усередині дільниці, ![]() м;

м;

![]() відстань між ремонтними позиціями для викочування чи підкочування візків,

відстань між ремонтними позиціями для викочування чи підкочування візків, ![]() м.

м.

![]() м.

м.

При проектуванні вагоноскладальної дільниці повинні дотримуватися будівельні вимоги, тому отриману довжину необхідно скорегувати, з метою дотримання кратності будівельному кроку, тобто 12. Тому довжину дільниці

приймаємо 96м.

Ширина вагоноскладальної дільниці визначається по формулі [3,c.24]

![]() ,(2.51)

,(2.51)

де ![]() відстань від осей крайніх шляхів до подовжніх стін будинку,

відстань від осей крайніх шляхів до подовжніх стін будинку,

![]() м;

м;

![]() кількість шляхів усередині вагоноскладальної дільниці;

кількість шляхів усередині вагоноскладальної дільниці;

![]() відстань між осями суміжних шляхів на вагоноскладальній дільниці,

відстань між осями суміжних шляхів на вагоноскладальній дільниці, ![]() м.

м.

![]() м.

м.

Ширина вагоноскладальної дільниці з урахуванням будівельного кроку повинна бути кратна 12, тому довжину дільниці приймаємо 12 м.

Висота вагоноскладальної дільниці приймається рівної: до верха підкранової рейки – 8,6 м; до низу конструкції перекриття – 10,8 м.

2.6.6 Розрахунок робочої сили вагоноскладальної дільниці

Розрахунок робочої сили основних виробничих робітників будемо робити виходячи з програми деповського ремонту.

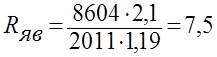

Явочна кількість робітників визначаємо по формулі:

, (2.52)

, (2.52)

де![]() програма ремонту критих вагонів,

програма ремонту критих вагонів, ![]() ваг;

ваг;

![]() середня трудомісткість ремонту критого вагону

середня трудомісткість ремонту критого вагону ![]() чол-год;

чол-год;

![]() річний фонд часу,

річний фонд часу, ![]() год;

год;

![]() коефіцієнт росту продуктивності праці.

коефіцієнт росту продуктивності праці.

чол. Приймаємо 23 чоловіка.

чол. Приймаємо 23 чоловіка.

Облікова кількість основних виробничих робітників визначаємо по формулі:

![]() , (2.53)

, (2.53)

де ![]() коефіцієнт примари явочної чисельності робітників до облікового,

коефіцієнт примари явочної чисельності робітників до облікового,

враховуючи невиходи на роботу з поважної причини, приймаємо за даними базового депо, ![]()

![]() чол.

чол.

Приймаємо 27 чоловік.

Таблиця 2.2– Штатна відомість ВСД

| ПРОФЕСІЯ | КІЛЬКІСТЬ |

| 1 Старший майстер | 1 |

| 2 Майстер | 1 |

| 3 Бригадир | 1 |

| 4 Оператор | 1 |

| 5 Машиніст крана | 1 |

| 6 Столяр | 4 |

| 7 Електрозварювач | 4 |

| 8 Газорізчик | 2 |

| 9 Слюсар | 8 |

| 10 Маляр | 2 |

| 11 Підсобний робітник | 1 |

| 12 Прибиральниця | 1 |

| РАЗОМ | 27 |

Технічна оснащеність вагоноскладальної дільниці містить у собі устаткування, необхідне для подачі вагонів у дільницю, переміщення вагонів у процесі ремонту, викочування візків, піднімання вагона, зняття і постановку автозчеплення, транспортування устаткування і запасних частин.

Таблиця 2.3 – Перелік устаткування ВСД

| НАЙМЕНУВАННЯ УСТАТКУВАННЯ | КІЛЬКІСТЬ |

| 1 Мостовий кран | 2 |

| 2 Конвеєр для переміщення вагонів по позиціях | 1 |

| 3 Стаціонарний домкрат, Q=10тс | 12 |

| 4 Пристрій для викочування візків | 1 |

| 5 Пристрій для зняття автозчеплень | 1 |

| 6 Вагоноремонтна машина | 1 |

| 7 Напівавтомат для зварювання | 3 |

| 8 Трансформатор для ручного зварювання | 2 |

| 9 Фарбувальна машина ОКУ-3 | 1 |

| РАЗОМ | 24 |

2.7 Колісно-роликова дільниця

Колісно-роликова дільниця призначена для ремонту колісних пар без зміни елементів. У колісному відділенні виконується очищення, обмивка, комплексна дефектоскопія колісних пар та деталей роликового буксового вузла. А також звичайне і повне обстеження колісних пар та проміжна і повна ревізія роликового буксового вузла..

Програма колісно-роликової дільниці визначається з умови, що на ділянку надходять усі колісні пари ремонтуємих візків, і 14% з поточного ремонту. Тоді програма визначається:

![]() кол. пар

кол. пар

Згідно базового підприємства, колісні пари, що вимагають ремонту, розподіляються по видах робіт у наступному співвідношенні;

- очищення від старого фарбування – 100%

- обточування по колу катання – 50%

- фарбування і сушіння колісних пар – 100%

Виходячи з цього програма ремонту по видах робіт складе:

![]() кол. пар

кол. пар

Повній ревізії підлягають 30% від усіх колісних пар (згідно даним базового підприємства). Програма ремонту складе: ![]() кол. пар

кол. пар

При виконанні повної ревізії, виконується шліфування шийок осі 30% колісних пар, що надходять у ремонт (згідно з даними базового підприємства):

![]() кол. пар

кол. пар

Кількість робочої сили колісно-роликової дільниці виконується в наступній послідовності:

Визначаємо явочну кількість робітників по формулі (2.38),

де![]() кількість колісних пар які підлягають ремонту за рік;

кількість колісних пар які підлягають ремонту за рік;

![]() трудомісткість ремонту однієї колісної пари,

трудомісткість ремонту однієї колісної пари, ![]() чол. -год. (по даним базового підприємства);

чол. -год. (по даним базового підприємства);

![]() коефіцієнт росту продуктивності праці,

коефіцієнт росту продуктивності праці, ![]() .

.

чол.

чол.

Приймаємо 8 чоловік.

Облікова кількість робітників визначається по формулі (2.53)

![]() чол.

чол.

Приймаємо 9 чоловік.

Річна програма ремонту роликового відділення складе 2581 колісних пар, тобто 30% від колісних пар поступаючих в ремонт.

Визначаємо явочну кількість робітників необхідних для ремонту роликових букс по формулі (2.52)

де ![]() трудомісткість ремонту роликових букс,

трудомісткість ремонту роликових букс, ![]() чол.год.

чол.год.

(по даним базового підприємства).

![]() чол.

чол.

Приймаємо 4 чоловіка.

Облікова кількість робітників дорівнює:

![]() чол.

чол.

Приймаємо 5 чоловік.

Таблиця 2.4- Штатна відомість колісно-роликової дільниці

| Професія | Кількість чоловік |

| 1 Майстер | 1 |

| 2 Технік дефектоскопист | 1 |

| 3 Токарі: а)колісно-токарський верстат | 2 |

| б)шеєчно-накатний | 1 |

| 4 Слюсар по монтажу і демонтажу роликових букс | 2 |

| 5Машиніст мийної машини | 1 |

| 6 Прибиральниця | 1 |

| РАЗОМ | 9 |

Застосовані устаткування і пристосування при ремонті колісних пар і їхніх вузлів заносимо в таблицю (2.5).

Таблиця 2.5– Перелік устаткування колісно-роликової дільниці

| Найменування | Кіл-ть | Займаєма площа, м² |

|||||

| 1 | 2 | 3 | |||||

| 1 Стенд демонтажу букс | 1 | 104 | |||||

| 2 Машина для обмивки й очищення колісних пар | 1 | 10 | |||||

| 3 Стенд для перевірки колісних пар ультразвуком | 1 | 6 | |||||

| 4 Стен для перевірки колісних пар магнітним контролем | 1 | 6 | |||||

| 5 Стенд для оптичного обмірювання колісних пар | 1 | 6 | |||||

| 6 Колісно-токарський верстат | 2 | 80 | |||||

| 7 Шеєчно-накатний верстат | 1 | 40 | |||||

| 8 Місткість з миючим розчином | 2 | 2 | |||||

| 9 Мийна машина для підшипників | 1 | 10 | |||||

| 10 Пристосування для зачищення зовнішніх кілець | 1 | 3 | |||||

| 11 Камера для нагрівання кілець | 1 | 3 | |||||

| 12 Стенд для комплектовки підшипників | 1 | 5 | |||||

| 13 Стенд для шліфування зовнішніх кілець | 1 | 3 | |||||

| 14 Стелаж для нагромадження підшипників | 1 | 5 | |||||

| 15 Мийна машина обмивки корпусів букс | 1 | 14 | |||||

| 16 Стелаж для інструмента | 2 | 12 | |||||

| 17 Пристосування для зачищення роликів підшипника | 1 | 2 | |||||

| 18 Стенд для монтажу роликових букс | 1 | 65 | |||||

| 19 Стенд проміжної ревізії роликових букс | 1 | 40 | |||||

| 20 Установка по наплавленню гребенів колісних пар КТ-068 | 1 | 18 | |||||

| 21 Установка для нагрівання гребенів колісних пар КТ-066 | 1 | 6 | |||||

| 22 Термос для остигання колісних пар після наплавлення | 2 | 5 | |||||

| 23 Шафа для прокалювання флюсу | 1 | 2 | |||||

| 24 Пристрій для перемотування дроту Св-08ХМ, Св-08Г2С | 1 | 2 | |||||

| 25 Пристрій для відновлення корпусів букс | 1 | 10 | |||||

| 26 Стелажі для ремонту | 3 | 15 | |||||

| 27 Пристрій для покраски колісних пар | 1 | 3 | |||||

| 28 Установка для очищення колісних пар | 1 | 3 | |||||

| РАЗОМ | 20 | 480 | |||||

Визначаємо площу колісно-роликового відділення з урахуванням проходів і проїздів:

S =Sоб ·k, ( 2.54 )

де Sоб. –загальна площа;

k-коефіцієнт враховуючий проходи і проїзди, k=2,6.

S=480·2,6=1248 м2 .

В тому числі площа роликового відділення складе 235 м2 .

2.8 Автогальмівне відділення

Відділення призначене для ремонту гальмового обладнання вагонів, повітророзподільників, авторежимів, авторегуляторів, ремонту і комплектовки сполучних рукавів.

Визначаємо явочну кількість робітників по формулі (2.52)

де ![]() чол-год. – трудомісткість ремонту одного комплекту автогальмового устаткування (за даними базового депо).

чол-год. – трудомісткість ремонту одного комплекту автогальмового устаткування (за даними базового депо).

![]() чол.

чол.

Приймаємо 7 чоловік.

Облікову кількість робітників розраховуємо по формулі (2.53)

![]() чол.

чол.

Приймаємо 9 чоловік.

Таблиця 2.6 – Штатна відомість робітників автогальмового відділення

| Професія | Кіл-ть чоловік |

| 1 | 2 |

| 1 Бригадир АКП | 1 |

| 2 Слюсар по ремонту: | |

| а)повітророзподілювачів | 3 |

| б)авторегуляторів | 2 |

| в)сполучної арматури | 1 |

| 3. Робітник відділення | 2 |

| РАЗОМ | 9 |

Устаткування автогальмового відділення приймаємо згідно типового технологічного процесу і зводимо в таблицю 2.7.

Таблиця 2.7– Найменування устаткування автогальмового відділення

| Найменування устаткування | Кіл -ть | Займаємо площа, м² |

||

| 1 | 2 | 3 | ||

| 1 Мийна машина | 1 | 5 | ||

| 2 Стенд для ремонту й іспиту автогальм | 1 | 8 | ||

| 3 Стенд для ремонту й іспиту повітророзподілювачів | 1 | 8 | ||

| 4 Стенд для ремонту й іспиту гальмівних рукавів | 1 | 4 | ||

| 5 Стелаж для повітророзподілювачів | 2 | 4 | ||

| 6 Верстат слюсарний | 2 | 8 | ||

| 7 Стелаж для деталей | 2 | 4 | ||

| 8 Шафа для інструментів | 2 | 6 | ||

| 9 Стенд для ремонту гальмівних циліндрів | 1 | 6 | ||

| 10 Верстат для притирання деталей | 1 | 8 | ||

| РАЗОМ | 14 | 77 | ||

Визначаємо площу автогальмового відділення з обліком проходів і проїздів по формулі (2.54)

![]()

2.9 Слюсарно-механічне відділення

Слюсарно-механічне відділення призначене для обробки продукції ковальського і електрогазозварювального відділення, а також для виготовлення нових деталей для виробничих і господарських нестатків депо.

Устаткування слюсарно-механічного відділення приймаємо згідно типового технологічного процесу і зводимо в таблицю 2.8.

Таблиця 2.8– Перелік устаткування в слюсарно-механічному відділенні

| Найменування устаткування | Кіл-ть | Займаєма площа, м² |

| 1 | 2 | 3 |

| 1 Токарно-гвинторізний верстат | 3 | 5 |

| 2 Верстат револьверний | 1 | 6 |

| 3 Верстат свердлильний | 2 | 5 |

| 4 Верстат фрезерний | 2 | 4 |

| 5 Верстат болторізний і гайконарізний | 1 | 2 |

| 6 Стілаж для деталей | 2 | 2 |

| РАЗОМ | 11 | 45 |

Визначаємо площу слюсарно-механічного відділення з урахуванням проходів і проїздів по формулі (2.54)

![]()

де k-коефіцієнт урахування проходів і проїздів для слюсарно-механічного відділення,k=3,5.

Приймаємо 158 м²

Кількість робочих відділень визначаємо по кількості верстатного устаткування і зводимо в таблицю (2.9).

Таблиця 2.9– Штатна відомість слюсарно-механічного відділення

| Професія | Кіл-ть чоловік |

| 1 Майстер | 1 |

| 2 Токар | 3 |

| 3 Свердлувальник | 2 |

| 4 Фрезерувальник | 2 |

| 5 Слюсар | 5 |

| 6 Болторізчик-гайкорізчик | 1 |

| РАЗОМ | 14 |

Облікова кількість робітників визначаємо по формулі (2.53)

![]() чол.

чол.

Приймаємо 16 чоловік.

2.10 Ковальсько-ресорне відділення

Ковальсько-ресорне відділення призначене для виготовлення кувань, штампів, пристосувань, а також для ремонту й іспиту пружин ресор.

Кількість устаткування ковальсько-ресорного відділення залежить від планованої річної програми ремонтного кування і вартовий продуктивності ковальських агрегатів.

Програма відділення визначається потребою у відремонтованих ресорах депо і ПТО. Нормами передбачено, що на один вантажний вагон деповського ремонту потрібно ремонт 1,2 ресор, а на поточний відчіпний ремонт 0,4 і безвідчіпний – 0,0015 ресори на 1000 вагоно-вісі.км [21].

Перелік устаткування зводимо в таблицю (2.10).

Таблиця 2.10– Перелік устаткування в ковальсько-ресорному відділенні

| Найменування устаткування | Кіл-ть | Займаємо площа, м² |

| 1 Молот | 1 | 2,23 |

| 2 Піч нагрівальна | 1 | 8 |

| 3 Горн | 1 | 1 |

| 5 Стелаж для деталей | 2 | 2 |

| 6 Шафа для інструмента | 1 | 3 |

| 7 Верстат слюсарний | 1 | 2 |

| РАЗОМ | 7 | 20,23 |

Визначаємо площу ковальсько-ресорного відділення з урахуванням проходів і проїздів по формулі (2.54)

![]()

де k- коефіцієнт урахування проходів і проїздів ковальсько-ресорного відділення, k=6.

Штат робітників ковальсько-ресорного відділення [згідно типового технологічного процесу] зводимо в таблицю (2.11).

Таблиця 2.11 – Штатна відомість робітників ковальсько-ресорного відділення

| Професія | Кіл-ть чоловік |

| 1 Ковалі | 2 |

| 2 Молотобійці | 2 |

| 3 Машиніст молота | 1 |

| 4 Підсобний робітник | 1 |

| РАЗОМ | 6 |

Облікова кількість робітників визначається по формулі (2.53):

![]() чол.Приймаємо 7 чоловік.

чол.Приймаємо 7 чоловік.

2.11 Електрогазозварювальне відділення

Відділення призначене для виготовлення нескладних конструкцій і відновлення деталей вагонів.

Устаткування електрогазозварювального відділення приймаємо згідно типового технологічного процесу і зводимо в таблицю 2.14

Апарати розподілимо по наступним дільницям та відділенням депо і ПТО у складальному-5; у візковому-3; у електрогазозварювальному-1; в інших ділянках і відділеннях депо-1.

Перелік устаткування електрогазозварювального відділення зводимо в таблицю (2.12).

Таблиця 2.12 – Перелік устаткування електрогазозварювального відділення

| Найменування устаткування | Кіл-ть | Займаємо площа, м² |

| 1 Зварювальні кабіни | 1 | 4 |

| 2 Газозварювальні кабіни | 1 | 8 |

| 3 Стелаж | 3 | 8 |

| РАЗОМ | 5 | 28 |

Визначаємо площу електрогазозварювального відділення з урахуванням проходів і проїздів по формулі (2.54)

![]()

Штат робітників електрогазозварювального відділення передбачає кількість устаткування, яку зводимо в таблицю (2.13).

Таблиця 2.13– Штатна відомість електрогазозварювального відділення

| Професія | Кіл-ть чоловік |

| 1 Електрозварювач | 1 |

| 2 Газозварювач | 1 |

| РАЗОМ | 2 |

Облікова кількість працівників визначаємо по формулі (2.53)

![]() чол. Приймаємо 3 чоловіка.

чол. Приймаємо 3 чоловіка.

2.12 Інструментальне відділення

Відділення призначене для ремонту устаткування і пристроїв депо, для часткового виготовлення, термічної обробки, заточення, ремонту, роздачі інструменту, шаблонів і спеціальних пристосувань.

Відділення має приміщення для збереження і видачі інструменту і для його ремонту, термічної обробки і централізованого заточення.

Перше приміщення обладнується полично-клітинними стелажами, шафами, столом і пірамідами для інструменту. В другому встановлюють токарно-гвинторізний, вертикально-свердлильний, і універсально-заточувальні верстати, а також верстат для заточення різців, електропіч, слюсарний верстат, правильну плиту та ін. Перелік устаткування відділення зводимо в таблицю 2.16

Таблиця 2.14– Перелік устаткування інструментального відділення

| Найменування устаткування | Кіл-ть | Займаєма площа, м² |

| 1 Верстат токарно-гвинторізний | 2 | 5 |

| 2 Верстат вертикально-свердлильний | 1 | 6 |

| 3 Верстат для заточення різців | 1 | 4 |

| 4 Верстат слюсарний | 2 | 4 |

| 5 Правильна плита | 1 | 4 |

| 6 Шафа для інструментів | 2 | 4 |

| 7 Електропіч | 1 | 2 |

| 8 Стелаж для інструментів | 2 | 8 |

| 9 Стіл для інструментів | 1 | 2 |

| РАЗОМ | 15 | 60 |

Визначаємо площу інструментального відділення з урахуванням проходів і проїздів по формулі (2.54):

![]()

Визначаємо явочну кількість робітників інструментального відділення по формулі (2.52):

![]() чол.

чол.

Приймаємо 8 чоловік.

Облікову кількість робітників визначаємо по формулі (2.53):

![]() чол.

чол.

Приймаємо 10 чоловік.

Штат робітників інструментального відділення зводимо в таблицю (2.15):

Таблиця 2.15 – Штатна відомість робітників інструментального відділення

| Професія | Кіл-ть чоловік |

| 1 Майстер | 1 |

| 2 Бригадир | 1 |

| 3 Слюсар-інструментальник | 2 |

| 4 Електромонтер | 2 |

| 5 Слюсар по ремонту устаткування | 2 |

| 6 Інструментальник роздавальної | 1 |

| 7 Електрогазозварювач | 1 |

| 8 Слюсар водопровідник | 1 |

| РАЗОМ | 10 |

2.13 Малярне відділення

Малярне відділення призначене для фарбування і сушіння зовнішніх і внутрішніх поверхонь вагона.

Розміри малярного відділення згідно з нормами технологічного проектування дорівнюють: довжина-22м; ширина-24м.

Так як для фарбування торців вагонів необхідна участь фарбувальної установки, то вона повинна ставати по торцях вагона з двох сторін. Добавляємо ще 6 м. до довжини цеха. Товщина тамбур-шлюзу дорівнює 6м. Тоді загальна довжина малярного відділення дорівнює 34 м.

Складаємо перелік устаткування малярного відділення і зводимо в таблицю (2.16).

Таблиця 2.16 – Перелік устаткування малярного відділення

| Найменування устаткування | Кіл-ть | Займаємо площа, м² |

| 1 Машина для готування фарб | 1 | 1 |

| 2 Стелаж для фарб | 2 | 8 |

| 3 Стіл для фарб | 2 | 4 |

| 4 Шафа для інструмента | 1 | 4 |

| 5 Компресор для пістолета розпилювача | 1 | 1 |

| 6 Фарбувальна установка | 3 | 3 |

| РАЗОМ | 10 | 21 |

Визначаємо площу малярського відділення з урахуванням проходів по формулі (2.54):

![]()

де k-коефіцієнт урахування проходів малярного відділення, k=3

Штат малярного відділення зводимо в таблицю (2.17)

Таблиця 2.17 – Штатна відомість робітників малярного відділення.

| Професія | Кіл-ть чоловік |

| 1 Маляр | 6 |

| РАЗОМ | 6 |

Облікова кількість робітників визначаємо по формулі (2.39)

![]() чол. Приймаємо 7 чоловік.

чол. Приймаємо 7 чоловік.

2.14 Деревообробна дільниця

Дільниця призначена для обробки деревини для потреб депо.

Сушіння і готування деревини проводиться в сушильних камерах. Після цього матеріали подаються для подальшої обробки.

Устаткування деревообробної дільниці приймаємо згідно типового

технологічного процесу і зводимо в таблицю 2.18.

Таблиця 2.18 – Перелік устаткування деревообробної дільниці

| Найменування устаткування | Кіл-ть | Займаємо площа, м² |

| 1 Строгальний чотирибічний верстат | 1 | 36 |

| 2 Фрезерний верстат | 1 | 34 |

| 3 Кругопильний верстат | 1 | 30 |

| 4 Рейсмусовий верстат | 1 | 34 |

| 5 Лентопильний верстат | 1 | 25 |

| 6 Шафа для інструментів | 1 | 4 |

| РАЗОМ | 6 | 163 |

Визначаємо площу деревообробної дільниці з урахуванням проходів і проїздів по формулі (2.54):

![]()

Штат деревообробної дільниці зводимо в таблицю (2.19).

Таблиця 2.19 – Штат робітників дільниці

| Професія | Кіл-ть чоловік |

| 1 Бригадир | 1 |

| 2 Верстатник | 6 |

| 3 Підсобний робітник | 1 |

| РАЗОМ | 8 |

Облікову кількість робітників визначаємо по формулі (2.53):

![]() чол.

чол.

Приймаємо 9 чоловік.

2.15 Комора депо

Комора депо забезпечує видачу і прийом деталей вагонів відремонтованих у депо, постачання дільниць і відділень новими запасними частинами і матеріалами.

Приміщення комори обладнано стелажами для збереження запасних частин і матеріалів.

Штат робітників комори зводимо в таблицю (2.20):

Таблиця 2.20– Штатна відомість робітників комори

| Професія | Кіл-ть чоловік |

| 1 Комірник | 2 |

| 2 Підсобний робітник | 6 |

| РАЗОМ | 8 |

Площу комори приймаємо 56м2 .

2.16 Транспортне відділення

Транспортне відділення виконує операції по переміщенню ремонтуємих вагонів, навантаженню, розвантаженню сировини, матеріалів, напівфабрикатів, палива, готової продукції та ін.

Для виконання цих операцій приймаємо наступні транспортні засоби, і зводимо в таблицю (2.21).

Таблиця 2.21- Перелік транспортних засобів

| Транспортний засіб | Кількість |

| 1 Маневровий тепловоз | 1 |

| 2 Автомобіль | 2 |

| 3 Електрокар | 2 |

| 4 Автонавантажувач | 1 |

| 5 Трактор | 1 |

| РАЗОМ | 7 |

Штат працівників транспортного відділення зводимо в таблицю (2.22).

Таблиця 2.22– Штатна відомість робітників транспортного відділення

| Професія | Кількість чоловік |

| 1 Машиніст тепловоза | 2 |

| 2 Укладач | 2 |

| 3 Шофер | 2 |

| 4 Водій автонавантажувача | 1 |

| 5 Водій автокара | 2 |

| 6 Тракторист | 1 |

| РАЗОМ | 10 |

Облікову кількість працівників визначаємо по формулі (2.53)

![]() чол.

чол.

Приймаємо 12 чоловік.

2.17 Візкова дільниця

Візкова дільниця призначена для ремонту візків вагонів. На дільниці виконується їхнє повне розбирання, ремонт, збірка, перевірка і фарбування.

Річна програма візкової дільниці знаходиться в повній залежності від річної програми деповського ремонту вагонів, а також вагонів поточного

відчіпного ремонту.

Річна програма ремонту візкової дільниці складе:

![]() ,

,

де ![]() кількість візків, що надходять в ремонт з під вагонів деповського ремонту;

кількість візків, що надходять в ремонт з під вагонів деповського ремонту;

![]() кількість візків які поступають в ремонт із поточного відчіпного ремонту, 20%.

кількість візків які поступають в ремонт із поточного відчіпного ремонту, 20%.

![]() візків.

візків.

Перш ніж надійти в ремонт, візки проходять через мийну машину. Для ремонту візків передбачають поточно-конвеєрну лінію. Керує роботою цеху майстер.

Визначимо фронт роботи потокової лінії візкової дільниці за формулою [16,с.19]:

(2.55)

(2.55)

де tкр –час у ремонтіодного візка, tкр = 1,45 год.[21];

Fріч – річний фонд часу, Fріч = 2011 год.;

тзм – 2 число змін.

Тоді:

![]() ≈ 3 візка

≈ 3 візка

Такт роботи конвеєра визначається за формулою [16,с.15]:

(2.56)

(2.56)

де t

пер

– час пересування, t

пер

=1,5 хв.; Рм

– кількість технологічних позицій, Рм

= 6. ![]() 16 хв=0,27 год.

16 хв=0,27 год.

Визначимо проектний ритм за формулою [16,с.19]:

![]() (2.57)

(2.57)

![]()

Визначимо проектну потужність КМПЛ за формулою [16,с.25]:

(2.58)

(2.58)

![]() візків

візків

Приймаємо потокову лінію з 6 технологічними позиціями

Ширина дільниці приймається 18 м, а довжина 40 м [7,с.242]:

Площа вікової дільниці 720 м2 [7,с.242]:

Визначаємо явочну кількість робітників по формулі (2.52).

![]()

![]() чол. Приймаємо 29 чоловік.

чол. Приймаємо 29 чоловік.

Кількість робітників по професіях візкової дільниці зводимо в таблицю (2.23).

Таблиця 2.23– Штатна відомість робітників візкової дільниці

| Професія | Кіл-ть |

| 1 Майстер | 1 |

| 2 Бригадир | 2 |

| 3 Слюсар по ремонту візків | 8 |

| 4 Слюсар по ремонту тріангелів | 4 |

| 5 Електрозварювач | 4 |

| 6 Оператор | 2 |

| 7 Мийник візків | 2 |

| 8 Токар-фрезерувальник | 2 |

| РАЗОМ | 25 |

Устаткування візкової дільниці приймаємо відповідно до типового технологічного процесу і зводимо в таблицю (2.24).

Таблиця 2.24– Перелік устаткування візкової дільниці

| Найменування устаткування | Кіл-ть | займаємо площа, м² |

| 1 Конвеєр для ремонту візків | 1 | 127 |

| 2 Потокова лінія по ремонту тріангелів | 1 | 24 |

| 3 Електрозварювальне відділення з установкою для наплавлення деталей | 1 | 10 |

| 4 Токарно-гвинторізний верстат | 1 | 12 |

| 5 Фрезерний верстат | 2 | 10 |

| 6 Стелаж для деталей | 3 | 10 |

| 7 Шафа для інструментів | 2 | 4 |

| 8 Верстат для розсверлування | 1 | 2 |

| 9 Кран-балка | 1 | 2 |

| 10 Камера фарбування і сушіння | 1 | 5 |

| 11 Установка для наплавлення похилих площин КТ-008 | 1 | 6 |

| 12 Установка для фрезерування похилих площин КТ-031 | 1 | 4 |

| 13 Установка для наплавлення підп’ятникового місця над ресорної балки | 1 | 6 |

| 14 Установка для фрезерування підп’ятникового місця над ресорної балки | 1 | 6 |

| 15 Установка для наплавлення фрикційних клинів ВІН-1 | 1 | 4 |

| 16 Установка для відновлення бокових рам наплавленням | 1 | 6 |

| 17 Установка для фрезерування бокових рам наплавленням | 1 | 6 |

| РАЗОМ | 21 | 244 |

Визначаємо площу візкової дільниці з урахуванням проходів і проїздів по формулі (2.54):

![]()

2.18 Відділення по ремонту автозчеплень

Основним призначенням відділення є ремонт і комплектовка автозчеплень і поглинальних апаратів.

Програма ремонту відділення визначається проектною програмою ремонту депо і 14% від загальної кількості вагонів відчіпного поточного ремонту по одному автозчепленню.

Звідси

Nдеп = 2011*2+0,14*1000*2 =4302 автозчеплень.

З огляду на 5% негідних автозчеплень, що поступають в ремонт, маємо:

N

![]() = 4302 -(0,05*4302) = 4087 автозчеплень.

= 4302 -(0,05*4302) = 4087 автозчеплень.

Перш ніж надійти в ремонт автозчіпний пристрій очищається від бруду та старої фарби. Для ремонту автозчеплень передбачають потоково-конвеєрну лінію. Керує роботою дільниці майстер.

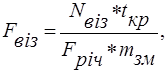

Визначимо фронт роботи потокової лінії дільниці по ремонту автозчеплень за формулою [7,с.19]:

Fавт

=  (2.59)

(2.59)

Де tкр – час у ремонті одного авто зчіпного пристрою, tкр =1,65 год (за даними базового депо);

Fріч – річний фонд часу, Fріч = 2011 год;

тзм – число змін, тзм = 2.

Тоді:

Fавт

= ![]() автозчепа

автозчепа

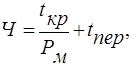

Такт роботи конвеэра визначаэться за формулою [7,с.15]:

Ч= ![]() (2.60)

(2.60)

tпер – час пересування, tпер =1 хв.;

Рт – кількість технологічних позицій, Рт =6.

Ч= ![]() 18 хв=0,3 год.

18 хв=0,3 год.

Визначимо проектний ритм за формулою [7,с.19]:

Rпр

кмпл

= ![]() (2.61)

(2.61)

Rпр

кмпл

= ![]()

Визначимо проектну потужність КМПЛ за формулою [7,с.25]:

Ν= ![]() (2.62)

(2.62)

Ν= ![]()

Приймаємо потокову лінію з 6 технологічними позиціями.

Ширина дільниці 24 м довжина 36 м.

Площа дільниці з ремонту автозчепу 864 м2 .

Явочна кількість робітників, що необхідна для виконання програми ремонту, визначається по формулі (2.33), з огляду на те, що Н=2,7 люд-год (на основі даних базового депо):

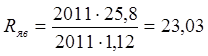

Rяв

=![]() чол. Облікову кількість робітників визначаємо по формулі (2.34):

чол. Облікову кількість робітників визначаємо по формулі (2.34):

Rсп = 15*1,15 = 17,25 чол.

Остаточно приймаємо 17 чоловік.

Розподіляємо робітників по професіях і складаємо таблицю 2.24, устаткування відділення автозчеплення подано в таблиці 2.25.

Таблиця 2.25– Штатна відомість робочих відділення автозчеплення

| Професія | Кіл-ть чоловік |

| 1 Майстер | 1 |

| 2 Бригадир | 1 |

| 3 Слюсар | 4 |

| 4 Електрозварювач | 4 |

| 5 Стругальник | 2 |

| 6 Дефектоскопіст | 1 |

| 7 Підсобний робітник | 2 |

| РАЗОМ | 15 |

Таблиця 2.26 - Устаткування відділення автозчеплення

| Найменування устаткування | Кількість | Площа, м3 |

| Кран-балка Q = 1т | 1 | - |

| Конвейєр з ремонту автозчеплень | 1 | 95 |

| Фрезерний верстат | 1 | 6 |

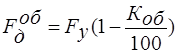

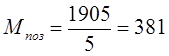

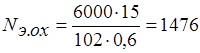

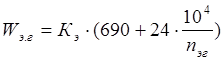

| Стругальний верстат | 1 | 5 |