| Похожие рефераты | Скачать .docx |

Реферат: Передняя подвеска автомобиля ГАЗ-53А (L=1450 мм)

Министерство образования Российской Федерации

Вологодский государственный технический университет

Факультет: ФПМ

Кафедра: А и АХ

Дисциплина: К и РА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ

Тема: передняя подвеска автомобиля ГАЗ-53А

(L=1450 мм)

Руководитель: профессор, к. т. н. Баринов А. А.

Разработчик: студент МАХ-41

Мамонов Д.С.

Вологда

2001 г.

Содержание

Введение 3

1.Расчет тяговой динамичности автомобиля_ 5

1.1. Выбор основных параметров автомобиля_ 5

1.3. Построение лучевой диаграммы_ 6

1.4. Построение тяговой характеристики автомобиля_ 7

1.5. Построение динамической характеристики автомобиля_ 8

1.6. Построение линейного ускорения автомобиля_ 9

1.7. Построение обратного ускорения_ 9

1.8. Определение времени и пути разгона_ 10

1.9. Построение мощностного баланса_ 11

2.Расчет подвески_ 13

2.1.Назначение, требования к конструкции, классификация. 13

2.2.Упругая характеристика подвески_ 14

2.2.1.Основные параметры подвески_ 14

2.2.2.Упругая характеристика с двумя упругими элементами. 16

2.3. Нагрузки на упругий элемент и прогиб. 18

2.4.Упругие элементы подвески и их расчет. Листовые рессоры. 19

2.5.Расчет амортизаторов. 23

2.5.1.Расчет амортизаторов и быстрота затухания колебаний, 23

2.5.2.Характеристика амортизатора и определение его геометрических параметров. 24

Список литературы_ 30

Перед автомобильной промышленностью в настоящее время стоят задачи, связанные с увеличением выпуска экономичных автомобилей с дизельными двигателями, позволяющих значительно сократить расход топлива, а следовательно и затраты на него. Одновременно с ростом производства автомобилей особо большой грузоподъемности (110 и 180 тонн) необходимо создавать мощности для выпуска грузовых автомобилей малой грузоподъемности- полтонны. В настоящее время проводятся значительные работы по увеличению выпуска и повышению надежности автомобилей, работающих на сжатом и сжиженном газах. Возрастает производство специализированных автомобилей и прицепов для перевозки различных грузов. Предусматривается уменьшить на 15-20% удельную металлоемкость, увеличить ресурс, снизить трудоемкость технического обслуживания автомобилей, повысить все виды безопасности.

Курсовой проект по дисциплине "Конструирование и расчет автомобилей" является творческой работой, целью которой служит приобретение навыков использования знаний, полученных как в самом курсе, так и в ряде профилирующих дисциплин, на которых базируется этот курс. Получение навыков аналитического определения показателей эксплуатационных свойств и конструктивных параметров автомобиля, закрепление навыков четкого изложения и защиты результатов самостоятельной работы как в рукописных формах, так и при публичном выступлении.

Таблица 1.1.

Основные параметры автомобиля ГАЗ-53А

| N |

Обозначение и наименование размеров |

Размерность |

Значение параметра |

| 1 |

Ga - полная масса транспортного средства |

кг |

7400 |

| 2 |

G- грузоподъемность |

кг |

4000 |

| 3 |

Nemax - максимальная мощность двигателя |

кВт |

84,6 |

| 4 |

wN - угловая частота вращения коленчатого вала двигателя при максимальной мощности |

рад/с |

335 |

| 5 |

Memax - максимальный крутящий момент двигателя |

Н*м |

284,4 |

| 6 |

wM - угловая частота вращения коленчатого вала двигателя при максимальном моменте |

рад/с |

220 |

| 7 |

Vmax - максимальная скорость автомобиля |

км/ч |

80 |

| 8 |

kF- фактор обтекаемости |

Н*с2 /м2 |

0,33 |

| 9 |

hтр - КПД трансмиссии |

- |

0,9 |

| 10 |

i 0 - передаточное число главной передачи |

- |

6,83 |

| 11 |

iк1 - передаточное число первой передачи |

- |

6,55 |

| 12 |

iк2 - передаточное число второй передачи |

- |

3,09 |

| 13 |

iк3 - передаточное число третьей передачи |

- |

1,71 |

| 14 |

iк4 - передаточное число четвертой передачи |

- |

1,00 |

Основные параметры приняты согласно [5, стр. 60].

1.Расчет тяговой динамичности автомобиля

1.1. Выбор основных параметров автомобиля

Внешней скоростной характеристикой двигателя называется зависимость эффективной мощности и эффективного крутящего момента от частоты вращения коленчатого вала при полном открытии дроссельной заслонки [2].

Внешняя скоростная характеристика двигателя имеет следующие характерные точки:

1. wмах- максимальная угловая частота вращения коленчатого вала двигателя;

2. wN- угловая частота вращения коленчатого вала, соответствующая максимальной мощности двигателя;

Участок характеристики wN - wмах характеризуется повышенными механическими потерями и ухудшенным наполнением цилиндра, поэтому кривая мощности и момента на этом участке падает. Эта часть скоростной характеристики обычно используется только у легковых автомобилей. Обычно принимают wmax=(1,05- 1,25)wN

Внешняя скоростная характеристика автомобиля ГАЗ- 53А строится до wmax=1,2wN =400 рад/с.

3. wM - угловая частота вращения коленчатого вала, соответствующая максимальному крутящему моменту;

4. Диапазон изменения частоты вращения wmin=60..100 рад/с является наиболее употребительным для автомобильных двигателей. Для автомобиля ГАЗ-53А wmin=63 рад/с.

Для построения кривых эффективной мощности и эффективного крутящего момента двигателя рассчитывают 8 точек. [1, стр. 9]

Определение текущих значений мощности производится по формуле:

,

,

где Ne- текущее значение эффективной мощности двигателя, кВт;

Nemax- максимальная мощность, кВт;

we- текущее значение угловой частоты двигателя, рад/с

wN - угловая частота вращения при максимальной мощности, рад/с;

a, b, c- постоянные коэффициенты, для данного двигателя a=0,667 b=1,4 c=1,066.

Крутящий момент двигателя определяется по формуле:

![]() , Н*м

, Н*м

Таблица 1.2.

Результаты расчета внешней скоростной характеристики

| Параметр |

Единицы измерения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| w e |

рад/с |

63 |

100 |

150 |

200 |

250 |

300 |

335 |

400 |

| N e |

кВт |

14,2 |

25,0 |

40,9 |

56,7 |

70,6 |

80,7 |

84,7 |

82,7 |

| Mк |

Н*м |

225,4 |

250,0 |

272,8 |

283,6 |

282,4 |

269,2 |

252,8 |

206,8 |

Графики внешней скоростной характеристики представлены на рис.1, 2.

1.3. Построение лучевой диаграммы

Лучевой диаграммой называется зависимость скорости автомобиля от частоты вращения коленчатого вала двигателя при постоянном значении передаточного числа. Лучевая диаграмма строится для каждой передачи.

Лучевую диаграмму строят исходя из условия:

![]() , отсюда

, отсюда ![]() ,

,

где w- частота вращения; i0

- передаточное число главной передачи; ikm

- передаточное число m

- й передачи; ![]() - радиус качения колеса,

- радиус качения колеса,

где d- диаметр обода колеса, м; D- отношение высоты покрышки к ширине, D=0,95- 1; B- ширина покрышки, м; lсм - коэффициент смятия шины, lсм =0,85- 0,9 для диагональных шин. Размер шин: 240- 508, следовательно

![]()

Расчет ведем для каждой передачи, т. к. зависимость V= f( w) линейная, а при w=0, V=0, то рассчитываем только максимальные значения точек диаграммы; wN =335 рад/с.

Таблица 1.3.

Результаты расчета лучевой диаграммы

| ikm |

6,55 |

3,09 |

1,71 |

1,00 |

| Vmax , м/с |

3,38 |

7,17 |

12,96 |

22,17 |

Лучевая диаграмма представлена на рис. 1.3.

1.4. Построение тяговой характеристики автомобиля

Тяговая характеристика или силовой баланс показывает распределение полной окружной силы на ведущих колесах по отдельным видам сопротивлений:

Pk = P y + Pw + Pj , Н

где Pw - сила сопротивления воздуха;

Py - сила суммарного дорожного сопротивления;

Pj - сила сопротивления инерции.

Полная окружная сила на всех передачах определяется по формуле:

![]() , Н

, Н

Силу суммарного дорожного сопротивления определяют по формуле:

![]() , Н

, Н

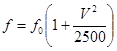

где  - коэффициент сопротивления качению,

- коэффициент сопротивления качению,

f0 =0,02 для грузового автомобиля (на малых скоростях);

i - коэффициент сопротивления подъему, i =0 (горизонтальный участок дороги).

Силу сопротивления воздуха находят по формуле:

![]() , Н

, Н

Сила сопротивления инерции определяется: Pj = Pk - P y - Pw , Н

Результаты вычислений заносятся в таблицу 1.4.

Таблица 1.4.

Результаты расчета силового баланса

| ikm |

Параметр |

Единицы измерения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 6,55 |

w |

рад/с |

63 |

100 |

150 |

200 |

250 |

300 |

335 |

| V1 |

м/с |

0,6 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,4 |

|

| Pk1 |

Н |

20079 |

22269 |

24298 |

25259 |

25152 |

23976 |

22518 |

|

| Pw1 |

Н |

1,3 |

3,4 |

7,6 |

13,5 |

21,1 |

30,3 |

37,8 |

|

| 3,09 |

V2 |

м/с |

1,3 |

2,1 |

3,2 |

4,3 |

5,4 |

6,4 |

7,2 |

| Pk2 |

Н |

9472 |

10505 |

11463 |

11916 |

11866 |

11311 |

10623 |

|

| Pw2 |

Н |

6,0 |

15,1 |

34,1 |

60,5 |

94,6 |

136,2 |

169,9 |

|

| 1,71 |

V3 |

м/с |

2,4 |

3,9 |

5,8 |

7,7 |

9,7 |

11,6 |

13,0 |

| Pk3 |

Н |

5242 |

5814 |

6343 |

6594 |

6566 |

6259 |

5879 |

|

| Pw3 |

Н |

19,6 |

49,4 |

111,2 |

197,7 |

308,9 |

444,8 |

554,7 |

|

| 1,00 |

V4 |

м/с |

4,2 |

6,6 |

9,9 |

13,2 |

16,5 |

19,9 |

22,2 |

| Pk4 |

Н |

3065 |

3400 |

3710 |

3856 |

3840 |

3661 |

3438 |

|

| Pw4 |

Н |

57,4 |

144,5 |

325,2 |

578,1 |

903,3 |

1300,7 |

1622,0 |

|

| Py 4 |

Н |

1462,0 |

1477,3 |

1509,1 |

1553,6 |

1610,8 |

1680,8 |

1737,3 |

|

| PS 4 |

Н |

1519,3 |

1621,8 |

1834,3 |

2131,7 |

2514,1 |

2981,5 |

3359,3 |

|

| Pj4 |

Н |

1542,1 |

1778,9 |

1877,4 |

1728,3 |

1331,6 |

671,8 |

73,4 |

По данным таблицы 1.4. строят силовой баланс рис. 1.4.

1.5. Построение динамической характеристики автомобиля

Тяговая характеристика недостаточно удобна для правильной оценки тяговых свойств автомобилей, обладающих различной массой, т. к. при одинаковых значениях Pсв =Pk - Pw они будут иметь на одной и той же дороге различные максимальные скорости, различные ускорения, преодолевать неодинаковые предельные подъемы и др.

Более удобно пользоваться безразмерной величиной D- динамическим фактором ![]() .

.

На основании силового баланса можно записать:

![]() ,

,

где d- коэффициент учета вращающихся масс; j- ускорение автомобиля, м/с2 ; g- ускорение свободного падения, м/с2 .

При равномерном движении D=Y, в этом случае динамический фактор определяет дорожное сопротивление, которое может преодолеть автомобиль на соответствующей передаче при определенной скорости.

Результаты вычислений заносим в таблицу 1.5.

Таблица 1.5.

Результаты вычислений динамической характеристики

| ikm |

Параметр |

Единицы измерения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 6,55 |

V1 |

м/с |

0,6 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,4 |

| Pk1 |

Н |

20079 |

22269 |

24298 |

25259 |

25152 |

23976 |

22518 |

|

| Pw1 |

Н |

1,3 |

3,4 |

7,6 |

13,5 |

21,1 |

30,3 |

37,8 |

|

| Pсв1 |

Н |

20078 |

22265 |

24291 |

25246 |

25131 |

23946 |

22480 |

|

| D1 |

- |

0,277 |

0,307 |

0,335 |

0,348 |

0,347 |

0,330 |

0,310 |

|

| 3,09 |

V2 |

м/с |

1,3 |

2,1 |

3,2 |

4,3 |

5,4 |

6,4 |

7,2 |

| Pk2 |

Н |

9472 |

10505 |

11463 |

11916 |

11866 |

11311 |

10623 |

|

| Pw2 |

Н |

6,0 |

15,1 |

34,1 |

60,5 |

94,6 |

136,2 |

169,9 |

|

| Pсв2 |

Н |

9466 |

10490 |

11429 |

11856 |

11771 |

11175 |

10453 |

|

| D2 |

- |

0,131 |

0,145 |

0,158 |

0,163 |

0,162 |

0,154 |

0,144 |

|

| 1,71 |

V3 |

м/с |

2,4 |

3,9 |

5,8 |

7,7 |

9,7 |

11,6 |

13,0 |

| Pk3 |

Н |

5242 |

5814 |

6343 |

6594 |

6566 |

6259 |

5879 |

|

| Pw3 |

Н |

19,6 |

49,4 |

111,2 |

197,7 |

308,9 |

444,8 |

554,7 |

|

| Pсв3 |

Н |

5222 |

5764 |

6232 |

6397 |

6257 |

5815 |

5324 |

|

| D3 |

- |

0,072 |

0,079 |

0,086 |

0,088 |

0,086 |

0,080 |

0,073 |

|

| 1,00 |

V4 |

м/с |

4,2 |

6,6 |

9,9 |

13,2 |

16,5 |

19,9 |

22,2 |

| Pk4 |

Н |

3065 |

3400 |

3710 |

3856 |

3840 |

3661 |

3438 |

|

| Pw4 |

Н |

57,4 |

144,5 |

325,2 |

578,1 |

903,3 |

1300,7 |

1622,0 |

|

| Pсв4 |

Н |

3008 |

3255 |

3384 |

3278 |

2937 |

2360 |

1816 |

|

| D4 |

- |

0,041 |

0,045 |

0,047 |

0,045 |

0,040 |

0,033 |

0,025 |

|

| Y4 |

- |

0,020 |

0,020 |

0,021 |

0,021 |

0,022 |

0,023 |

0,024 |

Динамическая характеристика рис. 1.5.

1.6. Построение линейного ускорения автомобиля

Величину ускорения на каждой передаче можно определить по формуле:

![]() ,

,

где j

- ускорение при разгоне, м/с2

; d- коэффициент учета вращающихся масс, его величину можно вычислить по эмпирической формуле: ![]() , где d

- постоянный коэффициент, d

=0,03-0,07. Принимаем d

=0,05, тогда:

, где d

- постоянный коэффициент, d

=0,03-0,07. Принимаем d

=0,05, тогда:

| ik |

6,55 |

3,09 |

1,71 |

1,00 |

| d |

3,19 |

1,52 |

1,19 |

1,09 |

Результаты расчета заносим в таблицу 1.6

Таблица 1.6.

Результаты расчета линейного ускорения автомобиля

| ikm |

Параметр |

Единицы измерения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 6,55 |

V1 |

м/с |

0,6 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,4 |

| D1 |

- |

0,358 |

0,375 |

0,387 |

0,385 |

0,369 |

0,339 |

0,310 |

|

| Y1 |

- |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

|

| j1 |

м/с2 |

1,037 |

1,091 |

1,127 |

1,120 |

1,071 |

0,979 |

0,890 |

|

| 3,09 |

V2 |

м/с |

1,349 |

2,142 |

3,213 |

4,283 |

5,354 |

6,425 |

7,175 |

| D2 |

- |

0,169 |

0,177 |

0,182 |

0,181 |

0,173 |

0,158 |

0,144 |

|

| Y2 |

- |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

0,020 |

|

| j2 |

м/с2 |

0,958 |

1,011 |

1,044 |

1,035 |

0,983 |

0,889 |

0,797 |

|

| 1,71 |

V3 |

м/с |

2,4 |

3,9 |

5,8 |

7,7 |

9,7 |

11,6 |

13,0 |

| D3 |

- |

0,093 |

0,097 |

0,099 |

0,098 |

0,092 |

0,082 |

0,073 |

|

| Y3 |

- |

0,020 |

0,020 |

0,020 |

0,020 |

0,021 |

0,021 |

0,021 |

|

| j3 |

м/с2 |

0,601 |

0,635 |

0,652 |

0,636 |

0,587 |

0,505 |

0,428 |

|

| 1,00 |

V4 |

м/с |

4,169 |

6,618 |

9,927 |

13,236 |

16,545 |

19,854 |

22,170 |

| D4 |

- |

0,054 |

0,055 |

0,055 |

0,051 |

0,044 |

0,034 |

0,024 |

|

| Y4 |

- |

0,020 |

0,020 |

0,021 |

0,021 |

0,022 |

0,023 |

0,024 |

|

| j4 |

м/с2 |

0,303 |

0,314 |

0,304 |

0,264 |

0,195 |

0,096 |

0,001 |

Линейное ускорение автомобиля рис. 1.6.

1.7. Построение обратного ускорения

График обратного ускорения строится для определения времени и пути разгона. Поскольку величина, обратная ускорению при скорости, близкой к максимальной имеет большое, то построение ограничивают скоростью V=0,8Vmax . В данном случае V=0,8*22,2=17,76 м/с

Таблица 1.7.

Результаты расчета обратного ускорения

| ikm |

Параметр |

Единицы измерения |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 6,55 |

V1 |

м/с |

0,6 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,4 |

| 1/j1 |

с2 /м |

0,964 |

0,917 |

0,887 |

0,893 |

0,934 |

1,021 |

1,124 |

|

| 3,09 |

V2 |

м/с |

1,3 |

2,1 |

3,2 |

4,3 |

5,4 |

6,4 |

7,2 |

| 1/j2 |

с2 /м |

1,044 |

0,990 |

0,958 |

0,966 |

1,017 |

1,125 |

1,255 |

|

| 1,71 |

V3 |

м/с |

2,4 |

3,9 |

5,8 |

7,7 |

9,7 |

11,6 |

13,0 |

| 1/j3 |

с2 /м |

1,663 |

1,574 |

1,533 |

1,572 |

1,703 |

1,979 |

2,336 |

|

| 1,00 |

V4 |

м/с |

4,2 |

6,6 |

9,9 |

13,2 |

16,5 |

19,9 |

22,2 |

| 1/j4 |

с2 /м |

3,304 |

3,184 |

3,291 |

3,786 |

5,130 |

10,396 |

- |

График обратного ускорения рис. 1.7.

1.8. Определение времени и пути разгона

Время и путь разгона определяют графоаналитическим методом, скорость, до которой разгоняют автомобиль равна 80 км/ч (22,2 м/с). График обратного ускорения (рис. 1.7.) разбивается на рад интервалов скоростей, в каждом из которых определяется площадь, заключенная между кривой величин, обратных ускорению и осью абсцисс, эта площадь Fi

времени движения D

ti

=

Fi

=(

Vi

+1

-

Vi

)/

ji

ср

. Общее время разгона ![]() .

.

Т. к. D tп - время переключения передач равно 2 сек, то tразгона = 17,4+2=19,4 сек

При расчете условно считается, что разгон на каждой передаче определяется при максимальной угловой частоте вращения вала двигателя. Падение скорости за время переключения передач определяется по формуле: ![]() , где d'- коэффициент учета вращающихся масс автомобиля, когда двигатель отсоединен от колес автомобиля, равен 1,04.

, где d'- коэффициент учета вращающихся масс автомобиля, когда двигатель отсоединен от колес автомобиля, равен 1,04.

Расчет времени разгона на следующей передаче производится с учетом уменьшения скорости за время переключения.

Таблица 1.8.1.

Результаты расчета времени разгона

| Параметр |

Ед. изм. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| V |

с |

0 |

0,64 |

1,01 |

1,52 |

2,02 |

2,53 |

3,03 |

3,38 |

| D ti |

м/с |

0 |

0,31 |

0,35 |

0,46 |

0,45 |

0,46 |

0,49 |

0,38 |

| t разг |

с |

0 |

0,31 |

0,66 |

1,11 |

1,56 |

2,03 |

2,52 |

2,90 |

| 9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

||

| V |

с |

4,28 |

5,35 |

6,43 |

7,17 |

7,74 |

9,68 |

11,61 |

12,96 |

| D ti |

м/с |

0,94 |

1,07 |

1,15 |

0,89 |

0,80 |

3,17 |

3,56 |

2,92 |

| t разг |

с |

3,83 |

4,90 |

6,05 |

6,94 |

7,74 |

10,91 |

14,47 |

17,39 |

График разгона рис. 1.8.

Для определения пути разгона подсчитывают площади, заключенные между кривой и осью ординат (рис. 1.8.). Путь разгона на каждом интервале определяется по формуле: ![]() .

.

Результаты расчета сводим в таблицу 1.8.2.

Таблица 1.8.2.

Результаты расчета пути разгона

| Параметр |

Ед. изм. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| V |

м/с |

0 |

0,64 |

1,01 |

1,52 |

2,02 |

2,53 |

3,03 |

3,38 |

| D Si |

с |

0 |

0,10 |

0,29 |

0,58 |

0,80 |

1,05 |

1,37 |

1,22 |

| S разг |

с |

0 |

0,10 |

0,39 |

0,96 |

1,76 |

2,81 |

4,18 |

5,40 |

| 9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

||

| V |

м/с |

4,28 |

5,35 |

6,43 |

7,17 |

7,74 |

9,68 |

11,61 |

12,96 |

| D Si |

с |

3,59 |

5,13 |

6,76 |

6,07 |

5,96 |

27,59 |

37,92 |

35,91 |

| S разг |

с |

8,98 |

14,11 |

20,87 |

26,93 |

32,89 |

60,49 |

98,40 |

134,31 |

График пути разгона рис. 1.9.

1.9. Построение мощностного баланса

Мощностной баланс показывает распределение мощности двигателя на всех передачах по отдельным видам сопротивлений:

![]() ,

,

где N

y

- мощность, затрачиваемая на преодоление дорожного сопротивления ![]() ; Ne

- эффективная мощность двигателя, кВт; Nw

- мощность, затрачиваемая на преодоление сопротивления воздуха,

; Ne

- эффективная мощность двигателя, кВт; Nw

- мощность, затрачиваемая на преодоление сопротивления воздуха, ![]() ; Nm

- потери мощности в трансмиссии, кВт.

; Nm

- потери мощности в трансмиссии, кВт.

Мощность на ведущих колесах автомобиля находится по формуле: Nk = Ne hтр , hтр =0,9.

Потери мощности суммарного дорожного сопротивления определяются затратами мощности Nf

, затраченной на преодоление сопротивления подъема: ![]() .

.

Результаты расчета заносим в таблицу 1.9.

Таблица 1.9.

Результаты расчета мощностного баланса

| ikm |

Параметр |

Ед. изм. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| w |

рад/с |

63 |

100 |

150 |

200 |

250 |

300 |

335 |

|

| 6,55 |

V1 |

м/с |

0,6 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,4 |

| N1 |

кВт |

18,3 |

30,5 |

47,2 |

62,7 |

75,1 |

82,8 |

84,6 |

|

| Nk1 |

кВт |

16,5 |

27,5 |

42,5 |

56,4 |

67,6 |

74,6 |

76,1 |

|

| 3,09 |

V2 |

м/с |

1,3 |

2,1 |

3,2 |

4,3 |

5,4 |

6,4 |

7,2 |

| 1,71 |

V3 |

м/с |

2,4 |

3,9 |

5,8 |

7,7 |

9,7 |

11,6 |

13,0 |

| 1,00 |

V4 |

м/с |

4,2 |

6,6 |

9,9 |

13,2 |

16,5 |

19,9 |

22,2 |

| Nw4 |

кВт |

0,24 |

0,96 |

3,23 |

7,65 |

14,94 |

25,82 |

35,96 |

|

| N y 4 |

кВт |

6,10 |

9,78 |

14,98 |

20,56 |

26,65 |

33,37 |

38,52 |

|

| N S 4 |

кВт |

6,33 |

10,73 |

18,21 |

28,21 |

41,60 |

59,19 |

74,47 |

|

| Nj4 |

кВт |

10,17 |

16,75 |

24,31 |

28,18 |

25,98 |

15,37 |

1,67 |

График мощностного баланса рис. 1.9.

2.1.Назначение, требования к конструкции, классификация.

Подвеска осуществляет упругое соединение рамы или кузова с мостами (колесами) автомобиля, воспринимая вертикальные усилия и обеспечивая необходимую плавность хода. Кроме того, она служит для восприятия продольных и поперечных усилий, а также реактивных моментов и состоит из упругих элементов, направляющих устройств и амортизаторов. Упругие элементы смягчают динамические нагрузки, воспринимают и передают на раму нормальные силы, действующие от дороги, обеспечивают плавность хода автомобиля. Для получения хорошей плавности хода собственная частота колебаний подрессорной массы автомобиля на подвеске во всем диапазоне эксплуатационных нагрузок должна быть малой:

- легковые автомобили: 50¸70 кол /мин (0,8¸1,2 Гц);

- грузовые автомобили: 70¸100 кол/мин (1,2¸1,9 Гц).

Это соответствует уровню биения человеческого пульса при быстрой ходьбе.

Направляющее устройство воспринимает действующие на колеса продольные и поперечные (боковые) силы и их моменты. Кинематика направляющего устройства определяет характер перемещения колес относительно рамы и оказывает влияние на устойчивость и поворачиваемость автомобиля.

Амортизаторы гасят колебания подрессорных и неподрессорных масс. В некоторых подвесках усиливаются стабилизаторы бокового крена, которые уменьшают поперечные наклоны кузова при повороте автомобиля.

Требования, предъявляемые к подвескам, следующие:

- обеспечить оптимальные характеристики упругих элементов, направляющих устройств, амортизаторов и стабилизаторов;

- оптимальная собственная частота колебаний кузова, определяемая величиной статического прогиба fст, который, в свою очередь, определяет плавность хода при движении по дорогам с ровной и твердой поверхностью;

- достаточный динамический фактор fд , исключающий удары в ограничители прогиба. Этот параметр определяет предельную скорость движения автомобиля по неровным дорогам без ударов в ограничитель;

- наиболее рациональные конструктивные формы и размеры всех узлов и деталей подвески, достаточная прочность, надежность и долговечность деталей и других элементов подвески;

- обеспечение быстрого затухания колебаний кузова и колес;

- противодействие кренам при повороте, “клевкам” при торможении и “приседаниям” при разгоне автомобиля;

- постоянство колеи и углов установки шкворней управляемых колес соответствие кинематики перемещения колес кинематике привода рулевого управления, исключающее колебания управляемых колес;

- снижение массы неподрессорных частей автомобиля и приспособленности колес к неровностям пути при переезде через препятствия.

Классификация подвесок:

1. По типу упругого элемента:

- металлические (листовые рессоры, спиральные пружины, торсионы);

- пневматические (резино-кордные баллоны, диафрагменные, комбинированные);

- гидравлические (без противодавления, с противодавлением) ;

- резиновые элементы (работающие на сжатие, работающие на кручение).

2. По схеме управляющего устройства:

- зависимые с неразрезным мостом (автономные, балансирные для подрессоривания 2-х близко расположенных мостов);

- независимые с разрезанным мостом (с перемещением колеса в продольной плоскости, с перемещением колеса в поперечной плоскости, свечная, с вертикальным перемещением колеса).

3. По способу гашения колебаний:

- гидравлические амортизаторы (рычажные, телескопические);

- механическое трение (трение в упругом элементе и направляющем устройстве). Для получения мягкой подвески нужно, чтобы потери на трение не превышали 5%. Повышенная плавность приводит к ухудшению кинематики перемещения колес, ухудшению устойчивости и увеличения бокового крена колес.

4. По способу передачи сил и моментов колес:

- рессорная, штанговая, рычажная.

5. По наличию шкворня:

- шкворневая, бесшкворневая.

2.2.Упругая характеристика подвески

2.2.1.Основные параметры подвески

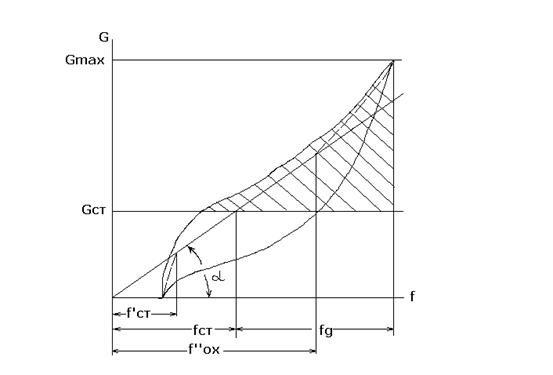

Качество подвески определяется с помощью упругой характеристики, представляющей собой зависимость вертикальной нагрузки на колесо (G ) от деформации (прогиба f ) подвески, измеряемой непосредственно над осью колеса. Параметрами характеризующими упругие свойства подвески, являются:

- статический прогиб fст ;

- динамический ход (прогиб) f Д (f дв и f дн -до верхнего и нижнего ограничителей хода);

- коэффициент динамичности К Д ;

- жесткость подвески С р ;

- силы трения 2 F .

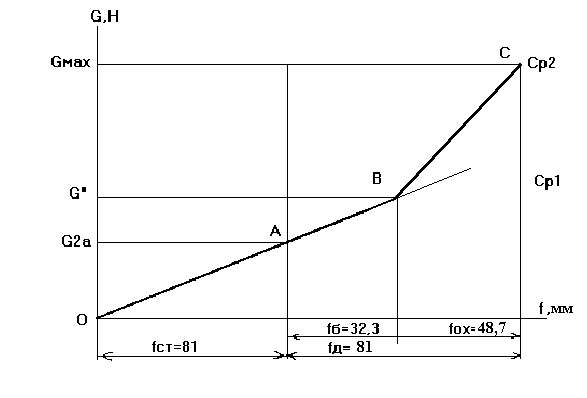

На рис.2.1. показана примерная характеристика подвески.

Кривые нагрузки и разгрузки не совпадают из-за трения в подвеске. За характеристику подвески условно принимают среднюю линию между кривыми сжатия и растяжения (отбоя).

Статический прогиб – это прогиб под действием статической нагрузки, приходящейся на колесо:

Где n – собственная частота колебаний кузова, кол/мин.

Желательно, чтобы эффективный статический прогиб соответствовал следующим данным:

для легковых автомобилей – 150¸300 мм;

для автобусов – 100¸200 мм;

для грузовых автомобилей – 80¸140 мм.

Для обеспечения надлежащей плавности хода желательно также, чтобы отношение статических прогибов задней и передней подвесок fз/ fп находилось в следующих пределах:

легковые автомобили – 0,8¸0,9;

грузовые автомобили и автобусы – 1,0¸1,2.

Жесткость подвески равна тангенсу угла наклона касательной к средней линии характеристики подвески:

При статической нагрузке :Cp= Gст/ fст, Н/мм

Полные динамические ходы отбоя f дв и f дн ,а также прогибы f’ ox и f” ox , при которых вступают в работу ограничители хода, показаны на рис.2.1.Динамический прогиб подвески f д определяет динамическую емкость подвески (заштрихованная площадь на рис.2.1). Чем выше динамическая емкость подвески, тем меньше вероятность ударов в ограничитель при движении автомобиля по неровной дороге. Динамический прогиб f д (включая прогиб резинового буфера) зависит от упругой характеристики подвески и от статического прогиба fст . Динамические прогибы сжатия f д можно принять в

следующих пределах:

- для легковых автомобилей f дв =f д =(0,5¸0,6) fст ;

- для грузовых автомобилей f дв =f д =fст ;

- для автобусов f дв =f д =(0,7¸0,8) fст .

Динамические качества подвески оценивает коэффициент динамичности К Д по формуле:

Упругая характеристика подвески.

|

Рис.2.1

При движении по неровным дорогам с увеличением амплитуды колебаний подвески ее жесткость должна увеличиваться. При малых значениях К Д наблюдаются частые удары в ограничитель и подвеска «пробивается».

Оптимальное значение К Д равно 2,5¸3. Упругую характеристику подвески желательно иметь нелинейную, что достигается применением дополнительных, упругих элементов, резиновых буферов и другими методами.

2.2.2.Упругая характеристика с двумя упругими элементами.

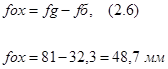

Построение упругой характеристики с 2-мя упругими элементами (рессорой и буфером) производим в следующей последовательности (рис.2.2):

- находим точку А по координатам fст и G 2а , предварительно определив fст по формуле (2.1), а G 2а –найдя полную массу автомобиля, приходящуюся на расчетную рессору автомобиля, и жесткость на этом участке будет равна:

- по найденному значению fст в зависимости от типа автомобиля и рекомендаций, приведенных выше, определяем fд=fст fд=81мм;

-

|

жесткость подвески сохраняется постоянной и равной Cp 1 до нагрузки G”= 1,4G 2 a , т.е. до вступления в работу буфера (ограничителя хода). Тогда прогиб подвески на участке от G 2 a до G” составит:

|

а прогиб при работе ограничителя хода:

- по координатам G” и fox строим точку В;

-

|

задаваясь значением коэффициента динамичности К Д =2,5¸3, найдем Gmax= k Д *G 2 a и жесткость подвески с ограничителем хода (буфером) Cp 2 по формулам:

наибольшее перемещение колеса из нижнего крайнего положения колеса вверх до упора найдем по формуле:

|

- по координатам Gmax и fmax строим точку С.

Упругая характеристика подвески

с двумя упругими элементами.

Рис2.2

2.3. Нагрузки на упругий элемент и прогиб.

От кинематической схемы подвески зависит компоновка автомобиля, плавность хода, устойчивость и управляемость, масса автомобиля, его надежность и долговечность.

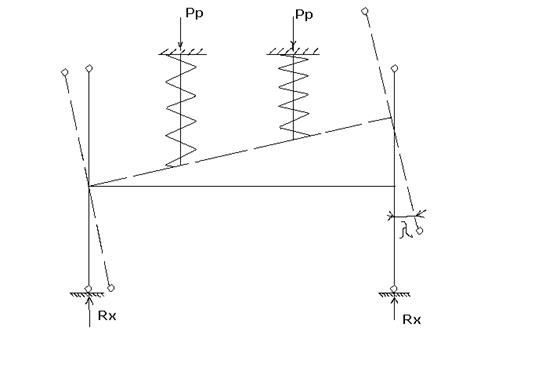

Зависимая подвеска.(рис 2.3.)

Нагрузка на упругий элемент:

где R z -нормальная реакция полнота дороги на колесо, Н;

g k -нагрузка от массы колеса и моста ( неподрессорные массы), Н;

На расчетную рессору ГАЗ-53А приходится неподрессорной массы:1/2 массы переднего моста и масса одного колеса.

gk=1/2*1380+840=1530 н

Rz= G 2 a=9050 н

Pp=9050-1530=7520 н

Прогиб упругого элемента равен перемещению колес относительно кузова.

f p= f k

Зависимая подвеска.

Рис.2.3

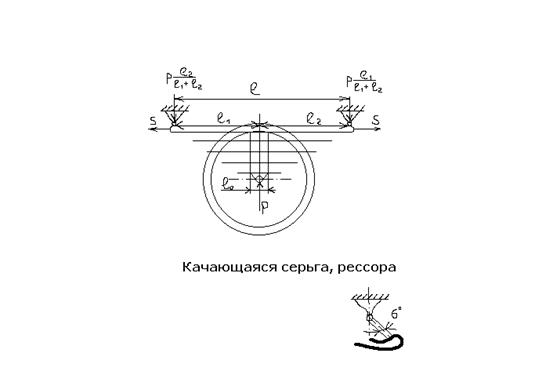

2.4.Упругие элементы подвески и их расчет. Листовые рессоры.

Наибольшее распространение среди упругих элементов имеют листовые рессоры. Их положительными свойствами являются относительно простая технология изготовления, удобство ремонта и возможность выполнять функцию направляющего устройства. Недостаток листовых рессор - высокая металлоемкость и недостаточный срок службы. Величина потенциальной энергии при упругой деформации у рессоры в 2 – 3 раза меньше, чем торсионов и пружин. Однако и пружины, и торсионы требуют рычажного направляющего устройства, что увеличивает вес подвески. Из листовых рессор наиболее распространенными являются:

- полуэллиптическая (качающаяся серьга) Рис.(2.4);

Рис.(2.4)

- кантилеверная (консольная);

- четвертная (защемленная).

Наибольшее распространение из них имеет полуэллиптическая рессора, серьга которой имеет наклон около 5°, а при максимальном прогибе до 40°. Листы растягиваются под действием сил S и за счет этого увеличивается жесткость рессоры. В настоящее время применяют рессоры в проушинах которых устанавливают резиновые втулки, что уменьшает скручивающие усилия при перекосе мостов. Отрицательно влияет на работу рессор трение между листами, поэтому их смазывают графитовой смазкой, а для легковых машин применяют неметаллические прокладки. По концам рессорных листов устанавливают вставки из пластмасс или пористой резины (против сухого трения).

Материалом для изготовления рессор служат стали 55ГС, 50С2, 60С2.

Для несимметричной полуэллиптической листовой рессоры прогиб f p под нагрузкой Pp может быть найден по формуле:

Где l э - эффективная длина рессоры, равная l э = l -l о (l -полная длина, l о -расстояние между стремянками, для ГАЗ-53А l о =100мм);

l э =1450-100=1350мм

Рр -нагрузка от моста или расчетная нагрузка;

Е=2,15*105Мпа – модуль, продольной упругости;

-

|

суммарный момент инерции рессоры в среднем сечении (b и hi -ширина и толщина листов);

δ - коэффициент деформации, учитывает влияние последующих листов на предыдущие, который для рессор равного сопротивления изгибу (идеальная рессора) равен 1,45¸1,50 и для реальных – 1,25¸1,45; δ =1,35

ε - коэффициент асимметрии, равный:

В существующих конструкциях коэффициент асимметрии ε=0,1¸0,3; ε=0,15.

где n –число листов рессоры.

|

Полученное значение fp должно быть меньше значения fmax (см. упругую характеристику подвески).это условие является обязательным для обеспечения нормальной работы подвески.

Длина рессор принимается в зависимости от базы автомобилей:

l =(0,35¸0,5)Б – для легковых;

l =(0,25¸0,35)Б – для грузовых.

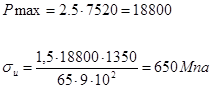

Проверку на прочность проводим по напряжениям изгиба:

Где Pmax=К Д*Р Р;

|

[ σ]=600 ¸700 ,Мпа

[ σ и]< [ σ]

650Мпа<700Мпа

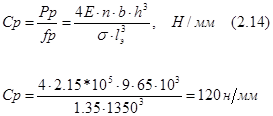

Жесткость определяем по формуле:

|

2.5.1.Расчет амортизаторов и быстрота затухания колебаний,

Устройство, гасящее колебание в подвеске и называемое амортизатором, совместно с трением в подвеске создаёт силы сопротивления колебаниям автомобиля и переводит механическую энергию колебаний в тепловую. На автомобилях широко применяются гидравлические амортизаторы двухстороннего действия: рычажные и телескопические. Телескопические амортизаторы легче рычажных, имеют более развитую поверхность охлаждения, работают при меньших давлениях (2,5 – 5,0 МПа), технологичнее в производстве. В силу указанных преимуществ они получили широкое распространение на отечественных и зарубежных автомобилях. Основные параметры и размеры телескопических амортизаторов стандартизированы (ГОСТ 11728 – 76).

Быстрота затухания колебаний при работе упругих элементов подвески достигается созданием достаточно большой силы Рс сопротивления колебаниям. Эта сила создается межлистовым трением рессор, трением в шарнирах подвески и в основном сопротивлением амортизаторов. В первом приближении силу Рс можно считать пропорциональной скорости V колебаний кузова относительно колеса:

Где Кэ – эквивалентный коэфициент, оценивающий сопротивление подвески колебаний и в основном зависящий от коэфициента Ка сопротивления амортизатора.

В теории автомобиля оценку затухания колебаний производят по относительному коэффициенту затухания:

Где с=Ро/f - жёсткость подвески, Н/см;

М=Рр/g - подрессорная масса , приходящаяся на колесо (нагрузка на упругий элемент), кг.

У современных автомобилей колебания кузова происходят с затуханием, соответствующим y=0,15¸0,35; y=0,2. Для сохранения заданной степени затухания колебаний в подвеске с уменьшением её жёсткости сопротивление амортизаторов также следует уменьшать.

Преобразуя уравнение (2.16) ,получим формулу для нахождения эквивалентного коэфициента:

Где Рр – вес подрессорной части, приходящейся на колесо в статическом положении, Н;

fст - статический прогиб подвески, см.

При заданном эквивалентном коэффициенте сопротивления колебаниям Кэ коэфициент Ка сопротивления амортизатора зависит от его типа и расположения относительно колеса.

2.5.2.Характеристика амортизатора и определение его геометрических параметров.

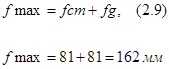

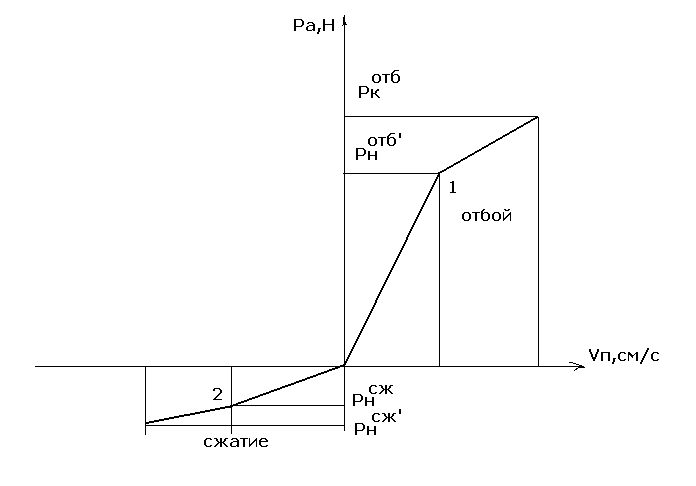

Характеристика амортизатора называется зависимость его силы сопротивления от скорости движения поршня относительно цилиндра. Она изображается графически в координатах Ра – Vn .Несимметричная характеристика амортизатора с разгрузочными клапанами показана на рис.

Усилия в амортизаторе Ра определяются для телескопического амортизатора, установленного под углом:

Зависимость силы на штоке амортизатора от скорости относительно перемещения штока и цилиндра рассчитывается в общем случае по формулам:

а) На начальном участке:

Где РN – сила на штоке амортизатора на начальном участке, Н;

Vn - скороость поршня, см/с;

Кан –коэффициент сопротивления амортизатора на начальном участке до открытия клапана, Н с/см;

n – показатель степени, принимаемый при инженерных расчётах n=1.

б) на клапанном участке:

Где Рн – сила сопротивления амортизатора в момент открытия клапана, Н;

Кан- коэфициент сопротивления амортизатора на клапанном участке, Н с/см ;

|

Рис2.5.

V¢n –критическая скорость поршня , соответствующая открытию клапана, V¢n=20¸30 см/с; V¢n=30 см/с.

Скорость поршня принимается в расчётах равной 50-60 см/с. При значительной скорости колебаний на ходе сжатия и отбоя открываются разгрузочные клапаны (т. 1 и 2 характеристики амортизатора).

Для двухстороннего амортизатора:

Где d - угол наклона амортизатора, d=40;

Находим силу сопротивления амортизатора в момент открытия клапанов (V¢n=30 м/с и n=1,0):

Принимаем:

Далее найдём Рсжк и Ротбк по формулам:

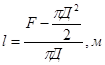

При выборе основных размеров амортизатора пользуются расчётной мощностью Nрасч, соответствующей скорости поршня амортизатора Vn=20¸30 см/с, причём последняя цифра характеризует весьма напряжённый режим. Мощность, поглощаемую амортизатором, можно подсчитать по формуле:

Зная расчётную мощность амортизатора, можно рассчитать работу L,поглощенную амортизатором за время t = 1 час и перешедшую в тепло:

L=Nрасч t , Н м (2.26)

L=81.9*3600=294840Нм

Из уравнения теплопередачи, ограничивая температуру жидкости внутри амортизатора, можно представить его основные размеры (рис2.):

Где a - коэффициент теплопередачи, равный 200 кДж/м r кал, (50¸70 ккал/м r с);

F – поверхность наружных стенок амортизатора, м;

t max - максимальная допустимая температура наружных стенок амортизатора при работе в течение часа, равная 100°С;

t о – температура окружающей среды (берётся обычно t o=20°C).

Для телескопического амортизатора площадь наружных стенок амортизатора:

Где Д – наружный диаметр цилиндра;

l - длина резервуара , которая обычно определяется по конструктивным соображениям.

Диаметр рабочего цилиндра амортизатора определяется по формуле:

Где Рам-давление в амортизаторе , равное ( 2,5-5,0 )*10 Па ;

Fвн - площадь по внутреннему диаметру стенки амортизатора , равная:

Fш - площадь в сечении по штоку, равная:

dц и dш -диаметр цилиндра и штока, dш=0,5dц ,м;

В результате преобразований и вычислений найдем:

В результате преобразований получим:

|

Наружный диаметр амортизаторов:

Где d - толщина стенки, равная 2,55 мм.

|

Конструктивную длину амортизатора найдем по формуле:

|

Ход поршня:

Амортизатор и его основные параметры.

Рис 2.6.

Расчет амортизатора на прочность.

Запас прочности по напряжениям изгиба: ss=st=1600,0 Мпа; smax=700 Мпа

Запас прочности по напряжениям кручения: ts=tt=700 Мпа; tmax=50 Мпа.

|

Общий запас прочности:

Полученный общий запас прочности позволяет сделать следующий вывод:

- общий запас прочности n>2.0, будет обеспечена прочность амортизатора.

1. Автомобиль (учебник водителя третьего класса). Калисский В. С., Манзон А. И. и др.- М.: Транспорт, 1970.- 384с.

2. Автотранспортные средства: Методические указания к выполнению курсового проекта.- Вологда: ВПИ, 1986, 36с.

3. Цимбалин В.Б., Успенский И.Н. Атлас конструкций. Шасси автомобиля - Москва: «Машиностроение», 1977, 106с.

4. Баринов А. А. Элементы расчета агрегатов автомобиля: Учебное пособие.- Вологда: ВоПИ, 1994.- 132с.

5. Краткий автомобильный справочник.- 10-е изд., перераб. и доп.- М.: Транспорт, 1984.- 220с.

6. Осепчугов В. В., Фрумкин А. К. Автомобили: Анализ конструкций элементов расчета. - М.: Машиностроение, 1989.- 304с.

7. Теория эксплуатационных свойств АТС. Тягово-скоростные свойства. Методические указания к практическим занятиям для студентов специальности 150200.- Вологда: ВоГТУ.- 2000.- 46с.

Похожие рефераты:

Исследование особенностей технической эксплуатации ходовой части автомобилей "Toyota"

Модернизация подвески автомобиля ЗАЗ1102 Таврия

Анализ конструкции и методика расчета автомобиля ВАЗ-2108

Технические средства транспорта

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей

Испытательная станция турбовинтовых двигателей ТВ3–117 ВМА–СБМ1 серийного производства

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Оборудование летательных аппаратов

Особенности эксплуатации автомобильных шин

Анализ эффективности работы двигателя внутреннего сгорания

Исследование процесса технической эксплуатации топливных форсунок системы распределённого впрыска