| Скачать .docx |

Курсовая работа: Створення вагонів нового покоління. Візок для високошвидкісного руху

ВСТУП

Програмою розвитку залізничного транспорту передбачено створення високошвидкісних вантажних вагонів нового покоління.

Разом із підвищенням швидкості руху вантажених вагонів, повинна бути забезпечена висока надійність цих вагонів в експлуатації , а також безпечність руху. В наслідок того що вантажний візок є головним показником надійності і безпеки перевезень вантажів, то до нього приділяється особлива увага. Модернізація візка для вантажних вагонів є головним напрямком в розробці вантажних вагонів з підвищеними швидкостями руху. Збільшення швидкості руху вантажних вагонів збільшить пропускну можливість залізниць, зменшить собівартість перевезень вантажу.

В даному дипломному проекті розглянуто питання створення вантажного візка для високошвидкісного руху. В завданні була дана умова, що візок призначається для підкочування під вантажені вагони колії 1520мм або 1435мм після заміни колісних пар. Візок повинен забезпечувати експлуатацію вагонів в будь-яку пору року при любих температурних умовах в інтервалі температур від + 450 С до – 500 С. Конструкція візка повинна забезпечувати проходження одиничного вагона кривої радіусом 60м і сортувальних гірок.

За еталон було взято візок двовісний моделі 18-781. В процесі дослідження було вивчено всі основні недоліки цього візка, а також його позитивні частини. Також було розглянуто основні напрямки роботи дослідних інститутів і нововведення які пройшли випробування, а також ті, що знаходяться на стадії розробки.

В наслідок цього мною запропоновано деякі нововведення, які повинні підвищити надійність руху вантаженого вагона, а також швидкість і безпечність руху.

В розрахунковій частині наведено розрахунки, які підтверджують правильність вибраних деталей, їх матеріалів і конструкції. Приведено креслення як загального виду цих одиниць, так і окремі розрахунки, епюри, графіки тощо. Креслення наглядно показують і підтверджують правильність розрахунків.

Також приведено економічний розрахунок, який обґрунтовує використання нововведень з економічної точки зору.

А в розділі охорони праці, до якої приділяється дуже велика увага, показано основні вимоги до робітників для забезпечення безпечних умов праці.

1. КОНСТРУКЦІЯ ВІЗКА

Візок складається з трьохелементної рами, яка включає в себе дві литі бокові рами, зварну надресорну балку, обладнану пласким підп’ятником і жорсткими ковзунами з зазором, центрального ресорного підвішування, що складається з пружин і фрикційних клинів, обладнаних пружними в’язями з надресорною балкою; буксових опірних перехідників (адаптерів), котрі мають пружні в’язі з боковими рамами; колісних пар, обладнаних конічними підшипниками касетного типу, важільної гальмівної передачі, балкою опорною, що встановлюється на одному з візків вагона, обладнаного автоматичним регулятором режимів гальмування.

Бокова рама візка представляє собою литу конструкцію, виготовлену зі сталі 09Г2С за ГОСТ 19281-89. В центральній частині бокової рами розташовано проєм для пружин ресорного комплекту. На вертикальних стінках проєму за допомогою клепок встановлені фрикційні планки. Бокова рама обладнана кронштейнами підвішування тріангелів і кріплення гумометалевих елементів.

Надресорна балка представляє собою штампозварну конструкцію, виготовлену з листової сталі 09Г2С за ГОСТ 19281-89. Товщина нижнього листа – 18 мм, верхнього листа – 16 мм, поперечних ребер – 14 мм, товщина вертикальних листів – 14 мм. До верхнього листа в середній частині приварюється підп’ятник. В середній частині підп’ятника виконана виїмка з висотою бурта 10 мм. Для збільшення жорсткості верхнього листа до нього на відстані 170 мм від центра підп’ятника приварені два поперечні ребра. На відстані 762 мм від осі надресорної балки приварені два кронштейна ковзанів. Висота балки в середній частині складає 408 мм, ширина – 320 мм, відстань по центрам посадки фрикційних клинів – 2036 мм.

Ресорне підвішування візка складається з двох ресорних комплектів, встановлених в центральних проймах бокових рам. Ресорний комплект візка складається з п’яти дворядних пружин з білінійною силовою характеристикою, розташованими під надресорною балкою, і двох дворядних під клинових пружин з лінійною силовою характеристикою. Таке компонування забезпечує необхідне зусилля підтиснення клина в порожньому стані, що запобігає його відриву від планок бокових рам, і необхідні розрахункові коефіцієнти тертя для порожнього і завантаженого вагонів.

Центральне підвішування обладнується клиновими фрикційними гасниками коливань просторової дії, обладнаних пружними поліуретановими накладками і спроможні гасити не тільки горизонтальні і вертикальні коливання, але й виляння обресорених мас візка. Кут ухилу клинової поверхні складає 450 .

З метою створення пружних сил при поворотах надресорної балки в різних площинах і зменшення зношування деталей візка поміж надресорною балкою й клином на похилій поверхні клину введено пружній елемент у виді двох поліуретанових накладок, рознесених і розташованих одна відносно другої під кутом 900 .

Колісна пара складається з осі і двох напресованих на підматочинні частини коліс. На шийки колісних пар напресовуються касетні роликові підшипники закритого типу, що базуються на дворядних конічних роликових підшипниках. Дворядний конічний роликовий підшипник складається з двох внутрішніх кілець, які запресовуються на шийку осі, розділених дистанційним кільцем, двох блоків сепараторів з роликами і подвійного зовнішнього кільця.

Рами візка установлюється на касетні підшипники колісних пар через адаптери (напівбукси), і гумометалеві елементи.

Пружній зв’язок бокових рам і адаптерів забезпечує паралельність осей колісних пар на прямих ділянках шляху і можливість їх самоустановлення при проходженні кривих ділянок шляху. Гасіння коливань забезпечується за рахунок дисипації в резині.

Жорсткість пружної в’язі на одну буксу в повздовжньому, поперечному, і вертикальному напрямках вибрана з умови забезпечення необхідної стійкості руху вагона, показників ходових якостей і величин рамних сил при вписуванні в криву.

Адаптер, закріплений на зовнішньому кільці підшипника, виконує не тільки функцію передачі навантаження від гумометалевого елемента на підшипник, але й обмежує пружні повздовжні і поперечні переміщення букси відносно бокової рами.

Рама візка допускає кутові переміщення бокових рам в вертикальній площині, забезпечує рівномірний розподіл навантажень по колесам і полегшує проходження одиничних нерівностей шляху в виді односторонніх просідань.

Передача вертикальних і горизонтальних навантажень на візок і центрування її по відношенню до кузова здійснюється п’ятнико-шворневим пристроєм з пласкою опорною поверхнею. Поверхні підп’ятника обладнані змінними зносостійкими елементами з умови безремонтної роботи між плановими ремонтами.

Гальмівна важелеві передача забезпечує одностороннє натиснення тріангелів на колісні пари і складається з двох тріангелів, вертикальних важелів, серги мертвої точки, затяжку вертикальних важелів, скоби для попередження від падіння на колію затяжки вертикальних важелів, осей з шайбами і шплінтами в шарнірних з’єднаннях.

Вертикальні важелі і затяжка вертикальних важелів містять зносостійкі втулки.

Осі шарнірних з’єднань у вертикальних важелях і підвісках тріангелів містять додаткові шплінти.

Серга мертвої точки і затяжка вертикальних важелів мають додаткові отвори для регулювання гальмівної важільної передачі в залежності від товщини застосовуємих колодок і величини зносу коліс в експлуатації.

Тріангель складається з балки, струни з привареними двома вставками, розпірки, скоби, закладки тріангеля, неповоротних башмаків гальмівних колодок, чеки, литих наконечників, що кріпляться за допомогою гайки з шайбами і шплінтами, підвіски з гумовими шайбами в отворах, осі з шайбами і шплінтами.

Відстань між внутрішніми гранями башмаків і гальмівних колодок складає 1517 мм для тріангеля колії 1520 мм. Переобладнання тріангеля на колію 1435 мм, з відстанню між внутрішніми гранями башмаків 1447 мм, досягається встановленням закладок тріангеля з зовнішньої сторони башмаків і поворотом підвісок на 1800 навколо своєї осі.

Таблиця 1.1 – Технічна характеристика візка

| Найменування показника |

Значення показника |

| Вага візка, кг |

4570 |

| База візка, м |

1850 |

| Конструкційна швидкість, км/год |

140 |

| Габарит за ГОСТ 9238 |

02-ВМ (креслення 15д) |

| Відстань між осями ресорних комплектів, мм |

2036 |

| Статичний прогин центральної ступені підвішування, мм: від ваги тари (6 тс на п`ятник) від ваги брутто |

17 73 |

| Статичний прогин пружного зв’язку колісних пар і бокових рам, мм: від ваги тари (6 тс на п`ятник) від ваги брутто |

3 14 |

| Коефіцієнт конструктивного запасу прогину, не менше |

1,75 |

| Відстань від рівня головок рейок до опорної поверхні підп’ятника під тарою (6 тс на п`ятник), мм |

800 |

| Діаметр коліс по кругу кочення, мм |

957 |

| Мінімальний радіус кругової кривої при проході одиночним вагоном на візках, мм |

60 |

| Тип рами |

лита |

| Тип надресорної балки |

штампозварна |

| Тип буксового вузла |

касетні буксові підшипники, адаптер і гумометалеві елементи |

| Тип гасників коливання |

клинові фрикційні просторової дії |

| Тип гальм |

колодочні з одностороннім натисненням |

2. РОЗРАХУНОК КОЛІСНОЇ ПАРИ ЙМОВІРНОСНИМ МЕТОДОМ

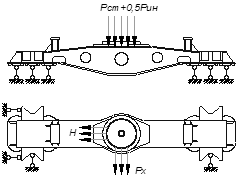

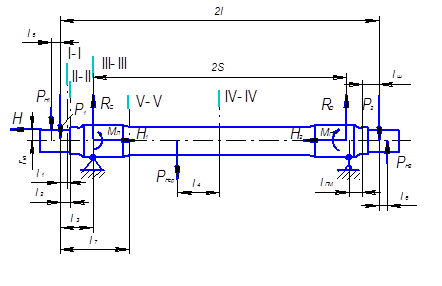

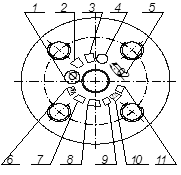

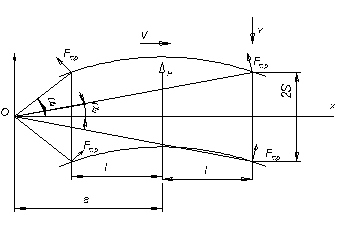

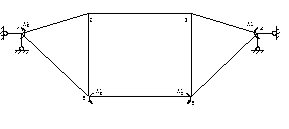

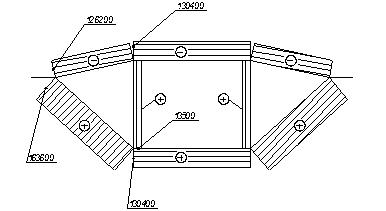

Розрахунок нової осі колісної пари при її проектуванні згідно „Норм...” [2] повинен виконуватися ймовірностним методом на опір утоми з урахуванням ймовірностного розсіювання міцностних характеристик осі і діючих на неї навантажень. Схема прикладення зусиль, діючих на колісну пару, приведена на рисунку 2.1.

|

Рисунок 2.1 – Схема розрахункових зусиль, що діють на колісну пару

Оцінка міцності осі ймовірностним методом виконується за наступними розрахунковими перерізами:

I-I – шийки по внутрішній кромці заднього підшипника;

II-II – шийки на відстані ![]() від торця предматочинної частини, для осей з галтелями за ГОСТ 22780-17 рекомендується приймати

від торця предматочинної частини, для осей з галтелями за ГОСТ 22780-17 рекомендується приймати ![]() мм;

мм;

III-III – маточинної частини в площині круга катання колеса;

IV-IV – по середині осі;

V-V – середньої частини осі на відстані 2/3 довжини ділянки від кінця маточинної частини до лінії спряження галтелі зі середньою частиною.

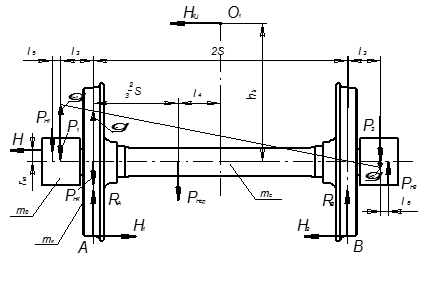

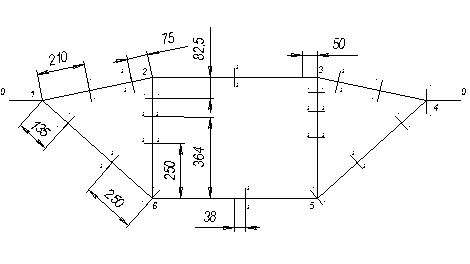

Розрахункова схема осі наведена на рисунку 2.2.

Рисунок 2.2 – Розрахункова схема осі

Значення геометричних параметрів на рисунках 2.1 і 2.2 вказані у таблиці 2.1.

Таблиця 2.1– Геометричні параметри осі

| Параметр |

Позначення |

Значення |

| Відстань від лінії прикладення вертикальної сили до шийки осі до перерізу I-I, м |

|

0,072 |

| Відстань від лінії прикладення вертикальної сили до шийки осі до перерізу II-II, м |

|

0,090 |

| Відстань від лінії прикладення вертикальної сили до шийки осі до перерізу III-III, м |

|

0,228 |

| Відстань від лінії прикладення інерційної сили до середньої частини осі до перерізу IV-IV, м |

|

0,310 |

| Відстань від лінії прикладення вертикальної інерційної сили до середини шийки осі для лівої сторони. м |

|

0,030 |

| Відстань від лінії прикладення вертикальної інерційної сили до середини шийки осі для правої сторони, м |

|

0,028 |

| Відстань від лінії прикладення вертикальної сили до шийки осі до перерізу V-V, м |

|

0,535 |

| Діаметр колеса, м |

|

0,950 |

| Діаметр шейки осі, м |

|

0,130 |

| Діаметр підматочинної частини осі, м |

|

0,194 |

| Діаметр середньої частини осі, м |

|

0,172 |

| Відстань між кругами катання коліс, м |

|

1,580 |

| Відстань між лініями прикладення вертикальної сили до шийок осі, м |

|

2,036 |

2.1 Розрахунок навантажень

Розрахунок виконуємо за формулами, що наведені в таблиці 7.2 [2, с. 205].

Вихідні дані для розрахунку наведені в таблиці 2.2.

Таблиця 2.2 – Вихідні дані

| Параметр |

Позначення |

Значення |

| Вага половини бокової рами візка, кг |

|

190 |

| Вага адаптера, кг |

|

50 |

| Вага колісної пари без букс, кг |

|

1178 |

| Вага букси і жорстко зв’язаних з нею необресорених деталей, кг |

|

23 |

| Вага колеса, кг |

|

388 |

| Вага консольної частини осі до круга катання колеса, кг |

|

48,5 |

| Вага середньої частини осі поміж кругами катання коліс, кг |

|

305 |

| Вага необресорених частин, що опираються на шийку осі, з урахуванням її власної ваги, кг |

|

311,5 |

| Вага необресорених частин від колеса на рейс, кг |

|

852 |

| Статичний прогин ресорного підвішування, м |

|

0,50 |

| Розрахункова швидкість вагона, м/с |

|

38,9 |

| Допустиме непогашене відцентрове прискорення вагона в кривій, м/с2 |

|

0,7×g |

| Коефіцієнт передачі інерційних навантажень на внутрішній переріз осі |

|

0,7 |

| Розрахунковий коефіцієнт тертя колеса по рейсу |

|

0,25 |

| Коефіцієнт використання вантажопід’ємності вагона |

|

0,9 |

| Висота центра ваги повністю завантаженого вагона без врахування ваги колісних пар від рівня осей колісних пар, м |

|

1,85 |

Вертикальне статичне навантаження, прикладене до шийки осі

![]() , (2.1)

, (2.1)

де ![]() - вага вагона брутто при осевому навантаженні

- вага вагона брутто при осевому навантаженні ![]() тс,

тс, ![]() тс.

тс.

![]() кН.

кН.

Вертикальне динамічне навантаження від коливань кузова на ресорах

![]() , (2.2)

, (2.2)

де ![]() - коефіцієнт вертикальної динаміки.

- коефіцієнт вертикальної динаміки.

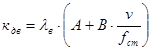

, (2.3)

, (2.3)

де lв

, А, В – коефіцієнти, для вантажного вагона ![]() ,

, ![]() ,

, ![]() [2, с. 205].

[2, с. 205].

![]()

![]() кН.

кН.

Вертикальне динамічне навантаження від відцентрової сили в кривих

![]() , (2.4)

, (2.4)

![]() кН.

кН.

Розрахункова сумарна вертикальна сила на ліву шийку

![]() (2.5)

(2.5)

![]() кН.

кН.

Розрахункова сумарна вертикальна сила на праву шийку

![]() . (2.6)

. (2.6)

![]() кН.

кН.

Прискорення лівого буксового вузла

![]() , (2.7)

, (2.7)

де![]() – коефіцієнти, для вантажного вагона

– коефіцієнти, для вантажного вагона ![]() ,

, ![]()

[2, с. 206].

![]() м/с2

.

м/с2

.

Прискорення правого буксового вузла

![]() , (2.8)

, (2.8)

![]() м/с2

.

м/с2

.

Прискорення лівого колеса

![]() , (2.9)

, (2.9)

![]() м/с2

.

м/с2

.

Прискорення правого колеса дорівнює нулю.

Вертикальне інерційне навантаження на ліву шийку осі

![]() , (2.10)

, (2.10)

![]() кН.

кН.

Вертикальне інерційне навантаження на праву шийку осі

![]() , (2.11)

, (2.11)

![]() кН.

кН.

Вертикальне інерційне навантаження від лівого колеса на рейку

![]() , (2.12)

, (2.12)

![]() кН.

кН.

Вертикальне інерційне навантаження на середню частину осі

![]() , (2.13)

, (2.13)

![]() кН.

кН.

Рамна сила

![]() , (2.14)

, (2.14)

де ![]() - коефіцієнт горизонтальної динаміки.

- коефіцієнт горизонтальної динаміки.

![]() ,

(2.15)

,

(2.15)

де ![]() ,

,![]() ,

,![]() ,

,![]() , - коефіцієнти, для 4-х вісних вантажних вагонів

, - коефіцієнти, для 4-х вісних вантажних вагонів![]() ,

, ![]() ,

, ![]() ,

, ![]() [2, с. 206].

[2, с. 206].

![]()

![]() кН.

кН.

Вертикальна реакція рейса на ліве колесо від сумарного розрахункового навантаження

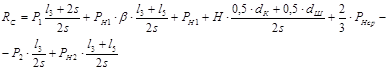

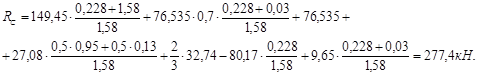

(2.16)

(2.16)

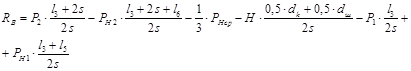

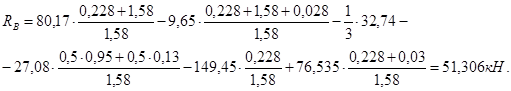

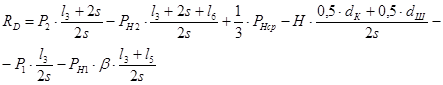

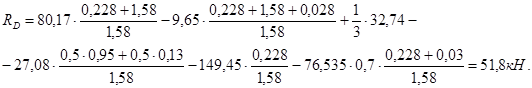

Вертикальна реакція рейса на праве колесо від сумарного розрахункового навантаження:

(2.17)

(2.17)

Вертикальна реакція на лівій опорі осі від сумарної розрахункової сили:

(2.18)

(2.18)

Вертикальна реакція на правій опорі осі від сумарної розрахункової сили:

(2.19)

(2.19)

Поперечна складова сили тертя правого колеса по рейсу:

![]() , (2.20)

, (2.20)

![]() кН.

кН.

Бокова сила

![]() (2.21)

(2.21)

![]() кН.

кН.

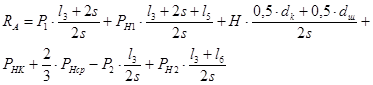

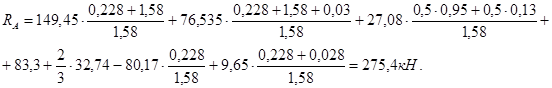

2.2 Визначення згинальних моментів в розрахункових перетинах

Згинальний момент від дії вертикального статичного навантаження в кожному розрахунковому перерізі визначимо за формулою:

![]() , (2.22)

, (2.22)

де ![]() - відстань від лінії прикладення вертикальної сили до шийки осі до перерізу.

- відстань від лінії прикладення вертикальної сили до шийки осі до перерізу.

Тоді маємо

![]() кН×м,

кН×м,

![]() кН×м,

кН×м,

![]() кН×м,

кН×м,

![]() кН×м,

кН×м,

![]() кН×м.

кН×м.

Згинальний момент в перерізі осі на лівій опорі

![]() , (2.23)

, (2.23)

![]() кН×м.

кН×м.

Згинальний момент в перерізі осі на правій опорі

![]() , (2.24)

, (2.24)

![]() кН×м

кН×м

Згинальні моменти в розрахункових перерізах осі від дії сумарної розрахункової сили дорівнюють:

- переріз I-I

![]() , (2.25)

, (2.25)

![]() кН×м.

кН×м.

- переріз II-II

![]() , (2.26)

, (2.26)

![]() кН×м.

кН×м.

- переріз III-III

![]() , (2.27)

, (2.27)

![]() кН×м.

кН×м.

- переріз IV-IV

![]() , (2.28)

, (2.28)

![]()

- переріз V-V

![]() , (2.29)

, (2.29)

![]()

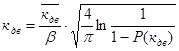

2.3 Оцінка міцності осі

Для кожного розрахункового перерізу осі визначається коефіцієнт запасу міцності ![]() за формулою:

за формулою:

![]() , (2.30)

, (2.30)

де ![]() - середня границя витривалості осі (по амплітуді) при усталеному режимі навантаження й круговому згині ( симетричному циклі) на базі досліджень

- середня границя витривалості осі (по амплітуді) при усталеному режимі навантаження й круговому згині ( симетричному циклі) на базі досліджень ![]() циклів;

циклів;

![]() - розрахункова величина амплітуди умовного (розрахункового) циклу стаціонарного навантаження осі при круговому згині, зведеного до бази

- розрахункова величина амплітуди умовного (розрахункового) циклу стаціонарного навантаження осі при круговому згині, зведеного до бази ![]() циклів;

циклів;

![]() - коефіцієнт запасу опору втомі.

- коефіцієнт запасу опору втомі.

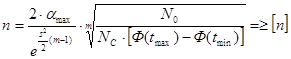

Робоча формула для визначення запасу міцності осі рекомендується у виді:

, (2.31)

, (2.31)

Де ![]() ,

, ![]() – нормовані інтегральні функції нормального розподілу (функція Лапласа), значення з таблиці [6, таблиця 1, додаток 6, с. 425-426];

– нормовані інтегральні функції нормального розподілу (функція Лапласа), значення з таблиці [6, таблиця 1, додаток 6, с. 425-426];

![]() ,

, ![]() – максимальне і мінімальне значення коефіцієнта перевантаження осі;

– максимальне і мінімальне значення коефіцієнта перевантаження осі;

![]() – базове число циклів,

– базове число циклів, ![]() [2, с. 202];

[2, с. 202];

![]() – сумарне число циклів за термін служби осі для середньо-мережних умов експлуатації, для осей вантажних вагонів

– сумарне число циклів за термін служби осі для середньо-мережних умов експлуатації, для осей вантажних вагонів ![]() [2, с. 202];

[2, с. 202];

![]() – показник ступеня в рівнянні кривої утоми, що залежить від властивостей матеріалу і технологій виготовлення, приймаємо для накатаних осей

– показник ступеня в рівнянні кривої утоми, що залежить від властивостей матеріалу і технологій виготовлення, приймаємо для накатаних осей ![]() [2, с. 202];

[2, с. 202];

![]() ,

, ![]() ,

, ![]() - розрахункові параметри.

- розрахункові параметри.

Значення параметрів ![]() ,

, ![]() ,

, ![]() визначимо за формулами:

визначимо за формулами:

![]() , (2.32)

, (2.32)

де t0

– параметр, для осей вантажних вагонів ![]() [, с. 202];

[, с. 202];

, (2.33)

, (2.33)

![]() . (2.34)

. (2.34)

Коефіцієнти перевантаження осі ![]() ,

, ![]() визначимо за формулами:

визначимо за формулами:

![]() , (2.35)

, (2.35)

![]() , (2.36)

, (2.36)

де ![]() і

і ![]() – напруження в розрахунковому перерізі відповідно від максимального сумарного (розрахункового) навантаження й від вертикального статичного навантаження брутто.

– напруження в розрахунковому перерізі відповідно від максимального сумарного (розрахункового) навантаження й від вертикального статичного навантаження брутто.

Напруження в розрахункових перерізах осі дорівнюють:

![]() , (2.37)

, (2.37)

![]() . (2.38)

. (2.38)

де М і М0 – відповідно згинальні моменти в розрахункових перерізах від дії максимальних сумарних вертикальних сил і вертикального статичного навантаження брутто;

W – момент опору осі в розрахунковому перерізі.

![]() , (2.39)

, (2.39)

d – діаметр осі у відповідному перерізі.

Якщо при розрахунку отримане значення ![]() задовольняє умові

задовольняє умові ![]() , то значення коефіцієнта

, то значення коефіцієнта ![]() не визначаються, а приймається

не визначаються, а приймається ![]() [2, с. 203].

[2, с. 203].

Розрахунок виконуємо в табличній формі за формулами (2.30 - 2.39) Значення коефіцієнта запасу міцності виконуємо для перерізу V-V в якості перевірочного розрахунку.

Отже для перерізу V-V дістанемо:

![]() м3

;

м3

;

![]() Па;

Па;

![]() Па;

Па;

![]() ;

;

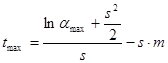

![]() ;

;

перевірка умови ![]() :

:

![]() , умова не виконується;

, умова не виконується;

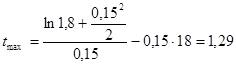

![]() ;

;

;

;

;

;

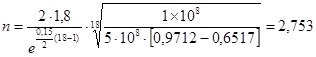

Ф(tmax )= Ф(1,895)=0,9712; Ф(tmin) = Ф(1,26)=0,6517;

.

.

Для інших перерізів значення коефіцієнта запасу приведені в таблиці 2.3.

Таблиця 2.3 – Розрахунок коефіцієнта запасу міцності

| Розрахункова величина |

Переріз |

||||

| I-I |

II-II |

III-III |

IV-IV |

V-V |

|

| М, кН×м |

13,51 |

24,4 |

68,61 |

38,15 |

52,8 |

| М0 , кН×м |

10,76 |

13,45 |

34,075 |

34,075 |

34,075 |

| d, м |

0,13 |

0,13 |

0,194 |

0,172 |

0,172 |

| W. м3 |

2,16×10-4 |

2,16×10-4 |

7,16×10-4 |

4,99×10-4 |

4,99×10-4 |

| sр , МПа |

62,55 |

113 |

95,8 |

76,5 |

102,8 |

| s0 , МПа |

49,8 |

62,3 |

47,6 |

68,3 |

68,3 |

|

|

150 |

150 |

135 |

180 |

180 |

| 0,55× |

82,5 |

82,5 |

74,25 |

99 |

99 |

| sр

<0,55× |

задов. |

незадов. |

незадов. |

задов. |

незадов. |

| amax |

- |

1,81 |

2,01 |

- |

1,5 |

| amin |

- |

1,51 |

1,42 |

- |

1,32 |

| s |

- |

0,15 |

0,18 |

- |

0,1 |

| tmax |

- |

1,33 |

0,73 |

- |

2,3 |

| tmin |

- |

0,12 |

-1,2 |

- |

1,026 |

| Ф(tmax) |

- |

0,9591 |

0,7642 |

- |

0,9712 |

| Ф(tmin) |

- |

0,9032 |

0,9502 |

- |

0,6517 |

| n |

2,5 |

3,082 |

3,093 |

2,5 |

2,753 |

| [n], [2. с. 204] |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

Оскільки розрахункове значення коефіцієнта запасу міцності для кожного перерізу осі задовольняє умові (2.30) (див. таблицю 2.3), то ось має достатній запас міцності на втому.

3. ТЕХНОЛОГІЧНИЙ ПРОЦЕС ФОРМУВАННЯ КОЛІСНОЇ ПАРИ

Формування вагонних колісних пар і процес запресування коліс на ось здійснюють в колісних цехах вагонобудівних, вагоноремонтних заводів і в вагонних колісних майстернях, які оснащені станками для обробки осей і коліс, стендами для дефектоскопування осей і коліс, гідравлічним пресом з індикатором якості запресування, належними транспортними механізмами.

Сформовані колісні пари повинні відповідати вимогам [7].

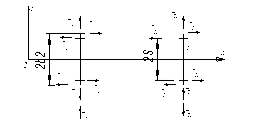

Колісна пара без буксових вузлів повинна мати наступні знаки і клейма, які наносяться на торець шийки з правої сторони, (рисунок 4.1): 1 – знак формування; 2 – клеймо ВТК; 3 – умовний номер підприємства, що сформувало колісну пару; 4 – приймальні клейма УЗ (замовника); 5 – дата формування; 6 – дві останні цифри року виготовлення чорнової осі; 7 – клеймо інспектора-приймальника УЗ (замовника) за вісь; 8 – порядковий номер осі; 9 – клеймо ВТК, що посвідчує правильність переносу маркірування; 10 – умовний номер підприємства, що виконувало обробку і перенесло знаки маркірування; 11 – клеймо ВТК за ось.

Рисунок 3.1

3.1 Технологічний процес запресування коліс на вісь

Формування колісних пар виконується з суцільнокатаних коліс з діаметром по кругу катання 957 мм і осей РУ1Ш ГОСТ 22780-93.

Всі осі і колеса перед запуском у виробництво підлягають вхідному контролю. Вхідний контроль осей і коліс виконується візуально. Осі і колеса повинні мати знаки маркірування і клеймування у відповідності з розділом 5 ГОСТ 4008-89 і розділу 4 ГОСТ 10794-89. Не дозволяється запуск у виробництво осей і коліс, які не мають приймальних клейм або з нечітким маркіруванням.

До процесу формування під час виготовлення кожна чорнова ось після механічної обробки торців повинна підлягати ультразвуковому контролю. Шорсткість торців повинна складати Rz ≤ 40 мкм за ГОСТ 2789-73. Шорсткість поверхні торців осі перевіряють візуально за зразками шорсткості за ГОСТ 9378 - 93 або атестованими зразками деталей. Кожна ось після повної механічної обробки перед формування повинна підлягати магнітному дефектоскопіюванню мокрим способом. Дозволяється перевірку шийок, передпідматочинних і середніх частин осі виконувати після формування осі.

Кромки отворів маточин коліс повинні мати закруглення радіусом 4-5 мм. Перехід закруглення до циліндричної поверхні маточини повинен бути плавним.

В місцях спряження поверхні закруглення кромки з поверхнею торця маточини з обох сторін колеса дозволяється заглиблення від різця глибиною не більш 2 мм.

Поверхні отворів маточин коліс розточуються з параметрами шорсткості Rz ≤ 20 мкм за ГОСТ 2789-73. Дозволяється шорсткість поверхні Rz ≤ 30 мкм при дотримання відповідних умов (величини конечних зусиль запресування). Отвори маточин коліс повинні бути циліндричними без забоїн і вм’ятин, при цьому допуски форми поверхні отворів маточин не повинні перевищувати: допуск округлості (овальності) 0,025 мм, допуск профілю повздовжнього перерізу (конусоподібність) 0,05 мм при умові розташування більшого діаметру з внутрішньої сторони колеса. Допуск округлості (овальності) маточини визначається як напіврізниця найбільшого і найменшого діаметрів, розташованих у взаємно перпендикулярних напрямках. Допуск профілю повздовжнього перерізу (конусоподібність) отвору маточини колеса визначається як напіврізниця найбільшого і найменшого діаметрів в одній площині при вимірюванні в перерізах, віддалених на 10-15 мм від торців маточини колеса. Відповідність допусків форми поверхні отворів маточин визначається мікрометричним нутроміром.

Підготовка елементів колісної пари до запресування виконуються з дотриманням наступних вимог:

- середина осі позначається керном;

- посадочні поверхні маточин коліс і підматочинні частини осей перед запресуванням повинні бути ретельно очищені, насухо протерті і покриті рівним шаром натуральної оліфи за ГОСТ 7931-76 або шаром термо-обробленої рослинної олії, (лляної за ГОСТ 5791-81; конопляної за ГОСТ 8989-73 або соняшникової за ГОСТ 1129-73); термообробка олії складається з її нагрівання до температури 140-150 0 С і витримці при цій температурі 2-3 год., після охолодження олія повинна відстоятися не менш 48 год., осад олії не повинен використовуватися при запресуванні.

- по’єднуємі пресуванням елементи колісних пар повинні мати однакову температуру, допускається різниця температур не більше 10 0 С, за умови перевищення температури колеса над температурою осі; вимірювання температури деталей виконується універсальним термометром ЭТП-М ГОСТ 8711-73;

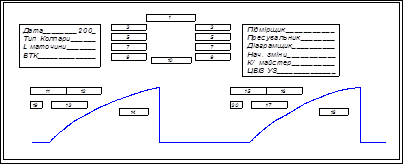

- масштаб запису діаграм запресування по довжині повинен бути не менш 1:2, а 1 мм діаграми по висоті повинен відповідати зусиллю не більш 25 кН (2,5 тс);

- запресування суцільнокатаних коліс на осі повинна виконуватися на гідравлічних пресах з записом на стрічці діаграми запресування (зусилля – шлях) самописним пристроєм.

Клас точності самописного приладу повинен бути не нижче 1,5%,

Товщина лінії запису – не більш 0,6 (ГОСТ 2405-88), ширина діаграмної стрічки – не менш 100 мм, швидкість руху плунжера гідравлічного преса при запресуванні не повинна перевищувати 3 мм/с. Швидкість руху плунжера преса визначається як результат ділення хода плунжера, який вимірюється лінійкою, на час, що вимірюється секундоміром. Вимірювання виконується три рази. за значення швидкості приймається середнє значення трьох вимірювань.

Величина конечних зусиль запресування на кожні 100 мм діаметру підматочинної частини осі повинна бути в межах:

390-580 кН (39-58 тс) при шорсткості поверхні отвору маточини колеса Rz ≤20 мкм;

430-580 кН (43-58 тс) шорсткості поверхні отвору маточини колеса 20<Rz ≤30 мкм.

Значення конечних зусиль запресування визначають за діаграмою для кожної сторони колісної пари. У випадку розбіжностей в оцінюванні значень їх визначатють за допомогою лінійки з урахуванням масштабу запису.

Величина натягів при запресуванні колеса на ось для досягнення необхідних зусиль запресування встановлюється в межах 0,10-0,25 мм. На практиці оптимальні значення натягів складають 0,18-0,21 мм, значення натягів, близьких до встановлених меж 0,10-0,25, часто призводять до зменшення чи перевищення зусиль запресування. Натяг визначається як різниця діаметрів підматочинної частини осі і отвору маточини колеса. Вимірювання діаметрів отворів маточин коліс і підматочинних частин осей проводяться мікрометричним нутроміром і мікрометричною скобою в двох взаємно перпендикулярних площинах за трьома перерізами по довжині маточини колеса і підматочинних частин осі в місцях посадки маточин коліс: по середині і на відстані 70-80 мм по обох сторонах від неї. За значення діаметра елемента приймають середнє значення шести вимірювань.

Процес запресування коліс на ось виконується наступним чином. Підготовлене колесо і ось підвішують на балці пресу так, щоб геометричні осі отвору маточини, плунжера преса і вагонної осі співпадали. Спряжені поверхні осі і колеса покривають рівним шаром оливи. Кінець осі вставляють в отвір маточини, а торець іншого кінця осі впирають в торець плунжера. Для захисту від ушкодження шийки осі, на неї надівають запобіжний стакан, вмикають електродвигун пресу, який забезпечує рух плунжера зі швидкістю, необхідною для якісного запресування. Після посадки одного колеса ось повертають на 1800 , і процес повторюється.

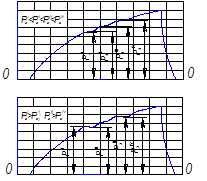

3.2 Методи контролю пресового з’єднання

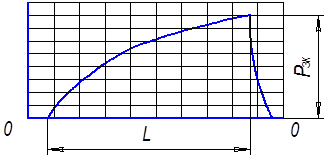

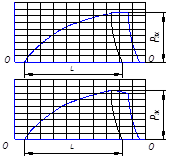

Контроль пресового з’єднання колеса з віссю виконується за діаграмою запресування: контролюючими параметрами є форма діаграми, довжина спряження і конечне зусилля запресування. За формою нормальна діаграма запресування повинна мати плавно зростаючу криву по всій довжині з початку до кінця. Мінімально допустима довжина спряження, що визначається за діаграмою запресування (див. рисунок 3.2), повинна бути не менш Z = 145і, де і – передаточне число індикатора (масштаб діаграми по довжині).

Величину конечних зусиль Рзк на діаграмі запресування визначають за рівнем точки кривої, яка відповідає закінченню процесу запресування. При розташування діаграми вище або нижче нульової лінії, а також при перекосі, запресування не бракується, а конечні зусилля запресування визначаються рівнем точки діаграми, яка відповідає запресуванню з урахуванням величини зміщення від нульової лінії.

Рисунок 3.2 – Діаграма запресування

Довжина спряження Z на діаграмі запресування визначається величиною абсциси активної гілки, тобто від початку від початку її підйому до точки переходу в горизонтальну або похилу ділянку в кінці. При відсутності горизонтальної або похилої ділянки в кінці довжина спряження дорівнює довжині діаграми. При оцінюванні довжини спряження діаграм виміряна довжина повинна бути зменшена на величину горизонтальної прямої або їх суми. Горизонтальні ділянки на діаграмі довжиною менш 1 мм при масштабі запису 1:2 не враховуються.

Порядок визначення якості (придатності) пресових з’єднань, діаграми яких мають відхилення від нормальної форми, згідно [6] приведений у таблиці 3.1.

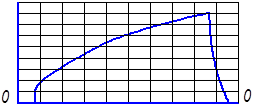

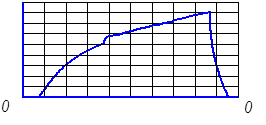

При застосуванні самописного пристрою класу точності 1,5% діаграми запресування можуть мати додаткові відхилення, при яких пресові з’єднання вважаються придатними (див. рисунок 3.13 - 3.15).

Рисунок 3.13 – Діаграма зі стрибком кривої на початку запресування паралельним лінії відбою до 98,1 кН (10 тс)

Рисунок 3.14 – Діаграма зі стрибком кривої на будь-якій ділянці кривої до 29,48 кН (3 тс), окрім початку і кінця запресування

Рисунок 3.15 - Діаграма з падінням тисків запресування на будь-якій ділянці кривої до 9,81 кН (1 тс)

У випадку, якщо при напресуванні колеса на ось буде отримана незадовільна за формою і довжиною спряження або конечне зусилля запресування не буде відповідати встановленим нормам, пресове з’єднання бракується і підлягає розпресуванню.

Розпресоване колесо дозволяється повторно насаджувати на той же або інший кінець або іншу розпресовану ось без додаткової механічної обробки осі при умові, що на посадочних поверхнях підматочинної частини осі і отвору маточини колеса немає задирів.

Не дозволяється більш двох разів перепресовувати колесо на один і той же кінець осі без додаткової механічної обробки одної із спряжених поверхонь.

При перепресуванні конечне зусилля повинно відповідати зазначеним вище зусиллям зі збільшенням нижньої межі на 15%.

Забороняється повторно перепресовувати з’єднання, діаграми яких мали різкі коливанню тиску (рисунок 3.2).

На підматочинній частині осі після розпресування допускаються риски глибиною не більш 0,3 мм.

Колесо або ось, які були запресовані і перепресоавні, дозволяється використовувати без додаткової механічної обробки для встановлення но нові кінець осі або колесо.

Для усунення забоїн, вм’ятин, рисок та інших дефектів, які виявлено перед формуванням або після перепресуванням колісної пари, підматочинні частини осей допускається виконувати додаткову механічну обробку і повторне зміцнення накатуванням роликами. При цьому повторне дефектоскопування не виконується.

На типовому бланку діаграми записують наступні відомості (див. рисунок 3.16): 1 – інвентарний номер пресу; 2, 3 – величину діаметрів підматочинних частин осі (з точністю 0,01 мм, права і ліва сторона); 4, 5 – величину діаметрів отворів маточин коліс (відповідно з правої й з лівої сторони колісної пари); 6, 7 – величину натягу (з правої й з лівої сторони); 8, 9 – порядковий номер запресування, вказавши відповідну сторону колісної пари (права чи ліва), 10 – номер осі; 11, 15 – номер колеса; 12, 16 – номер плавки колеса; 13, 17 – номер завода-виготовлювача колеса і рік виготовлення колеса (дві останні цифри); 14, 18 – конечне зусилля запресування в тонно-силах; 19, 20 – шорсткість отвору маточини колеса в мкм.

На кожній забракованій діаграмі виконується примітка “брак” з наведенням причини.

Придатні діаграми запресування після формування колісних пар зберігаються на протязі 20 років. При цьому до придатних діаграм запресувань, що отримані при перепресуваннях елементів колісної пари, повинні додаватись забраковані діаграми запресування, які отримані при попередніх напресуваннях цих елементів.

У сформованих колісних пар підлягають перевірці наступні параметри: відстань поміж внутрішніми боковими поверхнями ободів коліс; різниця відстаней поміж внутрішніми боковими поверхнями ободів коліс до ближніх до них торців осі; різниця діаметрів коліс по кругу катання; відхилення від соосності кругів катання коліс відносно осі базової поверхні.

Таблиця 3.1 Визначення придатності пресових з’єднань

| Вид відхилення діаграми запресування від нормальної форми |

Причина виникнення |

Оцінка якості (придатності) пресового з’єднання |

|

| 1. Різкі коливання тиску в будь-якій частині діаграми (рисунок 3.3). |

Наявність на посадочній поверхні отвору маточини або підматочинної частини осі чітко виражених нерівностей. |

Підлягає бракуванню, пере-пресування не допускається. |

|

|

Рисунок 3.3 |

|||

| 2. Плавні коливання тиску на довжині лінії спряження (рисунок 3.4, 3.5).

б) |

Наявність на посадочній поверхні отвору маточини або підматочинної частини осі більш довгих нерівностей, ніж у попередньому пункті. |

Можливі варіанти: - при постійному підвищенні запресувального тиску, тобто коли кожне наступне значення вище попереднього (рисунок 3.4, а), з’єднання бракуванню не підлягає; - при наявності падіння тиску, тобто коли наступне значення нижче попереднього (рисунок 3.4, б) з’єднання підлягає бракуванню; - при наявності горизонтальних прямих (рисунок 3.5) довжиною, яка перевищує допустимі величини, з’єднання підлягає бракуванню. |

|

| Вид відхилення діаграми запресування від нормальної форми |

Причина виникнення |

Оцінка якості (придатності) пресового з’єднання |

|

|

Рисунок 3.5 |

Допускається при масштабі запису 1:2 мати на діаграмі одну горизонтальну пряму довжиною не більш 5 мм або декілька прямих загальною довжиною не більш 5 мм, для пристрою класу точності 1,5 горизонтальні прямі з загальною довжиною до 10 мм. При іншому масштабі запису виконується перерахунок допустимої довжини горизонтальної прямої. |

||

| 3. Стрибок тиску в кінці лінії запресування на діаграмі (рисунок 3.6).

Рисунок 3.6 |

Уповільнене припинення надходження оливи до циліндра преса при закінченні процесу запресування. |

З’єднання бракуванню не підлягає; величина конечного зусилля визначається рівнем точки кривої, розташованої перед стрибком. |

|

| Вид відхилення діаграми запресування від нормальної форми |

Причина виникнення |

Оцінка якості (придатності) пресового з’єднання |

|

| 4. Різкий стрибок тиску на початку лінії запресування на діаграмі (рисунок 3.7).

Рисунок 3.7 |

Невірне виконання запресу-вального конуса на підмато-чинній частині осі або окру-глення радіусом 5 мм кромки отвору з боку внутрішнього торця маточини колеса. |

Пресове з’єднання підлягає бракуванню, якщо напрямок лінії початку запресування відхиляється від напрямку лінії кінця запресування менш ніж 50 в бік діаграми (рисунок 3.7). Не підлягають бракуванню з’єднання, у яких величина стрибка тиску на початку діаграми складає 20 кН (2 тс) і менш. |

|

| 5. Увігнутість кривої лінії запресування (рисунок 3.8).

а) Рисунок 3.8 |

Наявність попутних нерів-ностей на посадочних поверх-нях осі і колеса. |

З’єднання не підлягає браку-ванню, якщо вся крива розташована вище прямої, що сполучає початкову точку діаграми з точкою, розташо-ваною на відстані, що дорівнює довжині спряження (рисунок 3.8,а) і вказує на даній діаграмі мінімально допустимий запресу-вальний тиск РЗК min . Не підлягають бракуванню також з’єднання, у яких частина кривої діаграми на відстані не більш 15 мм від початку (при масштабі запису 1:2) розташована нижче вказаної прямої. При недотри-манні вказаних вимог з’єднання підлягає бракуванню (рисунок 3.8,б). |

|

| Вид відхилення діаграми запресування від нормальної форми |

Причина виникнення |

Оцінка якості (придатності) пресового з’єднання |

|

| 6. Циклічні коливання тиску, або так званий “стук” (рисунок 3.9).

Рисунок 3.9 |

Розрідження оливи, що застосовується для змащування посадочних поверхонь. |

З’єднання підлягає бракуванню. |

|

| 7. Місцева вгнутість лінії тиску в першій половині діаграмі (рисунок 3.10).

а) |

Перекіс маточини колеса відносно підматочинної частини осі при запресуванні. |

Можливі варіанти: - при наявності падіння тиску, тобто коли наступне значення зусилля запресування нижче попереднього (рисунок 3.10, а) підлягає бракуванню; - при відсутності падіння тиску оцінка якості запресування виконується аналогічно п. 5:не підлягає бракуванню – рисунок 3.10, б, підлягає бракуванню – рисунок 3.11 |

|

| Вид відхилення діаграми запресування від нормальної форми |

Причина виникнення |

Оцінка якості (придатності) пресового з’єднання |

|

|

Рисунок 3.11 |

|||

| 8. Горизонтальна (рисунок 3.12 ,а) або по-хила лінія (рисунок 3.12 ,б) в кінці діаграми.

б)Рисунок 3.12 |

Наявність западини на посадочних поверхнях зі зовнішнього боку маточини колеса або внутрішньої сторони підматочинної частини осі. |

З’єднання підлягає бракуванню, якщо довжина спряження на діаграмі менш установленої. |

Рисунок 3.16 – Бланк діаграми

4. РОЗРАХУНОК БІЧНОЇ РАМИ ВІЗКА

4.1 Навантаження, що діють на бічну раму

Вертикальне статичне навантаження

![]() , (4.1)

, (4.1)

де ![]() - навантаження від осі на рейки,

- навантаження від осі на рейки, ![]() кН;

кН;

![]() - вага колісної пари з буксами,

- вага колісної пари з буксами, ![]() т.

т.

![]() кН.

кН.

Вертикальне навантаження вважаємо прикладеним і зосередженим в центрах встановлення пружин.

![]() , (4.2)

, (4.2)

де ![]() - кількість пружин в ресорному комплекті,

- кількість пружин в ресорному комплекті, ![]() .

.

![]() кН.

кН.

Навантаження від пружин дорівнюють

![]() кН;

кН; ![]() кН

кН

Вертикальне динамічне навантаження

![]() , (4.3)

, (4.3)

де ![]() - коефіцієнт вертикальної динаміки, що визначається за формулою

- коефіцієнт вертикальної динаміки, що визначається за формулою

, (4.4)

, (4.4)

де ![]() - середнє значення коефіцієнта вертикальної динаміки;

- середнє значення коефіцієнта вертикальної динаміки;

![]() - параметр розподілення,

- параметр розподілення, ![]() ;

;

![]() - довірильна ймовірність,

- довірильна ймовірність, ![]() .

.

![]() , (4.5)

, (4.5)

де ![]() - коефіцієнт для не обресорених частин візка,

- коефіцієнт для не обресорених частин візка, ![]() ;

;

![]() - коефіцієнт, що враховує вплив кількості осей (n) у візку

- коефіцієнт, що враховує вплив кількості осей (n) у візку

![]() ;

;

![]() - максимальна швидкість руху вагона,

- максимальна швидкість руху вагона, ![]() м/хв;

м/хв;

![]() - статичний прогин ресорного комплекту,

- статичний прогин ресорного комплекту, ![]() .

.

![]()

![]()

![]() кН.

кН.

Вертикальна складова від сили інерції при гальмуванні

1) виходячи із уповільнення 0,2q

![]() , (4.6)

, (4.6)

де ![]() - вага брутто вагона,

- вага брутто вагона, ![]() кН;

кН;

![]() - відстань від осі колісної пари до центра мас кузова вагона,

- відстань від осі колісної пари до центра мас кузова вагона, ![]() м;

м;

![]() - база вагона,

- база вагона, ![]() м.

м.

![]() кН.

кН.

2) при понижених швидкостях руху, виходячи із уповільнення 3q

![]() , (4.7)

, (4.7)

![]() кН.

кН.

Горизонтальні сили

Сила вітру

![]() , (4.8)

, (4.8)

де ![]() - тиск вітру,

- тиск вітру, ![]() Па;

Па;

![]() - бічна проекція кузова вагона,

- бічна проекція кузова вагона, ![]() .

.

![]() кН.

кН.

Відцентрова сила

![]() , (4.9)

, (4.9)

![]() кН.

кН.

Сумарне горизонтальне навантаження на бічну раму

![]() , (4.10)

, (4.10)

![]() кН.

кН.

Вертикальна складова на раму від дії горизонтальної сили

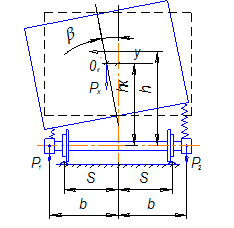

Рисунок 4.1 Схема навантажень

Відцентрова сила від ваги кузова

![]() , (4.11)

, (4.11)

де ![]() кН.

кН.

![]() кН.

кН.

Сумарна бічна сила, що діє на кузов

![]() , (4.12)

, (4.12)

![]() кН.

кН.

Визначаємо центр прикладення сили ![]() відносно осі колісної пари

відносно осі колісної пари

![]() , (4.13)

, (4.13)

![]() м

м

Із умови рівноваги кузова випливає:

![]() ,

,

![]() .

.

де ![]() - жорсткість ресорного комплекту.

- жорсткість ресорного комплекту.

![]() , (4.14)

, (4.14)

де ![]() - число ресорних комплектів на одному боці вагона,

- число ресорних комплектів на одному боці вагона, ![]() ;

;

![]() - жорсткість ресорного комплекту,

- жорсткість ресорного комплекту, ![]() МН/м.

МН/м.

![]()

Зусилля на бічні рами визначаємо за формулою

![]() , (4.15)

, (4.15)

![]() кН.

кН.

Повздовжнє навантаження при гальмуванні

а) виходячи із уповільнення 0,2q

![]() , (4.16)

, (4.16)

![]() кН.

кН.

б) виходячи із уповільнення 3q

![]() , (4.17)

, (4.17)

![]() кН.

кН.

Сумарне вертикальне навантаження

за I режимом

![]() , (4.18)

, (4.18)

![]() кН.

кН.

за III режимом

![]() , (4.19)

, (4.19)

![]() кН.

кН.

Сумарний коефіцієнт вертикальної динаміки

![]() , (4.20)

, (4.20)

![]()

Визначення навантажень на бічну раму від напрямляючи зусиль рейок, сил тертя між колесами і рейками, а також горизонтальних зусиль, що обумовлені бічними навантаженнями.

При визначені навантажень приймаємо наступні припущення:

- вертикальні навантаження коліс на рейки рівні між собою;

- горизонтальні сили діють в одній площині;

- рама візка жорстка, колісні пари не зміщуються відносно рами.

Рисунок 4.2 - Схема проміжного положення візка в кривій

![]() - сила тертя між колесом і рейками

- сила тертя між колесом і рейками

![]() , (4.21)

, (4.21)

де ![]() - вертикальне навантаження колеса на рейку, приймаємо рівним вазі вагона брутто, що припадає на одне колесо,

- вертикальне навантаження колеса на рейку, приймаємо рівним вазі вагона брутто, що припадає на одне колесо, ![]() кН;

кН;

![]() - коефіцієнт тертя між колесом і рейкою,

- коефіцієнт тертя між колесом і рейкою, ![]() ;

;

![]() - кути, що утворені радіус-векторами, проведеними із полюса повороту до точок контакту колес з рейками і повздовжньою віссю візка;

- кути, що утворені радіус-векторами, проведеними із полюса повороту до точок контакту колес з рейками і повздовжньою віссю візка;

![]() - відстань між кругами кочення коліс,

- відстань між кругами кочення коліс, ![]() мм;

мм;

![]() - база візка,

- база візка, ![]() мм;

мм;

![]() - відстань від полоси повороту до середини бази візка;

- відстань від полоси повороту до середини бази візка;

![]() - горизонтальна реакція рейки на гребінь колеса;

- горизонтальна реакція рейки на гребінь колеса;

![]() - бічне навантаження на п’ятник, рівне сумі відцентрової сили вагону і тику вітру на кузов.

- бічне навантаження на п’ятник, рівне сумі відцентрової сили вагону і тику вітру на кузов.

![]() , (4.22)

, (4.22)

![]() кН.

кН.

![]() кН.

кН.

Величина напрямляючого зусилля ![]() і положення полюса повороту визначається з рівняння рівноваги сил

і положення полюса повороту визначається з рівняння рівноваги сил

![]() (4.23)

(4.23)

![]() , (4.24)

, (4.24)

![]()

![]() см, [4], гл. 5

см, [4], гл. 5

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]()

![]()

По формулі (5.23) визначаємо значення ![]()

![]()

![]() кН

кН

Рисунок 4.3 - Схема сил, що діють на колісні пари при руху візка в кривій

Сили, що діють на візок при русі в кривій визначаємо наступним чином:

![]() , (4.25)

, (4.25)

![]() кН.

кН.

![]() , (4.26)

, (4.26)

![]() кН.

кН.

![]() , (4.27)

, (4.27)

![]() кН.

кН.

![]() , (4.28)

, (4.28)

![]() кН.

кН.

![]() , (4.29)

, (4.29)

![]() кН.

кН.

![]() , (4.30)

, (4.30)

![]() кН.

кН.

![]() , (4.31)

, (4.31)

![]() кН.

кН.

![]() , (4.32)

, (4.32)

![]() кН

кН

Повздовжня сила, що діє на бічну раму, дорівнює

![]() , (4.33)

, (4.33)

![]() кН.

кН.

Горизонтальна сила, що діє на бічну раму

![]() кН.

кН.

Реакція на колонки бокової рами від сили ![]() кН

кН

, (4.34)

, (4.34)

де ![]() - розрахункова ширина ресорного проєму,

- розрахункова ширина ресорного проєму, ![]() см.

см.

![]() кН,

кН,

![]() кН.

кН.

Рамна сила

![]() , (4.35)

, (4.35)

де ![]() - осьове навантаження,

- осьове навантаження, ![]() кН;

кН;

![]() - коефіцієнт горизонтальної динаміки.

- коефіцієнт горизонтальної динаміки.

![]() , (4.36)

, (4.36)

де ![]() - середнє значення коефіцієнта горизонтальної динаміки;

- середнє значення коефіцієнта горизонтальної динаміки;

![]() - довірильна ймовірність,

- довірильна ймовірність, ![]() .

.

![]() , (4.37)

, (4.37)

де ![]() - коефіцієнт що враховує вплив кількості осей,

- коефіцієнт що враховує вплив кількості осей, ![]() ;

;

![]() - коефіцієнт, що враховує тип ходових частин вагона,

- коефіцієнт, що враховує тип ходових частин вагона, ![]() для вантажних вагонів на без люлечних візках з великою горизонтальною жорсткістю підвішування;

для вантажних вагонів на без люлечних візках з великою горизонтальною жорсткістю підвішування;

![]() - швидкість руху вагона,

- швидкість руху вагона, ![]() м/с.

м/с.

![]()

![]()

![]() кН.

кН.

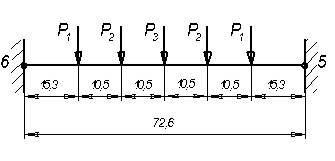

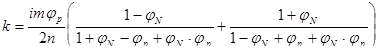

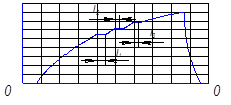

4.2 Розрахунок бічної рами від вертикального навантаження

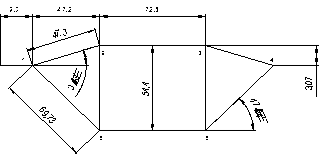

Рисунок 4.4 – Геометрична розрахункова схема бічної рами візка

Рисунок 4.5 – Схема вертикального навантаження бічної рами

Рисунок 4.6 – Розрахункова схема бічної рами від вертикального навантаження

Рисунок 4.7 - Схема розрахункових перерізів

Визначення зовнішніх моментів защемлення від вертикального статичного навантаження. Вигинаючий момент в вузлах 1, 4 дорівнює

![]() Н×м

Н×м

Рисунок 4.8 - Схема прикладення навантажень до нижнього поясу бічної рами

![]() ;

; ![]() ;

; ![]()

Вигинальний момент в задільці від зусиль ![]()

![]() , (4.38)

, (4.38)

де ![]() м;

м;

![]() м;

м;

![]() м.

м.

Рисунок 4.9 - Епюри вигинальних моментів від вертикального статичного навантаження (Н×м)

Рисунок 4.10 - Епюра нормальних сил (Н)

5. РОЗРАХУНОК НАДРЕСОРНОЇ БАЛКИ

При проектуванні вагонів та їх вузлів повинні бути забезпечені необхідна несуча здатність усіх елементів, що сприймають експлуатаційні навантаження, та необхідні ходові якості вагона, що забезпечують безпеку руху в заданих умовах експлуатації.

Несуча здатність конструкцій ходових частин вагонів згідно „Норм …” [2] і відповідно до розрахункових навантажень оцінюється за допустимими значеннями напружень та деформацій, запасу міцності, показникам надійності.

Виконаємо розрахунок надресорної балки візка за допустимими значеннями напружень.

Вихідні дані для розрахунку приведені в таблиці 5.1.

Таблиця 5.1 – Вихідні данні

| Параметр |

Позначення |

Значення |

| Осьове навантаження, кН(т) |

|

196,2 (20) |

| Сила ваги візка, кН(т) |

|

44,832 (4,570) |

| Сила ваги надресорної балки, кН(т) |

|

5,023 (0,512) |

| Сила ваги кузова, кН(т) |

|

695,137 (70,86) |

| Сила ваги вагона брутто, кН(т) |

|

784,8 (80) |

| База умовного вагона, м |

|

7,8 |

| Довжина по осям зчеплення автозчепів, м |

|

12,02 |

| Відстань між упорними плитами автозчепів, м |

|

10,05 |

| Розрахункова довжина корпуса автозчепу, м |

|

1,0 |

| Число осей у візку |

|

2 |

| Матеріал надресорної балки |

- |

09Г2С по ГОСТ 19281-89 |

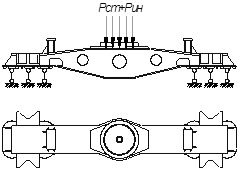

5.1 Визначення навантажень за I-м і III-м розрахунковими режимами

Поєднання та величини навантажень, що діють на надресорну балку візка розраховувались згідно таблиці 2.4 “Норм...”[2].

За першим розрахунковим режимом розглядається відносно рідкісне поєднання екстремальних навантажень. Основна вимога при розрахунку на міцність за цим режимом – не допустити виникнення залишкових деформацій (ушкоджень) вузла або деталі. В експлуатації першому режиму розрахунку відповідає осаджування та рушання великовагового поїзда з місця, зіткнення вагонів при маневрах, в тому ж числі при розпуску вагонів з сортирувальної гірки, екстрене гальмування в поїздах при малих швидкостях руху.

За третім розрахунковим режимом розглядається відносно часте можливе поєднання помірних за величиною навантажень, характерне для нормальної роботи вагона в поїзді, що рухається. Основна вимога при розрахунку за цим режимом – не допустити руйнування вузла або деталі від утоми. В експлуатації третій режим відповідає випадку руху вагона в складі поїзда по прямим і кривим ділянкам колії та стрілочним переводам з допустимою швидкістю, аж до конструкційної, при періодичних службових регулювальні гальмування, періодичних помірних ривках і поштовхах, штатній роботі вузлів вагона.

У відповідності з рекомендаціями „Норм...” розрахунок виконуємо методом конечних елементів. Розрахункова модель над ресорної балки візка була виконана в програмному забезпеченні КОМПАС-3D. Розрахунок виконано в програмному забезпеченні COSMOS\Works v6.0, що реалізує метод конечних елементів на ЕОМ.

При створенні сітки конечних елементів були використані об’ємні конечні елементи. При створенні моделі із розрахункової схеми були виключені елементи, що незначно впливають на міцність конструкції, такі, як кронштейни і т. п.

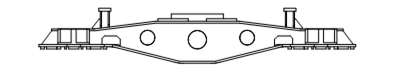

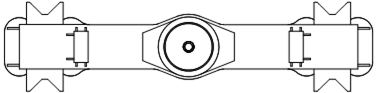

Розрахункова модель над ресорної балки приведена на рисунках 5.1, 5.2, 5.3.

Рисунок 5.1 – Розрахункова модель надресорної балки: вид збоку

Рисунок 5.2 – Розрахункова модель надресорної балки: вид зверху

![]()

Рисунок 5.3 – Розрахункова модель надресорної балки

5.1.1 I розрахунковий режим

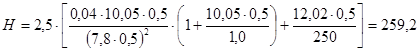

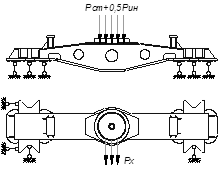

При першому розрахунковому режимі розглядаються три варіанти поєднання навантажень:

а) на надресорну балку діють сила ваги кузова вагона брутто, вертикальна добавка від дії повздовжньої сили інерції кузова;

б) на надресорну балку діють сила ваги вагона брутто, 50% вертикальної добавки від повздовжньої сили інерції кузова, поперечна складова повздовжньої квазістатичної сили, сила інерції колісної пари;

в) на надресорну балку діють сила ваги вагона брутто, 50% вертикальної добавки повздовжньої сили інерції, сили взаємодії підп’ятника з кузовом вагона, що виникає при гальмуванні завантаженого вагона вагоноуповільнювачем при проходженні гірки.

Перше поєднання навантажень.

Сила ваги кузова вагона брутто, що діє на надресорну балку, дорівнює:

![]() , (5.1)

, (5.1)

![]() кН.

кН.

Вертикальна добавка від повздовжньої сили інерції кузова визначається за формулою:

![]() , (5.2)

, (5.2)

де ![]() – повздовжня квазістатична сила,

– повздовжня квазістатична сила, ![]() МН;

МН;

![]() - відстань від центра ваги кузова до осі автозчепу,

- відстань від центра ваги кузова до осі автозчепу, ![]() м.

м.

![]() кН

кН

Допустимі напруження при даному сполученні навантажень приймаються рівним границі текучості матеріалу:

![]() МПа, (5.3)

МПа, (5.3)

де ![]() – границя текучості для сталі 09Г2Д.

– границя текучості для сталі 09Г2Д.

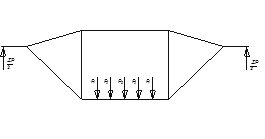

Схема прикладення навантажень при першому їх поєднанні приведена на рисунку 5.4.

Рисунок 5.4 – Розрахункова схема за першим поєднанням навантажень

Друге поєднання навантажень.

Сила ваги кузова вагона брутто, що діє на надресорну балку, дорівнює:

![]() кН.

кН.

50% верти4кальної добавки від повздовжньої сили інерції кузова складають:

![]() кН.

кН.

Поперечна складова повздовжньої квазістатичної сили:

![]() , (5.4)

, (5.4)

де ![]() – повздовжня квазістатична сила,

– повздовжня квазістатична сила, ![]() МН;

МН;

![]() - можливе бокове переміщення шворневого перерізу кузова вагона за рахунок зазорів колісної пари в рель совій колії, зазорів в буксових направляючих, п’ятниках і пружних деформацій ресор, при розрахунках вантажних вагонів приймають

- можливе бокове переміщення шворневого перерізу кузова вагона за рахунок зазорів колісної пари в рель совій колії, зазорів в буксових направляючих, п’ятниках і пружних деформацій ресор, при розрахунках вантажних вагонів приймають ![]() мм;

мм;

![]() – радіус розрахункової кривої,

– радіус розрахункової кривої, ![]() м.

м.

кН.

кН.

Допустимі напруження при даному сполученні навантажень приймаються рівними:

![]() (5.5)

(5.5)

![]() МПа

МПа

Схема прикладення навантажень при другому їх поєднанні приведена на рисунку 5.5.

Рисунок 5.5 – Розрахункова схема за другим поєднанням навантажень

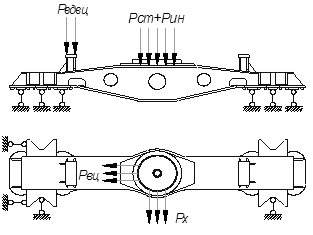

Третє поєднання навантажень.

Сила ваги кузова вагона брутто, що діє на надресорну балку, дорівнює:

![]() кН.

кН.

50% вертикальної добавки від повздовжньої сили інерції кузова складають:

![]() кН.

кН.

Силу взаємодії підп’ятника з кузовом вагона, що виникає при гальмуванні завантаженого вагона вагоноуповільнювачем при проходженні гірки, приймаємо з розрахунку:

![]() , (5.6)

, (5.6)

де ![]() - сила створювана вагоноуповільнювачем, що приходиться на одну колісну пару,

- сила створювана вагоноуповільнювачем, що приходиться на одну колісну пару, ![]() кН.

кН.

![]() кН.

кН.

Схема прикладення навантажень при третьому їх поєднанні при-ведена на рисунку 5.6.

Рисунок 5.6 – Розрахункова схема за третім поєднанням навантажень

5.1.2 Третій розрахунковий режим

При третьому розрахунковому режимі на надресорну балку візка діють наступні навантаження:

- сила ваги кузова вагона брутто;

- сила інерції візка;

- вертикальне динамічне навантаження;

- відцентрова сила, що виникає при русі вагона в кривій;

- вертикальна складова від дії відцентрової сили.

Сила ваги кузова:

![]() кН.

кН.

Вертикальне динамічне навантаження:

![]() (5.7)

(5.7)

Для шворневих вузлів вагона (надресорної балки) коефіцієнт вертикальної динаміки визначається з врахуванням впливу перевалювання кузова за формулою:

![]() , (5.8)

, (5.8)

де ![]() – коефіцієнт, приймаємо згідно „Норм...”

– коефіцієнт, приймаємо згідно „Норм...” ![]() .

.

Коефіцієнт вертикальної динаміки для обресорених частин візка визначається за формулою (4.4):

![]()

![]()

![]()

![]()

![]() кН

кН

Відцентрова сила, що виникає при русі вагона в кривій, для вантажних вагонів приймається згідно „ Норм...” рівною 7.5% від ваги кузова з вантажем, тобто дорівнює:

![]() (5.9)

(5.9)

![]() кН.

кН.

Вертикальна добавка від відцентрової сили визначається за формулою:

![]() , (5.10)

, (5.10)

де ![]() – відстань від центру ваги кузова до плоскої опорної поверхні,

– відстань від центру ваги кузова до плоскої опорної поверхні, ![]() м;

м;

де ![]() – відстань від центра підп’ятника до центра ковзуна,

– відстань від центра підп’ятника до центра ковзуна, ![]() м

м

![]() кН.

кН.

Силу інерції візка визначаємо за формулою (5,2 ) при ![]() МН

МН

![]() кН.

кН.

Допустимі напруження при третьому режимі навантажень приймаються рівними:

![]() МПа,

МПа,

Схема прикладення навантажень при третьому режимі навантажень приведена на рисунку 5.7.

Рисунок 5.7 – Розрахункова схема за III розрахунковим режимом

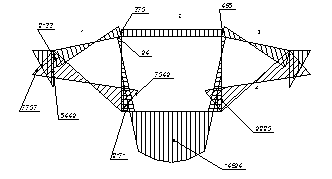

5.2 Результати розрахунків над ресорної балки

У результаті розрахунку отримано картини напружено-деформованого стану надресорної балки візка при першому і третьому розрахунковому режимах.

Для визначення напружень, що виникають в надресорній балці, були прийняті оціночні зони, які зображені на рисунку

Картина напружено-деформованого стану надресорної балки візка при першому режимі завантаження наведена на рисунках для першого 5.4, другого і третього 5.5, 5.6 поєднання навантажень; для третього розрахункового режиму – на рисунку 5.7.

6. РОЗРАХУНОК ПАРАМЕТРІВ РЕСОРНОГО ПІДВІШУВАННЯ

6.1 Розрахунок параметрів підвішування

Даний розрахунок виконано для визначення гнучкості, жорсткості, прогину ресорного комплекту візка.

Ресорне підвішування візка складається з двох комплектів, кожен з яких має по 7 подвійних пружин та по два клинових гасника коливань.

Таблиця 6.1 - Технічна характеристика пружин

| Параметр |

Значення для пружини |

||

| Зовнішня пружина |

Внутрішня пружина (під клином) |

Внутрішня пружина |

|

| Вага М, кг |

14,6 |

7,85 |

8,85 |

|

|

265 |

265 |

235 |

| Зовнішній діаметр |

200 |

138 |

138 |

| Діаметр прутка |

27 |

21 |

24 |

|

|

173 |

117 |

114 |

| Число робочих витків |

4,5 |

6,5 |

5,5 |

| Повне число витків |

6,0 |

8,0 |

7,0 |

| Шаг витка |

52,9 |

37,5 |

38,4 |

| Індекс пружини |

6,407 |

5,571 |

4,750 |

Вертикальну жорсткість циліндричної пружини стиснення ![]() обчислимо за формулою [ 2, с. 180]:

обчислимо за формулою [ 2, с. 180]:

![]() , (6.1)

, (6.1)

де ![]() – коефіцієнт,

– коефіцієнт, ![]() ,

,

![]() – кут підйому гвинтової лінії навантаженої пружини, обчислимо за формулою (5.2);

– кут підйому гвинтової лінії навантаженої пружини, обчислимо за формулою (5.2);

![]() – модуль зсуву, обчислимо за формулою (5.3) [ 2, с. 180], Па.

– модуль зсуву, обчислимо за формулою (5.3) [ 2, с. 180], Па.

![]() , (6.2)

, (6.2)

Для кожної з пружин маємо:

– зовнішня

![]() рад

рад ![]() 0

,

0

,

![]() ;

;

– внутрішня під клином

![]() рад

рад ![]() 0

,

0

,

![]() ;

;

– внутрішня

![]() рад

рад ![]() 0

;

0

;

![]() .

.

![]() , (6.3)

, (6.3)

де ![]() – коефіцієнт Пуассона, для сталі

– коефіцієнт Пуассона, для сталі ![]() ;

;

![]() – модуль пружності,

– модуль пружності, ![]() Па [ 2, с. 195].

Па [ 2, с. 195].

![]() Па.

Па.

Вертикальна жорсткість кожної пружини становитиме:

– зовнішня

![]() Н

Н ![]() кН;

кН;

– внутрішня під клином

![]() Н

Н ![]() кН;

кН;

– внутрішня

![]() Н

Н ![]() кН;

кН;

Сумарна жорсткість пружин при порожньому вагоні (жосткість зовнішніх і підклинових пружин):

![]() , (6.4)

, (6.4)

![]() кН.

кН.

Сумарна жорсткість пружин при завантаженому вагоні (жосткість усіх пружин):

![]() , (6.5)

, (6.5)

![]() кН.

кН.

Статичне навантаження на ресорний комплект при порожньому вагоні становитиме:

![]() .

.

де ![]() – прискорення вільного падіння,

– прискорення вільного падіння, ![]() м/с2

;

м/с2

;

![]() – вага тари вагона (напіввагона),

– вага тари вагона (напіввагона), ![]() т;

т;

![]() – вага візка,

– вага візка, ![]() т;

т;

![]() – вага надресорної балки,

– вага надресорної балки, ![]() т.

т.

![]() кН.

кН.

Статичне навантаження на ресорний комплект при завантаженому вагоні становитиме:

![]() , (6.6)

, (6.6)

де ![]() – максимально допустиме навантаження від колісної пари на рейки, згідно завдання

– максимально допустиме навантаження від колісної пари на рейки, згідно завдання ![]() кН.

кН.

![]() кН.

кН.

Статичний прогин ресорного підвішування візка обчислимо за формулою:

![]() , (6.7)

, (6.7)

Тоді статичний прогин становитиме:

– для порожнього вагона при ![]()

![]() м

м ![]() мм;

мм;

– для завантаженого вагона при ![]()

![]() м

м ![]() мм.

мм.

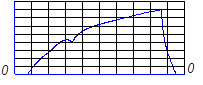

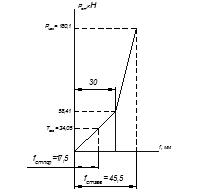

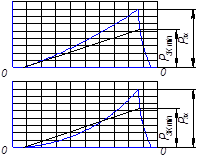

Графічно характеристика ресорного підвішування одного комплекту ресорного підвішування візка наведено на рисунку 6.1.

Рисунок 6.1 – Характеристика одного комлекту ресорного підвішування

Гнучкість ресорного підвішування візка обчислимо за формулою [ 2, с. 177]:

![]() , (6.8)

, (6.8)

Гнучкість ресорного підвішування візка становитиме:

– при порожньому вагоні

![]() м/кН

м/кН ![]() мм/т;

мм/т;

– при завантаженому вагоні

![]() м/кН

м/кН ![]() мм/т.

мм/т.

6.2 Розрахунок пружин на міцність

Розрахунок пружин на міцність виконують за допустимими напруженнями для ІІІ-го розрахункового режиму [ 2, с. 192]:

![]() , (6.9)

, (6.9)

де ![]() – напруження від дії вертикального і горизонтального навантажень відповідно;

– напруження від дії вертикального і горизонтального навантажень відповідно;

![]() – допустимі напруження для ІІІ-го розрахункового режиму, допустимі напруження за ІІІ-м режимом вибирають, виходячи з границі витривалості матеріала, тобто для матеріалу пружин, сталі 60C2XФА,

– допустимі напруження для ІІІ-го розрахункового режиму, допустимі напруження за ІІІ-м режимом вибирають, виходячи з границі витривалості матеріала, тобто для матеріалу пружин, сталі 60C2XФА, ![]() МПа.

МПа.

Напруження від дії вертикального навантаження обчислимо за формулою [ 2, с. 191]:

![]() , (6.10)

, (6.10)

де ![]() – розрахункове навантаження на пружину;

– розрахункове навантаження на пружину;

![]() – поправочний коефіцієнт, що залежить від індексу пружини.

– поправочний коефіцієнт, що залежить від індексу пружини.

Навантаження ![]() обчислимо за формулою:

обчислимо за формулою:

![]() , (6.11)

, (6.11)

де ![]() – відповідно максимальне статичне розрахункове навантаження на пружину та вертикальна динамічна добавка.

– відповідно максимальне статичне розрахункове навантаження на пружину та вертикальна динамічна добавка.

Розрахункове статичне навантаження на кожну пружину знайдемо, виходячи з максимального статичного навантаження на комплект ![]() кН, та враховуючи те, що комплект складається з 5-и дворядних пружин жорсткості (

кН, та враховуючи те, що комплект складається з 5-и дворядних пружин жорсткості (![]() ) і 2-х підклинових дворядних пружин жорсткості (

) і 2-х підклинових дворядних пружин жорсткості (![]() ).

).

Навантаження на кожну з дворядних пружин дістанемо у виді:

– підклинова пружина

![]() , (6.12)

, (6.12)

![]() кН;

кН;

– інші пружини

![]() , (6.13)

, (6.13)

![]() кН;

кН;

Вертикальне статичне навантаження на кожну пружину дістанемо у виді:

– зовнішня пружина

![]() , (6.14)

, (6.14)

або

![]() , (6.15)

, (6.15)

![]() кН,

кН,

або

![]() кН;

кН;

– внутрішня підклинова пружина

![]() , (6.16)

, (6.16)

![]() кН;

кН;

– внутрішня пружина

![]() , (6.17)

, (6.17)

![]() кН.

кН.

Динамічну вертикальну добавку на кожну пружину обчислимо за формулою:

![]() , (6.18)

, (6.18)

де ![]() – коефіцієнт вертикальної динаміки обресорених частин візка.

– коефіцієнт вертикальної динаміки обресорених частин візка.

Коефіцієнт вертикальної динаміки обчислимо за формулою (4.4):

![]()

![]()

Тоді вертикальне розрахункове навантаження на кожну пружину становитиме:

– зовнішня пружина

![]() кН;

кН;

– внутрішня підклинова пружина

![]() кН;

кН;

– внутрішня пружина

![]() кН.

кН.

Поправочний коефіцієнт обчислимо за формулою [ 2, с. 191]:

![]() , (6.19)

, (6.19)

![]() ;

;

![]() ;

;

![]() .

.

Тоді напруження в матеріалі пружини від розрахункового вертикального навантаження за формулою (6.10) становлять:

– зовнішня пружина

![]() Па

Па ![]() МПа;

МПа;

– внутрішня підклинова пружина

![]() Па

Па ![]() МПа;

МПа;

– внутрішня пружина

![]() Па

Па ![]() МПа.

МПа.

Напруження в матеріалі пружин від горизонтального навантаження знайдемо за формулою [2, с. 191]:

![]() , (6.20)

, (6.20)

де ![]() – розрахункова горизонтальна сила на пружину, визначається як 50 % бокової сили вагона, згідно з пунктом 2.3.2 [2] бокова сила, що дорівнює різниці центробіжної сили і горизонтальної складової сили ваги, що виникає внаслідок підвіщення зовнішньої рейки, з урахуванням коефіцієнтів динамічності для вантажних вагонів приймається рівною 7,5 % від вертикального навантаження, отже горизонтальне навантаження на пружину знайдемо у виді:

– розрахункова горизонтальна сила на пружину, визначається як 50 % бокової сили вагона, згідно з пунктом 2.3.2 [2] бокова сила, що дорівнює різниці центробіжної сили і горизонтальної складової сили ваги, що виникає внаслідок підвіщення зовнішньої рейки, з урахуванням коефіцієнтів динамічності для вантажних вагонів приймається рівною 7,5 % від вертикального навантаження, отже горизонтальне навантаження на пружину знайдемо у виді:

![]() , (6.21)

, (6.21)

![]() , (6.22)

, (6.22)

, (6.23)

, (6.23)

![]() , (6.24)

, (6.24)

![]() , (6.25)

, (6.25)

![]() , (6.26)

, (6.26)

![]() , (6.27)

, (6.27)

де ![]() – висота пружини під вертикальним навантаженням.

– висота пружини під вертикальним навантаженням.

Висоту пружини ![]() знайдемо за формулою [ 2, с. 181]:

знайдемо за формулою [ 2, с. 181]:

![]() , (6.28)

, (6.28)

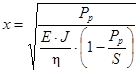

Подальший розрахунок виконуємо лише для зовнішньої пружини, а для решти зводимо до таблиці 6.2

![]() мм,

мм,

![]() ,

, ![]() ,

,

![]() ,

,

![]() м4

,

м4

,

![]()

![]()

![]() кН

кН

![]() Па

Па ![]() МПа

МПа

Дані, отримані після розрахунку інших пружин зводимо в таблицю 6.2.

Таблиця 6.2

| Параметр |

Значення для пружини |

||

| Зовнішня пружина |

Внутрішня пружина (під клином) |

Внутрішня пружина |

|

| 1 |

2 |

3 |

4 |

|

|

265 |

265 |

235 |

| Діаметр пруткка |

27 |

21 |

24 |

|

|

173 |

117 |

114 |

| Число робочих витків |

4,5 |

6,5 |

5,5 |

| Індекс пружини |

6,407 |

5,571 |

4,750 |

|

|

45,5 |

45,5 |

17,5 |

|

|

192,5 |

192,5 |

193,5 |

|

|

0,0787 |

0,0806 |

0,0983 |

|

|

4,20 |

4,60 |

5,620 |

|

|

15,69 |

14,33 |

11,73 |

|

|

0,26·10-7 |

0,10·10-7 |

0,16·10-7 |

|

|

4,715·106 |

3,07·106 |

4,58·106 |

|

|

13,4 |

10,92 |

23,8 |

|

|

6,21 |

8,65 |

9,14 |

|

|

1,106 |

1,124 |

1,148 |

|

|

5,025 |

4,095 |

8,925 |

|

|

200 |

286 |

273 |

Сумарні напруження для кожної з пружин становлять:

– зовнішня пружина

![]() ;

;

– внутрішня підклинова

![]() ;

;

– внутрішня

![]() .

.

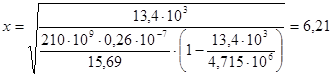

6.3 Обчислення коефіцієнтів відносного тертя

Відносне тертя за одне повне коливання визначається з виразу:

![]() , (6.29)

, (6.29)

, (6.30)

, (6.30)

де ![]() і

і ![]() – коефіцієнти тертя між поверхнями клину, що дотикаються до фрикційної планки та надресорної балки, приймаємо рівними 0,31;

– коефіцієнти тертя між поверхнями клину, що дотикаються до фрикційної планки та надресорної балки, приймаємо рівними 0,31;

![]() - число клинів у комплекті,

- число клинів у комплекті, ![]() ;

;![]()

![]() – число пружин в комплекті,

– число пружин в комплекті, ![]() ;

;

![]() – число пружин під одним клином,

– число пружин під одним клином, ![]() .

.

![]() .

.

7. ВПИСУВАННЯ ВІЗКА В ГАБАРИТ

Під вписуванням візка в габарит мається на увазі визначення за встановленою методикою допустимих у даному габариті будівельних розмірів відповідних частин спроектованого візка.

Відповідно ГОСТ 9238-83 візки всіх вантажних вагонів (за виключенням вагонів, що будуються за габаритом 03-ВМ), незалежно від габариту, за яким будується кузов, - будуються за габаритом 02-ВМ з нижнім обрисом, приведеним на кресленні 15д ГОСТ 9238-83.з

Для визначення допустимого будівельного обрису проектуємого візка необхідно виконати розрахунок можливих статичних понижень і горизонтальних поперечних переміщень, виходячи з особливостей конструкції і встановлених норм спрацювання вузлів візка.

Найменші допустимі вертикальні будівельні розміри проектуємого візка понизу отримують шляхом збільшення вертикальних розмірів габариту рухомого складу на величину можливого в експлуатації статичного паралельного пониження візка внаслідок максимального нормованого зносу його частин, а для обресорених деталей – й внаслідок рівномірної осадки ресор.

Максимальні допустимі горизонтальні будівельні розміри візка отримують шляхом зменшення розмірів габариту рухомого складу з кожного боку на величину поперечних зміщень елементів візка з урахуванням їх допустимих спрацювань.

Розрахунки проводимо у відповідності [4] і [5].

7.1 Вихідні дані для розрахунку

Для проведення розрахунків складаємо таблицю вихідних даних у відповідності з формою П.1.1 [5, с.37]. Дані до таблиці приймаємо у відповідності з пп. 2.1-2.5, правилами ремонту вантажних вагонів і даних про вертикальні пониження і горизонтальні поперечні зміщення вантажних вагонів [5, додаток 5], виходячи з вписування спроектованого візка в габарит 02-ВМ.

Таблиця 7.1– Вихідні дані для розрахунку

| Найменування |

Код |

Позначення |

Числове значення |

|

| Габарит візка |

1 |

02-ВМ (15д) |

||

| База візка, м |

4 |

р |

1,85 |

|

| Максимальний діаметр нових коліс, мм |

30 |

Dmax |

950 |

|

| Мінімальний діаметр гранично зношених коліс, мм |

31 |

Dmin |

844 |

|

| Мінімально допустима відстань між внутрішніми гранями бандажів коліс (колія 1435), мм |

32 |

|

1358 |

|

| Мінімально допустима товщина гребеня бандажу по рівню верха голівок рельсів (колія 1435), мм |

33 |

t2 |

26 |

|

| Можливе поперечне зміщення букси відносно осі колісної пари, мм |

37 |

q' |

1 |

|

| Можливе поперечне зміщення рами візка відносно букси, мм |

38 |

q'’ |

2 |

|

| Найбільш можливе поперечне зміщення рами візка відносно колісної пари, мм |

39 |

q |

3 |

|

| Можливе поперечне зміщення із центрального положення надресорної балки відносно середини бокової рами, мм |

40 |

w' |

24 |

|

| Теж п’ятника відносно підп’ятника, мм |

41 |

w'є |

4 |

|

| Зниження букси відносно осі колісної пари зносу підшипника, осьової шийки по радіусу, мм |

44 |

Dh1 |

0 |

|

| Допустимий вертикальний знос п’ятника і підп’ятника, мм |

50 |

Dh4 |

5 |

|

| Найменування |

Код |

Позначення |

Числове значення |

|

| Зниження рами візка відносно букси вертикального зносу опірних поверхонь, мм |

46 |

Dh2 |

2 |

|

| Залишкове просідання надбуксових ресор – гумометалевих елементів, мм |

52 |

f02 |

3 |

|

| Залишкове просідання ресор, мм |

53 |

f02 |

12 |

|

| Відстань від напрямляючого перерізу візка до внутрішнього перерізу №0 (переріз по осі колісної пари), м |

76 |

|

0 |

|

| Відстань від напрямляючого перерізу візка до його внутрішнього перерізу №1 (середній переріз рами візка), м |

77 |

|

0,925 |

|

| Відстань від напрямляючого перерізу візка до його внутрішнього перерізу №2 (переріз по надресорній балці), м |

78 |

|

0,82 |

|