| Похожие рефераты | Скачать .docx |

Дипломная работа: Проект автотранспортного парка для техобслуживания автомобилей

Введение

1.Исследовательская часть и технико-экономическое обоснование задания на проектирование (реконструкция).

1.1 Общая Характеристика А.Т.П.

2. Расчетно-технологическая часть.

3.Организационная часть

3.1 Технологическая карта оборудования и орг.оснастки размещенных на проектируемом участке .

3.2 ![]() Колёса и шины

Колёса и шины

4. Ремонт раздаточной коробки ГАЗ-66

4.1 Назначение и устройство раздаточной коробки ГАЗ-66

4.2 Неисправности коробки передач и раздаточной коробки

4.3 Главная передача, дифференциал, полуоси (приводные валы) и ступицы ведущих колёс

4.4 Основы организации ТО и ТР автомобилей при централизованном управлении производства (ЦУП)

4.5 Схема управления производством с применением (ЦУП).

4.6 Перевозка грузов на поддонах и контейнерах.

5. Охрана труда, техника безопасности, противопожарная защита и экология окружающей среды.

5.1 Общие правила и мероприятия по технике безопасности

на территории АТП.

5.2 Противопожарная защита

5.3 Экология окружающей среды

6. Экономическая часть

Заключение.

Список литературы.

Введение

Автомобильный транспорт играет важную роль в экономике страны. Автомобильный транспорт является массовым видом транспорта, особенно эффективным и удобным при перевозке грузов и пассажиров на относительно небольшие расстояния. Преимущество его перед другими видами транспорта – это возможность доставки грузов и пассажиров что называется ˝ с места до места˝, т.е. с места погрузки до места доставки.

На автомобильный транспорт приходится, в общем, около 80% общего количества перевозимых грузов. Так как автомобили перевозят грузы, по сравнению с другими видами транспорта, на небольшие расстояния, то удельный вес грузооборота автомобильным транспортом в Казахстане составляет 7-8% от общего грузооборота страны. В некоторых развитых странах Евросоюза этот показатель доходит до 75%. Поэтому недавняя забастовка работников автотранспорта в Италии буквально парализовала страну и привела к много миллиардным потерям в экономике.

Развитие автомобильных перевозок в Республике Казахстан сдерживается различными факторами, в частности, недостаточно развитой сетью автомобильных дорог и их невысоким качеством, структурой подвижного состава. Правительство Республики Казахстан уделяет большое внимание развитию автомобильного транспорта. Расширяется сеть автодорог внутри страны и для сообщений с соседними странами. Качество вновь строящихся дорог соответствует мировым стандартам. Автомобильный парк непрерывно растет и пополняется лучшим подвижным составом отечественного и зарубежного производства, конструкция которого имеет высокую надежность.

Все выпускаемые грузовые автомобили комплектуются автоприцепами, чтобы при их эксплуатации снизить стоимость грузоперевозок.

В связи с изменением экономических условий и разукрупнением предприятий в республике, расширением сети межпроизводственных связей, но уменьшением объемов партий транспортируемых грузов, возрастает роль автомобиля как наиболее мобильного и доступного транспортного средства.

Изменение экономических условий, развитие республики, вызывает потребность пересмотра структуры парка автомобилей, снижения эксплуатационных затрат. Рациональная организация перевозок, грамотная эксплуатация и техническое обслуживание являются определяющими условиями увеличения срока службы и повышения производительности работы автотранспортных средств. Увеличение товарооборота в республике приводит к росту автомобильного парка, который в свою очередь требует резкого повышения производительности труда при обслуживании и ремонте подвижного состава, а усложнение конструкции – повышения квалификации ремонтно-обслуживающего персонала.

Простои подвижного состава из-за технических неисправностей вызывают значительные потери в народном хозяйстве. Эти затраты и потери могут быть значительно уменьшены. Путем широкой механизации и автоматизации производственных процессов, а также совершенствования организации и управления производством. Своевременное проведение ТО и других технических воздействий также приводит к увеличению срока службы основных агрегатов, деталей и узлов автомобиля, уменьшает затраты на ремонт, и экономит время.

В процессе работы происходит изменение технического состояния автомобиля и его агрегатов, которое может привести к частичной или полной потере работоспособности. Существует два способа обеспечения работоспособности автомобилей в эксплуатации при наименьших суммарных и трудовых затратах и потерях времени: поддерживание работоспособности называемое техническим обслуживанием (ТО) и восстановление работоспособности называемое ремонтом.

Основная цель ТО автомобиля состоит в предупреждении и отдалении момента достижения предельного состояния. Это обеспечивается, во-первых, предупреждением возникновения отказа путем контроля и доведения параметров технического состояния автомобилей (агрегата, механизма) до номинальных или близких к ним значений; во-вторых, предупреждением момента наступления отказа в результате уменьшения интенсивности изменения параметра технического состояния, снижения темпа изнашивания сопряженных деталей благодаря проведению смазочных, регулировочных, крепежных и других работ.

Ремонт предназначен для восстановления и поддержания работоспособности механизма, узла, агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по потребности (при достижении изделием предельного состояния) и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ. Характерные для работ по ремонту являются их значительная трудоемкость, стоимость, необходимость в частичной или полной разборке изделие для восстановления или замене деталей, использование при ремонте достаточно сложного станочного, сварочного, окрасочного и другого оборудования.

Поскольку задача автомобильного транспорта состоит в удовлетворении потребностей в перевозках в заданные сроки и в требуемом объеме для ее решения необходимы транспортные средства определенного типа и производственная база, обеспечивающая их хранение, ТО и ремонт. Для решения этих задач создаются автотранспортные предприятия различного назначения: грузовые, таксопарки, автобусные парки, спец назначения и др. Методы организации и управления производством ТО и ТР подвижного состава на этих АТП определяются быстрорастущими масштабами и сложностью современного производства. В настоящее время количество автомобилей на АТП достигает 310 единиц. В этих условиях организация эффективной работы технической службы этого предприятия, обеспечивает качественное и быстрое выполнение ТО и ремонт подвижного состава становится одним из решающих факторов нормальной работы АТП.

1.Исс ледовательская часть и технико-экономическое обоснование задания на проектирование (реконструкция).

1.1 Общая Характеристика А.Т.П.

В г. Атбасаре в районе северной промзоны отведен земельный участок площадью 6800м2 , на котором размещено АТП ТОО «Аксамит» с подвижным составом в 190 ед. основу которого составляют грузопассажирские автомобили КамАЗ, МАЗ, ЗИЛы, ГАЗ 3307, ГАЗ 33-09, («Садко») и 4 машины ГАЗ -66; имеются 17 автобусов в том числе. По форме организации производственной деятельности данное АТП относится к комплексной автотранспортной организации, обеспечивающей выполнение транспортной работы, хранение и неполный, частичный объем работ по ТО и ТР подвижного состава. Численность работающих - около 200 человек. Режим работы – односменный с пятидневной рабочей неделей. Застройка участка – одноэтажная, кроме административного здания (2 этажа). Степень застройки участка автотранспортными предприятием составляет примерно 60%. Застройка участка – павильонная (разобщенная). К преимуществам этого способа относится уменьшение пожарной безопасности и упрощение планировочного решения. С целью повышения техники безопасности, при движении автомобилей по территории, предусмотрена односторонняя кольцевая схема движения, обеспечивающая отсутствие встреч и пересечений. Территорию, занимаемую АТП можно условно разделить на три зоны:

1 – эксплуатационная зона (зона хранения) с открытой и закрытой стоянками;

2 – ремонтная зона, в которую входят производственные участки ТР: малярный, обивочный, сварочный, кузовной, плотницкий, компрессорный, агрегатный, медницкий, аккумуляторный, электротехнический, по ремонту двигателя, топливной аппаратуры, ремонта ходовой части, раздаточной коробки и раздаточной коробки, шиномонтажный и вулканизационный, а также зоны диагностики, (Д1,Д2,Д3.) ТО-1. ТО-2 и ТР

3 – вспомогательные помещения: административное здание, столовая, складские помещения, контрольно-технический пункт (КТП) – в котором расположены комната отдыха водителей, комната техника-механика, медпункт, комната охраны. КТП расположено рядом с въездными и выездными воротами АТП. Имеется также помещение для ежедневного обслуживания (Е.О.) подвижного состава, в котором расположены: линия Е.О., трансформаторная, электрощитовая, компрессорная, склад масел и насосная, бытовые помещения, комнаты мастеров. Далее расположена шиномонтажная (пункт перестановки колес) с подъемником. Для удобства обслуживания эти помещения расположены рядом со стоянками и выездом с территории автотранспортного предприятия. В углу территории между помещением Е.О. и административным зданием вкопана пожарная емкость объемом 30м3 . Автотранспортное предприятие занимается в основном грузоперевозками по области и за ее пределами, обслуживая потребности госпредприятий, акционерных обществ, крупных сельхозпроизводителей и других заказчиков на договорной основе. Годовой объем грузоперевозок АТП в денежном выражении составляет более 0,5 млрд. тенге. В связи с имеющимся в районе растущим спросом на пассажирские перевозки, в перспективе планируется расширение АТП за счет организации пассажирских перевозок.

Общее руководство деятельностью А.Т.П осуществляет директор, которому непосредственно подчиняются руководители служб и отделов: главный инженер, зам. директора по эксплуатации, зам. директора по общим вопросам, главный бухгалтер, начальник планового отдела, начальник отдела кадров, а также юрист, специалист по маркетингу и инженер по организации труда (О.Т.) и технике безопасности (Т.Б.).

Работоспособное состояние подвижного состава обеспечивается производственно-технической службой, возглавляемой главным инженером. В нее входят: техотдел, гараж, производственные участки, отдел безопасности движения, отдел главного механика.

Производственная служба несет ответственность за своевременное и качественное выполнение технического обслуживания и ремонта, с соблюдением установленных нормативов, соблюдение нормативно-технической документации по техническому обслуживанию и ремонту. При этом подразделения службы главного механика отвечают за качественное содержание производственных помещений, оснащенность предприятия технологическим оборудованием, оснасткой, инструментом, своевременное и качественное выполнение их технического обслуживания и ремонта (кран-балки, подъемники, станки, стенды, контрольно-испытательное оборудование, компрессоры и т.п.), за техническое обеспечение хранения подвижного состава (подставки и т.п.).

Начальник производства и его службы отвечают за качественное выполнение диагностических работ и выполнение ТО и ТР подвижного состава. Служба безопасности движения – за соблюдение требований Правил дорожного движения и другой нормативно-технической документации по безопасности движения. Техотдел – за предоставление и разработку нормативно-технической документации по техническому обслуживанию и ремонту, контроль над выполнением ее требований, организация рабочих мест. Подразделения технического контроля – за проведение контроля технического состояния подвижного состава, технологического оборудования, оснастки и инструмента, ремфонда, своевременное и качественное выполнение ТО и ремонта подвижного состава и технологического ремонта оборудования, за проведение контроля качества получаемых запасных частей и эксплуатационных материалов. Хранение подвижного состава и своевременный выпуск его на линию в работоспособном состоянии, соблюдение действующей нормативно-технической документации.

Службы зам. директора по эксплуатации несут ответственность за качественное хранение в межсменное время и своевременный выпуск на линию работоспособного подвижного состава, соблюдение на линии правил технической эксплуатации, необходимых режимов погрузки, выгрузки и движения, обеспечивающих работоспособное состояние и сохранность подвижного состава. Кроме производственно-технических служб за эффективную работу АТП отвечает отдел кадров, обеспечивающий укомплектованность АТП квалифицированными водителями, ремонтно-обслуживающим персоналом и другими специалистами и отвечающий за воспитание и стабильность коллективов подразделений. Подразделения материально-технического снабжения обеспечивают предприятие запасными частями и эксплуатационными материалами необходимого качества и номенклатуры, оснащают предприятие технологическим оборудованием, оснасткой, инструментом.

Плановый отдел и бухгалтерия обеспечивают учет и отчетность, проведение анализа и планирование показателей обеспечения работоспособного состояния подвижного состава. Кроме того, на предприятии имеется: юрист, обеспечивающий грамотное заключение договоров и соблюдение основ законодательства о труде; специалист по маркетингу, помогающий работать предприятию в рыночных условиях; инженер по ОТ и ТБ, помогающий в эффективной организации труда и отвечающий за организацию и выполнение правил безопасности и производственной санитарии.

1.2 Обеспечение санитарных норм, правил техники безопасности, пожарной безопасности на участке по ремонту раздаточной коробки

На участке предусмотрена приточно-вытяжная вентиляция помещения. Для этого установлено два вентилятора: один – приточный, другой – вытяжной. Естественный приток воздуха в помещение участка в холодное время года устраивают только при избытке тепла, способного нагревать приточный воздух до температуры +10 -18 С. В теплое время приток воздуха должен быть преимущественно естественным.

Для поддержания теплого режима внутри участка устанавливаются дополнительные регистры отопления.

На участке установлена раковина для мытья рук со сливом в канализацию, электрический рукосушитель, шкафы бытовые для одежды. Имеются также два порошковых огнетушителя, подвод сжатого воздуха.

При ремонте раздаточной коробки должны соблюдаться основные меры безопасности:

- узлы и агрегаты, подлежащие ремонту, должны быть установлены на прочные подставки или стеллажи, исключающие возможность какого-либо перемещения и падения их самих и ремонтируемых узлов;

- моечные машины при их очистке от шлака должны быть отключены от электросети;

- запрещено применение неисправного незаземленного электроинструмента и оборудования;

- запрещается на сварочных и наплавочных работах использование кислородных баллонов с просроченным сроком испытаний, со следами масла, жирных веществ, а также ацетиленовых генераторов без водяных затворов;

- при испытании на стенде раздаточной коробки, распределители должны быть прочно закреплены и надежно соединены с приводом стенда. Регулировочные работы и устранение неисправностей на проверяемых агрегатах проводятся лишь после выключения привода стенда и полной остановки вращающихся частей;

- для оказания первой помощи при несчастных случаях на участках ремонта раздаточной коробки должна находиться аптечка с медикаментами и инструкция по оказанию первой помощи;

- работники участка должны регулярно проходить инструктаж по ТБ;

- на рабочем месте аппаратурщика должен находиться комплект одежды: хлорвиниловые нарукавники, резиновый фартук, резиновые перчатки.

1.3 Обеспечение технической документацией и специалистами

На рабочем месте аппаратурщика должна находиться следующая техническая документация:

- технические условия на разборку, сборку и ремонт раздаточной коробки;

- технические требования на ремонт и испытания раздаточной коробки;

-операционно-технологические карты на техническое обслуживание и ремонт раздаточной коробки;

- инструкция по технике безопасности при ремонте раздаточной коробки автомобилей.

Для улучшения работы участка принимаем в штат участка еще одного слесаря - аппаратурщика 3-го разряда (для взаимной подмены на период отпуска, болезни и т.д.). Кроме того, при этом появится возможность подготавливать приборы, агрегаты и т.п. не только для обслуживаемых АТП, но и для промежуточного склада с целью увеличения оборотного фонда, а также для выполнения заказов сторонних организаций на обслуживание и ремонт раздаточной коробки.

1.4 Обоснование задания на проектирование участка ТО и ТР раздаточной коробки

Участок по ремонту раздаточной коробки в АТП района расположен в главном цехе ремонтной зоны отдельно от участка по ремонту двигателей и поэтому занимает небольшую площадь –35м2 , при этом суммарная площадь занимаемая технологическим оборудованием, технологической и организационной оснасткой составляет примерно 34,2м2 .

Площадь участка не позволяет устанавливать необходимое дополнительное оборудование и оснастку. На участке имеется всего одно рабочее место слесаря - аппаратурщика, которое обслуживает специалист 5 разряда, работающий в одну смену. Часть установленного оборудования и оснастки устарела, имеет длительные сроки эксплуатации, изношено и часто выходит из строя. Например, стенд контрольно-испытательный для проверки раздаточной коробки. Естественное освещение участка недостаточное, в связи с тем, что на участке имеется только два небольших окна. Тепловой режим участка не соответствует нормам, так как батарей отопления недостаточно. Имеется слабая вытяжная вентиляция, без притока свежего воздуха. На участке нет заточного станка, ларей для отходов и обтирочного материала. Не продумана расстановка оборудования и оргоснасти, схема движения исполнителей и ремфонда по участку при выполнении работ. Все это приводит к снижению производительности труда на участке, увеличению сроков ремонта и ТО, неполному соблюдению технических требований при выполнении работ, несоблюдению санитарных норм и т.п.

2. Расчетно-т ехнологическая часть

Одним из важнейших принципов рациональной организации ТО и ремонта автомобилей является применение обоснованных нормативов выполнения профилактических и ремонтных работ. Существует следующие нормативы: периодичности ТО, трудоемкости ТО и ремонта, продолжительности ТО и ремонта, а также ресурса до капительного ремонта (КР).

Эти нормативы корректируются: в зависимости от конкретных условий эксплуатации, модификации подвижного состава и особенностей организации его работы, природно-климатических условий, пробега с начала эксплуатации, уровня концентрации подвижного состава.

Корректирование режимов пробега до технических воздействий

Исходные данные: Условия эксплуатации:

- село с населением до 8000 жителей и за пределами пригородной зоны (более 180 км. от границ города).

- дорожное покрытие: асфальт, битумоминеральные смеси.

- рельеф местности - равнинный. Природно-климатические условия -Северный Казахстан.

- агрессивность окружающей среды - умеренно-агрессивная.

- списочный состав парка – 190 единиц. (автобусы, грузовые автомобили, )

-

- АСС -190 ед.

L T0 1 - 3200 км.

L T0 .2 - 14500км.

LKp - 160.000 км.

LССФ - 250 км.

Исходя из вышеперечисленных исходных данных, принимаем:

Выбор коэффициентов корректирования

К1 =0,9

К2 =1,15

К3ТО =0,9

К3КР =0,9

Определить результирующий коэффициент по пробегу

КРТО-2 =К1 *К3ТО =0,9*0,9=0,81

КРКР =К1 *К2 *К3кр =0,9*1,15*0,9=0,93

Определяем скорректирование режимов пробега

LТО-1 =LТО-1 *КРТО =3200*0,81=3456км

LТО-2 =LТО-2 *КРТО =14500*0,81=11520км

LКР =LКР *КРТР =160000*0,93=143640км

Кратность пробегов к среднесуточному пробегу L=250км

Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега (LСС ф) через целое число рабочих дней, то пробеги до ТО-1, ТО-2; и КР должны быть кратны LСС ф и между собой. Кратность пробегов Х=Lр /Lссф (число рабочих дней, через которое планируется проведение ТО-1) составит: ХТ о-1=LР то-1/LссФ= 3456/250=14,4(14дней)

Тогда откорректированная величина пробега до ТО-1, с учётом кратности к Lссф( ХТО -і=14) составит:

LK TO 1 = Lссф* XTO 1 = 250 *14=3360 (км)

Откорректированная величина пробега до ТО-2, с учётом кратности Х=ТО-1/ТО-2=4/1=4 составит:

LK TO -2 =LK TO .1 *X=3360*4=13440 км

После определения расчётной величины пробега до капитального ремонта (LР кр=160000 км) проверяется его кратность с периодичностью ТО-2

Хкр= Lр кр/LK TO -2 =143640км/13440=10,7 Принимаем Хкр=11

Отсюда откорректированная величина пробега до капитального ремонта:

LK kp= LK TO -2* XK p=13440*l 1=147840

После определения откорректированной величины пробега до капитального ремонта проверяется его кратность с переоличностью ТО-1

ХК р= LK KP / LK TO 1 =147840/3360=44

Кратность пробега для КР к среднесуточному пробегу - LС сф составит

LK kp/ LСС Ф=147840/250=616

Таким образом пробеги до ТО-1; ТО-2 и ТР кратны Lссф и между собой. Результаты расчетов пробегов автомобиля автобус до технического воздействия сведены в таблицу 1.

![]() Результаты расчётов пробега до технических воздействий

Результаты расчётов пробега до технических воздействий

Таблица 1.

| Виды пробега | Обозначения | Пробег, км | ||

| Нормативный | Откорректированный | Принятый к расчету | ||

| Среднесуточный | Lcco | ----- | ----- | 250 |

| До ТО-1 | Lto-i | 3200 | 3360 | 240*14/3360 |

| До ТО-2 | LtO-2 | 14500 | 13440 | 3360*4/13440 |

| До 110 КР | Lrp | 160000 | 143640 | 147840 |

Корректирование удельной трудоемкости технических воздействий.

Выбор нормативной удельной трудоемкости (ч/час/1000 км.) Нормативы трудоемкости ТО и ТР автомобилей расчитаные на АТП с 150-300 ед. подвижного состава одного типа при пробеге 50-75 % с начала эксплуатации до первого капитального ремонта.

Т н Е O =0,6 (ч/час./1000км.)

Тн то .1 =4,2(ч/час./1000 км.)

ТТО -2=19,6(ч/часЛ000 км.)

ТН тр=6,7(ч/час./1000 км.)

Выбор коэффициентов корректирования удельной трудоемкости:

Нормативы удельной трудоемкости технических воздействий также корректируются в зависимости от следующих факторов:

— условий эксплуатации—К1 .

— модификации подвижного состава и организации его работы—К2 .

— природно-климатических условий—К3 .

— пробега с начала эксплуатации—К4 .

— размеров АТП—К5 .

Определяем КР по удельной трудоемкости

К РТО = К2 *К5 =1,00*1,20=1,32

КРТР =К1 *К2 *К3 *К4 *К5 =1,1*1,00*1,1*1,0*1,20=1,6698

Определяем скорректирование удельной трудоемкости

Тео =Тео *КРТО =0,6*1,20=0,72ч/ч

ТТО-1 =ТТО-1 *КРТО =4,2*1,20=5,04ч/ч

ТТО-2 =ТТО-2 *КРТО =4,2*1,20=5,04ч/ч

Ттр =Ттр *КРТР =6,7*1,6698=11,187

Результат расчета удельной трудоемкости сводим в таблицу 2.

Таблица. 2

| Вид воздействия | Нормативная трудоемкость | Расчетная трудоемкость |

| ЕТО | 0,6 | 0,72 чел.-ч |

| ТО-1 | 4,2 | 5,04 чел.-ч |

| ТО-2 | 19,6 | 23,52 чел.-ч |

| ТР | 6,7/1000 км (на 1000км.пробега) | 11,187 чел.-ч/1000 км (на 1000км.пробега) |

Расчет производственной программы по техническому обслуживанию и ремонту за год по парку

Определение количества технических воздействий за цикл.

Nкр(ц) =LK кр / LK KP =147840/147840=1

NТО-2(Ц) =LK K p/ LK TO _2 - NKP (ц) =147840/13440-1=10

где: I/кр- скорректированный пробег автомобиля до 1го капитального ремонта (см.таб 1) LK T 0 -2- пробег автомобиля до ТО-2 (см.таб 1)

NT o-iif=LK Kp/ ЬК то-г NKPU - NTO -2 U =l 47840/3360-1 -10=33

Neo4= LK kp/ ^һссф^ 147840/240=616 - отношение пробега до КР к сред

несуточному пробегу.

где: Ьк ,ф- скорректированный пробег автомобиля до ТО-1 (см.таб 1)

Определение годового пробега одного автомобиля

где: Dp- количество рабочих дней в году; ЬСС ф- среднесуточный пробег автомобиля.

Dp = DK - DB -Dn = 366 - 104 - 6= 256 дн

где: DK = 366 (количество календарных дней в году) DB = 104 (число выходных дней в году) Dn = 6 (число праздничных дней в году) отсюда L2 =256-240=61440 км.

Определение коэффициента перехода от цикла к году. (Количество ремонтных воздействий за год, в зависимости от их кратности.)

G=L2 /LKp =61440/147840=0.41

Определение количества технических воздействия за год на один автомобиль. Количество капитальных ремонтов за год на 1 автомобиль

NK 1 .r =NkTu G=l -0,41=0,41

Количество ТО-2 за год на 1 автомобиль.

NT o-2r=NTO -2 u G=10 -0,41 =4,1

Количество ТО-1 за год на 1 автомобиль.

NT 0 .lr =NT 0 .,u G = 33 -0,41 = 13,53

Количество ЕО за год на 1 автомобиль.

NE or=NE ou G = 616 • 0,41 = 253

Определение количества технических воздействий по парку за год. Количество капитальных ремонтов за год по парку составит

NKPn =NKPr Acc =0,41- 120=49,2 Количество ТО-2 за год по парку составит: NT 0 -2n=N то-2гАсс =4,1 • 120=492 Количество ТО-1 за год по парку составит: NT o-in=NT o-.rAcc = 13,53 • 120= 1624 Количество ЕО за год по парку составит: NE on=NE orAcc = 253 • 120= 30360

Определение количества технических воздействий за сутки по парку

Количество ТО-2 за сутки по парку составит:

NT o-2cv-,=N то-2пЯ>рз=492 /256 = 2

Количество ТО-1 за сутки по парку составит:

NTo-icyr=NT o.,n /DP 3= 1624/256 = 6,4

Количество ЕО за сутки по парку составит:

Nr.;oc>T =N EOn/Dpn = 30360/120 = 253

Количество капитальных ремонтов (КР) за сутки по парку составит:

NKpcyT =NKpn /Dp 3 =49,2/256=0,20

Определение годовой трудоемкости технических воздействий по парк) и трудоемкости самообслуживания

Определение трудоемкости каждого вида технического обслуживания и ремонта

Трудоемкость ЕО за год по парку составит:

SEO=NE onTK Eo= 30360 • 0,63 = 19127 чел.-ч

Трудоемкость ТО-1 за год по парку составит:

ST o-i=NT o-inTK To.i= 1624 • 4,41 = 7162 чел.-ч

Трудоемкость ТО-2 за год по парку составит: STO-2=NT o-2nTK To.2 = 492 • 20,58 =10126 чел.-ч

Трудоемкость ремонта за год по парку на 1000 пробега составит: ST p=L2 Acc TK T p/1000= 61440 • 120 • 10,05/1000 = 74097 чел.-ч

Определение трудоемкости технических воздействий по парку за год

Sr = SEO+ ST oi+ StO-2+ Stp

Sr =19127+7162+10126+74097=1105124/4 ac.

Определение трудоемкости на самообслуживание

ТсАМ= Sr *KC AM

Sr =1105124/4 ac.

Ксам=П,4%

Тсам=1 10512-11,4/100= 12599 ч/час.

Определение обшей трудоемкости технических воздействий по парку за год

Tr=Sr +TC AM=l 10512+12599=123111 ч/час.

Расчет численности производственных рабочих.

На основании определенной в п.4 годовой трудоемкости технических воздействий по парку и трудоемкости самообслуживания находим необходимое число рабочих для выполнения годовой производственной программы (объема работ по ТО и ТР.)

Штатное число рабочих необходимое для выполнения рассчитанной годовой программы ремонтных воздействий по парку определяется по формуле:

Pm=Sr/Oiii [3]

Где Sr — общий годовой объем работ технических воздействий по парку. В чел/часах.

Фш — годовой фонд времени штатного рабочего, (часов).

Тг=123111 чел.час.

Для рабочих производственных участков и линий ЕО, ТО и ТР принимаем

Фш=1830 часов, (таблица 41.2) [1]

Отсюда: Рш=123111/1830=68 (человек).

Расчет площади производственного участка по ТО и ТР системы смазки.

Производственная площадь участка ТО и ТР системы смазки рассчитывается исходя из технологической карты оборудования размещенного на участке.

Фактическая суммарная площадь занимаемая Техническим-оборудованием, технологической и организационной оснасткой согласно ведомости оборудования участка составляет:

14,2м2 Кп=4,0.

Отсюда площадь проектируемого участка составит:

Sy4=l4,2-4,0=56,8=60 м2 .

Исходя из этого принимаем размеры участка: длина 10,0м, ширина 6,0м;

Расчет естественного освещения.

При проведении работ важную роль рациональное устройство освещения, которое должно обеспечивать достаточную освещенность рабочей поверхности позволяющее следить за объектом, за работой оборудования. Естественное освещение в помещении предусмотрено через окна в наружных стенах.

Отношение площади световых проемов к площади пола - коэффициент естественного освещения (К.Е.О.) должно быть 0,20 - 0,30. Так как г. Новоишимка расположен южнее 60° северной широты (52°) принимаем КЕО-0,20. [7]

Отсюда общая площадь окон на участках: Ғок. = Ғпол.* К.Е.О. Ғок. = 60м2 «0,20= 12м2 При планировке участка принимаем 3 окна площадью по 5-5,5м~ каждое.

Расчет искусственного освещения.

При расчете искусственного освещения определяем количество ламп, светильников и их размещение по участку. Для этого сначала рассчитываем общую световую мощность ламп по формуле:

Wocb. = Ғпол. • R,

где F - площадь пола участка;

R — норма расхода электроэнергии (принимаем 0,014 квт /и). [8] Отсюда Wocb. = 60 • 0,014 = 0,84квт/час в год. Рассчитываем мощность установленных ламп освещения в час:

2352 квт/час /2100 = 1,120 квт.

Исходя из этого, устанавливаем на участке светильники с люминесцентными лампами 80 ватт каждая. Количество ламп:

0,84 квт. = 1120ватт : 60 ватт =18 шт. В каждом светильнике 2 лампы. Итого устанавливаем 9 светильников по 2 лампы (60 ватт каждая).

3.1 Технологическая карта оборудования и орг.оснастки размещенных на проектируемом участке.

Таблица.3

| поз | Наименование | Ко-во | тип | Краткая техническая характеристика | Габаритные размеры в плане, мм. Зан.площадь м2 | Стоимость тенге |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Ларь для отходов | 1 | — | — | 1000•600 (0,6 м2 ) | 14500 *(1) |

| 2 | Заточный станок |

1 | и-138а | Два круга диаметром 300мм Электродвигатель №=1,5 квт. |

812•480 (0,4 м2 ) |

32000 *(1) |

| 3 | Ларь для обтирочных материалов |

1 | 5133 | — | 1100•700 (0,77 м2 ) |

16000 *(1) |

| 4 | Ванна для мойки деталей |

1 | ОМ- -640- -160 |

Передвижная для промывки деталей и узлов Вместимость ванны-80л. |

1250•620 (0,8 м2 ) (с открытыми крышками) |

30000 |

| 5 | Стеллаж для деталей | 4 | 5153 | — | 1500•450 (0,7 м2 ) |

26000 *(1) |

| 6 | Верстак слесарный | 2 | 5101 | С тисами. | 1400•750 (1,05 м2 ) |

46000 *(1) |

| 7 | Пресс 10т. Настольный с набором приспособлений (со столом) |

1 | 2153 | — | 600•800 (0,5 м2 ) |

52000 *(1) |

| 8 | Станок настольно сверлильный (со столом) | 1 | НС- -12А | Наибольший диаметр сверления -12мм. Электродвигатель №-0,6квт. | 600•800 (0,5 м2 ) |

23000 |

| 9 | Шкаф для инс-трументов и шиномонтажных приспособлений. | 1 | — | 1500•450 (0,7 м2 ) |

19500 | |

| 10 | Стеллаж для запасных частей. | 1 | 5154 | — | 1500•600 (0,9 м2 ) |

26000 *(1) |

| 11 | Стол. | 1 | — | 1400•800 (1,12м2 ) |

14500 *(1) |

|

| 12 | Прибор для очистки и испытания форсунок. | 1 | Э-203 | Настольный. Проверяемые форсунки с диаметром ввертной части 14 и 18мм. Масса 7кг |

355•230 (на столе поз.11) |

8000 |

| 13 | Контрольно испытательный стенд для проверки раздаточной коробки. | 1 | КИ- -532м | 960•985 (0,95м2 ) |

72000 *(1) |

|

| 14 | Шкаф сушильный электрический с подставкой | 1 | СНОЛ 2,5/2,5 |

820•700 (0,57м2 ) |

26400 | |

| 15 | Шкаф для приборов и набор слесаря аппаратурщика | 1 | 400•250 (0,1 м2 ) |

5000 *(1) |

||

| 16 | Станок универсальный фрезерный | 1 | ОКС-918 | 920*220 (0,2м2 ) |

30000 | |

| 17 | Набор инструмента слесаря -аппаратурщика | 1 | ПИМ- -1424 |

(в шкафу поз 18) | 3800 | |

| 18 | Инструмент для технического обслуживания автомобилей (комплект) | 1 | И-111 | (в шкафу поз 18) | 3500 | |

| 19 | Раковина для мытья рук. |

1 | 500•300 (0,15м2 ) |

4500 *(1) |

||

| 20 | Эклектрический рукосушитель | 1 | 2100 *(1) |

|||

| 21 | Лампы искусственного освещения |

7 | 3100 *(4) |

|||

| 22 | Огнетушитель порошковый | 2 | ОГП-5 | *(2) | ||

| 23 | Шкаф бытовой для одежды | 2 | 600•300 (0,18м2 ) |

5300 *(2) |

||

| 24 | Стенд для балансировки колёс грузового автомобиля | СБК-345 | 300*200 | 0,6 |

Условные обозначения: *-дополнительно установленное оборудование,

(количество).

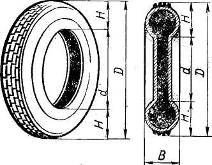

Устройство колес грузовых автомобилей. Колесо автомобиля состоит из диска и обода. Обод колеса грузовых автомобилей плоский, имеет два бортовых кольца, из которых одно съемное (рис. 1, а). Съемное бортовое кольцо закреплено на ободе разрезным съемным замочным кольцом (ГАЗ-66).

У автобусов ЛАЗ колесо имеет уширенный обод с коническими полками и съемное разрезное бортовое кольцо, одновременно выполняющее функции замочного кольца. На грузовых автомобилях обод колеса неразборный. Кроме двух бортов, посередине имеется углубление, используемое для монтажа покрышки на обод. На дисках колес выполнены конические отверстия, которыми колесо устанавливают на шпильки ступицы. Гайки колес также имеют конус. Совпадением конусов гаек с конусными отверстиями на дисках обеспечивается точная установка колес (рис. 2).

У грузовых автомобилей на заднюю ось с каждой стороны устанавливают по два колеса. Внутренние колеса закреплены на шпильках колпачковыми гайками (футорками) с внутренней и наружной резьбой, а наружные колеса — гайками с конусом. Для предотвращения самоотвертывания гаек при ускорении и торможении автомобиля на некоторых грузовых автомобилях гайки левой стороны имеют левую резьбу, а гайки правой стороны — правую.

Для обеспечения легкости управления автомобилем, его устойчивости и равномерного износа шин передние колеса должны иметь

Рис.1 а

| а — с плоским ободом; б — с глубоким ободом; / — съемное разрезное Сортовое кольцо; 2 — коническая полка; 3 — съемное неразрезное бортовое кольцо; 4 — диск; 5 — углубление; б — коническое отверстие. |

|

Рис. 2. Крепление колес автомобиля:

а — легковых автомобилей и передних колес грузовых автомобилей; б — задних колес грузовых автомобилей; / — диск колеса; 2 и 7—ступицы колес; 3 — шпилька ступицы; 4 —гайка; 5 — диск наружного колеса; 6 — диск внутреннего колеса; 8 —гайка с конусом; 9 — колпачковая гайка.

![]() Определенные углы установки,

т. е. передние колеса и шкворни поворотных цапф устанавливают в определенное положение. Конструкция передней оси позволяет получить развал и схождение передних колес, поперечный (боковой) и продольный углы наклона шкворней.

Определенные углы установки,

т. е. передние колеса и шкворни поворотных цапф устанавливают в определенное положение. Конструкция передней оси позволяет получить развал и схождение передних колес, поперечный (боковой) и продольный углы наклона шкворней.

Развал колес (рис. 3) —это наклон плоскости вращения колеса к вертикали. Если верхняя часть колеса наклонена от автомобиля наружу, развал положителен, если внутрь — отрицателен. У автомобиля ЛАЗ развал колес должен быть Г ±0,25°.

![]() Рис.3

Углы установки передних колес:

Рис.3

Углы установки передних колес:

а— развал колеса и поперечный наклон шкворня; б — продольный наклон шкворня; в — схождение и наибольшие углы поворота колес.

Поперечный наклон шкворня — это наклон его верхнего конца внутрь (к середине балки переднего моста) Угол измеренный между осью шкворня и вертикалью в поперечной плоскости, должен быть 8° ±0,5° (ЛАЗ).

Продольный наклон шкворня — это наклон верхнего конца шкворня назад от вертикали, он должен быть 2,5° ±0,5° (ЛA3).

Схождение колес — это установка их в плоскости вращения под углом к продольной оси автомобиля. У автомобиля ЛАЗ схождение колес (разность расстояний А и Б между внутренними краями шин, измеренных в одной горизонтальной плоскости) равно 1,5...3,0 мм.

Поперечный наклон шкворня и положительный развал колес облегчают управление автомобилем. Продольный наклон шкворня обеспечивает устойчивость движущегося автомобиля. Схождение не дает возможности колесам, имеющим положительный развал, катиться по расходящимся дугам. У каждой модели автомобиля свои углы установки колес, значения которых указывают в технической характеристике автомобилей.

У грузовых автомобилей все указанные углы, кроме схождения / колес, не регулируются и обеспечиваются точностью изготовления соответствующих сопряженных деталей на заводе. У легковых автомобилей с независимой подвеской передних колес развал схождение колес и углы наклона шкворней можно регулировать. Большое значение имеет правильное смазывание колес. Для смазывания подшипников ступиц передних колес применяют специальную консистентную смазку для подшипников колес.

Скользящие и резьбовые пальцы, втулки подвески, подшипники шкворней поворотных цапф и шаровые шарниры поворотных стоек смазывают густой смазкой через имеющиеся для этой цели масленки.

Рессорные листы смазывают графитной смазкой. По мере необходимости следует доливать жидкость в амортизаторы. Эта жидкость состоит из смеси минеральных масел. Она должна обладать низкой температурой застывания, невысокой вязкостью, мало изменяющейся от температуры, и хорошей смазывающей способностью. В наибольшей мере таким требованиям удовлетворяет смесь трансформаторного и турбинного масел.

Для телескопических амортизаторов рекомендуется смесь 50% трансформаторного и 50% турбинного масел или амортизаторная жидкость АЖ-12Т.

Автомобильные шины. Шины поглощают толчки от неровностей дороги, значительно разгружая детали подвески.

На современных автомобилях устанавливают пневматические шины, которые бывают камерными и бескамерными.

На автобусе ЛАЗ применяют камерную шину, состоящую из покрышки, камеры с вентилем и ободной ленты, предохраняющей камеру от истирания ободом колеса и защемления краями покрышки.

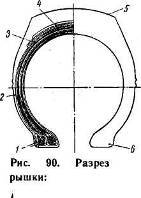

Покрышка (рис. 90) состоит из каркаса 3, подушечного слоя 4, протектора 5, боковин 2 и бортов 6. Каркас изготовляют из нескольких слоев прорезиненной ткани — корда —и прочно присоединяют к жестким бортам, крепящим покрышку на ободе колеса. В бортах заделаны сердечники (кольца) 1 из стальной проволоки, обернутой лентой. Кольца предотвращают растягивание бортов и не дают возможности шине соскакивать с колеса.

Подушечный слой резины, лежащий между протектором и каркасом, предохраняет последний от повреждений. Рисунок протектора зависит от назначения покрышки, например, для работы в условиях бездорожья (мягкий грунт, песок, снег) применяют шины с крупным рисунком протектора, на хороших дорогах — с мелким рисунком.

1 — сердечник борта (проволочное кольцо); 2 —боковина; 3 —каркас; 4 — подушечный слой; 5 — протектор; 6 — борт.

В покрышках типа Р и PC нити корда расположены по кратчайшему расстоянию между бортами; такое расположение называется радиальным. В этих покрышках нити в смежных слоях не перекрещиваются, нагрузка от внутреннего давления на нити уменьшается по сравнению с обычными шинами вдвое, уменьшается также их нагрев. Для увеличения прочности шин Р и PC подушечный слой изготавливают из трех — шести слоев малорастяжимого металлического или вискозного корда, нити которого расположены почти вдоль окружности.

|

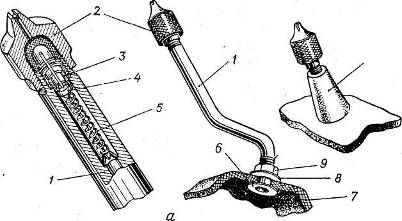

Рис. 5. Вентили:

а — металлический; б — резинометаллический; / — корпус; 2 — колпачок-ключик; 3 —ниппель; 4 — клапан; 5 — пружина; 6 —уплотнительная шайба; 7—камера; 8 — шайба вентиля; 9 — гайка; 10 —резиновый корпус.

|

Рис.4. Покрышка РС

Покрышка типа PC (рис.4) имеет съемный протектор, состоящий из нескольких колец. Кольца изготавливают из прочной протекторной резины, упрочненной металлокордом. При износе протектора кольца заменяют. При этом устанавливаемое кольцо должно иметь тот же рисунок и такой же износ, как и остальные кольца.

Даже незначительное уменьшение давления воздуха в этих шинах может привести к проворачиванию колец и порче шины.

Камера — замкнутый резиновый рукав, в который накачивают воздух через вмонтированный в него вентиль (рис. 5) — клапан, пропускающий воздух только в камеру.

Основные детали вентиля — резино-металлический или металлический корпус /, золотник, состоящий из ниппеля 3 и клапана 4 с пружиной 5, и колпачок 2. При накачивании шины клапан от давления воздуха, преодолевая силу упругости пружины, открывается, а при прекращении подачи воздуха пружина закрывает клапан, и, следовательно, выход воздуха из камеры становится невозможным. Для облегчения накачивания воздуха насосом для шин наконечник его шланга снабжен стержнем, который при соединении шланга с вентилем принудительно открывает клапан. Когда наконечник шланга отвертывают с вентиля, клапан освобождается.

Шины имеют маркировку. На боковой поверхности покрышки и камеры наносят их размеры в дюймах. Первое число обозначает ширину профиля В, второе — диаметр d обода колеса (рис. 6).

Размеры шин и давление воздуха в них приведены в табл. 7.

Таблица 7

| Модель автомобиля | Размер шин | Давление воздуха в шинах колес, кПа (кгс/см2 ) | Тип шины | ||

| мм | ДЮЙМЫ | передних | задних | ||

ГАЗ-66 ЛАЗ ГАЗ-24 «Волга» |

240X508 260X508 185X355 |

8,25-Х 20 9,0X20 7,35X14 |

280 (2,8) 350 (3,5) 170 (1,7) |

430 (4,3) 500 (5,0) 170 (1,7) |

Камерная » Камерная или бескамерная |

На некоторых шинах диаметры профиля и обода обозначены в миллиметрах (260X508). Кроме размера шины, на покрышке поставлено клеймо с указанием завода, выпустившего шину 7 месяца и года выпуска и номера: О IV 78, 25007884, где О — Омский завод, IV — апрель, 78 — год выпуска и затем номер покрышки.

|

| Рис. 7. Бескамерная шина: |

Рис. 6. Размеры шины:

D — наружный диаметр; d — внутренний даметр; В к И — ширина и высота профиля.

Применяются и бескамерные шины (рис. 7), состоящие только из покрышки. В отличие от обычной покрышки, в бескамерной шине на бортовой части снаружи нанесены кольцевые уплотнители из эластичной резины с несколькими буртиками по окружности. На внутренней поверхности бескамерной шины нанесен герметизирующий слой воздухонепроницаемой резины.

Обод колеса с бескамерной шиной должен быть герметичным. Вентиль закреплен непосредственно к ободу, для уплотнения применяют резиновые прокладки. Кромки борта должны быть ровными. Бескамерная шина в случае потери герметичности может быть использована как обычная покрышка, внутрь которой, вкладывают камеру.

Правила демонтажа, монтажа и эксплуатации шин следующие. Перед установкой шины на обод колеса грузового автомобиля в покрышку вкладывают камеру и ободную ленту. Собранную шину надевают на обод колеса, в отверстие обода вставляют вентиль. Приподняв шину со стороны вентиля, надевают ее противоположную сторону на обод, устанавливают бортовое кольцо, а затем замочное, вдавливая его в канавку до полной посадки. Смонтированные колеса помещают в защитное ограждение и накачивают воздух до тех пор, пока давление не достигнет 60... 150 кПа (0,6—1,5 кгс/см2 ). После этого борт покрышки расправляют ударами деревянного молотка по наружному краю замочного кольца. Борт шины должен полностью сесть на полки обода и кольца. После этого накачивают воздух в шину, создавая давление, указанное в инструкции по эксплуатации автомобиля.

|

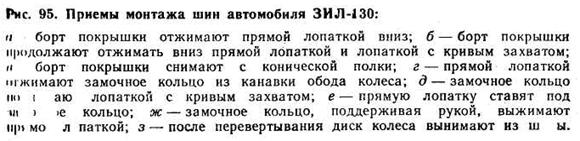

При демонтаже шины необходимо полностью выпустить воздух из нее, а затем, пользуясь монтажными лопатками, снимать замочное и бортовое кольца приемами.

Вначале прямой лопаткой отжимают борт вниз (рис. 95, а). Затем в образовавшийся паз вводят лопатку с кривым захватом (рис. 95, б) и, передвигая по окружности обода обе лопатки, отделяют борт покрышки от замочного кольца (рис. 95, в).

Замочное кольцо отжимают прямой лопаткой (рис. 95, г), приподнимают вверх лопаткой с кривым захватом (рис. 95, д) и, удерживая в этом положении, плоскую лопатку вводят с торца под замочное кольцо (рис. 95, е). Затем, поддерживая замочное кольцо рукой, прямой лопаткой выводят его из углубления обода (рис. 95, ж). Снимают неразрезное бортовое кольцо и, перевернуть покрышку, снимают борт покрышки с конической полки обода (рис. 95, э).

Монтаж шины на обод колеса легкового автомобиля начинают с установки покрышки. Покрышку одним бортом надевают на обод колеса, после чего в нее вкладывают камеру. При этом необходимо сначала вставить вентиль в отверстие обода, а затем всю камеру заложить в покрышку. После этого покрышку с одной стороны сжимают так, чтобы второй борт находился в самом глубоком месте обода, и монтажными лопатками постепенно перекидывают второй борт за край обода. Это нужно делать осторожно, чтобы монтажной лопаткой не прижать камеру. Затем накачивают шину воздухом до нормы и проверяют, чтобы борт покрышки был плотно прижат к бортам обода.

Монтаж бескамерных шин нужно выполнять с особой осторожностью, не допуская повреждения бортов, так как может нарушиться герметичность шины. Для облегчения посадки шины h;iобод применяют обжимную ленту. После накачивания воздухом шину погружают в ванну с водой для проверки герметичности. Если ванны нет, то участок между бортом шины и закраиной обода колеса смачивают мыльной водой.

Подбирать новые шины для установки на автомобиль необходимо с одинаковым рисунком протектора. Покрышки, бывшие в употреблении, нужно подбирать по рисунку протектора и по степени износа. Износ передних и задних шин неодинаков. Чтобы износ шин был равномерным, их необходимо периодически через каждые 5000...6000 км переставлять согласно заводской инструкции.

Для каждой модели автомобиля установлена норма давления воздуха в шинах. Нормы давления воздуха в шинах приведены в табл. 7. Допускается отклонение от норм в небольших пределах: для грузовых автомобилей ±20 кПа (0,2 кгс/см2 ), для легковых ±10 кПа (0,1 кгс/см2 ). Более значительные отклонения в сторону уменьшения или увеличения давления сокращают срок службы шин.

Увеличение давления воздуха приводит к перегрузке нитей каркаса и их разрушению, протектор при этом изнашивается неравномерно. Еще более опасно уменьшение давления; снижение давления на 25% сокращает срок службы шин на 50%.

Категорически запрещается езда на спущенных шинах (даже на коротком расстоянии), так как может полностью разрушиться покрышка. Перед выездом из автотранспортного предприятия и в пути необходимо следить за давлением воздуха в шинах. Давление в шинах проверяется только манометром. Воздух в шины накачивают при помощи компрессора.

На каждом автомобиле шины рассчитаны на определенную нагрузку. Увеличение нагрузки приводит к увеличению прогиба шины, вследствие этого при работе шины происходит перегрев, износ каркаса и отслаивание протектора. Перегруженная шина мри наезде на различные предметы легко разрушается. Перегрузка шин может произойти при перевозке груза, превышающего нормы нагрузки на автомобиль, неправильном размещении груза в кузове (смещение груза на одну сторону или назад), где на одной шине при спаренных шинах, использовании М1ин неодинакового диаметра.

Эксплуатация покрышек, имеющих пробоины и другие механические повреждения, приводит к попаданию влаги в каркас и его загниванию. Такую покрышку нельзя будет отремонтировать. Покрышки, имеющие даже незначительные механические повреждения, необходимо сдавать в ремонт.

При вращении колеса возникают большие инерционные силы. Если масса колеса по окружности будет неодинакова, то появляется биение и покрышка постепенно разрушается. На многих автомобилях, в том числе ГАЗ-66, автобуса Паз и ЛАЗ, для балансировки колес имеются грузики, которые можно перемещать по окружности обода.

Мастерство вождения автомобиля, правильный выбор режима работы шин в различных условиях могут значительно увеличить их пробег. Езда с большой скоростью на поворотах и по плохим дорогам, резкое торможение и строгание автомобиля, пробуксовывание колес, езда по трамвайным рельсам и вплотную к бровке тротуара вызывают порчу и быстрое изнашивание шин. Во время работы и при постановке автомобиля в гараж нужно избегать наезда па разлитые нефтепродукты, так как они разрушают резину. При постановке автомобиля на длительное время шины необходимо разгрузить, устанавливая автомобиль на козелки.

Ошиповка шин (применение шипов противоскольжения) нужнадля улучшения сцепления шин с дорогой. Шипы изготовляются in твердых сплавов. Они устанавливаются в шине при помощи особого пневматического пистолета. Высота шипа над поверхностью шины 1,5...2 мм. Тормозной путь при езде на шинах с шипами сокращается почти вдвое. Особенно эффективны шипы при движении но обледенелым и укатанным снежным дорогам. Шипы, как показывает опыт их применения, служат в течение «30 000 км пробега. Ил дорогах с твердым сухим покрытием, очищенным от снега, шины с шипами выгоды не дают.

Эксплуатация автомобиля в условиях бездорожья требует применения дополнительных средств повышения проходимости, к которым относятся звеньевые и траковые цепи противоскольжения, металлические колейные сетки и др. Наиболее распространенным средством являются цепи противоскольжения. Цепи должны быть хорошо натянуты и закреплены.

Неисправности ходовой части. К основным неисправностям относятся изнашивание деталей шарнирных соединений подвески, изнашивание деталей амортизаторов и течь жидкости из них, поломка листов рессор и пружин подвески, нарушение углов установки передних колес.

Изнашивание деталей подвески — шкворней, их втулок, подшипников, резьбовых втулок и пальцев — происходит вследствие длительной эксплуатации. Оно ухудшает управляемость автомобилем и повышает износ шин передних колес. Изношенные детали заменяют новыми.

Поломка листов рессор и пружин независимой подвески происходит главным образом от неосторожного вождения и перегрузки автомобиля.

В результате неосторожной езды в колесах могут быть погнуты диски или ободья. При незатянутых шпильках и гайках колес отверстия дисков под шпильки крепления разрабатываются и диски приходят в негодность. Неисправные колеса заменяются новыми.

Неисправности шин: износ, проколы и порезы, расслоение и разрыв каркаса. Чаще всего шины ускоренно изнашиваются из-за несоблюдения норм давления воздуха в них.

Конструктивные особенности и эксплуатационные свойства автомобильных шин

Автомобильное колесо, и шина в частности, является важным элементом, влияющим на основные эксплуатационные показатели автомобиля: динамичность, проходимость, безопасность, плавность хода и экономичность. Специфика автомобильной шины заключается в том, что она является продуктом другой отрасли, далекой от автомобилестроения. Для лучшего понимания процессов изменения эксплуатационных свойств автомобиля, инженер должен хорошо представлять не только устройство шины, но и технологию изготовления, существенно влияющую на свойства автомобильной шины.

Основными конструктивными элементами шины служат каркас из корда, бортовые кольца и резина с различным набором свойств, в зависимости от места ее расположения в шине. Материалом корда является кордовая ткань, состоящая из параллельно расположенных прочных нитей основы, переплетенных тонкими нитями утка. Нити основы могут быть вискозными, капроновыми, нейлоновыми и т. д. В качестве нитей может использоваться стальная проволока. Бортовые кольца на всех типах шин изготавливают из стальной проволоки, обеспечивающей надежное удержание шины на ободе.

Резина представляет собой смесь каучуков, вулканизирующих веществ (сера, селен и т. д.), веществ, ускоряющих вулканизацию (окись цинка, щелочь и т. д.), усилителей (сажа, каолин и т. д.), мягчителей (парафин, канифоль и др.), противостарителей. Всего в состав резины может входить более 20 наименований веществ, количество их определяется рецептурой резины, обеспечивающей получение определенных ее свойств.

Резина приготовляется механическим перемешиванием входящих в нее компонентов путем многократного пропускания через каскад шнеков и валков. Следует знать, что концентрация многих компонентов, сильно влияющих на свойства резины, не превышает одного процента.

Для воздухонепроницаемой резины используют особые виды каучука; после перемешивания смесь продавливается сквозь сито, очищающее резину от посторонних частичек, которые могут разрывать камеру или герметизирующий слой бескамерной шины.

Технология сборки шины существенно зависит от ее конструкции. Различают диагональные и радиальные шины. В радиальных шинах нити корда, проходя от одного борта до другого, располагаются в диаметральных плоскостях, т. е. имеют радиальное направление. В диагональных шинах нити корда образуют с диаметральной плоскостью угол порядка 50°. Каркас диагональной шины всегда имеет четное число слоев корда, послойно имеющих зеркальное направление нитей. Наложенные друг на друга нити корда в просвете образуют ромбы (рис. 2.46, а). Ромб является легкодеформируемой фигурой, что обеспечивает высокую эластичность шины. Однако пересекающиеся нити могут перетирать друг друга, и для повышения прочности приходится в каркас вводить много слоев корда. Это утяжеляет шину, увеличивает гистерезисные потери при деформации шины при ее качении, вызывает нагрев шины и увеличение коэффициента сопротивления качению.

|

Рис. 2.46. Расположение нитей корда в зоне беговой дорожки диагональной (а) и радиальной (б) шины

В радиальной шине нити каркаса не пересекаются друг с другом, поэтому боковина может быть тоньше. В коронной части шины (в зоне беговой дорожки) имеются пояса корда, нити которых расположены под углами, противоположными друг другу. При этом, как видно на рис. 2.46, б, склеенные нити корда образуют в просвете треугольник. В отличие от ромба, треугольник является «жесткой» фигурой, поэтому радиальная шина, оставаясь легкодеформируемой в радиальном направлении, имеет плохо деформируемую беговую дорожку под действием боковых сил. В силу всего этого, радиальная шина имеет гораздо больший коэффициент сопротивления боковому уводу, меньше нагревается при движении, имеет меньший коэффициент сопротивления качения. Однако технология изготовления радиальной шины существенно сложнее технологии изготовления шины диагональной.

Таким образом, делаем вывод: качество автомобильных шин зависит и от состава резины, и от тщательности сборки. Если слои корда будут состыкованы неаккуратно, если слои корда и резины плохо прикатаны, и между ними будет оставаться воздух или водяной конденсат (в цехе сборки обычно большая влажность из-за утечек пара, используемого для вулканизации), то долговечность шины будет низкой. Несмотря на то, что по индивидуальному номеру шины может быть установлен ее сборщик, который несет персональную ответственность за качество сборки, выпускаемые шины обычно имеют большой разброс по качеству и долговечности.

Под долговечностью автомобильных шин обычно понимают срок их службы и наработки до полного износа рисунка протектора или выхода из строя из-за разрывов каркаса и расслоений. Имеются данные, что по износу протектора выбывает из эксплуатации около 70 % шин, а по разрыву каркаса и другим эксплуатационным повреждениям — около 30 %.

Связь интенсивности износа шины и крутящего момента, воздействующего на колесо, выражается степенной зависимостью с показателем степени 2...3. Таким образом, ведущие колёса,при равных прочих условиях, изнашиваются быстрее, чем ведомые. Износ шин автомобиля тягача больше износа шин одиночного автомобиля. Тормозной момент сильнее сказывается на износе шин, поскольку при торможении трущиеся участки шины по времени находятся в контакте с дорогой дольше, чем при буксовании шины. Нагрев участков шины будет больше, а соответственно, и интенсивность износа выше.

Рис. 2.47. Зависимость срока службы Рис. 2.48. Зависимость срока службы шины от радиальной нагрузки шины от давления воздуха

На рис. 2.47, по данным разных авторов, испытывавших различные шины, усреднено представлена зависимость срока службы шины от радиальной нагрузки (в процентах превышения номинального значения нагрузки). Как следует из графика, превышение на 50 % нормальной нагрузки на колесо сокращает срок службы шины примерно вдвое.

Специфическим вариантом радиальной перегрузки шины являются динамические нагрузки вследствие дисбаланса колеса. Признаком несбалансированности колеса служит износ протектора шины. Дисбаланс колеса зависит как от самой шины, так и обода, и ступицы колеса.

Внутреннее давление воздуха в шине весьма существенно влияет на ее долговечность. Оптимальное значение давления воздуха устанавливается заводом-изготовителем на основании доводочных испытаний автомобиля с учетом требований управляемости, плавности хода и долговечности самой шины. Усреднено, характер влияния давления воздуха в шине на ее ресурс показан на рис. 2.48.

При снижении давления воздуха в шине увеличивается деформация каркаса и за счет гистерезисных потерь повышается температура шины при ее работе. Как следствие, снижается прочность шинных материалов, возможны расслоения, перетирания нитей корда. Износ протектора получается неравномерным (больше изнашивается плечевая зона шины).

4. Ремонт раздаточной коробки ГАЗ-66

4.1 Назначение и устройство раздаточной коробки ГАЗ-66

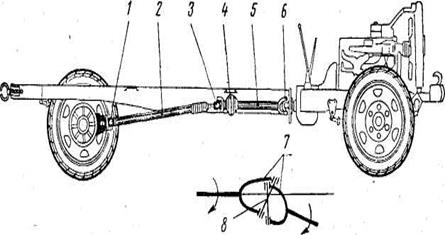

Для повышения проходимости автомобилей все их мосты делают ведущими. На таких автомобилях, кроме коробки передач, устанавливается раздаточная коробка, назначение которой состоит в том, чтобы передать крутящий момент от двигателя равномерно ко всем ведущим мостам. В раздаточной коробке имеется понижающая передача для увеличения усилий на ведущих колесах и устройство для включения и выключения переднего ведущего моста. Одна из раздаточных коробок изображена на рис. 8 (автомобиль ГАЗ-66).

От коробки передач движение при помощи карданной передачи передается через фланец на ведущий вал / раздаточной коробки. На ведущем валу на шлицах установлена шестерня прямой и понижающей передач 2. На промежуточном валу 4 жестко закреплена шестерня понижающей передачи 8 и на шлицах установлена передвижная шестерня 5 включения переднего моста. На валу привода переднего моста 7 на шлицах неподвижно закреплена шестерня.

Передний мост включается перемещением передвижной шестерни промежуточного вала назад. При прямой передаче шестерня ведущего вала по шлицам перемещается назад, и ее зубья входят в зацепление с внутренними зубьями шестерни ведомого вала. Понижающая передача включается перемещением шестерни ведущего вала вперед, при этом зубья входят в зацепление с шестерней промежуточного вала.

![]()

Рис. 8. Раздаточная коробка автомобиля ГАЗ-66:

/— ведущий вал; 2 — шестерня включения прямой и понижающей передач; 3 — вал привода заднего моста; 4 — промежуточный вал; 5 — шестерня включения переднего моста; 6 — картер; 7—вал привода переднего моста; 8 —шестерня понижающей передачи.

Механизм переключения передач размещен на крышке и состоит из двух ползунов и вилок, которые приводятся в действие от двух дополнительных рычагов в кабине водителя. Перед включением понижающей передачи в раздаточной коробке необходимо включить передний мост, иначе передача не включится.

Для того чтобы не включить низшую передачу раздаточной коробки, когда выключен передний мост, в отверстии корпуса установлено блокирующее устройство с двумя штифтами и пружиной. Это устраняет возможность перегрузки заднего ведущего моста большим крутящим моментом при включении понижающей передачи раздаточной коробки.

Передний мост может быть включен без понижающей передачи. Для удержания шестерен во включенном или выключенном положении применяются шариковые фиксаторы.

На трехосном автомобиле ГАЗ-66-с приводом на все колеса ' установлена раздаточная коробка с двумя передачами, прямой и понижающей. Передний мост включается автоматически электропневматическим клапаном при включении понижающей передачи в раздаточной коробке. При включении прямой передачи передний мост выключается принудительно переключателем, установленным на переднем щитке приборов. Включение переднего моста сопровождается загоранием контрольной лампы на щитке приборов.

В раздаточных коробках трехосных автомобилей Урал-375Д и КрАЗ-255Б установлен межосевой дифференциал, распределяющий подводимый к нему от двигателя через коробку передач крутящий момент между средним и задним ведущими мостами. Раздаточная коробка этих автомобилей двухступенчатая, с высшей и низшей передачами.

Для смазывания коробки передач и раздаточной коробки применяют специальные трансмиссионные масла, рекомендуемые в заводских инструкциях (например, ТАп-15, ТА-10 и др.). Эти масла обладают повышенной вязкостью и низкой температурой застывания.

4.2 Неисправности коробки передач и раздаточной коробки

Впроцессе эксплуатации автомобиля детали, особенно шестерни и детали механизма переключения, интенсивно изнашиваются. Вследствие этого могут возникнуть такие неисправности, как самопроизвольное выключение передач, затрудненное включение и выключение, повышенный шум при движении автомобиля.

Самопроизвольно передачи выключаются при сильном износе зубьев шестерен и деталей фиксирующего устройства коробки передач и раздаточной коробки. Неисправность устраняют заменой деталей.

Затруднения при включении и выключении передач возникают вследствие износа подшипников и шлицевых соединений, вызывающих перекосы шестерен, или нарушения регулировки механизма управления коробкой передач и раздаточной коробки.

Повышенный шум в коробке передач и раздаточной коробке может возникнуть из-за недостатка масла в картере, износа подшипников, зубьев и посадочных мест шестерен.

Карданная передача

Карданная передача (рис. 9) соединяет коробку передач и главную передачу, оси валов которых расположены в разных плоскостях и расстояние между ними во время движения автомобиля постоянно меняется. Это вызвано тем, что коробка передач жестко прикреплена к двигателю, неподвижно установленному на раме автомобиля, а его ведущий мост присоединен к раме на рессорах, которые, пружиня, допускают изменение расстояния между мостом и рамой. Передача крутящего момента в таких условиях возможна лишь при наличии карданных шарниров (карданов) и скользящих шлицевых соединений.

Рис. 9. Расположение карданной передачи на автомобиле:

/, 3 и 6 — карданные шарниры; 2 — главный вал; 4 — промежуточная опора; 5— промежуточный вал; 7 — вилки; 8 — крестовина.

Карданная передача автомобиля ГАЗ-66 показана на рис. 10. На автомобилях, где расстояние между коробкой передач и главной передачей велико, применяют два карданных вала — промежуточный 5 и главный 10. Промежуточный вал позволяет сделать главный вал более коротким и жестким и уменьшить возможность его вибрации. Промежуточный вал, соединенный с ведомым валом коробки передач карданом, подвешивают на опоре, которая состоит из корпуса, прикрепленного к поперечине рамы, и шарикового подшипника 21, закрытого стальными штампованными крышками и сальниками. Подшипник с крышками установлен в резиновой подушке 6.

На главном карданном валу устанавливают два кардана. Через передний на вал передается вращательное движение с переменной частотой. Для устранения возникающей неравномерности вращения на другом конце вала устанавливают задний кардан. Каждый кардан состоит из крестовины 3 и двух вилок 14 и 17. Кардан, имеющий скользящий наконечник, называют универсальным карданом. Игольчатые подшипники, установленные в отверстиях вилок, уменьшают трение цапф крестовины. Шлицевое (телескопическое) соединение 13 промежуточного вала позволяет изменить длину карданной передачи, так как во время движения расстояние между коробкой передач и ведущим мостом изменяется не только по вертикали, но и по горизонтали. Шлицевой наконечник универсального кардана входит в шлицевую втулку, приваренную к заднему концу промежуточного вала. Шлицевая втулка заполняется смазочным материалом через пресс-масленку 11 и уплотняется обоймой сальников 8, которая навернута на промежуточный вал 5. Для установки вилок карданов в одной плоскости на валу 5 и универсальном кардане нанесены метки в виде стрелок.

Карданная передача автомобиля ГАЗ-66- устроена так же, как и карданная передача автомобиля ГАЗ-66.

![]()

\

Рис. 10. Карданная передача автомобиля ГАЗ-66:

/ — предохранительный клапан; 2 — крышка игольчатого подшипника; 3 — крестовина; 4 — пробковый сальник игольчатого подшипника; 5 — промежуточный карданный вал; 6 —резиновая подушка опоры; 7 — войлочный сальник подшипника опоры; 8 — обойма сальников скользящей вилки; 9 — скользящая вилка; 10-. главный карданный вал; // и 15 —пресс-масленка; 12 — шариковый подшипник; 13 — шлицевое соединение промежуточного вала; 14 и 17 — вилки; 16 — игольчатый подшипник.

На автомобиле ГАЗ-66 карданная передача состоит из трех карданных валов с двумя карданными шарнирами на каждом. Промежуточный вал 4 (рис. 11) передает крутящий момент от коробки передач к раздаточной коробке, передний вал 3 — от раздаточной коробки к переднему мосту и задний вал 6 — от раздаточной коробки к заднему ведущему мосту.

Карданная передача автомобиля ГАЗ-66- состоит из четырех карданных валов с двумя карданными шарнирами на каждом. Промежуточный вал 2 передает крутящий момент от коробки передач / к раздаточной коробке 3, вал 8 переднего моста — от раздаточной коробки к переднему ведущему мосту 9, а валы 4 и 6 — к среднему 5 и заднему 7 мостам.

На трехосном автомобиле Урал-375Д карданная передача выполнена аналогично карданной передаче автомобиля ГАЗ-66-, на автомобиле КрАЗ-255Б с приводом на все три оси применяют передачу с параллельным приводом среднего и заднего ведущих мостов.

![]()

Рис. 11. Карданная передача автомобиля ГАЗ-66:

1 — передний ведущий мост; 2 — коробка передач; 3 —передний карданный вал; 4 —промежуточный карданный вал; . 5 —раздаточная коробка; 6 — задний карданный вал; 7 —задний ведущий мост.

Игольчатые подшипники крестовин карданов смазывают при помощи пресс-масленок, ввернутых в резьбовое отверстие в центре крестовины. С противоположной стороны крестовины в ее центре размещен предохранительный клапан, выпускающий излишнюю смазку при заполнении крестовины и подшипников, что предохраняет от повреждения сальники, защищающие игольчатые подшипники от вытекания смазки. Смазывают также шлицевое соединение и подшипник промежуточного вала.

Для смазывания карданных шарниров применяют трансмиссионное масло или специальное масло (особенно при заполнении для длительной эксплуатации). Шлицевое соединение карданного вала автомобиля ГАЗ-24 «Волга» помещено в удлинитель коробки передач и смазывается маслом, имеющимся в полости удлинителя, и дополнительной смазки не требует.

Основные неисправности карданной передачи. Вибрация карданного вала происходит из-за погнутости вала; такая неисправность вызывает повышенный износ сопряженных с валом деталей других узлов, например подшипников ведомого вала коробки передач, ведущего вала заднего моста и др.

Стук в карданной передаче вызывается износом карданов и шлицевого соединения. Изношенные детали заменяют новыми или отремонтированными.

4 .3 Главная передача, дифференциал, полуоси (приводные валы) и ступицы ведущих колёс

| 3 |

Главная передача автомобиля представляет собой редуктор, уменьшающий частоту вращения ведущих колес по сравнению с частотой вращения карданного вала. Главная передача, состоящая из одной пары конических шестерен, называется одинарной, а из двух пар шестерен конической и цилиндрической — двойной.

Одинарная главная передача автомобиля ГАЗ-66 показана на цветном рис. 12. Вал 2 ведущей шестерни 4 установлен на двух конических 3 и одном цилиндрическом 16 роликовых подшипниках. Ведомая шестерня 5 прикреплена к коробке дифференциала, состоящей из двух половин (чашек) 10 и //, и вместе с ней вращается на двух конических роликовых подшипниках 9, закрепленных в гнездах картера 15 редуктора крышками 12.

В главной передаче применено гипоидное зацепление шестерен. Его особенность — оси ведущей и ведомой шестерен не пересекаются, так как ось ведущей шестерни опущена относительно оси ведомой. Преимущество гипоидной передачи в сравнении с обычной конической — большая плавность зацепления и бесшумность работы шестерен. Передаточное число главной передачи — 6,83.

Ведомая цилиндрическая шестерня прикреплена к коробке дифференциала и вместе с ней установлена на двух роликовых конических подшипниках.

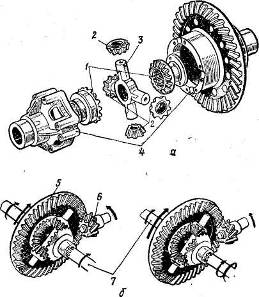

Преимущества двойной главной передачи, применяемой на некоторых грузовых автомобилях, по сравнению с одинарной — возможность при больших передаточных числах несколько уменьшить наружные размеры средней части картера заднего моста и этим повысить дорожный просвет автомобиля (расстояние от его низшей точки до дороги). Дифференциал дает возможность ведущим колесам вращаться с разной частотой, когда они проходят пути неодинаковой длины, например на поворотах. Дифференциал состоит из коробки 4, в которой установлена крестовина 3. На нее надеты четыре шестерни 2, называемые сателлитами.

Рис. 12. Дифференциал:

а — детали; б — схема действия; / — шестерни полуосей (приводных валов); 2 — сателлиты; 3 —-крестовина; 4 — коробка дифференциала; 5 и 6 — ведомая и ведущая шестерни главной передачи; 7 — полуоси.

Они входят в зацепление с двумя шестернями 1 полуосей 7. Пока оба колеса проходят одинаковые пути, сателлиты, вращаясь вместе с коробкой дифференциала, сообщают обеим шестерням 1 одинаковую частоту вращения, сами же вокруг своих осей не поворачиваются. Когда же одна из шестерен / замедлит движение, сателлиты начинают поворачиваться вокруг осей крестовины и заставляют другую шестерню /, соединенную с полуосью 7, вращаться быстрее. Полуоси связывают дифференциал с ведущими колесами и приводят последние в движение. Каждая полуось 7 соединена одним концом с шестерней /, а другим — со ступицей колеса. Главная передача, дифференциал и приводные валы находятся в картере, вентиляция которого осуществляется через сапун 3 . Ступицы колес установлены на двух подшипниках на конце полой балки (картера) заднего моста (рис 13).

Устройство главной передачи, дифференциала и полуосей автомобиля ГАЗ-66. Главная передача одинарная, с гипоидным зацеплением шестерен 23 и 32 , со смещением оси ведущей шестерни вниз относительно оси ведомой шестерни. Такое расположение шестерни позволяет снизить расположение карданного вала и вместе с ним пола кузова, а следовательно, снизить центр тяжести автомобиля и повысить его устойчивость.

Передаточное число главной передачи1 —4,1. Дифференциал имеет только два сателлита 5, установленных на оси 4, закрепленной на коробке 24 дифференциала. Полуоси 25 и 34 фланцевые. Наружные концы полуосей установлены на шариковых подшипниках 7 в кожухах 17 полуосей. Шлицами внутренний конец полуоси соединен с шестерней, установленной в коробке дифференциала. Полуось удерживается в гнезде картера стальной пластиной 13, прижимающей наружное кольцо подшипника 7. Пластину вместе с тормозным щитом крепят к торцу фланца наконечника картера моста четырьмя болтами.

Рис. 13. Ступица заднего моста автомобиля ГАЗ-66:

/ — винт крепления тормозного барабана; 2 а 16 — наружный и внутренний подшипники ступицы; 3 — болт (съемник полуоси); 4 — установочный палец; 5 и 6 — гайка и контргайка крепления подшипников; 7 — стопорная шайба; 8 — шпилька крепления полуоси; 9 — колпачковая гайка крепления внутреннего диска колес; 10 — гайка крепления наружного диска колес; // — ступица колеса; 12 — цилиндр тормоза колеса; 13 — балка заднего моста'; 14 — полуось; 15 — сальник.

4.4 Основы организации ТО и ТР автомобилей при централизованном управлении производства (ЦУП)

Изменение условий хозяйствования обуславливает необходимость применения новых более совершенных организационных методов управления процессами технического обслуживания и ремонта подвижного состава в АТО с учетом ситуации на региональных сервисных рынках. Однако технологические принципы организации и управления производством технического обслуживания и ремонта существенно не изменяются, что объясняет необходимостью поддерживать технически исправное состояние подвижного состава в условиях действия любых экономических механизмов.

Как показали исследования и опыт работы передовых автотранспортных организаций, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря централизованной системе управления производством, основанной на централизации управления производством технического обслуживания и ремонта подвижного состава на автотранспортном предприятии. Внедрение этой системы является первым этапом создания автомобильной системы управления инженерно- технической службы автомобильно-транспортного предприятия.

Система ЦУП строится на следующих принципах.

1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством. Основными задачами ЦУП являются сбор и автоматизированное обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнения, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. Центр управления производством состоит, как правило из подразделений: отдела (группы) оперативно управления (ООУ) и отдела обработки и анализа информации (ООАИ).

2. Выполнение каждого вида технического воздействия при организации производства технического обслуживания и ремонта подвижного состава специализированный бригадой или участком (ЕО, ТО-1, ТО-2,Тр ) технологический принцип формирования производственных подразделений, в наибольшей степени отвечающей требованиям централизованной систем управления.

3. Объединение производственных подразделений ( бригад, участков ) выполняющих технологический однородные работы, в производственные комплексы в целях удобства управления ими.

4. Централизованное подготовка производства ( комплектование оборотного фонда запасных частей и материалов, хранения и регулирования запаса, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах технического обслуживания, осуществляется специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простой автомобилей в техническом обслуживании и в ремонте.

5. Использование средств связи, автоматики, телемеханики и вычислительной техники (система активно работать лишь при наличии средств диспетчерской связи и оргтехники).

Центр управления производством возглавляется начальником, и основная оперативная работа по управлению выполняется диспетчером производства и его помощником техником-оператором. Численность персонала ЦУП определяется общим объемом выполняемых им работ

(числом автомобилей в автотранспортном предприятии, числом смен работы, наличием технических средств управления и др.)

Оперативное руководство всеми работами по техническому обслуживанию и ремонту автомобилей осуществляется отделом оперативного управления.

Персонал отдела оперативного управления выполняет следующие основные работы:

- принимает смену, т.е. фиксирует состояние производства, выполненную программу, размеры незавершенного производства, количества автомобилей в очереди на ремонт, имеющиеся помехи, отклонения;

- осуществляется оперативный контроль проведения диагностирования, ТО-1, ТО-2;

- осуществляется оперативное планирование, регулирование, учет и контроль выполнения ремонтов подвижного состава т.е. принимает заявки на ремонт, устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ, обеспечивает своевременную постановку автомобилей на посты ремонта, выдает задания непосредственным исполнением, выдает задания персоналу комплекса;

- подготовки производства по доставке на рабочие места необходимых запчастей и материалов, периодически контролирует ход выполнения работы;

- Организуют и контролируют выполнение работ по своевременной подготовке запасных частей и материалов для проведения регламентных работ и ремонтов, т.е. обеспечивает подготовку производства к проведению технического обслуживания и ремонтов, учитывая при этом результаты диагностирования;

- передает смену.

На ООАИ возлагает выполнение всех работ, связанных с организацией информационного обеспечения системы управления, с использованием технических и программных средств производственного контроля. Основной задачей ООАИ является систематизация , обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также ведение учета пробегов автомобилей, движение основных агрегатов и планирование технических воздействий.

ООАИ выполняет следующие основные работы:

- принимает первичные документы для обработки, осуществляет контроль правильности и полноты их заполнения и подготавливает информацию дальнейшей обработки на электронных носителях;

- обрабатывает информацию с помощью персональных компьютеров, т.е. выполняет работы по формированию, сортировке и систематизации информации, накопление ее по соответствующим разрезам и формам, а зависимости используемого на предприятии программного обеспечения производственного комплекса (выходные формы);

- производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия;

- в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно учитывая их пробеги на основании фактических пробегов планирует постановку автомобилей, а техническое обслуживании и на диагностирование.

Обеспечение комплексов технического обслуживания, диагностирования и текущего ремонта запасными частями и материалами выполняется по указанию ЦУП комплексом подготовки производства. Оперативное руководство комплексом подготовки производства осуществляется диспетчером ЦУП через техника- оператора комплекса подготовки производства ( в небольших автотранспортных предприятиях - непосредственно) с помощью средств связи ( телефона, селектора).

Процесс доставки и выдачи деталей, узлов и агрегатов осуществляется участком комплектации в следующей последовательности:

1) на основании информации, содержащейся в ремонтном листке ЦУП определяет потребности в деталях, узлах, агрегатах, необходимых для выполнения ремонтных работ;

2) диспетчер ЦУП отдает распоряжения технику- оператору комплекса подготовки производства обеспечить доставку на пост нужной запчасти;

3) техник оператор комплекса подготовки производством проверяет наличие необходимой запчасти на промежуточном и основном складах и дает указания одному из слесарей- комплектовщиков доставить необходимую запчасть на пост производственного комплекса.