| Похожие рефераты | Скачать .docx | Скачать .pdf |

Книга: Контрольноиспытательные станции железнодорожного транспорта

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (МИИТ)

Кафедра

Кафедра

Ю.П. ЧЕПУЛЬСКИЙ

КОНТРОЛЬНО–ИСПЫТАТЕЛЬНЫЕ СТАНЦИИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Рекомендовано редакционно-издательским советом университета в качестве учебного пособия для студентов специальности

«Стандартизация и сертификация»

Москва – 2008

УДК 006:621.317:656.2

Ч–44

Чепульский Ю.П. Контрольно–испытательные станции железнодорожного транспорта. Учебное пособие. – М.: МИИТ. 2008. – 180 с., ил. 97.

Рассмотрены основные положения разработки курсового проекта, его составные части и порядок оформления.

Приведен примерный перечень тем проектов и список литературных источников, способных помочь студенту в работе над проектом, а также варианты оформления графической части.

При написании пособия использованы материалы АО ВАСТ (СПб., 1997 г.), ССФЖТ, проекты дипломников В. Тороповой и Е. Ильиной, выполненные под руководством автора.

Автор выражает благодарность доценту МИИТа Ю.И. Миловидову за прочтение рукописи и сделанные замечания.

Рецензенты:

Сергеев Б.В. – д.т.н. доцент кафедры "Вагоны и вагонное хозяйство" РГТУПС. Пузанков А.Д. – профессор МИИТа

© Московский государственный университет путей сообщения (МИИТ), 2009.

ВВЕДЕНИЕ

Назначение контрольно–испытательной станции (КИС) вытекает из самого названия: контролировать качество и испытывать продукцию, предназначенную для нужд железнодорожного транспорта и, в первую очередь, подвижного состава железных дорог. Для решения определенных задач КИС должна иметь сеть подразделений, способных решать различные задачи в широком диапазоне потребностей железнодорожного транспорта: контроль качества всех элементов подвижного состава, выявление причин дефектов комплектующих изделий, испытание образцов новой техники и оценку её надежности, поиск способов повышения эффективности и повышения работоспособности подвижного состава и ряд других. С этой целью КИС должна быть оборудована совершенной измерительной и испытательной техникой, работающей преимущественно в автоматическом режиме, исключающей вмешательство оператора. По всей видимости, в одной КИС не реально организовать все виды испытаний, поэтому имеет место их специализация: испытание локомотивов, дизелей, вагонов, тормозных систем, контактной сети и пр.

Современный подвижной состав представляет собой сложную механическую систему, на которую при движении ее по железнодорожному пути действуют разнообразные эксплуатационные нагрузки (вертикальные динамические, горизонтальные поперечные и продольные), носящие, как правило, случайный стохастический характер. Поэтому расчетным путем можно приближенно определить параметры подвижного состава и размеры его отдельных деталей, а также приближенно исследовать напряженно– деформированное состояние отдельных узлов и элементов. При этом некоторые элементы вследствие их высокой конструкционной сложности и формы или действия нагрузок, носящих случайный характер, вообще не рассчитываются, а их размеры и прочность определяются только на основании экспериментальных данных путем измерения напряжений в элементах натурного вагона с помощью тензодатчиков и сравнения измеренных напряжений с допускаемыми.

1 ВИДЫ ИСПЫТАНИЙ ЖЕЛЕЗНОДОРОЖНОЙ ТЕХНИКИ

Для создания долговечной и надежно работающей конструкции с хорошими динамическими качествами и хорошими показателями воздействия её на железнодорожный путь наряду с теоретическими предусмотрены обязательно и экспериментальные исследования. Они являются завершающим этапом проектирования и постройки или модернизации существующих конструкций.

Экспериментальные исследования подразделяются на лабораторные, стендовые, ходовые, эксплуатационные с натурным подвижным составом на эксплуатируемых участках железнодорожного пути или на испытательных полигонах. Для их реализации применяются современные средства диагностики (табл. 1).

Испытания в процессе отработки конструкции выполняют разработчики конструкции, поэтому они называются заводскими. Контрольные и приемочные испытания отработанной конструкции выполняются заказчиками и разработчиками совместно. Наиболее полно выполняются экспериментальные исследования и испытания образцов новой техники, менее полно – контрольные приемосдаточные.

В методике испытаний должно обосновываться:

1 цель испытаний;

2 способ подготовки к испытаниям;

3 режимы нагрузок и порядок проведения испытаний;

4 способы приложения экспериментальных нагрузок;

5 необходимое оборудование и приспособления;

6 измерительные приборы для каждого этапа испытаний; 7 порядок и место установки первичных преобразователей;

8 методы обработки результатов испытаний с оценкой погрешностей измерения опытных данных.

Конкретные цели лабораторных испытаний многообразны. Чаще всего при лабораторных испытаниях проводится сопоставление результатов расчетов и испытаний с целью уточнения расчетной схемы в целом или его отдельных узлов.

Таблица 1.1 Классификация средств технической диагностики [32]

| Стадия жизненного цикла вагона |

Сборочные единицы вагона |

||||||

| Колесные пары |

Тележки |

Буксовый узел |

Автосцепное устройство |

Автотормоз |

Кузов |

||

|

|

Принципы диагностирования |

По инфракрасному излучению |

Тензометрический |

По инфракрасному излучению |

Визуальный |

Измерение давления и расхода воздуха |

Визуальный |

| Виброакустический |

Измерительный |

||||||

| Фотоэлектрический |

Фотэлектрический |

||||||

| Типы устройств |

ДИСК-2 ПОНАБ УПГ, ДДК |

ТУ |

ДИСК-2 ПОНАБ |

САКМА |

УЗОТ-Р АСОТ УСОТ |

АРМОВ |

|

| Шаблоны |

|||||||

|

|

Принципы диагностирования |

Визуальный |

Дефектоскопия |

Визуальный |

Измерение давления и расхода воздуха |

Ультразвуковой |

|

| Измерительный |

Измерительный |

По инфракрасному излучению |

|||||

| Дефектоскопия |

Дефектоскопия |

||||||

| Типы устройств |

Измерительный инструмент |

Дефектоскопы: вихретоковыи; магнитный; феррозондовый |

Измерительный инструмент |

Шаблоны |

СИТОВ УКВР-2 УКАР-2м АСОТ УСОТ |

ПОИСК A Line- 32D ДУ-101-Б |

|

| Дефектоскопы: ультразвуковой; магнитопорошковый; вихретоковыи; МАИК |

|||||||

| Дефектоскопы: магнитопорошковый; вихретоковыи; ультразвуковой |

Дефектоскопы: вихретоковый; магнит- ный; феррозондовый |

||||||

Применяемое при лабораторных испытаниях оборудование разнообразно, выбор его зависит от поставленных перед испытателем конкретных задач, которые необходимо исследовать в процессе проектирования и отработки конструкции в целом.

Рис. 1.1 Классификация методов диагностики

Например, для испытания на долговечность вплоть до разрушения надрессорных балок и боковых рам тележки применяются специальные вибростенды, работающие в автоматическом режиме по заданной программе.

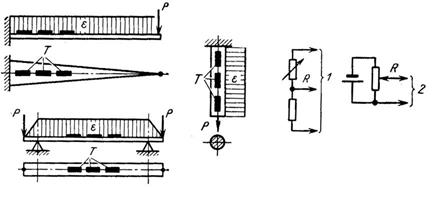

Стендовым испытаниям подвергаются узлы и целые конструкции. Так, в практике отечественного и зарубежного вагоностроения применяется следующее стендовое оборудование для испытания вагонов [2, 31]:

· Стенды и катковые станции различной конструкции для изучения колебаний вагона в целях отработки типа и параметров рессор и гасителей колебаний вагонов. Современные стенды оборудованы устройствами, с помощью которых можно управлять возбуждением колебаний вагона в вертикальной и горизонтальной плоскости по заданной программе.

· Передвижной стенд–вагон (опытный вагон) с переменными массами, моментами инерции, положением центра массы вагона, а также с тележками, в которых могут быть смонтированы гасители колебаний различного вида для гашения амплитуд вынужденных колебаний вагона (фрикционные, гидравлические).

· Стенды для снятия параметров, характеристик, а также для испытания и проверки работы фрикционных и гидравлических гасителей колебаний.

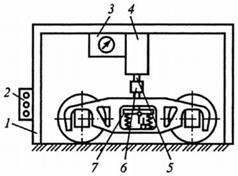

Рис. 1.2

Катковый

Рис. 1.2

Катковый

(барабанный) испытательный стенд

· Стенды–копры для снятия характеристик и для ударных испытаний поглощающих аппаратов автосцепки. При нанесении одиночных и повторных ударов на них можно измерять также энергоемкость поглощающих аппаратов и определять их силовые характеристики.

· Стенды–горки для испытания натурных вагонов на соударение с целью уточнения расчетных схем нагружения элементов вагона при их динамическом взаимодействии в продольной плоскости и отработки характеристик поглощающих аппаратов автосцепки.

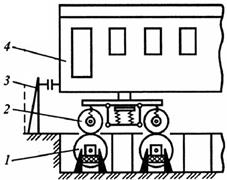

Катковый испытательный стенд обычно располагается в отдельно расположенном и специально оборудованном помещении (рис. 1.2) с железнодорожным путем, снабженный массивным виброизолированным фундаментом и мощным приводом в виде колёсомоторных блоков (КМБ) 1 .

Рис. 1.3 Виды дефектов на поверхности катания:

1- уширение обода, дефект фаски; 2 - неравномерный наплыв на фаску; 3 - местное уширение дорожки качения; 4 - закатавшийся ползун; 5 - закатавшийся навар;

6 - небраковочные дефекты

На КМБ устанавливается испытываемый вагон 4 и соединяется через автосцепку со стойкой 3 стенда. Возмущения, передаваемые на колесные пары вагона 2, создаются в основном специальными неровностями различного вида (рис. 1.3), сделанными на КМБ и на колесных парах испытываемого вагона, а также дополнительно электрогидравлическими устройствами с программным управлением. Катковые стенды позволяют имитировать движение вагонов со скоростями до 250 км/ч и воспроизводить условия испытаний, близкие к эксплуатационным. Жесткость железнодорожного пути имитируется резиновыми прокладками между корпусами букс и их опорами.

Рис. 1.4

Принципиальная схема стенда для испытания рессорного подвешивания

Рис. 1.4

Принципиальная схема стенда для испытания рессорного подвешивания

Технология испытаний состоит в том, что в зависимости от целей катковым стендом воспроизводятся возмущающие воздействия и измеряются необходимые характеристики.

Измерительные приборы устанавливаются на вагоне и соединяются с регистрирующей аппаратурой (магнитографы, измерительными и анализирующей аппарату-

рой на базе цифровой техники) или с измерительно-вычислительным комплексом, расположенном в отдельном помещении.

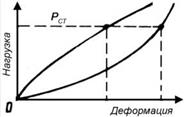

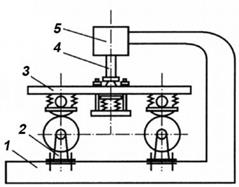

На рис. 1.4 представлена принципиальная схема стенда для испытания и проверки расчетных характеристик буксового рессорного подвешивания. На раме 1 стенда установлены пульт управления 2 и фиксирующее устройство 3 тележки 4. Колесную пару с испытываемым буксовым рессорным подвешиванием устанавливают на поднимающийся участок рельса 5 , который через измерительное устройство 6 опирается на домкрат 7 .

Под воздействием домкрата периодически нагружается и разгружается испытываемый буксовый комплект с одновременной записью на измерительном устройстве 6 диаграммы «нагруз-

ка–деформация», по которой определяются жесткость пружин и силы трения фрикционного кли нового гасителя колебаний в буксовом подвешивании.

Рис. 1.5

Петля гистерезиса рессорного комплекта

Рис. 1.5

Петля гистерезиса рессорного комплекта

При испытании включается в работу домкрат 4 и одновременно записывается диаграмма «нагрузка–деформация» рессорного комплекта, по которой определяются жесткость рессорного ком-

плекта и сила трения, создаваемая фрикционным гасителем колебаний при нагружении и разгружении рессорного комплекта (рис. 1.5). Полученные результаты измерения сопоставляются с расчетными величинами.

Рис. 1.6 Принципиальная

схема стенда для испыта-ния центрального рессорного под-

вешивания

вешивания

тележки

Для испытанияцентрального рессорного подвешивания грузовой те-лежки можно применять стенд, принципиальная схемакоторого показана на рис. 1.6. На раме 1 стенда располо-жены пульт управления 2, записывающее устройство 3 и электрический домкрат 4, на штоке 5 которого уста-новлен измеритель 6 нажимного усилия, создаваемогодомкратом, и центрирующее приспособление с пятником для посадки его на подпятник надрессорной балки тележки 7.

Для более полной оценки работы фрикционных клиновых гасителей колебаний грузовой тележки можно применять стенд, принципиальная схема которого показана на рис. 1.7.

Рис. 1.7

Принципиальная схема стенда для испытания клинового гасителя

Рис. 1.7

Принципиальная схема стенда для испытания клинового гасителя

колебаний

Каретка 1 стенда, в которой размещается рессорный комплект 2 с фрикционным клиновым гасителем колебаний, обеспечивает вынужденные поперечные перемещения фрикционных клиньев гасителя колебаний с амплитудой 210 мм и частотой 1,0-5,0 Гц. Одновременное движение фрикционного клина в вертикальном и горизонтальном поперечном направлении исследуется при свободных ко-

лебаниях массы 3 , имитирующей массу кузова вагона, с частотой 2-2,5 Гц. Имитация воздействия железнодорожного пути производится через каток 4 и толкатель 5. Стрелками на рис. 4 показано перекрестное движение фрикционного клина гасителя колебаний.

Сила трения, создаваемая гасителем колебаний в вертикальном направлении в зависимости от частоты поперечных перемещений фрикционного клина, определяется по декременту затухания свободных колебаний системы.

При проектировании новых конструкций вагонов возникает необходимость определения закона распределения напряжений опытным путем, когда полной конструкции вагона еще не имеется. В этом случае испытания проводят в лабораторных условиях на стендах, применяя уменьшенные модели конструкции вагона в целом или его отдельных узлов и элементов, выполненных с использованием теории подобия. Испытания на моделях позволяют значительно сократить затраты при проектировании новых конструкций вагонов и сократить время на созда ние опытного образца вагона новой конструкции.

Силовое нагружение модели может производиться различными способами в зависимости от того, на действие какой силовой нагрузки испытывается модель элемента вагона. При действии только вертикальной нагрузки обычно используются специальные мерные грузы 4 определенной массы, имитирующие статическую и динамическую нагрузки. При исследовании модели элемента вагона на нагружение продольными растягивающими или сжимающими силами используются специальные гидравлические прессы.

Рис. 1.8

Принципиальная схема стенда испытаний тележек на вертикальные нагрузки

Рис. 1.8

Принципиальная схема стенда испытаний тележек на вертикальные нагрузки

Для испытания элементов и деталей тележки вагона в натуральную величину под действием вертикальных сил применяются механические, электрические, гидравлические или пневматические стенды. На этих стендах производятся исследования прочности надрессорных балок, боковых балок рамы тележки, люлечных подвесок и других деталей.

Несущая рама 1 стенда (рис. 1.8) установлена на мощном фундаменте и снабжена передвижными опорами 2, на которые устанавливается испытываемая тележка 3, кото-

рая нагружается через измерительное устройство 4 для измерения прикладываемой к тележке вертикальной нагрузки с помощью пневматического, гидравлического или электрического нагрузочного устройства 5. Подобные стенды применяются также для исследования прочности отдельных деталей вагонов.

При исследовании динамической прочности отдельных узлов и деталей вагона на многократные повторные удары испытания можно проводить также на маятниковых копровых установках. При этих испытаниях производится оценка выносливости конструкции узлов и деталей вагона от воздействия полного комплекса ударных нагрузок, действующих на них в течение установленного полного срока службы вагона. Испытания при многократно повторяющихся ударных нагрузках производятся также при исследовании узлов и деталей вагонов, изготовленных из стали новых марок или других материалов. Эти испытания позволяют также оценить влияние климатических условий на прочность конструкции отдельных узлов вагона. Испытания проводятся при низких температурах в специальных холодильных камерах с охлаждением до -40…50°С.

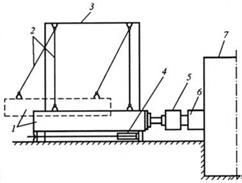

Рис. 1.9

Схема копра для ударных испытаний единиц подвижного состава

Рис. 1.9

Схема копра для ударных испытаний единиц подвижного состава

Ударные маятниковые установки, применяемые для прочностных исследований, бывают одно- и двухмаятниковые. На рис. 1.9 показан одномаятниковый репетиционный ударный копер УКМ–1, предназначенный для одиночных или многократно повторяющихся ударов. Копер состоит из маятника 1 весом 8,0 т, подвешенного на подвесных тягах 2 к жесткой раме 3. Для возбуждения колеба-

ний маятника на раме копра установлен пневматический толкатель 4, шток которого шарнирно соединен с маятником. Испытываемый узел 5 устанавливается на раме 6, заделанной в железобетонный устой 7 тупика.

Поступающий в пневматический толкатель 4 сжатый воздух давит на его поршень, от ко торого усилие передается через шток на маятник, который при этом отклоняется от нижнего своего положения. При достижении маятником крайнего верхнего положения воздухораспределительный механизм прекращает подачу сжатого воздуха в рабочую полость цилиндра пневматического толкателя 4, а имеющийся там сжатый воздух выходит в атмосферу. Маятник 1 под действием силы тяжести, стремясь вернуться из крайнего верхнего отклоненного положения в нижнее, начинает двигаться в обратном направлении и в момент прохождения своего нижнего положения ударяет по испытываемому узлу. При этом маятник перемещает поршень толкателя 4 в первоначальное исходное положение. Одновременно с ударом маятника в испытываемый узел воздухораспределительный механизм срабатывает так, что сжатый воздух снова поступает в рабочую полость цилиндра толкателя 4.

После удара маятника в испытываемый узел вагона он снова отбрасывается из нижнего своего положения в верхнее под действием упругих сил, возникающих в испытываемом узле вагона, и давления сжатого воздуха на поршень; и процесс работы копра повторяется сначала.

Величина энергии удара или скорости удара маятника регулируется изменением давления воздуха, поступающего в цилиндр пневматического толкателя 4. Сила удара маятника достигает 50-250 тс, а частота – 50 ударов в минуту.

У двухмаятникового ударного копра УКМ–2 маятники работают навстречу друг другу. На одном маятнике закрепляется испытываемый узел или деталь вагона, а на другом – боек. При ударе маятника используется упругая отдача испытываемого узла или детали вагона. Привод этого копра пневматический, вес одного маятника 12 т, сила удара ±50…200 тс (растяжение, сжатие) с частотой 100 ударов в минуту.

Для испытания, приработки и записывания диаграммы «сила–деформация» поглощающих аппаратов автосцепки применяются вертикальный ударный копер и специальный стенд. Ударный копер имеет электромеханический привод и падающий груз массой 13 т; максимальная энергия удара составляет 30 000 кг или 30 кДж.

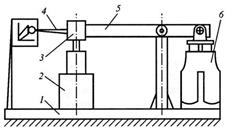

Специальный стенд для испытаний и записывания фактической диаграммы «сила– деформация» поглощающих аппаратов автосцепки показан на рис. 1.10.

Рис. 1.10

Стенд для испытания поглощающих аппаратов автосцепки

Рис. 1.10

Стенд для испытания поглощающих аппаратов автосцепки

Стенд состоит из станины 1 , пневматического или гидравлического цилиндра 2, силоизмерительного устройства 3, записывающего устройства 4, рычажной системы 5 , соеди-

ненной одним концом с испытываемым поглощающим аппаратом, а другим – с цилиндром 2 через силоизмерительное устройство 3. При испытании пружинно–фрикционного поглощающего аппарата автосцепки его сначала подвергают многократному притирочному нагружению (несколько циклов «сжатие–отдача»), а затем записывают диаграмму «сила–деформация».

Для испытания в лабораторных условиях натурных вагонов на продольные растягивающие и сжимающие силы применяется специальный гидравлический стенд–пресс. Такой стенд состоит из гидравлической станции, которая подает рабочую жидкость (масло) в силовой гидравлический цилиндр, взаимодействующий с автосцепкой испытываемого вагона (рис 1.11).

Несущая прямоугольная горизонтальная рама, продольная ось симметрии которой совпадает с продольной осью рельсового пути, снабжена упором, закрепленным на поперечной балке, которая передвигается по длине стенда с шагом 2 м для установки в раме вагонов с различной базой. Давление в гидравлическом цилиндре до 50,0 МПа создается насосом с приводом от элек-

тродвигателя. Гидравлическая станция обеспечивает плавное повышение/понижение давления масла и его постоянство в процессе испытаний.

Рис. 1.11 Элементы испытательного стенда

Испытываемый вагон помещается в замкнутую несущую раму и сжимается или растягивается расчетными продольными силами, значение которых устанавливается нормами расчета вагонов на прочность.

Компоновка стенда разнообразна. Так, например, смонтированная на стенде–прессе электронная измерительная система может обеспечивать одновременную регистрацию показаний тензодатчиков, с помощью которых определяется напряжение, в выбранных точках конструкции. Для этого вдоль стенда–пресса с каждой его стороны расположены электрические щиты, снабженные электрическими клеммами, соединенные с выходными панелями, которые размещены на измерительном столе. Максимальная продольная расчетная сила, получаемая на стенде–прессе, составляет 4000 кН. На стенде–прессе предусматривается пневматическое устройство для испытания кузова вагона на вертикальную статическую нагрузку, максимальное значение которой достигает 3000 кН.

Рис. 1.12 Принципиальная схема стенда–горки для испытания вагонов на соударение

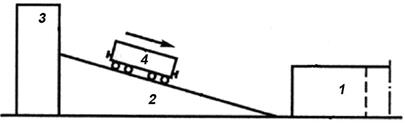

Для испытания вагонов на продольные ударные нагрузки с целью оценки напряженного состояния, проверки прочности и устойчивости вагона и его узлов при ударе в автосцепку с заданной величиной продольной силы или скоростью соударения применяется стенд–горка, показанный на рис. 1.12. Стенд–горка имеет рельсовый путь 2 с уклоном спуска 50 ‰, в конце которого внизу установлен мощный П–образный упор 1 общей массой 5500 т. П–образный упор имеет центральный стальной вкладыш с металлоконструкцией массой 190 т и два боковых стальных вкладыша с металлоконструкцией массой по 58 т. Для испытания на растягивающие силы имеется траверса 5, прикрепляемая жестко к испытываемому вагону 4 перед началом испытаний, и ударяющаяся в боковые части П–образного упора.

Стенд–горка позволяет производить как одиночные удары, так и серию ударов, осуществляемую автоматически по заданной программе. Подъем вагона на горку после удара в упор 1 производится лебедкой, установленной в машинном отделении 3. Мощность электродвигателя лебедки равна 125 кВт, наибольшее тяговое усилие лебедки составляет 140 кН.

Наибольшая масса испытываемого вагона может составлять 264 т, а скорость подъема вагона на верх горки равна 5,9 км/ч при массе испытываемых вагонов до 132 т и 2,8 км/ч при массе испытываемых вагонов от 132 до 264 т. Максимальная расчетная скорость соударения вагона с упором 7 стенда–горки равна 25,2 км/ч. Время одного цикла испытаний вагонов на соударение (подъем–скатывание с горки) при скорости соударения вагона 25,2 км/ч равно 2 мин при массе испытываемых вагонов до 132 т и 3,5 мин при массе испытываемых вагонов от 132 до 264 т.

Несколько модифицированный стенд может применяться для проверки качества ручного тормоза. В настоящее время, согласно действующему требованию, учитывающему допустимый уклон железнодорожной колеи, угол наклона горки должен составлять 5°. При этом эффективность тормоза может быть избыточной, что отражается на его конструктивном и механическом исполнении. Поэтому головной образец целесообразно испытывать на горке с изменяющимся углом наклона и по результатам определять оптимальную характеристику и конструкцию ручного тормоза. Обе горки могут быть объединены, что позволит расширить возможность испытания вагонов на соударение в соответствии с предстоящим ростом скоростного движения.

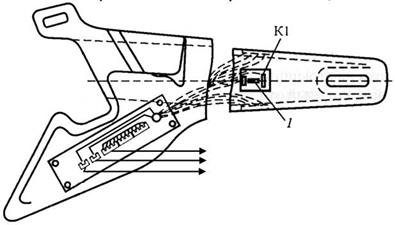

Одной из проблем, обеспечивающей безопасность движения, является совершенствование контроля нагрева буксовых узлов подвижного состава в движении. В настоящее время для этой цели используется система ПОНАБ, которая по причине определенных недостатков заменяется более совершенными способами контроля. Современным уровнем решения данной задачи может стать применение термовизоров, изготовленных на основе цифровой технологии (рис. 1.13).

Рис. 1.13 Применение

1 термовизора в системе контроля нагрева букс:

1 -термовизор;

2 -контрлируемая букса; 3 -диспетчерский пункт

2 Приемник такого прибора чувствителен к инфракрасному излучению, а программное обеспечение способствует

БД 3

распознаванию температурных полей с последующей оценкой температурного режима каждого из них. Применение современной оптической системы позволяет устанавливать термовизор на различном расстоянии от объекта, что определяет диаметр пятна контроля в зависимости от фокусного расстояния объектива:

БД 3

распознаванию температурных полей с последующей оценкой температурного режима каждого из них. Применение современной оптической системы позволяет устанавливать термовизор на различном расстоянии от объекта, что определяет диаметр пятна контроля в зависимости от фокусного расстояния объектива:

RS -232C

Расстояние, м 1,15 1,5 2,5 10,0

Диаметр пятна, мм 19 29 58 280

Для работы в темное время суток прибор оснащен фотовспышкой, срабатываемой автоматически при недостаточном уровне освещенности, что необходимо для фокусирования оптики при создании контрольного снимка.

Термовизор оснащен внутренней энергонезависимой памятью, куда записываются результаты измерений: дата, время, порядковый номер кадра (буксы) и температурные поля. Сам прибор питается от встроенных перезаряжаемых аккумуляторов.

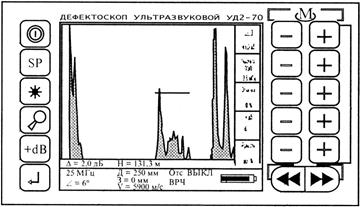

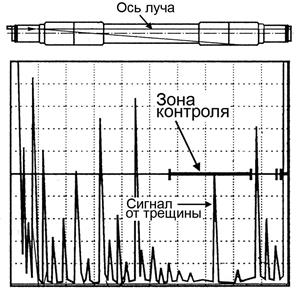

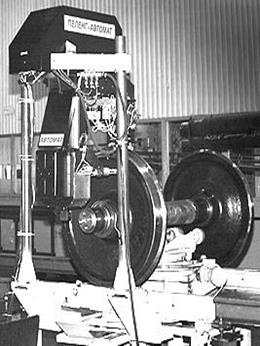

Методы неразрушающего контроля (МНК) широко используются для обнаружения дефектов любого типа. Классификация МНК приведена в табл. 1. При контроле ответственных деталей подвижного состава с целью большей полноты контроля может применяться система, представляющую собой совокупность нескольких методов. Так оси колесных пар контролируются акустическим зеркально-теневым, эхо- и магнитопорошковым методами.

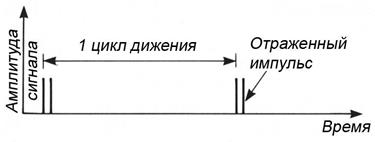

В настоящее время трудно найти отрасль хозяйства, где бы не применялся акустический вид НК. Состоящий из множества методов, в основу которых положено свойство акустических колебаний проникать в глубь материалов и отражаться от раздела двух сред, он нашел широкое применение при контроле изделий из различных материалов — пластмасс, бетона, металлов и т.д.

Широкий спектр деталей железнодорожного подвижного состава (оси локомотивов и вагонов, бандажи и цельнокатаные колеса, коленчатые валы дизелей и компрессоров, детали тяговых передач локомотивов и т.п.) контролируется акустическими методами. На их долю приходится 35-40 % общего объема операций неразрушающего контроля, выполняемых при изготовлении и ремонте подвижного состава. Применение системы акустических методов НК наряду с другими способствует повышению безопасности движения на железнодорожном транспорте.

2 ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ПРОЕКТА

Объем курсового проекта задается, исходя из требований учебного плана, и должен содержать не менее 40 страниц текста с учетом иллюстраций и 4–5 слайдов в формате PowerPoint . Макет титульного листа показан в приложении 1.

Выполнение пояснительной записки. Пояснительная записка должна в краткой и четкой форме раскрывать замысел проекта, содержать методы исследования и расчета, а также сами расчеты, описание проведенных экспериментов, их анализ, выводы. Текст должен дополняться иллюстрациями (рисунками, диаграммами, схемами и т.п.).

В пояснительную записку включаются:

1. Титульный лист.

2. Задание на проектирование.

4. Оглавление.

5. Введение.

6. Содержание работы по главам.

7. Выводы.

8. Перечень слайдов (чертежей).

9. Список литературы с указанием выходных данных.

10. Приложения.

В оглавлении приводится полное наименование разделов и подразделов с указанием соответствующих страниц.

Во введении показывается развитие и состояние рассматриваемого вопроса, дается обзор отечественной и зарубежной литературы по данному вопросу.

В главах, отражающих основное содержание работы, приводятся исходные условия и требования, описывается последовательность и методика решения вопросов; дается анализ выполненных расчетов и сравниваемых результатов.

Математические расчеты, программы, таблицы, все иллюстрации приводятся по ходу их выполнения в полном объеме, позволяющем проследить ход рассуждений.

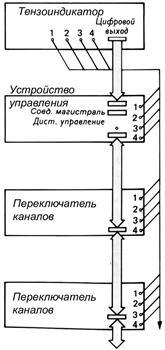

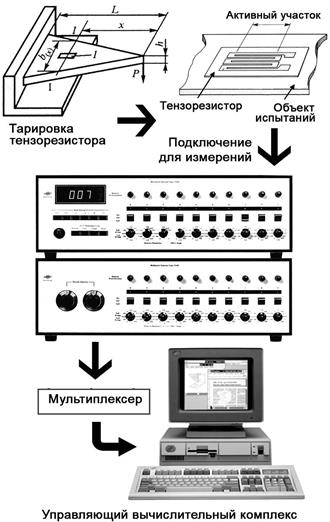

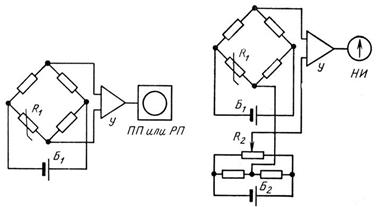

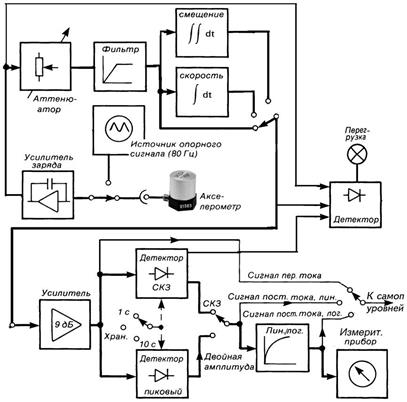

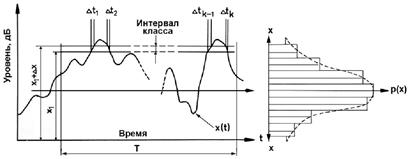

Обязательной составляющей проекта является обоснование испытательной станции и её конфигурация в соответствии с темой проекта (рис. 2.1). Сюда должны входить: испытательное оборудование, выбор типа первичного преобразователя; прибора согласования между ним и последующей измерительной системой; необходимое приборное обеспечение для исследования изучаемого процесса (аналоговое или цифровое), а также устройства представления результатов: принтер, графопостроитель, монитор и т.п.

Рис. 2.1 Элементы испытательной станции:

1 –эталонный возбудитель; 2 –измерительный преобразователь;

3 –согласующее устройство; 4 –измерительно-вычислительный комплекс; 5 –вывод результата; 6 – база данных; 7 –программное обеспечение; 8 –объект испытаний;

9 –испытательная нагрузка

Согласующее устройство 3 выполняется в виде усилителя сигнала или преобразователя импеданса (усилитель с коэффициентом усиления, равном единице) при использовании первичного преобразователя на основе пьезоэлемента, что последний позволяет подключать широкий класс измерительной техники.

Измерительно-вычислительный комплекс включать в себя блок 3 , а при цифровом исполнении и аналого-цифровой преобразователь. При многоточечной системе сбора данных должен использоваться мультиплексор.

Рис. 2.2 Элементы комплекса виброиспытаний

Характеристики элементов КИС 1, 2, 8 и 9 зависят от типа объекта и вида испытаний (рис. 2.2), а остальные составляющие в дополнительных пояснениях не нуждаются.

Требования техники безопасности , промышленной санитарии и противопожарной техники учитываются при выполнении всех разделов проекта.

В выводах формулируются основные результаты, полученные в ходе выполнения проекта.

Дается оценка, ожидаемого результата от внедрения данного проекта.

В перечне слайдов (чертежей) проекта указывается название каждого из них.

Список литературы приводится в конце пояснительной записки с полным указанием выходных данных.

В приложение включают промежуточные расчеты, таблицы вспомогательных цифровых данных, иллюстрации вспомогательного характера и др.

Пояснительная записка должна быть написана грамотно, четко, инженерным языком. Все физические положения нужно отражать кратко и понятно.

Расчеты и данные к ним должны сопровождаться краткими пояснениями и ссылками на литературу. При использовании какого–либо метода расчета формулы приводятся в буквенном выражении, а затем – в цифровом; результаты вычислений указываются с размерностями полученных величин. Многократно повторяющиеся расчеты приводятся только один раз, а результаты сводятся в таблицы.

Для получения аналитической зависимости результаты испытаний следует выравнивать методом наименьших квадратов или полиномом Ньютона.

Пояснительная записка к проекту выполняется в редакторе Word (Microsoft Office 2007) на одной стороне листа белой бумаги формата А4 (210х297 мм) кеглем 14 пт, фонт Times New Roman cyr . с 1,5-строчным интервалом и выравниванием по ширине. Формулы вписываются в формате Equation или MathType . Не допускается впечатывание скопированных формул!

Поля страницы: слева – 30 мм, справа – 15, сверху/снизу – 20 мм. Страницы нумеруются, начиная с титульного листа. Номер страницы ставится в верхнем колонтитуле с выравниванием вправо . На титульном листе номер не ставится!

Каждый раздел (глава) пояснительной записки должен начинаться с новой страницы. Разделам присваиваются порядковые номера, обозначенные арабскими цифрами с точкой после цифр. При наличии подразделов, параграфов и пунктов ставятся двух– и трехкратные номера, разделяемые точками. Например, пункт 3 параграфа 5 главы 2 обозначается 2.5.3 и т. д. Переносы слов в заголовках не допускаются, точку в конце заголовка не ставят. Наименования разделов и подразделов должны быть краткими, соответствовать содержанию, а их номера указываются без знака параграфа – §.

Условные буквенные обозначения математических, и физических величин должны соответствовать стандартам.

Выражениям (формулам) присваивается номер, обозначаемый арабскими цифрами в круглых скобках в пределах одной главы. При написании формул использование редактора формул обязательно!

Ссылки в тексте на порядковый номер даются в круглых скобках, например: Расчет коэффициента передачи приведен в (2.1). Значения символов и числовых коэффициентов, входящих в формулы, должны быть приведены непосредственно после соответствующих выражений, например:

T

= ( 1

+

2

)(2

2Dq

)2

2

, (2.1)

T

= ( 1

+

2

)(2

2Dq

)2

2

, (2.1)

1-q +(2Dq )

где Т – коэффициент передачи; D – коэффициент относительного демпфирования; q – отношение частоты вынужденных f вын к частоте собственных f 0 колебаний; q=f вын /f 0 .

Когда в тексте записки приводится ряд цифровых величин одной размерности, единицы измерения указываются только в конце ряда, например: 20, 37, 115, 230 лк (люкс).

Все иллюстрации и таблицы (рисунки, эскизы, схемы, графики) называются рисунками. Их нумеруют арабскими цифрами и обозначают: рис. 1.1, рис. 3.4 и т. д. в пределах раздела. Первая цифра соответствует номеру раздела, вторая – порядковому номеру рисунка в разделе. Ссылки на иллюстрации и таблицы даются так: (рис. 3.1), (табл. 4.2).

Таблица оформляется со слова Таблица и ее номер с выравниванием вправо. Тематический заголовок таблицы оформляется на следующей строке по центру полужирным шрифтом

и размещается над таблицей. Таблица должна изготавливаться с применением иконки ![]() . Вставка таблиц копированием из первоисточника не допускается!

Не допускается копирование таблиц из первоисточников, а также представление рисунков без дополнительной обработки (чистка, выравнивание линий и т.п.). По этим же правилам должна оформляться и информация из Internet

.

. Вставка таблиц копированием из первоисточника не допускается!

Не допускается копирование таблиц из первоисточников, а также представление рисунков без дополнительной обработки (чистка, выравнивание линий и т.п.). По этим же правилам должна оформляться и информация из Internet

.

Схемы, графики, и т. п. необходимо располагать на отдельных страницах . Они должны быть выполнены с применением графических возможностей IBM PC или пакетов специальных программ AutoCad , Photoshop , Компас и т.п. Таблицы размещаются по ходу текста.

Каждому приложению дается название. Ссылку на приложение указывают буквой П, например, в приложении 2 – в П.2 или табл. П.3 т. д.

Ссылки на литературу приводятся в тексте в квадратных скобках в порядке их использования, например [5].

Оформление графического материала . Чертежи и схемы должны быть выполнены в соответствии с правилами Единой системы конструкторской документации (ЕСКД) на листах формата А1 (594х840 мм). Масштаб и степень детализации должны выбираться с учетом их целесообразности и наглядности. При сканировании из первоисточников иллюстрации должны быть вычищены, шрифты на всех – идентичны.

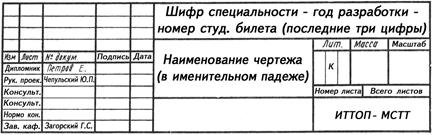

Размеры и пример заполнения основной надписи при изготовлении чертежей на листах показаны на рис. 2.3 и. 2.4.

Слайды выполняются в стандартном формате PowerPoint в книжной или альбомной ориентации. Оформление должно соответствовать техническим документам без «украшательства». Применение анимации поощряется.

Не допускается копирование таблиц из первоисточников, а также представление рисунков без дополнительной обработки (чистка, выравнивания прямых линий и т.п.). По этим же правилам должна оформляться и информация из Internet.

Рис. 2.3 Размеры основной надписи

Рис. 2.4 Пример заполнения основной надписи

3 АТТЕСТАЦИЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ

Все виды испытаний должны проводиться на аттестованном оборудовании. Аттестация – проверка оборудования с целью определения его соответствия установленным требованиям (например, требованиям сертификации).

Испытательный стенд любого назначения должен иметь возможности воспроизведения условий испытаний в пределах допускаемых отклонений и установление пригодности использования испытательного оборудования в соответствии с его назначением. Эти характеристики подтверждаются в процессе аттестации всего испытательного оборудования [57].

При вводе в эксплуатацию в данном испытательном подразделении испытательное оборудование подвергают первичной аттестации.

В процессе эксплуатации испытательное оборудование подвергают периодической аттестации через интервалы времени, установленные в эксплуатационной документации на испытательное оборудование или при его первичной аттестации.

Примечание . Интервалы времени периодической аттестации могут быть установлены по результатам контроля состояния испытательного оборудования в процессе его эксплуатации. Для различных частей испытательного оборудования эти интервалы могут быть различны.

В случае ремонта или модернизации испытательного оборудования, проведения работ с фундаментом, на котором оно установлено, перемещения стационарного испытательного оборудования и других причин, которые могут вызвать изменения характеристик воспроизведения условий испытаний, испытательное оборудование подвергают повторной аттестации.

Для аттестации испытательного оборудования, используемого при обязательной сертификации продукции, при испытаниях продукции на соответствие обязательным требованиям стандартов и при производстве продукции, поставляемой по контрактам для государственных нужд, должны применяться средства измерений утвержденных типов в соответствии с ПР 50.2.009 [58], экземпляры средств измерений должны быть поверены, методики выполнения измерении должны быть аттестованы в соответствии с ГОСТ Р 8.563 [56].

При аттестации испытательного оборудования для испытаний продукции, используемой в других сферах, должны применяться поверенные иди калиброванные средства измерений.

Испытания, поверку и калибровку средств измерений, используемых в качестве испытательного оборудования или в его составе, осуществляют в соответствии с нормативными документами государственной системы обеспечения единства измерений.

Первичная аттестация испытательного оборудования заключается в экспертизе эксплуатационной и проектной документации (при наличии последней), на основании которой выполнена установка испытательного оборудования, экспериментальном определении его технических характеристик и подтверждении пригодности использования испытательного оборудования (содержание протокола первичной аттестации см. с. 36).

Первичную аттестацию испытательного оборудования проводят в соответствии с действующими нормативными документами на методики аттестации определенного вида испытательного оборудования и/или по программам и методикам аттестации конкретного оборудования.

Объектами первичной аттестации является конкретное испытательное оборудование с нормированными техническими характеристиками воспроизведений условий испытаний.

Технические характеристики испытательного оборудования, подлежащие определению или контролю при первичной аттестации, выбирают из числа нормированных технических характеристик, установленных в технической документации и определяющих возможность воспроизведения условий испытаний в заданных диапазонах с допускаемыми отклонениями в течение установленного интервала времени.

Первичную аттестацию испытательного оборудования проводит комиссия. В состав комиссии включают представителей:

· подразделения предприятия (организации), проводящего испытания на данном испытатель ном оборудовании;

· метрологической службы предприятия (организации), подразделение которого проводит испытания продукции;

· государственных научных метрологических центров и/или органов государственной метрологической службы при использовании испытательного оборудования для испытаний продукции с целью ее обязательной сертификации или испытаний на соответствие обязательным требованиям государственных стандартов или при производстве продукции, поставляемой по контрактам для государственных нужд.

Комиссию назначает руководитель предприятия (организации) по согласованию с государственным научным метрологическим центром и/или органом государственной метрологической службы, если их представители должны участвовать в работе комиссии.

Аттестацию испытательного оборудования могут также проводить организации, аккредитованные на право проведения такой работы.

Испытательные подразделения представляют испытательное оборудование на первичную аттестацию с технической документацией и техническими средствами, необходимыми для его нормального функционирования и для проведения первичной аттестации. В состав представляемой технической документации должны входить:

· эксплуатационные документы по ГОСТ 2.601, включая формуляр при его наличии (для импортного оборудования – эксплуатационные документы фирмы-изготовителя, переведенные на русский язык);

· программа и методика первичной аттестации испытательного оборудования;

· методика периодической аттестации испытательного оборудования в процессе эксплуатации, если она не изложена в эксплуатационных документах.

Программа и методика первичной аттестации испытательного оборудования могут быть разработаны подразделением, проводящим испытания.

В процессе первичной аттестации устанавливают:

· возможность воспроизведения внешних воздействующих факторов и/или режимов функционирования объекта испытаний, установленных в документах на методики испытаний продукции конкретных видов:

· отклонения характеристик условий испытаний от нормированных значений;

· обеспечение безопасности персонала и отсутствие вредного воздействия на окружающую среду;

· перечень характеристик испытательного оборудования, которые проверяют при периодической аттестации оборудования, методы, средства и периодичность ее проведения.

Результаты первичной аттестации оформляют аттестатом (см. с. 37). Содержание протокола первичной аттестации испытательного оборудования приведено в приложении А.

Протокол первичной аттестации испытательного оборудования подписывают председатель и члены комиссии, проводившие первичную аттестацию. При положительных результатах первичной аттестации на основании протокола первичной аттестации оформляют аттестат.

Отрицательные результаты первичной аттестации указывают в протоколе.

Сведения о выданном аттестате (номер и дата выдачи), полученные значения характеристик испытательного оборудования, а также срок последующей периодической аттестации испытательного оборудования и периодичность ее проведения в процессе эксплуатации вносят в формуляр или специально заведенный журнал.

Периодическую аттестацию испытательного оборудования в процессе его эксплуатации проводят в объеме, необходимом для подтверждения соответствия характеристик испытательного оборудования требованиям нормативных документов на методики испытаний и эксплуатационных документов на оборудование и пригодности его к дальнейшему использованию.

Номенклатуру проверяемых характеристик испытательного оборудования и объем опера ций при его периодической аттестации устанавливают при первичной аттестации оборудования, исходя из нормированных технических характеристик оборудования и тех характеристик конкретной продукции, которые определяют при испытаниях.

Периодическую аттестацию испытательного оборудования в процессе его эксплуатации проводят сотрудники подразделения, в котором установлено оборудование, уполномоченные руководителем подразделения для выполнения этой работы, и представители метрологической службы предприятия.

Результаты периодической аттестации испытательного оборудования оформляют протоколом, содержание которого приведено на с. 35. Протокол с результатами периодической аттестации подписывают лица, ее проводившие. Утверждает протокол руководитель подразделения.

При положительных результатах периодической аттестации в паспорте (формуляре) делают соответствующую отметку, а на испытательное оборудование прикрепляют бирку с указанием даты проведенной аттестации и срока последующей периодической аттестации.

При отрицательных результатах периодической аттестации в протоколе указывают мероприятия, необходимые для доведения технических характеристик испытательного оборудования до требуемых значений.

Протокол первичной аттестации испытательного оборудования содержит следующие данные:

1 Состав комиссии с указанием фамилии, должности, наименования предприятия (организации).

2 Основные сведения об испытательном оборудовании наименование, тип, заводской (инвентарный) номер, наименование завода–изготовителя.

3 Проверяемые характеристики испытательного оборудования.

4 Условия проведения первичной аттестации: температура, влажность, освещенность и т.п.

5 Документы, используемые для первичной аттестации: программа и методика аттестации, стандарты, технические условия, эксплуатационные документы и т.п.

6 Характеристики средств измерений, используемых для проведения первичной аттестации испытательного оборудования:

· наименование;

· тип;

· заводской (инвентарный) номер;

· завод–изготовитель;

· сведения о поверке (калибровке).

7 Результаты первичной аттестации.

Внешний осмотр (комплектность, отсутствие повреждений, функционирование узлов, агрегатов, наличие действующих документов на методики поверки (калибровки) встроенных или входящих в комплект средств измерений).

Значения характеристик испытательного оборудования, полученные при первичной аттестации.

Заключение комиссии о соответствии испытательного оборудования требованиям нормативных документов на испытательное оборудование и на методики испытаний продукции конкретных видов и возможности использования испытательного оборудования для их испытаний.

Рекомендации комиссии:

а) перечень нормированных характеристик, которые определяют при периодической атте-

стации испытательного оборудования в процессе его эксплуатации.

б) периодичность периодической аттестации испытательного оборудования в процессе его

эксплуатации.

в) дополнительные рекомендации комиссии (при необходимости).

Повторная аттестация . Номенклатуру проверяемых характеристик испытательного обо рудования и объем операций при повторной аттестации устанавливают исходя из тех нормированных характеристик, которые могут существенно измениться по следующим причинам:

· ремонта или модернизации испытательного оборудования;

· проведения работ с фундаментом, на котором оно установлено;

· перемещения стационарного испытательного оборудования;

· другие причины, которые могут вызвать изменения характеристик воспроизведения условий испытаний.

Протокол периодической (повторной) аттестации испытательного оборудования содержит следующие данные:

1 Основные сведения об испытательном оборудовании [наименование, тип, заводской (инвентарный) номер, наименование завода-изготовителя].

2 Проверяемые характеристики испытательного оборудования.

3 Условия проведения периодической (повторной) аттестации: температура, влажность, освещенность и т.п.

4 Результаты периодической (повторной) аттестации.

5 Внешний осмотр (отсутствие повреждений, функционирование узлов, агрегатов, наличие эксплуатационных документов на испытательное оборудование и документов, подтверждающих сведения о поверке/калибровке встроенных или входящих в комплект средств измерений).

6 Характеристики средств измерений, используемых для проведения периодической (повторной) аттестации испытательного оборудования, наименование, тип, заводской (инвентарный) номер, наименование завода-изготовителя). Периодическую аттестацию испытательного оборудования, и сведения об их поверке (калибровке).

7 Значения характеристик испытательного оборудования, полученные при предыдущей аттестации.

Примечание – Вместо содержания протокола по п.п. 2 и 3 могут быть приложены соответствующие документы.

8 Значения характеристик испытательного оборудования, полученные при периодической (повторной) аттестации.

9 Заключение о соответствии испытательного оборудования требованиям нормативных и эксплуатационных документов на испытательное оборудование и на методики испытаний продукции конкретных видов.

ФОРМА АТТЕСТАТА

АТТЕСТАТ № _______

Дата выдачи ____________

Удостоверяется, что ___________________________________________ наименование и обозначение испытательного

_________________________________________________________________ оборудования, заводской или инвентарный номер, принадлежащее

_________________________________________________________________ наименование предприятия (организации), подразделения, центра

по результатам первичной аттестации, протокол № ____ от _________, признано пригодным для использования при испытаниях по

________________________________________________________________ наименование продукции наименование и обозначение документов

_________________________________________________________________

на методики испытаний (при необходимости)

Периодичность периодической аттестации ____________________ месяцев, лет Аттестат выдан ________________________________________________ наименование предприятия (организации), выдавшей аттестат

Руководитель предприятия (организации), выдавшего аттестат

Личная подпись ______________ _________________________________ расшифровка подписи

(печать)

4 ТЕМАТИКА КУРСОВОГО ПРОЕКТИРОВАНИЯ

В качестве тем курсового проектирования могут рассматриваться:

· процедурные вопросы обязательной и добровольной сертификации, сертификация и аттестация испытательного центра (лаборатории), аккредитация;

· вопросы сертификации объектов или отдельных конструкций подвижного состава;

· сертификационные испытания тормозной системы, рессорного подвешивания, рамы тележки, локомотива, системы кондиционирования воздуха кабины машиниста или салона пассажирского вагона, виброзащитного кресла машиниста и многое другое, что соответствует требованию "применять при строительстве и ремонте подвижного состава только сертифицированные изделия".

Для примера ниже приводится краткий перечень тем для курсового проектирования. Помимо этого перечня студенту предлагается самостоятельно выбрать тему проекта в соответствии с его предпочтениями и доступом к первоисточникам.

Темы курсового проекта

1. Организация контрольно-испытательной станции железнодорожного транспорта.

2. Оценка эффективности кресла машиниста. Точность и достоверность измерений.

3. Контроль качества подшипниковых узлов колесных пар.

4. Первичная аттестация испытательного центра.

5. Применение анализирующе-вычислительных систем для определения остаточного ресурса.

6. Выбор метода и организация вибродиагностики редуктора колесно-моторного блока.

7. Разработка системы измерения уровня и расхода жидкости на основе цифровой техники.

8. Обоснование метода измерения параметров вибрации с применением методов спектрального анализа.

9. Организация контроля рессорного подвешивания: виды исполнения систем испытаний, методы и критерии.

10. Оценка работоспособности демпфирующего устройства и контроль качества рессорного подвешивания.

11. Испытание тормозной системы подвижного состава.

12. Организация контроля систем жизнеобеспечения пассажирских вагонов.

13. Организация лаборатории диагностики подшипниковых узлов колесно-моторного блока.

14. Разработка системы технической диагностики: выбор диагностического параметра и оценка погрешностей измерений.

16. Диагностика ходовых частей подвижного состава.

17. Проведение сертификационных испытаний рамы тележки вагона.

18. Организация диагностирования рессорного подвешивания подвижного состава. Выявление случайных погрешностей.

19. Организация лаборатории тензометрических испытаний конструкций подвижного состава.

20. Разработка испытательной лаборатории с учетом эргономических требований.

21. Разработка типового автоматизированного рабочего места оператора контрольноиспытательной станции.

22. Стендовые испытания электрооборудования локомотивов на механические нагрузки.

23. Виды дефектов колесных пар и способы их выявления.

24. Выбор параметров электрического и теплового нагружения электрооборудования подвижного состава при испытаниях.

25. Диагностика колёсно-моторного блока локомотива на основе комплекса «Прогноз–1».

26. Испытание систем обеспечения микроклимата в кабинах машиниста.

27. Современные способы выявления дефектов роторных машин.

28. Организация контроля рессорного подвешивания.

29. Проведение тензометрических испытаний автосцепки.

30. Неразрушающий контроль колесных пар подвижного состава.

31. Магнитно–порошковый метод дефектоскопии колесных пар.

32. Организация и проведение измерений сертификационного параметра "вибрация" в кабине машиниста.

33. Организация и проведение измерений сертификационного параметра "шум" в кабине машиниста.

34. Применение калибров при контроле состояния колес.

35. Дистанционный контроль нагрева буксовых узлов подвижного состава в режиме движения.

36. Организация и проведение испытаний тормозных колодок подвижного состава.

37. Контроль состояния колес подвижного состава с применением шаблонов.

38. Применение феррозондового способа контроля элементов подвижного состава.

39. Тензометрические исследования рамных конструкций подвижного состава железных дорог.

40. Применение "термовизора" для контроля температурного режима буксовых узлов в движении.

41 Диагностика зубчатых колес редукторов колесно-моторного блока локомотива.

42 Обоснование диагностических критериев колесно-моторного блока локомотива.

43 Испытания электрооборудования локомотива на тепловое нагружение.

44 Оценка акустического режима в салоне пассажирского вагона.

45 Обоснование выбора первичных преобразователей при испытаниях рамных конструкций подвижного состава.

46 Организация и проведение виброиспытаний подвижного состава.

47 Обоснование измерительного комплекса при вибродиагностике узлов подвижного состава.

48 Аттестация испытательной лаборатории: порядок, документы (назначение и тип лаборатории выбрать самостоятельно).

49 Виды стендовых испытаний вагонов: вид испытаний, характеристика стенда и измерительного комплекса.

50 Организация испытаний и комплектация измерительно-вычислительного комплекса для получения спектральных характеристик.

51 Сертификационные испытания объектов подвижного состава в ССФЖТ.

52 Диагностика колесно-моторного блока электровоза в локомотивном депо (ТЧ).

53 Выявление дефектов колесных пар с помощью дефектоскопа УД2-12.

54 Эксплуатационные испытания объектов подвижного состава в ССФЖТ.

55 Гигиенические сертификационные испытания рабочих помещений персонала подвижного состава.

Для пояснения требований к выполнению курсового проекта и представлению результатов ниже приводится несколько примеров.

5 СЕРТИФИКАЦИОННЫЕ ИСПЫТАНИЯ РАМЫ ТЕЛЕЖКИ[1]

Аккредитация испытательного центра

Испытательный центр – (ИЦ), проводящий сертификационные испытания должен быть аккредитован, а стенд и все измерительные приборы должны быть аттестованы по Правилам ССФЖТ. Аккредитация ИЦ проводится федеральным органом исполнительной власти в области железнодорожного транспорта (ФОИВ ЖТ), являющимся в ССФЖТ органом по аккредитации. Аккредитация – процедура признания.

Испытательный центр может быть аккредитованы в других системах аккредитации государств–участников Содружества в соответствии с ПМГ 39–2001 [60].

Аттестация ИЦ проводится комиссией органа по аккредитации с участием в случае необходимости представителей национального органа по аккредитации и иных заинтересованных организаций в порядке, установленном настоящими правилами. В качестве ИЦ могут быть аккредитованы технически компетентные и признанные независимыми от изготовителей (поставщиков, исполнителей) и потребителей юридические лица, независимо от их отраслевой принадлежности и формы собственности, удовлетворяющие требованиям настоящих правил.

Возможна аккредитация ИЦ в качестве только технически компетентного при условии проведения испытаний под контролем представителя органа по сертификации либо уполномоченного органом по сертификации, путём выдачи доверенности, сотрудника экспертного центра по сертификации или иного компетентного лица. Структура сертификационных испытаний показана на рис. 5.1.

СТРУКТУРА СЕРТИФИКАЦИОНЫХ ИСПЫТАНИЙ

1. ЗАЯВКА НА ИСПЫТАНИЕ

1.1  От органа по сертификации 1.2 От производителя или продавца продукции

От органа по сертификации 1.2 От производителя или продавца продукции

2. Менеджмент образца

2.1 Выбор метода и средств отбора образцов

2.2 Идентификация и маркировка

2.3 Транспортировка и хранение

3. Подготовка к испытаниям

3.1 Анализ требований заказчика

3.2 Выбор методов и средств испытаний

3.3 Подготовка образцов и средств испытаний

3.4 Проверка условий испытаний

4. Испытания

4.1 Регистрация и контроль результатов и условий испытаний

Идентификация и маркировка Оформление протокола после испытаний испытаний. Хранение образца

5. ВЫДАЧА РЕЗУЛЬТАТОВ

5.1 Протокола испытаний

5.2 Образца (по условиям договора)

Рис. 5.1 Этапы сертификационных испытаний

Испытательные Центры, созданные на базе научно-исследовательских, учебных, проектных и проектно-конструкторско-технологических организаций железнодорожного транспорта и промышленности, признаются независимыми при соблюдении следующих условий:

· наличие устава организации, подтверждающий её статус как третьей (независимой) стороны в сфере заявляемой области аккредитации;

· наличие утверждённой организационной структуры, обеспечивающей выполнение работ в заявленной области аккредитации;

· наличие внутреннего счёта в банке или внутреннего субсчёта;

· отсутствие у руководителя ИЦ контракта с вышестоящей организацией, заинтересованной в результатах испытаний (железнодорожной администрацией, корпорацией, концерном, акционерным обществом и т.д.).

Испытательные Центры, созданные на базе предприятий–изготовителей, могут быть признаны независимыми в части проведения испытаний ТСЖТ других предприятий-изготовителей, если документально подтверждено что:

· виды однородной продукции, заявляемые в области аккредитации, не изготовляются на предприятии–заявителе на аккредитацию;

· предприятие-заявитель на аккредитацию не связано никакими коммерческими отношениями с предприятиями, изготавливающими виды однородной продукции, заявляемые в области аккредитации.

Окончательное решение о признании статуса независимой ИЦ принимается органом по аккредитации. Все аккредитованные ИЦ подлежат обязательной регистрации в Реестре, который ведётся органом по аккредитации.

Деятельность ИЦ должна осуществляться в соответствии с положением об ИЦ на основе аттестата аккредитации (документа об уполномочивании) или иного документа на право проведения испытаний ТСЖТ для целей сертификации, выдаваемого органом по аккредитации.

Основные требования к ИЦ

ИЦ должен обеспечить заявителю беспрепятственный доступ к информации о представляемых им услугах и процедурах испытаний, не должен выдвигать неприемлемых для заявителя финансовых или иных условий, не обусловленных объективными причинами. Процедуры, с помощью которых ИЦ осуществляет свою деятельность, не должны носить дискриминационного характера.

ИЦ должен иметь (рис. 5.2):

· юридический статус в соответствии с законодательством Российской федерации. ИЦ может обладать статусом юридического лица в качестве самостоятельного структурного подразделения, деятельность которого определена соответствующим распорядительным документом. ИЦ может входить в состав экспертного центра по сертификации;

· быть укомплектован персоналом, соответствующим требованиям настоящих правил, обладающим определенным опытом работы с нормативными документами, опытом работы в области испытаний и оценки качества ТСЖТ в соответствии с заявленной областью аккредитации;

· испытательное оборудование, аттестованное в соответствии с ГОСТ Р 8.568 [57], средства измерений, проверенные или калиброванные в соответствии с Законом Российской Федерации «Об обеспечении единства измерений, позволяющие проводить испытания ТСЖТ в соответствии с областью аккредитации;

· подробные документированные процедуры проведения испытаний ТСЖТ, учитывающие структуру в соответствии с требованиями правил;

· быть способным продемонстрировать при аккредитации практическое проведение контрольных испытаний в соответствии с организационными методическими документами ИЦ;

· необходимые помещения для проведения работ и средства обеспечения в них параметров окружающей среды, соответствующих установленным требованиям;

· выполнять функции, обеспечивающие проведение испытаний ТСЖТ в соответствии с заявленной областью аккредитации;

· предотвращать коммерческое, финансовое, или другое давление на персонал ИЦ, способное оказать влияние на результаты испытаний ТСЖТ;

· обладать компетентностью, позволяющей объективно и достоверно проводить испытания ТСЖТ;

· актуализированный фонд нормативных документов, устанавливающих требования к ТСЖТ и методы испытаний;

· иметь систему регистрации результатов испытаний ТСЖТ и хранения материалов, подтверждающих результаты проведенных испытаний;

· документированную функционирующую систему обеспечения качества;

ИЦ не должен заниматься деятельностью, способной подорвать доверие в отношении его независимости и беспристрастности при проведении испытаний ТСЖТ.

При аккредитации ИЦ, не имеющего собственного юридического лица и входящего в состав другого юридического лица, его структура должна быть определена приказом руководителя юридического лица, подающего заявку на аккредитацию.

Организационная структура ИЦ

Структура ИЦ должна гарантировать его беспристрастность и обеспечивать четкое выполнение всех его функций, в первую очередь процедуры проведения испытаний ТСЖТ в соответствии с заявленной областью аккредитации.

Рис. 5.2 Требования к Испытательному Центру

В этом случае создаваемая структура может не рассматриваться как постоянно действующее подразделение, а только предназначаться для функционирования в целях проведения сертификационных испытаний в ССФЖТ.

В этом случае допускается, чтобы сотрудники ИЦ имели две должности: одну в рамках структуры ИЦ, аккредитованного в ССФЖТ, а вторую – по своей основной работе в структуре юридического лица, подающего заявку на аккредитацию.

Рис. 5.3 Этапы проведения работ по сертификации

ИЦ должен иметь постоянный (штатный) квалифицированный и прошедший специальную подготовку и аттестацию персонал, возлагаемый руководителем ИЦ. Под штатным персоналом ИЦ, не имеющего собственного юридического лица, понимается штатный персонал организации, на базе которого создан ИЦ, который участвует в работе организационной структуры ИЦ, утверждённой при аккредитации. Этапы сертификации испытательного центра иллюстрирует рис. 5.3.

ИЦ должен иметь испытательное оборудование и расходные материалы, необходимые для проведения испытаний, а также средств измерений параметров, определенные областью аккредитации (рис. 5.4).

Характеристики испытательного оборудования и средств измерений должны соответствовать требованиям нормативных документов на методы испытаний, указанных в области аккредитации, и методик проведения испытаний.

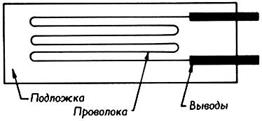

Рис. 5.4 Элементы лабораторного комплекса тензоизмерений

Для обеспечения признания результатов испытаний нормативные документы на методы испытаний должны быть согласованы с железнодорожными администрациями. При необходимости может быть предусмотрена возможность использования аттестованного испытательного оборудования и поверенных средств измерений других организаций на условиях аренды, обеспеченной договорами или другими документами. Испытательное оборудование должно проходить периодическую аттестацию, а средства измерений – периодическую поверку или калибровку в установленном порядке.

Испытательное оборудование и средства измерений должны содержаться в условиях, определенных эксплуатационной документацией и обеспечивающих сохранность и защиту от повреждений и внешних воздействующих факторов.

Для оборудования, требующего периодического технического обслуживания, должны быть разработаны и утверждены инструкции и графики технического обслуживания.

Каждая единица испытательного оборудования и средств измерений должна быть зарегистрирована. Регистрационный документ на каждую единицу оборудования должен включать следующие сведения:

· наименование и вид;

· наименование страны, предприятия изготовителя (фирмы); обозначение типа/марки, заводской и/или инвентарный номера;

· даты изготовления, получения и ввода в эксплуатацию;

· состояние при покупке (новое, бывшее в употреблении, после ремонта и т.п.);

· место нахождения ИЦ (при необходимости);

· данные о неисправностях, ремонтах и техническом обслуживании; · данные об аттестациях и проверках.

Неисправное испытательное оборудование и средства измерений должны сниматься с эксплуатации и этикетироваться соответствующим образом, указывающим на их непригодность для выполнения своих функций.

В ИЦ должен быть установлен и задокументирован порядок проведения аттестации испытательного оборудования, проверки и калибровки средств измерений, в котором должны быть отражены полномочия ИЦ в части проведения этих работ собственными силами.

Методики аттестации и проверки должны быть аттестованы в установленном порядке соответствующими компетентными органами.

ИЦ должен располагать документированными процедурами и средствами для проведения ремонта испытательного оборудования и средств измерений в пределах своей компетенции, а также иметь договора или другие документы на выполнение остальных форм ремонта в специализированных организациях.

Средства измерений должны иметь этикетки (ярлыки, клейма) с указанием даты последней поверки (калибровки) и предполагаемой даты следующей поверки (калибровки).

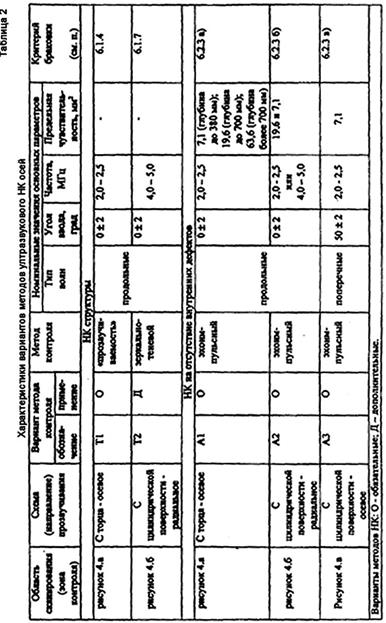

Аттестация испытательного стенда

Основная цель аттестации стендов – подтверждение возможности осуществления при проведении испытаний: контроля нагружения испытываемого элемента рамы тележки в необходимых пределах и с заданной точностью; фиксации числа циклов нагружения с заданной точностью; измерения механических напряжений в испытываемом элементе рамы тележки с заданной точностью. При вводе в эксплуатацию стенд подвергается первичной аттестации. Содержание и порядок рассмотрения технической документации, представленной на первичную аттестацию, приведены в табл. 5.1. В процессе эксплуатации стенд подвергается периодической аттестации через каждые два года. Для аттестации стенда, используемого при сертификации продукции, должны применяться средства измерения утвержденных типов в соответствии с ПР 50.2.009–94 [58].

Таблица 5.1

Порядок рассмотрения технической документации

| Содержание требований по рассмотрению НТД |

Указания по методике рассмотрения |

| 1. Метрологическая экспертиза ТО, предусматривающая оценку соответствия технических характеристик, точностных характеристик и способов их нормирования требованиям НТД; правильность использования единиц физических величин, допущенных к применению в РФ; применение терминов и определений, установленных стандартами |

Соответствие требованиям: МИ 1314–86 МИ 1325–86 ГОСТ 15.001–88 |

| 2. Метрологическая экспертиза эксплуатационной документации с целью выявления возможности воспроизведения испытательным оборудованием и поддержания режимов и условий испытаний в заданных диапазонах с требуемой точностью и стабильностью |

ГОСТ 2.601–68 МИ 1325–86 ГОСТ 1.25–76 ГОСТ 15.001–88 |

| 3. Оценка эксплуатационной документации (ТО) с точки зрения контроля технических характеристик испытательного оборудования, указанных в технических требованиях, существующими методами и средствами измерений |

ГОСТ 24555–81 ГОСТ 8.326–78 ГОСТ 8.001–80 |

| 4. Оценка возможности периодической аттестации испытательного оборудования |

ГОСТ 24555–81 ГОСТ 8.326–78 |

Экземпляры средств измерения должны быть проверены и методики выполнения измерений должны быть аттестованы в соответствии с ГОСТ Р 8.563–96 [56].

Испытания, проверку и калибровку средств измерений, используемых в качестве испытательного оборудования, осуществляют в соответствии с нормативными документами государственной системы обеспечения единства измерений. На первичную аттестацию представляются: · собственно стенд;

· техническое описание и инструкция по эксплуатации (ТО) в соответствии с ГОСТ 2.601–

95 [61];

· программа аттестации.

· Программа первичной аттестации устанавливает:

· содержание и порядок рассмотрения технической документации;

· средства экспериментального определения технических характеристик стенда, способность воспроизводить и поддерживать режимы и условия испытаний в заданных диапазонах с требуемой точностью;

· методы и средства проведения периодических аттестаций и интервал между ними; · порядок оформления результатов.

Стенд предназначен для проведения вибрационных испытаний рам тележек и их элементов с целью определения их сопротивления усталости, с построением кривых усталости, коэффициентов концентрации напряжений, долговечности в циклах нагружения при проведении сравнительных испытаний вариантов конструкции элемента.

Процедуры проведения испытаний

ИЦ должен располагать документированными процедурами испытаний. Программы испытаний в общем случае должны содержать следующие разделы:

· область применения;

· объект испытаний;

· цель испытаний;

· номенклатура контролируемых характеристик;

· виды и последовательность испытаний;

· условия проведения испытаний;

· отчетность;

· распределение обязанностей и ответственности участников испытаний.

Методики проведения испытаний, в общем случае, должны содержать следующие разделы, например [86]:

· область применения;

· объект испытаний;

· определяемые характеристики;

· метод испытаний;

· условия проведения испытаний;

· средства проведения испытаний;

· отбор образцов;

· процедура испытаний;

· обработка результатов испытаний и оценка их точности;

· оформление результатов испытаний;

· требования безопасности и охрана окружающей среды.

В качестве методик проведения испытаний могут применяться процедуры, изложенные в нормативных документах, в случае, если они удовлетворяют приведенным выше требованиям и степень подробности изложенных в них действий достаточна для качественного проведения испытаний.

Как правило, при проведении сертификационных испытаний, должны применяться собственные методики ИЦ, учитывающие специфику средств испытаний ИЦ и организацию работ. Собственные методики ИЦ должны быть разработаны и аттестованы в соответствии с П ССФЖТ 46–2002 [59] на основе методов, установленных нормативными документами на методы испытаний.

Отбор образцов для сертификационных испытаний производится представителем органа по сертификации, путем выдачи доверенности, сотрудника экспертного цента по сертификации или иного компетентного лица (инспектора приемки ОАО РЖД, сотрудника испытательного центра и т.п.). Отбор образцов производится в соответствии с порядком, установленным органом по сертификации.

Основанием для начала работ по сертификационным испытаниям в ИЦ является заявка от заказчика или приказ руководителя организации, в случае, если заказчиком является организация, на базе которой аккредитован ИЦ. Как правило, началу испытаний предшествует подача заказчиком заявки на сертификацию ТСЖТ в орган по сертификации и выпуск органом по сертификации решения по заявке, в котором в том числе рекомендуются испытательные центры, имеющие в области аккредитации соответствующие ТСЖТ.

При приемке образцов в ИЦ его сотрудниками должна быть проведена процедура идентификации образцов на соответствие данным, указанным в акте отбора. По результатам идентификации оформляется акт. Процедура идентификационных образцов, поступивших на испытания, должна предусматривать их маркировку и документирование данных для исключения возможных ошибок при сопоставлении образцов и результатов проведенных испытаний. При необходимости хранения образцов в особых условиях такие условия должны быть обеспечены, а также должны быть установлены порядок и процедуры контроля условий хранения, которые подлежат обязательной регистрации в установленном порядке.

В ИЦ должны быть установлены и документированы процедуры, обеспечивающие наличие в установленных местах актуализированных нормативных документов, инструкций, руководств, необходимых в процессе проведения испытаний, а также связанных с обеспечением качества работ, техникой безопасности и регистрацией полученных результатов.

Все данные, полученные расчетными методами или с использованием средств передачи данных, должны подвергаться соответствующей проверке. Автоматизированные системы обработки данных должны обладать характеристиками, исключающими возможность искажения. Должна быть предусмотрена возможность обнаружения неисправностей вычислительных средств в процессе обработки данных для принятия соответствующих мер. Если при обработке данных применяется программное обеспечение, то оно должно быть аттестовано компетентной комиссией ИЦ, с привлечением при необходимости специалистов сторонних подразделений или организаций.

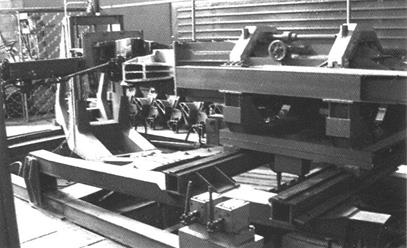

Описание вибростенда и принципа его работы Стенд состоит из следующих основных частей.

1. Механическая часть, предназначенная для установки в ней испытываемой рамы тележки и для восприятия нагрузок, реализуемых при нагружении рамы гидродомкратами.

2. Гидравлическая часть, в которую входят гидравлический насос, трубопроводы и гидродомкраты.

3. Электрическая часть, включающая в себя электродвигатели, электропроводку, силовые шкафы с электрической аппаратурой и пульт управления. Общий вид стенда показан на рис. 5.5.

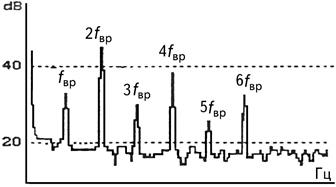

Рис. 5.5 Общий вид стенда для испытания рам тележек

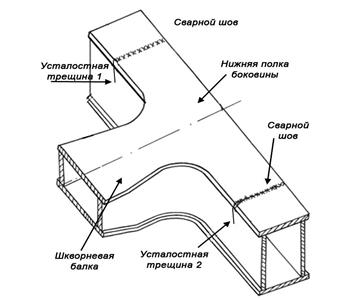

Стенд нагружает испытываемую раму пульсирующими нагрузками, приложенными в вертикальной и горизонтальной плоскостях. Вертикальные нагрузки посредством гидродомкратов прилагаются в местах, которыми рама опирается на рессорное подвешивание.

Боковые нагрузки, изменяющиеся реализуются при помощи гидродомкрата с одной стороны и гидроаккумулятора с постоянным давлением – с другой. Для предотвращения вращения рам, они удерживаются винтовыми домкратами. Элементы испытательного стенда показаны на рис. 5.6.

Гидродомкраты создают в раме напряженное состояние, близкое к возникающему при эксплуатации, поскольку в раме воспроизводятся деформации, соответствующие различным видам колебаний подвижного состава в эксплуатации: галопирование, подпрыгивание, боковая качка в сочетании с вилянием и боковыми перемещениями в любых комбинациях и при любом смещении фаз нагрузок относительно друг друга.

Рис. 5.6 Элементы испытательного стенда

Несущая конструкция предназначена для установки на ней испытываемой рамы тележки и для передачи на нее любой реальной комбинации нагрузок, возникающих при нагружении рамы тележки. Она состоит из основания, в котором закреплены шкворни неподвижный и подвижный для установки рам тележек и 6 колонн, несущих продольные и поперечные балки.

На основании закреплены боковые упоры, для перемещения которых вдоль стенда в основании имеются пазы. На упорах в вертикальной плоскости перемещаются суппорты, несущие на себе домкраты (гидравлические или винтовые), обеспечивающие горизонтальное нагружение рамы. Основание представляет собой собранную из стальных листов толщиной 30 мм решетчатую конструкцию типа сотов высотой 1000 мм, закрытую сверху листами. Размеры основания рассчитаны для восприятия всех передающихся нагрузок. Основание погружено в бетонный фундамент и связано с его арматурой.

На продольных балках расположены одиночные или сдвоенные гидродомкраты, которые могут перемещаться вдоль балок. Балки, в свою очередь, могут перемещаться поперек стенда. Расстояние между балками меняется в пределах от 2100 до 3150 мм в зависимости от ширины испытываемой рамы. Перемещения балок осуществляются электродвигателем, пульт управления которого размещен на одной из колонн. После установки балок на заданной ширине, они закрепляются болтами.

Поперечные балки опираются на гайки, навернутые на колонны. Усилия от гидродомкратов передаются через продольные балки, поперечные балки и колонны на основание.

Вертикальные перемещения поперечных балок вдоль осей колонн осуществляются двумя электродвигателями через двойную червячную передачу со скоростью 200 мм/мин. Пульт управления механизмом подъема также установлен на одной из колонн. Перемещения всех балок ограничены концевыми выключателями.

Колонны устанавливаются в гнезда основания и крепятся снизу гайками, для обеспечения доступа к которым в фундаменте выполнены ниши. Испытываемая рама подается на стенд на тележках по рельсам. Все операции с рамой и тяжелыми деталями стенда производятся мостовым краном, имеющимся в помещении, где расположен стенд.

По оси основания расположены два шкворня – неподвижный и подвижный – для крепления испытываемой рамы и передачи на основание горизонтальных и вертикальных усилий, реализуемых при нагружении рамы.

Боковые упоры имеют суппорты, с помощью которых перемещаются установленные на них домкраты по вертикальной плоскости в заданных пределах и по горизонтальной плоскости вдоль оси тележки на 250 мм в каждую сторону. Такая конструкция облегчает подготовку стенда к испытаниям.

Стенд комплектуется серийно изготавливаемыми Армавирским заводом ЗИМ пульсаторами типа П–300, имеющими теоретическую производительность 300 см3 /ход при частоте до 15 Гц. Практическая производительность пульсаторов не превышает 180–200 см3 /ход.

Применение 25–тонных гидродомкратов при прогибе испытываемых узлов 5 мм требует развивать производительность пульсаторов около 80 см3 /ход. Учитывая сжатие жидкости и деформации трубопроводов, полезная производительность гидропульсатора составляет 150 см3 /ход.

Пульсаторы установлены на раме фундамента и соединены муфтами, позволяющими смещать по фазе динамические нагрузки, реализуемые при нагружении рамы.