| Скачать .docx |

Дипломная работа: Совершенствование технического обслуживания автомобилей на ОАО Балезиноагропромхимия

Введение

Автомобильный транспорт играет большую роль в транспортном комплексе России, регулярно обслуживается миллионы предприятий, организаций, населения. Ежегодно автомобильным транспортом перевозится более 80% грузов, транспортом общего пользования – более 75% пассажиров. Одновременно автомобильный транспорт является основным потребителем ресурсов, расходуемых транспортным комплексом: 66% топлива нефтяного происхождения и 70% трудовых ресурсов и 50% всех капитальных вложений.

Одной из важнейших проблем, стающих перед автомобильным транспортом, является повышение эксплуатационной надежности автомобилей.

Решение этой проблемы с одной стороны, обеспечивается автомобильной промышленностью за счет выпуска более надежного подвижного состава, с другой – совершенствование методов технической эксплуатации. Это требует создания необходимой базы для поддержания подвижного состава в исправном состоянии, применение прогрессивных ресурсосберегающих технологических процессов ТО. В данном дипломном проекте рассматриваются вопросы совершенствования технического обслуживания за счет планово-предупредительной системы ТО, повышения качества и снижение затрат на единицу обслуживания, как трудовых, так и материальных.

1. Краткая характеристика и анализ хозяйственной деятельности предприятия

1.1 Общая характеристика предприятия

Открытое акционерное общество «Балезиноагропромхимия» создано путем приватизации в соответствии с указом Президента Российской Федерации «Об организационных мерах по преобразованию государственных предприятий в акционерные общества» от 1 июля 1992 года №721. Постановлением главы администрации Балезинского района №125 от 20 июля 1993 года. Производственного объединения «Сельхозхимия» в ОАО «Балезиноагропромхимия».

Юридический адрес предприятия: Удмуртская Республика, поселок Балезино, улица Карла Маркса, 89.

Основная цель деятельности – получение прибыли.

Основные виды деятельности – агрохимическое обслуживание сельскохозяйственных предприятий, поставка минеральных удобрений, автомобильные и тракторные услуги, добыча, производство и реализация известковой муки. Наибольший доход предприятие получает от услуг автотранспорта. На 1 января 2006 года предприятие имеет 23 автомобиля. На предприятии работает 66 человек.

1.2 Природно-климатические условия

Климат на территории Балезинского района Удмуртской Республики, где находится предприятие, умеренно-континентальный с продолжительной холодной, многоснежной зимой и коротким теплым летом. Самое теплое время года – июль, средняя температура 18 0 С. Самый холодный месяц – январь, средняя температура –15 0 С. Продолжительность теплого периода с температурой воздуха выше 0 0 С равна 190–200 дней. Средняя годовая сумма осадкой колеблется в пределах 450…550 мм.

Большую часть года преобладают юго-западные ветры.

1.3 Специализация предприятия и основные производственные фонды

Под специализацией понимают прирост оказываемых услуг, осуществляющийся путем роста вложений ресурсов в расчете на единицу производственной площади, оборудования, автотранспорта.

Основными и главными показателями для определения характера спектра оказываемых работ и услуг приведена в таблице 1.1.

Рассчитаем коэффициент специализации [22]:

К

с

= ![]() , (1.1)

, (1.1)

где УВ – удельный вес видов услуг, %;

i – порядковый номер удельного веса услуг в ранжированном ряду;

100 – сумма удельных весов услуг отдельных отраслей.

Коэффициент специализации рассчитан на примере 2005 года. Значения коэффициентов за анализируемые три года заносим в таблицу 1.1.

![]() = 78,37

= 78,37

Кс

= ![]() = 0,84

= 0,84

Таблица 1.1. Структура оказываемых услуг и работ

| Вид услуг | 2003 г. | 2004 г. | 2005 г. | ||||||

| Выручка, тыс. руб. | Уд. вес., % | Ранг | Выручка, тыс. руб. | Уд. вес., % | Ранг | Выручка, тыс. руб. |

Уд. вес., % | Ранг | |

| 1. Услуги автотранспорта | 3770 | 78,64 | 1 | 5203 | 89,05 | 1 | 4878 | 90,36 | 1 |

| 2. Работа механизированного отряда | 563 | 11,74 | 2 | 10,95 | 10,95 | 2 | 520 | 9,64 | 2 |

| 3. Машинно-тракторная станция | 461 | 9,62 | 3 | ||||||

| 4. Итого | 4794 | 100 | - | 5843 | 100 | - | 5398 | 100 | - |

| 5. Коэффициент специализации | 0,62 | 0,82 | 0,84 | ||||||

Коэффициенты специализации равные 0,62; 0,82; 0,84 характеризуют высокий уровень специализации предприятия.

Анализируя таблицу 1.1. видим, что основным видом деятельности предприятия являются услуги автотранспорта. За анализируемый период наблюдается устойчивая тенденция специализации предприятия по оказанию автотранспортных услуг.

Таблица 1.2. Основные производственные фонды

| Показатели | 2003 г. | 2004 г. | 2005 г. | 2004 г. к 2005 г., % |

| 1. Выручка от реализации продукции, работ и услуг, тыс. руб. | 6347 | 8641 | 7539 | 87,25 |

| 2. Среднегодовая стоимость основных производственных фондов, тыс. руб. | 9389 | 10255 | 10255 | 100 |

| 3. Среднегодовое число работников, чел. | 63 | 74 | 66 | 89,19 |

| 4. Фондовооруженность, тыс. руб./чел. | 149,03 | 138,58 | 155,38 | 112,12 |

Анализ таблицы 1.2. показывает, что выручка от реализации услуг за последний год снизилась на 12,75%. В то же время за счет сокращения среднегодового числа работников с 74 человек до 66 человека, увеличилась фондовооруженность 12,12%.

1.4 Экономическая характеристика предприятия

ОАО «Балезиноагропромхимия» Балезинского района осуществляет агрохимические работы в районе, оказывает услуги автотранспорта, а также тракторные. Предприятие имеет базу минеральных удобрений с железнодорожными подъездными путями, тупик, известковый карьер.

Динамика показателей производства предприятия дана в таблице 1.3.

Таблица 1.3. Динамика показателей производства

| Показатели | 2003 г. | 2004 г. | 2005 г. | 2004 г. к 2005 г., % |

| 1. Среднегодовое число работников, чел. | 63 | 74 | 66 | 89,1989,1 |

| 2. Среднемесячная зарплата работников за год, руб. | 2133 | 2233 | 2286 | 104,3 |

| 3. Себестоимость реализованных услуг, тыс. руб. | 5476 | 8261 | 6414 | 77,64 |

| 4. Прибыль, тыс. руб. | 871 | 380 | 1125 | 296 |

| 5. Рентабельность, % | 16 | 4,5 | 17,5 | 388,8 |

Анализируя таблицу 1.3. видим, что динамика производства положительная. Предприятие определилось со среднегодовым числом работников. Ежегодно, хотя и незначительно, но увеличивается заработная плата, но по-прежнему очень низкая, ниже прожиточного минимума. Предприятие работает с прибылью.

1.5 Производственные затраты и себестоимость продукции

Себестоимость продукции (работ, услуг) представляет собой денежное выражение затрат на ее производство и реализацию и является важнейшим показателем, характеризующим работу предприятия. От уровня себестоимости зависят финансовые результаты деятельности предприятия, темпы расширения воспроизводства. Зная факторы, влияющие на себестоимость, можно судить о причинах ее увеличения или уменьшения, оказывать влияние на размер себестоимости. Управление себестоимостью позволяет выявить резервы ее снижения. Основными элементами этого управления является планирование, прогнозирование, нормирование затрат, анализ и контроль за себестоимостью.

Таблица 1.4. Состав затрат на производство

| Показатели | 2003 г. | 2004 г. | 2005 г. | 2004 г. к 2005 г., % |

| 1. Затраты на основное производство, всего, тыс. руб., в т.ч.: | ||||

| а) материальные затраты, тыс. руб. | ||||

| б) фонд оплаты труда, тыс. руб. | ||||

| в) отчисления на соц. нужды, тыс. руб. | ||||

| г) амортизация, тыс. руб. | ||||

| д) прочие расходы, тыс. руб. |

Из таблицы 1.4. видно, что основную часть затрат на производство составляют материальные затраты, в которых наибольшей составляющей являются затраты на топливо. В 2005 году по сравнению с 2004 годом материальные затраты уменьшились на 22,9%. Фонд оплаты труда уменьшился на 21,5% за счет сокращения среднегодового числа работников. На 20% сократились отчисления на социальные нужды.

1.6 Хранение автомобилей

Весь подвижной состав предприятия в связи с небольшим количеством хранится в закрытом отапливаемом гараже. Неисправный подвижной состав находится в зоне ремонта и технического обслуживания. На открытых площадках хранится списанный подвижной состав. На территории машинного двора также находится отапливаемый гараж для тракторов, материальный склад, котельная, административное здание, диспетчерская. Территория и размеры предприятия представлены на листе Д1.

Размеры территории и отдельных помещений приведены в таблице 1.5.

Таблица 1.5. Размеры предприятия

| Территория | Площадь, м2 | Уд. вес, % |

| 1. Административно-бытовые корпуса | 216 | 1,8 |

| 2. Гаражи и производственные корпуса | 2016 | 16,7 |

| 3. Прочие здания и сооружения, площадки, проезды | 9852 | 81,5 |

| 4. Общая площадь | 12084 | 100 |

Из таблицы 1.5. видно, что наибольшую площадь составляют открытые проезды и площадки. Имеются площади для дальнейшего развития базы.

1.7 Анализ деятельность автопарка

Анализ деятельности автопарка проводим по всем группам подвижного состава вместе. При анализе за последние три года используем такие показатели, как общий пробег, среднесуточный пробег, автомобиле-дни в работе, на предприятии, в ремонте и другие показатели, и коэффициенты, приведенные в таблице 1.6. Списочный состав автопарка на 1 января 2006 года приведен в приложении 1. Полностью анализ хозяйственной деятельности предприятия представлен на листе Д2.

Таблица 1.6. Показатели работы автопарка

| Показатели | 2003 г. | 2004 г. | 2005 г. | 2004 г. к 2005 г., % |

| 1. Перевезено груза, тыс. т | 97,8 | 134,068 | 95 | 70,85 |

| 2. Коэффициент использования пробега | 0,48 | 0,46 | 0,43 | 93,47 |

| 3. Общий пробег, тыс. км | 379 | 498 | 271 | 54,4 |

| 4. Среднесуточный пробег, км | 255 | 307 | 167 | 54,4 |

| 5. Подвижной состав | 21 | 23 | 23 | 100 |

| 6. Автомобиле-дни на предприятии | 7665 | 8395 | 8395 | 100 |

| 7. Автомобиле-дни в работе | 6720 | 6325 | 7015 | 110,9 |

| 8. Автомобиле-дни в ремонте | 945 | 2070 | 1380 | 66,6 |

| 9. Коэффициент выпуска | 0,55 | 0,61 | 0,74 | 121,3 |

| 10. Коэффициент технической готовности | 0,92 | 0,87 | 0,93 | 106,9 |

| 11. Доход от автоуслуг, тыс. руб. | 3770 | 4180 | 4900 | 117,2 |

Анализ показывает, что в 2005 году была списана одна машина и приобретено 3 автомобиля, парк составил 23 автомобиля, в связи с этим уменьшился среднесуточный пробег. Коэффициент использования подвижного состава имеет тенденцию снижения из-за увеличения числа автомобилей, а так же из-за снижения количества перевозок грузов. Происходит увеличение коэффициента технической готовности, его значение достаточно высокое. Низкое значение коэффициента использования при высоком коэффициенте технической готовности указывает на большие простои автопарка по организационным причинам.

Вывод: Анализ хозяйственной деятельности предприятия показывает, что основным видом деятельности предприятия являются услуги автотранспорта. Уменьшилось число работников на 10,81%. Незначительно, но увеличивается заработная плата работников. За счет снижения себестоимости реализованных услуг увеличилась прибыль. Основную часть затрат составляют материальные затраты, которые уменьшились на 22,87%.

Несмотря на то, что показатели использования автопарка растут, происходит увеличение себестоимости перевозок, то есть увеличивается расход масла, износ и поломка деталей и агрегатов. При отсутствии плановой системы технического обслуживания коэффициент технической готовности будет снижаться. Поэтому в проекте необходимо разработать мероприятия для внедрения планово-предупредительной системы технического обслуживания автомобилей в ОАО «Балезиноагропромхимия».

2. Совершенствование технического обслуживания автомобилей

2.1 Виды и периодичность технического обслуживания автомобилей

Знание и закономерность изменения параметров технического состояния узлов, агрегатов и автомобиля в целом позволяет управлять работоспособностью и техническим состоянием автомобиля в процессе эксплуатации, то есть поддерживать и восстанавливать его работоспособность. Эти работы подразделяются на две большие группы – техническое обслуживание (ТО) и ремонт. В нашей стране ТО автомобилей проводится на плановой основе, представляющих собой систему ТО, которая состоит из комплекса взаимосвязанных норм и положений, определяющих порядок проведения работ ТО с целью обеспечения заданных показателей качества автомобилей в процессе эксплуатации.

Плановая периодичность автомобилей представлена в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [3] и имеет следующие виды ТО, отличающихся по периодичности, перечню и трудоемкости выполняемых работ: ежедневное техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное техническое обслуживание (СО). Назначение ЕО: общий контроль, направленный на обеспечение безопасности движения, поддержание внешнего вида автомобилей; назначение ТО-1 и ТО-2 – снижение интенсивности изменение параметров технического состояния механизмов и агрегатов автомобиля, выявление и предупреждение отказов и неисправностей путем проведения своевременных контрольно-диагностических, крепежных, регулировочных и других работ.

Целью сезонного технического обслуживания, проводимого два раза в год, является подготовка подвижного состава и эксплуатации при изменении сезона (времени года). В нашей зоне СО совмещается с ТО-2 с увеличением трудоемкости по сравнению с трудоемкостью ТО-2 (от 20% до 50%).

2.2 Организация технического обслуживания подвижного состава

Для проведения ТО в автотранспортном предприятии составляют план-графики, охватывающие весь имеющийся в нем подвижной состав.

План-график составляют на месяц, кладя в основу его периодичность, соответствующую условиям эксплуатации подвижного состава данного АТП, и среднесуточный пробег.

Автомобили направляют для выполнения того или иного ТО в зависимости от пройденного пробега, который ежедневно учитывают для каждого автомобиля.

Организация работ по ТО автомобилей может быть бригадной или агрегатно-участковой.

Бригадная форма организации ТО предусматривает создание бригад ля проведения ТО-1, ТО-2 и текущего ремонта (ТР). Эти бригады выполняют работы по всем агрегатам автомобиля. При агрегатно-участковой форме ТО создаются отдельные производственные участки, предназначенные для выполнения всех работ по ТО и ремонту.

Различают два метода организации работ:

– на универсальных постах;

– на специализированных постах.

Метод ТО на универсальных постах заключается в выполнении всех работ данного вида ТО, кроме УМР, на одном посту группой исполнителей, состоящих из рабочих всех специальностей.

Метод ТО на специализированных постах заключается в разделении объема работ данного вида ТО по нескольким постам, в соответствии с этим разделением для постов подбирается оборудование и специализированные исполнители.

2.3 Расчет производственной программы предприятия

Производственную программу по эксплуатации АТП рассчитывают, исходя из его производственной мощности и производительности, и выражают в эксплуатационных измерителях. Расчеты ведут по каждой модели автомобилей в отдельности, а затем суммируют по всему парку.

Производственная мощность автопарка определяется автомобиле-днями на предприятии. Исходными данными при ее планировании является среднесписочное число автомобилей с пробегом с начала эксплуатации.

2.3.1 Расчет годового пробега автопарка

Расчет производственной программы ведем на основании пробегов за 2005 год. При расчете для уменьшения объема объединили автомобили в технологически совместимые группы [4].

Состояние автотранспортных средств предприятия на 1 января 2006 года сведены в таблицу 2.1.

Таблица 2.1. Количественный состав транспортных средств автобазы

| Тип транспортного средства | Модель | Среднесуточный пробег, км | Количество, единиц | Пробег с начала эксплуатации, км |

| Грузовой | КАМАЗ-5511 | 148 | 12 | 410165 |

| Грузовой | УРАЛ-5557 | 160 | 3 | 539963 |

| Грузовой | ЗИЛ-130 | 89 | 2 | 535832 |

| Грузовой | ГАЗ-52–04 | 109 | 2 | 655992 |

| Автобус | УАЗ-2206 | 60 | 2 | 332567 |

| Легковой | ГАЗ-3110 | 55 | 1 | 74348 |

Расчет будем вести по автомобилям марки КАМАЗ-5511.

Определим и скорректируем межремонтный пробег до капитального ремонта по формуле [4]

![]() ∙ К

1

∙ К

2

∙ К

3

, (2.1)

∙ К

1

∙ К

2

∙ К

3

, (2.1)

где ![]() – нормативный пробег до капитального ремонта, тыс. км;

– нормативный пробег до капитального ремонта, тыс. км;

К 1 – коэффициент корректирования пробега в зависимости от условий эксплуатации;

К 2 – коэффициент корректирования в зависимости от модификации подвижного состава;

К 3 – коэффициент корректирования в зависимости от природно-климатических условий.

где А i – количество автомобилей одной группы, в зависимости от пробега до КР, единиц;

К

![]() – коэффициент, зависящий от технического состояния автомобиля, одной группы автомобилей, [3].

– коэффициент, зависящий от технического состояния автомобиля, одной группы автомобилей, [3].

К

![]()

d ТОР = 0,5 ∙ 1,84 = 0,92 дней/тыс. км

Коэффициент технической готовности определим по формуле [4]

α

т

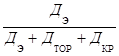

=  , (2.5)

, (2.5)

где Д э – число дней в эксплуатации, дней;

Д ТОР – число дней нахождения на ТО и ремонте, дней;

Д КР – число дней нахождения на КР, в проекте принимаем равным 26 дней, [3].

Д э = L КРс /l сс , (2.6)

где L КРс – средний пробег до КР на предприятии, тыс. км;

l сс – среднесуточный пробег, км.

Д э = 150000/148 = 1013 дней

Д ТОР = (d ТОР ∙ L КРс )/1000, (2.7)

где d ТОР – скорректированный удельный простой на ТО и ремонте, дней/тыс. км;

L КРс – средний пробег до КР на предприятии, тыс. км.

Д ТОР = (0,92 ∙ 150000)/1000 = 138 дней

α

т

= ![]()

Рассчитать коэффициент выпуска подвижного состава по формуле [4]

α

в

= ![]() , (2.8)

, (2.8)

где α т – коэффициент технической готовности;

Д р – количество рабочих дней в году;

К н – коэффициент эксплуатационного простоя в проекте принимаем равным 0,95, [3].

α

в

= ![]()

Рассчитаем годовой пробег парка [4]

L г = 365 ∙ А и ∙ l сс ∙ α в , (2.9)

где А и – инвентарное число автомобилей, единиц;

l сс – среднесуточный пробег, км;

α в – коэффициент выпуска подвижного состава.

L г = 365 ∙ 12 ∙ 148 ∙ 0,7 = 454000 км

Данные расчетов приведены в таблице 2.1.

Для других марок автомобилей расчет ведем аналогично, данные расчетов также сводим в таблицу 2.2.

2.3.2 Расчет производственной программы по техническому обслуживанию

Количество ежедневных обслуживаний в год [4]

N ЕО = L г /l сс , (2.10)

где L г – годовой пробег автопарка, км;

l сс – среднесуточный пробег, км.

N ЕО = 454000/148 = 3066 шт.

Рассчитаем количество уборочно-моечных работ (УМР) в год [4]

N УМР = N ЕО ∙ (1,1 ÷ 1,15), (2.11)

где N ЕО – годовое количество ежедневных обслуживаний.

N УМР = 3066 ∙ 1,15 = 3526 шт.

Определим сменную программу УМР [4]

N УМРс = N УМР /(Д р ∙ К с ), (2.12)

где N УМР – годовое количество УМР, шт.;

Д р – число дней работы поста УМР, дней;

К с – число смен, работа за сутки зоны УМР.

N УМРс = 3526/(300 ∙ 1) = 12 шт.

Скорректируем периодичность до ТО-1 по формуле [4]

L

ТО-1

= L

![]() ∙ К

1

∙ К

3

, (2.13)

∙ К

1

∙ К

3

, (2.13)

где L

![]() – пробег при эталонных условиях эксплуатации до ТО-1, км, [3];

– пробег при эталонных условиях эксплуатации до ТО-1, км, [3];

К 1 – коэффициент корректирования в зависимости от условий эксплуатации;

К 3 – коэффициент корректирования в зависимости от природно-климатических условий.

L ТО-1 = 3000 ∙ 0,8 ∙ 0,9 = 2200 км

Проведем корректирование периодичности ТО-1 по кратности и среднесуточному пробегу [3]

n TO -1 = L ТО-1 /l сс , (2.14)

где L ТО-1 – пробег до ТО-1, км;

l сс – среднесуточный пробег, км.

n TO -1 = 2200/148 = 15

Расчетный пробег до ТО-1 определится

L ТО-1р = 15 ∙ 148 = 2200 км

Определим расчетную периодичность ТО-2

L

ТО-2

= L

![]() ∙ К

1

∙ К

3

, (2.15)

∙ К

1

∙ К

3

, (2.15)

где L

![]() – пробег при эталонных условиях эксплуатации до ТО-2, км, [4];

– пробег при эталонных условиях эксплуатации до ТО-2, км, [4];

К 1 – коэффициент корректирования в зависимости от условий эксплуатации;

К 3 – коэффициент корректирования в зависимости от природно-климатических условий.

L ТО-2 = 12000 ∙ 0,8 ∙ 0,9 = 8700 км

Скорректируем расчетную периодичность ТО-2

L ТО-2р = n TO -2 ∙ L ТО-1р , (2.16)

где n TO -2 – количество ТО-1, проводимые между ТО-2;

L ТО-1р – расчетный пробег до ТО-1, км.

L ТО-2р = 4 ∙ 2200 = 8800 км

Определим число обслуживаний и капитальных ремонтов на предприятии.

Число ТО-1 и ТО-2 и капитальных ремонтов в каждой группе автомобилей [4]

N КР = L г /L КРс , (2.17)

где L г – годовой пробег данной группы автомобилей, тыс. км;

L КРс – среднезвешанный пробег до КР автомобилей в данной группе, тыс. км.

N КР = 454000/150000 = 3

N ТО-2 = L г /L ТО-2 – N КР , (2.18)

где L г – годовой пробег данной группы автомобилей, тыс. км;

L ТО-2 – скорректированный пробег автомобиля в данной группе до ТО-2, км.

N КР – число КР в данной группе.

N ТО-2 = 454000/8800 – 3 = 48

N ТО-1 = L г /L ТО-1 – N КР – N ТО-2 , (2.19)

где L ТО-1 – скорректированный пробег автомобиля в данной группе до ТО-1, км.

N ТО-1 = 454000/2200 – 3 – 48 = 155

Определим сменную программу по ТО-1 {4]

N 1см = N ТО-1 /(Д рТО ∙ К с ), (2.20)

где N ТО-1 – число ТО-1 в данной группе автомобилей;

Д рТО – число дней работы поста ТО;

К с – число смен работы за сутки зоны ТО.

N 1см = 155/(300 ∙ 1) = 0,51

Производственная программа по ТО-2

N 2см = N ТО-2 /(Д рТО ∙ К с ), (2.21)

где N ТО-2 – число ТО-2 в данной группе автомобилей;

Д рТО – число дней работы поста ТО;

К с – число смен работы за сутки зоны ТО.

N 2см = 48/(300 ∙ 1) = 0,17

На основании сменной программы по ТО определяется способ организации. Выполнение ТО-1 на универсальных постах, ТО-2 также на универсальных постах.

Определим годовое количество сезонных обслуживаний по формуле [4]

N СО = 2А и , (2.22)

где А и – инвентарное число автомобилей данной группы, единиц.

N СО = 2 ∙ 12 = 24

Рассчитаем программу на постах поэлементной диагностики по формуле [4]

N Д2 = 1,2 ∙ N 2 , (2.23)

где N 2 – число ТО-2 в данной группе автомобилей.

N Д2 = 1,2 ∙ 48 = 58

Сменная программа на постах [4]

N Д2 см = N Д2 /(Д рД2 ∙ К с ), (2.24)

где N Д2 – число диагностирований на постах;

Д рД2 – число дней работы поста Д-2;

К с – число смен работы поста Д-2 за сутки.

N Д2 см = 58/(300 ∙ 1) = 0,19

Рассчитаем программу работы на постах общей диагностики Д-1 [4]

N Д1 = 1,1 ∙ N ТО-1 + N ТО-2 , (2.25)

где N ТО-1 – число ТО-1 в данной группе автомобилей;

N ТО-2 – число ТО-2 в данной группе автомобилей.

N Д1 = 1,1 ∙ 155 + 48 = 218

Сменная программа на постах Д-1

N Д1 см = N Д1 /(Д рД1 ∙ К с ), (2.26)

где N Д1 – число диагностирований Д-1 на постах;

Д рД1 – число дней работы поста Д-1;

К с – число смен работы поста Д-1 за сутки.

N Д1 см = 218/(300 ∙ 1) = 1

Аналогично расчет ведем для других марок автомобилей, расчетные данные сводим в таблицу 2.3.

2.3.3 Корректирование трудоемкости ТО

Скорректируем трудоемкость группы автомобилей по формуле [5]

t

i

= t

![]() ∙ К

2

∙ К

5

, (2.27)

∙ К

2

∙ К

5

, (2.27)

где t

![]() – нормативная трудоемкость одного вида воздействия, чел.-ч, [3];

– нормативная трудоемкость одного вида воздействия, чел.-ч, [3];

К 2 – коэффициент корректирования в зависимости от модификации подвижного состава;

К 5 – коэффициент, учитывающий размеры предприятия и число технологически совместимых групп подвижного состава.

t EO = 0,5 ∙ 1,15 ∙ 1,15 = 0,66 чел.-час.

t Т O -1 = 3,4 ∙ 1,15 ∙ 1,15 = 4,49 чел.-час.

t Т O -2 = 14,5 ∙ 1,15 ∙ 1,15 = 19,17 чел.-час.

Определим трудоемкость дополнительных работ сезонного обслуживания [5]

t С O = t Т O -2 ∙ С пр , (2.28)

где t Т O -2 – скорректированная трудоемкость ТО-2 группы автомобилей, чел.-час.;

С пр – процент трудоемкости по ТО-2, в проекте принимаем 20%.

t С O = 19,17 ∙ 0,2 = 3,82 чел.-час.

Расчетная трудоемкость по текущему ремонту берется на 1000 км пробега и находится по формуле

t

ТР

= t![]() ∙ К

1

∙ К

2

∙ К

3

∙ К

4

∙ К

5

, (2.29)

∙ К

1

∙ К

2

∙ К

3

∙ К

4

∙ К

5

, (2.29)

где t![]() – нормативная трудоемкость ТР на 1000 км пробега, чел.-час., [3];

– нормативная трудоемкость ТР на 1000 км пробега, чел.-час., [3];

К 1 – коэффициент корректирования в зависимости от условий эксплуатации;

К 2 – коэффициент корректирования в зависимости от модификации подвижного состава;

К 3 – коэффициент корректирования в зависимости от природно-климатических условий;

К 4 – коэффициент, зависящий от технического состояния автомобиля;

К 5 – коэффициент, учитывающий размеры предприятия и число технологически совместимых групп подвижного состава.

t ТР = 8,5 ∙ 1,2 ∙ 1,15 ∙ 1,1 ∙ 1,84 ∙ 1,15 = 27,07 чел.-час.

Аналогично расчет ведем для других марок автомобилей, расчетные данные сводим в таблицу 2.4.

2.3.4 Расчет годовой трудоемкости работ

Годовая трудоемкость i-зоны обслуживания определяется по формуле [5]

Т i = t i ∙ N i , (2.30)

где t i – трудоемкость работ данного обслуживания, чел.-час.;

N i – программа работ данного обслуживания.

Т ЕО = 0,66 ∙ 3066 = 2023,5 чел.-час.

Т ТО-1 = 4,49 ∙ 115 = 695,9 чел.-час.

Т ТО-2 = 19,17 ∙ 48 = 920,1 чел.-час.

Т СО = 3,83 ∙ 24 = 91,9 чел.-час.

В расчетах необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта при проведении ТО-1 и ТО-2 и годовую трудоемкость с учетом этого:

Т ′ТО-1 = Т ТО-1 + Т спр1 , (2.31)

Т ′ТО-2 = Т ТО-2 + Т спр2 , (2.32)

где Т спр1 – трудоемкость сопутствующего текущего ремонта при ТО-1, 20% от трудоемкости ТО-1 за год, чел.-час.;

Т спр2 – трудоемкость сопутствующего текущего ремонта при проведении ТО-2, 20% от трудоемкости ТО-2 за год по каждой группе автомобилей, чел.-час.

Т ′ТО-1 = 695,9 + 0,2 ∙ 695,9 = 1392 чел.-час.

Т ′ТО-2 = 920,1 + 0,2 ∙ 920,1 = 1104,1 чел.-час.

Годовая трудоемкость текущего ремонта с учетом t ТР определяется [5]

Т ТР = (L г ∙ t ТР )/1000, (2.33)

где L г – годовой пробег группы автомобилей, км;

t ТР – скорректированная трудоемкость текущего ремонта, чел.-час.

Т ТР = (454000 ∙27,07)/1000 = 7749,78 чел.-час.

Годовая трудоемкость текущего ремонта с учетом проведения части сопутствующих ремонтов на ТО-1 и ТО-2 [5]

Т ′ТР = Т ТР i – (Т спр1 + Т спр2 ), (2.34)

где Т спр1 , Т спр2 – трудоемкость сопутствующего текущего ремонта, проводимые в зонах ТО-1 и ТО-2, чел.-час.;

Т ТР i – трудоемкость текущего ремонта за год каждой группы автомобилей, чел.-час.

Т ′ТР = 7749,78 – (0,2 ∙695,9 + 0,2 ∙ 920,1) = 7426,58 чел.-час.

Определение трудоемкости общей диагностики (Д-1) и поэлементной диагностики (Д-2) совмещается с проведением ТО-1 и ТО-2 [5]

t Д1 = t ТО-1 ∙ К 1 , (2.35)

t Д2 = t ТО-2 ∙ К 2 ,

где t ТО-1 и t ТО-2 – соответственно скорректированные трудоемкости ТО-1 и ТО-2, чел.-час.;

К1 и К2 – соответственно доля диагностических работ при ТО-1 и ТО-2, К 1 равное 0,1, примем К 2 равное 0,1.

t Д1 = 4,49 ∙ 0,1 = 0,45 чел.-час.

t Д2 = 19,17 ∙ 0,1 = 1,9 чел.-час.

Годовая трудоемкость диагностирования определяется с учетом того, что Д-1 проводится для всех автомобилей перед ТО-1 и после ТО-2, а также выборочно после текущего ремонта в количестве 10% от суточной программы по ТО-1; Д-2 проводится для всех автомобилей перед ТО-2, а также выборочно после текущего ремонта в количестве 20% от суточной программы по ТО-2.

Т Д-1 = t Д1 ∙ (1,1 ∙ N ТО-1 + N ТО-2 ), (2.36)

Т Д-2 = t Д2 ∙ 1,2 ∙ N ТО-2 , (2.37)

где N ТО-1 , N ТО-2 – соответственно годовое число воздействий данного вида ТО-1 и ТО-2 по каждой группе автомобилей;

t Д1 , t Д2 – скорректированные трудоемкости соответственно Д-1 и Д-2, чел.-час.

Т Д-1 = 0,45 ∙ (1,1 ∙ 695,9 + 920,1) = 758,5 чел.-час.

Т Д-2 = 1,9 ∙ 1,2 ∙ 920,1 = 2097,8 чел.-час.

Для остальных марок автомобилей расчет проводим аналогично и заносим в таблицу 2.5.

2.3.5 Расчет численности производственных рабочих

Определим явочное и штатное число рабочих по формуле [5], [6].

Технологически необходимое (явочное) число рабочих

Р я i = Т i /Ф рм , (2.38)

где Т i – годовой объем работ (трудоемкость) соответствующей зоны, участка, чел.-час., таблица 2.5%

Ф рм – годовой фонд рабочего времени места, час.

Годовой фонд времени рассчитывается по календарю и режиму работы ОАО «Балезиноагрохимия» на планируемый 2006 год.

При шестидневной рабочей неделе [6]

Ф рм = Т см ∙ (Д к – Д в – Д п ), (2.39)

где Т см – время смены, час;

Д к – число календарных дней в году;

Д в – число выходных дней в году;

Д п – число праздничных дней в году.

Ф рм = 8 ∙ (365 – 52 – 9) = 2432 час.

Штатное число рабочих определяется [5]

Р ш = Т i /Ф рп , (2.40)

где Т i – годовой объем работ соответствующей зоны, участка, чел.-час.; таблица 2.6;

Ф рп – годовой производственный фонд одного рабочего, час.

Ф рп = Ф рм – t отп – t уп , (2.41)

где Ф рм – годовой фонд рабочего времени, час;

t отп – количество часов на отпуск, час;

t уп – количество часов прогула по уважительным причинам, час.

t отп = D ∙ t см , (2.42)

где D – количество дней отпуска;

t см – время смены, час.

t уп = 0,04 ∙ (Ф рм – t отп ), (2.43)

t уп = 0,04 ∙ (2432 – 192) = 89 час

t отп = 24 ∙ 8 = 192 час

Ф рп = 2432 – 192 – 89 = 2151 час

Данные по числу рабочих представлены в таблице 2.6 по всем участкам и зонам.

Таблица 2.1 Корректирование периодичности технического обслуживания и межремонтного пробега

Модель подвижного состава |

Пробег нормативный, тыс. км | Корректирующий коэффициент | Пробег от корректированный, тыс. км | |||||||

| L

|

L

|

L

|

К 1 | К 2 | К 3 | L ТО-1 | L ТО-2 | L КР | L КР ср | |

| КАМАЗ-5511 | 3 | 12 | 300 | 0,8 | 0,85 | 0,9 | 2,2 | 8,8 | 183 | 150 |

| УРАЛ-5557 | 3 | 12 | 150 | 0,8 | 0,85 | 0,9 | 2,2 | 8,8 | 92 | 73 |

| ЗИЛ-130 | 3 | 12 | 300 | 0,8 | 0,85 | 0,9 | 2,2 | 8,8 | 183 | 165 |

| ГАЗ-52–04 | 3 | 12 | 175 | 0,8 | 0,85 | 0,9 | 2,2 | 8,8 | 107 | 86 |

| УАЗ-2206 | 3,5 | 14 | 180 | 0,8 | 0,85 | 0,9 | 2,5 | 10 | 110 | 99 |

| ГАЗ-3110 | 4 | 16 | 300 | 0,8 | 0,85 | 0,9 | 2,9 | 12 | 183 | 183 |

Таблица 2.2. Корректирование трудоемкости технического обслуживания и текущего ремонта

Модель подвижного состава |

Трудоемкость нормативная | Корректирующие коэффициенты |

Трудоемкость откорректированная | ||||||||||

| t

|

t

|

t

|

t

|

К 1 | К 2 | К 3 | К 4 | К 5 | t СО | t ТО-1 | t ТО-2 | t ТР | |

| чел.-ч | чел.-ч | чел.-ч | чел.-ч 1000 |

чел.-ч | чел.-ч | чел.-ч | чел.-ч 1000 |

||||||

| КАМАЗ-5511 | 0,5 | 3,4 | 14,5 | 8,5 | 1,2 | 1,15 | 1,1 | 1,84 | 1,15 | 0,66 | 4,49 | 19,17 | 27,07 |

| УРАЛ-5557 | 0,55 | 3,8 | 16,5 | 6,0 | 1,2 | 1,15 | 1,1 | 2,1 | 1,15 | 0,73 | 5,02 | 21,82 | 21,99 |

| ЗИЛ-130 | 0,45 | 2,7 | 10,8 | 4,0 | 1,2 | 1 | 1,1 | 1,9 | 1,15 | 0,52 | 3,1 | 12,42 | 11,53 |

| ГАЗ-52–04 | 0,4 | 2,1 | 9,0 | 3,6 | 1,2 | 1 | 1,1 | 1,75 | 1,15 | 0,46 | 2,41 | 10,35 | 9,56 |

| УАЗ-2206 | 0,3 | 1,5 | 7,7 | 3,6 | 1,2 | 1 | 1,1 | 1,35 | 1,15 | 0,34 | 1,72 | 8,85 | 6,41 |

| ГАЗ-3110 | 0,5 | 2,9 | 11,7 | 3,2 | 1,2 | 1 | 1,1 | 0,4 | 1,15 | 0,57 | 3,33 | 13,45 | 1,94 |

Таблица 2.3. Определение коэффициента технической готовности, использования подвижного состава и годового пробега

Модель подвижного состава |

l cc , км | α т | α и | L г , тыс. км |

| КАМАЗ-5511 | 148 | 0,9 | 0,7 | 454 |

| УРАЛ-5557 | 160 | 0,88 | 0,69 | 121 |

| ЗИЛ-130 | 89 | 0,93 | 0,77 | 50 |

| ГАЗ-52–04 | 109 | 0,93 | 0,76 | 61 |

| УАЗ-2206 | 60 | 0,96 | 0,75 | 33 |

| ГАЗ-3110 | 55 | 0,97 | 0,76 | 16 |

Таблица 2.4. Определение числа ТО и КР за год и суточной программы по ТО

| Модель | N КРг | N ТО-1г | N ТО-2г | N ЕОг | N УМРг | N ТО-2с | N ТО-1с | N УМРс |

| КАМАЗ-5511 | 3 | 155 | 51 | 3066 | 3526 | 0,17 | 0,51 | 12 |

| УРАЛ-5557 | 2 | 41 | 14 | 756 | 869 | 0,05 | 0,14 | 3 |

| ЗИЛ-130 | 0,3 | 17 | 6 | 562 | 646 | 0,02 | 0,05 | 3 |

| ГАЗ-52–04 | 1 | 21 | 7 | 560 | 644 | 0,02 | 0,07 | 2 |

| УАЗ-2206 | 0,33 | 10 | 3 | 550 | 632 | 0,01 | 0,03 | 2 |

| ГАЗ-3110 | 0,08 | 5 | 1 | 291 | 335 | 0 | 0,02 | 1 |

| Итого | 6,71 | 249 | 82 | 5785 | 6652 | - | - | 23 |

Таблица 2.5. Определение трудоемкости, чел.-час

| Модель | Т ТО-2 | Т ТО-1 | Т УМР | Т ТР2 | Т ТР1 | Т ′ТР | Т Д-2 | Т Д-1 | Т Д | Т 2 Д-2 | Т 1 Д-1 | Т ТР Д |

| КАМАЗ-5511 | 977,6 | 695,9 | 1375,1 | 1173,2 | 1392,1 | 5184,4 | 153,7 | 128,76 | 282,4 | 997,2 | 709,8 | 4406,8 |

| УРАЛ-5557 | 305,4 | 205,8 | 382,3 | 366,6 | 246,9 | 2047 | 78,88 | 17,8 | 92,7 | 311,5 | 209,9 | 1740 |

| ЗИЛ-130 | 74,5 | 52,7 | 200,2 | 85,42 | 63,2 | 424,2 | 21,45 | 5,6 | 27,05 | 76,01 | 53,75 | 360,6 |

| ГАЗ-52–04 | 72,4 | 50,61 | 193,2 | 86,94 | 60,7 | 435,5 | 14,16 | 3,64 | 17,8 | 73,89 | 51,62 | 370,16 |

| УАЗ-2206 | 26,5 | 17,2 | 126,4 | 31,86 | 20,6 | 191,04 | 11,11 | 2,09 | 13,2 | 27,08 | 17,54 | 162,3 |

| ГАЗ-3110 | 13,4 | 16,65 | 113,9 | 16,14 | 19,98 | 5,08 | 24,6 | 6,46 | 31,1 | 13,72 | 16,98 | 4,318 |

| Итого | 1470,1 | 1038,9 | 2391,2 | 1764,1 | 1803,6 | 8287,4 | 299,9 | 164,3 | 464,3 | 1499,5 | 1059,7 | 7044,3 |

Таблица 2.6. Расчет численности производственных рабочих

| Производственная зона, участок | Р я , чел. | Р ш , чел. | ||

| расчет | принят. | расчет | принят. | |

| 1. Зона уборочно-моечных работ | 1 | 1 | 1 | 1 |

| 2. Зона текущего ремонта | 3,18 | 4 | 3,6 | 4 |

| 3. Участок диагностирования | 0,19 | 0,21 | ||

| 4. Зона ТО-1 | 0,74 | 2 | 0,83 | 2 |

| 5. Зона ТО-2 | 0,73 | 0,82 | ||

| Всего по предприятию | 7 | 7 | ||

3. Конструкторская разработка приспособления для проверки трубок высокого давления

3.1 Обоснование выбора конструкции

При эксплуатации автомобилей нередко выходят из строя трубопроводы гидросистемы рулевого управления и механизма подъема платформы.

На предприятиях их запаивают или заваривают, после чего необходимо проверить на герметичность. Для проверки герметичности существует много различных стендов, приспособлений. Предлагаемое приспособление имеет ряд преимуществ: относительная дешевизна, надежность, небольшие масса и габариты.

Недостатком является ручной привод. Учитывая то, что приспособление позволяет создать давление до 30 МПа и работает без шума, колебаний и вибраций. Можно также использовать при герметичности и работоспособности клапанов, гидроприводов, гидрораспределителей, манометров.

3.2 Описание работы приспособления

Приспособление состоит из рамы 1, домкрата гидравлического 2 грузоподъемностью 10 тонн с ручкой 3 для создания давления в гидросистеме и винтом 4 для сброса давления; емкости для масла 5, соединенной через переходник с кожухом домкрата; распределителя 6 с ручкой переключения; штуцера 7, для присоединения проверяемых трубок; манометра 8 и поддона 9. Максимальное давление создаваемое домкратом 30 МПа. Габаритные размеры приспособления 0,250×0,680×0,410 м. Масса 17,5 кг.

Приспособление работает следующим образом, к штуцеру 7 присоединяют проверяемую трубку, с другой стороны в трубку вворачивают заглушку. Рукоятку переключателя распределителя 3 устанавливают в положение «открыто» (параллельно раме 1). При этом масло будет проходить в проверяемую трубку и к манометру 8. Заворачивают винт 4. Рукояткой 10 совершают несколько возвратно-поступательных движений и создают давление

8–9 МПа (рабочее давление в гидросистеме рулевого управления автомобиля КАМАЗ-5511 равно 7,0–7,5 МПа), контролируя его по показаниям манометра 8.

Для того чтобы снять проверяемую трубку, отворачивают винт 4 и сбрасывают давление в гидросистеме. Рукоятку распределителя поворачивают в положение «закрыто» (перпендикулярно раме 1). Открывают крышку емкости для масла 5 и ослабляют гайку крепления проверяемой трубки. Масло самотеком через емкость для масла поступает в кожух домкрата. После этого проверяемую трубку снимают с приспособления.

3.3 Расчет элементов конструкции

3.3.1 Расчет резьбы на смятие

Расчет резьбы болта на смятие сводится к проверке ее работы без повреждений при максимальном давлении 30 МПа.

Расчет резьбы на сжатие проведем при наихудших условиях, то есть отверстие в болте будем считать закрытым по формуле [7]

σ

см

= ![]() ≤ [σ

см

], (3.1)

≤ [σ

см

], (3.1)

где Р max – сила, действующая на болт, Н;

F см – площадь рабочей части резьбы, равная 176 мм2 ;

[σ см ] – допустимое напряжение при сжатии, [σ см ] = 160 МПа.

Силу, действующую на болт, определим по формуле

Р max = G ∙ S вн , (3.2)

где G – давление, создаваемое домкратом, Н/м2 ;

S вн – внутренняя площадь болта, м2 .

Р max = 300 ∙ 105 ∙ 0,00053 = 15900 Н

σ

см

= ![]() = 90,3 Н/мм2

= 90,3 Н/мм2

Условие выполняется 90,3 ≤ 160 МПа.

3.3.2 Расчет переходника на срез

Расчет переходника на срез будем проводить по формуле [7]

τср

= ![]() ≤ [τ

ср

], (3.3)

≤ [τ

ср

], (3.3)

где F – сила, действующая поперек переходника, Н;

d н – наружный диаметр переходника, мм;

d вн – внутренний диаметр переходника, мм;

[τ ср ] – допускаемое напряжение на срез, Н/мм2 .

Расчетная схема приведена на рисунке 3.3.

Силу, действующую поперек переходника, определим по формуле

F = mg , (3.4)

где m – масса емкости с маслом, кг;

g – ускорение свободного падения, м/с2 .

F = 0,629 ∙ 9,8 = 6,12 Н

τ

ср

= ![]() = 0,3 МПа ≤ 140 МПа

= 0,3 МПа ≤ 140 МПа

Условие выполняется.

3.3.3 Расчет диаметра хвостовика золотника

При расчете оси наиболее важное внимание уделяется расчету диаметра.

Диаметр определим по третьей теории прочности [7]

σ

III

= ![]() ≤ [σ

], (3.5)

≤ [σ

], (3.5)

где σ – напряжение изгиба, МПа;

τ – касательные напряжения, МПа;

[σ ] – допускаемое напряжение, МПа.

Расчетная схема приведена на рисунке 3.4.

Для расчета необходимы следующие данные: сила, действующая на ось Р = 200 Н; крутящий момент М кр = 11600 Н∙мм; длина оси l = 14 мм.

Σх =0 Н А = 0

Σу = 0 R А – Р = 0; R А = Р = 200 Н

Определим изгибающий момент по формуле

М изг = Р ∙ l , (3.6)

где Р – сила, действующая на ось, Н;

l – длина оси, мм.

М изг = 200 ∙ 14 = 2800 Н∙мм

Условие прочности на кручение:

τ

= ![]() ≤ [τ

], (3.7)

≤ [τ

], (3.7)

где М кр – кружащий момент, Н∙мм;

W р – полярный момент инерции, м3 ;

[τ ] – допускаемое напряжение, [τ ] = 120 МПа.

Полярный момент сопротивления:

W

р

= ![]() , (3.8)

, (3.8)

где d – диаметр оси, мм.

d

=  , (3.9)

, (3.9)

d

= ![]() = 7,8 мм

= 7,8 мм

Проверка прочности на изгиб:

[σ

] ≥ ![]() , (3.10)

, (3.10)

где М изг – изгибающий момент, Н∙м;

W х – осевой момент сопротивления, м3 ;

[σ ] – допускаемые напряжения, МПа.

W

х

= ![]() , (3.11)

, (3.11)

где d – диаметр оси, мм.

d

=  , (3.12)

, (3.12)

d

= ![]() = 5,9 мм

= 5,9 мм

Так как из условия прочности на кручение диаметр оси получили больше, принимаем диаметр оси d = 8 мм.

3.4 Технико-экономическая оценка конструкторской разработки

Технико-экономических показателей эффективности конструкции производим по известной методике [22].

3.4.1 Расчет стоимости конструкции

Затраты на изготовление приспособления для проверки трубок высокого давления определяется по формуле:

С с = С д + С п + С р + С сб + С н , (3.13)

где С д – затраты на изготовление деталей приспособления на металлорежущих станках, руб.;

С п – затраты на покупные изделия, руб.;

С р – стоимость материала на изготовление основания, руб.;

С сб – полная заработная плата производственных рабочих, занятых на сборке приспособления, руб.;

С н – накладные расходы на изготовление стенда, руб.

Стоимость металла, необходимого для изготовления рамы приспособления:

С р = G м ∙ Ц , (3.14)

где G м – масса требуемого материала, кг;

Ц – цена 1 кг материала, руб.

Рама приспособления сварена из швеллера №5 длиной 644 мм, и уголка длиной 288 мм.

С р = 2,9 ∙ 20 + 2,1 ∙ 20 = 100 руб.

Затраты на изготовление деталей на металлорежущих станках [22]

С д = С пол + ΣС заг , (3.15)

где С пол – полная заработная плата рабочих на металлорежущих станках, руб.;

ΣС заг – сумма стоимости всех заготовок, руб.

Основная заработная плата рабочего определяется

С о = Т ∙ С ч , (3.16)

где Т – средняя трудоемкость изготовления деталей на станках, чел.-час.,

Т = 14 чел.-час.;

С ч – часовая тарифная ставка рабочего, руб., С ч = 15,6 руб.

С о = 14 ∙ 15,6 = 218,4 руб.

Дополнительная заработная плата предусмотрена в размере 40% от основной. Общая заработная плата определяется

С общ = С о + 0,4С о , (3.17)

С общ = 218,4 + 0,4 ∙ 218,4 = 305,76 руб.

Полная заработная плата рабочих при изготовлении деталей стенда

С пол = С общ ∙ 1,15, (3.18)

где С общ – общая заработная плата рабочих с учетом дополнительных надбавок, руб.;

1,15 – районный коэффициент надбавки.

Спол = 305,76 ∙ 1,15 = 351,6 руб.

Стоимость металла для заготовок определена на основе прайс-листов ЗАО «Ижторгметалл»

С заг = [Σ(G i ∙ Ц i )] ∙ 1,15, (3.19)

где G i – масса заготовки данного профиля, кг;

Ц i – цена 1 кг данного вида заготовки, руб.

Данные по заготовкам и из цены приведены в таблице 5.1.

Таблица 5.1. Стоимость материала заготовок

| Наименование | Масса, кг | Цена, руб./кг | Сумма, руб. |

| Круг В10 ГОСТ 2590–85 Ст3 | 0,09 | 20 | 1,8 |

| Круг В16 ГОСТ 2590–85 Ст3 | 0,045 | 20 | 0,9 |

| Круг В20 ГОСТ 2590–85 Ст3 | 0,06 | 20 | 1,2 |

| Круг В30 ГОСТ 2590–85 Ст3 | 0,33 | 20 | 6,6 |

| Круг В40 ГОСТ 2590–85 Ст3 | 0,071 | 20 | 1,4 |

| Круг В50 ГОСТ 2590–85 Ст3 | 0,01 | 20 | 0,2 |

| Шестигранник 11 ГОСТ 2879–85 | 0,12 | 20 | 2,4 |

| Шестигранник 17 ГОСТ 2879–85 | 0,02 | 20 | 0,4 |

| Шестигранник 30 ГОСТ 2879–85 | 0,18 | 20 | 3,6 |

| Шестигранник 46 ГОСТ 2879–85 | 0,23 | 20 | 4,6 |

| Лист 1×2000×1000 ГОСТ 1993–85 | 0,30 | 20 | 6,0 |

| Литье АЛ2 ГОСТ 2685–85 | 0,30 | 180 | 5,4 |

| Итого | 89,51 |

С заг = 89,51 ∙ 1,15 = 103 руб.

Затраты на изготовление деталей

С д = 351,6 + 103 = 454,6 руб.

Стоимость покупных изделий определяется

С п = [C i ∙ n i ] ∙ 1,15, (3.20)

где C i – стоимость i-го изделия, руб. ед.;

n i – количество покупных изделий, ед.

Количество и стоимость покупных изделий приведены в таблице 3.2.

Таблица 3.2. Стоимость покупных изделий

| Наименование изделия | Количество единиц | Цена, руб./ед. | Сумма, руб. |

Домкрат гидравлический, 10 т Манометр Болт М10 Гайка М10 |

1 1 2 2 |

1600 219 5 5 |

1600 219 10 6 |

| Итого | 1835 |

С п = 1835 ∙ 1,15 = 2110 руб.

Накладные расходы определяются из выражения [19]

С

н

= ![]() , (3.21)

, (3.21)

где С сб – заработная плата рабочих, занятых изготовлением приспособления, руб.;

R – общепроизводственные накладные расходы, 17%.

С сб = (С ′сб + 0,4С ′сб ) ∙ 1,15, (3.22)

С ′сб = Т сб ∙ С ч ∙ К 1 , (3.23)

где Т сб – трудоемкость сборки, чел.-час.;

С ч – часовая тарифная ставка, 15,6 руб.;

К 1 – коэффициент, учитывающий доплаты, К1 = 1,25.

Трудоемкость сборки

Т сб = К с ∙ Т ′сб , (3.24)

где К с – коэффициент, учитывающий непредвиденные работы, К с = 1,15;

Т ′сб – трудоемкость сборки составных частей стенда, Т ′сб = 3 чел.-час.

Т сб = 1,15 ∙ 3 = 3,45 час

Основная заработная плата рабочих, занятых сборкой:

С ′сб = 3,45 ∙ 15,6 ∙ 1,25 = 67,27 руб.

Общая заработная плата за сборку приспособления определяется с учетом доплат 40% и районного коэффициента 15%.

С сб = (67,27 + 0,4 ∙ 67,27) ∙ 1,15 = 108,3 руб.

Накладные расходы определятся

С

н

= ![]() = 18,41 руб.

= 18,41 руб.

С с = 454,6 + 2110 + 50 + 108,3 + 18,4 = 2741 руб.

Стоимость приспособления 2741 руб.

3.4.2 Расчет технико-экономических показателей приспособления

и их сравнение

Представим исходные данные для расчета технико-экономических показателей в таблице 3.3.

Таблица 3.3. Исходные данные для расчета технико-экономических показателей

| Наименование показателей | Исходный вариант | Проектируемый вариант |

| 1. Масса конструкции, кг | 820 | 17,5 |

| 2. Балансовая стоимость, руб. | 30000 | 2741 |

| 3. Количество обслуживающего персонала, чел. | 1 | 1 |

| 4. Тарифная ставка, руб./час | 15,6 | 15,6 |

| 5. Норма амортизации, % | 14,2 | 7,3 |

| 6. Годовая загрузка, час | 900 | 900 |

| 7. Норма затрат на ремонт и ТО, % | 14,2 | 7,1 |

За исходный вариант взят стенд КИ-4815, ориентировочная цена

С

б1

= 30000 руб.

Определим часовую производительность стенда [22]

W

ч

= ![]() , (3.25)

, (3.25)

где τ – коэффициент использования рабочего времени смены, τ = 0,8;

t n – время одного рабочего цикла.

W

ч1

= ![]() = 4,8 тр./час

= 4,8 тр./час

W

ч2

= ![]() = 9,6 тр./час

= 9,6 тр./час

Фондоемкость процесса

F

ei

= ![]() , (3.26)

, (3.26)

где С б i – балансовая стоимость оборудования, варианта;

Т год i – годовая загрузка стенда, час.

F

e

1

= ![]() = 6,9 руб./труб

= 6,9 руб./труб

F

e

2

= ![]() = 6,32 руб./труб

= 6,32 руб./труб

Трудоемкость процесса определяется [22]

Т ei = n р i /W ч i , (3.27)

где n pi – число обслуживающего персонала, чел.

Т e 1 = 1/48 = 0,21 чел.-час/труб

Т e 2 = 1/9,6 = 0,104 чел.-час/труб

Эксплуатационные затраты определяются по формуле [22]

S экс = С зп + С ТОиР + А + С пр , (3.28)

где С зп – затраты на заработную плату, руб./труб;

С ТОиР – затраты на ТО и ремонт, руб./труб;

А – амортизационные отчисления, руб./труб;

С пр – прочие затраты (5% от суммы затрат).

Заработная плата

С зп i = C ч ∙ Т ei , (3.28)

где С ч – часовая тарифная ставка рабочего, руб./час

С зп1 = 15,6 ∙ 0,21 = 3,3 руб./труб

С зп2 = 15,6 ∙ 0,104 = 1,6 руб./труб

Затраты на ТО и ремонт определяются [22]

С

ТОиР

= ![]() , (3.29)

, (3.29)

где C б i – балансовая стоимость приспособления, руб.;

Н i – норма отчисления на ТО и ремонт, %;

W ч i – часовая производительность стенда, тр./час;

Т год i – годовая наработка оборудования, час.

С

ТОиР

= ![]() = 0,99 руб./труб

= 0,99 руб./труб

С

ТОиР

= ![]() = 0,023 руб./труб

= 0,023 руб./труб

Амортизационные отчисления

А

i

= ![]() , (3.30)

, (3.30)

где C б i – балансовая стоимость приспособления, руб.;

а – норма амортизации, %;

W ч i – часовая производительность, труб/час;

Т год i – годовая загрузка оборудования, час.

А

1

= ![]() = 0,99 руб./труб

= 0,99 руб./труб

А

2

= ![]() = 0,023 руб./труб

= 0,023 руб./труб

Эксплуатационные затраты по рассматриваемым вариантам

S экс1 = 3,3 + 0,99 +0,99 +0,59 = 5,87 руб./труб

S экс2 = 0,023 + 0,023 +1,6 + 0,08 = 1,71 руб./труб

Приведенные затраты по вариантам:

S п i = S экci + Е н ∙ К у , (3.31)

где Е н – нормативный коэффициент эффективности капитальных вложений;

К у – удельные капитальные вложения (фондоемкость процесса).

S п1 = 5,87 + 0,25 ∙ 6,9 = 7,6 руб./труб

S п2 = 1,71 + 0,25 ∙ 0,32 = 1,8 руб./труб

Определим годовые эксплуатационные затраты

S год i = S экci ∙ W ч i ∙ Т год i ∙ n pi , (3.32)

где S экci – эксплуатационные затраты варианта, руб.;

W ч i – часовая производительность, труб/час;

Т год i – годовая загрузка оборудования, час;

n pi – число обслуживающего персонала, чел.

S год1 = 5,87 ∙ 4,8 ∙ 900 ∙ 1 = 25358,4 руб.

S год2 = 1,8 ∙ 9,6 ∙ 900 ∙ 1 = 14774,4 руб.

Годовая экономия составит

Э г = S год1 – S год2 , (3.33)

Э г = 25358,4 – 14774,4 = 10584 руб.

Годовой экономический эффект составит

Е год = Э г – Е н ∙ ∆К , (3.34)

где Е н – нормированный коэффициент эффективности дополнительных капитальных вложений;

∆К – дополнительные капитальные вложения, руб.

Е год = 10584 – 0,25 ∙ 2741 = 9899 руб.

При таком экономическом эффекте срок окупаемости капитальных вложений

Т ок = ∆К /Е год , (3.35)

где ∆К – дополнительные капитальные вложения, руб.;

Е год – годовой экономический эффект, руб.

Т ок =2741/9899 = 0,27

Расчетный коэффициент эффективности дополнительных вложений

Е р = 1/Т ок , (3.36)

Е р = 1/0,27 = 3,7 лет

Полученные значения сводим в таблицу 3.4.

Таблица 3.4. Технико-экономические показатели эффективности конструкции

| Наименование показателей | Исходный вариант | Проект. вариант | Проект. к исходному |

| 1. Часовая производительность, тр./час | 4,8 | 9,6 | 200 |

| 2. Фондоемкость процесса, руб./тр. | 6,9 | 0,32 | 5 |

| 3. Трудоемкость процесса, чел.-час/тр. | 0,21 | 0,104 | 49,5 |

| 4. Уровень эксплуатационных затрат, руб./тр. | 5,87 | 1,71 | 29 |

| 5. Уровень приведенных затрат, руб./тр. | 7,6 | 1,8 | 24 |

| 6. Годовые эксплуатационные затраты, руб. | 25358,4 | 14774,4 | 58 |

| 7. Годовая экономия, руб. | 10584 | ||

| 8. Годовой экономический эффект, руб. | 9899 | ||

| 9. Срок окупаемости, лет | 0,27 | ||

| 10. Коэффициент эффективности капитальных вложений | 3,7 |

Вывод: часовая производительность с применением разработанного приспособления увеличивается в два раза, уровень приведенных затрат снизился в 5 раз. Срок окупаемости капитальных вложений 0,27 лет.

4. Безопасность жизнедеятельности на предприятии

4.1 Организация работы по созданию здоровых и безопасных условий труда

Назначение ответственных лиц за охрану труда оформляется приказом директора предприятия, также по приказу директора назначаются ответственные лица за состояние охраны труда на каждом участке.

Руководители производственных подразделений отвечают за безопасность труда непосредственно на закрепленных за ними участках, а координирует эту деятельность инженер по охране труда.

В соответствии с действующим законодательном об охране труда, на предприятии проводятся все виды инструктажей. При приеме на работу проводится вводный инструктаж. После его проведения работник направляется на рабочий участок, где проводится первичный инструктаж на рабочем месте. После проведения инструктажа делается отметка в журнал регистрации инструктажей с подписью инструктирующего.

Все несчастные случаи регистрируются и подвергаются расследованию с составлением акта по форме Н-1. Результаты расследований анализируются и принимаются меры по устранению тех недостатков, которые привели к несчастному случаю.

На предприятии отсутствует кабинет по технике безопасности, поэтому инструктаж всех видов, занятия по изучению вопросов по технике безопасности, показ безопасных приемов труда и рассмотрение других вопросов охраны труда проводится на рабочих местах. Проводится предварительный и периодический медицинский осмотр работников. Рабочие своевременно обеспечиваются спецодеждой, спецобувью и профилактическим питанием, средствами индивидуальной защиты.

4.2 Анализ условий труда, производственного травматизма

и заболеваемости

Для снижения производственного травматизма, важно знать причины и источники их возникновения. Необходимо проанализировать эти данные и на этой основе наметать мероприятия по улучшению состояния охраны труда, снижению заболеваемости и травматизма.

По данным за 2003–2005 года проведем анализ производственного травматизма в ОАО «Балезиноагропромхимия», что дает возможность получить средние показатели, характеризующие уровень травматизма. Такими показателями являются показатель частоты (К ч ) и показатель тяжести (К т ) несчастных случаев, а также коэффициенты потерь (Кп ).

Все показатели и другие данные для анализа производственного травматизма приведены в таблице 4.1.

Таблица 4.1. Динамика производственного травматизма

| Наименование показателей | 2003 г. | 2004 г. | 2005 г. |

| 1. Среднесписочная численность работающих, чел. | 61 | 74 | 66 |

| 2. Число пострадавших с утратой трудоспособности на один рабочий день и более, чел. | - | 3 | - |

| 3. Число человеко-дней нетрудоспособности у пострадавших | - | 134 | - |

| 4. Показатель частоты | - | 40,5 | - |

| 5. Показатель тяжести | - | 44 | - |

| 6. Показатель потерь | - | 1782 | - |

| 7. Запланировано средств на охрану труда, руб. | 10000 | 20000 | 20000 |

| 8. Израсходовано средств, руб. | 10000 | 23923 | 20000 |

Показатель частоты вычислим по формуле [15]

К

ч

= ![]() , (4.1)

, (4.1)

где Т 1 – число пострадавших с временной утратой трудоспособности и со смертельным исходом, чел.;

Р – среднесписочное количество работающих, чел.

Расчет проведем на примере 2004 года. Результаты расчетов будем сводить в таблицу 4.1.

К

ч

= ![]() = 40,5

= 40,5

Показатель тяжести [15]

К

т

= ![]() , (4.2)

, (4.2)

где D – число человеко-дней нетрудоспособности у пострадавших за отчетный период;

Т 2 – число пострадавших с временной утратой трудоспособности, чел.

Показатель потерь определим по формуле [15]

К п = К ч ∙ К т , (4.3)

где К ч – показатель частоты;

К т – показатель тяжести.

К

т

= ![]() = 44

= 44

К п = 40,5 ∙ 44 = 1782

Из таблицы 4.1. видно, что состояние охраны труда на предприятии стало улучшаться. Самым неблагоприятным годом стал 2004 год – 3 пострадавших. В 2003 и 2005 годах пострадавших не было, что говорит о том, что на предприятии уделяют большое внимание охране труда. Средства, которые выделятся на охрану труда, расходуются полностью, хотя этого мало.

Причины несчастных случаев и их распределение по отраслям производства приведены в таблице 4.2.

Таблица 4.2. Распределение несчастных случаев по отраслям производства и их причины

| Отрасли, причины | 2003 г. | 2004 г. | 2005 г. |

Отрасли: 1. Автохозяйство 2. Механизированный отряд |

- - |

3 - |

- - |

Причины: 1. Несоблюдение техники безопасности |

- |

3 |

- |

Анализируя таблицу 4.2. можно сделать вывод, что в 2004 году несчастные случаи произошли при выполнении автотранспортных работ из-за несоблюдения требований техники безопасности.

Для снижения травматизма необходимо провести такие профилактические мероприятия, как:

1. Улучшить качество инструктажей работающих по безопасности труда.

2. Усилить контроль за условиями и безопасностью труда с обязательным устранением всех выявленных нарушений и недостатков.

3. Тщательно изучить причины производственного травматизма, места воздействия опасных, вредных производственных факторов, вызывающих несчастные случаи.

4. Не допускать эксплуатацию машин и механизмов в неисправном состоянии и при отсутствии на них защитных кожухов, предусмотренных заводом-изготовителем.

4.3 Инструкция по охране труда при проверке трубок

высокого давления на приспособлении

4.3.1 Общие требования безопасности

1. К работе допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, вводный инструктаж, обучение по программе технического минимума, инструктаж на рабочем месте, первичный противопожарный инструктаж, стажировку в течение 2–5 смен, а также проверку знаний после вышеуказанных инструктажей.

2. Четкое соблюдение правил внутреннего распорядка, правил технической эксплуатации оборудования, инструктажей, инструкций по видам выполняемых работ, правил техники безопасности и правил пожарной безопасности.

3. Слесарь-ремонтник должен выполнять только ту работу, которая поручена ему мастером, соблюдать режим труда и отдыха, установленный на данном предприятии.

4. Слесари обеспечиваются спецодеждой: костюмом хлопчатобумажным, сапогами, рукавицами, в зимний период курткой ватной, брюками ватными и валенками, галошами.

5. В целях противопожарной безопасности знать свои действия, ближайшие источники воды, запасные выходы и уметь пользоваться первичными средствами пожаротушения.

6. В случае получения травм слесарь-ремонтник обязан обратиться в медпункт за помощью и поставить в известность механика и по возможность дать объяснительную в письменном виде.

7. Слесарь-ремонтник должен уметь оказывать первую медицинскую помощь при несчастных случаях

8. За нарушение требований настоящей инструкции работник несет дисциплинарную ответственность.

4.3.2 Требования безопасности перед началом работы

1. Перед началом работы слесарь обязан убрать помещение, инструмент и запасные части поместить в отведенные для этого места, привести в порядок спецодежду: застегнуть приманжеты рукавов; заправить одежду так, чтобы не было свисающих концов; убрать волосы под плотно облегающий головной убор. Работать в легкой обуви запрещается.

2. Проверить техническое состояние оборудования, убедиться в его исправности, проверить наличие и работу осветительных приборов.

3. Не допускать к своему рабочему месту посторонних лиц. В случае непрерывной работы смена принимается в присутствии слесаря, работающего до этого. Обо всех замечаниях по оборудованию и нарушениях правил техники безопасности слесарь обязан немедленно сообщить механику.

4.3.3 Требования безопасности во время работы

1. Приспособление перед началом работы поставить на ровную твердую поверхность.

2. Перед проверкой трубок необходимо надежно закрепить и зафиксировать их.

3. Не допускать подтеков масла из домкрата и соединений. При их появлении немедленно прекратить работу и устранить причину.

4. Не превышать давления в трубке выше допустимого, постоянно следить за показаниями манометра.

5. При появлении подтеков масла или запотевания трубки немедленно перевести распределитель в положение, соответствующее сливу масла и сбросить давление в домкрате.

6. Закрепить заглушку на конце проверяемой трубки так, чтобы не было подтеков масла.

7. Запрещается передавать работу лицам, не закрепленным на данном участке, не зависимо от занимаемой должности.

8. При пользовании ручным переносным электрическим светильником напряжение в сети не должно превышать 42 В, а при работе в сырых и замкнутых пространствах – 12 В.

9. При поражении электрическим током вызвать врача, а до его прибытия оказать пострадавшему доврачебную помощь.

10. Использовать обтирочный материал и различные детали собирать в специально установленные металлические ящики с крышками.

11. Запрещается курить и распивать спиртные напитки на рабочем месте, а также допускать к работе лиц находящихся в состоянии алкогольного опьянения.

4.3.4 Требования безопасности в аварийных ситуациях

1. В аварийных ситуациях при работе слесарь-ремонтник должен незамедлительно сообщить об этом механику или мастеру участка.

2. При возникновении пожара немедленно сообщать о пожаре в пожарную часть и руководителю, принять меры по эвакуации материальных ценностей, а также приступить к тушению пожара с помощью первичных средств пожаротушения.

3. Если произошел несчастный случай во время работы, следует немедленно сообщить руководителю работ и приступить к оказанию первой медицинской помощи пострадавшему, при необходимости вызвать врача.

4.3.5 Требования безопасности по окончании работы

1. Навести порядок на рабочем месте, очистить приспособление от грязи, произвести его смазку, а также подмести пол, удалить с пола следы масла, протереть пыль с оборудования.

2. Доложить механику или мастеру участка об окончании работ, при непрерывном процессе работы передать оборудование сменщику.

3. Снять и привести в порядок спецодежду и обувь, повесить в специально предназначенный для этого шкафчик.

4. Вымыть руки и лицо теплой водой с мылом, принять душ.

5. Сообщить механику о выполненной работе, имеющихся неполадках в работе оборудования, и о принятых мерах по их устранению.

4.4 Пожарная безопасность

Пожарная безопасность на предприятии обеспечивается соблюдением нормативов пожарной безопасности. На каждом объекте назначено ответственное лицо и закреплено приказом. Ответственным за пожарную безопасность является инженер по технике безопасности, он осуществляет контроль за соблюдением правил пожарной безопасности. Каждый работник несет ответственность за обеспечение пожарной безопасности на своем рабочем месте. В каждом помещении на видном месте вывешивают инструкции из правил пожарной безопасности, которые должны соблюдать работники предприятия.

Дороги, проходы, проезды, подъездные пути к водоисточникам и местам расположения пожарного инвентаря и оборудования были свободны для движения, а пожарная сигнализация доступной.

Запрещается курение вне специально выделенных для этого мест. Запрещается устанавливать в помещениях машины, имеющие течь топлива из баков или топливопроводов.

Нельзя хранить запасы, нефтепродуктов в неприспособленных для этого помещениях, а также краски, лаки, карбид кальция в общих складах.

Рабочие обязаны своевременно убирать свое рабочее место, разлитые ГСМ засыпают песком или опилом и после пропитки убираются в контейнер для мусора. В конце рабочей смены ящики очищают, а использованный обтирочный материал и мусор вывозят и сжигают в безопасном специально отведенном месте.

В случае воспламенения горючих жидкостей (бензина, дизельного топлива) пламя гасят огнетушителями, забрасывают песком, накрывают войлоком, но ни в коем случае нельзя гасить пламя водой, т. к. плотность воды больше плотности ГСМ.

Во всех цехах, гаражах, складах и на других производственных участках на видных местах должны быть пожарные щиты с противопожарным инвентарем: баграми, огнетушителями, лопатами, топорами и другими предметами по согласованию с пожарной инспекцией. Пожарный инвентарь использовать только по назначению.

В отделениях газо- и электросварочных работ место, где выполняются сварку, очистить от горючих и взрывоопасных материалов не менее чем на 5 метров вокруг поста. Около рабочего места поставить ящик с песком. Кислородные и ацетиленовые баллоны располагают на расстоянии не менее 1 метра от приборов отопления, а от открытого огня не менее 10 метров.

На видном месте должны располагаться плакаты и наглядная агитация о действиях при пожаре, схемы расположения пожарных кранов, щитов, путей выхода. В случае возникновения пожара немедленно вызвать имеющуюся на предприятии пожарную охрану, а при масштабных возгораниях вызвать дополнительную пожарную охрану, известить руководство, других работников зоны технического обслуживания и мест возгорания и принять меры по тушению пожара первичными средствами пожаротушения и эвакуации материальный ценностей. Гаражи и мастерские относятся к категории В-опасности класса n-1. Для таких помещений количество огнетушителей определяется по формуле:

n 0 = m 0 ∙ S , (4.4)

где m

0

– нормативные количество огнетушителей на 1 м2

площади, шт.;

m

0

= 0,01;

S – площадь пункта технического обслуживания, м2 .

n 0 = 0,01 ∙ 1584 = 16 шт.

По расчету принимает количество огнетушителей марки ОПХ-10 равное 16 шт. Следует отметить, что щит с огнетушителями оборудуется на наиболее пожароопасных местах зоны технического обслуживания в видном месте, ветошь и тряпки убираются в металлический ящик с крышкой после смены.

5. Технико-экономическая оценка проекта

Расчет экономической эффективности организационно-технических мероприятий, предлагаемых в данном проекте, выполняют на основании методики определения экономической эффективности от внедрения мероприятий, новой техники, изобретений и рационализаторских предложений на предприятии [28].

5.1 Смета затрат и калькуляция себестоимости

5.1.1 Основная и дополнительная заработная плата рабочих

Себестоимость продукции производственного подразделения представляет собой денежное выражение всех затрат на выполнение всего объема работ. Определение затрат, приходящихся на единицу продукции называется калькуляцией себестоимости.

При калькуляции себестоимости все затраты в зависимости от их характера и целевого назначения, распределяются по статьям. Смета затрат, приведенная в этом разделе на участок ТО, включает в себя затраты на проведение ТО, основную и дополнительную заработную плату работников участка.

На предприятии ОАО «Балезиноагропромхимия» рабочим, занятым на обслуживании автомобилей в зоне ТО, заработную плату начисляют на основе повременной системы оплаты труда, плюс премии, надбавки, доплаты, выплачиваемые из фонда заработной платы.

Повременный фонд заработной платы определим:

ФЗП п = С ч ∙ Ф р ∙ N р , (5.1)

где С ч – часовая тарифная ставка работника, руб.;

Ф р – номинальный годовой фонд рабочего времени рабочего, час;

N р – численность рабочих участка ТО, чел.

ФЗП п = 15,6 ∙ 2432 ∙ 2 = 75878,4 руб.

Основной фонд заработной платы будет равен повременному:

ФЗП о = ФЗП п = 75878,4 руб.

Среднемесячная заработная плата работника:

ЗП

р

= ![]() , (5.2)

, (5.2)

где ФЗП д – дополнительный фонд заработной платы, определяется в процентном отношении к основному фонду заработной платы 10%, для всех работников, имеющих продолжительность отпуска 24 рабочих дня, руб. [22].

ЗП

р

= ![]() = 3477,75 руб.

= 3477,75 руб.

Определим общий фонд заработной платы участка ТО [22]:

ФЗП общ = ФЗП о + ФЗП д + Н р , (5.3)

где ФЗП о и ФЗП д – соответственно основной и дополнительный фонд заработной платы, руб.;

Нр – районная надбавка, руб.

ФЗП общ = 75878,4 + 7587,8 + 12520 = 95986,2 руб.

Районная надбавка (15%), действующая в нашем регионе определится [19]:

Н р = 12 ∙ ЗП р ∙ N р ∙ (К р – 1), (5.4)

где К р – районная надбавка, К р = 1,15.

Нр = 12 ∙ 3477,75 ∙ 2 ∙ (1,15 – 1) = 12520 руб.

Фонд заработной платы с начислениями [19]:

ФЗП н = 1,385 ∙ ФЗП общ , (5.5)

где 1,385 – коэффициент, учитывающий:

28% – отчисления в пенсионный фонд;

1,5% – отчисления в фонд занятости;

3,6% – отчисления на медицинское страхование;

5,4% – отчисления на нужды социального страхования.

ФЗП н = 1,385 ∙ 95986,2 = 132940,8 руб.

Определим премиальный фонд участка:

П р = 0,4 ∙ ФЗП о , (5.6)

где ФЗП о – фонд заработной платы основной, руб.;

0,4 – ставка премиального фонда на предприятии.

П р = 0,4 ∙ 75878,4 = 30351 руб.

Заработная плата с учетом премиального фонда:

ЗП

′р

=  , (5.7)

, (5.7)

где ФЗП общ – общий фонд заработной платы, руб.;

N р – число рабочих участка ТО, чел.;

П р – премиальный фонд, руб.

ЗП

′р

= ![]() = 5264,05 руб.

= 5264,05 руб.

5.1.2 Накладные расходы

В эту статью включены расходы, связанные с содержанием и эксплуатацией зданий, оборудования и общецелевые расходы. Смету составляем на основе действующих нормативов.

Балансовая стоимость помещения, занимаемого участком ТО, определится [19]:

Б з = (Ц з + Ц сп ) ∙ V з , (5.8)

где Ц з и Ц сп – соответственно стоимость 1 м3 производственного здания, сооружение сантехники и промышленной подводки на 1 м3 , руб.;

V з – объем здания участка ТО, м3 .

Б з = (600 + 10) ∙ 2880 = 1756800 руб.

Стоимость на амортизацию с учетом амортизационных отчислений составит [24]:

С Аз = А ∙ Б з , (5.9)

где А = 3,1% – процентная ставка амортизации.

С Аз = 0,031 ∙ 1756800 = 54460,8 руб.

Количество единиц оборудования зоны ТО, его балансовая стоимость и амортизационные отчисления приведены таблице 5.1.

Таблица 5.1. Амортизация оборудования

Наименование оборудования |

Кол-во, шт. | Цена за ед., руб. | Стоимость оборудования, руб. | Норма аморт., % | Сумма амортизации, руб. |

| 1. Канава смотровая | 2 | 24000 | 48000 | 3,4 | 1532 |

| 2. Кран-балка | 1 | 8000 | 80000 | 6,1 | 4880 |

| 3. Тележка слесарная | 1 | 3450 | 3450 | 10,3 | 355,3 |

| 4. Тележка для снятия и установки колес | 1 | 12800 | 12800 | 10,3 | 1318,4 |

| 5. Солидолонагнетатель пневматический | 1 | 11700 | 11700 | 12,4 | 1450,8 |

| 6. Установка для слива отработанного масла | 2 | 8300 | 16600 | 16,2 | 2689,2 |

| 7. Колонка маслораздаточная | 3 | 20300 | 60900 | 11,9 | 7247,1 |

| 8. Стробоскопический прибор для проверки зажигания | 1 | 350 | 350 | 8,2 | 28,7 |

| 9. Стенд для проверки электрооборудования | 1 | 34700 | 34700 | 16,2 | 5621,4 |

| 10. Верстак слесарный | 1 | 21700 | 21700 | 7,3 | 1584,1 |

| 11. Шкаф инструментальный | 1 | 9000 | 9000 | 7,3 | 657 |

| 12. Ящик для мусора | 1 | 310 | 310 | 7,3 | 22,63 |

| 13. Ларь для ветоши | 1 | 1720 | 1720 | 7,3 | 125,56 |

| 14. Ванна моечная | 1 | 3700 | 3700 | 7,3 | 270,1 |

| 15. Комплект слесаря-инструментальщика | 2 | 5700 | 11400 | 8,2 | 934,8 |

| 16. Гайковерт | 1 | 21100 | 21100 | 11,9 | 2510,9 |

| Итого | 337430 | 31327,9 |

Затраты на текущий ремонт здания [22]:

С ТРз = Б з ∙ ТР з , (5.10)

где Б з – балансовая стоимость здания участка ТО-1, руб.;

ТР з = 3% – процентная ставка на текущий ремонт зданий и сооружений.

С ТРз = 1756800 ∙ 0,03 = 52704 руб.

Затраты на текущий ремонт оборудования определим [22]:

С ТРоб = Б об ∙ ТР об , (5.11)

где Б об – балансовая стоимость оборудования, руб.;

ТР об = 5% – ставка в процентах на текущий ремонт.

С ТРоб = 337430 ∙ 0,05 = 16871,5 руб.

Расход на электроэнергию включает в себя затраты на освещение помещения и на работу электродвигателей приводов оборудования.

Годовой расход на освещение определим [22]:

Q

эос

= ![]() , (5.12)

, (5.12)

где 25 – расход на освещение 1 м2 площади, Вт;

F – площадь участка ТО, м2 ;

Т ос = 800 – число часов пользования освещением в году (при односменной работе участка), час.

Q

эос

= ![]() = 5760 кВт

= 5760 кВт

Годовой расход электроэнергии на питание электроприводов определим [24]:

Q

эс

= ![]() , (5.13)

, (5.13)

где ∑Р – суммарная мощность электроприемников, определяется по паспортным данным оборудования, кВт;

Ф об – действительный фонд годовой работы оборудования, час;

К з – коэффициент загрузки оборудования (0,6…0,9);

К пс – коэффициент, учитывающий потери в сети (0,92…0,95);

К пд – коэффициент, учитывающий потери в электродвигателях (0,85…0,9).

Q

эс

= ![]() = 1280 кВт

= 1280 кВт

Общие затраты на электроэнергию составят [22]:

С э = Ц э ∙ (Q эос + Q эс ), (5.14)

где Ц э – цена одного кВт электроэнергии, руб.;

Q эос – потребное количество электроэнергии на освещение, кВт.

С э = 1,7 ∙ (5760 + 1280) = 11968 руб.

Годовой расход воды на производственные и бытовые нужды [22]:

Q

в

= ![]() , (5.15)

, (5.15)

где N р – число работников зоны ТО, чел.;

F – площадь зоны ТО, м2 ;

Д р = 300 – число дней работы зоны ТО, дни.

Q

в

= ![]() = 184,32 м3

= 184,32 м3

Затраты на водоснабжение [22]:

С в = Ц в ∙ Q в , (5.16)

где Ц в – цена доставки 1 м3 воды по трубопроводам, руб.;

Q в – требуемый объем воды, м3 .

С в = 3,18 ∙ 184,32 = 586,14 руб.

Затраты на отопление помещения участка ТО [19]:

С от = Ц от ∙ F , (5.17)

где Ц от – цена отопления 1 м2 площади производственного помещения, руб.;

F – площадь помещения, м2 .

С от = 21∙ 288 = 6048 руб.

Затраты по охране труда и технике безопасности определятся исходя из нормативов [22]:

С охр = ФЗП н ∙ ТБ , (5.18)

где ФЗП н – фонд заработной платы с начислениями, руб.;

ТБ = 3% – процентная ставка отчислений на охрану труда и технику безопасности.

С охр = 132940,8 ∙ 0,03 = 3988,22 руб.

Прочие накладные расходы [24]:

С пнр = (С Аз + С ТРз + С ТРоб + С Аоб + С э + С в + С от + С охр ) ∙ ПНР ,

где С Аз – стоимость амортизации здания, руб.;

С ТРз – стоимость текущего ремонта здания, руб.;

С ТРоб и С Аоб – соответственно, стоимость текущего ремонта и амортизация оборудования, руб.;

С э , С в , С от и С охр – соответственно, стоимость электроэнергии, водоснабжения, отопления, охраны труда, руб.

ПНР = 2% – процентная ставка прочих накладных расходов

С пнр = (54460,8 + 52704 + 16871,5 + 31327,9 + 11968+ 586,14 + 6048 + 3988,22) ∙ 0,02 = 3559,09 руб.

Все рассчитанные выше данные сведены в таблицу 5.2. Данные по исходному варианту взяты из бизнес-плана предприятия конкретно по зоне ТО.

Таблица 5.2. Накладные расходы

| Статьи расходов | Сумма расходов в исходном варианте, руб. | Сумма расходов в проект. варианте, руб. |

| 1. Амортизация здания | 55280 | 54460,8 |

| 2. Текущий ремонт здания | 53440 | 52704 |

| 3. Текущий ремонт оборудования | 18362,4 | 16871,5 |

| 4. Электроэнергия | 12591 | 11968 |

| 5. Водоснабжение | 650,5 | 586,14 |

| 6. Отопление | 892,1 | 604,8 |

| 7. Охрана труда | 4511 | 3988,22 |

| 8. Прочие накладные расходы | 4360 | 3559,09 |

| Итого | 150087 | 146626,6 |

Калькуляция себестоимости составляется для того, чтобы определить величину затрат на 1 чел.-час. трудоемкости, можно определить себестоимость прохождения ТО каждого конкретного автомобиля. В таблице 5.3. внесены результаты расчета по вышеуказанным статьям и подсчитана общая сумма затрат, приходящаяся на 1 чел.-час. трудоемкости зоны ТО.

Таблица 5.3. Калькуляция себестоимости

| Статьи затрат | Затраты, руб. | |||||

| Исходный вариант | Проектируемый вариант | |||||

| Всего | На 1 чел.-ч. руб./чел.-ч. |

% | Всего | На 1 чел.-ч. руб./чел.-ч. |

% | |

| Фонд заработной платы с начислениями | 199408,43 | 59,2 | 56,4 | 132940,8 | 37,26 | 47,5 |

| Накладные расходы | 150087 | 45,68 | 43,5 | 146626,66 | 41,09 | 52,4 |

| Итого | 3530888 | 104,88 | 100 | 279567,5 | 78,35 | 100 |

Исходя из таблицы 5.3. видно, что основную долю в себестоимости 1 чел.-час. трудоемкости вносят накладные расходы. В проектируемом варианте за счет снижения всех статей затрат произошло снижение себестоимости 1 чел.-час. трудоемкости до 78,35 руб./чел.-час. против 104,8 руб./чел.-час. в исходном варианте.

5.2 Экономическая эффективность внедрения мероприятий

Расчет экономической эффективности внедрения новых технических мероприятий, нестандартных решений выполняют на основе методики определения экономической эффективности от внедрения нового оборудования, предложений, изображений.

Годовой экономический эффект представляет собой экономию всех ресурсов (материальных, трудовых, денежных), которую получает предприятие в результате внедрения нового оборудования, технологии ТО, улучшения организации труда.

При расчете годового экономического эффекта производим сравнение затрат и данных исходного проекта и вновь разрабатываемого. Данные по исходному проекту собраны во время преддипломной практики на предприятии ОАО «Базелизоагропромхимия».

5.2.1 Расчет исходного варианта

Для расчета необходимо было собрать данные:

– балансовая стоимость старого здания – 1783226 руб.;

– амортизационные отчисления здания, его текущий ремонт, стоимость текущего ремонта оборудования и его амортизация, затраты на электроэнергию, тепло, охрану труда, водоснабжение приведены в таблице 5.2.;

– балансовая стоимость оборудования – 336400 руб.;

– численность работников участка ТО – 3 чел. – исходя из табеля за 2005 год.

Доплаты, надбавки к заработной плате учтем через коэффициент доплат проектируемого варианта:

К

д

= ![]() , (5.19)

, (5.19)

где ФЗП н – фонд заработной платы с начислениями проектируемого варианта, руб.;

ФЗП о – основной фонд заработной платы проектируемого варианта, руб.

К

д

= ![]() = 1,752

= 1,752

Определим общий фонд заработной платы с начислениями в исходном варианте [22]:

ФЗП ′н = С ′ч ∙ Ф ′р ∙ N ′р ∙ К д , (5.20)

где С ′ч – часовая тарифная ставка рабочего в исходном варианте, руб.;

Ф ′р – номинальный фонд работы работника за год в исходном варианте, час.;

N ′р – численность работников зоны ТО в исходном варианте.

ФЗП ′н = 15,6 ∙ 2432 ∙ 3 ∙ 1,752 = 199408,4 руб.

5.2.2 Расчет показателей экономической эффективности

Удельные капитальные вложения по вариантам на 1 чел.-час. трудоемкости ТО [22]:

К i = (Б з i + Б об i )/Т гТО-1 , (5.21)