| Скачать .docx |

Курсовая работа: Курсовая работа: Расчет АТП на 200 автомобилей

Введение и обоснование проекта

Рост народного хозяйства страны требует развития автомобильного транспорта до размеров, обеспечивающих полное удовлетворение потребностей в грузовых перевозках. Одни из главных условий, обеспечивающих перевозки, является высокий и устойчивый уровень технической готовности парка машин.

Для создания нормальных условий эксплуатации и обеспечения бесперебойной работы подвижного состава автомобильного транспорта необходимо располагать производственно-технической базой, состояние и развитие которой должны всегда соответствовать численности и потребности подвижного состава.

Техническое состояние подвижного состава, его надежность и работоспособность, а также регулярность и себестоимость перевозок зависят не только от конструктивных качеств и производственного исполнения, но и от состояния, организованности и оснащенности производственно-технической базы АТП, которое обеспечивает техническое обслуживание (ТО), ремонт и хранение автомобилей.

Уровень развития производственно-технической базы (ПТБ) существенно влияет на показатели АТП. ПТБ АТП представляет собой совокупность зданий, сооружений, оборудования, инструмента для ТО и ремонта, хранения подвижного состава.

Совершенствование базы должно происходить за счет внедрения научной организации труда, научных основ управления и результатов научно-исследовательских работ, улучшения организации и технологии производственных процессов и повышения производительности труда путем использования современных методов диагностики автомобилей, высокопроизводительных средств механизации и автоматизации производственных процессов.

Решающее значение для совершенствования базы имеют: дальнейшее повышение качества производства автомобилей, их надежности и долговечности, строгое соблюдение и безусловное выполнение планово-предупредительной системы технического обслуживания и ремонта подвижного состава, а также повышение оснащенности предприятий основными фондами.

Эффективное использование основных фондов автомобильного транспорта является основной задачей в области капитального строительства на автотранспорте.

В основе проекта АТП лежат проектировочные решения по технологии и организации производства ТО и ТР, которые разрабатываются в процессе технологического проектирования предприятия. Конечным результатом технологического проектирования является разработка генерального плана и объемно-планировочных решений предприятия.

1. ВЫБОР ИСХОДНЫХ ДАННЫХ

Для расчета производственной программы и объема работ рассчитываемого нами комплексного АТП необходимы следующие исходные данные.

Тип подвижного состава (ПС) — зависит от вида перевозок и рассчитывается на основе сопоставления годовых приведенных затрат на перевозку грузов тем или иным подвижным составом.

Количество подвижного состава АТП — 200 шт. Количество подвижного состава (автомобилей, прицепов, полуприцепов) задается или определяется расчетом из объема перевозок, характера грузов, его порционности для грузовых АТП или исходя из числа жителей, подвижности населения, средней дальности езды для автобусных и таксомоторных АТП.

1. ГАЗ-53Ф — 100 шт. — бортовые автомобили.

2. КрАЗ-258+ЧМЗАП-5523 — 50 шт. — седельные тягачи с полуприцепами.

3. Урал-375 — 50 шт. — бортовые автомобили повышенной проходимости.

Среднесуточный пробег подвижного состава (для всех) 280 км.

Техническое состояние подвижного состава — характеризуется пробегом автомобилей до капитального ремонта с начала эксплуатации: свыше 0,5 до 0,75.

Категории условий эксплуатации в соответствии с «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» характеризуются типом дорожного покрытия, типом рельефа местности и условиями движения.

Третья категория условий эксплуатации, т.е. возможно движение за пределами зоны в малых городах и в пригородных зонах, больших городах (более 100000 жителей) всевозможными типами рельефа, которые определяются высотой над уровнем моря: равнинный — до 200 м; слабохолмистый — 200… 300 м; холмистый — 300…1000м; гористый — 1000…2000 м; горный — свыше 2000 м, а также с наиболее неблагоприятными типами дорожного покрытия; Д4 — характеризуемое покрытием состоящим из булыжника, колотого камня, грунта и малопрочного камня (табл. 2[ 1 ]). Природно-климатические условия характеризуются среднемесячными температурами и климатом, и определяются для данного АТП на основе данных о районировании по климатическим районам: умеренно-холодный.

Режим работы подвижного состава определяется:

а) числом дней работы подвижного состава в году на линии: для грузового автотранспорта общего пользования 253 дня в году;

б) число смен работы автомобилей на линии: принимается в 2 смены;

в) продолжительность работы каждого автомобиля на линии: принимается равным 8,2 ∙ 2 = 16, 4 часа.

Режим (работы) ТО и ремонта подвижного состава определяется видами ТО и ремонта, их периодичностью и продолжительностью простоя автомобиля на ТО и ремонте.

Техническое состояние подвижного состава определяется коэффициентом технической готовности (λт ), равным для данного АТП – 0,83.

Необходимо произвести планировку зоны ЕО, а также производственных участков: обойного и электротехнического.

2. РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ПО ТО

Производственная программа АТП по ТО характеризуется числом технических обслуживаний, планируемых на определенный период времени (год, сутки).

Сезонное техническое обслуживание (СО) проводится 2 раза в год, как правило, совместно с ТО-1 или ТО-2 и как отдельный вид планируемого обслуживания при определении производственной программы не учитывается.

2.1. Выбор и корректирование нормативной периодичности ТО и пробега до КР

Положением установлены нормативные значения пробегов подвижного состава (дальше ПС) автотранспорта до КР и периодичности ТО-1 и ТО-2 для определенных наиболее типичных условий, а именно: 1-й категории условий эксплуатации, базовых автомобилей, умеренно-климатического района.

Для конкретного АТП, данного в задании, эти условия отличаются, поэтому нормируемый пробег автомобиля по КР и периодичности ТО-1 и ТО-2 корректируется и определяется по формулам:

LK = LK H ∙ K1 ∙ K2 ∙ K3 ;

L1 = L1 H ∙ K1 ∙ K2 ;

L1 = L2 H ∙ K1 ∙ K2 ;

Где LK H — нормативный пробег автомобиля до КР, км;

L1 H — нормативная периодичность ТО-1, км;

L2 H — нормативная периодичность ТО-2, км;

К1 — коэффициент категории условий эксплуатации;

К2 — коэффициент модификации ПС;

К3 — коэффициент климатических условий

Результаты расчетов заносим в форму 1.

Форма 1

Расчетные пробеги по видам воздействия

| № п/п | Тип, модель ПС | Вид пробега | Нормативный пробег L1H, км | К1 | К2 | К3 | Расчетный пробег L1, км |

| 1. | ГАЗ–53Ф | LКР L1 L2 |

200000 2500 12500 |

0.7 |

1 |

0.9 |

147000 1960 9800 |

| 2. | КрАЗ-258 + пп. ЧМЗАП-5523 | LKP L1 L2 |

250000 2500 12500 |

0.7 |

0.95 |

0.9 |

149625 1662.5 8312.5 |

| 3. | Урал–375 | LKP L1 L2 |

320000 3000 12000 |

0,7 |

1 |

0.9 |

201600 2520 10080 |

Для удобства последующих расчетов корректируем пробег между отдельными видами ТО и КР со среднесуточным пробегом при помощи показателя кратности, который округляется до целого числа:

ni = LґI / lCC

где LґI — скорректированная периодичность соответствующего вида воздействия, км;

lСС — среднесуточный пробег автомобиля, км.

Определяем расчетную периодичность или расчетный пробег соответствующего вида воздействия по формуле:

Li = ni * lCC .

Результаты расчетов в форму 2.

2.2 Определение числа КР и ТО на один автомобиль за цикл

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу данного вида воздействия. Т.к. цикловой пробег в расчете принят равным пробегу автомобиля до КР, то число КР, ТО-1, ТО-2 и ЕО за цикл на один автомобиль можно определить по формулам:

NK = LЦ / LK = LK / LK = 1

NK для всех моделей автомобилей (ГАЗ-53Ф, КрАЗ-258, Урал–375), рассматриваемых в данной работе, будет одинаков — NК = 1.

N2 = LK / L2 —NK

N1 = LK / L1 – (NK - N2 )

NEO = LK / lCC

Расчеты по определению числа воздействий на один автомобиль за цикл сводим в форму 2.

Форма 2

Расчет числа воздействий на один автомобиль за цикл

| № п/п | Тип, модель автомобиля | Расчетные пробеги, L, км | NK |

N2 |

N1 |

NEO |

| 1. | ГАЗ-53Ф | LEO= lCC= 280 L1=1960 L2= 9800 LK=147000 |

— — — 1 |

— — 14 — |

— 60 — — |

525 — — — |

| 2. | КрАЗ-258 + пп ЧМЗАП-5523 |

LEO=lCC=280 L1 = 1960 L2 = 9800 LK= 166600 |

— — — 1 |

— — 16 — |

— 68 — — |

595 — — — |

| 3. | Урал–375 | LEO=lCC=280 L1 = 2520 L2 = 10080 LK=110880 |

— — — 1 |

— — 10 — |

— 33 — — |

396 — — — |

2.3 Определение числа ТО на один автомобиль и весь парк за год

Т.к. пробег автомобиля за год отличается от его пробега за цикл, а производственная программа предприятия обычно рассчитывается на год, то для определения ТО за год необходимо произвести перерасчет полученных значений NEO , N1 , N2 за цикл, используя коэффициент перехода от цикла к году ηГ , для чего проведем следующие расчеты.

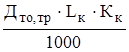

1) Число дней простоя автомобиля за цикл в ТО и ремонте определяется по формуле:

ДР.Ц.

= 1.15 ∙ ДК

+

Где ДК =22 — норма простоя ПС в КР, дней (табл.5);

ДТО,ТР =0,55 — норма простоя ПС в ТО и ТР, дней (табл.5);

КК =1,3 — коэффициент корректирования числа дней простоя автомобиля в ТО-2, КР и ТР за цикл (табл.6).

2) В данном расчете число дней нахождения автомобиля в технически исправном состоянии определяется по формуле: ДЭ.Ц. = LK / lCC

3) Коэффициент технической готовности задан, и для парка — αТ = 0,83.

4) Годовой пробег автомобиля

LГ = ДРАБ.Г. ∙ lCC ∙ αТ = 253 ∙ 280 ∙ 0,83 = 58797 км где Д РАБ.Г. = 253 дн. — число дней работы предприятия в году.

5) Коэффициент перехода от цикла к году:  .

.

Тогда годовое число воздействий на один списочный автомобиль и весь парк (группу) автомобилей одной модели составит:

— на один списочный автомобиль:

NЕО.Г. = NЕО ∙ ηг ;

N1Г. = N1 ηГ ;

N2Г = N2 ∙ηГ

— на весь парк (группу) автомобилей:

∑ NЕО.Г. =NЕО.Г. ∙ АИ ;

∑ N1Г. = N1.Г. ∙ АИ ;

∑N2Г. = N2Г. ∙ АИ

где АИ — списочное число автомобилей (шт.).

Результаты расчетов заносим в форму 3.

2.4 Определение числа диагностических воздействий на весь парк за год

Согласно Положения диагностирование, как отдельный вид обслуживания , не планируется и работы по диагностированию ПС входят в объем работ ТО и ТР. При этом, в зависимости от метода организации, диагностирование автомобилей может производится на отдельных постах или быть совмещено с процессом ТО. Поэтому в данном случае число диагностических воздействий определяется для последующего расчета постов диагностирования и его организации.

На АТП, в соответствии с Положением, предусматривается диагностирование подвижного состава Д-1 и Д-2.

Число Д-1 на весь парк (группу) автомобилей одной модели определяется по формуле:

![]()

Число Д-2 группы автомобилей одной модели и всего АТП за год определяется по формуле:

![]()

Результаты расчетов заносим в форму 3.

2.5 Определение суточной программы по ТО и диагностированию автомобилей

Суточная производственная программа является критерием выбора метода организации ТО и служит исходным показателем для расчета числа постов и линий ТО.

По видам ТО (ЕО, ТО-1, ТО-2) и диагностированию (Д-1, Д-2) суточная производственная программа определяется по формуле:

где ∑Ni Г. — годовая программа по каждому виду ТО или диагностике в отдельности,

ДРАБ.Г. — годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

Расчеты по определению числа ТО на один автомобиль и весь парк за год сводим в форму 3.

2.6 Выбор методов организации технологического процесса ТО автомобилей

От принятых методов зависит трудоемкость ТО. Методы организации технологического процесса ТО автомобилей выбираются с использованием данных табл.8 «Учебного пособия». При этом учитываются следующие факторы:

1) Эксплуатируемые автомобили относятся к технологически совместимым группам, что позволяет использовать одну и ту же поточную линию, норму ТО-1 таким образом, чтобы сначала обслуживались автомобили одной марки, потом другой и т.д.;

2) автопоезд в составе седельного тягача КрАЗ-258 и полуприцепа МАЗ-9397 при прохождении ТО не расчленяется.

Учитывая вышесказанное, подбираем методы организации технологического процесса ТО автомобилей.

Для ТО-1 выбираем поточный метод специализированных постов, т.к. количество ТО-1 за смену более 12, кроме того проездной пост при поточном методе исключает маневрирование между постами автомобиля тягача с полуприцепом. Сущность поточного метода заключается в том, что весь объем работ выполняют на нескольких последовательно расположенных специализированных постах.

Для ТО-2 выбираем операционно-постовой метод обслуживания, т.е. метод, когда весь объем работ данного вида выполняют на нескольких специализированных постах, имеющих независимые въезд и выезд. В процессе обслуживания автомобиль заезжает на каждый из них.

ЕО для всех моделей и типов автомобилей в проектируемом АТП проводится поточным методом.

3. РАСЧЕТ ГОДОВОГО ОБЪЕМА РАБОТ ПО ТО И ТР

Годовой объем работ по АТП определяется в человеко-часах (чел.ч.) и включает объемы работ по ЕО,ТО-1, ТО-2, ТР и самообслуживанию предприятия.

Расчет годового объема ЕО, ТО-1и ТО-2 производится исходя из годовой производственной программы данного вида и трудоемкости обслуживания. Годовой объем ТР определяется исходя из годового пробега парка автомобилей и удельной трудоемкости ТР на 1000 км пробега.

3.1 Выбор и корректирование нормативных трудоемкостей

Для ПС проектируемого АТП устанавливаем нормативную трудоемкость ТО и ТР в соответствии с Положением, а затем корректируем с учетом конкретных условий эксплуатации, соответствующими коэффициентами. При этом учитываем, что в соответствии с Положением, в нормативы трудоемкости ТО–1, ТО–2 и ТР входят трудоемкости Д–1 и Д–2.

Расчетная скорректированная трудоемкость ЕО определяется из выражения:

tEO = tH EO ∙ K2 ∙ K5 ∙ KM

KM = 1 – M/100 = 1 – 60/100 = 0,4

где tH EO — нормативная трудоемкость ЕО, чел.ч.;

К2 , К5 , КМ — коэффициенты, учитывающие соответственно модификацию ПС, число автомобилей на АТП, снижение трудоемкости за счет механизации работ ЕО;

М = 60% — доля работ ЕО, выполняемых механизированным способом.

Расчетная скорректированная трудоемкость ТО-1 и ТО-2 определяется из выражения:

ti = tH i ∙ K2 ∙ K5

где tH i — нормативная трудоемкость ТО-1 или ТО-2, чел.ч.

Расчетная скорректированная трудоемкость ТР определяется из выражения:

tТР = tH ТР ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5

где tH ТР — нормативная трудоемкость ТР, чел.ч. / 1000 км,

К! , К3 , К4 — коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район, пробег ПС с начала эксплуатации.

3.2 Определение годового объема работ по ТО и ТР

Объем работ по ЕО, ТО-1 и ТО-2 за год определяется из выражения:

TEO .Г. = ∑NЕО.Г. ∙ tEO ;

Т1Г. = ∑N1Г. ∙ t1 ;

Т2Г. = ∑N2Г. ∙ t2

где∑NЕО.Г. , ∑N1Г, , ∑N2Г. — соответственно годовое число ЕО, ТО-1 и ТО-2 на весь парк (группу) автомобилей одной модели.

Годовой объем работ ТР определяется из выражения:

ТТР.Г. = LГ ∙ AИ ∙ tТР /1000

3.3 Определение годового объема работ по самообслуживанию предприятия

Согласно Положения, кроме работ по ТО и ТР, в АТП выполняются вспомогательные работы, объем которых принимается в %-ном соотношении от общего объема работ по ТО и ТР подвижного состава. В состав вспомогательных работ (табл.9 [1]) входят работы по самообслуживанию предприятия, которые выполняются в самостоятельном подразделении или на соответствующих производственных участках. Годовой объем работ по самообслуживанию предприятия определяется из выражения:

ТСАМ =(ТЕО Г. +Т1 Г. +Т2 Г. +ТТР.Г. )∙КВСП. ∙КСАМ. ∙10–4 , чел.-ч

где КВСП =25% — объем вспомогательных работ предприятия;

КСАМ = 45 — объем работ по самообслуживанию %.

Расчеты по определению скорректированной трудоемкости сводим в форму 4, а годового объёма работ по АТП в форму 5.

3.4 Распределение объема ТО и ТР по производственным зонам и участкам

Объем ТО и ТР распределяется по месту его выполнения по технологическим и организационным признакам.

ТО и ТР выполняются на постах и производственных участках (отделениях). К постовым относятся работы по ТО и ТР выполняемые непосредственно на автомобиле. Работы по проверке и ремонту узлов, механизмов и агрегатов, снятых с автомобиля, выполняются на участках. Примерное распределение трудоемкости по видам работ и видам воздействия, выполняемых как на постах, так и на участках, приведены в табл. 11, 12 [1].

Распределение объема ТО, ТР и Д по производственным зонам и участкам сводим в форму 6.

3.5 Распределение объема работ по самообслуживанию АТП

При небольшом объеме (до 8 ч 10 тыс. чел.-ч в год) работы по самообслуживанию частично могут выполняться на производственных участках. В это случае при определении годового объема работ соответствующих производственных участков учитывается трудоемкость работ по самообслуживанию, примерное распределение по видам работ составляет, %: электрические – 25, механические – 10, слесарные – 16, кузнечные – 2, сварочные – 4, жестяницкие – 4, медницкие – 1, трубопроводные – 22, ремонтно-строительные и деревообрабатывающие – 16.

Форма 4

Определение расчетной скорректированной трудоемкости по видам воздействия

| № п/п | Тип, модель автомобиля |

чел∙ч∕ 1000 км |

К1 | К2 | К3 | К4 | К5 | tЕО | t1 | t2 | tТР чел∙ч∕ 1000 км |

|||

| 1 | ГАЗ-53Ф | 0,42 | 3,5 | 9,1 | 3,8 | 1,2 | 1 | 1,1 | 1,0 | 1,1 | 0,185 | 2,42 | 10,01 | 5,56 |

| 2 | КрАЗ-258 +ЧМЗАП-5523 |

0,73 | 4,5 | 18,8 | 8,1 | 1,2 | 1,1 | 1,1 | 1,0 | 1,1 | 0,353 | 5,687 | 22,75 | 12,94 |

| 3 | Урал-375 | 0,56 | 3,2 | 13,3 | 5,25 | 1,2 | 1 | 1,1 | 1,0 | 1,1 | 0,246 | 5,357 | 14,58 | 7,623 |

Форма 5

Определение годового объема работ по АТП

| № п/п | Показатели | Ед. измер. |

Тип, модель ПС | Виды воздействия | ||||||

| ЕО | ТО–1 | ТО–2 | ТР | Всего | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1. | Годовое кол–во воздействий ∑NЕО Г., ∑N1 Г., ∑N2 Г. |

ед. | ГАЗ-53Ф | 21000 | 2400 | 559,8 | – | 23959,8 | ||

| КрАЗ-258+ пп ЧМЗАП-5523 | 10500 | 1200 | 283,3 | – | 11983,3 | |||||

| Урал–375 | 10500 | 875 | 265,15 | – | 47583,3 | |||||

| Итого | 42000 | 4475 | 1108,25 | — | 11640,2 | |||||

| 2. | Суточное кол–во воздействий NЕО С., N1 С., N2 C. |

ед. | ГАЗ-53Ф | 83 | 10 | 2 | – | 95 | ||

| КрАЗ-258+ пп ЧМЗАП-5523 | 42 | 5 | 1 | – | 48 | |||||

| Урал–375 | 42 | 4 | 1 | – | 47 | |||||

| Итого | 167 | 19 | 4 | — | 190 | |||||

| 3. | Годовой объем работ по ТО и ремонту ТЕО Г. Т1 Г. Т2 Г. ТТР Г. |

чел.-ч. | ГАЗ-53Ф | 3881 | 5808 | 5604 | 32442 | 47735 | ||

| КрАЗ-258+ пп ЧМЗАП-5523 | 2033 | 5372 | 4902 | 30990 | 43297 | |||||

| Урал–375 | 2687 | 3667 | 3865 | 22410 | 33549 | |||||

| Итого | 10178 | 17319 | 15914 | 92886 | 136297 | |||||

| 4. | Годовой объем работ по самообслуживанию, ТСАМ | чел.-ч. | ТСАМ=(ТЕО Г.+Т1 Г.+Т2 Г.+ТТР.Г.)∙КВСП.∙КСАМ.∙10–4= = 136297∙25∙45∙10–4=15333 |

|||||||

Форма 6

Распределение объема ТО, ТР и Д–2 по производственным зонам и участкам

| Вид работы | Тип, модель подвижного состава | |||||

| ГАЗ-53Ф | КрАЗ-258 + пп ЧМЗАП-5523 | Урал–375 | ||||

| % | Чел.-ч | % | Чел.-ч | % | Чел.-ч | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. Ежедневное обслуживание | ||||||

| Уборочные | 35 | 1358 | 32,88 | 1220 | 27 | 698 |

| Моечные | 65 | 2523 | 67,116 | 2490 | 73 | 1889 |

| Итого : | 100 | 3881 | 100 | 3710 | 100 | 2587 |

| 2. Первое техническое обслуживание | ||||||

| Контрольно-осмотровые | 7 | 407 | 7,767 | 530 | 5 | 234 |

| Крепежные | 23,7 | 1376 | 24,85 | 1696 | 25,5 | 1195 |

| Регулировочные | 6,5 | 378 | 4,566 | 311,6 | 5,5 | 258 |

| Аккумуляторные | 13,5 | 784 | 6,534 | 445,9 | 9 | 422 |

| Электротехнические | 6 | 348 | 6,03 | 411,62 | 5 | 234 |

| По системе питания | 4,5 | 261 | 6,14 | 419 | 8 | 375 |

| Шинные | 8,5 | 494 | 11,855 | 809 | 8 | 375 |

| Смазочно-очистительные | 30,3 | 1760 | 32,25 | 2201 | 34 | 1594 |

| Итого: | 100 | 5808 | 100 | 6824 | 100 | 4687 |

| 3. Второе техническое обслуживание | ||||||

| Контрольные | 26 | 1457 | 33,85 | 2181,6 | 32,8 | 1268 |

| Крепежные | 17 | 953 | 13,964 | 900 | 15,2 | 587 |

| Регулировочные | 7,8 | 437 | 5,033 | 324,4 | 4 | 155 |

| Смазочные | 17 | 953 | 10,52 | 678 | 11,5 | 445 |

| Электротехнические | 9,4 | 527 | 3,336 | 215 | 3,8 | 147 |

| Аккумуляторные | 3,8 | 213 | 2,203 | 142 | 2,7 | 104 |

| Топливные | 4,5 | 252 | 11,109 | 716 | 15,5 | 599 |

| Шинные | 14,5 | 812 | 19,984 | 1288 | 14,5 | 560 |

| Итого: | 100 | 5604 | 100 | 6445 | 100 | 3865 |

| По месту выполнения работ: | ||||||

| на постах (постовые) | 14 | 4707 | 74,13 | 4778 | 83,7 | 3235 |

| в отделениях (участках) | 16 | 897 | 25,87 | 1667 | 16,3 | 630 |

| 4. Текущий ремонт | ||||||

| Контрольные | 2 | 649 | 2,692 | 1000 | 2 | 448 |

| Регулировочные | 4 | 1298 | 4,184 | 1831 | 5 | 1121 |

| Разборочно-моечные | 28 | 9084 | 31,895 | 11903 | 29 | 6499 |

| Электротехнические | 8,5 | 2757,4 | 7,7036 | 2930 | 7 | 1569 |

| Аккумуляторные | 0,5 | 162 | 0,4075 | 155 | 1 | 224 |

| Смазочные | – | – | 0,557 | 211 | – | – |

| Топливные | 3 | 973,3 | 5,47 | 1395 | 3,5 | 784 |

| Агрегатные | 18 | 5839,5 | 16,67 | 6339 | 19 | 4258 |

| Шинные | 1 | 324 | 1,814 | 690 | 1 | 224 |

| Вулканизационные | 1 | 324 | 1,814 | 690 | 1 | 224 |

| Медницкие | 2,5 | 811 | 2,5372 | 965 | 3 | 672 |

| Жестяницкие | 1,5 | 487 | 1,722 | 655 | 1,5 | 336 |

| Сварочные | 2 | 649 | 3,9991 | 1521 | 1,5 | 336 |

| Кузнечно-рессорные | 4 | 1298 | 5,3715 | 2043 | 4 | 896 |

| Слесарно-механические | 14 | 4542 | 8,3346 | 3170 | 12 | 2689 |

| Столярные | 4 | 1298 | 0,8151 | 310 | 4 | 897 |

Окончание формы 6

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Арматурно-кузовные | 1 | 324 | 0,4075 | 155 | 0,5 | 112 |

| Обойные | 1 | 324 | 1,2226 | 465 | 1 | 224 |

| Малярные | 4 | 1298 | 3,1104 | 11834 | 4 | 897 |

| Крепёжные | – | – | 1,1122 | 423 | – | – |

| Итого: | 100 | 32442 | 100 | 38034 | 100 | 22410 |

| По месту выполнения работ: | ||||||

| на постах (постовые) | 23 | 7462 | 20,46 | 783 | 22,5 | 5042 |

| в отделениях (участковые) | 77 | 24980 | 79,536 | 30251 | 77,5 | 17368 |

Форма 7

Распределение вспомогательных работ на АТП, % и чел.-ч

| № п/п | Работы | % | Годовая трудоёмкость, чел.-ч |

| 1 | Работы по самообслуживанию | 45 | ТСАМ=136297∙25∙45∙10–4=15333 |

| 2 | Транспортные | 10 | ТТРАНСП.= 136297∙25∙10∙10–4=3407,4 |

| 3 | Перегон автомобилей | 20 | ТПЕР=136297∙25∙20∙10–4=6814,8 |

| 4 | Приём, хранение и выдача материальных ценностей | 10 | ТХРАН=136297∙25∙10∙10–4=3407,4 |

| 5 | Уборка помещений и территории | 15 | ТУБ=136297∙25∙15∙10–4=5111,4 |

| Итого: | 100 | Т∑=136297∙25∙100∙10–4=34074,2 | |

4. РАСЧЕТ ЧИСЛЕННОСТИ РАБОТАЮЩИХ

На эксплуатационном предприятии состав работающих делится на следующие категории:

— производственные рабочие;

— эксплуатационный персонал (водители);

— вспомогательные рабочие;

— инженерно-технические работники;

— счетно-конторский персонал;

— младший обслуживающий персонал.

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющих работы по ТО и ТР подвижного состава. Различают технологически необходимое и штатно (списочное) число производственных рабочих.

Явочное число производственных рабочих определяется так:

mяв.

=

Списочное число производственных рабочих определяется так:

где ТГ — годовой объем работ по виду работ, зоне ТО, ТР или участку;

ФН.Р. — нормальный годовой фонд времени рабочего, ч;

ФД.Р. — действительный годовой фонд времени рабочего, ч;

КН.В. — коэффициент перевыполнения нормы выработки, равный 1,1…1,2.

Номинальный годовой фонд времени рабочего:

ФН .Р . = [K – (B + П)] ∙ tсм – Пр,

Где К — количество календарных дней в году — 365,

В — количество выходных дней в году — 104,

П — количество праздничных дней в году — 7,

Пр — количество часов за год, на которое сокращается рабочий день в праздничные дни —5,

Tсм — продолжительность рабочей смены равная 8,2 ч для всех рабочих, за исключением аккумуляторщиков, маляров нитрокрасок, работающих в закрытых помещениях, для которых tсм = 7,2 ч и 6 ч.

Действительный годовой фонд времени рабочего:

Фд .р . = (ФН .Р . – to ∙ tc м ) ∙ β,

где tо — продолжительность отпуска, дней (табл. 15) [1]);

β — коэффициент, учитывающий потери времени по уважительным причинам (табл.15) [1]).

Расчеты по определению фондов времени по профессиям рабочих сводим в форму 8.

Расчеты по определению количества производственных рабочих по зонам обслуживания и производственным участкам сводим в форму 9.

Число эксплуатационного персонала, по каждой марке автомобиля определяется из выражения:

mЭ = ТаГ / Фд.в.

где ТаГ – годовая продолжительность работы автомобиля, ч;

Фд.в. — годовой действительный фонд работы водителя.

ТаГ = АТ ∙ ДЭ .Г ∙ tр .д ;

Где АТ — эксплуатационное количество подвижного состава соответствующей марки, определяется по формуле:

АТ = АН ∙ αт

ДЭ.Р — продолжительность работы подвижного состава за год, дн.

tр.д — продолжительность рабочего дня автомобиля в сутки, ч.

Численность инженерно-технических работников, счетно-конторского персонала, младшего обслуживающего персонала и вспомогательных рабочих определяется в процентном отношении к сумме численности производственных рабочих и эксплуатационного персонала, форма 11.

Расчет по определению числа эксплуатационного персонала по каждой марке автомобиля сводим в форму 10.

Годовой номинальный фонд времени водителя:

ФН.В. = [К – (В + П)] ∙ tСМ – Пр = [365 – (231 – 7)] ∙ 16,4 – 5 = 2077,84

Годовой действительный фонд времени водителя:

ФД.В = [ФН.В. – tO ∙ tCM ] ∙β = [2077,8 – 15 ∙ 16,4] ∙ 0,97 = 1777 ч

Сумма производственных и эксплуатационных рабочих: 73 + 390 = 463 чел.

Форма 8

Годовые фонды времени рабочих

| Профессия рабочего | Продолжит. рабочей смены, ч (tсм) | Длительность отпуска, дней (tо) | Коэфф. потери раб. времени, β | Годовой фонд времени рабочего, ч | |

Номинальн. Фн.р. |

Действит. Фд.р. |

||||

| I. Слесари по ремонту приборов системы питания, аккумуляторщики, кузнецы, медники, сварщики, вулканизаторщики | 7,2 | 24 | 0,92 | 1893,8 | 1518,9 |

| ІІ. Маляры нитрокрасок работающие в закрытом помещении | 6 | 24 | 0,96 | 1519 | 1320 |

| ІІІ. Слесари по ТО и ремонту агрегатов и узлов, мотористы, электрики, слесари станочники, столяры, обойщики, жестянщики | 8,2 | 18 | 0,97 | 2077,8 | 1872,3 |

| IV. Прочие рабочие | 8,2 | 15 | 0,97 | 2077,8 | 1896,2 |

Форма 9

Расчет количества производственных рабочих по месту выполнения работ (ЕО, ТО и ТР)

| № п/п | Зоны ТО и ТР, участки и виды работ | Годовой объём работ, чел.-ч (Тг) | Годовые фонды времени рабочего, ч | Число рабочих | ||||

номин. Фн.р. |

действ. Фд.р. |

Явочное | Списочное | |||||

| расч. | прин. | расч. | прин. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| І. Зона ЕО | ||||||||

| 1. | Уборочные | 3276 | 2077,8 | 1896,2 | 1,57 | 2 | 1,73 | 2 |

| 2. | Моечные | 6906 | 2077,8 | 1896,2 | 3,32 | 3 | 3,64 | 4 |

| Итого: | 10178 | – | – | 4,89 | 5 | 5,37 | 6 | |

| ІІ. Зона ТО–1 | ||||||||

| 1. | Контрольно-осмотровые | 1171 | 2077,8 | 1872,3 | 0,49 | 1 | 0,54 | 1 |

| 2. | Крепёжные | 4267 | 2077,8 | 1872,3 | 1,785 | 2 | 1,98 | 2 |

| 3. | Регулировочные | 947,6 | 2077,8 | 1872,3 | 0,396 | 1 | 0,44 | 1 |

| 4. | Аккумуляторные | 1651,9 | 1823,8 | 1518,9 | 0,79 | 1 | 0,95 | 1 |

| 5. | Электротехнические | 993,62 | 2077,8 | 1872,3 | 0,42 | 0,46 | ||

| 6. | По системе питания | 1055 | 1823,8 | 1518,9 | 0,44 | 1 | 0,6 | 1 |

| 7. | Шинные | 1678 | 2077,8 | 1872,3 | 0,70 | 1 | 0,78 | 1 |

| 8. | Смазочно-очистительные | 5555 | 2077,8 | 1872,3 | 2,32 | 2 | 2,58 | 3 |

| Итого: | 17319 | – | – | 7,341 | 9 | 8,33 | 10 | |

| ІІІ. Зона ТО–2 | ||||||||

| 1. | Контрольные | 4906,6 | 2077,8 | 1872,3 | 2,05 | 2 | 2,28 | 2 |

| 2. | Крепёжные | 2440 | 2077,8 | 1872,3 | 1,02 | 1 | 1,13 | 2 |

| 3. | Регулировочные | 916,4 | 2077,8 | 1872,3 | 0,38 | 0,43 | ||

| 4. | Смазочные | 2076 | 2077,8 | 1872,3 | 0,87 | 1 | 0,96 | 1 |

| 5. | Электротехнические | 468 | 2077,8 | 1872,3 | 0,20 | 1 | 0,22 | 1 |

| 6. | Аккумуляторные | 256 | 1823,8 | 1518,9 | 0,13 | 0,15 | ||

| 7. | Топливные | 829 | 1823,8 | 1518,9 | 0,41 | 1 | 0,49 | 1 |

| 8. | Шинные | 831 | 1823,8 | 1518,9 | 0,36 | 1 | 0,41 | 1 |

| Итого: | 12720 | 5,42 | 7 | 6,07 | 8 | |||

| IV. Зона ТР | ||||||||

| 1. | Контрольные | 2097 | 2077,8 | 1872,3 | 0,91 | 1 | 1,02 | 1 |

| 2. | Крепёжные | 423 | 2077,8 | 1872,3 | 0,185 | 2 | 0,2 | 2 |

| 3. | Регулировочные | 4250 | 2077,8 | 1872,3 | 1,85 | 2,06 | ||

| 4. | Смазочные | 211 | 2077,8 | 1872,3 | 0,092 | 0,1 | ||

| 5. | Разборочно-сборочные | 13006 | 2077,8 | 1872,3 | 5,82 | 6 | 6,46 | 7 |

| Итого: | 20287 | 8,857 | 9 | 9,84 | 10 | |||

| V. Производственные участки | ||||||||

| 1. | Электротехнический | 2077,8 | 1872,3 | 3,35 | 4 | 3,72 | 4 | |

| 2. | Аккумуляторный | 1823,8 | 1518,9 | 0,37 | 0,44 | |||

| 3. | Топливный | 1823,8 | 1518,9 | 1,94 | 2 | 2,33 | 2 | |

| 4. | Агрегатный | 30161,5 | 2077,8 | 1872,3 | 13,4 | 13 | 14,8 | 15 |

| 5. | Шинный | 2077,8 | 1872,3 | 1,34 | 1 | 1,48 | 2 | |

Окончание формы 9

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 6. | Вулканизационный | 1238 | 1823,8 | 1518,9 | 0,62 | 1 | 0,74 | 1 | ||

| 7. | Медницкий | 2448 | 1823,8 | 1518,9 | 1,22 | 1 | 1,46 | 2 | ||

| 8. | Жестяницкий | 1478 | 2077,8 | 1872,3 | 0,62 | 1 | 0,73 | 1 | ||

| 9. | Сварочный | 2506 | 1823,8 | 1518,9 | 1,21 | 1 | 1,5 | 2 | ||

| 10. | Кузнечно-рессорный | 4237 | 1823,8 | 1518,9 | 2,11 | 2 | 2,53 | 3 | ||

| 11. | Слесарно-механический | 10401 | 2077,8 | 1872,3 | 4,55 | 5 | 5,05 | 5 | ||

| 12. | Столярный | 2505 | 2077,8 | 1872,3 | 1,09 | 2 | 1,2 | 2 | ||

| 13. | Обойный | 1013 | 2077,8 | 1872,3 | 0,44 | 0,5 | ||||

| 14. | Арматурно-кузовной | 591 | 2077,8 | 1872,3 | 0,25 | 0,29 | ||||

| 15. | Малярный | 3318 | 1519 | 1320 | 2,02 | 2 | 2,32 | 2 | ||

| Итого: | 75793 | – | – | 34,58 | 35 | 39,09 | 39 | |||

| Всего по предприятию: | 136297 | – | – | – | 65 | – | 73 | |||

Форма 10

Количество эксплуатационного персонала на каждой марке автомобиля АТП

| Марка автомобиля | Аи, шт | αт | Ат, шт | Дэ, дней | tр.д., ч | Та.г., ч | Фд.в., ч | Фн.в., ч | Число водителей | |||

| Явочное | Списочное | |||||||||||

| Расч. | Прин. | Расч. | Прин. | |||||||||

| ГАЗ-53Ф | 100 | 0,83 | 83 | 253 | 16,4 | 344384 | 1777 | 2077,8 | 165,7 | 166 | 193,8 | 194 |

КрАЗ-258 + пп ЧМЗАП-5523 |

50 | 42 | 174266 | 1777 | 83,8 | 84 | 98,06 | 98 | ||||

| Урал–375 | 50 | 42 | 174266 | 1777 | 83,8 | 84 | 98,06 | 98 | ||||

| Всего: | 200 | – | 167 | – | – | 692916 | – | – | 333,3 | 334 | 389,8 | 390 |

Форма 13

Количество рабочих по самообслуживанию предприятия по профессиям

| № п/п | Профессия рабочего | Распределение объёма работ | Годовой фонд времени,ч | Число рабочих | |||||

| Явочное | Списочное | ||||||||

| % | Чел.-ч | Ном-й | Действ. | Расч. | Прин. | Расч. | Прин. | ||

| 1 | Электрик | 25 | 3833,2 | 2077,8 | 1872,3 | 1,07 | 2 | 1,86 | 2 |

| 2 | Механик | 10 | 1533,2 | 2077,8 | 1872,3 | 0,67 | 1 | 0,75 | 1 |

| 3 | Слесарь | 16 | 2435,2 | 2077,8 | 1872,3 | 1,07 | 1 | 1,19 | 1 |

| 4 | Кузнец | 2 | 307 | 1823,8 | 1518,9 | 0,15 | – | 0,18 | – |

| 5 | Сварщик | 4 | 613,3 | 1823,8 | 1518,9 | 0,31 | 1 | 0,37 | 1 |

| 6 | Жестянщик | 4 | 613,3 | 2077,8 | 1872,3 | 0,31 | - | 0,37 | - |

| 7 | Медник | 1 | 153,3 | 1823,8 | 1518,9 | 0,08 | – | 0,092 | – |

| 8 | Сантехник | 22 | 3372,2 | 2077,8 | 1872,3 | 1,47 | 1 | 1,64 | 2 |

| 9 | Строитель-ремонтник, столяр | 16 | 2453,2 | 2077,8 | 1872,3 | 1,07 | 1 | 1,2 | 1 |

| Итого: | 100 | 15333 | – | – | 6,2 | 7 | 7,652 | 8 | |

Форма 11

Количество ИТР, ИТР, МОП и вспомогательных рабочих по АТП

| № п/п | Категории рабочих и служащих (наименование функций управления персоналом) | Отношение к сумме производственных рабочих и эксплуатационного персонала, в % | Количество человек |

| 1. | Общее руководство | 0,65 | 3 |

| 2. | Технико-экономическое планирование | 0,65 | 3 |

| 3. | Организация труда и зарплаты | 0,65 | 3 |

| 4. | Бухгалтерский учет и финансовая деятельность | 1,08 | 5 |

| 5. | Комплектование и подготовка кадров | 0,65 | 3 |

| 6. | Общее делопроизводство и хозяйственное обслуживание | 0,43 | 2 |

| 7. | Материально-техническое снабжение | 0,22 | 1 |

| 8. | Младший обслуживающий персонал | 0,65 | 3 |

| 9. | Пожарно-сторожевая служба | 0,86 | 4 |

| 10. | Вспомогательные рабочие: | 4,32 | 20 |

| а) ремонт и обслуживание технологического оборудования, оснастки, инструмента | 0,86 | 4 | |

| б) ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | 0,65 | 3 | |

| в) транспортные работы | 0,43 | 2 | |

| г) прием, выдача и хранение материальных ценностей | 0,65 | 3 | |

| д) перегон подвижного состава | 0,65 | 3 | |

| е) уборка производственных помещений | 0,43 | 2 | |

| ж) уборка территории | 0,43 | 2 | |

| з) обслуживание компрессорного оборудования | 0,22 | 1 | |

| 11. | Управляющий персонал эксплуатационной службы (100 %): | 2,2 | 10 |

| а) служба эксплуатации (20 %) | 0,43 | 2 | |

| б) диспетчерская служба (40 %) | 0,86 | 4 | |

| в) гаражная служба (30 %) | 0,65 | 3 | |

| г) служба безопасности движения (10 %) | 0,22 | 1 | |

| 12. | Управляющий персонал технической службы (100 %): | 1,73 | 8 |

| а) техническая служба (25 %) | 0,43 | 2 | |

| б) служба технического контроля (25 %) | 0,43 | 2 | |

| в) служба главного механика (12,5 %) | 0,22 | 1 | |

| г) служба управления производством (12,5 %) | 0,22 | 1 | |

| д) производственная служба (25 %) | 0,43 | 2 | |

| Всего: | – | 65 | |

Форма 12

Штатная ведомость производственных и вспомогательных рабочих

| № п/п | Вид работ зоны ТО и ТР, производственные участки | Профессия рабочего | Всего рабочих | По сменам | По разрядам | ||||||||

| І | ІІ | ІІІ | 1 | 2 | 3 | 4 | 5 | 6 | Rср | ||||

| А. Производственные рабочие | |||||||||||||

| Зоны: | — | ||||||||||||

| 1. | Зона ЕО | Мойщик, уборщик | 6 | – | – | 6 | – | 1 | 5 | – | – | – | 2,83 |

| 2. | Зона ТО–1 | Слесарь по ТО и рем-ту | 10 | – | – | 10 | – | 2 | 5 | 2 | 1 | – | 3,2 |

| 3. | Зона ТО–2 | Слесарь по ТО и рем-ту | 8 | 8 | – | – | – | 2 | 4 | 2 | – | – | 3 |

| 4. | Зона ТР | Слесарь по ТО и рем-ту | 10 | 5 | 5 | – | – | 2 | 5 | 2 | 1 | – | 3,2 |

| Участки: | — | ||||||||||||

| 1. | Агрегатный | Слесарь по ремонту агрегатов | 15 | 15 | – | – | – | 2 | 11 | 2 | – | – | 3 |

| 2. | Слесарно-механический | Слесарь-станочник | 5 | 5 | – | – | – | 1 | 3 | 1 | – | – | 3 |

| 3. | Электротехнический | Автоэлектрик | 4 | – | – |

– |

– |

– | 3 | 1 | – – |

– – |

3,2 |

| 4. | Аккумуляторный | Аккумуляторщик | |||||||||||

| 5. | Топливной аппаратуры | Слесарь по ремонту системы питания | 2 | 2 | – | – | – | – | 1 | 1 | – | – | 3,5 |

| 6. | Шиномонтажный | Шиномонтажник | 2 | 2 | – |

– |

– |

– | 1 | – | – – |

– – |

3 |

| 7. | Вулканизационный | Вулканизаторщик | 1 | ||||||||||

| 8. | Кузнечно-рессорный | Кузнец | 3 | 3 | – | – | – | – | 2 | 1 | – | – | 3,1 |

| 9. | Медницкий | Медник | 2 | 2 | – | – | – | – | 2 | – | – | – | 3 |

| 10 | Сварочный | Сварщик | 2 | 2 | – | – | – | 1 | – | 1 | – | – | 3 |

| 11 | Жестяницкий | Жестянщик | – | – | – | – | – | – | – | – | – | – | – |

| 12 | Арматурный | Арматурщик | – | – | – | – | – | – | – | – | – | – | – |

| 13 | Деревообрабатывающий | Столяр | 1 | 1 | – | – | – | – | 1 | – | – | – | 3 |

| 14 | Обойный | Обойщик | 1 | 1 | – | – | – | – | 1 | – | – | – | 3 |

| 15 | Малярный | Маляр | 2 | 2 | – | – | – | – | 2 | – | – | – | 3 |

| Всего: | 73 | 48 | 5 | 16 | – | 11 | 47 | 13 | 2 | – | |||

| Б. Вспомогательные рабочие | |||||||||||||

| 1 | Склады | Кладовщик | 3 | 1 | 1 | 1 | – | – | – | – | – | – | – |

| 2 | ОГМ | Слесарь по ремонту | 7 | 7 | – | – | – | 1 | 5 | 3 | – | – | 3 |

| 3 | Разнорабочие | 1 | 1 | – | – | – | – | – | – | – | – | – | |

| 4 | Транспортные рабочие | 2 | 1 | 1 | – | – | – | – | – | – | – | – | |

| 5 | Водители-гонщики | Водители | 3 | 1 | 1 | 1 | – | – | – | – | – | – | – |

| 6 | МОП | Уборщик помещений | 4 | 3 | 1 | – | – | – | – | – | – | – | – |

| Всего: | 20 | 14 | 4 | 2 | – | 1 | 5 | 1 | – | – | – | ||

5. ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТО И ТР АВТОМОБИЛЕЙ, РЕЖИМА РАБОТЫ ЗОН ТО И ТР

От принятых методов зависит трудоемкость ТО. Для снижения трудоемкости работ следует принять прогрессивные методы. В настоящее время широко распространены методы универсальных и специализированных постов, различающихся по технологическому назначению. Сущность метода универсальных постов заключается в том, что весь объем работ данного ТО выполняется на одном тупиковом посту бригадой ремонтных рабочих различной квалификации и специальности. Однако смазочные работы целесообразно выполнять на специализированном посту смазки, т.е. метод универсальных постов можно применять с частичной специализацией.

При операционно-постовом методе весь объем работ данного вида обслуживания выполняют на нескольких специализированных постах, имеющих независимые въезды и выезды. В процессе обслуживания автомобиль заезжает на каждый из них.

Выбирая метод ТО для автопоездов, учитываем, что автопоезд не расчленяется при техническом обслуживании, т.е. обслуживание осуществляется одновременно и для автомобиля, и для полуприцепа, поэтому посты должны быть прямоугольными. Чем больше однотипных автомобилей и количество обслуживаний, тем больше появляется возможность механизировать технологический процесс.

Целесообразность применения универсальных и специализированных постов зависит от производственной программы и режима производства, трудоемкости обслуживания.

По способу установки автомобиля на пост различают тупиковые и проездные посты. Организация обслуживания на отдельных постах проще, чем на поточных линиях, т.к. позволяет выполнять неодинаковые виды работ при ТО различных марок автомобилей.

Наиболее прогрессивным является выполнение ТО на поточных линиях. Однако организация проведения ТО поточным методом требует соблюдения следующих условий:

1.Технологичекая совместимость обслуживаемой группы автомобилей.

2. Соблюдение графика постановки автомобилей в ТО.

3. Достаточная сменная производственная программа.

4. Своевременное обеспечение запчастями и материалами.

5. Выполнение текущего ремонта перед постановкой автомобиля на ТО-1 и ТО-2.

При выборе метода организации технологического процесса используем данные табл. 8 [1].

Для зоны ЕО выбор метода обслуживания зависит от количества обслуживаемых автомобилей в час. Принимаем поточный метод обслуживания с применением механизированных установок для мойки и сушки.

Если же ТО-1 и ТО-2 выполняют в разные смены, то для этих видов обслуживания используют одни и те же посты.

Постовые работы ТР выполняются на универсальных постах.

В проектируемом АТП имеем три технологически совместимые группы автомобилей, где под технологической совместимостью подвижного состава понимаются конструктивная общность моделей позволяющая организовать совместное производство работ с использованием одного и того же оборудования и оснастки.

Согласно [2] установлено пять технологически совместимых групп, из которых принимаем три группы:

1. ГАЗ-53Ф

2. КрАЗ-258 + ЧМЗАП-5523

3. Урал-375

Продолжительность межсменного времени ТМ.С. при равномерном выпуске автомобилей определяем из выражения:

ТМ.С. = 24 – (ТН + ТО - ТВ ), ч ,

Где ТН + ТО = 16,4 ч — время пребывания автомобиля на линии и обеденного перерыва водителя;

ТВ = 3 ч — продолжительность выпуска автомобилей на линию.

Тогда ТМ.С. = 24 – (16,4 – 3) = 10,6 ч, т.е. межсменное время позволяет организовать полную третью смену для проведения ТО-1 и ЕО. ТО-2 выполняется преимущественно в дневную смену. Участок диагностики Д-1 работает одновременно с зоной ТО-1. Диагностирование Д-1 после ТО-2 и ТР проводим в дневное время.

Выбранный режим работы предприятия способствует максимальной производительности и не противоречит законодательству о труде.

Т.к. нормальное функционирование зоны ТО и ТР зависит от работы складов, то для нормальной работы необходим круглосуточный режим работы складов.

6. ОРГАНИЗАЦИОННАЯ СТРУКТУРА АТП

Осуществление системы планово-предупредительного технологического обслуживания и ремонта должно обеспечивать высокую техническую готовность подвижного состава при наименьших затратах на его содержание. Для надлежащей и четкой организации в производстве технической службы в крупных АТП получила распространение централизованная система управления производством (ЦСУП). Это прогрессивная система, интенсивно внедряющаяся в современных АТП.

ЦСУП пришла на смену существующей ранее агрегатно-участковой форме организации производства, которая постепенно изживает себя. Организационная структура технической службы автотранспортного предприятия при ЦСУП, принятая в Украине, приведена на рис. 3.

ЦСУП ТО и ремонта подвижного состава предусматривает:

1. Централизованное управление работой производственных подразделений отделом управления производством (ОУП)

2. Формирование производственных подразделений по техническому принципу, при котором каждый вид технических воздействий выполняет специализированное подразделение

3. Объединение производственных подразделений, выполняющих однородные работы, в производственные комплексы

4. Восстановление комплексом подготовки производства работоспособности снятых с автомобилей прицепов, агрегатов, узлов

5. Обмен информацией между отделом управления и всеми производственными подразделениями на основе двусторонней диспетчерской связи.

Техническая служба автотранспортных предприятий, объединения состоит из следующих отделов и подразделений:

— производственно-технический отдел (ПТО);

— отдел управления производством (ОУП);

— отдел главного механика (ОГМ);

— отдел материально-технического снабжения (ОМТС);

— отдел технического контроля (ОТК);

— комплекс подразделений, выполняющих техническое обслуживание и диагностику технического состояния автомобилей, их агрегатов и узлов (комплексный участок ТОД);

— комплекс подразделений, производящих работы по подготовке производства ТО и ТР (комплексный участок ПП);

— комплекс подразделений, выполняющих работы по ТР ( участок ТР).

Производственно-технический отдел АТП выполняет следующие функции:

— организует, ведет учет и анализирует техническое состояние автомобилей (прицепов), их агрегатов, узлов;

— корректирует режим механического обслуживания;

— составляет месячные (квартальные) планы работ ремонтного участка комплекса подготовки производства по восстановлению агрегатов, узлов, механизмов;

— составляет планы капитального ремонта автомобилей, агрегатов;

— разрабатывает планы и мероприятия по совершенствованию технологического процесса ТО и ТР подвижного состава;

— разрабатывает и проводит мероприятия по охране труда и ТБ.

Отдел управления производством — технического обслуживания и ремонта подвижного состава, обеспечивает сбор информации о наличии производственных ресурсов, объеме и характере работ, подлежащих выполнению.

Отдел главного механика обеспечивает содержание в технически исправном состоянии зданий, сооружений, энергосилового и санитарно-технического хозяйств, обслуживает и ремонтирует оборудование, оснастку, контролирует правильное их использование.

Отдел материально-технического снабжения осуществляет бесперебойное материально-техническое снабжение автотранспортного предприятия, составляет заявки по материально-техническому снабжению и обеспечивает правильную организацию работы складского хозяйства.

Отдел технического контроля осуществляет контроль качества работ, выполняемых всеми производственными подразделениями технической службы, в соответствии с техническими условиями и ТО и ремонт подвижного состава, а также качества продукции предприятий, услугами которых пользуется АТП.

Комплекс ТОД выполняет техническое обслуживание, сопутствующий ремонт и работы по диагностике подвижного состава.

Комплекс ТР объединяет участки, выполняющие работы по замене неисправных агрегатов, узлов, механизмов, крепежно-регулировочные и другие работы по текущему ремонту, технологически выполняемые непосредственно на автомобиле.

Комплекс ПП объединяет следующие подразделения: ремонтный участок, производящий работы по ремонту и обслуживанию снятых с автомобилей (прицепов) агрегатов, узлов, механизмов и изготовлению отдельных новых деталей.

7. РАСЧЕТ ЧИСЛА ПОСТОВ И ПОТОЧНЫХ ЛИНИЙ ДЛЯ ТО И ТР ПОДВИЖНОГО СОСТАВА

Для определения оптимального количества постов следует при назначении количества рабочих, одновременно работающих на постах, учитывать специфику работы поста и габариты автомобиля. Среднее число рабочих на одном посту зон обслуживания и ремонта принимаем по табл. 16 [1]. Принятое число рабочих на одном посту зон обслуживания и ремонта сводим в форму 14.

Форма 14

Среднее число рабочих на одном посту зон обслуживания и ремонта

| № п/п | Вид и метод обслуживания | Число одновременно работающих на посту | Всего работающих на постах | ||

| ГАЗ-53Ф | КрАЗ-258 + пп ЧМЗАП-5523 |

Урал–375 | |||

| 1 | ЕО: уборка или обтирка, механизированная мойка |

2 | 2 | — | 6 |

| 1 | 1 | ||||

| 2 | ТО–1 (постовой) | 3,2 | 4 | 2,8 | 10 |

| 3 | ТО–2 (постовой) | 3 | 3 | 2 | 8 |

| 4 | ТР | 1 | 1 | 1 | 10 |

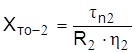

7.1. Расчет числа универсальных постов для технического обслуживания

Для универсального и операционно-постового метода ТО число постов определяется по формуле:

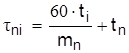

где τni — такт поста данного вида ТО, мин.;

Ri — ритм производства данного вида ТО, мин.

Такт поста τni представляет собой среднее время занятости поста, оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъемнике и т.п.

где ti — трудоемкость работ данного вида обслуживания, выполняемого на посту чел.ч;

mn — число рабочих, одновременно работающих на посту;

tn — время, затрачиваемое на передвижение автомобиля, tn — 1…3 мин.

Где tсм — продолжительность смены, ч;

У— число смен;

Nic — суточная производственная программа раздельно по каждому виду ТО.

Число постов ТО-2 ( Х ТО-2) из-за относительно большой его трудоемкости, а также возможного увеличения времени простоя автомобиля на посту определяется с учетом коэффициента использования рабочего времени поста η2 , равному 0,85…0,9, т.е.

принимаем η2 = 0,9

Результаты расчета сводим в формах 15, 16, 17.

Как видно из расчета, полученное число постов для ТО по каждой марке автомобиля не превышает единицы, поэтому ТО будет проведено на одном универсальном посту для каждой марки автомобилей. Учитывая вышесказанное, и, зная, что ТО-1 и ТО-2 выполняются в разные смены, для снижения производственной площади целесообразно выполнять ТО на одних и тех же постах.

Форма 15

Число постов ТО–1, ТО–2 для автомобиля ГАЗ-53Ф

| № п/п | Показатели | Ед. изм. | Вид обслуживания | |

| ТО–1 | ТО–2 | |||

| 1 | Продолжительность смены, tсм | час | 8,2 | 8,2 |

| 2 | Число смен, у | ед. | 1 | 1 |

| 3 | Продолжительность работы зоны в сутки | мин. | 492 | 492 |

| 4 | Суточная программа, Nic | ед. | 10 | 2 |

| 5 | Трудоемкость обслуживания единицы ПС, t | чел.-ч | 2,42 | 8,048 |

| 6 | Среднее число рабочих одновременно работающих на посту | чел. | 3,2 | 3 |

| 7 | Время передвижения автомобиля, tп | мин | 2 | 2 |

| 8 | Такт производства, τni | мин. | 47,375 | 170,16 |

| 9 | Ритм производства, Ri | мин. | 49,2 | 246 |

| 10 | Число постов, ХТО | ед. | 0,962 | 0,768 |

Форма 16

Число постов ТО–1, ТО–2 для автомобиля КрАЗ-258 + пп ЧМЗАП-5523

| № п/п | Показатели | Ед. изм. | Вид обслуживания | |

| ТО–1 | ТО–2 | |||

| 1 | Продолжительность смены, tсм | час | 8,2 | 8,2 |

| 2 | Число смен, у | ед. | 1 | 1 |

| 3 | Продолжительность работы зоны в сутки | мин. | 492 | 492 |

| 4 | Суточная программа, Nic | ед. | 5 | 1 |

| 5 | Трудоемкость обслуживания единицы ПС, t | чел.-ч | 5,687 | 16,86 |

| 6 | Среднее число рабочих одновременно работающих на посту | чел. | 4 | 3 |

| 7 | Время передвижения автомобиля, tп | мин | 2 | 2 |

| 8 | Такт производства, τni | мин. | 87,305 | 339,2 |

| 9 | Ритм производства, Ri | мин. | 98,4 | 492 |

| 10 | Число постов, ХТО | ед. | 0,98 | 0,766 |

Форма 17

Число постов ТО–1, ТО–2 для автомобиля Урал–375

| № п/п | Показатели | Ед. изм. | Вид обслуживания | |

| ТО–1 | ТО–2 | |||

| 1 | Продолжительность смены, tсм | час | 8,2 | 8,2 |

| 2 | Число смен, у | ед. | 1 | 1 |

| 3 | Продолжительность работы зоны в сутки | мин. | 492 | 492 |

| 4 | Суточная программа, Nic | ед. | 4 | 1 |

| 5 | Трудоемкость обслуживания единицы ПС, t | чел.-ч | 5,357 | 12,2 |

| 6 | Среднее число рабочих одновременно работающих на посту | чел. | 2,8 | 2 |

| 7 | Время передвижения автомобиля, tп | мин | 2 | 2 |

| 8 | Такт производства, τni | мин. | 116,79 | 368 |

| 9 | Ритм производства, Ri | мин. | 123 | 492 |

| 10 | Число постов, ХТО | ед. | 0,95 | 0,83 |

7.2. Расчет числа постов и линий для зоны ЕО

При числе постов Хi ≥ 2 для проведения ежедневного обслуживания используют поточные линии. Поточные линии могут быть периодического и непрерывного действия. Линии непрерывного действия применяются для выполнения уборочно-моечных работ ЕО с использованием механизированных установок для мойки и сушки автомобилей.

Число поточных линий непрерывного действия рассчитывается по формуле:

где τЕО — такт линии непрерывного действия, мин.;

REO — ритм производства ЕО.

На проектируемой линии непрерывного действия предусматривается механизация только моечных работ, а остальные выполняются вручную, поэтому такую линию рассчитывают с учетом скорости перемещения автомобиля (V= 2-3 м/мин), обеспечивающей возможность выполнения работ вручную в процессе движения автомобиля. В этом случае такт линии рассчитывается по формуле:

где la — габаритная длина автомобиля (автопоезда), м;

а — расстояние между автомобилями, стоящими на двух последующих постах, м;

Vk — скорость передвижение, автомобиля конвеером, м/мин.

Расстояние а принимаем в соответствии со СНиП II-93-74.

Габаритные размеры и категории подвижного состава представлены в форме 18.

Форма 18

Габаритные размеры и категории ПС

| № п/п | Тип модель ПС | Длина, мм | Ширина, мм | Габаритная площадь, мІ | Категория автомобиля | Расстояние а, м |

| 1 | ГАЗ-53Ф | 6395 | 2380 | 15,22 | II | 1,5 |

| 2 | КрАЗ-258 + пп ЧМЗАП-5523 |

7611 | 2500 | 19,02 | II | 1,5 |

| 3 | Урал–375 | 15660 | 3000 | 47 | IV | 2 |

| 4 | КрАЗ-258 | 7375 | 2630 | 19,4 | III | 1,5 |

| 5 | ЧМЗАП-5523 | 10670 | 3000 | 32,01 | IV | 2 |

Пропускная способность (авт/ч) линии ЕО:

Число постов на линии ЕО следует назначать из условия специализации по видам работ, например, уборочные, моечные, обтирочные, дозаправочные.

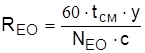

Ритм производства определяется по формуле:

Где NEOC — суточная производственная программа по ЕО.

Число рабочих mЕО , занятых на постах ручной обработки зоны ЕО, определяется по формуле:

где ЕО tЕО — трудоемкость работ ЕО, выполняемых вручную, чел.ч.

Линии ЕО специализируем по категории облсуживаемого автомобиля, т.е. проектируем отдельную поточную линию для автопоездов (IV категория) и отдельную поточную линию для автомобилей II категории.

Результат расчетов сводим в форме 19.

Форма 19 Число линий ЕО

| № п/п | Показатели | Ед. изм. | Категория автомобиля | |

| II | IV | |||

| 1 | Продолжительность работы зоны в сутки | мин. | 492 | 492 |

| 2 | Суточная производственная программа | ед. | 125 | 42 |

| 3 | Ритм производства | мин. | 3,936 | 11,714 |

| 4 | Габаритная длина автомобиля | м | 7,611 | 15,66 |

| 5 | Расстояние между автомобилями | м | 1,5 | 2 |

| 6 | Такт линии, τл. ЕО | мин. | 3,64 | 8,83 |

| 7 | Число линий, і | ед. | 0,93 | 0,75 |

| 8 | Пропускная способность линии, NЕО | авт ∕ ч | 16,5 | 6,8 |

| 9 | Скорость передвижения конвейера, VК | м ∕ мин | 2,5 | 2 |

| 10 | Продолжительность работы линии | мин. | 457,5 | 369 |

| 11 | Трудоёмкость работ ЕО выполняемых вручную, tЕО | чел.-ч | 0,076 | 0,12 |

| 12 | Число рабочих занятых на постах ручной обработки | чел.-ч | 2 | 2 |

Число постов на линии ЕО назначаем из условия их специализации по видам работ. Организуем по три поста на каждой линии, из которых:

I пост — уборочные работы,

II пост — моечные работы,

III пост — обтирочно-дозаправочные работы.

На первом посту работают два уборщика, на втором посту один оператор моечной установки, на третьем посту работы выполняет водитель за счет своего подготовительно-заключительного времени.

Рабочая длина линии обслуживания LЛ равна:

LЛ = Lа ∙ ХП + а (ХП – 1), м.

Фактическая длина линии обслуживания обычно увеличивается за счет предусмотренных со стороны въезда дополнительного поста. Указанный пост оборудован в виде тамбура, примыкающего к поточной линии. Это обуславливается необходимостью иметь отапливаемый пост подпора со стороны въезда. Тамбуры служат для предотвращения интенсивного охлаждения автомобиля.

Фактическая длина линии обслуживания с учетом указанного:

LФ = LЛ + La + a

Результаты расчета длин линий ЕО сводим в форму 20.

Форма 20

Размеры линий ЕО

| № п/п | Показатели | Линия ЕО для автомобилей II категории | Линия ЕО для автомобилей IV категории |

| 1 | Число рабочих постов, Хп | 4 | 2 |

| 2 | Длина автомобиля, Lа | 7,6 | 15,66 |

| 3 | Расстояние между автомобилями | 1,5 | 2,0 |

| 4 | Рабочая длина, Lл | 30,4 | 31,3 |

| 5 | Фактическая длина, Lф | 47,1 | 48,5 |

7.3. Расчет числа постов ТР

Для расчета числа постов ТР используем годовой объем постовых работ ТР, т.к. число воздействий ТР не известно, однако расчет необходимого числа постов ТР только исходя из объемов работ, не отражает действительной потребности в постах, т.к. возникновение текущих ремонтов обусловлено техническими отказами и неисправностями, которые носят случайный характер. Колебания потребности ТР, как по времени возникновения, так и по трудоемкости весьма значительны, что вызывает длительные простои подвижного состава в ожидании постановки на пост.

Особенности расчета постов ТР:

1. Для учета колебаний постановки машин ТР вводится коэффициент неравномерности поступления автомобилей на посты ТР. Значение коэффициента зависит от многих факторов, а также от числа автомобилей в АТП и интенсивности их эксплуатации.

Для проектируемого АТП с числом автомобилей 200 штук коэффициент неравномерности φ равен 1,5.

2. В связи с ограниченным фронтом работ, согласно нормам проектирования (ОНТП-АТП-СТО-86): число одновременно работающих на постах ТР принимаем в зависимости от типа подвижного состава по таблице 16[1].

3. Учитывая значительные потери рабочего времени, связанные с уходом исполнителей на другие участки, а также из-за простоев в ожидании требуемых деталей, узлов и агрегатов вводится коэффициент использования поста ηП , который принимается в пределах 0,85…0,9. Принимаем ηП = 0,9

Необходимое число постов для проведения ТР определяется:

где Т(П) ТРГ — годовой объем работ, выполняемых на постах ТР чел.ч.

ФП — годовой фонд времени поста, ч.

φ — коэффициент неравномерности поступления автомобилей (φ= 1,5),

ηп — коэффициент использования рабочего времени поста 0,85…0,9,

mП — число рабочих на посту, работающих одновременно.

При работе постов в несколько смен с неравномерным распределением объема работ по сменам расчет числа постов производится для наиболее загруженной смены:

где КТР — коэффициент, учитывающий долю объема работ, выполняемых в наиболее загруженную смену (0,5…0,6).

Результаты расчета сводим в форму 21.

Форма 21

Число постов ТР

| № п/п | Показатели | Ед. изм. | 1-я технол. совместимая группа | 2-я технол. совместимая группа | 3-я технол. совместимая группа |

| 1 | Годовая трудоёмкость зоны ТР | Чел.-ч | 7462 | 7783 | 5042 |

| 2 | Число смен, у | ед. | 2 | ||

| 3 | Число рабочих на посту, mп | чел. | 1 | 1 | 1 |

| 4 | Число постов, Хп.ТР (РАСЧ∕ПРИН) | ед. | 2,9∕3 | 3,12∕3 | 2,02∕2 |

| 5 | Всего постов в зоне ТР | ед. | 8 | ||

7.4 Расчет числа постов ожидания

Посты ожидания (подпора) — это посты, на которых автомобили нуждающиеся в том или ином виде ТО и ТР ожидают своей очереди Они обеспечивают бесперебойную работу зон ЕО, ТР, ТО.

Посты ожидания могут предусматриваться раздельно для каждого вида обслуживания или вместе для всех видов обслуживания и размещаться как в производственном корпусе, так и на открытых площадках.

Согласно нормам технологического проектирования число постов ожидания определяется исходя из следующих нормативов:

1. Посты ЕО — исходя из 15...25% часовой пропускной способности постов (линий УЩ);

2. Посты ТО-1 — исходя из 10...15% сменной программы

3. Посты ТО-2 — исходя из 30-40% сменной программы

4. Посты ТР — в количестве 20...30% от числа постов ТР

Форма 22

Число постов ожидания

| № п/п | Наименование зоны обслуживания | Число постов ожидания |

| 1 | Зона ЕО: 1 линия 2 линия |

4 2 |

| 2 | Зона ТО–1 | 3 |

| 3 | Зона ТО–2 | 2 |

| 4 | Зона ТР | 2 |

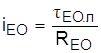

7.5. число постов контрольно-пропускного пункта

Число постов контрольно-пропускного пункта определяется по формуле:

ХКПП = ХВ + ХВЫЕ

Где ХВ — число выездных постов на КПП;

ХВЫЕ – число выездных постов на КПП, принимается 1-2 поста.

Число выездных постов на КПП определяется по формуле:

где КВ — коэффициент неравномерности возвращения автомобилей 1,05…1,1;

tВОЗ — продолжительность возврата автомобилей на территорию предприятия 1…3 я.

![]()

Принимаю ХВ = 1

ХКПП = 1+1 = 2 поста

8.ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В ТЕХНОЛОГИЧЕСКОМ ОБОРУДОВАНИИ ПРОИЗВОДСТВЕННЫХ УЧАСТКОВ

8.1. Годовые воды времени оборудования

Различают номинальный и действительный фонды времени оборудования. Номинальный определяется по формуле:

ФН.О = [К – (В + П)] ∙ tСМ ∙ y – Пр, ч;

Где y — число смен работы оборудования.

Действительный определяется по формуле:

ФД.О = ФН.О ∙ ηО ;

Где ηО = 0,75 ч 0,90 — коэффициент использования оборудования по времени.

ФН.О = [365 – (104 + 7)]∙ 8,2 ∙ 2 – 5 = 4160,6 ч

ФД.О = 4160,6 ∙ 0,85 = 3536,5 ч.

8.2. Определение потребности в технологическом оборудовании

Под технологическим оборудованием понимается: станки, стенды, приборы и приспособления, производственный инвентарь, который обеспечивает выполнение производственного процесса АТП.

Технологическое оборудование по производственному назначению делится на основное, комплексное, подъемно-осмотровое, подъемно-транспортное, общего назначения и складское.

Подбор оборудования выполняется по табелям технологического оборудования, каталогам и справочникам, в которых количество и номенклатура технологического оборудования установлена для усредненных условий. Поэтому номенклатура и число отдельного оборудования для проектируемого АТП следует скорректировать с учетом специфики работы предприятия и условий эксплуатации подвижного состава.

Количество основного оборудования для каждого производственного участка определяют или по годовой трудоемкости работ и годовому фонду времени оборудования, или по степени использования оборудования и его производительности.

Число единиц основного оборудования по трудоемкости работ рассчитывается по формуле:

где ТО.Г — годовой объем работ по данной группе или виду работ чел.ч;

m — число рабочих, работающих на одном оборудовании.

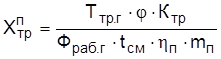

Число единиц основного оборудования электротехнического участка:

ХОБ

= ![]()

Число единиц основного оборудования обойного участка:

![]()

Количество производственного инвентаря, который используется практически в течение всей рабочей смены, определяют по числу работающих в наиболее загруженной смене.

Число единиц подъемно-осмотрового и подъемно-транспортного оборудования определяется числом постов ТО и ТР линий ТО, их специализацией по видам работ, а также предусмотренным в проекте уровнем механизации процессов ТО.

Оборудование по зонам ТО и ТР, производственного участка проектируемого АТП подбирается с учетом расчета и принятой технологии технического обслуживания и ремонта подвижного состава.

9.РАСЧЕТ ПЛОЩАДЕЙ ПОМЕЩЕНИЙ

Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, хранения подвижного состава и вспомогательные (рис. 4).

Для проектируемого АТП в зависимости от типа и количества подвижного состава, технического состояния автомобилей и их среднесуточного пробега, режимов работы подвижного состава, технического обслуживания и текущего ремонта определяем состав помещений и занимаемые ими площади.

9.1. Расчет площадей зон ТО и ТР

Площади производственных помещений определяют приближенно расчетом по удельной площади на единицу оборудования и более точно графически. На стадии выбора объемно-планировочных решений площадь зоны ТО и ТР рассчитывается по следующей формуле:

F3.1 = fa ∙ Х3 i ∙ Kh

где fа — площадь, занимаемая автомобилем в плане (по габаритным размерам), м;

ХЗ I — число постов зоны;

Кh — коэффициент плотности расстановки постов.

Для проведения необходимых ТО и ТР применяем метод универсальных постов, поэтому при одностороннем расположении постов принимаем К = 6…7. Наименьшее значение Кh принимается для крупногабаритного подвижного состава.

Окончательно площади зон уточняем в процессе планировки производственного корпуса и указываем в экспликации, с условием, что отклонение может быть до 15% при площади до 50 м2 и до 10% при площади свыше 50 м2 .

Результат расчета сводим в форму 23.

Форма 23 Площади зон ЕО, ТО и ТР

| № п/п | Вид воздействия | Число постов, Хз(і) | Площадь автомобиля в плане, мІ | Площадь зоны,мІ |

| 1 | ТО–1 (ТО–2) ГАЗ-53Ф КрАЗ-258 + пп ЧМЗАП-5523 Урал–375 |

3 | 15,22 47 19,02 |

520 |

| 2 | ТР | 8 | 19,02 | 1214 |

| 3 | ЕО | 6 | 19,02 47 |

680 |

| 4 | ОГМ | – | – | 80 |

9.2. Расчет площадей производственных помещений (участков)

Площади производственных участков рассчитываем:

а) по площади, занимаемой оборудованием и коэффициенту кратности его расстановки:

Fi = ∑fоб. i ∙ Кл i ;

Где ∑fоб. i — суммарная площадь оборудования соответствующего участка, м2 ;

Кhi — коэффициент плотности расстановки оборудования (табл. 17) [1].

Суммарная площадь оборудования соответствующего участка определяем по последней колонке ведомости технологического оборудования (Приложение 1).

Если в производственном участке предусмотрено место для автомобиля или кузова, то к площади, занимаемой оборудованием данного участка, добавляем площадь горизонтальной проекции автомобиля или кузова.

Значение Кhi , согласно ОНТП – АТП – СТО – 86, следующее:

- для электротехнического участка: Кh эл = 3ч4,

- для обойного участка: Кп об = 3ч4.

На основании выбора соответствующего оборудования, проводим расчет с учетом санитарных норм, при которых минимальная площадь помещения на одного работающего должна быть не менее 4,5 м2 .

Тогда площади проектируемых участков соответственно равны:

- для электротехнического участка:

Fэл = 9,8 (3…4) = 29,4…39,2 м2 , принимаем Fэл = 30 м2 ;

- для обойного участка:

Fоб = 12,77 ∙ (3…4) = 38,31…51,08 м2 , принимаем Fоб = 40 м2 .

б) при отсутствии суммарной площади технологического оборудования других участков их площади определяем приближенным расчетом по удельной площади на одного работающего:

Fп.у. = f1 +f2 ∙(mсп – 1),

где f1 — удельная площадь, приходящаяся на первого рабочего в наибольшей смене;

f2 — удельная площадь, приходящаяся на последующих рабочих в наибольшей смене;

mсп — списочное количество рабочих производственного участка.

Результаты расчета сводим в форму, сравнивая с площадями участков, указанными в табл. 18 [1].

При совмещении в одном помещении указанных участков рассчитываем общие площади участков:

- электротехнический и аккумуляторный – 66 м2 ;

- шиномонтажный и вулканизационный – 45 м2 ;

- арматурно-кузовной, деревообрабатывающий и обойный с автомобильной площадкой – 159 м2 .

Размер автомобильной площади принимаем по КрАЗ – 54 м2 .

Форма 24.Расчетные площади производственных участков

| № п/п | Наименование участка | Число рабочих, mсп | Удельная площадь на одного работающего, мІ (f1 ∕ f2) | Площадь участка расчетн., мІ (в скобках табличн. значения) |

| 1 | Агрегатный (с учетом мойки) | 15 | 15/12 | 183 (316) |

| 2 | Слесарно-механический | 5 | 12/10 | 52 (81) |

| 3 | Электротехнический | 3 | 10/5 | 20(30) |

| 4 | Аккумуляторный | 1 | 15/10 | 15 (36) |

| 5 | Топливной аппаратуры | 2 | 8/5 | 13 (18) |

| 6 | Шиномонтажный | 1 | 15/10 | 15(27) |

| 7 | Вулканизационный | 1 | 15/10 | 15 (18) |

| 8 | Кузнечно-рессорный | 2 | 20/15 | 35(36) |

| 9 | Медницкий | 2 | 10/8 | 18 (27) |

| 10 | Сварочный с автолощадкой | 1 | 15/10 | 15(18)+54=72 |

| 11 | Жестяницкий | 1 | 12/10 | 12 (27) |

| 12 | Арматурно-кузовной с автоплощадкой | – | 38/20 | 38+54=92 |

| 13 | Деревообрабатывающий | 1 | 15/12 | 15 (27) |

| 14 | Обойный | 1 | 15/10 | 15 (40) |

| 15 | Малярный с автоплощадкой | 2 | 10/8 | 18+54=72 |

| Итого по участкам: | 39 | – | 803 | |

9.3. Расчет площадей складских помещений

Площади складских помещений определяются 3–мя методами:

I метод — по удельной площади складских помещений на 1 млн. км пробега подвижного состава;

II метод — по площади, занимаемой оборудованием на складе и коэффициенту плотности оборудования;

III метод — по удельной площади на один списочный автомобиль АТП.

Площади складов по удельной площади на млн. км пробега определяют по формуле:

Fскл = LГ ∙ АН ∙ fy ∙ Кпс ∙ Кр ∙ Краз ∙ 10-6 ;

Где LГ — среднегодовой пробег одного автомобиля, км;

fy — удельная площадь данного вида склада на 1 млн. км пробега (табл. 19 [1]), м;

Кпс , Кр , Краз — коэффициенты, учитывающие, соответственно, тип подвижного состава, его число и разномарочность (табл. 20, 21 [1]).

При наличии на АТП двух моделей автомобилей коэффициент Краз принимается равным 1,2, при наличии трех моделей — 1.3.

Площадь складов по удельной площади, приходящейся на один списочный автомобиль, определяют по формуле:

Fскл = fп ∙ Ан ,

Где fп — соответствующая площадь (удельная) складского помещения, на один автомобиль (табл. 22 [1]).

Расчеты по определению площади складских помещений сводим в формы 25, 26, 27.

Форма 25 Коэффициенты, зависящие от марки и модели автомобиля

| Наименование | Обозначение | ГАЗ-53Ф | КрАЗ-258+пп ЧМЗАП-5523 | Урал–375 |

| Списочное число автомобилей | Аи | 100 | 50 | 50 |

| Коэффициент, учитывающий тип ПС | КПС | 0,8 | 1,4 | 1,2 |

| Коэффициент, учитывающий списочное число автомобилей | Кр | 14 | 1,4 | 1,4 |

| Коэффициент, учитывающий разномарочность ПС | Краз. | 1,3 | 1,3 | 1,3 |

Форма 26

Площадь складов по удельной площади на 1 млн. км. пробега ПС

| № п/п | Складские помещения | fу, мІ | Площадь склада по группеавтомобилей | Общая площадь склада, мІ | ||||

| груз. | полупр. | ГАЗ-53Ф | КрАЗ-258 | ЧМЗАП-5523 | Урал–375 | |||

| 1 | Запасных частей | 3,5 | 0,9 | 3,0 | 26,2 | 6,7 | 22,4 | 85 |

| 2 | Агрегатов | 5,5 | – | 47 | 41,2 | – | 35,3 | 123 |

| 3 | Материалов | 3,0 | 0,6 | 25,7 | 22,4 | 4,5 | 19,3 | 72 |

| 4 | Шин | 2,3 | 1,7 | 19,7 | 17,22 | 12,7 | 14,76 | 64 |

| 5 | Смазочных материалов |

3,5 | – | 30 | 26,2 | – | 22,4 | 78 |

| 6 | Лакокрасочных материалов |

1 | 0,4 | 8,6 | 7,5 | 3 | 6,4 | 25 |

| 7 | Химикатов | 0,25 | – | 2,0 | 1,87 | – | 1,6 | 6 |

| 8 | Инструментально-раздаточная кладовая | 0,25 | – | 2,1 | 1,87 | – | 1,6 | 6 |

| 9 | Промежуточный склад | 15ч20% от суммы площадей складов | 70 | |||||

| Итого: | – | – | - | - | - | – | 529 | |

Форма 27

Площадь складов по удельной площади, приходящейся на один списочный автомобиль

| № п/п | Складские помещения | Аи | Площадь на один автомобиль, мІ | Площадь склада, мІ |

| 1 | Склад запасных частей агрегатов и материалов | 200 | 0,4 | 80 |

| 2 | Склад автомобильных шин | 0,15 | 30 | |

| 3 | Склад смазочных материалов | 0,25 | 60 | |

| 4 | Инструментально-раздаточная кладовая | 0,05 | 10 | |

| 5 | Склад строительных материалов | 0,5 | 100 | |

| 6 | Склад инструмента | 0,1 | 20 | |

| 7 | Поклажная | 0,2 | 40 | |

| 8 | Склад утиля | 0,1 | 20 | |

| Итого: | – | – | 360 | |

Принимаем пощади складских помещений по площади на 1 млн.км. пробега ПС.

9.4. Расчет площади хранения (стоянки) автомобилей

Площадь зоны хранения зависит от числа автомобилей, находящихся на хранении, типа стоянки и способа расстановки в ней автомобилей.

Для стоянки применяем открытую площадку с подогревом, что обусловлено умеренно-холодным климатом, характеризующимся среднемесячной температурой воздуха в январе -30°…-50° С , в июле — + 5°…25° С.

В зависимости от организации хранения подвижного состава на АТП автомобиле-места могут быть закреплены за определенными автомобилями или обезличены. Принимаем способ постановки автомобилей с закреплением их за автомобиле-местами, т.е. Аст = Ан .

Площадь зоны хранения определяют по формуле:

Fx = fo * Ac т ∙ КПХ ,

Где fo — площадь занимаемая автомобилем в плане, м;

Аст — число автомобиле-мест хранения;

КПХ — коэффициент плотности расстановки автомобиле-мест хранения; КПХ = 2,5…3,0.

Результаты расчета сводим в форму 28.

Форма 28

Площадь зоны хранения ПС (стоянки)

| Марка автомобиля | Площадь автомобиле-места, мІ (fо) | Число автомобиле-мест, Аст | Коэф. плотности расстановки автомобиле-мест | Площадь зоны хранения, мІ (Fх) |

| ГАЗ-53Ф | 15,22 | 100 | 3 | 4566 |

| Урал–375 | 19,02 | 50 | 3 | 2853 |

| КрАЗ-258+пп ЧМЗАП-5523 | 47 | 50 | 3 | 7050 |

| Площадь зоны хранения | – | 200 | – | 14469 |

9.5. Расчет площадей вспомогательных помещений

Состав вспомогательных помещений АТП и их площади определяем штатным расписанием и нормативами для проектирования (СНиП II – 92 – 76), т.к. вспомогательные помещения — административные, общественные, бытовые— являются результатом архитектурного проектирования.

Примерный состав вспомогательных помещений, предусматриваемых на АТП, следующий:

Административные помещения для руководящего персонала ( директора, главного инженера, начальника эксплуатации), отделов (технического, планового, эксплуатационного, бухгалтерии и др.), диспетчерская, шоферская, помещения начальников колон, проходной и сторожевой службы.

Бытовые помещения: гардеробы, буфеты умывальные, душевые, туалеты, крильные, пункты питания, медпункты.

Помещения общественных организаций, помещения для занятий, собраний и отдыха.

Конторские помещения ( кабинеты руководителей, помещения служб и отделов управления АТП).

Площади административно-конторских помещений: кабинеты 12ч15м2 на одного сотрудника, комнаты для дежурных водителей по 3м2 на одного дежурного.

Площадь кабинета по безопасности движения, при количестве водителей от 100 до 1000 чел., 25 м2 .

Бытовые помещения. Площадь бытовых помещений рассчитывают по штатному количеству рабочих и служащих или по количеству работающих в наибольшей смене. Площадь гардеробных рассчитывается не менее чем на 90% рабочих двух смежных смен. Площадь пола на один шкаф — 0,25 м2 , для открытых вешалок — 0,1 м2 на одно место.

Количество посадочных мест в столовых и буфетах определяют по количеству работающих в наибольшей смене без учета водителей с коэффициентом 1,1.

Для медпункта принимается следующая площадь: 15…20 м2 при числе работающих до 300 чел., более 50 м2 — от 300 до 800 чел.

Умывальники и душевые проектируют на 100% рабочих в большей смене из расчета один кран на 25 чел., один душ на 10 чел. Площадь пола на один умывальник при одностороннем их расположении 1,2 м2 , при двухстороннем — 0,9 м2 . Площадь пола на один душ с раздевалкой — 2,0 м2 .

Туалетные проектируются на 40% рабочих в большей смене и 30% водителей из расчета один унитаз на 2 чел., площадь пола с проходами — 2…3 м2 на одну кабину.

Площадь курительной комнаты устанавливается 0,02 м2 на одного работающего в наибольшей смене, но не менее 8 м2 .

Расчет по определению административно-бытовых помещений сводим в форму 29.

Форма 29

Площади вспомогательных и технических помещений, мІ

| № п/п | Вид помещения | Количество работающих и служащих | Кол-во посчитанных бытовых приборов | Удельная площадь, мІ | Площадь помещения, мІ | |

| 1 | Для руководящего персонала: | |||||

| – кабинет директора | 1 | – | 15 | 15 | ||

| –кабинет начальника эксплуатации | 1 | – | 13 | 13 | ||

| – кабинет главного инженера | 1 | – | 14 | 14 | ||

| 2 | Отдел технико-экономического планирования | 3 | – | 5 | 15 | |

| Отдел организации труда и заработной платы | 3 | – | 5 | 15 | ||

| Отдел бухгалтерского учёта и финансовой деятельности | 5 | – | 5 | 25 | ||

| Отдел комплектования и подготовки кадров | 3 | – | 5 | 15 | ||

| Отдел по общему делопроизводству и хозяйству | 2 | – | 5 | 10 | ||

| Отдел материально-технического снабжения | 1 | – | 5 | 5 | ||

| 3 | Для управленческого персонала службы эксплуатации: | 10 | – | – | 40 | |

| Отдел службы эксплуатации | 2 | – | 5 | 10 | ||

| Диспетчерская | 4 | – | 5 | 20 | ||

| Гаражная служба | 3 | – | 5 | 15 | ||

| Служба безопасности движения | 1 | – | 5 | 25 | ||

| Помещение для дежурных водителей | 3 | – | 3 | 9 | ||

| 4 | Для управленческого персонала технической службы: | 8 | – | 5 | 40 | |

| Отдел технической службы | 2 | – | 5 | 10 | ||

| Отдел технического контроля | 2 | – | 5 | 10 | ||

| Отдел главного механика | 1 | – | 5 | 5 | ||

| Служба управления производством | 1 | – | 5 | 10 | ||

| Отдел производственной службы | 2 | – | 5 | 20 | ||

| 5 | Пожарно-сторожевая служба | 4 | – | 5 | 20 | |

| Итого: | 45 | – | – | 256 | ||

| Бытовые помещения, мІ/кол-во приборов | ||||||

| 1 | Гардеробная с отдельными шкафчиками (500Ч330) | 48 | 0,25 | 120 | ||

| 2 | Умывальники | 116 | 483 | 0,9 | 4,5 | |

| 3 | Душевые с раздевалкой | 69 | 5 | 2 | 14 | |

| 4 | Туалеты | 107 | 7 | 2,5 | 15 | |

| 5 | Курительная комната | 311 | 6 | 0,02 | 8 | |

| 6 | Медпункт | 311 | – | – | 50 | |

| 7 | Столовая | 11 | – | – | 122 | |

| Итого: | 973 | – | – | 334 | ||

10. ТЕХНОЛОГИЧЕСКАЯ ПЛАНИРОВКА ПРОИЗВОДСТВЕННЫХ ЗОН И УЧАСТКОВ

10.1. Зоны хранения (стоянки) автомобилей

Планировочные решения зоны хранения автомобилей определяем типом стоянки, способом размещения автомобиле-мест хранения и геометрическими размерами стоянки. Имея в наличии подвижной состав, состоящий из грузовых автомобилей и автопоездов и расположением в умеренно-климатическом районе, предусматриваем открытую стоянку с подогревом, наземную, одноэтажную с косоугольной расстановкой автопоездов.

При используемой тупиковой расстановке автомобилей, из-за возможности использования средств пуска, автомобили устанавливаем на место хранения передним ходом.

Ширина проезда в зонах хранения определяется с учетом возможности маневрирования:

1) автомобиль въезжает на место хранения передним ходом;

2) расстояния между автомобилями при въезде или установке и стоящими рядом автомобилями или стеной должны быть не менее радиуса внутренней защитной зоны;

3) при въезде на место или выезде с него допускаем разворот автомобиля в поезде с однократным применением передачи заднего хода;

4) расстояние от движущегося автомобиля до противоположного ряда автомобилей отражено в форме 30.

Форма 30

Ширина защитных зон при хранении на открытых площадках

| Зоны | Длина автомобиля м | ||

| До 6 | 6ч8 | Свыше 8 | |

| Внутренняя защитная зона | 0,3 | 0,4 | 0,5 |

| Внешняя защитная зона | 0,8 | 0,9 | 1,1 |

10.2 Складские помещения

Технологические планировки складских помещений выполняем в соответствии со СНиП II -93-86.

На проектируемом АТП предусматриваем следующие виды складов:

1) хранения шин;

2) смазочных материалов;

3) лакокрасочных материалов;

4) химикатов;

5) агрегатов и запчастей;

6) материалов;

7) НРК;