| Скачать .docx |

Курсовая работа: Курсовая работа: Проект зон технического обслуживания и технического ремонта для АТП

ФГОУ СПО НИЖЕГОРОДСКИЙ АВТОТРАНСПОРТНЫЙ ТЕХНИКУМ

КУРСОВОЙ ПРОЕКТ

ПО ПРЕДМЕТУ:

«ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЕЙ»

ТЕМА: «Проект зон технического обслуживания (ТО) и технического ремонта (ТР) для АТП»

Выполнил: Замараев Иван Андреевич

2010

Введение

Основная задача – сохранить конкурентоспособность, долю на рынке. Для этого необходимо использовать гибкий производственный комплекс, способный эксплуатировать новейшие технологии автобусостроения, производить конечный продукт качественно, сопоставимый с зарубежными аналогами, быстро ставить в производство новые продукты при минимальных инвестициях, поддерживать и развивать мощности на увеличение объема производства конкурентоспособной продукции, снижать издержки действующего производства, проводить научно-исследовательские и опытно-конструкторские работы (НИОКР) с целью опережающего создания научного задела, определяющего дальнейшие устойчивые перспективы развития и разработки новой конкурентоспособной продукции, соответствующей по своим технико-экономическим показателям мировым аналогам, отвечающей законодательным ограничениям ЕЭК ООН по экологии и востребованной рынком.

В 2010 году нераспределенную прибыль прошлых лет планируется направить на покрытие убытка в сумме 51 799 тыс. руб., полученного ОАО «Павловский автобус» в результате финансово-хозяйственной деятельности за 2009 год, в том числе на денежные выплаты, произведенные в соответствии с коллективным договором в сумме 2 025 тыс. руб., утвердить расходы на содержание социальной сферы, произведенные в рамках текущей деятельности в соответствии с коллективным договором в общей сумме 20 587 тыс. руб.. В цехе опытно-промышленных партий проходит испытание автобусы «ПАЗ-3204» категории М3 1-го и 2-го класса. Так же «Павловский автобус» разработали новый ПАЗ «Реал» на базе Hyundai. ПАЗ Реал - это своего рода универсальный автобус для города, он может использоваться на небольших маршрутах с малым пассажиропотоком. Кроме того, модель РЕАЛ может использоваться для организации:

· экскурсионных поездок в городской черте;

· корпоративных выездов;

· пригородных маршрутов.

ПАЗ Реал - это автобус малого класса, общей вместимостью 29 пассажиров. В салоне данного автобуса расположено 22 посадочных места. По всему периметру салона имеются травмобезопасные поручни, которые предназначены для стоящих пассажиров. Антивандальные сиденья ПАЗ Real долговечны и позволяют сохранять салон автобуса в приличном виде. Сиденья для пассажиров выполнены из полиамида с применением технологии литья в специальной пресс-форме. Этот автобус отлично подходит как для городских, так и для пригородных маршрутов.

Данное транспортное средство оснащено дизельным двигателем Hyundai мощностью115 л.с., соответствующим нормам экологической безопасности Euro 3. Коэффициент полезного действия дизельного двигателя автобуса на 30-40% выше, чем бензинового. Максимальная скорость, которую может развивать данный автoбус, составляет 90 км/час.

1. Перспективы развития АТП

Автомобильный транспорт является одним из важнейших и основных элементов любого производства. Более 50 % всего объема перевозок частично или полностью производится автомобильным транспортом.

В условиях сложившейся в настоящее время экономической ситуации остро встает проблема реорганизации и реструктуризации существующих автотранспортных предприятий. Крупные автотранспортные предприятия вынуждены искать дополнительные источники прибыли, осваивать ремонт современной техники, внедрять новые виды услуг. Необходимо четко сформулировать поставленные цели, стараться максимизировать прибыль и предельно, на сколько это возможно минимизировать затраты на производство. Для этого необходимо решить следующий ряд задач:

–Искать новые, более перспективные рынки сбыта транспортных услуг;

–По возможности, эффективно задействовать все имеющиеся производственные площади;

- Внедрять новые перспективные виды производства. повышение квалификации специалистов

- Перенос акцента с обслуживания на после аварийный ремонт

- Увеличение инвестиций на оснащение и приборы

- Расширение готовности к обслуживанию

- Применение новых технологий и химико-технологических разработок

Все выше перечисленное приводит:

- К снижению продолжительности пребывания автомобиля в мастерской для ремонта

- Сокращению расходов производственных средств

- Сокращению потребности в материалах и запасных частях

- Увеличению стоимости труда и заработной платы.

2. Назначение объекта проектирования

2.1 Назначение проектируемого АТП

Проектируемое АТП предназначено для пассажирских перевозок по городу и области.

2.2 Назначение проектируемого участка

Кузнечно-рессорный участок предназначен для чистки, замены, ковки и изготовления рессор.

3. Технологическая часть

3.1 Выбор исходных данных

3.1.1 Тип и модель подвижного состава. Его краткая характеристика

Модель - 5256

Класс - Малый

Габаритные размеры - 7000x2500x2960

Колея передних колёс - 1940

Колея задних колёс - 1690

База - 3600

Рабочий объём двигателя - 4.25

Грузоподъёмность или пассажировместимость - 41

3.1.2 Списочный состав парка.

![]() =240

=240

3.1.3 Техническое состояние парка.

Автомобили прошли – 1.2![]()

3.1.4 Среднесуточный пробег одного автомобиля.

![]() =270 км

=270 км

3.1.5 Режим работы подвижного состава.

![]() - количество рабочих дней в году

- количество рабочих дней в году

![]() =365 дней

=365 дней

i – число смен работы автомобиля на линии

i= 2 смены

3.1.6 Категория условий эксплуатации

КУЭ – III

3.1.7 Климатическая зона

Климат - умеренный

3.2 Расчёт периодичности воздействий

3.1.2 Расчёт периодичности ТО

![]() =

=![]() =270 км

=270 км

![]() =

=![]() *

*![]() *

*![]() =3500*0.8*1=2800 (3.1)

=3500*0.8*1=2800 (3.1)

![]() =

=![]() *

*![]() *

*![]() =14000*0.8*1=11200 (3.2)

=14000*0.8*1=11200 (3.2)

![]() ,

, ![]() - нормативная периодичность ТО[3,т.2.1,с.14]

- нормативная периодичность ТО[3,т.2.1,с.14]

![]() =3500 км

=3500 км ![]() =14000

=14000

![]() - Коэффициент корректирования нормативов, учитывающий категорию условий эксплуатации[3,т.2.8,с.26]

- Коэффициент корректирования нормативов, учитывающий категорию условий эксплуатации[3,т.2.8,с.26]

![]() =0.8

=0.8

![]() - Коэффициент корректирования нормативов, учитывающий природно-климатические условия и агрессивность окружающей среды [3,т.2.10,с. 27]

- Коэффициент корректирования нормативов, учитывающий природно-климатические условия и агрессивность окружающей среды [3,т.2.10,с. 27]

![]() =

=![]() *

*![]()

![]() = 1.0 [3,т.2.10,с. 27]

= 1.0 [3,т.2.10,с. 27]

![]() = 1.0 [3,т.2.10,с. 27]

= 1.0 [3,т.2.10,с. 27]

![]() =1.0*1.0=1.0

=1.0*1.0=1.0

![]() = 3500*0.8*1.0=2800 км

= 3500*0.8*1.0=2800 км

Приведение к кратности

![]() =10.4

=10.4

270*10=2700 км

270*11=2970 км

Принимаем ![]() =2700 км

=2700 км

![]() =14000*0.8*1.0=11200 км

=14000*0.8*1.0=11200 км

Приведение к кратности

![]() =4.1

=4.1

2700*4=10800 км

2700*5=13500 км

Принимаем ![]() =10800 км

=10800 км

3.2.2 Расчёт межремонтного пробега

![]() =

=![]() *

*![]() *

*![]() *

*![]() (3.3)

(3.3)

![]() - Нормативный пробег до капитального ремонта[3,т.2.3,с.18]

- Нормативный пробег до капитального ремонта[3,т.2.3,с.18]

![]() - Коэффициент корректирования нормативов, учитывающий модификацию подвижного состава. [3,т.2.9,с.27]

- Коэффициент корректирования нормативов, учитывающий модификацию подвижного состава. [3,т.2.9,с.27]

![]() =380000 км

=380000 км

![]() =1.0

=1.0

0.8 – коэффициент снижения межремонтного пробега для автомобилей прошедших КР

![]() =320000*0.8*1.0*1.0=240800 км

=320000*0.8*1.0*1.0=240800 км

Приведение к кратности

![]()

10800*18=194400 км

10800*19=205200 км

Принимаем ![]() =194400 км

=194400 км

3.3 Таблица корректирования пробега по кратности

| Пробег до воздействий | Пробег до очередного воздействия | Коэффициент корректирования | Пробег после корректирования | Приведение к кратности | Принятый пробег |

| 270 | 270 | ||||

| 3500 | К= |

3500*0.8=2800 |

270*10=2700 270*11=2970 |

2700 | |

| 14000 | К= |

14000*0.8= 11200 |

2700*4=10800 2700*5=13500 |

10800 | |

| 380000 | К= |

14000*0.8*1.0=11200 |

10800*18=19440010800*19=205200 |

194400 |

3.4 Расчёт производственной программы

3.4.1 Расчёт количества воздействий для одного автомобиля за цикл

![]() =1 (3.4)

=1 (3.4)

![]() =

=![]() -

- ![]() (3.5)

(3.5)

![]() =194400/10800 - 1=17

=194400/10800 - 1=17

![]() =

=![]() -(

-(![]() ) (3.5)

) (3.5)

![]() =194400/2700 - (17+1)=54

=194400/2700 - (17+1)=54

![]() (3.6)

(3.6)

![]() =194400/270=720

=194400/270=720

3.4.2 Расчёт количества дней простоя в ТО, ТР и КР для одного автомобиля за цикл

![]() (3.7)

(3.7)

![]() (3.8)

(3.8)

![]() - нормативный простой автомобиля в КР[3,т.2.6,с.24]

- нормативный простой автомобиля в КР[3,т.2.6,с.24]

![]() =25

=25

![]() =20*1=20

=20*1=20

![]() =

=![]() (3.9)

(3.9)

![]() – норма простоя в ТО и ТР на 1000км. пробега [3,т.2.6,с.14]

– норма простоя в ТО и ТР на 1000км. пробега [3,т.2.6,с.14]

![]() =0.5

=0.5

![]() – коэффициент, учитывающий пробег с начала эксплуатации [3,т.2.11,с.28]

– коэффициент, учитывающий пробег с начала эксплуатации [3,т.2.11,с.28]

![]() =1.4

=1.4

![]() – коэффициент сменности зон ТО и ТР [4,с.46]

– коэффициент сменности зон ТО и ТР [4,с.46]

![]() =0.7

=0.7

![]() =

=![]()

![]() =0+147.1=147.1

=0+147.1=147.1

3.4.3 Расчёт коэффициента технической готовности

![]() (3.10)

(3.10)

![]() =720/(720+115.26)=0.86

=720/(720+115.26)=0.86

3.4.4 Расчёт коэффициента использования парка

![]() =

= (3.11)

(3.11)

![]() - число календарных дней в году

- число календарных дней в году

![]() – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни парка по эксплуатационным причинам

– коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни парка по эксплуатационным причинам

![]() – принимаем 0.93 [4,с.53]

– принимаем 0.93 [4,с.53]

![]() =365

=365

![]()

3.4.5 Расчёт коэффициента перехода от цикла к году

(3.12)

(3.12)

![]()

3.4.6 Расчёт годового пробега для всего подвижного состава

![]() (3.13)

(3.13)

![]() =365*240*0.8*270=18921600 км

=365*240*0.8*270=18921600 км

3.4.7 Расчёт годовой программы для всего парка

![]() (3.14)

(3.14)

![]() =720*0.44*240=76032

=720*0.44*240=76032

![]() (3.15)

(3.15)

![]() = 54*0.44*240=5873

= 54*0.44*240=5873

![]() (3.16)

(3.16)

![]() =17*0.44*240=1958

=17*0.44*240=1958

3.4.8 Расчёт суточной программы для всего парка

![]() (3.17)

(3.17)

![]() = 76032/365=208

= 76032/365=208

![]() (3.18)

(3.18)

![]() = 5702/365=16

= 5702/365=16

![]() (3.19)

(3.19)

![]() =1795/249=7

=1795/249=7

![]() - принятое количество дней работы в году для данной зоны ТО

- принятое количество дней работы в году для данной зоны ТО

3.5 Расчёт трудоёмкости работ по ТО и ТР

3.5.1 Расчёт удельной трудоёмкости одного воздействия

![]() (3.20)

(3.20)

![]() (3.21)

(3.21)

![]() (3.22)

(3.22)

![]() (3.23)

(3.23)

![]() – нормативы трудоёмкости ТО и ТР[3,с.15,т.22]

– нормативы трудоёмкости ТО и ТР[3,с.15,т.22]

![]() - коэффициент корректирования нормативов, учитывающий пробег с начала эксплуатации[3,т.2.11,с.28]

- коэффициент корректирования нормативов, учитывающий пробег с начала эксплуатации[3,т.2.11,с.28]

![]() - коэффициент корректирования нормативов, учитывающий количество автомобилей на АТП и количество технически совместимых групп[3,т.2.12,с.29]

- коэффициент корректирования нормативов, учитывающий количество автомобилей на АТП и количество технически совместимых групп[3,т.2.12,с.29]

![]()

![]() =1.4

=1.4

![]() = 0.95

= 0.95

![]() =0.7*1.0*0.95=0.67

=0.7*1.0*0.95=0.67

![]() =5.5*1.0*0.95=5.23

=5.5*1.0*0.95=5.23

![]() =18*1.0*0.95=17.1

=18*1.0*0.95=17.1

![]() =5.3*1.2*1.0*1.0*1.4*0.95=8.46

=5.3*1.2*1.0*1.0*1.4*0.95=8.46

3.5.2 Расчёт годовой трудоёмкости для всего парка

![]() (3.24)

(3.24)

![]() = 0.2-0.3 - коэффициент механизации для механизированной мойки

= 0.2-0.3 - коэффициент механизации для механизированной мойки

![]() =76032*0.67*0.3=15282

=76032*0.67*0.3=15282

![]() (3.25)

(3.25)

![]() - годовая трудоёмкость сопутствующего ремонта

- годовая трудоёмкость сопутствующего ремонта

![]() =

=![]() (3.26)

(3.26)

![]() =0.15*5702*5.23=4473

=0.15*5702*5.23=4473

![]() =5702*5.23+4473=34295

=5702*5.23+4473=34295

![]() (3.27)

(3.27)

![]() (3.28)

(3.28)

![]() - коэффициент, учитывающий климатическую зону[3 с.14]

- коэффициент, учитывающий климатическую зону[3 с.14]

![]() =0.2

=0.2

![]() =2*240*17.1*0.2=1642

=2*240*17.1*0.2=1642

![]() =0.15*(1795*17.1+1642)=4851

=0.15*(1795*17.1+1642)=4851

![]() =1958*29.925+9310+3471=71374

=1958*29.925+9310+3471=71374

![]()

![]() =150753

=150753

3.5.3 Суммарная трудоёмкость работ за год

![]() (3.29)

(3.29)

![]() =15282+34295+37188+150753=237518

=15282+34295+37188+150753=237518

3.7 Распределение трудоёмкости ЕО, ТО-1, ТО-2, ТР по видам работ

Таблица 3.3

| Виды работ | Трудоёмкость |

(чел) |

|

| % | Чел-час | ||

ЕО Уборочные Моечные |

80 20 |

12226 3056 |

4.5 1 |

| Итого | 100 | 15282 | 5.5 |

ТО-1 Диагностические Крепёжные Регулировочные Смазочные, заправочные, очистительные Электротехнические По обслуживанию системы питания Шинные |

9 50 9 20 5 3.5 3.5 |

3087 17148 3087 6859 1715 1200 1200 |

1.1 6.2 1.1 2.5 0.6 0.4 0.4 |

| Итого | 100 | 34295 | 12.3 |

ТО-2 Диагностические Крепёжные Регулировочные Смазочные, заправочные, очистительные Электротехнические По обслуживанию системы питания Шинные Кузовные |

6 50 8 10 7 3 1 15 |

2231 18594 2975 3719 2603 1116 372 5578 |

0.8 6.7 1.1 1.3 0.3 0.4 0.1 2 |

| Итого | 100 | 37188 | 13.4 |

ТР Постовые работы Общее диагностирование Углублённое диагностирование Регулировочные и разборочно-сборочные Сварочные для подвижного состава с металлическим кузовом Жестяницкие для подвижного состава с металлическим кузовом Малярные |

1 1 27 5 2 8 |

1508 1508 40703 7538 3015 12060 |

0.5 0.5 14.6 3 1 4.3 |

| Итого | 44 | 66332 | 23.9 |

Участковые работы Агрегатные Слесарно-механические Электротехнические Аккумуляторные Ремонт приборов системы питания Шиномонтажные Вулканизационные Кузнечно-рессорные Медницкие Сварочные Жестяницкие Обойные Арматурные Радиоремонтные |

17 8 7 2 3 2 1 3 2 2 2 3 3 1 |

25628 12060 10553 3015 4523 3015 1508 4523 3015 3015 3015 4523 4523 1508 |

9.2 4.3 4 1 1.6 1 0.5 1.6 1 1 1 1.6 1.6 0.5 |

| Итого | 56 | 84424 | 29.9 |

| Всего | 100 | 150753 | 54.2 |

3.8 Совмещенный суточный график работы АТП

![]() (3.36)

(3.36)

![]() =24*0.86=206

=24*0.86=206

![]() - количество ходовых автомобилей

- количество ходовых автомобилей

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

I смена II смена

I смена II смена

258

258

|

|

|

0

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2 4 6 8 10 12 14 16 18 20 22 24

2 4 6 8 10 12 14 16 18 20 22 24

ЕО

ТО-1

ТО-2

![]() Посты

Посты

ТР

3.9 Расчёт зон ТО

3.9.1 Расчёт диагностирования

3.9.1 А Расчёт диагностических воздействий за год

![]() (3.37)

(3.37)

![]() (3.38)

(3.38)

![]() - годовая трудоёмкость диагностических работ в объёме ТО-1

- годовая трудоёмкость диагностических работ в объёме ТО-1

![]() - годовая трудоёмкость диагностических работ в объёме ТО-2

- годовая трудоёмкость диагностических работ в объёме ТО-2

![]() - годовая трудоёмкость общего диагностирования при ТР

- годовая трудоёмкость общего диагностирования при ТР

![]() - годовая трудоёмкость углублённого диагностирования при ТР

- годовая трудоёмкость углублённого диагностирования при ТР

![]() =3087+0.5*1508=3841

=3087+0.5*1508=3841

![]() =2231+0.5*1508=2985

=2231+0.5*1508=2985

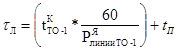

3.9.1 Б Расчёт явочного количества диагностов

![]() (3.39)

(3.39)

![]() (3.40)

(3.40)

![]() =3841/1987=1.9

=3841/1987=1.9

![]() =2985/1987=1.5

=2985/1987=1.5

3.9.1 В Расчёт числа постов ![]() и

и ![]()

![]() (3.41)

(3.41)

![]() (3.42)

(3.42)

![]() - численность одновременно работающих на одном посту диагностов

- численность одновременно работающих на одном посту диагностов

![]() - количество смен работы постов

- количество смен работы постов ![]() и

и ![]() в течение суток

в течение суток

![]() =2 [6,с.38,т.8]

=2 [6,с.38,т.8]

![]() =1

=1

![]() =1

=1

![]() =1.9/(2*1)=0.951.5

=1.9/(2*1)=0.951.5

![]() =1.5/(2*1)=0.75

=1.5/(2*1)=0.75

Вывод: Диагностика выполняется на двух постах. Первый пост предназначается для общей диагностики, а второй для углублённой диагностики.

3.9.2 Расчёт зоны ТО-1

3.9.2 А Выбор исходных данных

![]() (3.43)

(3.43)

![]() =34295-3087=31208

=34295-3087=31208

![]() (3.44)

(3.44)

![]() =12.3-1.1=11.2

=12.3-1.1=11.2

![]() =5.23

=5.23

![]() =5702

=5702

![]() =16

=16

![]() =365

=365

![]() =1

=1

3.9.2 Б Выбор метода организации ТО-1

Принимаем две поточные линии первого типа

3.9.2 В Расчёт числа постов ТО-1

![]() (3.45)

(3.45)

![]() - среднее число рабочих мест на одном посту [6,с.38,т.8]

- среднее число рабочих мест на одном посту [6,с.38,т.8]

![]() - коэффициент использования рабочего времени постов [6,с.39,т.9]

- коэффициент использования рабочего времени постов [6,с.39,т.9]

![]() - коэффициент неравномерности загрузки постов [6,с.141,пр.2]

- коэффициент неравномерности загрузки постов [6,с.141,пр.2]

![]() =3

=3

![]() =0.93

=0.93

![]() =1.09

=1.09

![]() =11.2*1.09/(3*1*0.093)=4.37

=11.2*1.09/(3*1*0.093)=4.37

3.9.2 Г Расчёт количества линий ТО-1

![]() (3.46)

(3.46)

![]() - количество постов в линии рекомендуемое

- количество постов в линии рекомендуемое

![]() =2

=2

![]() =4.37/2=2.19

=4.37/2=2.19

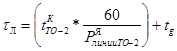

3.9.2 Д Расчёт такта линии

(3.47)

(3.47)

![]() (3.48)

(3.48)

![]() =11.2/2.19*1=5

=11.2/2.19*1=5

![]() - время в минутах перемещения одного автомобиля с поста на пост

- время в минутах перемещения одного автомобиля с поста на пост

![]() =1.5 мин [4,с.76]

=1.5 мин [4,с.76]

![]() (3.49)

(3.49)

3.9.2 Е Расчёт ритма производства

![]() (3.50)

(3.50)

![]() - количество часов работы в одной смене

- количество часов работы в одной смене

![]() =7

=7

R=7*1*60/16

3.9.2 Ж Проверка правильности расчёта количества линий

![]() (3.51)

(3.51)

![]() =64.26/26.25=2.45

=64.26/26.25=2.45

Вывод: Расчёт выполнен правильно, принимаем две поточных линии с двумя постами.

3.9.2 З Таблица распределения трудоёмкости и рабочих по постам линии ТО-1

| № поста | Виды работ | Для всех линий и смен ТО-1 | Для одной линии и одной смены ТО-1 | ||||

| Трудоёмкость по видом работ | |||||||

| 1 | Крепёжные Шинные |

17148 | 18348 | 6.6 | 9174 | 3.3 | 3 |

| 2 | Регулировочные Смазочные, заправочные. очистные По обсл. системы питания Электротехнические |

3087 6859 1200 1715 |

12861 | 4.6 | 6430.5 | 2.3 | 2 |

3.9.2 И Расчёт асинхронности работы постов

![]() (3.52)

(3.52)

![]() - трудоёмкость, приходящаяся на одного рабочего зоны

- трудоёмкость, приходящаяся на одного рабочего зоны

![]() = 31208/11.2=2786.43

= 31208/11.2=2786.43

![]() (3.53)

(3.53)

![]()

![]() - принятое количество рабочих на одном посту

- принятое количество рабочих на одном посту

![]() =3

=3

Асинхронность первого поста = ![]() (3.54)

(3.54)

Асинхронность первого поста = ((8359.29-9174)/ 8359.29)*100%=9.57%

![]() (3.55)

(3.55)

![]() = 2050.9*4=8203.6

= 2050.9*4=8203.6

![]() =2

=2

Асинхронность второго поста = ![]() (3.56)

(3.56)

Асинхронность второго поста = ((5572.86-6430.5)/ 5572.86)*100%=15.39%

Вывод: Расчёт выполнен правильно, асинхронность работы постов не превышает 20%

3.9.3 Расчет зоны ТО-2

3.9.3 А Выбор исходных данных

![]() (3.57)

(3.57)

![]() =37188-2231=34957

=37188-2231=34957

![]() (3.58)

(3.58)

![]() =13.4-0.8=12.6

=13.4-0.8=12.6

![]() =17.1

=17.1

![]() =1795

=1795

![]() =7

=7

![]() =1

=1

3.9.3 Б Выбор метода организации ТО-2

Принимаем 2 поточные линии 1го типа

3.9.3 В Расчет числа постов ТО-2

![]() (3.59)

(3.59)

![]() =3[6,т.8,с.38]

=3[6,т.8,с.38]

![]() =0.93 [6,т.9,с.39]

=0.93 [6,т.9,с.39]

![]() =1.09 [6,с.141,пр.2]

=1.09 [6,с.141,пр.2]

![]() =12.6*1.9/(3*1*0.93)=4.92

=12.6*1.9/(3*1*0.93)=4.92

3.9.3 Г Расчет количества линий ТО-2

![]() (3.60)

(3.60)

![]() =4.92/5=0.98

=4.92/5=0.98

3.9.3 Д Расчет такта линии

(3.61)

(3.61)

![]() (3.62)

(3.62)

![]() =1мин [4,с.76]

=1мин [4,с.76]

![]() =32.5/(1.9*1)=17.1

=32.5/(1.9*1)=17.1

![]()

3.9.3 Е Расчет ритма производства

![]() =7

=7

![]() (3.63)

(3.63)

![]()

3.9.3 Ж Проверка правильности расчета количества линий

![]() (3.64)

(3.64)

![]()

Вывод: Расчет выполнен правильно, принимаем одну поточную линию с пятью постами.

3.9.3 З Таблица распределения трудоемкости и рабочих по постам линии ТО-2

N поста |

Виды работ | Для всех линий и смен ТО-2 | Для одной линии и одной смены ТО-2 | ||||

| Трудоемкость по видам работ | |||||||

| 1 | Крепежные 60% | 11156.4 | 11156.4 | 4.02 | 11156.4 | 4.02 | 4 |

| 2 | Крепежные 40% Шинные |

7437.6 372 |

7809.6 | 2.69 | 7809.6 | 2.69 | 3 |

| 3 | Регулировочные | 2975 | 2975 | 1.1 | 2975 | 1.1 | 1 |

| 4 | Эл. технические Кузовные |

2603 5578 |

8181 | 2.9 | 8181 | 2.9 | 3 |

| 5 | Смазочные, заправочные, очистные. По обслуж. сист. питания |

3719 1116 |

4835 | 1.7 | 4835 | 1.7 | 2 |

3.9.9 И Расчет асинхронности работы постов

![]() (3.65)

(3.65)

![]()

![]() - трудоемкость, приходящаяся на одного рабочего

- трудоемкость, приходящаяся на одного рабочего

![]() (3.66)

(3.66)

![]()

Асинхронность первого поста = ![]() (3.67)

(3.67)

Асинхронность первого поста = ((11186.24-11156.4)/ 11186.24)*100%=0.3%

![]() (3.68)

(3.68)

![]()

Асинхронность второго поста = ![]() (3.69)

(3.69)

Асинхронность второго поста = ((8389.68-7809.6)/ 8389.68)*100%=6.9%

![]() (3.70)

(3.70)

![]()

Асинхронность третьего поста = ![]()

Асинхронность третьего поста = ((2796.56-2975)/ 2796.56)*100%=6.4%

![]() (3.71)

(3.71)

![]()

Асинхронность четвёртого поста = ![]() (3.72)

(3.72)

Асинхронность четвёртого поста = ((8389.68-8181)/ 8389.68)*100%=2.5%

![]() (3.73)

(3.73)

![]()

Асинхронность пятого поста = ![]() (3.74)

(3.74)

Асинхронность пятого поста = ((5593.12-4835)/ 5593.12)*100%=13.6%

Вывод: расчёт выполнен правильно, асинхронность работы постов не превышает 20%.

3.9.4 Расчет числа рабочих постов для выполнения туалетной мойки ЕО

![]() (3.75)

(3.75)

0.75 - коэффициент «пикового» возврата подвижного состава

![]() - продолжительность выполнения работ

- продолжительность выполнения работ

![]() - производительность моечного оборудования (а/м/час) [1,с.195,пр.7]

- производительность моечного оборудования (а/м/час) [1,с.195,пр.7]

![]() = 33 авто/час

= 33 авто/час

![]()

Принимаем моечную установку модели 1126 с одним рабочим постом мойки

3.10 Расчет зоны постовых работ ТР

3.10.1 Расчет количества постов ТР

![]() (3.76)

(3.76)

![]() -годовая трудоемкость постовых работ ТР

-годовая трудоемкость постовых работ ТР

![]() (3.77)

(3.77)

![]() -суммарная доля постовых работ ТР (п.3.7)

-суммарная доля постовых работ ТР (п.3.7)

![]() =0.44

=0.44

![]() -коэффициент неравномерности загрузки постов [6,с.141,пр 2]

-коэффициент неравномерности загрузки постов [6,с.141,пр 2]

![]() =1.12

=1.12

![]() -показатель объема работ, выполняемых в наиболее загруженную смену [6,ст.39]

-показатель объема работ, выполняемых в наиболее загруженную смену [6,ст.39]

![]() =0.35

=0.35

![]() -число рабочих дней в году зоны постовых работ ТР

-число рабочих дней в году зоны постовых работ ТР

![]() =249

=249

![]() -продолжительность смены (час)

-продолжительность смены (час)

![]() =7

=7

![]() -среднее число рабочих на одном посту ТР [6,ст.38,т.8]

-среднее число рабочих на одном посту ТР [6,ст.38,т.8]

![]() =1 .5

=1 .5

![]() -коэффициент использования рабочего времени постов [6,ст.39,т.9]

-коэффициент использования рабочего времени постов [6,ст.39,т.9]

![]() =0.91

=0.91

![]()

![]()

Вывод: принимаем 9 специализированных постов ТР

3.10.2 Специализация постов ТР по видам работ

| № | Наименование видов работы ТР | Количество постов % |

| 1 | Замена двигателей | 13 |

| 2 | Замена и регулировка узлов двигателя Замена и регулировка приборов освещения электрооборудования и системы питания |

15 |

| 3 | Замена агрегатов и узлов трансмиссии | 14 |

| 4 | Замена узлов и деталей ходовой части | 9 |

| 5 | Замена узлов и деталей рулевого управления и регулировка углов установки управляемых колес | 12 |

| 6 | Замена и регулировка узлов и деталей тормозной системы | 12 |

| 7 | Замена и перестановка колес | 8 |

| 8 | Замена деталей кабины и кузова | 8 |

| 9 | Прочие работы , выполняемые на универсальных постах | 9 |

| Итого | 100 |

3.11 Подбор оборудования для объекта проектирования

Таблица 3.7

| № | Наименование | Модель | Кол-во | Размер оборудования в плане | Площадь | ||

| Единицы оборудования |

Общая |

||||||

| 1 | Стенд для разборки и сборки рессор. | Собст. изг | 1 | 1500X1300 | 1.95 | 1.95 | |

| 2 | Станок для рихтовки рессорных листов. | 2470 (АСО) | 1 | 700X600 | 0.42 | 0.42 | |

| 3 | Машина для формовки и закалки рессорных листов. | 140 (АКТБ) | 1 | 2250X1820 | 4,1 | 4,1 | |

| 4 | Стенд для испытания рессор. | 75 (АКТБ) | 1 | 1950X650 | 1.27 | 1.27 | |

| 5 | Кузнечный горн на 2 огня. | НП-016 | 1 | 2200X1000 | 2.2 | 2.2 | |

| 6 | Двурогая наковальня | Собст. изг. | 2 | 400X700 | 0.28 | 0.28 | |

| 7 | Ковочный пневматический молот. | МБ-412 | 1 | 2400X1200 | 2,88 | 2,88 | |

| 8 | Верстак слесарный с тисками | ВСТ-16/100 | 1 | 3000X800 | 2,4 | 2.4 | |

| 9 | Центробежный вентилятор высокого давления с эл. двиг. | ВД-3 | 1 | 1600X800 | 1,28 | 1,28 | |

| 10 | Камерная термическая печь | Н-30 | 1 | 1500X750 | 1.12 | 1.12 | |

| 11 | Стеллаж для рессор | Собст. изг. | 1 | 1550X1000 | 1.55 | 1.55 | |

| 12 | Стеллаж для рессорных листов | Собст. изг. | 2 | 1550X1000 | 1.55 | 3.1 | |

| 13 | Шкаф для инструментов. | Собст. изг. | 2 | 600X400 | 0.24 | 0,48 | |

| 14 | Стенд для очистки рессорных листов | ТР-6805-104 | 1 | 1400X1000 | 1.4 | 1.4 | |

| 15 | Стенд для гибки стремянок крепления рессор | ТР-7851-184 | 1 | 1400X1000 | 1.4 | 1.4 | |

| 16 | Ящик с песком. | Собст. изг. | 1 | 600X600 | 0.36 | 0.36 | |

| 17 | Ящик с углём | Собст. изг | 1 | 1400X1000 | 1.4 | 1.4 | |

| 18 | Кран балка подвесная | 2275 | 1 | 1000 X1000 | 1 | 1 | |

| Лист | ||||

| 21 | ||||

| Изм. | Лист | № докум. | Подп. | Дата |

3.12 Расчет площади объекта проектирования

![]() (3.78)

(3.78)

![]() – коэффициент плотности расстановки автомобилей в плане [6,c.54]

– коэффициент плотности расстановки автомобилей в плане [6,c.54]

![]() = 5

= 5

![]() =27.59

=27.59

F=27.59*5=137.95

4 Режим работы объекта проектирования

Начало работы – 8:00

Конец работы – 16:00

Обед – 12:00 – 13:00

4.1 Связь объекта проектирования с ЦУП и другими технологически необходимыми подразделениями

4.2 Организация снабжения объекта проектирования

4.3 Пожарная безопасность и расчёт противопожарных средств

4.3.1 А Класс помещения по пожарной опасности

Кузнечно-рессорный цех относится к категории Д по взрывопожарной и пожарной безопасности, в котором находятся или обращаются негорючие вещества и материалы в холодном состоянии.

4.3.2 Б Инструкция по пожарной безопасности на проектируемом участке

У входа в помещение должна быть надпись с указанием его категории и классов взрыво- и пожароопасности.

На рабочих местах в помещениях легковоспламеняющиеся и горючие жидкости хранят в плотно закрытых ёмкостях в количестве, не превышающем сменную потребность.

Курение в помещениях допускается только в специально отведенных для этого местах, оборудованных резервуарами с водой и урнами. В этих местах должна быть вывешена табличка с надписью «Место для курения».

Для устранения условий, могущих привести к пожарам и загораниями, все электроустановки следует оборудовать аппаратами защиты от токов короткого замыкания. Соединять, ответвлять и заделывать концы жил проводов и кабелей необходимо при помощи сварки, опрессовки, пайки или специальных зажимов. Осветительные и силовые линии монтируют с таким расчётом, чтобы исключить соприкосновение светильников с горючими материалами.

В производственных зданиях АТП запрещается:

Загромождать проходы к месту расположения первичных средств пожаротушения и внутренним пожарным кранам.

Убирать помещения с применение легковоспламеняющихся и горючих жидкостей.

Оставлять в помещении после окончания работы включенное в электросеть, не обесточенное технологическое и вспомогательное оборудование.

Пользоваться отопительными приборами кустарного производства.

При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т.п.) каждый работник обязан:

· Сообщить об этом по телефону 01 в пожарную охрану (при этом необходимо назвать адрес объекта, место возникновения пожара, свою фамилию и другие сведения необходимые диспетчеру пожарной охраны);

· Сообщить о пожаре дежурному по зданию;

· Оповестить руководителей организации о пожаре;

· Принять по возможности меры по оповещению и эвакуации людей из опасной зоны, тушению пожара с использованием имеющихся средств и сохранности материальных ценностей. К тушению пожара приступать только в случае отсутствия явной угрозы жизни и наличию возможности покинуть опасное место в любой момент тушения пожара.

4.3.3 В Расчёт противопожарных средств

Принимаем 2 огнетушителя ОУ-5, 1 ящик с песком вместимостью 0.6![]() .

.

Заключение по проекту

В курсовом проекте произведён расчёт зон ТО и ТР для АТП на 240 автомобилей марки ПАЗ 3205.

Рассчитана производственная программа предприятия, трудоёмкость работ по ТО и ТР.

Расчёт показал что:

ЕО выполняется на моечной установке модели 1126 при сменной программе 208 автомобилей.

ТО-1 выполняется на поточной линии 1-го типа, со сменной программой 16 автомобилей.

ТО-2 выполняется на пяти универсальных постах, со смешанной программой семь автомобилей.

Постовые работы ТР выполняются на девяти специализированных постах.

Разработана технологическая карта на замену рессорного листа.

Выполнена планировка кузнечно-рессорного цеха с расстановкой оборудования.