| Похожие рефераты | Скачать .docx |

Курсовая работа: Ремонт тележки электропоезда на примере модели КВЗ-ЦНИИ

Содержание

Введение

1. Общая характеристика моделей типа КВЗ-ЦНИИ

2. Характеристика основных типов поломок и повреждений в вагонах такого типа

3. Основные направления ремонта

Введение

Высокая эффективность большегрузных вагонов и повышенной населенности пассажирского подвижного состава вызвала необходимость увеличения числа колёсных пар, так как норма максимальной нагрузки от каждой колёсной пары на рельсы ограничена. Однако, имея увеличенные продольные размеры, многоосные бестележечные вагоны не обеспечивают свободного прохода кривых участков железнодорожного пути малого радиуса. Это обстоятельство привело к объединению колесных пар в самостоятельные группы, т. е. тележки.

В результате при современных условиях эксплуатации широкое распространение получили тележечные вагоны, которые по сравнению с нетележечными конструкциями, обеспечивают хорошее вписывание в кривые участки пути и меньшие вертикальные перемещения при передвижении по неровностям рельсов. Кроме того, в конструкциях тележек более рационально размещаются система упругих элементов, гасители колебаний, стабилизирующие устройства и исполнительные органы тормозного оборудования, что позволяет проектировать вагоны с хорошей плавностью хода и устойчивым положением кузова при движении поездов с высокими скоростями. Одним из направлений по совершенствованию вагоноремонтной базы железных дорог РФ является перевод их на индустриальную основу.

Современное вагоноремонтное предприятие, сопоставимое по своей сущности с предприятием машиностроительной отрасли, должно отвечать современным требованиям к организации производственного процесса при ремонте тележек, к производственной структуре и техническому оснащению производства, к инфраструктуре предприятия для обеспечения потребности в ремонте тележек с высоким качеством и минимальными затратами материальных средств.

В данной работе представлена методика технологических решений при разработке проекта ремонта тележки модели КВЗ-ЦНИИ.

1. Общая характеристика моделей типа КВЗ-ЦНИИ

Под кузовом пассажирских вагонов находятся в основном двухосные тележки типов ЦМВ с двухступенчатой системой рессорного подвешивания КВЗ-5, КВЗ-ЦНИИ, КВЗ-ЦНИИМ.

Типовой является тележка КВЗ-ЦНИИ, обеспечивающая нормальную эксплуатацию вагонов со скоростью 160 км/ч. Тележка КВЗ-ЦНИИ-I и

КВЗ-ЦНИИ-II. Первая подкатывается под кузова вагонов с массой брутто до 60 т, а вторая – от 60 до 72 т. различаются эти тележки по жесткости рессорного подвешивания (у тележки КВЗ-ЦНИИ-II оно более жесткое) и по конструкции рамы. По внешнему виду тележки отличаются числом гасителей. У КВЗ-ЦНИИ-I с каждой стороны ставят по одному гидравлическому гасителю колебаний, а в КВЗ-ЦНИИ-II – по два.

Основные узлы тележки КВЗ-ЦНИИ-I (рис.1.1): рама 1 , две колесные пары 2 , два комплекта центрального подвешивания 3 , четыре комплекта буксового подвешивания 4 и тормозная рычажная передача 5 с двухсторонним нажатием колодок.

Рис. 1.1. Схема тележки КВЗ-ЦНИИ-1

Рама тележки сварная (рис.1.2) Н-образной формы. Она имеет две боковые продольные балки 1 , сваренные из швеллеров № 20, две средние поперечные 2 , четыре укороченные концевые поперечные 4 и четыре вспомогательные продольные балки 3 , предназначенные для крепления тормозной рычажной передачи. Элементы рамы изготавливают из стали Ст3сп или 09Г2Д. В средней части продольных балок имеются усиления из приваренных листов толщиной 14 мм. По концам продольных балок рамы приварены планки 5 , служащие для крепления шпинтонов, а посередине – кронштейны 9 для крепления гасителей колебаний и вертикальные скользуны 8 для ограничения поперечного перемещения надрессорной балки. В каждой продольной балке рамы сделано по четыре вертикальных отверстия. Два отверстия 10 предназначены для установки подвесок люльки, а два других 11 – для установки предохранительных болтов центрального подвешивания. Эти отверстия усилены накладками, ребрами и обечайками.

Рис. 1.2. Рама тележки КВЗ-ЦНИИ

Для центрирования шпинтонов при их установке снизу к продольным балкам приварены кольца 13. Средние поперечные балки 2 сварные коробчатого сечения. Каждая балка сварена из двух вертикальных и двух горизонтальных листов толщиной 10 мм. В этих балках сделаны отверстия 12 для крепления предохранительных скоб надрессорной балки. Места крепления скоб усилены ребрами жесткости и шайбами.

Средние вспомогательные продольные 3 и концевые поперечные 4 балки отштампованы из листов толщиной 14 мм корытообразного профиля. У продольных балок этот профиль открытый, а в поперечных закрыт приваренной планкой толщиной 8 мм. Для подвешивания деталей тормозной рычажной передачи к средним 2 и четырем укороченным балкам 4 из листовой стали приварены кронштейны 6. В отверстия этих кронштейнов вварены втулки. Продольное перемещение надрессорной балки ограничивается вертикальными скользунами 7, приваренными к средним поперечным балкам 2.

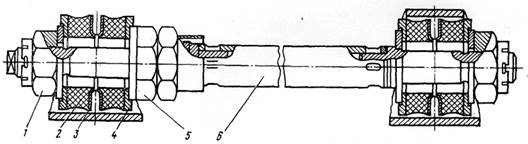

Рама 1 (рис. 1.3) опирается на колесные пары через буксовую ступень рессорного подвешивания. Каждый комплект подвешивания, расположенный на одной буксе 15, включает в себя два шпинтона 2, две наружные пружины 3 упругих элементов, два комплекта фрикционных гасителей колебаний. В комплект гасителя входят: шпинтонная втулка 13, шесть фрикционных клиньев 14, верхнее и нижнее опорные кольца 10 и внутренняя пружина 4.

Рис.1.3. Буксовое подвешивание тележки КВЗ-ЦНИИ

Упругие элементы подвешивания совместно с гасителями колебаний амортизируют толчки, уменьшают динамические силы и повышают плавность хода вагона. Принцип действия гасителя колебаний основан на возникновении сил трения между фрикционными клиньями 14 и втулкой 13 при их взаимных смещениях во время колебания рамы 1 относительно буксы 15. Сила прижатия клиньев к втулке определяется жесткостью пружины 4 и углом наклона опорных поверхностей колец 10 и клиньев 14. На нарезную часть шпинтона навертывается корончатая гайка 11, под которую ставится тарельчатая пружина 12, предназначенная для фиксации шпинтонной втулки 13.

Для уменьшения высокочастотных колебаний рамы и снижения шума внутри вагона под каждую из пружин 3 ставят по две резиновые прокладки 7 и 9, защищаемые от истирания металлическими кольцами 5 и 8. Причем кольцо 8 сварено заодно целое с кожухом 6.

Упругая связь колесной пары с рамой тележки в горизонтальной (продольном и поперечном направлениях) плоскости обеспечивается горизонтальной жесткостью пружин подвешивания и шпинтонами.

Центральное подвешивание (рис. 1.4) люлечное. Оно включает над- рессорную балку 15, два комплекта трехрядных пружин 13, тяги 3, серьги 4, поддоны 12, продольные поводки 1 и гидравлические гасители колебаний 7 . Благодаря шарнирному опиранию тяг 3 на продольные балки рамы люлька может отклоняться поперек вагона. Наличие же радиальных выточек на валиках 2 тяг — подвесок позволяет люльке также поворачиваться и вдоль вагона. Пружины на поддон опираются через прокладки 10. От падения на путь поддона в случае обрыва тяг -3 предупреждают предохранительные болты 9. Болты Т-образными головками через резиновую шайбу 6 опираются на продольные балки рамы. Снизу на болты навернуты гайки 11.

Рис1.4. Центральное подвешивание тележки КВЗ-ЦНИИ

Гасители колебаний 7 нижними концами крепятся к кронштейнам 8 надрессорной балки, а верхними — к кронштейнам 5 рамы тележки. От падения Надрессорная балка 15 при обрыве подвесок предохраняется скобами 14. Для предотвращения перекоса надрессорных балок при прохождении вагоном кривых участков пути она связана с рамой тележки продольным поводком. Надрессорная балка тележки (рис. 1.5) сварная коробчатого сечения из стали марки СтЗ. Верхний лист балки состоит из трех частей. Концевые части верхнего и нижнего листов уширены, создавая хорошую опору на пружины, и имеют отверстия 8 для предохранительных болтов центрального подвешивания.

Рис. 1.5. Надрессорная балка тележки КВЗ-ЦНИИ

Посередине балки размещен подпятник 5 , место для подпятника усилено ребрами 6 и планкой 7. К балке приварены коробки опорных (горизонтальных) скользунов 4, а также вертикальные скользуны 3, соприкасающиеся со скользунами на средних поперечных балках рамы тележки. К надрессорной балке приварены кронштейны 2 для направляющих поводков и кронштейны 1 для крепления гасителей колебаний. Надрессорная балка воспринимает нагрузку от кузова через горизонтальные скользуны 4; между пятником и подпятником балки имеется зазор 9 мм.

Для передачи тяговых и тормозных усилий от тележки к кузову и предупреждения отрыва тележки от кузова пятник вагона соединен с подпятником тележки замковым шкворнем, состоящим из двух полу шкворней и замковой планки. Кроме того, шкворень совместно с пятником является осью вращения тележки относительно кузова при прохождении кривых участков пути.

Рис.1.6. Опора кузова на тележку КВЗ-ЦНИИ

Поперечное отклонение и возврат надрессорной балки обеспечиваются жесткостью пружин и возвращающим устройством люльки. Для ограничения больших отклонений балки и смягчения горизонтальных сил на ней размещены упругие резинометаллические упоры. Зазор между этим упругим элементом и жестким упором продольной балки рамы 45 мм. Колебания кузова в вертикальной и горизонтальной плоскостях гасятся гидравлическими гасителями, установленными под углом 35—45°.

Опора кузова на тележку (рис. 1.6) имеет скользун 1 кузова, скользун 2 тележки, резиновую прокладку 4 и коробку скользуна 3, которая крепится болтами на опору 6 надрессорной балки и центрируется на ней штырем 5. При такой схеме опирания кузова на скользуны повышается плавность хода вагона вследствие уменьшения боковой качки и гашения извилистого движения тележки.

Для обеспечения свободного поворота тележки относительно кузова при прохождении кривых участков пути момент трения между скользунами подбирается в пределах 20—28 Н-м. Достигается это применением разнородных материалов: скользун кузова изготовлен из стали марки 40Х, а скользун тележки — из серого чугуна СЧ 23-40 или полимерной композиции КСГ. Для исключения задиров рабочие поверхности скользунов шлифуют и смазывают.

Поводок тележки (рис. 1.7) предназначен для упругого ограничения перемещений надрессорной балки в горизонтальной плоскости. Он состоит из тяги 6, резиновых пакетов 2, тарелей 3, шайб 4 и гаек 1 и 5 . Длина поводка, а следовательно, и зазоры между надрессорной и поперечными балками рамы регулируют при помощи гаек 1 и 5 за счет запаса резьбы на левой цапфе тяги. Для поворота или удержания тяги от вращения ее левый конец имеет форму квадрата.

Рис. 1.7. Направляющий поводок

2. Характеристика основных типов поломок и повреждений в вагонах такого типа

Пассажирские вагоны эксплуатируются в различных климатических условиях, при различном техническом состоянии пути, при повышенных скоростях движения.

Все это существенно отражается на силовом воздействии на тележки и, соответственно, на характере и интенсивности повреждаемости всех сборочных единиц тележек КВЗ-ЦНИИ.

Неисправности рам тележек

Основные неисправности рам тележек представлены на рис. 2.1:

• нарушение сварных швов и образование трещин в продольных 1 , концевых 4 и поперечных балках 2 ;

• коррозионные повреждения элементов рамы;

• прогибы продольных тормозных балок 3;

• трещины по сварным швам приварки кронштейнов подвески рычажной передачи 6 и кронштейнов для крепления гасителей колебаний 9 ;

•износы боковых 7 и торцевых 8 вертикальных скользунов.

Рис.2.1. Неисправности рам тележек КВЗ-ЦНИИ

Нарушение сварных швов и образование трещин по ним возможно в различных зонах рамы тележки, однако чаще встречаются в центральной части тележки.

Эти трещины являются следствием недостаточной усталостной прочности металла сварных швов и околошовной зоны под действием вибрационной нагрузки.

В настоящее время с целью устранения этих дефектов рекомендуется применять при изготовлении рам сплошное упрочнение сварных швов.

Эта операция может осуществляться механической обработкой сварных швов шлифовальным кругом или фрезой для снятия поверхностных дефектов сварного шва и придания швам плавного очертания на границе перехода от металла шва к основному металлу.

Другой метод упрочнения разработан в институте электросварки им. Е.О. Патона и заключается в том, что плавный переход от шва к основному металлу создается оплавлением границ шва электрической дугой неплавящимся вольфрамовым электродом в среде аргона. В процессе оплавления устраняются пограничные дефекты сварного шва типа подреза.

Повышение усталостной прочности осуществляется за счет совместного эффекта, создаваемого снижением концентрации напряжений, уменьшением количества неметаллических включений и остаточного водорода в околошовной зоне.

Кроме того, целесообразно производить поверхностный наклеп сварных швов специальными упрочнителями или обкаткой роликами. Повышение усталостной прочности достигается за счет создания в поверхностных слоях остаточных напряжений сжатия, достигающих предела текучести металла.

Трещины в продольных и поперечных балках устраняются в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов.

Участки рам, пораженные коррозией, разрешается восстанавливать наплавкой при условии, что толщина металла в зоне не менее 50 % альбомной величины.

В эксплуатации встречаются прогибы тормозных балок. При капитальном ремонте не допускаются прогибы балок более 10 мм и пропеллерность более 6 мм. При наличии деформаций выше указанных величин они устраняются правкой.

При устранении прогибов и пропеллерности рамы необходимо обеспечить, чтобы ее поверхность и опоры, на которые устанавливаются шпинтоны 5 (см. рис. 2.1), были в одной плоскости. Для этого их необходимо выровнять. Лучшим способом выравнивания плоскости опор рамы является фрезерование этих поверхностей с одной установки на продольно-фрезерном станке. При отсутствии такого станка выравнивание производится путем подбора пластин по толщине и зачистке, что требует больших трудовых затрат и времени.

После выравнивания опорных плоскостей рама должна проверяться на стенде, который представляет собой стол с восемью площадками (по числу опор шпинтонов). Рама накладывается на стенд своими опорными плоскостями. Желательно, чтобы все опоры рамы плотно прилегали к опорным площадкам стенда. Допускаются равномерное неприлегание одной или больше опор рамы к опорам стенда по всей плоскости на величину, не превышающую при капитальном ремонте 6 мм, а для вновь изготавливаемой рамы не более 2 мм.

После проверки опорных поверхностей производится установка шпинтонов и их закрепление, после чего рама еще раз подвергается проверке. При этом проверяются следующие параметры, представленные на рис. 2.2:

•перпендикулярность шпинтонов к привалочным поверхностям

рамы. Проверка производится угольником 3 (рис. 2.2, а ). Отклонение допускается не более 1 мм;

▪ центры четырех шпинтонов одной стороны тележки находятся на одной линии (рис. 2.2, б). Проверка производится приложением линейки 5 к обработанной поверхности шпинтона. Зазор между линейкой и шпинтоном допускается не более 2 мм;

•колебания в высоте шпинтонов не превышают 2 мм. Проверка

производится линейкой, как показано на рис. 2.2, в ;

▪ продольная база тележки (рис. 2.2, г). Разница в размерах двух измерений по обеим сторонам тележки не должна быть более 2 мм;

• поперечная база тележки (рис. 2.2, д);

• диагонали тележки (рис. 2.2, е). Разница по диагонали не должна превышать 5 мм.

Все проверки производятся с помощью центрирующих планок и штихмаса.

Кроме указанных проверок производятся также измерения расстояний:

• между скользунами средних поперечных балок;

• между скользунами продольных балок;

• между кронштейнами подвески тормозных башмаков;

• между кронштейнами рычажной передачи.

Рис. 2.2. Проверка правильности сборки рамы:

/ — рама тележки; 2 — шпинтон; 3 — угольник; 4 — осевая линия установки шпинтонов; 5 — линейка; 6 — плоскость цилиндрической части шпинтона; 7— трубки, надеваемые на шейки шпинтонов и служащие опорами для центрирующих планок; 8 — центрирующие планки; 9 — штихмас

Для нормальной работы тележки важно соблюдение зазоров между боковыми скользунами рамы 7 (см. рис. 2.1), торцевыми вертикальными скользунами 8 и скользунами надрессорной балки. Зазоры в боковых скользунах тележки КВЗ-ЦНИИ должны быть в пределах (суммарно с обеих сторон надрессорной балки) 3...5 мм, а в торцевых скользунах 85 мм.

Вкладыши скользунов, имеющие износ более 2 мм, ремонтируют наплавкой или заменяют новыми. Накладки скользунов изготавливаются из Ст.45 с последующей термической обработкой до твердости 30...40 HRC.

Неисправности деталей надбуксового подвешивания

Надбуксовое подвешивание в значительной мере определяет динамические качества вагона. Требуемая эффективность работы надбуксового подвешивания зависит от технического состояния сборочных единиц, входящих в его состав, и особенно элементов фрикционного гасителя колебаний.

Износы фрикционных втулок

Фрикционные втулки шпинтонов изготовлены из стали Ст.45, закаленной до твердости 45 HRC.

Втулка одевается на хвостовик шпинтона и неподвижно закрепляется на нем: одним концом втулка упирается в галтель шпинтона, с другой стороны крепление осуществляется корончатой гайкой, нажатие от которой передается через тарельчатую пружину. Эта пружина должна постоянно обеспечивать нажатие на втулку, компенсируя износ ее торцов и заплечика шпинтона.

В процессе колебаний вагона и рамы тележки на надбуксовых пружинах происходит перемещение фрикционных сухарей и возникновение больших сил трения между втулкой и сухарями. В результате такой работы сил трения появляются износы наружной цилиндрической поверхности 1 (рис. 2.4) и износ внутренних поверхностей заплечиков 2 .

Рис.2.4. Износы фрикционной втулки

Поверхности втулки изнашиваются неравномерно как вдоль образующей, так и по окружности. Неравномерность износа по глубине может достигать 2-3 мм. Это объясняется разной величиной усилия, с которой отдельные сухари прижимаются к втулке и перемещаются вдоль втулки. Величина этого усилия зависит от «полноты» сухарей и состояния наклонных поверхностей сухарей и колец. Поверхность втулки изнашивается так, что сверху и снизу (см. рис. 2.4) образуются бурты различной конфигурации в зависимости от глубины износа.

Образовавшиеся при износе втулки ступени вредно влияют на работу надбуксового гасителя, вызывая удары сухарей о ступеньки втулки при прохождении его верхнего и нижнего положений.

Втулки с износом более 1 мм на сторону или 2 мм по диаметру должны подвергаться восстановлению. Наплавка может производиться, если износ по наружному диаметру составляет не более 30 % от толщины стенки втулки. При большем износе втулки не подлежат ремонту.

Для повышения износостойкости и долговечности наплавку втулок целесообразно производить порошковой проволокой марки ПП-ТН350 или электродами ОЗН-400. Втулки, наплавленные этими электродами, не требуют термообработки, так как твердость и износоустойчивость их не уступает термически обработанным (45HRC).

Замеры твердости, а также наружного диаметра втулки нужно производить по рабочей поверхности на расстоянии 100... 150 мм от ее нижней кромки.

Износы колец надбуксовых гасителей колебаний

Кольца надбуксовых гасителей колебаний (рис. 2.7)в результате взаимодействия с коническими поверхностями сухаря получают износы по своим коническим поверхностям. Верхние и нижние кольца изнашиваются примерно с одинаковой интенсивностью.

Их износ проверяется шаблоном (рис.2.8). При износе колец от 2 до 4 мм кольца восстанавливают или заменяют новыми. Интенсивность их износа составляет 0,8... 1 мм в год.

Рис.2.7.Износ колец надбуксовых гасителей колебаний

Рис.2.8. Шаблон для проверки износа колец

Рис. 2.9. Характерное повреждение резинового кольца (амортизатора)

При креплении втулки в эксплуатации имеются случаи повреждений и выхода из строя нижних резиновых колец (рис. 2.9), на которые опираются регулировочные диски и нижние кольца гасителей колебаний. Этот недостаток мог бы быть устранен путем округления прямого угла между основанием и цилиндрической частью нижнего кольца надбуксового гасителя колебаний и увеличения толщины нижней части резинового кольца (амортизатора), на которую опирается кольцо гасителя. В процессе эксплуатации в результате старения и остаточных деформаций изменяются размеры резинового кольца по высоте и диаметру.

Неисправности надрессорной балки

Надрессорная балка тележки изготовлена в виде коробчатой конструкции из листового проката. Основными дефектами балки (рис.2.14.) являются трещины по сварным швам приварки нижнего горизонтального листа к вертикальному, в концевых частях и в зоне приварки наклонной части верхнего горизонтального листа к вертикальному. Эти трещины образуются под действием нагрузок, передаваемых на балку, а также из-за наличия концентрации напряжений в сварных швах и околошовной зоне. Иногда эти трещины сопровождаются деформациями кронштейна для крепления гасителя колебаний и трещинами по сварному шву приварки кронштейна к надрессорной балке. Эти деформации и трещины появляются в случае ненормальной работы гидравлического гасителя колебаний: при заклинивании, утечке смазки и других дефектах. В этих случаях вертикальные ускорения, передаваемые от пути на тележку, без вязкостного гашения колебаний, жестко передаются на кронштейн, приводя к перечисленным разрушениям.

Рис. 2.14. Дефекты надрессорных балок тележек

КВЗ-ЦНИИ: 1 — излом кронштейна; 2— трещина в сварном шве; 3, 4 — трещины в сварном шве соединения плиты опорной с кронштейнами соответственно поводка и гидрогасителя; 5 — износ втулки

Надрессорные балки с трещинами в сварных швах по основному металлу и в местах крепления кронштейнов поводков и гидравлических гасителей, а также с трещинами и изломами кронштейнов ремонтируют сваркой. Втулки кронштейнов для крепления гасителей колебаний с износом более 2 мм при деповском ремонте и более 1 мм при капитальном заменяют новыми.

Другой группой дефектов надрессорных балок являются неисправности опорных скользунов. Тележка КВЗ-ЦНИИ в отличие от других тележек воспринимает вертикальную нагрузку от кузова непосредственно на скользуны, а не на подпятник. В данной конструкции предусмотрен конструктивный зазор между пятником и подпятником, равный 16 мм.

В этом случае опорные скользуны выполняют две функции: передают вертикальную нагрузку от кузова на тележку, а также благодаря наличию сил трения между верхними и нижними скользунами противодействуют повороту тележки при ее извилистом движении (вилянии) и при вписывании в кривые.

Верхний скользун, расположенный на шкворневой балке рамы вагона, изготовляется из легированной стали марки 40Х, термически обработанной до твердости 45 HRC.

Нижний скользун (вкладыш), расположенный на надрессорной балке тележки, изготовляется из серого чугуна марки СЧ-21-40, имеющего твердость 170...240 НВ. На верхней плоскости вкладыша делаются две кольцевые выточки глубиной 10 мм, в которые закладывается противозадирная смазка.

В процессе эксплуатации состояние опорных поверхностей скользунов ухудшается, уменьшается наличие смазки, в смазку попадают твердые частицы. Все это приводит к повышенному трению и к появлению задиров. Поэтому при плановых ремонтах скользуны должны быть тщательно очищены, осмотрены и, если обнаружены задиры, сняты с вагона для механической обработки-строжки и фрезерования с последующей шлифовкой. Высокие требования к скользунам объясняются необходимостью стабилизировать силу трения: при недостаточной силе трения не может происходить гашение виляния тележки, при завышенной силе трения создаются условия для увеличения износа гребней колес из-за повышенного сопротивления повороту тележки в кривых участках пути.

Перед подкаткой тележек под вагон на поверхности скользунов и в кольцевые выточки закладывается противозадирная смазка.

3. Основные направления ремонта

Ремонт тележек пассажирских вагонов КВЗ-ЦНИИ производится в соответствии с требованиями руководящей технической документации, в которой установлены объемы и характеристики работ по восстановлению всех узлов тележек.

Тележки пассажирских вагонов ремонтируются либо стационарным, либо поточным методами. Поточный метод более производительный метод за счет лучшей организации труда, более высокой степени механизации производственных процессов. Однако в силу сложившейся ранее структуры производственных помещений, он не всегда может быть применим.

Похожие рефераты:

Определение основных параметров и компоновка оборудования автономного локомотива

Разработка участка по ремонту тележек локомотивов в локомотивном депо Хабаровск 2

Организация погрузочно-разгрузочных работ в порту

Проектирование восьмиосной цистерны модели 15-1500

Железнодорожный транспорт Украины

Исследование особенностей технической эксплуатации ходовой части автомобилей "Toyota"

Грузовые вагоны нового поколения

Технологический процесс ремонта тележек модели 18-100

Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

Вагонное хозяйство железных дорог

Строение автомобиля ГАЗ-Волга 2410