| Похожие рефераты | Скачать .docx |

Дипломная работа: Проектирование участка технического обслуживания подвижного состава ОАО "Павловский Машзавод"

Содержание

1.ВВЕДЕНИЕ

2.АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

2.1 Общая характеристика хозяйства

2.2 Специализация

2.3 Структура транспортного цеха ОАО «Павловский Машзавод»

2.4 Состав основных средств и их стоимость

2.5 Динамика основных технико-экономических показателей

2.6 Заключение

3.ПРОЕКТНО ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Факторы, влияющие на надёжность и долговечность автомобиля

3.2 Организация ТО и диагностики автомобиля

3.2.1 Виды, режимы ТО и ремонта автомобилей

3.2.2 Диагностика технического состояния

3.3 Выбор режима работы пункта ТО и диагностики

3.4 Расчёт количества капитальных ремонтов

3.5 Расчёт количества ТО -1, ТО-2 и NД-1 , NД-2

3.6 Определение трудоёмкости загрузки предприятия на планируемый период

3.7 Распределение трудоёмкости на планируемый период

3.8 График загруженности предприятия на планируемый период

3.9 Расчёт такта поста

3.10 Расчёт численности производственных рабочих

3.11 Расчёт и подбор оборудования

3.12 Расчёт количества постов для ТО и диагностики

3.13 Расчёт площади мастерской

3.14 Расчёт освещения

3.15 Расчёт вентиляции

4. КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Обоснование выбора приспособления

4.2 Демонтаж энергоаккумулятора с помощью приспособления

4.3 Расчёт приспособления на прочность

4.4 Экономический расчёт приспособления

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Расчёт себестоимости ТО-2 трансмиссии КамАЗ-53212

6. ОХРАНА ТРУДА

6.1 Техника безопасности при техническом обслуживании

6.2 Противопожарные меры

7. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

8. ЗАКЛЮЧЕНИЕ

9. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

техническое обслуживание автомобиль демонтаж энергоаккумулятор

1.ВВЕДЕНИЕ

Затраты на ТО и ремонт автомобилей на автотранспортных предприятиях и станциях ТО остаются ещё достаточно высокими. При этом большое число автомобилей эксплуатируется с неисправностями и значительными отклонениями регулировочных параметров технического состояния агрегатов и механизмов от оптимальных, остается высокой и доля дорожно-транспортных происшествий, вызванных неисправностями и отказами автомобилей, по большому числу автомобилей наблюдается повышенный расход топлива и запасных частей. Кроме того в капитальный ремонт направляются автомобили с невыработанным до 30% и более ресурсом, а качество их ремонта остаётся на низком уровне.

К основным факторам, определяющим такое неудовлетворительное состояние дел, относят несоблюдение требований существующей системы технической эксплуатации автомобилей на всех стадиях их существования: от разработки до списания, а так же не достаточный уровень приспособленности автомобилей к техническому диагностированию.

Важнейшим условием высокопроизводительной и бесперебойной работы подвижного состава автомобильного транспорта является обеспечение его современной производственно-технической базой по ремонту автомобилей, агрегатов и восстановлению изношенных деталей. Главные задачи ремонтного производства состоят в дальнейшем развитии централизованного ремонта машин и оборудования как важнейшей предпосылки внедрения прогрессивных технологических процессов, обеспечивающих повышение качества и эффективности ремонта сложной современной техники.

Особое место в поддержании машин и оборудования в эксплуатационном состоянии занимает текущий ремонт, задачей которого является восстановление утраченной потребительской стоимости средств труда в связи с износом.

Автомобили ремонтируют агрегатным методом путем замены деталей, узлов, механизмов и агрегатов на новые или заранее отремонтированные.

Технологический процесс ремонта автомобилей предусматривает надлежащее обеспечение предприятия запасными частями, крепежными изделиями, нормалями и автомобильными принадлежностями промышленного производства.

Основная задача проектирования состоит в создании наиболее передовых по техническому уровню и наиболее экономичных по капитальным затратам и эксплуатационным показателям предприятий, что особенно актуально в условиях рыночной экономики.

Цель проекта - обосновать размеры необходимых площадей, количество оборудования и технологическую взаимосвязь производственных отделений и оборудования.

2. АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

2.1 Общая характеристика хозяйства

ОАО «Павловский Машзавод» - это крупное предприятие, которое занимается производством и ремонтом нефтяного оборудования. В его состав входят три подразделения, одно из них это транспортный цех, который в дальнейшем будем именовать как обособленную единицу.

Транспортный цех ОАО «Павловского Машзавода» находится в ПГТ Павловск. От столицы края города Пермь находится на расстоянии 150 километров. Дорожное покрытие между предприятиями асфальтированное.

Прямым показателем размера предприятия принято считать объемы производства товарной и валовой продукции, а также от количества оказываемых услуг, количества техники, объема производственных фондов, трудовых ресурсов.

2.2 Специализация

Для достижения цели создания ОАО «Павловский Машзавод» осуществляет следующие основные виды деятельности, при условии получения всех необходимых лицензий, разрешений или осуществления регистраций:

- выполнение технологических транспортных работ и услуг; погрузо-разгрузочных работ; работ по ремонту и техническому обслуживанию автотранспортной и тракторной техники, узлов, агрегатов и оборудования; пассажирских перевозок,

- внешнеэкономическая деятельность;

- торгово-закупочная деятельность;

- содержание пунктов общественного питания;

- осуществление иных видов хозяйственной и коммерческой деятельности, не запрещенных действующим законодательством и не противоречащих предмету и основным задачам деятельности общества.

Имеющийся на предприятии автотранспортный парк предназначен для выполнения следующих видов работ:

- перевозка готовой продукции до потребителя.

- централизованные перевозки — это перевозки с различных баз технологических материалов, оборудования, строительных и инертных материалов.

Перевозки крупногабаритных грузов выполняются большегрузными автомобилями-тягачами. При этом грузы перевозят либо в кузовах транспортных средств, либо на прицепах-трейлерах различной грузоподъемности.

Погрузочно-разгрузочные работы проводят кранами различной грузоподъемности на колесном ходу.

Доставка работников к месту работы осуществляется автобусами и другими транспортными средствами, специально оборудованными для перевозки людей.

Техника, относящаяся к группе очистных уборочных работ, является сезонной и включает в себя снегоуборочный и другой транспорт.

2.3 Структура транспортного цеха ОАО «Павловский Машзавод»

Данные даны за 2008-209 года.

Руководителем транспортного цеха ОАО «Павловский Машзавод».

является начальник, который в свою очередь имеет следующих подчиненных:

механик цеха;

диспетчер цеха;

механик организует и контролирует работу:

водителей;

слесаря;

кладовщика;

уборщицы.

Организационная структура транспортного цеха ОАО «Павловский Машзавод» с 2008 года не менялась.

Под персоналом транспортного цеха ОАО «Павловский Машзавод» понимает совокупность занятых на нем работников на основе заключенного трудового договора.

Динамика среднесписочной численности персонала организации приведена в табл. 1. Динамика среднесписочной численности персонала

Транспортного цеха ОАО «Павловский Машзавод» за 2008-2009 гг., %

Таблица. 2.1

Категория

2008 г.

2009 г.

Абсол. изм.

Темп роста, %

Всего

37

37

0

0

Руководители

1

1

0

0

Специалисты

2

2

0

0

Рабочие

34

34

0

0

Таким образом, можно понимать, что персонал организации имеет достаточно небольшую численность, которая за 2008-2009 гг. не имеет тенденции к росту.

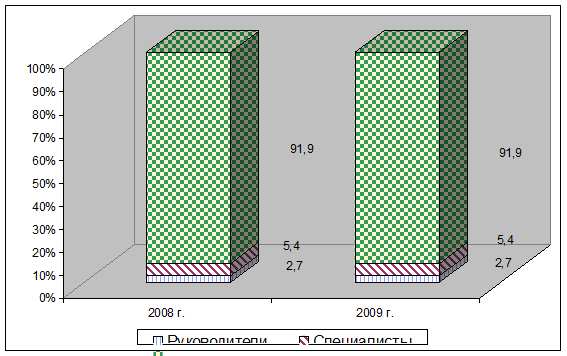

Структура персонала ОАО «Павловский Машзавод» за 2008-2009 гг. по категориям отражена на рис. 1.

Рисунок 2.1

Рисунок 2.1

Д

Данные рис. 1 свидетельствуют о существенном преобладании категории рабочих над руководящим аппаратом в транспортном цехе ОАО «Павловский Машзавод».

Характеристика персонала предприятия по возрастному и половому составу представлена в таблице 2.2.

Таблица 2.2 Характеристика персонала ОАО «Павловский Машзавод»

Показатель

2008 г.

2009 г.

Чел.

%

Чел.

%

Половой состав персонала

Мужчины

33

89,2

33

89,2

Женщины

4

10,8

4

10,8

Как можно видеть из табл. 2.2 в основном на предприятии работают мужчины (более 80 %), что определяется спецификой его деятельности.

В среднем возрастная группа работников - 38 лет.

Основной производственный персонал предприятия характеризуется средним специальным и средним техническим образованием, что также обусловлено спецификой деятельности предприятия.

В завершении анализа кадрового потенциала предприятия можно отметить, что ОАО «Павловский Машзавод» имеет достаточно сильную кадровую службу, которая должна действует в рамках стратегии развития персонала и кадровой политики, основным приоритетом которой является всемерное развитие персонала предприятия, с целью достижения прибыльности и рентабельности его функционирования.

2.4 Состав основных средств и их стоимость

Имеющийся автотранспортный парк предприятия входит в состав его основных фондов – часть капитала, включающая здания, сооружения, станки и оборудование, которая функционирует в процессе производства несколько лет. В процессе функционирования основной капитал подвергается физическому и моральному износу. Возмещение физически изношенного и морально устаревшего оборудования происходит за счёт амортизационных отчислений. То есть часть стоимости основного капитала, ежегодно переносится на производимую продукцию.

Расчет показателей произведем на основе годовой бухгалтерской отчетности (форма № 1 «Бухгалтерский баланс», раздел 3 формы № 5 «Приложение к бухгалтерскому балансу»).

У предприятия имеются следующие основные производственные фонды – это отражено в табл. 2.3.

Таблица 2.3

Структура основных производственных фондов ОАО «Павловский Машзавод»

За 2008-2009 гг., %

Наименование показателя

2008 г.

2009 г.

Основные производственные фонды всего, в т.ч.:

100,00

100,00

- машины и оборудование

16,22

17,09

- транспортные средства

75,43

75,39

- производственный и хозяйственный инвентарь

8,35

7,52

Данные табл. 2.3 показывают, что в структуре основных фондов ОАО «Павловский Машзавод» наблюдается незначительное увеличение удельного веса машин и оборудования, при сокращении доли транспортных средств и производственного и хозяйственного. Рост объема производства и повышение его эффективности во многом определяется оснащенностью предприятия основными производственными фондами и их техническим состоянием и использованием.

Таблица 2.4 Исходные данные показателей эффективности использования основных средств ОАО «Павловский Машзавод»

Показатель

2008 г.

2009 г.

Абсол. изм.

Темпы роста, %

Стоимость основных средств на начало периода, тыс. руб.

5843,60

6283,45

439,85

107,5

Стоимость поступивших основных средств, тыс. руб.

0

0

0

0

Стоимость выбывших средств, тыс. руб.

0

180

180

0

Стоимость основных средств на конец периода, тыс. руб.

5843,60

6103,45

259,85

104,4

Среднегодовая стоимость ОПФ, тыс. руб.

5843,60

6193,45

349,85

106

Выручка от реализации продукции, работ и услуг, тыс. руб.

5554,78

5633,65

78,87

101,4

Среднесписочная численность персонала, чел.

37

36

1

97,3

Представим в табл. 2.4 показатели эффективности использования основных средств ОАО «Павловский Машзавод». За анализируемые периоды на предприятии доля поступивших новых фондов максимальна в 2009 г. (28 %), хотя наибольшая доля выбывших средств отмечалась в 2009 г. (4,5 %). Вследствие описанных выше тенденций 32,3 % находилось в движении в 2009 г., в то время как в 2008 г. лишь 7,1 %.

Показатели фондоотдачи показали, что за 2008-2009 гг. на каждый рубль ОПФ приходился меньший объем реализуемой продукции, работ и услуг, что является негативом для организации.

Таблица 2.5 Показатели эффективности использования основных средств ОАО «Павловский Машзавод»

Наименование показателя

2008 г.

2009 г.

Коэффициент обновления, %

0

0

Коэффициент выбытия, %

0

0,03

Коэффициент прироста, %

0

0

Фондоотдача, руб.

1,494

1,431

Фондоёмкость продукции, руб.

0,67

0,698

Фондовооружённость труда, тыс. руб./чел.

162,3

169,54

Из показателей фондоёмкости следует, что для производства продукции, работ и услуг на 1 рубль ОАО «Павловский Машзавод» необходимо было затратить больше основных средств в 2009 г. по сравнению с 2008 г.

В целом следует отметить, что в 2009 г. по сравнению с 2008 г. наблюдается падение фондоотдачи, а увеличение фондоёмкости, в свою очередь, указывает на низкий темп роста объема производства, что означает не эффективное использование капитала.

Увеличение фактора фондовооружённость труда говорит об увеличении стоимости основного капитала на каждого работающего на предприятии.

2.5 Динамика основных технико-экономических показателей

Технико-эксплуатационные показатели деятельности ОАО «Павловский Машзавод» за 2006-2007 гг. даны в таблицах 7-9.

Таблица 2.6 Сводные технико – эксплуатационные показатели работы ОАО «Павловский Машзавод» за 2006-2007 гг.

Показатели

Ед. изм.

2008 г.

2009 г.

Абсол. изм.

Темпы роста, %

1

2

3

4

5(4-3)

6(4/3*100)

Среднесписочное количество

шт.

24

24

0

0

Дни в хозяйстве

дн.

5960

5976

-4

1

Дни в работе

дн.

5660

5664

4

1

Коэффициент использования подвижного состава

коэф.

0,95

0,95

0

0

Время в наряде

Час

7,6

7,6

0

0

Общий пробег

тыс.км.

504,058

560,065

56,007

1,1

Производительность единицы

час/ед.

2,76

3,07

0,31

1,1

Дни в ремонте

дн.

300

312

12

1,04

Коэффициент нахождения транспорта в ремонте

коэф.

0,050

0,0526

0,0026

1,05

В 2009 г. среднесписочное количество техники сокращено на 6,4 %.

В марте – апреле 2009 ОАО «Павловский Машзавод», была произведена продажа 2 единицы техники.

Таблица 2.7 Основные экономические показатели работы ОАО «Павловский Машзавод» за 2006-2007 гг.

Показатели

Ед. изм.

2008 г.

2009 г.

Абсол. изм.

Темпы роста, %

Валовый доход

тыс. руб.

8719,1

8736,4

17,3

100,2

Затраты

тыс. руб.

13733,1

15900,0

2166,9

115,8

Прибыль, убыток

тыс. руб.

- 4924,2

- 7163,6

2239,4

-145,5

Фонд оплаты труда

тыс. руб.

5555,0

6343,320

788,32

114,2

Численность персонала

чел.

37

36

1

97,7

Средняя зарплата

руб.

12,500

17,620

5120

150

Производительность труда

тыс. руб./чел.

235,6

242,7

7,1

103

Данные табл. 2.7 свидетельствуют, что валовой доход предприятия за 2009 г. возрос на 17,3 по сравнению с 2008 г., в то же время затраты возросли более быстрыми темпами – на 2166,9, что обеспечило сокращение прибыли на 2239,4 по сравнению с уровнем 2008 г.

Фонд оплаты труда существенно возрос, что обеспечило рост средней месячной заработной платы на 17,5 % по сравнению с 2008 г.

В целом произведенный анализ позволил выявить не достаточно устойчивое положение предприятия.

2.6 Заключение

Транспортный цех ОАО «Павловский Машзавод» оказывает рентабельные и качественные услуги технологическим транспортом. За два года машинотракторный парк не обновлялся, средств на закупку новых машин не выделяется. Поэтому для того чтобы, хоть как то компенсировать сложившееся положение, необходимо наладить хорошую работу ремонтной базы. Но если бы предприятие больше уделяло своё внимание на подвижной состав и продвижения новых технологий, то себестоимость услуг значительно бы понизилась.

3. ПРОЕКТНО ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Факторы, влияющие на надёжность и долговечность автомобиля

Под надёжностью понимают его свойства сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом изготовителем (или нормативного) пробега.

Надёжность это комплексное свойство автомобиля, и оно подразделяется на более простые составляющие: безотказность, долговечность, ремонтопригодность и сохраняемость.

Надежность и долговечность автомобиля можно существенно повысить за счет усовершенствования конструкции как агрегатов и систем, так и всего автомобиля в целом, а также качества материалов деталей и технологии их производства и сборки. Большое влияние на интенсивность изменения технического состояния оказывают и качество ГСМ, и условия эксплуатации, включая качество вождения и квалификацию водителя, и правильную организацию и выполнение ТО и ремонта.

Основным критерием надёжности является отказ, т. е. полная или частичная потеря работоспособности автомобилем из-за недопустимых отклонений показателей эксплуатационно-технических качеств, а под безотказностью понимают свойство автомобиля сохранять работоспособность в течение нормативного пробега или наработки в часах.

Под долговечностью автомобиля следует понимать срок безотказной работы с момента выпуска до предельного состояния, когда дальнейшая эксплуатация может привести к нарушению требований безопасности движения, резкому снижению эффективности эксплуатации, повышенному загрязнению окружающей среды и недопустимо большим затратам на восстановление работоспособности.

Ремонтопригодность заключается в лёгкости предупреждения и обнаружении неисправности и устранения их путём проведения ТО и ремонта. Она характеризуется временем простоя в ТО и ремонте, трудоёмкостью и затратами на их проведение, включая стоимость запасных частей.

Под сохраняемостью обычно понимают свойство автомобиля сохранять исправное и работоспособное состояние не только в процессе эксплуатации, но и в течение всего режима хранения (включая консервацию) или транспортирование.

Основной причиной влияющей на надёжность, является изнашивание деталей, узлов, агрегатов и систем автомобиля, выражающееся в разрушение поверхности сопряжённых деталей, в нарушении их первоначальных геометрических форм, объёма, веса, и т. д. изнашивание деталей может быть естественным (при соблюдении всех правил эксплуатации) и преждевременным (при нарушении этих правил). Возможны также и аварийные поломки, зависящие от конструкции, качества применяемых материалов и их механической и термической обработки, возможность различных заводских дефектов.

На надежность и долговечность оказывают большое влияние и факторы условий эксплуатации, как например, режим работы автомобилей на линии.

Переменный режим работы, с большим количеством разгонов, остановок, торможений и т. д. также приводит к ускоренному износу агрегатов и систем автомобилей. Естественно, что и дорожные условия, характеризующиеся состоянием дорожного полотна, величиной уклонов и подъемов, радиусами закруглений - оказывают на автомобиль аналогичное влияние. Например, износ накладок тормозных колодок в горной местности возрастает в некоторых случаях в 8-раз. При эксплуатации автомобилей большое влияние на долговечность оказывает качество вождения.

Но не меньшее влияние на все вышеперечисленные аспекты по повышению надёжности и экономичности автомобилей оказывают правильное, и своевременное проведение ТО и ремонта, которые имеют своей целью уменьшение интенсивности изнашивания узлов и деталей, восстановление утраченной работоспособности и приведения в норму различных параметров работы автомобиля, своевременное выявление неисправностей, в том числе грозящих привести к аварийным ситуациям по техническим причинам, поддержание внешнего состояния автомобилей и т. д.

Так, например, несвоевременность регулировки колесных тормозных механизмов и увеличение пределы допустимого зазора между накладками тормозных колодок и барабаном с 0,5 до 1,0 мм приводят к увеличению тормозного пути на 20%.

Отклонение от нормы углов развала и схождения управляемых колес автомобиля и снижение давления воздуха в шинах влечет за собой не только резкое сокращение срока их службы, но одновременно приводит к повышению расхода топлива, к ухудшению устойчивости автомобиля на дороге на больших скоростях, что может привести к полной потере управляемости.

Несвоевременная замена загрязненных масел в агрегатах или применение сортов масел, не предусмотренных техническими условиями, приводит к резкому повышению интенсивности изнашивания и даже к аварийным поломкам.

Отклонение угла опережения зажигания в двигателе от оптимального всего на несколько градусов приводит не только к падению мощности двигателя на 10-20% и соответствующему увеличению расхода топлива, но значительно затрудняет пуск холодного двигателя, а при работе приводит к его перегреву, что в свою очередь влечет за собой целый ряд негативных явлений. Однако, даже приведенные примеры не исчерпывают всего многообразия влияния качества ТО и ремонта на надежность автомобиля и безопасность его движения.

3.2 Организация ТО и диагностики автомобиля.

3.2.1 Виды, режимы технического обслуживания и ремонта автомобилей

Система технического обслуживания подвижного состава является планово-предупредительной, и все работы, предусмотренные для каждого обслуживания, являются обязательными к выполнению в полном объеме. Она способствует постоянному поддержанию автомобилей и прицепов в работоспособном состоянии и в надлежащем внешнем виде, уменьшению интенсивности износа деталей, предупреждению отказов и неисправностей, снижению расхода топлива и смазочных материалов, своевременному выявлению и устранению неисправностей и в конечном итоге повышению надежности и безопасности эксплуатации, продлению срока службы автомобилей и прицепов, и увеличению пробега автомобилей до ремонта.

Контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехнические и уборочно-моечные работы, проводимые в необходимом объеме, и сроки, предусмотренные техническим обслуживанием, позволяют обеспечить нормальные условия для работы всех систем и механизмов автомобиля. Техническое обслуживание является профилактическим мероприятием, проводимым принудительно в плановом порядке через определенные пробеги или время работы подвижного состава.

Техническое обслуживание подвижного состава подразделяется по периодичности, перечню и трудоемкости выполняемых работ на следующие виды:

ежедневное техническое обслуживание (ЕО);

первое техническое обслуживание (ТО-1);

второе техническое обслуживание (ТО-2);

сезонное техническое обслуживание (СО).

Периодичность технического обслуживания установлена по фактически выполненному пробегу в километрах с учетом условий эксплуатации.

Для каждой категории условий эксплуатации наибольшая периодичность технического обслуживания принята для легковых автомобилей, затем автобусов и грузовых автомобилей и автобусов на базе грузовых автомобилей. Для автомобилей-самосвалов в связи с более тяжелыми условиями работы периодичность технического обслуживания определяется умножением пробега до очередного технического обслуживания базового автомобиля на коэффициент 0,8.

Техническое обслуживание выполняют в соответствии с планом-графиком, который составляют на месяц для каждого автомобиля или прицепа, исходя из среднесуточного пробега и между техническими обслуживаниями. График утверждает главным инженер (технический руководитель) АТП.

Перед возвращением автомобиля с линии техник по учету подвижного состава в гаражном листе заранее записывает номера автомобилей, которые должны проходить техническое обслуживание, с указанием вида технического обслуживания, а также смазочных операций. Заполненный гаражный лист направляют на пост приема автомобилей, возвращающихся с линии, где его подписывают дежурный механик и водитель. Техническим обслуживанием руководит старший механик.

После сдачи автомобиля дежурному механику водитель ставит автомобиль в зону ожидания; по распоряжению старшего механика его подают на пост уборочно-моечных работ и дальше в зависимости от вида обслуживания и требующихся ремонтных работ на соответствующие посты.

Для каждого вида технического обслуживания установлен перечень работ, обязательных к выполнению.

Ежедневное техническое обслуживание (ЕО) предназначено для общего контроля, направленного на обеспечение безопасности движения, поддержание надлежащего внешнего вида транспортного средства, заправки топливом, маслом, охлаждающей жидкостью, и для некоторых автомобилей — санитарной обработки кузова.

ЕО выполняют после работы подвижного состава на линии и перед выездом на линию. При смене водителей на линии ими производятся работы по проверке технического состояния автомобиля.

Первое (TO-1) и второе (ТО-2) технические обслуживания предназначены для снижения интенсивности изнашивания деталей, выявления и предупреждения отказов и неисправностей. Техническое обслуживание должно обеспечить безотказную работу агрегатов, узлов и систем подвижного состава в пределах установленной периодичности и обязательного перечня операций.

ТО-1 и ТО-2 включают в себя смазочные, крепежные и регулировочные работы и выполняются через определенные пробеги, устанавливаемые в зависимости от условий эксплуатации подвижного состава автомобильного транспорта.

Сезонное техническое обслуживание (СО) производится 2 раза в год и предназначено для подготовки подвижного состава к эксплуатации в холодное и теплое время года.

При СО промывают картеры двигателя, коробки передач, заднего и среднего ведущих мостов, а также картер рулевого управления. После промывки, в зависимости от времени года, заливают свежую смазку (летнюю или зимнюю). Кроме, перечисленных работ, необходимо также промыть радиатор, полость охлаждения двигатели, систему отопительного устройства и заправить их охлаждающей жидкостью, после чего проверить исправность и действие жалюзи, радиатора и термостата, зарядить аккумуляторную батарею, доведя плотность электролита до соответствующей сезону эксплуатации, установить или снять утеплительные устройства для аккумуляторной батареи, подготовить и привести в исправность утеплительные чехлы радиатора и капота, цепи противоскольжения и шанцевый инструмент. Места повреждения покраски па кабине и кузове зачистить наждачной бумагой, наложить грунтовку и тщательно (в несколько слоев) закрасить.

Все работы по проведению ЕО и ТО-1 подвижного состава, как правило, следует выполнять в межсменное время. Для выполнения технического обслуживания имеются специально приспособленные и оборудованные помещения — профилактории. В зависимости от производственной площади и наличия оборудования в профилактории техническое обслуживание организуется на тупиковых постах или на поточной линии.

На тупиковых постах техническое обслуживание чаще всего выполняют на мелких АТП, где все работы за исключением уборки и мойки, практически выполняются на одном посту.

На крупных АТП, где ежедневно необходимо выполнять большое количество технических обслуживании, применяют поточный метод. При этом методе работы, предусмотренные техническим обслуживанием, распределяют на нескольких специализированных последовательно расположенных постах:

уборки, мойки, сушки, крепежных, регулировочных и электротехнических работ, смазки и шинных работ.

Ремонтом является комплекс операций по восстановлению исправного или работоспособного состояния, ресурса и обеспечению безотказности работы подвижного состава и его составных частей.

Ремонт выполняется как по потребности после появления соответствующего неисправного состояния, так и принудительно по плану, через определённый пробег или во время работы подвижного состава. Второй вид ремон6та является планово – предупредительный.

В соответствии с назначением, характером и объёмом выполняемых работ ремонт подразделяется на капитальный (КР) и текущий (ТР) и иногда бывает средний (для случаев, когда техника эксплуатируется в тяжёлых условиях, он производится с периодичностью свыше одного года).

КР подвижного состава, агрегатов и узлов, предназначен, для восстановления их исправности и близкому к полному (не менее 80%) восстановления ресурса. Техническое состояние подвижного состава, агрегатов или узлов, сдаваемых в КР, и качество их выполнения должны соответствовать требованиям государственных стандартов и другой нормативно – технической документации по КР.

Нормы пробега до КР отражены в таблицах в «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта».

Агрегаты направляются в КР, если:

базовая и основные детали требуют ремонта с полной разборкой агрегата;

работоспособность агрегата не может быть восстановлена или её восстановление экономически не целесообразно путём проведения ТР.

3.2.2 Диагностика технического состояния

Диагностика технического состояния автомобиля без его разборки предназначена для определения технического состояния и дальнейшего пробега автомобиля.

Диагностика может быть применена при техническом обслуживании и при ремонте автомобиля. Цель диагностики, при ТО, заключается в определении действительной потребности в производстве работ, выполняемых не при каждом ТО, и прогнозировании возникновения момента отказа.

Цель диагностики при ремонте заключается в выявлении причин отказа или неисправности и установлении наиболее эффективного способа их устранения: на месте, со снятием узла или агрегата, с полной или частичной разборкой.

Диагностика является частью технического обслуживания и включает:

экспресс-диагностику, т. е. проверку технического состояния системы, агрегатов и узлов автомобиля, влияющих на безопасность движения (эта диагностика, как правило, должна проводиться перед ТО-1);

- углубленную диагностику, которая предназначена для определения по диагностическим параметрам места, причины и характера неисправности или отказа

диагностику на постах ТО для выявления потребности агрегатов, узлов и систем в регулировочных и ремонтных работах, выполняемых при техническом обслуживании и ремонте автомобиля.

Комплекс диагностических работ позволяет обнаружить и устранить неисправность, вовремя провести профилактику, что обеспечивает снижение изнашиваемости и повышение безопасности работы узла, агрегата или автомобиля в целом. Все это повышает надежность и долговечность автомобиля, экономичность и эффективность его эксплуатации за счет снижения расхода запасных частей и материалов и уменьшения трудовых затрат на ТО и ремонт.

При ТО-1 проводятся диагностические работы по узлам и системам автомобиля, влияющим на безопасность движения. Проверяется действие рабочего тормоза на одновременность срабатывания и эффективность торможения, действие стояночного тормоза, привод тормоза, люфт рулевого колеса и шарнирных соединений рулевого привода, состояние шин и давление воздуха в них, действие приборов освещения и сигнализации.

При ТО-2 проводятся следующие диагностические работы по проверке: работы двигателя (наличие стуков, перебои в работе, развиваемая мощность); системы зажигания; системы питания (подтекание топлива и его расход, количество СО в отработавших газах); цилиндропоршневой группы; механизма газораспределения; системы смазки двигателя; системы охлаждения двигателя; сцепления автомобиля и его привода (пробуксовка под нагрузкой, неполное выключение, наличие стуков и шумов). Проверяется также работа коробки передач автомобиля (самопроизвольное выключение под нагрузкой, наличие стуков и шумов при работе); карданной передачи автомобиля (наличие люфтов и отсутствие биения); главной передачи и дифференциала (наличие люфта, стуков и шумов). Кроме этого, выполняются диагностические работы по проверке передней подвески, установки передних колес к их балансировки, параллельности передней и задней осей и установки фар. Устранение выявленных недостатков, как правило, должно выполняться на специальных постах.

Для повышения объективности оценки технического состояния подвижного состава, проходящего ТО и ремонт, а также для информационного обеспечения производства, на АТП проводится диагностирование при ТО-1 это Д-1, для ТО-2 это Д-2.

Д-2 выполняется перед ТО-2, при этом определяется техническое состояние агрегатов, узлов, систем автомобиля, уточняется объёмы ТО-2 и потребность в ремонте. Диагностика при ТО-2 занимает, как правило, примерно 10% от всего объёма работ при втором обслуживании.

При диагностировании Д-1 выполняемом, как правило, перед и при ТО-1 определяется техническое состояние агрегатов и узлов, обеспечивающих безопасность движения и пригодность автомобиля к эксплуатации. Диагностика при первом техническом обслуживании занимает также как и Д-2 при ТО-2, 10% от всего ТО-1.

В настоящие время всё больше распространение получает бортовая диагностика, входящая в систему приборов автомобиля и оперативно сигнализирующая водителю об отклонении тех или иных параметров от нормы. В не которых современных автомобилях имеются целые компьютерные системы, обрабатывающие получаемые данные в процессе эксплуатации и выдающие их в виде отдельных сигналов, а при необходимости можно получить и полную характеристику технического состояния автомобиля.

Для проведения диагностики в стационарных условиях АТП используют как простейшие переносные приборы, так и довольно сложные конструкции с элементами электроники и других достижений современной науки и техники. Так для имитации различных режимов работы автомобиля в дорожных условиях и снятия соответствующих характеристик, широко используются напольные стенды с беговыми барабанами для прокручивания колёс автомобиля или, наоборот, прокручиваемые вращающимися ведущими колёсами.

Причём, если в ходе проведения диагностики получают допустимые значения параметров – это свидетельствует о возможности дальнейшей эксплуатации автомобиля, если же получены предельные значения параметров – дальнейшую эксплуатацию автомобиля следует прекратить до восстановления утраченной работоспособности.

Таким образом, диагностика служит не только для получения оперативной информации о техническом состоянии автомобиля и его систем, с выявлением конкретных причин неисправностей, но и для прогнозирования возможного ресурса пробега без проведения дополнительного технического воздействия и ремонта. Поэтому внедрение диагностики в производство, помимо вышеуказанных положительных аспектов, позволяет планировать оптимальные объемы работ по обслуживанию и ремонту, что значительно экономит средства, производственные ресурсы и т.д.

3.3 Выбор режима работы пункта технического обслуживания и диагностики

В ОАО Павловском МашЗаводе транспортный цех, работает в 5 рабочих дней в неделю, с 8-ми часовым рабочим днём: начало с 8-00 конец в 17-00 часов; перерыв на обед один час: с 12-00 до 13-00 часов. Остальные службы работают по индивидуальному времени, продолжительности и графику в рамках действующего законодательства.

Расчёт фондов времени.

1. Определение фондов времени рабочего:

Фр(д) =(dк -dв -dп -dо )*t*h-dпп час [12;23]

где: Фр(д) – фактический (действительный) фонд времени рабочего, который затрачен на ТО и ремонт за планированный период

dк – календарные дни

dв – выходные дни

dп – праздничные дни

dо – отпускные дни

t – продолжительность рабочей смены

h – коэффициент потери рабочего времени по различным причинам (0,95-0,96)

dпп – предпраздничные дни

Фр(д) =(365-116)*8*0,95-5=1659,4 часа.

2. Определение фондов времени оборудования

Фо =( dк -dв -dп )*t*h-dпп *n час [12;23]

где: Фо – фонды времени оборудования за планированный период

n – число смен

Фо =(365-116)*8*0,98*1-5*1=1927,2 часа

3. Определение фондов времени мастерской

Фм =( dк -dв -dп )*t*n-dпп *n час [12;23]

где: Фм – фонды времени мастерской

Фм (365-116)*8*1-5*1=1987 часа.

3.4 Расчёт количества капитальных ремонтов

Ремонтом является комплекс операций по восстановлению исправного или работоспособного состояния, ресурса и обеспечению безотказности работы подвижного состава и его составных частей.

Для данного дипломного проекта расчёт количества КР нужен для последующего расчёта ТО – 2 и ТО – 1.

nк =Wг *n/Мк [12;9]

где: nк – количество капитальных ремонтов.

Wг – годовая нагрузка машины

n – количество машин данной марки.

Мк – межремонтный интервал до капитального ремонта

Грузовые

nк КамАЗ 53228 =45411*1/250000=0,18=0 шт.

nк ГАЗ САЗ =8075*1/140000=0,05=0 шт.

nк ГАЗ САЗ =3208*1/140000=0,02=0 шт.

nк ЗИЛ 431510 =32370*1/230000=0,14=0 шт.

nк ЗИЛ 431412 =6692*1/230000=0,03=0 шт.

nк КамАЗ 4310 =4568*1/250000=0,02=0 шт

nк КамАЗ 5511 =12562*1/250000=0,05=0 шт.

nк КамАЗ 5511 =10483*1/250000=0,04=0 шт.

nк МАЗ 5334 =7995*1/200000=0,04=0 шт.

nк КамАЗ 53212 =48391*1/250000=0,19=0 шт.

nк МАЗ 64221 =52146*1/200000=0,26=0 шт.

nк ГАЗ 3307 =110*1/140000=0=0 шт.

nк КамАЗ 43253 =2777*1/250000=0,01=0 шт.

nк ГАЗ 5301 =178*1/140000=0=0 шт.

nк ГАЗ 3307 =35948*1/140000=0,25=0 шт.

nк ГАЗ 3302 =28454*1/140000=0,2=0 шт.

nк МАЗ 643008 =70651*1/200000=0,35=0 шт.

Автобусы

nк ГАЗ 3221 =43854*1/160000=0,27=0 шт.

nк ГАЗ 2705 =33308*1/160000=0,2=0 шт.

nк ПАЗ 32053 R =14028*1/200000=0,07=0 шт.

Легковые

nк ГАЗ 3110 =3423*1/140000=0,02=0 шт.

nк ГАЗ 31105 =34042*1/140000=0,02=0 шт.

nк ГАЗ 31105 =42988*/140000=0,3=0 шт.

Как видно из расчётов пробега автомобилей не хватает для проведения КР, поэтому в расчётах его учитывать не будем.

3.5 Расчёт количества ТО -1, ТО-2 и NД-1 , NД-2

ТО-2 включает контрольно – диагностические, крепёжные, регулировочные, смазочные и другие работы направленные на предупреждение и выявление неисправностей, снижение интенсивности ухудшения параметров технического состояния подвижного состава, экономию топлива и других эксплуатационных материалов, уменьшение отрицательного воздействия на окружающую среду.

nТО-2 = Wг *n/МТО-2 -nк [12;9]

nТО-1 = Wг *n/МТО-1 -nк - nТО-2 [12;9]

где: nТО-1 и nТО-2 – количество технического обслуживания.

Wг – годовая нагрузка машины.

n – количество машин данной марки.

МТО-2 –интервал до ТО-2.

МТО-1 –интервал до ТО-1.

nк – количество КР для данного автомобиля.

NД-1 =nТО-1 +nТО-2 +0,1*nТО-1 [1;57]

NД-2 =nТО-2 +0,2*nТО-2 [1;57]

где: NД-1 и NД-2 – количество диагностирования.

Грузовые

КамАЗ 53228

nТО-2 =45411*1/7200=6,3=6 шт.

nТО-1 =45411*1/2400-6=12,3=12 шт.

NД-1 =12+6+0,1*12=19,2=19 шт.

NД-2 =6+0,2*6=7,2=7 шт.

ГАЗ САЗ

nТО-2 =8075*1/9600=0,84=1 шт.

nТО-1 =8075*1/2400-1=2,36=2 шт.

NД-1 =2+1+0,1*2=3,2=3 шт.

NД-2 =1+0,2*1=1,2=1 шт.

ГАЗ САЗ

nТО-2 =3208*1/9600=0,33=0 шт.

nТО-1 =3208*1/2400=1,33=1 шт.

NД-1 =1+0+0,1*1,1=1 шт.

NД-2 =0+0,2*0=0 шт.

ЗИЛ 431510

nТО-2 =32370*1/9600=3,37=3 шт.

nТО-1 =32370*1/2400-3=10,48=10 шт.

NД-1 =10+3+0,1*10=14 шт.

NД-2 =3+0,2*3=3,6=4 шт.

ЗИЛ 431412

nТО-2 =6692*1/9600=0,69=1 шт.

nТО-1 =6692*1/2400-1=1,78=2 шт.

NД-1 =2+1+0,1*2=3,2=3 шт.

NД-2 =1+0,2*1=1,2=1 шт.

КамАЗ 4310

nТО-2 =4568*1/7200=0,63=1 шт.

nТО-1 =4568*1/2400-1=0,9=1 шт.

NД-1 =1+1+0,1*1=2,1=1 шт.

NД-2 =1+0,2*1=1,2=1 шт.

КамАЗ 5511

nТО-2 =12562*1/7200=1,74=2 шт.

nТО-1 =12562*1/2400-2=3,23=3 шт.

NД-1 =3+2+0,1*3=5,3=5 шт.

NД-2 =2+0,2*2=2,4=2 шт.

КамАЗ 5511

nТО-2 =10483*1/7200=1,45=1 шт.

nТО-1 =10483*1/2400-1=3,36=3 шт.

NД-1 =3+1+0,1*3=4,3=4 шт.

NД-2 =1+0,2*1=1,2=1 шт.

МАЗ 5334

nТО-2 =7995*1/9600=0,8=1 шт.

nТО-1 =7995*1/2400-1=2,33=2 шт.

NД-1 =2+1+0,1*2=3,2=3 шт.

NД-2 =1+0,2*1=1,2=1 шт.

КамАЗ 53212

nТО-2 =48391*1/7200=6,72=7 шт.

nТО-1 =48391*1/2400-7=13,16=13 шт.

NД-1 =13+7+0,1*13=21,3=21 шт.

NД-2 =7+0,2*7=8,4=8 шт.

МАЗ 64221

nТО-2 =52146*1/9600=5,43=5 шт.

nТО-1 =52146*1/2400-5=16,7=17 шт.

NД-1 =17+5+0,1*17=23,7=24 шт.

NД-2 =5+0,2*5=6 шт.

ГАЗ 3307

nТО-2 =110*1/9600=0,01=0 шт.

nТО-1 ГАЗ 3307 =110*1/2400=0,04=0 шт.

NД-1 =0+0+0,1*0=0 шт.

NД-2 =0+0,2*0=0 шт.

КамАЗ 43253

nТО-2 =2777*1/7200=0,35=0 шт.

nТО-1 =2777*1/2400=1,15=1 шт.

NД-1 =1+0+0,1*1=1,1=1 шт.

NД-2 =0+0,2*0=0 шт.

ГАЗ 5301

nТО-2 =178*1/9600=0,01=0 шт.

nТО-1 =178*1/2400=0,04=0 шт.

NД-1 =0+0+0,1*0=0 шт.

NД-2 =0+0,2*0=0 шт.

ГАЗ 3307

nТО-2 =35948*1/9600=3,74=4 шт.

nТО-1 =35948*1/2400-4=10,97=11 шт.

NД-1 =11+4+0,1*11=16,1=16 шт.

NД-2 =4+0,2*4=4,8=5 шт.

ГАЗ 3302

nТО-2 =28454*1/9600=2,96=3 шт.

nТО-1 ГАЗ 3302 =28454*1/2400-3=8.8=9 шт.

NД-1 =9+3+0,1*9=12,9=13 шт.

NД-2 =3+0,2*3=3,6=4 шт.

МАЗ 643008

nТО-2 =70651*1/9600=7,35=7 шт.

nТО-1 =70651*1/2400-7=22.43=22 шт.

NД-1 =22+7+0,1*22=31,2=31 шт.

NД-2 =7+0,2*7=8,4=8 шт.

Автобусы

ГАЗ 3221

nТО-2 =43854*1/10000=4,38=4 шт.

nТО-1 =43854*1/2500-4=13,54=14 шт.

NД-1 =14+4+0,1*14=19,4=19 шт.

NД-2 =4+0,2*4=4,8=5 шт.

ГАЗ 2705

nТО-2 =33308*1/10000=3,33=3 шт.

nТО-1 =33308*1/2500-3=10,32=10 шт.

NД-1 =10+3+0,1*10=14 шт.

NД-2 =3+0,2*3=3,6=4 шт.

ПАЗ 32053R

nТО-2 =14028*1/11200=1,25=1 шт.

nТО-1 =14028*1/2800-1=4,01=4 шт.

NД-1 =4+1+0,1*4=5,4=5 шт.

NД-2 =1+0,2*1=1,2=1 шт.

Легковые

ГАЗ 3110

nТО-2 =5173*1/12800=0,4=0 шт.

nТО-1 =5173*1/3200=1,6=2 шт.

NД-1 =2+0+0,1*2=2,2=2 шт.

NД-2 =0+0,2*0=0 шт.

ГАЗ 31105

nТО-2 =34042*1/12800=2,65=3 шт.

nТО-1 =34042*1/3200-3=7,64=8 шт.

NД-1 =8+3+0,1*8=11,8=12 шт.

NД-2 =3+0,2*3=3,6=4 шт.

ГАЗ 31105

nТО-2 =42988*/12800=3,35=3 шт.

nТО-1 =42988*/3200-3=10,43=10 шт.

NД-1 =10+3+0,1*10=14 шт.

NД-2 =3+0,2*3=3,6=4 шт. Таблица 3.1

Результат расчётов количества ТО и капитальных ремонтов.

№

Марка автомобиля

Общее

ТО-1

ТО-2

СТО

КР

1

КамАЗ-53228

1

12

6

2

0

2

ГАЗ-САЗ

1

2

1

2

0

3

ГАЗ-САЗ

1

1

0

2

0

4

ЗИЛ-431510

1

10

3

2

0

5

ЗИЛ-431412

1

2

1

2

0

6

КамАЗ-4310

1

1

1

2

0

7

КамАЗ-5511

1

3

2

2

0

8

КамАЗ-5511

1

3

1

2

0

9

МАЗ-5534

1

2

1

2

0

10

КамАЗ-53212

1

13

7

2

0

11

МАЗ-64221

1

17

5

2

0

12

ГАЗ-3307

1

0

0

2

0

13

КамАЗ-43253 (к)

1

1

0

2

0

14

ГАЗ-5301

1

0

0

2

0

15

ГАЗ-3307

1

11

4

2

0

16

ГАЗ-3302

1

9

3

2

0

17

МАЗ-643008

1

22

7

2

0

18

ГАЗ-3221

1

14

4

2

0

19

ГАЗ-2705

1

10

3

2

0

20

ПАЗ-32053R

1

4

1

2

0

21

ГАЗ-3110

1

1

0

2

0

22

ГАЗ-31105

1

8

3

2

0

23

ГАЗ-31105

1

10

3

2

0

ИТОГ

23

156

56

46

0

Расчёты показали результаты приведённые в таблице 3.1, по ним можно определить, сколько ТО и капитальных ремонтов будут проводиться за год и на основании этого составить трудоёмкость ТО и КР для каждого автомобиля.

Из таблицы видно что самое большое количество из технических обслуживаний занимает ТО-1 из - за того что оно проводится при маленьком пробеге и малому количеству операций, но из-за качественного его выполнения работоспособность техники зависит в первую очередь. Всего ТО-1 в данном предприятии должно проводиться как минимум 159 раз.

ТО-2 составило 56 выполнения за год. От него уже зависит в каком объёме будет выполняться текущий и капитальный ремонты.

Сезонного обслуживания будет выполняться в два раза больше, чем количества всех автомобилей и оно составило 46 раз. Для нашей климатической зоны это весной при переходе с зимы на лето, а так же и осенью когда автомобиль готовят с лета на зиму.

3.6 Определение трудоёмкости загрузки предприятия на планируемый период

Все нормы по трудоёмкости берутся так же из «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта».

Трудоёмкость измеряется в человека часах (чел-ч) или в человека часах на 1000 километров пробега (чел-ч/1000 км).

Трудоёмкость находят по формулам:

ТОБЩ =ТСУМ +ТДОП [12;10]

где: ТОБЩ – общая трудоёмкость для автомобиля данной марки

ТСУМ – суммарная трудоёмкость ТО данного вида

ТСУМ =ТТО-1 + ТТО-2 +ТД ТО-1 + ТД ТО-2 +ТТР +ТСТО [12;10]

где: ТТО-1 и ТТО-2 – трудоёмкость данного ТО

Согласно Положению, диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объём работ ТО и ТР. При этом в зависимости от метода организации диагностирование автомобилей может производиться на отдельных постах или быть совмещено с процессом ТО, поэтому в данном случае число диагностических воздействий определяется для последующего расчёта постов диагностирования и его организации. На АПТ в соответствии с Положением предусматривается диагностирование подвижного состава Д1 и Д2. Диагностирование Д1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения. Д1 предусматривается для автомобилей при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим безопасность движения). Число автомобилей, диагностируемых при ТР согласно опытным данным и нормам проектирования ОНТП-АТП-СТО-80 принято равным 10% от программы ТО-1 за год. Диагностирование Д2 предназначено для определения мощностных и экономических показателей автомобиля, а также для выявления объёмов ТР. Д2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР. Число автомобилей, диагностируемых при ТР принято равным 20% от годовой программы ТО-2.

TД ТО-1 =NД-1 *tД-1 [1;59]

TД ТО-2 = NД-2 *tД-2 [1;59]

TД ТО-1 и TД ТО-2 – трудоёмкость диагностики

ТТР – трудоёмкость текущего ремонта при ТО-2, определяется как 20% от ТТО-2

ТСТО –трудоёмкость сезонного технического обслуживания составляет 25% от ТТО2

ТДОП – дополнительная трудоёмкость, определяется как 20% от ТСУМ

tД ТО-1 и tД ТО-2 – трудоёмкость одной диагностики при ТО

Грузовые: tД-1 =10% от tТО-1

tД-2 =10% от tТО-2

Автобусы: tД-1 =8% от tТО-1

tД-2 =7% от tТО-2

Легковые: tД-1 =15% от tТО-1

tД-2 =12% от tТО-2

Грузовые

Определение трудоёмкости для автомобиля КамАЗ 53228

ТТО-1 =4,4*12=52,8 чел.ч.

ТТО-2 =21,5*6=129 чел.ч.

ТТР = 0.2*129=25,8 чел.ч.

ТД-1 =19*0,44=8,36 чел.ч.

ТД-2 =7*2,15=15,05 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =52,8+129+25,8+8,36+15,05+10,75=241,16 чел.ч.

ТДОП =0,2*241,16=48,23 чел.ч.

ТОБЩ =2341,16+48,23=289,39 чел.ч.

для автомобиля ГАЗ САЗ

ТТО-1 =2,9*2=5,8 чел.ч.

ТТО-2 =11,8*1=11,8 чел.ч.

ТТР = 0.2*11,8=2,36 чел.ч.

ТД-1 =3*0,29=0.87 чел.ч.

ТД-2 =1*1,18=1,18 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =5.8+11,8+2,36+0,87+1,18+5.9=27,91 чел.ч.

ТДОП =0,2*27,91=5,58 чел.ч.

ТОБЩ =27,91+5,58=33,49 чел.ч.

для автомобиля ГАЗ САЗ

ТТО-1 =2,9*1=2.9 чел.ч.

ТТО-2 =11,8*0=0 чел.ч.

ТД ТО-1 =1*0,29=0.29 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =2,9+0,29+5,9=9,1 чел.ч.

ТДОП =0,2*9,1=1,8 чел.ч.

ТОБЩ =9,1+1,8=10,9 чел.ч.

для автомобиля ЗИЛ 431510

ТТО-1 =3,5*10=35 чел.ч.

ТТО-2 =14*3=42 чел.ч.

ТТР = 0.2*42=8,4 чел.ч.

ТД ТО-1 =14*0,35=4,9 чел.ч.

ТД ТО-2 =4*1,4=5,6 чел.ч.

ТСТО =0,25*11,8*2=7 чел.ч.

ТСУМ =35+42+8,4+4,9+5,6+7=102,9 чел.ч.

ТДОП =0,2*102,2=20,58 чел.ч.

ТОБЩ =102,9+20,58=123,48 чел.ч.

для автомобиля ЗИЛ 431412

ТТО-1 =3,5*2=7 чел.ч.

ТТО-2 =14*1=14 чел.ч.

ТТР = 0.2*14=2,8 чел.ч.

ТД ТО-1 =3*0,35=1.05 чел.ч.

ТД ТО-2 =1*1,4=1,4 чел.ч.

ТСТО =0,25*14*2=7 чел.ч.

ТСУМ =7+14+2,8+1,05+1,4+7=33,25 чел.ч.

ТДОП =0,2*33,25=6,65 чел.ч.

ТОБЩ =33,25+6,65=39,9 чел.ч.

для автомобиля КамАЗ 4310

ТТО-1 =4,4*1=4,4 чел.ч.

ТТО-2 =21,5*1=21,5 чел.ч.

ТТР = 0.2*21.5=4,3 чел.ч.

ТД ТО-1 =2*0,44=0.88 чел.ч.

ТД ТО-2 =1*2,15=2,15 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =4,4+21,5+4,3+0,88+2,15+10,75=43,98 чел.ч.

ТДОП =0,2*43,98=8,79 чел.ч.

ТОБЩ =43,98+8,79=52,77 чел.ч.

для автомобиля КамАЗ 5511

ТТО-1 =4,4*3=13,2 чел.ч.

ТТО-2 =21,5*2=43 чел.ч.

ТТР = 0.2*43=8,6 чел.ч.

ТД ТО-1 =5*0,44=2,2 чел.ч.

ТД ТО-2 =2*43=4,3 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =13,2+43+8,6+2,2+4,3+10,75=82,05 чел.ч.

ТДОП =0,2*82,05=16,41 чел.ч.

ТОБЩ =82,05+16,41=98,46 чел.ч.

для автомобиля КамАЗ 5511

ТТО-1 =4,4*3=13,2 чел.ч.

ТТО-2 =21,5*1=21,5 чел.ч.

ТТР = 0.2*21.5=4,3 чел.ч.

ТД ТО-1 =4*0,44=1,76 чел.ч.

ТД ТО-2 =1*2,15=2,15 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =13.2+21,5+4,3+1,76+2,15+10,75=53,65 чел.ч.

ТДОП =0,2*53,65=10,73 чел.ч.

ТОБЩ =53,65+10,73=64,38 чел.ч.

для автомобиля МАЗ 5334

ТТО-1 =4,4*2=8,8 чел.ч.

ТТО-2 =17,9*1=17,9 чел.ч.

ТТР = 0.2*17,9=3,58 чел.ч.

ТД ТО-1 =3*0,44=1,32 чел.ч.

ТД ТО-2 =1*1,79=1,79 чел.ч.

ТСТО =0,25*17,9*2=8,95 чел.ч.

ТСУМ =8,8+17,9+3,58+1,32+1,79+8,95=42,34 чел.ч.

ТДОП =0,2*42,34=8,47 чел.ч.

ТОБЩ =42,34+8,47=50,8 чел.ч.

для автомобиля КамАЗ 53212

ТТО-1 =4,4*13=57,2 чел.ч.

ТТО-2 =21,5*7=150,5 чел.ч.

ТТР = 0.2*150.5=30,1 чел.ч.

ТД ТО-1 =21*0,44=9,24 чел.ч.

ТД ТО-2 =8*2,15=17,2 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =57,2+150.5+30,1+9,24+17,2+10,75=275 чел.ч.

ТДОП =0,2*275=55 чел.ч.

ТОБЩ =275+55=330 чел.ч.

для автомобиля МАЗ 64221

ТТО-1 =4,4*17=74,8 чел.ч.

ТТО-2 =17,9*5=89,5 чел.ч.

ТТР = 0.2*89,5=17,9 чел.ч.

ТД ТО-1 =24*0,44=10,56 чел.ч.

ТД ТО-2 =6*1,79=10,7 чел.ч.

ТСТО =0,25*17,9*2=8,95 чел.ч.

ТСУМ =74,8+89,5+17,9+10,56+10,7+8,95=212,16 чел.ч.

ТДОП =0,2*212,16=42,43 чел.ч.

ТОБЩ =212,16+42,4=254,59 чел.ч.

для автомобиля ГАЗ 3307

ТТО-1 =2,9*0=0 чел.ч.

ТТО-2 =11,8*0=0 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =5,9 чел.ч.

ТДОП =0,2*5,9=1,2 чел.ч.

ТОБЩ =5,9+1,2=7,1 чел.ч.

для автомобиля КамАЗ 43253

ТТО-1 =4,4*1=4,4 чел.ч.

ТТО-2 =21,5*0=0 чел.ч.

ТД ТО-1 =1*0,44=0,44 чел.ч.

ТСТО =0,25*21,5*2=10,75 чел.ч.

ТСУМ =4,4+ 0,44+10,75=15,6 чел.ч.

ТДОП =0,2*15,6=3,1 чел.ч.

ТОБЩ =15,6+3,1=18,7 чел.ч.

для автомобиля ГАЗ 5301

ТТО-1 =2,9*0=0 чел.ч.

ТТО-2 =11,8*0=0 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =5,9 чел.ч.

ТДОП =0,2*5,9=1,2 чел.ч.

ТОБЩ =5,9+1,2=7,1 чел.ч.

для автомобиля ГАЗ 3307

ТТО-1 =2,9*11=31,9 чел.ч.

ТТО-2 =11,8*4=47,2 чел.ч.

ТТР = 0.2*47,2=9,44 чел.ч.

ТД ТО-1 =16*0,44=4,64 чел.ч.

ТД ТО-2 =5*1,79=5,9 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =31,9+47,2+9,44+4,64+5,9+5,9=104,98 чел.ч.

ТДОП =0,2*104,98=20,99 чел.ч.

ТОБЩ =104,98+20,99=125,98 чел.ч.

для автомобиля ГАЗ 3302

ТТО-1 =2,9*9=26,1 чел.ч.

ТТО-2 =11,8*3=35,4 чел.ч.

ТТР = 0.2*35,4=7,1 чел.ч.

ТД ТО-1 =13*0,29=3,77 чел.ч.

ТД ТО-2 =4*1,18=4,72 чел.ч.

ТСТО =0,25*11,8*2=5,9 чел.ч.

ТСУМ =26,1+35,4+7,1+3,77+5,9+5,9=82,9 чел.ч.

ТДОП =0,2*82,9=16,59 чел.ч.

ТОБЩ =82,9+16,59=99,49 чел.ч.

для автомобиля МАЗ 643008

ТТО-1 =4,4*22=96,8 чел.ч.

ТТО-2 =17,9*7=125,3 чел.ч.

ТТР = 0.2*125,3=25 чел.ч.

ТД ТО-1 =31*0,44=13,64 чел.ч.

ТД ТО-2 =8*1,79=14,32 чел.ч.

ТСТО =0,25*17,9*2=8,95 чел.ч.

ТСУМ =96,8+125,3+25+13,64+14,32+8,95=284 чел.ч.

ТДОП =0,2*284=56,8 чел.ч.

ТОБЩ =284+56,8=340,8 чел.ч.

Автобусы

для автомобиля ГАЗ 3221

ТТО-1 =3,3*14=46,2 чел.ч.

ТТО-2 =13,6*4=54,4 чел.ч.

ТТР = 0.2*54,4= чел.ч.

ТД ТО-1 =19*0,26=4,94 чел.ч.

ТД ТО-2 =5*0,95=4,75 чел.ч.

ТСТО =0,25*13,6*2=6,8 чел.ч.

ТСУМ =46,2+54,2+2,72+0,26+0,95+6,8=127,59 чел.ч.

ТДОП =0,2*129,59=25,51 чел.ч.

ТОБЩ =129,59+25,51=153,3 чел.ч.

для автомобиля ГАЗ 2705

ТТО-1 =3,3*10=33 чел.ч.

ТТО-2 =13,6*3=40,8 чел.ч.

ТТР = 0.2*40,8=8,16 чел.ч.

ТД ТО-1 =14*0,26=3,64 чел.ч.

ТД ТО-2 =4*13,6=3,8 чел.ч.

ТСТО =0,25*13,6*2=6,8 чел.ч.

ТСУМ =33+40,8+8,16+3,64+3,8+6,8=96,2 чел.ч.

ТДОП =0,2*96,2=19,24 чел.ч.

ТОБЩ =96,2+19,24=115,44 чел.ч.

для автомобиля ПАЗ 32053R

ТТО-1 =6*4=24 чел.ч.

ТТО-2 =19,8*1=19,8 чел.ч.

ТТР = 0.2*19,8=3,96 чел.ч.

ТД ТО-1 =5*0,48=2.4 чел.ч.

ТД ТО-2 =1*1,38=1,38 чел.ч.

ТСТО =0,25*19,8*2=9,9 чел.ч.

ТСУМ =24+19,8+3,96+2,4+1,38+9,9=61,4 чел.ч.

ТДОП =0,2*61,4=12,28 чел.ч.

ТОБЩ =61,4+12,28=73,68 чел.ч.

Легковые

для автомобиля ГАЗ 3110

ТТО-1 =2,2*2=4,4 чел.ч.

ТТО-2 =11,1*0=0 чел.ч.

ТД ТО-1 =2*0,33=0.66 чел.ч.

ТСТО =0,25*11,1*2=5,54 чел.ч.

ТСУМ =4,4+0,66+5,54=10,54 чел.ч.

ТДОП =0,2*10,54=2,2 чел.ч.

ТОБЩ =10,54+2,2=12,74 чел.ч.

для автомобиля ГАЗ 31105

ТТО-1 =2,2*8=17,6 чел.ч.

ТТО-2 =11,1*3=33,1 чел.ч.

ТТР = 0.2*33,1=6,6 чел.ч.

ТД ТО-1 =12*0,33=3,96 чел.ч.

ТД ТО-2 =4*1,33=5,32 чел.ч.

ТСТО =0,25*11,1*2=5,54 чел.ч.

ТСУМ =17,6+33,1+6,6+3,96+5,32+5,54=72,12 чел.ч.

ТДОП =0,2*72,12=14,42 чел.ч.

ТОБЩ =72,12+14,42=86,54 чел.ч.

для автомобиля ГАЗ 31105

ТТО-1 =2,2*10=22 чел.ч.

ТТО-2 =11,1*3=33,1 чел.ч.

ТТР = 0.2*33,1=6,6 чел.ч.

ТД ТО-1 =14*0,33=4,6 чел.ч.

ТД ТО-2 =4*1,33=5,3 чел.ч.

ТСТО =0,25*11,1*2=5,54 чел.ч.

ТСУМ =22+33,1+6,6+4,6+5,3+5,54=77,14 чел.ч.

ТДОП =0,2*77,14=15,42 чел.ч.

ТОБЩ =77,14+15,42=92,56 чел.ч.

Как показывают расчёты, самая большая трудоёмкость составляет у двойки грузовых автомобилей КамАЗ-53212 и МАЗ-643008 в связи с их большим количеством технических обслуживаний. Так же и у легковых автомобилей на первом месте стоит ГАЗ-31105, а из автобусов на первом месте ГАЗ-3221.

По этим расчетам можно составить график и таблицу загруженности предприятия на данный период.

3.9 Расчёт такта поста

Такт поста τ представляет собой время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъёмнике и т.п.

τ=60*(t+tД )/Pп+tп, [15;50]

где: t - трудоёмкость работ данного вида обслуживания, выполняемого на посту

tД - трудоёмкость диагностики при ТО

tп - время, затрачиваемое на передвижение автомобиля при

установке его на пост и съезд с поста, tп=1…3 мин

Pп - число рабочих, одновременно работающих на посту. Рп=2

Грузовые

КамАЗ

τТО-1 =60*(4,4+0,44)/2+3=58 мин.

τТО-2 =60*(21,5+0,44+2,15)/2+3=289 мин.

τТР =60*4,3/2+3=52 мин.

ГАЗ

τТО-1 =60*(2,9+0,29)/2+3=38 мин.

τТО-2 =60*(11,8+0,29+1,18)/2+3=159 мин.

τТР =60*2,36/2+3=28 мин.

МАЗ

τТО-1 =60*(4,4+0,44)/2+3=58 мин.

τТО-2 =60*(17,9+0,44+1,79)/2+3=242 мин.

τТР =60*3,58/2+3=43 мин.

ЗИЛ

τТО-1 =60*(3,5+0,35)/2+3=46 мин.

τТО-2 =60*(14+0,35+1,4)/2+3=189 мин.

τТР =60*2,8/2+3=34 мин.

Автобусы

ГАЗ

τТО-1 =60*(3,3+0,26)/2+3=43 мин.

τТО-2 =60*(13,6+0,26+0,95)/2+3=178 мин.

τТР =60*2,72/2+3=33 мин.

ПАЗ

τТО-1 =60*(6+0,48)/2+3=78 мин.

τТО-2 =60*(19,8+0,48+1,38)/2+3=260 мин.

τТР =60*3,96/2+3=48 мин.

Легковые

ГАЗ

τТО-1 =60*(2,2+0,33)/2+2=38 мин.

τТО-2 =60*(11,1+0,33+1,33)/2+2=191 мин.

τТР =60*2,2/2+2=33 мин.

3.10 Расчёт численности производственных рабочих

Для определения количества рабочих на постах применяют следующую формулу:

Рi =Тi /Фвр *а [15;91]

где: Рi – количество рабочих на посту.

Тi – годовая трудоёмкость предприятия для данного поста

Фвр – фонд времени рабочего

а – коэффициент неравномерности загрузки.

РДТО =1190,8/1659,4*1,1=0,79=1 чел.

РМ =74,5/1659,4*1,1=0,05=0 чел.

РЭЛ =198,5/1659,4*1,1=0,13=1 чел.

РСТ =322,5/1659,4*1,1=0,28=1 чел.

РШ =74,5/1659,4*1,1=0,05=0 чел.

РСЛ =421,7/1659,4*1,1=0,27=1 чел.

РТ =124/1659,4*1,1=0,08=0 чел.

РСВ =74,5/1659,4*1,1=0,05=0 чел.

∑Ро =РДТО +РМ +РЭЛ +РСТ +РШ +РСЛ +РТ +РСВ

∑Ро =1+0+1+1+0+1+0+0=4 чел.

Число вспомогательных рабочих (кладовщик, инструментальщик) не должно превышать 5% от числа основных производственных рабочих:

Рв =5% от Ро [12;23]

где: Рв – количество вспомогательных рабочих, чел

Рв – количество основных производственных рабочих

Рв =5% от 4=0,2=1 чел.

Численность инженерно – технических работников (заведующий мастерской, инженер – контролёр, механик и др.) составляет 10-12% от числа основных и вспомогательных рабочих:

Ритр =12% от (Ро +Рв ) [12;23]

Ритр =12% от (4+1)=0,6=1 чел.

К служащим и счётно–конторскому персоналу относятся бухгалтеры ремонтной мастерской, работники снабжения и сбыта. Численность их не более 4% от общего числа рабочих:

Рскп =4% от (Ро +Рв ) [12;23]

Рскп =4% от (4+1)=0,2=1 чел.

К младшему обслуживающему персоналу относятся сторож, истопник, уборщица и т. д. Их состав не более 2% от общего числа рабочих:

Рмоп =2% от (Ро +Рв ) [12;23]

Рмоп =2% от (4+1)=0,1=1 чел.

Весь персонал мастерской находится:

∑Р= Ро +Рв +Ритр +Рскп +Рмоп [12;23]

Рвесь =4+1+1+1+1=8 человек.

3.11 Расчёт и подбор оборудования

Для примера взяты сварки и станочный, остальное оборудование рассчитывают и подбирают по типовым проектам.

Подбор оборудования и оснастки.

Определяем количество сварочных аппаратов:

NСВ =ТСВ /ДР СВ *РСВ *n*ТСМ *КИСП [1;25]

где: NСВ – количество сварочных аппаратов.

ТСВ – общая трудоёмкость сварочных работ.

ДР СВ – количество рабочих дней.

РСВ – количество сварщиков.

n – количество смен.

ТСМ – продолжительность смены.

КИСП – коэффициент использования оборудования.

NСВ =74,5/80*1*1*8*0,75 =0,15=1 сварочный аппарат.

Общее количество токарных станков:

NСТ =ТСТ /ДР СТ *РСТ *n*ТСМ *КИСП [1;25]

где: NСТ – количество токарных станков.

ТСТ – общая трудоёмкость токарных работ.

ДР СТ – количество рабочих дней.

РСТ – количество токарей.

n – количество смен.

ТСМ – продолжительность смены.

КИСП – коэффициент использования оборудования.

NСТ =322,5/169*1*1*8*0,75=0.31=1 станок.

Остальное оборудование рассчитывают и подбирают по типовым проектам.

Подбор оборудования и оснастки

Большой объём работ по обслуживанию и ремонту узлов, агрегатов и систем автомобилей требует применения разнообразного разборочно-сборочного и слесарного – механического оборудования, без которых проведение операций по обслуживанию и диагностики были бы не возможны.

А для повышения удобства в работе и производительности труда ремонтных рабочих в совокупности с указанным оборудованием широко используется организационная и технологическая оснастка.

Данное оборудование может быть, в зависимости от назначения и габаритов: стационарным, передвижным и переносным, может быть универсальным или специализированным, а по месту расположения напольным или настольным и может использоваться на постах ТО, диагностики и ТР автомобилей, так и во вспомогательных участках.

Подбор оборудования и оснастки для зоны ТО и диагностики: ящик для инструмента и крепежных деталей, гидравлический передвижной подъёмник, передвижной пост электрика, передвижной пост слесаря ремонтника, гайковёрт для гаек колёс, газоанализатор, стеллаж с комплектом переносных приборов углублённой диагностики, расходометр топлива, мотортестор, передвижной пост смазчика-заправщика, воздухораздаточная колонка, ванна для слива масла, установка для отсоса выхлопных газов и электрогидравлический подъёмник.

Для участка по обслуживанию и ремонту топливной аппаратуры: верстак ОРГ-5365 для разборки топливных насосов и карбюраторов, моечная ванна, универсальный стенд для проверки дизельной топливной аппаратуры КИ-921МТ, верстак для регулировки форсунок, карбюраторов и проверки плунжерных пар.

Для электротехнического участка: сушильный шкаф, верстак ОРГ-5365, инструментальный шкаф, навесной шкаф с приборами, универсальный контрольно-испытательный стенд КИ-968, полка для отремонтированных деталей, зарядное устройство УЗ-1, верстак для ремонта аккумуляторов, шкаф для хранения кислоты.

Для сварочного и медницко-жестяного участка: печь муфельная, верстак для жестяницких работ, стол с вытяжным зондом для паяльных работ, ванна для проверки радиаторов, наждачный станок, сварочный стол ОРГ-5370, сварочный трансформатор ТД-102У2.

Для шиноремонтного участка: верстак ОРГ-5365, компрессор FX-952-50, аппарат для вулканизации камер, стенды для монтажа и демонтажа шин легковых Ш-501М и грузовых автомобилей Ш-513, ванна с водой для проверки на проколы камер.

Для станочного участка: верстак ОРГ-5365, инструментальный шкаф ОРГ-5126, стеллаж ОРГ-5152, токарно-винторезный станок 16К20, сверлильный станок, наждак 3Е-631.

Для участка мойки: моечная установка высокого давления М-125, парогенераторная установка Wapelan, шкаф с оборудованием для моек, установка для комплексной очистки воды «Кристалл».

3.12 Расчёт количества постов для ТО и диагностики

Первое и второе техническое обслуживание могут производиться на поточных линиях или на индивидуальных специализированных постах. Количество постов ТО-1 и ТО-2 определяется по формуле:

П=ТОБЩ * КН /Р*ДР *Н*tСМ *КИСП [15;37]

Где: ТОБЩ – Общая трудоёмкость чел.ч.

КН – Коэффициент неравномерности поступления техники (1,1-1,2)

Р – Количество обслуживающего персонала

ДР – Количество рабочих дней

Н – количество смен

tСМ – продолжительность смены

КИСП – Коэффициент использования (1,95-0,97)

П=2069* 1,2 /2*249*1*8*0,95=0,65=1 пост.

По рекомендациям, на предприятии следует предусматривать специализированные посты по каждому виду работ ТО и ТР подвижного состава. Универсальные посты ТР являются вспомогательными постами. Работы по ТР выполняются по потребности, которая выявляется в процессе работы, при контроле автомобилей на КТП, в процессе диагностирования и ТО.

3.13 Расчёт площади мастерской

На плане ангара по техническому обслуживанию и диагностики взята площадь больше, чем получилась при расчётах, в связи с тем, что данное предприятие динамично развивается.

Площадь зон и участков находят по формуле:

FН =РО *FР м2 [12;26]

где: FН – площадь участка.

РО – количество производственных рабочих.

FР – удельная площадь на одного производственного рабочего.

FТО И Д =2*30=60 м2

FМ =1*15=15 м2

FЭЛ =1*15=15 м2

FСТ =1*15=15 м2

FШ =1*18=18 м2

FСЛ =1*30=30 м2

FТОП =1*15=15 м2

FСВ =1*25=25 м2

FУЧАСТКА =FТО И Д +FМ +FЭЛ +FСТ +FШ +FСЛ +FТОП +FСВ

FУЧАСТКА =60+15+15+15+18+30+15+25=193 м2

Для зон и участков где стоит автомобиль площадь определяется следующим способом:

FЗОН =КП (FА *n) м2 [12;27]

где: FЗОН – площадь зон м2

FА – площадь занимаемая автомобилем КамАЗ – 53212 = 18 м2

n – число постов (только зоны ТР, ТО и диагностики).

КП – коэффициент плотности расстановки постов. [4, c.69], где Кп=4…5.

FЗОН =4*(18*2)=144 м2

От площади участков находят площадь бытовых комнат (6% от FУЧ ), инструментальных складов (2% от FУЧ ), складских помещений (3% от FУЧ ) [12;27]

FБЫТ =6% от 193=11,58 м2

FИНСТР СК =2% от 193=3,86 м2

FСКЛАД =3% от 193=5,79 м2

Суммарная площадь для ТО и диагностики и проведения вспомогательных работ для них находится по формуле:

FМ =F+0.01F(FБЫТ + FИНСТР СК + FСКЛАД ) м2 [12;27]

где: Fм – суммарная площадь

F – площадь всех участков и зон:

F= FУЧАСТКА + FЗОН м2 [12;27]

F=193+144=337 м2

Fм =337+0,01*337*(11,58+3,86+5,79)=408,55м2 .

При расчётах не бралась площадь кабинетов ИТР.

3.14 Расчёт освещения

Для нормальной работы нужно такое количества света, чтоб глаза у работников не уставали, а уставать они могут не только при маленьком освещении, но и при сильном. Освещение делится на естественное и искусственное. Естественное освещение в помещение – это свет, который попадает через окна, а искусственное – это когда источником света являются лампы (накаливания или ДРЛ).

Расчёт естественного освещения определяется по формуле:

FОКОН =FN *α [1;40]

где: FОКОН – какая площадь нужна для прохода света, м2

FN – площадь пола участка, м2 =193

α – световой коэффициент, равен 0,25-0,35

Fокон =193*0,3=57,9 м2

По данной площади определяем количество и площадь оконных проёмов.

NОКОН =FОКОН /SОКОН [1;40]

где: NОКОН – количество окон.

FОКОН – площадь окон, м2

SОКОН – площадь одного окна, выбирается произвольно, м2

NОКОН =57,9/8=7,23=8

Получилось что необходимо 8 окон площадью по 8 м2 каждое.

При расчёте искусственного освещения надо подсчитать число ламп для участка и выбрать их мощность. Расчёт производится по следующей формуле:

NЛАМП =ЕСР Fk/FЛ η [1;40]

где: NЛАМП – число ламп.

ЕСР – средняя освещенность, Лк

F – площадь помещения, м2

k – коэффициент запаса освещения.

FЛ – световой поток каждой лампы, Лк

η – коэффициент использования светового потока.

Еср =75 Лк.

F=193 м2

k=1,3

Fл =4100 Лк

η=0,3-0,5

NЛАМП =75*193*1,3/4100*0,3=15,29=16 штук.

По расчётам получилась 16 ламп по 300 Вт каждая.

Для лучшей освещённости рабочего места и экономии электроэнергии надо сделать подкатные или консольные светильники, это даст не только необходимое освещение рабочего места, но и уменьшит количество ламп на потолке. Также даёт большой плюс для освещения светлый пол и стены.

3.15 Расчёт вентиляции

При расчёте искусственной вентиляции определяют необходимый воздухообмен для помещения, подбирают вентилятор и к нему электродвигатель.

Производительность вентилятора определяют по формуле:

WВ =VN КВ м3 /час [1;41]

где: WВ – производительность вентилятора, м3 /час

VN – объём помещения, м3

КВ – кратность обмена воздуха.

VN =965 м3

КИ =5 раза.

WИ =965*5=4825 м3 /час

Выбираем два вентилятора КЦЗ - 90, производительностью 2000 – 3200 м3 /час, каждый.

Определяем требуемую мощность на валу электродвигателя для привода вентилятора:

NВ =QВ HВ кЗ /3600*1000*ηВ кВт. [1;41]

где: NВ – мощность электродвигателя, кВт.

QВ – производительность одного вентилятора, м3 /час

HВ – напор вентилятора, Па

КЗ – коэффициент запаса.

ΗВ – КПД вентилятора.

QВ =2412 м3 /час

HВ =170 Па

КЗ =1,1 так как вентилятор центробежный, а не осевой.

ΗВ =0,45

NВ =4212*170*1,1/3600*1000*0,45=0,28 кВт.

По этой мощности подбираем два электродвигателя 4А63А4.

4. КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Обоснование выбора приспособления

На автомобилях КамАЗ применяются тормозные камеры задних колёс с пружинными энергоаккумуляторами. Они предназначены для приведения в действие тормозных механизмов задних колёс при включении рабочей, стояночной и запасной тормозных систем. В процессе эксплуатации могут возникать неисправности тормозных камер, вызванные выходом из строя некоторых их деталей. В связи с этим необходима разборка-сборка и замена этих деталей.

В транспортном цехе ОАО Павловского Машзавода нет ни стенда, ни приспособления для ремонта тормозных камер, поэтому вышедшие из строя, утилизируются, это крайне невыгодно в условиях нынешней экономики. Для продления службы энергоаккумуляторов и уменьшения затрат на ремонт тормозной системы предлагаю простое и дешевое приспособление для разборки-сборки тормозных камер.

4.2 Демонтаж энергоаккумулятора с помощью приспособления

Для разборки тормозной камеры задних колёс с пружинным энергоаккумулятором необходимо:

1. установить тормозную камеру на ровный стол и, немного ослабив контргайку, отвернуть вилку. Затем подать в полость пружинного энергоаккумулятора воздух под давлением не менее 0,55 МПа (5,5 кгс/см2 )

Отвернуть хомуты крепления дренажной трубки и снять её. Отвернуть болты крепления хомутов корпуса камеры, и осторожно, придерживая рукой корпус, снять хомуты и вынуть мембрану тормозной камеры. Затем, сжав возвратную пружину, полностью отвернуть контргайку вилки, снять шайбу, опорный диск в сборе с колпачком и штоком (шток с колпачком собраны с применением анаэробного герметика УГ 6).

2. Снять упорное кольцо. Перевернув энергоаккумулятор в тисках на 180о , отвернуть винт растормаживания (это значительно упростит дальнейшую разборку). Затем освобождают энергоаккумулятор из тисков и, повернув крышкой-фланцем вниз, вынимают из трубы упорное кольцо подшипника, сам подшипник и другое кольцо подшипника.

3. Надо установить энергоаккумулятор в приспособление толкателем вниз, и винтом приспособления зажать энергоаккумулятор. Затем отвернуть болты крепления цилиндра (очень часто эти болты забиваются грязью и ржавеют, поэтому для удобства лучше разработать их, по одному, вне приспособления).

После этого, соблюдая осторожность, надо отвернуть винт приспособления, снять цилиндр и силовую пружину, поршень с трубой в сборе.

Сборку необходимо производить в обратном порядке.

4.3 Расчёт приспособления на прочность

При работе предложенное приспособление испытывает нагрузки. Поэтому для обеспечения его надёжности при работе, производим расчёт на прочность.

1.Примем для Стали 45, класс прочности 4,6 с Gт =360 МПа. Назначим коэффициент запаса прочности n=1,5.

Определим допустимое напряжение:

[G]=G/n[8;80]

G=360/1,5=240 МПа.

Найдём внутренний диаметр резьбы:

dp =d-0,94*P

где: d – наружный диаметр резьбы равный 18 мм

Р – шаг резьбы равный 1,5 мм

dp =18-0,94*1,5=16,59 мм

из расчёта на прочность определим запускаемую осевую нагрузку на винт М18Х1,5

[F]=A*[G] [8;79]

где: А – площадь поперечного сечения винта

А=πdр 2 /4

A=3,14*16,592 /4=216 мм2

[F]=216*240=51840 Н = 51,8 кН ≈ 52кН

2. Произведём проверочный расчёт на изгиб пластины, воспринимающей нагрузку. F=52 кН

RA =RB =26 кН

МИ =26*0,1055=2,74 кНм

Определим осевой момент сопротивления для пластины:

Wx =bh2 /6 [8;201]

Wx =211*62 /6=1266 мм2

Расчётное напряжение возникающее в пластине:

G=MИ /WX [8;199]

G=2,74*106 /1266=2164 МПа

Прочность не обеспечена, так как напряжение в 9 раз больше допускаемого. Необходимо уменьшить нагрузку для обеспечения прочности пластины и винта.

Примем нагрузку F=5 кН.

Определим опорные реакции и изгибающий момент:

МИ =2,5*0,1055=0,295 кНм

G=MИ max /WX

G=0,295*106 /1266=233 МПа

[G]=240 МПа

G<[G]

Перегрузка составляет:

233-240/240*100=-2,9%

Окончательно из условия прочности принимаем допустимую нагрузку F=5 кН так пластина не догружена 2,9% что входит в допустимые пределы.

Расчёт производился для прямоугольной пластины установленной на двух опорах. Так как пластина испытывающая нагрузку в приспособлении имеет треугольную форму и крепится на трёх опорах, следовательно F=5 кН может выдержать одна сторона, так как нагрузка в приспособлении распределяется равномерно, фактическая допустимая нагрузка увеличивается в 3 раза, и составляет:

F=5*3=15 Кн

4.4 Экономический расчёт приспособления

Для данного приспособления необходимо: 3 прута длиной 490 мм каждый и диаметром 19 мм (для изготовления шпилек), лист со сторонами 420Х520 мм2 и толщиной 6 мм (для изготовления двух равносторонних треугольников со сторонами 340 мм2 каждый и круга диаметром 155 мм2 ), шестигранник на 27 длиной 39 мм (для изготовления гайки), труба диаметром 150 мм и длиной 30 мм, винт с резьбой М18 длинной 305 мм, 16 гаек на 27 и резьбой М18, шарик диаметром 13 мм (от подшипника),

Стоимость этих материалов отображена в таблице 4.1.

Таблица 4.1

№

Материал

Стоимость в руб.

1

Прут диаметром 19 мм, длиной 1000 мм Сталь 45

67

2

Шестигранник 27Х1000 Сталь 45

230

3

Лист 1000Х1000Х6 мм Сталь 45

2300

4

Труба диаметром 155 мм, длиной 1000 Сталь 10

632

5

Винт с резьбой М18, длиной 1000

194

6

Гайка на 27, с резьбой М18

6

7

Шарик диаметром 13 мм Шх 6

4

Для вычисления стоимости нужной длины металла используем формулу:

С=Смет /1000*L

где: С – стоимость нужной длины, руб.

Смет – стоимость 1000 мм, руб

L – нужная длина, мм.

Спрутка =67/1000*490=32,83 руб.

таких прутков понадобится 3 шт., поэтому умножаем Спрутка на 3

Спрутка =32,83*3=98,49 руб.

Сшестигранника =320/1000*39=12,48 руб.

Свинт =194/1000*305=59,16 руб.

Струбы =632/1000*30=18,96 руб.

Слиста =23/100*2184=502,32 руб.

Сгайка =6*14=84 руб.

Для изготовления шпилек на токарном станке токарь III разряда потратит время 30 минут, для изготовления гайки 10 минут, для изготовления пластины диаметром 155 мм 10 минут, для стачивания винта 5 минут.

Сварщик III разряда потратит время при сварке пластины с трубой, гайки с верхней плитой и двух гаек с винтом 10 минут.

Слесарь III разряда для вырезания верхней и нижней плиты потратит 30 минут, для высверливания семи отверстий диаметром 19 мм, одного отверстия диаметром 50 мм, и двух отверстий диаметром 6 мм, потратит 20 минут, для снятия фасок и сварочных швов потратит 30 минут, для сборки и покраски потратит 40 минут.

Таблица 4.2 Расходы на зарплату

№

Специалист

Разряд

Ставка за час работы, руб.

Потраченное время, мин.

Зарплата за потраченное время, руб

1

Токарь

3

50

55

48,6

2

Сварщик

3

55

10

9,5

3

Слесарь

3

48

120

96

Итого по Сработ

185

154,1

Таблица 4.2 Расходы на электричество

№

Наименование агрегата

Потребляемая энергия кВт

Потраченная энергия кВт

1

Токарный станок

4,5

4

2

Сверлильный станок

2,2

0,7

3

Угловая шлифовальная машина

0,9

0,45

4

Сварочный аппарат

8,5

1

Итого

6,15

Стоимость киловатта электроэнергии 1,54 рубля, при изготовлении приспособления потратилось 6,15 кВт.

Сэлектричества =1,54*6,15=9,47 руб

Складываем все затраты:

С=Спрутка +Сшестигранник +Свинт +Струба +Слист +Сгайки +Сшарик +Сработ +Сэлектричества

С=98,49+12,48+59,16+18,96+502,32+84+4+154,1+9,47=943 рубля

Получилось, что для изготовления данного съёмника потратится 185 минут, а его себестоимость составит 943 рубля.

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Расчёт себестоимости ТО-2 трансмиссии КамАЗ-53212

Для расчёта себестоимости ТО-2 трансмиссии

КамАЗ-53212, нужно рассчитать прямые затраты и накладные расходы.

С=Сп +Сопр [1;17]

где: С – себестоимость ТО-2 трансмиссии КамАЗ-53212 руб.

Сп – прямые затраты, руб.

Сопр – общепроизводственные расходы, руб.

В данном случае прямые затраты – это заработная плата работников производящих ТО, и цена израсходованного расходного материала.

Сп =Сз.п.о. +Сд +Ссс +С р.м

Находим основную заработную плату:

Сз.п.о. =ЗПводителя +ЗПслесаря +ЗПслесаря +ЗПслесаря +ЗПслесаря

ЗПработника =t*Е [1;17]

где: ЗПработника – заработная плата работника, руб.

t – время потраченное на проведение работ, час.

Е – Часовая тарифная ставка рабочего.

Водитель 3 разряда на мойку автомобиля тратит 0,5 часа при его часовой ставке 70 рублей, вычисляем сколько денег он получит:

ЗПводителя =0,5*70=35 рублей.

Слесарь 3 разряда при проверке и осмотре трансмиссии тратит в среднем 0,5 часа, при его часовой ставке 80 рублей.

ЗПслесаря =0,5*80=40 рублей.

Слесарь 4 разряда при регулировке узлов и механизмов трансмиссии тратит в среднем 2,5 часа, при его часовой ставке 86 рублей.

ЗПслесаря =2,5*86=215 рублей.

Слесарь 3 разряда на смазочно-заправочные работы потратит 1,5 часа при его часовой ставки 80 рубля.

ЗПслесаря =1,5*80=120 рублей.

Слесарь 4 разряда при контрольных работах потратит 0,5 часа при его часовой ставки 86 рубля.

ЗПслесаря =0,5*86=43 рублей.

Сз.п.о. =35+40+215+120+43=453 рубля.

Находим дополнительную заработную плату:

Сд =40% от Сз.п.о. [1;17]

Сд =0,4*453=181,2 рубля

Находим отчисления на социальное страхование: