| Скачать .zip |

Реферат: Технология изготовления детали Головка

Министерство общего и профессионального образования РФ

Новгородский государственный университет

имени Ярослава Мудрого

Кафедра «Проектирование и технология РЭС»

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

ИЗГОТОВЛЕНИЯ ГОЛОВКИ

Курсовой проект по дисциплине

«Проектирование и технология РЭС»

Пояснительная записка

НУРК 01.1.01.00001 ПЗ

Преподаватель

_________ Ф.Н. Никитина

«___»__________ 2000г

Студент гр 7021з

_________ А.Е. Юшко

«___»__________ 2000г

2000г

Содержание

1 Описание конструкции

- Технологический анализ

1.2Качественный анализ технологичности

1.3Количественный анализ технологичности

2.2.1 Кодирование детали

3 Анализ типа производства

4 Выбор метода изготовления детали

5 Определение размеров заготовки

6 Технологический процесс изготовления детали

6.1 Маршрут изготовления детали

6.2 Выбор оборудования и технологической оснастки

6.3 Определение режимов обработки

6.4 Нормирование технологического процесса

6.5 Выбор метода контроля

Список литературы

Приложение А

1 Описание конструкции

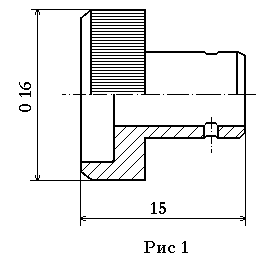

Деталь «Головка» (Рис 1) представляет собой цилиндр диаметром 8мм. и длиной 10мм. С одного торца цилиндра имеется рукоятка цилиндрической формы диаметром 16мм. и высотой 5мм. По оси всей детали проходит сквозное отверстие диаметром 4мм. Со стороны свободного торца цилиндра на расстоянии 4мм. имеется сквозное отверстие перпендикулярное оси детали диаметром 1,5мм. Свободные торцы цилиндра и рукоятки имеют фаски 1,5 Х 45. Со стороны свободного торца рукоятки имеется глухое отверстие диаметром 12мм. и глубиной 2,5мм. Внешняя поверхность рукоятки имеет прямое рифление 0,6 ГОСТ 21474-75. Деталь имеет покрытие Ср9.

Данная деталь изготовляется из латуни ЛС 59-1 ГОСТ 2060-73 (содержание меди – 59%, свинца – 1% и цинка 40%). Латуни обладают хорошими литейными свойствами, хорошо прокатываются, штампуются и обрабатываются резанием.

Технологический анализ

- Качественный анализ технологичности

Согласно ГОСТ 14204-73 устанавливаются следующие требования к конструкциям деталей:

конструкция детали должна состоять из стандартных и

унифицированных конструктивных элементов или быть стандартной в целом (деталь «Головка» имеет цилиндрическую форму, два сквозных отверстия диаметрами 4 и 1,5 мм. и глухое отверстие диаметром 12мм.);

детали должны изготавливаться из стандартных или

унифицированных заготовок (заготовка – латунный пруток диаметром

8 мм.);

размеры и поверхности детали должны иметь соответственно

оптимальные точность и шероховатость (деталь "Головка" имеет в основном Н14 (сквозное отверстие Н7), Rz40 (два отверстия по Rz80, поверхность цилиндра и перпендикулярное отверстие Rz20);

заготовки должны быть получены рациональным способом с

учетом заданного объема выпуска и типа производства;

конструкция детали должна обеспечивать возможность

применения типовых и стандартных технологических процессов их изготовления.

Деталь «Головка» изготавливается из латуни марки ЛС59-1, имеет длину 15мм., рабочие диаметры 16мм и 8мм. и квалитет точности на определяющую конфигурацию Н14. Данная деталь может быть изготовлена следующими технологическими методами:

резанием;

холодной штамповкой.

При изготовлении детали резанием начальной заготовкой является пруток диаметром 16мм. При этом коэффициент использования материала при данном способе изготовления будет равен:

Vдет

![]() Ки.м.=

,

Ки.м.=

,

Vзаг

где Vдет – объем детали;

Vзаг – объем заготовки.

Ки.м.= 0,35

Данное значение коэффициента использования материала для токарной обработки не является технологичным. Большой процент материала уходит в стружку. Кроме того, в связи с малыми размерами изготавливаемой детали обработка на токарном станке будет крайне затруднительна и неприемлема для серийного производства.

При изготовлении детали холодной штамповкой (высадкой) начальной заготовкой является пруток диаметром 8мм. Данный метод изготовления обеспечивает достаточно высокую точность размеров и хорошее качество поверхности. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования материала:

Ки.м.= 0,84

Исходя из вышеизложенного в условиях серийного производства целесообразней применение метода холодной штамповки (высадки) для получения определяющей конфигурации с последующей обработкой резанием для придания необходимых характеристик.

Требования согласно ОСТ 4.091.121-79 к деталям, изготовляемым методом холодной штамповки:

деталям следует придавать наиболее простые формы;

при выборе наружного контура предпочтение отдается круглой

форме.

Требования согласно ОСТ 4.091-80 к деталям, обрабатываемым резанием:

детали должны иметь достаточную жесткость и поверхности,

обрабатываемые на проход, а также доступ ко всем элементам конструкции при обработке и измерении;

величины размеров должны назначаться в соответствии с

ОСТ 4.010.005-78. Размеры следует проставлять так, чтобы при обработке и ее контроле не требовалось выполнение дополнительных вычислений.

2.2 Количественный анализ технологичности

2.2.1 Кодирование детали

Согласно РД 107.7.303-90 проводится анализ технических решений изделия и формирование технологического кода.

Технологический код:

Х

Х Х Х

Х Х .

Х

Х Х Х

Х Х .

Вид контролируемых параметров

(подвид)

![]()

![]()

![]() Уточнение

вида дополнительной

Уточнение

вида дополнительной

обработки (вид)

Вид дополнительной обработки

![]() (подгруппа)

(подгруппа)

Объемно-габаритная

характеристика

Объемно-габаритная

характеристика

(группа)

![]() Вид материала

(подкласс)

Вид материала

(подкласс)

![]() Технологический

метод получения

Технологический

метод получения

определяющей конфигурации

(заготовки)(класс)

Х Х Х Х Х Х Х Х

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Система

простановки

размеров

Система

простановки

размеров

![]() Точность

обработки

Точность

обработки

![]()

![]() Масса

Масса

![]() Марка

материала

Марка

материала

![]() Сортамент

материала

Сортамент

материала

![]() Количество

типоразмеров

Количество

типоразмеров

конструктивных элементов

![]() Количество

конструктивных

элементов и

Количество

конструктивных

элементов и

поверхностей, получаемых

дополнительной обработкой

![]() Количество

исполнительных

размеров

Количество

исполнительных

размеров

Таблица 1

| Наименование раздела кода | Технологические данные | Код |

| Технологический метод получения определяющей конфигурации | Давление без нагрева |

5 |

| Вид материала | Медь и сплавы меди |

4 |

| Объемно – габаритная характеристика | Для давления без нагрева |

Ж |

| Вид дополнительной обработки |

Удаление материала Покрытие |

Б |

| Уточнение вида дополнительной обработки |

Получение сквозных отверстий Покрытие |

М |

| Вид контролируемых параметров |

Шероховатость или наличие покрытия Форма поверхности Класс точности |

6 |

| Количество исполнительных размеров | Свыше 5 до 10 |

2 |

| Количество конструктивных элементов и поверхностей, получаемых дополнительной обработкой | Свыше 5 до 10 |

3 |

| Количество типоразмеров конструктивных элементов | Свыше 5 до 8 |

3 |

| Сортамент материала | Прутки горячекатаные |

2 |

| Марка материала | ЛС59 – 1 ГОСТ 2060-73 |

5 |

| Масса | 36 грамм |

4 |

| Точность обработки |

Н14 Rz40 |

В |

| Система простановки размеров |

В прямоугольной последова-тельно – параллельной от 3 и более размерных баз |

8 |

Технологический код детали «Головка»:

5 4 Ж Б М 6. 2 3 3 2 5 4 В 8

Результат количественной оценки технологичности выражается уровнем выполнения установленных требований по технологичности Y, значения которого рассчитываются по формуле:

Кфак

![]() Y = ,

Y = ,

Кбаз

где Кфак – фактическое значение показателя технологичности;

Кбаз - базовое значение показателя технологичности изделия.

Фактическое значение комплексного показателя технологичности изделия Кфак рассчитывается по формуле:

n

Кф = П Кi ,

i=1

где Кi – значение i-го частного показателя технологичности изделия;

n – количество частных показателей технологичности.

Значения частных показателей технологичности изделия определяются как нормированные значения показателей технологичности, соответствующие технологическому коду по ОСТ 107.15.2011

Таблица 2

|

Условн. Обознач. |

Разряд Кода |

Наименование частного показателя |

Значение |

Кф |

1 |

Показатель прогрессивности формообразования |

0,99 |

Ко |

4 |

Показатель многономенклатурности видов обработки |

0,96 |

Кк |

6 |

Показатель многономенклатурности видов контроля |

0,98 |

|

Ку |

9 |

Показатель унификации конструктивных элементов |

0,98 |

|

Кт |

13 |

Показатель точности обработки |

0,98 |

|

Кб |

14 |

Показатель рациональности баз |

0,96 |

Кф = 0,86 Y = 1,14

Y>1 Следовательно можно говорить о технологичности детали. Фактическое значение показателя технологичности можно увеличить за счет снижения номенклатуры видов обработки, унификации конструктивных элементов, уменьшения точности обработки и использования более рациональных размерных баз.

3 Анализ типа производства

Проектирование технологического процесса, выбор средств оснащения, контроля, испытаний зависит от типа производства.

Согласно ГОСТ 3.1108-79 ЕСТД тип производства характеризуется коэффициентом закрепления операций:

О

![]() Кз.о.

= ,

Кз.о.

= ,

Р

где О – количество различных операций;

Р – количество рабочих для выполнения различных операций.

Значение Кз.о. принимается для планового периода, равного одному месяцу, следующих типов производства:

массового Кз.о.= 1;

крупносерийного 1 <Кз.о.< 10;

3) среднесерийного 10 <Кз.о.< 20;

4) мелкосерийного 20 <Кз.о.< 40.

На ранних стадиях проектирования технологического процесса и при использовании изделий – аналогов можно применять другую методику расчета коэффициента закрепления операций:

Тв

![]() Кз.о.

= ,

Кз.о.

= ,

t шт.ср.

где Тв – такт выпуска;

t шт.ср. – среднее штучное время для выполнения операции

обработки, сборка единицы продукции.

Такт выпуска рассчитывается по формуле:

60 Fд

![]() Тв

= (мин/шт),

Тв

= (мин/шт),

N

где Fд – действительный годовой фонд времени работы станка или

рабочего места;

N – годовая программа выпуска изделия.

Для серийного производства в технологическом процессе необходимо рассчитать размер партии одновременно запускаемых в производство изделий:

N a

![]() Пп =

(шт),

Пп =

(шт),

F

Где N – годовая программа выпуска деталей;

а – количество дней, на которые необходимо иметь запас деталей;

F – количество рабочих дней в году.

В некоторых конструкциях детали повторяются в различных количествах, поэтому тип производства следует определять для каждой детали отдельно.

Производство делится на единичное, серийное и массовое в зависимости от программы выпуска.

Серийное производство предусматривает изготовление изделий серийными партиями. Серийное производство характеризуется следующим: операции закрепляются за определенным оборудованием, частично используется универсальная оснастка и частично специальная, применяется групповой метод обработки деталей и узлов; не требуется высокая квалификация рабочих; возможна механизация процесса; снижается себестоимость изделия, в наличии межоперационные склады.

4 Выбор метода изготовления детали

Деталь «Головка» изготавливается из латуни ЛС 59 – 1 методом холодной объемной штамповки (холодной высадки). Латунь достаточно пластичный материал и хорошо поддается обработке данным методом. Холодная высадка производится на холодновысадочном автомате АА1219. Данный метод обеспечивает 14 квалитет.

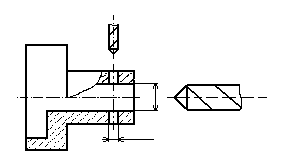

Пруток латуни (2) (Рис 2) длиной 6 метров подается прерывисто вращающимися желобчатыми роликами (1) через отверстие отрезной матрицы (6) до упора (7). При движении ножа (8) штучная заготовка отрезается от прутка и специальным захватом переносится на ось штамповки. При движении пуансона (5) к матрице (4) заготовка заталкивается в нее до упора в выталкиватель (3), после чего высаживается головка изделия. При обратном ходе пуансона выталкиватель выбрасывает высаженное изделие из матрицы.

После формовки в детали сверлятся сквозное осевое отверстие и два перпендикулярных оси. Сверление производится на сверлильном станке модели 2212 спиральными сверлами из быстрорежущей стали.

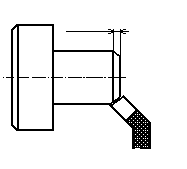

Далее на токарно-винторезном станке модели Т-4 производится снятие торцевых фасок с помощью подрезного–отогнутого резца (ГОСТ10224-62) и рифление накатным роликом с шагом накатки 0,6мм.

5 Определение размеров заготовки

При проектировании процесса изготовления детали важным вопросом является выбор наиболее рациональной заготовки. От выбора заготовки, т.е. установления метода ее получения, формы, величины припусков и т.д. зависит объем последующей механической обработки и все последующие трудовые и финансовые затраты на изготовление заготовок, приближение их по форме и размерам к готовым деталям. В машиностроении применяются в качестве заготовок: отливки, поковки, штамповки, сортовой прокат. Механические свойства отливок, поковок и штамповок значительно отличаются друг от друга, поэтому при проектировании вид заготовки каждой детали определяется конструктором по согласованию с технологами механических и заготовительных цехов. В ряде случаев, когда можно применять различные виды заготовок, выгоднейшее решение получают путем составления себестоимости конкурирующих вариантов. Выбор заготовки зависит от материала, размеров и формы детали, условий работы деталей в изделии, а так же масштаб производства.

В качестве заготовки для изготовления детали «Головка» применяются горячекатаные прутки латуни ЛС59-1 диаметром 8 мм. Основным недостатком сортового проката является большое поле допуска по размерам, что вызывает необходимость дозирования заготовки по объему. Заготовки перед выдавливанием полости требуют калибровки по диаметру. Калибровка горячекатаного прутка обеспечивает необходимую точность заготовки по поперечному сечению и улучшает качество поверхности материала. В связи с использованием однопозиционного холодновысадочного автомата АА1219 с цельной матрицей предварительная нарезка прутка на заготовки не требуется.

Выбор правильного базирования детали на станках – ответственный этап при проектировании технологического процесса обработки детали.

Базами являются поверхности, линии, точки и их совокупности, служащие для ориентации детали на станках, для расположения детали в узле, для измерения детали. Различают технологические и конструктивные базы. Технологические базы разделяются на установочные и измерительные.

Установочные базы – поверхности детали, служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента. Установочными базами могут быть различные поверхности заготовок (наружные и внутренние цилиндрические поверхности, центровые гнезда, плоскости, поверхности зубчатых колес).

Основные установочные базы – это поверхности, которые ориентируют заготовку на станке и положение детали в узле относительно других деталей.

Вспомогательные установочные базы – это поверхности, которые используют только для установки детали на станке; они не имеют особого значения для работы детали в узле.

Конструктивная база – совокупность поверхностей, линий, точек от которых заданы размеры и положение деталей при разработке конструкции. Конструктивные базы могут быть реальными (материальная поверхность) или геометрическими (осевые линии, точки).

Выбирая базирующие поверхности, нужно предусмотреть, чтобы заготовки при зажиме не деформировались, а также учесть удобство и простоту обслуживания применяемых в процессе обработки приспособлений.

Для данной детали выбраны центровая и торцевые поверхности.

6 Технологический процесс изготовления детали

6.1 Маршрут изготовления детали

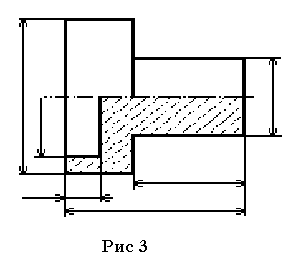

Таблица3

|

Наименов. операции |

Рисунок | Оборудование и инструменты |

|

005 Входной контроль |

Штангенциркуль ШЦ-II ГОСТ 166-80 |

|

|

010 Холодная высадка |

Холодновысадочный автомат АА2119 |

|

|

015 Контроль |

Штангенциркуль ШЦ-II ГОСТ 166-80 |

|

|

020 Сверление отверстий |

Сверлильный станок модели 2212 сверла спиральные с цилиндрическим хвостовиком диаметром 4мм, 1,5мм |

|

|

025 Контроль |

Штангенциркуль ШЦ-II ГОСТ 166-80 |

|

|

030 Снятие фасок, накатка рифления |

Токарно-винторезный станок модели Т-4 резец подрезной отогнутый ГОСТ 10224-62, Ролик накатный прямой с шагом 0,6мм |

|

|

035 Контроль |

Угломер механический ГОСТ 5378-66 |

|

|

040 Гальвани- ческое покрытие |

Гальваническая ванна ГОСТ 9.306-85 |

- Выбор оборудования и технологической оснастки

Согласно ГОСТ 14301-73 средства технологического оснащения включают:

технологическое оборудование (в том числе контрольное и

испытательное);

технологическую оснастку (в том числе инструменты и средства

контроля);

средства механизации и автоматизации производственного

процесса.

Выбор средств технологического оснащения производится с учетом:

типа производства и его организационной структуры;

вида изделия;

возможности группирования операций;

максимально эффективного применения имеющейся стандартной

оснастки и оборудования;

равномерной загрузки имеющегося оборудования.

Для изготовления штамповок используется холодновысадочный однопозиционный двухударный автомат с цельной матрицей АА1219 ГОСТ 12933-67. Паспортные данные:

диаметр стержня наибольший 8мм.;

длина стержня детали наибольшая 80мм.;

длина стержня детали наименьшая 12мм.;

длина заготовки наибольшая 100мм.;

усилие номинальное 50тс.

Для точения фасок и накатки рифления используется токарно-винторезный станок модели Т-4. Паспортные данные:

расстояние между центрами 750мм.;

высота центров 100мм.;

наибольший диаметр обрабатываемой заготовки 320мм.;

наибольший продольный ход суппорта 720мм.;

наибольший поперечный ход суппорта 170мм.

Оснастка:

резец подрезной отогнутый ГОСТ10224-62;

накаточный ролик прямой с шагом 0,6мм.

Для сверления отверстий используется сверлильный станок

модели 2212. Паспортные данные:

наибольший диаметр сверления 12мм.;

расстояние от торца шпинделя до стола 650мм.;

наибольший ход шпинделя 235мм.

Оснастка:

сверло спиральное с цилиндрическим хвостовиком диаметром

4мм. ГОСТ 10902-77;

сверло спиральное с цилиндрическим хвостовиком диаметром

1,5мм. ГОСТ 10902-77.

- Определение режимов обработки

Режимы обработки представляют собой совокупность параметров, определяющих условия, при которых изготавливается деталь. При обработке резанием в операционных картах проставляется глубина резания t, подача s, скорость резания v.

Глубиной резания t называется расстояние между обрабатываемой и обработанной поверхностями заготовки измеренное перпендикулярно к последней.

Подачей s называется путь режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот либо один ход заготовки или инструмента.

Скорость резания v – расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени.

Для операции снятия фаски выбираем значения из справочника:

t = 1,5 мм, S = 0,4 об/мин, V=49м/мин.

6.4 Нормирование операций технологического процесса

Нормирование технологического процесса состоит в определении Тшт для каждой операции (при массовом производстве) и штучно- калькуляционного времени Тшк (при серийном производстве). В последнем случае дополнительно рассчитывается подготовительно- заключительное время Тп-з.

Величина Тшт представляет собой затраты времени на выполнение операции и выражается обычно в минутах.

Величина Тшк определяется по формуле:

Тшк = к То ,

где к – коэффициент, зависящий от вида станка и типа производства;

То – основное (технологическое) время, определяемое на основе установленных режимов обработки по каждому переходу операции.

Подготовительно – заключительное время Тп-з нормируется на партию деталей и часть его, приходящаяся на одну деталь, включается в норму штучно-калькуляционного времени (при серийном и единичном производстве). Это время расходуется на ознакомление с работой, на настройку станка, на консультацию с технологом и т.д.

Время Тп-з задается по нормативам в минутах.

Для операции сверления продольного сквозного отверстия:

к = 1,72; То=0,00052dl

где d – диаметр отверстия;

l - длина обрабатываемой поверхности.

Тшк = 1,720,00052412,5 =0,04472

Тп-з=0,04472 0,093 =0,0415896

6.5 Выбор методов контроля

К штангенинструментам относятся инструменты со штангой и линейным нониусом. Все они имеют две шкалы: одна нанесена на штанге с интервалом деления 1мм., вторая на нониусе, по ней отсчитывают десятые и сотые доли миллиметра.

Штангенциркуль ШЦ-II ГОСТ 166-80 с ценой деления 0,05 мм. и пределами измерения до 200 и 320мм. позволяют измерять наружные размеры при помощи двух пар губок, расположенных выше и ниже штанги. Верхние губки заострены и могут быть использованы также для разметочных работ. Нижние губки своей наружной цилиндрической частью измеряют внутренние размеры. Они имеют суммарную толщину 10 или 9мм. (размер маркируется на губках), указанная величина должна прибавляться к показаниям шкалы штанги.

Для ускорения и облегчения установки заданного размера, а также для получения примерно одинакового усилия измерения описываемые штангенциркули снабжаются узлом микропередачи.

Штангенглубиномер по своему устройству мало отличается от штангенциркуля. Различие состоит в том, что у него отсутствует неподвижная губка, а подвижная губка на рамке выполнена в виде плоскости.

В процессе измерения траверса устанавливается на базовую плоскость детали, а штанга заводится в отверстие, глубина которого измеряется. Отсчет показаний производится так же, как у штангенциркуля.

Все средства измерения углов можно разделить на одномерные и многомерные.

Одномерные устройства, к которым относятся угловые плитки, угловые шаблоны, угольники дают возможность сравнить измеряемый угол с углом меры и по просвету между ними судить о соответствии проверяемой детали.

Многомерные средства имеют шкалу и нониус, с их помощью можно измерить величину угла. Сюда относятся угломеры, оптические делительные головки, микроскопы.

Угломер типа УМ состоит из полудиска с нанесенной на нем градусной шкалой (от 0 до 90). Шарнирно с полудиском связана подвижная часть с нониусом, по которому отсчитываются минуты. Цена деления нониуса составляет 2 или 5. Одна измерительная поверхность инструмента неподвижно связана с полудиском, вторая – с подвижным сектором. Имеется также узел микрометрической подачи.

Угломер указанного типа предназначен для измерения внешних углов и позволяет измерить углы от 0 до 180. Для измерения малых углов (до 90) на подвижный стержень надевается специальный угольник.

Для того, чтобы дать заключение о годности данного размера, нет необходимости определять его истинную величину. Достаточно установить, что размер не выходит за пределы допуска. Это можно сделать с помощью калибров.

Калибры – бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей. Калибры дают возможность значительно сократить затраты времени на проверку деталей, сделать ее доступной любому, даже малоквалифицированному рабочему.

Калибры для гладких цилиндрических изделий подразделяются на калибры для проверки валов – скобы и кольца и калибры для проверки отверстий – пробки.

Калибры – пробки состоят в большинстве случаев из стержня с двумя цилиндрическими головками, являющимися проходной и непроходной стороной калибра.

Проходная сторона пробки изготовляется по наименьшему предельному размеру отверстия и должна входить в него. Если она не входит, то размер отверстия меньше наименьшего предельного. Но этот брак исправимый, поскольку размер отверстия может быть увеличен последующей обработкой.

Номинальным размером для непроходной стороны является наибольший предельный размер отверстия. Непроходная сторона не должна входить. Когда она входит в отверстие, это означает, что его размер больше наибольшего предельного – изготовлен неисправимый брак.

Внешне проходная сторона отличается большей длиной. Это делается для того, чтобы пробка лучше центрировалась в проверяемом отверстии и не перекашивалась. Непроходная сторона обычно короткая, поскольку она не входит в отверстие.

Для размеров от 1 до 3мм. изготовляют предельные двусторонние пробки, состоящие из рукоятки с накатанной поверхностью (чтобы пробка не скользила в руке), на ней снимается лыска для маркировки. В отверстия рукоятки устанавливаются две цилиндрические вставки (проходная и непроходная). Они закрепляются канифолью или карбонильным клеем.

Литература

1 Дубинин Н.П. Технология металлов и других конструкционных материалов. «Высшая школа» М., 1969.

2 Навроцкий Г.А. Холодная объемная штамповка. Справочник. «Машиностроение» М., 1973.

3 Брюханов А.Н. Ковка и объемная штамповка. «Машиностроение» М., 1975.

4 Галактионова Н.А. Конструкционные материалы и их обработка. «Металлургия» М., 1975.

5. Борушек С.С. ЕСКД Справочное пособие. «Издательство стандартов» М., 1989.

6 Материалы конструкции и технологии РЭА. Методическое пособие. НПИ 1986.

7 Гутман Т.Н. Технологичность конструкции РЭА. Методическое пособие. НПИ 1986.

8 Блюмер В.А. Справочник токаря. Лениздат, 1969.

9 Стандарты ЕСКД, СТПП.