| Скачать .docx |

Реферат: Контрольная работа по Материаловедению 2

ГОУ ВПО «Московский государственный открытый университет» Чебоксарский политехнический институт (филиал) |

|

| Кафедра СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА | |

КОНТРОЛЬНАЯ РАБОТА |

|

по дисциплине «МАТЕРИАЛОВЕДЕНИЕ (СТР. МАТЕРИАЛЫ)» вариант 1/15 |

|

Выполнил: студент 2 курса заочной формы обучения шифр специальности 080502 учебный шифр 910140 СОЛОВЬЕВА СВЕТЛАНА СЕМЕНОВНА Проверил: КУЗЬМИН Д. Л. |

|

| Чебоксары - 2011 | |

Содержание

Введение..................................................................................................................................3

1. Что такое морозостойкость и каковы методы ее определения? Какие требования по морозостойкости предъявляют к керамическим стеновым и облицовочным материалам.........4

2. Какие изверженные горные породы применяют в строительстве и каковы их основные свойства..............................................................................................................................6

3. Описать причины разрушения природных каменных материалов в сооружениях и меры защиты их от разрушения........................................................................................................8

4. Какие разновидности облицовочной керамики применяют в строительстве и какие требования предъявляют к их качеству...........................................................................................9

5. Что представляет собой керамзит, и где его применяют..............................................12

6. Из каких сырьевых материалов изготовляют стекло и каковы его свойства.............................................................................................................................................14

Заключение............................................................................................................................17

Литература.............................................................................................................................18

Введение

Материаловедение – междисциплинарный раздел науки, изучающий изменения свойств материалов, как в твёрдом, так и в жидком состоянии в зависимости от некоторых факторов.

Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные. От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Материаловедение использует целый ряд методов, позволяющих исследовать структуру материалов. При изготовлении наукоёмких изделий в промышленности, особенно при работе с объектами микро- и наноразмеров необходимо детально знать характеристику, свойства и строение материалов. Решить эти задачи и призвана наука – материаловедение.

Знание структуры и свойств материалов приводит к созданию принципиально новых продуктов и даже отраслей индустрии. Однако и классические отрасли также широко используют знания, полученные учёными-материаловедами для нововведений, устранения проблем, расширения ассортимента продукции, повышения безопасности и понижения стоимости производства.

В первом вопросе контрольной работы дается определение морозостойкости, а также перечислены методы её определения и требования по морозостойкости, предъявляемые к керамическим стеновым и облицовочным материалам.

Второй вопрос посвящен изверженным горным породам, применяемым в строительстве и их основным свойствам.

В третьем вопросе описаны причины разрушения природных каменных материалов в сооружениях и меры защиты их от разрушения.

В четвертом вопросе приведены разновидности облицовочной керамики, применяемые в строительстве и требования, предъявляемые к их качеству.

В пятом вопросе рассмотрен керамзит, его свойства и применение.

В шестом вопросе рассмотрены сырьевые материалы, из которых изготавливают стекло, а также свойства стекла.

1. Что такое морозостойкость и каковы методы ее определения? Какие требования по морозостойкости предъявляют к керамическим стеновым и облицовочным материалам?

Морозостойкость – свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. Основная причина разрушения материала под действием низких температур – расширение воды, заполняющей поры материала, при замерзании. Морозостойкость зависит главным образом от структуры материала: чем выше относительный объём пор, доступных для проникновения воды, тем ниже морозостойкость.

Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; после испытания образцы не должны иметь видимых повреждений – трещин, выкрашивания (потеря массы не более 5%). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды.

Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Климатические условия характеризуются среднемесячной температурой наиболее холодного месяца и числом циклов попеременного замораживания и оттаивания по данным многолетних метеорологических наблюдений. Легкие бетоны, кирпич, керамические камни для наружных стен обычно имеют морозостойкость 15, 25, 35. Однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку 50, 100 и 200, а гидротехнический бетон – до 500.

Испытание морозостойкости материала в лаборатории проводят на образцах установленной формы и размеров (бетонные кубы, кирпич и т.п.) перед испытанием образцы насыщают водой. После этого их замораживают в холодильной камере от –15 до –20°С, чтобы вода замерзла в тонких порах. Извлеченные из холодильной камеры образцы оттаивают в воде с температурой 15-20°С, которая обеспечивает водонасыщенное состояние образцов.

Методы определения морозостойкости. Базовые – первый (для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий) и второй (для бетонов дорожных и аэродромных покрытий); ускоренные при многократном замораживании и оттаивании – второй и третий; ускоренные при однократном замораживании – четвертый (дилатометрический) и пятый (структурно-механический).

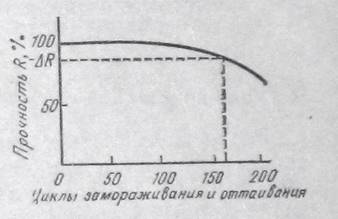

Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультразвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания (рис. 1) и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности или модуля упругости.

Рис. 1. Кривая изменения прочности бетона при его попеременном замораживании и оттаивании.

По морозостойкости насыщенный водой глиняный обыкновенный кирпич должен выдерживать без каких-либо внешних признаков разрушения (расслоение граней, выкрашивание ребер и углов, растрескивание) не менее 15 повторных циклов попеременного замораживания при температуре –75°С и ниже с последующим оттаиванием в воде при температуре 15±5°С.

Легковесный кирпич должен выдерживать без каких-либо временных признаков разрушения не менее 10 повторных циклов попеременного замораживания при температуре –15°С и ниже с последующим оттаиванием при температуре 15 ±5°С.

Лицевой кирпич должен выдерживать без каких-либо признаков видимых повреждений не менее 25 повторных циклов попеременного замораживания с последующим оттаиванием в воде.

2. Какие изверженные горные породы применяют в строительстве и каковы их основные свойства?

Все горные породы по происхождению разделяются на три типа – изверженные, осадочные и метаморфические.

Изверженные горные породы – продукты жизнедеятельности магмы, главным образом алюмосиликатные и силикатные расплавы. Изверженные горные породы подразделяют на глубинные, излившиеся и обломочные.

Глубинные породы образовались в результате остывания магмы в недрах земной коры. Затвердевание происходило медленно и под давлением. В этих условиях расплав полностью кристаллизовался с образованием крупных зерен минералов.

К главнейшим глубинным породам относят гранит, сиенит, диорит и габбро.

Гранит состоит из зерен кварца, полевого шпата (ортоклаза), слюды или железисто-магнезиальных силикатов. Имеет среднюю плотность 2,6 г/см3, предел прочности при сжатии – 100-300 МПа. Цвета – серый, красный. Он обладает высокой морозостойкостью, малой истираемостью, хорошо шлифуется, полируется, стоек против выветривания. Применяют его для изготовления облицовочных плит, архитектурно-строительных изделий, лестничных ступеней, щебня.

Сиенит состоит из полевого шпата (ортоклаза), слюды и роговой обманки. Кварц отсутствует или имеется в незначительном количестве. Средняя плотность составляет 2,7 г/см3, предел прочности при сжатии – до 220 МПа. Цвета – светло-серый, розовый, красный. Он обрабатывается легче, чем гранит, применяют для тех же целей.

Диорит состоит из плагиоклаза, авгита, роговой обманки, биотита. Средняя плотность его составляет 2,7-2,9 г/см3, предел прочности при сжатии – 150-300 МПа. Цвета – от серо-зеленого до темно-зеленого. Он стоек против выветривания, имеет малую истираемость. Применяют диорит для изготовления облицовочных материалов, в дорожном строительстве.

Габбро – кристаллическая порода, состоящая из плагиоклаза, авгита, оливина. В составе его может быть биотит и роговая обманка. Имеет среднюю плотность 2,8-3,1 г/см3, предел прочности при сжатии – до 350 МПа. Цвета – от серого или зеленого до черного. Применяют для облицовки цоколей, устройства полов.

Излившиеся горные породы образовались при остывании магмы на небольшой глубине или на поверхности земли. К излившимся породам относят порфиры, диабаз, трахит, андезит, базальт.

Порфиры являются аналогами гранита, сиенита, диорита. Средняя плотность составляет 2,4-2,5 г/см3, предел прочности при сжатии – 120-340 МПа. Цвета – от красно-бурого до серого. Структура – порфировидная, т.е. с крупными вкраплениями в мелкозернистую структуру, чаще всего ортоклаза или кварца. Их применяют для изготовления щебня, декоративно-поделочных целей.

Диабаз является аналогом габбро, имеет кристаллическую структуру. Средняя плотность его составляет 2,9-3,1 г/см3, предел прочности при сжатии - 200-300 МПа, цвета – от темно-серого до черного. Применяют для наружной облицовки зданий, изготовления бортовых камней, в виде щебня для кислотоупорных футеровок. Температура плавления его невысокая – 1200-1300 °С, что позволяет применять диабаз для каменного литья.

Трахит является аналогом сиенита. Имеет тонкопористое строение. Средняя плотность его составляет 2,2 г/см3, предел прочности при сжатии – 60-70 МПа. Окраска – светло-желтая или серая. Применяют для изготовления – стеновых материалов, крупного заполнителя для бетона.

Андезит является аналогом диорита. Имеет среднюю плотность 2,9 г/см3, прочность при сжатии – 140-250 МПа, окраску – от светлой до темно-серой. Применяют в строительстве – для изготовления ступеней, облицовочного материала, как кислотостойкий материал.

Базальт – аналог габбро. Имеет стекловидную или кристаллическую структуру. Средняя плотность его составляет 2,7-3,3 г/см3, предел прочности при сжатии – от 50 до 300 МПа. Цвета – темно-серый или почти черный. Применяют для изготовления бортовых камней, облицовочных плит, щебня для бетонов. Является сырьем для изготовления каменных литых материалов, базальтового волокна.

Обломочные породы представляют собой выбросы вулканов. В результате быстрого охлаждения магмы образовались породы стекловидной пористой структуры. Их подразделяют на рыхлые и цементированные. К рыхлым относят вулканические пеплы, песок и пемзу.

Вулканические пеплы – порошкообразные частицы вулканической лавы размером до 1 мм. Более крупные частицы размером от 1 до 5 мм называют песком . Пеплы применяют как активную минеральную добавку в вяжущие, пески – в качестве мелкого заполнителя для легких бетонов.

Пемза – пористая порода ячеистого строения, состоящая из вулканического стекла. Пористая структура образовалась в результате воздействия газов и паров воды на остывавшую лаву, средняя плотность составляет 0,15-0,5 г/см3, предел прочности при сжатии – 2-3 МПа. В результате высокой пористости (до 80%,) имеет низкий коэффициент теплопроводности А = 0,13...0,23 Вт/(м·°С). Применяют ее в виде заполнителей для легких бетонов, теплоизоляционных материалов, в качестве активной минеральной добавки для извести и цементов.

К цементированным породам относят вулканические туфы.

Вулканические туфы – пористые стекловидные породы, образовавшиеся в результате уплотнения вулканических пеплов и песков. Средняя плотность туфов составляет 1,25-1,35 г/см3, пористость – 40-70%, предел прочности при сжатии – 8-20 МПа, коэффициент теплопроводности 1 = 0,21...0,33 Вт/(м·°С). Цвета – розовый, желтый, оранжевый, голубовато-зеленый. Применяют их в качестве стенового материала, облицовочных плит для внутренней и наружной облицовки зданий.

3. Описать причины разрушения природных каменных материалов в сооружениях и меры защиты их от разрушения

Основной причиной разрушения природных каменных материалов в строительных конструкциях является физико-химическое воздействие воды. Это воздействие проявляется:

- в растворяющей способности воды, особенно если она содержит растворенные газы (СО2 , SО2 и др.);

- в замерзании воды в порах и трещинах, вызывающее внутреннее напряжение.

Кроме того, резкое изменение температуры приводит к появлению на поверхности камня, особенно из полиминеральных пород, микротрещин, которые становятся очагами разрушения.

Различные микроорганизмы и растения (мхи, лишайники), поселяясь в порах и трещинах камня, извлекают для своего питания щелочные соли и выделяют органические кислоты, вызывающие биологическое разрушение камня.

Следовательно, стойкость материалов против выветривания тем выше, чем меньше их пористость и растворимость. Поэтому все мероприятия по защите каменных материалов от разрушения направлены на предохранение их от воздействия воды и на повышение поверхностной плотности. Эти меры могут быть конструктивными и физико-химическими.

Конструктивную защиту от увлажнения достигают путем обеспечения хорошего стока воды, придания каменным материалам гладкой полированной поверхности (например, зеркальной) и такой формы, при которых вода, попадающая на них, не задерживается и не проникает внутрь материала.

К химическим мероприятиям относят создание на лицевой поверхности камня плотного водонепроницаемого слоя или ее гидрофобизацию. Одним из способов повышения поверхностной плотности является флюатирование, при котором карбонатные породы пропитывают солями кремнефтористоводородной кислоты (флюатами), например флюатами магния. В результате происходящей реакции

2СаСО3 + MgSiF6 = 2CaF2 + MgF2 + SiO2 + 2CO2 ,

в поверхностных порах камня отлагаются трудно растворимые в воде фториды кальция и магния и кремнезем, уменьшая пористость и водопоглощение поверхностного слоя и несколько препятствуя загрязнению облицовки пылью. Некарбонатные пористые породы предварительно обрабатывают водными растворами кальциевых солей, например хлористым кальцием, а после просушки – содой, затем флюатом.

Гидрофобизация, т.е. пропитка пористого каменного материала гидрофобными (водоотталкивающими) составами, препятствующими проникновению влаги в материал, также повышает их стойкость против разрушения. Хорошие результаты дает пропитка кремнийорганическими жидкостями и другими полимерными материалами, а также, растворами парафина, стеарина или металлических мыл (алюминиевого, цинкового и др.) в легкоиспаряющихся органических растворителях (бензине, лаковом керосине и т.д.).

Долговечность пористого камня значительно увеличивает пропитка его поверхностного слоя раствором мономера с последующей полимеризацией мономера в порах камня при термокаталитической или радиационной обработке.

4. Какие разновидности облицовочной керамики применяют в строительстве и какие требования предъявляют к их качеству?

Керамика в роли отделочного материала применяется издавна и широко. Это объясняется как декоративностью керамики, так и ее стойкостью и долговечностью. Облицовка керамикой не только придает декоративность, но и защищает конструкцию от внешних воздействий. Различают отделочную керамику для наружной и внутренней облицовки, а также для покрытия полов. Для каждой области применения используют керамику с различным строением черепка (плотным или пористым) и соответственно с разными свойствами.

Материалы для наружной облицовки зданий и сооружений включают в себя лицевой кирпич, крупноразмерные облицовочные плиты и архитектурные детали (терракоту) и плитки различных размеров.

Лицевой кирпич имеет повышенное качество поверхности: гладкая без дефектов поверхность, ровная окраска, возможна рельефная обработка поверхности или ее офактуривание (глазурование). Лицевой кирпич изготовляют как из беложгущихся, так и из красножгущихся глин. Придание требуемого цвета возможно окрашивающими добавками (оксиды железа, марганца и т.п.).

Марки лицевого кирпича такие же, как и у обычного; морозостойкость несколько выше: не ниже F25. Как правило, лицевой кирпич – пустотелый.

Декорируют лицевой кирпич ангобированием и двухслойным формованием. Эти методы позволяют экономить дефицитные беложгущиеся глины.

Особенно декоративен глазурованный кирпич. Глазурь позволяет получать любые цветовые оттенки и сохранять их яркость в течение длительного времени; она почти не загрязняется и легко моется. Долговечность такой отделки – десятки и даже сотни лет. Для зданий с кирпичными стенами отделка лицевым кирпичом – самый эффективный вид отделки, так как она одновременно является частью стены и выполняет все ее функции.

Керамические плиты для фасадной отделки выпускают в широком ассортименте размеров, цветов и фактуры поверхности.

Коврово-мозаичная плитка очень облегчает отделку стен путем простого втапливания ковра в раствор (или бетон) и последующего смывания бумаги после затвердевания раствора. Такая отделка может производиться как на заводе одновременно с формованием стеновых панелей, так и в построечных условиях по свежеуложенной штукатурке. Плитки керамические фасадные применяют для облицовки наружных стен кирпичных зданий, наружных поверхностей железобетонных стеновых панелей, подземных переходов и других элементов зданий и сооружений. Плитки выпускают различных размеров, цветов и фактуры поверхности. Плитки изготовляют методом полусухого и пластического прессования. Морозостойкость плиток F35 и F50. Тыльная сторона плиток имеет рифление для обеспечения сцепления с раствором (бетоном).

Крупноразмерные керамические плиты выпускают с плотным черепком (водопоглощение менее 1 %) размером от 500*500 до 1000*1000 мм и толщиной 6...10 мм. Эти плиты крепят на фасаде с помощью металлических раскладок. Один из вариантов таких плит называют керамическим гранитом.

Терракота (от лат. terra cotta – жженая земля) – крупноразмерные облицовочные изделия в виде плит, частей колонн, наличников и других архитектурных деталей.

Терракота – долговечный и декоративный облицовочный материал, незначительно уступающий природному камню по свойствам, но значительно менее трудоемкий в производстве. Терракотовые изделия формуются из пластичных глиняных масс: плиты на ленточных прессах, а архитектурные детали с помощью форм (гипсовых, деревянных и металлических). Физико-механические показатели терракотовых изделий: марка по прочности – не ниже 100 кгс/см2 , морозостойкость не менее F50.

Плитку для внутренней облицовки выпускают разнообразных типоразмеров. Чаще других используют плитку размером 150*150 мм и разнообразные элементы к ней – уголки, фризы и т. п. Такую плитку часто называют «кафельной». Это название пошло от фаянсовых изделий коробчатой формы с глазурованной поверхностью (от нем. Kachel – глиняная плошка), использовавшихся в XVII–XIX вв. для облицовки печей в жилых и общественных зданиях; по-русски их называли «изразцы».

Плитки для внутренней облицовки имеют пористый черепок и с лицевой стороны покрыты глазурью. Глазурь не только придает декоративный вид, но и делает плитки водостойкими и химически стойкими и гигиеничными. Такие плитки широко применяются для облицовки стен санитарно-технических узлов и кухонь в жилых и общественных зданиях, в больницах, на предприятиях пищевой и химической промышленности, вестибюлей и лестничных клеток. Нельзя использовать такие плитки для настилки полов (глазурь легко царапается) и для наружной облицовки (пористый черепок зимой быстро разрушится).

Плитку для полов изготовляют из тугоплавких глин методом сухого или полусухого прессования, обжигая их до полного спекания. Такие плитки почти не имеют пор и практически водонепроницаемы. В соответствии со стандартом их водопоглощение не должно быть выше 4 % (как правило, оно не более 1...2 %). Такие плитки часто называют «метлахские» (от названия немецкого города Meftlach, где было одно из первых производств подобных плиток).

Плитки могут быть окрашены в массе или иметь окрашенным только верхний слой. Поверхность плиток большей частью гладкая, но производят плитки и с фактурной поверхностью (например, имитирующие грубообработанный камень или древесину). Плитки отличаются высокой износостойкостью и прочностью, стойки к действию воды и химических реагентов, декоративны и легко моются. Размеры плиток от самых мелких (23*23 мм) мозаичных до плиток среднего размера (300*300 мм). Среди материалов для полов керамическая плитка отличается высоким теплоусвоением: такое покрытие пола называют «холодным».

В странах с теплым климатом (Южная Европа, Египет, Сирия и т. п.) полы из керамической плитки применяют во всех помещениях, включая гостиные и спальные комнаты. В России полы из плиток принято устраивать в помещениях с сырым режимом эксплуатации к повышенными гигиеническими требованиями (санитарно-технические узлы, лаборатории, больницы, пищеблоки и т. п.). В настоящее время в связи с появлением подогреваемых полов круг помещений, где целесообразно применять керамические плитки для полов, будет расширяться.

Облицовка керамикой – один из самых экономически эффективных видов отделки фасадов и интерьеров зданий. Хотя первоначальная стоимость такой облицовки выше многих других видов отделки, но с учетом очень высокой долговечности керамики, в конечном счете, керамическая облицовка оказывается выгоднее. К несомненным достоинствам такой облицовки необходимо отнести архитектурную выразительность и экологичность.

5. Что представляет собой керамзит, и где его применяют?

Керамзит – это легкий пористый строительный материал ячеистого строения в виде гравия (иногда в виде щебня или песка), универсальный экологически чистый утеплитель.

Преимущественно керамзит применяют в качестве заполнителя для легких бетонов и в качестве теплоизоляционного материала в виде засыпок.

В зависимости от размера зерен керамзит делят на керамзитовый песок и керамзитовый гравий. Керамзитовый песок все чаще используется в качестве «сухой засыпки». Также существует керамзитовый щебень, который получают путем дробления керамзитового гравия.

Свойства керамзита: высокая прочность, хорошая тепло- и звукоизоляция, морозоустойчивость, влагостойкость и огнеупорность, химическая инертность, экологическая чистота, долговечность.

Применение керамзита.

Теплоизоляция кровли и создание уклона плоских крыш, газонов на террасах. Керамзит обеспечивает высокие тепло- и звукоизоляцию, является экологически чистым, пожаробезопасным и долговечным материалом, с его использованием не возникает проблем с «точкой росы» и конденсацией влаги. Нет ничего проще, чем теплоизоляция плоской кровли с использованием керамзита. На железобетонные плиты производится засыпка утеплителя, а сверху укладывается рулонный рубероидный ковер.

В северных европейских странах керамзит используют даже для защиты плоских крыш. На рулонный ковер производится засыпка керамзитом, на который укладывается тротуарная плитка. Срок службы данной кровли, не требующей ремонта, увеличивается в несколько раз, так как рулонный ковер защищен от прямого атмосферного воздействия.

Производство сверхлёгкого бетона и лёгких керамзитобетонных блоков . Керамзитобетон сочетает в себе свойства утеплителя и конструкционного материала, а так же, керамзитобетонные блоки обладают очень низким коэффициентом водопоглощения, что благоприятно влияет на долговечность и морозоустойчивость конструкций, выполненных с их помощью. Керамзит и стеновые керамзитобетонные блоки нашли широкое применение во многих странах. Почти все европейские здания выполнены с использованием этих материалов. Блоки керамзитобетонные совершенно безопасны для здоровья человека. Керамзитобетон используется в любых помещениях.

Теплоизоляция и звукоизоляция полов и перекрытий. Теплоизоляция и уменьшение глубины закладки фундаментов. Теплоизоляция грунта. Благодаря своим техническим характеристикам керамзит нашел самое широкое применение для теплоизоляции полов и фундамента, межэтажных перекрытий, а также крыш и мансард.

Использование керамзита хорошо подходит для теплоизоляции пола по грунту или в качестве «ровнителя» при работе с черновым полом, а также для теплоизоляции фундамента, что позволяет уменьшить глубину его заложения. Этот материал хорошо подходит для устройства теплоизоляции по грунту, когда под полом первого этажа есть достаточно много места. Есть еще один немаловажный момент при строительстве малоэтажных зданий с использованием керамзита – в данном материале не живут грызуны.

Существенно снизить глубину промерзания фундамента можно, уложив в грунт, вокруг дома, утеплитель на ширину 1,5 м от стены, под отмосткой. Завернутая в полиэтилен смесь керамзита с крупным песком могут уменьшить глубину промерзания на 0,5–0,8 м. Такой подход особенно будет полезен для тех, у кого близки грунтовые воды, и для тех, кто уже построил дом, но не обеспечил требуемую глубину заложения фундамента.

Теплоизоляция и дренаж в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах. Гидропоника, создание оптимального микроклимата для корневой системы растений. Свойства керамзита позволяют использовать его в качестве керамзитового дренажа или в качестве активного субстрата для гидропоники. Избыток влаги керамзит берёт на себя, а при недостатке влаги – отдаст корневой системе.

Домашние цветы хорошо себя чувствуют в керамзите – вспученной глине, чья пористая структура позволяет сохранять необходимые растению запасы воды, воздуха и питательных веществ.

Керамзит химически инертен, имеет нейтральный PH, не деградирует и не имеет запаха. Керамзит может использоваться как добавка для вентилирования тяжёлых глинистых почв, что позволяет растениям получить большее количество кислорода. Керамзит всё больше и больше используется в гидрокультуре, и наиболее удобном методе выращивания тепличных растений. При этом методе почва для тепличных растений просто заменена на керамзитовые гранулы (керамзитовый дренаж).

Гидропоника – метод значительно менее трудоёмкий по сравнению с традиционным. Полив и подкормка осуществляется регулярно, но нечасто один раз в 3–4 месяца. Гидропонный способ выращивания комнатных растений намного чище почвенного. В переувлажнённой земле создаются условия для развития различных бактерий, вызывающих аллергию у чувствительных людей. Растение в красивом высоком поддоне украсит интерьер дома и значительно улучшит его микроклимат за счёт более сильного испарения влаги.

6. Из каких сырьевых материалов изготовляют стекло и каковы его свойства?

Стекло – неорганическое изотропное вещество, материал, известный и используемый с древнейших времён. Существует и в природной форме, в виде минералов (обсидиан – вулканическое стекло), но в практике – чаще всего, как продукт стеклоделия – одной из древнейших технологий в материальной культуре. В практике присутствует огромное число модификаций, подразумевающих массу разнообразных утилитарных возможностей, определяющихся составом, структурой, химическими и физическими свойствами.

Стеклом называются все аморфные тела, получаемые путем переохлаждения расплава, независимо от их химического состава и температурной области затвердевания, и обладающие механическими свойствами твердых тел, причем процесс перехода из жидкого состояния в стеклообразное должен быть обратимым.

Исходными материалами для получения искусственной стекольной массы являются кварцевый песок, кальцинированная сода, поташ, сульфат натрия, мел и известняк, карбонат магния, доломит, карбонат бария, натриевая и калиевая селитры.

Основным компонентом стекла является двуокись кремния – кремнезем, температура плавления которого равна 1728°С. Содержание окиси кремния в стекле составляет 50–85%, а в кварцевом стекле 98,8–99,9%. Кремнезем (SiO2 ) вводят в виде кварцевого песка, молотых кварцитов или песчаников. Основное требование к кремнеземистому сырью – минимальное количество примесей, особенно оксидов железа. Это основной стеклообразующий оксид, повышающий тугоплавкость и химическую стойкость стекла.

Глинозем (А12 О3 ) поступает в сырьевую шихту в виде полевых шпатов и каолина. Его влияние на свойства стекла аналогично действию SiO2 .

Оксид натрия (Na2 O) вводят в стекло в виде соды и сульфата натрия. Он понижает температуру плавления стекла, повышает коэффициент термического расширения и уменьшает химическую стойкость.

Оксиды кальция (СаО) и магния (MgO) вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

В специальные стекла вводят оксиды бора, свинца, бария и др.

Вспомогательные сырьевые материалы делятся по своему назначении на следующие группы: осветлители – вещества, способствующие удалению из стекломассы газовых пузырей; обесцвечиватели – вещества, обесцвечивающие стекольную массу; глушители – вещества, делающие стекло непрозрачным. Красители для стекла могут быть молекулярными, полностью растворяющимися в стекломассе, и коллоидными, равномерно распределяющимися в стекломассе в виде мельчайших частиц. К первым относятся соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневый и сине-зеленые тона), а ко вторым – металлическое золото (рубиновый), серебро (желтый), селен (розовый).

Свойства стекла . Силикатные стекла отличаются необычным сочетанием свойств, прозрачностью, абсолютной водонепроницаемостью и универсальной химической стойкостью. Все это объясняется спецификой состава и строения стекла.

Плотность стекла зависит от химического состава и для обычных строительных стекол составляет 2400...2600 кг/м3 . Высокой плотностью отличаются стекла, содержащие оксид свинца («богемский хрусталь») — более 3000 кг/м3 . Пористость и водопоглощение стекла практически равны 0 %.

Стекло в строительных конструкциях чаще подвергается изгибу, растяжению и удару и реже сжатию, поэтому главными показателями, определяющими его механические свойства, следует считать прочность при растяжении и хрупкость.

Теоретическая прочность стекла при растяжении – (10...12)•103 МПа. Практически же эта величина ниже в 200...300 раз и составляет от 30 до 60 МПа. Это объясняется тем, что в стекле имеются ослабленные участки (микронеоднородности, дефекты поверхности, внутренние напряжения). Чем больше размер стеклоизделий, тем вероятнее наличие таких участков. Сильно снижают прочность стекла на растяжение царапины, на этом основана резка стекла алмазом.

Прочность стекла при сжатии высока – 900... 1000 МПа, т. е. почти как у стали и чугуна. В диапазоне температур от –50 до +70°С прочность стекла практически не изменяется.

Хрупкость – главный недостаток стекла. Основной показатель хрупкости – отношение модуля упругости к прочности при растяжении E/Rp. У стекла оно составляет 1300...1500. Кроме того, однородность строения стекла способствует беспрепятственному развитию трещин, что является необходимым условием для проявления хрупкости.

Твердость стекла, представляющего собой по химическому составу вещество, близкое к полевым шпатам, такая же, как у этих минералов, и в зависимости от химического состава находится в пределах 5...7 по шкале Мооса.

Оптические свойства стекла характеризуются светопропусканием (прозрачностью), светопреломлением, отражением, рассеиванием и др. Обычные силикатные стекла, кроме специальных, пропускают всю видимую часть спектра (до 88...92 %) и практически не пропускает ультрафиолетовые и инфракрасные лучи. При изменении угла падения света с 0 до 75° светопропускание стекла уменьшается с 90 до 50 %.

Теплопроводность различных видов стекла мало зависит от их состава и составляет 0,6...0,8 Вт/(м•К), что почти в 10 раз ниже, чем у аналогичных кристаллических минералов.

Коэффициент линейного температурного расширения (КЛТР) стекла относительно невелик (для обычного стекла 9•10-6 К-1). Но из-за низкой теплопроводности и высокого модуля упругости напряжения, развивающиеся в стекле при резком одностороннем нагреве (или охлаждении), могут достигать значений, приводящих к разрушению стекла. Это объясняет относительно малую термостойкость (способность выдерживать резкие перепады температур) обычного стекла. Она составляет 70...90° С.

Звукоизолирующая способность стекла довольно высока. Стекло толщиной 1 см по звукоизоляции приблизительно соответствует кирпичной стене в полкирпича – 12 см.

Химическая стойкость силикатного стекла – одно из самых уникальных его свойств. Стекло хорошо противостоит действию воды, щелочей и кислот (за исключением плавиковой и фосфорной). Объясняется это тем, что при действии воды и водных растворов из наружного слоя стекла вымываются ионы Na+ и Са++ и образуется химически стойкая пленка, обогащенная SiO2 . Эта пленка защищает стекло от дальнейшего разрушения.

Заключение

Морозостойкость – свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности.

Методы определения морозостойкости. Базовые – первый (для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий) и второй (для бетонов дорожных и аэродромных покрытий); ускоренные при многократном замораживании и оттаивании – второй и третий; ускоренные при однократном замораживании – четвертый (дилатометрический) и пятый (структурно-механический).

Изверженные горные породы применяемые в строительстве подразделяют на глубинные, излившиеся и обломочные.

Основной причиной разрушения природных каменных материалов в строительных конструкциях является физико-химическое воздействие воды, которое проявляется в растворяющей способности воды, особенно если она содержит растворенные газы (СО2 , SО2 и др.); в замерзании воды в порах и трещинах, вызывающее внутреннее напряжение.

Все мероприятия по защите каменных материалов от разрушения направлены на предохранение их от воздействия воды и на повышение поверхностной плотности. Эти меры могут быть конструктивными и физико-химическими.

Керамика в роли отделочного материала применяется издавна и широко. Это объясняется как декоративностью керамики, так и ее стойкостью и долговечностью. Облицовка керамикой не только придает декоративность, но и защищает конструкцию от внешних воздействий. Различают отделочную керамику для наружной и внутренней облицовки, а также для покрытия полов. Для каждой области применения используют керамику с различным строением черепка и соответственно с разными свойствами.

Керамзит – это легкий пористый строительный материал ячеистого строения в виде гравия (иногда в виде щебня или песка), универсальный экологически чистый утеплитель.

Преимущественно керамзит применяют в качестве заполнителя для легких бетонов и в качестве теплоизоляционного материала в виде засыпок.

Стекло – неорганическое изотропное вещество, материал, известный и используемый с древнейших времён. Исходными материалами для получения искусственной стекольной массы являются кварцевый песок, кальцинированная сода, поташ, сульфат натрия, мел и известняк, карбонат магния, доломит, карбонат бария, натриевая и калиевая селитры.

Силикатные стекла отличаются необычным сочетанием свойств, прозрачностью, абсолютной водонепроницаемостью и универсальной химической стойкостью.

Литература

1. Айрапетова Г.А., Несветаева Г.В. Строительные материалы. Учебно-справочное пособие (Серия «Строительство».) - Ростов Н/Д: изд-во «Феникс», 2004. - 608 с.

2. Алексеев В. С. Материаловедение: конспект лекций / В. С. Алексеев. - М.: Эксмо, 2008. - 160 с.

3. Барташевич, А. А. Материаловедение: учебное пособие / А. А. Барташевич, Л. М. Бахар. - Ростов н/Д. : Феникс, 2004. - 352 с.

4. Горбунов, Г. И. Основы строительного материаловедения (состав, химические связи, структура и свойства строительных материалов): учебное пособие для вузов – М.: Ассоциация строительных вузов, 2002. - 168 с.

5. Горчаков Г.Н. Баженов Ю.М. Строительные материалы. Учеб. Для вузов. (ред. Строительные материалы и контрукции) – М.: Строиздат, 1986.- 688с.

6. Домокеев А.Г. Строительные материалы. Учебник. – М.: Высш. школа, 1982.- 383с.

7. Елизаров Ю. Д. Материаловедение для экономистов: учебник / Ю. Д. Елизаров, А. Ф. Шепелев. - Ростов н/Д: Феникс, 2002. - 576 с.

8. Материаловедение: учебник для вузов / ред.: А. А. Арзамасов, Г. Г. Мухин. - 5-е изд., стереотип. - М.: МГТУ им. Н. Э. Баумана, 2003. - 648 с.

9. Материаловедение и технология конструкционных материалов: учебник для студ. вузов / ред.: А. А. Арзамасов, А. А. Черепахин. - М.: Академия, 2007. - 448 с.

10. Рыбьев И. А. Строительное материаловедение: учебное пособие для студен. вузов – М.: Высш. шк., 2002. - 701 с.

11. Строительные материалы (Материаловедение. Строительные материалы): учебник / В. Г. Микульский [и др.]; - М.: Ассоциация строительных вузов, 2004. - 536 с.