| Скачать .docx |

Реферат: Проектирование подъемника

3. Конструкторская часть. 3.1 Обзор аналогов.

Рис.3.1. Электромеханический подъемник ПП-5 грузоподъемностью 4,5т. Привод ходового винта от червячного редуктора. В конструкции мотор - редуктора применено червячное колесо из малошумящего полиамида. Каретка с закреплёнными на ней поворотными балками перемещается в колонне на роликах повышенной износостойкости и с малым коэффициентом трения. Рабочие гайки выполнены из полиамида повышенной прочности и износостойкости. Многоуровневая система безопасности. Особым достоинством этого подъёмника является малая занимаемая площадь при хранении, а также |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лис т | |||||

| Из м | Лис т | № докум. | Подп. | Да т | ||

возможность организации рабочего места на любом свободном месте. Устанавливается на полу с допускаемым удельным давлением на него более 10 кг/см2 . 3.1.2. Подъемник ПП-6 передвижной автомобильный позволяет осуществлять подъем несколькими способами: за колеса, за колеса и за раму или лонжероны, только за раму или лонжероны. Возможен подъем практически всех типов автомобилей снаряженной массой не более 4,5 тонн и диаметром колесного диска от 20 до 22дюймов.

Комплектуется двумя балками для поднятия автомобилей за раму с двумя типами опорных подхватов и специальными накладками, закрепляемыми на лапах каретки. Накладки позволяют осуществлять подъем автомобилей с диаметрами колес от 12 до 15 дюймов или от 15 до 17 дюймов. Возможность быстрого освобождения занимаемой подъемником площади и установки его в любом месте. Устанавливается на полу с допускаемым удельным давлением более 10 кг/см2 . |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лис т | |||||

| Из м | Лис т | № докум. | Подп. | Да т | ||

3.1.3. Ножничный подъемник RAV 709. Основные особенности этого подъемника: гидравлическая система синхронизации, работающая независимо от распределения веса; подвижные соединения смазываются автоматически; платформы покрыты стальными листами с оребрением, что гарантируетхорошее сцепление транспортного средства с платформами; звуковая сигнализация, срабатывающая в финальной стадии опускания подъемника; специальные поршни, облегчающие старт подъема и амортизирующие опускание подъемника.

Рис.3.3. Ножничный подъемник RAV 709 грузоподъемностью 9,0т. 3.1.4. Подъемник двухстоечный электромеханический портального типа SDE2250LIK SPACE. Изобретение относится к области гаражного оборудования, а более конкретно к подъемникам автомобилей, и может быть использовано в автотранспортных предприятиях и на станциях технического обслуживания при ремонте автомобилей. Электронная синхронизации обеспечивает одинаковый уровень подъема обеих лап: разница по высоте не превышает 20мм. На этом подъемнике обеспечивается ассиметричное расположение машины, что облегчает открытие дверей. Так же как и в предыдущем подъемнике в данном примере используется система автоматической постоянной смазки гайки при подъеме и опускании. |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лис т | |||||

| Из м | Лис т | № докум. | Подп. | Да т | ||

Рис.3.4.Электромеханический подъемник SDE2250LIK SPACE грузоподъемностью3,5т. 3.1.5. Подъемник П180Е-13 относится к подъемно-транспортному оборудованию, а именно к гаражному оборудованию, и используется для вывешивания автомобилей при техническом обслуживании и ремонте. Цель изобретения - повышение производительности работ на подъемнике. Подъёмник специально разработан для подъема автомобилей «Газель» и всех её модификаций.На подъёмнике также можно поднимать автомобили с кузовами установленными на раму и легковые автомобили.Подъём автомобилей «Газель» и рамных автомобилей осуществляется с передней и задней частей автомобиля за раму или лонжероны. Привод ходового винта от червячного редуктора. В конструкции мотор-редуктора применено червячное колесо из малошумящего полиамида. |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||

| Из м | Лист | № докум. | Подп. | Дат | ||

Рис.3.5. . Подъемник П180Е-13 грузоподъемностью 5,0т. Каретка с закреплёнными на ней поворотными балками перемещается в колонне на ползунах повышенной износостойкости и с малым коэффициентом трения скольжения. Рабочие гайки выполнены из полиамида повышенной прочности. Ходовые винты подъёмника выполнены методом накатки увеличивающим срок их службы. Подъёмник оснащён концевыми выключателями нажимного действия, ограничивающими ход каретки вверх и вниз. Многоуровневая система безопасности. Особым достоинством этого подъёмника является малая занимаемая площадь при хранении, а также возможность организации рабочего места на любом свободном месте. Устанавливается на полу с допускаемым удельным давлением на него более 10 кг/кв2 . |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||

| Из м | Лист | № докум. | Подп. | Дат | ||

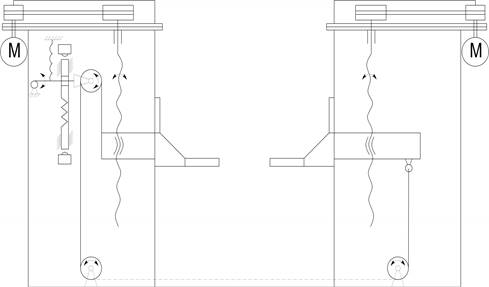

3.1.6. Описание проектируемого объекта. Подъемник электромеханический грузоподъемностью 4т. Изобретение относится к подъемно-транспортному оборудованию, в частности к подъемникам для вывешивания автомобилей. Цель изобретения -упрочнение конструкции. Цель достигается благодаря подпружиненному фиксатору положения толкателя, который выполнен с пазом. Указанная кинематическая связь включает в себя подпружиненный рычаг, шарнирно закрепленный на основании , а средней частью размещенный в пазу толкателя с возможностью ограниченного перемещения относительно последнего. Один из блоков трособлочного укреплен на свободном конце рычага, а другой – на основании, причем концы трособлочного механизма закреплены на каретках.

Рис.3.6.Схема подъемника электромеханического грузоподъемностью 4т. |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||

| Из м | Лист | № докум. | Подп. | Дат | ||

На рис.3.6. изображена схема подъемника. Подъемник состоит из стоек 1 и 2. На каждой стойке смонтированы самостоятельные электромеханические приводы 3и4, каждый из которых выполнен из электродвигателей 5и6 посредством ременных передач 7 и 8, соединенных с винтами 9 и 10,несущими каретками 11 и 12 с балками 13 для подхвата автомобиля. Фиксатор 18 фиксирует положение толкателя, расстояние между каретками изменяется. Следовательно, рычаг перемещения двигается в пазу. Происходит выравнивание положения кареток. Рычаг упирается в нижний торец паза толкателя и перемещает толкатель. Упор толкателя освобождает кнопку микропереключателя. При отставании каретки 11 стойки1 при подъеме блок 14 перемещается вверх и поворачивает рычаг 17. При этом рычаг 17 перемещает толкатель 15 вверх. Последний выключает кнопку выключателя 16 и выключает электропривод 4 стойки 2.начинается процесс выравнивания. Так как расстояние между каретками 11 и 12 начинает меняться, блок 14 под действием натяжения троса перемещается вниз. Толкатель 15 будучи зафиксирован фиксатором 18 в крайнем верхнем положении, выключает кнопку выключателя 16 до тех пор, пока рычаг 17 перемещается в пазу. Рычаг 17 перемещает толкатель 15 вниз и освобождает кнопку микропереключателя 16. Двигатель 4 стойки 2 включается. Толкатель 15 зафиксируется в среднем положении. В случае отставания каретки 12 от каретки 11 блок 14 под действием натяжения троса переместится вниз и переместит толкатель 15 до упора в кнопку выключателя 19. электродвигатель 5 включится. Толкатель 15 зафиксируется в среднем положении. При возникновении рассинхронизации при опускании механизм работает в обратной последовательности. При обгоне каретки 11 кареткой 12, отключается электродвигатель 6.а при обгоне кареткой 11 каретки 12 – электродвигатель 5. |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||

| Из м | Лист | № докум. | Подп. | Дат | ||

3.2.Расчет привода подъемника 3.2.1. Расчет передачи винт-гайка.

Рис.3.7.Кинематическая схема подъемника. Передача винт-гайка служит для преобразования вращательного движения в поступательное. При этом вращение закрепленной от осевых перемещений гайки вызывает поступательное перемещение винта, или вращение закрепленного от осевых перемещений винта приводит к поступательному перемещению гайки. Возможность преобразования поступательного движения во вращательное в силовых передачах вследствие низкого КПД не используют. Достоинства передачи винт-гайка: 1. Возможность создания больших осевых сил, значительный выигрыш в силе (вследствие клинового действия резьбы). 2.Возможность получения медленного поступательного перемещения с высокой точностью. 3.Малые габариты при высокой несущей способности. Передачи винт-гайка применяют в станкостроении (механизму подачи), авиастроении (механизмы управления), в точных измерительных приборах (механизму делительных перемещений), в приводах нажимных устройств прокатных станов и др. В качестве ведущего звена в передаче используют как винт, так и гайку. Материалы винта и гайки должны представлять антифрикционную пару, т.е. |

||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||

| Из м | Лист | № докум. | Подп. | Дат | ||

быть износостойкими и иметь малый коэффициент трения. Выбор марки материала зависит от назначения передачи, условий работы и способа обработки резьбы. Винты изготовляют из сталей марок 50, 40ХГ, У10, 18XГТ и др. В ответственных передачах для повышения износостойкости применяют закалку винтов до твердости не менее 45HRC с последующим шлифованием резьбы. Гайки ответственных передач изготовляют из оловянных бронз марок БрО10Ф1, БрОбЦбСЗ и др., а в тихоходных слабонагруженных передачах - из антифрикционных чугунов марок ЛВЧ-1, АКЧ-1 или серого чугуна С420 [4]. Рис.3.8.Расчетная схема витка резьбы. Принимаем материал винта сталь 18XГТ. Обработка азотирование обеспечивает высокую износостойкость и минимальное деформирование при упрочнении. Материал гайки бронза оловянная БрО10Ф1.

Рис.3.9. Резьба трапецеидальная. |

||||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | |||||||

| Из м | Лист | № докум. | Подп. | Дат | ||||

d - наружный диаметр резьбы винта (номинальный диаметр резьбы); d3 - - внутренний диаметр резьбы винта по впадине; d2 - средний диаметр (ширина канавки равна ширине витка); Р - шаг; H1 - рабочая высота профиля. Для большего выигрыша в силе и обеспечения самоторможения применяем однозаходную трапецеидальную резьбу. Основным видом отказа передачи винт-гайка скольжения является изнашивание резьбы. Возможный отказ - потеря устойчивости длинных сжатых винтов. При определении размеров передачи исходят из основного критерия работоспособности – износостойкости [4]:

где m

– число витков в гайке высотой Н: Формула для проектировочного расчета передачи винт – гайка скольжения:

где ψH - коэффициент высоты гайки; 1,2 ... 2,5. (большие значения для резьб меньших диаметров); ψh - коэффициент рабочей высоты профиля резьбы; для трапецеидальной резьбыψh =0,5. Допускаемое давление [P ]изн в резьбе для пар: закаленная сталь-бронза 10... 15 МПа; незакаленная сталь-бронза 7 ... 8 МПа; незакаленная сталь-чугун 2...5 МПа.

По таблицам стандарта выбираем резьбу Трап 34x6 ГОСТ 9484-83: d= 34мм; р = 6мм; d 1 = 28мм; d 2 = 31мм; d 3 = 27мм; H 1 = 0,5p = 3мм. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

Выбор шага резьбы в данном случае зависит от соблюдения условия торможения ψ > φ . Принимая для смазанного винта f = 0,1 , получаем: φ

= arctg

f

= ψ

= arctg

Так как стержень винта работает на сжатие и имеет большую свободную длину, его необходимо проверить, на прочность с учетом устойчивости по формуле:

Для материала винта, принимая коэффициент запаса прочности δ=2, получаем

Коэффициент уменьшения допускаемых напряжений К для сжатых стержней выбирают в зависимости от гибкости λ:

Здесь, учитывая наличие зазоров в закреплении винта, принято μ = 1 (шарнирное закрепление концов); для круглого сечения радиус инерции:

При этом, Определим к. п. д. пары винт-гайка по формуле:

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.2.2. Выбор электродвигателя. Электродвигатель выбираем исходя из крутящего момента развиваемом на передаче винт-гайка [4]:

Электродвигатель принимаем трехфазный асинхронный короткозамкнутый серии 4А закрытый, обдуваемый, со синхронной частотой вращения 750 об/мин 4A4112МВ8УЗ с параметрами РДВ =3,0 кВт, и скольжением 2,6%, как у имеющихся аналогов выпускаемых предприятиями [4]. Угловая скорость:

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.2.3. Расчет параметров клиноременной передачи. Ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением и передающего окружное усилие с помощью трения. Основные достоинства клиноременной передачи [4]: 1. Плавность работы - смягчение толчков, бесшумность. 2. Возможность работы с высокими частотами вращения. 3. Малая стоимость. Передаточное отношение клиноременной передачи: i i = 76,46 / 30 = 2,56. По номограмме в зависимости от частоты вращения меньшего шкива клиноременной передачи и передаваемой мощности РДВ =3,0 кВт принимаем сечение клинового ремня Б. Вращающий момент электродвигателя:

Диаметр меньшего шкива определяем по эмпирической формуле:

Принимаем d1 = 125мм = 0,125м. Диаметр большего шкива:

где

Принимаем d2 = 315мм по ГОСТ 17383-83. Межосевое расстояние аР :

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

где T0 = 10,5мм - высота сечения ремня. Принимаем межосевое расстояние Расчетная длина ремня Lр :

Принимаем длину ремня

где

Количество ремней в передаче z = 3, как у имеющихся конструкций. Ширина шкивов

где

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.2.4. Расчет подшипников. Упорный шариковый подшипник предназначен для восприятия односторонних осевых нагрузок. Хорошо работает на вертикальных валах. Подшипники качения подвержены нагрузкам без вращения. К таким подшипникам относятся подшипники грузоподъемных машин. Их выбирают по статической грузоподъемности [4]:

где fc = 5 - коэффициент для упорных шариковых подшипников; z - число тел качения; d ш -диаметр шарика, мм; β - номинальный угол контакта, град.

где D = 60мм - посадочный диаметр в корпус; d = 40мм - посадочный диаметр на вал.

Приведенная осевая нагрузка:

где А - осевая нагрузка; Кб - коэффициент безопасности; КТ -температурный коэффициент. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

Выбираем подшипник упорный шариковый тип 8000 ГОСТ 68740-75. Условное обозначение 8108. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.2.5. Прочностной расчет предлагаемого приспособления. Нагрузка распределяется на оси цилиндра, поэтому проверять надежность приспособления будем следующими методами: 1) проверка цилиндра приспособления на сжатие; 2) проверка резьбы приспособления на смятие. Проверка цилиндра приспособления на сжатие. Определим наибольшую величину груза Q, который может быть поднят подъемником при помощи предложенного приспособления, не учитывая прочности самого подъемника [4]. Определим значение допустимых усилий в цилиндре приспособления:

где S

- площадь поперечного сечения цилиндра приспособления,S

=7088,2 мм2

.

Из результата видно, что приспособление не только выдержит массу автомобиля ГАЗель (3,5 т), но и имеет огромный ресурс работы. Проверка резьбы приспособления на смятие. Характеристика резьбы[4]: - Резьба общего назначения, треугольная, однозаходная ГОСТ 9150-59; - шаг резьбы Р = 3,5мм; -наружный диаметр резьбы винта d = 30мм; -внутренний диаметр резьбы винта d 1 = 26,211мм; -средний диаметр резьбы винта и гайки d 2 = 27,73мм; -высота гайки Н = 100мм; -высота резьбы h = 1,89мм; -материал - Ст. 3. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

Из условия износостойкости резьбы по напряжениям смятия:

где F - сила, действующая на резьбу винта и гайки, d 2 - средний диаметр резьбы винта и гайки, d 2 = 27,73мм; h - высота резьбы, h = 1,89мм; z - число рабочих витков. Так как используем два приспособления к подъемнику то силу, действующую на резьбу винта и гайки, найдем следующим образом:

где G - нагрузка, действующая на подъемник.

Число рабочих витков находится следующим образом:

где Н - высота гайки или глубина ввинчивания вита в деталь, H = 100мм; Р - шаг резьбы, для резьбы М30х3,5, Р = 3,5мм [1].

Допускаемое напряжение при смятии находится по формуле:

где [σ см ] - предел прочности материала, для Ст. 3 [σ см ] = 200 H/мм2 [1]; n - коэффициент запаса,n = 1,5.

Подставив данные в формулу (25) получим напряжение смятия:

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

Напряжение смятия полностью удовлетворяет условию износостойкости резьбы по напряжениям смятия и имеет достаточный ресурс работы. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.2.6. Проверочный расчет подъемного рычага подъемника на изгиб. Проверочный расчет подъемного рычага подъемника на изгиб ведем по расчету балки. Из условия прочности балки [4]

где Wx - момент сопротивления, мм3 ;

где n - коэффициент запаса, n = 1,5. Изгибающий момент находим по формуле:

где G 1 - сила, прикладываемая к балке; L - плечо, равное длине подъемного рычага подъемника, L = 1,5м. Сила, действующая на подъемник равна произведению массы автомобиля на ускорение свободного падения:

Так как у подъемника 4 подъемных рычага то сила действующая на 1 подъемный рычаг будет равна:

Подставив данные в формулу (3.32) получим:

Подставив данные в формулу (3.32) получим наибольший изгибающий момент:

Так как сечение балки - полый прямоугольный брус, то расчет момента сопротивления ведем по формуле:

|

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

где b - ширина наружной стенки бруса, b = 150м; h - высота наружной стенки бруса, h = 100м; b 0 - ширина внутренней стенки бруса, b 0 = 140м; h 0 - высота внутренней стенки бруса, h 0 = 90м. Подставив данные в формулу (3.34) получим момент сопротивления:

Допускаемое напряжение при изгибе находим по формуле:

где Т.к. балка выполнена из металла Сталь 45, то n - коэффициент запаса,n = 1,5.

Подставив данные в формулу (3.31) получим напряжение при изгибе

Допускаемое напряжение удовлетворяет условию прочности и даже имеет не большой запас. Следовательно, подъемник выдержит массу автомобиля ГАЗель, и будет обладать достаточным ресурсом работы. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.3. Общие требования охраны труда и техники безопасности. Оборудование должно быть установлено на фундамент или прочное основание, тщательно выверено и надежно закреплено. Вновь установленное или вышедшее из капитального ремонта оборудование может быть пущено в работу только после приемки его начальника цеха или инженера по техники безопасности. Все действующее оборудование должно находиться в полной исправности. Ограждения и защитные устройства должны быть установлены на месте и соответствующим образом закреплены. Работа на неисправном оборудовании, при отсутствии или неисправности ограждении запрещается. При уходе рабочею от оборудования, последний должен быть отключен, а инструмент отведен от обрабатываемой детали. Ремонт и смазка подъемника во время работы запрещена. Каждый подъемник должен иметь индивидуальный привод. При необходимости пользования трансмиссионными передачами они должны отвечать требованиям правил безопасности по устройству и эксплуатации. Кнопки электрических пусковых устройств должны быть защищены от попадания пыли масла на контакты и быть утоплены в корпусе пусковой коробки на 3...5 мм или снабжены предохранительными устройствами, исключающими возможность случайного включения. Металлические кожухи пусковых устройств должны быть заземлены. Подъемные устройства должны быть оснащены приспособлениями, обеспечивающими надежное удержание предмета, а также удобный и безопасный подъем и установку. Наружная электропроводка должна быть хорошо защищена от механического и химического воздействия в целях недопущения повреждения или увлажнения ее изоляции. |

|||||||

| ЭАТ.07.24.00.00.00 ПЗ | Лист | ||||||

| Из м | Лист | № докум. | Подп. | Дат | |||

3.1.1.

Подъемник ПП-5 относится к классу электромеханических подкатных подъемников. Максимальная грузоподъемность 4,5 тонны. Подъемник специально разработан для подъема грузовых автомобилей. Подхватывающие элементы увеличенной длины и грузоподъемности позволяют производить подъем грузовиков среднего класса за раму с боков, как легковой автомобиль. Кроме того данный подъёмник позволяет производить подъём практически всех рамных автомобилей за передние и задние свесы рамы или лонжероны, т.е. с передней и задней части автомобиля. Сравнительно малая минимальная высота подъёма позволяет производить подъём легковых автомобилей, джипов и другой спецтехники.

3.1.1.

Подъемник ПП-5 относится к классу электромеханических подкатных подъемников. Максимальная грузоподъемность 4,5 тонны. Подъемник специально разработан для подъема грузовых автомобилей. Подхватывающие элементы увеличенной длины и грузоподъемности позволяют производить подъем грузовиков среднего класса за раму с боков, как легковой автомобиль. Кроме того данный подъёмник позволяет производить подъём практически всех рамных автомобилей за передние и задние свесы рамы или лонжероны, т.е. с передней и задней части автомобиля. Сравнительно малая минимальная высота подъёма позволяет производить подъём легковых автомобилей, джипов и другой спецтехники. Рис.3.2. Электромеханический четырехстоечный подъемник ПП-6 грузоподъемностью 4,5т.

Рис.3.2. Электромеханический четырехстоечный подъемник ПП-6 грузоподъемностью 4,5т.

В винтовой передаче данной конструкции главная гайка и контргайка выполнены из бронзы, без использования пластика, что обеспечивает надежность и долговечность.

В винтовой передаче данной конструкции главная гайка и контргайка выполнены из бронзы, без использования пластика, что обеспечивает надежность и долговечность.

Подъемник содержит 2 стойки, на каждой из которых смонтированы подвижные каретки с приводом, и механизмом синхронизации перемещения кареток. Механизм синхронизации включает в себя смонтированный на одной из стоек одноплечий подпружиненный рычаг с блоком 14 на свободном конце, одноветвовую трособлочную систему, концы которой соответственно закреплены на каретках, подвижный толкатель с пазом в средней части, фиксатор положений толкателя и выключатели 16,19, при этом средняя часть рычага расположена в пазу толкателя с гарантированным зазором.

Подъемник содержит 2 стойки, на каждой из которых смонтированы подвижные каретки с приводом, и механизмом синхронизации перемещения кареток. Механизм синхронизации включает в себя смонтированный на одной из стоек одноплечий подпружиненный рычаг с блоком 14 на свободном конце, одноветвовую трособлочную систему, концы которой соответственно закреплены на каретках, подвижный толкатель с пазом в средней части, фиксатор положений толкателя и выключатели 16,19, при этом средняя часть рычага расположена в пазу толкателя с гарантированным зазором.