| Скачать .docx |

Реферат: Керамических изделий

Введение

Значение промышленности строительных материалов в нашей стране огромно – от уровня производства их всецело зависят темпы и качество строительных работ.

Главными направлениями технического прогресса промышленности строительных материалов являются: создание новых и совершенствование существующих технологических процессов, обеспечивающих получение продукции с минимальными затратами энергетических, материальных и трудовых ресурсов; получение новых видов строительных материалов и изделий с заданными свойствами, отвечающими самым высоким требованием строительства; широкое внедрение малоотходных и безотходных технологий, использование вторичных продуктов производства.

Качественные характеристики будущей постройки напрямую зависят от материала, выбранного для возведения и облицовки ограждающих конструкций. В современном строительстве, при возведении стен, традиционно используют два основных вида материала: стеновые бетонные и стеновые керамические. Последний вид, бесспорно, является наиболее востребованным и популярным, благодаря своим великолепным эксплуатационным качествам и богатому разнообразию. Конструкции, возведенные из керамических материалов, не подвержены горению и воздействию химической среды. На них не влияют погодные условия, напротив, такие стеновые конструкции не поддаются гниению и имеют отличные морозостойкие и теплоизоляционные свойства. При этом они долговечны и внешне привлекательны.

Стеновые керамические материалы являются одними из наиболее древних строительных материалов, использующихся для возведения стен. По прошествии веков принцип производства и их внешний вид мало изменился, претерпев лишь некоторую качественную и конструктивную модернизацию. Искусственные каменные материалы изготавливают из легкоплавкого глиняного сырья, иногда с использованием различных добавок. Сегодня стеновые керамические материалы представлены различными видами кирпича и камня для строительных и облицовочных работ.

Историческая справка

В древней Руси кирпич появился в Х в., что связано с влиянием византийской культуры. Наиболее массово его стали применять с конца столетия. В результате крещения Руси в 988 году со священниками из Византии приехали и строители, привезшие секрет производства кирпичей. Первой кирпичной постройкой в древней Руси была Десятинная церковь в Киеве, в Москве первые кирпичные дома были сооружены в 1450 г. А в 1475 г. был построен первый в России кирпичный завод. До этого производство кирпича было в основном развито при монастырях. В 1485—1495 гг. кирпич использовался при перестройке Московского Кремля. Ярким примером использования кирпичного строительства в России времён Иоанна III стало строительство стен и храмов Московского Кремля, которым заведовали итальянские мастера. "...и кирпичную печь устроили за Андрониковым монастырём, в Калитникове, в чём ожигать кирпич и как делать, нашего Русскаго кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножем невозможно расколупить." В 1500 г. из кирпича был построен Кремль в Нижнем Новгороде, в 1520 г. - Кремль в Туле и в 1524 г. Новодевичий монастырь в Московской области. В древнерусском зодчестве широко использовалась плинфа размером 40 х 40 см при толщине 2,5-4 см. Современный стандартный кирпич получил свои раз меры в 1927 году и остается таковым и поныне: 250 х 120 х 65 мм. Каждая грань кирпича имеет свое название: самая большая, на которую обычно кладут кирпич, называется "постель", длинная боковая - "ложок", а малая - "тычок"

В России крупнейшими производителями кирпича являются:Дзержинский кирпичный завод, Ревдинский кирпичный завод, Голицынский кирпичный завод, Воротынский кирпичный завод, Рязанский кирпичный завод, Московский кирпичный завод. Всего более трехсот кирпичных заводов.

Классификация керамических стеновых материалов

Керамические обжиговые стеновые материалы (изделия) из глиняного сырья применяют для кладки каменных и армокаменных (кирпичная кладка, упрочненная по вертикальным и горизонтальным швам арматурой) наружных и внутренних стен. Эти искусственные каменные материалы классифицируют:

• по способу формования – на изделия, полученные методом экструзии из пластичных масс и методом полусухого прессования;

• по назначению в конструкциях – на конструкционные для рядовой кладки под штукатурку или облицовку и лицевые с расшивкой швов, совмещающие функции конструкционного и облицовочного материала;

• по размерам – на кирпичи (полнотелые и пустотелые) и укрупненные камни (только пустотелые). Пустоты сквозные и несквозные, вертикальные и горизонтальные могут иметь форму щелевидную или цилиндрическую. Размеры изделий представлены в таблице 1.

• по средней плотности (кг/м3) – на особо легкие (до 600), легкие (600-1300), облегченные (1300-1600), тяжелые (1600-2200);

• по прочности (кгс/см2) – на марки 75, 100, 125, 150, 175, 200, 250, 300 (изделия с вертикально расположенными пустотами) и марки 25, 35, 50, 100 (с горизонтальными);

• по морозостойкости – на марки F15, F25, F35, F50, F75 (рядовые изделия) и марки F35, F50, F75, F100 (лицевые). При использовании лицевых изделий для внутренней облицовки марка по морозостойкости должна быть не менее F15.

По теплотехническим свойствам и плотности керамические кирпичи и камни в высушенном до постоянной массы состоянии разделяют на три группы:

• эффективные, пустотелые плотностью не более 1400 кг/м3 (кирпич) и 1450 кг/м3 (камни), улучшающие теплотехнические свойства стен и позволяющие уменьшить их толщину по сравнению со стенами из полнотелого кирпича;

• условно эффективные, малопустотелые плотностью более 1400 кг/м3 (кирпич) и 1450 кг/м3 (камни), улучшающие теплотехнические свойства ограждающих конструкций без снижения их толщины;

• обыкновенный кирпич плотностью свыше 1600 кг/м3.

Сырьевые материалы стеновых керамических изделий

Сырьевыми материалами для производства керамических изделий являются каолины и глины, применяемые в чистом виде, а чаще – в смеси с добавками (отощающими, порообразующими, плавнями, пластификаторами) Под каолинами и глинами понимают природные водные алюмосиликаты с различными примесями, способные при замешивании с водой образовывать пластичное тесто, которое после обжига необратимо переходит в камнеподобное состояние.

Каолины . Каолины состоят почти исключительно из минерала Al2O3 2SiO2 2H2O и содержат значительное количество частиц меньше 0,01мм; после обжига сохраняют белый цвет.

Глины боле разнообразны по минеральному составу, они больше загрязнены минеральными и органическими примесями. Глинистое вещество (с частицами меньше 0,005мм) состоит в основном из каолинита и родственных ему минералов – монтмориллонита Al2O3 4SiO2 nH2O, галлуазита Al2O3 2SiO2 4H2O.

Содержание таких частиц определяет пластичность и другие свойства глин. Высокопластичные глины содержат частицы размером менее 0,005мм 80 – 90 %.

В глинах могут быть примеси снижающие, температуру плавления: карбонат кальция, полевой шпат, Fe(OH)3, Fe2O3. Камневидные включения CaCO3 являются причиной появления «дутиков» и трещин в керамических изделиях, так как гидратация CaO, получившегося при обжиге керамических изделий, сопровождается увеличением его объема. Часто встречающаяся примесь оксида железа придает глине привычную красную окраску. Вообще же окраски глин весьма разнообразны: от белой, коричневой, зеленой, серой до черной. Окраска глин зависит от примесей как минерального, так и органического происхождения богатых углеродом.

Бентонитами называют высокодисперсные глинистые породы с преобладающим содержанием монтмориллонита. Содержание в них частиц меньше 0,001мм достигает 85 – 90 %.

Трепелы и диатомиты , состоящие в основном из аморфного кремнезема, используют для изготовления теплоизоляционных изделий, строительного кирпича и камней.

Отощающие добавки вводятся в состав керамической массы для понижения пластичности и уменьшения воздушной и огневой усадки глин. В качестве отощающих добавок используют шамот, дегидратированную глину, песок, золу ТЭС, гранулированный шлак.

Шамот – зернистый керамический материал (с зернами 0,14 – 2 мм), получаемый измельчением глины, предварительно обожженной при той же температуре, при которой обжигаются изделия. Его можно получить, измельчая отходы обожженного кирпича. Шамот улучшает сушильные и обжиговые свойства глин, поэтому его применяют для получения высококачественных изделий – лицевого кирпича, огнеупоров и т.д.

Дегидратированная глина при температуре 700 - 750° С, добавляемая в количестве 30 – 50 %, улучшает сушильные свойства сырца и внешний вид кирпича.

Песок ( с зернами 0,5 – 2 мм) добавляют в количестве 10 – 25 %.

Гранулированный доменный шлак (с зернами до 2 мм) – эффективный отощитель глин при производстве кирпича. Роли отощителей выполняют так же золы ТЭС и выгорающие добавки.

Парообразующие материалы вводят в сырьевую массу для получения легких керамических изделий с повышенной пористостью и пониженной теплопроводностью. Для этого используют вещества, которые при обжиге диссоциируют с выделением газа, например CO2 (молотые мел, доломит), или выгорают.

Выгорающие добавки: древесные опилки, измельченный бурый уголь, отходы углеобогатительных фабрик, золы ТЭС и лигнин не только повышают пористость керамических изделий, но также способствуют равномерному спеканию керамического черепка.

Пластифицирующими добавками являются высокопластичные глины, бентониты, а также поверхностноактивные вещества – сульфитно-дрожжевая бражка и др.

Плавни добавляют в глину в тех случаях, когда необходимо понизить температуру ее спекания. К ним относят: полевые шпаты, железную руду, доломит, магнезит, тальк и т.п.

Для придания декоративного вида и стойкости к внешним воздействиям поверхность некоторых керамических изделий покрывают глазурью или ангобом. Слой глазури, нанесенный на поверхность керамического материала, закрепляют на ней обжигом при высокой температуре. Глазури – это стекла, которые могут быть прозрачными и непрозрачными (глухими), различного цвета. Главными сырьевыми компонентами глазури являются: кварцевый песок, каолин, полевой шпат, соли щелочных и щелочно-земельных металлов, оксиды свинца, борная кислота, бура и др. Их применяют в сыром виде, либо сплавленными – в виде фритты. Оксид свинца заменяют менее вредным оксидом стронция.

Ангоб готовят из белой или цветной глины и наносят тонким слоем на еще не обожженные изделия. При обжиге ангоб не плавится, поэтому поверхность получается матовой. Ангоб по своим свойствам должен быть близок к основному черепку.

Основные технологические процессы и оборудования

Производство керамических изделий включает следующие этапы: карьерные работы, механическую обработку глиняной массы, формование изделий, их сушку и обжиг.

Карьерные работы включают добычу, транспортировку и хранение промежуточного запаса глины. Вылеживание замоченной глины, ее вымораживание в течении годичного срока на открытом воздухе разрушает природную структуру глины, она диспергируется на элементарные частицы, что повышает пластичность и формовочные свойства керамической массы (см. приложение 1).

Механическая обработка глины осуществляется с помощью глинообрабатывающих машин и имеет цель: выделить или измельчить каменистые включения, гомогенизировать керамическую массу и получить необходимые формовочные свойства. Каменистые включения выделяют из глины, пропуская ее через винтовые камневыделительные вальцы или применяя другие специализированные машины. Можно добиться полного выделения камней из глины гидравлическим обогащением: глину распускают в глиноболтушках, а затем шликер пропускают через сито, на котором отделяются камни размером более 0,5 мм; шликер обезвоживают в мощных распылительных сушилках.

Глину измельчают после выделения каменистых включений. Если их нет в глине, то после доставки на завод ее сразу подвергают грубому дроблению, потом тонкому измельчению. После тонкого измельчения глину надо промять, чтобы получить глиняную массу с необходимой формовочной влажностью.

Формование

Стеновые керамические изделия изготавливают способами пластического формования и полусухого прессования. Из жидких глиняных масс изготавливают некоторые виды облицовочной плитки, санитарно-технические и другие фаянсовые и фарфоровые изделия.

Способ пластичного формования. Изделия стеновой керамики формуют из пластичных глиняных масс на ленточных шнековых прессах, которые могут быть вакуумными и безвакуумными. В корпусе этого пресса вращается шнек – вал с винтовыми лопастями. Глиняная масса, поступая через воронку и питающий валик, перемещается с помощью шнека к сужающейся переходной головке и мундштуку. В этом месте глиняная масса уплотняется, выравниваются давления и скорости по сечению глиняного бруса. Мундштук глиняного пресса для производства кирпича имеет прямоугольное сечение. Для формования пустотелых кирпича и керамических камней, в мундштуке пресса устанавливают пустотообразующий сердечник. Применяются также фасонные вставки с узкими щелями – для формования черепицы, кольцевые для керамических труб.

Из мундштука пресса выходит глиняный брус, который разрезают автоматически резательным аппаратом, получая изделия заданного размера. Плотный вакуумированный сырец устанавливают рядами на печную вагонетку и он поступает в туннельную сушилку в штабеле (без полок). Вакуумирование глины позволяет извлечь из нее воздух, снизить влажность на 3 – 4 %, увеличить прочность сырца в 2 – 3 раза, прочность обожженного изделия увеличивается до 2 раз, его водопоглощение снижается на 10 – 15 %.

Способ полусухого прессования. Керамические изделия формуют способом полусухого прессования из шихты влажностью 8 – 10 %, уплотняемой прессованием под значительным давлением (15 – 40 МПа).

Способ литья. Плитки (толщиной 2 мм) изготавливают способом литья на автоматизированных конвейерных линиях. По конвейеру движутся пористые керамические поддоны, на которые наливные аппараты последовательно наносят шликеры разделительного, плиточного и глазурованного слоев. Двигаясь по конвейеру, керамическая масса быстро подсыхает на пористом поддоне и поступает сначала на зачистное, а затем на режущее устройство. Поддон с отлитой массой проходит конвейер за 22 – 30 минут, после чего он автоматически предается в тепловые установки. Полный цикл производственного процесса (вместе с обжигом) занимает около 2 часов.

Сушка сырья

Перед обжигом изделие надо высушить до содержания влаги не более

5 % во избежание неравномерной усадки и растрескивания при обжиге. Сушку сырца проводят в тоннельных и камерных сушилках.

Обжиг изделий

Обжиг завершает изготовление керамических изделий. В процессе обжига формируется их структура, определяющая технические свойства изделия. Суммарные затраты на обжиг составляют 35 – 40 %, а потери от брака достигают 10% себестоимости товарной продукции. Обжиг керамических изделий осуществляется в туннельных печах с автоматическим управлением (см. приложение 2). Туннельная печь представляет собой длинный канал, выложенный внутри огнеупорной футеровкой. Вагонетки с изделиями, составляющие сплошной поезд, перемещаются в печи и постепенно проходят зоны подогрева, обжига и охлаждения. Максимальная температура обжига кирпича и других стеновых керамических изделий (950 – 1000ºС) необходима для спекания керамической массы. Спекание происходит вследствие цементирующего действия расплава эвтектик (жидкостное спекание), реакций в твердой фазе и кристаллизации новообразований.

Для уменьшения веса, а также для повышения теплозащитных свойств изделий, в процессе производства в сырьевую массу добавляют опилки, которые, выгорая при обжиге, создают микропоры. Кирпич становится более "теплым" за счет внутренней пористости материала. Такой кирпич называют поризованным. По сравнению с обычным кирпичом, поризованный обладает значительно более низкой плотностью, благодаря чему у него лучшие показатели по тепло- и звукоизоляции.

Кроме кирпичей, выпускаются также поризованные камни (в т.ч. крупноформатные), предназначенные для кладки наружных стен. Такой камень превышает по размеру стандартный кирпич в 10 раз. Его прочностные характеристики такие же, как у пустотного кирпича, а плотность намного меньше.

Благодаря наличию у крупноформатных камней пазов и гребней, обеспечивающих необходимую герметичность стыков, нет необходимости заполнять вертикальные швы раствором. Кладка из крупноформатных камней в несколько раз сокращает количество швов и, соответственно, мостиков холода. Кроме того, существенно экономится кладочный раствор.

Керамические крупноформатные пустотелые камни применяют: для кладки несущих и самонесущих наружных и внутренних стен жилых домов высотой до 9 этажей; для несущих и самонесущих стен общественных зданий высотой до 24 м; для самонесущих и внутренних стен промышленных зданий; для заполнения каркасов. Также такие камни применяют для наружных стен помещений с влажным режимом при нанесении на их внутренние поверхности пароизоляционного покрытия.

Крупноформатные поризованные камни дают также возможность вести простую однорядную кладку (отвечающую требованиям второго этапа изменений СНиП II-3-79 "Строительная теплотехника"), в которой длина камня соответствует толщине несущей стены. Фасады наружных стен при этом могут быть оштукатурены либо облицованы лицевым кирпичом. В случае облицовки фасадов кирпичом при кладке стены из крупноформатных камней в каждый горизонтальный шов кладки должны быть заложены анкера из нержавеющей стали. Для экономии раствора и исключения его попадания в пустоты камня рекомендуется применять пластиковую сетку.

Основные свойства стеновых керамических материалов

Большая прочность, значительная долговечность, экологичность, декоративность многих видов керамики, а также распространенность в природе сырьевых материалов обусловили широкое применение керамических материалов и изделий в строительстве. В долговечности керамических материалов можно убедиться на примере Московского Кремля, стены которого сложены почти 500 лет назад.

Характеристики плотности керамических обжиговых изделий тоже дают две взаимозаменяемые классификации. Первая предусматривает деление на особо легкие изделия с плотностью ниже 600 кг/м3; легкие – плотностью 600-1300 кг/м3; облегченные -1300-1600 кг/м3 и тяжелые изделия, плотностью1600-2200 кг/м3. Вторая, подразделяет стеновые керамические кирпичи и камни на обыкновенные – с плотностью свыше 1600 кг/м3; условно-эффективные - с плотностью до 1400-1600 кг/м3 и эффективные - с плотностью ниже 1400-1450 кг/м3.

Основные свойства глины

Пластичность

Глина, замешанная в определенном количестве воды, образует глиняное тесто, обладающее связностью и пластичностью.

Пластичностью глины называют ее свойство во влажном состоянии принимать под влиянием внешнего воздуха желаемую форму без образования разрывов и трещин и сохранять полученную форму при сушке и обжиге.

Техническим показателем пластичности является число пластичности

Пл = WT – WP

где WT и WP – значения влажности, соответствующие пределу текучести и пределу раскатывания глиняного жгута, %.

Для производства строительных керамических изделий обычно применяют умеренно пластичные глины с числом пластичности Пл = 7 – 15. Малопластичные глины с Пл меньше 7 плохо формуются, а высокопластичные глины с Пл больше 15 растрескиваются при сушке и требуют отощения.

Связующая способность глины проявляется в связывании зерен непластичных материалов (песка, шамота и др.), а также в образовании при высыхании достаточно прочного изделия – сырца. Эту способность используют при кладке печей, труб.

Отвердевание глины при высыхании и усадка

Особенность глиняного теста – способность отвердевать при высыхании на воздухе. Прочность высушенной глины обусловлена действием ван-дер-ваальсовых сил и цементацией зерен минералов ионами примесей. Силы капиллярного давления стягивают частицы глины, препятствуют их разъединению, вследствие этого происходит воздушная усадка. При насыщении водой мениски исчезают, прекращается действие капиллярных сил, частицы свободно перемещаются в избытке воды, и глина размокает.

Усадка – это уменьшение линейных размеров и объема глиняного сырца при его сушке (воздушная усадка) и обжиге (огневая усадка) глин. Усадку выражают в процентах от первоначального размера изделия.

Для различных глин линейная воздушная усадка колеблется от 2 – 3% до 10 – 12 % в зависимости от содержания тонких фракций. Для уменьшения усадочных напряжений к жирным глинам добавляют отощители. Поверхностно-активные вещества (СБД и др.), введенные в глиняную массу в количестве 0,05 – 0,2 %, улучшают смачивание частиц глины водой, позволяют сократить формовочную влажность и снизить воздушную усадку.

Огневая усадка получается из-за того, что в процессе обжига легкоплавкие составляющие глины расплавляются, и частицы глины в местах их контакта сближаются. Огневая усадка может составлять 2 – 8 % в зависимости от вида глины.

Полная усадка, равная алгебраической сумме воздушной и огневой усадок, колеблется от 5 до 18 %. Соответственно увеличивают размеры форм, чтобы получить готовое изделие необходимых форм.

Переход глины при обжиге в камневидное состояние

В процессе высокотемпературного обжига глина претерпевает физико-химические изменения. Сначала испаряется свободная вода, затем выгорают органические вещества. При температуре 700 – 800ºС происходит разложение безводного метакаолинита Al2O3 2SiO2, который образовался ранее (при температуре 450 – 600º С) вследствие дегидратации каолинита; затем Al2O3 и SiO2 при повышении температуры (до 900ºС и выше) вновь соединяются, образуя исскуственный минерал – муллит (3Al2O3 2SiO2). Муллит придает обожженному керамическому изделию водостойкость, прочность, термическую стойкость. С его образованием глина необратимо переходит в камневидное состояние. Вместе с образованием муллита расплавляются легкоплавкие составляющие глины, цементируя и упрочняя материал.

Обжиг кирпича и других пористых изделий обычно заканчивается при температуре 950 – 1000ºС.Дальнейшее повышение температуры резко интенсифицирует образование и накопление жидкой фазы – силикатного расплава, который не только цементирует частицы глины, но и уплотняет керамический материал. В результате получаются изделия с плотным керамическим черепком, отличающимся малым водопоглощением (менее 5 %).

Спекаемость

Спекаемостью глин называют их свойство уплотняться при обжиге и образовывать камнеподобный черепок.

Интервал спекания легкоплавких глин (для производства кирпича, керамзита) 50 – 100ºС, огнеупорных глин – 400ºС.

Огнеупорные глины (и изделия из них) противостоят действию высоких температур, не деформируясь и не расплавляясь. Чистый каолинит плавится

при температуре 1770ºС,однако различные примеси (Fe2O3, CaCO3, и др.)понижают эту температуру. Представляя собой сложные природные смеси, глины не имеют определенной температуры плавления. При 750 - 800ºС в следствии частичного плавления легкоплавких эвтектических смесей начинается уплотнение черепка и закрытие пор, т.е. происходит спекание.

Цвет глины после обжига имеет существенное значение для облицовочных керамических изделий, а также для тонкой керамики. Для получения белого черепка обжиг ведут в восстановительной среде (при наличии свободных CO и H2 в газах) и при определенных температурах, чтобы Fe2O3 перевести в FeO. Не желательны в глине крупные зерна пирита FeS2 и оксидов железа, образующие на черепке после обжига черные точки. Выделение свободного оксида железа при нагревании между 450 и 800ºС придает изделию красноватое и желтоватое окрашивание. Оксиды титана вызывают глубокую синеватую окраску черепка.

Технико экономические показатели

Керамический кирпич был в прошлом и остается в настоящем предпочтительным материалом в строительстве жилья.

Изделия из керамики благодаря своим физико-механическим свойствам, в частности равновесной гигроскопической влажности, создают здоровый, комфортный климат в помещении.

Простой надежный способ строительства, сравнительно низкие затраты также весьма веские аргументы в пользу керамических материалов. Если к сказанному добавить невысокие эксплуатационные издержки и долговечность сооружений, а кирпичные стены практически не требуют какого-либо обслуживания и ремонта, то это можно рассматривать как дополнительную прибыль при оценке приведенной стоимости 1 м2 стены.

Наряду с физико-техническими и экономическими аспектами при выборе строительной системы существенным критерием становится экологическая оценка. Важным является сохранность окружающей среды, экологически благоприятные для жизни человека свойства используемого исходного сырья и материалов, замкнутость производственного цикла и возврат всех выбросов в производство, размеры первоначального потребления и перспективы сбережения энергоресурсов. По всем этим проблемам производство керамических строительных материалов является образцовым и представляет определенный интерес.

Доля строительного кирпича в общем объеме производства стеновых материалов (табл. 1) весьма высокая и по России в целом составила в 2002 г. 79,7%, а в Южном федеральном округе она достигла 87,4%.

роизводство строительного кирпича за последние два года стабилизировалось. Имеющее место падение по отдельным регионам уже не носит характера общеотраслевого провала. Уровень падения невысокий, в пределах долей процента. Негативную роль сыграли природные чрезвычайные ситуации, в частности наводнение в Южном федеральном округе, а также в других регионах.

По некоторым регионам наметились тенденции прироста объемов производства, причем весьма существенные - 76 млн шт. в Центральном округе и почти 20 млн шт. в Дальневосточном округе. В целом из 78 регионов, производящих строительный кирпич, за последние два года возросло производство в 50 регионах.

Это уже очевидное оживление строительного комплекса. Только в 2002 г. введено в эксплуатацию 14 заводов по производству стеновых материалов общей мощностью 344,3 млн шт. усл. кирпича.

По результатам работы за 2002 г. имеются статистические данные всего лишь по 49 предприятиям. Их на порядок меньше против числа тех, которые действовали с таким объемом производства в конце 80-х—начале 90-х годов. Действующие заводы были в свое время модернизированы либо заново построены. Выпускают они продукцию соответствующего качества и сумели выжить в условиях весьма сложного рынка.

Взамен ГОСТа 530-88 постановлением Минстроя РФ от 5 декабря 1995 г . N 18-103 утвержден и введен в действие с 1 июля 1996 г. ГОСТ 530-95

Взамен ГОСТа 379-79 постановлением Минстроя РФ от 4 декабря 1995 г. N 18-102 утвержден и введен в действие с 1 июля 1996 г. ГОСТ 379-95

См. ГОСТ 8736-93, введенный в действие с 1 июля 1995 г . постановлением Минстроя РФ от 28 ноября 1984 г. N 18-29

3.5. Для облицовки фасадных поверхностей панелей и блоков применяют:

лицевые кирпич и камни по ГОСТ 7484-78;

плитки керамические по ГОСТ 18623-73 или ГОСТ 13996-77 и стеклянные по ГОСТ 17052-71;

См. ГОСТ 13996-93, введенный в действие с 1 января 1995 г . постановлением Госстроя РФ от 23 июня 1994 г. N 18-46

раствор на белом портландцементе по ГОСТ 965-78 и растворы с добавлением крошки из горных пород по ГОСТ 8267-75 по прочности на сжатие марки не ниже M150 и по морозостойкости - не ниже Мрз25.

Взамен ГОСТа 965-78 постановлением Госстроя СССР от 29 декабря 1988 г . N 260 утвержден и введен в действие с 1 января 1990 г. ГОСТ 965-89

См. ГОСТ 8267-93, введенный в действие с 1 января 1995 г. постановлением Госстроя РФ от 17 июня 1994 г. N 18-43

При двух слоях утеплителя теплоизоляционные плиты или блоки должны быть уложены со смещением швов на величину не менее их толщины.

Применение минеральной ваты и теплоизоляционных материалов в рассыпном виде не допускается.

3.8. Растворы для наружного отделочного слоя по морозостойкости должны иметь марку не ниже:

Мрз35 - для панелей и блоков, предназначенных для зданий с относительной влажностью внутреннего воздуха помещений 61-75% (влажностный режим) и цокольных этажей;

Мрз25 - для панелей и блоков, предназначенных для зданий с сухим и нормальным (влажностью менее 61%) влажностным режимом помещений.

продольные стержни каркасов из горячекатаной арматурной стали круглого или периодического профиля классов A-I, A-II и A-III по ГОСТ 5781-75;

Заключение

В последние десятилетия резко возрос интерес к высококачественным керамическим материалам. Соответственно стали актуальными создание новых и модернизация действующих производств.

Требования современной архитектуры привели производителей к освоению новой, весьма широкой номенклатуры изделий. Только в области грубой строительной керамики насчитывается более 1500 различных видов. Такой ассортимент обеспечивает комплексное сооружение кирпичного дома, благоустройство внутри помещений и прилегающей к дому территории.

Многообразие видов и типов керамических стеновых материалов и кирпича, порожденное историческими условиями развития народов, прихотью строителей, архитекторов, конструкцией механизмов, технологических приемов, свойств сырья, переход в производстве к искусственно создаваемым массам — все это, вместе взятое, вынуждает рассматривать стеновые керамические материалы как продукт сложной керамики, требующий особого подхода к развитию, увязывая его с конструкцией создаваемых объектов, задач и целей их сооружения.

В этой связи любое производство керамических стеновых материалов, вновь создаваемое или модернизированное, требует комплексного индивидуального подхода. Под комплексным подходом подразумевается такая организация работ для создания и модернизации производства, которая обеспечивает высококвалифицированный уровень решения вопросов на всех его этапах, начиная с изучения строительного рынка и обеспечения устойчивой реализации продукции в пределах принятого объема производства; разработку и согласование с финансирующими органами бизнес-плана; выполнение работ по изучению сырьевой базы, ее приемлемости для организации производства заданной номенклатуры изделий и в случае возникшей необходимости организацию работ по изысканию дополнительных источников сырья на длительный период эксплуатации создаваемого производства по проектированию и комплектации объекта, организации выполнения строительных монтажных и пусконаладочных работ, выводу предприятия на проектные показатели. Как показала практика, реально это обеспечивается только при наличии генерального подрядчика на выполнение всего комплекса работ, несущего ответственность за конечные результаты.

При модернизации действующего производства изучаются сложившиеся параметры технологического процесса производства, составляется анализ фактически действующего технологического регламента и разрабатывается перечень мер, которые должны быть выполнены в процессе модернизации производства; оценивается объем работ, их стоимость, порядок и сроки выполнения с учетом минимальных потерь для действующего производства. Эти работы по силам только специализированным лицензированным организациям

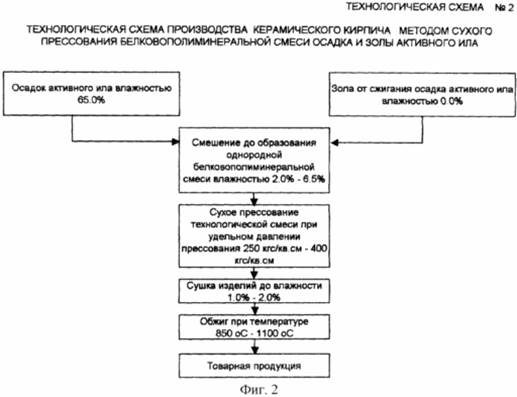

Технологические схемы производства

Технология производства керамической плитки

Список используемой литературы

Горчаков Г. И. Строительные материалы: учебное пособие для высших учебных заведений/ Г.И. Горчаков, Ю.М.Баженов; под общ. ред. Г. И. Горчакова . – Владимир: Союзполиграфпром, 1986. – 686 с.

Комар, А. Г. Строительные материалы и изделия: учебник для студентов специальности «Экономика и управление в строительстве».-Ярославль , 1988. – 528 с.

Хигерович М.И., Байер В.Е. Производство глиняного кирпича. М.: Стройиздат. 1984.

Инчик В.В. Высолы и солевая коррозия кирпичных стен. СПб.: СПбГАСУ. 1998.

Бабков В.В . Несущие наружные трехслойные стены зданий с повышенной теплозащитой // Строит, материалы. 1998. № 6

Шепелев A.M . Как построить сельский дом. Россельхозиздат, 1984

РекитарЯ.А. Экономичные системы наружных ограждений для реконструкции панельных зданий. //Строит, материалы. 1997.

Бондаренко В.М., Римшин В. И. Строительная наука - направления развития // Строит, материалы. 1998. № 4.

Паплавскис Я.М., Эвинг П.В., Селезский А.И., Кучихин С.Н., .Пашков С.А. Предпосылки дальнейшего развития производства и применения ячеистого бетона в современных условиях //Строит, материалы. 1996. № 3. С. 2.