| Скачать .docx |

Реферат: Стеновые материалы. Кирпич

| Содержание Введение………………………………………………………………………3 1 Общая характеристика и свойства материала или изделия……………..5 1.1 Назначение, свойства и эксплуатационные требования………………5 1.2 Специальные свойства материала или изделия………………………..9 1.3 Контроль качества материала или изделия……………………………14 1.4 Выбор технологической схемы производства, ее описание………….17 2 Сырье (полуфабрикаты) для производства материала или изделия…...21 2.1 Общая характеристика и технические требования к сырью (полуфабрикатам)………………………………………………………………21 2.2 Технологическое оборудование при подготовке сырья (смеси)……..24 2.3 Контроль качества сырья (смеси)……………………………………...28 3 Производство материала или изделия и его формирования…………...29 3.1 Технологическое оборудование которое используется, технологический контроль…………………………………………………….29 3.2 Формирование и закрепление структуры материала или изделия…..33 3.3 Контроль соответствия свойств материала или изделия нормативным требованиям…………………………………………………….35 4 Режим работы предприятия……………………………………………...37 5 Расчет материального баланса…………………………………………...38 6 Назначение материала или изделия……………………….……………..41 Список использованных источников информации……………………….42 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Введение Стеновые и отделочные материалы - это чаще всего гетерогенные композиции, которые имеют многокомпонентный состав. Их макроструктура определяется назначением материала. Регулирующие соотношения между компонентами материала при решении общего технологического процесса изменяют их свойства [1]. Функциональное назначение стеновых материалов и изделий - обеспечение нужной прочности, жесткости, долговечности сооружений; создание комфортных условий в помещениях и создание комфортного режима в помещении, повышение декоративных свойств интерьера и вида здания в целом за счет использования разнообразной цветной гаммы и фактуры и обеспечение нужного температурно-волажностного режима К наиболее распространенным стеновым и отделочным материалам относят керамические кирпич и камень, силикатный кирпич и камень, изделия из легких бетонов на пористых заполнителях, изделия из ноздреватих бетонов, оконные и дверные системы, гипсокартонные системы и подвесные потолки, каменные материалы и изделия, керамическая плитка, коррозиестойкие и полимерные материалы, сухие строительные смеси, материалы и изделия из дерева, стекла.[3] Лицевой керамический кирпич - строительное изделие, которое выполняет одновременно конструктивные и декоративные функции. По виду фактуры (отделки) лицевой поверхности выпускают керамические кирпичи и камни торкретированные минеральной крошкой, ангобированные, с окрашенным черепком, двухслойного формования и глазурованные. Офактуренными должны быть один ложок и один тычок. Фактура может быть гладкой или рельефной. Лицевой (облицовочный) кирпич, как следует из названия, применяется для облицовки фасадов зданий и внутренних помещений. Технология производства лицевого кирпича принципиально не отличается от производства обычного керамического. Но для лицевого кирпича характерно более |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| позволяют применять его не только с целью достижения определенного качественное исполнение поверхности ложковой и тычковой граней, которые могут быть не только гладкими, но и текстурированными. Некоторые виды облицовочного кирпича имеют на лицевых гранях фаски, которые предоставляют возможность выполнения аккуратных швов и препятствуют вылущиванию лицевой поверхности. Кроме кирпича натурального цвета, в очень небольших объемах производится отделочный кирпич с декоративным цветным внешним слоем (ангобом). Применение ангобированного кирпича расширяет палитру декоративных возможностей внешней отделки зданий. Но, как показала практика, в условиях российского климата стойкость ангоба не велика [16]. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

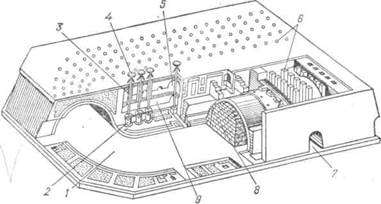

| 1 Общая характеристика и свойства керамического кирпича 1.1 Назначение, свойства и эксплуатационные требования Керамические лицевые кирпичи изготовляют из глинистого сырья с добавками или без них способом пластического формования или полусухого прессования с последующей сушкой и обжигом. В зависимости от формы и назначения кирпич и лицевые камни подразделяют на рядовые — для гладких стен, профильные — для карнизов, поясков, клинчатые и т.д. (рис. 1.1.1). В соответствии с ГОСТ 7484—69 максимальные допуски для рядовых изделий составляют: по длине ±4, по ширине и толщине ±3 мм. Изделия должны соответствовать заданному профилю, иметь четкие углы и грани, быть без вмятин и искривлений. У рядовых изделий не менее двух смежных сторон — тычковая и ложковая — должны быть лицевыми, у профильных — лицевыми сторонами являются, кроме профилированной, также прилегающие к ней верхняя и нижняя стороны на 1 /3 длины.

Рис. 1.1.1 – Профильные кирпичи и камни: а –клинчатый ребровый; б –сухарь; в –платковый; г –ребровый; Кирпич и лицевые камни могут быть сплошными или с пустотностью до 42%. Размеры, форма и расположение пустот должны соответствовать требованиям, предъявляемым к пустотелому кирпичу и камням [11]. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Предел прочности при сжатии должен соответствовать маркам «300», «250», «200», «150», 125», «100» и «75». Предел прочности при изгибе соответственно равен 4; 3,6; 3,4; 2,8; 2,5; 2,2 и 1,8 МПа. По цвету кирпич и лицевые камни должны соответствовать установленному эталону. Водопогло-щение — не менее 6%, для беложгущихся глин — не более 12%, для изделий из остальных глин — не более 14%. Морозостойкость — Мрз 25, Мрз 35 и Мрз 50. Особенности производства лицевых изделий. Кирпич и керамические камни изготовляют по технологии строительного кирпича, только сырье перерабатывается более тщательно. При использовании рыхлых, легко размокающих в воде глин, не имеющих каменистых включений, ограничиваются следующей схемой переработки: ящичный подаватель, дезинтеграторные вальцы, двухвальный смеситель, бегуны мокрого помола или дырчатые вальцы. Если в глинах есть каменистые включения, после бегунов устанавливают 2…3 пары вальцов тонкого помола с доведением ширины щели между валками до 1,0…1,2 мм. При использовании в производстве плотных глин, трудно размокающих в воде, имеющих карбонатные включения, рекомендуется сухая подготовка сырья, а еще лучше шликерная, обеспечивающая удаление вредных включений [2]. Если в сырье есть растворимые соли (Na2 SО4 , CaSО4 и др.), дающие выцветы на изделиях, принимают меры к их нейтрализации. Наиболее радикальным способом является перевод иона SО3 ~ в нерастворимое состояние. Для этого его связывают ионом Ва2 +, который вводится в массу обычно в виде гидроксида бария (0,5%), карбоната (ВаСО3 ) или баритовых отходов. Взаимодействие бария с ионом SO3 происходит главным образом в сырой массе. Для этих же целей используется активизированный кремнезем в виде коллоидного высокодисперсного материала. Связывание сульфатов происходит по реакции CaS04 + Si02 = CaSi03 + S03 ; MgS04 + Si02 = MgSi03 + S03 . Действие коллоидного кремнезема наиболее эффективно при использовании мергелистых глин с высоким содержанием СаО. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вводят его в количестве 10…20%. Эффективной добавкой является (NH4 )2 CО3 (до 1%) особенно, если в глинах присутствуют сульфаты. У облицовочного кирпича обязательно качественная наружная поверхность, он выдерживает воздействие воды, мороза и пригоден практически для всех наружных работ. Имеет разнообразную цветовую гамму лицевой поверхности: от почти белого, до темно-коричневого. Лицевой кирпич производят различной формы (прямоугольный, угловой, закругленный и пр.) [16]. Данный кирпич применяется для облицовки фасадов зданий и внутренних помещений. Принципиально технология производства не отличается от производства обычного керамического. Для лицевого кирпича характерно качественное исполнение поверхности ложковой и тычковой граней, которые бывают не только гладкими, но и текстурированными. Некоторые виды облицовочного кирпича имеют на лицевых гранях фаски, которые предоставляют возможность выполнения аккуратных швов и препятствуют выкрашиванию лицевой поверхности. Кроме кирпича натурального цвета, в небольших объемах производится отделочный кирпич с декоративным цветным внешним слоем (ангобом). Применение ангобированного кирпича расширяет палитру возможностей декоративной внешней отделки зданий. Но в определенных климатических условиях стойкость ангоба невелика: через С помощью современного технологического процесса достигнута равномерность цвета выпускаемой продукции и уменьшена вероятность появления высолов в процессе эксплуатации. Прочностные свойства лицевого кирпича позволяют применять его и как несущий материал наряду с рядовым кирпичом. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092.104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

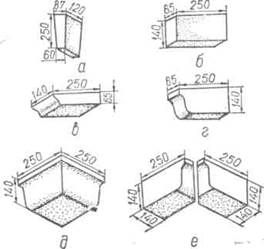

Рис.1.1.2 – Лицевой ангобированный кирпич Кирпич и камни керамические лицевые характеризуются точностью формы и размеров, а также однородностью цвета и оттенка в данной партии. Эти материалы изготовляют из высококачественных легкоплавких глин по технологии, аналогичной производству обыкновенного кирпича. Подбирая керамические массы и регулируя сроки и температуру обжига, получают кирпич от белого, слегка кремового тона до красноватых и коричневых цветов. На заводах, не располагающих высококачественным сырьем, лицевой кирпич получают торкретированием сухой минеральной крошки или нанесением на его лицевые поверхности ангоба или глазури. Разработана также технология двухслойного кирпича с лицевым слоем из белой глины. Лицевые кирпич и камни укладывают в стену здания вперевязку с обыкновенными, и они несут одинаковую с ними нагрузку. В лицевом кирпиче не допускаются трещины, отколы, известковые включения, пятна, выцветы и другие дефекты. Выбирая лицевой кирпич, надо особенно внимательно следить, чтобы близко к его поверхности или на ней не было известковых включений: при попадании влаги они разбухают разрушают кирпич. В нормах четко прописаны требования к геометрии лицевого кирпича: отклонения от номинальных размеров не должны превышать по длине 4 мм, по ширине 3 мм, по толщине 2 мм, кривизна лицевых поверхностей и ребер - не болем 3 мм по ложку (длинной боковой грани) и 2 мм по тычку (малой боковой грани). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.2 Специальные свойства керамического кирпича

Термические свойства. Свойства, которые проявляются в процессе нагрева глины при высоких температурах, называют термическими. Они проявляются в результате сложных физических, химических и физико-химических превращений, протекающих при высокотемпературном обжиге глинистой породы. Важнейшей составляющей многих керамических масс является кристаллический кремнезем. Во многих глинах он присутствует в виде примеси кварцевого песка, а в некоторые керамические массы его вводят в виде добавок песка, кварца и пегматита. При нагревании кремнезем претерпевает модификационные превращения, сопровождающиеся объемными изменениями.[5] При выгорании в керамических массах органических веществ можно различать несколько этапов. При температурах 350….400°С происходит выделение летучих газов и их сгорание. Коксовый остаток выгорает сравнительно медленно при более высоких температурах — 700…800°С. Скорость его выгорания обратно пропорциональна квадрату толщины изделия и в сильной степени зависит от избытка воздуха в печных газах. Выгорание коксового остатка должно быть завершено в период, когда керамический черепок является пористым и газопроницаемым на всю толщину, чтобы газы, образующиеся при выгорании коксового остатка, могли свободно удаляться из толщи керамического изделия. Если же процесс уплотнения периферийной оболочки изделия будет опережать процесс выгорания коксового остатка, то образующиеся газы, создавая повышенное давление внутри керамического черепка, могут вызвать деформацию размягченного изделия, а их прорывы в отдельных местах приводят к образованию трещин. Внутри черепка в этом случае остается черная сердцевина, которая свидетельствует либо о наличии невыгоревшего углерода, либо о восстановлении железистых оксидов до металлического железа. Все эти процессы в значительной мере взаимосвязаны и накладываются друг на друга, что еще больше усложняет картину превращений, происходящих в керамической массе при ее обжиге. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Если предельно схематизировать последовательность основных изменений и взаимодействий, происходящих при обжиге каолинитовой глинистой породы, то их можно представить так, как они изображены на рисунке.В интервале 450-600°С происходит дегидратация каолинита с образованием безводного метакаолинита, который при 700…800°С разлагается с образованием аморфного кремнезема. Начиная с 900°С глинозем вновь соединяется с кремнеземом, но уже в иных соотношениях, с образованием муллита и дальнейшим обогащением системы аморфным кремнеземом. Аморфный кремнезем, обладая большой реакционной способностью, уже при температуре 750…800°С вступает в соединения с флюсующими примесями (плавнями) глинистой породы, образуя жидкую фазу — силикатные стекловидные расплавы, цементирующие всю систему. Процесс накопления жидкой фазы резко интенсифицируется с возрастанием температуры. Примерно при тех же температурах в восстановительной среде оксид железа переходит в закись, обладающую большой реакционной способностью. Последняя; реагируя с аморфным кремнеземом, образует железистые стекла, способствующие интенсивной цементации системы. Интенсивность этого процесса сильно возрастает при обжиге в восстановительной среде.[7, 8] Остатки аморфного кремнезема, не вошедшие в соединения с другими оксидами, кристаллизуются в кристобалит. Образующаяся жидкая фаза частично оплавляет (разъедает) утлы и грани зерен кристаллического кремнезема, но в основной своей массе он в реакциях образования жидкой фазы не участвует, оставаясь вместе с кристаллическими новообразованиями элементом скелетного каркаса обожженного материала и претерпевая лишь полиморфные превращения. В зависимости от температуры обжига и степени запесоченности глинистой породы основными кристаллическими фазами керамического черепка могут быть муллит, кристобалит и В-кварц, причем в гидрослюдистых глинах преобладают процессы муллитизации, а в монтмориллонитовых - кристобализации.[16] |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рассмотренные процессы, происходящие при обжиге глинистой породы, обусловливают формирование при этом ряда технологических свойств, именуемых термическими. Важнейшими из них являются огнеупорность, огневая усадка, спекаемость и интервал обжига. Огнеупорностью называют способность керамических материалов противостоять воздействию высоких температур, не расплавляясь при этом. Показателем (количественной мерой) огнеупорности является температура, при которой пироскоп—образец из данного материала, имеющий форму трехгранной усеченной призмы установленных размеров (условно именуемой конусом), деформируется под влиянием собственной тяжести, касаясь при этом своей вершиной керамической подставки. Эту температуру называют условной температурой плавления. Условной ее называют потому, что глинистая порода не представляет собой мономинеральное вещество, а является системой полиминеральной и полидисперсной, не имеющей строго определенной температуры плавления. В этой системе каждое зерно плавится при своей индивидуальной температуре, соответственно своему составу и размерам, а их смесь, т. е. глинистая порода в целом, плавится в некотором интервале температур. Потому-то за температуру плавления глины условно принимают показатель ее огнеупорности. По ГОСТ 9169-75 глины по огнеупорности делят на три класса: огнеупорные, огнеупорностью свыше 1580°С; тугоплавкие - 1350-1580°С; легкоплавкие, огнеупорность которых ниже 1350°С. Огнеупорность глины зависит от ее химического состава. Глинозем повышает огнеупорность, а тонкодисперсный кремнезем в силу своей относительно высокой реакционной способности понижает ее. Огнеупорность глинистых материалов, содержащих в своем составе оксиды железа, зависит еще от химического характера газовой среды при их обжиге: восстановительная среда существенно понижает огнеупорность таких материалов вследствие того, что оксид железа восстанавливается в закись, кремнеземом фаялит 2FeOSiO2 с температурой плавления 1205 °С [4, 16]. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Спекаемостью глин называют их способность при обжиге уплотняться с образованием твердого камнеподобного черепка. Спекание глин может происходить вследствие стягивания и склеивания твердых частиц жидкой фазой — силикатными расплавами, образующимися при обжиге глины (жидкостное спекание), вследствие рекристаллизации минералов, составляющих керамическую массу, и благодаря реакциям в твердой фазе между отдельными компонентами глины или продуктами их распада (твердо-фазовое спекание). Результатом процесса спекания является уплотнение обжигаемого материала и, как следствие, уменьшение его открытой пористости. Поэтому степень спекания контролируется водопоглощением керамического черепка: спекшимся считается черепок, имеющий водопоглощение не более 5 %. Глины могут спекаться при различных температурах. Поэтому в соответствии с ГОСТ 9169 они разделены на три группы еще и по температуре спекания: низкотемпературного — до 1100°С, среднетемпературного - от 1101 до 1300°С и высокотемпературного - свыше 1300°С. Огневая усадка представляет собой сокращение размеров абсолютно сухого глиняного образца при его обжиге. Сближение глинистых частиц происходит в обжиге под воздействием сил поверхностного натяжения, носителем которых является жидкая фаза, возникающая в материале в виде силикатных расплавов Огневая усадка глин колеблется в пределах 2-8% и достигает в отдельных случаях 14%: С увеличением содержания глинистой фракции она возрастает. Сильно запесоченные глины могут совсем не давать усадки и даже обнаруживать в обжиге «рост» (усадка в этом случае получает отрицательный знак). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.1.2.1 – Схема действия сил поверхностного натяжения, обусловливающих огневую усадку Монтмориллонитовые глины имеют большую огневую усадку, нежели каолинитовые. Щелочные оксиды увеличивают огневую усадку а железистые оксиды повышают ее лишь при обжиге глины в восстановительной среде. С повышением температуры обжига усадка, как правило, возрастает. По этой причине неравномерно обожженные изделия могут иметь заметный разброс в размерах.[16] Если минимальная морозостойкость лицевых изделий составляет Мрз25, то кирпич и камни из карбонатосодержащих глин с водопоглощением более 14% и из трепелов и диатомитов должны иметь марку по морозостойкости не менее Мрз35.[12,13] |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 13 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.3 Контроль качества материала или изделия К числу основных технических характеристик кирпича относятся прочность, морозостойкость, водопоглощение. Прочность обычно лежит в диапазоне от М75 до М250. Число обозначает предел прочности на сжатие в кгс/см2 . Для строительства малоэтажных зданий обычно используется кирпич невысоких марок (M 100…М 150). Следует отметить, что кирпич М 200 дороже аналогичного М 100 на 20…30%. Одним из важнейших параметров кирпича является морозостойкость — способность выдерживать определенное количество циклов замораживания - оттаивания. Именно этот параметр определяет долговечность сооружения. Как правило, морозостойкость кирпича не менее 25-50, реже - 75 циклов. Для того, чтобы оценить, сколько лет простоит здание, количество циклов следует умножить на поправочный коэффициент, который (в зависимости от климатических условий) равен 2,5 - 3.[9,11] Немаловажное значение имеет также такая характеристика кирпича, как водопоглощение, которое должно быть не ниже 6 % и, как правило, не выше 16 % (12 % — очень неплохой показатель для рядового кирпича). Приобретая партию кирпича необходимо затребовать сертификат, в котором должны указываться все технические характеристики. Хотя наличие сертификата, также как и покупка кирпича известного производителя, еще не является гарантией качества. Это связано с тем, что на многих крупных заводах наряду с технологическими линиями, оснащенными современным дорогостоящим оборудованием, продолжают функционировать устаревшие цеха, выпускающие под этой же торговой маркой кирпич, не отвечающий современным требованиям. Наряду с техническим, кирпич должен иметь и экологический сертификат. По сравнению с другими строительными материалами, и в частности с бетоном, керамический кирпич наиболее экологичен. Кроме глины он содержит минимальное количество добавок, как правило, нехимического происхождения. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 1.3.1 – Технические характеристики кирпича

Практически единственным контролируемым параметром экологического характера является удельная эффективная активность естественных радионуклидов, которая в соответствии с ГОСТ должна быть более 370 Бк/кг. Величина этого параметра зависит от месторождения глины, которая используется в производстве кирпича. Специалисты рекомендуют проверять приобретаемую партию кирпича с помощью обычного бытового дозиметра. Добыча, переработка и хранение глинистого сырья производятся в соответствии с эксплуатационными условиями месторождения глины. Аналогичными являются также методы контроля и испытания глинистого сырья. Как показали исследования свыше 300 месторождений глинистого сырья, в большинстве глинистое сырье переувлажнено по отношению к нормальной формовочной влажности на 3…8 %. Поэтому для пластического способа формования требуется подсушка до начала формования сырца. В этом случае необходимо просчитать, не выгоднее ли такое сырье подсушить до формовочной влажности полусухого прессования. У большого количества глинистого сырья влажность на границе раскатывания составляет 24…30%. А это значит, что примерно такой же будет и формовочная влажность. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сформованный пластическим способом сырец после обжига будет иметь водопоглощение свыше 20…24 %. Это не допускается ГОСТ [9]. По ГОСТ в лицевом кирпиче не допускаются трещины, отколы, известковые включения, пятна, выцветы и другие дефекты. Выбирая лицевой кирпич, надо особенно внимательно следить, чтобы близко к его поверхности или на ней не было комкообразных известковых включений: при попадании влаги они разбухают и разрушают кирпич. Причем обычно «косметический ремонт» не спасает стену – приходится облицовывать ее заново. В ГОСТ четко прописаны требования к геометрии лицевого кирпича: отклонения от номинальных размеров не должны превышать по длине - 4 мм, по ширине - 3 мм, по толщине +3/–2 мм; непрямолинейность лицевых поверхностей и ребер - не более 3 мм по ложку (длинной боковой грани) и 2 мм по тычку (малой боковой грани). Вместе с тем на практике строго соблюсти эти параметры сложно, поскольку глина – материал «живой», при сушке и обжиге она непредсказуемо меняет свои размеры. Отмечу, что западные строительные нормы вообще не предусматривают допусков по криволинейности. И все же в целом размеры и геометрия лицевого кирпича, как правило, более точные, чем строительного.[11] |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

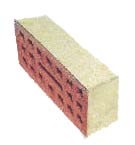

| 1.4 Выбор технологической схемы производства, ее описание Технологическая схема производства изделий с пастическим способом подготовки массы, несмотря на сложность и длительность, наиболее распространена в промышленности стеновой керамики. Примерная технологическая схема подготовки массы пластическим способом приведена на рис.1.4.1.

Рис.1.4.1 Технологическая схема производства лицевого кирпича пластическим способом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 17 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Технологический процесс изготовления изделий стеновой керамики в наиболее общем случае состоит из четырех групп операций: карьерные работы, обработка глиняной массы, формование изделий, их сушка и обжиг (ДСТУ Б А.1.1-14-94,ГОСТ530-2007) [10, 11]. Поступившую на завод глину подвергают обработке до получения пластичной однородной массы. Для этого глиняное сырье сначала подвергают измельчению на вальцах: глиняная масса поступает на поверхность двух валков, которые вращаются навстречу друг другу, в результате чего глина втягивается в зазор между ними и измельчается. Валки могут иметь разные диаметры и вращаться с неодинаковой скоростью, в результате чего измельчение протекает интенсивнее. Для более интенсивного измельчения к вальцам добавляют бегуны. Затем смесь поступает в глиномешалку, где она увлажняется до 18-25 % и перемешивается до получения однородной пластичной массы. Тщательно приготовленная однородная масса поступает затем в ленточный пресс. Поступающую в ленточный пресс глиняную массу с помощью шнека уплотняют, после чего она поступает к выходному отверстию- мундштуку. Из последнего выходит непрерывный глиняный брус, который попадает на автомат для резки и укладки кирпича- сырца на вагонетки камерных или туннельных сушил. Производительность ленточных прессов- до 10000 шт. в час. Срок сушки кирпича- от 24 до 3 суток. Процесс обжига условно можно разделить на три периода: прогрев, собственно обжиг и охлаждение. В период подогрева из сырца удаляется гигроскопическая и гидратная влага, сгорают органические примеси, равномерно прогревается масса и разлагаются карбонаты. При собственно обжиге происходит расплавление наиболее плавкой составной части глины, которая обволакивает нерасплавившиеся частицы глины, спекая массу. Период охлаждения сопровождается образованием камня. Обжиг кирпича производят в печах непрерывного действия - кольцевых и туннельных. Технологический процесс производства лицевого кирпича. Лицевой кирпич и камни из тугоплавких глин изготовляют пластическим способом, но с сухой |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| подготовкой глины. Глиняный и шамотный порошки дозируют в двухвальный сухой смеситель, а затем во втором двухвальном смесителе смесь увлажняют до 18—19 %, откуда она поступает в ленточный пресс, формуючий валюшку, которую после вылеживания подают во второй ленточный вакуум-пресс для формования изделий. Некоторые заводы работают без промежуточного вылеживания валюшки, заменяя этот процесс вылеживанием обработанной глины. При формовании сырца вакуум должен быть не ниже 92 кПа.Отформованные изделия сушат в туннельных сушилках и обжигают в туннельных печах.[3,7,16] Из красножгущихся легкоплавких глин лицевой кирпич изготовляют по той же технологии, что и стеновые кирпичи и камни, со строгим соблюдением норм технологического режима. Формовочная влажность должна быть не более 18%, вакуум не менее 92. Допрессовка отформованного сырца упрочняет его, предотвращает появление свилеватых трещин, обеспечивает высокую точность размеров и придает четкость углам и граням. Лицевой кирпич и камни светлых тонов изготовляют из светложгущихся огнеупорных и тугоплавких глин с добавкой 40—45 % шамота из тех же глин. На Кучин-ском керамическом комбинате в последние годы шамот заменили боем динасовых огнеупоров. При изготовлении кирпича красного цвета, а также кирпича других темных тонов в шихту вводят железосодержащие добавки — железистые руды, «отходы» от их обогащения и другие подобные материалы. Эти добавки необходимо подвергать мокрому помолу и вводить в виде шликера при увлажнении глины в глиномялке. Для связывания растворимых солей с целью предотвращения белых налетов в глину добавляют в небольших количествах углекислый барий. В качестве отощающей добавки для улучшения сушильных свойств сырца необходимо применять шамот или дегидратированную глину. Недопустимо |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| вводить опилки, изгарь, топливный шлак,золу и другие выгорающие материалы. Печи для обжига лицевого кирпича должны обеспечивать создание восстановительной среды, которая дает возможность получать кирпич железисто-темных оттенков и способствует лучшей спекаемости глины. Ангобы наносят на сформованные изделия в виде керамической суспензии - шликера плотностью 1,34— 1,36 г/см3 . Готовят шликер мокрым помолом в шаровых мельницах до остатка на сите 0063—10 %. Приготовленный шликер пропускают через сито 025 и сливают в расходные бассейны, оборудованные пропеллерными мешалками. Наносят ангоб на ложковую и тычковую сторону глиняного бруса, выходящего из ленточного пресса. Для этого между мундштуком пресса и резательным аппаратом устанавливают пульверизационную камеру с укрепленными в ней компрессорными форсунками. Они работают с давлением воздуха 80—100 кПа. Расход сухих материалов составляет 0,6—0,8 кг на 1 м2 поверхности, или 10 кг на 1000 шт. кирпича. Выход бездефектного ангобированного кирпича составляет 50—80%. Остальную продукцию отпускают как рядовой кирпич. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 Сырье (полуфабрикаты) для производства материала или изделия 2.1 Общая характеристика и технические требования к сырью (полуфабрикатам) 1. Глинистые материалы [14,15] Сырьевыми материалами для производства керамических изделий являются каолины и глины, применяемые в чистом виде, а чаще - в смеси с добавками (отощающимп, порообразующими, плавнями, пластификаторами и др.). Под каолинами и глинами понимают природные водные алюмосиликаты с различными примесями, способные при замешивании с водой образовывать пластичное тесто, которое после обжига необратимо переходит в камнеподобное состояние теплоизоляционных изделий, строительного кирпича и камней. Каолины содержат значительное количество частиц меньше 0,01 мм; после обжига сохраняют белый цвет. Глины более разнообразны по минеральному составу, они больше загрязнены минеральными и органическими примесями. Содержание тонких частиц определяет пластичность и другие свойства глин. В глинах могут быть примеси, снижающие температуру плавления: карбонат кальция, полевой шпат, Fe(OH)3, Fe2O3. Камневидные включения CaCO3 являются причиной появления "дутиков" и трещин в керамических изделиях, так как гидратация CaO, получившегося при обжиге керамических изделий, сопровождается увеличением его объема. Часто встречающаяся примесь оксида железа придает глине привычную красную окраску. Вообще же окраски глин весьма разнообразны: от белой, коричневой, зеленой, серой до черной. Окраска глин зависит от примесей как минерального, так и органического происхождения, богатых углеродом. Бентонитами называют высокодисперсные глинистые породы с преобладающим содержанием монтмориллонита. Трепелы и диатомиты, состоящие в основном из аморфного кремнезема, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 21 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| используют для изготовления теплоизоляционных изделий, строительного кирпича и камней. Выгорающие добавки: древесные опилки, измельченный бурый уголь, отходы углеобогатительных фабрик, золы ТЭС и лигнин не только повышают пористость стеновых керамических изделий, но также способствуют равномерному спеканию керамического черепка. Пластифицирующими добавками являются высокопластичные глины, бентониты, а также поверхностно-активные вещества - сульфитно-дрожжевая бражка (СДБ) и др. 2. Отощающие материалы Отощающие добавки вводятся в состав керамической массы для понижения пластичности и уменьшения воздушной и огневой усадки глин. В качестве отощающнх добавок используют шамот, дегидратированную глину, песок, золу ТЭС, гранулированный шлак. Шамот - зернистый керамический материал (с зернами 0,14…2 мм), получаемый измельчением глины, предварительно обожженной при той же температуре, при которой обжигаются изделия. Его можно получить, измельчая отходы обожженного кирпича. Шамот улучшает сушильные и обжиговые свойства глин, поэтому его применяют для получения высококачественных изделий - лицевого кирпича, огнеупоров и т.д. Дегидратированная глина при температуре 700- 750°С, добавляемая в количестве 30-50 %, улучшает сушильные свойства сырца и внешний вид кирпича. Песок (с зернами 0,5…2 мм) добавляют в количестве 10-25 %. Гранулированный доменный шлак (с зернами до 2 мм)-эффективный отощитель глин при производстве кирпича. Роль отощителей выполняют также золы ТЭС и выгорающие добавки. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Порообразующие и пластифицирующие добавки Порообразующие материалы вводят в сырьевую массу для получения легких керамических изделий с повышенной пористостью и пониженной теплопроводностью. Для этого используют вещества, которые при обжиге диссоциируют с выделением газа, например СО2 (молотые мел, доломит), или выгорают. Ангоб приготовляют из белой или цветной глины и наносят тонким слоем на поверхность еще не обоженного изделия. При обжиге ангоб не плавится, поэтому цветная поверхность получается матовой. Ангоб по своим свойствам должен быть близок к основному черепку. 4. Плавни, глазури и ангобы Плавни добавляют в глину в тех случаях, когда необходимо понизить температуру ее спекания. К ним относят: полевые шпаты, железную руду, доломит, магнезит, тальк и т.п. Для придания декоративного вида и стойкости к внешним воздействиям поверхность некоторых керамических изделий покрывают глазурью или ангобом . Ангоб включает следующие компоненты в мас. %: порошкообразный стеклобой 40 - 50, натриевое жидкое стекло 45 - 55 и карбонат кальция 1 - 5. В качестве стеклобоя используется стекло белое глушеное или стекло прозрачное, в состав ангоба могут быть введены окрашивающие компоненты. Ангоб наносят на высушенный кирпич или кирпич-сырец, сушат и обжигают при 960 - 1000o C., покрытие химстойкое, морозостойкость 35 циклов.[14…16]. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 23 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

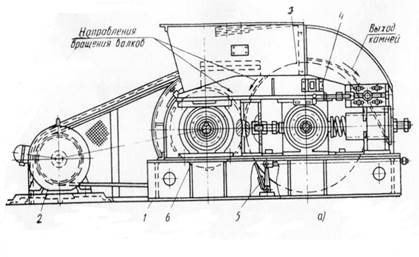

| 2.2 Технологическое оборудование при подготовки сырья Глина, добытая из карьера, в естественном состоянии не пригодна для изготовления изделий. Для придания ей требуемых технологических свойств выполняют ряд операций, предусматривающих разрушение ее естественной структуры, удаление из нее каменистых и других посторонних включений, измельчение, увлажнение, усреднение влаги в массе и, наконец, получение однородной смеси (шихты). Часто для получения необходимых свойств используют шихту сложного состава. Комбинированная шихта может состоять из нескольких видов глин либо в нее могут входить специальные добавки. Как правило, комбинированные смеси – наиболее распространенный вид сырья для производства керамического кирпича.[8,17] Поступающее из карьера сырье может содержать монолитные или слипшиеся комья. Для улучшения его дозирования используют глинорыхлители. Для разрушения естественной структуры глины, выделения каменистых и других включений используют камневыделительные вальцы (рис.2.2.1). Глина подлежащая измельчению, подается через загрузочную течку на быстровращающийся ребристый валок 6. Под ударным воздействием ребер комья глины разбиваются и отбрасываются на тихоходный гладкий валок 3, затягивающий их в зазор между валками. Часть камней дробится, другая часть, получив большую скорость от удара, отскакивает от ребристого валка, ударяется о верхнюю стенку кожуха и попадает в отводящий лоток кожуха. При зазоре 2…4 мм между гладким валком и выступами ребер выделяются камни размером более 10…13 мм. При этом крупные камни дробятся частично. Материал поступает в бегуны через загрузочную течку 8, которая закреплена на верхнем основании коромысла 10 и вместе с коромыслом и катками вращается вокруг оси вала 5. Течка состоит из цилиндра, расходящегося книзу на два рукава, по которым глина направляется на внутреннюю сплошную дорожку чаши, и поступает |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| под каждый каток. Скребки, расположенные на коромысле, очищают бандажи от налипшей глины, перемещают перерабатываемый материал со сплошной внутренней дорожки на внешнюю решетчатую и очищают борта чаши.

Рис.2.2.1– Камневыделительных вальцов: а - конструктивная, б - кинематнческая; 1- рама, 2 - привод ребристого валка, 3, 6 - валки, 4 - конечный выключатель, 5 - скребок. 7 -амортизационно-предохранительное устройство. 8, 10, 14 - звездочки, 9 - подшипник, Вращаясь вокруг вала 5, катки одновременно совершают круговые движения вокруг собственной оси. Продавленный катками через отверстия решеток материал поступает на вращающуюся вместе с валом 5 тарель 2, где с помощью неподвижно закрепленной сбрасывающей дуги направляется к выгрузочному окну станины и далее подается на конвейер [17]. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

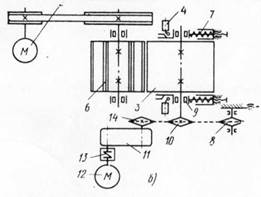

| Песок просеивают на сите с отверстиями 3 мм для удаления крупных включений. Опилки поступают в сито-бурат с отверстиями 10мм. Из бункеров просеянные опилки через ящичный подаватель поступают на ленточный конвейер и далее в производство. Шамот приготовляют из боя изделий по той же схеме, что и топливные добавки. Первичное дробление осуществляют на щековой или молотковой дробилках, более тонкий помол — на двухвалковых дробилках. Оптимальный гранулометрический состав выгорающих добавок, %: фракции менее 1 мм — 40; 1—2 мм — 30; 2—3 мм — не более 30. Количество вводимой в массу добавки —10—30%. Ввод в массу отходов углеобогащения Заменяет более дефицитные добавки — уголь, опилки, шамот и др. Наиболее эффективны для переработки глин и подготовки пластичных масс бегуны, дробильные зубчатые и гладкие вальцы, вальцы тонкого помола, глинорастирочные и другие машины, измельчающие материал раздавливанием и истиранием. В производстве используют бегуны мокрого помола типа СМ-265, СМ-365, СМ-365А, СМ-268, СМ-216 производительностью 7…35 м3 /ч и глинорастирочные машины (СМ-859 и СМ-1241).

Рис. 2.2.2 Бегуны мокрого помола: 1-гидростанция, 2 - разгрузочная тарель, 3 - пресс-масленка, 4 - станина, 5,7- ограждения, 8 - загрузочная течка, 9 – каток, 10 - коромысло, 11- борт чаши, 12 - чаша, 13 - редуктор, 14 - привод, 15- рама |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 26 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность обожженных изделий из массы, обработанной на бегунах, повышается на 25—30 %. К недостаткам бегунов следует отнести их малую производительность (на 1 т массы около 0,65 м3 ), повышенный расход электроэнергии, высокую металлоемкость. Зубчатые (дробильные) вальцы широко применяют для первичного измельчения глин, не содержащих каменистых включений [2, 6]. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3 Контроль качества сырья (смеси) Гранулометрический состав глинистого сырья определяет не только особенности производства черепицы, но и качество ее – водопоглощение и водопроницаемость, морозостойкость и др. тонкие фракции затрудняют сушку и обжиг черепицы, повышают склонность к короблению и трещинообразованию, крупнозернистые – уменьшают механическую прочность, увеличивают водопоглощение и водопроницаемость, чем влияют на ее морозостойкость.[15] Содержание частичек, размером меньше или равных 2 мкм в смеси должны быть 23 – 55 %. Желательно, чтобы размер наименьших частичек материала был меньше или равен 2 мкм, но содержание частичек 220 мкм не должно превышать 50 %. Зерна с диаметром более 20 мкм оказывают большое влияние на структурно- текстурные особенности строения черепка, а следовательно, и на морозостойкость изделий. Содержание этой примеси должны быть в пределах 8 – 50 %. Корректируют гранулометрический состав жирными глинами. Содержание каолинита, иллита, монтмориллонита, хлорита в сырье должно составлять около 40 %, а кварца 30 – 50 %. Тщательная переработка сырья и подготовка массы повышают морозостойкость черепицы, учитывая сложность формы и размер черепицы, глинистое сырье должно иметь пластичность в пределах 15 – 25 %, позволяющую вводить до 20% отощающих добавок без снижения формовочной способности массы. Воздушная усадка глин должна быть до 8 %, а общая усадка при температуре обжига 950 – 1080°C не более 12 %, глины должны иметь хорошую связность, малую чувствительность к сушке и обжигу.[7] |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

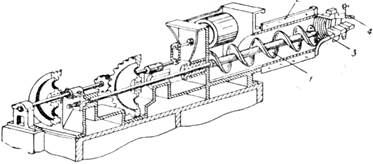

| 3 Производство материала или изделия и его формирования 3.1 Технологическое оборудование которое используется, технологический контроль Обработанная и подготовленная для формования глиняная масса имеет пластичную консистенцию. К массам пластичной консистенции относят дисперсные системы у которых сумма сил внутреннего сцепления (когезия) больше силы сцепления с. поверхностью большинства материалов (адгезия). Коэффициент внутреннего трения у таких масс больше коэффициента их внешнего трения. Изделия стеновой керамики из этих масс в настоящее время формуют почти исключительно на ленточных шнековых прессах, которые бывают безвакуумные и вакуумные. (ДСТУ Б А.1.1-14-94, ГОСТ530-2007)[10,11] Рабочими органами ленточного пресса (рис. 3.1.1) являются шнек, корпус, переходная головка и мундштук. Движение массы в отдельных частях ленточного пресса и претерпеваемые ею при этом деформации, а также распределение скоростей движения определяют полученную структуру сформованного изделия, сильно влияющую на его физико-технические свойства.

Рис. 3.1.1. Ленточный безвакуумный пресс 1 - шнек; 2 - корпус; 3 - переходная головка; 4 - мундштук Характер движения керамической массы в ленточном прессе довольно сложен. Он зависит от ее свойств — влажности, пластической прочности и внутреннего трения, от внешнего трения, давления, создаваемого шпеком, и противодавления выходных насадок — головки и мундштука. (ДСТУ Б А.1.1-14-94,ГОСТ530-2007). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сушка полуфабриката является одной из важнейших технологических операций, во многом определяющей качество изделий и технико-экономические показатели производства. В себестоимости кирпича и керамических камней затраты на сушку составляют 8 – 12 %. Камерные сушили (рис.3.1.2) представляют собой камеры длиной от 10 до 18 м, шириной 0,9 - 1,45 м и высотой 2,1 - 3,0 м. Обычно камеры группируются в блоки от 20 до 48 шт.

Рис. 3.1.2 Схема камерной сушилки 1- подводящие каналы; 2,4 - щели; 3 - отводящий канал; 5 - рельс; 6 - выступ; 7 - сушильная рамка; 8 - изделие Теплоноситель поступает в камеру рассредоточение или сосредоточенно через нижние и реже верхние подводящие каналы. При сосредоточенном подводе теплоносителя наблюдается большая неравномерность сушки по длине и высоте камеры. Рассредоточенный подвод в камеру и отвод из нее теплоносителя достигается устройством по длине камеры двух подовых каналов для подвода теплоносителя и одного (центрального) — для отвода. Подводящие каналы по всей длине камеры перекрыты плитами, имеющими круглые или щелевидные |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| отверстия для подачи и отбора теплоносителя. В начале камеры, со стороны подвода теплоносителя, щели имеют ширину до 10 мм, а в конце камеры — до 20 мм. [17] Туннельные сушили (рис.3.1.3) относятся к сушильным устройствам непрерывного действия. Замена камерных сушилок туннельными обеспечивает повышение мощности завода на 15 – 25 %, снижение трудовых затрат на 1000 шт. кирпича на 20 %, себестоимости — на 2 – 3 %. Использование туннельных сушилок, когда длительность сушки сырца не превышает 24 ч, наиболее эффективно. Удельный вес сушки кирпича в сушилках туннельного типа составляет около 70 %.[5,17]

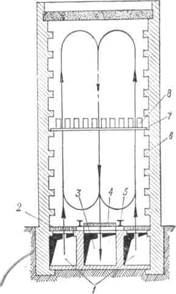

3.1.3 Схема туннельной сушилки: 1 - вагонетка; 2 - отводящий канал; 3 - канал, подводящий теплоноситель Скорость сушки изделий в туннельной сушилке изменяется по мере продвижения их через туннель, сначала она растет медленно до удаления 3 – 5% влаги, затем быстрее, достигает максимального значения, а к концу сушки замедляется. Ход изменения кривых сушки зависит от температуры, влагосодержания и количества теплоносителя, подаваемого в сушилку, температуры, формы и размеров загружаемого сырца и конструкции садки. Обжиг изделий в кольцевых печах. Кольцевая печь(рис.3.1.4) состоит из замкнутого канала овальной формы с полуциркульным сводом, размером по высоте 1,95…2,6 м, ширине 1,7…5 м и длине 50…200 м. Загружают топливо в печь сверху через специальные топливные трубочки (люфты) диаметром 150…200 мм. В зависимости от размеров печного канала бывает 3 - 6 рядов топливных трубочек по ширине и до 6 рядов по длине камеры. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.1.4 Схема кольцевой печи: 1 - канал печи; 2 - дымовые конуса;3 - жаровые каналы;4 - устройство для подъема конусов; 5 - центральный жаровой канал; 6 - топливные трубочки; 7 - ходок; 8 - садка сырца; 9 - канал для печных газов. Обжиг изделий производится в туннельных печах. Прямые туннельные печи, обычно одинарные и реже спаренные, являются печами непрерывного действия, в которых полуфабрикат обжигается на вагонетках, передвигающихся вдоль печи. В отличие от кольцевых, туннельные печи обеспечивают более высокий съем кирпича с 1 м3 печного канала (до 7,0 тыс. шт.), условия труда резко улучшаются, повышаются культура производства и технико-экономические показатели. Длина рабочего туннеля зависит от вида и размера изделий и бывает от 48 до 160 м, а ширина в свету 1,4…4,5 м. Высота туннеля от головки рельса до замка свода 1,5…2,5 м. Площадь поперечного сечения туннеля 2,9…9,0 м2 , а объем 160…1130 м3 . Производительность печей достигает от 8 до 50 млн. шт. кирпича в год и более . Толкающие механизмы по конструкции бывают гидравлические и механические, а по принципу работы — непрерывно действующие (подаватели) и периодического действия (толкатели).[17] |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 32 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.2 Формование и закрепление структуры материала или изделия Назначение формования - придать форму, размер, плотность и необходимую прочность полуфабрикату. Пластическое формование кирпича и керамических камней выполняется машинным способом. Формовочная способность обычной пластичной массы регулируется корректировкой состава - вводом пластифицирующих добавок (жирной глины, бентонита) при одновременном уменьшении содержания отощающих компонентов и изменением влажности. Каждой группе формуемых изделий различной конфигурации соответствую оптимальные формовочные свойства массы.[9] Процесс пластического формования на ленточных шнековых прессах характеризуется сложным характером движения керамической массы в прессе, неравномерным уплотнением ее, наличием дефектов структуры, обусловленных анизоморфизмом компонентов массы, подвижностью водной среды и односторонним приложением давления. Структура воды, на которую не было приложено давление, характеризуется беспорядочным расположением компонентов (агрегаты твердых частиц, пузырьки воздуха). Удлиненные частички глины образуют друг с другом каркас. Такая же структура наблюдается вокруг зерен кварца. Структура массы изменяется под действием усилий формования. Пластинчатая форма глинистых частичек и удлиненная форма примесей (в результате измельчения), входящих в состав глины, способствуют ориентированию структуры в водной среде при одностороннем приложении давления в прессе и истечении массы в одном направлении. При этом плоские удлиненные частички поворачиваются более длинной осью по направлению движения массы. В этом же направлении располагаются воздушные пузырьки массы. Под действием лопастей шнека пресса частички глины ориентируются и образуют плоскости скольжения в глиняном брусе с ослабленным сцеплением массы в этих местах, придавая ей неодинаковые химико-физические и механические свойства. Машинное формование кирпича и керамических камней осуществляется прессами, различных конструкций. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 33 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Шнековые (ленточные) прессы остаются до настоящего времени основными формующими машинами, поскольку материал в них не только транспортируется и уплотняется, но также интенсивно проминается и гомогенизируется.[8] Особенностью пластического формования кирпича и керамических камней на ленточных шнековых прессах, кроме нарушения сплошности в осевом направлении, является пульсирующая подача массы к головке пресса. Характер движения глиняной массы в загрузочной, средней и выпарной частях пресса неодинаковый. В приемной части пресса разрыхленная масса, захваченная лопастями, заполняет пространство между витками шнека не более чем на 30—40 %. Глина располагается в основном у фронтальной части лопастей и совершает сложное движение по спирали с одновременным вращением вокруг оси. Тыльная сторона лопастей почти всегда свободна. Головка пресса, в которой уплотняется масса, бывает конической, цилиндрической или плоской, в виде плиты. Мундштук предназначен для придания изделиям точных размеров, формы и дополнительного уплотнения глиняного бруса. Конструкция мундштука определяется свойствами сырья и видом формуемых изделий. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 34 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.3 Контроль соответствия свойств материала или изделия нормативным требованиям Изделия должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем. Лицевые изделия должны иметь не менее двух лицевых граней - ложковую и тычковую. Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в договоре на поставку. На лицевых изделиях не допускаются отколы, вызванные включениями, например известковыми. На рядовых изделиях допускаются отколы общей площадью не более 1,0 см На лицевых изделиях не допускаются высоли. У рядовых и лицевых изделий допускаются черная сердцевина и контактные пятна на поверхности.[16] Средняя плотность кирпича и камня в зависимости от класса средней плотности должны соответствовать значениям, приведенным в таблице 3.3.1 Таблица 3.3.1. - Классы средней плотности изделий

Водопоглощение рядовых изделий должно быть не менее 6,0 %, лицевых изделий - не менее 6,0 % и не более 14,0 %.[12,13] |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 35 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| На нелицевую поверхность изделия в процессе их изготовления наносят несмываемой краской при помощи трафарета (штампа) или оттиска клейма товарный знак предприятия-изготовителя. Маркировка должна содержать: - наименование предприятия-изготовителя (и/или его товарный знак) и адрес; - условное обозначение изделия; - номер партии и дату изготовления; - число (массу) изделий в упаковочной единице, шт. (кг); - группу по теплотехнической эффективности; - знак соответствия при поставке сертифицированной продукции (если предусмотрено системой сертификации). В маркировку может быть включена информация о способе изготовления изделий. Предприятие-изготовитель имеет право наносить на упаковку дополнительную информацию, не противоречащую требованиям настоящего стандарта и позволяющую идентифицировать продукцию и ее изготовителя. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 Режим работы предприятия Исходные данные: Д=365 - количество дней в расчетном периоде Дt =24 - количество дней в сутках Дн =105 - количество нерабочих дней в расчетном периоде tз =8 - продолжительность смены Дст =7 - количество предвыходных дней tcт =2 - время на которое сокращается продолжительность смены tВ =24+12 неизбежные расходы рабочего времени по уважительным причинам Ку=0,87 - коэффициент использования оборудования Результаты расчета: количество рабочих дней в году Д=Дн =260 Календарный фонд рабочего времени для единицы оборудования (одного рабочего), час Одна смена nз =1 - Fk.1=2920 Две смены nз =2 - Fk.2=5640 Три смены nз =3 - Fk.3=8760 Номинальный (режим) фонда времени, час nз – принятый режим сменности работы отделения Одна смена nз =1 - Fн.1=2066 Две смены nз =2 - Fн.2=4132 Три смены nз =3 - Fн.3=6198 Действительный фонд времени работы рабочего, час Fд = 2030 Действительный фонд времени работы оборудования, час Одна смена - Fуст.1=1797 Две смены - Fуст.2=3595 Три смены - Fуст.3=5392 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 37 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 Расчет материального баланса Исходные данные: - производительность Nгод =30млн.шт./год - белообжиговая глина(80 %)+шамот: толщина слоя - 3мм; средняя плотность ρ0 =1550кг/м3 - глазурированный ангоб: толщина слоя - 1,5мм; средняя плотность ρ0 =1350кг/м3 Как базовый выбор принимаем эффективный лицевой кирпич размером 250×120×88мм с пустотностью 18%, М100, 150 согласно с ДСТУ Б.В. 2.7.61-97. Проектируем технологию по пластическому способу производства. Как отащивач производится шамот путем обжига глины при 900°С. Нанесение ангоба производится путем размельчения его эмульсии в специальной камере на тычковую и ложковую гранани. 1. Определяем массу кирпича m ц = l × b × h (1-П)× ρ ц ° =0,25×0,12×0,088(1-0,18)×1550=3,355кг где l – длина кирпича, П – пустотность, b – ширина кирпича, h – высота кирпича, ρц ° - плотность кирпича. 2. Определяем массу сухого сырца

где вп.п – потери при обжиге (75 %) 3.Определяем массу влажного сырца

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 38 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Годовой объем (30млн.шт./год) - Продуктивность печей

Х1 – брак обжига (4%). - Продуктивность сушилок

Х2 – брак сушки (3%) - Продуктивность прессов

где Х3 – брак формовки (2%) Продуктивность прессов по массе

- Продуктивность смесителей

где Х4 – транспортные потери (0,5%) 4.В шихте содержится воды: Шв =Рзм ×(% воды)=1555483,4×0,23=357761,1 т/год где 23 % воды - Определяем массу сухой шихты mш сух =Рзм ×(% шихты)=357761,1×0,77=275476,1 т/год - Масса сухой глины mгл сух = mш сух ×(% глины)=275476,1×0,8=220380,8 т/год - Масса сухого шамота mшам сух = mш сух ×(% шамота)=275476,1×0,2=55095,22 т/год - Масса влажной глины

где Wгл – влажность глины, 14 % - Масса воды в сырье (глине): mводы =mгл вл – mгл сух =256256,8-220380,8=35876,5 т/год |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 39 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5.Необходимо воды для доувлажнения шихты Шв – mводы =357761,1-35876,5=321884,6 т/год Материальный баланс наведен в таблице

Расчитываем количество необходимого ангоба Белая глина+шамот Определяем площадь для ангобирования Sангоб =(b+l)×h=(0,12+0,25)×0,88=0,033м2 Масса ангоба на 1000 шт. кирпича mангоб =Sангоб ×δангоб ×nц ×ρ0 =0,33×0,0015×1000×1,35=0,066т где Sангоб – площадь для ангобирования; δангоб – толщина слоя, м; ρ0 – средняя плотность ангоба; nц – количество кирпича, шт. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 Назначение материала или изделия Керамические изделия находят применение во всех элементах зданий и сооружений вплоть до сборного керамического домостроения. Однако лишь некоторые из них сохраняют благоприятные перспективы на длительное существование и дальнейшее развитие. Строительный материал или изделие может считаться прогрессивным, отвечающим современным тенденциям строительной техники, если он кроме соответствия предъявляемым к нему техническим требованиям обладает еще сборностью, т. е. допускает применение его в конструкциях индустриальными методами, а по экономичности, оцениваемой совокупными затратами (на заводе и стройплощадке), конкурентоспособен с другими строительными материалами того же назначения (взаимозаменяемыми). Далеко не все керамические строительные изделия обладают этими качествами. Поэтому производство некоторых из них не только не развивается, но даже постепенно свертывается (черепица, клинкерный кирпич). Наибольшее развитие получат изделия и материалы индустриального применения (фасадная керамика, пористые наполнители для бетонов). На длительное время сохранится значительная роль в строительстве стеновых керамических изделии. Некоторые керамические изделия еще не имеют заменителей, равноценных керамике по своим техническим и эстетическим свойствам. Поэтому их производство продолжает развиваться несмотря на то, что они не являются индустриальными (облицовочная сантехническая плитка, плитки для полов, керамические канализационные трубы и др.). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 41 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Список использованных источников информации

1. Роговой М.И. Пути повышения технического уровня кирпичных заводов. Сб. «Повышение технического уровня производства стеновых керамических материалов». Издание МДНТП, М., 1966. 2. Лундина М.Г. Исследование обработки глиняных масс при производстве кирпича. Труды НИИСтройкерамики, вып. 14. М., Госстройиздат, 1959. 3. Роговой М. И., Гвоздарев И. П. Стеновая и фасадная керамика в современном строительстве. «Строительные материалы», 1960, № 8. 4. Беркман А. С., Мельникова И. Г. Структура и морозостойкость стеновых материалов. М.—Л., Госстройиздат, 1962. 5. Роговой М. И. Увлажнение глины паром в производстве кирпича. М., Стройиздат, 1943. 6. Попильский Р. Я., Кандрашов Ф. В. Прессование керамических порошков. М., «Металлургия», 1968. 7. Ценке В. И. Трещины расслаивания при полусухом способе прессования керамических изделий и меры борьбы с ними. Сб. «Улучшение качества глиняного кирпича». М., «Легкая индустрия», 1964. 8. Роговой М. И. Новое в кирпичном производстве «Строительные материалы», 1970, № 12. 9. ДСТУ Б В.2.7-61-97 Будівельні матеріали. Цегла та камені керамічні рядові і лицьові. Технічні умови.- Вперше з відміною дії ГОСТ 530-80, ГОСТ 7484-78. 10. ДСТУ Б А.1.1-14-94 Система стандартизації та нормування в будівництві. Вироби керамічні личкувальні. Терміни та визначення. 11. ГОСТ 530-2007 Кирпич и камни керамические. Технические условия.- Взамен ГОСТ 530-95 12. ДСТУ Б В.2.7-42-97 Матеріали і вироби будівельні. Методи визначення водопоглинання густини і морозостійкості будівельних матеріалів і виробів.- На заміну ГОСТ 7025-91,ТУ 21 Україна 525-92. 13. ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 42 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| определения водопоглощения, плотности и контроля морозостойкости.- Взамен ГОСТ 6427-75, ГОСТ 7025-78. 14. ДСТУ 2064-92 Сировина мінеральна для керамічних виробів. Терміни та визначення. 15. ГОСТ 9169-75 Сырье глинистое для керамической промышленности. Классификация.- Взамен ГОСТ 9169-59. 16. Роговой М. И. Технолгоия искусственных пористых заполнителей и керамики. Учебник для вузов. М., Стройиздат,1974. 315с. 17. Назаренко І.І., Гума ненко О.В. Машини і устаткування підприємств будівельних матеріалів і конструкції та основи експлуатації: Підручник.-К-: Вища школа., 2004-590.:іл. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КП 6.092 104 2005-009 |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 43 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

Министерство образования и науки украины

харьковский государственный технический университет строительства и архитектуры

Механико-технологический факультет

Кафедра физико-химической механики и технологии

строительних материалов и изделий

курсовоЙ ПРОЕКТ

по учебной дисциплине:

„Технология стеновых и отделочных материалов и изделий”

по теме: „Технология производства облицовочного кирпича на базе месторождения пластической глины с нанесеним ангоба”

Вариант № 5

Выполнила:

студентка группыТ-41

Варфаломеева Я.В.

Руководители:

доцент,к.т.н Макаренко О. В.

доцент,к.т.н Шкарупа С. С.

Харьков 2008

Сырец загружают в камеру по 10 - 12 шт. на каждой сушильной рамке специальными вагонетками емкостью 100 - 120 шт. сырца. Всего в камеру загружают от 2800 до 4000 шт. сырца. Расход рамок на 1000 шт. высушенного сырца 0,015 шт.

Сырец загружают в камеру по 10 - 12 шт. на каждой сушильной рамке специальными вагонетками емкостью 100 - 120 шт. сырца. Всего в камеру загружают от 2800 до 4000 шт. сырца. Расход рамок на 1000 шт. высушенного сырца 0,015 шт.