| Скачать .docx |

Реферат: Особенности конструирования радиотехнической аппаратуры

СОДЕРЖАНИЕ

1. Введение.

1.1 Особенности конструирования современной радиотехнической аппаратуры.

2. Обоснование выбора принципиальной электрической схемы.

3. Обоснование выбора элементной базы.

4. Разработка платы.

4.1 Обоснование методов изготовления печатной платы и материалов применяемых при конструировании печатных плат.

4.2 Основные принципы проектирования печатных плат.

5. Техническое описание конструкции.

6. Расчет коэффициента заполнения платы.

7. Расчет надежности.

8. Список использованной литературы.

Приложения: 1. Спецификация

2. Перечень элементов

1. ВВЕДЕНИЕ.

1.1. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ СОВРЕМЕННОЙ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ.

В настоящее время усилители получили очень широкое распространение практически во всех сферах человеческой деятельности: в промышленности, в технике, в медицине, в музыке, на транспорте и во многих других. Усилители являются необходимым элементом любых систем связи, радиовещания, акустики, автоматики, измерений и управления. Но прежде, чем усилитель стал таким распространенным ему пришлось пройти очень долгий путь.

Активным элементом первых усилителей была электронная лампа. Такие усилители были громоздки, потребляли много энергии и быстро выходили из строя. Только в середине нашего столетия после долгих упорных поисков и трудов наконец удалось впервые создать усилительный полупроводниковый прибор, заменяющий электронную лампу. Это важное открытие произвело крупный переворот в радиоэлектронике. Габариты транзисторных усилителей стали в несколько раз меньше ламповых, а потребляемая мощность - в десятки раз меньше. К тому же значительно увеличилась надежность.

Но научно-технический прогресс на этом не остановился. Появилась первая микросхема. Сейчас широко применяются усилители, полностью собранные на микросхемах и микросборках. Практически единственная проблема на сегодняшний день - это отвод тепла. Так как мощные усилители рассеивают большое количество тепла, необходимо интенсивно отводить это тепло, что не позволяет миниатюризировать мощные усилители.

Следующим этапом развития является технология поверхностного монтажа кристаллов. Технология поверхностного монтажа кристаллов обеспечивает миниатюризацию радиоэлектронной аппаратуры при росте ее функциональной сложности. Навесные компоненты намного меньше, чем монтируемые в отверстия, что обеспечивает более высокую плотность монтажа и уменьшает массогабаритные показатели. Наряду с этим для большей миниатюризации применяют микросборки и гибридные интегральные схемы.

В настоящее время многие усилители выполняются на печатных платах. Применение печатных плат дало возможность, по сравнению с объемными конструкциями, увеличить плотность монтажа, надежность, ремонтопригодность, уменьшить массу конструкции, разброс параметров и так далее.

В данном курсовом проекте при изготовлении усилителя звуковой частоты используется двусторонняя печатная плата, изготовленная позитивным комбинированным методом.

2. ОБОСНОВАНИЕ ВЫБОРА ПРИНЦИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ.

Данный усилитель предназначен для воспроизведения монофонических музыкальных программ и рассчитан на работу с радиоприемником, магнитофоном, электропроигрывающим устройством или проигрывателем компакт дисков, снабженным предварительным корректирующим усилителем.

Особенностью этого усилителя является использование микросхемы, специально предназначенной для сборки бестрансформаторного усилителя низкой частоты звуковоспроизводящей аппаратуры I и II классов. Это позволило упростить усилитель в целом и обеспечить сравнительно высокие характеристики.

Так, полоса пропускания усилителя при номинальной выходной мощности и неравномерности частотной характеристики 1,5 дБ составляет 20-20000 Гц. При этом уровень шума не превышает -50 дБ. Чувствительность усилителя 1 В, входное сопротивление 10 кОм, номинальная мощность на нагрузке 8-10 Ом 100 Вт при коэффициенте гармоник - не более 1%. Усилитель снабжен раздельными регуляторами тембра по низшим и высшим частотам, диапазон регулирования на частотах 100 и 10 000 Гц составляет +20...-18 дБ. При максимальной выходной мощности усилитель потребляет от сети не более 25 Вт.

Данный усилитель предназначен для эксплуатации в районах умеренного климата при температуре воздуха 25±100 С, относительной влажности воздуха 60±15% и атмосферным давлением 630-800 мм рт. ст.

Проанализировав электрическую принципиальную схему с точки зрения конструкции радиоэлементов, я обнаружил, что практически все радиоэлементы (резисторы, конденсаторы, транзисторы, стабилитроны, микросхема) не имеют бескорпусных аналогов.

Сложив мощности рассеивания всех радиоэлементов, получили суммарную мощность рассеивания более 2 Вт. При такой мощности рассеивания изготовление данной схемы на ГИС нецелесообразно, так как потребуется дополнительный отвод тепла. В схеме также присутствуют конденсаторы емкостью до 200 мкФ, а по конструктивным требованиям конденсаторы емкостью более 0,033 мкФ в виде пленочного элемента не выполняются, а бескорпусные навесные конденсаторы изготовляются емкостью только до 1,5 мкФ. Также в схеме присутствует большой разброс параметров, что еще раз подтверждает невозможность изготовления данной схемы на ГИС.

Учитывая все вышеперечисленные моменты, делаем вывод, что изготовление заданного устройства на ГИС не представляется возможным, поэтому принимаем решение изготавливать данное устройство на печатной плате.

В качестве несущей конструкции применяем двухстороннюю печатную плату, при этом компоновка радиоэлементов получится более плотной, соответственно и габаритные размеры печатной платы будут меньше.

В данной схеме присутствуют два мощных выходных транзистора, которым требуются дополнительный отвод тепла. Чтобы не занимать место на печатной плате, устанавливать дополнительные теплоотводы для этих транзисторов не будем. В качестве общего теплоотвода будет использоваться металлический корпус кожуха. Эти транзисторы через слюдяную прокладку устанавливаются на задней стенке кожуха, и затем хомутками и винтами М3 закрепляются на ней. Слюдяная прокладка нужна для того, чтобы не было электрического контакта между коллекторами транзисторов.

Также на задней стенке закрепляются входной и выходной разъемы. На передней панели устанавливаются переменные резисторы регулировки громкости и тембра по высшим и низшим частотам.

Остальные радиоэлементы дополнительного крепления не требуют.

В геометрических размерах печатной платы следует предусмотреть припуск на технологическое поле для отверстий, с помощью которых печатная плата крепится при изготовлении печатных проводников.

3. ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

Выбирая тип резисторов примененных в схеме проанализируем их условия работы, рассеиваемую мощность, температуру окружающей среды, а также требования предъявляемые к характеристикам резисторов. Следует учитывать, что мощность рассеиваемая в резисторе существенно влияет на его надежность. Номинальную мощность резистора следует выбирать такой чтобы она была в 1.5 раза больше фактической. Учитывая все вышеперечисленные факторы и величину токов в цепях выбираем резисторы с номинальной мощностью 0.125-0.5 Вт. Тип резисторов берем ОМЛТ, так как они удовлетворяют всем требованиям надежности, имеют низкую стоимость и имеют широкое распространение .

При выборе конденсаторов необходимо учитывать напряжение в цепи и, что особенно важно, - условия окружающей среды. Проанализировав условия эксплуатации выбираем керамические конденсаторы, так как они обладают хорошей термостабильностью и малым разбросом номинальной емкости, что значительно уменьшает время на регулировку устройства. Электролитические конденсаторы выбираем исходя из напряжения питания в цепи и необходимой емкости.

Выбор полупроводниковых приборов и интегральных микросхем основан на их функциональных особенностях и их электрических характеристик.

4.Разработка платы.

4.1.Обоснование методов изготовления печатной платы и материалов применяемых при конструировании печатных плат.

Для изготовления печатной платы нам необходимо выбрать следующие материалы: материал для диэлектрического основания печатной платы, материал для печатных проводников и материал для защитного покрытия от воздействия влаги. Сначала мы определим материал для диэлектрического основания печатной платы.

Существует большое разнообразие фольгированных медью слоистых пластиков. Их можно разделить на две группы:

– на бумажной основе;

– на основе стеклоткани.

Эти материалы в виде жестких листов формируются из нескольких слоев бумаги или стеклоткани, скрепленных между собой связующим веществом путем горячего прессования. Связующим веществом обычно являются фенольная смола для бумаги или эпоксидная для стеклоткани. В отдельных случаях могут также применяться полиэфирные, силиконовые смолы или фторопласт. Слоистые пластики покрываются с одной или обеих сторон медной фольгой стандартной толщины.

Характеристики готовой печатной платы зависят от конкретного сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат.

В зависимости от основы и пропиточного материала различают несколько типов материалов для диэлектрической основы печатной платы.

Фенольный гетинакс - это бумажная основа, пропитанная фенольной смолой. Гетинаксовые платы предназначены для использования в бытовой аппаратуре, поскольку очень дешевы.

Эпоксидный гетинакс - это материал на такой же бумажной основе, но пропитанный эпоксидной смолой.

Эпоксидный стеклотекстолит - это материал на основе стеклоткани, пропитанный эпоксидной смолой. В этом материале сочетаются высокая механическая прочность и хорошие электрические свойства.

Прочность на изгиб и ударная вязкость печатной платы должны быть достаточно высокими, чтобы плата без повреждений могла быть нагружена установленными на ней элементами с большой массой.

Как правило, слоистые пластики на фенольном, а также эпоксидном гетинаксе не используются в платах с металлизированными отверстиями. В таких платах на стенки отверстий наносится тонкий слой меди. Так как температурный коэффициент расширения меди в 6-12 раз меньше, чем у фенольного гетинакса, имеется определенный риск образования трещин в металлизированном слое на стенках отверстий при термоударе, которому подвергается печатная плата в машине для групповой пайки.

Трещина в металлизированном слое на стенках отверстий резко снижает надежность соединения. В случае применения эпоксидного стеклотекстолита отношение температурных коэффициентов расширения примерно равно трем, и риск образования трещин в отверстиях достаточно мал.

Из сопоставления характеристик оснований (см. дальше) следует, что во всех отношениях (за исключением стоимости) основания из эпоксидного стеклотекстолита превосходят основания из гетинакса.

Печатные платы из эпоксидного стеклотекстолита характеризуются меньшей деформацией, чем печатные платы из фенольного и эпоксидного гетинакса; последние имеют степень деформации в десять раз больше, чем стеклотекстолит.

Некоторые характеристики различных типов слоистых пластиков представлены в таблице 1.

| Тип |

Максимальная рабочая температура, 0 C |

Время пайки при 2600 С, сек |

Сопротивление изоляции, МОм |

Объемное сопротивление, МОм |

Диэлектрическая постоянная, e |

| Фенольный гетинакс |

110-120 |

5 |

1 000 |

1·104 |

5,3 |

| Эпоксидный гетинакс |

110-120 |

10 |

1 000 |

1·105 |

4,8 |

| Эпоксидный стеклотекстолит |

130-150 |

20 |

10 000 |

1·106 |

5,4 |

Сравнивая эти характеристики, делаем вывод, что для изготовления двусторонней печатной платы следует применять только эпоксидный стеклотекстолит.

В качестве фольги, используемой для фольгирования диэлектрического основания можно использовать медную, алюминиевую или никелевую фольгу. Однако, алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая - из-за высокой стоимости. Поэтому в качестве фольги выби

раем медь.

Медная фольга выпускается различной толщины. Стандартные толщины фольги наиболее широкого применения - 17,5; 35; 50; 70; 105 мкм. Во время травления меди по толщине травитель воздействует также на медную фольгу со стороны боковых кромок под фоторезистом, вызывая так называемое подтравливание. Чтобы его уменьшить обычно применяют более тонкую медную фольгу толщиной 35 и 17,5 мкм. Поэтому выбираем медную фольгу толщиной 35 мкм.

Исходя из всех вышеперечисленных сравнений для изготовления двусторонней печатной платы позитивным комбинированным способом выбираем фольгированный стеклотекстолит СФ-2-35.

5. Техническое описание конструкции

Принципиальная схема УМЗЧ приведена на рис. 2. Каскад предварительного

усиления выполнен на быстродействующем ОУ DAI (К544УД2Б), который наряду с необходимым усилением по напряжению обеспечивает устойчивую работу усилителя с глубокой ООС. Резистор обратной связи R5 и резистор R1 определяют коэффициент усиления усилител я. Выходной каскад выполнен на транзисторах VT1—VT 8. Его работа была рассмотрена выше. Конденсаторы С 6—С9 корректируют фазовую и частотную характеристики каскада. Стабилитроны VDI , VD 2 стабилизируют напряжение питания ОУ, которое одновременно используется д ля создания необходимого напряжения смещения выходного каскада.

Делитель выходного напряжения ОУ R6, R7, диоды VD3— VD 6 и резистор R4 образуют цепь нелинейной ООС, которая уменьшает коэффициент усиле ния ОУ, когда выходное напряжение усилителя мощности достигнет своего максимального значения. В результате уменьшается глубина насыщения транзисторов VT1, VT2 и снижается вероятность возникновения сквозного тока в выходном каскаде. Конденсаторы С4, С5 — корректирующие. С увеличением емкости конденсатора С5 растет устойчивость усилителя, но одновременно увеличиваются нелинейные искажения, особенно на высших звуковых частотах.

Усилитель сохраняет работоспособность при снижении напряжения питания до ±25 В. Возможно и дальнейшее снижение напряжения питания вплоть до ±15 и даже до ±12 В при уменьшении сопротивления резисторов R2, R3 или непосредственном подключении выводов питания ОУ к общему источнику питания и исключении стабилитронов VDI, VD 2.

Снижение напряжения питания приводит к уменьшению максимальной выходной мощности усилителя прямо пропорционально квадрату изменения напряжения питания, т. е. при уменьшении напряжения питания в два раза максимальная выходная мощность усилителя уменьшается в четыре раза.

Усилитель не имеет защиты от короткого замыкания и перегрузок. Эти функции выполняет блок питания.

В журнале «Радио» высказывалось мнение о необходимости питания УМЗЧ от стабилизированного источника питания для обеспечения более естественного его звучания. Действительно, при максимальной выходной мощности усилителя пульсации напряжения нестабилизированного источника могут достигать нескольких вольт.

При этом напряжение питания может существенно снижаться за счет разряда конденсаторов фильтра. Это незаметно при пиковых значениях выходного напряжения на высших звуковых частотах, благодаря достаточной емкости фильтрующих конденсаторов, но сказывается при усилении низкочастотных составляющих большого уровня, так как в музыкальном сигнале они имеют большую длительность. В результате фильтрующие конденсаторы успевают разряжаться, снижается напряжение питания, а значит, и максимальная выходная мощность усилителя. Если же снижение напряжения питания приводит к уменьшению тока покоя выходного каскада усилителя, то это может приводить и к возникновению дополнительных нелинейных искажений.

С другой стороны, использование стабилизированного источника питания, построенного по обычной схеме параметрического стабилизатора, увеличивает потребляемую им от сети мощность и требует применения сетевого трансформатора большей массы и габаритов. Помимо этого, возникает необходимость отвода тепла, рассеиваемого выходными транзисторами стабилизатора. Причем зачастую мощность, рассеиваемая выходными транзисторами УМЗЧ, равна мощности, рассеиваемой выходными транзисторами стабилизатора, т. е. половина мощности тратится впустую. Импульсные стабилизаторы напряжения имеют высокий КПД, но достаточно сложны в изготовлении, имеют большой уровень высокочастотных помех и не всегда надежны.

Если к блоку питания не предъявляется жестких требований по стабильности напряжения и уровню пульсации, что характеризует, в частности, описанный выше усилитель мощности, то в качестве источника питания можно использовать обычный двуполярный блок питания, принципиальная схема которого показана на рис. 3.

Мощные составные транзисторы VT7 и VT8, включенные по схеме эмиттерных повторителей, обеспечивают достаточно хорошую фильтрацию пульсации напряжения питания с частотой сети и стабилизацию выходного напряжения благодаря установленным в цепи баз транзисторов стабилитронам VD5 – VD10. Элементы LI, L2, R16, R17, С11, С12 устраняют возможность возникновения высокочастотной генерации, склонность к которой объясняется большим коэффициентом усиления по току составных транзисторов.

Величина переменного напряжения, поступающего от сетевого трансформатора, выбрана такой, чтобы при максимальной выходной мощности УМЗЧ (что соответствует току в нагрузке 4А) напряжение на конденсаторах фильтра С1—С8 снижалась примерно до 46...45 В. В этом случае падение напряжения на транзисторах VT7, VT8 не будет превышать 4 В, а рассеиваемая транзисторами мощность составит 16 Вт. При уменьшении мощности, потребляемой от источника питания, увеличивается падение напряжения на транзисторах VT7, VT8, но рассеиваемая на них мощность остается постоянной из-за уменьшения потребляемого тока. Блок питания работает как стабилизатор напряжения при малых и средних токах нагрузки, а при максимальном токе — как транзисторный фильтр. В таком режиме его выходное напряжение может снижаться до 42-41В, уровень пульсаций на выходе достигает значения 200 мВ, КПД равен 90 %.

Как показало макетирование, плавкие предохранители не могут защитить усилитель и блок питания от перегрузок по току из-за своей инерционности. По этой причине было применено устройство быстродействующей защиты от короткого замыкания и превышения допустимого тока нагрузки, собранное на транзисторах VTI—VT6. Причем функции защиты при перегрузках положительной полярности выполняют транзисторы VTI, VT2, VT5, резисторы R1, R3, R5. R7 — R9, R13 и конденсатор С9, а отрицательной — транзисторы VT4, VT3, VT6, резисторы R2, R4, R6, RIO— R12, R14 и конденсатор С10. Рассмотрим работу устройства при перегрузках положительной полярности. В исходном состоянии при номинальн ой нагрузке все транзисторы устройства защиты закрыты. При увеличении тока нагрузки начинает расти падение напряжения на резисторе R7, и если оно превысит допустимое значение, начинает открываться транзистор VTI, а вслед за ним и транзисторы VT2 и VT5. Последние уменьшают напряжение на базе регулирующего транзистора VT 7, а значит, и напряжение на выходе блока питания. При этом за счет положительной обратной связи, обеспечиваемой резистор ом R13, уменьшен ие напряжения на выходе блока питания приводит к ускорению дальнейшего открывания транзисторов VTI, VT2,VT5 и быстрому закрыванию транзистора VT7. Если сопротивление резистора положительной обратной связи R13 мало, то после срабатывания устройства защиты напряжение на выходе блока питания не восстанавливается даже после отключения нагрузки. В этом режиме необходимо было бы предусмотреть кнопку запуска, отключающую, например, на короткое время резистор R13 после срабатывания защиты и в момент включения блока питания. Однако, если сопротивление резистора R13 выбрать таким, чтобы при коротком замыкании нагрузки ток не был равен нулю, то напряжение на выходе блока питания будет восстанавливаться после срабатывания устройства защиты при уменьшении тока нагрузки до безопасной величины.

Практически сопротивление резистора R13 выбирается такой величины, при которой обеспечивается надежное включение блока питания при ограничении тока короткого замыкания значением 0,1...0,5 А. Ток срабатывания устройства защиты определяет резистор R7.

Аналогично работает устройство защиты блока питания при перегрузках отрицательной полярности.

![]()

Конструкция и детали. Все детали УМЗЧ и блока питания размещены на одной плате. Исключение составляют транзисторы VT3, VT4, VT6, VT8 УМЗЧ, установленные на общем теплоотводе с площадью рассеивающей поверхности 1200 См2

и транзисторы VT7, VT8 блока питания, размещенные на отдельных теплоотводах с площадью рассеивающей поверхности 300 См2

каждый. Катушки LI, L2 блока питания (рис. 3) и LI усилителя мощности содержат 30—40 витков провода ПЭВ-1 1,0, намотанного на корпусе резистора С5-5 или МЛТ-2. Резисторы R7, R12 блока питания представляют собой отрезок медного провода ПЭЛ, ПЭВ-1 или ПЭЛШО диаметром 0,33 и длиной 150 мм, намотанного на корпусе резистора МЛТ-1. Трансформатор питания выполнен на тороидальном магнитопроводе из электротехнической стали Э320, толщиной 0,35 мм, ширина ленты 40 мм, внутренний диаметр магнитопровода 80, наружный — 130 мм. Сетевая обмотка содержит 700 витков провода ПЭЛШО 0,47, вторичная —2х130 витков провода ПЭЛШО 1,2.

Вместо ОУ К544УД2Б можно использовать К544УД2А, К140УД11 или К574УД1. Каждый из транзисторов КТ825Г можно заменить составными транзисторами КТ814Г, КТ818Г, а КТ827А — составными транзисторами КТ815Г, КТ819Г. Диоды VD 3—VD 6 УМЗЧ можно заменить любыми высокочастотными кре мние выми диодами, VD7, VD 8 — любыми кремниевыми с максимальным прямым током не менее 100 мА. Вместо стабилитронов КС515А можно использовать соединенные последовательно стабили троны Д 814А и КС512А.

Налаживание усилителя сводится к установке (подстроечным резистором R12) тока покоя выходных транзисторов VT6, VT8 в пределах 10... 15 мА.

Включают усилитель после проверки исправности блока питания. Для этого, заменив резисторы R7, R12 блока питания более высокоомными (примерно 0,2...0,3 0м), проверяют работоспособность блока питания устройства защиты. Оно должно срабатывать при токе нагрузки 1...2 А. Убедившись в нормальной работе блока питания и УМЗЧ, устанавливают резисторы R7, R12c номинальным сопротивлением, указанным на принципиальной схеме, и проверяют работу усилителя при максимальной мощности, контролируя отсутствие срабатывания устройств защиты.

6.Расчет коэффициента заполнения платы

Для компоновки блоков радиоаппаратуры необходимо иметь принципиальную схему устройства, а также габаритно-установочные размеры деталей, узлов и приборов.

Аналитическую компоновку производят на начальных этапах проектирования аппаратуры с целью получения обобщенных характеристик, на основании которых складывается первое представление о некоторых конструктивных параметрах.

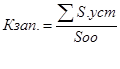

Формула для расчета коэффициента заполнения платы имеет вид:

,

,

где К зап -коэффициент заполнения

S уст - установочная площадь элементов

S об - общая площадь платы

S уст = A * B * N ,

где А,В – установочные размеры элемента

N – количество элементов

| Тип элемента |

Установочные размеры, мм. |

Количество элементов, шт. |

Площадь мм2 |

|

|

|

А |

В |

N |

S |

| Резисторы: |

||||

| ОМЛТ 0,125 |

10 |

4 |

7 |

280 |

| ОМЛТ 0,25 |

12 |

6 |

22 |

1584 |

| ОМЛТ 0,5 |

14,8 |

8,2 |

8 |

970,88 |

| Конденсаторы: |

||||

| Транзисторы |

||||

| КТ814-КТ817 |

12 |

7 |

12 |

1008 |

| Диоды |

||||

| КД510А |

8 |

6 |

6 |

288 |

| КС515А |

19 |

11 |

8 |

1672 |

7.Расчет надежности схемы

Данное устройство содержит большое количество элементов и соединений, которые потенциально могут оказаться причиной отказа всего устройства в целом. Поэтому необходимо рассчитать надежность устройства, учитывая все эти элементы. Для удобства расчетов все эти элементы сведены в таблицу.

| Таблица |

|||

| № п/п |

Элементы схемы, подлежащие расчету |

Количество, шт. |

Значение интенсивности отказов l, 1/ч |

| 1 |

Германиевые транзисторы |

2 |

0,6·10-6 |

| 2 |

Интегральные микросхемы |

1 |

2,5·10-6 |

| 3 |

Керамические монолитные конденсаторы |

9 |

0,44·10-6 |

| 4 |

Контактные площадки |

178 |

0,02·10-6 |

| 5 |

Кремниевые диоды |

2 |

2,5·10-6 |

| 6 |

Кремниевые транзисторы |

7 |

0,3·10-6 |

| 7 |

Металлодиэлектрические резисторы |

30 |

0,04·10-6 |

| 8 |

Отверстия |

197 |

0,0001·10-6 |

| 9 |

Пайки |

178 |

1·10-6 |

| 10 |

Переменные пленочные резисторы |

3 |

4·10-6 |

| 11 |

Печатная плата |

1 |

0,0005·10-8 |

| 12 |

Пленочные подстроечные резисторы |

1 |

2·10-6 |

| 13 |

Проводники |

68 |

0,005·10-6 |

| 14 |

Разъемы |

2 |

2,5·10-6 |

| 15 |

Электролитические конденсаторы |

14 |

1,1·10-6 |

Интенсивность отказов всей схемы можно рассчитать по формуле:

| L=åln ·Nn |

где - L - интенсивность отказов всей схемы.

ln - интенсивность отказов элементов схемы.

N - количество элементов схемы.

L=l1

·N1

+l2

·N2

+l3

·N3

+l4

·N4

+l5

·N5

+l6

·N6

+l7

·N7

+l8

·N8

+l9

·N9

+l10

·N10

+l11

·N11

+l12

··N12

+l13

·N13

+l14

·N14

+l15

·N15

=0,6·10-6

·2+2,5·10-6

·1+0,44·10-6

·9+0,02·10-6

·178+ +2,5·10-6

·2+0,3·10-6

·7+0,04·10-6

·30+0,0001·10-6

·193+1·10-6

·178+4·10-6

·3+

+0,0005·10-8

·1+2·10-6

·1+0,005·10-6

·68+2,5·10-6

·2+1,1·10-6

·14=1,2+2,5+3,96+3,56+5+ +2,1+1,2+0,0193+178+12+0,000005+2+0,34+5+15,4=232,279305·10-6

1/ч.

где l1 - интенсивность отказов германиевых транзисторов

N1 - количество германиевых транзисторов

l2 - интенсивность отказов интегральных микросхем

N2 - количество интегральных микросхем

l3 - интенсивность отказов керамических монолитных конденсаторов

N3 - количество керамических монолитных конденсаторов

l4 - интенсивность отказов контактных площадок

N4 - количество контактных площадок

l5 - интенсивность отказов кремниевых диодов

N5 - количество кремниевых диодов

l6 - интенсивность отказов кремниевых транзисторов

N6 - количество кремниевых транзисторов

l7 - интенсивность отказов металлодиэлектрических резисторов

N7 - количество металлодиэлектрических резисторов

l8 - интенсивность отказов отверстий

N8 - количество отверстий

l9 - интенсивность отказов пайки

N9 - количество пайки

l10 - интенсивность отказов переменных пленочных резисторов

N10 - количество переменных пленочных резисторов

l11 - интенсивность отказов печатной платы

N11 - количество печатной платы

l12 - интенсивность отказов пленочных подстроечных резисторов

N12 - количество пленочных подстроечных резисторов

l13 - интенсивность отказов проводников

N13 - количество проводников

l14 - интенсивность отказов разъемов

N14 - количество разъемов

l15 - интенсивность отказов электролитических конденсаторов

N15 - количество электролитических конденсаторов

Найдем среднюю наработку до первого отказа по формуле:

| Тср =1/L=1/ 232,279305·10-6 =4305,16 час |

где Тср - средняя наработка до первого отказа.

Далее найдем вероятность безотказной работы:

| Р( t )=1-L·tср =1-232,279305·10-6 ·500=0,89 |

где Р( t ) - вероятность безотказной работы

tср - среднее время нормальной работы изделия

8.Заключение

В последнее время научно-исследовательские и производственные предприятия радиотехнической и электронной промышленности передовых стран мира тратят много сил и средств на отыскание путей уменьшения габаритов и массы радиоэлектронной аппаратуры. Работы эти получают поддержку потому, что развитие многих отраслей науки и техники, таких как космонавтика, вычислительная техника, кибернетика, бионика и другие, требуют исключительно сложного электронного оборудования. К этому оборудованию предъявляются высокие требования, поэтому аппаратура становится такой сложной и громоздкой, что требования высокой надежности и значительного уменьшения габаритов и массы приобретают важнейшее значение. Особенно эти требования предъявляются ракетной технике. Известно, что для подъема каждого килограмма массы аппаратуры космического корабля необходимо увеличить стартовую массу ракеты на несколько сотен килограммов. Чтобы удовлетворить эти требования, необходимо миниатюризировать аппаратуру. Это достигается несколькими методами конструирования радиоэлектронной аппаратуры.

При микромодульном методе конструирования повышение плотности монтажа достигается за счет применения специальных миниатюрных деталей и плотного их монтажа в микромодуле. Благодаря стандартным размерам микромодули размещаются в аппаратуре с минимальными промежутками.

Применение гибридных интегральных микросхем и микросборок также дало возможность миниатюризации радиоэлектронной аппаратуры. При использовании микросхем повышение плотности монтажа достигается тем, что на общей изоляционной подложке располагаются в виде тонких пленок резисторы, проводники, обкладки конденсаторов, такой же принцип используются и в устройствах, изготовленных методом молекулярной электроники, при этом для создании пассивных (резисторы и конденсаторы) и активных (диоды, транзисторы) элементов схем используются слои полупроводниковых материалов.

Следующий этап развития технологии производства радиоэлектронной аппаратуры - технология поверхностного монтажа кристалла (ТПМК). ТМПК обеспечивает миниатюризацию радиоэлектронной аппаратуры при росте ее функциональной сложности. Навесные компоненты намного меньше, чем монтируемые в отверстия, что обеспечивает более высокую плотность монтажа и уменьшает массогабаритные показатели. ТПМК допускает высокую автоматизацию установки электрорадиоэлементов вплоть до роботизации.

Повышение надежности радиоэлектронных устройств, выполненных указанными методами микроминиатюризации, достигается тем, что во первых, все методы основаны на автоматизации производственных процессов, при этом предусматривается тщательный контроль на отдельных операциях.

Вторая причина состоит в том, что в изделиях, изготовленных на базе микросхем, значительно уменьшается количество паяных соединений, которые являются причиной многих отказов. Метод молекулярной электроники исключает отказы, связанные с различными коэффициентами линейного расширения материалов, ибо при этом методе предусматривается, что конструкция выполняется из однородного материала.

Увеличение надежности конструкций, выполненных методами микроминиатюризации, объясняется также гораздо большими возможностями обеспечить защиту от воздействия внешней среды. Малогабаритные узлы могут быть гораздо легче герметизированы, что к тому же увеличит и механическую прочность. Наконец, применение миниатюрных узлов и деталей позволяет лучше решить задачи резервирования как общего, так и раздельного.

Как видно из сказанного, задача уменьшения габаритов и массы тесно связана с увеличением надежности. Стоимость радиоэлектронной аппаратуры, выполненной на базе микроминиатюризации, в настоящее время приближается к стоимости аппаратуры, выполненной в обычном исполнении. Значительное снижение стоимости микроминиатюрных блоков, сборочных единиц может быть достигнуто только путем полной автоматизации производства, а автоматизация, как было указано ранее, является одним из условий повышения надежности и, следовательно, условием целесообразности микроминиатюризации.

СПИСОК ЛИТЕРАТУРЫ

1.“Справочник. Полупроводниковые приборы: транзисторы средней и большой мощности”, под редакцией А.В. Голомедова. М., “Радио и связь”, 1994.

2.“Справочник. Полупроводниковые приборы: транзисторы малой мощности”, под редакцией А.В. Голомедова. М., “Радио и связь”, 1994.

3.С.Г. Мякишев “Справочник. Полупроводниковые приборы: диоды”, М., “Радио и связь”, 1986.

4. В.И. Блаут-Блачева, А.П. Волоснов, Г.В. Смирнов "Технология производства радиоаппаратуры", М., "Энергия", 1972

5. А.Т. Белевцев “Монтаж и регулировка радиоаппаратуры”, М., “Высшая школа”, 1966

6. “Черчение”, под редакцией проф. А.С. Куликова, М., “Высшая школа”, 1989

7. “Единая система конструкторской документации. Основные положения”, М., Государственный комитет СССР по стандартам, 1983