| Скачать .docx |

Реферат: Упрочнение лезвийного инструмента с созданием эффекта самозатачивания

Упрочнение лезвийного инструмента с созданием эффекта самозатачивания

В.С. Гончаров, П.А. Мельников, А.Н. Попов, Е.В. Васильев

Тольяттинский государственный университет

Введение

В связи с быстрым развитием техники и промышленности неуклонно возрастает потребность в новых материалах, обладающих комплексом эксплуатационных свойств. Частично могут решить эту задачу высоколегированные стали и сплавы, однако из-за их ограниченного производства и высокой стоимости в настоящее время широко применяются углеродистые и малолегированные стали. Они имеют более низкие эксплуатационные характеристики, вследствие чего потери металла из-за коррозии и износа составляют до 25% их годового производства, а экономические потери в промышленно развитых странах достигают 2-4 % валового национального продукта [4].

Эксплуатационные свойства материалов в значительной степени определяются состоянием поверхности и физико-химическим взаимодействием на границах раздела фаз, что предопределяет переход от объемного легирования к нанесению высокоэффективных защитных покрытий [3]. Следует отметить, что по многим параметрам покрытия превосходят высоколегированные сплавы при значительно меньшей стоимости, что делает их применение экономически целесообразным. Покрытия находят все большее применение в поверхностной модификации материалов и позволяют получать комплекс таких особых свойств, как коррозионная стойкость, жаро- и теплостойкость, твердость и износостойкость[5].

В последние годы большое внимание уделяется применению эффекта самозатачивания для режущих механизмов. Одним из перспективных способов получения самозатачивающихся ножей для режущих рабочих органов является применение слоистых материалов для изготовления ножей [1].

Для двухслойных ножей с односторонней заточкой, также, как и для трехслойных ножей с двухсторонней заточкой, к слоям предъявляются следующие требования:

Режущий слой обеспечивает остроту и износостойкость резца, поэтому он должен иметь достаточно малую толщину при высокой износостойкости материала. Режущий слой располагается с неперезатачиваемой стороны двухслойного лезвия и посередине для трехслойного лезвия. Оптимальная толщина режущего слоя равна оптимальной стороне лезвия ножа.

Несущий слой обеспечивает прочность резца и, изнашиваясь одновременно с режущим слоем, должен не утолщать лезвие и не оголять чрезмерно режущий слой. В идеальном случае форма несущего слоя при естественном износе должна быть аналогичной оптимальной форме лезвия в нормальном сечении. Режущий слой располагается со стороны фаски для двухслойного лезвия и с наружных сторон для трехслойного лезвия.

К настоящему времени известно множество элементов режущих устройств, реализующих эффект самозатачивания. Но в большинстве случаев речь идет о частичном присутствии эффекта самозатачивания, т.е. когда учитывается период стойкости лезвия до перезаточки в несколько раз. После этого лезвие необходимо пе- резатачивать.

Наиболее полно эффект самозатачивания присутствует в случае таких режущих органов, как лемех плуга, лапы культиваторов и т.д., как правило, работающих с высокотвердой средой, либо в паре с более твердой противорежущей пластиной.

Проведенные в СевКавГТУ (г. Ставрополь) показали, что проблемой получения эффекта самозатачивания для режущих устройств, работающих в более легких условиях, нежели пахота почвы, является недостаточное соотношение твердостей слоев [1].

Дело в том, что явление самозатачивания для определенных условий работы заданного профиля лезвия возможно только в определенном соотношении твердостей слоев. В случае лемеха плуга это соотношение лежит в пределах НВ1/ НВ2=2,6-2,9. Если соотношение твердостей меньше оптимального значения, происходит затупление лезвия. Это тот самый случай, когда эффект самозатачивания присутствует частично. Если соотношение твердостей больше оптимального значения, происходит чрезмерное заострение лезвия, приводящее, в итоге, к уменьшению угла заточки, и, как следствие, к обламыванию кончика лезвия. Для ножей, работающих в более легких условиях, это соотношение на порядок больше, причем, чем легче условия работы, тем соотношение твердостей должно быть больше. Таким образом, одним из первостепенных задач для реализации эффекта самозатачивания для ножей, работающих в сравнительно легких условиях, является получение таких слоистых материалов, в которых соотношение твердостей слоев было бы как можно больше [1].

Одним из перспективных методов повышения износостойкости с получением эффекта самозатачивания является газопламенное напыление [2]. По заданию АПК ОАО «Подстепкинское» было произведено упрочнение опытной партии лемехов плугов по следующей технологии:

Струйно-абразивная обработка поверхности с целью ее активации и придания нужной шероховатости.

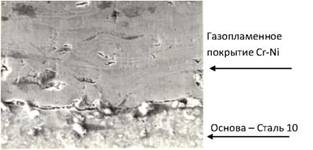

Рис. 3. Хромовое покрытие, нанесенное газопламенным способом на стальной образец. Увеличение х400

Рис. 2. Лезвие инструмента с эффектом самозатачивания. Наблюдается сохранение остроты режущей кромки

Рис. 1. Лезвие инструмента без эффект самозатачивания. Наблюдается затупление режущей кромки

Газопламенное напыление самофлюсую- щегося порошка Н70Х17С4Р4.

Локальное оплавление покрытия.

Толщина напыленного покрытия составляет 800-1000 мкм, твердость поверхности: 62-65 HRC.

На рис. 1 и 2 представлены иллюстрации механизма самозатачивания режущего инструмента с газопламенным упрочняющим покрытием.

Проведенный металлографический анализ показал, что покрытие имеет слоистую арочную структуру с низкой повреждаемостью при динамических нагрузках. Значительные дефекты отсутствуют, четко выражена адгезионная граница и просматриваются тонкие когезионные границы слоев, указывающие на высокие механические свойства покрытий (рис. 3).

После 120 Га наработки инструмента было установлено повышение износостойкости в 2,7 раза (рис. 4, 5), увеличение времени между заточкой режущей кромки в 4,7 раза, из чего можно сделать вывод об эффективности предлагаемой технологии.

Выводы

Разработанная технология обеспечивает получение защитного износостойкого покрытия на поверхности режущей кромки лезвийного инструмента с созданием эффекта самозатачивания. Промышленное внедрение технологии показало повышение износостойкости в 2,7 раза и увеличение времени между заточкой режущей кромки в 4,7 раза, что обеспечивает ее экономическую эффективность. Результаты работы могут быть использованы в машиностроении, пищевой и текстильной промышленности, а также в агропромышленном комплексе.

Проведение НИР осуществляется в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 - 2013 годы.

Рис. 5. Внешний вид лемеха плуга с защитным покрытием после 120 Га наработки.

Износ 3,1 мм, отсутствие затупления режущей кромки

Рис. 4. Внешний вид лемеха плуга без защитного покрытия после 120 Га наработки.

Износ 8,4 мм, затупление режущей кромки

Список литературы

Бареян А.Г. Самозатачивание ножей режущих механизмов из слоистых материалов // Новые перспективные материалы и технологии их получения - 2004: Сб. науч. тр. международной конференции. В 2-х т. Том 2. Слоистые композиционные материалы. Волгоград: гос. техн. ун-т, 2004. С. 56-57.

Газотермическое напыление композиционных порошков / А. Я. Кулик [и др.]. Л.: Машиностроение, 1985. 199 с.

Гончаров В.С. Методы получения защитных покрытий // Машиностроитель. 2001. №5.С. 30-33.

Единая межведомственная информационно-статистическая система. [Электронный ресурс] URL: http://www.fedstat.ru/indicators/start.do (дата обращения 15.01.2013).

Поляк М. С. Технология упрочнения. Технологические методы упрочнения. М.: Машиностроение, 1995. 832 с.