| Скачать .docx |

Реферат: Проект тепловой работы камерной термической печи с выкатным подом ЭСПЦ ЧерМК ОАО Cеверсталь

ФГОУ СПО «Череповецкий металлургический колледж»

|

Специальность 150101 «Металлургия черных

металлов»

Проект тепловой работы камерной термической печи с выкатным подом ЭСПЦ ЧерМК ОАО « Cеверсталь»

КП 150101.01.40 ПЗ

Руководитель работы Медведева Л.В.,

преподаватель спец. дисциплин

Работу выполнил Александренков И.С.,

студент группы 3-МЧМ

Череповец 2010

Содержание

Содержание

Стр.

Введение 2

1. Общая часть 3

1.1 Устройство камерной термической печи 3

1.2 Характеристика материалов, используемых

для футеровки печи 5

1.3 Тепловая работа печи 6

2. Специальная часть 7

2.1 Расчет горения природного газа 7

2.2 Определение времени термической обработки слябов 12

Заключение 23

Литература 24

Введение

Тепловая работа печи - это совокупность тепловых процессов, обеспечивающих решение поставленной технологической задачей. Технологический процесс в термических печах сводиться к определенному тепловому воздействию на обрабатываемый металл, т.е. к осуществлению какого-либо из графиков нагрева. Тепловое воздействие выражается в изменении температуры металла и, следовательно, в измерении его энтальпии.

Для решения технологической задачи требуется подвод определенного количества тепла к металлу. Это достигается благодаря тому, что температура в рабочей камере печи в периоды нагрева и выдержки превышает температуру поверхности металла, поскольку именно разность температур является движущей силой теплообмена.

Повышенная температура в печи достигается и поддерживается посредством генерации в ней тепла. Теплорегенерация производится либо за счет сжигания топлива (в топливных печах), либо путем превращения электроэнергии в тепло (в электрических печах). Далеко не все тепло, генерируемое в печи, расходуется на изменение энтальпии металла. Значительная его часть теряется в окружающее пространство через стенки печи, через открытые окна, уходит на нагрев разного рода устройств для перемещения металла через рабочую камеру, а в топливных печах еще и уходит с покидающим рабочую камеру дымовыми газами. Поэтому в печах всегда осуществляется генерация большого количества тепла, чем это нужно только для нагрева металла по заданному графику.

Температурный и тепловой режимы работы печи, обеспечивающие осуществление заданной технологии термической обработки, оказывают самое непосредственное влияние на такие важные показатели, как производительность и расход топлива или электроэнергии.

1 Общая часть.

1 Общая часть.

1.1 Устройство камерной термической печи

Камерные термические печи ЭСПЦ являются печами периодического действия и предназначены для отжига слябов после машины непрерывного литья заготовок (МНЛЗ) ЭСПЦ и отжига деталей.

Камерные печи получили широкое распространение в термических цехах благодаря своей универсальности и сравнительной простоте конструкции.

Печи рециркуляционные, камерные, С взаимозаменяемыми выкатными подинами, обслуживаемые трансбордерами.

Основным способом управления режимом работы печей является автоматическая система управления технологическим процессом (АСУ ТП) с использованием ПЭВМ. При неработоспособности АСУ ТП управление режимом работы печи осуществляется вручную.

Печи отапливаются природным газом. Газоснабжение печей осуществляется от цехового газопровода. Давление газа перед печью должно быть 700±50 кгс/м2 (7000±500 Па), температура газа от 0 до +500 С.

На каждую горелку подаются рециркуляционные газы. Подача рециркуляционных газов осуществляется эксгаустером Э-5Б по системе трубопроводов. Продукты горения природного газа смешиваются с рециркулятором в вертикальных горелочных каналах сечения 232*348 и поступают в рабочее пространство печи.

Рабочее пространство печи условно разделено на 4 зоны продольной и поперечной вертикальной плоскостью. Каждая зона печи имеет индивидуальное регулирование температурного режима.

Удаление дымовых газов из рабочего пространства печи осуществляется посредством эксгаустера через систему боровов. Часть дымовых газов возвращается в печь для создания

рециркуляции, а часть уходит в дымовую трубу. Пропорции дымовых газов на рециркуляцию и уходящих в дымовую тру бу определяется периодом отжига.

бу определяется периодом отжига.

Для розжига газовых горелок и наблюдения за их работой в стенах термической печи устроены отверстия с крышками. Должна быть исключена возможность самопроизвольного открывания крышек.

Краткая техническая характеристика и описание технологического оборудования

Тип печи Рециркуляционная, камерная, с выкатным подом

Площадь пода, м2 45(5×9)

Размеры печи:

Длина (по кладке), мм 9860

Ширина (по кладке), мм 6496

Длина рабочего пространства, мм 9396

Ширина рабочего пространства, мм 5104

Средняя высота, м 2

Масса садки, т до 130

Производительность, т/ч 1,90-2,45

Температура максимальная:

-в рабочем пространстве, 0 С 850

-дымовых газов за эксгаустером, 0 С 450

Тип вентилятора для подачи воздуха к горелкам ВВД-8У

-максимальная производительность, м3 /ч 4000

-давление воздуха, кгс/м2 (кПа) 350(3,5)

Тип эксгаустера Э-Б5

-максимальная производительность, м3 /ч 16 000

Топливо - природный газ

-удельная теплота сгорания, ккал/м3 8000-8100

(МДж/м3 )(33,5-33,9)

-Максимальный расход газа, м3 /ч 350

-давление газа перед печью, кгс/м2 (кПа) 800 (8)

Тип горелок ГНП-4

Количество горелок, шт. 14

Кладка печи шамот класса Б

Свод печи арочный

1.2 Характеристика материалов, используемых для футеровки печи

Для футеровки печи используются шамотные огнеупоры кала Б. Основой шамотных материалов служат оксиды алюминия и кремния (Al2 O3 и SiO2 ), причем содержание Al2 O3 составляет в них от 28 до 45%. Шамотные изделия изготовляют из огнеупорных глин и минерала, называемого каолином. Это сырье подвергают предварительному отжигу, а затем размалывают и просеивают. Смесь обожженного и сырого материалов, взятых в равных количествах, увлажняют, и из этой массы посредством прессования под высоким давлением изготавливают изделия требуемой формы. Их сушат, а затем обжигают при температуре, возрастающей до 14000 С, в течение 70-120ч. В процессе обжига происходит перекристаллизация глинозема и образуется муллит 3 Al2 O3 ×2 SiO2 , зерна которого

укрупняются и формируют кристаллический сросток. Муллит- Это прочное и тугоплавкое (температура плавления 18700 С) соединение. Оно и определяет в основном свойства шамотных изделий.

Применение и свойства шамотных огнеупоров. В  настоящее время в мировом производстве огнеупоров шамотные изделия занимают по объему первое место(70-75%) и их широко применяют почти во всех отраслях промышленности, в том числе и при сооружении термических печей.

настоящее время в мировом производстве огнеупоров шамотные изделия занимают по объему первое место(70-75%) и их широко применяют почти во всех отраслях промышленности, в том числе и при сооружении термических печей.

Они используются для футеровки практически всех частей печи (за исключением, в ряде случаев, пода), а также для кладки дымовых каналов, дымовых труб и т.д. Доступность и низкая стоимость (шамот - самый дешевый огнеупорный материал) также обусловливают их широкое распространение.

Шамотные огнеупоры имеют сравнительно невысокую предельную температуры службы (до 15000 С), небольшую усадку при повторном обжиге и хорошую термостойкость ( не менее 10 водяных теплосмен). Шамотные изделия плохо сопротивляются воздействию окалины.

Повышение содержания Al2 O3 в шамотных огнеупорах и увеличение их плотности позволяет довести предельную температуру службы до 15000 С.

В термических печах различных типов шамот показывает достаточно хорошую стойкость и служит до 10-15 лет.

1.3 Тепловая работа печи

В печах с выкатным подом металл помещают на выдвигаемую из печи футерованную тележку - под, задвигают этот под обратно в печь и нагревают вместе с металлом. Горелки располагают в топочных нишах, образуемых специальными углублениями в кладке печей. Топочные ниши соединяются с рабочим пространством каналами. Через эти каналы в них подсасываются частично остывшие газы из рабочего пространства за счет инжектирующего действия вытекающих из горелок струй топлива и воздуха. Для усиления регуляции газов в рабочем пространстве используются и струи воздуха, вдуваемого через специальные сопла. Образующая смесь с пониженной

температурой вытекает с большой скоростью в рабочую камеру. В итоге обеспечивается интенсификация конвективного теплообмена и повышение равномерности температурного поля в печи.

Число горелок зависит от размеров печи и составляет 4- 40.

40.

Уходящие из печи дымовые газы удаляются через боров, расположенный под печью. В этот боров они попадают через вертикальные дымоотводящие каналы, выполненные в нижней части боковых стен печи в начале и конце рабочей камеры.

2 Специальная часть

2.1 Расчет горения природного газа

· Определяем низшую теплоту сгорания природного газа по формуле (1):

![]() =127,7CO+108H2

+358CH4

+590C2

H4

+555C2

H2

+636C2

H6

+913C3

H8

+

=127,7CO+108H2

+358CH4

+590C2

H4

+555C2

H2

+636C2

H6

+913C3

H8

+

+1185C4 H10 +1465C2 H12 +234H2 S , кДж/м3 (1)

Где CO,H2 , CH4 - горючие составляющие топлива, %;

127,7; 108; 338…- постоянные величины.

![]() = 358×82,1+636×3,69+1465×2,2+1185×1,4=36600,84 кДж/м3

= 358×82,1+636×3,69+1465×2,2+1185×1,4=36600,84 кДж/м3

· Находим объем воздуха, необходимый для сгорания топлива:

VO2

=0,01×![]() , м3

/м3

(2)

, м3

/м3

(2)

Где CO, H2 , H2 S, Cm Hn - горючие составляющие топлива, %

m=1÷5; n=2÷12

VO2

=0,01× =2,1056 м3

/м3

=2,1056 м3

/м3

· Определяем объем сухого воздуха:

VB

=α×![]() × VO2

(3)

× VO2

(3)

где k-постоянная, равна 3,762;

α- коэффициент расхода воздуха, задан (1,1).

VB

=1,1×![]() ×2,1056=11,03 м3

/м3

×2,1056=11,03 м3

/м3

· Определяем объем образующихся продуктов сгорания:

VCO2 =0,01×(CO2 +SO2 +CO+H2 S+∑m*Cm Hn ) (4)

VH2 O=0,01×(H2 O+H2 +H2 S+0,5×∑n*Cm Hn ) (5)

VN2 =0,01×N2 +α ×k × VO2 (6)

V’O2

=![]() × VO2

(7)

× VO2

(7)

где CO2, SO2, CO, H2 S…-составляющие топлива, %

VO2 , α, k – формулы (2), (3).

VCO2 =0,01×(0,5+0+0+0+1×82,1+2×3,69+3×1,5+4×1,4+5×2,2)=1,14 м3 /м3

VH2

O=0,01×![]() =1,9997 м3

/м3

=1,9997 м3

/м3

VN2 =0,01×0+1,1×3,762×2,1056=8,71 м3 /м3

V’O2 =(1,1-1)×2,1056=0,211 м3 /м3

Vп.с. =VCO2 +VH2 O+ VN2 + V’O2 (8)

Vп.с. =1,11+1,9997+8,71+0,211=12,031 м3 /м3

· Процентное содержание продуктов сгорания:

VCO2

=![]() ×100=9,226 %

×100=9,226 %

VH2

O=![]() ×100=16,62 %

×100=16,62 %

VN2

=![]() ×100=72,4 %

×100=72,4 %

VO2

=![]() ×100=1,75%

×100=1,75%

· Правильность расчета определяем, сост авляя материальный баланс процесса горения:

авляя материальный баланс процесса горения:

Поступило, кг

CH4

![]() ×0,714=0,5862

×0,714=0,5862

C2

H6

![]() ×1,34=0,049

×1,34=0,049

C3

H6

![]() ×1,875=0,0281

×1,875=0,0281

СО2

![]() ×1,964=0,00982

×1,964=0,00982

N2

![]() ×1,25=0,0938

×1,25=0,0938

C4

H10

![]() ×2,589=0,0363

×2,589=0,0363

C5

H12

![]() ×3,124=0,0707

×3,124=0,0707

Воздух11,03×1,29=14,229

Итого: 0,5862+0,049+0,0281+0,00982+0,0938+0,0363+0,0707+14,229=15,109

Получено, кг

VCO2 =1,11×1,964=2,18

VH2 O=1,9997×0,804=1,608

VN2 =8,71×1,25=10,888

VO2 =0,211×1,43=0,3017

Итого: 2,18+1,608+10,888+0,3017=14,98

Расхождение составляет:15,109-14,98=0,129кг

· Определяем калориметрическую и действител ьную температуры продуктов сгорания – tK

, tg

:

ьную температуры продуктов сгорания – tK

, tg

:

![]() (9)

(9)

где t!! , t! – задаваемые калориметрические температуры, С

it … - энтальпия продуктов сгорания по задаваемым температурам, кДж/м3

i0 – истинная энтальпия продуктов сгорания, формула (10)

Сначала определяем истинную энтальпию продуктов сгорания по формуле (10)

![]() (10)

(10)

где QP Н СМ – низшая теплота сгорания смеси, задана в условиях, кДж/м3

VВ – смотреть формулу (3)

СВ , tB – удельная теплоемкость и температура подогретого воздуха.

I0

=![]()

· Затем находим энтальпию продуктов сгорания ![]() и

и ![]() по задаваемым калориметрическим температурам, используя справочные данные и формулы (11):

по задаваемым калориметрическим температурам, используя справочные данные и формулы (11):

(

( 11)

11)

Задаемся ![]() = 1900 C и при этой температуре находим

= 1900 C и при этой температуре находим ![]() по формуле (11):

по формуле (11):

it

1800

=![]()

Поскольку it 1900 больше i0 , принимаем t”K = 2000 0 C и при этой температуре находим энтальпию продуктов сгорания, используя формулу (11)

I2000

=![]()

· Теперь можно определить калориметрическую температуру продуктов сгорания по формуле (9):

tK

=2000+![]() 0

С

0

С

Действительная температура продуктов сгорания в моментах их образования определяется по формуле (12):

Tg =n*tk

Где n – пирометрический коэффициент находится в пределах 0,7![]() 0,8

0,8

tq

=0,9![]() 2001,3=1801,170

С

2001,3=1801,170

С

2.2

Определение времени термической обработки слябов

2.2

Определение времени термической обработки слябов

По практическим данным, в период нагрева металла тепловая нагрузка печи(расход топлива) должна быть неизменной. В период выдержки тепловая нагрузка печи должна снижаться так, что температура дымовых газов, металла и футеровки должны оставаться постоянными.

· Определим тепловоспринимающую площадь поверхности металла и внутреннего рабочего пространства печи:

(размеры внутреннего рабочего пространства печи берем из технической документации)

FM =2*b*h+2*l*h + b*l, м2 (13)

FК =2*B*H+2*H*L+2H*L- b*1, м2 (14)

FM =2*1,25*0,2+2*3*0,2+1,25*3=5,45м2

FК =2*5,104*2+2*2*9,396+2*2*9,396 – 1,25*3=81,626м2

· Определите степень развития кладки (15):

(15)

(15)

![]()

· Эффективная длина луча будет:

|

![]() , м (16)

, м (16)

где, B,H,L - размер рабочего пространства печи, соответственно ширина, высота и длина, м;

l,b,h – длина, ширина и толщина сляба, м;

![]() м.

м.

· Определим время нагрева в первом интервале.

Для этой цели найдем средние температуры поверхности металла, дымовых гозов и кладки, принимая температуру поверхности метала в конце первого периода нагрева на 70 С меньше tk м, а температур дымовых газов примерно на 150 С выше принимаемых температур, формулы(17),(18),(19):

tC Р.М.1 =0,5*(600+tH м), О С (17)

tC

Р.Г.1

=0,5*![]() О

С, (18)

О

С, (18)

tC Р.К.1 =0,5*(tC Р.М.1 + tC Р.Г.1 ), О С, (19)

tC Р.М.1 =0,5*(600+380)=490 О С

tC Р.Г.1 =0,5*(750+800)=775 О С

tC

Р.К.1

=0,5*(775+490)=632,5 О

С

· Парциальное давление излучающих составляющих дымовых газов (СО2 и Н2 О) будет:

, кПа (20)

, кПа (20)

, кПа (21)

, кПа (21)

где %СО2 , %Н2 О – ПУНКТ 2.1;

кПа

кПа

кПа

кПа

· Произведение парциального давления на эффективную длину луча будет:

РСО2 * SЭФ. =9,051*3,803=34,42 кПа*м

РН2О * SЭФ. =16,904*3,803=62,004 кПа*м

По справочным данным (номограммам) определи м степень дымовых газов:

м степень дымовых газов:

![]()

![]() ;

; ![]() ;

;

![]() (22)

(22)

![]()

· Для определения плотности результирующего излучения на металл предварительного определим комплексы M1 , B1 , A1 используя формулы (23)-(25):

![]() (23)

(23)

![]() (24)

(24)

(25)

(25)

где ![]() - формула(22), для первого интервала;

- формула(22), для первого интервала;

![]() - степень черноты кладки печи, справочные данные;

- степень черноты кладки печи, справочные данные;

![]() - степень черноты металла, справочные данные;

- степень черноты металла, справочные данные;

![]() - формула(15);

- формула(15);

|

![]()

· Теперь можно определить плотность результирующего излучения на металл (26):

![]() Вт/м2

(26)

Вт/м2

(26)

где С0 - постоянная Стефана – Больцмана, Вт/м2 К;

ТСР.Г1, ТСР.М1 , ТСР.К1 – температуры соответственно дымов газов, металла и кладки для первого интервала нагрева, (17),(18),(19),К;

![]()

· Коэффициент теплоотдачи излучением в первом интервале периода нагрева можно определить по формуле (27):

![]() , Вт/м2

К (27)

, Вт/м2

К (27)

![]() Вт/м2

К

Вт/м2

К

· Поскольку в печи преобладает излучение, принимаем, что теплоотдача конвекцией составляет 10% от всего тепла, поступающего а печь. Тогда коэффициент теплоотдачи конвекций будет равен:

![]() , Вт/м2

К (28)

, Вт/м2

К (28)

![]() Вт/м2

К

Вт/м2

К

Суммарный коэффициент теплоотдачи конвекций будет равен:

![]() Вт/м2

К

Вт/м2

К

· Для определения критерий Bi, для расчетов берем толщину сляба с учетом двустороннего нагрева, т.е.

![]() , м (29)

, м (29)

где ![]() - коэффициент несимметричности нагрева, справочные данные;

- коэффициент несимметричности нагрева, справочные данные;

h – толщина сляба, м

![]()

Тогда критерий Bi составит:

![]() (30)

(30)

Где ![]() - коэффициент теплопроводности металла, определяют по средней температуре металла, справочные данные, Вт/м2

К

- коэффициент теплопроводности металла, определяют по средней температуре металла, справочные данные, Вт/м2

К

![]()

· Температурный критерий для поверхности сляба определим по формуле (31):

![]() ,

(31)

,

(31)

![]()

· По справочным данным (монограммы Будрина) определим критерий Фурье для поверхности сляба, по которому найдем температурный критерий для центра сляба и время нагрева металла в первом интервале, используя формулу (32):

FoП.1

=1; ![]() =0,79;

=0,79;

Время нагрева металла:

![]() ,С

,С  (32)

(32)

Где Fo – критерий Фурье, для первого интервала нагрева определен выше;

а – коэффициент температуропроводости металла, справочные данные, определяют по средней температуре металлов температурном интервале, цифру следуем умножить на 10-6 ,м2 /с;

![]()

![]()

· Температура центра сляба в коне первого периода нагрева составит:

![]() , 0

С (33)

, 0

С (33)

![]() ,0

С

,0

С

· Определим время нагрева металла во втором температурном интервале, используя те же формулы.

Средние температуры дымовых газов, металла и кладки печи(17-19)

tC Р.М.2 =0.5(594,7+650)=622,35 0 С

tC Р.Г.2 =0.5(750+810)=780 0 С

tC Р.К.2 =0.5(622,35+780)=701,2 0 С

· По ранее найденным произведениям парциального давления на эффективную длину луча (формулу 22), по tСР.Г2 определим степень черноты дымовых газов:

|

![]() =0,145;

=0,145; ![]() =0,3;

=0,3; ![]() =1,09

=1,09

![]() =0,145+0,3*1,09=0,472

=0,145+0,3*1,09=0,472

· Определим комплексы М, В, А, используя формулы (23-25):

![]()

![]()

· Теперь можно определить плотность результирующего излучения на металл (формула 26):

![]()

· Коэффициент теплоотдачи излучением в первом интервале периода нагрева можно определить по формуле (27):

![]() ИЗЛ

2

=

ИЗЛ

2

=![]()

![]() К

2

=0,1*128,5=12,85

К

2

=0,1*128,5=12,85

Суммарный коэффициент теплоотдачи будет:

![]() =128,5+12,85=141,7

=128,5+12,85=141,7

· Для определения критерия Bi, для расчетов берем толщину сляба с учетом двустороннего нагрева

Тогда критерий Bi составит , формула (30):

Bi2

=![]()

· Температурный критерий для поверхности сляба определим по формуле (31)

![]()

· По справочным данным (монограммы Будрина) определим критерий Фурье для поверхности сляба, по которому найдем температурный критерий для центра сляба и время нагрева металла во втором интервале, используя формулу (32):

FoП.

2

= 0,5 ![]() =0,94

=0,94

Время нагрева металла:

![]()

·  Температура центра сляба в конце второго периода нагрева составит (формула 33):

Температура центра сляба в конце второго периода нагрева составит (формула 33):

tC Р.М.2.Ц =780-0,94*(780-594,7)=605,82О С

· Перепад температур между поверхностью и центром сляба в корзине второго периода нагрева составляет:

![]() t=tK

М

- tC

Р.М.2.Ц,

С (34)

t=tK

М

- tC

Р.М.2.Ц,

С (34)

![]() t=650-605,82=44,18О

С

t=650-605,82=44,18О

С

· С учетом температур, определенных расчетом и практических данных, Принимаем, время выдержки металла при неизменной температуре рабочего пространства печи ориентировочно составляет примерно 0,5 времени нагрева. Тогда время пребывания сляба в печи составит:

![]() ,ч (35)

,ч (35)

![]()

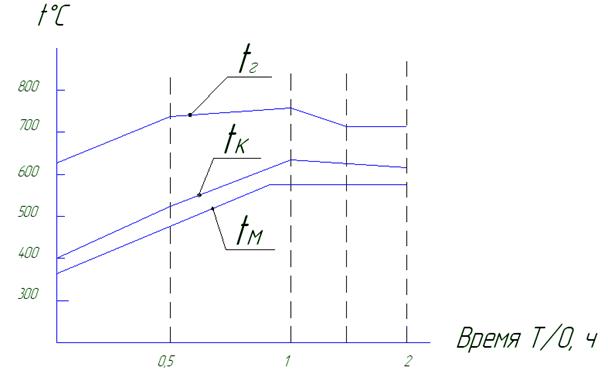

Строим температурный график

Заключение

В пояснительной записке представлен курсовой проект по дисциплине «Теплотехника», на тему «Проект тепловой работы камерной термической печи с выкатным подом ЭСПЦ ЧерМК ОАО «Северсталь».

Пояснительная записка содержит две части: общую и специальную.

В общей части представлена характеристика печи, футеровка печи, тепловая работа печи.

В специальной части приведен расчет горения топлива в результате которого получено, что для полного сгорания 1м3 природного газа требуется 11,03м3 воздуха, в результате образуется 12,031 м3 продуктов сгорания, состоящих из СО2 =9,226%; Н2 О=16,62%; N2 =72,4%; О2 =1,75%.

Литература

1. Аксельрод Л. М., Антонов Г. И., Гришенков Е. Е. и др. Служба огнеупоров – М.: Интермет Инжиниринг, 2002, - 656 с.

2. Григорьев В. П., Нечкин Ю. М., Егоров А. А., Никольский Л. Е. Конструкции и проектирование агрегатов сталеплавильного производства – М. МИСИС. 1995 – 512 с.

3. Губинский В. И., Тимошпольский В. И., Несенчук А. П. и др. Расчёты металлургических печей, справочник в 2 т. – М.: Теплотехник, 2009 – 512 с.

4. Кривандин В. А., Филимонов Ю. П. Теория и конструкции металлургических печей, т.1 – М.: Металлургия, 1986 – 479 с.

5. Мастрюков Б. С. Расчёты металлургических печей, т.2 – М.: Металлургия, 1986 – 376 с.

- Филимонов Ю. П., Громов Н. С. Топливо и печи М.: Металлургия, 1987 – 320 с.