| Скачать .docx |

Реферат: Шероховатость поверхности Отклонение формы и расположения поверхности

БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра инженерной графики

РЕФЕРАТ

На тему:

«Шероховатость поверхности. Отклонение формы и расположения поверхности»

МИНСК, 2008

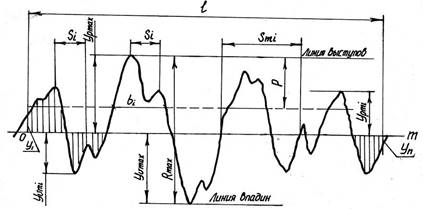

Шероховатость поверхности

На деталях в результате механической или другой обработки остаются следы: углубления, возвышенности – микронеровности поверхности. Шероховатость – совокупность микронеровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины ℓ (рис. 1, а), т.е. длины, используемой для выделения неровностей и количественного определения их параметров.

Разницу между шероховатостью и волнистостью устанавливают по отношению шага микронеровностей S к их высоте y . К шероховатости относят микронеровности с S/y < 50.

Средняя линия профиля o – m имеет форму номинального профиля и делит действительный профиль так, чтобы в пределах базовой длины среднее квадратичное отклонение профиля y до этой линии было минимально.

|

|

|

|

Рис. 1

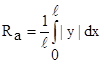

Для количественной оценки шероховатости установлены следующие параметры: среднее арифметическое отклонение Ra профиля; высота неровностей профиля по десяти точкам Rz ; наибольшая высота Rmax профиля; средний шаг неровностей Sm профиля; средний шаг местных выступов S профиля и относительная опорная длина tp профиля. Первые пять параметров оцениваются и задаются в микрометрах. Среднее арифметическое отклонение Ra профиля – среднее арифметическое из абсолютных значений отклонений |y| профиля в пределах базовой длины ℓ :

, (1)

, (1)

или

, (2)

, (2)

где |yi | – величина отклонения i-той точки профиля от средней линии; n – число выбранных точек профиля на базовой длине ℓ .

Высота неровностей профиля по десяти точкам Rz – среднее абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

, (3)

, (3)

где ypmi – высота i-го наибольшего выступа профиля; yvmi – глубина i-й наибольшей впадины профиля.

Наибольшая высота Rmax профиля – расстояние между линией выступов и линией впадин профиля в пределах базовой длины. Линия выступов или впадин – линия, эквидистантная (равноудаленная) средней линии, проходящая через наивысшую или наинизшую точку выступов (впадин) профиля в пределах базовой длины.

Средний шаг неровностей Sm профиля – среднее значение шага неровностей профиля в пределах базовой длины

, (4)

, (4)

где ![]() – шаг неровностей, под которым понимается длина i-го отрезка средней линии, ограниченного точками ее пересечения с двумя соседними одноименными сторонами неровностей; n

– число шагов в пределах базовой длины.

– шаг неровностей, под которым понимается длина i-го отрезка средней линии, ограниченного точками ее пересечения с двумя соседними одноименными сторонами неровностей; n

– число шагов в пределах базовой длины.

Средний шаг местных выступов профиля S – среднее значение шага местных выступов профиля Si (рис. 1, а) в пределах базовой длины.

Относительная опорная длина профиля tp – отношение опорной длины профиля к базовой длине

, (5)

, (5)

где n – число отсекаемых отрезков bi в пределах базовой длины на заданном уровне p в материале профиля линией, равноотстоящей от средней линии.

Требования к шероховатости поверхности устанавливаются исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, требования к шероховатости поверхности не устанавливаются.

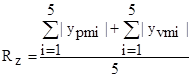

Стандартом устанавливаются для обозначения шероховатости три знака (рис. 2, б), под полками которых указываются значения параметров шероховатости. Знак ![]() применяется в случаях, когда конструктор не оговаривает вид обработки поверхности, этот способ обозначения предпочтителен. Если поверхность детали должна быть образована без удаления слоя материала (литье, штамповка и т.п.) или без обработки поверхности заготовки из металлопроката (пруток, лист и т.п.), для обозначения шероховатости применяют знак

применяется в случаях, когда конструктор не оговаривает вид обработки поверхности, этот способ обозначения предпочтителен. Если поверхность детали должна быть образована без удаления слоя материала (литье, штамповка и т.п.) или без обработки поверхности заготовки из металлопроката (пруток, лист и т.п.), для обозначения шероховатости применяют знак ![]() . В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала (точение, сверление, шлифование и т. п.), применяют знак

. В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала (точение, сверление, шлифование и т. п.), применяют знак ![]() . Высота h равна приблизительно высоте цифр размерных чисел чертежа, а высота Н равна (1,5 … 5) h.

. Высота h равна приблизительно высоте цифр размерных чисел чертежа, а высота Н равна (1,5 … 5) h.

Знак шероховатости располагают на линии контура, на выносных линиях или полках, острием к поверхности. Обозначение шероховатости, одинаковой для всех или части поверхностей, указывают в правом верхнем углу чертежа (рис. 2, в). Обозначение на рис. 4.6, в означает, что все поверхности детали, на которых не указано обозначение шероховатости, должны иметь шероховатость, указанную перед знаком в скобках, т. е. Rz ≤ 50 мкм.

Числовые наибольшие значения параметра шероховатости (в мкм) указывают под полкой знака, после соответствующего символа. Например, для параметра Ra , который является предпочтительным, при числовом значении

|

|

Знак применяют без полки при обозначении шероховатости без указания парваметра и способа обработки ( см. рис. 2 а).

Шероховатость поверхностей сопрягаемых деталей связана с требуемой точностью размеров детали. Уменьшение значений параметров шероховатости повышает износостойкость, увеличивает предел выносливости, повышает себестоимость изготовления. Поэтому в каждом конкретном случае параметры и характеристики шероховатости следует выбирать в соответствии с назначением этих деталей.

Предпочтительно нормировать параметр Ra , который более точно, по сравнению с Rz и Rmax , отражает отклонения профиля, так как определяется по значительному числу точек. Наибольшие значения Ra и Rz могут быть выражены через допуск Tp размера с помощью соотношений Ra ≤ (0,025 … 0,05)Тр ;Rz ≤ (0,1 … 0,2)Тр . Примеры обозначений шероховатости на чертежах приведены на рис. 2.

Рис. 2

Рис. 2

Отклонения формы и расположения поверхностей

Отклонения поверхностей определяются не только волнистостью и шероховатостью, но и отклонениями формы и взаимного расположения поверхностей.

Различают номинальную поверхность, форма которой задана чертежом или другой технической документацией, и реальную поверхность, ограничивающую деталь и отделяющую ее от окружающей среды.

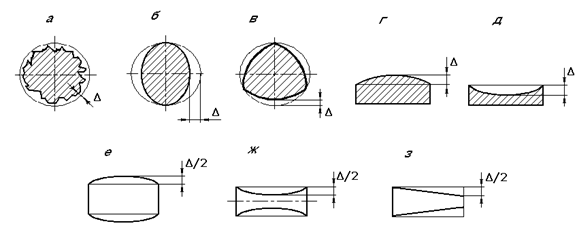

Подобно определяются номинальный и реальный профили – линии пересечения соответствующих поверхностей с плоскостью или заданной поверхностью. В основу нормирования отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей (плоскость, цилиндр) или прилегающих профилей (прямая, окружность). Под прилегающей поверхностью (профилем) понимается поверхность (профиль), соприкасающаяся с реальной поверхностью (профилем) вне материала детали и расположенная так, чтобы расстояние Δ от ее наиболее удаленной точки до прилегающей поверхности (профиля) было минимальным (рис. 3).

Отклонение формы оценивается наибольшим расстоянием Δ от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю). Частными видами некруглости (рис. 3, а) являются овальность (рис. 3, б) и огранка (рис. 3, в); неплоскостности и непрямолинейности – выпуклость (рис. 3. г) и вогнутость (рис. 3, д); нецилиндричности поверхности – бочкообразность (рис. 3, е), седлообразность (рис. 3, ж) и конусообразность (рис. 3, з). В отклонение формы включается и волнистость.

|

|

|

|

|

|

|

|

Рис. 3

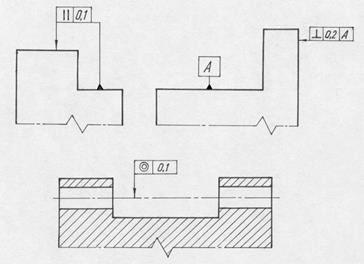

Под отклонениями расположения понимают отклонение от номинального расположения рассматриваемой поверхности, ее оси или плоскости симметрии относительно базы или отклонение взаимного расположения рассматриваемых поверхностей. За базу обычно принимают элемент (поверхность, линия, точка) детали, по отношению к которому задается допуск. Обозначаются базы зачерненным равносторонним треугольником, основание которого касается принятого за базу элемента (рис. 4, б).

Из суммарных допусков (табл. 1) формы и расположения чаще других указывают допуски радиального и торцового биения. Радиальное биение равно разности наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси вращения, а торцовое биение – разности наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной оси вращения.

Отклонения формы и расположения поверхностей искажают характер соединения деталей при сборке, что отрицательно сказывается на работе соединения. Поэтому величины отклонений должны быть ограничены.

Числовые значения допусков формы и расположения поверхностей, назначаемые в конкретных случаях, должны соответствовать установленным ГОСТ 24643-81. Допуски цилиндричности, круглости, профиля продольного сечения, плоскостности, прямолинейности и параллельности назначаются в тех случаях, когда они должны быть меньше допуска размера. Существует 16 степеней точности (1, 2, …, 16) для отклонений формы и расположения поверхностей; чем выше порядковый номер степени, тем больше допуск.

Из шестнадцати степеней точности, предусмотренных стандартом, используют обычно степени точности 1–12. Степени 1-ю и 2-ю применяют для посадочных поверхностей шарикоподшипников 2-го и 4-го классов точности; степени 3-ю и 4-ю – для посадочных поверхностей точных измерительных приборов и шарикоподшипников 5-го и 6-го классов точности; степени 5-ю и 6-ю – для посадочных поверхностей шарикоподшипников 0-го класса точности и зубчатых колес 6-й и 7-й степени точности, посадочных мест валов механизмов высокой и средней точности; степени 7-ю и 8-ю – для посадочных поверхностей зубчатых колес 8-й и 9-й степени точности, осей механизмов средней точности; степени 10–12 – для менее точных поверхностей.

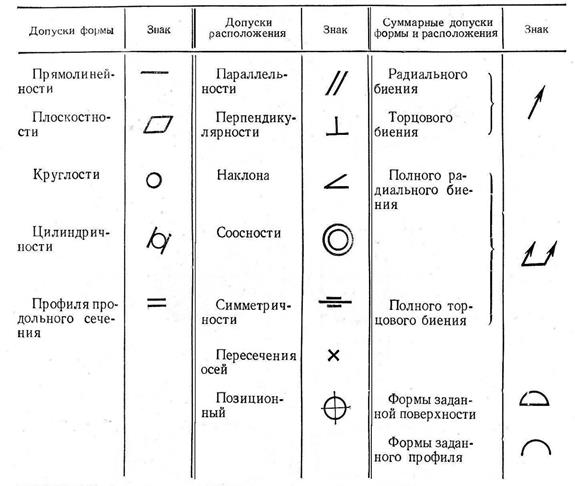

Допуски формы и расположения указываются на чертежах условными обозначениями, приведенными в соответствии с ГОСТ 2.308 – 79 в табл. 1.

Таблица 1

Рекомендуется выбирать степень точности с учетом уровня относительной геометрической точности, определяемой по соотношению между допуском размера Тр и допуском формы Т . Для квалитетов 4–17 степень точности i в зависимости от квалитета j определяют: при уровне нормальной относительной геометрической точности, когда Т/Тр = 0,6, по формуле i = j – 1; при повышенной относительной геометрической точности, когда Т/Тр = 0,4, – по формуле i = j – 2; и при высокой относительной геометрической точности, когда Т/Тр = 0,2, – по формуле i = j – 3.

Знак и числовое значение допуска Т вписывают в рамку, разделенную на два или три поля (рис. 4). В крайнем слева поле указывают знак согласно табл. 1, а во втором поле – числовое значение допуска в миллиметрах. Рамку соединяют с элементом, к которому она относится, линией, заканчивающейся стрелкой. Если один из элементов является базовым, линия заканчивается у вершины зачерненного равностороннего треугольника (рис. 4, а). Если треугольник базы нельзя простым и наглядным способом соединить с рамкой допуска, базу обозначают прописной буквой в специальной рамке и эту же букву вписывают в третье поле рамки (рис. 4.8, б).

Пересекать рамку допуска какими-либо линиями не допускается. Соединительная линия может быть прямой или ломаной, но ее конец, оканчивающийся стрелкой, должен быть обращен в направлении измерения отклонения к контурной (выносной) линии элемента, ограниченного допуском.

![]() Если допуск относится к общей оси или плоскости симметрии и из чертежа ясно, для каких элементов данная ось (плоскость) является общей, соединительную линию проводят к общей оси (рис. 4, в).

Если допуск относится к общей оси или плоскости симметрии и из чертежа ясно, для каких элементов данная ось (плоскость) является общей, соединительную линию проводят к общей оси (рис. 4, в).

Зависимые допуски обозначают условным знаком М , который помещают после числового значения допуска.

|

|

|

Рис. 4

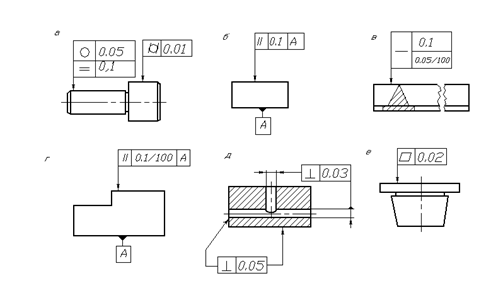

Примеры обозначения на чертежах отклонений формы и расположения поверхностей приведены на рис. 5. Если допуск относится к ограниченному участку длины или поверхности в любом месте, то размеры нормируемого участка в миллиметрах указывают после числового значения допуска через разделительную наклонную линию (рис. 5, г). Допуск по всему элементу и одновременно допуск на определенном нормируемом участке указывают в объединенной рамке допуска (рис. 5, в).

|

|

|

|

|

|

Рис. 5

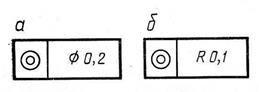

Перед числовым значением допуска вписываются: символ ![]() или R, если круговое или цилиндрическое поле допуска указывается диаметром (рис. 6, а) или радиусом (рис. 6, б); слово «сфера», если поле допуска шаровое (рис. 6, в).

или R, если круговое или цилиндрическое поле допуска указывается диаметром (рис. 6, а) или радиусом (рис. 6, б); слово «сфера», если поле допуска шаровое (рис. 6, в).

|

|

|

Рис. 6

Для цилиндрических поверхностей:

а) комплексным показателем отклонений формы в поперечном сечении является отклонение круглости;

б) комплексным показателем всех отклонений формы только в продольном сечении является отклонение профиля продольного сечения;

в) комплексным показателем, включающим все виды отклонения формы в поперечном сечении и отклонение профиля продольного сечения, является отклонение от цилиндричности.

Совокупность всех отклонений формы плоской поверхности может быть охарактеризована отклонением от плоскостности, всех отклонений профиля плоских сечений – отклонением от прямолинейности.

При задании комплексного показателя отклонений формы допуски отклонений входящих в него показателей не указываются. Например, при задании допуска отклонений от цилиндричности не указывают дополнительно величины отклонений от круглости и прямолинейности.

Если предельные отклонения формы и расположения особо не оговорены, это означает, что они ограничиваются величиной допуска на размер.

ЛИТЕРАТУРА

1 Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с. 2001

2 Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с. 2004

3 Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с. 1999