| Скачать .docx |

Курсовая работа: Материалы

Курсовая работа по предмету

МАТЕРИАЛОВЕДЕНИЕ

Содержание

1. Введение ………………………………………………………………...2

2. Основные характеристики кристаллической решетки ………………….2

5. Диаграмма состояния железо-углерод. Описание данной диаграммы. 7

6.Углеродистые стали У8 и 35 ……………………………………………11

7.Расшифровки марок данных сталей и их свойства ……………………….11

Введение

Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами. Материаловедение относится к числу основополагающих дисциплин для машиностроительных специальностей. Это связано с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства. Материаловедение является основой для изучения многих специальных дисциплин.

Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные.

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит неразрушаемость изделий под воздействием эксплуатационных нагрузок. Учение о прочности и разрушении является одной из важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий.

1. Основные характеристики кристаллической решетки.

В огромном ряду материалов, с незапамятных времен известных человеку и широко используемых им в своей жизни и деятельности, металлы всегда занимали особое место.

Подтверждение этому: и в названиях эпох (золотой, серебряный, бронзовый, железный века), на которые греки делили историю человечества: и в археологических находках металлических изделий (кованые медные украшения, сельскохозяйственные орудия); и в повсеместном использовании металлов и сплавов в современной технике.

Причина этого - в особых свойствах металлов, выгодно отличающих их от других материалов и делающих во многих случаях незаменимыми.

Металлы – один из классов конструкционных материалов, характеризующийся определённым набором свойств:

«металлический блеск» (хорошая отражательная способность);

пластичность;

высокая теплопроводность;

высокая электропроводность.

Данные свойства обусловлены особенностями строения металлов. Согласно теории металлического состояния, металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по орбиталям вращаются электроны. На последнем уровне число электронов невелико и они слабо связаны с ядром. Эти электроны имеют возможность перемещаться по всему объёму металла, т.е. принадлежать целой совокупности атомов.

Таким образом, пластичность, теплопроводность и электропроводность обеспечиваются наличием «электронного газа».

Все металлы, затвердевающие в нормальных условиях, представляют собой кристаллические вещества, то есть укладка атомов в них характеризуется определённым порядком – периодичностью, как по различным направлениям, так и по различным плоскостям. Этот порядок определяется понятием кристаллическая решётка.

Другими словами, кристаллическая решетка это воображаемая пространственная решетка, в узлах которой располагаются частицы, образующие твердое тело.

Элементарная ячейка – элемент объёма из минимального числа атомов, многократным переносом которого в пространстве можно построить весь кристалл.

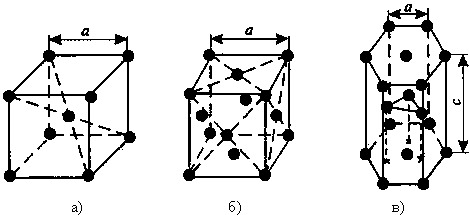

Элементарная ячейка характеризует особенности строения кристалла. Основными параметрами кристалла являются: размеры рёбер элементарной ячейки- a, b, c , периоды решётки-расстояния между центрами ближайших атомов в одном направлении выдерживаются строго определённые углы между осями (![]() ).

).

Координационное число (К)- указывает на число атомов, расположенных на ближайшем одинаковом расстоянии от любого атома в решетке.

Базис- решетки количество атомов, приходящихся на одну элементарную ячейку решетки.

Плотность упаковки атомов в кристаллической решетке – объем, занятый атомами, которые условно рассматриваются как жесткие шары. Ее определяют как отношение объема, занятого атомами к объему ячейки (для объемно-центрированной кубической решетки – 0,68, для гранецентрированной кубической решетки – 0,74)

Классификация возможных видов кристаллических решеток была проведена французским ученым О. Браве, соответственно они получили название «решетки Браве». Всего для кристаллических тел существует четырнадцать видов решеток, разбитых на четыре типа;

Кубическая (рис. а)– узлы решетки совпадают с вершинами элементарных ячеек;

Объемно-центрированная кубическая ОЦК (рис а) – атомы занимают вершины ячеек и ее центр (V, W, Ti, )

Гранецентрированная кубическая ГЦК (рис. б)– атомы занимают вершины ячейки и центры всех шести граней (Ag, Au,![]() Fe)

Fe)

Гексагональная плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк).

Кристаллическая решетка платины ГЦК (рис.б) основные характеристики координатное число 12, базис 4, плотность упаковки атомов в кристаллической решетке -0,74

Расчет базиса: Рассмотрим рисунок б. 8 граней куба элементарной ячейки, каждый атом в вершине куба принадлежит одновременно 8-ми сопряженным элементарным ячейкам и на данную ячейку приходится только 1/8 массы атома, а на всю ячейку 1/8Ч8=1 атом. В плоскостях тоже есть атомы 6 плоскостей каждый атом принадлежит двум элементарым ячейкам. Отсюда базис равен 1+3=4.

2. Скорость охлаждения при закалке и факторы влияющие на выбор скорости охлаждения при закалке.

Закалка стали - термическая обработка, включающая нагрев до температур выше верхних критических точек на 30...50°С, выдержку при этих температурах до полного прогрева металла и последующее очень быстрое его охлаждение. В результате закалки, в стали из аустенита образуется мартенсит.

Мартенсит - пересышенный твёрдый раствор углерода в αFe. Стали, подвергающиеся закалке, характеризуются закаливаемостью и прокаливаемостью.

Цель - повысить твердость, износостойкость и прочность.

Скорость охлаждения – критический параметр. В зависимости от скорости охлаждения процессы в структуре могут быть 1) диффузионными (малая скорость) 2) без диффузионными (большая скорость). Результат в зависимости от скорости охлаждения качественно различный. Выбор скорости охлаждения должен удовлетворять таким параметрам как: получение структуры мартенсита, отсутствие трещин, минимальные деформации.

Факторы, влияющие на выбор скорости при охлаждении, при закалке: Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали. Также существенное влияние на выбор скорости охлаждения осуществляют легирующие элементы, которые «отодвигают» область распада аустенита, следствие-снижение критической скорости охлаждения.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Критическая скорость охлаждения минимальная скорость охлаждения стали, при которой не происходит распада аустенита с образованием перлита, а весь аустенит переохлаждается и превращается в мартенсит.

3. Диаграмма состояния системы медь-серебро. Свойства сплавов в данной системе.

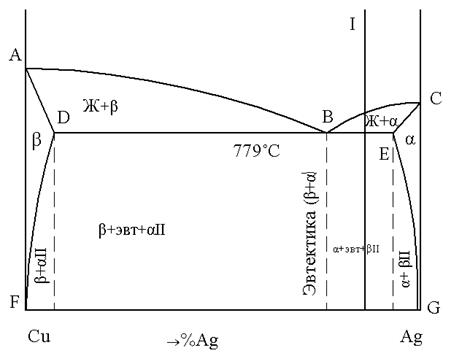

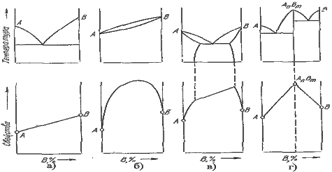

Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

По внешнему виду диаграмма похожа на диаграмму состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии. Отличие в том, что линии предельной

растворимости компонентов не перпендикулярны оси концентрации. Появляются области, в которых из однородных твердых растворов при понижении температуры выделяются вторичные фазы.

abc - линия ликвидус: Хь - химический состав эвтектики.

adec - линия солидус.

df, eg – линии переменной предельной растворимости в твердом состоянии.

α- ограниченный твердый раствор компонента Сu в компоненте Ag.

β - ограниченный твердый раствор компонента Ag в компоненте Cu.

В заэвтектических сплавах. Максимальное содержание компонента Cu в фазе α определяется точкой Е и при охлаждении снижается до точки G . Поэтому при охлаждении от точки E до G точки, происходит выделение компонента Cu виде вторичных кристаллов β-фазы, богатой компонентом В. Конечная структура сплава будет α+βII. В эвтектическом сплаве в точке Ж превратится в эвтектику Ж![]() α+β.

α+β.

При охлаждении в интервале температур ниже точки состав α-фазы меняется по линии EG , в результате чего выделяются вторичные кристаллы β, а состав β-фазы меняется по линии DF , выделяются вторичные кристаллы α. При комнатной температуре состав эвтектики будет иметь четыре слагаемых Ж![]() эвтектика(α+βII+β+αII)

эвтектика(α+βII+β+αII)

Сплав (1): Сплав заевтектический. Выше температуры t=870є- охлаждение сплава - превращений нет. В интервале температур 870-779єС -первичная кристаллизация α-кристаллов, при этом содержание Ag в жидкости уменьшается по линии CF и состав жидкости постепенно приближается к эвтектическому Ж![]() Ж+α. При температуре 779є-состав жидкости соответствует эвтектическому, идет образование эвтектики (температура постоянна)Ж+α

Ж+α. При температуре 779є-состав жидкости соответствует эвтектическому, идет образование эвтектики (температура постоянна)Ж+α![]() Э+α. Температура ниже 779єС - охлаждение сплава, вторичная кристаллизация с образованием βII -вторичных кристаллов Э+ α

Э+α. Температура ниже 779єС - охлаждение сплава, вторичная кристаллизация с образованием βII -вторичных кристаллов Э+ α![]() Э+ α+ βII .

Э+ α+ βII .

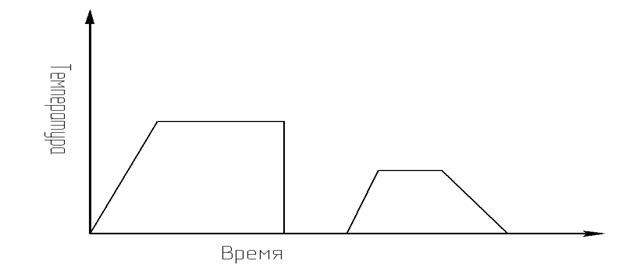

Термическая обработка данного сплава заключается в применении одного из способов термообработки для сплавов не имеющих превращений в твёрдом состоянии.

Закалка+один из видов отжига

![]()

![]()

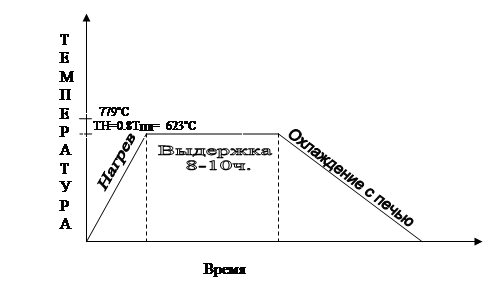

Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды.

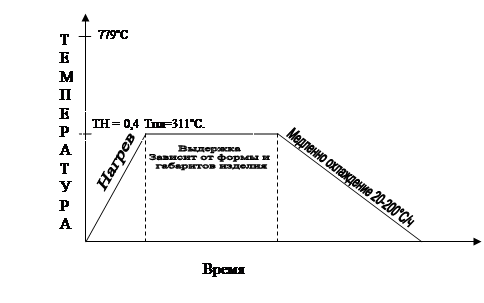

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки: 8-20 часов.

Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160…700°С.

Продолжительность зависит от габаритов изделия.

После такого отжига изделие очень медленно охлаждают 20-200°С/ч

Правило Н.С.Курнакова устанавливает связь между типом диаграммы состояния и характером изменения физико-механических свойств. Свойства сплава будут меняться по прямолинейной зависимости.

4. Диаграмма состояния железо-углерод. Описание данной диаграммы.

![]()

![]()

![]()

![]()

![]()

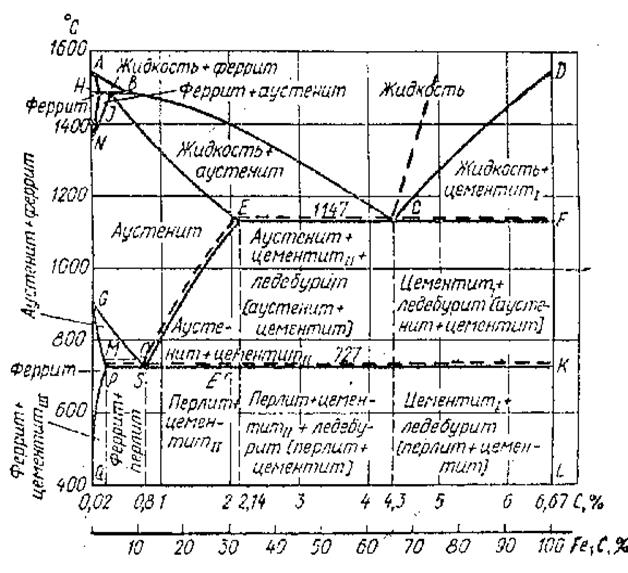

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов, на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита). Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит (Ф) твёрдый раствор внедрения углерода в αFe кристаллическая решётка ОЦК, может иметь две модификации - высоко- и низкотемпературную. Высокотемпературная модификация β-Fe и низкотемпературная - αFe представляют собой твердые растворы углерода, соответственно, в β- и α-железе.

Предельное содержание углерода в αFe при 723°С -0,02%, а при 20°С - 0,008%. Низкотемпературный феррит αFe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

s = 250 МПа;

d =50%;

y= 80%;

твердость - 80...90 НВ.

Аустенит (А) - твердый раствор углерода в γ-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160...200 НВ.

Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% vглерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала (s =40 МПа).

В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является механической смесью аустенита и цементита, образующихся при 1147°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях -карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

s=800...900 МПа;

d< 16%; НВ 180..,220.

Диаграмма состояния Fe - Fе3С является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1147°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь ледебурит ЖС(4.47%C) ![]() AE(2.14%C)+ЦF(6.67%C), Ж4.3

AE(2.14%C)+ЦF(6.67%C), Ж4.3![]() Л4.3(ледобурит)

Л4.3(ледобурит)

Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны).

Точка Е соответствует предельному насыщению железа углеродом (2,14%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита AGS![]() ФGP , а по линии SE АES

ФGP , а по линии SE АES![]() ЦII.вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS -нижних критических точек.

ЦII.вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS -нижних критических точек.

Линия PQ при охлаждении отвечает температурам начала выделения из феррита цементита третичного в результате уменьшения растворимости С в феррите с понижением температуры при нагреве обратный процесс ФPQ ![]() ЦIII.

ЦIII.

В области диаграммы GSP находится смесь двух фаз - феррита и распадющегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 727°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита

AS(0.8%C) ![]() ФP(0.02%C)+ЦК(6Ю67%С)

ФP(0.02%C)+ЦК(6Ю67%С)

А(0.8) ![]() П(0.8)перлит

П(0.8)перлит

В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

![]() Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на графике пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на графике пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

стали - до 2,14% С, не содержат ледебурита;

чугуны - более 2,14% С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

менее 0,83 - доэвтектоидные стали;

0,83 - эвтектоидные стали;

0,83...2 - заэвтектоидные стали;

2...4,3 - доэвтектические чугуны;

4,3...6,67 - заэвтектические чугуны.

Сплавляя железо с углеродом и варьируя содержание компонентов, получают сплавы с различными структурой и свойствами.

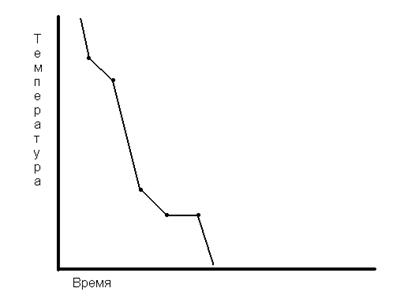

Доэвтектоидная сталь (0.7%C) отмечаем заданный спав вертикалью I на диаграмме состояния и строим кривую нагрева.

По кривой нагрева мы можем определить какие изменения происходят в сплаве при нагреве до определенной температуры 1600°С. До точки 1 сплав находится в жидком состоянии при 1490 из жидкого состояния начинают выделяться кристаллы аустенита состава 1’

По мере охлаждения в интервале температур 1-2 происходит выделение кристаллов аустенита переменного состава, концентрация которых определяется по линии солидус от точки 1’до точки 2

Жидкая фаза обогащается углеродом концентрация которого меняется по линии ликвидус от 1 до 2’, формула Ж12’![]() А1’2. В точке 2 заканчивается первичная кристаллизация и сплав имеет однофазную структуру А аустенит, при понижении температуры до точки 3 начинается вторичная кристаллизация аустенит превращается в феррит по формуле А+Ф34

А1’2. В точке 2 заканчивается первичная кристаллизация и сплав имеет однофазную структуру А аустенит, при понижении температуры до точки 3 начинается вторичная кристаллизация аустенит превращается в феррит по формуле А+Ф34![]() Ф+П при достижении точки 9 состав смеси Ф+П примет эвтектоидную концентрацию точки (S, 0.8%C), и при постоянной температуре будет превращаться в феррит+перлит площадка на кривой. Концентрация фаз Ж2.14+А0.6 ОВКЖ=0.7-0,6/2,14-0,6*100=6,94% овкА=2,14-0,7/2,14-0,6*100=93,5% концентрация углерода в жидкой фазе при температуре 1400˚С

Ф+П при достижении точки 9 состав смеси Ф+П примет эвтектоидную концентрацию точки (S, 0.8%C), и при постоянной температуре будет превращаться в феррит+перлит площадка на кривой. Концентрация фаз Ж2.14+А0.6 ОВКЖ=0.7-0,6/2,14-0,6*100=6,94% овкА=2,14-0,7/2,14-0,6*100=93,5% концентрация углерода в жидкой фазе при температуре 1400˚С

2,14% С, твердой фазе 0,6% С

6.Углеродистые стали У10 и 35.

Сталь У10 инструментальная сталь значит, при термообработке нам нужно добиться высокй твердости. Такие свойства как пластичность нас не интересуют значит проводим не полную закалку П![]() A+ЦII

A+ЦII![]() МЗАК +Аост+ЦII т.к сталь заэвтектоидная нагреваем до температуры АС1+30-50°С, после закалки проводим низкий отпуск, т.к при нагреве свыше 200°С происходит полный отпуск и теряется твердость, для снятия внутренних напряжений после закалки. При низком отпуске твердость практически не падает. Температура отпуска 150-200°C выдержка 1-2.5 часа структура мартенсит отпуска превращения при отпуске до 200°С

МЗАК +Аост+ЦII т.к сталь заэвтектоидная нагреваем до температуры АС1+30-50°С, после закалки проводим низкий отпуск, т.к при нагреве свыше 200°С происходит полный отпуск и теряется твердость, для снятия внутренних напряжений после закалки. При низком отпуске твердость практически не падает. Температура отпуска 150-200°C выдержка 1-2.5 часа структура мартенсит отпуска превращения при отпуске до 200°С

Мзак ![]() Мотп. Сталь 35 относится к среднеуглеродистым сталям и закаливается слабо.Сталь доэвтектоидная значит применяем полную закалку Ф+П

Мотп. Сталь 35 относится к среднеуглеродистым сталям и закаливается слабо.Сталь доэвтектоидная значит применяем полную закалку Ф+П![]() А

А![]() МЗАК нагреваем сталь до температуры АС3+30-50°С и охлаждаем получаем структуру мартенсит закалки. После закалки нужно произвести отпуск стали в условиях сказано, что после отпуска структура мартенсит отпуска значит применяем низкий отпуск 150-200°C выдержка 1-2.5 часа структура мартенсит отпуска. После закалки сталь У10 имеет структуру ЦII+М твёрдость цементита выше чем мартенсита, а сталь 35 имеет структуру мелкозернистого мартенсита, отсюда твёрдость У8 выше твёрдости Стали 35.Сталь У10 имеет больше углерода чем Сталь35, отсюда выше её твёрдость.

МЗАК нагреваем сталь до температуры АС3+30-50°С и охлаждаем получаем структуру мартенсит закалки. После закалки нужно произвести отпуск стали в условиях сказано, что после отпуска структура мартенсит отпуска значит применяем низкий отпуск 150-200°C выдержка 1-2.5 часа структура мартенсит отпуска. После закалки сталь У10 имеет структуру ЦII+М твёрдость цементита выше чем мартенсита, а сталь 35 имеет структуру мелкозернистого мартенсита, отсюда твёрдость У8 выше твёрдости Стали 35.Сталь У10 имеет больше углерода чем Сталь35, отсюда выше её твёрдость.

7. Расшифровки марок данных сталей и их свойства.

Легирующие элементы

Хром - повышает твердость, коррозионностойкость;

Никель - повышает прочность, пластичность, коррозионностойкость;

Вольфрам - увеличивает твердость и красностойкость, т.е. способность сохранять при высоких температурах износостойкость;

Ванадий - повышает плотность, прочность, сопротивление удару, истиранию;

Кобальт - повышает жаропрочность, магнитопроницаемость;

Молибден - увеличивает красностойкость, прочность, коррозионностойкость при высоких температурах;

Марганец - при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

Титан - повышает прчность, сопротивление коррозии;

Алюминий - повышает окалиностойкость;

Ниобий - повышает кислотостойкость;

Медь - уменьшает коррозию.

4Х5МФС

Классификация: Сталь инструментальная штамповая, теплостойкая. Углерода 0.4%,хрома 5%,молибдена 1%, ванадия 1%, кремния 1%

Применение: молотовые штампы паровоздушных и пневматических молотов с массой падающих частей до 3 т при деформации легированных конструкционных и нержавеющих сталей, прессовый инструмент для обработки алюминиевых сплавов, вставки и пуансоны для высадки на горизонтально-ковочных машинах.

По качеству: качественная

По структуре: мартенситного класса

Термическая обработка: Закалка 1000 С, масло. Отпуск 560 С, 2 ч., δВ 1710 МПа, HB241,δ12%

Структура после ТО: сорбит отпуска

Химический состав:

| C |

0.32 - 0.4 |

| Si |

0.9 - 1.2 |

| Mn |

0.2 - 0.5 |

| Ni |

до 0.35 |

| S |

до 0.03 |

| P |

до 0.03 |

| Cr |

4.5 - 5.5 |

| Mo |

1.2 - 1.5 |

| V |

0.3 - 0.5 |

| Cu |

до 0.3 |

ХВ5

Классификация Сталь инструментальная легированная, высоко углеродистая содержание углерода более 1%, хрома 1%, вольфрама 5%

Применение: : для прошивных пуассонов,инструментов для чистового резания твердых материалов с небольшой скоростью и граверных работ.

По качеству: качественная т.к содержание вредных примесей не более 0.04 % .

По структуре: перлит + цементит вторичный П+ЦII перлитного класса

Термическая обработка: Термическая обработка инструментальных сталей, как правило, включает закалку и низкий отпуск получают структуру мартенсит отпуска δВ 250...350 МПа , 285 HB, δ= 3 %

Химический состав:

| C |

1.25 - 1.45 |

| Si |

0.15 - 0.35 |

| Mn |

0.15 - 0.4 |

| Ni |

до 0.35 |

| S |

до 0.03 |

| P |

до 0.03 |

| Cr |

0.4 - 0.7 |

| W |

4.8-5.3 |

| V |

0.15 - 0.3 |

| Cu |

до 0.3 |

36Х2Н2МФА

Характеристика материала Данный материал является легированной сталью марки 36Х2М2МФА, которая содержит 0.36% С, хрома 2%, никеля 2%, молибдена 1%, ванадия 1%

Классификация Сталь конструкционная легированная улучшаемая

Применение: Для крупных ответственных деталей-дисков, крепежных болтов и т. д.

По качеству: высококачественная

По структуре: феррит+перлит мартенситного класса

Термическая обработка: Закалка 850 С, охлаждение в масле. высокий отпуск 600 С охлаждение на воздухе.

δв 1150 МПа, δв 17%, HB = 269

Структура после ТО: сорбит отпуска

Химический состав:

|

10Х14АГ15

Данный материал является легированной сталью марки 10Х14АГ5 с содержанием С до 0.1%, хрома 14%, азота 1%,марганца15%

Классификация : Сталь коррозионно-стойкая обыкновенная.

По качеству: обыкновенного качества

По структуре: феррит +перлит Ф+П, мартенситный класса

Применение: для немагнитных деталей, работающих в слабоагрессивных средах. для немагнитных деталей, работающих в слабоагрессивных средах; предметов домашнего обихода; легких конструкций, соединяемых точечной сваркой

Термообработка: Закалка 1050°C в воде, высокий отпуск δВ 700-860 МПа , δ 46%, 230 HB,

Структура после ТО: сорбит отпуска

Химический состав:

| C |

до 0.1 |

| Si |

до 0.8 |

| Mn |

4.5-5.3 |

| Ni |

до 0.6 |

| S |

до 0.03 |

| P |

до 0.045 |

| Cr |

13 - 15 |

| N |

0.15 - 0.25 |

| Ti |

до 0.2 |

| Cu |

до 0.3 |

Ст4сп

Классификация: Сталь конструкционная углеродистая обыкновенногокачества,цифра в марке обозначает порядковый номер стали.Дополнительный индекс характеризует по степени раскисления «сп»- спокойная. Стали углеродистые обыкновенного качества содержат до 0,07% фосфора, 0,06% серы, 0,06...0,49% углерода.

По качеству: обыкновенного качества.

По структуре: ферритно-перлитную структура. доэвтектоидная

Применение: Для второстепенных элементов конструкций и неответственных деталей: настилы, арматура, подкладка, шайбы, перила, кожухи, обшивки, метизов и др.

Термообработка: δВ 420-540 МПа, δ 23%, 152 НВ

Химический состав:

| C |

0.18 - 0.27 |

| Si |

0.15 - 0.3 |

| Mn |

0.4 - 0.7 |

| Ni |

до 0.3 |

| S |

до 0.05 |

| P |

до 0.04 |

| Cr |

до 0.3 |

| Mo |

до 0.008 |

| V |

до 0.3 |

| Cu |

до 0.08 |

СЧ30

Классификация : модифицированый чугун. цифра обозначает предел прочности при растяжении

Применение: Серые чугуны обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.), хорошо обрабатываются и сопротивляются износу, однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, колонки, каретки и др.); в автомобилестроении из ферритно-перлитных чугунов делают картеры, крышки, тормозные барабаны и др., а из перлитных чугунов — блоки цилиндров, гильзы, маховики и др. В строительстве серый чугун применяют, главным образом, для изготовления деталей, работающих при сжатии (башмаков, колонн), а также санитарно-технических деталей (отопительных радиаторов, труб). Значительное количество чугуна расходуется для изготовления тюбингов, из которых сооружается туннель метрополитена.

Структура: перлитная Гмелкопластинчатый+П

Химический состав:

| C |

3 - 3.2 |

| Si |

1.3 - 1.9 |

| Mn |

0.7 - 1 |

| S |

до 0.12 |

| P |

до 0.2 |

60С2Н2А

Классификация: Сталь конструкционная рессорно-пружинная, С 0.6%, кремния 2%,никеля 2%,

Применение: ответственные и тяжелонагруженные пружины и рессоры.

По качеству: высококачественная

По структуре: мартенситного класса

Термическая обработка: Закалка 870oC, масло, Отпуск 470oC, δВ 1470 МПа , 420-475 HB, δ= 8%

Структура после ТО: троостит отпуска

Химический состав:

| C |

0.56 - 0.64 |

| Si |

1.4 - 1.8 |

| Mn |

0.4 - 0.7 |

| Ni |

1.4 - 1.7 |

| S |

до 0.025 |

| P |

до 0.025 |

| Cr |

до 0.3 |

| Cu |

до 0.2 |

АЛ9

Классификация: Сплав системы алюминий-кремний-магний (АК7ч)

Применение: Для изготовления отливок деталей не контактирующих с пищей

По качеству: Металл качественный т.к. в конце марки стоит буква «ч» - чистый сумма учитываемых примесей не более 1%

Термическая обработка: Закалка 535°Свыдержка 2-6ч, охлаждение вода+ старение двухступенчатый нагрев 1) 190°С выдержка 30 мин. 2)150°С выдержка 2 часа δВ 206 МПа , δ 2 %, HB 60,

Химический состав:

| По ГОСТ |

Читая по марке |

||

| Основ.компоненты |

Al |

93.0 |

|

| Mg |

0.25-0.45 |

Cr |

7.0 |

| Cr |

6.0-8.0 |

||

| Al |

основа |

||

| Примеси |

|||

| Fe |

0.5 |

||

| Zn |

0.30 |

||

| Zr+Ti |

0.15 |

||

| Pb |

0.05 |

||

| Sn |

0.01 |

||

| Mn |

0.5 |

||

| Cu |

0.20 |

||

| Be |

0.1 |

||

Л90

Классификация Сплав медно цинковый- латунь, деформируемый, меди 90%, цинка 10%

Применение: Для изговления листов, лент, полос

Свойства: 45 δВ , δ2%,после наклёпа, 24 δВ , δ50%,после отжига

Химический состав:

| По ГОСТ |

Читая по марке |

||

| Pb |

0.03 |

Cu |

90 |

| Fe |

0.1 |

Zn |

10 |

| Sb |

0.005 |

||

| Cu |

88-91 |

||

| Zn |

9-12 |

||

| Bi |

0.002 |

||

| P |

0.01 |

||

| Mn |

|||

| As |

|||

| Sn |

|||

| Al |

|||

| S |

|||

| Всего |

0.2 |

||

20Х2Н4ВА

Классификация Сталь конструкционная легированная, цементуемая. Углерода 0.2%, хрома 2%, никеля 4%, вольфрама 1%

Применение: Шестерни, вал-шестени, пальцы и другие цементируемые, особо ответственные, высоконагруженные детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

Хладостойкие стали должны сохранять свои свойства при температурах минус 40 - минус 80 °С. Наибольшее применение имеют стали 20Х2Н4ВА,

По качеству: высококачественная

По структуре: мартенситного класса

Термическая обработка: Цементация 900-920 С, воздух. Закалка 780-810 С, масло. Отпуск 180-200 С, воздух

δВ 1500 МПа , δ 7 %, 360 HB, поверхность

Структура после ТО: мартенсит отпуска на поверхности, сердцевина - феррито-цементитная смесь

Химический состав:

| C |

0.2-0.25 |

| Si |

0.17 - 0.37 |

| Mn |

0.25 - 0.55 |

| Ni |

4 - 4.4 |

| S |

до 0.025 |

| P |

до 0.025 |

| Cr |

1.35 - 1.65 |

| W |

0.8 - 1.2 |

| Cu |

до 0.3 |