| Скачать .docx |

Реферат: Строение металлов

Федеральное агенство по образованию

ГОУ ВПО “СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ

АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ”

им. акад. М. Ф. Решетнева

Г. Ф. Тарасов

ТЕХНОЛОГИИ И

МАТЕРИАЛОВЕДЕНИЕ

Учебное пособие по технологии и материаловедению

для студентов специальности 220601 «Управление инновациями»

всех форм обучения

Красноярск 2009

Л Е К Ц И Я № 1

ВВЕДЕНИЕ

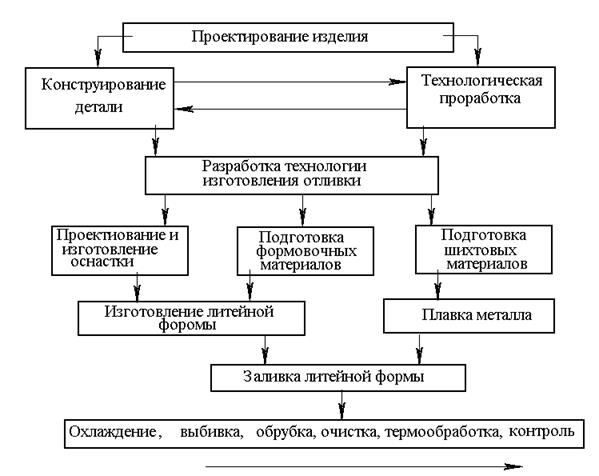

В современных условиях развития общества одним из основных факторов технического прогресса в машиностроении является совершенствование технологии производства материалов. Важным направлением этого прогресса является создание и широкое использование новых конструкционных материалов, позволяющих резко повысить технический уровень и надежность оборудования. Создавая конструкции машин, обеспечивающих высокую надежность работы, инженер должен хорошо знать способы получения основных машиностроительных материалов – чугунов, сталей и цветных металлов.

Человек научился добывать и использовать металлы несколько тысячелетий назад. В отдаленные времена было известно лишь несколько металлов. Это золото, медь, серебро, олово, свинец, железо, ртуть, сурьма. В настоящее время этот круг значительно расширился. Достаточно отметить, что из известных элементов Периодической системы элементов Менделеева свыше 75% составляют металлы.

По исторически сложившейся классификации все металлы, применяющиеся в промышленности делятся на две основные группы:

- черные;

- цветные.

К черным металлам относятся железо и его сплавы (чугун, сталь, ферросплавы), хром, марганец.

Группа цветных металлов объединяет все остальные металлы, которая в свою очередь подразделяется на несколько подгрупп:

- лёгкие металлы (алюминий, магний и др.);

- тяжелые (медь, никель, свинец, цинк и др.);

- малые цветные металлы (кобальт, молибден, вольфрам, кадмий и др.);

- благородные (золото, серебро, платина и др.);

- редкие (лантан, церий, неодим и др.);

- радиоактивные (уран, плутоний и др.).

Среди металлов железо по своему значению занимает особое место.

Производство черных металлов в значительной степени определяет уровень технического развития, являясь основой современной техники. В общемировом производстве металлов железо и его сплавы составляют свыше 90 %. Широкому применению в самых разнообразных областях техники черные металлы обязаны своими высокими механическими и физическими свойствами. Преимущественному применению черных металлов способствовало также большое распространение в природе железных руд и сравнительная простота производства чугуна и стали.

Железо было известно человеку еще до нашей эры. Вначале железо получали в обычных кострах, а затем в специально устроенных плавильных ямах - сыродутных горнах. В горн, выложенный из камня, загружали руду и древесный уголь. Воздух (кислород) необходимый для горения угля, подавался в виде дутья снизу горна при помощи мехов. Образующиеся газы (СО) восстанавливали оксиды железа. Из-за невысокой температуры в таких горнах можно было получать только малоуглеродистое железо, притом в тестообразном состоянии.

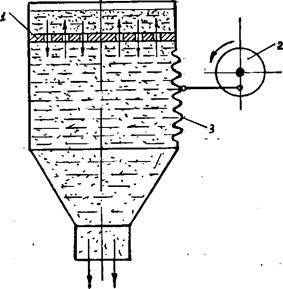

Постепенно горн совершенствовался и превратился в небольшую шахтную печь , которая получила название домницы . Увеличение высоты домницы и интенсивная подача дутья привели к повышению температуры и более интенсивному развитию процессов восстановления и науглероживания металла. В домницах получали жидкое углеродистое железо с примесями марганца и кремния, то есть чугун.

Сначала чугун был нежелательным продуктом, так как его не умели использовать для изготовления изделий и орудий труда. Позднее был найден способ передела чугуна в ковкое железо. Способ получил название кричного процесса, при котором чугун переплавляли в кричном горне. В разогретый горн на раскаленный древесный уголь загружали чугун и высокожелезистые шлаки. Плавясь и стекая вниз, чугун подвергался окислительному воздействию дутья и железистого шлака. Происходило окисление его примесей (кремния, марганца, углерода), и чугун превращался в малоуглеродистое ковкое железо.

Кричный передел чугуна давал возможность получать железо более высокого качества, чем сыродутное. При этом оказалось целесообразным сначала выплавлять из руд чугун, а затем перерабатывать его в ковкое железо.

Со временем конструкция домниц изменялась, увеличивались высота и поперечное сечение, улучшался профиль, и домница превратилась в доменную печь.

В дальнейшем прогресс доменного процесса шел в направлении увеличения объёма печей, перехода к более рациональному профилю, совершенствования конструкции доменных печей, механизации и автоматизации процесса.

В 1856 г. Г. Бессемером был предложен способ передела жидкого чугуна путем продувки его воздухом в конвертере, положившего начало высокопроизводительному современному кислородно-конвертерному процессу. В 1864 г. отец и сын Мартены разработали способ производства стали в регенеративной отражательной печи, получившей название мартеновского процесса, и позволившего решить проблему переработки стального лома.

В конце XIX в. возникла новая отрасль металлургии - производство качественных сталей в электрических печах.

Наряду с черными металлами очень важное значение в современном промышленном производстве имеют цветные металлы, которые нашли применение практически во всех отраслях промышленности и особенно в таких как радиотехника и электроника, самолетостроение и ракетостроение.

В настоящее время металлургия черных и цветных металлов достигла очень высокого технического уровня. В результате упорного труда металлургов многих поколений созданы эффективные технологические схемы переработки руд в черные и цветные металлы.

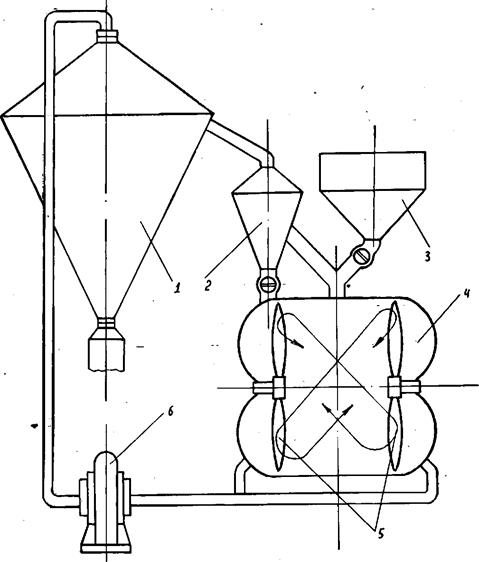

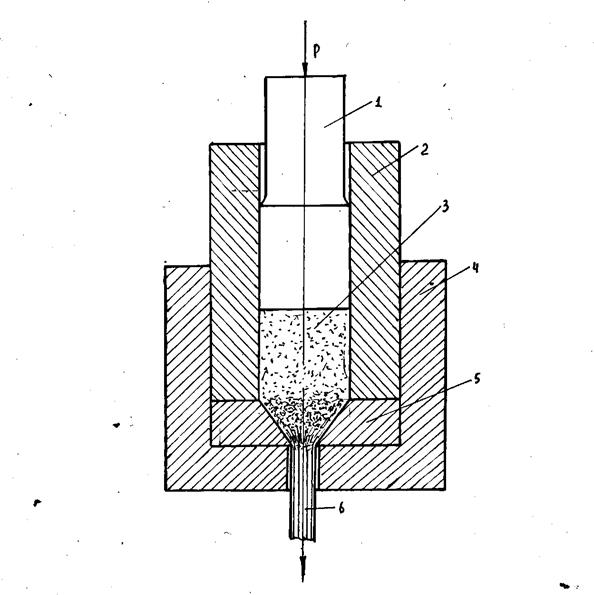

Особое место среди разнообразных способов производства металлических конструкционных материалов занимает порошковая металлургия, позволяющая производить не только изделия из металлических порошков различных форм и назначений, но и создавать принципиально новые материалы, получить которые иным путем крайне трудно или вообще невозможно.

Порошковая металлургия позволяет решать следующие важнейшие задачи, определяющие направление её развития в настоящее время:

- изготовление материалов и изделий с особыми составами и свойствами, которые недостижимы другими способами производства;

- изготовление материалов и изделий с обычными составами и свойствами, но при значительно более выгодных экономических показателях производства.

В ближайшие годы ожидается интенсивное развитие теории и практики процессов порошковой металлургии.

Особое развитие за последние 30 лет получило производство синтетических материалов — пластмасс. Пластмассы и другие неметаллические материалы используют в конструкциях машин и механизмов взамен металлов и сплавов. Такие материалы позволяют повысить сроки службы деталей и узлов машин и установок, снизить массу конструкций, сэкономить дефицитные цветные металлы и сплавы, снизить стоимость и трудоемкость обработки.

Рациональный выбор материалов и совершенствование технологических процессов их обработки обеспечивают надежность конструкций, снижают себестоимость и повышают производительность труда. Прикладную науку о строении и свойствах технических материалов, основной задачей которой является установление связи между составом, структурой и свойствами, называют материаловедением.

Л Е К Ц И Я № 2

1 СОСТАВ, СВОЙСТВА И НАЗНАЧЕНИЕ СОВРЕМЕН-

НЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

1.1 Строение металлов

1.1.1 Типы кристаллических решеток.

Твердые тела по строению делят на 2 вида: кристаллические и аморфные. Кристаллические тела при нагреве остаются твердыми до определенной температуры (температуры плавления), при которой они переходят в жидкое состояние. Аморфные тела при нагреве размягчаются в большом температурном интервале; сначала они становятся вязкими и лишь затем, переходят в жидкое состояние. Все металлы и их сплавы - тела кристаллические.

Металлами называют химические элементы, характерными признаками которых являются непрозрачность, блеск, хорошая электро- и теплопроводность, пластичность, а также способность свариваться. Не потеряло своего научного значения определение металлов, данное более 200 лет назад великим русским ученым М. В. Ломоносовым: "Металлы суть светлые тела, которые ковать можно". Характерной особенностью металлов является то, что, вступая в химические реакции с элементами неметаллического просхождения, они отдают последним свои внешние валентные электроны. Объясняется это непрочной связью внешних электронов атома металла с его ядром. Металлы имеют на наружных оболочках всего 1 -2 электрона, тогда как у неметаллов таких электронов много (5-8).

Чистые химические элементы металлов (например, железо, медь, алюминий и др.) могут образовывать более сложные вещества, в состав которых могут входить несколько элементов-металлов, часто с примесью заметных количеств элементов-неметаллов. Такие вещества называются металлическими сплавами. Простые вещества, образующие сплав, называют компонентами сплава.

Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка- это воображаемая пространственная сетка, в узлах которой располагаются атомы (ионы), образующие металл. Частицы вещества (ионы, атомы), из которых построен кристалл, расположены в определенном геометрическом порядке, который периодически повторяется в пространстве. В отличие от кристаллов в аморфных телах (стекло, пластмассы) атомы располагаются в пространстве беспорядочно, хаотично.

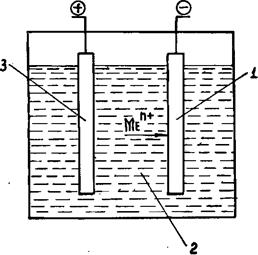

Формирование кристаллической решетки в металле происходит при переходе металла из жидкого в твердое состояние. При затвердевании металла расстояние между атомами сокращается, а силы взаимодействия между ними возрастают. Характер взаимодействия атомов определяется строением их внешних электронных оболочек. При сближении атомов электроны, находящиеся на внешних оболочках теряют связь со своими атомами вследствие отрыва валентного электрона одного атома положительно заряженным ядром другого и т. д. Происходит образование свободных электронов, так как они не принадлежат отдельным атомам. Таким образом, в твердом состоянии металл представляет собой структуру, состоящую из положительно заряженных ионов, омываемых свободными электронами.

Связь в металле осуществляется электростатическими силами. Между ионами и свободными электронами возникают электростатические силы притяжения, которые стягивают ионы. Такую связь между частицами металла называют металлической.

Силы связи в металлах определяются силами отталкивания и силами притяжения между ионами и электронами. Ионы находятся на таком расстоянии друг от друга, при котором потенциальная энергия взаимодействия минимальна. В металле ионы располагаются в определенном порядке, образуя кристаллическую решетку. Такое расположение ионов обеспечивает взаимодействие их с валентными электронами, которые связывают ионы в кристаллической решетке.

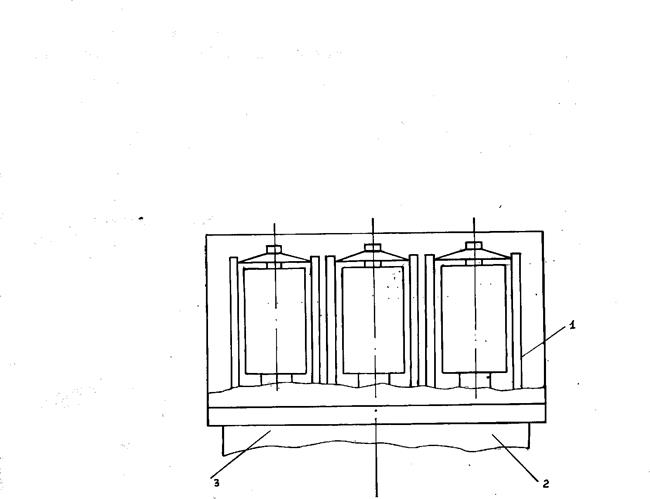

Типы кристаллических решеток у разных металлов различны (рис. 1.1). Наиболее часто встречаются решетки: объемно-центрированная кубическая (ОЦК) — α-Fе, Сг, W, гранецентрированная кубическая (ГЦК) — γ-Fе, А1, Сu и гексагональная плотноупакованная (ГПУ) - Мg, Zn и др. Наименьший объем кристалла, дающий представление об атомной структуре металла в любом объеме, называют элементарной кристаллической ячейкой (рис. 1.1). Кристаллическая решетка характеризуется ее параметрами, например длиной ребра куба для ОЦК и ГЦК, которая составляет для металлов 2,8-6 ∙ 10-8 см.

Рис. 1.1. Элементарные ячейки кристаллических решеток: 1 — кубическая объемно-центрированная (α-железо), II— кубическая гранецентрированная (медь), III — гексагональная плотноупакованная; а и с — параметры решеток.

1.1.2 Дефекты в кристаллах.

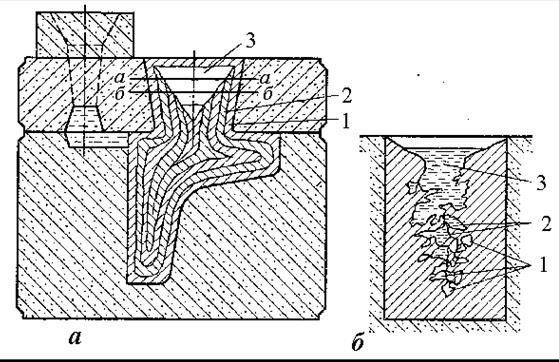

В кристаллах всегда имеются дефекты (несовершенства) строения, обусловленные нарушением правильного расположения атомов кристаллической решетки (рис. 1.2).

Рис. 1.2. Дефекты в кристаллах: а — вакансия, б — внедренный

атом, в — краевая линейная дислокация, г — неправильное распо-

ложение атомов на границе зерен 1 и 2

Дефекты кристаллического строения подразделяют по геометрическим признакам на: точечные, линейные и поверхностные. Атомы совершают колебательные движения возле узлов решетки, а с повышением температуры амплитуда этих колебаний увеличивается. Большинство атомов данной кристаллической решетки имеют одинаковую (среднюю) энергию и колеблются при данной температуре с одинаковой амплитудой. Однако отдельные атомы обладают энергией значительно большей средней энергии и перемещаются из одного места в другое. Наиболее легко перемещаются атомы поверхностного слоя, выходя на поверхность. Место, где находился такой атом, называется вакансией (рис. 1.2, а). На это место через некоторое время перемещается один из атомов соседнего слоя и т. д. Таким образом, вакансия перемещается в глубь кристалла. С повышением температуры количество вакансий увеличивается и они чаще перемещаются из одного узла в другой. В диффузионных процессах, протекающих в металлах, вакансии играют определяющую роль.

К точечным дефектам относят также атом, внедренный в междоузлие кристаллической решетки (рис. 1.2, б), и замешенный атом, когда место атома одного металла замещается в кристаллической решетке другим, чужеродным атомом. Точечные дефекты вызывают местное искажение кристаллической решетки.

Линейные дефекты являются другим важнейшим видом несовершенства кристаллической решетки, когда в результате сдвига на одно межатомное расстояние одной части решетки относительно другой вдоль какой-либо плоскости число рядов атомов в верхней части решетки на один больше, чем в нижней. В данном случае в верхней части решетки появилась как бы лишняя атомная плоскость (экстра-плоскость). Край экстраплоскости, перпендикулярный направлению сдвига, называется краевой или линейной дислокацией (рис. 1.2, в), длина которой может достигать многих тысяч межатомных расстояний. Ширина дислокации мала и составляет несколько атомных расстояний.

Кристаллическая решетка в зоне дислокации упруго искажена, поскольку атомы в этой зоне смещены относительно их равновесного состояния. Для дислокации характерна их легкая подвижность. Это объясняется тем, что атомы, образующие дислокацию, стремятся переместиться в равновесное состояние. Дислокации образуются в процессе кристаллизации металлов, а также при пластической деформации, термической обработке и других процессах.

Поверхностные дефекты представляют собой границы раздела между отдельными кристаллами (рис. 1.2, г). На границе раздела атомы расположены менее правильно, чем в его объеме. Кроме того, по границам раздела скапливаются дислокации и вакансии, а также концентрируются примеси, что еще больше нарушает порядок расположения атомов. При этом сами кристаллы разориентированы, т. е. могут быть повернуты относительно друг друга на десятки градусов. Прочность металла может либо увеличиваться вследствии искажений кристаллической решетки вблизи границ, либо уменьшаться из-за наличия примесей и концентрации дефектов. Дефекты в кристаллах существенно влияют на свойства металлов.

1.1.3 Анизотропия кристаллов.

Различие физических свойств среды в разных направлениях называют анизотропией. Анизотропия кристаллов обусловлена различием плотности упаковки атомов в решетке в различных направлениях. Все кристаллы анизотропны, аморфные тела (стекло, смола) изотропны, т. е. имеют одинаковую плотность атомов в различных направлениях.

Анизотропия свойств важна при использовании монокристаллов— одиночных кристаллов, частицы которых расположены единообразно по всему их объему. Монокристаллы имеют правильную кристаллическую огранку (в форме естественных многогранников), анизотропны по механическим, электрическим и другим физическим свойствам. Так, для монокристалла меди предел прочности σв изменяется от 120 до 360 МПа в зависимости от направления приложения нагрузки.

Металлы и сплавы, применяемые в технике, обычно имеют поликристаллическую структуру, т. е. состоят из множества мелких и различно ориентированных кристаллов, не имеющих правильной кристаллической огранки и называемых кристаллитами (или зернами). В каждом зерне поликристалла наблюдается анизотропия. Однако вследствии разнообразной, беспорядочной ориентировки кристаллографических плоскостей в различных зернах поликристалл может иметь одинаковые свойства по разным направлениям и не обнаруживать анизотропию (когда размеры зерен значительно меньше размеров поликристалла и количество их весьма велико). Это обстоятельство во многих случаях позволяет рассматривать поликристаллическое тело, как подобное изотропному, несмотря на анизотропию свойств отдельных составляющих его зерен.

1.2 Кристаллизация

1.2.1 Сущность процесса кристаллизации

Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией. Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах температура - время (рис. 1.3). Теоретический, т.е. идеальный, процесс кристаллизации металла без переохлаждения протекает при температуре Тs (температура кристаллизации) (рис. 1.3). При достижении идеальной температуры затвердевания Тs падение температуры прекращается. Это объясняется тем, что перегруппировка атомов при формировании кристаллической решетки идет с выделением тепла (выделяется скрытая теплота кристаллизации). Каждый чистый металл кристаллизуется при строго индивидуальной постоянной температуре. По окончании затвердевания металла температура его снова понижается.

Практически кристаллизация протекает при более низкой температуре, т.е. при переохлаждении металла до температур Тn, Тn1 , Тn2 , (например, кривые 1,2). Степень переохлаждения (ΔТ=Тs-Тn) зависит от природы и чистоты металла и скорости охлаждения. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30°С. При больших скоростях охлаждения она может достигать сотен градусов.

|

|

Рис. 1.3. Кривые кристаллизации металла при охлаждении с разной скоростью

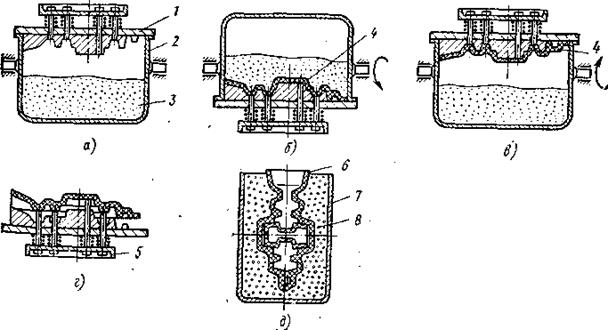

Процесс кристализации состоит из двух стадий: зарождения кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров. При переохлаждении сплава ниже Тп на многих участках жидкого металла (рис. 1. 4, а, б) образуются способные к росту кристаллические зародыши. Сначала образовавшиеся кристаллы растут свободно и имеют более или менее правильную геометрическую форму (рис. 1.4, в, г, д). Затем при соприкосновении растущих кристалов их правильная форма нарушается, так как на этих участках рост граней прекращается.

1.4. Последовательные этапы процесса кристаллизации металла

Рост кристалла продолжается только в тех направлениях, где есть свободный доступ жидкого металла. В результате кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму, их называют кристаллитами или зернами (рис. 1.4, е).

Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем мельче зерно металла.

Величина зерен, образующихся при кристаллизации, зависит не только от количества самопроизвольно зарождающихся центров кристаллизации, но также и от количества нерастворимых примесей, всегда имеющихся в жидком металле. Такие нерастворимые примеси являются готовыми центрами кристаллизации. Ими являются оксиды (например, Аl2 O3 ,), нитриды, сульфиды и другие соединения. Центрами кристаллизации в данном металле или сплаве могут быть только такие твердые частицы, которые соизмеримы с размерами атомов основного металла. Кристаллическая решетка таких твердых частиц должна быть близка по своему строению и параметрам решетке кристаллизующегося металла. Чем больше таких частичек, тем мельче будут зерна закристаллизовавшегося металла.

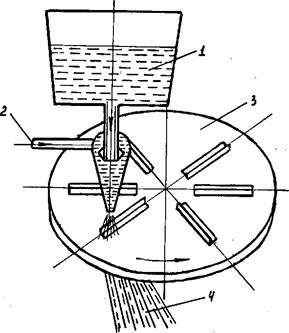

На образование центров кристаллизации влияет и скорость охлаждения. Чем выше скорость охлаждения, тем больше возникает центров кристаллизации и, следовательно, мельче зерно металла. Чтобы получить мелкое зерно, создают искусственные центры кристаллизации. Для этого в расплавленный металл (расплав) вводят специальные вещества, называемые модификаторами. Так, при модифицировании магниевых сплавов зерно уменьшается от 0,2—0,3 до 0,01-0,02 мм, т.е. в 15-20 раз. Модифицирование отливок проводят введением в расплав добавок, которые образуют тугоплавкие соединения (карбиды, оксиды). При модифицировании, например стали, применяют алюминий, титан, ванадий; алюминиевых сплавов — марганец, титан, ванадий.

Иногда в качестве модификаторов применяют поверхностно-активные вещества. Они растворяются в жидком металле. Эти модификаторы осаждаются на поверхности растущих кристаллов, образуя очень тонкий слой. Этот слой препятствует дальнейшему росту кристаллов, придавая металлу мелкозернистое строение.

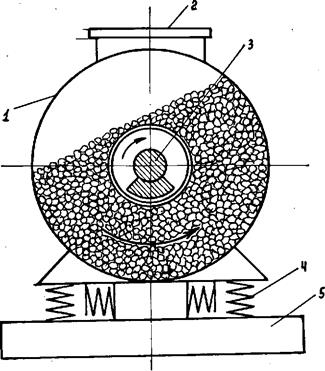

1.2.2 Строение металлического слитка.

Форма растущих кристаллов определяется не только условиями их касания друг с другом, но и составом сплава, наличием примесей и режимом охлаждения. Обычно механизм образования кристаллов носит дендритный (древовидный) характер (рис. 1.5).

Рис. 1.5. Схема дендритного роста кристалла

Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются длинные ветви будущего кристалла — так называемые оси (1) первого порядка (рис.1.5). В дальнейшем от осей первого порядка начинают расти новые оси (2) — оси второго порядка, от осей второго порядка- оси (3) - третьего порядка и т.д. По мере кристаллизации образуются оси более высокого порядка, которые постепенно заполняют все промежутки, ранее занятые жидким металлом.

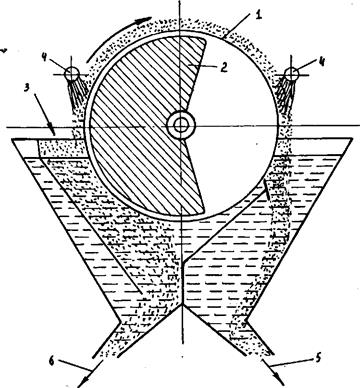

Рассмотрим реальный процесс получения стального слитка. Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме из-за невозможности создания равномерной скорости отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы, а затем распространяется внутрь жидкого металла.

1.6. Схема строения стального слитка:

а - расположение дендритов в наружных частях слитка, б - строение слитка; 1 — стенки изложницы, 2 - мелкие равноосные кристаллы, 3 ~ древовидные кристаллы, 4 - равноосные неориентированные кристаллы больших размеров, 5 - усадочная рыхлость, 6 — усадочная раковина

При соприкосновении жидкого металла со стенками изложницы 1 (рис. 1.6) в начальный момент образуется зона мелких равноосные кристаллов 2. Так как объем твердого металла меньше жидкого, между стенкой изложницы и застывшим металлом образуется воздушная прослойка и сама стенка нагревается от соприкосновения с металлом. Поэтому скорость охлаждения металла снижается, и кристаллы растут в направлении отвода теплоты. При этом образуется зона 3, Состоящая из древовидных или столбчатых кристаллов. Во внутренней зоне слитка 4 образуются равноосные, неориентированные кристаллы больших размеров в результате замедленного охлаждения.

В верхней части слитка, которая затвердевает в последнюю очередь, образуется усадочная раковина 6 вследствие уменьшения объема металла при охлаждении. Под усадочной раковиной металл в зоне 5 получается рыхлым из-за большого количества усадочных пор. Для получения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава.

Слиток имеет неоднородный химический состав, который тем больше, чем крупнее слиток. Например, в стальном слитке концентрация серы и фосфора увеличивается от поверхности к центру и снизу вверх. Химическую неоднородность по отдельным зонам слитка называют зональной ликвацией. Она отрицательно влияет на механические свойства металла.

1.2.3 Аллотропия металлов.

Аллотропией, или полиморфизмом, называют способность металла в твердом состоянии иметь различные, кристаллические формы. Процесс перехода из одной кристаллической формы в другую называют аллотропическим превращением. При нагреве чистого металла такое превращение сопровождается поглощением тепла и происходит при постоянной температуре, что связано с необходимостью затраты определенной энергии на перестройку кристаллической решетки. Аллотропические превращения имеют многие металлы: железо, олово, титан и др. Например, железо в интервале температур 911—1392°С имеет гранецентрированную кубическую решетку (ГКЦ) γ-Fе (рис.1.7). В интервалах до 911˚С и от 1392 до 1539˚С железо имеет объемно-центрированную кубическую решетку (ОЦК) — α-Fе. Аллотропические формы металла обозначаются буквами α, β, γ и т. д. Существующая при самой низкой температуре аллотропическая форма металла обозначается через

|

букву а, которая в виде индекса добавляется к символу химического элемента металла и т. д.

1.7. Аллотропические превращения в железе.

При аллотропических превращениях происходит изменение свойств металлов — изменение объема металлов (особенно характерно для олова) и растворимости углерода (характерно для железа).

1.2.4 Методы изучения строения металлов.

Изучение строения металлов и сплавов производится методами макро- и микроанализа, рентгеновского, а также дефектоскопии (рентгеновской, магнитной, ультразвуковой). Методом макроанализа изучается макроструктура, т.е. структура, видимая невооруженным глазом или с помощью лупы, при этом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри и т. д., а также неравномерность распределения примесей в металле. Макроструктуру определяют по изломам металла, по макрошлифам. Макрошлиф — это образец металла или сплава, одна из сторон которого отшлифована, тщательно обезжирена, протравлена и рассматривается с помощью лупы с увеличением в 5—10х .

Микроанализ выявляет структуру металла или сплава по микрошлифам, приготовленным так же, как и для макроанализа, но дополнительно отполированным до зеркального блеска. Шлифы рассматриваются в отраженном свете под оптическим микроскопом при увеличении до 3000х . Из-за различной ориентировки зерен металла они травятся не в одинаковой степени и под микроскопом свет также отражается неодинаково. Границы зерен, благодаря примесям, травятся сильнее, чем основной металл, и выявляются более рельефно. В сплаве структурные составляющие травятся также различно.

В электронном микроскопе рассматривают реплику — слепок с особо тонкой структуры металла при увеличениях до 100 000х . Этот важнейший анализ определяет размеры и форму зерен, структурные составляющие, неметаллические включения и их характер — трещины, пористость и т. д., качество термической обработки. Зная микроструктуру, можно объяснить причины изменения свойств металла.

С помощью рентгеновского анализа изучают атомную структуру металлов, типы и параметры кристаллических решеток, а также дефекты, лежащие в глубине. Этот анализ, основанный на дифракции рентгеновских лучей рядами атомов кристаллической решетки, позволяет обнаружить дефекты (пористость, трещины, газовые пузыри, шлаковые включения и т. д.), не разрушая металла. В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта.

Для исследования структуры металла и дефектов изделий широко применяют гамма-лучи, которые проникают в изделие набольшую глубину, чем рентгеновские.

Магнитным методом исследуют дефекты в магнитных металлах (сталь, никель и др.) на глубине до 2 мм (трещины различного происхождения, неметаллические включения и т. д.). Для этого испытуемое изделие намагничивают, покрывают его поверхность порошком железа; осматривают его поверхность и размагничивают изделие. Вокруг дефекта образуется неоднородное поле, вследствие чего магнитный порошок повторяет очертания дефекта. Другой метод - магнитный индукционный -часто используют для оценки полноты структурных превращений в сплавах (изделиях) после их термической обработки.

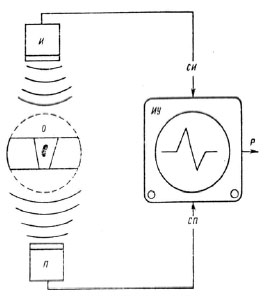

Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа-излучателя распространяется в контролируемом изделии и при встрече с каким-либо дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор. Ультразвук используют для контроля качества роторов, рельсов, поковок, проката и других изделий при необходимости сохранения целостности изделий.

Л Е К Ц И Я № 3

1.3 Свойства материалов

1.3.1 Физические и химические свойства

Физические свойства. К физическим свойствам металлов относят цвет, плотность, температуру плавления, теплопроводность, тепловое расширение, теплоемкость, электропроводность, магнитные свойства и др.

Цветом называют способность металлов отражать световое излучение с определенной длиной волны. Например, медь имеет розово-красный цвет, алюминий - серебристо-белый.

Плотность металла характеризуется его массой, заключенной в единице объема. По плотности все металлы делят на легкие (менее 4500кг/м1 ) и тяжелые. Плотность имеет большое значение при создании различных изделий. Например, в самолето- и ракетостроении стремятся использовать более легкие металлы и сплавы (алюминиевые, магниевые, титановые), что способствует снижению массы изделий.

Температурой плавления называют температуру, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие металлы (вольфрам 3416°С, тантал 2950°С, титан 1725°С и др.) и легкоплавкие (олово 232°С, свинец 327°С, цинк 419,5°С, алюминий 660°С). Температура плавления имеет большое значение при выборе металлов для изготовления литых изделий, сварных и паяных соединений, термоэлектрических приборов и других изделий. В системе СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводностью называют способность металлов передавать тепло от более нагретых к менее нагретым участкам тела. Серебро, медь, алюминий обладают большой теплопроводностью. Железо имеет теплопроводность примерно в три раза меньше, чем алюминий, и в пять раз меньше, чем медь. Теплопроводность имеет большое значение при выборе металла для деталей. Например, если металл плохо проводит тепло, то при нагреве и быстром охлаждении (термическая обработка, сварка) в нем образуются трещины. Некоторые детали машин (поршни двигателей, лопатки турбин) должны быть изготовлены из материалов с хорошей теплопроводностью. В системе СИ теплопроводность имеет размерность Вт/ (м • К).

Тепловым расширением называют способность металлов увеличиваться в размерах при нагревании и уменьшаться при охлаждении. Тепловое расширение характеризуется коэффициентом линейного расширения α =(l2 -l1 )/[l1 (t2 -t1 )],

где l1 и l2 длины тела при температурах t1 и t2 .

Коэффициент объемного расширения равен 3α. Тепловые расширения должны учитываться при сварке, ковке и горячей объемной штамповке, изготовлении литейных форм, штампов, прокатных валков, калибров, выполнении точных соединений и сборке приборов, при строительстве мостовых ферм, укладке железнодорожных рельсов.

Теплоемкостью называют способность металла при нагревании поглощать определенное количество тепла. В системе СИ имеет размерность Дж/К. Теплоемкость различных металлов сравнивают по величине удельной теплоемкости — количеству тепла, выраженному в больших калориях, которое требуется для повышения температуры 1 кг металла на 1°С (в системе СИ — Дж/(кгК)).

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками —электропроводимостью и электросопротивлением. Электрическая проводимость оценивается в системе СИ в сименсах (См), а удельная электропроводимость—в См/м, аналогично электросопротивление выражают в омах (Ом), а удельное электросопротивление - в Ом/м. Хорошая электропроводимость необходима, например, для токонесущих проводов (медь, алюминий). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (нихром, константан, манганин). С повышением температуры металла его электропроводимость уменьшается, а с понижением — увеличивается.

Магнитные свойства характеризуются абсолютной магнитной проницаемостью или магнитной постоянной, т. е. способностью металлов намагничиваться. В системе СИ магнитная постоянная имеет размерность Гн/м. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами, тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией.

Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалиностойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур.

Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах.

1.3.2 Механические свойства

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей необходимо, прежде всего, учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок).

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

1. статическом нагружении - нагрузка на образец возрастает медленно и плавно.

2. динамическом нагружении - нагрузка возрастает с большой скоростью, имеет ударный характер.

3. повторно, переменном или циклическим нагружении — нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

Напряжение— величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация - изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис.1.8). В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 1.9). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат - нагрузки, приложенные к образцу.

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности Од (временное сопротивление) - это условное напряжение в МПа, соответствующее наибольшей нагрузке, предшествующей разрушению образца: σн =Рмах /f0 ), где Рmax - наибольшая нагрузка, H; F0 - начальная площадь поперечного сечения рабочей части образца, м2 . Истинное сопротивление разрыву Sk - это напряжение, определяемое отношение нагрузки Рk в момент разрыва к площади минимального поперечного сечения образца после разрыва Fk (Sk =Pk /Fk ).

|

1.8. Виды деформаций: а - сжатие, б — растяжение, в - кручение, г - срез, д— изгиб |

1.9. Диаграмма растяжения: а — условная диаграмма в координатах Р — ΔL, б — условная диаграмма напряжений и диаграмма истинных напряжений

Предел текучести (физический) σт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт =Рт /F0 , где Pт — нагрузка, при которой в диаграмме растяжения наблюдается площадка текучести, Н.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца:σ0.2=P0.2/F0.

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности σпц и пределом упругости σуп.

Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца δпц=Pпц/F0.

Предел упругости (условный) σ0,05 — это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца 10 : σ 0,05 =Р0,05 /F0, где Р0,05 - нагрузка предела упругости, Н.

Пластичность — это способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ - это отношение приращения (lk-l0) расчетной длины образца после разрыва к его первоначальной расчетной длине l0, выраженное в процентах: δ =[( lk-l0/ l0) 100%.

Относительное сужение (после разрыва) σ — это отношение разности начальной и минимальной площадей (F0—Fk) поперечного сечения образца после разрыва к начальной площади Fg поперечного сечения, выраженное в процентах: σ =[( F0—Fk / F0] 100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость — это способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2 ) в месте надреза KC=W/F.

Для испытания изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа, затраченная на излом.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т.е. температура, при которой вязкое разрушение материала переходит в хрупкое, и чем больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость—снижение ударной вязкости материалов при низких температурах.

Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

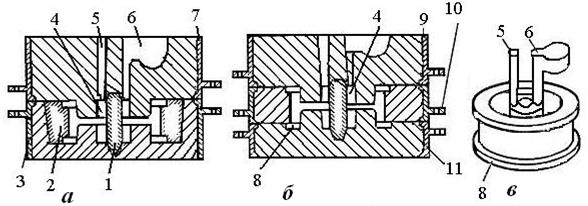

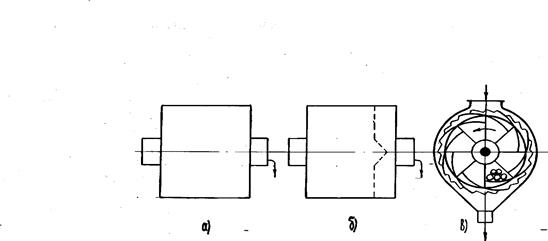

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно-упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 1.10).

1.10. Определение твердости металла методами Бринелля (а), Роквелла (б)

и Виккерса (в)

Способ Бринелля основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик (рис. 1.10, а). Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла (Ø2,5; 5 или 10 мм). Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3—5 см2 .

Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка по формуле.

![]() ,

,

где Р – внешняя нагрузка;

F – площадь поверхности отпечатка шарика;

D – диаметр стального шарика;

d – диаметр отпечатка стального шарика.

Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице соответствующее число твердости.

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла.

Метод основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 1.10, б)

Индентором для мягких материалов (до НВ 230) служит стальной шарик диаметром 1/16" (Ø1,6 мм), для более твердых материалов - конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (около 100 Н) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1 в течение некоторого времени действует общая рабочая нагрузка Р (Р=Ро +Р1 ) . После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой .

В зависимости от природы материала используют три шкалы твердости (табл. 1.1)

Таблица 1.1

Шкалы по определению твердости по Роквеллу

| Шкала |

Обозначение |

Индентор |

Нагрузка, Н |

Область применения |

||

| Р0 |

Р1 |

Р2 |

||||

| А |

HRA |

Алмазный конус < 1200 |

100 |

500 |

600 |

Для особо твердых материалов |

| В |

HRB |

Стальной закаленный шарик Ø1,6 мм |

100 |

900 |

1000 |

Для относительно мягких материалов. |

| С |

HRC |

Алмазный конус < 1200 |

100 |

1400 |

1500 |

Для относительно твердых материалов. |

При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку Р=Р0 +Р1 =1500 Н. Твердость отсчитывают по шкале "С" и обозначают HRC.

Если при испытании берется стальной шарик и общая нагрузка 1000 Н, то твердость отсчитывается по шкале "В" и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале "А" и обозначается HRA. Пример обозначения твердости по Роквеллу:

Н RC 50 - твердость 50 по шкале "С".

При определении твердости способом Виккерса в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. Твердость определяется как отношение приложенной нагрузки Р к площади поверхности отпечатка F по формуле

где d – диагональ отпечатка.

При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла). Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу — HV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Метод царапания . Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору). Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей. Одна часть излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение-сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость:

σ-1 ≈0,43δв; σ-1 p ≈0.36δB, где σ-1 и σ-1 p — соответственно пределы выносливости при изгибе и растяжении-сжатии.

1.3.3 Технологические и эксплуатационные свойства

Технологические свойства. Эти свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки. Образец, подвергнутый технологической пробе (рис. 1.11), осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическим свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием — одно из важнейших технологических свойств, потому что подавляющее большинство заготовок, а также деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость.

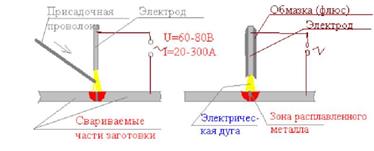

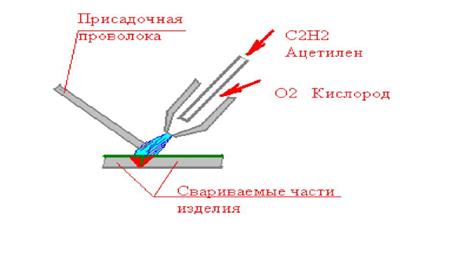

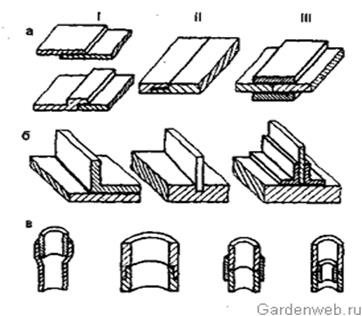

Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то такой образец считается выдержавшим пробу, а испытуемый металл — пригодным для обработки давлением.

1.11. Технологические пробы: а — изгиб на определенный угол, б — изгиб до параллельности сторон, в — изгиб до соприкосновения сторон, г— на навивание, д — на сплющивание труб, е — на осадку

Литейные свойства металлов характеризуют способность их образовывать отливки без трещин, раковин и других дефектов. Основными литейными свойствами являются жидкотекучесть, усадка и ликвация.

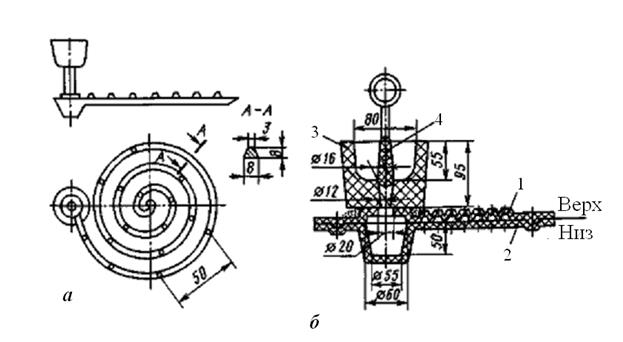

Жидкотекучесть — способность расплавленного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости (см. рис. 1.6) в слитках и отливках.

Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации, обусловлена тем, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину температурного интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод).

Эксплуатационные свойства. Они характеризуют способность, материала работать в конкретных условиях.

1. Износостойкость — свойство материала оказывать сопротивление износу, т.е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Испытание металлов на износ проводят на образцах в лабораторных условиях, а деталей - в условиях реальной эксплуатации. При испытаниях образцов моделируются условия трения, близкие к реальным. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием образцов и другими методами.

2. Коррозионная стойкость - способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

3. Жаростойкость - это способность материала сопротивляться окислению в газовой среде при высокой температуре.

4. Жаропрочность - это способность материала сохранять свои свойства при высоких температурах.

5. Хладостойкость — способность материала сохранять пластические свойства при отрицательных температурах.

6. Антифрикционность - способность материала прирабатываться к другому материалу.

Эксплуатационные свойства определяются специальными испытаниями в зависимости от условий работы изделий.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

Л Е К Ц И Я № 4

2 МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНОСТРОЕНИИ И ПРИБОРОСТРОЕНИИ

2.1. Машиностроительные материалы

Технический уровень машин, аппаратов, приборов во многом определяется свойствами материалов, из которых изготовлены их отдельные элементы - детали. Спектр существующих материалов чрезвычайно широк и выбор оптимального материала для тех или иных условий применения может быть достаточно сложной задачей.

Например, мост можно построить из низкоуглеродистой стали обыкновенного качества, из высоколегированной сверхпрочной стали, из нержавеющей стали, из алюминиевого сплава и т.д. В различных вариантах, он будет иметь разный срок службы, стоимость изготовления, стоимость обслуживания. В настоящее время, применяют стали обыкновенного качества, что определяется именно экономическими преимуществами.

В то же время существуют технические объекты, создание которых было бы невозможно без разработки специальных материалов, альтернативы которым может и не существовать и, приходится мириться с их, иногда, даже чрезвычайно высокой стоимостью. Это материалы космической техники (например, керамика ракетных сопел и газовых рулей), атомной промышленности (например, циркониевые оболочки тепловыделяющих элементов атомных реакторов, гадолиниевые экраны нейтронной защиты и т.д.).

И даже в этих областях техники ведется поиск новых альтернативных материалов, повышающих как технические характеристики объекта, так и его экономическую эффективность.

2 .2 Сплавы на основе железа

2.2.1 Сталь - сплав железа с углеродом при содержании углерода до 2,14%. Кроме того, в состав стали обычно входят марганец, кремний, сера и фосфор, которые попадают в сталь из руды или кокса; некоторые элементы могут быть введены для улучшения физико-химических свойств, специально (легирующие элементы).

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Таблица 2.1

Классификация сталей

| По химическому составу |

По назначению |

По качеству (по содержанию серы (S) и фосфора (P) |

По степени раскисления |

|

| По содержанию углерода |

По содержанию легирующих элементов |

|||

| Малоуглероди стые С < 0,25% Среднеуглеродистые С = 0,25….0,6 %. Высокоуглеродистые С > 0,6 % |

Низколегированные, легирующих элементов < 2,5% Среднелегированные, легирующих элементов 2,5...10% Высоколегированные, легирующих элементов > 10% |

Конструкционные - для строительных элементов и деталей машин и приборов, инструментальные - для изготовления режущего инструмента, штампов и т.д., с особыми физическими свойствами (магнитные, электротехнические и т.д.), с особыми химическими свойствами (нержавеющие, жаростойкие и т.д.) |

Обыкновенного качества S < 0,06% , P < 0,07% Качественные S < 0,035% , P < 0,035% Высококачестве нные S < 0,025% , P < 0,025% Особовысококачественные S < 0,015 % P < 0,025 % |

Спокойные (при варке полностью раскисленные), в конце маркировки «сп», Полуспокойные - «пс», Кипяшие - «кп». |

Стали обыкновенного качества (ГОСТ380-94) изготавливают следующих марок Ст0, Ст1, Ст2,..., Ст6 (с увеличением номера возрастает содержание углерода, например, Ст4 - углерода 0,18-0,27%, марганца 0,4-0,7%).

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

С повышением условного номера марки стали возрастает предел прочности (σв ) и текучести (σ02 ) и снижается пластичность (δ, ψ). Например, Ст3сп имеет σв =380 - 490МПа, σ02 = 210 – 250МПа, δ = 25 – 22%.

Из сталей обыкновенного качества изготовляют прокат: балки, швеллеры, уголки, прутки, а также листы, трубы. Эти стали широко применяют в строительстве для сварных конструкций.

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6, с более высоким содержанием углерода, применяют для элементов строительных конструкций, не подвергаемых сварке.

Качественные углеродистые стали (ГОСТ 1050-88) маркируют цифрами 08, 10, 15,... , 85, которые указывают среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали (С<0,25%) 05кп, 08, 07кп, 10, 10кп обладают низкой прочностью и высокой пластичностью. σв =330-340МПа, σ0 .2 =230-280МПа, δ=33-31%. Высокая пластичность этих сталей позволяет изготавливать изделия штамповкой, вытяжкой (детали кузовов автомобилей, металлическая посуда и т.д.).

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0,3-0,5% С) 30, 35,..., 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали, по сравнению с низкоуглеродистыми, имеют более высокую прочность при более низкой пластичности (σв =500-600МПа, σ02 =300-360МПа, δ =21-16%).

Стали с высоким содержанием углерода (0,6-0,85% С) 60, 65,..., 85 обладают высокой прочностью, износостойкостью и упругими свойствами. Из этих сталей изготавливают пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т.д.

Легированные конструкционные стали (ГОСТ4543-71) применяют в тех случаях, когда выигрыш от повышения нагрузочной способности детали машины превышает повышение стоимости материала. Естественно, чем больше легирующих элементов содержит сталь, чем они дороже, тем дороже и сама сталь.

Поэтому наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении - легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0,12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква "А".

Причем для обозначения легирующих элементов в марках легированных сталей приняты следующие условные сокращения:

А – азот; К – кобальт; Т – титан; Б – ниобий; М – молибден; Ф- ванадий; В – вольфрам; Н – никель; Х – хром; Г – марганец;

П – фосфор; Ц – цирконий; Д – медь; Р – бор; Ю – алюминий; Е – селен; С – кремний; Ч - редкоземельные металлы

Цифра после буквы, обозначающей легирующий элемент, указывает на содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8-1,5% легирующего элемента, за исключением молибдена и ванадия (содержание которых в сталях обычно до 0,2-0,3%), а также бора (в стали с буквой Р его должно быть не менее 0,001%).

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2 O3 , (Al, Fe)2 O3 .

Для изготовления различного рода высокотемпературных установок, деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Коррозионно-стойкие (нержавеющие) стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо - агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже -20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота) и в бытовой технике (посуда).

С целью экономии дорогой легированной стали применяется двухслойный листовой прокат, который состоит из основного слоя - низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого слоя толщиной 1-6мм из сталей 08Х18Н10Т, 10Х17Н13М2Т, 08Х13.

Инструментальные стали

Углеродистые стали (ГОСТ 1435-90). Углеродистые инструментальные стали У7, У8, У10, У11,У12, У13 применяются обычно в закаленном состоянии.

Стали можно использовать в качестве режущего инструмента только для резания с малой скоростью, так как их высокая твердость (У10 - У12 – 62-63HRC) сильно снижается при нагреве выше 190-200°С.

Стали У10, У11, У12, У13 применяют для режущего инструмента (фрезы, зенкеры, сверла, шабера, напильники и т. д.). Для деревообрабатывающего инструмента применяют стали У7 и У8. Количество углерода в инструментальных сталях указывается в десятых долях процента.

Легированные инструментальные стали (ГОСТ5950-73) (11ХФ, 13Х, ХВСГ, 9ХС, Х, В2Ф) пригодны для резания материалов невысокой прочности (св =500-600МПа) с небольшой скоростью (до 5-8м/мин). Их используют для инструмента, не подвергаемого в работе нагреву свыше 200-250°С. Легированные стали по сравнению с углеродистыми обладают большей прокаливаемостью.

Количество углерода также указывается в десятых долях процента, а если его около 1%, то не указывается вовсе.

Например, стали 11ХФ, 13Х, ХВСГ, 9ХС, Х, В2Ф и т.д.

(Сталь Х – 0,95-1% С, 0,15-0.4% Mn, 0,15-0.35% Si, 1,3-1,65% Cr, 64-65HRC).

Эти стали чрезвычайно многообразны и представлены группами сталей, разработанными для специфических областей применения, например, стали для штампов холодного деформирования (Х12Ф1, Х12М, Х6ВФ, 6Х5В3МФС, 7ХГ2ВМ) должны обладать высокой твердостью, износостойкостью и прочностью, сочетающейся с достаточной вязкостью.

Стали для штампов горячего деформирования (5ХНМ, 5ХНВ, 4Х3ВМФ, 4Х5В2ФС, 3Х2В8Ф, 4Х2В5МФ) должны иметь высокие механические свойства (прочность и вязкость) при повышенных температурах и обладать износостойкостью, окалиностойкостью, разгаростойкостью и иметь высокую теплопроводность.

Быстрорежущие стали. Эти стали обладают термостойкостью в условиях резания до 650°С. Основным легирующими элементами этих сталей являются вольфрам, молибден, кобальт и ванадий.

Быстрорежущие стали обозначают буквой "Р", следующая за ней цифра указывает на процентное содержание вольфрама: (Р18, Р6М5, Р6М5К5, Р9К5, Р18К8М5Ф2 и т.д.) Р6М5К5-быстрорежущая сталь, содержащая 6,0% вольфрама 5,0% молибдена 5,0% кобальта. Пример: Сталь Р18 – 0,7-0,8% С, 3,8-4,4% Cr, 17,5-19% W, 1-1,4% V, 0,5-1% Mo.

Из этих сталей изготавливают сложный по форме инструмент для обработки металлов резанием: сверла, протяжки, фрезы и т.д. Из-за дороговизны этих сталей, которая объясняется высоким содержанием дорогого и дефицитного вольфрама, в таком инструменте только режущую часть изготавливают из этих сталей и крепят ее к корпусу или хвостовику механически, сваркой, пайкой и т.д.

2.2.2 Чугун

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода (но до 6,67%). Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают: белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита.

Белый чугун чрезвычайно тверд, но очень хрупок, и в качестве конструкционного материала практически не применяется, а используется как сырьё при получении стали.

Серые чугуны подразделяется на:

1) серые

- с пластинчатой или червеобразной формой графитовых

включений;

2) высокопрочные - шаровидный графит;

3) ковкие

- хлопьевидный графит. Чугуны маркируют двумя буквами и

двумя цифрами, соответствующими минимальному значению временного

сопротивления σв

при растяжении в МПа-10

. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный - "ВЧ" (ГОСТ 7293-85), ковкий - "КЧ" (ГОСТ 1215-85).

СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа; ВЧ70 - высокопрочный чугун с пределом прочности при растяжении 700 МПа;

КЧ35 - ковкий чугун с пределом прочности при растяжении 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ - антифрикционный чугун: С - серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Изделия из чугунов получают методом литья. Из них изготавливаются сложные по форме детали (корпуса двигателей, станины станков, корпуса турбин, насосов, компрессоров, коленчатые валы двигателей, колеса центробежных насосов и т.д.).

2.3. Цветные металлы и сплавы

2.3.1 Медь и медные сплавы

Медь - металл красного, в изломе розового цвета. Температура плавления 1083°С. Кристаллическая решетка ГЦК. Плотность меди 8,94г/см3 .

Технически чистая медь обладает высокой пластичностью и

коррозийной стойкостью, высокой электропроводностью и теплопроводностью. По чистоте медь подразделяют на марки (ГОСТ 859-78):

| Марка |

МВЧк |

MOO |

МО |

Ml |

М2 |

МЗ |

| Содержание Cu+Ag не менее |

99,993 |

99,99 |

99,95 |

99,9 |

99,7 |

99,5 |

После обозначения марки указывают способ изготовления меди: к -катодная, б - бескислородная, р - раскисленная. Медь огневого рафинирования не обозначается.

МООк - технически чистая катодная медь, содержащая не менее 99,99% меди и серебра.

МЗ - технически чистая медь огневого рафинирования, содержит не менее 99,5%меди.

Медь легко обрабатывается давлением, но плохо резанием и имеет невысокие литейные свойства из-за большой усадки. Поэтому полуфабрикаты меди - прокат (сортамент), листы (широко применяется медная фольга), трубы (медные трубки в гидравлических системах), проволока (диаметром от нескольких мм до нескольких мкм).

Благодаря высокой электропроводности, медь применяется, в основном, для изготовления проводов для электротехнической и электронной промышленности. Высокая коррозионная устойчивость чистой меди в атмосферных условиях позволяет использовать ее в качестве кровельного материала ответственных зданий. Так, фирмы изготовители гарантируют срок службы такой крыши более 150 лет.

Стоимость чистой меди постоянно повышается, а мировые запасы медной руды, по различным оценкам, истощатся в ближайшие 10–30 лет.

Медные сплавы разделяют на бронзы и латуни.

Бронзы- это сплавы меди с оловом (4 - 33% Sn ), свинцом (до 30% Pb), алюминием (5-11% AL), кремнием (4-5% Si), сурьмой и фосфором, и другими элементами (ГОСТ 493-79 , ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78).

Латуни - сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия, кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 1771180). Медные сплавы, предназначенные для изготовления деталей методами литья, называют литейными , а сплавы, предназначенные для изготовления деталей пластическим деформированием - сплавами, обрабатываемыми давлением.

Медные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий основных элементов, образующих сплав, и цифры, указывающие количество элемента в процентах. Приняты следующие обозначения компонентов сплавов:

А – алюминий; Мц – марганец; С – свинец; Б – бериллий; Мг – магний; Ср – серебро; Ж – железо; Мш – мышьяк; Су – сурьма; К – кремний; Н – никель; Т – титан; Кд – кадмий; О – олово; Ф – фосфор; Х – хром; Ц – цинк; Примеры:

БрА9Мц2Л - бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л"' указывает, что сплав литейный);

ЛЦ40Мц3Ж - латунь, содержащая 40% Zn, 3% Mn, ~l% Fe, остальное Cu;

Бр0Ф8,0-0,3 - бронза содержащая 8% олова и 0,3% фосфора;

ЛАМш77-2-0,05 - латунь содержащая 77% Cu, 2% Al, 0,055 мышьяка, остальное Zn (в обозначении латуни, предназначенной для обработки давлением, первое число указывает на содержание меди).

В несложных по составу латунях указывают только содержание в сплаве

меди:

Л96 - латунь содержащая 96% Cu и ~4% Zn (томпак); Лб3 - латунь содержащая 63% Cu и -37% Zn.

Бронзы отличаются высокой коррозионной устойчивостью и антифрикционными свойствами. Из них изготавливают вкладыши подшипников скольжения, венцы червячных зубчатых колес и другие детали.

Высокие литейные свойства некоторых бронз позволяют использовать их для изготовления художественных изделий, памятников, колоколов.

Латуни, применяются в основном для изготовления деталей штамповкой вытяжкой, раскаткой, вальцовкой, т. е. процессами требующими высокой пластичности материала заготовки. Из латуни изготавливаются гильзы различных боеприпасов.

Высокая стоимость меди и сплавов на ее основе привела в 20 веке к поиску материалов для их замены. В настоящее время их успешно заменяют пластиками, композиционными материалами.

2.3.2 Алюминий и сплавы на его основе

Алюминий - металл серебристо-белого цвета. Температура плавления 650°С. Алюминий имеет кристаллическую ГЦК решетку. Наиболее важной особенностью алюминия является низкая плотность - 2.7г/см3 против 7.8г/см3 для железа и 8.94г/см3 для меди. Алюминий обладает электрической проводимостью, составляющей 65% электрической проводимости меди. В зависимости от чистоты различают алюминий особой чистоты: А999 (99.999% Al); высокой чистоты: А995 (99.995% Al), А99, А97, А95 и технической чистоты: А85, А8, А7, А6, А5, А0 (99.0% Al) (ГОСТ 11069-74).

Технический алюминий изготавливают в виде листов, профилей, прутков, проволоки и других полуфабрикатов и маркируют АДО и АД1.

Алюминиевая проволока используется в электротехнической промышленности в линиях электропередачи, а прокат алюминия в пищевой промышленности, в качестве кровельного материала и т.д. Чистый алюминий отличается высокой коррозионной устойчивостью, но имеет низкую прочность, что не позволяет использовать его в качестве конструкционного материала.

Классификация алюминиевых сплавов

Наибольшее распространение получили сплавы Al-Cu, Al-Si, Al-Mg, Al-Cu-Mg и другие.

Все сплавы алюминия можно разделить на деформируемые, предназначенные для получения полуфабрикатов (листов, плит, прутков и т. д.), а также поковок и штампованых заготовок и литейные, предназначенные для фасонного литья.

Сплавы алюминия, обладая хорошей технологичностью во всех стадиях передела, малой плотностью, высокой коррозийной стойкостью, при достаточной прочности, пластичности и вязкости нашли широкое применение в авиации, судостроении, строительстве и других отраслях промышленности.

Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

Дуралюмины. Дуралюминами называются сплавы на основе элементов Al-Cu-Mg, в которые дополнительно вводят марганец. Дуралюмин, изготовляемый в листах, для защиты от коррозии подвергают плакированию, т.е. покрытию тонким слоем алюминия высокой чистоты.

Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова грузовых автомобилей и т.д.

Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12, Д18, но иногда и по-другому, например - АК4, АК8.

Дуралюмины можно упрочнять термообработкой, которая состоит из закалки и последующего старения. Прочность сплава при этом значительно повышается. Например, сплав Д16 - σ02 =400МПа, σв =540МПа, δ=11%.

Сплавы авиаль (АВ). Эти сплавы уступают дуралюминам по прочности, но обладают лучшей пластичностью в холодном и горячем состояниях. Авиаль удовлетворительно обрабатывается резанием (после закалки и старения) и сваривается контактной и аргонодуговой сваркой. Сплав обладает высокой общей сопротивляемостью коррозии, но склонен к межкристаллитной.

Из сплава АВ изготовляют различные полуфабрикаты (листы, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кованые детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состояниях.

Сплав АВ - σ02 =200МПа, σв =260МПа, δ=15%.

Высокопрочные сплавы. Предел прочности этих сплавов достигает 550-700МПа, но при меньшей пластичности, чем у дуралюминов. Представителем высокопрочных алюминиевых сплавов является сплав В95.

При увеличении содержания цинка и магния прочность сплавов повышается, а их пластичность и коррозийная стойкость понижаются. Добавки марганца и хрома улучшают коррозийную стойкость. Сплавы обладают хорошей пластичностью в горячем состоянии и сравнительно легко деформируются в холодном состоянии после отжига. Сплав В95 хорощо обрабатывается резанием и сваривается точечной сваркой, его применяют в самолетостроении и судостроении для нагруженных конструкций, работающих длительное время при t<=100—120°С. Сплав В95 рекомендуется для сжатых зон конструкций и для деталей без концентраторов напряжений.

Сплав В95 - σ02 =530-550МПа, σв =560-600МПа, δ=8%.

Сплавы для ковки и штамповки. Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки для последующей обработки давлением.

Сплав АК6 используют для деталей сложной формы и средней прочности, изготовление которых требует высокой пластичности в горячем состоянии. Сплав АК8 рекомендуют для тяжелонагруженных штампованных деталей.

Сплав АК8 - σ02 =300МПа, σв =480МПа, δ=10%.

Жаропрочные сплавы. Эти сплавы используют для деталей, работающих при температуре до 300°С. Жаропрочные сплавы имеют более сложный химический состав, чем рассмотренные выше алюминиевые сплавы. Их дополнительно легируют железом, никелем и титаном.

Сплав Д20 – σ02 =250МПа, σв=400МПа, δ=12%.

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой

К этим сплавам относятся сплавы алюминия с марганцем или с магнием. Сплавы легко обрабатываются давлением, хорошо свариваются и обладают высокой коррозийной стойкостью. Обработка резанием затруднена.

Сплавы (АМц, АМг2, АМг3) применяют для сварных и клепанных элементов конструкций, испытывающих небольшие нагрузки и требующих высокого сопротивления коррозии.

Сплав АМг3 - σв =220МПа, σ02 =110МПа, δ=20%.

Литейные алюминиевые сплавы

Сплавы для фасонного литья должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пористости в сочетании с хорошими механическими свойствами, сопротивлением коррозии и др.

Сплавы Al-Si (силумины). Отличаются высокими литейными свойствами, а отливки - большой плотностью. Сплавы Al-Si (АЛ2, АЛ4, АЛ9) сравнительно легко обрабатываются резанием. Сплав АЛ9 - σв =200МПа, σ02 =140МПа, δ=5%.

Сплавы Al-Cu. Эти сплавы (АЛ7, АЛ 19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием. Литейные свойства низкие.

Сплав АЛ7 используют для отливки небольших деталей простой формы, сплав склонен к хрупкому разрушению.

Сплав АЛ7 - σв =240МПа,σ02 =160МПа, δ=7%.

Сплавы Al-Mg. Имеют низкие литейные свойства. Характерной особенностью этих сплавов является хорошая коррозийная стойкость, повышенные механические свойства и обрабатываемость резанием.

Сплавы АЛ8, АЛ27, АЛ13 и АЛ22 предназначены для отливок, работающих во влажной атмосфере, например, в судостроении и авиации.

Сплав АЛ8 - σ=350МПа, σ02 =170МПа, δ=10%.

Жаропрочные сплавы. Наибольшее применение получил сплав АЛ1, из которого изготавливают поршни, головки цилиндров и другие детали, работающие при температуре 275-300° С.

Сплав АЛ1 - σв =260МПа, σ02 =200МПа, δ=0.6%.

Следует отметить, что при обозначении алюминиевых сплавов отсутствует строгая система и о составе конкретного сплава можно судить только с привлечением специальных справочников.

2.3.3 Магний и сплавы на его основе

Магний - металл светло-серого цвета. Характерным свойством магния является его малая плотность (1,74г/см3 ). Температура плавления магния 650°С. Кристаллическая решетка гексагональная. Технический магний выпускают трех марок МГ90, МГ95 и МГ96. Механические свойства литого магния: σв =115МПа, σ0,2 =25МПа, δ=8%, 30НВ. При повышении температуры магний интенсивно окисляется и даже воспламеняется. Используется магний в пиротехнике и химической промышленности.

Сплавы на основе магния

Чистый магний обладает малой прочностью и пластичностью, поэтому как конструкционный материал не используется. Для улучшения свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76) и литейные (ГОСТ 2856-79). Первые маркируются буквами "МА", вторые "МЛ". После букв указывается порядковый номер сплава в соответствующем ГОСТе. Например:

МА1-деформируемый магниевый сплав №1; МЛ19-литейный магниевый сплав №19

Сплав МЛ5 - σв =226МПа, σ02 =85МПа, δ=5%.

Сплав МА1 - σв =190-220МПа, σ02 =120-140МПа, δ=10%.

Сплавы магния обладают малой плотностью, высокой удельной прочностью, хорошо поглощают вибрации, что определило их широкое использование в авиационной и ракетной технике. Однако сплавы магния имеют низкий модуль нормальной упругости 43000МПа и плохо сопротивляются коррозии, поэтому изделия из них даже защищают от окисления в атмосферных условиях специальными лаками.

Л Е К Ц И Я № 5

2.3.4 Титан и сплавы на его основе

Титан - металл серого цвета. Температура плавления титана 1668°С. Титан имеет две аллотропические модификации: до 882°С существует α-титан (плотность 4,505г/см3 ), который кристаллизуется в гексагональной решетке с периодами а=0,2951нм и с=0,4684нм , а при более высоких температурах - β-титан (при 900°С плотность 4,32г/см3 ), имеющий решетку, период которой а=0,3282нм. Технический титан изготовляют двух марок: ВТ1-00, ВЕ1-0.

Удельная прочность титана выше, чем у некоторых легированных конструкционных сталей, однако, в настоящее время, существуют легированные стали, удельная прочность которых выше, чем у титановых сплавов, при меньшей стоимости. Поэтому титановые сплавы применяются только тогда, когда требуются уникальные химические или физические свойства титана. Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна (трудоемкость обработки резанием на порядок превышает таковую для конструкционной углеродистой стали). При высокой температуре титановые сплавы склонны к газопоглощению, особенно водорода. При этом пластичность их падает. Поэтому горячую обработку титана давлением, литьё, сварку приходится проводить в атмосфере защитных газов, что еще более удорожает изделия. Титан и его сплавы (ГОСТ 19807-91) маркируют буквами "ВТ" и порядковым номером:

ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

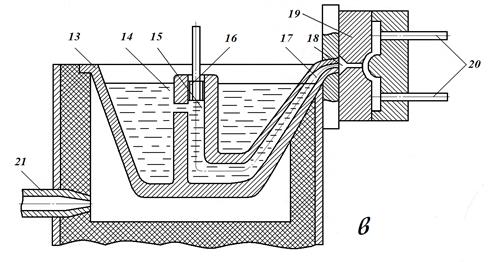

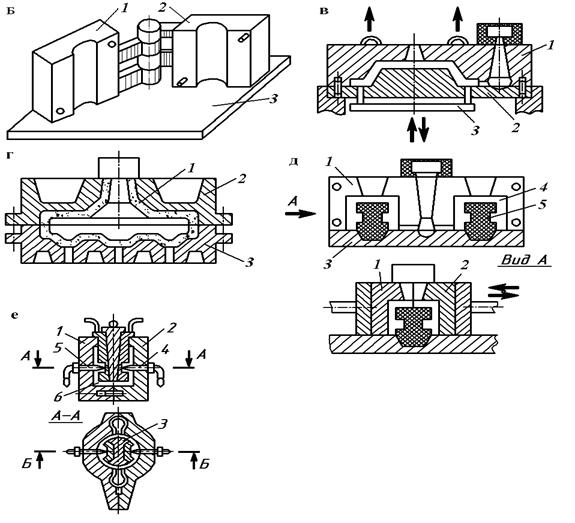

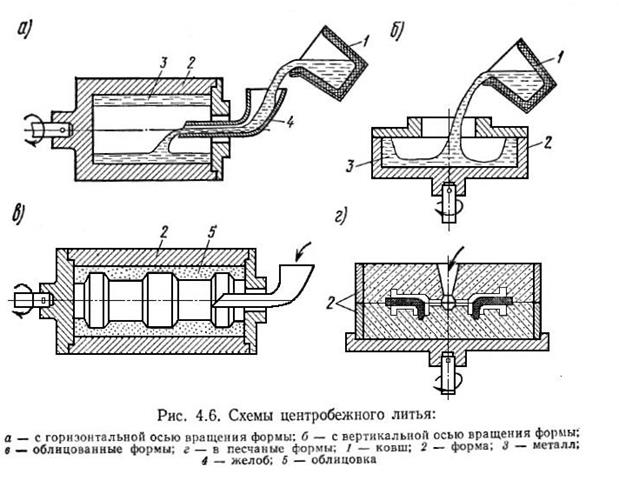

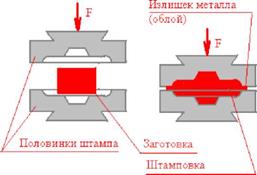

Сплавы на основе титана получили значительно большее применение, чем технический титан. Легирование титана Fe, Al, Mn, Cr, Sn, V, Si повышает его прочность (σв , σ02 ), но одновременно снижает пластичность (δ,ψ). Жаропрочность повышают Al, Zr, Mo, а коррозийную стойкость в растворах кислот - Mo, Zr, Nb, Ta и Pd. Титановые сплавы имеют высокую удельную прочность.