| Скачать .docx |

Дипломная работа: Исследование влияния технологических параметров на процессы низкотемпературной сепарации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Томский политехнический университет »

Факультет – Химико – технологический

Направление – химическая технология и биотехнология

Кафедра – химической технологии топлива

Исследование влияния технологических параметров на процессы низкотемпературной сепарации.

Выпускная квалификационная работа

на соискание квалификации бакалавр

Студент гр. 5А61 _________ _________ Глухих Е.В.

Руководитель:

доцент _________ __________ Ушева Н.В.

Допустить к защите:

Заведующий кафедрой

Д-р техн. наук, проф. _________ __________ Кравцов А. В.

Томск – 2010 г.

Федеральное агентство по образованию

ГОУ ВПО «Томский политехнический университет»

Кафедра химической технологии топлива

УТВЕРЖДАЮ

Зав. кафедрой __________А.В. Кравцов

« » _____________ 200 __ г.

(Подпись, дата)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы

Студенту группы 5А61 Глухих Евгении Васильевне

1) Тема выпускной квалификационной работы

Исследование влияния технологических параметров на процессы низкотемпературной сепарации

утверждена приказом ректора (распоряжением декана) от ___________№ ____________

2. Срок сдачи студентом готовой работы 10 июня 2010 г.

3. Исходные данные к работе составы сырьевых потоков. Технологические параметры. Технологическая схема. Математические модели.

4. Содержание расчетно-пояснительной записки (перечень вопросов, подлежащих разработке)

Введение;

1. Литературный обзор: Фазовые равновесия в системе углеводороды-метанол-вода. Физико-химические и технологические основы процессов сепарации при промысловой подготовки газа и газового конденсата. Показатели качества газового конденсата и методы их определения.

2. Постановка задачи исследования.

3.Эксперементальная часть:

3.1. Ознакомление с методикой расчета процессов многоступенчатой сепарации;

3.2. Выбор и обоснование диапазона варьирования параметров;

3.3. Анализ влияния технологических параметров и состава сырья на выход и качество подготовки товарного газа.

3.4. Заключение: Обсуждение результатов. Выводы.

5. Перечень графического материала (с точным указанием обязательных чертежей)

Методика расчета – 1 лист

Результаты расчета – 2 лист

6. Дата выдачи задания на выполнение выпускной квалификационной работы

18 января 2010 г.

Руководитель

Ушева Н.В., доцент

(подпись, дата)

Задание принял к исполнению (студент)

Глухих Е.В.

(подпись, дата)

Оглавление

Задание для ВКР………………………………………………………….…….2

1. Технико-экономическое обоснование ……………………….……...… 4

2. Основные теоретические положения ……………………………...…....5

2.1. Методы расчета констант фазового равновесия …………….…5

2.1.1. Расчет фазового равновесия по методу В.И. Шилова ………..5

2.1.2. Расчет констант фазового равновесия по уравнению состояния Пенга- Робинсона…………………………………………………………6

2.1.3. Расчёт констант фазового равновесия по уравнению Тека-Стила………………………………………………………………………7

2.2.переработка газового конденсата…………………………………..7

3. Литературный обзор………………………………………………………9

3.1. Совершенствование технологии и оборудования подготовки газа………………………………………………………………………….…….9

3.2. Перспективные технологии глубокой промысловой переработки природного газа…………………………………………………………………14

3.3. Повышение эффективности переработки газового сырья……….20

3.4. Сверхзвуковая сепарация в технологии переработки газового углеводородного сырья…………………………………………………………24

4. Экспериментальная часть………………………………………………….32

4.1. Описание технологического процесса и схемы установки УКПГ..32

4.2. Моделирование процессов промысловой подготовки газа ……...37

4.3. Результаты проведения расчетов……………………………………38

5. Приложении 1………………………………………………………………..43

1.Технико-экономическое обоснование

Вариант реализации газового конденсата для переработки на одном из НПЗ возможен, однако оплата конденсата будет строиться по принципу: цена нефти + небольшая премия. Такой принцип оплаты строится из того, что мощности НПЗ рассчитаны, прежде всего, на прием нефти, а не конденсата. Нефтепереработчики не рискуют модернизировать свои мощности под конденсат, поскольку риск постоянной загрузки будет по-прежнему достаточно высок. Как следствие, переработка газового конденсата на мощностях НПЗ даст выход продукции не намного выше, чем при загрузке НПЗ нефтью.

Специализированных перерабатывающих производств, рассчитанных на загрузку газовым конденсатом буквально единицы. Существует также вариант реализации газового конденсата по системе Транснефти, как обычной нефти. В этом случае цена конденсата будет оцениваться, как цена нефти.

2. Основные теоретические положения

2.1.Методы расчёта констант фазового равновесия.

2.1.1. Расчёт констант фазового равновесия по методике В.И. Шилова.

![]() , (4)

, (4)

![]() , (5)

, (5)

А = -6.18 • 10 -5 • р3 + 1.86 • 10 -3 • р2 - 4.80 • 10-2 • р + 1.0049, (6)

В = 1.79•10-4 р3 -5.15 10 -3 р2 +12.59 102 р-1.0127, (7)

где р - заданное абсолютное давление системы (давление разгазирования), МПа; bi , Tbi - независимые от условий разгазирования величины, характеризующие природу i-ro компонента, и откорректированные с учётом особенностей системы нефть-газ; t - температура системы, °С; Ki - константа фазового равновесия i-го компонента[5,6].

Значения величины bi , Tbi приведены в табл. Для условного компонента С6+ эти значения получены по результатам экспериментального исследования пластовых смесей Западной Сибири. В зависимости от расчётной молекулярной массы условного компонента С6+ , Значения bi , Tbi рассчитываются по формулам, полученным путём математической обработки графических зависимостей:

Tb6+ =67.58*(lgM6+ )2.46 (8)

![]() (9)

(9)

где M6+ - расчётная молярная масса условного компонента С6+ , в исходной нефтегазовой системе ,кг/моль.

Для индивидуальных углеводородов (за исключением метана, этана и пропана) значения bi , Tbi определяются по формулам:

- для нормальных парафиновых углеводородо:

lgbi = 1.9399 + 0.8448 • lg Mi (10)

lgTbi = 1.8298 + 2.4593 • lg lg Mi (11)

- для изомеров:

lgbi = 1.8434+ 0.6869lg Mi (12)

lgTbi = 1.7582 +2.6813 lglg Mi (13)

2.1.2. Расчёт констант фазового равновесия но уравнению состояния Пенга - Робинсона.

Алгоритм расчёта:

1. Задают исходную информацию: критическую температуру TC , давление Рс и ацентрический фактор w для каждого компонента рассматриваемой системы; состав смеси в молярных долях; рабочее давление Р, температуру Т.

2. Для каждого компонента смеси определяют значения параметров уравнения состояния zc *, ΏC , ψ на основе табличных данных [7,8].

3. Рассчитывают значения коэффициентов уравнения состояния а, b, с, d для каждого компонента смеси по выражениям:

а = аC *α(Tr ω) (14)

где ![]() (15)

(15)

b=β*R*TC /pC

c=σ*R*TC /pC

d=δ*R*TC /pC

В уравнении (14) вместо коэффициента m используют параметр ψ.

4. Рассчитывают начальные приближения коэффициентов распределения компонентов смеси по формуле (15) с использованием выражения (16).

![]() (16)

(16)

где Кi - коэффициент распределения компонента;

Таблица 1 - Значения коэффициентов парного взаимодействия ci , j

| Компоненты |

N2 |

СО2 |

CH4 |

C2 H6 |

C3 H8 |

n-C4 H10 |

n-C5 H12 |

n-С6 H14 |

n-C7 H16 |

n-C8 H18 |

| N2 |

0 |

0 |

0,025 |

0,01 |

0,09 |

0,095 |

0,1 |

0,11 |

0,115 |

0,12 |

| C02 |

0 |

0,105 |

0,13 |

0,125 |

0,115 |

0,115 |

0,115 |

0,115 |

0,115 |

|

| CH4 |

0 |

0,005 |

0,01 |

0,025 |

0,03 |

0,03 |

0,035 |

0,04 |

||

| C2 H6 |

0 |

0,005 |

0,01 |

0,01 |

0,02 |

0,02 |

0,02 |

|||

| с3 н8 |

0 |

0 |

0,02 |

0,005 |

0,005 |

0,005 |

||||

| n-C4 |

0 |

0,005 |

0,005 |

0,005 |

0,005 |

|||||

| n-C5 |

0 |

0 |

0 |

0 |

||||||

| n-C6 |

0 |

0 |

0 |

|||||||

| n-C7 |

0 |

0 |

||||||||

| n-C8 |

0 |

2.1.3. Расчёт констант фазового равновесия по уравнению Тека-Стила.

Уравнение имеет следующий вид:

, (17)

, (17)

где R= 1.987 - универсальная газовая постоянная кал/(моль*К); Tr =T/Tc , Tbr =Tb /Tc - приведенные температуры, где Тс , Ть - критическая температура и нормальная температура кипения компонента, К; αс - находится по формуле [] из условия, что PVPr =1/Рс и Тr = Тbr .

![]() (18)

(18)

h определяется уравнением:

![]() , (19)

, (19)

где ∆Нν b - теплота парообразования при нормальной температуре кипения, кал/моль. ∆Нν b определялось по уравнению Джиакалоне [7]:

![]() (20)

(20)

где ![]() принимается равным 1.

принимается равным 1.

2.2.Переработка газового конденсата.

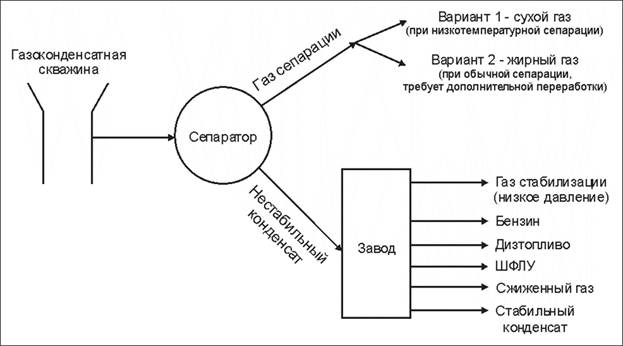

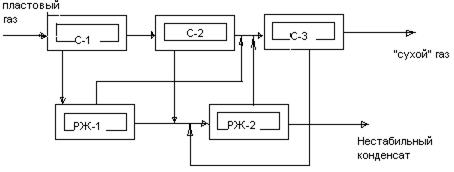

Простейшая общая схема переработки газового конденсата выглядит следующим образом:

Рисунок 1 – Простейшая общая схема переработки газового конденсата.

Сепарация газоконденсатной смеси на газ сепарации и нестабильный конденсат осуществляется непосредственно на промысле (также может осуществляться деэтанизация, т.е. выделение этана из конденсата), после чего нестабильный конденсат можно транспортировать по конденсатопроводу на завод, где осуществится стабилизация конденсата и выделение продуктов первичной переработки - различные марки бензина и дизельного топлива, ШФЛУ, сжиженные газы, мазут, газ стабилизации.

Промысловая сепарация конденсата может осуществляться различными способами, например - низкотемпературной сепарацией (НТС). Высокое начальное давление природного газа используется в этом случае для получения холода и выделения вследствие этого водяного и углеводородного конденсата из газа. Холод при высоких давлениях газа получают на специальных установках, называемых установками низкотемпературной сепарации. В установках НТС отрицательные температуры создаются в результате дросселирования (понижения давления) газа высокого давления. Помимо выделения газового конденсата с помощью НТС также можно использовать винтовые и турбинные детандеры, адсорбционные установки, а также холодильные машины.

3.Литературный обзор.

3.1. Совершенствование технологии и оборудования подготовки газа. При добыче и подготовке газа к транспорту в местах с параметрами возможного гидратообразования (давление, температура, состав газа) предусматривают подачу метанола повышенной концентрации. Метанол может подаваться как в скважину, коллектор, шлейфы, т. е. до установок подготовки газа, так и перед теплообменниками или в теплообменники охлаждения газа, перед расширяющими устройствами. Вместе с газом на установки его подготовки поступает и углеводородный конденсат, который смешивается с водным раствором метанола, образуя эмульсии, которые необходимо разделять. Обычно эти эмульсии разделяют в гравитационных разделителях или в разделителях с применением тонкослойных модулей, в которых движущей силой является разность плотностей разделяемых жидкостей. При разнице плотностей менее 150 кг/м гравитационный метод разделения становится неэффективным. При наличии углеводородного газового конденсата повышенной плотности и значительного количества насыщенного водного раствора метанола повышенной концентрации плотности разделяемых жидкостей выравниваются и практически не разделяются гравитационным отстаиванием. Процесс разделения эмульсии (углеводородный конденсат - водные растворы метанола) усугубляется при наличии: механических примесей, продуктов коррозии, нерастворимых и растворимых солей. Указанные условия и примеси способствуют образованию стойких эмульсий. Эти явления наблюдаются при разделении углеводородного газового конденсата и водного раствора метанола на установках комплексной подготовки газа Заполярного месторождения (УКПГ-1), 000 «Ноябрь-скгаздобыча» и ПХГ.

Проведенные исследования различных эмульсий (жидкие углеводороды - водные растворы гликолей; жидкие углеводороды - водные растворы спиртов) в присутствии газовой фазы - диоксида углерода, примесей - продуктов коррозии углеродистых сталей показали, что указанные смеси при определенных условиях образуют стойкие эмульсии, которые не разделяются гравитационным способом по истечении 2 ч и более, а то и суток.

Стойкость эмульсии зависит от следующих условий:

· соотношения разделяемых жидких фаз (с выравниванием объемов фаз стойкость эмульсии повышается);

· вязкости разделяемых жидких фаз или их температуры (с повышением вязкости сплошной жидкой фазы или понижением температуры стойкость эмульсии повышается);количества растворенного в эмульсии газа (с возрастанием количества растворенного в эмульсии газа стойкость ее увеличивается);

· количества механических примесей и их дисперсности (с увеличением количества механических примесей и дисперсности, т. е. с уменьшением размера частиц, стойкость эмульсии повышается);

· состава механических примесей, их способности к адгезии к разделяемым жидким фазам.

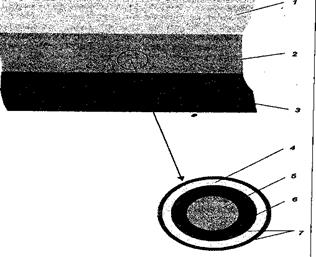

Структура и матрица разделяемых стойких эмульсий (рис. 1) наглядно демонстрируют некоторые варианты состояния дисперсных фаз - это обычно газовый пузырек, вокруг которого расположены оболочки из разделяемых жидкостей, на которых за счет сил адгезии располагаются мелкодисперсные частицы механических примесей.

Известны способы разделения стойких эмульсий с помощью подогрева, в поле центробежных сил, с применением деэмульгаторов, коагуляторов, с помощью электрических полей, которые направлены на решение частных задач, например на снижение вязкости основного слоя смеси или на увеличение движущей силы, т.е. разности плотностей, на увеличение диаметра капель и т. д. Известен также микроволновый способ разрушения нефтяных эмульсий, продемонстрированный на НПЗ Exxonmobil, г. Тор-ране, шт. Калифорния. В данном способе эмульсии разрушаются микроволнами с помощью преобразователя с компьютерным управлением, при этом вырабатывается радиочастотная энергия, которая вводится в промежуточный слой, рециркулируемый через волновод. Способ основан на том, что микроволны, поглощаемые водой, возбуждают молекулы воды, усиливают их вращение и нагревают воду, заключенную в эмульсионной матрице. Предлагается комплексный способ разделения стойких эмульсий с применением термогенераторов, основанный на следующих принципах:

· уменьшении вязкости разделяемых сред;

· механическом разрушении матриц эмульсии с выделением из них газовой фазы;

· предварительном разделении жидких фаз в центробежном поле;

· тонкой фильтрации жидкости от механических примесей;

· увеличении разности плотностей разделяемых сред путем отпарки одной из легких фаз водного раствора;

· использовании энергии давления жидкости для ее нагрева.

Для эффективного разделения стойких эмульсий не решить комплекс вопросов:

· увеличить разность плотностей разделяемых сред;

· уменьшить вязкость по крайней мере основной фазы, в которой находится дисперсная фаза;

· дегазировать путем нагрева смеси газ из матриц эмульсии;

· разрушить стойкую оболочку из механических примесей в углеводородах (разрушить силы адгезии);

· разделить гравитационным способом оставшиеся углеводороды и водный раствор (воду);

· утилизировать газ дегазации и пары легких углеводородов;

· утилизировать энергию давления смеси;

· отделить механические (твердые) примеси от жидких фаз.

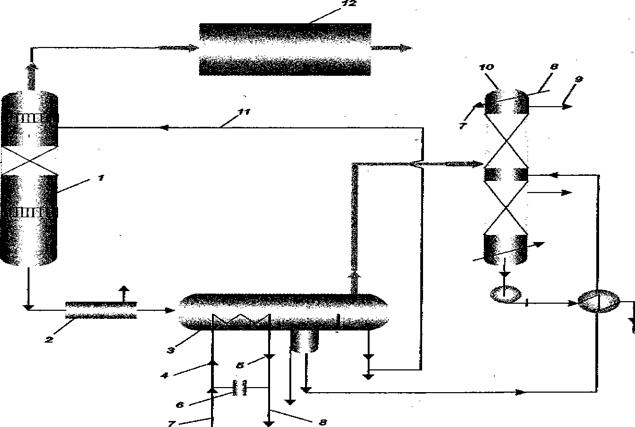

Для решения этой задачи ДОАО «ЦКБН» и 000 «Ямбург-газдобыча» предложена многофункциональная технология и оборудование нагрева, разрушения, разделения стойкой эмульсии с одновременной ее фильтрацией от примесей. Эта технология разделения основана на гидродинамическом нагреве смеси жидкости, предварительном разделении жидкостей, в том числе в центробежном поле, разрушении стойкой эмульсии ударным методом с одновременной ее фильтрацией (рис. 2).

Процесс осуществляется следующим образом. Сырой газ из скважин по шлейфам в присутствии жидких углеводородов, водометанольного раствора, солей и примесей подают на первичную сепарацию в сепаратор 1. Отсепарированную жидкость после дросселирования подают в дегазатор 2, из которого газ выветривания отводят на собственные нужды, а жидкую эмульсию (углеводородный конденсат и водный раствор метанола) подают в фазный разделитель 3. В разделителе смесь нагревают через стенку или прямым смешением до температуры испарения метанола теплоносителем, рециркулирующим по линиям 4 и 5 через теплогенератор 6 и (или) по линиям 7, 8, при этом наиболее эффективным является метод нагрева эмульсии с использованием тепла, снимаемого теплоносителем с верха регенератора метанола 10. При нагреве отпаривают метанол и производят процесс разрушения стойкой эмульсии, при этом выделяют из глобул смеси жидкости газ, отделяют механические примеси и увеличивают движущую силу разделения углеводородного конденсата и водного раствора метанола, так как плотность последнего с увеличением количества отпариваемого метанола увеличивается и фактически происходит разделение фаз: углеводородный конденсат - вода, углеводородный конденсат - механические примеси. Разделенный конденсат отводится в качестве продукта, вода с примесями метанола подается в качестве сырья в регенератор метанола 10, механические примеси выводятся из разделителя 3. На схеме (см. рис. 2) также показаны линия метанола 9, линия углеводородного абсорбента 11 и блок осушки газа/2.

В качестве основного технологического аппарата по представленной схеме предлагается использовать теплогенератор, совмещенный с фазным разделителем. Теплогенератор прошел стендовые испытания для нагрева сред: воды, водных растворов гликолей. Схема испытательного стенда включает насос, соединенный с теплогенератором, снабженным разгонным и тормозным центробежным устройством, фильтр тонкой очистки (≥ 1 мкм), разделительную емкость.

При рециркуляции смеси за счет периодического разгона и торможения жидкости происходит ее нагрев с уменьшением вязкости и выделением газовой фазы, которая собирается по оси закрученного потока. При вращении жидкости происходит одновременно разделение эмульсии в центробежном поле на углеводородную и водную фазы. После разгона жидкости при ударном торможении происходит разрушение матриц (глобул) стойкой эмульсии с выделением растворимого газа.

С испарением при нагреве легких фракций (метанола) разность плотностей между жидкими углеводородами и водным раствором увеличивается (Ар > 150 кг/мЗ

) , что позволяет разделить их обычным гравитационным способом. На стенде был осуществлен вариант фильтрации части жидкости через металлокерамический самоочищающийся фильтр для отделения и отвода механических примесей.

С испарением при нагреве легких фракций (метанола) разность плотностей между жидкими углеводородами и водным раствором увеличивается (Ар > 150 кг/мЗ

) , что позволяет разделить их обычным гравитационным способом. На стенде был осуществлен вариант фильтрации части жидкости через металлокерамический самоочищающийся фильтр для отделения и отвода механических примесей.

Рис. 1. Структура и матрица разделяемых стойких эмульсий:

1 - легкая жидкая фаза; 2 - промежуточная фаза; 3 - тяжелая жидкая фаза;

4 - углеводородная оболочка; 5 - газовая фаза; 6 - водная оболочка;

7 - механические примеси.

Рис. 2. Технологическая схема подготовки углеводородного газа .

3.2. Перспективные технологии глубокой промысловой переработки природного газа.

Глубокая промысловая переработка природного газа связана решением многообразных проблем стабилизации, сероочистки и осушки газа перед подачей в магистральный трубопровод. Далеко не последнюю роль при этом играют вопросы экологически безопасной утилизации сернистых соединений. Это целый комплекс технических вопросов, которые могут быть решены только применительно к конкретному составу сырья. В связно этим в 000 «Оренбурггазпром» были предприняты попытки исследовать возможность комплексной обработки газа с утилизацией серосодержащих соединений непосредственно на промысловых установках с использованием абсорбционных и каталитических методов.

Особенностью технологии промысловой очистки и переработки смешанного сырья малых газоконденсатных и нефтяных месторождений является необходимость одновременного и высокоэкономичного решения целого ряда технологических задач:

· разработки условий эффективной низкотемпературной сепарации газа;

· обеспечения глубокой сероочистки и эффективной осушки газового сырья;

· утилизации серосодержащих соединений и регенерации поглотителей;

· стабилизации конденсата и нефти.

При всем многообразии существующих подходов определяющими факторами являются глубина залегания продуктивных пластов, давление на устье скважины, а также концентрация сероводорода и меркаптанов в сырьевом потоке. Последний параметр позволяет классифицировать большинство потенциальных сырьевых источников как высоко - и среднесернистые.

Изучение свойств комбинированных абсорбентов, выбор состава абсорбента и исследования влияния термодинамических параметров на степень извлечения кислых компонентов проводились на лабораторной, а затем пилотной установках [1]. Целью такого рода исследований было создание эффективной и компактной технологии глубокой очистки газа.

Результаты экспериментальных исследований далее были взяты за основу для расчета абсорбера производительностью 500 т/ч для решения проблем как глубокой сероочистки, так и обезвоживания и демеркаптанизации с использованием маловодного комплексного абсорбента типа Укарсол, включающего в себя третичный амин МДЭА, метиловые эфиры ПЭГ и массовую долю воды с блока регенерации 5-8 %. Использование МДЭА в составе такого рода композиций связано с низкой вязкостью третичного амина и необходимостью глубокой хемосорбции сероводорода. Это тем более актуально для получения кислого газа заданного состава, если речь идет о переработке сырого газа с повышенным содержанием диоксида углерода. Напротив, метиловые эфиры ПЭГ находят весьма широкое применение в качестве физического поглотителя меркаптанов.

Комплексный абсорбент, эффективность которого подробно оценена ниже.

представлен двумя граничными составами (массовая доля, %):

1) 37% МДЭА + 57 % ДМПЭГ + 6 % Н2 О;

2) 64 % МДЭА + 28 % ДМПЭГ + 8 % Н2 О.

Оба варианта были использованы для глубокой очистки сырья, имеющего состав (объемная доля, %), вполне традиционный для газа нефтяных оторочек и малых газоконденсатных месторождений: СОз - 0,229; H2S - 0,841; С1 - 91,902; С2 - 2,213; С3 ~ 0,598; С4 - 0,068; N2 -3,871; i-С4 - 0,136; i - C 5 - 0,048; С5- 0,048; С6 - 0,028; С7 - 0,007; C8 - 0,001; COS -0,0005; i-C2 H5 SH - 0,002; i-C3 H7 SH - 0,003; i-C4 H9 SH - 0,0002; CH3 SH - 0,004.

Также оценивались различия в переработке сырья на абсорбентах (1,2) как для низконапорного (р = 3 МПа), так и для высоконапорного (р = 6 МПа) газа.

Глубина очистки исходного газа от сероводорода при кратности орошения примерно 0,1 моль/моль (табл. 1) находится в пределах 75-95 %. Из полученных данных следует, что хемосорбция сероводорода третичным амином в высоковязких средах находится в диффузионной области и незначительно зависит от доли МДЭА в абсорбенте. Поэтому глубина очистки значительно увеличивается (на 20-30 %) благодаря повышению уровня физической растворимости при переходе с низконапорного газа на высоконапорный.

Повышение эффективности массообмена может быть также достигнуто увеличением количества подаваемого абсорбента. Именно это подтвердила оптимизация модели абсорбера на очистку сырого газа от сероводорода до уровня европейских стандартов (менее 7 мг/мЗ ) , которая требует организации в аппарате кратности орошения более 0,5 моль/моль.

Глубина очистки исходного газа от меркаптанов при кратности орошения около 0,1 моль/моль составила в большинстве случаев (табл. 2) более 90 %, что свидетельствует о хорошей растворимости тиолов в метиловых эфирах МЭГ. При этом по содержанию меркаптанов удалось выйти на уровень европейских стандартов (менее 16 мг/м3 ) как для высоко-, так и для низконапорного газа.

Глубина очистки исходного газа от диоксида углерода при кратности орошения примерно 0,1 моль/моль приведена в табл. 3. При использовании третичного амина полученные данные иллюстрируют только зависимость глубины очистки от интенсивности физического растворения СО2 в абсорбенте при различных давлениях.

В табл. 4 приведены данные о растворимости углеводородов в насыщенном абсорбенте. Для рассмотренных составов она довольно велика (от 0,4 до 0,03 %) и почти линейно зависит как от доли метиловых эфиров ПЭГ, так и от давления. Примерно 90-95 % поглощенного газа приходится на метан, что соответствует его доле в составе сырого газа и предполагает решение технических проблем дегазации насыщенного абсорбента в экспанзерной емкости.

Дополнительный и серьезный недостаток эфиров ПЭГ в качестве компонентов маловодных комплексных абсорбентов - их значительные потери с очищенным газом. Так, для диметиловых эфиров этилен- и диэтиленгликоля объемная доля этих компонентов в потоке очищенного газа составляет от 0,25 до 0,4 %. Указанный показатель зависит прямо пропорционально от доли эфиров в абсорбенте и обратно пропорционально от давления в аппарате. Поэтому разработчики технологии Укарсол вынуждены были перейти на более тяжелые и одновременно более вязкие диметиловые эфиры три-, тетра- и пентаэтиленгликоля.

Подобных недостатков лишены композиции, в которых эфиры ПЭГ частично или полностью заменены спиртосодержащими составами на основе этиленгликоля или метанола. Данные об испытании таких составов на пилотных стендах и моделировании абсорбера для очистки газа с их использованием свидетельствуют:

· растворимость углеводородов в насыщенном абсорбенте падает более чем на порядок, значительно облегчая их последующее отделение;

· унос компонентов абсорбента с очищенным газом понижается на 1,5-2,0 порядка за счет образования устойчивых ассоциативных связей гидроксильных и аминогрупп;

· резко увеличиваются водопоглощающие свойства спиртосодержащих абсорбентов в сравнении с диметиловыми эфирами ПЭГ.

Содержание воды в газе, очищенном составами 1, 2, приведено в табл. 5 с указанием соответствующей температуры точки росы по влаге. Для сравнения приведены аналогичные данные для изученного нами состава [1] с массовой долей воды 4 %.

Как видно из этой таблицы, содержание влаги в газе, прошедшем переработку абсорбентами 1, 2 на основе метиловых эфиров ПЭГ, довольно велико благодаря влагопоглотительным свойствам эфиров и поэтому требует дополнительной стадии осушки перед подачей в магистральные трубопроводы. Тогда как модифицированный поглотитель [1] может быть успешно использован для очистки и осушки газа с прямой подачей в магистральный трубопровод в летний период. Незначительная доосушка зимой позволит снизить влагосодержание газа с 0,0788 до 0,045 г/м3 и получить точку росы -15 0 С.

Одним из перспективных направлений переработки кислых газов регенерации абсорбента в условиях промысловой очистки является каталитическое окисление сероводорода в элементарную серу .

Краткое описание. Суть метода заключается в проведении реакции неполного окисления сероводорода (реакция Клауса)

![]() H2

S + 0,502

(l/n) Sn + НзО

H2

S + 0,502

(l/n) Sn + НзО

на специальном катализаторе в таком режиме, чтобы свести к минимуму побочную реакцию окисления сероводорода до диоксида серы:

![]() H2

S + 1,5 02

S02

+ Н2

О.

H2

S + 1,5 02

S02

+ Н2

О.

Установка состоит из каталитического реактора 2 (рисунок), в который подается предварительно подогретая до температуры 200 0 С смесь кислый газ - воздух. Выходная температура не должна превышать 350 0 С, так как это приводит к резкому снижению селективности и степени конверсии процесса. Регулировка температуры осуществляется дозированной подачей воздуха на вход в каталитический реактор.

Эффективность. В случае соблюдения условий высокой селективности катализатора процесс может обеспечивать степень конверсии 80 - 90 % и выше. Это объясняется отсутствием термодинамических ограничений на процесс.

Область применения. Процесс используется для одноступенчатой переработки кислого газа в серу с концентрацией сероводорода до 5 %. Разновидность данного процесса в сочетании с прямым Клаус - процессом, известная под названием СуперКлаус, применяется для увеличения степени конверсии сероводорода.

Промышленные установки. В настоящее время в мире эксплуатируется более десятка установок по переработке кислого газа методом прямого окисления сероводорода; в том числе одна - в СНГ (Узбекистан).

| Абсорбент |

t, 0 С |

р, МПа |

Объемная доля H2 S |

Глубина очистки, % |

|

| в сыром газе |

в очищенном газе |

||||

| 1 |

40 |

3 |

0.841 |

0.1134 |

86.51 |

| 40 |

6 |

0.841 |

0.0541 |

93.57 |

|

| 2 |

40 |

3 |

0.841 |

0.2060 |

75.51 |

| 40 |

6 |

0.841 |

0.0723 |

91.41 |

|

Таблица 1

| Абсорбент |

t, 0 С |

р, МПа |

Объемная доля RSH |

Глубина очистки, % |

Содержание RSH в очищенном газе , мг/м3 |

|

| в сыром газе |

в очищенном газе |

|||||

| 1 |

40 |

3 |

0.009 |

0.00036 |

95.99 |

7.8 |

| 40 |

6 |

0.009 |

0.00026 |

97.09 |

5,7 |

|

| 2 |

40 |

3 |

0.009 |

0.00106 |

88.17 |

24.0 |

| 40 |

6 |

0.009 |

0.00069 |

92.30 |

15.9 |

|

Таблица 2

| Абсорбент |

t, 0 С |

р, Мпа |

Объемная доля H2S |

Глубина очистки, % |

Молярная доля СО2 в очищенном газе, % |

Глубина очистки % |

| в сыром газе |

||||||

| 1 |

40 |

3 |

0.229 |

86.51 |

0.1295 |

43.33 |

| 40 |

6 |

0.229 |

93.57 |

0.108 |

52.58 |

|

| 2 |

40 |

3 |

0.229 |

75.51 |

0.1471 |

35.64 |

| 40 |

6 |

0.229 |

91.41 |

0.1157 |

49.40 |

Таблица 3

| Абсорбент |

t, 0 С |

р, Мпа |

Массовая доля алканов в насыщенном абсорбенте, % |

| 1 |

40 |

3 |

0.231 |

| 40 |

6 |

0.404 |

|

| 2 |

40 |

3 |

0.029 |

| 40 |

6 |

0.056 |

Таблица 4

| Абсорбент |

t, 0 С |

р, Мпа |

Объемная доля H2 О в очищенном газе, г/м |

Объемная доля H2 О в очищенном газе, % |

Точка росы, 0 С |

| 1 |

40 |

3 |

0.426 |

0.053 |

12 |

| 40 |

6 |

0.185 |

0.023 |

7 |

|

| 2 |

40 |

3 |

0.455 |

0.057 |

13 |

| 40 |

6 |

0.225 |

0.028 |

9 |

|

| [1] |

40 |

6 |

0.0788 |

0.010 |

-8 |

Таблица 5

3.3. Повышение эффективности переработки газового сырья.

Реализация разработанного проекта позволит улучшить экономические показатели переработки углеводородного сырья и расширить ассортимент выпускаемой продукции, поскольку развитие газохимических производств является одной из стратегических задач 000 «Газпром добыча Оренбург». Рост доли продукции высокой степени переработки - это ватная составляющая устойчивого экономического развития Оренбургского комплекса.

Установка У-335 газоперерабатывающего завода (ГПЗ) предназначена для щелочной очистки пропан-бутановой фракции (СПБТ), вырабатываемой на установках аминовой очистки природного газа (1, 2, ЗУ-370), от сернистых соединений. Проектная мощность установки по сырью - 100 т/ч.

Индивидуальный состав сернистых соединений, содержащихся в СПБТ (в ppm), приведен ниже (данные испытательного центра ОАО «ВНИИУС»).

Серооксид углерода 3

Сероводород 6

Метилмеркаптан 8000

Этилмеркаптан 1650

Изопропилмеркаптан 40

Основную часть вредных примесей составляют метил- и этилмеркаптан.

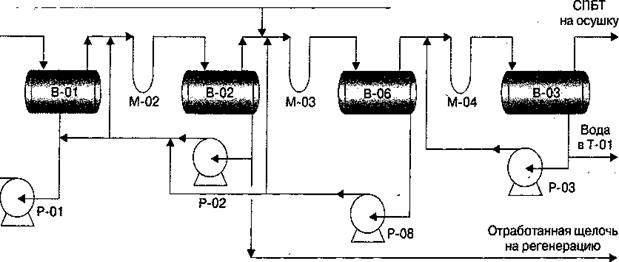

Принципиальная технологическая схема У-335 приведена на рис. 3.

Очистка СПБТ проводится в четыре ступени: три последовательно работающие ступени - 10%-м раствором щелочи NaOH , с последующей отмывкой от щелочи водой на 4-й ступени. Процесс основан на способности серосодержащих соединений (меркаптаны, сероводород) вступать в реакцию со щелочью с образованием растворимых в воде и нерастворимых в углеводородах соединений.

Каждая ступень очистки состоит из контактора - смесителя, разделителя и циркуляционного насоса. Контакторы смесители U-образные, тарельчатого типа. На 1, 2 и 3-й ступенях по четыре контактора-смесителя. На 4-й ступени - два контактора-смесителя.

Очищенная от сероводорода и меркаптанов СПБТ после водной промывки от щелочи из разделителя В-03 направляется на осушку в один из работающих в режиме осушки адсорберов, загруженных цеолитом NaA. Проходящая снизу вверх через адсорбер пропан-бутановая фракция освобождается от воды и по коллектору направляется в товарный парк.

Первоначальной проектной схемой был предусмотрен физический способ восстановления свойств отработанного щелочного раствора .

Этот способ основывался на термической регенерации раствора щелочи и отличался повышенным расходом водяного пара, электроэнергии и топливного газа. Кроме того, образующиеся при регенерации щелочного раствора легкие меркаптаны вызывали значительную коррозию оборудования.

Улучшить первоначальное проектное решение (блока регенерации отработанного щелочного раствора) удалось благодаря внедрению процесса «ВНИИУС-12», испытанного и внедренного на различных промышленных установках демеркаптанизации углеводородного сырья.

Проведенная реконструкция установки позволила улучшить степень очистки

СПБТ и исключить сжигание меркаптанов в печах дожига, при этом суммарное снижение выбросов диоксида серы составило 6 тыс. т ежегодно.

В качестве побочного процесса очистки получалось так называемое дисульфидное масло, представляющее собой смесь дисульфидов. Массовый состав дисульфидного масла (в %), получаемого на У-335, приведен ниже.

Углеводороды 55

Дисульфиды.... 44,8

В том числе:

диметилдисульфид 21

метилзтилдисульфид 18

диэтилдисульфид 4,2

прочие дисульфиды 1,6

Проектом не предусматривалось выделение дисульфидного масла с доведением до товарной формы. В связи с этим данный продукт закачивали в поток стабилизированного конденсата для последующей транспортировки по трубопроводам в ОАО «Салаватнефтеоргсинтез». Однако, как показали исследования, дисульфидное масло может найти квалифицированное использование в нефтехимии и нефтепереработке. Кроме того, оно является сырьем для выделения из него другого ценного продукта - диметилдисульфида.

В России дисульфидное масло производится только на Уфимском НПЗ в качестве побочного продукта при очистке нефтепродуктов и используется на указанном предприятии в качестве ингибитора коксообразования в процессе пиролиза углеводородного сырья. Диметилдисульфид в России не производится, а потребности в нем удовлетворяются исключительно за счет импорта.

Производимый на У-335 продукт (дисульфидное масло) не мог быть использован потребителями в получаемой форме, так как не соответствовал требованиям по ряду важных показателей, таких, как содержание тяжелых металлов, углеводородов, давление насыщенных паров.

Специалистами ГПЗ совместно с ОАО «ВНИИУС» было проведено обследование технологического процесса и предложен ряд эффективных технических и технологических решений. После их реализации на ГПЗ на существующем оборудовании была наработана опытная партия дисульфидного масла, требуемого потенциальными потребителями качества. Массовый состав (в %) дисульфидного масла установки У-335 (после модернизации процесса) приведен ниже.

Углеводороды менее 0,01

Дисульфиды 99,8

В том числе:

диметилдисульфид 70,8

метилзтилдисульфид 25,6

диэтилдисульфид 2,8

прочие дисульфиды 0,6

Данная партия была отправлена нефтехимическому комбинату «Сибур-Нефтехим» (г. Кстово) для проведения опытно-промышленных испытаний в качестве ингибитора коксообразования.

Первый этап испытаний, проходивших при участии 000 «ВНИИОС» (г. Москва), продемонстрировал перспективность использования дисульфидного масла в качестве ингибитора коксообразования. В настоящее время на комбинате ведется внедрение рекомендаций института по результатам первого этапа опытно-промышленных испытаний. В дальнейшем испытания планируется продолжить.

Предварительные исследования российского рынка потребления диметилдисульфида продемонстрировали заинтересованность и ряда других нефтехимических предприятий в переводе своих пиролизных установок с импортного диметилдисульфида на дисульфидное масло производства 000 «Газпром добыча Оренбург».

Ориентировочный годовой объем потребления диметилдисульфида в России составляет около 800 т в качестве сульфидирующего агента на нефтеперерабатывающих заводах и около 600 т в качестве ингибитора коксообразования на нефтехимических предприятиях (на установках пиролиза).

С целью оценки целесообразности производства дисульфидного масла 000 «Газпром добыча Оренбург» подготовлен инвестиционный замысел, в котором проработано несколько потенциально эффективных путей использования дисульфидного масла (кроме использования в качестве ингибитора коксообразования и сульфидирующего агента).

В результате проведенных исследований установлено, что диалкилдисульфиды обладают достаточно высокой растворяющей способностью по отношению к элементарной сере. Доступность и высокая сероемкость диалкилдисульфидов позволяют также использовать их в качестве эффективного растворителя для удаления отложений элементарной серы из газовых скважин, коммуникаций и технологического оборудования при добыче и промысловой обработке высокосернистого природного газа.

Также дисульфидное масло может являться ценным сырьем для синтеза высоколиквидных сераорганических соединений, имеющих широкое использование в различных областях хозяйства. Проведенный анализ экономических показателей данного проекта (срок окупаемости, внутренняя норма доходности, чистый дисконтированный доход) показал его высокую экономическую эффективность при незначительных капитальных вложениях.

С целью практической реализации проекта:

· разработан регламент на проектирование, исполнитель - ОАО «ВНИИУС» (г. Казань);

· разработан пакет необходимой документации на продукт (технические условия, паспорт безопасности), исполнитель - ОАО «ВНИИУС» (г. Казань).

В перспективе планируется приступить к разработке проектной документации и строительно-монтажным работам.

Рис.3 Принципиальная технологическая схема У-335

3.4. Сверхзвуковая сепарация в технологии переработки газового углеводородного сырья.

Для подготовки газа, добываемого на газовых или нефтяных месторождениях, к дальнейшей транспортировке потребителям используются традиционные способы, заключающиеся в извлечении тяжелых углеводородов. К ним относятся:

· абсорбционное извлечение;

· адсорбция на твердых поглотителях;

· низкотемпературная конденсация (НТК).

Первый способ — один из старейших (с 1913 г.). В качестве абсорбента в нем используют керосиновую или дизельную фракции. Производственники называют ее «маслом», и поэтому установки получили название маслоабсорбционных.

НТК — основной способ выделения углеводородов, заключаюпдийся в конденсации углеводородов при понижении температуры за счет дросселирования газа (эффект Джоуля-Томсона) или его расширения в турбодетандере (изоэнтропийный процесс). Для достижения более низких температур (-70°С) используется искусственное охлаждение пропаном.

Низкотемпературная конденсация достаточно энергоемка, но при этом достигается максимально возможное извлечение жидких углеводородов и, соответственно, очистка и осушка газа.

В последнее время в России и за рубежом уделяется все большее внимание внедрению новых технологий, основанных на законах физики, термодинамики, аэродинамики. Например: регулируемые вихревые трубы;

волновой детандер-компрессор;

сверхзвуковая сепарация.

В данной статье подробно изложены вопросы, связанные с разработкой и промышленным внедрением последней технологии. В 2002 г. ОАО «АК «Сибур» приступило к опытно-промышленному внедрению новой технологии выделения жидких углеводородов из природного и попутного газа, получившей название сверхзвуковой сепарации — Super Sonic Separator (3S). Разработчик и лицензиар данной технологии — компания TransLang Technologies Ltd. — TLT (Канада). Оператор проекта в России — компания «Фонд деловое сотрудничество "Восток-Запад". Центр "ЭНГО"».

«ЗS»-Texнoлoгия компании TLT уже запатентована в России, США, Австралии, Евразии. Центр «Энго» имеет лицензированные права на ее использование в России.

Развитие этой технологии основано на достижениях аэродинамики, связанны» с аэрокосмической техникой. «3S»-CenapaTop (рис. 4) представляет собой участок трубопровода. Для простоты обслуживания и замены внутренних устройств сепаратор собран из отдельных сегментов трубопровода, соединенных фланцами. Газовый поток под избыточным давлением поступает в сепаратор, закручивается специальным устройством, разгоняется до сверхзвуковых скоростей в сопле и затем дросселируется. За счет резких перепадов давления (сжатие и расширение), понижения температуры в рабочей зоне происходит разделение потока на газ и жидкость. Последняя отбирается через специальные устройства, а газовый поток поступает в диффузор, где его давление выравнивается, после чего газ направляется потребителям.

В результате сепарации получается очищенный газ и жидкий поток с остатком растворенных в нем легких газообразных углеводородов С1 -С2 , т.е. в сепаратор поступает смесь «жидкость в газе», а из него — «газ в жидкости».

В зависимости от решаемых задач в «3S»-технологии используются до- или сверхзвуковые сопла, различные типы закручивающих устройств и диффузоров. Стенка рабочей зоны может быть снабжена специальной перфорацией для дополнительного отбора жидкости.

На базе этих разработок были созданы соответствующие экспериментальные установки сепарации природного газа, которые прошли тестирование на испытательных стендах. Взяв за основу разработанную и запатентованную в Канаде установку производительностью 7-9 кг/с по входному потоку (около 500 млн нм3 /гoд), работающую на испытательном полигоне вблизи г. Калгари (Канада), на одном из предприятий Московской обл. был разработан и изготовлен экспериментальный стенд (рис. 2) с установкой «3S»-сепаратора производительностью 1,5-2,5 кг/с по входному потоку, рабочим давлением до 150 атм. и возможностью изменения начальной температуры от -60 до

+20 0 С.

Для выяснения эффективности «3S»-сепаратора при параметрах газа, используемых в расчетах, были проведены специальные эксперименты на газодинамическом стенде. На нем было проведено более 400 испытаний при различных температурах, давлениях и составах газовых смесей. Испытаны до-, около- и сверхзвуковые режимы сепарации.

Результаты экспериментов приведены в табл. 1 и 2: в табл. 1 — компонентный состав газа на входе в модельный сепаратор (точка 1) и выходе из него (точка 2), в табл. 2 — режимные параметры испытаний, а также значения разности измеренных объемных концентраций целевых компонентов до и после очистки (Δα=α1 -α2 , где α1 и α2 являются суммой концентраций компонентов 3-9, см. табл. 1).

Для сравнения в табл.2 приведены результаты очистки газа изоэнтропийным способом (Δαs ) и дросселированием (ΔαD ):

Δαs = α1 -α2 S ; ΔαD = α1 -α2 D

где α2 S и α2 D — расчетные значения суммарной концентрации компонентов 3-9 для изоэнтропийного процесса, соответствующего расширению газа в идеальном турбодетандере, и для процесса дросселирования соответственно.

Разность концентраций целевых компонентов до и после очистки (Δα) по «3S»-технологии близка к значениям для изоэнтропийного процесса, в то время как для процесса дросселирования — значительно выше.

Разность концентраций целевых компонентов до и после очистки (Δα) по «3S»-технологии близка к значениям для изоэнтропийного процесса, в то время как для процесса дросселирования — значительно выше.

Рисунок 4. Схема экспериментального стенда.

1 - рабочий газ; 2 — теплообменник; 3 — жидкие компоненты;

4,9,10,14 — трубопроводы; 5 — смеситель;

б — входной отсек; 7 — сепарационный отсек;

8 — разделительный отсек; 11 — шнековый сепаратор;

12 — емкость для жидкости; 13 — уровнемер;

15 — трубы Вентури; 16 —дроссельные шайбы;

17 —расходомерные сопла; 18 — подача смеси на сжигание;

19 — турбинный расходомер; 20 — клапаны;

21 —- емкость с целевыми компонентами; 22 — сжатый азот;

23 — трубопровод для выхода жидкости.

Приборы: П1, П2 — пробоотборники; Т1-Т6 — термопары; Р1-Р10 — датчики давлений;

API, АР2 — датчики перепада давлений для труб Вентури

В сравнении с традиционными технологиями (JT-клапан — дроссель) установки «3S» при любых условиях работы превосходят по эффективности: выделение тяжелых углеводородов увеличивается не менее чем на 30% (притом же перепаде давления), а экономия компрессорных мощностей при решении задач подготовки газа к транспортировке достигает 50-70%, вследствие чего уменьшаются эксплуатационные издержки. Они эффективно работают и в таких условиях, когда JT-клапан неприменим.

На рис. 3 представлен график сравнительной эффективности «3S»-установки и JT-клапана при сепарации газового потока для одной из серий испытаний в дозвуковом режиме.

Рисунок 5. Степень извлечения тяжелых углеводородов по «3S» (эксперимент) и JT (расчет) – технологиям, %.

Каждой точке на этом графике соответствует результат испытания «3S»-установки. При этом соответствующее значение по вертикальной оси означает степень извлечения тяжелых углеводородов, достигнутую в этом эксперименте, а по горизонтальной оси — расчетную степень извлечения для JT-клапана притом же перепаде давления.

Уже сейчас (на ранней стадии развития технологии) схемы НТК с использованием «3S»-сепаратора превосходят по эффективности схемы с использованием турбодетандеров (изоэнтропийный процесс) в случае низкого и умеренного расхода газа и для достаточно богатых по содержанию соответствующих компонентов газов. На рис. 4 представлен сравнительный анализ использования двух таких схем с одинаковыми входными и выходными параметрами.

«3S»-Сепараторы можно эффективно использовать во многих ситуациях, когда турбодетандеры неприменимы по техническим (например, высокое входное давление) или экономическим (выделение пропан-бутанов на месторождениях малого и среднего объема) соображениям.

· «3S»-Технология обладает потенциалом использования при решении следующих задач газовой промышленности:

· подготовка газа к транспортировке (дегидратация и выделение тяжелых углеводородов);

· извлечение пропан-бутанов (LPG), H2S и CO2 , этана;

· сжижение метана.

| № |

Компонеты |

Концентрация, % об. |

|||||||||

| Пуск 1 |

Пуск 2 |

Пуск 3 |

Пуск 4 |

Пуск 5 |

|||||||

| Т. 1 |

Т. 2 |

Т. 1 |

Т. 2 |

Т. 1 |

Т. 2 |

Т. 1 |

Т. 2 |

Т. 1 |

Т. 2 |

||

| 1 |

Метан |

92,26 |

95,71 |

94,86 |

96,3 |

93,48 |

95,1 |

94,63 |

96,29 |

95,18 |

96,05 |

| 2 |

Этан+этилен |

0,87 |

0,84 |

0,85 |

0,83 |

0,96 |

0,93 |

0,94 |

0,91 |

0,92 |

0,89 |

| 3 |

Пропан+пропилен |

3,07 |

1,62 |

1,62 |

1,16 |

1,73 |

1,31 |

1,27 |

1,12 |

1,25 |

0,98 |

| 4 |

изо-Бутан |

0,5 |

0,18 |

0,34 |

0,16 |

0,58 |

0,34 |

0,36 |

0,16 |

0,26 |

0,13 |

| 5 |

н-Бутан |

1,05 |

0,31 |

0,73 |

0,3 |

1,02 |

0,52 |

0,68 |

0,3 |

0,57 |

0,27 |

| 6 |

н-Бутанен |

0,02 |

0,01 |

0,01 |

0,004 |

<0,005 |

<0,003 |

<0,005 |

<0,003 |

<0,005 |

<0,005 |

| 7 |

изо-Бутен |

0,01 |

<0,003 |

0,005 |

<0,003 |

<0,005 |

<0,003 |

<0,005 |

<0,003 |

<0,005 |

<0,005 |

| 8 |

цис-Бутен |

0,04 |

0,01 |

0,03 |

0,01 |

0,02 |

0,01 |

0,02 |

0,01 |

0,02 |

<0,005 |

| 9 |

Метил-бутен+транс-бутен |

<0,003 |

0,02 |

<0,003 |

0,03 |

0,01 |

0,03 |

<0,005 |

0,02 |

<0,005 |

|

| 10 |

Кислород+аргон |

1,19 |

0,43 |

0,75 |

0,37 |

0,33 |

0,76 |

0,88 |

0,36 |

0,61 |

0,44 |

| 11 |

Азот |

0,92 |

0,84 |

0,74 |

0,82 |

0,8 |

0,97 |

1,2 |

0,8 |

1,12 |

1,18 |

| 12 |

Диоксид углерода (СО2) |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

Таблица 6. Компонентный состав газа до и после сепарационной отчистки.

В настоящее время созданы и испытаны установки, способные эффективно извлекать углеводороды С5+ и С3+ . Ведутся испытания «3S»-установки, предназначенной для осушки природного газа от паров воды. Проводятся интенсивные экспериментальные исследования по дальнейшему повышению эффективности «3S»-установок для выделения С3+ и созданию установки для выделения этана.

На основе предлагаемой технологии в сочетании с традиционным оборудованием (теплообменники, газожидкостные сепараторы, холодильники, дистилляционные и ректификационные колонны и т.д.) созданы высокоэффективные схемы низкотемпературной конденсации, которые можно использовать на промыслах и газоперерабатывающих заводах, в том числе при переработке газа на морских платформах.

«3S»-Технологии имеют некоторые преимущества по сравнению с традиционными методами очистки природного газа:

· малогабаритность и, как следствие, — возможность размещения в достаточно ограниченном объеме, легкого включения в комплекс другого оборудования, снижение стоимости монтажа;

· низкие капитальные и эксплуатационные затраты;

· экологическая безопасность;

· отсутствие движущихся деталей;

· отсутствие необходимости постоянного обслуживания;

· возможность использования энергии пласта.

Достигнутые результаты позволяют говорить о том, что технологии с использованием «3S»-сепараторов превзойдут эффективность соответствующих комплексов, основанных на турбодетандерах, в широком диапазоне возможных применений, в том числе при выделении этановой фракции.

4. Экспериментальная часть

4.1. Описание технологического процесса и схемы установки УКПГ.

Продукция скважин с узла входа шлейфов поступает на первую ступень сепарации в вертикальный сепаратор С-1 через электроприводной кран ЭКП-6 и регулирующий клапан давления КР-1, который поддерживает давление «после себя». Регулирующий клапан КР-1 прямого действия обеспечивает стабильное давление на входе в сепаратор первой ступени С-1 модуля подготовки газа.

Для предотвращения гидратообразования перед КР-1 постоянно подается метанол через обратный клапан ОК10 и В25 из блока дозирования ингибитора БДИ-2/2 или метанол с концентрацией до 40% от дозировочного насоса Н-2/1,2. Давление в метанолопроводе замеряется техническим манометром по месту.

В сепараторе первой ступени С-1, под действием сил гравитации происходит предварительное отделение из газового потока капельной жидкости и мехпримесей.

Отсепарированная жидкая фаза (газовый конденсат, метанольная вода) и мехпримеси по уровню поз.23 через клапан регулятор уровня Клр-1 и клапан запорный Клз-1 отводится в разделитель жидкости РЖ-1.

Частично отсепарированный газовый поток по трубопроводу с давлением из сепаратора С-1 подается в трубное пространство двухсекционного теплообменника «Газ-Газ» Т-1, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника Т-1.

На газопроводе между С-1 и Т-1 установлены два отсекающих крана К-45 и К-46 с контрольным вентилем В38 и три крана К47, К48 и К49 с заглушками для подключения в перспективе аппаратов воздушного охлаждения и дожимной компрессорной станции. Все краны с ручным управлением.

Перед кранами К45 и К46 и перед теплообменником Т-1, для предотвращения гидратообразования в аппаратах воздушного охлаждения и в трубном пространстве Т-1, предусмотрена подача метанола по метанолопроводу через обратные клапаны ОК13, ОК14 и вентили В36,В37.

Подача метанола осуществляется от БДИ-2/2. Продувка форсунок для впрыскивания метанола ведется обратным потоком газа при закрытом вентиле В36, В37 и открытом вентиле В103, В104 на трубопроводе сброса продуктов продувки в продувочный трубопровод технологического модуля.

Охлажденный в теплообменнике Т-1 прямой поток газа по трубопроводу поступает через регулирующий клапан давления КР-2 в сепаратор второй ступени С-2.

Регулирующий клапан прямого действия КР-2 обеспечивает стабильное давление газа на входе в блок сепаратора С-2 модуля подготовки газа. Давление до КР-2 и после него замеряется электроконтактными манометрами ЭКМ с выводом предупредительной сигнализации давления в операторную.

После клапана КР-2 газовый поток по трубопроводу поступает в сепаратор С-2.

Для предотвращения превышения давления на входе в сепаратор С-2 установлены сдвоенные предохранительные клапаны ПК-2. Метанол поступает от блока распределения метанола БДИ-2/1. Открытие клапана Клз-3 производится при срабатывании предохранительного клапана ПК-2 и повышении давления после него до давления 0,02 МПа.

В сепараторе С-2 происходит отделение капельной жидкости, которая сконденсировалась в результате снижения температуры в теплообменнике Т-1 и снижения давления после клапана КР-2.

Освобожденный от капельной жидкости основной газовый поток из С-2 поступает в трубное пространство теплообменника "Газ-Газ" Т-2, где охлаждается обратным холодным потоком осушенного газа, проходящего по межтрубному пространству теплообменника Т-2.

Перед теплообменником Т-2 предусмотрена подача метанола по метанолопроводу через обратные клапаны ОК14 и вентиль В59 для предотвращения гидратообразований в теплообменнике Т-2.

Охлажденный в теплообменнике Т-2 прямой поток газа по трубопроводу Ду300 через кран К56 направляется на регулирующий клапан давления КР-3, на котором дросселируется и охлаждается за счет дроссельэффекта.

После клапана КР-3 газовый поток при температуре направляется в сепаратор С-3.

Часть потока газа, из сепаратора С-2 в качестве активного газа подается на два эжектора ЭЖ-1, ЭЖ-2 для утилизации низконапорного газа стабилизации и газа выветривания от установки деэтанизации и стабилизации УДСК и газа выветривания из разделителя жидкости РЖ-2.

На вход низкотемпературного сепаратора С-3 поступают газы дегазации конденсата из РЖ-1 через задвижку Зд28, а также впрыскивается часть «тяжелого» газового конденсата из РЖ-1 в межтрубном пространстве теплообменника ТР-1 газовым конденсатом из сепаратора С-3.

Расход «тяжелого» газового конденсата поступающего на впрыск, регулируется клапаном регулятором расхода Клр-9, установленного на входе в межтрубное пространство теплообменника ТР-1

Подача «тяжелого» газового конденсата перед С-3 производится через форсунки, с целью более полного извлечения углеводородов С5 +высшие из газожидкостного потока.

Для предотвращения превышения давления на входе в сепаратор С-3 установлены сдвоенные предохранительные клапаны ПК-3. Для предупреждения гидратообразования, в момент срабатывания предохранительного клапана ПК-3, перед ними, по метанолопроводу через обратный клапан ОК21 и клапан запорный Клз5 производится ввод метанола в поток газожидкостной смеси. Метанол поступает от блока распределения метанола БДИ-2/1. Открытие клапана Клз5 производится при срабатывании предохранительного клапана ПК-3 и повышении давления после него.

В низкотемпературном сепараторе С-3 происходит отделение капельной жидкости за счет изменения скорости и направления газожидкостного потока.

Отсепарированная жидкость (газовый конденсат, метанольная вода) по уровню через регулирующий клапан уровня Клр-6 и запорный клапан Клз-6 выводится в трубное пространство теплообменника ТР-1, где нагревается потоком газового конденсата, проходящего по межтрубному пространству ТР-1 из РЖ-1.

Температура газожидкостного потока на входе низкотемпературного сепаратора С-3 замеряется ртутным термометром.

Осушенный от углеводородного конденсата и влаги природный газ из низкотемпературного сепаратора С-3, после оперативного замера расхода газа на быстросъемной диафрагме поступает в межтрубное пространство теплообменника Т-2, где нагревается прямым потоком сырого газа.

Давление осушенного газа, на выходе из технологического модуля, поддерживается автоматически регулирующим клапаном Клр-4.

Жидкая фаза (газовый конденсат, метанольная вода) из сепаратора первой ступени С-1 направляются через регулирующий клапан КР-13 в разделитель жидкости РЖ-1, где производится разделение на углеводородный конденсат, газ и метанольную воду.

Давление жидкой фазы до и после КР-13 замеряется техническими манометрами.

Температура жидкой фазы на входе в РЖ-1 замеряется ртутным термометром. Насыщенный метанол из РЖ-1 по уровню через регулирующий клапан Клр-7, пройдя измерение расхода на замерном устройстве ЗУ4 по трубопроводу Ду80 подается в блок выветривания газа ВГ-1/1,2 установки смешения, травления и распределения метанола.

Углеводородный конденсат и метанольная вода из низкотемпературного сепаратора С-3 поступает в трубное пространство теплообменника ТР-1, где нагревается углеводородный конденсат из трубного пространства теплообменника ТР-1 подается либо на вход трубного пространства теплообменника ТР-2, через задвижку Зд53 объединяясь с газовым конденсатом из сепаратора С-2, либо на выход из теплообменника ТР-2через задвижку Зд56.

В разделителе жидкости происходит разделение жидкой фазы на метанольную воду и углеводородный конденсат за счет разностей плотностей и дегазации жидкой фазы при давлении.

Метанольная вода из разделителя жидкости РЖ-2 по уровню через замерное устройство ЗУ6 и регулирующий клапан Клр-12 выводится в выветриватели газа ВГ-1/1,2.

Газ дегазации из разделителя жидкости РЖ-2 по давлению через замерное устройство ЗУ8 и регулирующий клапан Клр-10 выводится на эжектор ЭЖ-1, с давлением 2,6¸2,8 МПа и температурой плюс 15¸20 °С.

Температура газов дегазации замеряется ртутным термометром поз.5-16.

Для распределения метанола по точкам ввода применяются блоки дозирования ингибитора (метанола) БДИ2/1, БДИ-2/2.

В целях сокращения расхода свежего метанола проектом предусматривается возможность подачи на вход сепаратора первой ступени сепарации С-1, насыщенного метанола выше 40 % концентрации. Подача насыщенного метанола на прием насосов ведется из трубопровода Ду50 выхода его из разделителя жидкости РЖ-2 по трубопроводу Ду20 через вентиль В40, блок фильтров БФ-2/1 и приемный колпак Ду200. По трубопроводу Ду15 насыщенный метанол через колпак воздушный КВ-1, обратный клапан ОК10 и вентиль В25 подается в трубопровод Ду300 на вход газа в сепаратор С-1.

При достижении содержания горючих газов в воздухе помещения технологического модуля подготовки газа 10 % нижнего концентрационного предела воспламенения (НКПВ) автоматически включаются аварийные вытяжные вентиляторы. При загазованности помещения до 15 % предусматривается сигнализация, а при концентрации выше 20 % эксплуатация модуля подготовки газа прекращается: сначала закрывается электроприводной кран ЭКП-6, а затем кран ЭКП-7.

Дренаж всех сепараторов и аппаратов технологического модуля подготовки газа по трубопроводу Ду50/100 ведется в подземную дренажную емкость Е-1. Дренажная емкость, объемом 40 м3 , снабжена погружным электронасосным агрегатом ГДМП с подачей до 10 м3 /ч, напором 340 м ст. жидкости. Жидкость из Е-1 под давлением насосом Н-1 нагнетается на вход разделителя жидкости РЖ-2 технологического модуля. Для возможности подогрева жидкости емкость снабжена подогревателем. В качестве теплоносителя используется пар от котельной УКПГ.

Рисунок 1 - Принципиальная схема модуля подготовки газа МПГ 1.

Рисунок 2 – Газовый сепаратор.

4.2. Моделирование процессов промысловой подготовки газовых конденсатов.

На кафедре химической технологии топлива ТПУ разработаны математические модели процессов промысловой подготовки нефти, газа и газового конденсата, на основе которых создана технологическая моделирующая система (ТМС) для расчета материальных, тепловых балансов и оперативного анализа технологических режимов УКПГ[1-41].

На рис. 9 представлена ТМС комплексной технологии подготовки газового конденсата.

Рисунок 9 - Структура ТМС установки подготовки газовых конденсатов.

Основными блоками ТМС технологии комплексной подготовки газового конденсата являются модули расчета процессов сепарации, каплеобразования, разделения жидкостей, дросселирования и теплообмена.

4.3. Результаты проведения расчетов.

В соответствии с технологической схемой была составлена расчетная.

Рисунок 3 – Расчетная схема установки.

Основное уравнение для расчета частичного однократного испарения многокомпонентной системы:

![]() ;

; ![]() (1)

(1)

Расчет по математической модели (уравнения 1) осуществляется методом итераций, путем подбора значения доли отгона e , контролем правильности решения является выполнение условий

![]() (2)

(2)

K фр могут быть рассчитаны различными методами (Антуана, Шилова, Пенга-Робинсона, Ридлиха-Квонга-Соаве и т.д.).

Константа фазового равновесия может быть представлена в виде:

![]() (3)

(3)

Где ![]() - давление насыщенного пара компонента (чистого вещества),

- давление насыщенного пара компонента (чистого вещества),

![]() - общее давление в системе.

- общее давление в системе.

| Значения варьирования параметров в сепараторах. |

Результаты расчета. |

|||||||

| Содержание компонентов в товарном газе. |

||||||||

| Выход газа, кг/час |

Точка росы по УВ,0 С |

Влагосод., г/м3 |

СН4 , кг/час |

СН3 ОН, кг/час |

Н2 О, кг/час |

С3+, г/м3 |

С5+, г/м3 |

|

| Сепаратор №1 |

||||||||

| Давление, Мпа |

||||||||

| 8,3 |

143209,9 |

-16,93 |

0,162 |

110872,7 |

0,9 |

0,2 |

76,168 |

2,239 |

| 8,4 |

143210,9 |

-16,93 |

0,161 |

110873,6 |

0,9 |

0,2 |

76,168 |

2,239 |

| 8,5 |

143204,3 |

-16,93 |

0,160 |

110868,1 |

0,9 |

0,2 |

76,170 |

2,240 |

| Тем-ра, 0 С |

||||||||

| 18 |

143189,7 |

-16,97 |

0,138 |

110875,5 |

0,9 |

0,2 |

76,046 |

2,284 |

| 20 |

143197,3 |

-16,94 |

0,145 |

110874,9 |

0,9 |

0,2 |

76,089 |

2,270 |

| 22 |

143198,3 |

-16,91 |

0,151 |

110870,9 |

0,9 |

0,2 |

76,121 |

2,257 |

| Сепаратор №2 |

||||||||

| Давление, Мпа |

||||||||

| 7,4 |

143138,4 |

-17,10 |

0,182 |

110866,7 |

1,0 |

0,2 |

75,847 |

2,273 |

| 7,7 |

143161,0 |

-17,01 |

0,173 |

110867,6 |

1,0 |

0,2 |

75,955 |

2,263 |

| 8 |

143182,6 |

-17,97 |

0,166 |

110868,0 |

1,0 |

0,2 |

76,061 |

2,251 |

| Тем-ра, 0 С |

||||||||

| 2 |

143228,5 |

-16,85 |

0,152 |

110869,5 |

0,9 |

0,2 |

76,284 |

2,225 |

| 0 |

143282,5 |

-16,71 |

0,141 |

110870,7 |

0,9 |

0,2 |

76,512 |

2,192 |

| -2 |

143319,4 |

-16,59 |

0,132 |

110871,8 |

0,8 |

0,1 |

76,734 |

2,158 |

| Сепаратор №3 |

||||||||

| Давление, Мпа |

||||||||

| 3,8 |

143496,1 |

-16,01 |

0,247 |

110867,3 |

1,5 |

0,3 |

77,661 |

2,624 |

| 4 |

143424,1 |

-16,22 |

0,224 |

110867,6 |

1,3 |

0,2 |

77,293 |

2,531 |

| 4,2 |

143360,3 |

-16,40 |

0,205 |

110868,0 |

1,2 |

0,2 |

76,965 |

2,448 |

| Тем-ра, 0 С |

||||||||

| -26 |

144440,3 |

-13,21 |

0,485 |

110865,6 |

2,6 |

0,5 |

82,319 |

4,031 |

| -28 |

144405,0 |

-14,28 |

0,354 |

110866,3 |

2,0 |

0,4 |

80,531 |

3,426 |

| -30 |

143700,0 |

-15,35 |

0,261 |

110867,3 |

1,5 |

0,3 |

78,711 |

2,889 |

Таблица №1 - Результаты расчетов влияния технологических параметров на процесс промысловой подготовки газового конденсата.

Рисунок 1 – Зависимость расхода товарного газа от давления в третьем сепараторе.

Рисунок 2 – Зависимость расхода товарного газа от температуры в третьем сепараторе.

Рассмотрим изменение выхода товарного газа при увеличении температуры и давления. Из рисунка 1 следует, что при увеличении давления в третьем сепараторе, значительно уменьшается выход товарного газа. Однако, при увеличении температуры в третьем сепараторе (рис. 2), выход товарного газа увеличивается.

Рисунок 3 – Зависимость точки росы по УВ от давления в третьем сепараторе.

Рисунок 4 – Зависимость точки росы по УВ от температуры в третьем сепараторе.

Если рассматривать зависимости точки росы по УВ от температуры и от давления, то из графиков следует, что при увеличении давления (рис. 3) и при понижении температуры (рис.4), температура точки росы понижается и, следовательно, качество товарного газа улучшается.

Рисунок 5 – Зависимость влагосодержания от давления в третьем сепараторе.

Если рассматривать изменение влагосодержания при варьировании давления в третьем сепараторе, то из рисунка 5 можно сделать вывод, что при увеличении давления, влагосодержание в товарном газе уменьшается.

Рисунок 6 – Зависимость влагосодержания от температуры в третьем сепараторе.

Делая вывод по рисунку 6, можно сказать, что при понижении температуры в третьем сепараторе влагосодержание тоже уменьшается.

Зависимости выхода товарного газа от температуры и давления в первом и во втором сепараторе приведены в приложении 1. А так же приведены зависимости влагосодержания, содержание вода, метанола, компонентов С3+ и С5+ от температуры и давления.

Приложение 1.

Рисунок 1 – зависимость влагосодержания от давления в первом сепараторе.

Рисунок 2- зависимость влагосодержания от температуры в первом сепараторе.

Рисунок 3- зависимость расхода товарного газа от давления в первом сепараторе.

Рисунок 4- зависимость расхода товарного газа от температуры в первом сепараторе.

Рисунок 5- зависимость влагосодержания от давления во втором сепараторе.

Рисунок 6- зависимость влагосодержания от температуры во втором сепараторе.

Рисунок 7- зависимость выхода товарного газа от давления во втором сепараторе.

Рисунок 8 – зависимость выхода товарного газа от температуры во втором сепараторе.

Рисунок 9 – зависимость содержания С3+ от давления в третьем сепараторе.

Рисунок 10 – зависимость содержания С3+ от температуры в третьем сепараторе.

Рисунок 11 – зависимость содержания С5+ от давления в третьем сепараторе.

Рисунок 12 – зависимость содержания С5+ от температуры в третьем сепараторе.

Рисунок 13 – зависимость содержания воды от давления в третьем сепараторе.

Рисунок 14 – зависимость содержания воды от температуры в третьем сепараторе.

Рисунок 15 – зависимость содержания метанола от давления в третьем сепараторе.

Рисунок 16 – зависимость содержания метанола от температуры в третьем сепараторе.