| Скачать .docx |

Реферат: Расчет закрытых передач

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение

высшего профессионального образования

«Оренбургский государственный университет»

Кафедра деталей машин и прикладной механики

Ю.А.ЧИРКОВ, Р.Н. УЗЯКОВ,

Н.Ф. ВАСИЛЬЕВ, В.Г. СТАВИШЕНКО,

С.Ю. РЕШЕТОВ

РАСЧЕТ ЗАКРЫТЫХ ПЕРЕДАЧ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО РАСЧЕТУ ПЕРЕДАЧ

В КУРСОВЫХ ПРОЕКТАХ

Рекомендовано к изданию Редакционно-издательским советом государственного образовательного учреждения

высшего профессионального образования

«Оренбургский государственный университет»

Оренбург 2003

ББК 34.445.72с

Ч 65

УДК 621.833(075.8)

Рецензент

доктор технических наук, профессор В.М. Кушнаренко

Чирков Ю.А., Узяков Р.Н., Васильев Н.Ф., СтавишенкоВ.Г.,

Решетов С.Ю.

Ч 65 Расчет закрытых передач: Методические указания по расчету передач в курсовых проектах. - Оренбург: ГОУ ОГУ, 2001- 31 с.

Методические указания предназначены для выполнения расчета цилиндрических, конических и червячных передач в курсовых проектах (работах) по дисциплине «Прикладная механика», «Механика», «Техническая механика» для студентов немеханических специальностей.

ББК 34.445

Ó Чирков Ю.А.

Ó ГОУ ОГУ, 2001

Содержание

Введение................................................................................................... 4

1 Расчет закрытых цилиндрических передач......................................... 5

1.1 Выбор материала зубчатых колес, назначение

упрочняющей обработки и определение допускаемых напряжений........... 6

1.2 Определение размеров зубчатых колес и параметров зацепления........ 7

1.3 Проверочные расчеты передачи............................................................ 10

1.4 Определение сил, действующих в зацеплении...................................... 11

2 Расчет закрытых конических передач............................................... 13

2.1 Выбор материала конических колес, назначение

упрочняющей обработки и определение допускаемых напряжений......... 14

2.2 Определение размеров конических колес и параметров зацепления... 14

2.3 Проверочные расчеты передачи............................................................ 16

2.4 Определение сил, действующих в зацеплении...................................... 17

3 Расчет червячных передач................................................................. 18

3.1 Выбор материала червячной пары. Назначение упрочняющей

обработки и определение допускаемых напряжений.................................. 19

3.2 Определение размеров и параметров червячного зацепления............. 20

3.3 Проверочные расчеты передачи............................................................ 22

3.4 Определение сил, действующих в зацеплении, и КПД передачи......... 23

3.5 Тепловой расчет и охлаждение червячных передач............................. 24

Список использованных источников.................................................... 25

Приложение А........................................................................................ 26

Введение

В методических указаниях изложена методика расчета закрытых передач, используемых в силовых приводах, изучаемых студентами в курсах «Прикладная механика», «Механика», «Техническая механика». Указания способствуют ускорению и унификации выполнения и оформления расчетов закрытых передач в курсовых проектах и работах.

Цель расчета: определение параметров зацепления, геометрических размеров зубчатых колёс и сил, действующих в зацеплении.

Для закрытых передач проектный расчет выполняется на выносливость по допускаемым контактным напряжениям, чтобы не допустить усталостного выкрашивания рабочих поверхностей зубьев.

Определив на основе этого расчета размеры колес и параметры зацепления, выполняют проверочный расчет на выносливость зубьев по напряжениям изгиба, чтобы установить, не появляется ли опасность усталостного разрушения зубьев – основного вида отказа данного типа передач.

Методические указания содержат рекомендации, справочный материал и примеры расчетов цилиндрических, конических и червячных закрытых передач.

В методических указаниях принята единая система физических единиц (СИ) со следующими отклонениями, допущенными в стандартах (ИСО и ГОСТ) на расчеты деталей машин: размеры деталей передач выражаются в миллиметрах (мм), силы в ньютонах (Н), и соответственно напряжения в ньютонах, деленных на миллиметры в квадрате (Н/мм2 ), т.е. мегапаскалях (МПа), а моменты в ньютонах, умноженных на миллиметр (Н·мм). У отдельных групп соответствующих формул даны соответствующие примечания.

После выполнения расчетов рекомендуется выполнить расчеты на ЭВМ, вызвав необходимую программу указав С:/DMRA/start.bat. В процессе этих расчетов можно варьировать некоторые данные передачи и сделать проверку правильности расчетов.

1 Расчет закрытых цилиндрических передач

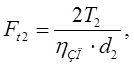

Закрытые цилиндрические передачи (прямозубые, косозубые, шевронные, с внешним и внутренним зацеплением) и обозначение их параметров показаны на рисунке 1.

|

а) б)

а – внешнее зацепление; б – внутреннее зацепление

Рисунок 1

Исходные данные для расчета передачи выбираются из кинематического расчета силового привода с соответствующих валов и вводятся новые обозначения: параметры для зубчатой шестерни обозначаются с индексом единица, а параметры для зубчатого колеса обозначаются с индексом два.

Вращающий момент:

![]()

Угловая скорость:

![]() .

.

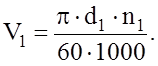

Частота ращения:

![]() .

.

Передаточное число:

.

.

В редукторостроении экономически целесообразно применять стали с ![]() .

.

1.1.1 Материал колеса

выбираем потаблице А.1

приложения – сталь с ![]() , например, сталь 45, термообработка – улучшение.

, например, сталь 45, термообработка – улучшение.

Твердость ![]() .

.

Предел прочности ![]() МПа (Н/мм2

).

МПа (Н/мм2

).

Предел текучести ![]() МПа (Н/мм2

).

МПа (Н/мм2

).

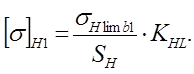

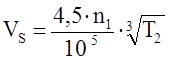

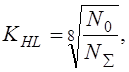

Допускаемые контактные напряжения:

,

,

где ![]() - предел контактной выносливости при базовом числе циклов,

- предел контактной выносливости при базовом числе циклов, ![]()

![]() -коэффициент долговечности, для редукторостроения

-коэффициент долговечности, для редукторостроения ![]()

![]() - коэффициент безопасности.

- коэффициент безопасности.

Допускаемые напряжения изгиба:

,

,

где  - предел выносливости при базовом числе циклов переменных напряжений

- предел выносливости при базовом числе циклов переменных напряжений

![]()

![]() - коэффициент безопасности,

- коэффициент безопасности,

![]() - коэффициент долговечности,

- коэффициент долговечности,

![]() - коэффициент, учитывающий реверсивность движения,

- коэффициент, учитывающий реверсивность движения,

![]() - для нереверсивного движения,

- для нереверсивного движения,

![]() - для реверсивного движения.

- для реверсивного движения.

1.1.2 Материал шестерни должен быть тверже материала колеса, так как зубья шестерни входят в зацепление чаще, чем зубья зубчатого колеса.

![]() или

или ![]()

По найденной твердости ![]() по таблице А.1

выбираем материал шестерни. Например: Сталь 45, термообработка – улучшение.

по таблице А.1

выбираем материал шестерни. Например: Сталь 45, термообработка – улучшение.

Твердость HB1 = 230,

Предел прочности ![]() МПа.

МПа.

Предел текучести ![]() МПа.

МПа.

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

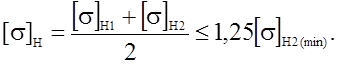

Расчетное контактное напряжение для прямозубых колес:

![]()

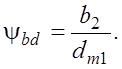

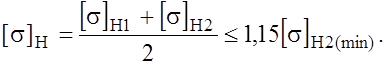

Расчетное контактное напряжение для косозубых и шевронных принимаем в соответствии с выполнением неравенства:

Если условие не выполняется, то принимаем:

![]()

1.2 Определение размеров зубчатых колес и параметров зацепления

1.2.1 Принимаем расчетные коэффициенты в зависимости от расположения зубчатых колес относительно опор:

1) коэффициент нагрузки Кн :

КH =1,1…1,15 – для симметричного расположения;

КH =1,15…1,25 – для несимметричного расположения;

KH =1,25…1,4 - для консольного расположения колес.

2) коэффициент ширины колеса по межосевому расстоянию:

,

,

большее значение принимают для симметричного расположения колес, среднее - несимметричного, меньшее - консольного расположения зубчатых колес относительно опор:

ψba ω ≤ 0,2; 0,25; 0,315- для прямозубых колес,

ψba ω ≤ 0,315; 0,4; 0,5- для косозубых.

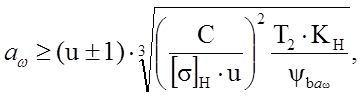

1.2.2 Определяем минимальное межосевое расстояние из условия контактной прочности:

мм,

мм,

где (u+1) – для передач с внешним зацеплением;

(u-1) – для передач с внутренним зацеплением;

C=310 – для прямозубых передач;

C=270 – для косозубых передач;

T2 – момент на колесе в Н·мм.

Расчетные значения ![]() округляем до ближайшего стандартного значения по ГОСТ 2185-66 (таблица А.2

приложения).

округляем до ближайшего стандартного значения по ГОСТ 2185-66 (таблица А.2

приложения).

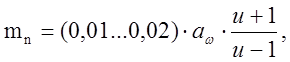

1.2.3 Определяем нормальный модуль .

Для внешнего зацепления:

![]() мм.

мм.

Для внутреннего зацепления:

Расчетное значение округляем до стандартного (таблица А.3 приложения). Уменьшение модуля, т.е. увеличение числа зубьев зубчатых колес z1 и z2 увеличивает коэффициент перекрытия εα , т.е. увеличивает плавность зацепления, но уменьшает прочность зуба на изгиб. Поэтому, если передача находится после электродвигателя, то принимаем меньшее значение модуля, а для тихоходной ступени, большее значение модуля.

1.2.4 Для косозубых колес предварительно назначаем угол наклона зубьев.

![]() - для косозубых колес,

- для косозубых колес,

![]() - для шевронных колес.

- для шевронных колес.

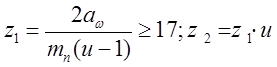

1.2.5 Определяем число зубьев шестерни и колеса.

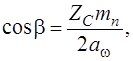

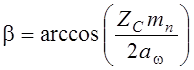

Суммарное число зубьев косозубых шестерни и колеса:

![]() - округляем до целого значения в меньшую сторону (отбрасываем цифры после запятой) и уточняем угол наклона зубьев:

- округляем до целого значения в меньшую сторону (отбрасываем цифры после запятой) и уточняем угол наклона зубьев:

, (вычисляют с точностью до 4 знака).

, (вычисляют с точностью до 4 знака).

Суммарное число зубьев прямозубых шестерни и колеса:

,

,

![]() - должно получится целым значением (при необходимости изменить модуль зацепления и межосевое расстояние).

- должно получится целым значением (при необходимости изменить модуль зацепления и межосевое расстояние).

Для внешнего зацепления:

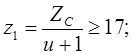

число зубьев шестерни:

число зубьев колеса:

z2 = zC - z1 .

Для внутреннего зацепления:

Если z1 окажется меньше 17, то изменяем модуль в меньшую сторону и заново рассчитываем числа зубьев.

Значения z1 и z2 округляем до целых чисел.

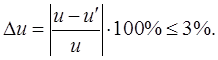

Уточняем передаточное число:

Расхождения с исходным значением

Если ![]() , то увеличивают или уменьшают модуль зацепления, а затем заново определяют числа зубьев z1

и z2

.

, то увеличивают или уменьшают модуль зацепления, а затем заново определяют числа зубьев z1

и z2

.

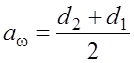

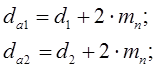

1.2.6 Определяем основные геометрические размеры передачи.

Диаметры делительных окружностей, (мм):

Проверяем условие:

- для внешнего зацепления;

- для внешнего зацепления;

- для внутреннего зацепления.

- для внутреннего зацепления.

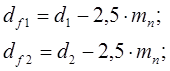

Диаметры окружностей выступов (мм):

![]() - для внутреннего зацепления.

- для внутреннего зацепления.

Диаметры окружностей впадин (мм):

![]() - для внутреннего зацепления.

- для внутреннего зацепления.

Ширина зубчатых колес (мм):

Значения ![]() и

и ![]() округляем до целых чисел.

округляем до целых чисел.

Проверяем условие

![]() - для прямозубых колес,

- для прямозубых колес,

![]() - для косозубых колес.

- для косозубых колес.

Если условие не выполняется, то принимаем b2 = d1 и b2 = 1,5·d1 соответственно.

Определяем коэффициент ширины относительно диаметра:

1.3 Проверочные расчеты передачи

1.3.1 Проверяем условие прочности по контактным напряжениям.

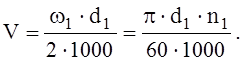

Окружная скорость, м/с:

Назначаем степени точности изготовления колес (таблица А.18 приложения).

Уточняем коэффициент нагрузки:

![]()

где ![]() - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4

приложения). Для прямозубых колес

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4

приложения). Для прямозубых колес![]() =1;

=1;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.5

приложения);

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.5

приложения);

![]() - динамический коэффициент (таблица А.6

приложения).

- динамический коэффициент (таблица А.6

приложения).

Проверяем условие прочности:

Допускается недогрузка на 10% и перегрузка на 5%. Если условие прочности не выполняется, то либо увеличивают степень точности, либо увеличивают ![]() , не выходя за пределы рекомендуемых, либо увеличивают

, не выходя за пределы рекомендуемых, либо увеличивают ![]() . Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют.

. Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют.

1.3.2 Проверяем условие прочности зубьев по напряжениям изгиба.

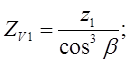

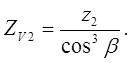

Для косозубых колес определяем приведенное число зубьев шестерни и колеса:

Определяем по ГОСТ 21354-87 коэффициенты формы зуба - ![]() и

и ![]() (таблица А.7

приложения).

(таблица А.7

приложения).

Проводим сравнительную оценку прочности на изгиб зубьев шестерни и колеса:

Дальнейший расчет ведем по минимальному значению найденных отношений.

Определяем коэффициент нагрузки:

![]()

где ![]() - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

![]() - для прямозубых колес,

- для прямозубых колес,

![]() - для косозубых колес,

- для косозубых колес,

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.8

приложения);

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.8

приложения);

![]() - коэффициент динамичности (таблица А.9

приложения).

- коэффициент динамичности (таблица А.9

приложения).

Коэффициент, учитывающий наклон зубьев (для косозубых колес),

Проверяем условие прочности по минимальному значению  , подставив параметры шестерни или зубчатого колеса в формулу вычисления напряжений изгиба:

, подставив параметры шестерни или зубчатого колеса в формулу вычисления напряжений изгиба:

Возможна большая недогрузка.

Если условие прочности не выполняется, то задаются большим значением mn

, не изменяя ![]() , т.е. не нарушая условия контактной прочности.

, т.е. не нарушая условия контактной прочности.

Если это не дает положительного эффекта, то назначают другие материалы и расчет повторяют.

1.4 Определение сил, действующих в зацеплении

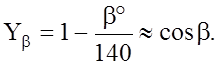

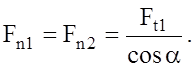

В прямозубой передаче сила нормального давления раскладывается на окружную и радиальную составляющие силы (рисунок 2а).

|

Окружные силы, в ньютонах:

где ![]() - вращающий момент на шестерне или колесе, Н·мм;

- вращающий момент на шестерне или колесе, Н·мм;

![]() - диаметр делительной окружности шестерни или колеса, мм.

- диаметр делительной окружности шестерни или колеса, мм.

Радиальные силы, в ньютонах:

![]()

где ![]() - угол зацепления.

- угол зацепления.

Силы нормального давления, в ньютонах:

В косозубой передаче появляется осевая составляющая (рисунок 2б).

Окружные силы в ньютонах:

Осевые силы в ньютонах:

![]()

Радиальные силы в ньютонах:

Силы нормального давления в ньютонах:

где ![]() ,

,

![]() - уточненное значение угла наклона зубьев.

- уточненное значение угла наклона зубьев.

2 Расчет закрытых конических передач

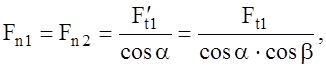

Конические зубчатые колеса применяют в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися под углом 90о осями (рисунок 3).

|

Рисунок 3 – Прямозубая коническая передача

Исходные данные для расчета конической передачи выбираются из кинематического расчета силового привода с соответствующих валов и вводятся новые обозначения: параметры для зубчатой шестерни обозначаются с индексом единица, а параметры для зубчатого конического колеса обозначаются с индексом два.

Вращающий момент:

![]()

Угловая скорость:

![]() .

.

Частота ращения:

![]() .

.

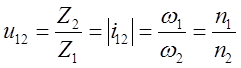

Передаточное число:

2.1 Выбор материала конических колес , назначение упрочняющей обработки и определение допускаемых напряжений

2.1.1 Материал колеса (см. расчет закрытых цилиндрических передач п. 1.1.1).

2.1.2 Материал шестерни (см. там же п. 1.1.2 ).

Расчетное контактное напряжение для прямозубых колес:

2.2 Определение размеров конических колес и параметров зацепления

2.2.1 Принимаем расчетные коэффициенты:

1) коэффициент нагрузки ![]() при консольном расположении колес.

при консольном расположении колес.

2) коэффициент ширины зубчатого венца по конусному расстоянию:

по ГОСТ 12289 -76.

по ГОСТ 12289 -76.

2.2.2 Определяем внешний делительный диаметр колеса из условия контактной прочности, мм:

где T2 – вращающий момент на колесе, Н·мм.

Расчетные значения ![]() округляем до ближайшего стандартного значения по ГОСТ2185-66 (СТ СЭВ 229-75) (таблица А.2

приложения).

округляем до ближайшего стандартного значения по ГОСТ2185-66 (СТ СЭВ 229-75) (таблица А.2

приложения).

2.2.3 Определяем внешний окружной модуль , мм:

.

.

По таблице А.3 (приложения), рекомендуется принимать такие стандартные значения модуля mte , которому соответствует целое число зубьев колеса:

2.2.4 Число зубьев шестерни:

Значения ![]() округляем до целого числа.

округляем до целого числа.

2.2.5 Уточняем передаточное число:

Расхождения с исходным значением:

Если условие не соблюдается, тогда увеличивают или уменьшают ![]() на единицу и корректируют модуль зацепления (п.2.2.3

).

на единицу и корректируют модуль зацепления (п.2.2.3

).

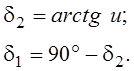

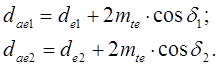

2.2.6 Определяем основные геометрические размеры передачи

Углы делительного конуса:

Внешние делительные диаметры , мм:

Внешние диаметры окружностей выступов, мм:

Внешние диаметры окружностей впадин, мм:

Внешние конусное расстояние, мм:

Ширина зубчатого венца, мм:

![]()

Значение округляем до целого числа.

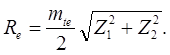

Среднее конусное расстояние, мм:

![]()

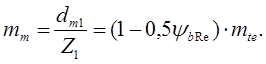

Средние делительные диаметры, мм:

Средний модуль, мм:

Коэффициент ширины колеса по среднему диаметру:

2.3 Проверочные расчеты передачи

2.3.1 Проверяем условие прочности по контактным напряжениям

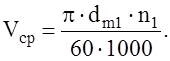

Средняя окружная скорость, м/с

Назначаем степени точности изготовления колес (таблица А.18 приложения).

Уточняем коэффициент нагрузки

![]()

где ![]() - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4

приложения), для передач с прямыми зубьями КНα

=1;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями (таблица А.4

приложения), для передач с прямыми зубьями КНα

=1;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.5

приложения);

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.5

приложения);

![]() - динамический коэффициент (таблица А.6

приложения).

- динамический коэффициент (таблица А.6

приложения).

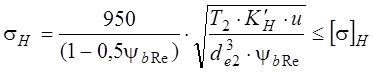

Проверяем условие прочности, Н/мм2 :

.

.

Допускается недогрузка до 10% и перегрузка до 5%. Если условие прочности не выполняется, то можно увеличить de 2 . Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют.

2.3.2 Проверяем условие прочности зубьев по напряжениям изгиба

Определяем приведенное число зубьев:

Определяем по ГОСТ 21354-87 коэффициенты формы зуба - ![]() и

и ![]() (таблица А.7

приложения).

(таблица А.7

приложения).

Проводим сравнительную оценку прочности на изгиб зубьев шестерни и колеса:

Дальнейший расчет ведем по минимальному значению найденных отношений. Определяем коэффициент нагрузки:

![]()

где ![]() = 1,0 - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

= 1,0 - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.8

приложения);

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (таблица А.8

приложения);

![]() - коэффициент динамичности (таблица А.9

приложения).

- коэффициент динамичности (таблица А.9

приложения).

Проверяем условие прочности по

![]() :

:

![]() .

.

Возможна большая недогрузка.

Если условие прочности не выполняется, то назначают другие материалы и расчет повторяют.

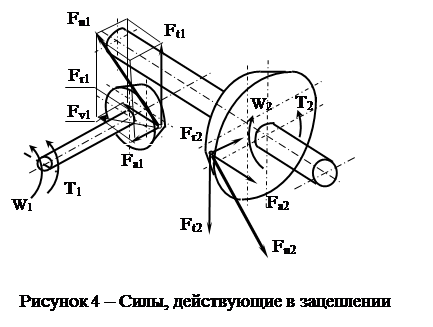

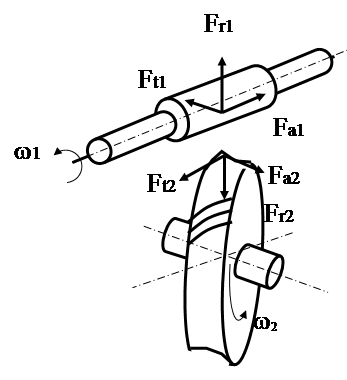

2.4 Определение сил, действующих в зацеплении

В конической передаче сила нормального давления раскладывается на три составляющие: окружную, радиальную и осевую силы (рисунок 4).

Окружные силы, Н:

где Т2 - вращающий момент на шестерне (колесе), Н·м;

dm 2 - средний диаметр шестерни (колеса), мм.

Осевая сила шестерни, равная радиальной силе колеса, Н:

![]()

где ![]() .

.

Радиальная сила шестерни, равная осевой силе колеса:

![]()

Сила нормального давления, Н:

3 Расчет червячных передач

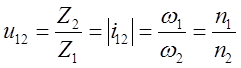

Червячные передачи относятся к числу зубчато-винтовых, имеющих характерные черты зубчатых и винтовых передач. Червячные передачи применяют между перекрещивающимися осями валов для получения большого передаточного числа. Наибольшее распространение получили червячные передачи с цилиндрическими червяками (рисунок 5).

|

||

|

||

а)

б)

а- кинематические схемы; б – геометрические параметры

Рисунок 5 – Червячная передача

Исходные данные для расчета червячной передачи выбираются из кинематического расчета силового привода с соответствующих валов и вводятся новые обозначения: параметры для червяка обозначаются с индексом единица, а параметры для червячного колеса обозначаются с индексом два.

![]()

Угловая скорость:

![]() .

.

Частота ращения:

![]() .

.

Передаточное число:

3.1 Выбор материала червячной пары . Назначение упрочняющей обработки и определение допускаемых напряжений

3.1.1 Материал червячного колеса

В большинстве случаев червячные колеса делают составными: зубчатый венец из бронзы, а центр – из чугуна или стали. При скорости скольжения ![]() м/с применяют оловянные бронзы. При

м/с применяют оловянные бронзы. При ![]() м/с – более дешевые безоловянные бронзы. При

м/с – более дешевые безоловянные бронзы. При ![]() м/с – серый чугун.

м/с – серый чугун.

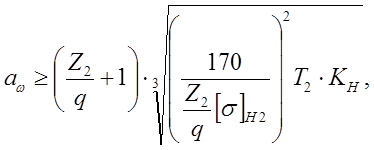

Предварительно скорость скольжения определяем по формуле:

, м/с.

, м/с.

По таблице А.10 приложения принимаем материал для венца червячного колеса. Например, при скорости скольжения 5 м/с принимаем безоловянную бронзу БрАж–9-4л, отливка в землю.

Допускаемое контактное напряжение:

![]() Н/мм2

(таблицы А.10

, А11

приложения).

Н/мм2

(таблицы А.10

, А11

приложения).

Если в таблице А.10 нет значения ![]() , то его рассчитывают по формуле:

, то его рассчитывают по формуле:

![]()

где ![]() - табличное значение допускаемых контактных напряжений (таблица А.11

приложения),

- табличное значение допускаемых контактных напряжений (таблица А.11

приложения),

![]() - коэффициент долговечности:

- коэффициент долговечности:

где ![]() - базовое число изменений циклов напряжений;

- базовое число изменений циклов напряжений;

![]() n2

t– суммарное число изменений циклов напряжений;

n2

t– суммарное число изменений циклов напряжений;

![]() - частота вращения червячного колеса, об/мин;

- частота вращения червячного колеса, об/мин;

![]() – срок службы привода, например 20000 ч.

– срок службы привода, например 20000 ч.

Во всех случаях ![]() .

.

Допускаемое напряжение изгиба:

,

,

где ![]() - табличное значение допускаемых напряжений изгиба (таблица А.11

приложения);

- табличное значение допускаемых напряжений изгиба (таблица А.11

приложения);

![]() - коэффициент долговечности:

- коэффициент долговечности:

где ![]() - базовое число изменений циклов напряжений;

- базовое число изменений циклов напряжений;

![]() n2

t – суммарное число изменений циклов напряжений.

n2

t – суммарное число изменений циклов напряжений.

Во всех случаях ![]()

3.1.2 Материал червяка

Для выбранной бронзы принимаем соответствующий материал червяка: например Сталь 45 с закалкой до твердости HRC ≥ 45 с последующим шлифованием витков (таблица А.10 , А.11 приложения).

3.2 Определение размеров и параметров червячного зацепления

3.2.1 Число заходов червяка и число зубьев колеса

Принимаем ![]() в зависимости от u:

в зависимости от u:

при u=8…14 Z1 =4;

при u=16…30 Z1 =2;

при u=30 и выше Z1 =1.

Число зубьев червячного колеса составит:

![]() .

.

3.2.2 Предварительно принимаем расчетные коэффициенты:

1) коэффициент нагрузки ![]()

2) коэффициент диаметра червяка определяем по формуле:

![]() .

.

Полученное значение коэффициента диаметра червяка округляем до стандартного значения (таблица А.13 ).

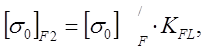

3.2.3 Определяем минимальное межосевое расстояние из условия контактной прочности:

мм,

мм,

где T2 – вращательный момент на колесе, в Н·мм.

Расчетный модуль, мм:

.

.

3.2.4 Принимаем основные параметры передачи по ГОСТ 2144-76 (таблица А.12 , А.13 приложения)

aω = , m = , q = .

Если принятые параметры передачи и u=Z2 /Z1 не совпали со стандартными значениями по таблице А.12 , то передачу следует выполнять со смещением.

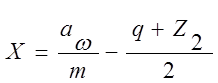

Коэффициент смещения:

.

.

Коэффициент смещения должен быть в пределах -1≤X≤1. Если это условие не выполняется, то либо увеличивают, либо уменьшают параметры передачи не выходя за пределы рекомендуемых. Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют.

3.2.5 Определяем основные геометрические размеры передачи

Диаметры делительных окружностей, мм:

Диаметры начальных окружностей, мм:

Диаметры окружностей выступов, мм:

Диаметры окружностей впадин, мм:

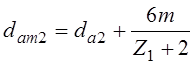

Наибольший диаметр червячного колеса, мм:

.

.

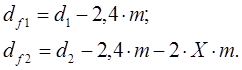

Длина нарезной части червяка, мм:

![]()

Ширина венца червячного колеса, мм:

b2 ≤0,75da1

Значения b1 и b2 округляют до целых, принимая из ряда предпочтительных чисел.

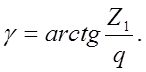

Угол подъема винтовой линии:

3.3 Проверочные расчеты передачи

3.3.1 Проверяем условие прочности по контактным напряжениям

Окружная скорость червяка, м/с:

Скорость скольжения, м/с:

Назначаем степени точности изготовления (таблица А.19 приложения).

Уточняем коэффициент нагрузки:

![]()

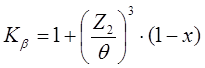

где Кβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий:

,

,

![]() - коэффициент деформации червяка (таблица А.14

приложения);

- коэффициент деформации червяка (таблица А.14

приложения);

x – коэффициент, зависящий от характера изменений нагрузки,

x

=1,0 (![]() ) – при спокойной нагрузке,

) – при спокойной нагрузке,

x =0,6 – при переменной нагрузке;

Kv - коэффициент динамичности (таблица А.15 приложения).

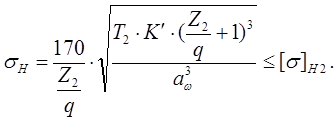

Проверяем условие прочности:

Допускается недогрузка 10% и перегрузка 5%. Если условие прочности не выполняется, то назначают другие параметры или материалы червячной передачи и расчет повторяют.

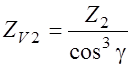

3.3.2 Проверяем условие прочности зубьев червячного колеса по напряжениям изгиба

Приведенное число зубьев червячного колеса:

.

.

Определяем коэффициент формы зуба ![]() (таблица А.16

приложения).

(таблица А.16

приложения).

Проверяем условие прочности:

![]()

Если условие прочности не выполняется, то назначают другие материалы и расчет повторяют.

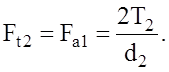

3.4 Определение сил, действующих в зацеплении, и КПД передачи

В червячной передаче сила нормального давления раскладывается на три составляющие: окружную, радиальную и осевую силы (рисунок 6).

|

Рисунок 6

Окружная сила на червяке равна осевой силе на колесе:

Окружная сила на червячном колесе равна осевой силе на червяке:

Радиальные силы на червяке и червячном колесе:

![]()

где α=200 – угол зацепления.

Силы нормального давления:

КПД передачи с учетом потерь на разбрызгивание и перемешивание масла:

где ![]() - приведенный угол трения (таблица 17

приложения).

- приведенный угол трения (таблица 17

приложения).

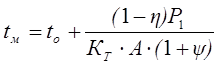

3.5 Тепловой расчет и охлаждение червячных передач

Червячные передачи работают с большим тепловыделением. Тепловой расчет проводят на основе теплового баланса – количество теплоты, выделяющееся в червячной передаче, должно отводится свободной поверхностью корпуса передачи и фланцем крепления к фундаментной плите или раме. По тепловому балансу определяют рабочую температуру масла tм , которая не должна превышать максимально допустимую величину:

[tм ] =80…95о С.

Температура масла:

,

,

где tо =20 о С - температура окружающего воздуха;

Р1 – мощность на червяке принимается из кинематического расчета силового привода или определяется как Р1 =Т1 ·ω1 /1000, Вт;

η – КПД передачи;

А – поверхность теплоотдачи корпуса передачи, в которую включается 50% поверхности ребер, м2 :

,

,

а ω - межосевое расстояние, мм;

Кт – коэффициент теплоотдачи, равный 11…13 Вт/(м2 ·о С) при отсутствии циркуляции воздуха, 15…18 Вт/(м2 ·о С) при наличии хорошей циркуляции воздуха, 20…30 Вт/(м2 ·о С) при искусственном обдуве стенок редуктора;

Ψ – коэффициент, учитывающий теплоотвод в фундаментную плиту или раму, принимается от 0,15…0,25.

Список использованных источников

1. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. – М.: Высшая школа, 1984. – 336 с.

2. Зубчатые передачи: Справочник. Под. Ред. Е.Г. Гинзбурга. –Л.: Машиностроение, 1980. – 416 с.

3. Курсовое проектирование деталей машин. Под ред. Кудрявцева В.Н. – М.: Машиностроение, 1984. – 400 с.

4. Курсовое проектирование деталей машин. Под ред. Чернавского С.А. – М.: Машиностроение, 1979. – 350 с.

5. Расчет деталей машин на ЭВМ. Под ред. Д.Н. Решетова и С.А. Шувалова. – М.: Высшая школа, 1985. – 368 с.

6. Чернавский С.А., Снесарев Г.А., Козинцев Б.С. и др. Проектирование механических передач. – М.: Машиностроение, 1984 – 560 с.

Приложение А

(справочное)

Таблица А.1 - Механические свойства сталей

| Марка стали | Диаметр заготовки, мм | Предел прочности

|

Предел текучести

|

Твердость НВ (средняя) |

Термообработка |

| 45 | 100-500 | 570 | 200 | 190 | Нормализация |

| 45 | До 90 | 780 | 440 | 230 | Улучшение |

| 90-120 | 730 | 390 | 210 | ||

| Св. 130 | 690 | 340 | 200 | ||

| 30ХГС | До 140 | 1020 | 840 | 260 | |

| Св. 140 | 930 | 740 | 250 | ||

| 40Х | До 120 | 930 | 690 | 270 | |

| 120-160 | 880 | 590 | 260 | ||

| Св. 160 | 830 | 540 | 245 | ||

| 40ХН | До 150 | 930 | 690 | 280 | |

| 140-180 | 880 | 590 | 265 | ||

| Св. 180 | 835 | 640 | 250 | ||

| 40Л | Любой | 520 | 290 | 160 | Нормализация |

| 45Л | Любой | 540 | 310 | 180 | |

| 35ГЛ | Любой | 590 | 340 | 190 | Улучшение |

| 35ГСЛ | Любой | 790 | 590 | 220 |

Таблица А.2

- Межосевое расстояние ![]() и

и ![]() по ГОСТ2185-66

по ГОСТ2185-66

(СТ СЭВ 229-75) (мм)

| Ряд 1 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 |

| Ряд 2 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | 560 |

Таблица А.3

- Модуль ![]() по ГОСТ9563-60 (СТ СЭВ 310-76) (мм)

по ГОСТ9563-60 (СТ СЭВ 310-76) (мм)

| Ряд 1 | 1,5 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 |

| Ряд 2 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 | 7 | 9 | 11 |

Таблица А.4 - Значения коэффициента КНα

| Степень точности | Окружная скорость (м/с) | ||||

| до 1 | 5 | 10 | 15 | 20 | |

| 6 | 1 | 1,02 | 1,03 | 1,04 | 1,05 |

| 7 | 1,02 | 1,05 | 1,07 | 1,10 | 1,12 |

| 8 | 1,06 | 1,09 | 1,13 | - | - |

| 9 | 1,1 | 1,16 | - | - | - |

Таблица А.5

- Значения коэффициента ![]()

|

Консольное расположение колес | Несимметричное расположение колес по отношению к опорам | Симметричное расположение колес по отношению к опорам |

| 0,4 | 1,15 | 1,04 | 1,0 |

| 0,6 | 1,24 | 1,06 | 1,02 |

| 0,8 | 1,30 | 1,08 | 1,03 |

| 1,0 | - | 1,11 | 1,04 |

| 1,2 | - | 1,15 | 1,05 |

| 1,4 | - | 1,18 | 1,07 |

| 1,6 | - | 1,22 | 1,09 |

| 1,8 | - | 1,25 | 1,11 |

| 2,0 | - | 1,30 | 1,14 |

Таблица А.6

- Значения коэффициента ![]()

| Передача | Окружная скорость V м/c | |||

| до 5 | 10 | 15 | 20 | |

| Степень точности | ||||

| 8 | 8 | 7 | 7 | |

| Прямозубая | 1,05 | - | - | - |

| Косозубая (шевронная) | 1,0 | 1,01 | 1,02 | 1,05 |

Таблица А.7

- Значения коэффициента ![]()

| Z или |

17 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 и более |

| 4,18 | 4,09 | 3,90 | 3,80 | 3,70 | 3,66 | 3,:62 | 3,61 | 3,60 |

Таблица А.8

- Значения коэффициента ![]()

|

Симметричное расположение колес относительно опор | Несимметричное расположение колес относительно опор | Консольное расположение колес | Установка вала на роликовых подшипниках |

| 0,2 | 1,0 | 1,04 | 1,!8 | 1,10 |

| 0,4 | 1,03 | 1,07 | 1,37 | 1,21 |

| 0,6 | 1,05 | 1,12 | 1,62 | 1,40 |

| 0,8 | 1,08 | 1,17 | - | 1,59 |

| 1,0 | 1,10 | 1,23 | - | - |

| 1,2 | 1,13 | 1,30 | - | - |

| 1,4 | 1,19 | 1,38 | - | - |

| 1,6 | 1,25 | 1,45 | - | - |

| 1,8 | 1,32 | 1,53 | - | - |

Таблица А.9

- Значения коэффициента ![]()

| Степень точности | Окружная скорость V м/c | ||

| до 3 | 3-8 | 8-12,5 | |

| 6 | 1/1 | 1,2/1 | 1,3/1,1 |

| 7 | 1,15/1 | 1,35/1 | 1,45/1,2 |

| 8 | 1,45/1,3 | 1,45/1,3 | -/1,4 |

| В числителе значения |

|||

Таблица А.10 - Материалы для червяков и червячных колес

| Материалы | |||||||||

| венца червячного колеса | червяка | 0,25 |

0,5 |

1 |

2 |

3 |

4 |

6 |

8 |

| БрАЖ9-4Л | Сталь с HRC 45 и > |

- | 182 | 179 | 173 | 167 | 161 | 150 | 138 |

БрАЖИ 10-4-4Л |

-“- | - | 196 | 192 | 187 | 181 | 175 | 164 | 152 |

СЧ15-32 или СЧ18-36 |

Сталь 20 или 20Х цементированная | 155 | 128 | 113 | 84,5 | - | - | - | - |

СЧ12-28 или СЧ15-32 |

Сталь 45 или Ст. 6 | 141 | 113 | 98 | 71 | - | - | - | - |

Таблица А.11 - Механические характеристики для материалов червячных колес, МПа

| Марка бронзы или чугуна | Способ литья |

Н/мм2 |

Допускаемые напряжения при твердости червяка | |||||

| <HRC 45 | ≥HRC 45 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| БрОФIO-1 | В песчанную форму | 177 | 39 | 28 | 128 | 49 | 35 | 157 |

| БрОФIO-1 | В кокили | 255 | 57 | 186 | 186 | 71 | 51 | 221 |

| БрОНФ | Центробежн. | 287 | 64 | 206 | 206 | 80 | 56 | 246 |

| БрОЦС 6-6-3 | В песчаную форму | 147 | 35 | 111 | 111 | 45 | 32 | 133 |

| БрОЦС 6-6-3 | В кокиль | 177 | 45 | 132 | 132 | 53 | 38 | 194 |

| БрОЦС 6-6-3 | Центробеж. | 216 | 51 | 162 | 162 | 62 | 45 | - |

| БрАЖ9-4Л | В песчаную форму | 392 | 81 | - | - | 98 | 75 | - |

| БрАЖ9-4Л | В кокиль | 490 | 85 | - | - | 108 | 83 | - |

| Продолжение таблицы А.11 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| БрАЖ 10-4-4Л | В кокиль | 590 | 101 | - | - | 130 | 98 | - |

| СЧ12-28 | В песчаную форму | 118 | 33 | - | - | 41 | 25 | - |

| СЧ15-32 | То же | 147 | 37 | - | - | 47 | 29 | - |

| СЧ18-36 | -“- | 177 | 42 | - | - | 53 | 33 | - |

| СЧ21-40 | -“- | 206 | 47 | - | - | 59 | 36 | - |

Таблица А.12 - Основные параметры червячных передач (ГОСТ 2144-76)

m, мм |

q |

Z2 :Z1 = u |

|||||||

| 1 ряд | 2 ряд | ||||||||

| 63 | 3,15 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 80 | 4 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 100 | 5 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 4 | 10 | 40:4 | 40:2 | 40:1 | |||||

| 125 | 5 | 10 | 40:4 | 40:2 | 40:1 | ||||

| 4 | 12,5 | 50:4 | 50:2 | 50:1 | |||||

| 140 | 5 | 16 | 40:4 | 40:2 | 40:1 | ||||

| 5 | 10 | 46:4 | 46:2 | 46:1 | |||||

| 160 | 6,3 | 10 | 32:4 | 40:2 | 32:1 | ||||

| 8 | 8 | 32:4 | 32:2 | 32:1 | |||||

| 200 | 10 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 8 | 10 | 40:4 | 40:2 | 40:1 | |||||

| 250 | 12,5 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 10 | 10 | 40:4 | 40:2 | 40:1 | |||||

| 8 | 12,5 | 50:4 | 50:2 | 50:1 | |||||

| 280 | 10 | 16 | 40:4 | 40:2 | 40:1 | ||||

| 10 | 10 | 46:4 | 46:2 | 46:1 | |||||

| 400 | 20 | 8 | 32:4 | 32:2 | 32:1 | ||||

| 16 | 10 | 40:4 | 40:2 | 40:1 | |||||

| 500 | 20 | 10 | 40:4 | 40:2 | 40:1 | ||||

| 16 | 12,5 | 50:4 | 50:2 | 50:1 | |||||

Таблица А.13 - Сочетание m и q (ГОСТ 2144-76)

| m | q | m | q |

| 1 | 2 | 3 | 4 |

2,0 |

8,0 | 6,3 |

8,0 |

| 10,0 | 10,0 | ||

| 12,5 | 12,5 | ||

| 16,0 | 16,0 | ||

| 20,0 | 20,0 | ||

Продолжение таблицы А.13 |

|||

| 1 | 2 | 3 | 4 |

2,5 |

8,0 | 8,0 | 8,0 |

| 10,0 | 10,0 | ||

| 12,5 | 12,5 | ||

| 16,0 | 16,0 | ||

| 20,0 | 20,0 | ||

| 3,15 | 8,0 | 10,0 | 8,0 |

| 10,0 | 10,0 | ||

| 12,5 | 12,5 | ||

| 16,0 | 16,0 | ||

| 20,0 | 20,0 | ||

| 4,0 | 8,0 | 12,5 | 8,0 |

| 10,0 | 10,0 | ||

| 12,5 | 16,0 | ||

| 16,0 | 16,0 | ||

| 20,0 | 20,0 | ||

| 5,0 | 8,0 | 16,0 | 8,0 |

| 10,0 | 10,0 | ||

| 12,5 | 12,5 | ||

| 16,0 | 16,0 | ||

| 20,0 | 20,0 | ||

Таблица А.14

- Коэффициент деформации червяка ![]() .

.

| Коэффициент деформации |

|||||||

| 7,5 | 8 | 9 | 10 | 12 | 14 | 16 | |

| 1 | 63 | 72 | 89 | 108 | 147 | 179 | 194 |

| 2 | 50 | 57 | 71 | 86 | 117 | 149 | 163 |

| 3 | 46 | 51 | 61 | 76 | 103 | 131 | 144 |

| 4 | 42 | 47 | 58 | 70 | 94 | 120 | 131 |

Таблица А.15

- Значения коэффициента ![]()

| Степень точности | Скорость скольжения |

|||

| до 1,5 | от 1,5 до 3 | от 3 до 7,5 | от 7,5 до 12 | |

| 6 | - | - | 1 | 1,1 |

| 7 | 1 | 1 | 1,1 | 1,2 |

| 8 | 1,15 | 1,25 | 1,4 | - |

| 9 | 1,25 | - | - | - |

Таблица А.16

- Коэффициенты формы зуба ![]() для червячных колес

для червячных колес

| 28 | 30 | 35 | 40 | 45 | 50 | 65 | 80 | 100 | 150 | |

| 2,43 | 2,41 | 2,32 | 2,27 | 2,22 | 2,19 | 2,12 | 2,09 | 2,08 | 2,04 |

Таблица А.17

- Значения коэффициентов трения ![]() и углов трения

и углов трения ![]()

| 0,1 | 0,08-0,09 | 4o 34’-5o 09’ | 2,5 | 0,030-0,040 | 1o 43’-2o 17’ |

| 0,25 | 0,065-0,075 | 3o 34’-4o 17’ | 3,0 | 0,028-0,035 | 1o 36’-2o 00’ |

| 0,5 | 0,055-0,065 | 3o 09’-3o 43’ | 4,0 | 0,023-0,030 | 1o 19’-1o 43’ |

| 1,0 | 0,045-0,055 | 2o 35’-3o 09’ | 7,0 | 0,018-0,026 | 1o 02’-1o 29’ |

| 1,5 | 0,04-0,05 | 2o 17’-2o 52’ | 10,0 | 0,016-0,024 | 0o 55’-1o 22’ |

| 2,0 | 0,035-0,045 | 2o 00’-2o 35’ | |||

Меньшие значения следует принимать при шлифованном или полированном червяке |

|||||

Таблица А.18 - Предельные окружные скорости для силовых передач, м/с

| Степень точности | Прямые зубья в передачах | Непрямые зубья в передачах | ||

| цилиндрической | конической | цилиндрической | конической | |

| 5 и более точные | Св. 15 | Св. 12 | Св. 30 | Св. 20 |

| 6 | До 15 | До 12 | До 30 | До 20 |

| 7 | До 10 | До 8 | До 15 | До 10 |

| 8 | До 6 | До 4 | До 10 | До 7 |

| 9 | До 2 | До 1,5 | До 4 | До 3 |

Таблица А.19 - Допустимые скорости и области применения червячных передач

| Степень точности | Скорость скольжения V ск , м/с | Обработка |

| 7 | От 5 до 10 включительно | Червяк закален, шлифован и полирован. Колесо нарезается шлифованными червячными фрезами. Обкатка под нагрузкой |

| 8 | От 2 до 5 включительно | То же, но допускается нешлифованный червяк при твердости не более 350 НВ |

| 9 | До 2 включительно | Червяк не шлифуется, колесо нарезается любым способом |