| Скачать .docx |

Реферат: Сущность и возможности изотермической штамповки

ИЗОТЕРМИЧЕСКАЯ ШТАМПОВКА

Сущность и возможности изотермической штамповки

Процессы изотермического деформирования отличаются от обычных, традиционных способов горячей штамповки тем, что формоизменение нагретой заготовки осуществляют в инструменте, нагревом до температуры деформации. Термин «изотермическое деформирование» отражает условия процесса, а не температуру штампуемого металла, которая в процессе деформирования будет повышаться вследствие теплового эффекта деформации.

Практическое осуществление процесса изотермического деформирования стало возможным благодаря развитию металлургии конструкционных сплавов с высокой жаропрочностью, которые можно использовать в качестве штамповых материалов, работающих в условиях высоких температур.

Изотермические условия можно создать в специальных штамповых блоках, позволяющих со сравнительно небольшими затратами энергии нагревать инструмент до температуры деформации. Штамповыми материалами служат литейные жаропрочные сплавы на никелевой основе. Заготовки нагревают в автономном нагревателе или непосредственно в штамповом блоке.

Изотермическая штамповка металлов и сплавов имеет преимущества по сравнению с обычной штамповкой. В изотермических условиях скорость деформирования значительно меньше, чем при обычной штамповке. Это позволяет проводить штамповку при меньшем сопротивлении металла деформированию и, соответственно, меньшем усилии. Кроме этого, при изотермической штамповке удается достичь более равномерной деформации штампуемого металла.

Важным преимуществом изотермического деформирования является повышение пластичности обрабатываемого материала, что связано с более полным разупрочнением, а также «залечиванием» микротрещин вследствие диффузии в металле при пониженных скоростях деформации. Это позволяет получать в изотермических условиях детали сложной формы с тонкими элементами и ребрами.

При построении чертежа поковки возможно назначение меньших по величине припусков на последующую механическую обработку, а также штамповочных уклонов и радиусов закругления по сравнению с обычной штамповкой.

Последние два преимущества изотермической штамповки способствуют разработке более рациональных технологий штамповки деталей из металлов и сплавов, в том числе и алюминиевых.

Установки, оборудование и инструмент

Специфика горячего деформирования в изотермических условиях предъявляет особые требования к конструкции и материалам штамповой оснастки и деформирующему оборудованию. Для практического осуществления изотермической штамповки необходимо обеспечить:

1) нагрев инструмента до высокой температуры (для титановых сплавов - до 1000-1100°С, для алюминиевых - до 430-470°С) и поддержание ее постоянной в процессе штамповки;

2) работоспособность штамповой оснастки в условиях длительного нагрева до температуры деформации;

3) надежную теплоизоляцию рабочих частей пресса и окружающего пространства от нагретого до высокой температуры инструмента.

Специальные установки для изотермического деформирования включают:

1) систему нагрева инструмента с устройством для теплоизоляции штампов и штампового пространства;

2) систему терморегулирования, необходимую для стабилизации температуры нагретого инструмента;

3) систему охлаждения.

Основным элементом установки является монтируемый на пресс штамповый блок с нагревательным устройством. Конструктивное исполнение штампового блока и используемые средства нагрева могут быть различными.

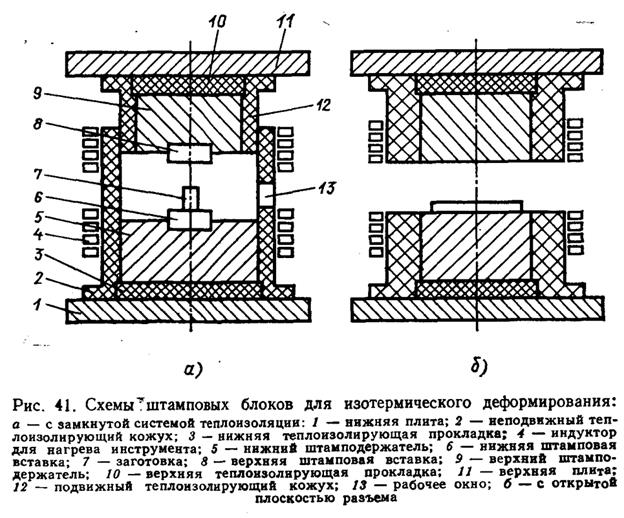

В рабочей зоне пресса применяют специальные штамповые блоки, которые можно разделить на два основных вида: 1) с замкнутой системой теплоизоляции, т. е. когда загрузка заготовок в штамп и выгрузка поковок осуществляются через рабочее окно (рис. 41, а); 2) с открытой плоскостью разъема штампов (рис. 41, б).

Первый тип блоков применяют, как правило, при обработке материалов, требующих высокой температуры деформирования (сплавы на основе титана, никеля, сталь). Теплоизоляция блока состоит из прокладок 3 и 10 и двух кожухов: нижнего неподвижного 2 и верхнего подвижного 12. При перемещении ползуна пресса вверх кожух 12 не выходит из кожуха 2, что предотвращает нарушение теплоизоляции рабочей зоны. Такая конструкция позволяет нагревать инструмент со сравнительно небольшими затратами энергии. Второй тип блоков применяют для штамповки изделий из сплавов на основе алюминия и магния, когда штампы нагревают до сравнительно невысокой температуры и интенсивность теплоотдачи в окружающее пространство невелика. Такую конструкцию блока применяют и при высокотемпературной штамповке крупногабаритных поковок, размер которых не позволяет удалять их через рабочее окно. Инструмент штамповых блоков нагревается индукторами, элементами сопротивления, газовыми горелками. Специфика изотермического деформирования предъявляет следующие требования к конструкции штамповой оснастки: 1) при нагреве инструмента до высокой температуры осуществить жесткое крепление его в штамповом блоке довольно трудно, поэтому направляющие элементы целесообразно располагать непосредственно в штамповых вставках; 2) в связи с тем, что холодные штампы до температуры деформации нагреваются длительное время, предусматривают такое крепление инструмента в штамповом блоке, которое позволит сравнительно легко монтировать и демонтировать вставки в нагретом состоянии [9].

В качестве нагревательных элементов могут использоваться как индукторы, так и элементы сопротивления.

При использовании индуктора, последний навивают вокруг инструмента в один или два слоя. Материал индуктора - медь (М1, М2). Сечение индуктора сплошное круглое или квадратное (прямоугольное). Индуктор охлаждается водой, которая проходит внутри медной трубки.

Индукторы имеют межвитковую изоляцию в виде намотанной на трубку киперной ленты, пропитанной шеллачным лаком. К индукторам подводится ток промышленной частоты (50 Гц) через понижающие трансформаторы. На выводных концах индукторов приварены клеммы для подключения токопроводов и штуцеров для подсоединения шлангов системы водяного охлаждения.

Штампы и штамподержатели изготавливают из жаропрочных сплавов: при температуре деформирования 1000-1100°С применяют сплавы ЖС6-К, ЖС6-У; при температуре деформирования 430-470°С сплавы Опорные плиты изготавливают из коррозионностойкой стали Х18Н9Т. Подкладные плиты изготавливают из жаропрочного сплава ХН77ТЮР или сплавов 5ХНМ, 5ХНВ, 4Х5В2ФС, 4Х5МФС и др. Кожухи изготавливают из листов жаропрочного сплава (внутренний) и коррозионностойкой стали (наружный).

Для предотвращения нагрева ползуна и стола пресса нижнюю и верхнюю опорные плиты охлаждают водой. В плитах предусмотрены специальные пазы для змеевиков из трубки прямоугольного сечения. От стола и ползуна пресса опорные плиты изолированы асбоцементными плитами.

Контроль и регулирование температуры рабочей зоны проводятся с помощью термопары, которую присоединяют к штамповому инструменту. Температура рабочей зоны поддерживается постоянной с точностью ±15°С. Время нагрева зависит от массы нагреваемого металла и температуры. Для штампового блока со штамподержателями диаметром 250 мм время нагрева до температуры 900°С составляет около 5 ч.

Для ориентировочного расчета потребной мощности, необходимой для нагрева рабочего пространства штампового блока с индукционными нагревателями можно использовать формулу

,

,

где G - масса нагреваемого металла, кг; сср - средняя удельная теплоемкость нагреваемого металла, ккал/кг; Т1 - требуемая температура нагрева инструмента, °С; Т2 - температура металла перед нагревом, °С; t - время нагрева, ч; h - к.п.д. нагревательного устройства с учетом тепловых и электрических потерь, h=0.35¸0.4.

В качестве деформирующего оборудования для изотермической штамповки используют, как правило, гидравлические прессы. Габаритные размеры рабочего пространства пресса должны быть достаточными для размещения штампового блока установки, а открытая высота должна позволять заменять инструмент без демонтажа блока с пресса. Желательно, чтобы пресс имел устройство для регулирования скорости рабочего хода ползуна, а также для выдержки ползуна под давлением, что необходимо для установления оптимального режима деформации.

индукционные нагревательные печи

Электропечи обладают существенными преимуществами по сравнению с топливными печами: обеспечивают большие скорости нагрева и высокую производительность, легкость и точность регулировки теплового режима, возможность нагрева отдельных участков изделия,легкость герметизации и возможность нагрева в вакууме, лучшие условия труда,более высокий КПД (отсутствуют потери с выходящими газами). Основным недостатком таких печей является большая стоимость электроэнергии по сравнению со стоимостью топлива. Условия теплообмена в рабочем пространстве электропечей определяются способом преобразования электрической энергии в тепловую.

В индукционных печах нагрев происходит за счет выделения теплоты непосредственно в нагреваемом металле вихревыми токами, наводимыми в нем переменным магнитным полем. Данные печи широко применяются в качестве нагревательных печей при обработке цветных металлов и сплавов, а так же для получения особокачественных изделий, так как в такой печи отсутствует окислительная атмосфера продуктов сгорания топлива.

Применение индукционного нагрева взамен нагрева в печах сопротивления позволяет:

– быстро выводить печь на рабочую температуру;

– исключает простои, связанные с перегоранием нагревательного элемента;

– обеспечивает энергосбережение при одно- и двусменной работе;

– обеспечивает равномерную температуру заготовки.

Индукционный нагрев позволяет эффективно и быстро нагревать проводящие материалы (металлы, графит др.), за счёт наведения в них вихревых токов. Устройство, с помощью которого в нагреваемом теле наводятся вихревые токи, называется индуктором. К индуктору может быть подведено напряжение промышленной или повышенной (средней, высокой) частоты. От частоты подведённого к индуктору напряжения зависит коэффициент полезного действия и глубина одновременно нагреваемого слоя металла. Наиболее эффективен нагрев на повышенных частотах.

Постоянно расширяющееся многообразие технологий, в которых применяется индукционный нагрев, определяет многообразие форм и видов индукторов, функциональный, мощностной и частотный диапазон индукционного оборудования.

Сегодня индукционный нагрев занимает доминирующее положение в ряде технологий, вытеснив другие виды нагрева. Например, литейные участки большинства машиностроительных предприятий оснащены именно индукционными установками, для пайки инструмента применяется только ТВЧ-нагрев.

Конструкция печи

Индукционные нагревательные установки в настоящее время становятся неотъемлемой частью многих технологических процессов обработки черных и цветных металлов, что определяет разнообразие их конструкций.

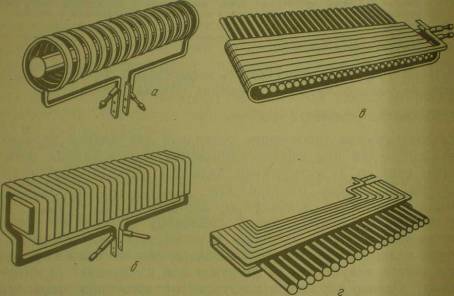

Рис. 1. Схемы индукционных нагревательных установок с проходными индукторами разного поперечного сечения: а – круглого; б – квадратного; в - овального; г – щелевого

Для нагрева заготовок по всей длине применяют соленоидные многовитковые проходные индукторы круглого, квадратного или прямоугольного сечения (рис. 1, а и б), для местного нагрева концов длинных заготовок (прутки, трубы) – овальные и щелевые (рис. 1, в и а), для нагрева пластин и лент – овальные, для нагрева кольцевых заготовок (бандажи колес) – индукторы с замкнутым магнитопроводом аналогично принципу работы индукционных канальных печей, при нагреве листового материала – индукторы с поперечным магнитным полем.

В индукционных нагревательных установках заготовки перемещают толкателем с кривошипным (в кузнечных нагревателях типа КИН-К), реечным, гидравлическим или пневматическим приводом (типа КИН-П), «шагающей» направляющей при возвратно-поступательном ее перемещении внутри индуктора от кулачкового механизма (в кузнечных нагревателях типа КИН-Ш); длинные стальные заготовки перемещают приводными «магнитными» роликами (с постоянными магнитами), немагнитные – роликовыми протяжными механизмами, когда ролики устанавливают между секциями длинного индуктора. [2]

Нагрев алюминиевых слитков перед прессованием производят в индукционной печи методического действия.

Нагрев заготовок в установке осуществляется методическим способом, который заключается в последовательном нагреве заготовок до заданной температуры, по мере прохождения их через индуктор, состоящий из трех однофазных индукторов, включенных на три фазы питающей сети.

Индукционная печь представляет собой нагревательную установку, работающую по принципу трансформатора с разомкнутым сердечником, первичной обмоткой которого является индуктор, а вторичной – поверхностные слои нагреваемой заготовки. При действии переменного электромагнитного поля, создаваемого индуктором, в поверхностных слоях слитков, находящихся в этом поле, индуцируются электрические токи, которые разогревают эти слои заготовки. Передача тепла от поверхностных слоев слитка и его глубинным объемом осуществляется теплопроводностью.

Для этого метода нагрева характерно наличие температурного перепада по сечению слитка, пропорционально скорости нагрева, то есть мощности, приходящейся на единицу поверхности слитка.

Конструктивно индуктор, состоящий из трех однофазных индукторов, представляет собой трубу, в которую с одного конца загружаются не нагретые слитки, а с другого конца выгружаются нагретые слитки. Продвижение слитков через индуктор производится с помощью толкателя. За один проход толкателя одновременно происходит загрузка одного слитка в индуктор, продвижение всех слитков, находящихся в индукторе, на длину одного слитка и выгрузка из индуктора одного нагретого слитка. Нагрев слитков в индукторе до заданной температуры происходит постепенно по мере продвижения их по индуктору.

Для постоянного контроля температуры слитка, находящегося на выходе из индуктора, печь снабжена торцевой термопарой, которая своими электродами постоянно уперта в торец слитка и автоматически отводится в сторону специальным механизмом на период выгрузки слитка из индуктора. Кроме контроля температуры термопара выполняет функцию датчика, по сигналу которого производится включение и отключение индуктора от сети. При нагреве слитка, находящегося на выходе из индуктора, до заданной температуры термопара дает сигнал на отключение индуктора, то есть прекращение нагрева, при охлаждении слитка на 8–15о С ниже заданной – на включение индуктора, то есть на возобновление нагрева.

Для нагрева слитка каждого размера до заданной температуры необходимо определенное время нахождения его в индукторе. Поэтому в зависимости от темпа работы пресса и возможности печи, возможны следующие варианты работы пресса и печи:

– пресс закончил предыдущий цикл прессования, готов принять новый слиток, печь готова выдать очередной, нагретый до заданной температуры слиток. Пресс и печь работают синхронно;

– пресс готов принять новый слиток, печь не готова выдать очередной слиток, то есть его температура не достигла заданной. Пресс и печь работают не синхронно, темп работы пресса превышает темп работы печи;

– пресс не готов принять новый слиток, печь готова выдать очередной, нагретый до заданной температуры слиток. Пресс и печь работают не синхронно, темп работы пресса отстает от темпа работы печи.

Печь может работать в автоматическом режиме. В этом случае загрузка слитков в печь, их нагрев и выгрузка нагретых слитков из печи осуществляется автоматически по команде аппаратчика с пульта управления прессом. При необходимости указанная команда может быть подана с пульта управления печью.

Мощность индуктора отрегулирована таким образом, чтобы при нагреве слитков любого размера из любого высоколегированного сплава перепад температуры по поперечному сечению слитка не превышал 40о С.

Нагретый до заданной температуры слиток следует выгружать из индукционной печи не раньше, чем за 2 минуты до задачи его в контейнер.

.