| Похожие рефераты | Скачать .docx |

Реферат: Вагоно-ремонтный завод в Стерлитамаке

Содержане

1 История предприятия 1.2 Продукция, выпускаемая предприятием, ее значение 1.3 Изучение производства 1.3.1 Структура предприятия 1.3.2 Характеристика основных, вспомогательных и обслуживающих цехов предприятия 1.3.3 Функции отделов, их взаимосвязь друг с другом и цехами 1.3.4 Структура управлення предприятием 1.3.5 Функции отделов (ОГК, ОГТ, ОГМ - подробно) 1.3.6 Служебные обязанности начальника цеха, старшего мастера производственного участка цеха, технолога, контролера 1.4 Изучение основных технологических процессов на рабочих местах практики 1.4.1 Виды технологических процессов, применяемых в цехе 1.4.2 Паспортные данные и технические характеристики станков 1.4.3 Технологическая оснастка, используемая на участке 2 Выполнение индивидуального задания – СС20220.40.052 2.1 Подобрать детали из числа деталей изготавливаемых в цехе 2.2 Выполнить чертеж детали 2.3 Выполнить описание детали 2.4 Определить способ получения заготовки 2.5 Разработать маршрутную карту обработки детали и заполнить маршрутную карту ГОСТ 1118-82, л.2, 1а 2.6 Подобрать и описать применяемый инструмент и оборудование для обработки детали 2.7 Назначить режимы резания и определить нормы времени 2.8 Оформить 2 операционные карты |

![]() 1. История предприятия.

1. История предприятия.

В стране есть подобные заводы, однако наш – единственный в Урало-Поволжском регионе. Но главное, загруженность вагоноремонтных депо МПС не позволяет пропускать через них дополнительно приписной и собственный подвижной парк вагонов предприятий-собственников.

Все это и поставило в повестку дня вопрос об использовании освободившихся мощностей Стерлитамакского Машзавода для ремонта собственных вагонов предприятий Башкортостана.

Официальное открытие нового завода состоялось 2 мая 2001 года, хотя датой его рождения считается 12 декабря 1997 года – именно в этот день было подписано постановление главы администрации города Стерлитамака о государственной регистрации Закрытого акционерного общества «Вагоноремонтный завод».

А потом шли реконструктивно-ремонтные работы, строились железнодорожные ветки, монтировалось специальное оборудование.

О том, какое значение придает государство новому заводу, говорит и тот факт, что на его открытии присутствовали Президент Башкортостана М.Г.Рахимов, Глава администрации Стерлитамака С.Г.Ахметов, Начальник Башкирского отделения Куйбышевской железной дороги и руководители многих крупных промышленных предприятий республики.

Важно и то, что нашему заводу дано право производить деповской и капитальный ремонт вагонов с присвоением собственного клейма – своеобразного гаранта качества выполненных работ.

Завод оснащен современным оборудованием, в том числе средствами измерения и деффектоскопирования. Имеется необходимое металлорежущее, сварное, кузнечно-прессовое оборудование, мостовые краны грузоподъемностью 5, 10, 16, 20 тонн и другие механизмы. На заводе внедрен поточно-конвейрный метод ремонта вагонов, тележек и специализированные участки по ремонту деталей и узлов вагонов. Колесно-роликовый участок и участок по ремонту тормозного оборудования оснащен приборами с автоматической регистрацией проверяемых параметров.

Окончательная же приемка отремонтированных узлов и тормозного оборудования производится по программам с применением компьютеров. Именно машина, а не человек выбирает какую деталь установить. Все это гарантирует качество ремонта.

Большое внимание на заводе уделяется подбору кадров специалистов, заключаются договоры с учебными заведениями. Десять человек уже поступили и успешно учатся в Уфимском филиале Самарской академии путей сообщения.

В настоящее время завод работает в три смены. Если на начало пуска завода в мае 2001г. число работающих составляло 200 человек, то сегодня на заводе трудится 740 человек, а к началу 2005 года количество работающих дойдет до 1100 человек. Объем в ремонта 2004 году доведен до 450 вагонов в месяц.

Среди главных заказчиков Стерлитамакского Вагоноремонтного завода - «Газпром», который считает завод базовым предприятием по ремонту вагонов. Стоит посмотреть на отремонтированные вагоны – хоть географию страны изучай! Благодаря сотрудничеству со Стерлитамаковцами «Газпрому» удалось сэкономить миллионы рублей за счет снижения железнодорожного тарифа. Аналогичная ситуация и с республиканскими предприятиями, которые до появления Стерлитамакского завода ремонтировали вагоны далеко за пределами Башкортостана. Ускорилась и оборачиваемость вагонов, что дало возможность обходиться без дополнительного пополнения вагонного парка. От конкурентов Стерлитамакских вагоноремонтников выгодно отличают качество работы и короткие сроки исполнения заказа.

Одновременно на заводе продолжается работа по совершенствованию технологии ремонта, автоматизации учета и управления производством, приобретается оборудование для создания новых цехов и участков. Так в июле 2004г. в торжественной обстановке президент республики Башкортостан М.Г.Рахимов и глава администрации города С.Г.Ахметов открыли цех по ремонту колесных пар со сменой элементов, оснащенный современным технолгическим оборудованием, с применением компьютеров. В настоящее время объем ремонта в данном цехе составляет 1500 КП в месяц.

До конца 2004 года будет освоено еще 15 тысяч квадратных метров производственных площадей по ремонту восьмиосных вагонов и капитально-востановительному ремонту вагонов.

Коллектив ЗАО «Вагоноремонтный завод » в отраслевом экономическом соревновании занимает первые места. И не случайно, в месяц здесь выполняют объем работ на 65 млн. рублей. И на протяжении всех лет завод работает стабильно. На заводе вовремя выплачивается зарплата, нет за должности в бюджет

Такая стабильность вызывает доверие у заказчиков. Кроме того вагоноремонтники активно помогают и городским структурам, оказывая спонсорскую помощь.

Появление нового стабильно работающего предприятия лишний раз доказывает, что успешно хозяйствовать можно и в современных непростых условиях.

1.2 Продукция, выпускаемая предприятием, её значение

СВРЗ квалифицируется в основном на ремонте вагонов и ходовой части вагонов. Также завод выпускает колесные пары для вагонов. На заводе имеются цеха на пример ЦРКП (цех по ремонту колёсных пар), КТЦ, покрасочный цех, механический цех, цех по ремонту ходовой части вагона, цех по ремонту вагонов. ЦРКП в это цеху выпускают колесные пары, они служат именно для продажи. В КТЦ занимаются тоже колесные пары, но у них другие цели. Они идут не на продажу, а служат для ремонта на заводе в цехе по ремонту ходовой части. В механическом цеху работа разнообразная и выпускаемой продукции много и она очень разнообразна. Она служит для ремонта станков, приспособлений. Покрасочный цех служит для покраски и обновления номеров записей на вагоне. Цех по ремонту ходовой части вагона служит для проверки и исправления неполадок в ходовой части вагона. Цех по ремонту вагонов служит для ремонта различных типов вагонов цистерн, а также для вагонов служащих для перевозки сыпучих и других материалов. Значение этой продукции выпуск вагонов и запчастей к ним.

1.3 . Изучение производства

1.3.1. Производственная структура предприятия

Структура управления производственными объединениями создаётся на основе системного подхода, так как производственные объединения, особенно в машиностроении, имеют высокий уровень концентрации, специализации и научно – технического оснащения производства, органически взаимосвязывают технику производства и технику управления, комплексно решают производственно – технические и социально – экономические задачи.

Управление современным машиностроительным предприятием является сложным процессом. На каждом предприятии создаётся аппарат управления, структура которого зависит от многих факторов и прежде всего от характера и объёма выпускаемой продукции, степени специализации и кооперирования производственной структуры предприятия.

Для решения конкретных вопросов планирования и управления предприятием создаётся ряд отделов и подразделений аппарата управления заводом.

Всей производственно – хозяйственной деятельностью машиностроительного предприятия руководит директор. Он является доверенным лицом государства и обязан организовать наиболее эффективную работу коллектива предприятия по выполнению государственных плановых заданий.

Для выработки коллективных решений по важнейшим техническим, организационным и экономическим вопросам при директоре на крупных машиностроительных предприятиях создаются технико –экономические советы.

Первым заместителем директора предприятия является главный инженер. Он отвечает за технику производства, техническую политику предприятия, внедрение научно – технических достижений и передового опыта лучших предприятий. В подчинении главного инженера находятся следующие отделы и бюро: главного конструктора, на который возлагаются разработка новых и совершенствование действующих конструкций машин и механизмов; главного технолога и главного металлурга, разрабатывающие и внедряющие в производство прогрессивные технологические процессы и передовые методы производства в своей области; главного механика, руководящим всем комплексом работ по обеспечению бесперебойной и технически грамотной эксплуатации оборудования, его ремонту, модернизации и т.п.; главного энергетика, обеспечивающие нужды производства всеми видами энергии; механизации и автоматизации производственных процессов; инструментальный, обеспечивающий нужды производства всеми видами технологической оснастки; техники безопасности, разрабатывающий и внедряющий мероприятия по улучшению условий труда, охране труда и технике безопасности; нормализации и стандартизации; технической информации, рационализации и изобретательства.

Для решения конкретных технико – экономических вопросов в крупном цехе создаются: планово – экономическое бюро (ПЭБ), техническое бюро, занимающееся совершенствованием технологических процессов производства, оказанием помощи участкам при освоении технологических процессов и контролем за соблюдением дисциплины; производственно – диспетчерское бюро (ПДБ), осуществляющее оперативно – производственное планирование и управление производственным процессом; бюро труда и заработной платы, выполняющее функции организации труда и учёта его производительности; группа механика цеха, обеспечивающая уход за оборудованием и его ремонт и осуществляющая надзор за правильной эксплуатации оборудования.

1.3.2 Характеристика основных, вспомогательных цехов

предприятия

Под производственной структурой цеха понимается совокупность его производственных участков, вспомогательных и обслуживающих служб и формы их взаимосвязи. Производственная структура цехов различна, она зависит от ряда факторов, прежде всего от характера выполняемых технологических процессов, протекающих в цехе, а также от типа производства.

При предметной организации участков за ними закрепляется изготовлении определённой номенклатуры объектов производства, на участке выполняются различные операции технологического процесса, поэтому состав его оборудования неоднороден.

Особенно эффективна организация предметных участков с замкнутым циклом. При создании предметно – замкнутых участков за участками закрепляются детали или сборочные единицы, сходные по конструкции и методам изготовления, что даёт возможность лучше размещать и использовать оборудование.

На предприятиях единичного и мелкосерийного производства чаще всего участки организуются по технологическому принципу, а на предприятиях массового и крупносерийного производства – по предметному.

Небольшие предприятия с числом рабочих до 1000 человек имеют безцеховою структуру, при которой цех как звено управления производством упраздняется.

Производственные участки, возглавляемые мастерами подчиняются непосредственно директору предприятия. Вопросы планирования, материально – технического снабжения, подготовки производства, учёта для каждого участка решаются соответствующими отделами заводоуправления. Повышается роль мастера как непосредственного руководителя производства. Безцеховая структура приводит к сокращению аппарата управления, приближённого к производству, повышению технико – экономических показателей работы предприятия.

На ЗАО «ВРЗ» в механосборочном цехе, на механическом участке где я прохожу практику имеет место предметная структура, так как на этом участке полностью изготавливают отдельные детали и узлы.

Для организации ремонтов и технического обслуживания оборудования на заводе создают отдел главного механика (ОГМ).

В состав ОГМ входят следующие группы:

- конструкторская;

- плановая;

- группа технического надзора;

- группа подъёмно-транспортного оборудования.

Главному механику подчиняется ремонтно-механический цех и ремонтные участки в основных узлах.

Для того чтобы эффективно организовать работу ремонтного хозяйства на предприятии применяют систему планового предупредительного ремонта.

(ППР) - это комплекс мероприятий по техническому обслуживанию и ремонту оборудования, которые имеют плановый и предупредительный характер.

Содержание системы ППР:

- межремонтное обслуживание: промывка, проверка на точность, смена масла, осмотры;

- ремонты: текущий (малый и средний), капитальный.

Планирование ремонтных работ осуществляется на основе действующих нормативов системы ППР и заключается в составлении единого плана графика ремонта оборудования во всех цехах предприятия. [2, с. 250]

Важнейшей задачей каждого предприятия является борьба за экономию электроэнергии. Экономия силовой электроэнергии обеспечивается за счет полного использования мощности электродвигателей, сокращения холостых ходов при работе станков, устранениячастых остановок и пусков станка, а также за счет ликвидации мелкихэлектросиловых установок.

На ЗАО «ВРЗ» потребляют энергию в следующих видах:

- силовая - для приведения в действие приводов некоторых вводов оборудования;

- нагревательная - для термической обработки, сушки, мойки, отопления, горячего водоснабжения;

- осветительная - для освещения производственных и вспомогательных помещений.

Для экономии световой электроэнергии необходимо шире использовать местное освещение и иметь общее освещение в размере, необходимом для обеспечения нормальных условий работы. Задачами электроэнергетического хозяйства в цехе является организации планово-предупредительного ремонта электрооборудования, обеспечение правильной его эксплуатации и экономия электроэнергии и топлива.

Задачи транспортного хозяйства:

- организация внутризаводских перевозок в оптимальном режиме;

- замена устаревшего изношенного транспорта;

- организация тех. надзора за эксплуатацией транспортных средств;

- разработка и внедрение передовых методов перевозок груза.

Выбор транспортного средства в цехе зависит от следующих факторов:

- тип производства;

- вес и габариты изделия;

- вида движения предмета труда в производстве;

- грузооборота за сутки;

- грузоподъемности транспортного цеха.

Внутризаводской транспорт подразделяется на межцеховой и внутрицеховой. На ЗАО «ВРЗ» межцеховым транспортом являются автокары, а внутрицеховым транспортом являются мостовые краны, кран-балки, ручные тележки и приемные столики.

Правильная организация складского хозяйства - один из факторов улучшения материально-технического снабжения предприятия. Склады служат для приемки, хранения, учета и выдачи сырья, материалов, полуфабрикатов, оснастки и топлива. Материалы, полуфабрикаты и оснастка поступают на снабженческие склады предприятия, откуда их получают соответствующие потребители - цехи и службы.

Складская система ЗАО «ВРЗ» - комбинированная, так как предусматривает наличие центрального цехового склада и складов на производственных участках.

Цель создания и функционирования складской системы заключается в том, чтобы принимать с транспортной системы грузопоток с одними параметрами, перерабатывать и выдавать его опять на транспортную систему с другими параметрами и выполнять это преобразование с минимальными приведенными затратами с условием обеспечения сохранения качества.

Транспортное и складское хозяйства относятся к обслуживающим хозяйствам, так как ничего не производят, а только помогают основным цехам.

1.3.3 Функции отделов, их взаимосвязь друг с другом и цехами

Функции производственно технического отдела:

1. Осуществлять контроль и руководство производством предприятия. Осуществляет непрерывное оперативно-каледарное планирование в объеме принятого учреждением и утвержденным Управлением плана по выпуску продукции в номенклатуре и оказанию услуг.

2. Проводит в соответствие с принятыми решениями размещение заказов на предприятии. Ведет не прерывный оперативный учет выполнения производственных заданий и сброс текущей информации по каждому производственному цеху и предприятию в целом.

3. Обеспечивает выполнение производственных заданий, мероприятий целевых федеральных и республиканских программ в части, касающейся развития и укрепления производственной базы предприятия.

4. Организует работу по укреплению собственной производственной базы учреждения, развитие сотрудничество с предприятиями, организациями любых организационно-правовых форм и налаживанию индивидуально-трудовой деятельности спецконтингента.

5. Обеспечивает выполнение в срок размещенных заказов на определенный вид продукции, работ и услуг для удовлетворение государственных и внутриведомственных нужд.

Производственно технический отдел взаимодействует с экономическим отделом по вопросам составления плановых заданий, калькуляций, нормирования рабочего времени.

Функции экономического отдела:

1. Принимает участие в разработке прогнозов производственно-хозяйственной деятельности предприятия.

2. Участвует в разработке и составление смет, калькуляции, проектов цен на продукцию, выпускаемую предприятием.

3 Ежемесячно разрабатывает хозрасчетный план по участку товара народного потребления и составляет хозрасчетный отчет по этому участку.

4. Осуществляет комплексный анализ хозяйственной деятельности участка ТНП и участков на основного вида деятельности (автотранспорта, пилорамы, подсобного хозяйства, жилищно-коммунального хозяйства).

5. Готовит по этим участкам необходимый материал для рассмотрения их на балансовой комиссии предприятия.

6. Обеспечивает качественную подготовку и своевременное представление расчетов выпуска продукции в соответствие с плановыми калькуляционными статьями затрат.

7. Контролирует и оказывает помощь подразделениям предприятия по правильному применению указаний и инструкции по составлению отчетности по производству и себестоимости.

1.3.4 Структура управления предприятием

Структура управления предприятиями создается на основе системного подхода, так как производственные объединения, особенно в машиностроении, имеют высокий уровень концентрации, специализации и

научно-технического оснащения производства, органически взаимоувязывают технику производства и технику управления, комплексно решают производственно-технические и социально-экономические задачи. [2, c. 104]

Существуют три вида структуры управления предприятием:

- линейная;

- функциональная;

- смешанная.

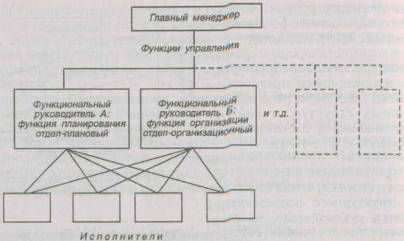

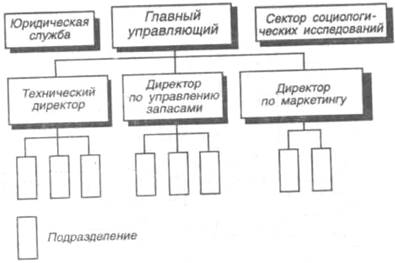

Линейная организационная структура (рисунок 1) управления характеризуется тем, что во главе каждого структурного подразделения руководитель, наделенный всеми полномочиями, осуществляющий единоличное руководство подчиненными ему работниками и сосредоточивающий в своих руках все функции управления.

Рисунок 1 - Схема линейной организационной структуры управления

При линейном управлении каждое подразделение и каждый подчиненный имеет одного руководителя, который отвечает за все виды работ, разрабатывает и принимает решения, и через которого проходят все команды управления. В этом случае управленческие звенья несут ответственность за результаты всей деятельности управляемых объектов. В данном случае действует принцип единоначалия, суть которого состоит в том, что подчиненные выполняют распоряжения только непосредственного начальника. Вышестоящий начальник не имеет права отдавать распоряжения каким-либо исполнителям, минуя непосредственного начальника. Такая структура управления эффективна в небольших предприятиях на низшем уровне управления.

В линейной структуре система управления предприятием строится по производственному признаку с учетом степени концентрации производства, технологических особенностей, номенклатуры выпускаемой продукции. Она отличается определенностью управленческих команд, но недостаточно гибка, так как каждый руководитель, обладая всей полнотой власти, имеет небольшие возможности решения функциональных проблем, требующих специальных знаний.

Функциональная организационная структура управления представлена в соответствие с рисунком 2. Функциональное управление осуществляется совокупностью подразделений, специализированных на выполнении конкретных видов работ, необходимых для принятия решений в системе линейного управления. На предприятии специалисты одного профиля объединяются в специализированные структурные подразделения, например, отдел маркетинга, технологический отдел, конструкторский отдел и т. п. Таким образом, общая задача управления предприятием делится, начиная со среднего уровня по функциональному критерию. Функциональное управление существует наряду с линейным, что создает двойное подчинение для исполнителей.

Рисунок 2 - Схема функциональной организационной структуры управлния

Как видно из рисунка 2, вместо универсальных конструкторов, появляется штат специалистов, имеющий высокую компетенцию в своей области и отвечающих за определенное направление. Такая функциональная специализация аппарата управления значительно повышает результативность деятельности предприятия.

Смешанная структура управления представлена в соответствие с рисунком 3. При такой структуре всю полноту власти берет на себя линейный руководитель. Ему при разработке конкретных вопросов и подготовке соответствующих решений помогает специальный аппарат, состоящий из ункциональных подразделений. В данном случае функциональные подразделения находятся в подчинении главного линейного руководителя.

Рисунок 3 - Схема смешанной организационной структуры управления

На ЗАО «ВРЗ» в инструментальном цеху имеет место смешанная структура управления, т.к. всю полноту управления цехом берет на себя начальник. Ему при разработке конкретных вопросов и подготовке соответствующих решений помогают: мастер инструментального участка и мастер механического участка, которые в свою очередь осуществляют единоличное руководство подчиненными работниками и сосредотачивают в своих руках все функции управления.

1.3.5 Функции отделов (ОГК, ОГТ, ОГМ - подробно)

Функции отдела главного конструктора:

- создание новых и модернизация конструкций изделий (комплексов, машин, аппаратов, приборов, механизмов) действующего производства;

- обеспечение высокого технического уровня конструкций изделий, их конкуренто- и патентоспособности, соответствия современным достижениям науки и техники, требованиям технической эстетики и наиболее экономичной технологии производства;

- освоение в производстве перспективных конструкторских разработок, новейших материалов;

- разработка проектов новых опытных и промышленных установок, нестандартного оборудования и приспособлений в связи с реконструкцией объектов, автоматизацией производства и механизацией трудоемких процессов;

- проведение работ по повышению уровня унификации, стандартизации и сертификации разрабатываемых конструкций изделий.

- обеспечение соответствия новых и модернизированных конструкций техническим заданиям, стандартам, требованиям рациональной организации и охраны труда, нормам техники безопасности;

- подготовка технико-экономических обоснований эффективности новых конструкторских разработок, их преимуществ по сравнению с ранее изготовлявшимися;

- разработка и внедрение перспективных и текущих планов внедрения и освоения новой техники;

- конструкторская подготовка производства;

- проведение исследовательских и опытно-конструкторских работ;

- своевременное составление, согласование и утверждение чертежей и другой технической документации, разработанной отделом;

- совместно с заказчиками разработка технических заданий на проектирование;

- обеспечение защиты и согласование в установленном порядке разработанных эскизных, технических и рабочих проектов;

- разработка и проведение мероприятий по сокращению сроков освоения новой техники, стоимости и цикла конструкторской подготовки производства;

- организация изготовления опытных образцов, их экспериментальной проверки, отработки установочных партий и выпуска первых промышленных образцов;

- разработка конструкторских решений по повышению качества и надежности изделий, уровня их технологичности, экологичности, сниженияих себестоимости, трудоемкости и материалоемкости;

- участие в монтаже, испытаниях, наладке и пуске новых конструкций изделий;

- осуществление авторского надзора за изготовлением изделий и их эксплуатацией;

- представление на утверждение изменений, вносимых в техническую документацию по конструкторской подготовке производства;

- работа по аттестации изделий по категориям качества;

- разработка предложений по реконструкции, техническому перевооружению, интенсификации производства, повышению его эффективности;

- конструкторская разработка принятых к внедрению рационализаторских предложений и изобретений;

- рассмотрение и подготовка заключений на наиболее сложные рационализаторские предложения, а также подготовка заключений на проекты стандартов и другую конструкторскую документацию, поступающую на предприятие от сторонних организаций;

- организация консультаций по решению отдельных технических вопросов.

Взаимоотношения с другими отделами

С бухгалтерией

Получает данные по учету затрат, акты на списание оборудования с баланса, информацию о наличии основных и оборотных средств в сопоставлении с нормативом.

Представляет извещения о выполнении заказов, акты на списание оборудования с баланса, акты на передачу или продажу оборудования другим организациям.

С производственным цехом

Получает выполнение заказов на изготовление заготовок и крепежа для ремонтных нужд, оперативные указания по вопросам очередности ремонта оборудования.

Представляет график ППР на согласование заявки на заготовки и крепежные детали для ремонтных нужд, план ввода в действие нового оборудования.

С электрослужбой получает:

Получает обеспечение ремонта всего установленного на предприятии электрооборудования, выполнение заявок по подключению вновь устанавливаемого и перестанавливаемого оборудования, график ППР электрооборудования.

Представляет заявки на ремонт электрооборудования, заявки на разработку электросхем, график ППР.

С планово-экономическим отделом.

Получает задание по снижению себестоимости товарной продукции.

Представляет план ремонта оборудования на квартал, год и на перспективу, месячные отчеты о выполнении планово-предупредительного ремонта оборудования, отчеты о выполнении задания по снижению себестоимости товарной продукции.

С отделом кадров

Получает копии приказов по вопросам трудовой дисциплины, изменению правил внутреннего трудового распорядка, текущие и перспективные планы и приказы об организации курсов подготовки и повышения квалификации.

Предоставляет сводку о явках на работу подчиненного инженерно-технического персонала, опозданиях и неявках с указанием их причин, нарушениях трудовой дисциплины, материалы на поощрение, заявки на подготовку и повышение квалификации кадров.

Функции отдела главного технолога:

- организация и ведение технологической подготовки производства основной продукции предприятия;

- разработка и внедрение технически и экономически обоснованных

норм расхода сырья и материалов;

- проектирование специальной оснастки, режущего и мерительного

инструмента;

- организация и контроль за соблюдением технологической дисциплины;

- разработка и внедрение технически обоснованной трудоёмкости изготовления деталей;

- анализ технологичности конструкций;

- разработка планов ТПП;

- внедрение передовой технологии;

- разработка маршрутов прохождения деталей и узлов продукции по цехам предприятия;

- разработка и отладка управляющих программ для обработки деталей на станках с ЧПУ;

- участие в проведении контроля оборудования на технологическую точность;

- расчёт технически обоснованных норм времени по видам работ и внедрение их в производство;

- контроль за выполнением норм времени;

- контроль за внедрением и соблюдением утверждённых норм расхода материалов в цехах предприятия и в производственных подразделениях и принятие мер по экономии материальных ресурсов цехами и подразделениями предприятия.

Для выполнения функций и реализации прав отдел главного технолога взаимодействует:

С отделом главного конструктора по вопросам:

- получения чертежей изделий;

- предоставления технологической документации.

С отделом контроля качества по вопросам:

- получения сведений о выпускаемой продукции;

- предоставления технологических процессов на согласование

операции контроля качества.

С цехами основного производства:

- получения заявок на автоматизацию и механизацию производства;

- предоставления извещений об изменениях технологии производства.

С отделом охраны труда:

- получения информации о нормативах и стандартах трудового законодательства;

- предоставления информация о соблюдении законодательства об охране труда.

С отделом организации и оплаты труда:

- получения утвержденного штатного расписания;

- предоставления предложений по формированию штатного расписания.

Функции отдела главного механика:

- разработка на основе положения о планово-предупредительном ремонте годовых, квартальных и месячных планов и графиков всех видов ремонта оборудования, сооружений. Учет выполнения планов и графиков ремонта, контроль за качеством ремонта;

- участие в составлении и проверке дефектно-сметной ведомости на ремонтируемое оборудование;

- разработка и внедрение мероприятий по предупреждению аварий, поломок и повышенного износа оборудования;

- составление технических заданий конструкторско-технологическому бюро на разработку или подбор чертежей сменных деталей;

- внедрение в практику ремонта прогрессивной технологии, высокоэффективных ремонтных приспособлений, механизация трудоемких процессов;

- обеспечение правильного и экономного расходования денежных

средств и материалов, предназначенных на ремонт оборудования;

- разработка подразделениям норм расхода на основные и вспомогательные материалы и комплектующие изделия для ремонта и технологического обслуживания оборудования;

- подготовка заявок соответствующим службам завода на материалы и комплектующие изделия для ремонта и обслуживания технологического оборудования;

- участие в заполнении или корректировке производственно-технического паспорта завода. Разработка технического паспорта службы главного механика;

- контроль за правильностью хранения запасных (сменных) частей оборудования на складах;

- введение паспортного хозяйства на технологическое и грузоподъемное оборудование;

- контроль за правильностью использования и загрузки ремонтных цехов и служб цеховых механизмов;

- контроль за правильной организацией «смазочного хозяйства», применением масел для смазки механизмов и оборудования;

- обеспечение работ по модернизации оборудования;

- учет наличия и движения оборудования, числящегося на балансе основной деятельности;

- контроль за систематической проверкой с предъявлением Гостехнадзору грузоподъемных средств;

- организация обмена опытом по эксплуатации и ремонту технологического и подъемно-транспортного оборудования;

- обеспечение внедрения достижений новой техники и передовых методов работы в области ремонта и эксплуатации технологического и подъемно-транспортного оборудования;

- представление заключений по рационализаторским предложениям и

изобретениям и обеспечение внедрения принятых предложений;

- обобщение и распространение передового опыта работы

новаторов производства и оказание всемерной помощи рационализаторам и изобретателям.

Отдел главного механика взаимодействует:

С отделом главного конструктора:

- получения чертежей изделий; спецификаций деталей;

- предоставления технологической документации.

С отделом главного технолога:

- получения плана размещения оборудования;

- предоставления паспортов на применяемое оборудование.

С отделом стандартизации:

- получения стандартов; инструкций;

- предоставления документации по обслуживанию и ремонту оборудования.

С отделом контроля качества:

- получения консультаций по улучшению качества продукции;

- предоставления необходимых средств контроля.

1.3.6 Служебные обязанности начальника цеха, старшего мастера

производственного участка цеха, технолога, контролера

Технолог:

- организует подготовку производств цеха на выполнение плановых заданий и других видов работ в указанные сроки, обеспечивает бесперебойное поступление на производственные участки материалов, инструмента, оснастки в сроки, обеспечивает безопасное ведение технологического процесса;

- организует бесперебойную работу и правильную эксплуатацию всего оборудования цеха, его ремонт по графикам ППР;

- дает заявки и требует их выполнения на все виды транспорта в цехе;

- руководит работой склада, контролирует соблюдение установленного порядка в кладовых и складах цеха, обеспечивает проведение работ по их содержанию и ремонту;

- участвует в разработке плана организационно-технических мероприятий по цеху, организуя сбор предложений по вопросам улучшения подготовки производства и контролирует выполнение предусмотренных планов организационно-технических мероприятий по улучшению подготовки производств;

- организует составление заявок на потребные цеху, инструменты, оснастку и др.;

- разрабатывает графики на изготовление для цеха оснастки, приспособлений, инструментов, оборудования рабочих мест, представляет эти графики на утверждение и следит за их исполнением;

- организует и решает вопросы подготовки необходимых в производственном процессе материальных и технических средств, обеспечивающих бесперебойную работу участков цеха, организует и контролирует работу служб и отдельных исполнителей, организует работу по экономному расходованию материалов, топлива, электроэнергии, бережному отношению к оборудованию, инструменту, снижению услуг и др. цехов, контролирует внедрение мероприятий, направленных на снижение цеховых расходов;

- обеспечивает исправное состояние и безопасную эксплуатацию оборудованию, инструмента и приспособлений, грузоподъемных механизмов и транспортных средств, предохранительных и ограждающих устройств, правил и норм охраны труда;

- организует своевременную переаттестацию крановщиков и стропальщиков;

- контролирует обеспеченность цеха валочными приспособлениями, их соответствие требованиям техники безопасности;

- разрабатывает мероприятия по противопожарной безопасности в цехе, проводит организационную работу по развитию общественных форм участия работающих в цехе в противопожарных мероприятиях;

- организует разработку технологических процессов на изготавливаемую продукцию;

- анализирует и совершенствует технологические процессы с целью повышения производительности труда в производстве, снижение трудоемкости изготовления продукции и ее себестоимости, экономии материалов, повышение качества продукции;

- систематически проводят контроль за качеством продукции в процессе ее изготовления, правильную эксплуатацию оборудования. Не допускает предъявления недоброкачественной продукции на контроль ОТК;

- обеспечивает проверку качества поступающего в цех сырья и материалов, полуфабрикатов, деталей, наличие документов, подтверждающих качество, руководствуясь ГОСТами, ТУ, чертежами, договорными условиями;

- контролирует график проверки на точность производственного оборудования оснастки, техническое состояние контрольно-измерительных средств, наличие их на рабочих местах и своевременное представление для государственной поверки в метрологическую службу предприятия;

- обеспечивает контроль за хранением годной продукции;

- занимается вопросами тех обучения в целях повышения квалификации рабочих;

- занимается подготовкой кадров;

- участвует в разработке теоретически обоснованных норм времени, рассчитывает технические нормы сырья, материалов, инструментов, технологического топлива, энергии;

- обеспечивает разработку технологической документации, инструкций,

своевременно вносит в них изменения, предварительно согласовав их с основными службами;

- обеспечивает представление технических отчетов в установленные сроки;

- обеспечивает своевременную подготовку к выпуску новых видов продукции.

Старший мастер:

- обеспечивает организацию работ и рабочих мест, состояние проходов, проездов, оборудования, инструмента и приспособлений, ограждающих, экранирующих и блокировочных устройств в соответствии с правилами, нормами техники безопасности и производственной санитарии. Обеспечивает выполнение работ в строгом соответствии с технологическими инструкциями, регламентами, инструкциями по охране труда;

- осуществляет контроль за наличием, исправным состоянием и правильность применения рабочими средств индивидуальной - защиты и предохранительных приспособлений.

- обеспечивает строгое соблюдение параметров технологического процесса в соответствии с документацией. Осуществляет контроль за соблюдением рабочими технологической дисциплины, трудового законодательства, правил внутреннего трудового распорядка, инструкций по охране труда;

- обеспечивает наличие и надлежащее состояние на рабочих местах и участках инструкций, плакатов по охране труда, знаков безопасности;

- участвует в 1 ступени трехступенчатого контроля;

- своевременно и качественно проводит первичный на рабочем месте, повторный, внеплановый и целевой инструктаж по охране труда и оформляет их в установленном порядке. Не допускает к работе лиц, не прошедших проверку знаний инструктажа и не овладевших безопасными приемами работы;

- не допускает к самостоятельной работе несовершеннолетних и учеников без закреплении их за наставниками;

- ежедневно осуществляет на участке в начале работы смены проведение

первой ступени контроля с записью в журнале, проверяет состояние охраны труда на рабочих местах, исправность оборудования, средств защиты блокировок и сигнализации, наличие у работающих исправных средств индивидуальной защиты (СИЗ);

- знакомиться с режимами ведения технологических процессов, записями в журналах, распоряжениями и указаниями начальника цеха. Устраняет недостатки, обнаруженные при проведении первой ступени контроля и недостатки, которые не были устранены в предыдущей смене;

- при обнаружении недостатков, которые не могут быть устранены до начала работы смены, докладывает зам. начальнику цеха или начальнику цеха которые принимают решение о дальнейшем ведении работ;

- отстраняет от работы лиц, систематически нарушающих правила охраны труда нарушителей технологической дисциплины, а также лиц находящихся в нетрезвом состоянии. Дает в необходимых случаях представление о наложении взысканий на нарушителей;

- контролирует и обеспечивает соблюдение норм загрузки металла, на рабочем месте в зависимости количества по заданию;

- при несчастном случае организует оказание первой помощи пострадавшему, немедленно извещает о происшедшем несчастном случае начальника цеха и проводит другие мероприятия, согласно положению о расследовании и учете несчастных случаев на производстве;

- осуществляет контроль за выполнением мер безопасности на основании стандарта предприятия. «Порядок организации работ повышенной опасности и безопасного проведения газоопасных работ»;

- контролирует наличие у работающих удостоверений на право производства работ на оборудовании, подконтрольном Госгортехнадзору, где по правилам требуется выдача удостоверений;

- осуществляет проведение особо опасных работ при наличии наряда - допуска в соответствии с требованиями безопасности, указанными в нем согласно СТП 7508405-82-2000;

- проводит профилактическо-воспитательную работу с производственным персоналом, по вопросам охраны условии безопасности труда.;

- обеспечивает наличие и содержание средств пожарозащиты в соответствии с установленными нормами и правилами;

- принимает незамедлительные меры по ликвидации аварийной ситуации или аварии в соответствии с планом ликвидации аварий;

- ведет табельный учет;

- в целях предупреждения брака осуществляет контроль за качеством продукции в процессе ее изготовления;

- участвует в проведении проверок соблюдения трудовой и технологической дисциплины;

- своевременно представляет к освидетельствованию и испытанию оборудование, работающее под давлением, грузоподъемные механизмы согласно утвержденным графиком ведомственной проверки и требований правил эксплуатации;

- своевременно проводит испытания приспособлений, монтажных поясов, лестниц, подмостков, строп, разрабатывает графики этих проверок;

- обеспечивает правильное и экономное расходование материалов, сырья, энергоресурсов, анализирует все случаи нерационального его использования с детальным разбором на оперативных сборах коллектива смен.

Контролер:

- дает подчиненным ему сотрудникам поручения, задания по кругу вопросов, входящих в его функциональные обязанности;

- контролирует выполнение производственных заданий, своевременное выполнение отдельных поручений подчиненными ему сотрудниками;

- запрашивает и получает необходимые материалы и документы, относящиеся к вопросам своей деятельности и деятельности подчиненных ему сотрудников;

- выносит на рассмотрения руководителя предложения о поощрении отличившихся работников, наложении взысканий на нарушителей производственной и трудовой дисциплины;

- взаимодействует с другими службами предприятия по производственным и другим вопросам, входящим в его функциональные обязанности;

- знакомиться с проектами решений руководства предприятия, касающимися деятельности подразделения;

- докладывает руководителю обо всех выявленных нарушениях и недостатках в связи с выполняемой работой;

- контролирует и принимает по чертежам, техническим условиям и эскизам сложных и крупных отливок из различных металлов, деревянных и металлических моделей и стержневых ящиков с отъемными частями;

- контролирует технологические процессы при выплавке металла;

- принимает и проверяет шаблоны моделей для всевозможных токарных и фрезерных работ;

- составляет отчеты по принятой и забракованной продукции.

Начальник цеха:

- осуществляет руководство производственно-хозяйственной деятельностью цеха (участка);

- обеспечивает выполнение производственных заданий, ритмичный выпуск продукции высокого качества, эффективное использование основных и оборотных средств;

- проводит работу по совершенствованию организации производства, его технологии, механизации и автоматизации производственных процессов, предупреждению брака и повышению качества изделий, экономии всех видов ресурсов, внедрению прогрессивных форм организации труда, аттестации и рационализации рабочих мест, использованию резервов повышения производительности труда и снижения издержек производства;

- организует текущее производственное планирование, учет, составление и своевременное представление отчетности о производственной деятельности цеха (участка);

- организует работу по внедрению новых форм хозяйствования, улучшению нормирования труда, правильному применению форм и систем заработной платы и материального стимулирования, обобщению и распространению передовых приемов и методов труда, изучению и внедрению передового отечественного и зарубежного опыта конструирования и технологии производства аналогичной продукции, развитию рационализации и изобретательства;

- обеспечивает технически правильную эксплуатацию оборудования и других основных средств и выполнение графиков их ремонта, безопасные и здоровые условия труда, а также своевременное предоставление работающим льгот по условиям труда;

- координирует работу мастеров и цеховых служб;

- осуществляет подбор кадров рабочих и служащих, их расстановку и целесообразное использование;

- контролирует соблюдение работниками правил и норм охраны труда и техники безопасности, производственной и трудовой дисциплины, правил внутреннего трудового распорядка;

- представляет предложения о поощрении отличившихся работников, наложении дисциплинарных взысканий на нарушителей производственной и трудовой дисциплины, применении при необходимости мер материального воздействия;

- организует работу по повышению квалификации рабочих и служащих цеха, проводит воспитательную работу в коллективе.

1.4. Изучение основных технологических процессов на рабочих местах практики

1.4.1 Виды технологических процессов, применяемых в цехе

Технологическим процессом называют часть технологического процесса, содержащую целенаправленные действия по изменению и (или) определению состояния изделия. Например, в процессе механической обработки изменяют размеры изделия, форму, взаимное расположение и величину микронеровностей обрабатываемых поверхностей; при термической обработке – состояние

изделия, его твердость, структуру и другие свойства материала; при сборке изделий относительное расположение деталей в собираемом узле.

Технологический процесс составляет главную часть производственного процесса. По технологическому процессу механической обработки заготовок можно судить о последовательности, способах, времени обработки и др.

Технологическая дисциплина – соблюдение точного соответствия технологического процесса изготовления или ремонта изделия требованиям технологической и конструкторской документации.

Групповым технологическим процессом называют технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Типовым технологическим процессом называют технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др.

Основной частью технологического процесса является технологическая операция.

1.4.2 Паспортные данные и технические характеристики станков

Горизонтально-фрезерный станок м.6Р83

Размеры рабочей поверхности стола, мм 400ĥ1600

Наибольшее перемещение стола, мм

продольное 1000

поперечное 320

вертикальное 350

Наибольший угол поворота стола, 0 ±45

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 31,5-1600

Число рабочих подач стола 18

Подача стола, мм/мин

продольная 25-1250

поперечная 25-1250

вертикальная 8,3-416,6

Мощность электродвигателя главного движения, кВт 7,5

Габаритные размеры, мм 2560ĥ2260ĥ1770

Масса (с приставным оборудованием), кг 3800

Радиально-сверлильный станок модели 2Н55

Наибольший диаметр сверления по стали, мм 55-65

Расстояние от нижнего торца шпинделя до рабочей, мм 450-1600

Наибольшее горизонтальное перемещение сверлильной головки, мм 1190

Наибольшее вертикальное перемещение рукава по колонне, мм 800

Угол поворота рукава вокруг колонны, 0 360°

Диаметр станка шпинделя, мм 90

Наибольшее вертикальное перемещение, мм 350

Число оборотов шпинделя, об/мин 20-2000

Количество ступеней механических подач 12

Подача, мм/об 0,056-2,5

Наибольшее усилие подачи 2000

Габариты станка ,мм 2670ĥ1000ĥ3320

Вес станка, кг 4100

Токарно-винторезный станок м.16Б16Т1

Наибольший диаметр обрабатываемой заготовки, мм

над станиной 320

над суппортом 125

Наибольшая длина обрабатываемой заготовки, мм 750

Частота вращения шпинделя, об/мин 40-2000

Число скоростей шпинделя 18

Наибольшее перемещение суппорта, мм

продольное 700

поперечное 210

Подача суппорта, мм/мин

продольная 0,01-0,7

поперечная 0,005-0,35

Мощность электродвигателя главного привода, кВт 7,1

Габаритные размеры, мм 3100ĥ1390ĥ1870

Масса (с приставным оборудованием), кг 2350

Вертикально-фрезерный станок м.6Р13РФ3

Размеры рабочей поверхности стола, мм 400ĥ1600

Наибольшее перемещение стола, мм

продольное 1000

поперечное 400

вертикальное 380

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 40-2000

Число рабочих подач стола Б/с

Подача стола, мм/мин

продольная 10-1200

поперечная 10-1200

вертикальная 10-1200

Мощность электродвигателя главного движения, кВт 7,5

Габаритные размеры, мм 3425ĥ3200ĥ2520

Масса (с приставным оборудованием), кг 6750

Токарно-винторезный станок м.16К25

Наибольший диаметр обрабатываемой заготовки, мм

над станиной 500

над суппортом 290

Наибольшая длина обрабатываемой заготовки, мм 710

Частота вращения шпинделя, об/мин 12,5-1600

Число скоростей шпинделя 22

Наибольшее перемещение суппорта, мм

продольное 645-1935

поперечное 300

Подача суппорта, мм/мин

продольная 0,05-2,8

поперечная 0,025-1,4

Мощность электродвигателя главного привода, кВт 11

Габаритные размеры (с приставным оборудованием),

мм 2505ĥ1240ĥ1500

Масса (с приставным оборудованием), кг 2925

Горизонтально-фрезерный станок м.6Р82Г

Размеры рабочей поверхности стола, мм 320ĥ1250

Наибольшее перемещение стола, мм

продольное 800

поперечное 250

вертикальное 420

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 31,5-1600

Число рабочих подач стола 18

Подача стола, мм/мин

продольная 25-1250

поперечная 25-1250

вертикальная 8,3-416,6

Мощность электродвигателя главного движения, кВт 7,5

Габаритные размеры, мм 2305ĥ1950ĥ1680

Масса (с приставным оборудованием), кг 2900

Плоскошлифовальный станок м.3Е710В-1

Размеры рабочей поверхности стола, мм 250ĥ125

Наибольшие размеры обрабатываемых заготовок, мм 250ĥ125ĥ200

Масса обрабатываемых заготовок, кг 50

Наибольшее перемещение стола и шлифовальной бабки, мм

продольное 320

поперечное 160

вертикальное 200

Размеры шлифовального круга, мм 200ĥ25ĥ32

Частота вращения шпинделя шлифовального круга, об/мин 35

Скорость продольного перемещения стола, мм/мин 2-25

Мощность электродвигателя главного привода, кВт 1,5

Габаритные размеры, мм 1310ĥ1150ĥ1550

Масса, кг 1000

1.4.3 Технологическая оснастка, используемая на участке

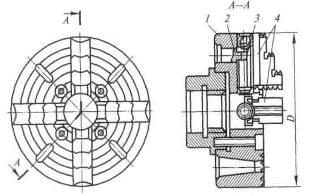

Кулачковые патроны бывают двух-, трех- и четырехкулачковые. В двух-кулачковых самоцентрирующих патронах (рисунок 30, а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. Наиболее массовые трехкулачковые самоцентрирующие патроны (рисунок 1, б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. В четырехкулачковых самоцентрирующих патронах (рисунок 2) закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — заготовки прямоугольной или несимметричной формы. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов.

|

Рисунок 2 – Четырехкулачковый самоцентрирующий патрон:

1 - корпус; 2 - сухарь; 3 - винт; 4 - кулачок; D - диаметр патрона

На патрон в зависимости от размеров и формы заготовок устанавливают сменные кулачки 8 на выступы оснований 6 и 11 и прикрепляют винтами 7 и 12. Упоры 17 устанавливают по размеру заготовки и фиксируют винтами 18, передвигающимися в Т-образных пазах корпуса, и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80 %; в значительной мере облегчает труд рабочего.

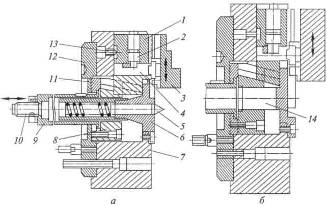

Самоцентрирующие трехкулачковые клиновые быстропереналаживаемые патроны, конструкции которых показаны на рис. 3, предназначены для базирования и закрепления заготовок типа вала и диска при обработке на токарных станках, в том числе с ЧПУ.

|

Рисунок 3 – Самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вала (а) и диска (б):

1 - основной кулачок; 2 - эксцентрик; 3 - накладной кулачок; 4 - тяга; 5 -плавающий центр; 6 - сменная вставка; 7 - корпус; 8 - втулка с клиновымизамками; 9 - втулка; 10 - винт; 11,, 12 - фланцы; 13 - штифт; 14 - вставка

Патрон (рис. 3, а) состоит из корпуса 7, основных 1 и накладных 3 кулачков, сменной вставки 6 с плавающим центром 5 и эксцентриков 2, в кольцевые пазы которых входят штифты 13. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами 4 через эксцентрики 2. Для обработки заготовок типа вала в патрон устанавливают сменную вставку 6 с плавающим центром 5 и выточкой по наружному диаметру. Заготовку располагают в центрах (центре 5 и заднем центре станка) и зажимают плавающими кулачками с помощью втулки 8 с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца 11. Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку 6 заменяют вставкой 14 (рис. 32, б), которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца 12. К приводу патрон присоединяют втулкой 9 и винтом 10. [ , с. 106]

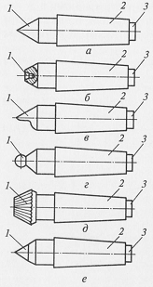

Токарные центры (рис. 4) используют при обработке заготовок различной формы и размеров. Угол при вершине рабочей части 1 центра (рис. 35, а) обычно равен 60°. Диаметр опорной части 3 меньше меньшего диаметра хвостовой части 2 конуса. Это позволяет вынимать центр из гнезда без повреждения конической поверхности хвостовой части заготовки.

Рисунок 4 – Токарные центры различных типов:

1, 2 и 3 — соответственно рабочая, хвостовая и опорная части

Центр, показанный на рис. 4, б, служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстий имеются наружные углубления — конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, называемый обратным. Если необходимо подрезать торец заготовки, применяют срезанный центр (рис. 4, в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью (рис. 4, г) используют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой рабочей поверхностью рабочей части (рис. 4, д) предназначен для обработки заготовок с большим центровым отверстием без поводкового патрона.

В процессе обработки заготовки в центрах передний центр вращается вместе с ней и служит только опорой; задний центр при этом неподвижен. Вследствие нагрева при вращении он теряет твердость и интенсивно изнашивается. Поэтому задний центр изготовляют из углеродистой стали с твердосплавной рабочей частью (смотреть рис. 4, е).

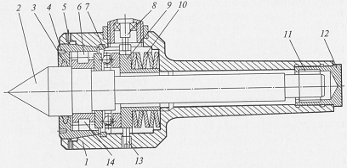

При обработке с большими скоростями и нагрузками применяют задние вращающиеся центры. Показанная конструкция вращающегося центра с указателем осевого усилия предназначена для базирования и закрепления заготовок типа вала, устанавливаемых в поводковых патронах при обработке на токарных станках, в том числе с ЧПУ.

Рисунок 36 - Задний вращающийся центр:

1 - корпус; 2 - центр; 3 - уплотнение; 4 - гайка; 5 - винт; 6, 14 - подшипники; 7 - кольцо; 8 - указатель величины осевых сил; 9 - фланец; 10 - пакет тарельчатых пружин; 11 - игольчатый подшипник; 12 - заглушка; 13 - винт

Вращающийся центр обеспечивает передачу больших осевых сил и контроль силы прижима штырей к торцу заготовки. При поджиме заготовки вращающимся центром с помощью пневмо- или гидропривода пиноли задней бабки центр 2 через подшипники 6 и 14 и фланец 9 сжимает пакет тарельчатых пружин 10. При этом индикатор указателя 8 величины осевых сил показывает значения деформации тарельчатых пружин и осевой силы. Перед эксплуатацией индикатор тарируют, нагружая центр заранее известной осевой силой.

Задний конец центра 2 вращается в игольчатом подшипнике 11, который крепится в корпусе 1 заглушкой 12. Фланец 9 связан с корпусом 1 посредством винта 13. Перемещение фланца в осевом направлении ограничивается кольцом 7. Вытеканию смазки препятствует уплотнение 3, смонтированное в гайке 4, контрящейся винтом 5.

Люнеты применяют в качестве дополнительной опоры при закреплении заготовок, у которых длина выступающей из патрона части составляет 12... 15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные.

Неподвижный люнет (рис. 5, а) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки или ролики 4 люнета. Они служат опорой для заготовки и поджимаются к ней винтами 2. После установки заготовки винты 2 фиксируются болтами 3. На заготовке в местах контакта с роликами люнета протачивают канавку.

![]()

Рисунок 5 – Неподвижный (а) и подвижный (б) люнеты:

1 - откидная часть; 2 - винт; 3 - болт; 4 - кулачки; 5 - планка; 6 - гайка

Подвижный люнет (рис. 5, б) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. Третьей опорой является резец. [, с. 117]

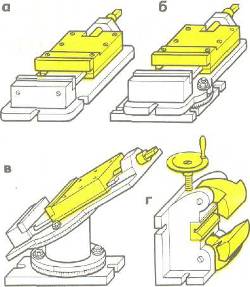

Рисунок 6 – Тиски машинные

Для закрепления заготовок на фрезерных станках большое распространение получили различные по конструкции и размерам машинные тиски (рис. 6). Машинные тиски могут быть простыми неповоротными (а), поворотными (б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (в), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (г) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка.

2 Выполнение индивидуального задания – СС20220.40.052

2.1 Подобрать детали из числа деталей изготавливаемых в цехе

2.2 Выполнить чертеж детали

2.3 Выполнить описание детали

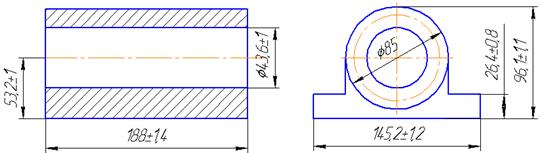

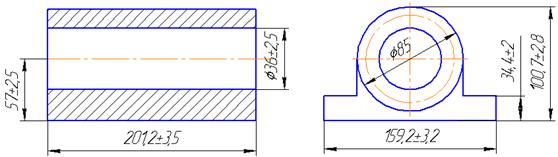

Деталь кронштейн СС20220.40.052 относится к деталям типа кронштейн. Габаритные размеры детали 180•152•90мм.

Паз 6 и поверхности 7, 10, 13, 16 имеют шероховатость Rа 12,5 мкм по h16 квалитету точности.

Все фаски (8, 15, 19, 20,, 21, 22, 23, 24, 25, 26, 27, 28) выполнены с шероховатостью Ra 6,3 мкм.

Поверхность 17 является базой В и выполнена по H6 квалитету точности и шероховатостью Ra 0,8 мкм.

Торцы 1 и 3 выполнены по H8 квалитету точности и шероховатостью Ra 1,6 мкм. К ним предъявляется требование, допуск перпендикулярности поверхности, относительно базы В 0,05 мм. На поверхностях торцов расположено по 4 резьбовых отверстия.

Вдоль оси детали расположено отверстие, выполненное по H7 квалитету точности и шероховатостью Ra 0,8 мкм. К этому отверстию предъявляется допуск параллельности отверстия, относительно базы В 0,1 мм.

Поверхность 11 выполнена по H19 квалитету точности и шероховатостью Ra 50 мкм. На этой поверхности имеются 2 резьбовых отверстия и лыска с шероховатостью Ra 6,3 мкм по Н14 квалитету.

На поверхностях 10 и 13 имеются 4 ступенчатых отверстия 9 и 18 выполненных по H14 квалитету точности и шероховатостью Ra 6,3 мкм, и 2 сквозных отверстия выполненных по H7 квалитету точности и шероховатостью Ra 0,8 мкм

Деталь изготовлена из серого чугуна марки СЧ15 ГОСТ 1412-85. [5, c. 67]

Таблица 1 - Химический состав СЧ 20

Марка чугуна |

Массовая доля элементов % (остальное Fe) |

Механические свойства | ||||||

| C | Si | Hr | P | S | δв | HB | ||

| Не более | МПа | |||||||

| СЧ 15 | 3,3 | 1,4 | 0,7 | 0,2 | 0,15 | 200 | 1700-2410 | |

Анализ детали на технологичность.

Таблица 2 – Анализ технологичности детали

| № поверхности | Квалитет | Шероховатость | Примечание | |

| Rа | ||||

| 1 | 2 | 3 | 4 | 5 |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 1 |

10 14 10 7 14 10 16 14 14 16 19 14 16 7 2 |

1,6 6,3 1,6 0,8 6,3 1,6 12,5 6,3 6,3 12,5 50 6,3 12,5 0,8 3 |

6 4 6 7 4 6 3 4 4 3 1 4 3 7 4 |

Торец Плоскость Торец Отверстие Резьбовое отверстие Торец Торец Фаска Отверстие Плоскость Поверхность Резьбовое отверстие Плоскость Отверстие 5 |

15 16 17 18 19 20 21 22 23 24 25 26 27 28 |

14 16 7 14 14 14 14 14 14 14 14 14 14 14 |

6,3 12,5 0,8 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 6,3 |

4 3 7 4 4 4 4 4 4 4 4 4 4 4 |

Фаска Торец Плоскость Отверстие Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска Фаска |

Определяем коэффициент унификации по формуле:

Ку

=![]() , (1)

, (1)

где Qу.э. – количество унифицированных элементов;

Qэ. – общее количество элементов.

Ку

= ![]() = 1

= 1

Деталь технологична, так как

Ку

![]() 0,6,

0,6,

1 ![]() 0,6

0,6

Находим средний квалитет точности обработки по формуле:

Аср

= ![]() , (2)

, (2)

где ![]() - сумма квалитетов точности;

- сумма квалитетов точности;

ni - количество квалитетов точности определенного квалитета;

![]() - сумма квалитетов точности.

- сумма квалитетов точности.

Аср

= ![]() = 13,68

= 13,68

Коэффициент технологичности изделия 13,61, то есть деталь технологична.

Определяем коэффициент точности по формуле:

Кт.ч.

= 1 -![]() , (3)

, (3)

где Аср - средний квалитет точности обработки

Кт.ч.

= 1 - ![]() = 0,92

= 0,92

Данная деталь нормальной точности, так как Кт =0,92; 0,92 ![]() 0,78

0,78

Определяем среднюю шероховатость по формуле:

Бш

= ![]() , (4)

, (4)

где ![]() - сумма классов шероховатости;

- сумма классов шероховатости;

ni - количество классов шероховатости определенного класса;

![]() - сумма классов шероховатости.

- сумма классов шероховатости.

Бш

= ![]() = 4,21

= 4,21

Определяем коэффициент шероховатости по формуле:

Кш

=![]() , (5)

, (5)

где Бш - средняя шероховатость

Кш = ![]() =0,24

=0,24

Технологичность – возможность изготовления изделия согласно чертежа с минимальными затратами.

Качественная оценка технологичности детали:

- конструкция детали состоит из стандартных и унифицированных элементов и в целом является стандартной;

- деталь изготавливается из стандартной заготовки, полученной методом закрытой штамповки;

- размеры и поверхности детали имеют соответственно оптимальные степень точности и шероховатость;

- физико - химические и механические свойства материала, жесткость

детали, ее форма и размеры соответствуют требованиям технологии изготовления;

- показатели базовой поверхности детали обеспечивает точность установки, обработки и контроля;

- конструкция детали обеспечивает возможность применения типовых и стандартных технологических процессов ее изготовления.

Вывод: исходя из качественной и количественной оценки технологичности можно сделать вывод, что деталь является технологичной, труднообрабатываемой, средней точности.

2.4 Определить способ получения заготовки

Получение заготовки методом литья в кокиль.

![]() принимаем 9 класс точности и 3 ряд припусков.

принимаем 9 класс точности и 3 ряд припусков.

Таблица 3 – Припуск на заготовку в миллиметрах

| Размер по чертежу | Припуск на заготовку | Размер заготовки | Допускаемое отклонение |

20 50Н7 50 92,5 138 180 |

3,6+2,8=6,4 3,2•2=6,4 3,2 3,6 3,6•2=7,2 4,0 |

26,4 43,6 53,2 96,1 145,2 188 |

1,6 2 2 2,2 2,4 2,8 |

Рисунок 7 – Эскиз заготовки, полученной методом литья в коккиль

Определяем массу заготовки:

![]() , (6)

, (6)

где V – объем заготовки, м3 ;

![]() - плотность чугуна,

- плотность чугуна, ![]() =7400 кг/м3

.

=7400 кг/м3

.

Определяем объем заготовки:

![]() , (7)

, (7)

![]() , (8)

, (8)

где d – диаметр заготовки, м;

l – длина заготовки, м.

По формуле (8):

![]()

![]()

![]() (9)

(9)

где а – длина заготовки, м;

b – ширина заготовки, м;

h – высота заготовки, м.

![]()

![]()

По формуле (7):

![]()

По формуле (6):

![]()

Определим коэффициент использования материала, Ки.м. :

, (10)

, (10)

где Мд. – масса детали, кг;

Мз. – масса заготовки, кг.

![]()

Определяем себестоимость заготовки:

![]() , (11)

, (11)

где СЗ – базовая стоимость тонны заготовки, СЗ =19230 руб./т.;

МЗ – масса заготовки, кг;

КТ – коэффициент квалитета точности для заготовки, КТ =1 [7]

КС – коэффициент сложности заготовки, КС =1;

КМ – коэффициент, зависящий от марки материала заготовки, КМ =1;

КВ – коэффициент учитывающий массу заготовки, КВ =0,84;

КП – коэффициент серийности, КП =1.

М – масса заготовки, кг;

Сотх - базовая стоимость тонны отходов, СЗ =2500 руб./т.;

![]()

Метод литья в кокиль

![]() принимаем 12 класс точности и 5 ряд припусков.

принимаем 12 класс точности и 5 ряд припусков.

Таблица 4 – Припуск на заготовку

в миллиметрах

| Размер по чертежу | Припуск на заготовку | Размер заготовки | Допускаемое отклонение |

20 50Н7 50 92,5 138 180 |

6,2+8,2=6,4 7,0•2=14 7,0 8,2 10,6•2=21,2 10,6 |

34,4 36 57 100,7 159,2 201,2 |

4,0 5,0 5,0 5,6 6,4 7,0 |

Рисунок 8 – Эскиз заготовки, полученной методом литья в землю

Определяем объемы частей заготовки по формуле (8):

![]()

![]()

Определяем объемы частей заготовки по формуле (9):

![]()

![]()

По формуле (7):

![]()

По формуле (6):

![]()

Определим коэффициент использования материала, Ки.м. по формуле (10):

![]()

Определяем себестоимость заготовки по формуле (11):

КТ =1;

КС =1,2;

КМ =1;

КВ =0,84;

КП =1. [7]

![]()

Таблица 5 - Сравнение полученных результатов

| Метод обработки | Масса заготовки, кг |

Коэффициент используемого материала | Себестоимость заготовки, руб. |

| Литье в землю | 10,101 | 0,54 | 151,64 |

| Литье в кокиль | 13,446 | 0,41 | 223,39 |

Вывод: в результате приведенных расчетов выбора заготовки при литье в землю и кокиль, выбираем литье в кокиль, потому что при этом методе получается высокий коэффициент использования материала и низкая себестоимость заготовки.

2.5. Разработать маршрутную карту обработки детали и заполнить маршрутную карту ГОСТ 1118-82, л.2, 1а

2.6. Подобрать и описать применяемый инструмент и оборудование для обработки детали

Горизонтально-фрезерный станок м.6Р82Г

Размеры рабочей поверхности стола, мм 320ĥ1250

Наибольшее перемещение стола, мм

продольное 800

поперечное 250

вертикальное 420

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 31,5-1600

Число рабочих подач стола 18

Подача стола, мм/мин

продольная 25-1250

поперечная 25-1250

вертикальная 8,3-416,6

Мощность электродвигателя главного движения, кВт 7,5

Габаритные размеры, мм 2305ĥ1950ĥ1680

Масса (с приставным оборудованием), кг 2900

Вертикально-фрезерный станок модели 6Р13

Размеры рабочей поверхности стола 400х1600

Наибольшее перемещение стола, мм

продольное 1000

поперечное 300

вертикальное 420

Перемещение гильзы со шпинделем 80

Наибольший угол поворота шпиндельной головки, 0

![]() 45

45

Внутренний конус шпинделя (конусность 7:24) 50

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 31,5-1600

Число подач стола 18

Подача стола, мм/мин

продольная и поперечная 25-1250

вертикальная 8,3-416,6

Скорость быстрого перемещения стола, мм/мин

продольного и поперечного 3000

вертикального 100

Мощность электродвигателя привода главного движения, кВт 11

Габаритные размеры, мм

длина 2560

ширина 2260

высота 2120

Масса (без выносного оборудования), кг 4200

Вертикально-сверлильный станок модели 2С132

Максимальный диаметр сверления, мм 50

Конус шпинделя Морзе 4

Пределы величин подач шпинделя, мм/об 0,1…1,6

Пределы частот вращения шпинделя, мин-1 1,5…4000 или 31,5…1400

Наибольший крутящий момент на шпинделе, Нм

Наибольшее осевое усилие подачи на шпинделе, Н 15000

Размер рабочей поверхности подъемного стола, мм 500х500

Мощность привода главного движения, кВт 4

Габариты станка, мм 1105х860х2680

Масса, кг 1200

Вертикально-сверлильный станок c ЧПУ модели 2Р135Ф2

Максимальный диаметр сверления, мм 35

Конус шпинделя Морзе 4

Наибольшее вертикальное перемещение сверлильной головки, мм 560

Частота вращения шпинделя, об/мин 45-2000

Вылет шпинделя 450

Число подач шпинделя 18

Число скоростей шпинделя 12

Наибольшее осевое усилие подачи на шпинделе, Н 15000

Размер рабочей поверхности подъемного стола, мм 400х700

Мощность привода главного движения, кВт 3,7

Габариты станка, мм 1800х2170х2700

Масса, кг 4700

Вертикально-сверлильно-фрезерно-расточной станок с ЧПУ 2254ВМФ4

Размеры рабочей поверхности стола, мм 630•400

Наибольшая масса обрабатываемой заготовки, кг 250

Наибольшее перемещение, мм:

стола:

продольное 500

поперечное 500

шпиндельной головки вертикальное: 500

Расстояние от торца шпинделя до центра стола или до рабочей

поверхности стола, мм 90-590

Конус отверстия шпинделя (по ГОСТ 15945-82) 50

Вместимость инструментального магазина, шт. 30

Число ступеней вращения шпинделя Б/с

Частота вращения шпинделя, об/мин 32-2000

Число рабочих подач Б/с

Рабочие подачи 1-4000

Наибольшая сила подачи стола, МН 10

Скорость перемещения стола и шпиндельной бабки, мм/мин 10000

Мощность электродвигателя главного движения, кВт 6,3

Габаритные размеры, мм 4300•3500•3800

Масса, кг 6500

Плоскошлифовальный станок м.3П722

Размеры рабочей поверхности стола, мм 1600ĥ320

Наибольшие размеры обрабатываемых заготовок, мм 1600ĥ320ĥ400

Масса обрабатываемых заготовок, кг 1200

Наибольшее перемещение стола и шлифовальной бабки, мм

продольное 1900

поперечное -

вертикальное -

Размеры шлифовального круга, мм 450ĥ80ĥ203

Частота вращения шпинделя шлифовального круга, об/мин 35

Скорость продольного перемещения стола, мм/мин 2-25

Мощность электродвигателя главного привода, кВт 1,5

Габаритные размеры, мм 4780ĥ2130ĥ2360

Масса, кг 8900

На горизонтально-фрезерной операции мы используем.

Оборудование: горизонтально-фрезерный станок м.6Р82Г.

Приспособление: специальное.

Режущий инструмент:

2240-0226 дисковая фреза Т5К10 ГОСТ 3755-78,

200-0409 цилиндрическая фреза Р5М6 ГОСТ 29092-91,

200-0403 цилиндрическая фреза Р5М6 ГОСТ 29092-91.

Вспомогательный инструмент:

6224-0075 оправка ГОСТ 3964-69

Мерительный инструмент:

ШЦ-II 250-0,01 ГОСТ 166-89

На вертикально-фрезерной операции мы используем.

Оборудование: горизонтально-фрезерный станок м.6Р13.

Приспособление: специальное.

Режущий инструмент:

2214-0153 фреза торцевая ВК8 ГОСТ 9473-80,

2214-0089 фреза торцевая ВК8 ГОСТ 9473-80.

Вспомогательный инструмент:

6222-0036 оправка МН 1177-65

Мерительный инструмент:

ШЦ-II 250-0,01 ГОСТ 166-89

На сверлильно-фрезерно-расточной операции мы используем.

Оборудование: сверлильно-фрезерно-расточной станок с ЧПУ 2254ВМФ4.

Приспособление: специальное.

Режущий инструмент:

2214-0153 фреза торцевая ВК8 ГОСТ 9473-80,

2300-0027 сверло центровочное Р6М5 ГОСТ 14952-75,

035-2320-0015 зенкер Р5М6 ОСТ И 22-1-80,

0352363-1048 развертка Р5М6 ОСТ И26-1-74,

2300-1784 сверло спиральное Р6М6 ГОСТ 19545-74,

2640-0083 метчик Р5М6 ГОСТ 1604-71,

035-2320-0042 зенкер Р5М6 ОСТ И 22-1-80.

Вспомогательный инструмент:

6222-0036 оправка МН 1177-65,

6152-0012 патрон МН 1181-65.

Мерительный инструмент:

ШЦ-II 250-0,01 ГОСТ 166-89

8133-0929 калибр-пробка ГОСТ 14810-69.

На вертикаьлно-сверлильной операции мы используем.

Оборудование: вертикаьлно-сверлильной станок м. 2Н132

Приспособление: специальное.

Режущий инструмент:

Специальное сверло – цековка 13/20 Р6М5

Вспомогательный инструмент:

6152-0012 патрон МН 1181-65.

Мерительный инструмент:

ШЦ-II 250-0,01 ГОСТ 166-89

На вертикаьлно-сверлильной с ЧПУ операции мы используем.

Оборудование: вертикаьлно-сверлильной с ЧПУ станок м. 2Р135Ф2.

Приспособление: специальное.

Режущий инструмент:

Сверло К7 Р6М5 ГОСТ6611-52

Метчик К10-1,5 Р6М5 ГОСТ6611-52.

Вспомогательный инструмент:

6152-0012 патрон МН 1181-65.

Мерительный инструмент:

ШЦ-II 250-0,01 ГОСТ 166-89,

8133-0929 калибр-пробка резьбовой ГОСТ 14810-69.

На плоскошлифовальной операции мы используем.

Оборудование: плоскошлифовальный станок м. 3П772.

Приспособление: специальное.

Режущий инструмент:

ПП 600ĥ63ĥ305 15А50 СМ210 К35 м/с ГОСТ 2424-88.

Мерительный инструмент:

Микрометр МК 50-1 ГОСТ 6507-90.

Посчитаем припуски на обработку:

Таблица 8 – Припуски на обработку в миллиметрах

Последовательность обработки |

Припуск | Квалитет | Шероховтость поверхности Ra, мкм | Размер после обработки, мм |

20 Заготовка Черновое фрезерование Чистовое фрезерование Шлифование |

3,035•2=6,07 0,16•2=0,30 0,03•2=0,06 |

h14 h12 h7 |

Ra 6,3 Ra 3,2 Ra 0,8 |

26,4 20,33 20,03 20 |

180 Заготовка Черновое фрезерование Чистовое фрезерование Шлифование |

3,65•2=7,3 0,30•2=0,60 0,05•2=0,10 |

h14 h12 h7 |

Ra 6,3 Ra 3,2 Ra 0,8 |

188 180,7 180,1 180 |

Заготовка Сверление Зенкерование Развертывание черновое Развертывание чистовое |

3х2=6 0,15х2=0,3 0,05х2=0,1 |

Н14 Н9 Н7 Н7 |

Ra 6,3 Ra 3,2 Ra 1,6 Ra 0,8 |

|

Заготовка Зенкеррование Черновое развертывание Чистовое развертывание |

3,15х2=6,3 0,035х2=0,07 0,015х2=0,03 |

H14 H9 H7 |

Ra 6,3 Ra 3,2 Ra 0,8 |

|

2.7 Назначить режимы резания и определить нормы времени

2.8 Оформить 2 операционные карты

Перечень используемой литературы

1. История завода ЗАО ВРЗ.

2. Марочник сталей и сплавов – Машиностроение, 1989 – 640 с.

3. Методические указания

4. Мещеряков Р.К., Косилова А.Г. Справочник технолога - машиностроителя. Т.2. М.: Машиностроение, 1986, 511 с.

5. Общемашиностроительные типовые и руководящие материалы, часть IV «Вспомогательный инструмент» - М.: НИИ информации по машиностроению, 1968 – 502 с.

6. Черпаков Б. И. «Технологическая оснастка» - М.: Издательский центр «Академия», 2003 – 656 с.

7. Чернов Н. Н. Металлорежущие станки: Учебник для техникумов по специальности «Обработка металлов резанием». – 4-е издание, переработан и дополнен. – М.: Машиностроение, 1988. – 416 с., ил.

Похожие рефераты:

Проектирование цеха ремонта поршневых компрессоров

Разработка автоматизированного участка изготовления детали "Фланец"

Продольно-резательный станок производительностью 350 т/сутки

Разработка технологических процессов на механическую обработку вала первичного

Технологический процесс изготовления корпуса цилиндра типа Г29-3

Усовершенствование технологического процесса механической обработки детали "Стакан"

Технология изготовления детали типа "Вал"

Проект участка механической обработки детали "Стакан"

Устранение слабых сторон заводского технологического процесса

Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки