| Скачать .docx |

Курсовая работа: Аппарат емкостной ВКЭ1–1–5–1,0

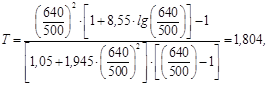

АППАРАТ ЕМКОСТНОЙ ВКЭ1 – 1 – 5 – 1,0

1. Назначение и описание конструкции аппарата

Аппарат емкостной ВКЭ1–1 – 5 – 1,0 предназначен для приема, хранения и выдачи жидких и газообразных сред при условном давлении в аппарате 1 МПа.

Выдача жидких сред может осуществляться как самотеком, так и передавливанием среды сжатым воздухом, технологическим или инертным газом.

Условное обозначение аппарата [1]:

В-вертикальный;

К – с нижним коническим днищем;

Э – с верхним эллиптическим днищем;

1 – цельносварной (без разъема);

1 – без рубашки;

5 – номинальный объем 5 м3 ;

1,0 – условное давление 1 МПа.

Аппарат представляет собой цельносварной цилиндрический сосуд с нижним эллиптическим и верхним коническим отбортованными днищами с технологическими штуцерами и штуцерами для присоединения контрольно-измерительных устройств. Обозначение и назначение штуцеров, их условный проход и условное давление приведены в таблице штуцеров на чертеже общего вида аппарата.

Аппарат оборудован люком для осмотра внутренней поверхности аппарата, его чистки и ремонта.

Аппарат устанавливается на опорные лапы. На корпусе аппарата имеются две цапфы для строповки аппарата. Схема строповки приведена на чертеже общего вида аппарата.

Аппарат теплоизолирован, втулки для крепления теплоизоляции размещаются согласно ГОСТ 17314–81.

Конструкцией аппарата предусмотрена возможность заземления его во время эксплуатации.

2. Выбор основных конструкционных материалов

Материалы для изготовления корпуса аппарата выбираются с учетом свойств рабочей среды в аппарате, давления и температуры [1]. Для взрывоопасной, пожароопасной, вредной среды 2 класса опасности при условном давлении в аппарате 1 МПа и рабочей температуре 220 °С для изготовления корпуса аппарата принята сталь 12Х18Н10Т ГОСТ 5632–72.

Сталь 12Х18Н10Т относится к высоколегированным коррозионностойким, жаропрочным и жаростойким сталям аустенитного класса.

Состав стали 12Х18Н10Т: 0,12% углерода; 18% хрома; 10% никеля и не более 1,5% титана.

Сталь 12Х18Н10Т применяется для изготовления корпусов, днищ, фланцев и других деталей для сред, не вызывающих межкристаллитной коррозии. Температурные пределы применения от – 253 °С до + 610 °С без ограничения по давлению.

Материал труб для изготовления патрубков штуцеров – сталь 12Х18Н10Т ГОСТ 5632–72 [5], материал трубопроводных фланцев – сталь 12Х18Н10Т ГОСТ 5632–72 [3].

Обечайка люка изготавливается из листового проката из стали 12Х18Н10Т ГОСТ 5632–72, фланец люка – 12Х18Н10Т ГОСТ 5632–72 [3].

Материал крепежных изделий (болтов и гаек) по рекомендациям [3] для фланцев штуцеров из коррозионностойких сталей – 12Х18Н10Т ГОСТ 5632–72.

Материал крепежных изделий для фланцевого соединения люка по рекомендациям [3]: болтов и гаек – 12Х18Н10Т ГОСТ 5632–72.

Материал прокладок – паронит ПОН 2,0 ГОСТ 481–80.

Материал опорных лап и цапф для строповки – сталь Ст3сп5 ДСТУ 2651–94.

3. Расчеты на прочность, жесткость и устойчивость

3.1. Исходные данные

3.1.1. Расчетная температура

Рабочая температура в аппарате 220 °С. За расчетную температуру принято наибольшее значение температуры стенки t = 220 °С.

3.1.2 Допускаемые напряжения

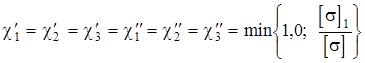

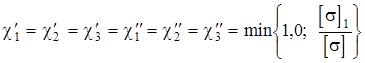

Допускаемые напряжения при расчетной температуре ![]()

![]() и при температуре 20 0

С

и при температуре 20 0

С ![]() для элементов аппарата приведены в таблице 3.1.

для элементов аппарата приведены в таблице 3.1.

Таблица 3.1

Материал элемента аппарата |

Допускаемые напряжения, МПа | |

| Сталь 12Х18Н10Т(корпус, фланцы,патрубки) | 184 | 157,5 |

| Сталь 12Х18Н10Т(болты) | 110 | 97 |

Допускаемые напряжения определены по пособию [2].

3.1.3 Рабочее, расчетное и пробное давления

Рабочее давление в аппарате при температуре среды 220 °С ![]() = 0,85 МПа.

= 0,85 МПа.

Давление при полном открытии предохранительного клапана

![]() = 1,15

= 1,15 ![]() , (1)

, (1)

![]() = 1,15 · 0,85 = 0,977 МПа.

= 1,15 · 0,85 = 0,977 МПа.

Элементы аппарата должны рассчитываться на давление, составляющее 90% давления при полном открытии клапана

0,9![]() = 0,9 ·0,977 = 0,88 МПа.

= 0,9 ·0,977 = 0,88 МПа.

Гидростатическое давление среды с учетом высоты штуцера перелива, МПа

![]() , (2)

, (2)

где r с – плотность среды, кг/м3 ;

g – ускорение свободного падения, м/с2 ;

Нс – высота столба жидкости в аппарате, м.

Н = h + hш + К3 , (3)

где h – высота цилиндрической части аппарата, м [1];

hш – высота штуцера перелива, м;

К3 - высота конического днища со штуцером выхода среды, м.

Н = 1,8 + 0,05 + 1,035 = 2,885 м.

![]() = 2000 · 9,81·2,885 ×

= 2000 · 9,81·2,885 ×![]() = 0,057 МПa.

= 0,057 МПa.

Гидростатическое давление в аппарате составляет более 5% от рабочего давления

0,057 МПа > 0,05 · 0,85 = 0,0425 МПа,

поэтому при дальнейших расчетах учитывается.

Расчетное давление

Р = 0,88 + 0,057 = 0,937МПа.

Принимаем расчетное давление Р = 0,94 МПа.

Пробное давление, при котором проводится испытание аппарата

Рпр

= 1,25×Р×![]() . (4)

. (4)

Рпр

= 1,25·0,99 ·![]() = 1,37 МПа.

= 1,37 МПа.

Расчетное давление при испытании Ри равно пробному давлению, так как гидростатическое давление воды при испытании составляет менее 5% от пробного давления

![]() , (5)

, (5)

где Нв – высота столба воды в аппарате при испытании, м.

Определяем высоту от фланцевого разъема штуцера выхода среды до фланцевого разъема люка как общую высоту аппарата за вычетом высоты крышки с ручкой и болтов

![]() м.

м.

![]() МПа.

МПа.

0,037 МПа < 0,05 ·1,37 = 0,0685 МПа.

Расчетное давление при испытании Ри равно пробному давлению, так как гидростатическое давление воды при испытании составляет менее 5% от пробного давления. При выполнении условия

Ри

£ 1,35×Р×![]() , (6)

, (6)

расчет аппарата на прочность в условиях испытания проводить не требуется.

1,37 < 1,35×0,94×![]() =1,48;

=1,48;

1,37 МПа < 1,48 МПа.

Условие (6) выполняется, следовательно, расчет на прочность производим только для рабочих условий.

3.1.4 Коэффициент прочности сварных швов

Коэффициент прочности сварных швов jР определяется в зависимости от группы аппарата по пособию [2].

При расчетном давлении 0,94 МПа и расчетной температуре 220 °С для взрывобезопасной, пожаробезопасной, вредной рабочей среды 2 класса опасности по пособию [2] определяем группу аппарата – 1.

Для аппаратов 1 группы длина контролируемых швов составляет 100% от общей длины швов.

Для стыковых швов с двусторонним сплошным проваром, выполняемых автоматической и полуавтоматической сваркой коэффициент прочности сварных швов jР = 1.

3.1.5 Прибавки к расчетным величинам конструктивных элементов

Прибавка для компенсации коррозии С1 принята исходя из максимально допускаемой скорости проникновения коррозии со стороны рабочей среды П = 0,05 мм/год.

Для элементов корпуса, подверженных коррозии со стороны рабочей среды, прибавка на коррозию составит

С1 = П ×t = 0,05× 20 = 1 мм.

Прибавки С2 для компенсации минусового допуска принимаются в зависимости от толщины листового проката [2]. Прибавку С2 учитываем в том случае, когда ее значение превышает 5% от номинальной толщины листа. Общую прибавку к расчетным толщинам определяем по формуле

С = С1 + С2 . (7)

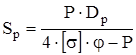

3.2 Расчет цилиндрической обечайки

Расчет толщины стенки обечайки от действия внутреннего давления

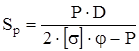

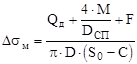

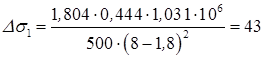

Расчетная толщина стенки ![]() , мм

, мм

, (8)

, (8)

где P– расчетное внутреннее избыточное давление, МПа;

D – внутренний диаметр обечайки, мм.

![]() мм.

мм.

Исполнительная толщина стенки

S³SР + С, (9)

где

С = С1 + С2 = 1 + 0,8 = 1,8 мм.

S ³ 4,79 + 1,8 = 5,63 мм.

С учетом стандартной толщины листа принимаем исполнительную толщину стенки обечайки S = 8 мм.

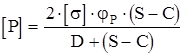

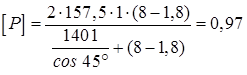

Допускаемое внутреннее давление

, (10)

, (10)

![]() МПа.

МПа.

Проверка условия прочности по внутреннему давлению

![]() , (11)

, (11)

0,94 МПа < 1,2 МПа.

Условие прочности выполняется.

3.2.2 Проверка условий применения расчетных формул

Полученное в результате расчетов значение S должно удовлетворять условию

![]() , (12)

, (12)

![]()

Условие (12) выполняется.

3.3 Расчет эллиптического днища

3.3.1 Расчет толщины стенки днища

Расчетная толщина днища ![]() , мм

, мм

![]() , (13)

, (13)

где R – радиус кривизны в вершине днища, мм.

R = D = 1000 мм.

![]() мм.

мм.

Исполнительная толщина днища

![]() , (14)

, (14)

где

С = С1 + С2 = 1 + 0,8 = 1,8 мм.

![]() мм.

мм.

Принимаем ![]() = 8 мм.

= 8 мм.

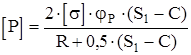

3.3.2 Определение допускаемого давления

Допускаемое давление для принятого значения S1

, (15)

, (15)

![]() МПа.

МПа.

Проверка условия прочности по формуле (11)

0,94 МПа < 1,2 МПа.

3.3.3 Проверка условий применения расчетных формул

Полученное в результате расчета значение толщины S1 должно удовлетворять условию

![]() , (16)

, (16)

![]()

![]()

0,002 < 0,004 < 0,100.

Условие (16) выполняется.

3.4 Расчет конического днища

3.4.1 Расчет толщины стенки днища

По пособию [2] для конического отбортованного днища внутренним диаметром D = 1600 мм и углом при вершине конуса 2a=90° радиус отбортовки составляет r = 200 мм.

Расчетный диаметр гладкой конической обечайки

![]() , (17)

, (17)

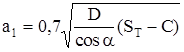

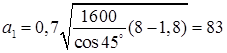

где а1 – расчетная длина переходной части, мм.

. (18)

. (18)

Исполнительная толщина стенки тороидального перехода SТ для предварительного расчета принята равной исполнительной толщине стенки цилиндрической обечайки S.

SТ = S = 8 мм.

мм.

мм.

![]() мм.

мм.

Расчетная толщина стенки ![]() , мм

, мм

, (19)

, (19)

где ![]() – расчетный коэффициент прочности сварных швов.

– расчетный коэффициент прочности сварных швов.

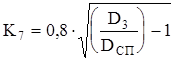

Для соединения с тороидальным переходом

![]() , (20)

, (20)

где ![]() - коэффициент прочности кольцевого сварного шва.

- коэффициент прочности кольцевого сварного шва.

![]()

![]()

мм.

мм.![]()

Исполнительная толщина конического днища

![]() , (21)

, (21)

![]() мм.

мм.

![]() = 8 мм.

= 8 мм.

Полученное в результате расчета значение ![]() совпадает со значением

совпадает со значением ![]() , принятым для предварительного расчета.

, принятым для предварительного расчета.

Окончательно, исполнительная толщина конического днища, нагруженного внутренним избыточным давлением, ![]() = 8 мм.

= 8 мм.

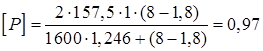

Допускаемое внутреннее давление

, (22)

, (22)

МПа.

МПа.

Проверка условия прочности по формуле (11)

0,94 МПа < 0,97 МПа.

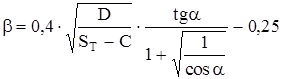

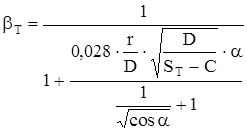

3.4 Расчет соединения обечаек с тороидальным переходом

Для стандартного конического днища [2] толщина стенки тороидального перехода

![]() 8 мм.

8 мм.

Допускаемое внутреннее или наружное давление из условия прочности переходной части

, (23)

, (23)

где ![]() – коэффициент формы.

– коэффициент формы.

![]() , (24)

, (24)

где

; (25)

; (25)

, (26)

, (26)

Вычисляем коэффициенты формы:

![]() .

.

Допускаемое внутреннее и наружное давление по формуле (23)

МПа.

МПа.

Проверка условия прочности по формуле (11)

0,94 МПа < 0,97 МПа;

Условие прочности выполняется.

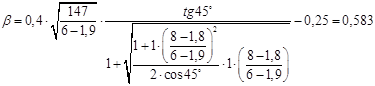

Расчет соединения штуцера с конической обечайкой

Расчетная толщина стенки штуцера

, (27)

, (27)

где ![]() – коэффициент формы;

– коэффициент формы;

![]() - коэффициент прочности сварного шва, для штуцера

- коэффициент прочности сварного шва, для штуцера ![]() = 1;

= 1;

d– внутренний диаметр штуцера, мм.

Внутренний диаметр штуцера определяем по наружному диаметру и толщине стенки патрубка штуцера.

![]() , (28)

, (28)

где ![]() – наружный диаметр трубы.

– наружный диаметр трубы.

Для трубы Æ 159´6

d = 159 – 2 × 6 = 147 мм.

Коэффициент формы

![]() . (29)

. (29)

Коэффициент ![]() определяется в зависимости от отношения

определяется в зависимости от отношения

, (30)

, (30)

где c – отношение допускаемых напряжений при расчетной температуре материала днища и штуцера

. (31)

. (31)

Для штуцера из стали 12Х18Н10Т ![]() МПа.

МПа.

,

,

тогда

![]() . (32)

. (32)

Коэффициент ![]() определяется по формуле

определяется по формуле

(33)

(33)

Коэффициент ![]() определяем по формуле (32), а

определяем по формуле (32), а ![]() – по формуле (29):

– по формуле (29):

![]()

![]()

Расчетная толщина стенки штуцера по формуле (44)

мм.

мм.

Толщина стенки штуцера с учетом прибавки к расчетной толщине

![]() мм

мм

Выбранная предварительно труба Æ 159´6 удовлетворяет условию прочности.

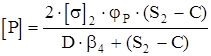

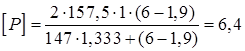

Допускаемое внутреннее избыточное давление из условия прочности

, (34)

, (34)

МПа.

МПа.

Проверка условия прочности по формуле (16)

0,94 МПа < 6,4 МПа.

Условие прочности выполняется.

3.5 Расчет укрепления отверстий

3.5.1 Расчет диаметра одиночного отверстия, не требующего укрепления

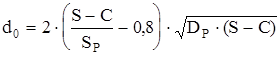

Расчетный диаметр одиночного отверстия, не требующего укрепления, при наличии избыточной толщины стенки сосуда

, (35)

, (35)

где ![]() – расчетная толщина укрепляемого элемента, мм;

– расчетная толщина укрепляемого элемента, мм;

где ![]() – расчетная толщина укрепляемого элемента, мм;

– расчетная толщина укрепляемого элемента, мм;

S – исполнительная толщина укрепляемого элемента, мм;

С – сумма прибавок к расчетной толщине, мм;

![]() – расчетный диаметр укрепляемого элемента, мм.

– расчетный диаметр укрепляемого элемента, мм.

Для цилиндрической обечайки корпуса ![]() = D = 1600 мм,

= D = 1600 мм,

мм.

мм.

Для верхнего эллиптического днища аппарата

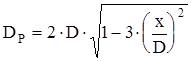

, (36)

, (36)

где х – расстояние между осями днища и штуцера, мм.

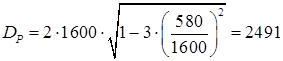

Для штуцеров Б, Д, Е, Ж, И, К, Л при х = 580 мм

мм.

мм.

Расчетная толщина эллиптического днища в месте расположения штуцеров

. (37)

. (37)

![]() мм.

мм.

мм.

мм.

Для люка А при х = 360 мм

![]()

мм.

мм.

Расчетная толщина эллиптического днища в месте расположения люка

![]() мм.

мм.

мм.

мм.

3.5.2 Проверка необходимости укрепления отверстий

Отверстие не требует укрепления, если выполняется условие

![]() , (38)

, (38)

где ![]() – расчетный диаметр отверстия.

– расчетный диаметр отверстия.

Для штуцера перелива Г и штуцера выхода среды В2 (dУ = 150 мм), расположенных на цилиндрической обечайке, ось которых совпадает с нормалью к поверхности, расчетный диаметр

![]() , (39)

, (39)

где d – внутренний диаметр штуцера, мм;

СS – сумма прибавок к расчетной толщине стенки штуцера, мм.

Расчетная толщина стенки штуцера

, (40)

, (40)

где Р – внутреннее избыточное давление, МПа;

СS - сумма прибавок к расчетной толщине стенки штуцера, мм;

![]() – допускаемое напряжение материала штуцера при расчетной

– допускаемое напряжение материала штуцера при расчетной

температуре, МПа;

![]() – коэффициент прочности сварных швов (для труб

– коэффициент прочности сварных швов (для труб ![]() = 1).

= 1).

Для стали 12Х18Н10Т ![]() = 157,5 МПа [2].

= 157,5 МПа [2].

Для штуцеров Г и В2 принята труба Æ 159´6 [5].

![]() мм.

мм.

Исполнительная толщина стенки нагруженной части штуцера

![]() , (41)

, (41)

где

СS = CS 1 + CS 2 . (42)

При расчете толщины стенки штуцера прибавка для компенсации коррозии СS 1 принимается равной прибавке С1 , используемой в предыдущих расчетах.

Прибавка для компенсации минусового допуска СS 2 для труб принимается равной 15% от толщины стенки трубы.

СS = 21+ 0,15×6 = 1,9 мм.

S1 ³ 0,45 + 1,9 = 2,35 мм.

Расчетный диаметр

![]() = 147 + 2×1,9 = 150,8 мм.

= 147 + 2×1,9 = 150,8 мм.

150,8 мм < 98,5 мм.

Штуцера Г и В2 требуют укрепления, т. к. не выполняется условие (38).

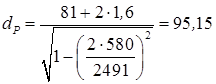

Для смещенных штуцеров входа среды Б и передавливания среды Д(dУ = 80 мм), расположенных на верхнем эллиптическом днище, принята труба Æ 89´4.

Расчетный диаметр для смещенных штуцеров на эллиптическом днище

, (43)

, (43)

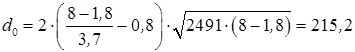

95,15 мм < 215,2 мм.

Условие выполняется, т.е. штуцера не требуют укрепления.

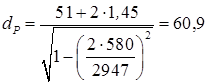

Для штуцеров Е, Ж, И, К, Л (dУ = 50 мм). расположенных на верхнем эллиптическом днище аппарата принимаем трубу Æ 57´3.

![]() мм.

мм.

Толщина стенки наружной части штуцера

S1 ³ 0,16 + 1,45 = 1,61 мм.

мм.

мм.

Условие (20) выполняется:

60,9 мм < 215,2 мм,

т.е. штуцера Е, Ж, И, К, Л не требуют укрепления.

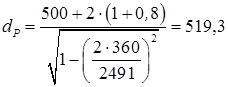

Для люка А, расположенного на верхнем эллиптическом днище аппарата, расчетная толщина стенки обечайки люка по формуле (40)

![]() мм,

мм,

S1 ³ 1,5 +1,8 = 3,3 мм

Для люков на условное давление 1,0 МПа рекомендуется толщина стенки обечайки S1 = 8 мм [6].

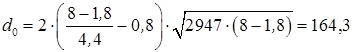

Расчетный диаметр для люка, как смещенного штуцера на эллиптическом днище

мм.

мм.

Люк А требует укрепления, т. к. условие (20) не выполняется:

519,3 мм >164,3 мм.

3.5.3 Расчет укрепления люка

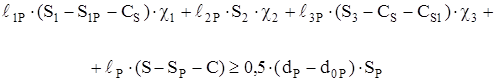

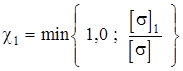

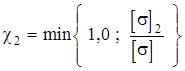

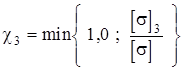

Условие укрепления одиночного отверстия

(44)

(44)

Расчетные величины, входящие в условие укрепления определяем по приведенным ниже формулам.

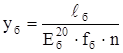

Расчетная длина внешней части люка

![]() , (45)

, (45)

где ![]() – высота обечайки люка над днищем, мм.

– высота обечайки люка над днищем, мм.

![]() мм.

мм.

Расчетная длина внутренней части люка  = 0.

= 0.

Расчетная ширина зоны укрепления

![]() , (46)

, (46)

где

![]() , (47)

, (47)

![]() мм;

мм;

Расчетный диаметр

![]() , (48)

, (48)

![]() мм;

мм;

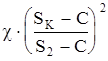

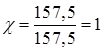

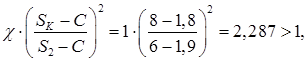

Отношения допускаемых напряжений:

для внешней части люка

; (49)

; (49)

для накладного кольца

; (50)

; (50)

для внутренней части люка

, (51)

, (51)

где ![]() - допускаемое напряжение материала внешней части люка при расчетной температуре, МПа;

- допускаемое напряжение материала внешней части люка при расчетной температуре, МПа;

![]() - допускаемое напряжение материала накладного кольца при расчетной температуре, МПа;

- допускаемое напряжение материала накладного кольца при расчетной температуре, МПа;

![]() - допускаемое напряжение материала внутренней части люка при расчетной температуре, МПа.

- допускаемое напряжение материала внутренней части люка при расчетной температуре, МПа.

Так как люк, накладное кольцо и укрепляемый элемент (эллиптическое днище) выполнены из одного материала, то

![]()

Рекомендуемым вариантом укрепления является укрепление без использования накладного кольца. В этом случае толщина накладного кольца S2 принимается равной нулю.

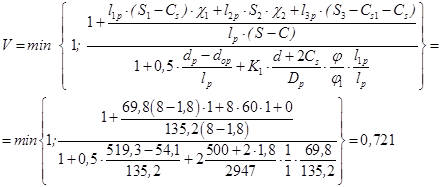

Условие укрепления люка без использования накладного кольца

69,8×(8 – 1,5 – 1,8)×1 + 0 + 0 + 135,2×(8 – 4,4 – 1,8) ³ 0,5×(519,3 – 54,1)×4,4;

571 < 1024 мм2 .

Условие укрепления (44) не выполняется.

При использовании для укрепления накладного кольца площадь сечения накладного кольца приближенно определяется как разность:

1024 – 571 = 453 мм2 .

При толщине накладного кольца S2

= 8 мм минимальная ширина накладного кольца ![]() мм, принимаем

мм, принимаем ![]() = 60 мм.

= 60 мм.

Расчетная ширина накладного кольца

![]() , (52)

, (52)

![]() мм.

мм.

Условие укрепления с учетом накладного кольца выполняется

571 + 8×60×1 ³ 1051 (мм2 ),

1051 > 1024 (мм2 ).

Допускаемое внутреннее избыточное давление определяем при значении коэффициента![]() для эллиптического днища. Коэффициент понижения прочности определяем по формуле

для эллиптического днища. Коэффициент понижения прочности определяем по формуле

![]() МПа.

МПа.

Проверяем условие прочности

![]() ,

,

![]() (МПа).

(МПа).

Условие прочности выполняется.

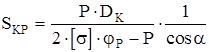

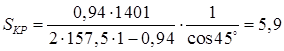

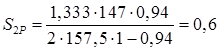

Расчет укрепления штуцеров Г и В2

Расчетная длина внешней части штуцеров

![]() мм.

мм.

Расчетная длина внутренней части штуцера  = 0.

= 0.

Расчетная ширина зоны укрепления

![]() мм;

мм;

Расчетный диаметр

![]() мм;

мм;

Отношения допускаемых напряжений:

![]()

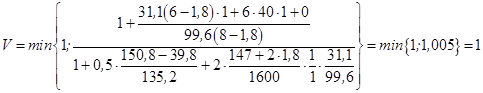

Условие укрепления штуцеров без использования накладного кольца

31,1×(6 – 0,45 – 1,9)×1 + 0 + 0 + 99,6×(8 – 4,78 – 1,8) ³ 0,5×(150,8 – 39,8)×4,78;

254 < 266 мм2 .

Условие укрепления (44) не выполняется.

При использовании для укрепления накладного кольца площадь сечения накладного кольца приближенно определяется как разность:

266 – 254 = 12 мм2 .

При минимальной толщине накладного кольца S2

= 6 мм принимаем ширину накладного кольца ![]() = 40 мм.

= 40 мм.

Расчетная ширина накладного кольца

![]() мм.

мм.

Условие укрепления с учетом накладного кольца выполняется

254 + 6×40×1 ³ 494 (мм2 ),

494 > 266 (мм2 ).

Допускаемое внутреннее избыточное давление определяем при значении коэффициента ![]() для эллиптического днища. Коэффициент понижения прочности определяем по формуле

для эллиптического днища. Коэффициент понижения прочности определяем по формуле

![]() МПа.

МПа.

Проверяем условие прочности

![]() ,

,

![]() (МПа).

(МПа).

Условие прочности выполняется.

3.5.4 Учет взаимного влияния отверстий

Отверстие считается одиночным, если расстояние между наружными поверхностями близлежащих штуцеров удовлетворяет условию

![]() , (53)

, (53)

где b – фактическое расстояние между наружными поверхностями близлежащих

штуцеров, мм;

![]() и

и ![]() – расчетные диаметры укрепляемого элемента по центрам укрепляемых отверстий, мм;

– расчетные диаметры укрепляемого элемента по центрам укрепляемых отверстий, мм;

S – толщина укрепляемого элемента, мм;

С – сумма прибавок к толщине укрепляемого элемента, мм.

Расстояние между двумя близлежащими штуцерами Б и Ж (Д и К) на верхнем эллиптическом днище аппарата (рис. 1) определяем по теореме косинусов:

![]() (54)

(54)

![]() мм.

мм.

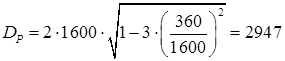

Расчетные диаметры

![]() =

= ![]() = 2491 мм.

= 2491 мм.

Проверяем условие (53)

![]() мм.

мм.

Условие (53) не выполняется:

227,2 мм < 248,5 мм,

следовательно, отверстия являются взаимовлияющими.

Расстояние между штуцерами Е и Ж

![]() мм.

мм.

Условие (53) не выполняется:

243,2 мм < 248,5 мм,следовательно, отверстия являются взаимовлияющими.

![]() мм.

мм.

Проверяем условие (53):

для штуцера Б

![]() = 2491 мм;

= 2491 мм;

для люка А

![]() = 2947 мм;

= 2947 мм;

![]() ;

;

380,1 мм > 259 мм.

Условие (53) выполняется, т.е. отверстия не являются взаимовлияющими.

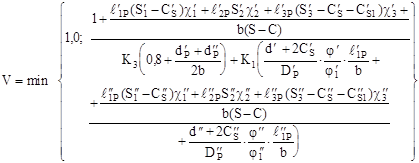

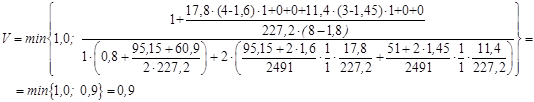

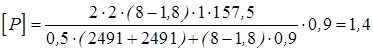

Расчет перемычки между штуцерами

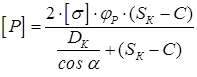

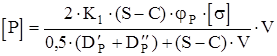

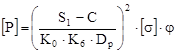

Допускаемое давление для перемычки

, (55)

, (55)

где ![]() = 2 – для выпуклых днищ;

= 2 – для выпуклых днищ;

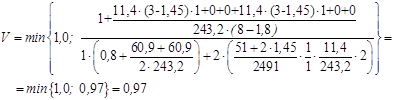

V – коэффициент понижения прочности.

, (56)

, (56)

где ![]() = 1 для выпуклых днищ.

= 1 для выпуклых днищ.

Расчетные величины для определения коэффициента понижения прочности определяем по приведенным ниже формулам.

Для штуцеров Е и Ж:

Расчетную длину внешней части штуцеров определяем по формуле (45)

![]() мм.

мм.

Расчетная ширина укрепляющего кольца

![]() . (57)

. (57)

Отношения допускаемых напряжений

=1.

=1.

Расчетная длина внутренней части штуцера

![]() . (58)

. (58)

Расчетные диаметры отверстий

![]() = 60,9 мм.

= 60,9 мм.

Расчетные диаметры укрепляемого элемента

![]() 2491 мм.

2491 мм.

Коэффициент понижения давления для перемычки

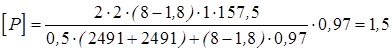

Допускаемое давление для перемычки

МПа.

МПа.

Проверяем условие прочности

0,94 МПа < 1,5 МПа.

Условие прочности выполняется. Перемычка не требует дополнительного укрепления.

Для штуцеров Ж и Б:

Расчетную длину внешней части штуцеров определяем по формуле (45)

![]() мм;

мм; ![]() мм.

мм.

Расчетная ширина укрепляющего кольца

![]() . (59)

. (59)

Отношения допускаемых напряжений

=1.

=1.

Расчетная длина внутренней части штуцера

![]() . (60)

. (60)

Расчетные диаметры отверстий

Расчетные диаметры отверстий

![]() 60,9 мм,

60,9 мм, ![]() мм.

мм.

Расчетные диаметры укрепляемого элемента

![]() 2491 мм.

2491 мм.

Расчет перемычки между люком и штуцером

Коэффициент понижения давления для перемычки

Допускаемое давление для перемычки

МПа.

МПа.

Проверяем условие прочности

0,94 МПа < 1,4 МПа.

Условие прочности выполняется. Перемычка не требует дополнительного укрепления.

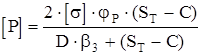

3.6 Расчет фланцевого соединения люка

3.6.1 Определение расчетных параметров

По расчетному давлению 0,94 МПа и расчетной температуре 220 °С для аппарата 1 группы принимаем плоский приварной фланец из стали 12Х18Н10Т с уплотнительной поверхностью типа шип-паз на условное давление 1,0 МПа [3].

Расчетная температура изолированного фланца [3]:

tф = t = 220 °С.

Расчетная температура болтов

tб = 0,97×t, (61)

tб = 0,97×220 = 213,4°C.

Допускаемое напряжение для материала болтов (Сталь 12Х18Н10Т) при расчетной температуре определяем по методическим указаниям [3]:

![]() МПа.

МПа.

Допускаемые напряжения для материала фланца в сечении S0 :

в рабочих условиях

![]() , (62)

, (62)

где ![]() - минимальное значение предела текучести и временного

- минимальное значение предела текучести и временного

сопротивления (предела прочности) материала фланца при

расчетной температуре,

![]() МПа;

МПа;

в условиях затяжки

![]() , (63)

, (63)

где ![]() - минимальное значение предела текучести и временного

- минимальное значение предела текучести и временного

сопротивления (предела прочности) материала фланца при

температуре 20° С,

![]() МПа.

МПа.

Расчет фланцевого соединения для условий испытаний не производится,

так как выполняется условие (6)

1,37 < 1,35×![]() МПа.

МПа.

3.6.2. Определение вспомогательных величин

Эффективная ширина прокладки

b0

= ![]() при

при ![]() £ 15 мм, (64)

£ 15 мм, (64)

где ![]() – исполнительная ширина прокладки.

– исполнительная ширина прокладки.

Во фланцевом соединении применяется прокладка из паронита исполнения 1 по стандарту [3]:

![]() мм,

мм,

b0 = 12,5 мм.

Линейная податливость неметаллической прокладки, мм/Н

![]() , (65)

, (65)

где ![]() – толщина прокладки, мм [3];

– толщина прокладки, мм [3];

![]() – коэффициент обжатия прокладки [3];

– коэффициент обжатия прокладки [3];

![]() – условный модуль сжатия прокладки, МПа [3];

– условный модуль сжатия прокладки, МПа [3];

![]() - средний диаметр прокладки, мм.

- средний диаметр прокладки, мм.

![]() мм.

мм.

![]() мм/Н.

мм/Н.

Податливость болтов, мм/Н

, (66)

, (66)

где ![]() – расчетная длина болта, мм;

– расчетная длина болта, мм;

![]() - модуль продольной упругости материала болта при температуре

- модуль продольной упругости материала болта при температуре

20 °С, МПа;

fб - площадь поперечного сечения болта по внутреннему диаметру резь-

бы, мм2 ;

n – количество болтов;

![]() – расстояние между опорными поверхностями гайки и головки болта,мм;

– расстояние между опорными поверхностями гайки и головки болта,мм;

d– наружный диаметр болта, мм.

![]() МПа; d = 20 мм; n = 24; fб

= 225 мм2

;

МПа; d = 20 мм; n = 24; fб

= 225 мм2

;

![]() мм;

мм;

![]() мм.

мм.

![]() 1/Н×мм.

1/Н×мм.

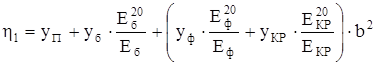

Эквивалентная толщина плоского приварного фланца

SЭ = S0 = 8 мм.

Угловая податливость фланца

,

,

где

; (67)

; (67)

; (68)

; (68)

![]() ; (69)

; (69)

; (70)

; (70)

. (71)

. (71)

![]()

![]()

;

;

1/Н×мм.

1/Н×мм.

Угловая податливость плоской крышки

, (72)

, (72)

где

, (73)

, (73)

где ![]() – толщина плоской крышки соответственно в зоне уплотнения ина наружном диаметре, мм [7].

– толщина плоской крышки соответственно в зоне уплотнения ина наружном диаметре, мм [7].

; (74)

; (74)

![]() ;

;

;

;

![]() 1/Н×мм.

1/Н×мм.

Плечи моментов сил, мм

![]() , (75)

, (75)

![]() мм;

мм;

![]() , (76)

, (76)

![]() мм.

мм.

Коэффициент жесткости фланцевого соединения с плоской крышкой

, (77)

, (77)

где

![]() . (78)

. (78)

![]() ,

,

![]() .

.

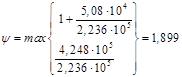

3.6.3 Расчет нагрузок

Равнодействующая внутреннего избыточного давления, Н

![]() , (79)

, (79)

![]() Н.

Н.

Реакция прокладки в рабочих условиях, Н

![]() , (80)

, (80)

где m – коэффициент, определяемый по пособию [3].

![]() Н.

Н.

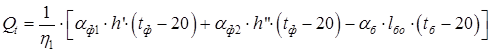

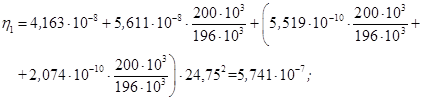

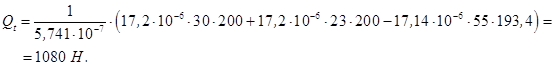

Нагрузка, возникающая от температурных деформаций фланцевого соединения, Н

, (81)

, (81)

Qt

= , (81)

, (81)

где

, (82)

, (82)

![]() – коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

– коэффициенты линейного расширения материала фланца, крышки и болтов соответственно, 1/ °С [3].

![]() 17,2 × 10-6

1/ °С;

17,2 × 10-6

1/ °С;

![]() = 17,14 × 10-6

1/ °С.

= 17,14 × 10-6

1/ °С.

Болтовая нагрузка в условиях монтажа

Рб = max{Рб1 ; Рб2 ; Рб3 }, (83)

где Рб1 – болтовая нагрузка от совместного действия давления, осевой

сжимающей силы и изгибающего момента, Н;

Рб2 – болтовая нагрузка, необходимая для начального смятия прокладки, Н;

Рб3 - болтовая нагрузка из условия обеспечения прочности болтов, Н.

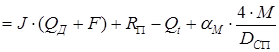

Рб1

![]() , (84)

, (84)

где F – внешнее осевое усилие, Н;

М – внешний изгибающий момент, Н×мм.

Рб1 = 1,667 ×(2,236·105 + 0) + 5,08·104 = 4,248·105 Н.

Рб2

=![]() , (85)

, (85)

Рб2 = 0,5×3,14×550,5×12,5×20 = 2,162·105 Н.

Рб3

= ![]() , (86)

, (86)

Рб3 = 0,4 ×110 ×24 ×225 = 2,376·105 Н.

Рб = Рб1 = 4,248·105 Н.

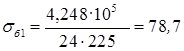

3.6.4 Расчет болтов

Условие прочности болтов:

в условиях монтажа

, (87)

, (87)

МПа < 110 МПа;

МПа < 110 МПа;

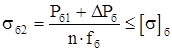

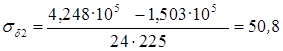

в рабочих условиях

, (88)

, (88)

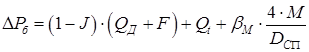

где

– (89)

– (89)

приращение нагрузки на болты в рабочих условиях,

DРб = (1 – 1,667)×(2,236·105 + 0) +1080= – 1,503·105 Н.

МПА < 97 МПа.

МПА < 97 МПа.

3.6.5 Расчет прокладки

Условие прочности мягких прокладок

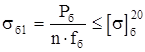

![]()

![]() , (90)

, (90)

где ![]() – допускаемое удельное давление на прокладку, МПа [3].

– допускаемое удельное давление на прокладку, МПа [3].

![]() МПа < 130 МПа.

МПа < 130 МПа.

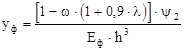

3.6.6 Расчет фланца на прочность

Угол поворота фланца при затяжке соединения, рад.

![]() , (91)

, (91)

где ![]() – изгибающий момент от болтовой нагрузки, Н×мм.

– изгибающий момент от болтовой нагрузки, Н×мм.

![]() H×мм,

H×мм,

![]() рад.

рад.

Приращение угла поворота фланца в рабочих условиях, рад.

![]() , (92)

, (92)

где

![]() . (93)

. (93)

![]() Н×мм,

Н×мм,

рад.

рад.

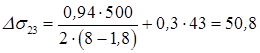

Меридиональные напряжения в цилиндрической обечайке при затяжке фланцевого соединения для плоских приварных фланцев, МПа:

на наружной поверхности втулки

![]() (94)

(94)

на внутренней поверхности втулки

![]() (95)

(95)

где

![]() . (96)

. (96)

, (97)

, (97)

МПа.

МПа.

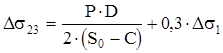

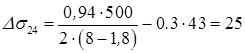

Приращение меридиональных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

![]() , (98)

, (98)

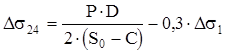

на внутренней поверхности

![]() , (99)

, (99)

где

, (100)

, (100)

![]() МПа;

МПа;

![]() , (101)

, (101)

МПа,

МПа,

![]() МПа,

МПа,

![]() МПа.

МПа.

Окружные напряжения в цилиндрической обечайке при затяжке соединения для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

![]() , (102)

, (102)

на внутренней поверхности

![]() . (103)

. (103)

![]() МПа,

МПа,

![]() МПа.

МПа.

Приращения окружных напряжений в цилиндрической обечайке в рабочих условиях для плоских приварных фланцев, МПа:

на наружной поверхности обечайки

, (104)

, (104)

на внутренней поверхности

. (105)

. (105)

МПа,

МПа,

МПа.

МПа.

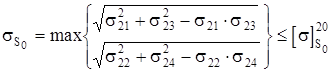

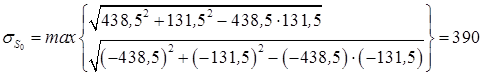

Условие статической прочности фланца:

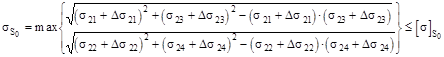

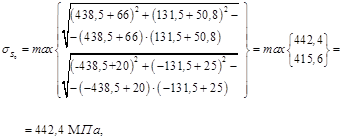

при затяжке соединения

, (106)

, (106)

МПа,

МПа,

в рабочих условиях

, (107)

, (107)

442,4 МПа < 562,5 МПа.

Условия статической прочности фланцевого соединения выполняются.

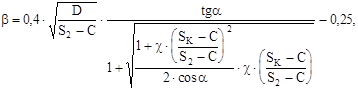

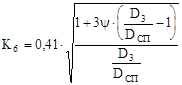

3.6.8 Требования к жесткости фланцевого соединения

Условие жесткости (герметичности) фланцевого соединения

![]() , (108)

, (108)

где ![]() – допускаемый угол поворота фланца, рад.

– допускаемый угол поворота фланца, рад.

Для плоских приварных фланцев в рабочих условиях ![]() = 0,013 рад.

= 0,013 рад.

Проверка условия жесткости:

![]() < 0,013 (рад).

< 0,013 (рад).

Условие жесткости выполняется.

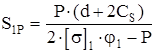

3.6.9 Расчет крышки люка

Расчетная толщина плоской круглой крышки с дополнительным краевым моментом

![]() , (109)

, (109)

где ![]() - коэффициент ослабления крышки отверстиями;

- коэффициент ослабления крышки отверстиями;

![]() - безразмерный коэффициент;

- безразмерный коэффициент;

![]() - расчетный диаметр крышки, мм.

- расчетный диаметр крышки, мм.

Расчетный диаметр крышки ![]() равен среднему диаметру прокладки:

равен среднему диаметру прокладки:

![]() мм.

мм.

Коэффициент ослабления для крышек без отверстий ![]()

Коэффициент ![]() определяется по формуле:

определяется по формуле:

, (110)

, (110)

где ![]() – безразмерный коэффициент;

– безразмерный коэффициент;

![]() - диаметр болтовой окружности, мм.

- диаметр болтовой окружности, мм.

![]() мм.

мм.

, (111)

, (111)

где ![]() - реакция прокладки, Н;

- реакция прокладки, Н;

![]() - болтовая нагрузка, Н;

- болтовая нагрузка, Н;

![]() - равнодействующая внутреннего давления, Н.

- равнодействующая внутреннего давления, Н.

![]() ;

;

![]() ;

;

![]()

;

;

Расчетная толщина крышки по формуле (109)

мм.

мм.

Исполнительная толщина крышки

![]() (112)

(112)

где С1 - прибавка на коррозию.

![]() мм.

мм.

Толщина плоской крышки по стандарту [7]S1 = 26 мм.

Толщина плоской крышки в месте уплотнения, мм

, (113)

, (113)

где

, (114)

, (114)

В формуле (114) индекс «р» указывает на то, что величина относится к рабочему состоянию или условиям испытания, индекс «м» – к условиям монтажа.

Болтовая нагрузка в рабочих условиях,

![]() , (115)

, (115)

![]() Н,

Н,

Допускаемое напряжение материала крышки в рабочих условиях

![]() МПа.

МПа.

Болтовая нагрузка в условиях монтажа

![]() МПа.

МПа.

Допускаемое напряжение материала крышки в условиях монтажа

![]() МПа.

МПа.

![]()

Коэффициент ![]() в формуле (93)

в формуле (93)

. (116)

. (116)

![]()

Толщина крышки в месте уплотнения по формуле (113)

![]() мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7]

S2 = 23 мм.

Толщина плоской крышки на краю, мм

![]() , (117)

, (117)

![]() мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7]S3 = 17 мм.

Допускаемое давление для плоской крышки с дополнительным краевым моментом

, (118)

, (118)

где С = С1 – прибавка на коррозию, мм.

![]() МПа.

МПа.

0,94 МПа < 1,4 МПа.

Условие прочности выполняется.

3.7 Выбор опор

Аппарат установлен на 4 опорных лапах.

Усилие, действующее на опорную лапу при обеспечении равномерного распределения нагрузки между всеми опорными лапами, Н

![]() , (119)

, (119)

где G – вес аппарата в рабочих условиях, Н.

Масса аппарата в рабочих условиях с учетом изоляции [1]:

m= 12150 кг.

Вес аппарата

![]() , (120)

, (120)

где g – ускорение свободного падения, м / с2 .

G = 12150 × 9,81 = 1,192× 104 Н,

![]() Н.

Н.

По пособию [4] принимаем сварные лапы с увеличенным вылетом для изоляции с допускаемой нагрузкой на опорную лапу 40000 Н.

Обозначение: Опорная лапа 3–40000 ГОСТ 26296–84.

Сварная опорная лапа с увеличенным вылетом для изоляции

![]() = 270 мм; h = 525 мм;

= 270 мм; h = 525 мм;

![]() = 300 мм;

= 300 мм; ![]() = 535 мм;

= 535 мм;

d = 35 мм; ![]() = 8 мм.

= 8 мм.

![]() = 320 мм;

= 320 мм;

3.8 Выбор строповых устройств

Строповка аппарата осуществляется за две цапфы. Схема строповки приведена на чертеже общего вида аппарата.

Масса аппарата в условиях монтажа

![]() кг.

кг.

Вес аппарата в условиях монтажа

![]() , (121)

, (121)

![]() Н.

Н.

Усилие, действующее на одно строповое устройство

![]() , (122)

, (122)

где n– количество строповых устройств.

![]() Н = 10,15 кН.

Н = 10,15 кН.

Принимаем цапфу грузоподъемностью 20 кН из стали марки Ст3сп5 для аппарата с радиусом кривизны R = 750 мм [4]:

Цапфа 3–1–20–750 Ст3сп5 ГОСТ 13716–73.

Выводы

Конструкция аппарата, его основных сборочных единиц и расчетывыполнены в соответствии с действующей в химическом машиностроении нормативно-технической документацией.

Расчеты аппарата на прочность, жесткость и устойчивость выполнены в полном объеме и подтверждают работоспособность разработанной конструкции аппарата.