| Похожие рефераты | Скачать .docx |

Дипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками

Дипломная работа

Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками

Реферат

Данная исследовательская работа проводилась с целью исследования и разработки составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. Исследования проводились в лаборатории Камышловского изоляторного завода «Урализолятор».

Работа содержит разделы: аналитический обзор научно-технической литературы, исследовательская часть, экономическая эффективность работы, природопользование и охрана окружающей среды, безопасность и экологичность работы.

Общее количество страниц пояснительной записки 126, число таблиц 28, число рисунков 29, количество библиографических источников 13, количество приложений 1.

Перечень графических листов и демонстрационных плакатов

№ п/п |

Наименование документа | Обозначение документа |

Формат |

1 2 3 4 5 6 7 8 9 10 |

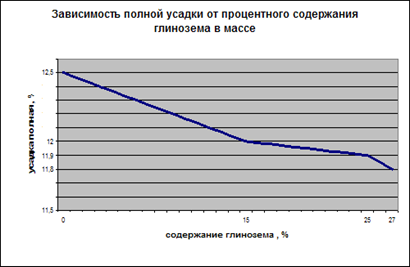

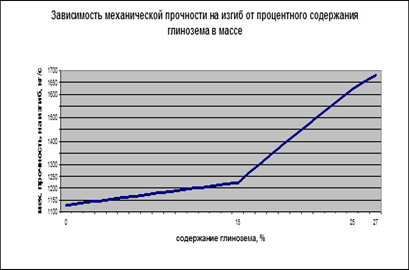

Изображение изолятора п 1000/110 – 10 Графическая зависимость механической прочности на изгиб от %-ного содержания глинозема в массе Графическая зависимость электрической прочности от %-ного содержания глинозема в массе Графическая зависимость полной усадки от %-ного содержания глинозема в массе Графическая зависимость воздушной усадки от %-ного содержания глинозема в массе Химический состав сырья Химический анализ исследуемых масс Результаты испытаний фарфоровой и глиноземистой масс М-0 и М-2 Стенд с лабораторными образцами Сравнительная калькуляция себестоимости изделий из масс М-0 и М-2 |

Рис.1 График1 График 2 График 3 График 4 Тб.1 Тб.2 Тб.3 Стенд 1 Тб.4 |

А2 А2 А2 А2 А2 А1 А1 А1 А2 А1 |

Введение

Данная исследовательская работа заключается в исследовании и разработке составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками.

На Камышловском изоляторном заводе «Урализолятор» выпускается электрофарфор марки 110.1 из тонкодисперсной фарфоровой массы. Данная продукция обладает достаточно высокими электрическими свойствами, но недостаточно высокими механическими. Путем введения в массу компонента глинозема будет достигнута необходимая, для крупногабаритных изделий, в данном случае, для изоляторов П 1000/110 – 10 , механическая прочность.

Электрофарфор занимает одно из главных мест в электротехнической промышленности, так как обладает высокой стойкостью к электрическим искрам, дугам, отсутствием водопоглощения, высокой химической стойкостью, а также стойкостью к тепловому воздействию. Благодаря таким свойствам изоляторы высокого напряжения используются в различных установках.

Электрофарфор относится к электрокерамическим материалам. Это обожженная при высокой температуре (1300 - 1380ºС) керамическая масса, состоящая из смеси полевого шпата, кварца, каолина и глины, характеризующаяся плотной структурой.

В связи с многообразием конструкций изоляторов, для их производства требуются различные исходные керамические массы, различные технологии, режимы и оборудование.

В настоящее время российской промышленностью освоены и выпускаются современные виды электрокерамических изделий, предназначаемые для действующих и вновь строящихся электростанций, линий передачи электроэнергии и электроустановок.

На современном этапе от изоляторной промышленности требуют высококачественные изоляторы на основе применения современных материалов и технологий, разработки и внедрения новейших конструкций изоляторов.

Высоковольтные фарфоровые изоляторы и изоляционные части должны обладать следующими тремя важными свойствами: а) механической прочностью; б) термической устойчивостью; в) электрической прочностью.

Механическая прочность черепка твердого фарфора определяется устойчивостью наименее прочной составной части, а также количеством открытых и закрытых пор. Необходимо отметить, что пористость снижает электрические свойства черепка.

Наиболее слабым компонентом в структуре фарфора является полевошпатовое стекло, которое в сумме со всей стеклофазой составляет 50 – 60% всей массы черепка. Прочность его зависит от содержания Al2 O3 , SiO2 , K2 O.

Чтобы увеличить механическую прочность фарфора, необходимо повысить содержание в нем глинистых материалов, поднять температуру обжига и увеличить его продолжительность. При этом можно получить такое содержание стекловато-муллитовой массы с большим содержанием Al2 O3 и SiO2 , которого будет достаточно для стягивания пор.

Одним из современных материалов для получения изоляторов с высокими физико-механическими и электрическими свойствами, является глинозем специальных керамических марок.

Целью данной исследовательской работы было повышение механических характеристик для изделий высоковольтного фарфора, путем введения в массу компонента глинозема. Было выбрано три состава массы с содержанием глинозема в количестве 15, 25 и 27%, а также, для сравнения, взята масса, используемая на заводе «Урализолятор».

В ходе работы необходимо определить наиболее приемлемый состав глиноземистой массы, исходя из сравнения полученных свойств. Следует также учитывать, что глинозем является достаточно дорогостоящим материалом, и применение его в производстве изоляторов потребует дополнительных расходов.

Но при производстве фарфоровых изоляторов из глиноземистой массы из-за улучшения качества самих изоляторов, становится возможным увеличение объемов продаж и, следовательно, увеличение прибыли.

электротехнический фактор сырьевой изолятор

Аналитический обзор научно-технической литературы

Электротехнический фарфор – один из наиболее широко применяемых керамических материалов для изготовления изоляторов высокого и низкого напряжения.

Несмотря на создание многих других керамических материалов с более высокими механическими и диэлектрическими характеристиками, роль фарфора в ряде отраслей электротехники не только не снизилась, а, наоборот, весьма возросла. Особенно велика роль электротехнического фарфора как материала для производства высоковольтной аппаратуры и изоляторов.

Широкое применение фарфора в качестве электроизолирующего материала объясняется не только его сравнительно высокими диэлектрическими характеристиками. Следует прежде всего указать, что производство фарфора является одним из старейших и поэтому наиболее освоенным керамической промышленностью.

Сырьем для производства фарфора служат природные, достаточно широко распространенные и недорогие материалы: огнеупорные глины и каолины, кварц (кварцевый песок), полевые шпаты и пегматиты.

В отличие от других синтезированных керамических материалов электротехнический фарфор имеет большие технологические преимущества, связанные с особенностями состава шихты и физико-химических процессов, протекающих при обжиге. Высокая пластичность фарфоровых масс позволяет оформлять крупногабаритные изделия, обладающие в необожженном состоянии достаточной механической прочностью для их транспортировки и механической обработки.

Характерной особенностью фарфоровых масс при обжиге являются их широкий интервал спекания и малая чувствительность к изменениям состава массы и колебаниям температуры обжига. Указанные свойства позволяют получать высококачественные изделия в промышленных печах, в которых всегда имеются заметные перепады температур по объему печного пространства. К достоинствам фарфора следует отнести также сравнительно небольшие температуры его обжига, легко достижимые в печах самых различных конструкций.

Из электротехнического фарфора изготовляют высоковольтные изоляторы, используемые для передачи промышленного тока при частоте 50 Гц напряжением выше 1 кВ и низковольтные (установочные), используемые в быту при напряжениях до 500В.

Высоковольтные изоляторы подразделяются на линейные, станционные и аппаратные. Линейные предназначены для электрических линий и крепятся либо подвешиванием (подвесные), либо на штырях или крюках (штыревые). Станционные изоляторы применяются на электростанциях, аппаратные – для изготовления электротехнических устройств (трансформаторов, выключателей, предохранителей, распределителей напряжений и т. п.).

Фарфор имеет сравнительно малую механическую прочность. Предел прочности при изгибе глазурованного фарфора колеблется от 700 до 1000 кгс/см2 . Диэлектрические характеристики фарфора также не являются особенно высокими. Электрическая прочность его при частоте 50 Гц составляет 28-35 кВ/мм (действ.); удельное объемное электрическое сопротивление (при 20˚С) равно 7*1012 – 4*1013 Ом*см; тангенс угла диэлектрических потерь при 50 Гц равен 0.025 – 0.035. С учетом величины электрической прочности фарфора для повышения передаваемого напряжения на 10 кВ необходимо увеличение толщины фарфорового изолятора примерно на 1 мм.

В связи с резким повышением величины напряжения тока (до 700 кВ и более) применение обычного фарфора связано с соответствующим утяжелением изоляторов за счет увеличения толщины их стенок. Дальнейшее увеличение массы подвесных изоляторов может вызвать превышение прочности фарфора на растяжение. Поэтому возрастающие требования к высоковольтным изоляторам послужили причиной существенного улучшения характеристик обычного фарфора и создания новых специальных видов фарфора.

Физико-химические основы процесса фарфорообразования

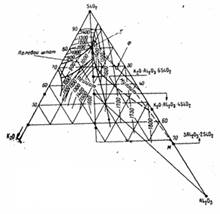

При рассмотрении процессов, связанных с формированием фарфора, представляет интерес тройная диаграмма состояния Боуэна и Шерера К2 О – Al2 O3 – SiO2 (рис. 1). Она показывает температуру тройной эвтектики, при которой начинается остекловывание черепка, путь и последовательность выделения кристаллических фаз. С помощью диаграммы можно произвести теоретические расчеты фазового состава образующегося фарфора и оценить влияние изменения состава массы на ее поведение при нагревании. Так, если к составу Ф (5% K2 O, 25% Al2 O3 и 70% SiO2 ) добавлять K2 O(полевой шпат), то температура плавления будет снижаться. У составов, находящихся на прямой, растворится весь кварц и израсходуется весь полевой шпат.

Поскольку эвтектика Е содержит 9% К2 О, для полного растворения кварца необходимо количество шпата, соответствующее указанному содержанию К2 О. Массы с избытком полевого шпата будут относиться уже к глазурным составам.

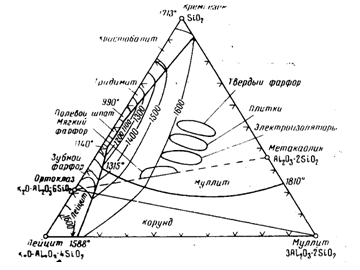

На диаграмме кремнезем – лейцит – муллит (рис. 2) представлены типичные составы тонкокерамических масс, в том числе для электроизоляционного фарфора. Из диаграммы следует, что при увеличении содержания полевого шпата количество жидкой фазы, образовавшейся при эвтектической температуре, увеличивается и спекание происходит при более низкой температуре. Низшая температура тройной эвтектики в системе полевой шпат – глина – кварц равна 990˚С, образование же полевошпатового расплава происходит при 1140˚С.

Участок тройной системы K2 O- Al2 O3 - SiO2 , в поле муллита которого

располагаются многие составы фарфора (температура на кривых, ºС)

Рис. 1

При более высоких температурах имеет место увеличение количества расплава. При этом единственно возможной равновесной твердой фазой является муллит. Однако при обжиге фарфора не достигается равновесное состояние.

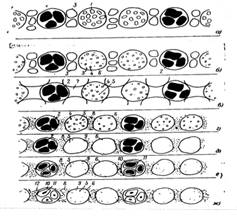

По схеме, разработанной Х.О.Геворкяном [1], процесс фарфорообразования может быть подразделен на пять периодов (рис. 3). Рисунок 3-а иллюстрирует исходную фарфоровую массу.

Расположение областей составов трехкомпонентных тонкокерамических масс на фазовой диаграмме кремнезем – лейцит – муллит (температура на кривых, ºС)

Рис.2

1 период (рис. 3-б) характеризуется протеканием реакций в твердой фазе. Продуктами этого периода являются кварц, полевой шпат и каолинитовый остаток, включающий муллит и избыточный кремнезем. Таким образом, в этом периоде наблюдаются превращения глинистых компонентов.

2 период (рис. 3-в) наступает с появлением жидкой фазы за счет плавления полевого шпата. Образовавшийся расплав склеивает твердые частицы, вследствие чего растет механическая прочность обжигаемого материала.

3 период (рис. 3-г) характеризуется уменьшением вязкости расплава за счет повышения температуры, усилением действия поверхностных сил на границах фаз и интенсивной усадкой.

Схема образования структуры фарфора

Рис.3

1 – каолинит; 2 – кварц; 3 – полевой шпат; 4 – SiO2 в каолинитовом остатке; 5 – первичный муллит в каолинитовом остатке; 6 – контуры каолинита по границам взаимодействия с полевым шпатом; 7 – расплавленный полевой шпат; 8 – полевошпатовый расплав; 9 – кремнезем-полевошпатовый расплав в пределах каолинитового остатка; 10 – оплавленная каемка кварца; 11 – остаточный кварц; 12 – диффузионный муллит в пределах полевошпатового расплава 4 период (рис. 3-д, 3-е) – взаимодействие полевошпатового расплава с кремнеземом каолинитового остатка. В этот период образуется кремнезем-полевошпатовый расплав, заполняющий промежутки муллитовых кристаллов. Полевошпатовый расплав взаимодействует также с зернами кварца с образованием каемок жидкой фазы – расплава кварца в полевошпатовой жидкости (рис. 3-е).

5 период (рис. 3-ж) – диффузионный, соответствует периоду высокотемпературной выдержки и связан с микрогетерогенностью материала. В этот период происходит более равномерное распределение новообразований, рост кристаллов муллита в пределах полевошпатового расплава, значительное уменьшение размеров остаточного кварца.

Следует отметить, что в действительности не имеет место столь четкая последовательность указанных процессов, поскольку существуют определенная неоднородность состава обжигаемого материала, перепады температур по толщине обжигаемого изделия и т. п. Однако познавательная ценность предложенной схемы от этого не уменьшается.

Таким образом, основные процессы фарфорообразования происходят при температуре выше 1000˚С после появления жидкой фазы, связанной с плавлением полевого шпата.

Из изложенного видно, что образование фарфора сопровождается рядом физико-химических процессов, которые протекают сначала в твердофазном состоянии, а при повышенных температурах – в присутствии жидкой фазы.

Процесс спекания керамического материала зависит от многих факторов: начальной пористости изделия, количества образующейся жидкой фазы, размера частиц, степени смачивания твердой фазы жидкостью, растворимости твердой фазы, строения твердой фазы жидкости и т. д.

Спекание фарфора представляет собой типичный случай так называемого жидкостного спекания. Данный вид спекания присущ и многим другим разновидностям электрокерамических материалов, в состав которых входят глинистые компоненты или плавнеобразующие добавки, например стеатитовые, кордиеритовые и др. В связи с этим представляет интерес кратко остановиться на механизме твердо-жидкостного спекания, т.е. уплотнения спекаемого тела в случае образования в обжиге расплава.

Различают два случая жидкостного спекания. Первый – когда жидкая фаза не взаимодействует с твердой фазой и второй – когда жидкая фаза реагирует с твердой.

Первый случай не является характерным для электрокерамических материалов. Спекание в этом случае определяется величиной поверхностного натяжения на границе фаз, вязкостью жидкой фазы и размером зерен кристаллов.

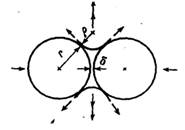

Механизм спекания при отсутствии взаимодействия между расплавом и твердой фазой схематически представлен на рис.4.

Механизм спекания в присутствии жидкой фазы

Рис.4

Одинарные стрелки изображают направление сближения сфер (усадка), двойные – перемещение вещества в пространство пор

Процесс спекания для рассматриваемого случая характеризуется в начальной стадии образованием прослоек расплава с отрицательным радиусом кривизны и в конечной образованием сферических пор.

Для образования жидких прослоек необходимо, чтобы энергетически было целесообразным разделение жидкостью двух одноименных твердых частиц, ранее соприкасавшихся. Это возможно при условии, что 2αт.ж cosφ<α12 , которое выполняется при любых значениях угла φ=φ0 +2θ, если αт.ж <α12 /2 (αт.ж – поверхностная энергия на границе раздела твердой и жидкой фаз; α12 – поверхностная энергия на границе двух зерен; φ0 – угол между касательными к поверхности зерен в месте их соприкосновения; θ – угол смачивания).

Над поверхностью с небольшим отрицательным радиусом кривизны образуется отрицательное давление по отношению к поверхностям частиц. В результате этого происходит вязкое течение материала в поры, т.к. в связи с равномерным распределением жидкости в объеме образца действие капиллярного давления эквивалентно действию давления всестороннего сжатия. Уплотнение материала, таким образом, происходит за счет сближения центров частиц, перераспределения твердой и жидкой фаз по объему. Спекание в конечной стадии с возникновением сферических пор обусловлено образованием в них отрицательного давления. Получение плотного материала для данного вида спекания возможно при условии образования достаточного количества стекловидной фазы и полной смачиваемости.

Для второго случая характерно взаимодействие жидкой фазы с твердой. В результате этого взаимодействия возможны ограниченное растворение в жидкой фазе твердых фаз с последующей их кристаллизацией, перемещение твердого вещества диффузией ионов и вакансий и пластическое течение материала. Спекание по У.Д. Кингери [1] протекает в три стадии. Первая стадия характеризуется образованием жидкой фазы с небольшой вязкостью и изменением ориентации частиц под влиянием сил поверхностного натяжения. При этом происходит частичное уплотнение.

Во второй стадии имеет место процесс растворения твердой фазы с последующей ее кристаллизацией. Вследствие растворения участков зерен, находящихся в контакте, центры их сближаются. В данной стадии происходит дополнительное уплотнение материала.

В третьей стадии завершаются процессы рекристаллизации и роста зерен. При этом происходит формирование жесткого скелета. При недостатке жидкой фазы эффект ее влияния на спекание незначителен.

Для рассмотренного вида спекания частиц движущей силой является уменьшение упругости пара на поверхности раздела жидкость – пар. Размер зерен хотя и имеет значение, не является решающим фактором. Большое значение имеет температура, оказывающая влияние на величину коэффициента диффузии в жидкой фазе.

По Я.Е. Гегузину [1] спекание с участием жидкой фазы подразделяется на процесс перегруппировки, процесс растворения – осаждения и твердофазного спекания.

Г.В. Куколевым [1] отмечается исключительное значение перекристаллизации твердых фаз через расплав при ограниченном его количестве. Явление перекристаллизации – результат стремления системы к уменьшению изобарного потенциала и различия в растворимости в расплаве неравновесных (исходных и промежуточных) и равновесных фаз, дисперсных, дефектных и крупных кристаллов, поверхностей кривизны.

Процессу растворения благоприятствуют повышение дисперсности твердой фазы, наличие полной смачиваемости и понижение вязкости расплава. Известно, что для регулирования обжиговых свойств керамической массы в состав ее вводятся различные добавки. Г.В. Куколевым показано, что добавки оказывают влияние на строение расплава. Строение расплава регулируется энергией взаимодействия катиона с кислородом спекающей добавки:

Е= zk *2e2 ,

n(rk +rO 2- )

где 2 и zk - валентности кислорода и катиона; n– координационное число катиона в расплаве, отвечающее координационному числу катиона в выделяющейся из расплава кристаллической фазе; rk и rO 2 - радиусы катиона и кислорода. Для каждой окиси или силиката технического состава (с примесями) спекающими являются такие добавки или их комбинации, у которых величина E*e2 лежит в узких пределах. Для ускорения кристаллизации твердой фазы необходимо образование большого количества сиботаксических областей со строением, близким к e2 строению решетки кристаллизующейся фазы [1].

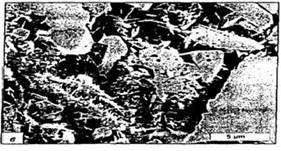

Фазовый состав, структура и свойства фарфора

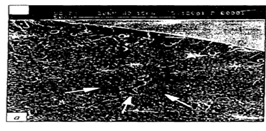

Основными составными частями фарфора являются стекловидная фаза (50-64 объемн.%), муллит (15-30 объемн.%), кварц (14-30 объемн.%), сравнительно небольшое количество пор и кристобалит. Фазовый состав фарфора и его структура определяются исходным составом массы, технологией ее приготовления (прежде всего дисперсностью) и условиями обжига.

Фарфор имеет типичную гетерогенную структуру (рис. 5). Основная масса нормально обожженного фарфора представлена стеклом и мелкозернистым муллитом в виде округлых или изометричных иголочек. Псевдоморфозы стекла по полевому шпату имеют четкие контуры или сливаются с основной массой его. Кристаллы муллита в них игольчатые, взаимно переплетенные в виде сетки. Длина их достигает 10-40 мкм.

Зерна кварца, распределенные в основной массе, имеют остроугольную или округлую форму; зона оплавления их равна обычно 1-3 мкм. Размер зерен кварца колеблется в широких пределах. Средний размер составляет примерно 15-20 мкм, максимальный достигает 100 мкм.

Фазовый состав отечественного фарфора колеблется примерно в следующих пределах (объемн.%): муллит – 21–22; кварц – 16–18; стекловидная фаза – 60–64.

Свойства фарфора определяются как его фазовым составом, так и структурой.

Образующаяся в фарфоре стекловидная фаза в силу гетерогенного состава массы и незавершенности процессов в обжиге неоднородна.

Различают следующие ее разновидности: полевошпатовое стекло в пределах зерен полевого шпата, в котором растворились кварц и каолинит (псевдоморфозы стекла по полевому шпату), кремнеземистое стекло вокруг зерен кварца, стекло, образующееся за счет растворения кварца в полевошпатовом стекле, стекло, образующееся за счет взаимодействия каолинитового остатка с полевошпатовым расплавом.

Микроструктура изоляторного фарфора (×400)

Рис. 5

В кремнеземистом стекле в отличие от других разновидностей не наблюдается наличие муллита.

Муллит в фарфоре различается по структуре: муллит в виде крупных сравнительно немногочисленных иголочек в участках полевошпатового стекла; сетки кристаллов в пределах зерен каолинита; игольчатые скопления около пор; тончайшие (вплоть до субмикроскопических) скопления. Разновидности первая и третья относятся ко «вторичному» муллиту, вторая и четвертая – к первичному. Муллит разделяется на пластинчатый (первичный), образующийся из глинистых минералов, и игольчатый, образующийся при охлаждении стекловидной фазы.

Первичный муллит при повышенных температурах растворяется в стекловидной фазе и при охлаждении может частично выкристаллизовываться в виде иглоподобного муллита. Этот процесс протекает с большей интенсивностью в расплавах натриевого полевого шпата, чем калиевого, в связи с меньшей его вязкостью.

Д и э л е к т р и ч е с к и е с в о й с т в а. С учетом условий службы изоляторов к фарфору предъявляются высокие требования в отношении его диэлектрических, механических и термических свойств.

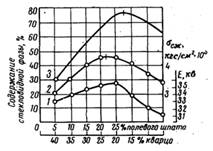

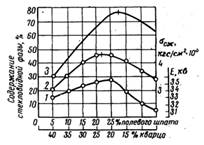

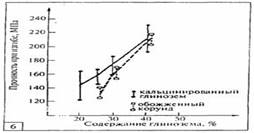

Наиболее важной диэлектрической характеристикой фарфора является прочность на пробой (кВ/мм). Величина прочности на пробой преимущественно зависит от количества стекловидной фазы. По данным А.И. Августиника величина электрической, равно как и механической, прочности имеет максимальное значение при оптимальном количестве стекловидной фазы.

Связь между количеством стеклофазы в фарфоре и его пробивной и механической прочностью (по Августинику)

Рис. 6

1 – пробивная прочность фарфора; 2 – механическая прочность фарфора; 3 – количество стеклофазы в фарфоре

Электрическому пробою изолятора предшествует увеличение проводимости фарфора, при наложении на него электрического поля, в связи с происходящим при этом повышением температуры.

Проводимость полевошпатового фарфора имеет ионный характер и определяется преимущественно содержанием в стекловидной фазе катионов натрия и калия. Выше 650ºС в проводимости начинают участвовать ионы алюминия и железа, по другим данным только ионы железа.

Сравнительно высокая проводимость стекловидной фазы фарфора объясняется, таким образом, наличием в ней ионов щелочных металлов. Последние способствуют разрыхлению структуры стекловидной фазы, в связи с чем облегчается движение носителей тока. Подвижность ионов определяется их валентностью и ионным радиусом.

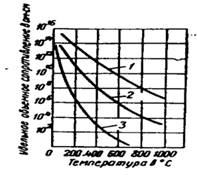

Щелочные ионы наименее прочно связаны; они обусловливают повышенную проводимость фарфора. Интенсивность движения их усиливается под действием электрического поля с увеличением температуры. Характер изменения удельного электрического сопротивления ряда разновидностей фарфора с повышением температуры представлен на рис. 7.

Зависимость удельного сопротивления фарфора от его температуры

Рис. 7 1 – твердого; 2 – электротехнического; 3 – стеатитового; 4 – цирконового (по Русселю и Альбрес-Шенбергу)

Вместе с тем установлено, что введение в стекловидную фазу разных оксидов щелочных металлов в повышенных количествах приводит к понижению электропроводности, что объясняется уменьшением энергии активации носителей тока. Данное явление получило название «нейтрализационного эффекта».

Согласно У.Д. Кингери [2] электропроводность поликристаллического электроизоляционного керамического материала складывается из содержащихся в нем фаз. Заметная проводимость присуща стекловидной фазе, низкая – порам и кристаллам изолятора.

При наличии небольшого количества округлых изолированных и равномерно распределенных пор электропроводность уменьшается почти пропорционально увеличению пористости. Размер кристаллов керамики не оказывает влияния на величину электропроводности.

Г.И. Барашенковым было установлено, что у фарфора, изготовленного на микроклине, альбите и их смесях, tgδвозрастает при уменьшении в них отношения оксида калия к оксиду натрия. Наименьшая величина tgδсоответствует фарфору на микроклине (0.024), наибольшая – фарфору на альбите (0.271). Отмечается значительное возрастание tgδв фарфорах, в которых отношение оксида калия к оксиду натрия составляет менее единицы. Были также установлены уменьшение tgδу фарфора и повышение температуры, соответствующей его возрастанию, при частичной замене оксидов калия и натрия оксидами кальция.

Диэлектрическая проницаемость ε фарфора при замене микроклина альбитом повышается и более резко изменяется с ростом температуры. Полная замена в шихтовом составе фарфора микроклина альбитом вызывает рост ε в 1.4 раза при 20ºС и в 2 раза при повышении температуры до 50ºС.

Удельное объемное сопротивление ρυ у фарфора на микроклине выше (4*1013 ом*см), чем на альбите (1*1010 ом*см). Замена микроклина альбитом или уменьшение отношения К2 О к Na2 Oвызывает понижение ρυ .

Электрическая прочность фарфора при нормальной температуре мало зависит от соотношения К2 О к Na2 Oв стеклофазе. Однако от этого соотношения весьма существенно зависит температура, при которой наблюдается заметное снижение пробивной напряженности. Уменьшение в фарфоре отношения К2 О : Na2 Oснижает эту температуру. Наиболее высокая температура наблюдалась у фарфора на микроклине (135ºС), наиболее низкая у фарфора на альбите (50ºС). Температуры, соответствующие заметному снижению пробивной напряженности, оказались близкими к температурам, при которых наблюдалось резкое возрастание tgδ. Следовательно, снижение пробивной напряженности при нагреве вызвано резким возрастанием диэлектрических потерь.

В этом же исследовании выявлено, что наличие в полевом шпате оксида кальция благоприятно сказывается на электрической и механической прочности фарфора. В ряде работ отмечается положительное влияние однородности структуры на его электрическую прочность и отрицательное – наличие пористости.

В связи с изложенным выше об электропроводности и диэлектрических потерях фарфора представляется возможным указать некоторые пути улучшения этих характеристик за счет:

1) уменьшения содержания щелочных оксидов;

2) увеличения в стеклофазе соотношения К2 О : Na2 O;

3) замены части щелочных оксидов оксидами щелочноземельных металлов.

М е х а н и ч е с к а я п р о ч н о с т ь. Механическая прочность фарфора, как и всякого керамического материала, определяется свойствами наиболее слабой составляющей его структуры – стекловидной фазы.

Прочность и упругость кристаллического кварца, муллита и фарфора характеризуются следующими (табл.1) величинами (кгс/см2 ):

Таблица 1 Механические свойства кварца, муллита и фарфора

Свойства |

Наименование кристаллической фазы | ||

| Кварц | Муллит | Фарфор | |

| Предел прочности при сжатии, кгс/см2 | 22000 | 8300 | 4000-5500 |

| Предел прочности при разрыве, кгс/см2 | 850 | 820 | 250-500 |

| Предел прочности при изгибе, кгс/см2 | 1200 | 980 | 600-850 |

Из сопоставления приведенных выше данных следует, что механические свойства фарфора ниже аналогичных свойств содержащихся в нем кристаллических фаз.

Поскольку в электротехническом фарфоре содержится около 50% стекловидной фазы, ее превалирующее влияние на механические свойства фарфора не вызывает сомнения.

Прочность самой стекловидной фазы зависит от ее состава. Повышение в стекловидной фазе SiO2 и Al2 O3 способствует увеличению ее прочности. Последнее в известных пределах может быть достигнуто за счет изменения состава шихты фарфора или режима обжига.

В связи со сказанным выше о прочностных характеристиках кристаллических фаз становится также очевидным положительное влияние на механические показатели фарфора повышения содержания в нем кварца и муллита.

Положительное влияние увеличения количества кварца на прочность фарфора подтверждается рядом исследований.

По теории Марцаля [2] наличие в составе шихты фарфора кварца приводит к возникновению внутренних напряжений в процессе охлаждения изделий, что обусловливается различными значениями коэффициентов линейного расширения кварца и стеклофазы.

Данные о коэффициентах линейного расширения в процентах в области температур от 20 до 780ºС приводятся ниже.

Кварц………………… 1.38

Кристаболит………… 1.82

Тридимит……………. 1.21

Муллит………………. 0.48

Полевой шпат……….. 0.34

Стеклофаза…………... 0.53 – 0.79

Фарфор……………….. 0.27 – 0.34

По Марцалю [2] стекловидная фаза до температуры застывания следует за объемным изменением зерен кварца. В связи с большим линейным расширением зерен кварца по сравнению с линейным расширением стекловидной фазы, окружающей их, возникают структурные напряжения сжатия, которые и обусловливают повышение механической прочности фарфора. При этом было показано, что максимальное достижение прочности возможно при определенном зерновом составе применяемого кварца.

Механическая прочность фарфора зависит не только от количества оставшегося в фарфоре кварца и размера зерен кварца, но и от степени его оплавления.

Механическая прочность фарфора определяется в основном остаточными напряжениями стекловидной фазы, которые тем выше, чем больше в фарфоре остаточного кварца. Рекомендуется применять массы, содержащие до 35% кварца за счет снижения содержания глинистых компонентов (до 40%) и полевого шпата.

Дитцелем и Падуровым [2] показано, что в зависимости от природы кварцевого сырья существенно изменяются фазовый состав фарфора и его технические характеристики. При прочих одинаковых условиях количество кристобалита увеличивается с повышением температуры обжига и уменьшением исходных величин зерен кварца. С учетом теории Марцаля и значений коэффициента линейного расширения модификаций кварца следует, что образование в фарфоре кристобалита должно оказывать положительное влияние на его механическую прочность.

Приведенные выше данные о влиянии наличия кварца на прочностные характеристики фарфора позволяют считать, что возникающие в фарфоре напряжения обусловливаются количеством нерастворившегося кварца, размером его зерен и степенью их оплавления. Одновременно с этим следует отметить влияние образующегося в процессе обжига кристобалита, а также состава стекловидной фазы, определяющего температуру ее затвердевания и величину коэффициента линейного расширения, на свойства фарфора.

Положительное влияние на механическую прочность фарфора оказывает и муллит, что подтверждается работами П.П. Будникова, Х.О. Геворкяна и др [2].

Увеличение общего содержания муллита в фарфоре может быть достигнуто путем повышения содержания глинистых составляющих либо дополнительным введением в массу Al2 O3 , которая, вступая в реакцию с кремнеземом, образует муллит.

С учетом изложенного о влиянии наличия кварца и муллита на свойства фарфора становится очевидной зависимость его прочностных характеристик от других факторов, оказывающих влияние на процесс фарфорообразования с точки зрения повышения в нем кристаллических фаз – природы полевошпатового сырья и минерализаторов, режима и температуры обжига.

Заметное повышение механической прочности достигается и за счет повышения дисперсности исходных компонентов, что приводит к получению более мелкозернистой и однородной структуры фарфора.

В ряде работ отмечается отрицательное влияние на механические характеристики фарфора наличия в нем пористости. Наличие пор служит признаком недостаточного развития стекловидной фазы или высокой ее вязкости. Устранения этого явления можно достичь увеличением в массе содержания полевошпатовых минералов либо повышением температуры или длительности обжига, если речь идет о фарфоре определенного состава.

Т е р м и ч е с к а я у с т о й ч и в о с т ь. Термическая устойчивость фарфора, т. е. его способность выдерживать температурные колебания без разрушения, является сложной функцией рядя его характеристик. Способность керамических материалов выдерживать резкие изменения температуры оценивается так называемым коэффициентом термической устойчивости. Для получения фарфора с повышенной термостойкостью необходимы, прежде всего, высокая прочность на разрыв и низкий коэффициент линейного расширения.

Учитывая значение коэффициентов линейного расширения фаз фарфора, можно считать, что фарфор будет обладать повышенной термостойкостью при большем содержании в нем муллита и меньшем кварца. Для получения фарфора с повышенной термостойкостью стекловидная фаза должна содержать большее количество SiO2 и Al2 O3 .

На практике термическую устойчивость изоляторов определяют перепадом температур, который они выдерживают при погружении их в воду [2].

Керамика на основе силикатов и алюмосиликатов

Муллит и корунд имеют высокую температуру плавления (соответственно 1910 и 2050ºС), благодаря чему нашли широкое применение в производстве огнеупорных и высокоогнеупорных керамических изделий. Кроме того, муллит и корунд как индивидуальные кристаллические вещества обладают рядом ценных электрофизических и химических свойств, которые используются в изделиях электроизоляционного назначения, химически стойких для работы при нормальных или умеренно высоких температурах.

В зависимости от химического и связанного с ним фазового состава высокоглиноземистую техническую керамику, так же как и огнеупорную керамику, подразделяют на три основные группы:

1) муллито-кремнеземистую с содержанием Al2 O3 в пределах 45 – 70%;

2) муллито-корундовую с содержанием Al2 O3 от 70 до 90%;

3) корундовую с содержанием Al2 O3 более 95%.

Существенное отличие высокоглиноземистой технической керамики от огнеупорной состоит в ее плотной структуре, для формирования которой в состав вводят те или иные добавки, преследующие главным образом цель снизить температуру спекания.

При введении добавок фазовый состав высокоглиноземистой технической керамики становится более сложным, чем в соответствующих массах огнеупорной керамики. Если при производстве высокоглиноземистых огнеупоров стремятся ограничить содержание примесей, т.к. они могут снизить огнеупорные свойства, то при изготовлении технической керамики в ряде случаев специально вводят некоторые добавки, способные при умеренных температурах обжига образовать с основными компонентами массы стекловидную фазу желаемого состава. В ряде случаев стремятся к весьма точному соблюдению заданного фазового состава, поскольку от этого зависят технические свойства керамики. Этот прием типичен при производстве муллитовых и муллито-корундовых изделий, а также некоторых масс корундового состава.

Перечисленные особенности свойств, состава и строения высокоглиноземистой технической керамики обусловливают соответствующее построение технологического процесса, зачастую своеобразного в каждом отдельном случае [3].

Муллитовая и муллито-корундовая керамика

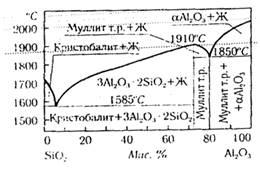

Муллитовую и муллито-корундовую керамику относят к группе высокоглиноземистых материалов. Муллитовой называют керамику, содержащую 45 – 70% Al2 O3 , в которой преобладающей кристаллической фазой является муллит. В муллито-корундовой керамике присутствует также корунд, при этом содержание Al2 O3 составляет от 70 до 95% (рис.8).

Если в керамике содержание Al2 O3 превышает 72%, то могут совместно существовать муллит и корунд. При 1850ºС эти кристаллические фазы образуют эвтектику. При дальнейшем повышении содержания Al2 O3 от 72 до 77.2% образуются твердые растворы на основе муллита. Сказанное имеет место при использовании чистых оксидов SiO2 и Al2 O3 .

Реально в составе сырья, а также за счет вводимых добавок содержатся оксиды и других элементов, в основном щелочных и щелочноземельных, что может оказывать влияние на фазовый состав, строение и свойства керамики [4].

Диаграмма состояния системы Al2O3 – SiO2 (по Торопову и Галахову)

Рис.8

В реальных составах муллитовой и муллито-корундовой электроизоляционной керамики обычно содержится 6 – 10% оксидов щелочных и щелочноземельных металлов, образующих в процессе обжига жидкую фазу. Присутствующие в сырье и умышленно вводимые добавки (CaO, MgO, B2 O3 , BaOи др.) снижают температуру спекания. Фазовый состав такой керамики уже не будет соответствовать диаграмме состояния Al2 O3 – SiO2 , т.к. химический состав исходной смеси обогащен оксидами других металлов и система по существу перестает быть двухкомпонентной. Оксиды щелочных и щелочноземельных металлов взаимодействуют с SiO2 и другими оксидами, образуя при соответствующих температурах жидкую фазу, которая после охлаждения становится стекловидной. Так как щелочные и щелочноземельные оксиды в первую очередь взаимодействуют с SiO2 , вся система после охлаждения будет обогащаться корундом и обедняться муллитом, т.к. часть SiO2 , которая должна бы пойти на образование муллита, будет связана в стекловидной фазе.

Таким образом, в зависимости от содержания в исходной массе Al2 O3 и SiO2 , количества и вида примесей и специально введенных добавок может существовать бесчисленное количество вариантов составов муллитовой и муллито-корундовой керамики. При этом температура спекания и свойства будут меняться весьма существенно.

Производство спекшейся высокоглиноземистой керамики муллито-кремнеземистого и муллито-корундового состава, так же как и пористых огнеупорных изделий, может основываться на использовании природного высокоглиноземистого сырья группы минералов андалузита, кианита, силлиманита, дьюмортерита, либо чистых природных глин и каолинов с добавками искусственных материалов, содержащих Al2 O3 .

Муллитовая керамика, содержание Al2 O3 в которой не превышает 70%, обычно имеет только одну кристаллическую фазу – муллит, а количество стекловидной фазы, в которую вовлекается и некоторая часть Al2 O3 , может достигать 40 – 50%.

В муллито-корундовой керамике количество Al2 O3 обычно повышается при совместном присутствии муллита и корунда и при соответствующем снижении количества стекловидной фазы. Составы с содержанием Al2 O3 70 – 80% широко представлены в различных видах электроизоляционной керамики. Целый ряд материалов, включающих 70 – 75% Al2 O3 , содержит помимо муллита еще и корунд, как, например, масса «уралит», ультрафарфор.

Причиной появления завышенного (против расчетно-теоретического) количества корунда может быть недостаточно тонкое измельчение глинозема, в результате чего он не полностью вступает в химические реакции, а также указанное выше взаимодействие добавок с SiO2 . Составы керамики с содержанием Al2 O3 70 – 95% в настоящее время весьма распространены в производстве различных видов электроизоляционной керамики.

Химический и фазовый составы высокоглиноземистой керамики находятся в зависимости от вида и чистоты применяемого сырья, его соотношения в массе и принятой технологии переработки.

Для производства изделий технической керамики электроизоляционного назначения помимо необходимого количества связующей глины вводят 3 – 5% плавней в виде щелочноземельных оксидов. В результате этого химический состав изделий еще больше обедняется Al2 O3 , и общее количество Al2 O3 в изделии находится в пределах 50 – 55%. Фазовый состав также претерпевает изменение по сравнению с подобным составом огнеупорных изделий из этого сырья, и количество стекловидной фазы составляет уже около 50%.

Повышение содержания Al2 O3 в изделиях и связанное с этим улучшение свойств технической керамики, может быть достигнуто только лишь одним путем, а именно путем введения в массу дополнительного количества Al2 O3 , чаще всего в виде технического глинозема. Меняя количество вводимого глинозема и природных видов сырья, глин и каолинов, а также количество добавок, есть возможность широко изменять составы высокоглиноземистой муллито-корундовой керамики.

В целях создания муллитовых материалов практикуется синтез муллита из глин и глинозема, который преследует цель связать образовавшийся при разложении глин или каолинита SiO2 во «вторичный» муллит [4].

Таким образом, для получения высокоглиноземистой керамики муллитового и муллито-корундового состава требуется провести синтез муллита. Синтез муллита может быть осуществлен двумя технологическими способами, а именно непосредственно в изделии при его однократном обжиге и предварительно в виде полуфабриката в форме брикета или спека.

Первый способ имеет много недостатков, связанных с большими усадками изделий, трудностью получения изделий точных размеров и правильной геометрией и поэтому в производстве технической керамики получил ограниченное применение. Однако при изготовлении некоторых изделий муллито-корундового состава, имеющих сравнительно невысокие усадки, этот способ находит широкое применение.

Муллитовую керамику чаще получают по второму способу, предусматривающему предварительный синтез муллита. Для этого глинозем подвергают помолу отдельно или совместно с глиной. Суспензию обезвоживают на фильтрпрессах и после подсушки коржи перерабатывают на ленточных прессах в брикет, который после подсушки обжигают. Предварительный обжиг глинозема в этом процессе не требуется. Добавки – плавни вводят при помоле или смешивании. Температура обжига брикета и спека при предварительном синтезе составляет 1400 - 1450ºС, в зависимости от состава масс. Известно, что синтез муллита без введения добавок требует температуру 1570 - 1650ºС, при которой завершается спекание.

Полученный спек дробят и подвергают тонкому измельчению обычно в шаровых мельницах с кремневой футеровкой, поскольку небольшой намол SiO2 не влияет на свойства изделий. Для изготовления изделий из измельченного муллита могут быть использованы различные технологические схемы. В случае пластического формования муллит вновь смешивают с огнеупорной пластичной глиной. И далее процесс совпадает с обычной схемой пластического формования. Практически необходимый минимум введения глинистых веществ, при котором масса сохраняет пластические свойства, составляет 25 – 30%, а это означает, что предельное содержание Al2 O3 в массе не будет превышать 75 – 80%. Температура окончательного обжига изделий находится в пределах 1350 – 1450ºС. Если изделия будут изготовлять по непластичной технологии, то порошок муллита должен быть соответствующим образом подготовлен.

Введение в муллито-корундовые массы оксидов щелочноземельных металлов и почти полное исключение оксидов щелочных металлов обусловлено стремлением понизить электропроводность образующейся стекловидной фазы, т.к. носителями тока являются главным образом ионы Na+ иK+ . Наиболее эффективное влияние на снижение электропроводности оказывают ионы Са+ (ионный радиус 1.04Å) и Ва2+ (1.38 Å). Считается, что эти ионы большого размера и несут большой заряд, имеют меньшую подвижность и тормозят движение ионов щелочных металлов, понижая тем самым электропроводность всей системы. Такое совместное действие двух различных видов ионов, снижающих электропроводность стекловидной фазы, носит название нейтрализационного эффекта.

Свойства высокоглиноземистой спеченной керамики муллитового и муллито-корундового состава зависят от ряда факторов и прежде всего:

1) от химического состава, главным образом содержания Al2 O3 , вида и количества примесей и введенных добавок;

2) от фазового состава и соотношения основных кристаллических фаз, т.е. муллита и корунда, а также и от состава стекловидной фазы и ее количества;

3) от микроструктуры материала, размера и формы кристаллических фаз, характера распределения стекловидной фазы и пор.

Как правило, все механические и электрофизические свойства высокоглиноземистой керамики улучшаются по мере увеличения в ней содержания Al2 O3 , что, в свою очередь, приводит сначала к росту муллитовой, а затем и корундовой фазы. Поскольку муллит и корунд обладают высокими значениями электрофизических свойств, свойства изделий определяются в первую очередь содержанием этих кристаллических фаз, а также количеством и соотношением их и стекловидной фазы.

Значения основных механических свойств для высокоглиноземистой технической керамики с различным содержанием Al2 O3 даны в табл.2.

Благодаря высоким электрофизическим свойствам муллитовую и муллито-корундовую керамику в качестве высокочастотного и в ряде случаев высоковольтного изолятора.

Диэлектрическая проницаемость муллито-кремнеземистых масс обычно находится в пределах 5.5 – 6.5, муллито-корундовых 6.5 – 9, а чистого корунда 10.5 – 12. С повышением температуры диэлектрическая проницаемость возрастает незначительно.

Таблица 2 Механические свойства плотной спекшейся высокоглиноземистой керамики (средние значения)

Керамика |

Содержание Al2 O3 в % |

Предел прочности | Модуль упругости Е*106 в кг/см2 |

||

при сжатии в кг/см2 |

при изгибе в кг/см2 |

при ударном изгибе кг*см/см2 |

|||

| Муллито-кремнеземистая | 45 – 60 60 – 70 |

4000 – 5000 5000 – 10000 |

600 – 800 800 – 1200 |

2 – 3 3 – 4.5 |

1 – 1.1 1.1 – 1.5 |

Муллито- корундовая |

70 – 80 80 – 95 |

10000 – 15000 15000 – 20000 |

1200 – 1800 2000 – 3000 |

4.5 – 6 5.5 – 6.5 |

1.5 – 2.3 2.3 – 3.2 |

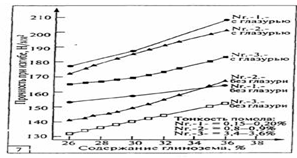

Удельное объемное сопротивление ρv высокоглиноземистой керамики в значительной мере зависит от количества и состава стекловидной фазы, поскольку ρv муллита и корунда существенно выше, чем у стекла. При низких температурах ρv в муллитовых и муллито-корундовых массах обычно отличается не более чем на 2 – 3 порядка. Однако с повышением температуры наличие стекловидной фазы проявляется более заметно, и объемное сопротивление масс с меньшим количеством кристаллических муллита и корунда снижается значительно заметнее, чем у масс с высоким содержанием кристаллических фаз (рис.9).

Диэлектрические потери высокоглиноземистой керамики также увеличиваются по мере роста в ней стекловидной фазы и во многом зависят от состава этой фазы. Одновременно на диэлектрические потери влияет и структура материала. Плотная керамика, при минимальном содержании закрытых пор, имеет меньшие потери, чем керамика такого же состава, но с большей пористостью вследствие потерь энергии на ионизацию газа, находящегося в порах.

Зависимость удельного объемного сопротивления от температуры

Рис.9 1 – корунд; 2 – муллито-корундовая керамика; 3 – фарфор

Диэлектрические потери высокоглиноземистой керамики возрастают с повышением температуры и до определенного значения частоты тока.

Корунд имеет tgδ=(1÷3)10-4 при 20ºС, частоте 1 – 3 МГц и содержании 50 – 60% Al2 O3 имеет tgδ=(30÷60)10-4 , при содержании 70 – 80% около (5÷10)10-4 .

Величина пробивной напряженности у высокоглиноземистой керамики находится в пределах 30 – 35 кВ/мм и сильно зависит от структуры материала [3].

Выбор соотношения глинозема и полевого шпата в высокопрочных фарфоровых массах

Для разработки новых составов высокопрочного глиноземистого фарфора необходимо изучение прочностных свойств продуктов взаимодействия глинозема с полевошпатовыми материалами с целью установления общих закономерностей образования глиноземполевошпатовых композиций, сочетающих высокую прочность с низкой температурой спекания.

Исследовали [5] спеки глинозема с полевошпатовыми материалами при соотношениях 1:1, 1.5:1, 2:1, 3:1. для приготовления спеков использовали глинозем ГК; белогорский и приладожский полевые шпаты, приладожский пегматит. Химический состав сырьевых материалов приведен в табл.3. Путем смешивания этих материалов готовили смеси, шихтовый состав которых представлен в табл.4. Образцы изготовляли прессованием при удельном давлении 200 МПа с последующей сушкой и обжигом при температурах 1300, 1350, 1380, 1410 и 1430ºС в течение 9ч с выдержкой при конечной температуре 45мин.

Таблица 3 Химический состав сырьевых материалов

| Материал | Массовое содержание, % | |||||||||

| SiO2 | Al2 O3 | Fe2 O3 | TiO2 | CaO | MgO | K2 O | Na2 O | ∑R2 O | п.п.п. | |

| Белогорский полевой шпат | 65.80 | 18.30 | 0.14 | 0.11 | 0.54 | 0.19 | 11.05 | 3.46 | 14.52 | 0.47 |

Приладожский полевой шпат: I II |

68.12 64.14 |

16.60 18.93 |

0.24 0.44 |

0.34 0.28 |

0.56 0.51 |

0.20 0.09 |

10.18 12.27 |

3.44 3.45 |

13.62 15.72 |

0.30 0.30 |

| Приладожский пегматит | 73.35 | 15.00 | 0.28 | 0.22 | 0.55 | 0.19 | 7.00 | 2.80 | 9.8 | 0.57 |

| Глинозем ГК | 3.85 | 94.91 | 0.12 | - | - | - | 0.48 | 0.23 | - | 0.41 |

По расчетному химическому составу исследуемых смесей содержание суммы щелочных оксидов в них изменяется от 2.98 до 8.93, отношение содержания глинозема к сумме щелочных оксидов (Al2 O3 :∑R2 O) – от 4.88 до 25.20 и отношение содержания оксида калия к оксиду натрия (K2 O:Na2 O) – от 2.40 до 3.38 (табл.5). За температуру спекания принята температура максимальной усадки образца при дилатометрических испытаниях по методу ВНИИФа.

Физико-механические характеристики глиноземполевошпатовых смесей приведены в табл.6. Температура спекания исследованных смесей изменяется от 1300 до 1520ºС. Модуль упругости образцов, обожженных при температурах их спекания, находится в пределах 8*104 – 12*104 МПа. Значения температур спекания, лежащих выше 1430ºС, получены экстраполяцией зависимости открытой пористости от температуры обжига соответствующих образцов.

Таблица 5 Содержание оксидов в исследуемых смесях

| Смесь | Массовое содержание, % | K2 O::Na2 O | α-Al2 O3 : :∑R2 O | ||

| K2 O | Na2 O | ∑R2 O | |||

| 1 | 5.46 | 1.85 | 7.61 | 3.12 | 6.55 |

| 2 | 4.71 | 1.52 | 6.23 | 3.10 | 9.64 |

| 3 | 4.00 | 1.30 | 5.30 | 3.08 | 12.60 |

| 4 | 3.12 | 1.01 | 4.13 | 3.10 | 18.10 |

| 5 | 3.74 | 1.52 | 5.26 | 2.46 | 9.50 |

| 6 | 3.09 | 1.29 | 4.38 | 2.40 | 13.70 |

| 7 | 2.65 | 1.08 | 3.73 | 2.45 | 17.90 |

| 8 | 2.11 | 0.87 | 2.98 | 2.43 | 25.20 |

| 9 | 5.33 | 1.84 | 7.17 | 2.90 | 6.96 |

| 10 | 4.36 | 1.51 | 5.87 | 2.89 | 10.20 |

| 11 | 3.71 | 1.29 | 5.00 | 2.88 | 13.10 |

| 12 | 2.90 | 1.03 | 3.93 | 2.82 | 19.10 |

| 13 | 5.46 | 1.67 | 7.13 | 3.27 | 7.75 |

| 14 | 6.17 | 1.88 | 8.15 | 3.34 | 5.97 |

| 15 | 6.89 | 2.04 | 8.93 | 3.38 | 4.88 |

Математическая обработка результатов позволила получить уравнение 1-го порядка для зависимости температуры спекания образцов от отношения корунда к сумме щелочных оксидов и отношения оксида калия к оксиду натрия

Тсп =799.41+133.72х1 +15.51х2 ,

где Тсп – температура спекания;

х1 – соотношения содержания оксидов Kи Na(K2 O:Na2 O);

х2 – отношение содержания α-Al2 O3 к сумме оксидов щелочных металлов (α-Al2 O3 :∑R2 O).

Таблица 6 Характеристики исследуемых смесей

| Смесь | Модуль упругости Е*10-4 , МПа, при температуре, ºС |

Темпера- тура спе- кания,ºС |

||||

| 1300 | 1350 | 1380 | 1410 | 1430 | ||

| 1 | 7.50 | 8.82 | 8.51 | 7.61 | - | 1325 |

| 2 | 6.93 | 8.32 | 8.71 | 8.90 | 9.82 | 1375 |

| 3 | 6.02 | 6.28 | 6.99 | 9.58 | 10.52 | 1410 |

| 4 | 5.41 | 6.38 | 6.57 | 8.93 | 10.23 | 1500 |

| 5 | 8.10 | 9.05 | 9.00 | 9.42 | 10.29 | 1305 |

| 6 | 8.08 | 9.39 | 9.34 | 10.19 | 10.96 | 1335 |

| 7 | 6.57 | 8.14 | 8.20 | 10.89 | 12.42 | 1400 |

| 8 | 5.47 | 6.73 | 6.46 | 9.64 | 11.40 | 1520 |

| 9 | 9.25 | 8.88 | 8.92 | 9.00 | 10.32 | 1290 |

| 10 | 7.98 | 9.18 | 9.25 | 10.42 | 11.65 | 1340 |

| 11 | 8.38 | 7.85 | 9.20 | 10.49 | 12.39 | 1380 |

| 12 | - | - | 7.30 | 9.98 | 11.83 | 1465 |

| 13 | 8.30 | 10.00 | 10.80 | 11.10 | 10.90 | 1390 |

| 14 | 10.80 | 10.60 | 10.40 | 10.10 | 9.80 | 1330 |

| 15 | 10.30 | 10.00 | 9.70 | 9.30 | 9.10 | 1300 |

Анализ уравнения показывает, что увеличение как соотношения K2 O:Na2 O, так и соотношения α-Al2 O3 :∑R2 Oприводит к повышению температуры спекания. При этом увеличение соотношения K2 O:Na2 Oна 0.1 повышает температуру спекания на 13.4ºС, а увеличение соотношения α-Al2 O3 :∑R2 Oна 1.0(5.0) – на 15.5ºС (77.5ºС). Таким образом, для снижения температуры спекания целесообразней уменьшить соотношение K2 O:Na2 O.

В табл.6 приведены значения модуля упругости образцов, обожженных при температуре их спекания, при различных соотношениях K2 O:Na2 Oи α-Al2 O3 :∑R2 Oв смесях. С увеличением соотношения α-Al2 O3 :∑R2 Oнаблюдается рост модуля упругости материала. Возрастание соотношения K2 O:Na2 Oпри постоянном соотношении α-Al2 O3 :∑R2 Oтакже сопровождается повышением модуля упругости образцов.

Одна и та же величина модуля упругости может быть достигнута при различных соотношениях K2 O:Na2 Oи α-Al2 O3 :∑R2 Oв материалах.

Обработка экспериментальных данных позволила получить уравнение 2-го порядка

М=37.85+13.80х1 -17.07х2 -76.60х3 -4.41х1 х2 +6.44х1 х3 +24.28х2 х3 -0.11х1 2 - 1.82х2 2 +32.56х3 2 ,

где М – модуль упругости, 104 МПа;

х1 – соотношение K2 O:Na2 O;

10*х2 – соотношение α-Al2 O3 :∑R2 O;

103 *х3 – температура обжига, ºС.

Частные производные по х1 и х2 равны:

∂М/∂х1 =13.80-0.22х1 -4.41х2 -6.44х3 ;

∂М/∂х2 =-17.07-4.41х1 -3.64х2 +24.28х3 . (1)

Из условия ∂М/∂хi =0 получены уравнения, позволяющие определить значения х1 и х2 , при которых модуль упругости имеет экстремум

х1 =62.73-20.05х2 -29.27х3 ; (2)

х2 =-4.69-1.21х1 +6.67х3 . (3)

По уравнению (2) при заданных величинах температуры обжига и соотношения α-Al2 O3 :∑R2 Oможно выявить соотношение K2 O:Na2 O, при котором модуль упругости принимает максимальное значение. Аналогично по уравнению (3) можно найти соотношение α-Al2 O3 :∑R2 O, при котором модуль упругости максимален при заданных значениях температуры обжига и соотношения K2 O:Na2 O.

При постоянной температуре обжига поверхность, описываемая уравнением (1), имеет вид «седла» - гиперболического параболоида.

Решив систему уравнений (2) и (3), получим координаты «седловинной» точки в зависимости от температуры обжига

х1 =7.01х3 -6.74; (4)

х2 =3.47-1.81х3 . (5)

Из уравнений (4) и (5) следует, что при повышении температуры обжига координаты «седловинной» точки сдвигаются в сторону бóльших значений соотношения K2 O:Na2 Oи меньших значений соотношения α-Al2 O3 :∑R2 O. Поскольку в этой точке модуль упругости принимает минимальное из максимальных значение, при увеличении температуры обжига целесообразно выбирать составы с минимально возможным для получения спеченного материала значением соотношения K2 O:Na2 O. Соответственно при пониженных температурах обжига для повышения модуля упругости рациональнее увеличивать соотношение K2 O:Na2 O, а не α-Al2 O3 :∑R2 O.

Ограничения, накладываемые на соотношения α-Al2 O3 :∑R2 Oи K2 O:Na2 O, обусловлены характеристиками сырья и возможностями технологического процесса.

Следует также отметить, что при постоянном значении соотношения α-Al2 O3 :∑R2 O, меньшем значения, соответствующего уравнению (2), с увеличением соотношения K2 O:Na2 Oмодуль упругости повышается. При постоянных значениях соотношения α-Al2 O3 :∑R2 O, больших значения, соответствующего уравнению (2), с возрастанием соотношения K2 O:Na2 Oмодуль упругости снижается.

Установленные математические модели могут быть использованы для выбора состава масс с оптимальными свойствами [5].

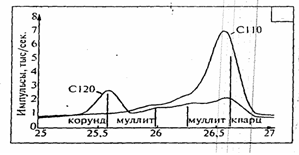

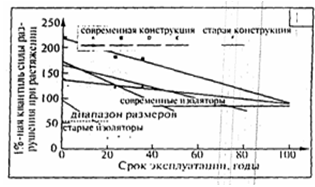

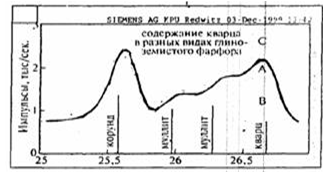

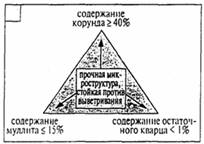

Влияние фазового состава фарфора на его механическую прочность

Фазовый состав обожженного фарфора в значительной степени зависит от свойств сырьевых материалов. Для производства высоковольтных изоляторов из фарфора подгруппы 120 используется глиноземистая масса, содержащая 25% глинозема. Различие в свойствах поступающего сырья приводит к изменению фазового состава керамики. Кроме того, на фазовый состав оказывает влияние изменение шихтового состава массы, что обусловлено необходимостью поддержания ее технологических свойств на заданном уровне. В шихтовой состав массы вводят глинозем, полевой шпат, пегматит, бой фарфора после первого обжига, кыштымский каолин, просяновский каолин, глина.

Изменения фазового состава, вызванные колебаниями свойств сырья и шихтового состава массы, оказывают влияние и на физико-механические характеристики обожженного материала. По данным химического анализа содержание оксидов изменяется в следующих пределах (%): 41.20 – 46.37 SiO2 , 43.40 – 47.70 Al2 O3 , 0.31 – 0.95 Fe2 O3 , 0.17 – 1.37 TiO2 , 0.40 – 1.28 CaO, 0.11 – 0.69 MgO, 2.07 – 3.45 K2 O, 0.90 – 1.47 Na2 O, 4.60 – 6.01 п.п.п. Прочность при изгибе при этом составляет 108 – 154 МПа, при растяжении – 50 – 78 МПа.

В получаемом в процессе обжига фарфоре присутствуют следующие фазы: корунд, муллит, остаточный кварц, стекловидная фаза и газовая фаза (поры). На основании данных химического анализа были рассчитаны фазовые составы материалов с учетом допущений:

- корунд не растворяется в стеклофазе при технологических режимах обжига и помола глинозема, принятых в производстве;

- в стеклофазе растворяется около 25% образующего муллита и остаточного кварца;

- количество газовой фазы постоянно.

Таким образом, было рассчитано 69 фазовых составов глиноземистого фарфора, в которых содержание муллита находится в пределах 14.47 – 19.57%, остаточного кварца – 6.83 – 15.29%, и стеклофазы – 43.66 – 51.80%. Расчеты были подтверждены выборочным рентгенофазовым анализом.

Влияние фазового состава фарфора на его прочность при изгибе и растяжении можно определить по уравнениям:

σи =-425.7+46.15М+21.29S-0.588+M2 +0.017S2 ; (1)

σр =-9.853+12.13М-0.774S-0.3765МS-0.1643М2 +0.1351S2 (2)

где М и S– содержание муллита и остаточного кварца соответственно.

В приведенных уравнениях только два переменных параметра: содержание муллита и остаточного кварца. Это связано с тем, что содержание корунда постоянно, а три остальных компонента подчиняются уравнению связи

М+S+St=75,

где St– содержание стеклофазы.

Следовательно, в фазовом составе глиноземистого фарфора независимо изменяются только два параметра, содержание третьего (стеклофазы) определяется по уравнению связи.

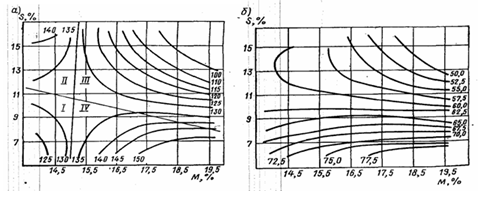

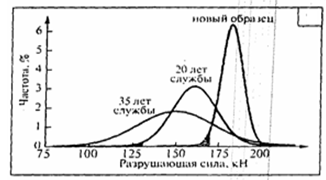

Уравнения (1) и (2) являются полиномами 2-го порядка. Для удобства их анализа были построены зависимости прочности фарфора от содержания в нем муллита и остаточного кварца ( рис.10).

Зависимость прочности при изгибе от содержания муллита и кварца геометрически в трехмерном пространстве представляет собой поверхность 2-го порядка типа «седло» (гиперболический параболоид). Проекции срезов этой поверхности на плоскости MSпоказаны на рисунке а.

Кроме того, на рисунке нанесены прямые, соответствующие графическим зависимостям, полученным из условия равенства нулю частных производных:

(∂σи /∂М)S =0=46.15-1.449S-1.176М;

(∂ σи /∂S)М =0=21.29-1.449М+0.0342S.

Влияние содержания муллита и остаточного кварца на прочность фарфора при изгибе и растяжении

Рис.10 а – прочность фарфора при изгибе; б – прочность фарфора при растяжении. М – содержание муллита; S– содержание остаточного кварца

(цифры на изолиниях соответствуют прочности материала (МПа))

Эти прямые представляют собой геометрические места точек экстремума прочности. Они делят исследуемую область на четыре части. При содержании в фарфоре остаточного кварца менее 11% (области Iи IV) увеличение доли муллита приводит к повышению прочности, причем тем значительнее, чем меньше содержание остаточного кварца. При постоянном содержании остаточного кварца более 11% (области IIи III) увеличение доли муллита вызывает снижение прочности, причем тем значительнее, чем больше содержание остаточного кварца. При постоянном количестве муллита в области его содержания менее 15% (области Iи II) возрастание доли остаточного кварца повышает прочность. И наоборот, прочность снижается при увеличении содержания остаточного кварца, если в фарфоре имеется более 15% муллита (области IIIи IV).

Уменьшение содержания стеклофазы в области IIIза счет одновременного повышения доли кристаллических фаз приводит к снижению прочности, как и увеличение доли стеклофазы за счет обеих кристаллических фаз (область I). Это связано с тем, что массы имеют одну и ту же температуру спекания.

Прочность при растяжении материала уменьшается при увеличении доли остаточного кварца и возрастает при повышении содержания муллита во всей исследованной области (рис. б).

На основании статистического анализа приведенных данных можно сделать следующие выводы. Прочность при изгибе глиноземистого фарфора повышается при увеличении доли одной из кристаллических фаз за счет уменьшения доли второй кристаллической фазы и стеклофазы. Наибольшее повышение прочности при изгибе можно достичь увеличением содержания муллита в обожженном фарфоре за счет уменьшения доли остаточного кварца и стеклофазы. Прочность при растяжении снижается при увеличении содержания остаточного кварца и возрастает с повышением доли муллита.

Таким образом, повысить прочность глиноземистого фарфора можно путем замены материалов шихты (например, замена боя фарфора после первого обжига обожженным каолином приводит к увеличению в фарфоре доли муллита за счет уменьшения содержания остаточного кварца и стеклофазы), а также благодаря рациональному изменению шихтового состава массы с учетом не только технологических параметров массы, но и физико-механических характеристик обожженного материала [6].

Действие минерализаторов на спекание фарфоровых масс

В настоящее время много внимания уделяется разработке энергосберегающих технологий. В связи с этим большое значение придается использованию минерализаторов для интенсификации процессов спекания керамических масс.

Процесс спекания пластичных керамических масс, в состав которых входит значительное количество глинистых компонентов (50 – 60%), можно представить двумя основными стадиями, первая из которых начинается при 700 – 800ºС и сопровождается заметным уменьшением площади поверхности реагирующих компонентов, укрупнением пор и незначительным изменением общей пористости, и второй, протекающей при 1000 – 1350ºС и сопровождающейся уменьшением пористости, усадкой и уплотнением.

Такое условное разграничение стадий процесса фарфорообразования позволяет рассмотреть действие минерализаторов в период реакций, протекающих в твердой фазе, и в период реакций с участием жидкой фазы.

Как известно, одним из основных кристаллообразующих компонентов в структуре фарфора является каолинит, который в процессе обжига претерпевает сложные стуктурно-фазовые превращения.

Процесс разложения структуры каолинита при нагревании связан с разрывом связей Al– O– OH, изменением связей Si– O– Al, появлением Alв четверной координации, на что указывает полоса в области 750 см-1 при температуре 500 – 550ºС. Разрушение октаэдрической координации Al3+ подтверждено кривыми радиального распределения электронной плотности, построенными по данным высокотемпературного рентгеновского анализа: зафиксировано исчезновение максимума с расстоянием 1.944Å, принадлежащим связи алюминия в четверной координации с кислородом. Одновременно обнаружено увеличение длины связи Si– O.

Минерализаторы значительно меняют ход процесса, иногда вплоть до образования различных фаз – шпинели или муллита.

П.П. Будниковым и другими исследователями показано, что по мере увеличения атомной массы и ионного радиуса элементов (от 0.2 до 1.43 Å) их активность как минерализаторов значительно возрастает. Наиболее эффективно действуют катионы второй группы периодической системы. Катионы других групп (Ti4+ , Zr4+ , Mn2+ и B3+ ) существенного влияния на процесс образования муллита не оказывают, Fe3+ , Ni3+ замедляют его. Было высказано предположение о внедрении катионов элементов второй группы (Ca2+ , Ba2+ , Mg2+ ) в решетку муллита, а также установлено, что способность к образованию твердых растворов уменьшается с увеличением атомной массы и ионного радиуса катиона добавки. Так, ион Ca2+ (R=1.06 Å) легко внедряется в решетку муллита при относительно низких температурах, когда структура еще формируется, ионы Ba2+ и Mg2+ - при более высоких температурах, т.к. их размеры соизмеримы с размерами пустот в решетке муллита.

Катионы добавок действуют тем эффективнее, чем меньше их ионный радиус; выявлена также зависимость интенсивности процесса образования муллита от прочности связи катион – кислород добавки. Отмечена высокая эффективность добавки Fe2 O3 (введенной в массу в виде FeCl3 ) в интервале температур 1000 - 1300ºС. Показана высокая активность добавок Li(LiC2 H2 O), B3+ (H3 BO3 ) и W6+ (H3 PO4 *12WO3 *nH2 O), а также установлена определенная температура обжига, при которой характерно наиболее активное действие каждого минерализатора на процесс муллитизации, состоящий из двух, одновременно протекающих стадий: появление центров кристаллизации и рост образовавшихся кристаллов. Наиболее эффективное действие исследованные минерализаторы оказывают на первую стадию процесса муллитизации. При повышении температуры обжига до такого уровня, при котором преобладает процесс роста кристаллов, это действие ослабляется, при 1400ºС – не появляется.

Действие минерализаторов зависит также от типа вводимого соединения: фториды щелочных металлов уменьшают выход муллита, сульфаты и хлориды его увеличивают. Добавки фторида и карбоната лития снижают температуру кристаллизации муллита до 550ºС.

Аналогично проявляется действие фторида алюминия, введение которого в количестве 10% (по массе) способствует образованию муллита при 650ºС. Интенсификация образования муллита в присутствии AlF3 объясняется тем, что уже при 300 – 680ºС минерализатор взаимодействует с каолинитом, в результате SiO2 выводится из системы в виде соединения Al2 Si2 O3 (OAlF2 )4 , равновесие реакции смещается в сторону кристаллизации муллита.

В качестве минерализаторов были опробованы соли Na, K, Li, Ca, Mg, Zn, Al; оксиды - Cr2 O3 , TiO2 , Fe2 O3 , ZrO2 , MoO3 , B2 O3 , SnO2 , известково-натриевое стекло, шлаки, золы и др. Установлено, что индуцированная муллитизация является каталитическим процессом, в ходе которого образуется нестабильная промежуточная фаза. Минерализаторы оказывают влияние на рост, форму и размеры кристаллов муллита, образующихся в фарфоре. Так, на основе результатов петрографического анализа материалов из обогащенного каолина, кварца и полевого шпата, в которые вводили в качестве минерализаторов ZnO, TiO2 и Fе2 O3 , установлено, что длина и ширина кристаллов игольчатого муллита колебались от 71.1 до 104.2 мкм и от 13.3 до 30.2 мкм соответственно. При этом рост, форма, взаимосцепление и распределение кристаллов муллита были непосредственно связаны с вязкостью и составом расплава, изменявшимися в зависимости от природы минерализатора.

Высокая растворимость муллита в расплаве, содержащем ZnO, устраняла положительное влияние маловязкой стеклофазы на рост кристаллов муллита. В связи с этим микроструктура образцов фарфора, содержащих ZnO, была представлена агрегированными тонкоигольчатыми кристаллами муллита. Повышенная вязкость расплава образцов, содержащих добавки TiO2 , препятствовала росту крупных кристаллов, мало растворимых в алюмосиликатном расплаве и поэтому более устойчивых.

В микроструктуре образцов фарфора, содержащих TiO2 , обнаружены равномерно распределенные мельчайшие взаимосцепленные иглы муллита. Максимальная вязкость расплава образцов фарфора, содержащих Fе2 O3 , препятствовала образованию крупных кристаллов муллита и ограничивала возможность их перемещения. В структуре таких образцов преобладали короткие иглы муллита.

Исследовано также влияние минерализаторов H3 BO3 , MnO2 , CaCl2 , NaClи RbClна образование муллита при обжиге глины. По эффективности влияния на выход муллита эти минерализаторы были расположены в следующем порядке:

H3 BO3 > MnO2 > CaCl2 > NaCl > RbCl.

Выход муллита при 1000ºС возрастает в случае введения добавок. Так, количество муллита, определенное рентгеновским анализом, в образцах, содержащих 20% (молярная доля) добавок и подвергшихся изотермической обработке при 1000ºС в течение длительного стабильного промежутка времени, составляло (%): из чистого каолина – 8.7, с добавкой Li2 CO3 – 16.5, LiF– 19.7, MgF2 – 20.7, MgO– 22.5, CuF2 – 27.7, CuO– 29.3%.

Кинетика образования муллита описывается уравнением Таммана:

a= A + B lg t,

гдеa – выходмуллита;

t– время, ч;

Aи B– константы.

Значения А возрастают в порядке перечисления добавок от 5.1 до 20.8; константа В для каолина без добавок равна 1.5, для остальных образцов она находится в пределах 3 – 3.6. По достижении некоторого времени ti выход муллита стабилизируется.

Минерализаторы оказывают значительное влияние на высокотемпературные реакции каолинита. В образцы каолинита с упорядоченной и неупорядоченной структурой вводили добавки СаО и К2 О в виде нитратов, перемешивали в вибромельнице в присутствии шаров из глинозема и изопропилового спирта, затем сушили при 110ºС в течение 24ч. Дифференциально-термический анализ (20 – 1500ºС, скорость 10ºС/мин) показал. Что первый экзотермический пик соответствует образованию центров кристаллизации, второй (при 1275ºС) является результатом быстрого роста кристаллов муллита за счет протекания процессов растворения – осаждения, способствующих образованию аморфной или жидкоподобной фазы, богатой SiO2 . Третий экзотермический пик при 1460ºС – результат кристаллизации и роста кристаллов кристобалита.

При введении добавок К2 О твердофазовые реакции протекают по границам зерен метакаолинита с образованием соединения, реагирующего с аморфной фазой. Этот процесс сопровождается возникновением модифицированного расплава, что соответствует второму экзотермическому пику на дифференциальной термической кривой. При протекании названной реакции в аморфную фазу, богатую SiO2 , поступает некоторое количество К2 О, ускоряющего рост кристаллов муллита. При этом наблюдается снижение температуры максимума второго экзотермического пика.

И, наконец, большое количество К2 О ускоряет кристаллизацию и рост кристаллов кристобалита, что обусловливает появление третьего экзотермического пика, сливающегося со вторым.

Добавки СаО оказывают подобное действие, но при этом второй пик сдвигается в сторону более высоких температур. При таком смещении реакции аморфная фаза в первичных зернах метакаолинита обогащается вводимыми оксидами. Соответственно кристобалит, образующийся внутри первичных каолинитовых зерен, переходит в расплав. Увеличение количества добавок ускоряет растворение кристобалита. Если количество добавок, температура и продолжительность реакции достаточны, то весь кристобалит растворяется и конечный равновесный состав содержит только муллит и жидкую фазу. При охлаждении жидкая фаза затвердевает, образуя стеклофазу, при этом возможно осаждение вторичного муллита.

Степень превращения каолинита в муллит при обжиге каолинита была определена методом случайного баланса, с помощью которого оценено влияние 28 факторов, включающих 26 добавок-минерализаторов. Найдено, что степень превращения возрастает с повышением температуры обжига, продолжительности выдержки, содержания добавок MgSO4 , Cr2 O3 , K2 CO3 уменьшается с увеличением количества добавок CaF2 и Na2 SiF6 . Этот метод позволил выделить два парных фактора, положительно влияющих на степень превращения, а именно: введение комплексных добавок, представленных MgSO4 , B2 O3 и MnO, P2 O5 .

Результаты данной работы служат подтверждением целесообразности использования в качестве минерализаторов сложных добавок.

Роль минерализаторов выполняют также примеси, содержащиеся в природных сырьевых материалах. Из исходных каолинов прессовали образцы, обжигали их в электропечи при температурах 1200, 1300, 1400ºС. Образцы одной серии были обожжены в производственной туннельной печи при 1410ºС. Более длительный обжиг в туннельной печи и восстановительная атмосфера процесса обусловливали повышение плотности образцов, а также образование в них стеклофазы в большем количестве. Электронно-микроскопический анализ показал, что при термической обработке каолинит превращается в первичный муллит, при охлаждении после обжига из расплава кристаллизуется вторичный муллит в виде игл.

В образцах исключительно чистых каолинов, не содержащих примесей, которые выполняют роль минерализаторов, образование вторичного муллита не наблюдалось.

Муллит игольчатой формы является продуктом превращения каолинита, в результате которого из него выделяется диоксид кремния, ряд природных примесей задерживается в кристаллической решетке. Fe2 O3 рассматривается как единственная добавка, которая образует с муллитом твердый раствор. При этом действие минерализаторов объясняется уменьшением поверхностной энергии кристаллов, что обусловливает их рост.

Установлено, что особенно эффективно действуют комплексные добавки. При одновременном введении в состав керамических масс из гидрослюдисто-каолинитовой глины добавок MnO2 и NaFзначительно повысилась степень интенсификации спекания и улучшились физико-механические свойства по сравнению со свойствами исходной глинистой системы. Отмечено также значительное улучшение эксплуатационных свойств керамических материалов: кислотостойкость повысилась на 9% и щелочестойкость – на 27%.

Такое положительное изменение свойств глинистых систем при добавке минерализаторов связано с совершенствованием формирующейся при их термической обработке кристаллической структуры. Это подтверждено данными рентгенофазового анализа. Образцы гидрослюдисто-каолинитовой глины с добавками минерализаторов после термической обработки отличались от образцов без добавок значительно большей интенсивностью и степенью охарактеризованности рефлексов муллита (0.540, 0.288, 0.269, 0.254, 0.22 нм), что свидетельствует о росте его количества и совершенствовании морфологии кристаллов. Практическим результатом этих исследований явилась разработка состава массы для получения фасадных плиток при скоростном обжиге.

Активирующее действие минерализаторов на процесс спекания керамических масс связано не только со структурой образующихся при обжиге кристаллических фаз, но и со структурой силикатного расплава, широкое применение для объяснения поведения которых получила теория «экранирования» Вейля.

Так, введение в полевошпатовый расплав добавок с легкополяризуемыми катионами (B3+ , Ti4+ , Mn2+ ), улучшающими экранирование малополяризуемых катионов – стеклообразователей, способствует повышению реакционной способности расплава, что обусловливает интенсификацию процесса образования фарфора. При этом улучшаются условия для насыщения валентных связей комплексообразующих катионов (Si4+ , Al3+ ) за счет экранирования их подвижными анионами кислорода, которые связаны с легкополяризуемыми катионами минерализатора.

Замещение ионов кремния ионами алюминия в основной структуре возможно при условии локальной нейтрализации заряда одно- и двухзарядными катионами, которые располагаются в полостях пространственной решетки , образованной тетраэдрами [SiO4 ] и [AlO4 ]. В таких материалах соотношения R2 O: Al2 O3 и RO: Al2 O3 равны единице, и немостиковые атомы кислорода отсутствуют. Влияние оксидов трехвалентных металлов на вязкость щелочесиликатного расплава зависит от природы оксида и его концентрации. Так, Al2 O3 повышает вязкость литийсодержащих стекломасс, Fe2 O3 (до 0.5% по массе) снижает ее в такой же степени, как В2 О3 , введенный в том же количестве.

Действие В2 О3 на калийсодержащие расплавы аналогично его действию на литийсодержащие массы.

Положительное влияние оказывают сложные добавки и предполагается образование комплексных соединений в стеклофазе. В качестве таких добавок были использованы оксиды кальция, магния и цинка, при выборе которых принимали во внимание кристаллохимические и энергетические характеристики катионов второй группы. Установлено, что введение комплексной добавки способствует более раннему завершению процесса фарфарообразования. Наряду со снижением температуры обжига на 100ºС отмечено улучшение основных свойств фарфора.

Возможность образования комплексных соединений в стеклофазе фарфора подтверждена в работе Б.Г. Варшала и О.В. Мазурина, которые обнаружили в стеклах, содержащих 4 – 7% Al2 O3 при существенном количестве ZnO(3 – 6%), комплексы [BO4/2 ]2 Zn, несовместимые с тетраэдрами [SiO4/2 ]. Наличие таких комплексов обусловливает ликвационные явления в стеклах.

Поскольку в результате ликвации стекла в фосфатсодержащих керамических материалах происходит образование дополнительной поверхности раздела стекло I– «силикатное» и стекло II– «фосфатное», то увеличивается внутренняя энергия системы. По-видимому, при этом становится более выгодной концентрация выделившейся части стекла на уже существующей поверхности раздела стекло – кристалл с возникновением границ раздела фаз – стекло I– стекло IIи стекло II– кристалл.

Если поверхностная энергия раздела фаз стекло I– кристалл муллита более высокая, чем стекло II– кристалл муллита, то образующаяся структура с колломорфными выделениями энергетически более выгодна, чем первоначальная граница раздела фаз стекло I– стекло IIи стекло I– кристалл муллита. Вследствие этого концентрация ликвировавшей части стекла на поверхности кристаллов муллита должна снижать напряжения на границе раздела фаз стекло – кристалл и способствовать повышению механической прочности керамики, а также уменьшению ее склонности к старению.

Таким образом, можно сделать вывод, что минерализаторы оказывают значительное влияние на вязкость и соответственно на структуру расплава. Характер этого влияния зависит от состава модифицируемой системы и индивидуальных кристаллохимических характеристик минерализатора. При этом трудно выделить какой-нибудь один, доминирующий механизм действия добавок. Можно полагать, что действие этих механизмов накладывается друг на друга и в большей или меньшей степени проявляется только в группах однотипных добавок.

Исследователями показано, что роль минерализаторов в процессе образования структур фарфора значительна, поэтому обоснованный выбор их состава и количества позволит не только улучшить свойства керамических материалов, но и сократить расход энергии при осуществлении процесса обжига [7].

Снижение температуры спекания глиноземистого фарфора в присутствии минерализаторов