| Скачать .docx |

Реферат: Технология обработки стали холодом

Содержание

Введение

1 Историческая справка: искусственный холод в металлургии, машиностроении, пищевой промышленности

2 Общие сведения по улучшению свойств стали при охлаждении

2.1 Изменение конструкционных материалов при охлаждении

2.2 Транспортировка и хранение

2.3 Крепление деталей

3 Виды обработки

4 Сборка

5 Термообработка

6 Оборудование

Заключение

Список литературы

Введение

После распада СССР в России осталось около 60 % предприятий черной металлургии. Проблемы, возникшие после распада СССР, в основном волновали отрасль в 1991 году. В течение 1992 года хозяйственные связи были в целом восстановлены. Объемы производства и потребления черных металлов в России стабилизировались к середине 1993 года.

Потенциал черной металлургии России определяется производственными мощностями, позволяющими производить (млн. т. год): готовый прокат 67 сталь 94 чугун 61 кокс 34 товарная железная руда 103. В 2002 году 51,5 % стали изготавливалось мартеновским способом, 34,5 % конвертерным, 14 % электросталеплавильным. По прогнозам Комитета по металлургии, в 2007 году эти показатели почти не изменятся. К тому же более 76 % стали разливается в слитки, что ведет к перерасходу энэргоресурсов на сумму $210 млн. в год.

Актуальными в настоящее время являются вопросы повышения надёжности и долговечности машин, приборов, установок, повышение их качества и эффективности работы, а следовательно, вопросы экономии металлов, борьбы с коррозией и износом деталей машин. Роль этих проблем в долговечности машин и механизмов, приборов и других особенно возросла в настоящее время, так как развитие большинства отраслей промышленности связано с повышением нагрузок, температур, агрессивности сред, в которых работает деталь. Решение этих проблем прежде всего связано с упрочнением поверхностных слоёв изделий.

Целью работы является рассмотрение вопроса обработки стали холодом. Задачи работы рассмотреть:

1. Историческая справка: искусственный холод в металлургии, машиностроении, пищевой промышленности;

2. Общие сведения по улучшению свойств стали при охлаждении;

3. Виды обработки;

4. Сборка;

5. Оборудование.

1 Историческая справка: искусственный холод в металлургии, машиностроении, пищевой промышленности

Искусственный холод широко применяется в пищевой промышленности для охлаждения, замораживания и хранения скоропортящихся пищевых продуктов (см. Охлаждение пищевых продуктов, Замораживание пищевых продуктов). В большинстве случаев перевозка скоропортящихся продуктов также требует применения искусственного охлаждения. Искусственный холод необходим и для производства водного и "сухого льда" (см. Льдогенератор), при изготовлении мороженого, некоторых кондитерских изделий и т.д. Потребителем холода является современная химическая и нефтеперерабатывающая промышленность. В химической промышленности холод используют при производстве синтетического аммиака, красителей, для сжижения и разделения газовых смесей, выделения солей из растворов и т.д. В нефтеперерабатывающей промышленности холод необходим при производстве высокооктановых бензинов, некоторых сортов смазочных масел и др. Рост потребления искусственного холода имеет место и в газовой промышленности, например для сжижения природного газа, а также для извлечения из него в процессе первичной переработки легкоконденсирующихся фракций. Холодильные установки для химической, нефтеперерабатывающей и газовой промышленности часто достигают большой мощности (несколько Мвт) и вырабатывают холод в пределах очень широкого диапазона температур. Искусственное охлаждение применяется и в машиностроении (например, для холодной посадки деталей), строительстве (см. Замораживание грунтов), медицине, при сооружении искусственных катков круглогодичной эксплуатации, для опреснения морской воды и т.д.

Кондиционирование воздуха в общественных, производственных и жилых помещениях в подавляющем большинстве случаев также осуществляется с помощью холодильных машин, используемых как для понижения температуры кондиционируемого воздуха, так и его осушки.

2 Общие сведения по улучшению свойств стали при охлаждении

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0oС. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, который снижает твердость изделия, а также ухудшает магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80oС). Обычно для этого используют сухой лед.

Такая обработка называется обработкой стали холодом.

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

2.1 Изменение конструкционных материалов при охлаждении

Структура после закалки: на поверхности мелкоигольчатый мартенсит, с равномерно распределёнными карбидами и аустенит остаточный, в сердцевине - малоуглеродистый мартенсит.

Непрерывное развитие техники представляет все более высокие требования к качеству стали.

Многочисленные способы получения металлов высокого качества могут быть условно разделены на три группы:

· Обработка жидкого металла вне сталеплавильного агрегата

· Выплавка стали в вакууме

· Специальные способы электроплавки металлов

При внепечной обработке металл, выплавленный в обычном сталеплавильном агрегате, подвергается внешнему воздействию в сталеразливочном ковше. Основной целью внепечной обработки жидкой стали в ковше является снижение содержания растворенных в металле газов, неметаллических включений и серы.

Внепечная обработка жидкой стали вакуумом в промышленных масштабах стала применятся сначала 50-х годов.

После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений.

Одним из распространённых методов ХТО является цементация. Процесс цементации широко применяют в промышленности благодаря его высокой эффективности и доступности. Он позволяет создавать на рабочей поверхности детали слой, обладающий высокой твёрдостью после закалки, износостойкостью, эрозионной стойкостью, контактной выносливостью и усталостной прочностью при изгибе. Эти свойства обеспечиваются при относительно мягкой и вязкой сердцевине, придающей детали необходимую конструктивную прочность.[1]

2.2 Транспортировка и хранение

Из сталеплавильного агрегата сталь выпускается в сталеразливочный ковш, предназначенный для кратковременного хранения и разливки стали.

Сталеразливочный ковш имеет форму усеченного конуса с большим основанием вверху. Ковш имеет сварной кожух, изнутри футеруется огнеупорным шамотным кирпичом. Перемещают ковш с помощью мостового крана или на специальной железнодорожной тележке.

Сталь из ковша разливают через один или два стакана, расположенных в днище ковша. Отверстие закрывают или открывают изнутри огнеупорной пробкой при помощи стопора.

Емкость сталеразливочных ковшей достигает 480 т.

В сталеплавильных цехах сталь из ковша разливают либо в изложницы, либо на машинах непрерывной разливки.

Для длительного хранения стали ее разливают в формы – чушки и хранят на складе с соблюдением всех мер безопасности.

Транспортировка стали в чушкам производится на грузовиках с соблюдением всех требований к транспортировке.

2.3 Крепление деталей

Для изготовления деталей машин, приборов, агрегатов, радиоэлектронных изделий используют конструкционные материалы, которые подразделяются на металлические, неметаллические и композиционные.

Особо большое значение имеют металлы и их сплавы благодаря наличию комплекса свойств: высокой твердости, прозрачности, вязкости, пластичности, тепло- и электропроводности, теплоэлектронной эмиссией, хорошей отражательной способностью.

Наиболее широко используются сплавы, получаемые от спекания порошков двух или более металлов или металлами с неметаллами.

В твердом состоянии металлы и сплавы имеют кристаллическое строение. В кристаллах атомы располагаются в строго определенном положении и образуют сложные или простые решетки. Решетки могут быть объемно централизованная кубическая (ОЦК), гранецентрированная кубическая (ГЦК), гексагональная плотноупакованная (ГПУ).

В кристаллах всегда имеются дефекты строения, которые подразделяются по геометрическим признакам на точечные, линейные и поверхностные. Эти дефекты вызывают незначительные искажения кристаллической решетки металлов, но они могут вызвать нежелательные последствия при использовании этих металлов. Процесс кристаллизации начинается с образования кристаллических зародышей и продолжается в процессе роста их числа и размеров. Кристаллы, образующиеся в процессе затвердевания металла, могут иметь различную форму в зависимости от скорости охлаждения, характера и количества примесей. Чаще в процессе кристаллизации образуются разветвленные кристаллы, получившие название дендридов; такое строение характерно для макро- и микроструктуры литого металла (сплава).

Для упрочнения качественных характеристик металла применяют термическую обработку, состоящую из нагрева и охлаждения. Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Основные виды термической обработки – отжиг, закалка, отпуск и старение.

Каждый из указанных видов имеет несколько разновидностей.

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающиеся повышением пластичности и снятием остаточных напряжений.

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектоидной реакции. Конструкционные и инструментальные сплавы закаливаются для упрочнения.[2]

Отпуск и старение – термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной. Сочетание закалки с отпуском или старение практически всегда предполагает получение более высокого уровня свойств по сравнению с отожженным состоянием.

При термической обработке стали возникают дефекты, к которым относятся: трещины – образуются при закалке в тех случаях, когда внутренние растягивающие напряжения, возникающие в результате мартеновского превращения, превышают сопротивление стали разрушению. Трещины – неисправимый дефект.

Деформация и коробление – изменения размеров и форм изделий, происходит при термической обработке в результате термических и структурных напряжений под воздействием неравномерного охлаждения и фазовыми превращениями. Коробление труднее устранить в длинных и тонких изделиях.

Химико-термической обработкой называют обработку, заключающуюся в сочетании термического и химического воздействия на металлы и сплавы для изменения химического состава структуры и свойств в поверхностных слоях. Химико-термическая обработка сводится к насыщению поверхностного слоя стали неметаллами или металлами в процессе выдержки при определенной температуре в активной жидкой или газовой среде.

Химико-термическую обработку широко применяют для упрочнения деталей машин, повышения твердости, износостойкости. Есть несколько направлений этой процедуры.

Цементация – это химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагреве в соответствующей среде – карбюризаторе. Окончательные свойства цементованные изделия приобретают в результате закалки низкого отпуска, выполняемых после цементации. Для цементации используют обычно низкоуглеродистые, чаще легированные стали. На цементацию детали поступают после механической обработки с припуском на шлифование.

Нитроцементация – это процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом в газовой среде, состоящей из науглеруживающего газа и аммиака. После этого процесса следует закалка и отпуск. Нитроцементации обычно подвергают детали сложных конструкций, конфигурации, склонные к короблению. Широко применяется в автомобиле-, и тракторостроении.

Азотирование – процесс диффузионного насыщения поверхностного слоя стали азотом, очень сильно повышающий твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах как атмосфера, вода, пар.

Цианирование – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом в расплавленных цианистых солях. Цианирование при сравнительно низких температурах позволяет выполнить закалку непосредственно из цианистой ванны. После закалки следует низкотемпературный отпуск. Применяют для упрочнения мелких деталей.

Борирование – химико-термическая обработка, заключающаяся в насыщении поверхностного слоя стали бором при нагреве в соответствующей среде. Применяют для повышения износостойкости втулок, грязевых нефтяных насосов, дисков пары турбобуров, вытяжных, гибочных и формировочных штампов, деталей пресс-форм машин для литья под давлением.

Силицирование – насыщение поверхности стали кремнием. Используется в обработке деталей для оборудования химической, бумажной, нефтяной промышленности.

Хромирование используют для деталей паросилового оборудования, пароводяной арматуры, клапанов, вентилей, патрубков и других деталей, работающих в агрессивных средах.[3]

Закалка - это операция термической обработки, заключающаяся в нагреве стали на 30-50°С выше критических точек Ас3 - для доэвтектоидных и Ас1 - для заэвтектоидных сталей и выдержке при этой температуре для завершения фазовых превращений и последующем охлаждении со скоростью выше критической. Сталь 12Х2НВФА является доэвтектойдной, критическая точка Ас3 равна 840°С, поэтому температура нагрева при закалке равна ![]() . Оптимальной охлаждающей средой при закалке для данной стали является масло, так как оно быстро охлаждает сталь в интервале температур минимальной устойчивости аустенита и замедлено в интервале температур мартенситного превращения, то есть при охлаждении в масле происходит одновременное мартенситообразование во всей детали, и снижается возможность образования закалочных трещин. В результате закалки прочность и твёрдость увеличиваются, а пластичность и вязкость снижается.

. Оптимальной охлаждающей средой при закалке для данной стали является масло, так как оно быстро охлаждает сталь в интервале температур минимальной устойчивости аустенита и замедлено в интервале температур мартенситного превращения, то есть при охлаждении в масле происходит одновременное мартенситообразование во всей детали, и снижается возможность образования закалочных трещин. В результате закалки прочность и твёрдость увеличиваются, а пластичность и вязкость снижается.

Структура после закалки: на поверхности мелкоигольчатый мартенсит, с равномерно распределёнными карбидами и аустенит остаточный, в сердцевине - малоуглеродистый мартенсит.

Обработка холодом заключается в охлаждении закалённой стали до температуры ниже Мк. Температура Мк данной стали равна -70°С, поэтому обработку холодом проводится при температуре - 50°С.[4]

Рис.1 График обработки

Холодом

Понижение температуры до температуры ниже точки конца мартенситного превращения Мк вызывает превращение аустенита в мартенсит, что повышает твёрдость стали. Однако, одновременно возрастают внутренние напряжения, поэтому деталь охлаждают медленно и сразу после обработки холодом проводят низкий отпуск.

В промышленности широко используется поверхностная пластическая деформация металла путем поверхностного наклепа. Это достигается путем: дробеструйного наклепа за счет кинетической энергии потока чугунной или стальной дроби; центробежно-шариковым наклепом за счет кинетической энергии стальных шариков, расположенных на периферии вращающегося диска.

Пластическая поверхностная деформация является эффективным методом локального упрочнения мест концентраций напряжений, способствует снижению шероховатостей.

Конструкционными называют стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкции сооружений (строительные стали). К этой группе сталей относят также стали со специальными свойствами – износостойкие, пружинные, коррозийно-стойкие, жаростойкие, жаропрочные и др.

Конструкционные стали должны обладать высоким пределом текучести, являющейся основой характеристики при расчетах деталей машин и конструкций, в сочетании с высокой пластичностью, сопротивлением хрупкому разрушению и низким порогам хладноломкости. Долговечность изделия зависит от сопротивление усталости, износу и коррозии.

Конструкционная сталь должна иметь хорошие технологические свойства: хорошо обрабатываться давлением и резанием, не образовывать шлифовочных трещин, обладать высокой прокаливаемостью и малой склонностью к обезуглероживанию, деформациям и трещинообразованию при закалке. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Стали, применяемые в строительстве поступают без термической обработки или после термоупрочнения с прокатного нагрева. Термической обработке у потребителя эти стали не подвергаются. Стали на машиностроительные предприятия поставляются металлургическими заводами без термической обработки, после обжига или высокого отпуска. На машиностроительных заводах детали машин проходят термическую обработку для получения заданных свойств.

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. В процессе выплавки они меньше очищаются от вредных примесей. Стали отливают в крупные слитки, и они содержат сравнительно большое количество неметаллических включений. Из сталей обыкновенного качества изготавливают горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, листы, трубы и упаковки. Стали обыкновенного качества имеют и специализированное назначение и поступают по особым техническим условиям.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. К ним предъявляют более высокие требования по химическому составу и структуре.

Низкоуглеродистые стали обладают не высокой прочностью и высокой пластичностью. Используют для сварных конструкций, деталей машин упрочняемых цементацией.

Среднеуглеродные стали применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения.

Стали с высоким содержанием углерода обладают повышенной прочностью, износостойкостью и упругими свойствами; применяют их после закалки и отпуска, нормализации и отпуска и поверхностной закалки для деталей, работающих в условиях трения при наличии высоких статических вибрационных нагрузок. Из этих сталей изготавливают пружины и рессоры, шпиндели, замковые шайбы, прокатные волокна.

Легированные конструкционные стали используют в машиностроении, меньше в станкостроении, инструментальной промышленности. Особенно широко применяют в тяжело нагруженных металлоконструкциях.

В качестве легирующих материалов чаще используют сравнительно недорогие и недефицитные элементы – марганец, кремний и хром. Стали, содержащие эти элементы, нередко добавочно легируют титаном, ванадием, бором. Для изготовления высоконагруженных деталей стали легируют значительно более дорогими и дефицитными элементами, такими как никель, молибден, вольфрам, ниобий.

Легирующие стали подразделяют на: низколегированные, легированные, высоколегированные.

Легированные конструкционные стали маркируют цифрами и буквами. Двузначные цифры, приводимые в начале марки, указываю среднее содержание углерода в сотых долях процента, буквы справа от цифр обозначают легирующий элемент.

Низколегированными называют стали, содержащие сравнительно небольшое количество недефицитных легирующих элементов, и применяются в основном в строительстве.

Обрабатываемость резанием является одной из важных технологических характеристик стали. Для этой цели используют автоматные стали, позволяющие проводить обработку резанием с большой скоростью, увеличить стойкость инструмента и получить высокое качество обрабатываемой поверхности. Металлы часто подвергаются коррозии. Что резко ухудшает их качественные характеристики. Сталь устойчивую к газовой коррозии называют окалиностойкой (жаростойкой); устойчивую к другим видам коррозии – называют коррозийно-стойкой (нержавеющей).

Нержавеющие стали изготавливаются в зависимости от среды, для которой они предназначаются. Здесь используются в основном хром и никель.

Для работы при низких температурах используют креагенные стали, т.е. стали могущие работать при температурах ниже -183°С. Здесь применяются низкоуглеродные никелевые стали и стали аустенитного класса, несклонные к хладоломкости.

5 Термообработка

В последние десятилетия производство стали революционизировалось в результате разработки кислородно-конвертерного процесса (известного также под названием процесса Линца-Донавица). Этот процесс начал применяться в 1953 г. на сталеплавильных заводах в двух австрийских металлургических центрах-Линце и Донавице.

В кислородно-конвертерном процессе используется кислородный конвертер с основной футеровкой (кладкой). Конвертер загружают в наклонном положении расплавленным чугуном из плавильной печи и металлоломом, затем возвращают в вертикальное положение. После этого в конвертер сверху вводят медную трубку с водяным охлаждением и через нее направляют на поверхность расплавленного железа струю кислорода с примесью порошкообразной извести (СаО). Эта “кислородная продувка”, которая длится 20 мин, приводит к интенсивному окислению примесей железа, причем содержимое конвертера сохраняет жидкое состояние благодаря выделению энергии при реакции окисления. Образующиеся оксиды соединяются с известью и превращаются в шлак. Затем медную трубку выдвигают и конвертер наклоняют, чтобы слить из него шлак. После повторной продувки расплавленную сталь выливают из конвертера (в наклонном положении) в ковш.

Кислородно-конвертерный процесс используется главным образом для получения углеродистых сталей. Он характеризуется большой производительностью. За 40-45 мин в одном конвертере может быть получено 300-350 т стали.

В настоящее время всю сталь в Великобритании и большую часть стали во всем мире получают с помощью этого процесса.[5]

6. Оборудование

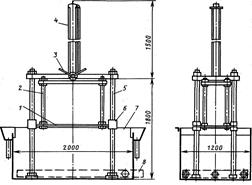

Закалочный бак.

К оборудованию, предназначенному для охлаждения при закалке, относят немеханизированные и механизированные закалочные баки, в которых детали охлаждаются в свободном состоянии, закалочные прессы, закалочные и гибозакалочные машины, в которых детали (шестерни, валы, листы, рессоры) закаливаются в зажатом состоянии.

Рис.1 Закалочный бак с механизированным перемещением стола

Немеханизированный заклочный бак представляет собой ёмкость цилиндрической или прямоугольной формы. Бак сваривают из листовой низкоуглеродистой стали толщиной 4—6 мм. В термических цехах применяют небольшие закалочные баки для закалки мелких и средних деталей. Размеры баков в плане (в мм): 60х700, 700х1200. Глубина баков около 1000 мм. В немеханизированных баках все процессы по передаче деталей в бак, перемещению в баке и выдаче их из бака выполняют вручную. Ориентировочный объем закалочной жидкости в баке составляет 15 л на 1 кг охлаждаемых деталей. Для крупных деталей (штампы, валы и т. п.) размеры закалочных баков могут достигать нескольких метров.

При определении объема закалочного бака и его размеров следует учитывать, что для обеспечения: равномерных условий охлаждения деталей над ними и под ними должен быть слой закалочной жидкости толщиной не менее 100мм. Кроме того, уровень закалочной жидкости должен быть, от края бака на расстоянии не менее, чем 100—150 мм.

Для закалки деталей, применяют баки (рис.1) с механизированным перемещением закалочного стола, на который устанавливается поддон с нагретыми деталями. При помощи пневматического подъемника стол может опускаться и подниматься в баке.

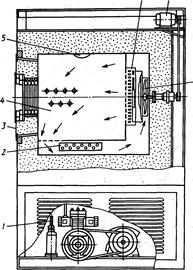

Установка для обработки холодом.

Рис.2 Камера шкафная

Для охлаждения небольшого числа отдельных деталей, например, режущего инструмента, калибров и других изделий из высоколегированной стали применяют камеры полезным объемом 0,1—1,0м3. Камера шкафная (КТХ) оборудована компрессорной установкой, обеспечивающей охлаждение до —100°С, и электронагревателями, позволяющими нагревать камеру до 155°С. На рис.2 показан разрез камеры КТХ. Машинное отделение расположено в нижней части камеры. Электрические нагреватели расположены под рабочим пространством камеры. Крыльчатка вентилятора, вращаемая электродвигателем, направляет поток воздуха в воздухоохладитель, в котором размещён змеевик, последовательно соединённый со змеевиком испарителя, припаянным к поверхности внутреннего корпуса камеры. Через окно в двери можно при включенном осветительном приборе осматривать внутреннее пространство камеры.[6]

Заключение

В целом наша черная металлургия характеризуется следующими особенностями: повышенная материало- и энергоемкость производства; значительный износ основных производственных фондов, превышающий в целом по отрасли 50 %, а по ряду предприятий 70 %, невысокий технический уровень производства и связанные с этим качество и конкурентоспособность продукции; несбалансированность подотраслей и отдельных переделов, особенно из-за разрыва связей по межотраслевой и внутриотраслевой кооперации сырья и полуфабрикатов; крайне неудовлетворительная экологическая обстановка в регионах с металлургической промышленностью.

Основная масса металлургической продукции в России производится по несовременной технологии на морально и физически устаревшем оборудовании, технический уровень которой соответствует шестидесятым годам. Вследствие этого продукция имеет повышенную материало- и энергоемкость.

Распад единого металлургического комплекса особенно остро сказался на минерально-сырьевой базе. В России отсутствуют месторождения и предприятия по добыче марганцевых и хромовых руд, основные запасы которых находятся на Украине и в Казахстане. Недостаточна сырьевая база огнеупорной промышленности.

Из-за большого количества устаревших основных фондов металлургия наносит значительный ущерб окружающей среде - 400-450 млрд. руб.

Из-за высоких таможенных пошлин, протекционистских мер и высокой конкуренции практически не поддаются расширению рынки сбыта в Западной Европе, Северной и Центральной Америке. [7]

Список литературы

1. Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки стали. М.: Металлургия, 1986. - 424с.

2. Долотов Г.П., Кондаков Е.А. Оборудование термических цехов и лабораторий испытания металлов. М.: Машиностроение, 2001.- 336с.

3. Парфеновская Н.Г., Самоходский А.И. Технология термической обработки металлов. М.: Машиностроение, 2002.-538с.

4. Современные технологии в производстве газотурбинных двигателей под редакцией А.Г.Братухина, Г.К.Язова, Б.Е.Карасева. М.: Машиностроение, 2003. -410с.

5. Сосковец О. Н. Техническое перевооружение и развитие металлургии в России, Сталь. №6 2003.

6. Филлипов С.А., Фиргер И.А. Справочник термиста. М.: Машиностроение, 2001.-683с.

7. Электротермическое оборудование: Справочник под редакцией А.П.Альтгаузена. М.: Энергия, 1980. 416с.

[1] Парфеновская Н.Г., Самоходский А.И. Технология термической обработки металлов. М.: Машиностроение, 2002.-196с.

[2] Филлипов С.А., Фиргер И.А. Справочник термиста. М.: Машиностроение, 2001.-186с.

[3] Электротермическое оборудование: Справочник под редакцией А.П.Альтгаузена. М.: Энергия, 1980.-223с.

[4] Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки стали. М.: Металлургия, 1986.-225с.

[5] Современные технологии в производстве газотурбинных двигателей под редакцией А.Г.Братухина, Г.К.Язова, Б.Е.Карасева. М.: Машиностроение, 2003.-226с.

[6] Долотов Г.П., Кондаков Е.А. Оборудование термических цехов и лабораторий испытания металлов. М.: Машиностроение, 2001.-97с.

[7] Сосковец О. Н. Техническое перевооружение и развитие металлургии в России, Сталь. №6 2003