| Похожие рефераты | Скачать .docx |

Курсовая работа: Организация технологического процесса во времени и пространстве

Федеральное агентство по образованию

Государственное образовательное учреждение высшего

профессионального образования

КУРСОВАЯ РАБОТА

на тему

Организация производственного процесса во времени и пространстве

2010 г.

РЕФЕРАТ

Курсовой проект

Пояснительная записка: 44 стр., 11 рис., 22 табл., 3 источника.

поточная линия, непоточное производство, коэффициент массовости, размер партии запуска, производственный участок

Произведен выбор формы организации производственного процесса.

Произведен расчет участков с непоточной и однономенклатурной поточной формой организации производственного процесса, с групповыми процессами обработки однотипных деталей.

Произведена планировка участка с указанием спецификации

Содержание

Введение

1. Расчет участка с непоточной формой организации производственного процесса

1.1 Выбор формы организации производственного процесса

1.2 Определение размера партии и периодичности запуска деталей

1.3 Расчет потребного количества станков

1.4 Составление календарного плана-графика работы производственного участка

1.5 Определение нормативного уровня цикловых и страховых заделов

2. Расчет участка с однономенклатурной формой организации производственного процесса

2.1 Выбор формы организации производственного процесса

2.2 Определение количества и загрузки оборудования по операциям ТП

2.3 Расчет межоперационных циклов заделов и построение эпюр заделов по фазам

3. Расчет участка с групповыми процессами обработки однотипных деталей

3.1 Выбор формы организации производственного процесса. Разработка сводного ТП

3.2 Определение партии запуска

3.3 Определение очередности запуска деталей и построение графика работы поточной линии

Заключение

Список используемой литературы

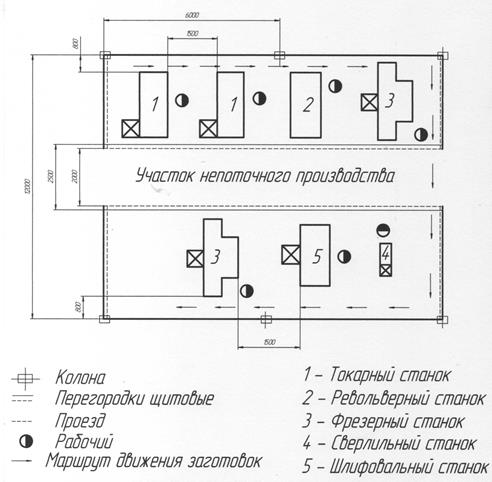

Приложение А. План участка непоточной формы производства

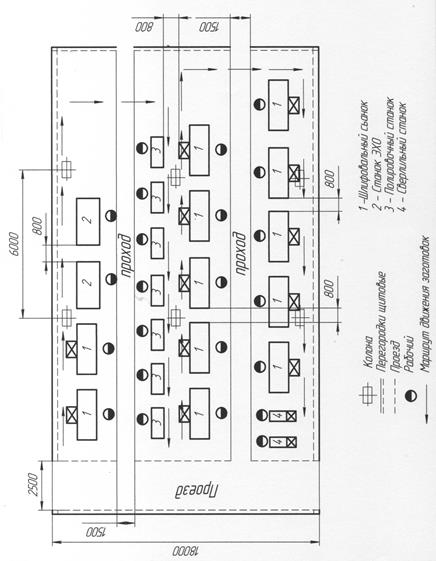

Приложение Б. План участка однономенклатурной поточной линии

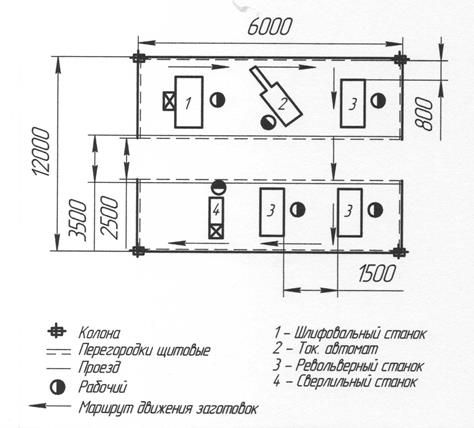

Приложение В. План участка групповой поточной линии

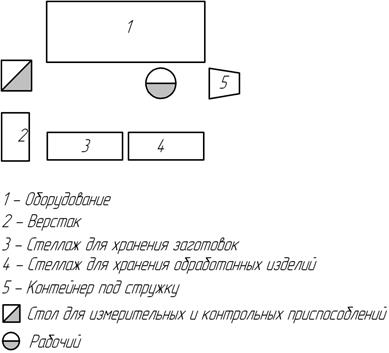

Приложение Г. Планировка рабочего места

Введение

Производственные процессы на участках механической обработке могут быть подчинены поточной и непоточной форме организации. В поточной форме организации производства выделяют однопредметные, многопредметные поточные линии с прерывными и непрерывными процессами обработки деталей и групповые поточные линии (одно- и многогрупповые).

Назначением моделирования процессов производства является описание движения предметов труда по всем рабочим местам их обработки или сборки во времени. Организуемая модель производства призвана дать ответ на вопросы где, когда, в каких количествах и на каком оборудовании должны находиться детали и сборочные единицы любого наименования в процессе производства.

Наиболее рациональной и перспективной формой организации процессов производства на многопредметных производственных участках является групповая форма, или групповые методы организации производства.

Такие методы создают предпосылки для использования более прогрессивных технологических процессов изготовления деталей и сборки сборочных единиц и изделий, применения поточных принципов организации производства на предприятиях.

1. Непоточная форма организации производственного процесса на участке

Исходные данные варианта 1-4 представлены в таблице 1. Производственная программа в месяц Nмес = 500 шт.

Таблица 1

Исходные данные варианта 1-4

| Операция ТП | Модель станка | Трудоемкость Тшт , мин Детали | Тпз , мин | нал | |||||

| 001 | 002 | 003 | 004 | 005 | 006 | ||||

| Токарная | 1336М | 7,0 | 9,0 | 14,0 | 15,0 | 11,0 | 5,0 | 20,0 | 0,04 |

| Револьверная | 11336М | 4,0 | 5,0 | - | 4,0 | 4,0 | 7,0 | 20,0 | 0,04 |

| Фрезерная | 6М13ГН1 | - | 5,0 | 8,0 | 6,0 | 5,0 | 3,0 | 30,0 | 0,04 |

| Сверлильная | В-630 | 7,0 | - | 12,0 | 8,0 | 2,0 | 6,0 | 50,0 | 0,04 |

| Шлифовальная | 3Б71М | 5,0 | 12,0 | 7,0 | 10,0 | 4,0 | 3,0 | 20,0 | 0,05 |

| Фрезерная | 6М12ПБ | 4,0 | 9,0 | 5,0 | - | 3,0 | - | 20,0 | 0,04 |

1.1 Выбор формы организации производственного процесса

Для определения формы организации производственного процесса используется показатель массовости K,определяемый по формуле

K=  ,(1)

,(1)

где tшт i - суммарная трудоемкость обработки изделий по всем операциям технологического процесса, мин;

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.;

![]() -суммарное число рабочих мест (принятое) по всем операциям;

-суммарное число рабочих мест (принятое) по всем операциям;

m - число операций технического процесса.

Такт определяется по формуле

![]() t =

t =  (2)

(2)

где ![]() - эффективный, действительный фонд времени работы оборудования в расчетном периоде, час;

- эффективный, действительный фонд времени работы оборудования в расчетном периоде, час;

![]() - программа выпуска изделий в расчетном периоде, шт.

- программа выпуска изделий в расчетном периоде, шт.

Эффективный фонд времени работы оборудования определяется по формуле

![]() (3)

(3)

где Dk - число календарных дней в расчетном периоде;

Dв.п - число выходных и праздничных дней в расчетном периоде;

q - продолжительность работы в смену, ч.;

Dп.п - число праздничных дней в расчетном периоде;

q` - время сокращения смены в праздничный день, ч.;

S - число смен работы в сутки;

вр. - затраты времени на ремонт оборудования в процентах к годовому фонду 2![]() 12%;

12%;

вн - затраты времени на накладку оборудования в процентах к годовому фонду 4![]() 12%.

12%.

В апреле 2010 г. при работе в 2 смены по 8 часов и Dk =30 дней, Dв.п =8 дней, Dп.п =1 день и вр=10%, вн=10% эффективный фонд времени работы оборудования составит

![]() =171,5 ч.

=171,5 ч.

При Nмес =500 шт. такт составит

![]() t = 171,5 × 60 / 500 = 20,58 мин.

t = 171,5 × 60 / 500 = 20,58 мин.

Расчет коэффициента массовости произведем для каждой детали.

Суммарная трудоемкость обработки детали 001 по всем операциям ТП составит

åtшт i = 7 + 4 + 7 + 5 + 4 = 27 мин.

Количество рабочих мест для выполнения i-операции находится по формуле

![]() (4)

(4)

![]() = 7 / 20,58= 0,34

= 7 / 20,58= 0,34 ![]() = 1

= 1

![]() = 4 / 20,58= 0,19

= 4 / 20,58= 0,19 ![]() = 1

= 1

![]() = 7 / 20,58= 0,34

= 7 / 20,58= 0,34 ![]() = 1

= 1

![]() = 5 / 20,58= 0,24

= 5 / 20,58= 0,24 ![]() = 1

= 1

![]() = 4 / 20,58= 0,19

= 4 / 20,58= 0,19 ![]() = 1

= 1

Суммарное число рабочих мест по всем операциям ТП составит

![]() = 5 шт.

= 5 шт.

Тогда при К 001 = 27 / 20,58 5 = 0,26 возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Суммарная трудоемкость обработки детали 002 по всем операциям ТП составит

åtшт i = 9 + 5 + 5 + 12 + 9 = 40 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 9 / 20,58 = 0,44

= 9 / 20,58 = 0,44 ![]() = 1

= 1

![]() = 5 / 20,58 = 0,24

= 5 / 20,58 = 0,24 ![]() = 1

= 1

![]() = 5 / 20,58 = 0,24

= 5 / 20,58 = 0,24 ![]() = 1

= 1

![]() = 12 / 20,58 = 0,58

= 12 / 20,58 = 0,58 ![]() = 1

= 1

![]() = 9 / 20,58 = 0,44

= 9 / 20,58 = 0,44 ![]() = 1

= 1

Суммарное число рабочих мест по всем операциям ТП составит

![]() =5 шт.

=5 шт.

Тогда при К 002 = 40 / 20,58 5 = 0,39 возможна организация поточного производства (в учебных целях продолжаем дальнейший расчет).

Суммарная трудоемкость обработки детали 003 по всем операциям ТП составит

åtшт i = 14 + 8 + 12 + 7 + 5 = 46 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 14 / 20,58 = 0,68

= 14 / 20,58 = 0,68 ![]() = 1

= 1

![]() = 8 / 20,58 = 0,39

= 8 / 20,58 = 0,39 ![]() = 1

= 1

![]() = 12 / 20,58 = 0,58

= 12 / 20,58 = 0,58 ![]() = 1

= 1

![]() = 7 / 20,58 = 0,34

= 7 / 20,58 = 0,34 ![]() = 1

= 1

![]() = 5 / 20,58 = 0,24

= 5 / 20,58 = 0,24 ![]() = 1

= 1

Суммарное число рабочих мест по всем операциям ТП составит

![]() = 5 шт.

= 5 шт.

Тогда при

К 003 = 46 / 20,58 5 = 0,45

возможна организация поточного производства: многопредметной ПЛ (в учебных целях продолжаем дальнейший расчет).

Суммарная трудоемкость обработки детали 004 по всем операциям ТП составит

åtшт i = 15 + 4 + 6 +8 + 10 = 43 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 15 / 20,58 = 0,73

= 15 / 20,58 = 0,73 ![]() = 1

= 1

![]() = 4 / 20,58 = 0,19

= 4 / 20,58 = 0,19 ![]() =1

=1

![]() = 6 / 20,58 = 0,29

= 6 / 20,58 = 0,29 ![]() =1

=1

![]() = 8 / 20,58 = 0,39

= 8 / 20,58 = 0,39 ![]() =1

=1

![]() = 10 / 20,58 = 0,49

= 10 / 20,58 = 0,49 ![]() =1

=1

Суммарное число рабочих мест по всем операциям ТП составит

![]() = 5 шт.

= 5 шт.

Тогда при

К 004 = 43 / 20,58 5 = 0,42

возможна организация поточного производства: многопредметной ПЛ (в учебных целях продолжаем дальнейший расчет).

Суммарная трудоемкость обработки детали 005 по всем операциям ТП составит

tшт i = 11 + 4 + 5 + 2 + 4 + 3 = 29 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 11 / 20,58 = 0,53

= 11 / 20,58 = 0,53 ![]() = 1

= 1

![]() = 4 / 20,58 = 0,19

= 4 / 20,58 = 0,19 ![]() = 1

= 1

![]() = 5 / 20,58 = 0,24

= 5 / 20,58 = 0,24 ![]() = 1

= 1

![]() = 2 / 20,58 = 0,01

= 2 / 20,58 = 0,01 ![]() = 1

= 1

![]() = 4 / 20,58 = 0,19

= 4 / 20,58 = 0,19 ![]() = 1

= 1

![]() = 3 / 20,58 = 0,15

= 3 / 20,58 = 0,15 ![]() = 1

= 1

Суммарное число рабочих мест по всем операциям ТП составит

![]() =6 шт.

=6 шт.

Тогда при

К 005 = 29 / 20,58 6 = 0,23

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Суммарная трудоемкость обработки детали 006 по всем операциям ТП составит

tшт i = 5 + 7 + 3 + 6 + 3 = 24 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 5 / 20,58 = 0,24

= 5 / 20,58 = 0,24 ![]() = 1

= 1

![]() = 7 / 20,58 = 0,34

= 7 / 20,58 = 0,34 ![]() = 1

= 1

![]() = 3 / 20,58 = 0,15

= 3 / 20,58 = 0,15 ![]() = 1

= 1

![]() = 6 / 20,58 = 0,29

= 6 / 20,58 = 0,29 ![]() = 1

= 1

![]() = 3 / 20,58 = 0,15

= 3 / 20,58 = 0,15 ![]() = 1

= 1

Суммарное число рабочих мест по всем операциям ТП составит

![]() =5 шт.

=5 шт.

Тогда при

К 006 = 24 / 20,58 × 5 = 0,23

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

1.2 Определение размера партии и периодичности запуска деталей

Партия изготовления деталей (n) –это количество деталей одного наименования, проходящих процесс обработки с одной наладки, или количество деталей, обрабатываемых подряд одна за другой до перехода к изготовлению деталей другого наименования.

Для определения оптимального размера партии деталей необходимо установить ведущую операцию. Ведущей операцией является та, которая имеет наибольшее отношение подготовительно-заключительного времени операции к tшт i . . Определение отношения Tпз к tшт i . по всем операциям ТП представлено в таблице 2.

Таблица 2

Определение отношения Tпз к tшт i . для всех деталей

| Операция ТП | Трудоемкость Тшт , мин, Детали | Тпз , мин | tшт i , мин | Тпз /tшт i | |||||

| 001 | 002 | 003 | 004 | 005 | 006 | ||||

| Токарная | 7,0 | 9,0 | 14,0 | 15,0 | 11,0 | 5,0 | 20,0 | 61,0 | 0,33 |

| Револьверная | 4,0 | 5,0 | - | 4,0 | 4,0 | 7,0 | 20,0 | 24,0 | 0,83 |

| Фрезерная | - | 5,0 | 8,0 | 6,0 | 5,0 | 3,0 | 30,0 | 27,0 | 1,11 |

| Сверлильная | 7,0 | - | 12,0 | 8,0 | 2,0 | 6,0 | 50,0 | 35,0 | 1,43 |

| Шлифовальная | 5,0 | 12,0 | 7,0 | 10,0 | 4,0 | 3,0 | 20,0 | 41,0 | 0,49 |

| Фрезерная | 4,0 | 9,0 | 5,0 | - | 3,0 | - | 20,0 | 21,0 | 0,95 |

| Суммарная трудоемкость, мин | 27,0 | 40,0 | 46,0 | 43,0 | 29,0 | 24,0 | |||

Ведущей операцией, по которой следует производить расчет минимальной партии является операция сверлильная.

Расчет размера партии деталей представлен в таблице 3.

Минимальный размер партии nmin , шт., определяется по формуле (способ 1)

nmin = Тпз. /(tшт × aоб ) (5)

Для каждой детали определим минимальный размер партии:

![]() = 50 / (7 0,05) = 143 шт.

= 50 / (7 0,05) = 143 шт.

![]() = 50 .

/ (12 0,05) = 84 шт.

= 50 .

/ (12 0,05) = 84 шт.

![]() = 50.

/ (8 0,05) = 125 шт.

= 50.

/ (8 0,05) = 125 шт.

![]() = 50.

/ (2 0,05) = 500 шт.

= 50.

/ (2 0,05) = 500 шт.

![]() = 50.

/ (6 0,05) = 167 шт.

= 50.

/ (6 0,05) = 167 шт.

Для детали 002 минимальный размер партии рассчитаем исходя из условия обеспечения непрерывности производственной операции техпроцесса:

![]() = 480 / 5 = 96 шт.

= 480 / 5 = 96 шт.

Следующим этапом в последовательности расчета оптимального размера партии является корректировка.

Периодичность запуска-выпуска ![]() , раб. дни, определим по формуле

, раб. дни, определим по формуле

![]() (6)

(6)

Расчетные значения периодичности запуска-выпуска приводятся к унифицированному ряду.

Таблица 3

Расчет оптимального размера партии деталей

| Детали | Минимальный расчетный размер партии

|

Кратность размера партии месячного задания Nмес

/ |

Периодичность запуска | Принятый размер партии

|

|

| 001 | 143 | 500 / 143 = 3,49 | 20 / 3,49 = 5,7 | 10 | 10 · 25 = 250 |

| 002 | 96 | 500 / 96 = 5,21 | 20 / 5,21 = 3,8 | 5 | 5 · 25 =125 |

| 003 | 84 | 500 / 84 = 5,95 | 20 / 5,95 = 3,4 | 5 | 5· 25 =125 |

| 004 | 125 | 500 / 125 = 4,0 | 20 / 4 = 5 | 5 | 5 ·25 =125 |

| 005 | 500 | 500 / 500 =1,0 | 20 / 1 = 20 | 20 | 20 · 25 = 500 |

| 006 | 167 | 500 / 167 = 2,77 | 20 / 2,77 = 6,7 | 10 | 10 · 25 =250 |

Оптимальный размер партии запуска ![]() , шт., определяется по формуле

, шт., определяется по формуле

![]() =

=![]() Nср. дн.

(7)

Nср. дн.

(7)

где Nср. дн. – средняя программа выпуска в день, шт.

Nср. дн. =Nмес /20=500 / 20 = 25 шт.

1.3 Расчет потребного количества станков

Расчет выполняется путем сопоставления суммарной продолжительности обработки по каждой операции с пропускной способностью одного станка.

Для этой цели сначала необходимо определить действительный месячный фонд времени Фэф_д , час, одного станка по формуле

A’a_l =q S L HF< (1-0?01p )?(8)

где ДРАБ – число рабочих дней в расчетном периоде,

p - затраты времени на ремонт и регламентированные перерывы, %.

При p =6% и ДРАБ =22 дня (апрель 2010 г.) действительный месячный фонд времени одного станка составит

Фэф_д =8 2 22(1-0,016)=330,88 час.

Суммарная продолжительность обработки деталей Tц , час, по каждой операции с учетом Тпз определяется по формуле

Tц

=![]() (9)

(9)

где m – количество запусков деталей в производство.

Величина “m” учитывает количество запусков партий деталей по каждой операции в течение расчетного периода и определяется по формуле

m= (NМЕС /nПР ОПТ i )(10)

Так m001 = 500 / 250 = 2, m002 = 500 / 125 = 4, m003 = 500 / 125 = 4,

m004 = 500 / 125 = 4, m005 = 500 / 500 = 1, m006 = 500 / 250 = 2.

Суммарная продолжительность обработки деталей на операции – токарной

Tц = (500 61 + 20 (2 + 4 + 4 + 4 + 1 + 2 )) / 60= 514 час.

Суммарная продолжительность обработки деталей на операции – револьверной

Tц =(500 24 + 20 (2 + 4 + 4 + 1 + 2 )) / 60= 204,33 час.

Суммарная продолжительность обработки деталей на операции – фрезерной

Tц =(500 27 + 30 ( 4 + 4 + 4 + 1 + 2 )) / 60= 232,5 час.

Суммарная продолжительность обработки деталей на операции – сверлильной

Tц =(500 35 + 50 (2 + 4 + 4 + 1 + 2 )) / 60= 302,5 час.

Суммарная продолжительность обработки деталей на операции – шлифовальной

Tц =(500 41 + 20 (2 + 4 + 4 + 4 + 1 + 2 )) / 60= 347,33 час.

Суммарная продолжительность обработки деталей на операции – Фрезерной

Tц =(500 21 + 20 (2 + 4 + 4 + 1 )) / 60= 178,67 час.

Потребное количество станков (рабочих мест) на программу выпуска определяется из соотношения

Кp .м. = Tц /Фэф_д (11)

Потребное количество станков и их загрузка Кзаг представлены в таблице 4.

Таблица 4

Потребное количество станков и их загрузка

| Операция ТП | Трудоемкость Тшт , мин Детали |

Тпз , мин | tшт , мин | Тц , час |

Кол-во станков | Кзаг

= |

||||||

| 001 | 002 | 003 | 004 | 005 | 006 | |||||||

| Токарная | 7,0 | 9,0 | 14,0 | 15,0 | 11,0 | 5,0 | 20,0 | 61,0 | 514 | 1,55 | 2 | 0,78 |

| Револьверная | 4,0 | 5,0 | - | 4,0 | 4,0 | 7,0 | 20,0 | 24,0 | 204,33 | 0,62 | 1 | 0,62 |

| Фрезерная | - | 5,0 | 8,0 | 6,0 | 5,0 | 3,0 | 30,0 | 27,0 | 232,5 | 0,70 | 1 | 0,70 |

| Сверлильная | 7,0 | - | 12,0 | 8,0 | 2,0 | 6,0 | 50,0 | 35,0 | 302,5 | 0,91 | 1 | 0,91 |

| Шлифовальная | 5,0 | 12,0 | 7,0 | 10,0 | 4,0 | 3,0 | 20,0 | 41,0 | 347,33 | 1,05 | 1 | 1,05 |

| Фрезерная | 4,0 | 9,0 | 5,0 | - | 3,0 | - | 20,0 | 21,0 | 178,67 | 0,54 | 1 | 0,54 |

| Суммарная трудоемкость, мин | 27,0 | 40,0 | 46,0 | 43,0 | 29,0 | 24,0 | ||||||

1.4 Составление календарного плана-графика работы производственного участка

Для составления графика необходимо предварительно определить длительность цикла обработки партии деталей (Tц , час). При расчете Tц применим параллельно-последовательный вид движения, что достигается корректировкой продолжительности цикла на коэффициент параллельности Kпар.

Длительность цикла обработки партии деталей определяется по формуле

ТЦ_ПАРАЛ_ПОСЛ.

= ![]() (12)

(12)

где m – количество операций ТП;

tм.о. – время межоперационного пролеживания деталей, мин.

При tм.о. = 1 смена (480 мин.) и Kпар. =0,6 длительность цикла обработки партии для детали 001 составит

ТЦ_001. = (250·27+160+(5-1)·480)·0,6/60 = 88,3 час.

детали 002 составит

ТЦ_002. = (125·40+160+(5-1)·480)·0,6/60 = 70,8 час.

детали 003 составит

ТЦ_003. = (125·46+160+(5-1)·480)·0,6/60 = 78,3 час.

детали 004 составит

ТЦ_004. = (125·43+160+(5-1)·480)·0,6/60 = 74,55 час.

детали 005 составит

ТЦ_005. = (500·29+160+(6-1)·480)·0,6/60 = 170,6 час.

детали 006 составит

ТЦ_001. = (250·24+160+(5-1)·480)·0,6/60 = 80,8 час.

Значения длительности обработки партии деталей представлены в таблице 5.

Таблица 5

Длительность обработки партии деталей

| Детали | 001 | 002 | 003 | 004 | 005 | 006 |

| Длительность цикла в час. | 88,3 | 70,8 | 78,3 | 74,55 | 170,6 | 80,8 |

| Длительность цикла в сменах | 11,04 | 8,85 | 9,79 | 9,32 | 21,33 | 10,1 |

| Длительность цикла в днях | 5,52 | 4,425 | 4,89 | 4,66 | 10,67 | 5,05 |

Продолжительность цикла обработки партии деталей по операциям ТЦ определяется по формуле

T w i ltn = (n tin +tg/p/ )|60(13)

Данные расчета представлены в таблице 6.

Таблица 6

Продолжительность цикла обработки партии деталей, час

| Операции | 001 | 002 | 003 | 004 | 005 | 006 | Σ |

| Токарная | 29,5 | 19,08 | 29,5 | 31,58 | 92 | 21,17 | 222,83 |

| Револьверная | 17 | 10,75 | - | 8,67 | 33,67 | 29,5 | 99,59 |

| Фрезерная | - | 10,92 | 17,17 | 13 | 42,17 | 13 | 96,26 |

| Сверлильная | 30 | - | 25,83 | 17,5 | 17,5 | 25,83 | 116,66 |

| Шлифовальная | 21,17 | 25,33 | 14,92 | 21,17 | 33,67 | 12,83 | 129,09 |

| Фрезерная | 17 | 19,08 | 10,75 | - | 25,33 | - | 72,16 |

| Σ | 114,67 | 85,16 | 98,17 | 91,92 | 244,34 | 102,33 | 736,59 |

На основании полученных данных согласно таблице 6 строим график загрузки оборудования. Максимальная периодичность запуска партии деталей составляет 20 дней (таблица 3). Очередность запуска деталей – произвольная.

Графики загрузки станков представлены на рисунке 1, 2, 3, 4, 5, 6.

1-станок

Загрузка 79%

| Детали | nmin пр | Rзп пр | Топ часы | Топ дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| 001 | 250 | 10 | 29,5 | 1,84 | 1,84 | 1,84 | |||||||||||||||||||

| 002 | 125 | 5 | 19,08 | 1,19 | 1,19 | 1,19 | 1,19 | 1,19 | |||||||||||||||||

| 003 | 125 | 5 | 29,5 | 1,84 | 1,84 | 1,84 | 1,84 | 1,84 | |||||||||||||||||

| 2-станок | |||||||||||||||||||||||||

| Детали | nmin пр | Rзп пр | Топ , часы | Топ , дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| 004 | 125 | 5 | 31,58 | 1,97 | 1,97 | 1,97 | 1,97 | 1,97 | |||||||||||||||||

| 005 | 500 | 20 | 92 | 5,75 | 5,75 | ||||||||||||||||||||

| 006 | 250 | 10 | 21,7 | 1,32 | 1,32 | 1,32 | |||||||||||||||||||

Рисунок 1 – График загрузки токарных станков

1-станок

Загрузка 63,7%

| Детали | nmin пр | Rзп пр | Топ , часы | Топ , дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||||||||||||||

| 001 | 250 | 10 | 17 | 1,06 | 1,06 | 1,06 | ||||||||||||||||||||||||||||||||||

| 002 | 125 | 5 | 10,75 | 0,67 | 0,67 | 0,67 | 0,67 | 0,67 | ||||||||||||||||||||||||||||||||

| 004 | 125 | 5 | 8,67 | 0,54 | 0,5 | 0,5 | 0,5 | 0,5 | ||||||||||||||||||||||||||||||||

| 005 | 500 | 20 | 33,67 | 2,1 | 2,1 | |||||||||||||||||||||||||||||||||||

| 006 | 250 | 10 | 29,5 | 1,84 | 1,81 | 1,81 | 1,84 | 1,84 | ||||||||||||||||||||||||||||||||

Рисунок 2 – График загрузки револьверных станков

1-станок

Загрузка 72,5%

| Детали | nminпр | Rзппр | Топ, часы | Топ, дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||||||||||||||

| 002 | 125 | 5 | 10,92 | 0,68 | 0,68 | 0,68 | 0,68 | 0,68 | ||||||||||||||||||||||||||||||||

| 003 | 125 | 5 | 17,17 | 1,07 | 1,07 | 1,07 | 1,07 | 1,07 | ||||||||||||||||||||||||||||||||

| 004 | 125 | 5 | 13 | 0,81 | 0,8 | 0,8 | 0,8 | 0,8 | ||||||||||||||||||||||||||||||||

| 005 | 500 | 20 | 42,17 | 2,64 | 2,64 | |||||||||||||||||||||||||||||||||||

| 006 | 250 | 10 | 13 | 0,81 | 0,81 | 0,81 | ||||||||||||||||||||||||||||||||||

Рисунок 3 – График загрузки фрезерных станков

1-станок

Загрузка 94,4%

| Детали | nmin пр | Rзп пр | Топ , часы | Топ , дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||||||||||||

| 001 | 250 | 10 | 30 | 1,88 | 1,88 | 1,88 | ||||||||||||||||||||||||||||||||

| 003 | 125 | 5 | 25,83 | 1,61 | 1,61 | 1,61 | 1,61 | 1,61 | ||||||||||||||||||||||||||||||

| 004 | 125 | 5 | 17,5 | 1,09 | 1,09 | 1,09 | 1,09 | 1,09 | ||||||||||||||||||||||||||||||

| 005 | 500 | 20 | 17,5 | 1,09 | 1,09 | |||||||||||||||||||||||||||||||||

| 006 | 250 | 10 | 25,83 | 1,61 | 1,61 | 1,61 | ||||||||||||||||||||||||||||||||

Рисунок 4 – График загрузки сверлильных станков

1-станок

Загрузка 108,3 %

| Детали | nmin пр | Rзп пр | Топ , часы | Топ , дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | ||||||||||||||||

| 001 | 250 | 10 | 21,17 | 1,32 | 1,32 | 1,32 | ||||||||||||||||||||||||||||||||||||

| 002 | 125 | 5 | 25,33 | 1,58 | 1,58 | 1,58 | 1,58 | 1,58 | ||||||||||||||||||||||||||||||||||

| 003 | 125 | 5 | 14,92 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 | ||||||||||||||||||||||||||||||||||

| 004 | 125 | 5 | 21,17 | 1,32 | 1,32 | 1,32 | 1,32 | 1,32 | ||||||||||||||||||||||||||||||||||

| 005 | 500 | 20 | 33,67 | 2,1 | 2,1 | |||||||||||||||||||||||||||||||||||||

| 006 | 250 | 10 | 12,83 | 0,8 | 0,8 | 0,8 | ||||||||||||||||||||||||||||||||||||

Рисунок 5 – График загрузки шлифовальных станков

1-станок

Загрузка 55,7%

| Детали | nmin пр | Rзп пр | Топ , часы | Топ , дни | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||||||||||

| 001 | 250 | 10 | 17 | 1,06 | 1,06 | 1,06 | ||||||||||||||||||||||||||||||

| 002 | 125 | 5 | 19,08 | 1,19 | 1,19 | 1,19 | 1,19 | 1,19 | ||||||||||||||||||||||||||||

| 003 | 125 | 5 | 10,75 | 0,67 | 0,67 | 0,67 | 0,67 | 0,67 | ||||||||||||||||||||||||||||

| 005 | 500 | 20 | 25,33 | 1,58 | 1,58 | |||||||||||||||||||||||||||||||

Рисунок 6 – График загрузки полировочного станка

План участка представлен в приложении А

План рабочего места в приложении Г

1.5 Определение нормативного уровня цикловых и страховых заделов

В курсовой работе расчет размеров цикловых заделов основывается на периодичности изготовления ДСЕ и длительности цикла изготовления партии деталей. При этом если отношение

ТЦ /RЗ-В = 0,5 1,0

– означает, что в производстве находится, по меньшей мере, одна партия деталей;

ТЦ /RЗ-В = 1 2 – две партии деталей, и т. д.

Величина страхового задела составляет Zс =(4-10%)Nмес = 0,1·1000 = 100 шт.

Расчет значений циклового Zц и страхового задела Zс представлен в таблице 7.

Таблица 7

Значения страхового и циклового заделов

| Детали | ТЦ /RЗ-В. | Количество партий | Размер партии, n, шт. | Zц , шт. | Zс , шт. | Всего, шт. |

| 001 | 5,52 / 10 = 0,55 | n | 250 | 250 | 100 | 350 |

| 002 | 4,425 / 5 = 0,89 | n | 125 | 125 | 100 | 225 |

| 003 | 4,89 / 5 = 0,97 | n | 125 | 125 | 100 | 225 |

| 004 | 4,66 / 5 = 0,93 | n | 125 | 125 | 100 | 225 |

| 005 | 10,67 / 20 = 0,53 | n | 500 | 500 | 100 | 600 |

| 006 | 5,05 / 10 = 0,51 | n | 250 | 250 | 100 | 350 |

Цифра, стоящая перед n обозначает количество партий деталей, составляющих величину циклового задела.

производственный поточный эпюр задел фаза

2. Расчет участка с однономенклатурной формой организации производственного процесса

Исходные данные варианта 3-4 представлены в таблице 8. Производственная программа в месяц Nмес = 15000 шт.

Таблица 8

Исходные данные варианта 3-4

| Наименование операции | Модель оборудования | tшт , мин | Вес детали, кг |

| Шлифование | 3Д725 | 2,8 | 1,0 |

| ЭХО кромки | 4Б722 | 2,6 | |

| Полирование | П/Б 32Ш198 | 9,0 | |

| Шлифование | ЛШ-131 | 3,6 | |

| Шлифование | ЛШ-131 | 2,8 | |

| Шлифование | ХШ-01 | 5,8 | |

| Сверлильная | Верстак | 4,6 |

2.1 Выбор формы организации производственного процесса

Для определения формы организации производственного процесса используется показатель массовости, который рассчитывается по формуле (1).

При работе в 2 смены по 8 часов и потерь времени на наладку оборудования 3%, а так же Nмес = 15000 шт. такт составит (2)

= 22 8 2 60 0,97 / 15000 = 1,37 мин.

Суммарная трудоемкость обработки детали по всем операциям ТП составит

tшт i = 2,8 + 2,6 + 9,0 + 3,6 + 2,8 + 5,8 + 4,6 = 31,2 мин.

Количество рабочих мест для выполнения i-операции находится по формуле (4)

![]() = 2,8 / 1,37 = 2,04

= 2,8 / 1,37 = 2,04 ![]() = 2

= 2

![]() = 2,6 / 1,37 = 1,9

= 2,6 / 1,37 = 1,9 ![]() = 2

= 2

![]() = 9,0 / 1,37 = 6,57

= 9,0 / 1,37 = 6,57 ![]() = 7

= 7

![]() = 3,6 / 1,37 = 2,63

= 3,6 / 1,37 = 2,63 ![]() = 3

= 3

![]() = 2,8 / 1,37 = 2,04

= 2,8 / 1,37 = 2,04 ![]() = 2

= 2

![]() = 5,8 / 1,37 = 4,23

= 5,8 / 1,37 = 4,23 ![]() = 5

= 5

![]() = 4,6 / 1,37 = 3,36

= 4,6 / 1,37 = 3,36 ![]() = 4

= 4

Суммарное число рабочих мест по всем операциям ТП составит

![]() =25 шт.

=25 шт.

Тогда при

К 1 = 31,2 / 1,37 25 = 0,91

возможна организация непрерывного поточного производства (в учебных целях продолжаем дальнейший расчет и организацию прерывной поточной линии).

2.2 Определение количества и загрузки оборудования по операциям ТП

Имеем прямоточное производство. Трудоемкость по операциям не равна и не кратна такту ( = 1,24 мин.).

Для обеспечения ритмичности производственного процесса необходимо создание оборотных заделов. Что бы величина заделов была минимальна, выбираем наиболее целесообразный период обслуживания.

Период обслуживания ТПО , час., при весе детали 1,0 кг составит 1 смену (8 час.).

Величина выработки за период обслуживания ВПО , шт., составит

![]() (14)

(14)

Получим

ВПО = 8 · 60 / 1,37 = 350 шт.

Эффективный фонд времени в течение периода обслуживания ФЭФ_ПО , мин., определяется по формуле

ФЭФ_ПО = tШТ ·ВПО (15)

Расчётные и принятые значения количества станков (согласно раздела 2.1), выработки, фонда времени работы станков приведены в таблице 9.

Таблица 9

Количество и время работы оборудования

| № оп. | Наименование операции | tшт , мин | ВПО , шт. | ФЭФ_ПО , мин. | ||

| 1 | Шлифование | 2,8(2,744) | 2,04 | 2 | 350 | 2,8 · 350 = 980(960) |

| 2 | ЭХО кромки | 2,6 | 1,9 | 2 | 350 | 2,6·350=910 |

| 3 | Полирование | 9,0 | 6,57 | 7 | 350 | 9,0 · 350 = 3150 |

| 4 | Шлифование | 3,6 | 2,63 | 3 | 350 | 3,6 · 350 = 1260 |

| 5 | Шлифование | 2,8(2,744) | 2,04 | 2 | 350 | 2,8 · 350 = 980(960) |

| 6 | Шлифование | 5,8 | 4,23 | 5 | 350 | 5,8 · 350 = 2030 |

| 7 | Сверлильная | 4,6 | 3,36 | 4 | 350 | 4,6 · 350 = 1610 |

На операциях 1 и 4 (Шлифование) необходимо сделать корректировку, так как имеем незначительное превышение загрузки оборудования (2,04). На данных операции станки частично перегружены, поэтому корректируем tшт в меньшую сторону и полученные данные занесем в таблицу 9.

При периоде обслуживания равном 480 мин., получим коэффициент пересчета для данной операции ТП рассчитываемый по формуле

![]() (16)

(16)

Для операции 2

КП = 480 2 / 980 = 0,98.

Тогда

tшт_кор = 2,8 0,98 = 2,744 мин. и

ФЭФ_ПО_кор = 2,744 · 350 = 960 мин.

2.3 Расчет межоперационных цикловых заделов и построение эпюр заделов по фазам

Расчет изменений межоперационного оборотного задела между операциями по выделенным фазам производится по формуле

|

Или , (17)

где ZОБ_МО - величина изменения

межоперационного оборотного задела между двумя смежными операциями за время Тi ;

Тi - продолжительность фазы, мин;

КРМ_( n -1) , КРМ_( n ) - количество параллельно работающих станков на предшествующей и данной операции в течение периода Тi ;

tn -1 , tn - штучное время на предшествующей и данной операции, мин.

Если полученный результат окажется с положительным знаком, это значит, что на данной фазе происходит возрастание задела и эпюра задела во времени будет повышаться. Результат с отрицательным знаком означает, что величина межоперационного задела за время рассматриваемой фазы снижается

Результаты расчетов представлены на рисунке 7.

Суммарный операционный задел Zсумм , шт., на начало периода равен

Zсуммю=z1-2 + z2-3 + z3-4 + z5-6 + z6-7 = .-17.+.-3.+.-20.+.-15.+.-12. = 67

In.

Технологический задел ZТЕХ , шт., определяется по формуле

где m – количество операций;

КРМ - количество станков на операции;

р – количество одновременно обрабатываемых деталей на рабочем месте.

ZТЕХ = 2·1+2·1+7·1+3·1+2·1+5·1+4·1 = 25 шт.

Транспортный задел ZТРАНСП , шт., при периодической транспортировке определяется по формуле

ZТРАНСП = p (m – 1) (19)

где p – передаточная транспортная партия.

При весе детали 1,0 кг. и

tшт_сред =(2,8+2,6+9,0+3,6+2,8+5,8+4,6) / 7 = 4,46 мин.

размер транспортной партии составит р = 5.

ZТРАНСП = 5 (7-1) = 30 шт.

План участка представлен в приложении Б.

План рабочего места в приложении Г.

3. Расчет участка с групповыми процессами обработки однотипных деталей

Исходные данные варианта I-4 представлены в таблице 10. Программ выпуска деталей в год по группам деталей:Nгод. А = 960, Nгод.Б = 960, Nгод. В = 720, Nгод. Г =480,

Nгод. Д = 960, Nгод. К = 1440, Nгод. Л = 1080.

Таблица 10

Исходные данные варианта I-4

| № оп | Гр. Дет-пред / Наименование операции | Тшт , мин |

10 15 20 5 10 15 20 5 15 20 5 10 15 20 25 10 15 20 5 10 15 20 10 15 20 |

“А” Автоматная Револьверная 1 ст. Револьверная 2 ст. “Б” Шлифовальная Автоматная Револьверная 1 ст. Револьверная 2 ст. “В” Автоматная Револьверная 1 ст. Револьверная 2 ст. “Г” Шлифовальная Автоматная Револьверная 1 ст. Револьверная 2 ст. Сверление отвер. “Д” Автоматная Револьверная 1 ст. Револьверная 2 ст. “К” Шлифовальная Автоматная Револьверная 1 ст. Револьверная 2 ст. “Л” Автоматная Револьверная 1 ст. Револьверная 2 ст. |

6 4 8 14 - 6 9 - 6 14 16 6 4 5 10 3 5 - 9 - 5 4 6 3 4 |

Выбор формы организации производственного процесса. Разработка сводного ТП

Сводный ТП обработки группы деталей и сборки сборочных единиц – это процесс, который включает в свой состав все операции обработки или сборки всех деталей или сборочных единиц группы в технологической очередности их выполнения.

Сводный ТП обработки одной конструктивно-технологической группы деталей, включающий 7 наименований деталей представлен в таблице 11.

Таблица 11

Сводный ТП

| № оп. | Наименование операции | Детали | Тшт , мин | ||||||

| А | Б | В | Г | Д | К | Л | |||

| 1 | Шлифовальная | - | 14 | - | 16 | - | 9 | - | 39 |

| 2 | Автоматная | 6 | - | - | 6 | 3 | - | 6 | 21 |

| 3 | Револьверная 1ст. | 4 | 6 | 6 | 4 | 5 | 5 | 3 | 33 |

| 4 | Револьверная 2ст. | 8 | 9 | 14 | 5 | - | 4 | 4 | 44 |

| 5 | Сверление отв. | - | - | - | 10 | - | - | - | 10 |

Расчет такта работы одногрупповой поточной линии производим по формуле (2).

Так как предприятие работает в 2 смены по 8 часов, то фонд работы оборудования равен 3760 час. и при итоговой программе выпуска равной 6600 шт. такт составит

=3760·60/6600=34,18 мин.

При поштучной обработке деталей (р=1) такт поточной линии будет равен ритму R

=R=34,18 мин/шт.

Количество оборудования, закрепленного за операцией, определяется по формуле

![]() (20)

(20)

Расчет количества оборудования и коэффициента загрузки представлен в таблице 12.

Таблица 12

Расчет количества рабочих мест и числа рабочих поточной линии

| № оп. | Наименование операции | Тшт , мин | заг

= |

m, чел. | |||

| 1 | Шлифовальная | 39 | 39/34,18=1,14 | 1 | 1,14 | 1 | 1 |

| 2 | Автоматная | 21 | 21/34,18=0,61 | 1 | 0,61 | 1 | 1 |

| 3 | Револьверная 1ст. | 33 | 33/34,18=0,97 | 1 | 0,97 | 1 | 1 |

| 4 | Револьверная 2ст. | 44 | 44/34,18=1,28 | 2 | 0,64 | 2 | 2 |

| 5 | Сверление отв. | 10 | 10/34,18=0,29 | 1 | 0,29 | 1 | 1 |

| Итого на ПЛ: Тшт =147 мин. | 0,73 | 6 | 6 | ||||

Для определения формы организации производственного процесса используется показатель массовости, рассчитываемый по формуле (1) и данные таблиц 11,12.

Определим К для деталей группы А:

К = (6 + 4 + 8) / 34,18 ∙ 4 = 0,13

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы Б:

К = (14 + 6 + 9) / 34,18 ∙ 4 = 0,21

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы В:

К = (6 + 14) / 34,18 ∙ 3 = 0,20

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы Г:

К = (16 + 6 + 4 + 5 + 10) / 34,18 ∙ 6 = 0,20

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы Д:

К = (3 + 5) / 34,18 ∙ 2 = 0,12

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы К:

К = (9 + 5 + 4) / 34,18 ∙ 4 = 0,13

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Определим К для деталей группы Л:

К = (6 + 3 + 4) / 34,18 ∙ 4 = 0,10

возможна организация групповой поточной линии (в учебных целях продолжаем дальнейший расчет).

Явочная численность рабочих составит

mявоч. =6·2 см.=12 человек при двухсменной работе.

Списочная численность рабочих составит

mспис. =12·(1+10/100)=13 человек при 10% невыходов на работу.

Закрепим за каждым рабочим местом те детали, у которых суммарная длительность обработки кратна такту. Полученные результаты отражены в таблице 13, где n – партия деталей.

Таблица 13

Преобразованный ТП в соответствии с оборудованием

| № р.м. | Наименование операции | Детали | Тшт i, мин | ||||||

| А | Б | В | Г | Д | К | Л | |||

| 1 | Шлифовальная | - | 14n | - | 16n | - | 9n | - | 39n |

| 2 | Автоматная | 6n | - | - | 6n | 3n | - | 6n | 21n |

| 3 | Револьверная 1ст. | 4n | 6n | 6n | 4n | 5n | 5n | 3n | 33n |

| 4 | Револьверная 2ст. | - | 9n | - | 5n | - | 4n | 4n | 22n |

| 5 | Револьверная 2ст. | 8n | - | 14n | - | - | - | - | 22n |

| 6 | Сверление отв. | - | - | - | 10n | - | - | - | 10n |

3.2 Определение партии запуска

Под партией запуска принято понимать группу однотипных деталей, которые обрабатываются непрерывно с однократной затратой Тпз.

При неизвестном ТПЗ и среднедневной потребности производства N СР.ДН. расчет минимальной партии запуска ведут по максимально производительной операции. Расчет минимальной партии запуска представлен в таблице 14.

Таблица 14

Определение минимальной партии запуска

| Детали | Минимальный расчетный размер партии, шт. nmin .расч. =480/tшт. min | Кратность размера партии месячному заданию Nмес / nmin .расч. |

Периодичность запуска Rзап.мес.прин. | nmin .прин. , шт. |

| А | 480/4=120 | 960/12/120=0,67 | М/8 | 160 |

| Б | 480/6=80 | 960/12/80=1 | М/8 | 160 |

| В | 480/6=80 | 720/12/80=1 | М/8 | 160 |

| Г | 480/4=120 | 480/12/120=0,33 | М/8 | 160 |

| Д | 480/3=160 | 960/12/160=0,5 | М/8 | 160 |

| К | 480/4=120 | 1440/12/120=1 | М/8 | 160 |

| Л | 480/3=160 | 1080/12/160=0,56 | М/8 | 160 |

Исходя из унифицированного ряда принимаем периодичность запуска равной 2,5 рабочим дням (М/8).

3.3 Определение очередности запуска деталей и построение графика работы поточной линии

Ввиду разной длительности оперативного времени на разных операциях на рабочих местах неизбежны простои (резерв времени). Возникает задача распределения резерва времени.

Резерв времени формируется двумя способами:

- после обработки всей группы деталей;

- после обработки партии деталей каждого наименования.

Для определения очередности запуска необходимо определить величины смещений начала работы на связанных подачей деталей рабочих местах, что позволило бы вести бесперебойную обработку деталей на всех рабочих местах.

Рассмотрим процесс формирования резерва времени путем запуска группы деталей определенного наименования.

При запуске группы деталей в обработку в первую очередь нужно обработать те, у которых общая сумма разности смещений bi предыдущих операций будут минимальной.

Результаты расчетов заносим в таблицу 15. Формируется очередность по мере возрастания суммы смещений bi в группах.

Таблица 15

Определение очередности запуска деталей

| № р.м. | Детали | ||||||

| А | Б | В | Г | Д | К | Л | |

| 1 | - | - | - | - | - | - | - |

| 2 | - | - | - | (16n-6n)=+10n | - | - | - |

| 3 | (6n-4n)=2n | (14n-6n)=+8n | - | (6n-4n)=+2n | (3n-5n)=-2n | (9n-5n)=+4n | (6n-3n)=+3n |

| 4 | - | (6n-9n)=-3n | - | (4n-5n)=-1n | - | (5n-4n)=+1n | (3n-4n)=-1n |

| 5 | (4n-8n)=-4n | - | (6n-14n)=-8 n | - | - | - | - |

| 6 | - | - | - | (5n-10n)=-5n | - | - | - |

| bi | -2n | +5n | -8n | +6n | -2n | +5n | +2n |

Очередность запуска групп деталей по мере возрастания суммы смещений:

ВАДЛБКГ

Рассмотрим процесс формирования резерва времени (смещений) при непрерывной обработке партии деталей каждого наименования

При моделировании реальных производственных процессов возможен случай, когда одно рабочее место технологически связано с несколькими рабочими местами. В этом случае при расчете смещений нужно учитывать все технологические связи, и максимальное значение из всех найденных, приведенных к одной и той же координате отчета, принимается за искомое смещение. За координату отсчета следует принимать начало работы первого рабочего места Ai , так как оно является начальным моментом реализации формируемой модели.

Ai = i + ai (21)

где Ai - величина смещения запуска партии деталей на последующем рабочем месте относительно первого;

i - величина смещения учитывающая организационную связь (совмещение операций);

ai - величина смещения на смежных рабочих местах, обеспечивающая непрерывную обработку всей партии деталей на каждом рабочем месте.

Искомая величина аi определяется двумя факторами:

- неравенством времени обработки партий деталей на связанных рабочих местах (bi),

- невозможностью одновременного начала / окончания обработки партии деталей i-го наименования на тех же рабочих местах. (сi)

ai = bi + ci ,(22)

сi = n·tmin (23)

где n - количество деталей в партии (передаточной партии);

tmin- время минимальной операции из двух смежных.

Осуществим формирование длительности обработки по каждому рабочему месту нарастающим итогом, результаты отражены в таблице 16.

Таблица 16

Время обработки партии деталей нарастающим итогом

| № р.м. | Детали | ||||||

| В | А | Д | Л | Б | К | Г | |

| 1 | - | - | - | - | 14n | 23n | 39n |

| 2 | - | 6n | 9n | 15n | - | - | 21n |

| 3 | 6n | 10n | 15n | 18n | 24n | 29n | 33n |

| 4 | - | - | - | 4n | 13n | 17n | 22n |

| 5 | 14n | 22n | - | - | - | - | - |

| 6 | - | - | - | - | - | - | 10n |

Определим смещение начала b1 и конца b2 обработки партии деталей одноименных групп на связанных рабочих местах. Результаты расчета представлены в таблице 17.

Таблица 17

Определение смещений обработки партии деталей

Дет. р.м. |

В | А | Д | Л | Б | К | Г | bi | сi | аi | i | Аi | р.м. |

| +23n | +23n | n | +24n | Нет совмещений операций | +24n | 2 | |||||||

| -18n | -10n | -6n | +6n | n | +7n | +7n | - | ||||||

| -6n | -4n | -6n | -29n | 0 | n | +n | 24n + n = +25n | 3 | |||||

| +15n | +14n | +11n | +12n | +15n | n | +16n | 25n +16n = +41n | 4 | |||||

| 0 | -8n | 0 | n | +n | 25n + n = +26n | 5 | |||||||

| +17n | +17n | n | +18n | 41n +18n = +59n | - |

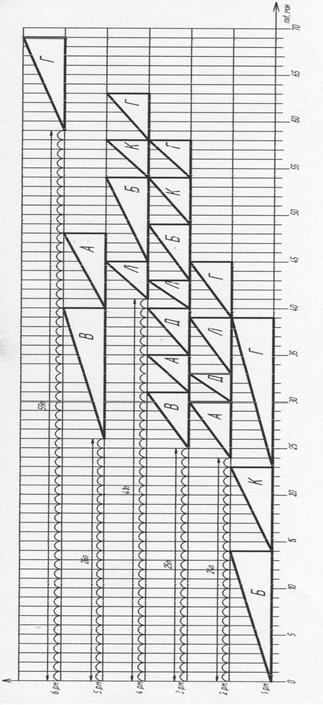

На основе приведенных расчетов (таблицы 16, 17) строим график работы групповой поточной линии (рисунок 8) при условии, что размер передаточной партии принят равным 1 шт. независимо от величины партии. Из графика работы групповой поточной линии (рисунок 8) видим, что его необходимо оптимизировать. Оптимизированный график групповой поточной линии представлен на рисунке 9.

Число запусков деталей в производство представлено в таблице 18.

Таблица 18

Число запусков деталей в производство

| Детали | Годовая программа Nгод , шт. | Партия nmin , шт. | Число запусков |

| А | 960 | 160 | 6 |

| Б | 960 | 160 | 6 |

| В | 720 | 160 | 5 |

| Г | 480 | 160 | 3 |

| Д | 960 | 160 | 6 |

| К | 1440 | 160 | 9 |

| Л | 1080 | 160 | 7 |

При последующих запусках исключаем из обработки деталь Г, так как для данной детали необходимо только 3 запуска. Перестроим запуск с учетом партионности и числом запусков в реальном времени.

Для этого закрепим за каждым рабочим местом те детали, у которых суммарная длительность обработки кратна такту. Полученные результаты отражены в таблице 19.

Таблица 19

Преобразованный ТП в соответствии с оборудованием

| № р.м. | Наименование операции | Детали | Тшт i, мин | |||||

| А | Б | В | Д | К | Л | |||

| 1 | Шлифовальная | - | 14n | - | - | 9n | - | 23n |

| 2 | Автоматная | 6n | - | - | 3n | - | 6n | 15n |

| 3 | Револьверная 1 ст. | 4n | 6n | 6n | 5n | 5n | 3n | 29n |

| 4 | Револьверная 2 ст. | 8n | 9n | - | - | - | 4n | 21n |

| 5 | Револьверная 2 ст. | - | - | 14n | - | 4n | - | 18n |

Процесс формирования резерва времени путем запуска группы деталей определенного наименования представлен в таблице 20.

Таблица 20

Определение очередности запуска деталей

| № р.м. | Детали | |||||

| А | Б | В | Д | К | Л | |

| 1 | - | - | - | - | - | - |

| 2 | - | - | - | - | - | - |

| 3 | (6n-4n)=+2n | (14n-6n)=+8n | - | (3n-5n)=-2n | (9n-5n)=+4n | (6n-3n)=+3n |

| 4 | (4n-8n)=-4n | (6n-9n)=-3n | - | - | - | (3n-4n)=-n |

| 5 | - | - | (6n-14n)=-8n | - | (5n-4n)=+n | - |

| bi | -2n | +5n | -8n | -2n | +5n | +2n |

Очередность запуска групп деталей по мере возрастания суммы смещений:

БКЛАДВ

Осуществим формирование длительности обработки по каждому рабочему месту нарастающим итогом, результаты отражены в таблице 21.

Таблица 21

Время обработки партии деталей нарастающим итогом

| № р.м. | Детали | |||||

| Б | К | Л | А | Д | В | |

| 1 | 14n | 23n | - | - | - | - |

| 2 | - | - | 6n | 12n | 15n | - |

| 3 | 6n | 11n | 14n | 18n | 23n | 29n |

| 4 | 9n | - | 13n | 21n | - | - |

| 5 | - | 4n | - | - | - | 18n |

Определим смещение начала b1 и конца b2 обработки партии деталей одноименных групп на связанных рабочих местах. Результаты расчета представлены в таблице 22.

Таблица 22

Определение смещений обработки партии деталей

Дет. р.м. |

Б | К | Л | А | Д | В | bi | сi | аi | i | Аi | р.м. |

| 0 | +8n | +12n | n | +13n | Нет совмещения операций | +13n | 3 | |||||

| -11n | -8n | -6n | 0 | n | +n | +n | - | |||||

| 0 | +11n | +n | +11n | n | +12n | 13n +12n = +25n | 4 | |||||

| +6n | +23n | +23n | n | +24n | 13n +25n = +38n | 5 |

На основе приведенных расчетов (таблицы 21, 22) строим график повторного запуска работы групповой поточной линии (рисунок 10) при условии, что размер передаточной партии принят равным 1 шт. независимо от величины партии. Из графика работы групповой поточной линии (рисунок 10) видим, что его необходимо оптимизировать. Оптимизированный график групповой поточной линии представлен на рисунке 11.

Рисунок 9. -График групповой поточной линии

![]()

Рисунок 10. -График групповой поточной линии

Рисунок 11. – Оптимизированный график групповой поточной линии

Заключение

В ходе выполнения курсового проекта был произведен выбор формы организации производственного процесса путем расчета показателя массовости ТП.

Был произведен расчет участка с непоточной формой организации производственного процесса и построены графики загрузки оборудования по каждому рабочему месту.

Был произведен расчет участка с однономенклатурной формой организации производственного процесса и рассчитан суммарный операционный задел с построением эпюр заделов по фазам.

Был произведен расчет участка с групповыми процессами обработки однотипных деталей. Построен график работы групповой поточной линии.

Произведена планировка участка с указанием спецификации по каждой форме организации производственного процесса.

Список используемой литературы

1. Абрамова И.Г. Организация производственного процесса во времени и пространстве: Учебное пособие. СГАУ, Самара, 1999 г. - 39 с.

2. Абрамова И.Г. Организация и методика расчета одногрупповых поточных линий: Методические указания. СГАУ, Самара, 1999 г. - 39 с.

3. Ткалич В.М., Шманев В.А. Проектирование механических и механосборочных цехов в авиадвигателестроении. КуАИ, Куйбышев, 1987 г. – 77 с.

Приложение А

План участка непоточной формы производства

Приложение Б

План участка однономенклатурной поточной линии

Приложение В

План участка групповой поточной линии

![]()

Приложение Г

Планировка рабочего места

Похожие рефераты:

Разработка технологических процессов на механическую обработку вала первичного

Расчет технико-экономических показателей работы производственного участка

Разработка автоматизированного участка изготовления детали "Фланец"

Проектирование цеха ремонта поршневых компрессоров

Усовершенствование технологического процесса механической обработки детали "Стакан"

Основные принципы организации и функционирования производства на машиностроительном предприятии

Технологический процесс изготовления вала насоса

Проект участка механической обработки детали "Стакан"

Технологический процесс изготовления корпуса цилиндра типа Г29-3