| Похожие рефераты | Скачать .docx |

Курсовая работа: Применение компрессоров в промышленности

1. Введение

Компрессорами называются машины, предназначенные для сжатия (компримирования) и перемещения газов. Потребление газов вообще, а сжатых в особенности, в настоящее время достаточно велико.

Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов.

В технологиях современных химических заводов и предприятий нефтехимии внедряется все больше и больше технологических процессов, в которых участвуют всевозможные газы, сжатые до значительных давлений.

О степени использования сжатых газов на этих заводах свидетельствует тот факт, что на их компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат.

К наиболее емким по потреблению сжатых газов можно отнести предприятия органического синтеза — производства синтетических спирта, каучука и аммиака, а также производства полимеров.

Сырьем подобных производств служат газы, которые в процессе их технологических превращений необходимо сжимать до значительных давлений: 3—4 МН/м2 при получении синтетического спирта и до 300 МН/м2 при получении полиэтилена. До широкого внедрения в процессе добычи нефти метода погружных насосов основным методом извлечения ее из недр являлся компрессорный способ.

Открытие природных месторождений газа, необходимость доставки его в населенные пункты и промышленные предприятия способствовали созданию очень протяженной и разветвленной сети газопроводов, транспорт газа по которым немыслим без применения компрессоров высокого давления, развивающих большие подачи. Достаточно отметить, что через каждые 100—150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Применение компрессоров в промышленности идет в направлении достижения различных целей.

1. Сжатый газ является аккумулятором энергии, которая может расходоваться для привода в движение различных машин и механизмов. Таково применение сжатого газа (воздуха) в пневматических молотах, для привода пневматических инструментов в горном и строительном деле, для привода в движение механических пневматических тормозов.

Во взрывоопасных цехах химических и нефтехимических производств сжатый воздух используется для привода в движение грузоподъемных средств (кранов, тельферов), а также для работы приборов и автоматизации производственных процессов. В этих случаях работа компрессоров связана с получением энергоносителя. Примером использования сжатых газов как энергоносителя является применение его в эжекторах для перемещения различных жидкостей, а также для создания разрежения в технологических аппаратах. Компрессоры, предназначенные для этой цели, должны поддерживать давление в воздухораспределительной сети на определенном заданном уровне.

2. Компрессорные машины используются для перемещения газов по трубопроводам. Обычно применение компрессорных машин, создающих небольшие давления (вентиляторы и газодувки), связано с необходимостью только перемещения газа.

Компрессоры, используемые для транспортировки газов, должны удовлетворять условиям, обеспечивающим необходимую подачу.

3. В технологических производствах, связанных с процессами, протекающими в газовых средах, компрессоры должны создавать необходимое давление в системах и развивать подачу определенного количества газа, являющегося сырьем.

Компрессоры, служащие для отсасывания и нагнетания паров хладагентов— так называемые холодильные компрессоры, — выделяются в отдельную группу. У них в связи с особенностью выполняемых ими функций изменена конструкция некоторых узлов и деталей: цилиндров, рабочих клапанов, поршня и др.

В настоящее время в промышленности используется большое число компрессорных машин для компримирования газов с самыми разнообразными физическими свойствами. В этом случае их конструкции имеют некоторые особенности.

Однако общие принципиальные схемы устройства и некоторые признаки позволяют классифицировать компрессорные машины следующим образом.

2. Анализ существующих конструкций

2.1 Поршневые компрессоры

Поршневые компрессоры относятся к разряду компрессоров объемного действия, в которых процесс сжатия и перемещения газа происходят в замкнутом пространстве за счет изменения его объема.

В поршневых компрессорах таким пространством является рабочий цилиндр, а органом, воздействующим на газ с целью изменения его объема, — поршень.

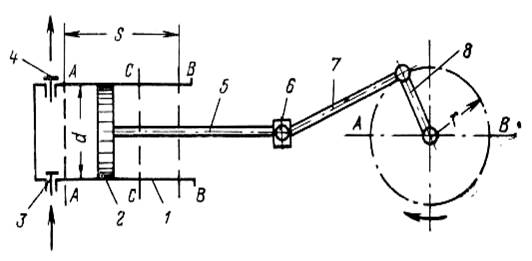

На рис.1 приведена принципиальная схема поршневого компрессора. Основными узлами компрессора, как видно из схемы, являются рабочий цилиндр 1, поршень 2, приемный рабочий клапан 3, являющийся распределительным органом на поступлении газа в компрессор, нагнетательный рабочий клапан 4, являющийся распределительным органом на выходе сжатого газа из цилиндра в напорный трубопровод. Кривошипно-шатунная система, состоящая из штока 5, крейцкопфа 6, шатуна 7, кривошипа 8, служит для преобразования вращательного движения привода в возвратно-поступательное движение поршня.

Расстояние между двумя крайними положениями поршня (плоскости А —А и В—В), в которых его скорость wn ~ 0, называется ходом поршня S .

Работа поршневого компрессора сводится к следующему.

При движении поршня 2 вправо (см. рис. 2.1) происходит заполнение увеличивающегося объема рабочего цилиндра газом, поступающим через открытый приемный клапан 3 из приемного трубопровода. Этот процесс называется процессом всасывания. По достижении поршнем плоскости В —В всасывающий клапан 3 закрывается. Начало движения поршня влево совпадает с началом процесса сжатия, который заканчивается в момент, когда рабочие параметры газа достигнут значений, соответствующих условиям нагнетания. Процесс сжатия заканчивается при достижении поршнем плоскости С —С. В этом положении открывается нагнетательный клапан 4, происходит процесс нагнетания, т. е. вытеснение газа поршнем в напорный трубопровод.

Рис.1 Схема поршневого компрессора простого действия

С началом движения вправо нагнетательный клапан закрывается, параметры газа изменяются до значений, соответствующих условиям всасывания, после чего опять начинается процесс всасывания. Комплекс процессов всасывания, сжатия и нагнетания составляет цикл работы поршневого компрессора.

2.2 Центробежные компрессоры

Центробежные компрессоры составляют значительную часть (до 70%) компрессорных машин, занятых на предприятиях нефтехимической и газовой промышленности.

Разновидностью центробежных компрессоров являются газодувки и вентиляторы, различающиеся рабочими параметрами.

Центробежные компрессоры характеризуются отношением давлений е = 2,5÷3,0 и развивают давление от 1,2 до 3,0 МН/ма . Газодувки характеризуются отношением давлений е >1,1, а центробежные вентиляторы отношением давлений е < 1,1. Эти машины развивают давление до 0,015 МН/м2 . Центробежные компрессоры могут быть как одноступенчатыми, так и многоступенчатыми. В последних сжатие газа производится в несколько последовательных стадий (ступеней), которые могут быть промежуточными и концевыми.

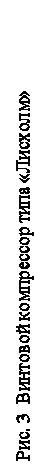

Рис.2 Схема промежуточной и концевой ступеней центробежного диффузор 2, затем в обратный компрессора. направляющий аппарат 3, откуда забирается рабочим колесом 5 последующей ступени и через диффузор 4 попадает в нагнетательную камеру (улитку). Комплекс рабочее колесо — диффузор — обратный направляющий аппарат и является ступенью центробежного компрессора.

Сжатый газ из промежуточной ступени поступает в следующую ступень без предварительного охлаждения.

Ступени, из которых газ поступает в промежуточный или в конечный охладитель перед подачей в напорную систему, называются концевыми. На рис.2 представлена схема промежуточной и концевой ступеней центробежного компрессора.

Газ из рабочего колеса 1 промежуточной ступени поступает в

В центробежных компрессорах создание напора и перемещение газов производятся при воздействии лопаток вращающегося колеса на частицы газа находящиеся в корпусе машины. В процессе вращения колеса и перемещений газа от центра к периферии (улитке) колеса проходит процесс сжатия, т. е. процесс непрерывного изменения термодинамических параметров состояния р и Т.

Центробежные компрессоры, являясь вообще машинами для сжатия газов, подчиняются общим закономерностям. Для них справедливы зависимости, касающиеся основных показателей их работы: развиваемого напора, производительности, потребляемой мощности и к. п. д. Однако процесс компримирования газа в центробежном компрессоре имеет свои специфические отличия.

2.3 Винтовые компрессоры

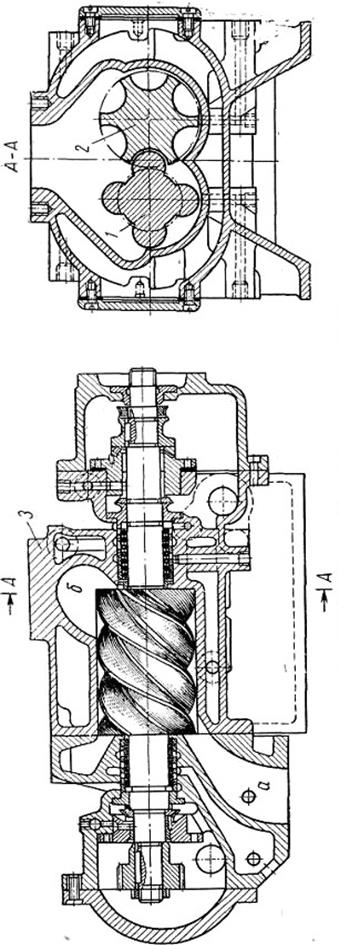

На рис.3 представлен винтовой компрессор типа «Лисхолм». Работа компрессора осуществляется следующим образом. В корпусе компрессора 3 вращаются два ротора: ведущий 1 и ведомый 2. Поверхности роторов выполнены в виде винтов и находятся в зацеплении таким образом, что выступы ведомого вала входят во впадины ведущего. При всасывании газа из зоны а газ попадает во впадины ведущего ротора, которые выполняют роль цилиндров. Роль поршня выполняют выступы ведомого вала, которые, заполняя последовательно всю длину канала, образованного впадинами, постепенно осуществляют сжатие газа. В момент, когда сечение впадин оказывается перед нагнетательным отверстием, газ, сжатый до конечного давления, поступает в систему нагнетания (зона б). Процесс сжатия газа осуществляется и во впадинах ведущего ротора при заполнении их выступами ведомого ротора. Таким образом, винтовые компрессоры являются типичными представителями компрессоров объемного типа.

Винтовые компрессоры могут развивать производительность от 0,06 до 0,4 м3 /с при конечном давлении 0,3 МН/м2 (для одноступенчатого компрессора) и до 10 МН/м2 (для двухступенчатого компрессора). Частота вращения ротора 50— 200 об/с.

Винтовые компрессоры, так же как и двухроторные, должны быть выполнены с небольшими зазорами (0,1—0,5 мм), в связи с чем поверхности роторов и корпуса требуется тщательно обрабатывать.

3. Обоснование выбора темы

В связи с снижением добычи нефти, а также переводом многих пунктов сепарации в самотечный режим транспорта газа загруженность газокомпрессорных станций, в последние годы, существенно снизилось. Объем перекачиваемого газа во многих компрессорных станциях составляет 3-10 тыс.м3 /сут. (2-10м3 /мин). Применяемые до сих пор винтовые компрессоры типа 7 ВКГ с производительностью 17-72 тыс. м3 /сут.(12-50 м3 /мин) не догружены и подпитываются недостающим объемом газа из выкидной линии, что приводит к большому перерасходу электроэнергии на компрессорных станциях. По договору с ОАО «Татнефть» в АО «НИИ турбокомпрессор», г. Казани была разработана и изготовлены компрессорные установки с регулируемой производительностью ГВ 4/6 с электродвигателем на 30 кВт.

Перспектива данного устройства очевидна. По подсчетам, представленным в экономической части дипломного проекта, его применение в сравнении с применяемой сегодня технологией в управлении “Татнефтегазпереработка”, экономит до 442,32 тыс. рублей.

4. Краткое описание компрессорной установки ГВ 4/6

4.1 Назначение установки

Установка предназначены для утилизациинефтяного газа на нефтепромыслах.

Собственно компрессорная установка с датчиками системы автоматизации и показывающими приборами «по месту», предназначены для эксплуатациипод навесом, во взрывоопасной зоне класса В-1Г по ПУЭ, категорией пожарной опасности — А по НПБ 105-95 и категорией взрывоопасности технологического блока - III по «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

Условное обозначение установки ГВ-4/6У2, где

Г - газовая; В - винтовая:

4 - объёмная производительность, м3 /мин;

У-2- климатическое исполнение по ГОСТ 15150-69, при этом нижнее значение окружающего воздуха минус 33°С, верхнее плюс 27°С.

Сжимаемый газ - попутный нефтяной. Состав сжимаемого газа, расчетный (по объёмув процентах):

Таблица 4.1

| N2 | 50 |

| С1 | 27.5 |

| С2 | 7.7 |

| С3 | 0.7 |

| JC4 | 0.7 |

| NC4 | 0.8 |

| JC5 | 0.4 |

| NC5 | 0.2 |

| EC6 | 0.2 |

| H2 S | 2.6 |

| CO2 | 2.1 |

Относительная влажность газа 100%. Наличие капельной жидкости на входе в компрессор не более 140 мг/м3 .

4.2 Технические характеристики

Основные параметры и размеры приведены в таблице 4.2

Таблица 4.2

| Значение | |

| Наименование параметра | ГВ-4/6У2 1.260.076 |

| 1. Объемная производительность,приведённая к начальным условиям, м /с (м7мии) | 0,066-0,003 (4-0,03 ) |

| 2. Давление газа начальное, номинальное МПа (кгс/см2 ) | 0,098-0,1 17(1,00-1,2) |

| 3. Давление газа конечное, номинальное, MПa (кгс/см2 ) | 0,588(6,0) |

| 4. Температура газаначальная, расчётная, °С | от +5 до +15 |

5. Температура газа конечная, "С, не более |

110 |

| 6. Масса установки в объёме поставки, кг | 1500 |

7. Габаритные размеры установки, мм: длина ширина высота |

2000 |

| 1000 | |

| 1500 | |

| 8. Мощность потребляемая, кВт | 24+1,2 |

| 9. Мощность, потребляемая вентиляторомблока охлаждения масла, кВт | 0,08 |

| 10. Мощность, потребляемаямаслонасосом, кВт | 0,84 |

11. Давление масла в коллекторе, номинальное, MПa (кгс/см2 ): на впрыск в компрессор на подшипники |

0,588(6) 0,588 (6) |

| 12. Количество масла, заливаемогов маслосистему, м | 60 |

| 13. Расход масла наунос, кг/с, не более | 5,6*106 |

14. Электродвигательпривода компрессора: напряжение, В номинальная мощность, кВт частота вращения, об/мин |

380 30 3000 |

15. Электродвигатель привода вентилятора блока охлаждения масла: напряжение, В мощность номинальная, кВт частота вращения, об/мин |

380 0.25 1410 |

16. Электродвигатель привода маслонасоса: напряжение, В мощность номинальная, кВт частота вращения, об/мин |

380 1,5 1500 |

Для смазки подшипников и подачи масла в рабочую полость

компрессора применяется масло: Кп-8С по ТУ 38.101.1296-90, Тп-30 по

ГОСТ 9972-74. Тп-22С по ТУ38.101821-83. В случае вспенивания масла в процессе эксплуатации добавить антипенную присадку ПМС-200 А ОСТ 6-02-20-79 в количестве 0,005% массовых.

Установка должна обеспечивать выполнение следующих требований к надежности:

средняя наработка на отказ, ч 6000

средний ресурс до капитального ремонта, ч 60000

среднее время восстановления, ч 24

средний срок сохраняемости, мес. 18

4.3 Состав установки

Установка представляет собой компрессорный агрегат, включающий в себя: компрессор с приводом от электродвигателя, муфту упругую, маслоотделитель, блок охлаждения масла, фильтр масла грубой очистки, фильтр масла тонкой очистки, установку маслонасоса.

4.4 Устройство и работа установки

Установка представляет собой законченный, испытанный и готовый к эксплуатации блок. Все составные части установки объединены между собой соединительнымитрубопроводами.

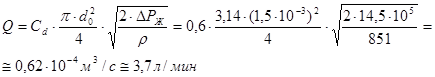

Установка работаетпо следующей схеме

Рабочий газ по всасывающему трубопроводу через фильтр газовый Ф1 поступает в винтовой маслозаполненный компрессор КМ1, куда одновременно подается масло. После сжатия в компрессоре КМ1 до заданных параметров газо-масляная смесь поступает в маслоотделитель МО1, где происходит отделение масла от газа. Очищенный газ через клапан КС1 поступает к потребителю.

Масло, участвующее в сжатии иидущее на смазку, циркулирует следующимобразом: из маслоотделителя МО1 через фильтр грубой очистки Ф2 оно поступает в блок охлаждения масла AT1, часть охлажденного масла через обратный клапан КО2 подается на впрыск в компрессор КМ1, где участвуетв процессесжатия, понижая температуру сжимаемого газа и уплотняя зазоры между роторами и корпусом. Другая часть масла через фильтр тонкой очистки ФЗ подается на смазку подшипников, шестерен мультипликатора компрессора КМ1, а также в уплотнение.

Часть масла, отделившаяся в фильтрующем барабане маслоотделителя МО1. через дроссельные шайбы (ДР1; ДР2; ДРЗ) отводится в полость компрессора.

Для облегчения запуска компрессора при минусовых температурах окружающей среды, когда в блоке охлаждения AT1 имеется загустевшее масло и поэтому сопротивление холодильника велико, на обводной линии установлен масляный насос H1, который прокачивает масло через охладитель масла AT1 и фильтр тонкой очистки ФЗ. Для предотвращения повышения давления после маслонасоса и маслоохладителя установлен перепускной клапан КР1.

С течение времени масло в холодильнике разогревается и сопротивление в маслоохладителеи фильтреуменьшается.

Перед запускомкомпрессора КМ1 производится прокачка маслосистемы покороткому кольцу, минуя компрессор КМ1,при этом масло после маслонасоса Н1 черезперепускной клапан КР1сливается обратно в маслоотделитель МО, вентиль ВН5закрыт.

Вентиль BН1 предназначен для заправки установки маслом.

Вентиль ВН2 предназначен для слива масла из маслоотделителяМО1.

Подача азота па продувку производитсячерез вентиль, устанавливаемый заказчиком, а сброс газа на факел происходитчерез задвижку (ЗД2).

Для безопасной работы установки предусмотрен предохранительный клапан КП 1.

4.5 Устройство и работа составных частей установки

Компрессор КМ1

Компрессор представляет собой одноступенчатуювинтовую машину маслозаполненноготипа, предназначеннуюдля сжатия нефтяногогаза.

Рабочими органами компрессора являются винты с зубьями специального профиля, нарезанные на средних утолщенных частях роторов. Ведущий ротор имеет пять зубьев, ведомый ротор - семь зубьев. Вращение ведущему ротору передается с помощью зубчатой передачи и приводного вала через муфту с вала электродвигателя. Число оборотов вала электродвигателя на установке ГВ-4/6 равно 3000 об/мин, число оборотов ведущего ротора равно 5446 об/мин. Роторы размещены в корпусе компрессора и устанавливаются в опорных цилиндрических роликоподшипниках. Осевые нагрузки воспринимаются сдвоенными радиально-упорными шарикоподшипниками.

Приводной вал также размещен в корпусе компрессора и устанавливается со стороны всасывания в цилиндрический роликоподшипник, а со стороны нагнетания в шарикоподшипник 6, выходной конец приводного вала уплотняется торцовым уплотнением маслозаполненного типа.

В верхней части корпуса компрессора расположен фильтр газовый.

Компрессор работает по принципу объемного сжатия.

Газ, всасываемый компрессором, через входной патрубок блока цилиндров и встроенный газовый фильтр проходит к всасывающему окну специального профиля, которое сообщается со впадинами обоих роторов. При вращении роторов поступающий через окно газ постепенно заполняет по всей длине те впадины ротора, которые в это время соединены со всасывающим окном. При дальнейшем вращении роторов объемы газов, заполнившего впадины винтов, отсекаются от всасывающего окна. Процесс всасывания заканчивается.

Объемы газа, заполнившего впадины роторов, изолированы друг от друга и ограничены поверхностями роторов и корпусом. Процесс сжатия происходит путем уменьшения объемов полостей (зуб ведущего ротора при вращении входит во впадину ведомого).

В ходе сжатия в рабочую полость компрессора через отверстие в блоке цилиндров масло впрыскивается в полость винтов. Образующаяся маслогазовая смесь отводит часть тепла, выделяющего при сжатии, уплотняя зазоры между роторами и корпусом, смазывая винтовые поверхности, а также уменьшает уровень шума.

Процесс сжатия заканчивается в тот момент, когда парная полость винтов подойдет к кромке окна нагнетания и далее происходит процесс выталкивания маслогазовой смеси в нагнетательный патрубок. Этот процесс повторяется при каждом обороте ведущего ротора в каждой из пяти его впадин.

Смазка подшипников, создание затвора в разгрузочном поршне и в концевом уплотнении осуществляется маслом. Места подвода масла указаны на рисунке 4.

Корпус компрессора состоит из крышки, блока цилиндров, камеры, выполненных из чугуна СЧ 25.

Герметичность корпуса создается с помощью резиновых уплотнительных колец. Крышка, блок цилиндров, камера нагнетания между собой фиксируются установочными штырями.

Блок цилиндров представляет собой рабочую полость, выполненную в виде параллельных цилиндрических расточек, пересекающихся между собой, в которых помещаются винтовые части роторов и золотник. Блок цилиндров имеет специально спрофилированное окно всасывания, окно нагнетания. Взаимное расположение окон диагональное. Окно всасывания расположено сверху, окно нагнетания - внизу. Кроме этого, в блоке цилиндров имеются расточки для установки цилиндрических роликоподшипников. В верхней части блока цилиндров предусмотрено место для установки фильтра газового.

Камера нагнетания имеет расточки для установки опорных цилиндрических роликоподшипников, радиально-упорных шарикоподшипников, уплотнения.

Корпусные детали для строповки при подъёме и транспортировании имеют резьбовые отверстия под рым-болты.

Роторы представляют собой многозаходные винты с зубьями специального профиля, выполненные из стали. Роторы в корпусе вращаются с определенными зазорами (по диаметру и торцам), обеспечивающими безопасную работу в температурном режиме до 100о С.

Подшипники качения.

Для восприятия радиальных нагрузок, действующих на роторах, предусмотрены цилиндрические роликоподшипники.

Сдвоенные радиально-упорные шарикоподшипники предназначены для восприятия осевых нагрузок, действующих на роторы в обоих направлениях и для осевой фиксации роторов относительно корпус компрессора. Подшипники установлены по наружной обойме с радиальным зазором и не воспринимают радиальных сил.

Уплотнение.

Уплотнение маслозаполненного типа предусмотрено для предотвращения утечек газа из компрессора, установлено на выходном конце приводного вала.

Кольцо упорное и втулка находятся в контакте под действием давления масла усилий пружин, расположенных равномерно по окружности. Кольцо упорное вращается вместе с валом, втулка — неподвижна. Корпус уплотнения постоянно заполнен маслом, как во время работы, так и при стоянке.

Во время работы компрессора в корпус уплотнения подается масло через штуцер в камере нагнетания. Расход определяется диаметром отверстия жиклера. Масло, прошедшее под кольцом и стояночной манжетой через отверстия во втулке и через сверления в камере нагнетания, сливается в отсечную полость роторов. Предотвращение утечки маслогазовой смеси по валу осуществляется за счет контакта графитовых колец кольца упорного и втулки. По мере износа графитовых колец втулка под действием пружин перемещается в осевом направлении, не нарушая торцового контакта графитовых колец.

Во время стоянки компрессора масло сохраняется в уплотнении и не сливается в компрессор за счет того, что отверстие для подвода масла в камере нагнетания находится в верхней части, и за счет наличия стояночной манжеты.

Просочившееся при работе компрессора по валу масло отводится в дренаж через штуцер. Допускается утечка масла в атмосферу в количестве не более 60 грамм в сутки.

Мультипликатор.

Мультипликатор предназначен для увеличения числа оборотов ведущего ротора. Мультипликатор состоит из зубчатого колеса с валом приводным и шестерни, сидящей на конце ведущего ротора. Приводной вал устанавливается в расточках блока цилиндров. Со стороны всасывания он расположен на цилиндрическом роликоподшипнике, а со стороны нагнетания для воспринятая осевых нагрузок установлен шарикоподшипник. Для подачи масла на зубчатое зацепление предусмотрен трубопровод, который крепится к внутренней стенке блока цилиндров.

Блок охлаждения масла.

Блок охлаждения масла предназначен для охлаждения масла, идущего на смазку и впрыск компрессора, и состоит из маслоохладителя и вентилятора, установленных на общей раме.

Маслоохладитель представляет собой теплообменный аппарат неразборной конструкции. Теплообменная поверхность маслоохладителя выполнена из плоских многоканальных алюминиевых теплообменных элементов с наружным и внутренним оребрением, соединенных с досками трубными при помощи сварки. Перегородки, вваренные в коллекторы маслоохладителя, обеспечивают шесть ходов по маслу.

Лопасти вентилятора имеют латунные накладки, исключающие искрообразование в случае касания их о стенки кожуха вентилятора и обеспечивая тем самым взрывобезопасное исполнение.

Маслоотделитель.

Маслоотделитель предназначен для отделения масла от газа на линии нагнетания компрессора. Маслоотделитель представляет собой горизонтальный сосуд, выполняющий также роль рамы-маслобака.

Отделение масла от сжатого газа происходит в две ступени. В первой ступени отделение масла осуществляется за счет изменения направления и уменьшения скорости потока. Во второй ступени происходит более тонкая очистка газа от масла.

Первая ступень включает в себя входной трубопровод, через который маслогазовая смесь поступает в маслоотделитель. Отделившееся масло по стенкам корпуса стекает вниз, а газ направляется во вторую ступень сепарации.

Вторая ступень представляет собой фильтрующий барабан, встроенный в корпус маслоотделителя. Барабан представляет собой сварной цилиндрический каркас, сверху которого наматывается войлок, маты из стекловолокна и сверху покрывается стеклотканью.

Для подогрева масла при запуске компрессора в холодное время года в корпус маслоотделителя встроен змеевик, в который подается горячая жидкость или пар.

Фильтры масла грубой и гонкой очистки.

Установка имеет два фильтра очистки масла:

- фильтр грубой очистки;

- фильтр тонкой очистки.

Фильтры масла предназначеныдля очистки масла от механических частиц. Фильтр грубой очистки отличается от фильтра тонкой очистки размерами ячеек фильтрующих сеток, а также размерами входных и выходных патрубков.

Фильтры состоят из корпуса и фильтрующего элемента.

Основные характеристики фильтров:

- пропускная способность 100 л/мин;

- тонкость фильтрации:

фильтр грубой очистки масла, мкм 90

фильтр гонкой очистка масла, мкм 25

-перепад давления на фильтрующем элементе, МПа (ктс/см2 ):

номинальный 0.05(0.5)

предельно- допустимый 0.1(1.0)

4.6 Состав установки маслонасоса

Установка маслонасоса состоит из насоса шестеренного, электродвигателя, которые смонтированы на подставке и соединены упругой муфтой.

Насос шестеренный.

При принципу действия шестеренный насос — объёмный. Насос состоит из следующих составных сборочных единиц и деталей: шестерен, корпуса, крышки и торцового уплотнения, устанавливаемого на выходном конце ведущей шестерни. Шестерни устанавливаются на подшипниках скольжения в специальных расточках корпуса. С торцов корпус закрывается крышками. К расточкам корпуса примыкают всасывающая и нагнетательные полости, которые заканчиваются штуцерами. Уплотнение состоит из сальника с графитовым кольцом, пружин, втулки, уплотнительных колец. Втулка на валу фиксируется штифтом. При вращении шестерен на стороне всасывания создается разряжение, в результате чего жидкость заполняет межзубовые впадины и в них перемещается в полость нагнетания с некоторым избыточным давлением. Полость перед торцом ведущей шестерни со стороны глухой крышки соединяется через штуцер со всасывающей полостью для частичной разгрузки ведущей шестерни. При работе компрессора линия разгрузки должна быть постоянно открыта. Регулирование торцового зазора производится за счёт прокладок.

5. Анализ усовершенствования

Установка предназначены для утилизациинефтяного газа на нефтепромыслах.

Собственно компрессорная установка с датчиками системы автоматизации и показывающими приборами «по месту», предназначены для эксплуатациипод навесом, во взрывоопасной зоне класса В-1Г по ПУЭ, категорией пожарной опасности — А по НПБ 105-95 и категорией взрывоопасности технологического блока - III по «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

Условное обозначение установки ГВ-4/6У2, где

Г - газовая; В - винтовая:

4 - объёмная производительность, м3 /мин;

У-2- климатическое исполнение по ГОСТ 15150-69, при этом нижнее значение окружающего воздуха минус 33°С, верхнее плюс 27°С.

Сжимаемый газ - попутный нефтяной. Относительная влажность газа 100%. Наличие капельной жидкости на входе в компрессор не более 140 мг/м3 .

Спроектированная установка винтового компрессора ГВ 4/6 обеспечивает

1. Уменьшение затрат на перекачку газа.

2. Регулируемый электропривод (число оборотов в зависимости от количества газа на приеме).

3. Уменьшение затрат на ремонт и обслуживание.

4. Компрессор устанавливается на маслоотделителе. Делая установку в целом мобильной и легко транспортируемой.

5. Не требуется массивный фундамент.

6. Наличие мультипликатора, позволяет уменьшить диаметры цилиндров, что приводит к снижению металлоемкости.

Основные параметры компрессорной установки

Таблица 5.1

| Наименование параметра | ГВ-4/6У2 |

| 1. Объемная производительность,приведённая к начальным условиям, м /с (м7мии) | 0,066-0,003 (4-0,03 ) |

| 2. Давление газа начальное, номинальное МПа (кгс/см2 ) | 0,098-0,1 17(1,00-0,2) |

| 3. Давление газа конечное, номинальное, MПa (кгс/см2 ) | 0,588(6,0) |

| 4. Температура газаначальная, расчётная, °С | от +5 до +15 |

5. Температура газа конечная, "С, не более |

110 |

7. Габаритные размеры установки, мм: длина ширина высота |

2000 |

| 1000 | |

| 1500 | |

| 8. Мощность потребляемая, кВт | 24+1,2 |

| 9. Мощность, потребляемая вентиляторомблока охлаждения масла, кВт | 0,08 |

| 10. Мощность, потребляемаямаслонасосом, кВт | 0,84 |

11. Давление масла в коллекторе, номинальное, MПa (кгс/см2 ): на впрыск в компрессор на подшипники |

0,588(6) 0,588 (6) |

| 12. Количество масла, заливаемогов маслосистему, м | 60 |

6 Монтаж, эксплуатация и ремонт оборудования

6.1 Эксплуатационные ограничения

При монтаже, пуске и эксплуатации установки необходимо руководствоваться технической документацией, поставляемой с установкой и эксплуатационной документацией на комплектующие изделия, поставляемой с установкой.

К эксплуатации установки допускается обслуживающий персонал, прошедший специальную подготовку по изучению устройства и правил эксплуатации и имеющий удостоверение на право обслуживания компрессорных установок.

Учет наработки произведенных регламентных работ, осмотров и ремонтов, а также данных по эксплуатации установки вести в сменном журнале и формуляре установки.

Эксплуатация установки при параметрах, имеющих отклонение

от значений, указанных в данном руководстве и формуляре, запрещается.

6.2 Подготовка установки к использованию

Указание мер безопасности.

Персонал, допущенный к обслуживанию компрессорной установке, должен тщательно изучить:

- инструкцию по технике безопасности, действующую на предприятии, где эксплуатируется установка:

- «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

- настоящее руководство по эксплуатации и инструкции, поставляемые с установкой:

- схему и места установки контрольно-измерительных приборов;

- мероприятия по предупреждению аварии и меры по устранению

возможных неисправностей.

При проведении регламентных работ необходимо:

- применять инструмент из материала со специальным покрытием, не

дающим искрообразования;

- не использовать переносные лампы напряжением выше 36 вольт;

- не освещать установку лампами, не заключенными в специальную

взрывобезопасную арматуру;

- не проводить работы под деталями и составными частями установки,

подвешенными на грузоподъёмных механизмах;

- перед отсоединением какой-либо детали разъединением стыка газо-масляной системы убедиться в отсутствии избыточного давления в системах. При необходимости, избыточное давление ставить предварительно закрыв задвижки и вентили, соединяющие системы установки с внешними коммуникациями.

Не производить, запуск установки при наличии течи масла или

разлитого масла на площадке обслуживания.

При проведении регламентных или ремонтных работ на установке принять все необходимые меры для блокирования возможности запуска компрессора. На пульте управления вывесить табличку «Не включать. Работают люди».

После автоматического отключения компрессора по срабатыванию системы защиты запрещается включать его в работу до тех пор, пока не будет обнаружена и не устранена неисправность.

Необходимо помнить, что винтовой компрессор является машиной объёмного сжатая и поэтому попадание в полость сжатия компрессора жидкости через всасывающий трубопровод недопустимо.

Обтирочные материалы, инструмент и т.п. хранить в закрытом ящике и специальном месте. Горючесмазочные вещества хранить в специально отведённом месте.

6.3 Монтаж

Установка поставляется в блочном исполнении.

Установка монтируется у заказчика под навесом. Специальный фундамент не требуется.

Установку смонтировать горизонтально. Допускаемое отклонение горизонтального положения, как в продольном, так и в поперечном направлении не более 10 мм на длине 1000 мм.

Подсоединить трубопроводы внешней коммуникации, при этом следить за тем, чтобы не создавать натяг и перекос на фланцах. Внутренние поверхности присоединительных трубопроводов должны быть очищены от окалины, ржавчины, металлических брызг и грязи и должны быть опрессованы рабочим давлением.

Проверить надёжность крепления компрессора и электродвигателя к раме-маслобаку.

Снять кожух упругой муфты и проверить центровку валов электродвигателя - мультипликатора компрессора приспособлением:

- допуск соосности валов 0,05 мм;

- допуск пересечения осей валов 0,1 мм на длине 1000 мм.

Данные центровки занести в формуляр.

Подключить установку к внешней электросети и заземляющему контуру, при этом все должно быть выполнено в строгом соответствии с действующими правилами устройства электроустановок (ПУЭ).

6.4 Подготовка к работе

Произвести наружный осмотр установки, убрать посторонние предметы, обтереть оборудование.

Проверить пломбирование установки и убедиться в сохранности пломб.

Пуск установки при сорванной пломбе запрещается.

Проверить масло па соответствие сертификату, заправить установку маслом через вентиль ВK1 до верхней отметки указателя уровня. При этом масло фильтровать, пропуская его через дополнительный фильтр.

Перед запуском установки произвести прокачку маслосистемы включением маслонасоса.

В холодное время для подогрева масла в змеевик маслоотделителя (рама-маслобак) подать горячую жидкость или пар.

Продуть газовый тракт пятикратным объёмом инертного газа (азотом). На время продувки задвижка ЗД2 должна быть открыта.

Проверить правильность направления вращения двигателя компрессора кратковременным включением. Проверку желательно производить при отсоединенной муфте компрессора.

Вращение должно быть по часовой стрелке, если смотреть со стороны компрессора.

Кратковременным включением проверить работу вентилятора блока охлаждения масла.

6.5 Порядок работы

Провернуть роторы компрессора вручную на 3-5 оборотов в направлении, указанном стрелкой на корпусе компрессора, при этом вращение должно быть плавным и лёгким. Проворачивание осуществляется воротком через отверстие в полумуфте, насаженной на вал электродвигателя.

Запуск компрессорной установки.

Запуск установки производится нажатием кнопки «Пуск», при этом:

- перепад давления на фильтре тонкой очистки должно быть меньше

1,0-0,2

кгс*см2

(отсутствие сигнала на аварию и предаварию по давлению на фильтре тонкой очистки);

- температура масла в маслоотделителе должна быть более 5°С;

- должен быть отключен электродвигатель маслонасоса. если последний не включен;

- включается система регулирования производительности компрессора по давлению всасывания в заданных значениях путем регулирования числа оборотов привода компрессора;

- включается система регулирования температуры нагнетания.

7. Гражданская оборона

7.1 Нормативно-правовое обеспечение

В соответствии с Федеральным Законом «О гражданской обороне», который был принят Государственной Думой 26 декабря 1997 года и одобрен Советом Федерации 28 января 1998 года, гражданская оборона - это система мероприятий по подготовке к защите и по защите населения, материальных и культурных ценностей на территории Российской Федерации от опасностей, возникающих при ведении военных действий или вследствие этих действий, а также при возникновении чрезвычайных ситуаций природного и техногенного характера. Территория, отнесенная к группе по гражданской обороне, - территория, на которой расположен город или иной населенный пункт, имеющий важное оборонное, и экономическое значение, с находящимися в нем объектами, представляющий высокую степень опасности возникновения чрезвычайных ситуаций в военное и мирное время

ФЗ «О борьбе с терроризмом» был принят Государственной Думой 3 июля 1998 года и одобрен Советом Федерации 9 июля 1998 года. В соответствии с данным ФЗ «О борьбе с терроризмом», правовую основу борьбы с терроризмом составляют Конституция Российской Федерации, Уголовный кодекс Российской Федерации, настоящий Федеральный закон, другие федеральные законы, общепризнанные принципы и нормы международного права, международные договоры Российской Федерации, указы и распоряжения Президента Российской Федерации, постановления и распоряжения Правительства Российской Федерации, а также принимаемые в соответствии с ними иные нормативные правовые акты федеральных органов государственной власти.

Борьба с терроризмом в Российской Федерации осуществляется в целях:

1) защиты личности, общества и государства от терроризма;

2) предупреждения, выявления, пресечения террористической деятельности и минимизации ее последствий;

3) выявления и устранения причин и условий, способствующих осуществлению террористической деятельности.

ФЗ «О пожарной безопасности» был принят Государственной Думой 18 ноября 1994. В соответствии с данным ФЗ «О пожарной безопасности», система обеспечения пожарной безопасности – это совокупность сил и средств, а также мер правового, организационного, экономического, социального и научно - технического характера, направленных на борьбу с пожарами.

Основными элементами системы обеспечения пожарной безопасности являются органы государственной власти, органы местного самоуправления, предприятия, граждане, принимающие участие в обеспечении пожарной безопасности в соответствии с законодательством Российской Федерации.

К действиям по предупреждению, ликвидации социально - политических, межнациональных конфликтов и массовых беспорядков пожарная охрана не привлекается.

ФЗ «О защите населения и территорий от черезвычайых ситуаций природного и техногенного характера» был принят Государственной Думой 14 ноября 1994 года. В соответствии с этим ФЗ, чрезвычайная ситуация - это обстановка на определенной территории, сложившаяся в результате аварии, опасного природного явления, катастрофы, стихийного или иного бедствия, которые могут повлечь или повлекли за собой человеческие жертвы, ущерб здоровью людей или окружающей природной среде, значительные материальные потери и нарушение условий жизнедеятельности людей.

Предупреждение чрезвычайных ситуаций - это комплекс мероприятий, проводимых заблаговременно и направленных на максимально возможное уменьшение риска возникновения чрезвычайных ситуаций, а также на сохранение здоровья людей, снижение размеров ущерба окружающей природной среде и материальных потерь в случае их возникновения.

7.2 Действия населения при подготовке к рассредоточению и эвакуации

Вывоз населения за пределы крупных городов в сельские районы позволяет резко снизить возможные потери в случае применения оружиямассового поражения по этим городам.Эвакуации (рассредоточению) предшествует оповещение населения.Порядок оповещения зависит от того, где находятся оповещаемые (на работе или дома), наличия средств связи и ряда других факторов.Так, рабочие и служащие, находящиеся на работе, о проведении эвакуации (рассредоточения) могут быть оповещены по объектовой радиосети или устно по цехам, отделам, лабораториям и т.д. Эти же рабочие и служащие в нерабочее время могут быть оповещены по телефону или посыльными. Неработающее население оповещается через ЖЭК и домоуправления.Способ оповещения в каждом конкретном случае зависит от местных условий и предусматривает использование всех имеющихся средств связи.Получив распоряжение на рассредоточение (эвакуацию), рабочие и служащие должны подготовить все самое необходимое, что следует взять с собой. Каждый рассредоточиваемый и эвакуируемый должен взять:- личные документы (паспорт, военный билет, диплом об образовании, свидетельства о рождении детей), деньги;- индивидуальные средства защиты органов дыхания, медицинскую аптечку и противохимические пакеты;- продукты питания на 2-3 суток;- крайне необходимые предметы одежды, обуви, белья и туалетных принадлежностей.Из продуктов питания, в зависимости от индивидуальных потребностей членов семьи, в том числе и детей, лучше всего брать с собой консервы, концентраты, копченые изделия, сыр, сухари, печенье, сахар и другие не скоропортящиеся продукты, флягу (бутылку) с водой.Желательно также иметь перочинный нож, спички, карманный фонарь.Особо вдумчиво необходимо подойти к подбору предметов одежды, обуви и белья. При определении их следует исходить из способа эвакуации, географического местоположения, времени года.При эвакуации (рассредоточении) транспортом общий вес взятых с собой вещей не должен превышать 50 кг на человека.При эвакуации пешим порядком каждый эвакуируемый должен взять такое количество вещей и продуктов, которое он сможет нести на себе.При подготовке к эвакуации пешим порядком особо серьезное внимание следует уделить подбору обуви. Необходимо надеть такую обувь, которая при совершении марша не натирала бы ноги и соответствовала сезону.При эвакуации (рассредоточении) транспортом подготовленные вещи и продукты можно укладывать в чемоданы, сумки или рюкзаки, а при эвакуации пешим порядком их для удобства переноски целесообразно уложить в рюкзак или в вещевой мешок.Поскольку время на подготовку к рассредоточению (эвакуации) может быть весьма ограничено, в каждой семье желательно заранее определить и составить список вещей и продуктов, которые нужно взять с собой в то или иное время года.7.3 Правила поведения и действия населения при эвакуации и рассредоточении Получив распоряжение на эвакуацию или рассредоточение, граждане должны быстро подготовить и уложить (если они не были собраны и уложены заранее) вещи, продукты питания, медикаменты. К чемоданам (рюкзакам, вещевым мешкам) прикрепить бирки с указанием владельца (фамилия, имя, отчество, адреса постоянного местожительства и места эвакуации).Взять положенные личные документы, деньги и в установленное время прибыть с вещами на указанный для них СЭП.Перед уходом из квартиры проверить и отключить газ, электричество, завернуть водопроводные краны, закрыть окна и двери.Прибыв на СЭП, пройти регистрацию, разместиться в отведенном месте и в дальнейшем действовать по указанию руководства СЭП.Находясь на эвакопункте, следует внимательно слушать распоряжения и безоговорочно выполнять их, особенно распоряжения о комплектовании колонн, распределении по эшелонам, вагонам, судам и машинам.При следовании на транспорте строго соблюдать установленные правила, поддерживать дисциплину и порядок, выполнять указания представителей органов ГО, старшего по вагону, судну или автомашине и без их разрешения не покидать транспортные средства.В том случае, когда эвакуация будет осуществляться пешим порядком, формируются колонны, скорость движения которых зависит от климатических условий, времени года, состояния дорог, рельефа местности и других местных условий.Непосредственно перед маршем следует принять горячую пищу, ибо возможность ее приготовления и принятия в пути следования маловероятна.При совершении марша необходимо соблюдать установленный порядок.Нельзя покидать колонну без разрешения ее начальника. При плохом самочувствии нужно обратиться к медицинскому работнику, сопровождающему колонну. Не разрешается пить воду из источников, не проверенных медицинской службой.При присоединении к колонне посторонних лиц - сообщить об этом начальнику колонны.При движении ночью нужно предупреждать сзади идущих о препятствиях на пути, особенно при движении по тропам и колонным путям, следить за тем, чтобы соседи по колонне не отставали, а на привалах не засыпали.При совершении марша в жаркое время, во избежание тепловых и солнечных ударов, идти в колонне необходимо разомкнуто по фронту и в глубину, не снимать головных уборов, строго соблюдать питьевой режим, на привалах располагаться по возможности в тенистых местах.При совершении марша зимой в холодную и ветреную погоду нужно взаимно следить за тем, чтобы своевременно обнаружить признаки обморожения. На привалах ложиться на снег запрещается.Прибыв в загородную зону на приемный эвакопункт пройти регистрацию и по распоряжению представителей эвакоприемных органов занять место на транспорте или организованно пешим порядком следовать до конечного пункта размещения на местожительство.8.Охрана труда и окружающей среды

8.1 Опасные свойства нефтяного газа

Нефтяной газ тяжелее воздуха (плотность 1,33 кг/м³), бесцветен, имеет слабый запах бензина, взрывоопасен. При содержании газа в воздухе от1 до 18% образуется взрывоопасная смесь, которая взрывается от любого источника огня. При содержании газа выше 18% по объему образуется пожароопасная смесь, которая горит при свободном доступе воздуха.

Попутный газ, выделяющийся при сепарации сернистых нефтей верхних горизонтов, содержит сероводород. Сероводород-бесцветный газ, тяжелее воздуха (плотность 1,54 кг/м³), имеет запах тухлых яиц, горит синеватым пламенем. При определенной концентрации в воздухе образуется взрывоопасная смесь (пределы взрываемости : нижний –4,3%, верхний –45,5%). При увеличении концентрации сероводорода в воздухе запах становится менее сильным и неприятным. Порог обонятельного восприятия (нижний) находится в пределах 0,012-0,03 м²/м³. При длительном пребываниии человека в сероводородной среде происходит привыкание к запаху поэтому может произойти отравление.

Нефтяной газ действует на организм человека удушающе. Газ тяжелее воздуха, поэтому скапливается в низких местах (колодцах, ямах, траншеях).

Признаками удушья являются:

-учащение пульса;

-увеличение объема дыхания;

-ослабление внимания;

-сонливость;

-потеря сознания и смерть.

Нефтяной газ сернистых нефтей действует на организм человека отравляюще. При концентрации сероводорода в воздухе 100 м²/м³ и выше, может развиться острое, почти мгновенное отравление, так как начинаются судороги и потеря сознания от остановки дыхания и быстрая смерть.

Индивидуальными средствами защиты от нефтяного газа и с примесями сероводорода являются фильтрующие промышленные противогазы ПШ-1,2, коробки марки КД и ВМ,В или изолирующие дыхательные аппараты.

На объектах, связанных с возможным выделением газа при проведении технологических процессов и выполнении работ, установлен систематический контроль за содержанием газа в воздушной среде. Периодичность проведения анализов воздушной среды и количества точек отбора проб определяется комиссией в составе: начальника цеха, инженера по промышленной безопасности и охране труда, представителей местных органов госгортехнадзора, санитарного и пожарного надзора. Проведение отбора проб на открытом воздухе - не реже 1 раза в сутки.

Результаты анализов, а также показания регистрирующих приборов записываются в журнал контроля воздушной среды. О всех случаях обнаружения опасных концентраций немедленно извещается руководитель объекта и принимаются меры по устранению причин, вызывающих увеличения опасных концентраций нефтяного газа. Отбор проб и замер концентрации нефтяного газа производится переносными газоанализаторами- ПГФ, ЭТХ, Анкат(для Н2S).

8.2 Предельно допустимые концентрации в рабочей зоне

Предельно допустимые концентрации попутного нефтяного газа в воздухе производственных помещений не должны превышать 300 мг/м³.

Для нефтяного газа с содержанием сероводорода, предельно допустимая концентрация не должна превышать 10 мг/м³, в смеси с углеводородами – до 3 мг/м³ ( в населенной местности – 0,008 мг/м³).

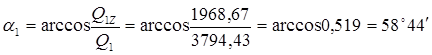

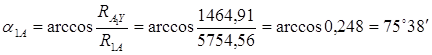

8.3 Расчет предела взрываемости нефтяного газа

Большое влияние на величины пределов взрываемости оказывает содержанием газовоздушных смесях балласта-углекислоты, азота и водяных паров. Чем больше балласта в газе, тем при прочих равных условиях будет более узкой область взрываемости данного газа.

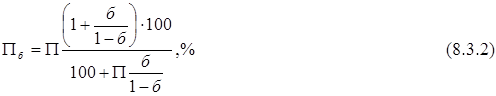

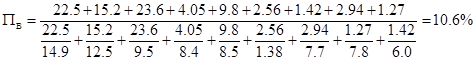

Пределы взрываемости сложных газов, состаящих из смеси нескольких горючих газов, зависят от пределов взрываемости составных частей смеси. При небольших количествах балласта пределы взрываемости (нижний или верхний) сложного газа определяются по формуле Ле-Шателье:

|

где П-нижний или верхний пределы взрываемости горючей смеси;

A,B,C,D-значения соответственно верхних или нижних пределов взрываемости отдельных составных частей горючей смеси;

а,b,c,d-содержание горючих компонентов в сумме горючих частей газа, об.%.

таблица 8.3.1

Пределы взрываемости горючих газов в смеси с воздухом

| Газ | Содержание газа,% | Пределы взрываемости | |

| нижний | верхний | ||

| СН4 | 22,5 | 5,35 | 14,0 |

| С2 Н6 | 15,2 | 3,2 | 12,5 |

| С3 Н8 | 23,06 | 2,3 | 9,5 |

| iС4 Н10 | 4,05 | 1,8 | 8,4 |

| nС4 Н10 | 9,8 | 1,9 | 8,5 |

| iС5 Н12 | 2,56 | 1,38 | 7,7 |

| nС5 Н12 | 2,94 | 1,4 | 7,8 |

| С6 Н14 | 1,42 | 1,25 | 6,0 |

| Н2 S | 1,27 | 3,2 | 13,6 |

| СО2 | 1,52 | - | - |

| N2 | 15,36 | - | - |

|

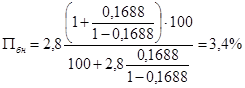

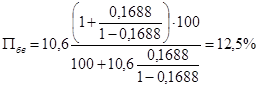

Если горючие газы содержат значительные количества балластовых примесей, пределы взрываемости таких газов Пб определяются по формуле:

где П-нижний или верхний предел взрываемости горючей части газовой смеси с воздухом, подсчитанный по формуле (8.3.1);

б-содержание балласта в газе,доли ед.

Подставляя значения в формулу (8.3.1) определяем нижний Пн и верхний Пв пределы взрываемости горючей части газовой смеси.

Находим, подставляя значения в формулу (8.3.2), пределы взрываемости нижний Пбн и верхний Пбв газа :

Нижний предел взрываемости газа-3,4%, верхний предел-12,5%.

8.4 Классификация помещений по степени взрываемости и электроопасности

Классификация производств по степени пожароопасности (взрывоопасности) установлена строительными нормами и правилами, согласно которых существуют следующие категории: А, Б, В, Г, Д, Е.(табл.13.9 стр.711-712-Справочник по технике безопасности. П.А. Далин-М.,”Энергоиздат”-1985.)

Данная установка относится к категории А(взрыво-пожароопасное), то есть производство, связанное с использованием горючих газов с нижним концентрационным пределом взрываемости 10% и менее объема воздуха, что соответствует СНиП 11-90-81 (Производственные здания промышленных предприятий. Нормы проектирования-М.,”Стройиздат”-1982г.-16стр.).

К электрооборудованию и электроосвещению применяется классификация, согласно “Правил устройства электроустановок (ПУЭ) Министерства электростанций”-гл.VII – 3, VII – 4.По этой классификации взрывоопасные помещения и установки подразделяются на следующие классы: В-I, В-Iа, В-Iб,

В-Iг, В-II, В-IIа.

Данная установка согласно классификации относится к классу В-Iг. К этому классу относятся наружные установки, содержащие горючие газы и легковоспламеняющиеся жидкости, у которых образование взрывоопасных смесей возможно только в результате аварий или неисправности. Данная установка расположена на открытом воздухе, герметична и в процессе работы взрывоопасные смеси в ней не образуются.

8.5 Основные правила ведения технологического режима

8.5.1Общие требования

К обслуживанию эжекторной установки (ЭУ) допускаются лица не моложе 18лет,имеющие I квалификационную группу по “Правилам технической эксплуатации электроустановок”, прошедшие специальное обучение.

Опасными и вредными производственными факторами при эксплуатации эжекторной установки являются:

- подвижные части электродвигателя и насоса;

- повышенная температура поверхностей насоса, технологических емкостей, газопровода, водовода;

- повышенное значение напряжения в электроцепи, замыкание, которой может произойти через тело человека;

- эжектор: повышенный уровень статического электричества от движения газа по трубопроводам;

- повышенная загазованность воздуха рабочей зоны при авариях.

Электропривод насоса, сигнальная аппаратура, кнопки управления применяется только во взрывозащищенном исполнении.

Оборудование эжекторной установки должно быть герметично, пропуски газа не допустимы.

Трубопроводы и коллекторы должны допускать возможность температурных деформаций.

Движение от электродвигателя к насосу должно передаваться через муфту.

Технологические емкости должны быть защищены от превышения давления нагнетания предохранительными клапанами, которые ежесменно проверяются обслуживающим персоналом. Предохранительный клапан пломбируется и навешивается табличка о сроках испытания: число ППК и их размеры должны быть рассчитаны так, чтобы пропускная способность их была не менее производительности эжекторной установки.

В эжекторных установках, предназначенных для компримирования газа, содержащего сероводород, газ из ППК в атмосферу сбрасывать запрещается.

На нагнетательном газопроводе эжекторной установки и водоводе насоса перед задвижками должен быть установлен обратный клапан, на корпусе которого стрелкой должно быть указано направление потока газа. Эжекторная установка должна быть заземлена.

Перед отсоединением какой-либо детали, разъединением стыка газоводяной системы, необходимо убедится в отсутствии избыточного давления. Ремонтному персоналу запрещается доступ к оборудованию установки без предварительной оценки ее состояния по показаниям манометров на ремонтируемом оборудовании.

8.5.2 Требования техники безопасности перед началом работы

Проверить целостность спецодежды, выдаваемой предприятием, проверить исправность промышленного фильтрующего противогаза с коробкой марки “КД”.

Произвести наружный осмотр эжекторной установки, убрать посторонние предметы, обтереть оборудование.

Убедится в исправности КИП, сигнализации, запорной арматуры, заземления, ограждающих устройств и кожухов.

Для пуска насоса:

- проверить уровень масла щупом;

- проверить вращения вала, проворачивая вручную за муфту при помощи рукоятки;

- заполнить насос жидкостью, открыв задвижку на приемной линии;

- проверить поступление воды на сальники.

Набрать в технологическую емкость рабочую жидкость (воду) до отрегулированного уровня.

Включить электродвигатель нажатием на кнопку “пуск”. После набора давления по манометру открыть задвижку на нагнетательной линии.

После достижения давления в технологической емкости выше, чем в газопроводе на 0,1÷0,5 кг/см2 открыть задвижку .

При открывая задвижку на нагнетательной линии, обеспечить приток холодной воды; приоткрывая задвижку на трубопроводе поступления воды, отрегулировать отток горячей воды.

8.5.3 Требования безопасности во время работы

Во время работы эжекторной установки запрещается:

- чистить и смазывать двигающиеся части механизма;

- подтягивать сальники задвижек;

- снимать ограждения движущихся частей;

- производить любые виды ремонтных работ;

- вести огневые и газоопасные работы.

При работе эжекторной установки показания приборов КИП должны быть в пределах:

- давление всасывания воды – 0÷3 кг/см2

- давление нагнетания воды - 20÷25 кг/см2

- температура газоводяной смеси - 10÷500 С

- давление всасывания газа - 0÷0,2 кг/см2

- давление нагнетания газа - 2÷2,5 кг/см2

- температура газа на нагнетании – не более 700 С

- температура подшипников насоса - не более 700 С.

Содержать рабочее место в чистоте и порядке.

8.5.4 Требования безопасности в аварийных ситуациях

Эжекторная установка должна быть остановлена аварийно:

- при пропуске в соединениях газа и газоводяной смеси, воды;

- при резком повышении или понижении давления газа и газоводяной смеси, воды;

- при низком или высоком уровне рабочей жидкости в технологической емкости;

- при вибрации, перегреве электродвигателя, насоса;

- при загорании на эжекторной установке и вблизи нее.

При возникновении аварии:

- отключить электродвигатель;

- сообщить руководителю объекта или инженеру-технолдогу цеха о неисправностях.

При аварийной ситуации все работы должны проводится согласно плана ликвидаций аварий.Пострадавшим при аварийных ситуациях обслуживающий персонал обязан вызвать скорую медицинскую помощь и до приезда ее, оказать первую доврачебную помощь и поставить в известность руководителя объекта и цеха.

8.5.5Требования безопасности по окончании работ

Прекратить прием газа на установку, закрыть задвижку на линии приема и задвижку на линии нагнетания, открыть задвижку на факел.

Остановить электродвигатель насоса нажатием на кнопку “Стоп”.

Закрыть задвижку на трубопроводе поступления воды, закрыть задвижку на нагнетательной линии.

При остановке на длительное время слить всю жидкость из насоса и технологической емкости для предупреждения коррозии.

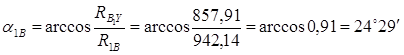

8.6 Электроосвещение установки

Согласно СНиП II-4-79 «Естественное и искусственное освещение» (Светотехника-1979г. № 10 стр.10-29) на установке используется естественное и искусственное освещение, при чем искусственное освещение подразделяется на:

- рабочее (освещение участков, предназначенных для работы);

- дежурное (освещение в нерабочее время);

- аварийное (при отключении рабочего освещения);

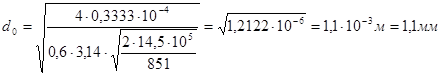

Для общего освещения на данной установке используют прожектора с лампами 500 Вт, укрепленных на специальных мачтах высотой 12-18 м. Необходимое число прожекторов находим по формуле:

![]()

где S – освещаемая площадь – 400 м2

Eср - средняя норма освещенности – 50лк

k - коэффициент запаса – 1,5

F – световой поток лампы – 8200мм

n- коэффициент использования светового потока прожектора – 0,7

m- коэффициент рассеяности – 1,15

Данные взяты из таблицы № 15 – Лозовский

![]()

Принимаем окончательное число светильников, при разбросанности оборудования прожектора могут быть на отдельных мачтах.

Во взрывоопасных помещениях освещение производится специальными взрывобезопасными светильниками типа ВЗГ-200. Эти светильники из прочного небьющегося стекла, способного выдержать давление, значительно превышающее то, которое могло бы возникнуть в них при внутреннем взрыве. Электропроводка к таким светильникам делается взрывобезопасного исполнения ( например, в стальных трубах). Выключатели в целях полной безопасности разремещаются снаружи у входа в помещение. В качестве переносных электрических светильников применяются взрывобезопасные аккумуляторные лампы типа ЛАУ или ЛАТ.

8.7 Молниезащита и защита от статического электричества

В соответствии с инструкцией по проектированию и устройству молниезащиты зданий и сооружений СН 305-77 (М.,»Стройиздат»-1978) эжекторная установка относится к категории II с зоной защиты Б (при ожидаемом количестве поражений молний в год зданий или сооружений N ≤ 1). К этой категории относятся наружные технологические установки и открытые склады, относимые по ПУЭ к классу В-Iг.

Для защиты эжекторной установки используют молниеотвод одиночный стержневой, с высотой h≤15м.(табл.13.23 стр.735-Справочник по технике безопасности.П.А.Долин-М.,”Энергоиздат”-1985.)

таблица 8.7.1

| Габариты зоны защиты | Уравнение габаритов |

| высота молниеотвода | h =15 |

| высота зоны защиты hх над землей, м | hх =0,92; h=13,8 |

| радиус зоны защиты r0 над уровнем земли,м | r0 =1,5; h=22,5 |

| радиус зоны защиты rх на высоте hх над уровнем земли,м | rх =1,5·[( h- hх )/0,92]=1,956 |

Зона защиты типа Б обладает степенью надежности 95 % и выше.

Большую опасность представляют заряды статического эдектричества, накопление которых может вызвать искровой разряд и взрыв во взрывоопасном помещении. Для борьбы с зарядами статического электричества проводятся мероприятия по надежному заземлению аппаратов и трубопроводов. Во взрывоопасных производствах, где могут накапливаться разряды статического электричества, технологическое и транспортное оборудование (аппараты, емкости, машины, коммуникации) рекомендуется изготавлять из материалов, имеющих удельное объемное электрическое сопротивление не выше 105 Ом ·м.

8.8 Охрана недр и окружающей среды

Наибольший ущерб окружающей среде может наноситься неполным использованием извлекаемых из недр ресурсов нефтяного газа, особенно при наличии в нем сероводорода. Неиспользуемую часть его ресурсов могут сжигать на факелах или сбрасывать в атмосферу, загрязняя её при этом углеводородами, сероводородом или продуктами их сгорания.

Эти продукты, взаимодействуя с атмосферной влагой, образуют аэрозоли различных кислот, которые дополнительно загрязняют не только воздушную среду, но и почву. Поэтому сокращение и ликвидация потерь нефтяного газа, обеспечение наиболее полного использования его ресурсов –важная задача не только для повышения экономической эффективности нефтяной промышленности, но и для охраны окружающей среды.

Потери нефтяного газа возможны также в результате утечек его через неплотности, некачественной сепарации, при продувках конденсатосборников на газопроводах, ликвидации гидратных жидкостных пробок, срабатывании предохранительных устройств, при устранении неисправностей, требующих снижения давления с выпуском газа из аппаратов и трубопроводов, а также при авариях.

При обслуживании и ремонте объектов сбора, подготовки и транспорта нефтяного газа используются различные материалы и химические вещества - метанол, гликоли, амины, одоранты, ртуть, кислоты, щелочи, масла, топливо и другие, потери которых (утечки, испарения, розлив) могут нанести заметный ущерб окружающей природе, санитарному состоянию среды.

При строительстве и эксплуатации объектов добычи нефтяного газа возможны и другие, характерные для нефтяной промышленности в целом нежелательные воздействия на окружающую среду.

Указанные факторы определяют меры по охране окружающей среды при сборе, подготовке и транспорте нефтяного газа. К числу основных мер относятся следующие.

1. Вовлечение в использование всего количества извлекаемого из недр нефтяного газа с начала разработки нефтяных месторождений, за счет своевременного строительства необходимых для этого объектов.

2. Повсеместное применение герметизированных систем сбор.

3. Обеспечение качественной сепарации нефти и газа за счет применения более совершенных сепараторов (в том числе с предварительным отбором газа), контроля за эффективность работы пылеуловителей, использования для легких нефтей методов горячей, вакуумной сепарации и стабилизации и тщательного соблюдения установленных технологических режимов.

4. Качественная подготовка газа на промыслах, в том числе: очистка от механических примесей с целью предотвращения эрозионного воздействия на оборудования и газопроводы, недопущения нарушения в связи с этим их герметичности и потерь газа. Очистка от сероводорода с получением элементарной серы с целью предотвращения коррозионного воздействия на оборудование и газопроводы и исключения сброса сероводорода в атмосферу. Осушка и отбензинивание с целью предупреждения образования гидратных, ледяных и жидкостных пробок и исключения или уменьшения количества работ, связанных с их ликвидацией и сопровождающихся выпуском газа и конденсата в окружающую среду. Тщательное соблюдение технологических режимов, максимальное сокращение случаев аварийного срабатывания предохранительных устройств.

5. Тщательное соблюдение технологических режимов, максимальное

6. Сокращение случаев аварийного срабатывания предохранительных устройств.

7. Постоянный контроль за герметичностью аппаратуры и приборов, сальников, фланцевых и других соединений, незамедлительное устранение выявленных утечек.

8. Своевременное и качественное проведение ремонтов оборудования и коммуникаций.

9. Содержание в исправном состоянии антикоррозионных покрытий газопроводов и устройств защиты их от почвенной коррозии.

10. Обеспечение транспортировки газа на газоперерабатывающие заводы без вывода конденсата из газопроводов или с выводом его в конденсатопроводы, нефтепроводы или в герметизированные ёмкости с последующей доставкой на сборные пункты и ГПЗ.

11. Передвижение транспортных средств, строительной и ремонтной техники, перемещение оборудования и труб только по дорогам и маршрутам.

12. Тщательное соблюдение правил и инструкций по технике безопасности, производственной санитарии и противопожарных мероприятий, а также норм расхода материалов и реагентов.

9 Экономическая часть

9.1 Анализ ранее внедренных мероприятий

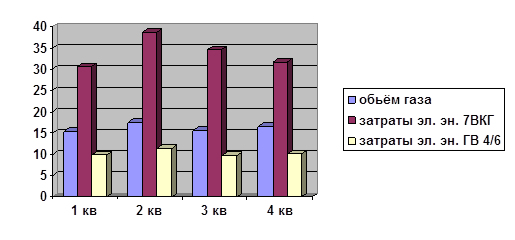

В связи с снижением добычи нефти, а также переводом многих пунктов сепарации в самотечный режим транспорта газа загруженность газокомпрессорных станций, в последние годы, существенно снизилось. Объем перекачиваемого газа во многих компрессорных станциях составляет 3-10 тыс.м3 /сут. (2-10м3 /мин). Применяемые до сих пор винтовые компрессоры типа 7 ВКГ с производительностью 17-72 тыс. м3 /сут.(12-50 м3 /мин) не догружены и подпитываются недостающим объемом газа из выкидной линии, что приводит к большому перерасходу электроэнергии на компрессорных станциях. 3 Условное обозначение установки ГВ-4/6У2, где

Г - газовая; В - винтовая:

4 - объёмная производительность, м3 /мин;

У-2- климатическое исполнение по ГОСТ 15150-69, при этом нижнее значение окружающего воздуха минус 33°С, верхнее плюс 27°С.

Сжимаемый газ - попутный нефтяной.

Относительная влажность газа 100%. Наличие капельной жидкости на входе в компрессор не более 140 мг/м3 .

Рис. 4 Диаграмма обьема газа и затрат эл. энергии

9.2 Методика расчета экономической эффективности от внедрения новой техники и технологии

Постоянное совершенствование техники и технологии сопровождается значительными дополнительными капиталовложениями.

Внедрение в производство новой техники и технологии оправдано только тогда, когда оно обеспечивает экономический эффект:

- Снижение затрат на производство единицы продукции;

- Повышение качества изделий (экономия у потребителей);

- Рост производительности труда.

- Улучшение условий труда;

Дополнительные капиталовложения, направленные на повышение совершенства техники и технологии, должны быть возмещены экономией затрат на производство.

На основании данных методических указаний разработаны "Методические рекомендации по комплексной оценке эффективности мероприятий, направленных наускорение НТП в нефтяной промышленности" - РД-39-01/06-0001 - 89.

Применяющаяся в настоящее время единая система показателей для определения экономической эффективности внедрения новой техники и технологий включает:

- себестоимость продукции;

- прирост производительности труда;

- экономия;

- приведенные затраты;

- сроки окупаемости;

- экономический эффект;

Помимо основных показателей при выборе экономически наиболее эффективных вариантов внедрения новой техники и технологии используются вспомогательные натуральные показатели - удельный расход топлива, энергии, сырья, материалов, количество высвобождаемых рабочих, коэффициент использования оборудования и т.д.

Кроме того, рассматриваются социально-экономические результаты внедрения новой техники (улучшение условий труда и т.д.).

Экономический эффект от внедрения новой техники показывает целесообразность внедрения и определяется за условный год, то есть со дня внедрения и на весь следующий год, если в последствии увеличивается объем внедрения или внедрения переносятся на ряд родственных предприятий, то данная методика разрешает произвести перерасчет по вновь достигнутому объему и соответственно получить новый экономический эффект представляет собой суммарную экономию всех производственных ресурсов, (живого труда, общего труда, капитальных вложений) которую получит народное хозяйство в результате производства и использования новой техники, которая в конечном счете выражается в увеличении национального дохода.

Экономический эффект от мероприятий за условный год определяется по формуле:

ЭТ =РТ -ЗТ , (9.1)

где Эт - экономический эффект за расчётный период;

Рт - выручка от реализации (производственно-технического, научно-технического назначения) в году по ценам, установленным в централизованном или договорном порядке;

Зт - стоимостная оценка затрат на осуществление мероприятий за условный период.

Основной показатель эффективности внедрения новой техники -годовой экономический эффект, определение которого основывается на сопоставлении приведённых затрат по заменяемой (базовой) и внедряемой технике.

Приведенные затраты представляют собой сумму себестоимости и нормативные прибыли:

З = С + Ен * К, (9.2)

где З – приведенные затраты в рублях;

С – себестоимость единицы продукции в рублях;

Ен = 0,15 - нормативный коэффициент капитальных вложений;

К - удельные капитальные вложения

Понятие "капиталовложения" подразумевают все единовременные затраты, связанные с приобретением, созданием и ростом производственных фондов предприятия. Величину капиталовложений можно определить среднегодовой стоимостью производственных фондов, которыми располагает предприятие.

Годовой экономический эффект представляет собой суммарную экономию производственных ресурсов (живой труд, материалы, капиталовложения), которую получает народное хозяйство. В результате производства и использования новой, более качественной техники, которая в

конечном счёте выражается в увеличении национального дохода. Таким образом, в том показателе отражается народнохозяйственная эффективность.

Расчёт годового экономического эффекта производится по различным формулам в зависимости от видов внедряемой новой техники и продукции. Если при осуществлении мероприятия НТП не изменяется во времени цена и объём выпускаемой продукции (работы), эффективность осуществления мероприятия характеризуется изменением (снижением) себестоимости продукции. Годовой экономический эффект от внедрения новой техники при этом:

ЭГ =(C0 -CT )xQT ±ΔHT , (9.3)

где Co,Cт - изменяющаяся часть себестоимости продукции (работы) без и с реализацией мероприятия НТП;

Qt- годовой объём продукции (работы);

ΔНт - изменение суммы налогов и выплат из балансовой прибыли (дохода) в результате осуществления мероприятия НТП.

Срок окупаемости:

Т0К = Δ К / ΔС, (9.4)

где ΔК - дополнительные капиталовложения, в тыс. руб.

ΔС - экономия эксплуатационных затрат, в тыс. руб.;

![]() 9.3 Расчет годового экономического эффекта от внедрения блочных компрессорных установок производительностью 4мЗ/мин.для компрессирования и транспорта нефтяного газа

9.3 Расчет годового экономического эффекта от внедрения блочных компрессорных установок производительностью 4мЗ/мин.для компрессирования и транспорта нефтяного газа

Эффективность предлагаемой техники обеспечивается снижением текущих эксплуатационных затрат.

Исходные данные Таблица 9.1

| Наименование | Ед.изм. | Блочная компр. установка | Компрессор 7ВКГ-30/7 | |

| 1 | Кап.вложения на закупку и монтаж | тыс. руб | 2500 | 2000 |

| Срок амортизации | лет | 15 | 15 | |

| % аморт.отчислений | % | 6,7 | 6,7 | |

| Амортизационные отчисления | тыс. руб | 100,5 | 134,0 | |

| 2 | Масло | Т | 0,6912 | 2,0736 |

| уд.норма | кг/моточас | 0,08 | 0,24 | |

| цена 1 т | Руб | 15000 | 15000 | |

| сумма | тыс. руб | 10,4 | 31,1 | |

| 3 | Заработная плата(с премией 100%) с отчи | тыс. руб | 235 | 235 |

| годовой фонд рабочего времени | час. | 1996 | 1996 | |

| Машинист 4 разр. | чел | 5 | 5 | |

| тариф | руб | 14.0 | 14.0 | |

| сумма (с ночн.вечерн.20%) | руб | 89832 | 89832 | |

| Слесарь ремонтник 5 разр. | чел. | 1 | 1 | |

| тариф | руб | 8,472 | 8,472 | |

| сумма | руб | 16910 | 16910 | |

| 4 | Электроэнергия | тыс. руб | 276 | 709 |

| Мощность | КВТ | 35 | 90 | |

| Количество | квт-ч | 287280 | 738720 | |

| цена 1 квт/час | руб | 0.96 | 0.96 | |

| 5 | Текущий ремонт | тыс. руб | 22,3 | 23,6 |

| 6 | Капитальный ремонт | тыс. руб | 12,6 | 36 |

∆ К = 2500 – 2000 = 500 тыс. руб. – капитальные вложения.

Вычислим экономический эффект от внедрения нового комплекса оборудования.

Определим выгоду от экономии электроэнергии. Затраты электроэнергии при эксплуатации старого оборудования-709 тыс. руб., при новой блочной установки-276 тыс. руб.

Сэл. эн. = 709-276 = 433 тыс. руб.

Таким образом экономический эффект за один год а без учёта НДС составит:

Э1 = Сэл.эн. – Ен ∙ ∆К = 433 – 0,15∙500 = 358тыс. руб.

С учётом НДС:

Эобщ. = Э1 – 24% = 272,08 тыс. руб.

Снижение себестоимости перекачки газа на 1 тыс. м3 составит:

Эпер. = Эобщ. /Qпер. = 272080 / 6000000 = 6,5руб.

Производительность труда находим по следующей формуле:

![]() м3./чел.

м3./чел.

Чппп - численность ППП.

Себестоимость на перекачку после внедрения:

С2 = С1 - Эпер. = 470 – 6,5 = 463,5 руб.

С1 = 470 руб. - себестоимость до внедрения;

Вычисляем прибыль до внедрения:

![]() = 6000∙(500 – 470) = 180000 руб.

= 6000∙(500 – 470) = 180000 руб.

Тперек – средний тариф на перекачку 1 тыс.м3. газа.

Вычисляем прибыль после внедрения:

![]() = 6000∙(500 –463,5) = 219000 руб.

= 6000∙(500 –463,5) = 219000 руб.

Срок окупаемости:

ΔТ = ![]() =

= ![]() = 1,8 лет.

= 1,8 лет.

ΔК – капиталовложения.

Определим чистую прибыль до внедрения

П 1

= ![]() - 24%= 180000-24%= 136800 руб.

- 24%= 180000-24%= 136800 руб.

Определим чистую прибыль после внедрения

П 2

= ![]() - 24%= 219000-24%= 166440 руб.

- 24%= 219000-24%= 166440 руб.

11. Расчетная часть

11.1 Термогазодинамический расчет

Расчет произведен по следующей литературе:

Пластинина П.И. Компрессоростроение (учебное пособие) М.: Изд-во МВТУ1987, 42с.

Исходные данные:

сжимаемый газ - газообразная двуокись углерода до 80%;

нефтяной газ до 20%.

Состав газа на входе в компрессор ( %мол) расчетный:

Таблица 11.1

| Наименование | Формула | 1-ый состав %мол |

2-ой состав %мол |

|

| 1 | Метан | СН4 | 17,2 | 4,93 |

| 2 | Этан | С2 Н6 | 14,73 | 4,24 |

| 3 | Пропан | С3 Н8 | 17,92 | 5,97 |

| 4 | Бутан | С4 Н10 | 6,06 | 2,67 |

| 5 | Пентан | С5 Н12 | 1,52 | 0,75 |

| 6 | Гексан | С6 Н14 | 0,25 | 0,09 |

| 7 | Азот | N2 | 16,57 | 4,88 |

| 8 | Двуокись углерода | СО2 | 24,44 | 76,18 |

| 9 | Сероводород | Н2 S | 0,76 | 0,22 |

| 10 | Водяной пар | Н2 О | 2 г/м3 | 0,07 |

Плотность газа при °С и 760 мм. рт. ст. (расчетная) - 1,75 кг/м3 Относительная влажность газа при нормальных условиях до 100%.

Производительность, приведенная

к начальным условиям, м3 /с (м3 /мин) 0,066 -0,003 (4 + 0,03 )

Давление начальное, номинальное, МПа (кгс/см2 ) 0,098-0117(1,00-1,2)

Давление конечное, номинальное,

МПа (кгс/см2 ) 0,588 (6,0)

Температура газа начальная,°С от+5 до +15

Температура газа конечная

°С, не более 110

Мощность, потребляемая компрессором,

кВт 24+1,2

Частота вращения ведущего ротора,

об/мин 5446

По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным заводом компрессор ГВ 4/6 У2 с частичными доработками:

использован асимметричный профиль;

межцентровое расстояние выбирается с учетом серийных литых корпусных деталей.

Теплофизические показатели смеси рассчитаны по разработанным в СКБК программам А 001 и BFRG

Параметры компрессора рассчитаны для 2-го состава газа (больший % С02 ), температуры всасывания 288 К (15°С).

Газовая постоянная смеси

R

= 200,74

![]()

Давление газа у патрубка всасывания компрессора

P вс = P 0 -∆ P вс = 0,1 - 0,00196 = 0,09804 МПа

где:

![]() - принятые потери давления на тракте всасывания.

- принятые потери давления на тракте всасывания.

Давление газа на нагнетании у патрубка компрессора

![]() = 0,6 ± 0,03922 = 0,63922 МПа

= 0,6 ± 0,03922 = 0,63922 МПа

где:

∆РН = 0,03922 МПа -потери давления на тракте нагнетания.

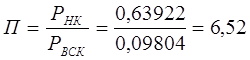

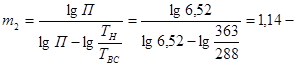

Степень повышения давления:

Теоретическая производительность компрессора

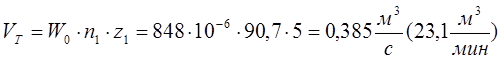

где:

Wo = 848*10-6 м3 - полезный объем парной полости

n1 = 90,7 1/с (5446 об/мин) - частота вращения ведущего ротор

z1 = 5 - число зубьез ведущего ротора.

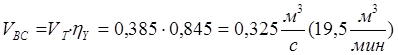

Объемная производительность на всасывании:

,где

,где

ηV = 0,845 - коэффициент подачи, принят по результатам испытаний ГВ 4/6

Изотермическая мощность компрессора

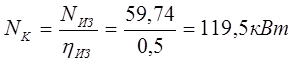

![]()

Мощность , необходимая на сжатие газа в компрессоре

где ηиз = 0,5 - изотермический к.п.д., принят по результатам испытаний ГВ 4/6.

Удельный вес газа на всасывании

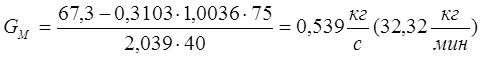

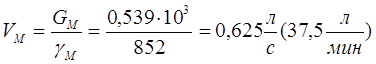

Весовой расход газа

Удельный вес газа на нагнетании

где ТНК =363 К (90°С) - температура нагнетания, принятая по предварительным расчетам.

Объемный расход газа на нагнетании

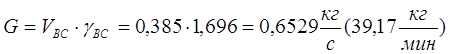

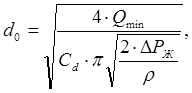

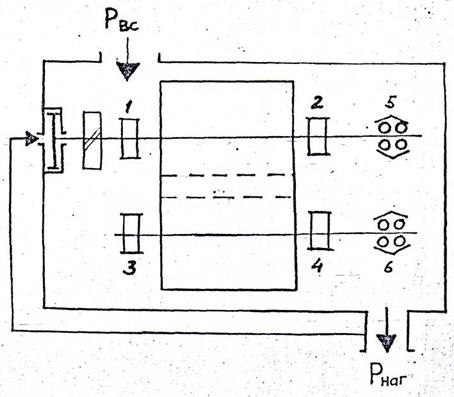

11.2 Расчет количества масла, необходимого для охлаждения сжимаемого газа

Для охлаждения газа в процессе сжатия впрыскиваетсямасло КП-8с по ТУ 33-401512-85

Весовой расход маслаопределяем из уравнения теплового баланса:

![]()

где GM - весовой расход масла;

CPM - теплоемкостьмасла при средней температуре;

∆ t - разность температур масла на входе в компрессор и на выходе из компрессора;

СРГ - теплоемкость газа;

∆ t Г - разность температур газа на всасывании и нагнетании.

Расчет ведем для различных температур масла на входе от 50°С до 80°С

∆ t М =tM - tMBC = 90-50 = 40°С.

при![]()

∆t

Г

= tH

- tBC

=90-15=75o

C

∆t

Г

= tH

- tBC

=90-15=75o

C

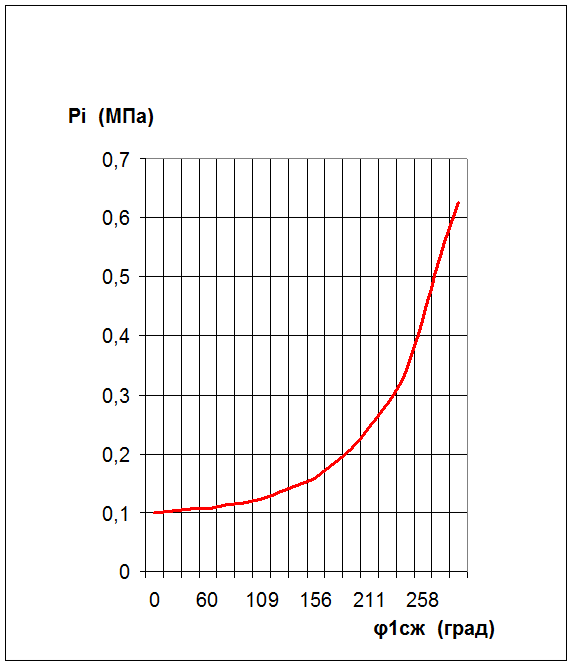

Расход масла на охлаждение газа в зависимости от температуры масла на входе для компрессора ГВ 4/6

Рис.5

Весовой расход масла

Объёмный расход масла

сла

сла

tM o C |

∆t o C |

tCP | γ M CP кг/м3 |

|

|

|

| 50 | 40 | 70 | 852 | 2,039 (0,487) |

0,539 (32,3) |

0,625 (37,5) |

| 60 | 30 | 75 | 848 | 2,0578 (0,4915) |

0,712 (42,7) |

0,839 (50,4) |

| 70 | 20 | 80 | 845 | 2,0766 (0,496) |

1,058 (63,5) |

1,252 (75,1) |

| 80 | 10 | 85 | 842 | 2,0955 (0,5) |

2,097 (125,8) |

2,49 (149,4) |

Расход масла на охлаждение газа компрессора в зависимости от температуры масла (см.рис. 5)

11.3 Динамический расчет

Расчет произведен по следующей литературе: