| Похожие рефераты | Скачать .docx |

Реферат: Резьбы. Крепежные детали. Соединения

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РФ

Тверской государственный технический университет

Кафедра инженерной графики

РЕЗЬБЫ. КРЕПЕЖНЫЕ ДЕТАЛИ. СОЕДИНЕНИЯ

Методическая разработка и задания к графической работе для студентов всех специальностей

Тверь 1997

Методическая разработка с вариантами заданий предназначена для студентов, изучающих курсы "Машиностроительное черчение" и "Инженерная графика".

В методической разработке кратко и, по возможности, максимально приближенно к действующим стандартам, изложены основные сведения о резьбах, крепежных деталях и соединениях с использованием резьбовых деталей.

Методическая разработка обсуждена и рекомендована к печати на учебно-методическом семинаре кафедры "Инженерная графика" (протокол № 1 от 21 января 1997г.).

Соединение деталей с помощью резьбы является одним из старейших видов соединений. Резьбы для неподвижных соединений принято называть крепежными, а для подвижных соединений - кинематическими (ходовыми). В случае "подвижного резьбового соединения" принято говорить о передачах винт - гайка, преобразующих вращательное движение в поступательное.

Широкое применение резьбовых соединений определяется следующими причинами: а) возможностью создания больших осевых сил, превышающих прикладываемую силу в 70 - 100 раз, ввиду клинового действия резьбы, а также большого отношения длины ключа к радиусу резьбы; б) малыми габаритами; в) простотой изготовления.

Наиболее распространенные крепежные резьбы: метрическая и трубная; кинематические (ходовые): трапецеидальная, упорная, круглая.

Для повышения герметичности крепежных резьб они изготавливаются без зазоров или делаются коническими. В тех случаях, когда КПД резьбы не имеет большого значения, в качестве ходовых могут использоваться и резьбы метрические, например, резьбы на шпинделе и в крышке вентиля.

1. РЕЗЬБА - ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В связи с широким распространением резьб они в свое время стали первым объектом стандартизации в машиностроении. При разработке стандартов на резьбы во всех странах учитываются рекомендации ИСО - ISO – International Organization for Standartization (международная организация по стандартизации). Стандартизованы термины и определения /1/, профиль /2/, диаметры и шаги/3/, основные размеры /4/, допуски и посадки /5, 7/ и т.д.

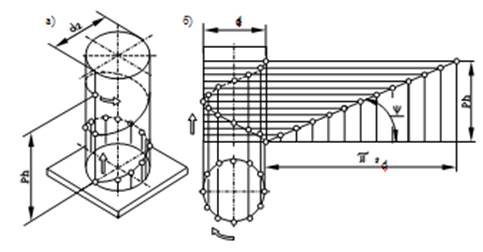

В основе формирования всех резьб лежит понятие винтовой линии (рис.1). Винтовая линия резьбы может быть получена как траектория точки, равномерно перемещающейся по образующей цилиндра или конуса при равномерном вращении образующей вокруг оси.

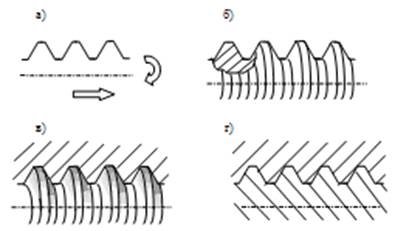

Винтовая поверхность резьбы образуется кривой (ломаной) линией, лежащей в одной плоскости с осью и перемещающейся относительно оси таким образом, что каждая точка этой линии движется по винтовой линии резьбы (рис.2).

Выступ резьбы - выступающая часть материала детали, ограниченная винтовой поверхностью резьбы.

Резьба - один или несколько равномерно расположенных выступов резьбы постоянного сечения (профиля), образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Заход резьбы - это начало выступа резьбы. Если резьба образована одним выступом, двумя или тремя выступами, то принято говорить соответственно об одно-, двух- и трехзаходных резьбах. Очевидно, чем больше число заходов - тем больше угол подъема резьбы Y. В качестве примера образования резьбы можно рассмотреть процесс навивки на цилиндрический стержень проволоки треугольного сечения (витки плотно прилегают друг к другу) (рис.3).

Рис. 1. Винтовая цилиндрическая линия: а) образование; б) развертка, y - угол подъема винтовой линии, Ph - ход (осевое перемещение за один оборот).

Рис. 2. Образование винтовой поверхности цилиндрической резьбы:

а) ломаная (кривая) образующая винтовой цилиндрической поверхности; б) наружная винтовая поверхность; в) внутренняя винтовая поверхность; г) осевое сечение соединения внутренней и наружной винтовых поверхностей.

Рис. 3. Образование резьбы:

а) одним выступом - однозаходная;

б) двумя выступами - двухзаходная;

в) тремя выступами - трехзаходная.

Шаг резьбы Р - расстояние по линии, параллельной оси резьбы, между средними точками (на диаметрах d2 и D2 ) ближайших одноименных боковых сторон профиля резьбы (на рис.3 Р и Рh условно показаны на диаметрах d).

Ход резьбы Рh - расстояние по линии, параллельной оси резьбы, между исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной по винтовой линии на угол 360°.

Между шагом резьбы Р, ходом резьбы Рh и числом заходов n ![]() очевидно соотношение Ph = n х Р.

очевидно соотношение Ph = n х Р.

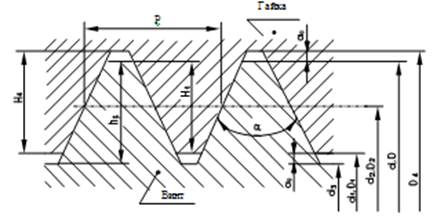

Основной профиль резьбы - общий для наружной и внутренней резьбы (рис.4) - линия, используемая при образовании винтовой поверхности (рис. 2 а, г). Основной профиль и его положение относительно оси определяется размерами: d, D, d1 , D1 , d2 , D2 , a, P, H и H1 .

Исходный треугольник резьбы - его вершины получим, если боковые стороны основного профиля продлить до пересечения (рис.4). Высота исходного треугольника равна Н, основание Р, а угол при вершине a.

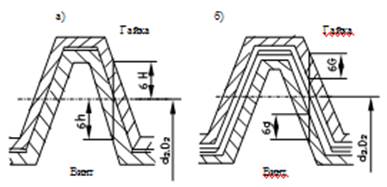

Номинальный профиль резьбы отличается от основного введением зазоров (рис. 5). Номинальный профиль винта (наружной резьбы) определяется размерами: d1 , d2 , d3 , h3 , H1 ; гайки (внутренней резьбы): D1 , D2 , D4 , H1 , H4 .

Действительный профиль резьбы отличается от номинального допускаемыми отклонениями (допусками) диаметров (d, d2 , D1 , D2 ). На рис. 6 зоны возможного расположения действительных профилей заштрихованы. 6h, 6g - поля допусков диаметра d2 винта; 6Н, 6G - поля допусков диаметра D2 гайки.

Из рассмотренных геометрических параметров резьбы наибольшее значение имеют: угол профиля - a и угол подъема резьбы Y.

Рис. 4. Основной профиль резьбы

d (D) - номинальный диаметр резьбы винта (гайки);

d1 (D1 ) - внутренний диаметр резьбы винта (гайки);

d2 (D2 ) - средний диаметр резьбы винта (гайки);

Р - шаг езьбы; a - угол профиля;

Н1 - рабочая высота профиля;

Н - высота исходного треугольника резьбы.

Рис. 5. Номинальный профиль

h3 (H4 ) - высота профиля винта (гайки)

![]()

![]() c

- зазор (радиальный)

c

- зазор (радиальный)

d3 (D4 ) - диаметр канавки винта (гайки)

Чем больше a, тем ниже КПД резьбового соединения, что благоприятно для крепежных резьб (a = 60°, 55°) и не желательно для кинематических (ходовых) резьб (a = 30°; a = 30 °+ 3° = 33°). Наибольший КПД имеют прямоугольные резьбы (a = 0°), но, поскольку изготовление их сложнее и они менее прочны, прямоугольные резьбы не стандартизованы.

Чем больше угол подъема резьбы y, тем выше КПД резьбового соединения. Теоретически наиболее благоприятный угол y @ 40°. Из-за условий изготовления наиболее часто у кинематических резьб угол y не более 16°...20°.

У крепежных резьб понижают склонность к самоотвинчиванию уменьшением шага резьбы при данном диаметре d, тем самым уменьшая угол y. Обычно у крепежных резьб угол y не более 3° ... 4°.

Рис. 6. Действительный профиль резьбы:

а) зазор в резьбе может быть равен нулю

б) резьба с гарантированным зазором

2. ИЗОБРАЖЕНИЕ РЕЗЬБЫ

Поскольку построение изображений винтовых поверхностей, образующих резьбу, процесс трудоемкий, на чертежах резьбу показывают условно.

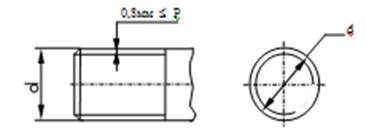

Наружная резьба - изображается сплошными основными толстыми линиями по номинальному диаметру и сплошными тонкими линиями по внутреннему (рис. 7). На изображениях, полученных проецированием на плоскость перпендикулярную оси стержня, тонкую линию проводят на ¾ окружности, причем эта линия может быть разомкнута в любом месте и не должна начинаться и заканчиваться на осевых линиях; фаска, не имеющая специального конструкторского назначения, на этом виде не изображается.

Расстояние между тонкой линией и сплошной основной принимают в пределах не менее 0,8мм и не больше шага резьбы Р.

Границу резьбы наносят в конце полного профиля резьбы (до начала сбега) сплошной основной толстой линией.

Сбег резьбы - участок резьбы неполного профиля, получаемый в связи с наличием у резьбонарезного инструмента "заборной" части или в результате плавного отвода резца.

Рис. 7. Наружная резьба (на стержне)

Внутренняя резьба - изображается в разрезах сплошной основной линией по внутреннему диаметру и тонкой сплошной линией по номинальному диаметру (рис.8).

При изображении на плоскости перпендикулярной оси резьбы сплошная тонкая линия проводится в виде дуги, равной 3/4 окружности, разомкнутой в любом месте; фаска при этом не показывается. Линии штриховки в разрезах и сечениях проводятся до сплошной основной линии.

Границу (конец) участка резьбы полного профиля изображают сплошной основной толстой линией (рис. 8, 9), при этом величина недореза а (рис. 9) примерно равна 3Р (Р - шаг резьбы). При необходимости на чертеже может указываться и величина сбега х (рис. 9).

Резьбовое соединение . На разрезах резьбового соединения (рис. 10), в отверстии показывают только часть резьбы, которая не закрыта резьбой стержня ("преимущество" наружной резьбы).

На чертежах, по которым резьбу не выполняют (например сборочных), допускается изображать резьбу в соединениях, как показано на рис.11.

3. ПРОФИЛИ РЕЗЬБЫ И ИХ ОБОЗНАЧЕНИЕ

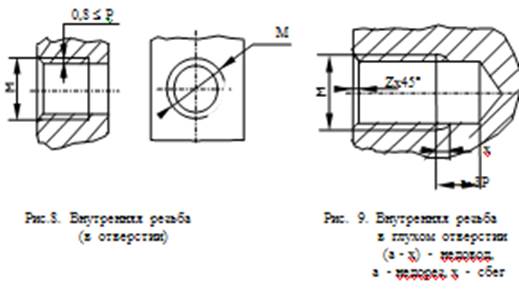

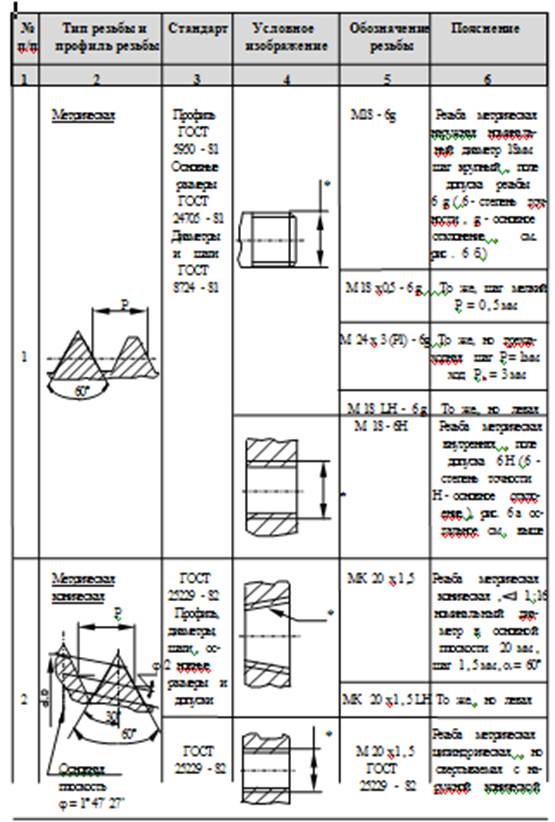

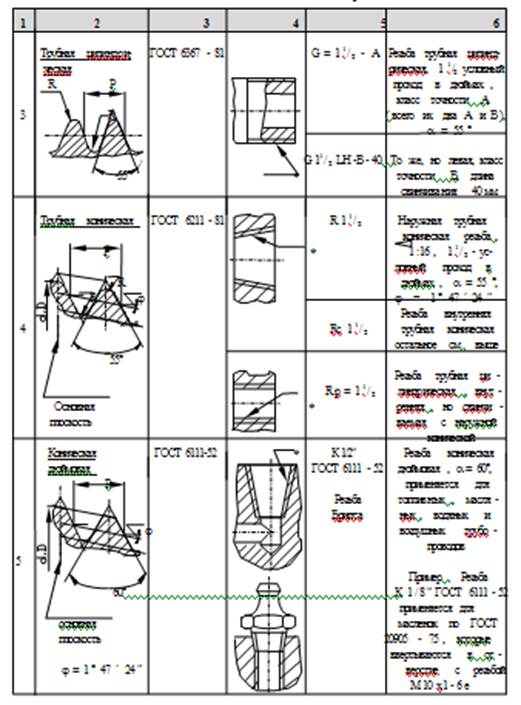

Существует достаточно много стандартных резьб. В таблице 1 приведены основные из них.

Среди крепежных резьб наибольшее распространение имеет метрическая резьба (в обозначении буква М). Целый ряд стандартов регламентирует все параметры резьбы. Так, ГОСТ 8724 – 81 устанавливает номинальные диаметры резьбы и шаги для каждого номинального диаметра. Наибольший шаг для каждого номинального диаметра называется крупным и в обозначении резьбы не указывается, например, М8. Мелкие шаги в обозначении резьбы указываются, например М8 х 0,75; М8 х 0,5.

Кроме перечисленных в табл. 1 резьб применяются и другие стандартные резьбы. Вот некоторые из них:

а) резьба окулярная для оптических приборов по ГОСТ 5359 - 77;

б) резьба метрическая для приборостроения по ГОСТ 16967 - 81;

в) резьба метрическая для диаметров от 1 до 180 мм на деталях из пластмасс по ГОСТ 11709 - 71;

г) резьба коническая вентилей и горловин баллонов для газа по ГОСТ 9909 - 81;

д) резьба круглая для цоколей и патронов электрических ламп по ГОСТ 6042 - 83.

Если резьба имеет стандартный профиль, но отличается от соответствующей стандартной резьбы диаметром или шагом, такая резьба называется специальной . В этом случае к обозначению резьбы добавляют надпись Сп, а в обозначении указывают размер номинального диаметра и шаг, например Сп. М 19 х 1,5 (в стандарте есть ближайшие диаметры 18 и 20).

Если резьба имеет нестандартный профиль ( например прямоугольный ), он изображается на чертеже с нанесением размеров, необходимых для изготовления резьбы.

Таблица 1

Продолжение таблицы 1

Продолжение таблицы 1

4. СОЕДИНЕНИЕ БОЛТОМ И ШПИЛЬКОЙ. УПРОЩЕННОЕ ИЗОБРАЖЕНИЕ

На сборочных чертежах и чертежах общих видов стандартные крепежные детали изображаются упрощенно или условно ( ГОСТ 2 . 315 - 68 ) . При упрощенном изображении крепежные детали вычерчиваются по относительным ( приближенным ) размерам, определяемым в зависимости от номинального диаметра резьбы - d, рис. 12.

Рис.12. Упрощенное изображение соединения: а) болтом; б) шпилькой

В задании в соединении шпилькой используется прорезная или корончатая гайка. Номинальный диаметр резьбы , d , болта и шпильки берется в соответствии с вариантом задания (см. раздел 6) .

Длину болта и шпильки студент выбирает самостоятельно, используя соответствующий стандарт, или принимает рекомендуемую (см. табл.).

На чертежах упрощенных изображений соединений болтом и шпилькой нанести размеры, буквенные обозначения которых даны в рамках на рис.12.

При вычерчивании сверленого и нарезанного отверстий под шпильку используйте таблицу приложения 6.

На изображении сверленого отверстия, должны быть 3 размера (фаска, диаметр, глубина), а на изображении нарезанного - 4 (резьба, фаска, глубина сверления, длина резьбы полного профиля). Глубина сверления равна длине ввинчиваемого конца шпильки 1, (приложение 4) плюс величина недореза а » 3Р ( недорез = сбег + недовод) (рис. 9) .

5. СОЕДИНЕНИЕ ТРУБНОЕ

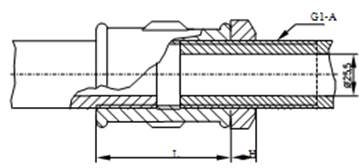

Соединения трубные представляют собой узлы, состоящие из труб, соединенных деталями, называемыми фитингами ( угольники, тройники, кресты, муфты и т.д.). Трубные магистрали используются для транспортировки жидкостей, пара, газа. Пример трубного соединения при помощи муфты показан на рис. 13, здесь же сообщены основные размеры.

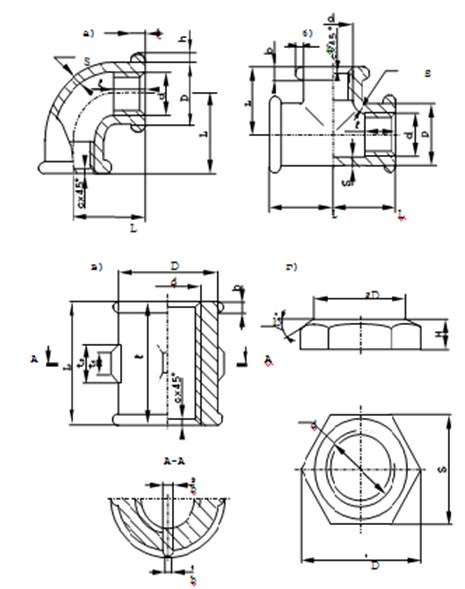

Фитинги см. рис. 14 а, б и табл. 2; контргайки см. рис. 14 и табл. 2; трубы см. приложение 7; обозначение резьбы см. табл. 1. Варианты заданий см. раздел 6.

Рис.13. Трубное соединение

Необходимо обратить внимание на то , что длины резьбовых концов соединяемых труб (рис. 13) различны. На одной трубе (левой) длина нарезанной резьбы равна длине резьбы на фитинге (ис.14 а , б) или ~ 0,5 L (рис.14 в). Длина резьбы на другой трубе (рис.13), правой, имеет сгон, чтобы была возможность сборки и замены трубы в магистрали. При замене трубы контргайка и муфта свинчиваются вправо до полного разъединения труб.

Рис. 14. Детали трубных соединений: а) угольник; б) тройник; в) муфта; г) контргайка

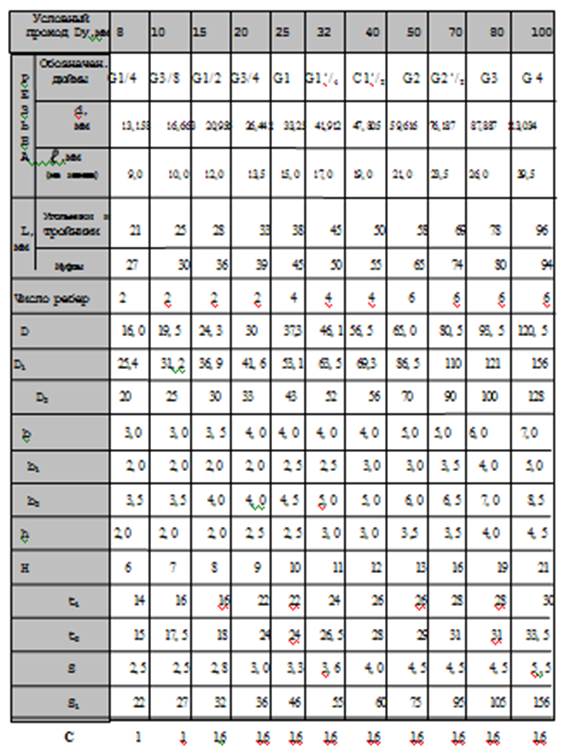

Таблица 2

РАЗМЕРЫ ФИТИНГОВ И ИХ ЭЛЕМЕНТОВ (рис. 14) (выдержки из ГОСТ 8944 - 75 и др.)

В таблице 2 размер L ( муфты ) дан для длинных муфт ГОСТ 8955 - 75; размер L для коротких муфт см. табл. 3.

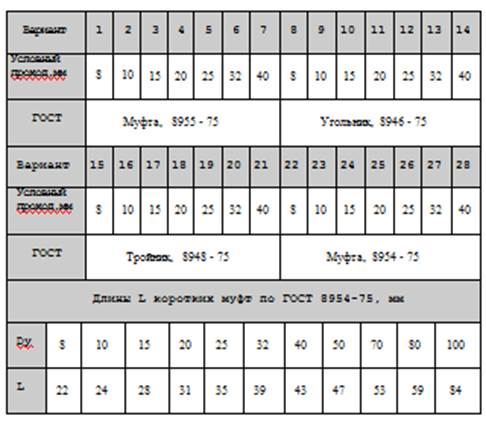

6. СОДЕРЖАНИЕ И ВАРИАНТЫ ЗАДАНИЙ

Работа выполняется на формате А 2 (420 х 594мм) и включает изображения: гайки (табл. 4, приложение 1, 2), болта (табл. 5, приложен. 3), шпильки (табл. 6 , приложение 4), винта (табл. 7, приложение 5), сверленого и нарезанного отверстия под шпильку (приложение 6), соединение болтом и шпилькой (рис.12), трубного соединения (табл. 3, пример с муфтой, рис. 13; фитинги, рис.14, табл. 2; трубы приложение 7).

Над изображением крепежных деталей приводится их обозначение, приложение 8.

Способ построения шестигранника с фаской гаек и болтов см. приложение 9.

Таблица 3

Варианты заданий по трубному соединению.

Длины L длинных муфт ГОСТ 8955 - 75 см. стр. 15 таблица 2.

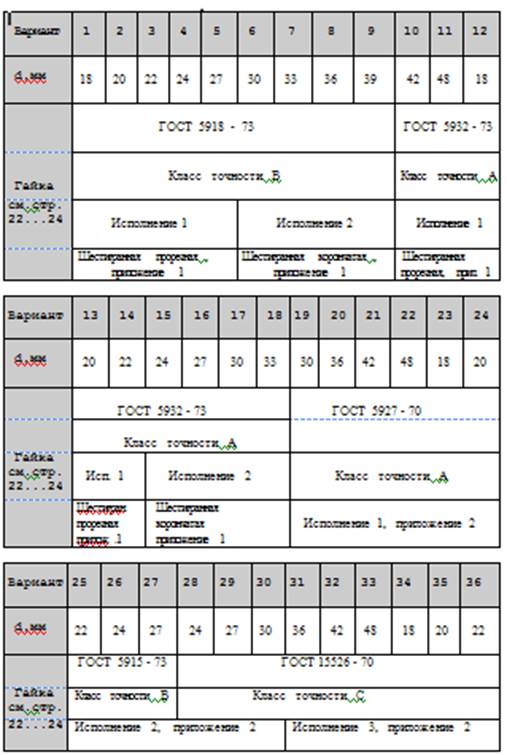

Таблица 4

Варианты заданий

Таблица 5

Варианты заданий

Таблица 6

Варианты заданий

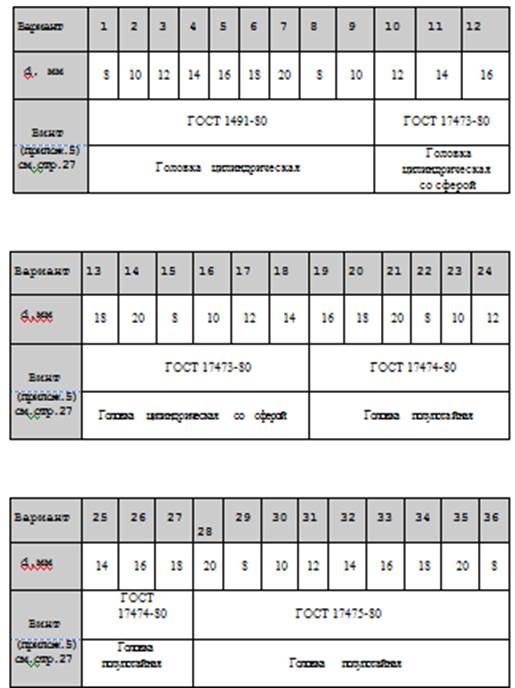

Таблица 7

Варианты заданий

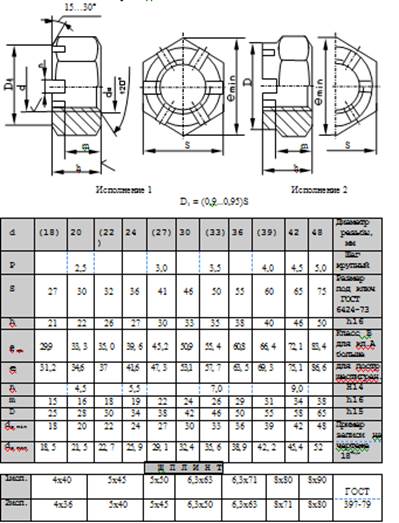

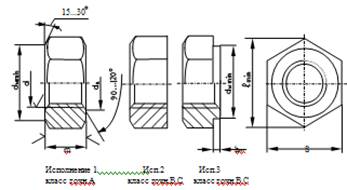

Приложение 1

Гайки шестигранные прорезные и корончатые.

Выдержки из ГОСТ 5932-73, ГОСТ 5918-73.

Гайки с номинальными диаметрами резьбы в скобках стандартом применять не рекомендуется.

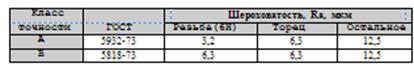

Шероховатость поверхности

Приложение 2

Гайки шестигранные

Выдержки из ГОСТ 6927-70, ГОСТ 5915-73, ГОСТ 15526-70

| d |

(18) |

20 |

(22) |

24 |

(27) |

30 |

36 |

42 |

48 |

Диаметр резьбы, мм |

| Р |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

4,5 |

Шаг крупный |

|||

| S |

27 |

30 |

32 |

36 |

41 |

46 |

55 |

65 |

75 |

Размер под ключ ГОСТ 6424-73 |

| emin |

29,6 |

33 |

35 |

39,6 |

45,2 |

50, 9 |

60, 8 |

71,3 |

82,6 |

Кл.ВиС, для кл.А больше |

| e |

31,2 |

34,6 |

37 |

41,6 |

47,3 |

53,1 |

63,5 |

75,1 |

86,6 |

для построения шестигранника |

| da min |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

Пример записи на |

| da max |

19,4 |

21,6 |

23, 8 |

25, 9 |

29, 2 |

32, 4 |

38, 9 |

45, 4 |

51, 8 |

чертеже 18 +1,4 |

| dW min |

25,3 |

27,7 |

31,7 |

33,2 |

38,3 |

42,7 |

51,1 |

59,9 |

69,4 |

Только для кл. |

| hw max |

0, 8 |

точности В и С ( в кл.точн.А |

||||||||

| hw min |

0, 2 |

0, |

25 |

нет исп.3) |

||||||

| m |

15 |

16 |

18 |

19 |

22 |

24 |

29 |

34 |

38 |

Шероховатость поверхностей

| Класс |

Поверхность, |

Ra, |

мкм |

|

| точности |

ГОСТ |

Резьба(поле доп.) |

Торцы |

Остальное |

| А |

5927 - 70 |

3,2 (6H) |

6,3 |

12,5 |

| В |

5915 - 70 |

6,3 (6H) |

6,3 |

12,5 |

| С |

15526 - 70 |

12,5 (7H) |

50 |

50 |

Приложение 3

Болты с шестигранной головкой

Выдержки из ГОСТ 7798-70, ГОСТ 7805-70, ГОСТ 15589-70

Для класса С используется только исполнение 1

| d |

(18) |

20 |

(22) |

24 |

(27) |

30 |

36 |

42 |

48 |

Диаметр резьбы,мм |

| d1 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

Диаметр стержня, мм |

| Р |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

Шаг крупный |

|||

| S |

27 |

30 |

32 |

36 |

41 |

46 |

55 |

65 |

75 |

Размер под ключ ГОСТ 6424-73 |

| К |

12 |

12,5 |

14 |

15 |

17 |

18,7 |

22,5 |

26 |

30 |

|

| еmin |

29,6 |

33 |

35 |

39,6 |

45,2 |

50,9 |

60,8 |

71,3 |

82,6 |

Для кл.В и С, для А размер больше |

| е |

31,2 |

34,6 |

37 |

41,6 |

47,3 |

53,1 |

63,5 |

75,1 |

75,1 |

Для построения шестигранника |

| d3 |

4,0 |

4,0 |

5,0 |

6,3 |

6,3 |

8,0 |

8,0 |

Отверстие под шплинт |

||

| d4 |

4,0 |

5,0 |

Отверстие для сто- порения проволокой |

|||||||

| L2 |

6,0 |

6,5 |

7,0 |

7,5 |

8,5 |

9,5 |

11,5 |

13,0 |

15, |

|

| L |

90 |

В задании (рекомендуется) |

||||||||

| L1 |

84 |

84 |

83 |

83 |

82 |

81 |

80 |

78 |

78 |

|

| b |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

90 |

90 |

|

| Rmin |

0,6 |

0,8 |

1,0 |

1,2 |

1,6 |

Пример записи на чертеже R 0,6 min |

||||

| da max |

20,2 |

22,4 |

24,4 |

26,4 |

30,4 |

33,4 |

39,4 |

45,6 |

52,6 |

Для класса А и В |

| Z |

2,5 |

3,0 |

3,0 |

3,5 |

4,0 |

5,0 |

5,0 |

ГОСТ 12414-66 |

Шероховатость поверхностей

| Класс |

Поверхность, |

Ra, мкм |

|||

| точности |

ГОСТ |

Резьба (поле доп.) |

Опорная поверхность |

Стержень |

Остальное |

| A |

7805 - 70 |

3, 2 (6g) |

6,3 |

3,2 |

12,5 |

| B |

7798 - 70 |

6 ,3 (6g) |

6,3 |

12,5 |

12,5 |

| C |

15589 - 70 |

12, 5 (8g) |

50 |

50 |

50 |

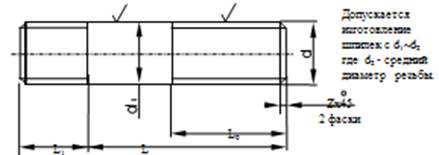

Приложение 4

Шпилька

Выдержки из ГОСТ 22032-76...ГОСТ 22043-76

| d |

(18) |

20 |

(22) |

24 |

(27) |

30 |

36 |

42 |

48 |

Диаметр резьбы, мм |

| Р |

2,5 |

3,0 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

Шаг крупный |

||

| d1 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

Класс А - h12; класс В - h14 |

| L |

75 |

130 |

Рекомендуется в задании |

|||||||

| L0 |

42 |

46 |

50 |

54 |

60 |

53 |

49 |

45 |

41 |

L0 +2P , например, 42+5 |

| L1 = 1d |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

Класс А - jS 16; класс В - jS 17 |

| L1 = 1,25d |

22 |

25 |

28 |

30 |

35 |

38 |

45 |

52 |

60 |

- " - |

| L1 = 1,6d |

28 |

32 |

35 |

38 |

42 |

48 |

56 |

68 |

76 |

- " - |

| L1 = 2d |

36 |

40 |

44 |

48 |

54 |

60 |

72 |

84 |

95 |

- " - |

| L1 = 2,5d |

45 |

50 |

55 |

60 |

68 |

75 |

88 |

105 |

120 |

- " - |

| Z |

2,5 |

3,0 |

3,0 |

3,5 |

4,0 |

5,0 |

5,0 |

ГОСТ 12414 - 66 |

| ГОСТ |

Ввинчиваемый конец, L1 |

Класс точности |

Отверстие под шпильку в деталях из: |

| 22032-76 |

1 d |

B |

сталь, бронза, латунь, титановые сплавы |

| 22033-76 |

1 d |

A |

|

| 22034-76 |

1, 25 d |

B |

сталь, бронза |

| 22035-76 |

1, 25 d |

A |

|

| 22036-76 |

1, 6 d |

B |

ковкий и серый чугун, допускается сталь, бронза |

| 22037-76 |

1, 6 d |

A |

|

| 22038-76 |

2 d |

B |

легкие сплавы, допускается сталь |

| 22039-76 |

2 d |

А |

|

| 22040-76 |

2, 5 d |

В |

легкие сплавы, допускается сталь |

| 22041-76 |

2, 5 d |

А |

|

| 22042-76 |

для деталей с гладкими отв. L 1 = L 0 |

В A |

|

| 22043-76 |

Шероховатость поверхностей

| Класс |

Поверхность, |

Ra, |

мкм |

|

| точности |

ГОСТ |

Резьба(поле доп.) |

Торцы |

Остальное |

| А |

22033 - 76 . . . нечетные до . . . 22041 - 76 |

3, 2 (6g) |

6, 3 |

12, 5 |

| В |

22032 - 76 . . . четные до . . . 22040 - 76 |

6, 3 (6g) |

6, 3 |

12, 5 |

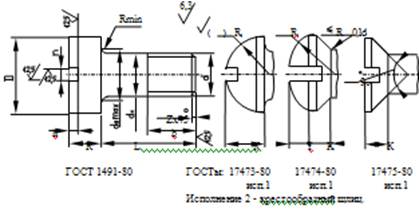

Приложение 5

Винты

Выдержки из ГОСТ 1491-80, ГОСТ 17473 - 80,

ГОСТ 17474-80, ГОСТ17475-80

| d |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

Диаметр резьбы,мм |

| Р |

1,25 |

1,5 |

1,75 |

2,0 |

2,0 |

2,5 |

2,5 |

Шаг крупный |

| D |

13 |

16 |

18 |

21 |

24 |

27 |

30 |

1491-80,17473-80 |

| 14,5 |

18 |

21,5 |

25 |

28,5 |

32,5 |

36 |

17474-80,17475-80 |

|

| 5 |

6 |

7 |

8 |

9 |

10 |

11 |

1491-80,17473-80 |

|

| K |

5,6 |

7 |

8 |

9,5 |

11 |

12 |

14 |

17473-80 |

| 4 |

5 |

6 |

7 |

8 |

9 |

10 |

17474-80,17475-80 |

|

| b |

22 |

26 |

30 |

34 |

38 |

42 |

45 |

b+2P ,например,22+2,5 |

| n |

2 +0, 31 |

2,5 +0 , 31 |

3 +0, 31 |

4 +0, 3 7 |

5 +0, 37 |

ГОСТ 24669-81 |

||

| L |

45 |

Рекомен.в задании |

||||||

| 2,8 |

3,2 |

3,8 |

4,2 |

4,6 |

5,1 |

5,6 |

1491-80,17473-80 |

|

| h |

3,7 |

4,5 |

5,4 |

6,3 |

7,2 |

8,1 |

9,0 |

17474-80 |

| 2,1 |

2,6 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

17475-80 |

|

| Rmin |

0,4 |

0,6 |

0,8 |

ГОСТ 24670-81 |

||||

| da max |

9,2 |

11,2 |

14,2 |

16,2 |

18,2 |

20,2 |

22,4 |

ГОСТ 24670-81 |

| d1 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

Диаметр стержня |

| 6,5 |

8,1 |

9,1 |

10,6 |

12,1 |

13,6 |

15,1 |

17473-80 |

|

| R1 |

15 |

19 |

22,5 |

26 |

30 |

34 |

38 |

17474-80 |

| f |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

17474-80 |

| Z |

1,4 |

1,6 |

2 |

2 |

2,5 |

ГОСТ 12414-66 |

||

Винты класса точности А и В отличаются допусками расположения поверхностей и допуском на размер L.

Приложение 6

Диаметры сверл для отверстий под нарезание метрической резьбы с зазорами (ГОСТ 16093-81) с крупным шагом среднего класса точности в материалах с нормальной вязкостью ( выдержки из ГОСТ 19257 - 73), фаска ( см . рис . 9 ) по ГОСТ 10549 - 80

| Номинальный диаметр |

Шаг/фаска |

Диаметр отв. с полями |

под резьбы допуска |

Диаметр |

| резьбы d,мм |

Р/Z,мм |

6Н,мм |

6G,мм |

сверла,мм |

| 14 |

2/2 |

11,90+0,3 |

11,95+0,3 |

12 |

| 16 |

2/2 |

13,90+0,3 |

13,95+0,3 |

14 |

| 18 |

2,5/2,5 |

15,35+0,4 |

15,40+0,4 |

15,5 |

| 20 |

2,5/2,5 |

17,35+0,4 |

17,40+0,4 |

17,5 |

| 22 |

2,5/2,5 |

19,35+0,4 |

19,40+0,4 |

19,5 |

| 24 |

3,0/2,5 |

20,85+0,4 |

20,90+0,4 |

21 |

| 27 |

3,0/2,5 |

23,85+0,4 |

23,90+0,4 |

24 |

| 30 |

3,5/2,5 |

26,30+0,48 |

26,35+0,48 |

26,5 |

| 33 |

3,5/2,5 |

29,30+0,48 |

29,35+0,48 |

29,5 |

| 36 |

4,0/3,0 |

31,80+0,48 |

31,85+0,48 |

32 |

| 39 |

4,0/3,0 |

34,80+0,48 |

34,88+0,48 |

35 |

| 42 |

4,5/3,0 |

37,25+0,55 |

37,30+0,55 |

37,5 |

| 45 |

4,5/3,0 |

40,25+0,55 |

40,30+0,55 |

40,5 |

| 48 |

5,0/4,0 |

42,70+0,6 |

42,80+0,6 |

43 |

| 52 |

5,0/4,0 |

46,70+0,6 |

46,80+0,6 |

47 |

Примечание. Под материалом повышенной вязкости понимаются материалы, у которых из - за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание). К таким материалам относятся: латуни, сплавы алюминия, магния, титана, высоколегированные стали и т. д.

Приложение 7

Обозначение крепежных деталей

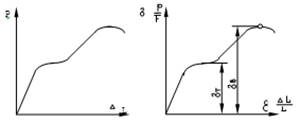

а) В обозначениях крепежных деталей указывается класс прочности. Для того чтобы осмысленно подойти к этому вопросу, рассмотрим краткие сведения из сопротивления материалов.

На левом рисунке представлена диаграмма растяжения образца материала в координатах Р - усилие, DL - величина растяжения , Р = f (DL). На правом рисунке диаграмма растяжения перестроена в других координатах d и x , d = f ( x ), для чего уменьшены в F раз ординаты и в L раз абсциссы, где F и L - соответственно площадь поперечного сечения и рабочая длина образца до нагружения. Величины d и x характеризуют ( и называются): напряжение и относительное растяжение.

Величина напряжения dт , при котором материал "течет", растет деформация без увеличения нагрузки, принято называть пределом текучести.

Величина напряжения dв , является максимальной, которую может выдержать образец, и называется временным сопротивлением или пределом прочности.

б) Болты, винты, шпильки выпускаются 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первая цифра соответствует 1/100 номинального значения временного сопротивления ( dв

) в Н/мм2

. Например, класс прочности 5.8, временное сопротивление материала dв

= 5 х 100 = 500 Н/мм 2

(50 кгс/мм2

). Вторая цифра соответствует 1/10 отношения номинального значения предела текучести ( dт

) к временному сопротивлению ( dв

) в %. Например класс точности 5.8 , dт / dв = 8 х 10 = 80 %. Произведение двух цифр со![]() ответствует 1/10 номинального значения dт

, 5 х 8 = 40 х 10 = 400 Н / мм 2

(40 кгс/мм 2

), dт

= 400 Н/мм 2

.

ответствует 1/10 номинального значения dт

, 5 х 8 = 40 х 10 = 400 Н / мм 2

(40 кгс/мм 2

), dт

= 400 Н/мм 2

.

в) Гайки выпускаются 9 классов прочности: 04; 05; 4; 5; 6; 8; 9; 10; 12. Класс прочности 04 и 05 для низких гаек, остальные классы для нормальных и высоких гаек. В обозначениях классов прочности гаек, кроме классов 04 и 05, цифры указывают наибольший класс прочности болтов и винтов, с которыми они могут сопрягаться в соединении. Например, гайка класса прочности 5 может применяться с болтами ( винтами ) классов прочности 3.6; 4.6; 4.8; 5.6; 5.8.

г) Примеры обозначения гаек, болтов, шпилек, винтов без покрытия.

Гайки с резьбой М18 - 6Н, класса прочности 5:

Исполнение 1: Гайка М18 - 6Н. 5 ГОСТ 5927 - 70.

Исполнение 2: Гайка 2 М18 - 6Н. 5 ГОСТ 5915 - 73.

Болты с резьбой М18 - 6g , класса прочности 5.8 ( в обозначении записывается 58 ), длиной 90 мм:

Исполнение 1: Болт М18 - 6g х 90. 58 ГОСТ 7805 - 70.

Исполнение 2: Болт 2 М18 - 6g х 90. 58 ГОСТ 7798 - 70.

Шпилька с резьбой М18 - 6g , класса прочности 5.8 (в обозначении - 58 ), длиной 75 мм:

Шпилька М18 - 6g х 75. 58 ГОСТ 22033 - 76.

Винт с резьбой М8 - 6g , класса прочности 4.8 ( в обозначении - 48) длиной 45 мм , классов прочности А и В, исполнений 1 и 2 (крестообразный шлиц):

Винт А. М8 - 6g х 45. 48 ГОСТ 1491 - 80.

Винт В2. М8 - 6g х 45. 48 ГОСТ 17473 - 80.

Приложение 8

Трубы стальные водогазопроводные

Выдержки из ГОСТ 3262 - 75

| Условный проход D у , мм |

Наружный диаметр DH , мм |

Толщина легкие |

стенки внутренний обыкновен. |

Диаметр усилен. |

Резьба G табл.1 |

(ГОСТ d рис.5 |

6357-81) d1 = D1 рис.5 |

| 6 |

10,2 |

1,8/6,6 |

2,0/6,2 |

2,5/5,2 |

G 1/8 |

9,728 |

8,566 |

| 8 |

13,5 |

2,0/9,5 |

2,2/9,1 |

2,8/7,9 |

G 1/4 |

13,157 |

11.445 |

| 10 |

17,0 |

2,0/13 |

2,2/12,6 |

2,8/11,4 |

G 3/8 |

16,662 |

14,950 |

| 15 |

21,3 |

2,35/16,6 2,5/16,3 |

2,8/15,7 |

3,2/14,9 |

G 1/2 |

20,955 |

18,631 |

| 20 |

26,8 |

2,35/22,1 2,5/21,8 |

2,8/21,2 |

3,2/20,4 |

G 3/4 |

26,441 |

24,117 |

| 25 |

33,5 |

2,8/27,9 |

3,2/27,1 |

4,0/25,5 |

G 1 |

33,249 |

30,291 |

| 32 |

42,3 |

2,8/36,7 |

3,2/35,9 |

4,0/34,3 |

G 1 / 4 |

41,91 |

38,952 |

| 40 |

48,0 |

3,0/42 |

3,5/41 |

4,0 / 40 |

G 1 1 / 2 |

47,803 |

44,845 |

| 50 |

60,0 |

3,0/54 |

3,5/53 |

4,5/51 |

G 2 |

59,614 |

56,656 |

| 65 |

75,5 |

3,2/69,1 |

4,0/67,5 |

4,5/66,5 |

G 2 1 / 2 |

75,184 |

72,226 |

| 80 |

88,5 |

3,5/81/5 |

4,0/80,5 |

4,5/79,5 |

G 3 |

87,884 |

84,926 |

Примечания: а) только у трубы с условным проходом 40 внутренний диаметр также 40 мм ( обведены в рамку );

б) в обозначении резьбы условный проход дан в дюймах , труб - в мм.

Приложение 9

Построение шестигранника

а) Известен размер " под ключ "- S (диаметр вписанной окружности многогранника ). Диаметр описанной окружности

е = 2R

![]()

![]() R = 0,5 e = 0,5 S / cos 30 ~ 0,58 S

R = 0,5 e = 0,5 S / cos 30 ~ 0,58 S

При помощи радиуса R(см.рис.) делим окружность диаметра "е" на шесть частей.

![]() б) Гиперболы, образуемые в результате снятия фаски под углом 30 (см.рис.) , в задании не изображаются. Ниже приводится один из способов замены их дугами окружностей.

б) Гиперболы, образуемые в результате снятия фаски под углом 30 (см.рис.) , в задании не изображаются. Ниже приводится один из способов замены их дугами окружностей.

![]()

![]() Проводим срединные линии , как показано на рисунке, восстанавливаем к образующим конуса в точках 1 перпендикуляры. На пересечении прямых и n находим точки 2, R1

=12. Радиус R2

находим, продлив прямую n до пересечения с осью шестигранника R2

= 34.

Проводим срединные линии , как показано на рисунке, восстанавливаем к образующим конуса в точках 1 перпендикуляры. На пересечении прямых и n находим точки 2, R1

=12. Радиус R2

находим, продлив прямую n до пересечения с осью шестигранника R2

= 34.

в) В стандартах на болты, гайки дан размер S и размер еmin , характеризующий притупление кромок шестигранника. В приложениях 1, 2, 3 размер е расчетный (см. а).

ЛИТЕРАТУРА

1. ГОСТ 11708 - 82 Резьба . Термины и определения. Введен с 01.01.84.

2. ГОСТ 9150 - 81 Резьба метрическая . Профиль . Введен с 01.01.82.

3. ГОСТ 8724 - 81 Резьба метрическая . Диаметры и шаги . Введен с 01.01.82.

4. ГОСТ 24705 - 81 Резьба метрическая . Основные размеры . Введен с 01.01.82.

5. ГОСТ 16093 - 81 Резьба метрическая . Допуски . Посадки с зазором . Введен с 01.01.82.

6. ГОСТ 24834 - 81 Резьба метрическая . Допуски . Переходные посадки . Введен с 01.01.82.

7. ГОСТ 4608 - 81 Резьба метрическая . Допуски . Посадки с натягом . Введен с 01.01.82.

Похожие рефераты:

Монтаж и эксплуатация технологических машин

Основы проектирования и конструирования

Ремонт и обслуживание скважин и оборудования для бурения

Установки погружных центробежных насосов (УЭЦН)

Проектирование цеха ремонта поршневых компрессоров

Проектное решение по разработке месторождения

Совершенствование технологического процесса изготовления фрез

Усовершенствование технологического процесса механической обработки детали "Стакан"

Соединения деталей и узлов машин

Практические расчёты посадок, размерных цепей, калибров в машиностроении

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей