| Похожие рефераты | Скачать .docx |

Дипломная работа: Разработка автоматического управления процесса сушки полидисперсных материалов во взвешенно-закрученном слое

СОДЕРЖАНИЕ

Введение

1. Сущность процесса сушки

1.1 Принципиальная схема сушильной установки

1.2 Расчет сушильной установки

1.2.1 Материальный баланс сушильной установки

1.2.2 Тепловой баланс сушильной установки

1.3 Возможности интенсификации процесса сушки

1.4 Аппаратное обеспечение процесса сушки

1.4.1 Классификация сушилок

1.4.2 Основные типы сушилок

2.Автоматизация сушильных установок

2.1 Классификация способов автоматизации

2.2 Технологические основы регулирования сушилок с кипящим слоем

2.3 Регулирование процессов в сушилках с КС

2.4 Оптимизация процесса сушки

2.5 Определение момента окончания сушки по разности температур

2.6 Регулирование отдельных параметров

2.7 Средства контроля и регулирования

3. Разработка автоматического управления процесса сушки полидисперсных материалов во взвешенно-закрученном слое

ВВЕДЕНИЕ

Удаление влаги из твердых и пастообразных материалов позволяет удешевить транспортировку, придать им необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т. е. с помощью тепловой сушки.

Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги обычно осуществляется более дешевыми механическими способами (например, фильтрованием), а окончательное - сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса.

В химических производствах, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе - процесс слишком длительный.

Процесс сушки характеризуется рядом параметров: качеством и количеством сырья и готового продукта, температурой и относительной влажностью среды, временем пребывания продукта в сушилке и др.

Основным параметром, определяющим процесс сушки, является конечная влажность продукта. Однако в настоящее время промышленных влагомеров, работающих в потоке, мало, поэтому для правильного ведения процесса сушки в качестве регулируемых используются косвенные параметры: температура сушильного агента, выходящего из сушилки, температура высушенного продукта; регулирующим воздействием является количество подводимого тепла.

1.СУЩНОСТЬ ПРОЦЕССА СУШКИ

Сушка - это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости за счет подведенного к материалу тепла.

При сушке обычно удаляется из продукта жидкий компонент, которым в большинстве случаев является вода, однако часто приходится удалять и органические растворители. При сушке изменяется теплопроводность материала, снижается его объемный вес и повышается прочность. Чем выше качество материала, тем больше возможность его использования. Это может быть обеспечено при соответствующем режиме процесса сушки, который должен проводиться при определенных температуре, давлении и относительной влажности теплоносителя. Режим сушки зависит от свойств высушиваемого материала.

Сушка широко применяется в химической, химико-фармацевтической, пищевой и других отраслях промышленности.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена).

Различают следующие способы подвода теплоты:

конвективную сушку, проводимую путем непосредственного контакта материала и сушильного агента. Подвод теплоты осуществляется газовой фазой (воздух или смесь воздуха с продуктами сгорания топлива), которая в процессе сушки охлаждается с увеличением своего влагосодержания;

контактную (кондуктивную) сушку, которая реализуется путем передачи теплоты от теплоносителя к материалу через разделяющую их стенку;

радиационную сушку, при которой тепло передается тонкому слою материала, либо поверхности его, покрытой лаками или красками, от электрических или газовых инфракрасных излучателей. Сушка протекает интенсивно. Сушилки отличаются малой инерционностью;

сублимационную сушку, при которой влага удаляется из материала в замороженном состоянии (обычно в вакууме). Чаще применяется в пищевой, чем в химической промышленности, с целью сохранения объёма, цвета, запаха, вкусовых и биологических свойств материала. Оборудование для этого метода сушки отличается сложностью;

диэлектрическую сушку, при которой материал высушивается в поле токов высокой частоты. Применяется для сушки древесины, пенопласта, искусственного волокна и т.д. Этот метод сушки отличается дороговизной.

Принципиальная схема сушильной установки

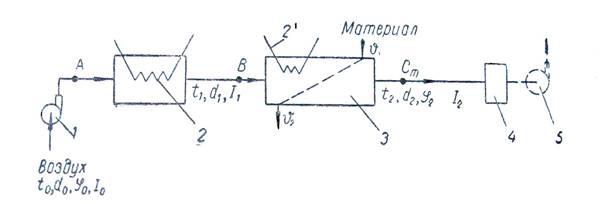

Принципиальная схема сушильной установки представлена на рис. 1.1

Высушиваемый материал поступает в сушилку 3, где его влажность снижается от ω1 (начальная) до ω2 (конечная). В сушилке материал либо находится в неподвижном состоянии (на противнях, вагонетках), либо движется (на транспортерных лентах, сетках, при помощи гребков, пересыпается при вращении сушилки). Сушка производится за счет тепла, вырабатываемого в генераторе тепла 2, куда теплоноситель может подаваться вентилятором 1. Генератором тепла могут служить паровые или газовые калориферы, топки, работающие на твердом, жидком или газообразном топливе, инфракрасные излучатели и генераторы электрического тока. Выбор генератора тепла обычно определяется схемой и методом сушки, физическими свойствами высушиваемого материала и требуемым режимом сушки. Иногда в сушильной камере устанавливается дополнительный подогреватель 2'.

Рисунок 1.1- Принципиальная схема сушильной установки

1- вентилятор; 2 - генератор тепла; 3 - сушилка;

4 - пылеулавливающее устройство; 5 - отсасывающее устройство.

Передача тепла высушиваемому материалу производится либо при непосредственном контакте последнего с теплоносителем, либо через обогреваемую поверхность, на которой находится материал. Поверхность теплообмена может обогреваться паром, дымовыми газами, горячей водой. Непосредственно материалу тепло передается либо от воздуха и дымовых газов, омывающих высушиваемый материал, либо от инертных газов и перегретого пара. Последний вид теплоносителя не получил широкого распространения в химической промышленности из-за сложности создания таких сушилок непрерывного действия. Тепло может передаваться материалу также от радиационных источников нагрева (при сушке тонких материалов), либо при помощи тока высокой или промышленной частоты (при сушке материалов сравнительно большой толщины).

Пары растворителя, выделяющиеся из материала, удаляются из сушилки при помощи отсасывающего устройства 5, которое представляет собой либо вентилятор в случае сушки воздухом или газом, либо конденсатор с вакуум-насосом, если необходимо создать вакуум в сушилке. При сушке воздухом и газами с отработанным теплоносителем уносится какое-то количество мелких частиц высушиваемого продукта. Для очистки газа, что необходимо как из санитарных, так и из экономических соображений, в сушильную установку входит пылеулавливающее устройство 4, представляющее собой циклон, скруббер либо рукавный фильтр.

1.2 Расчет сушильной установки

1.2.1 Материальный баланс сушильной установки

Обычно задается годовая производительность сушилки по готовому продукту. Тогда часовая производительность сушилки будет G2 (в кг/ч):

G2 = G/(ab)

где G-годовая производительность по готовому продукту, кг ; a – число часов работы сушилки в сутки; b – число рабочих дней в году; величины a и b зависят от характера производства; обычно для непрерывнодействующих производств принимают a = 22ч. b = 330 сут, иногда принимают 7000-8000 рабочих часов в году.

Если в процессе сушки происходят безвозвратные потери материала, часовую производительность рассчитывают с учетом этой поправки:

G'2 = G2/k

где k – коэффициент, учитывающий выход продукта; он должен составлять 0,95 - 0,99.

Количество удаляемой влаги W(b кг/ч) определяют из уравнения материального баланса

W = G2(w1-w2)/(1-w1),

где w1 и w2 - начальная и конечная влажность материала, масс. доли.

Тогда производительность сушилки по исходному материалу составит (в кг/ч)

G1 = G2 + W.

В процессе сушки масса абсолютного сухого вещества (G c) не изменяется, если нет уноса его частиц или других потерь, т.е. (в кг/ч):

G c = G1 (1-w1) = G2(1-w2)

откуда

G1 = G2(1-w2)/ (1-w1)

При этом влагосодержания материала будут:

начальное

w10= w1/ (1-w1);

конечное

w20 = w2/ (1-w2)

1.2.2 Тепловой баланс сушильной установки

Для испарения влаги и проведения совместно с сушкой других термических процессов к материалу необходимо подвести тепло. Его можно подводить различными способами в зависимости от способа сушки. Если на основании опытных данных известен режим процесса, то из теплового баланса можно определить расход тепла на сушку и расход соответственно топлива, электроэнергии, пара.

Суммарный расход теплоты в сушилке

ΣQ = Qисп + Qм + Qп + Qг + Qд + Qт

где Qисп , Qм - расход теплоты соответственно на испарение влаги и нагревание материала; Qп и Qг - потери теплоты соответственно в окружающую среду и с отходящими газами; Qд -расход теплоты на дегидратацию, разрушение энергии связи с материалом и другие эндотермические процессы; Qт - расход теплоты на нагревание дополнительно вводимых сред (пара, сжатого воздуха и транспортных средств.

Для непрерывнодействующих сушилок рассчитывают часовой расход теплоты, для сушилок периодического действия - расход теплоты на один цикл сушки. Расход теплоты (в кДж/ч) на испарение жидкости

Qисп = W(Hп - Hж),

на испарение воды

Qисп = 4,19 W(595 + 0,49tг - Ө1)

где Hп – энтальпия перегретого пара жидкости при температуре отходящих газов; Hж – энтальпия жидкости при начальной температуре материала; tг – температура отходящих газов, К; Ө1 – начальная температура материала, К.

Расход теплоты на нагревание высушенного материала(в кДж/ч):

Qм = G2см(Ө2 - Ө1),

где Ө2 – температура материала, уходящего из сушильной камеры, К; см теплоемкость высушенного материала, кДж/(кг · К).

Причем

см = сс (1 –w2) + w2с2,

где сс - теплоемкость абсолютно сухого материала, кДж/(кг · К).

Потери теплоты сушилкой в окружающую среду (в кДж/ч):

Qп = KFп.с (t'- t0)

где K - коэффициент теплопередачи через стенку сушилки; Fп.с - наружная поверхность сушилки; t' - средняя температура в сушилке, К; t0 - температура окружающей среды, К.

Теплоизоляцию сушилки подбирают с учетом того, чтобы температура наружной стенки не превышала 40—50 °С (313-323 К). До определения максимальной поверхности сушилки можно приближенно принять удельные потери теплоты в окружающую среду qп = 125 ч 420 кДж на 1 кг испаренной влаги в зависимости от влажности материала (меньшую величину принимают для высоковлажных материалов).

Потери теплоты с отходящими газами составят

QT = LH2 ,

где Н2-энтальпия отходящих газов.

При расчете сушилок часто приходится учитывать дополнительное количество воздуха Lдоп, который поступает в сушилку через загрузочное отверстие и другие неплотности. Обычно принимают

Lдоп ≈ 0,1 L

Расход теплоты на дегидратацию и другие эндотермические процессы (в кДж/ч)

Qд = q'д G2 .

где q'д -средняя удельная теплота дегидратации, отнесенная к 1 кг готового (сухого) продукта.

1.3 Возможности интенсификации процессов сушки

В связи с ростом производства различных химических продуктов, повышением требований к их качеству, совершенствованием технологии производства появляется необходимость в разработке новых способов сушки, обеспечивающих высокое качество продукта, максимальную автоматизацию, механизацию и значительную интенсификацию процесса.

Условная удельная интенсивность процесса (например, съем влаги с 1 м3 любого аппарата) зависит от концентрации материала, точнее - от активной поверхности тепло- и массообмена материала в единице объема, от максимально допустимых потенциалов переноса теплоты и массы и от гидродинамической (аэродинамической) обстановки.

Например, при двух различных способах сушки удельная интенсивность испарения может быть одинаковой, если в первом случае поддерживается более высокая концентрация материала, а во втором - более высокие температуры газовой фазы. Анализируя с этой точки зрения каждый сушильный аппарат, можно выявить возможность максимальной интенсификации процесса в нем и соответственно его перспективность для использования в промышленности.

Для интенсификации процессов сушки и повышения экономической эффективности работы аппаратов могут быть выбраны следующие пути:

использование более высоких начальных температур теплоносителя в условиях автоматизированных контроля и регулирования температуры. С повышением температуры теплоносителя резко сокращается длительность сушки, в результате материал сохраняет свои качественные показатели. При этом уменьшаются удельные расходы топлива и электроэнергии;

использование больших локальных скоростей (сопловая сушка), пульсирующих газовых потоков и вибрации частиц материала, закрученных высокоскоростных потоков (вихревая сушка) и т.д.;

применение электрических и магнитных полей;

применение перегретых паров испаряемой из материала жидкости в качестве теплоносителя (водяные пары, пары органических растворителей - тетрахлорид углерода, хлорбензол и т.д.);

применение комбинированных способов сушки и совмещение различных процессов в одном аппарате;

использование вторичных энергетических и тепловых ресурсов производства (тепло отходящих газов, а также котельных, сушилок и других термических установок).

1.4 Аппаратное обеспечение процесса сушки

1.4.1 Классификация сушилок

По технологическим признакам сушилки можно классифицировать следующим образом:

1) по давлению (атмосферные и вакуумные);

2) по периодичности процесса (периодического, полунепрерывного и непрерывного действия);

3) по способу подвода тепла (конвективные, контактные, радиационные и сушилки с нагревом материала токами высокой частоты);

4) по роду сушильного агента (воздушные, газовые сушилки и сушилки на перегретом или насыщенном паре);

5) по направлению движения материала и теплоносителя (прямоточные, противоточные и перекрестного тока);

6) по тепловой схеме (калориферные, с дополнительным внутренним обогревом, с рециркуляцией части отработанного воздуха, со ступенчатым подогревом и комбинированные, например, со ступенчатым подогревом и рециркуляцией);

7) по способу обслуживания (с ручным обслуживанием и механизированные);

8) по способу нагрева (с паровым, огневым, газовым и электронагревом);

9) по циркуляции теплоносителя (с естественной, искусственной циркуляцией, однократной и многократной циркуляцией).

1.4.2 Основные типы сушилок

Камерные сушилки

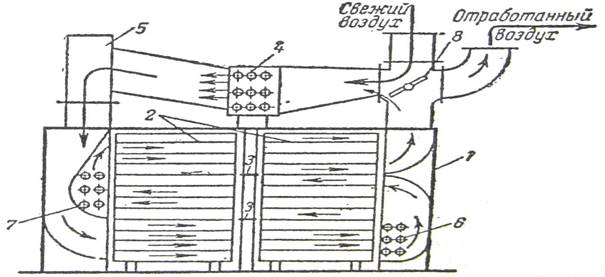

Эти сушилки являются аппаратами периодического действия, работающими при атмосферном давлении. Они используются в производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например красителей. Материал в этих сушилках сушится на лотках (противнях), установленных на стеллажах или вагонетках находящихся внутри сушильной камеры 1 (рис. 1.2). На каркасе камеры между вагонетками 2 установлены козырьки 3, которые как бы делят пространство камеры на три расположенные друг над другом зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух , нагретый в наружном калорифере 4 , засасывается вентилятором 5 и подается вниз камеры сушилки. Здесь он движется (путь воздуха показан на рисунке стрелками), два раза меняя направление и дважды нагреваясь в промежуточных калориферах 6 и 7 . Часть отработанного воздуха с помощью шибера 8 направляется на смешение со свежим.

Рисунок 1.2 – Камерная сушилка

1- сушильная камера; 2 - вагонетки; 3 - козырьки; 4, 6, 7 - калориферы;

5 – вентилятор; 8 – шибер.

Таким образом, сушилка работает с промежуточным подогревом и частичной рециркуляцией воздуха, т.е. по варианту, обеспечивающему низкую температуру и более мягкие условия сушки.

Однако вследствие сушки в непосредственном толстом слое,сушилки этого типа обладают низкой производительностью и продолжительность сушки в них велика. Кроме того, сушка в них неравномерна из-за неравномерности температур в камере, возникающей за счёт частичного прохода воздуха в вышерасположенные зоны кратчайшим путем (через зазоры). Для соэдания более равномерной циркуляции воздуха в некоторых современных конструкциях камерных сушилок наружный вентилятор заменяют внутренними реверсивными осевыми вентиляторами или применяют эжекторы.

В эжекционных камерных сушилках рециркулирующий отработанный воздух подсасывается свежим, что позволяет уменьшить расход электроэнергии на циркуляцию.

Обслуживание камерных сушилок требует больших затрат ручного труда, что также является существенным недостатком.

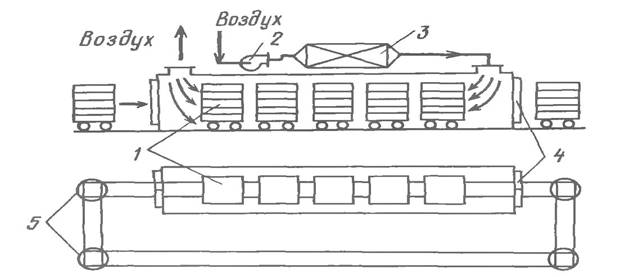

Туннельные сушилки

Эти сушилки (рис.1.3) отличаются от камерных тем, что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения (коридора). На входе и выходе коридор имеет герметичные двери, которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры, а с противоположного конца в нее поступает новая вагонетка с влажным материалом. Перемещение вагонеток производиться с помощью троса и механической лебедки. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу.

Рисунок 1.3 – Туннельная сушилка

1- вагонетки; 2 - вентилятор; 3 - калорифер; 4 –герметичные двери; 5 – поворотные круги

Туннельные сушилки обычно работают с частичной рециркуляцией сушильного агента, и они используются для сушки больших количеств штучных материалов, например керамических изделий. По интенсивности сушки туннельные сушилки мало отличаются от камерных: им присущи основные недостатки последних (длительная и неравномерная сушка, ручное обслуживание).

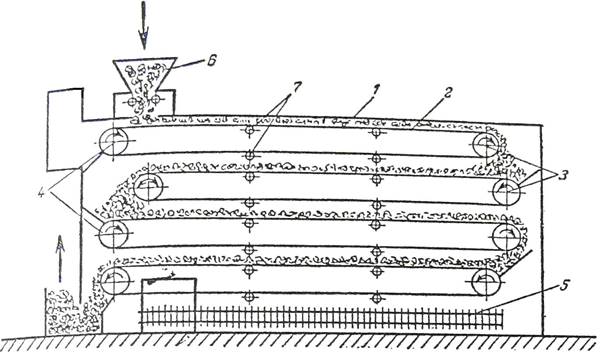

Ленточные сушилки

В этих сушилках сушка материалов производится непрерывно при атмосферном давлении. В камере 1 сушилки (рис. 1.4) слой высушиваемого материала движется на бесконечной ленте 2, натянутой между ведущим 3 и ведомым 4 барабанами. Влажный материал подается на один конец ленты, а подсушенный удаляется с другого конца. Сушка осуществляется горячим воздухом или топочными газами, которые движутся противотоком или перекрестным током к направлению движения материала.

В одноленточных сушилках со сплошной лентой обычно наблюдается неравномерное высушивание материала во внутренней части слоя, обращенной к ленте, конечная влажность выше, чем в его наружной части, омываемой газами или воздухом.

Более эффективно применение многоленточных сушилок с лентами из металлической сетки. В них сушильный агент движется перпендикулярно плоскости ленты сквозь находящийся на ней слой материала (перекрестный ток). При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что способствует возрастанию скорости и равномерности сушки. Ленточные сушилки могут работать по различным вариантам сушильного процесса.

Рисунок 1.4 – Многоленточная сушилка

1- камера сушилки; 2 – бесконечная лента; 3 – ведущие барабаны;

4 - ведомые барабаны; 5 – калорифер; 6 – питатель; 7 – опорные ролики

Ленточные сушилки громоздки (подобно туннельным сушилкам) и сложны в обслуживании главным образом из-за перекосов и растяжения лент; их удельная производительность (на 1 м2 поверхности ленты) невелика, а удельные расходы тепла (на 1 кг испаренной влаги) довольно высоки. Кроме того, они непригодны для сушки пастообразных материалов, поэтому для этой цели их используют в комбинации с вальцовыми сушилками.

В некоторых современных конструкциях ленточных сушилок применяется в качестве сушильного агента перегретый пар, иногда – в смеси с горячими инертными глазами.

Сушка перегретым паром (при отсутствии или очень малом содержании кислорода) представляет интерес для материалов, окисляющихся или загорающихся при повышенных температурах в присутствии кислорода воздуха. В конструктивном отношении эти сушилки сложны, так как во избежание попадания в них воздуха необходимо обеспечивать их герметичность.

Барабанные сушилки

Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

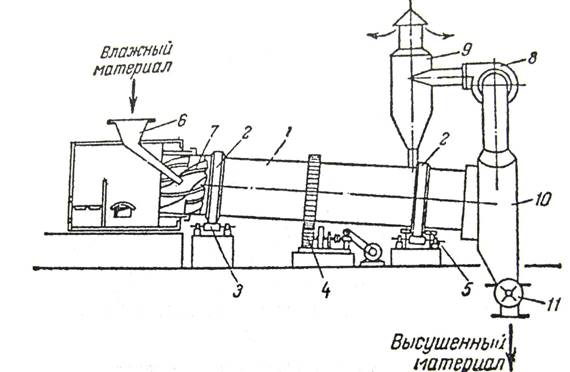

Барабанная сушилка (рис. 1.5) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 мин-1;положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

Рисунок 1.5 – Барабанная сушилка

1- барабан; 2 – бандажи; 3 – опорные ролики; 4 - передача; 5 – опорно-упорные ролики; 6 – питатель; 7 – лопасти; 8 – вентилятор; 9 – циклон; 10 – разгрузочная камера; 11 – разгрузочное устройство

Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2-3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца - поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже - изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

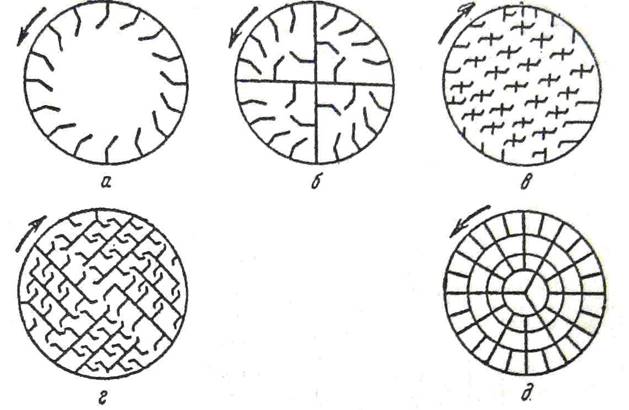

Устройство внутренней насадки (рис. 1.6) барабана зависит от размера кусков и свойств высушиваемого материала.

Рисунок 1.6 – Типы насадок барабанных сушилок

а - подъемно-лопастная; б - секторная; в, г - распределительная; д – перевалочная

Подъемно-лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка - для малосыпучих и крупнокусковых материалов с большой плотностью.

Для мелко кусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др.

Распылительные сушилки

Распылительная сушка используется для жидких и пастообразных материалов и заключается в том, что материал диспергируют специальными устройствами и высушивают в потоке газообразного теплоносителя. Время пребывания материала в зоне сушки весьма мало, а высокая степень диспергирования обеспечивает быстрое высушивание. Поэтому в распылительных сушилках можно использовать теплоноситель с высокой температурой. Высушенный продукт получается равномерного дисперсного состава, сыпучим и мелкодисперсным. Возможно совместное распыление и одновременное перемешивание двух и более компонентов. Недостатком распылительных сушилок являются большие габариты и повышенный расход энергии.

Для диспергирования материалов обычно используются три типа распылителей: механические форсунки, пневматические форсунки и центробежные распылительные диски.

Распылительные сушилки представляют собой вертикальные цилиндрические или цилиндро-конические камеры, в которых осуществляется тепло-массоперенос между диспергированным материалом и теплоносителем.

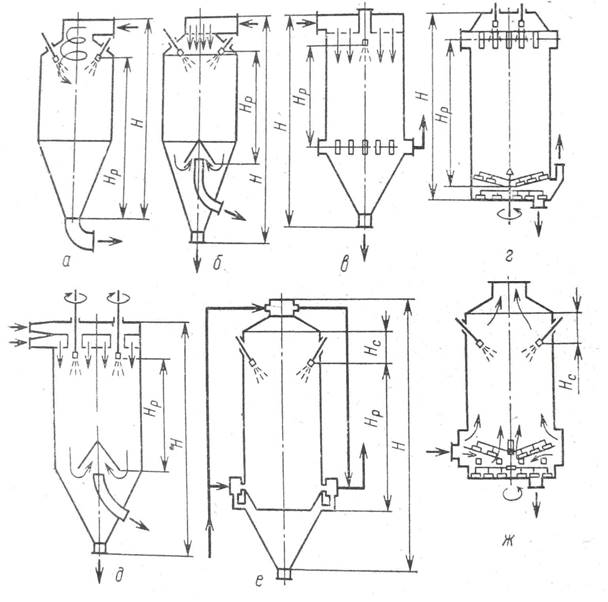

В зависимости от конструкции сушилки сушку проводят при прямоточном, противоточном и смешанном токе материала и агента сушки. Большинство сушилок работает по принципу прямотока. Противоточное движение материала и газов применяют, например, при совмещении сушки с прокаливанием, при получении продукта с большой насыпной плотностью и т. д.

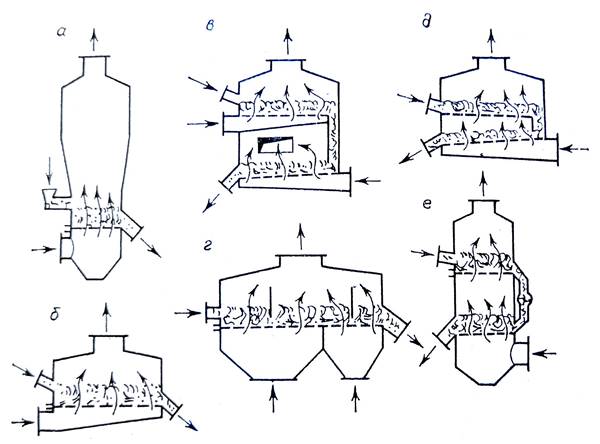

Конструкции сушильных камер при распылении жидкостей центробежными дисками и форсунками различны. На рис. 1.7 приведены схемы наиболее распространенных форсуночных сушильных камер.

Рисунок 1.7 – Типы форсуночных сушильных камер

а – с центральным закрученным подводом теплоносителя (прямоточная); б – с центральным подводом теплоносителя и раздельным отводом газов и продуктов; в – с равномерным распределением газов по сечению через газораспределительную решетку; г – с радиальным (по периферии) подводом теплоносителя и центральным отсосом; д – с локальным подводом газов к форсунке; е – с параллельным и противоточным движением газов и теплоносителя; ж – с центральным и периферийным подводом теплоносителя и отводом газов по центру (противоточная); Н – высота аппарата; Нр – высота рабочей зоны; Нс – высота зоны сепарации.

Механические форсунки, работающие по принципу распада струи, вытекающей из отверстия, бывают струйными или центробежными. К достоинствам механических форсунок следует отнести простоту изготовления, низкие затраты энергии на распыление, невысокие эксплуатационные расходы. Их недостатком является сложность регулирования расхода, засорение твердыми частицами, эрозионный износ сопел, приводящий к необходимости использования износостойких материалов (особенно в распылителях небольшой производительности в которых износ резко сказывается на их производительности).

В пневматических форсунках жидкость распыляется высокоскоростной струей газа. Эти форсунки более производительны, чем механические и позволяют распыливать высоковязкие пасты и суспензии.

Действие центробежных дисков основано на распаде тонкой пленки жидкости, сходящей с большой скоростью с поверхности диска. Частота вращения дисков достигает 50000 об/мин (обычно 10000—20000 об/мин). Диски имеют различную конструкцию, могут быть лопаточного типа или соплового, с диаметром от 50 до 350 мм.

Форсуночные распылители могут быть сгруппированы в блоки, центробежные же всегда устанавливают по одному.

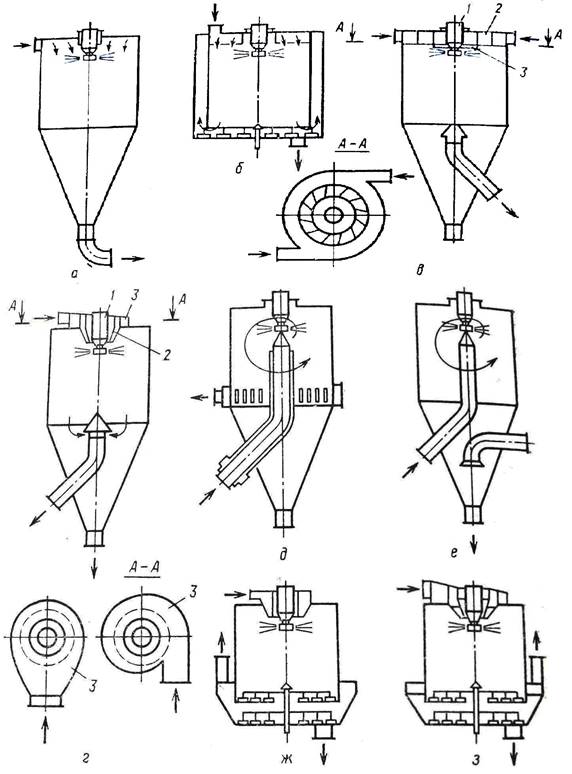

На рис. 1.8 приведены схемы сушилок с дисковыми распылителями. По способу ввода теплоносителя их можно разделить следующим образом: с равномерной подачей газов над факелом по всему сечению камеры (рис.1.8, а,б); с подачей газов к основанию факела распыла (рис. 1.8, в-з). Причем последние подразделяются на сушилки с подачей газов над факелом (в,е,ж,з) и под него (г,д). Вывод газов и материала осуществляется раздельно (кроме сушилки на схеме а). При низкотемпературной сушке высоковлажных растворов целесообразно использовать сушильные камеры, изображенные на рис. 1.8, а,б. Скорость газов по сечению обычно принимают не менее 0,2 м/с.

Рисунок 1.8 – Сушилки с дисковыми распылителями

а, б - с равномерной подачей газов над факелом по всему сечению камеры; в, е, ж, з- с сосредоточенной подачей газов над корнем факела распыла; г, д - с сосредоточенной подачей газов под корень факела распыла; 1 - распыливающий механизм; 2 - газораспределительное устройство; 3 — газоподводящий короб

При дисковом распылении скорость газов по сечению камеры значительно меньше, чем при распылении форсунками, поэтому и вопросы, связанные с распределением газов, решить сложнее. Способ ввода газов в камеру и отвода их в основном обусловлен производительностью диска, геометрией камеры и физико-химическими свойствами раствора. Наиболее рационально подавать газы к основанию факела распыла, чтобы максимально использовать горизонтальный участок полета капель с большой скоростью и сократить диаметр факела распыла. Таким способом можно подавать газы при высоких температурах, не опасаясь перегрева высушенных частиц материала. Отвод газов осуществляется преимущественно из центра камеры.

Распылительные сушилки широко используются для сушки хлористого винила, хлорида магния, глинозема, красителей, меламина, триполифосфата натрия, хлористого алюминия, стрептомицина и других продуктов. В них возможно диспергирование паст с содержанием 65% твердой фазы при вязкости до 100000 пз (средний диаметр диспергированных частиц 4 мк), кроме того, при сушке в распылительных сушилках можно получить материал желаемой зернистости, объемного насыпного веса и т.д.

Качество продукта в распылительной сушилке высокое так как он не подвергается ни окислению, ни термическому разложению. Готовый продукт получается однородным, производительность установок значительная. Установки работают в непрерывном цикле, что позволяет провести автоматизацию процесса. Применение распылительных сушилок дает возможность ликвидировать предшествующие процессы фильтрации и центрифугирования, упростить обслуживание сушилок.

Недостатки распылительных сушилок следующие:

1) отсутствие циркуляции теплоносителя, что приводит к повышенному расходу электроэнергии;

2) громоздкость конструкции, большие габаритные размеры (особенно при низких температурах воздуха);

3) сложность распылительных и пылеулавливающих устройств;

4) сравнительно высокая стоимость сушилки.

Сушилки с кипящим (псевдоожиженным) слоем

Эти сушилки широко распространены в химической и смежных отраслях промышленности, поскольку в аппаратах такого типа можно высушивать зернистые, пастообразные и жидкие материалы. Процесс протекает с большой скоростью, съем влаги с 1 м2 газораспределительной решетки в зависимости от размера частиц материала и температурного режима сушки составляет 500—3000 кг/(м2 · ч). Возможность сушки слипающихся, пастообразных и жидких материалов объясняется тем, что кипящий (взвешенный, псевдоожиженный) слой является как бы «ретуром» предварительно подсушенного продукта.

В установках со взвешенным слоем можно одновременно проводить несколько процессов, например сушку и обжиг, сушку и гранулирование, сушку и измельчение.

Такие установки разнообразны как по конструкции, так и по гидродинамическим и тепловым режимам. Их можно классифицировать по количеству камер, по режиму процесса (периодического, полунепрерывного и непрерывного действия), по конфигурации сушильной камеры (круглые и прямоугольные, постоянного и расширяющегося по высоте сечения), по гидродинамическому режиму (с кипящим, фонтанирующим и вихревым слоем).

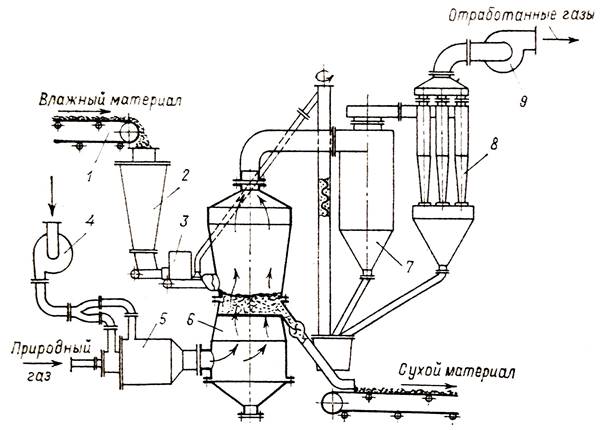

Схемы различных сушилок с кипящим слоем показаны на рис. 1.9 а — однокамерная (однозонная) сушилка круглого сечения (применяется обычно для сушки термостойких материалов); б — однозонная прямоугольная с отношением длины к диаметру более 2, что обеспечивает направленное движение материала от места загрузки к месту выгрузки (используется для дисперсных материалов, содержащих внутреннюю влагу; при этом достигается высокая равномерность сушки); в и г — многозонные сушилки (в каждой зоне могут создаваться различные гидродинамические и температурные режимы, так как теплоноситель подается в них отдельными вентиляторами; для надежности транспортировки материала из одной зоны в другую такие сушилки применяются для крупнозернистых материалов, обладающих хорошей сыпучестью); д и е — многозонные сушилки с многократным использованием теплоносителя.

Рисунок 1.9 – Схемы различных сушилок с кипящим (псевдоожиженным) слоем

а — однозонная круглая; б — однозонная прямоугольная с направленным движением материала; в — с направленным движением материала, расположением зон одна над другой и однократным использованием теплоносителя; г - многозонная в горизонтальной плоскости; д — многозонная с многократным использованием теплоносителя; е — цилиндрическая многозонная с многократным использованием теплоносителя.

Сушилка, представленная на рис. 1.9, г имеет горизонтальное расположение зон, причем в каждую зону может подаваться теплоноситель с определенными параметрами, и, таким образом, каждая зона может работать со своими значениями температуры и скорости газов. Над решеткой зоны не разделяются порогами, что обеспечивает беспрепятственное движение материала вдоль решетки.

Время пребывания материала в такого типа аппаратах можно легко регулировать. Оно рассчитывается из соотношения:

τ ср = Gсл / G2

где τ ср — среднее расходное время пребывания материала в слое; Gсл масса слоя; G2 — производительность сушилки по высушенному материалу. Изменяя высоту слоя и, таким образом, его массу, можно регулировать τ ср .

Периодически действующие сушильные установки предназначены для сушки сыпучих и пастообразных материалов в малотоннажных производствах химической и химико-фармацевтической промышленности.

Сушилка имеет камеру, которая установлена на тележке, что позволяет производить загрузку влажного и выгрузку высушенного материала вне пределов установки. После загрузки камера вкатывается в нижнюю часть сушильной зоны, при помощи рычагов поднимается и соединяется с фильтром, расположенным в верхней части сушильной зоны. Фильтр представляет собой каркас из системы концентрических колец, на которые натянут конус из стеклоткани (площадь поверхности 20 м2). Фильтр периодически встряхивается с частотой вибраций 2800 в 1 мин. Вибратор заключен в кожух с поддувом чистого воздуха или азота. К сушильной зоне примыкает зона со вспомогательным оборудованием — вентилятором, паровыми калориферами и калориферами для высокотемпературного теплоносителя. Последние используются при необходимости более высокой температуры нагрева воздуха, чем та, которая достигается в паровых калориферах (т.е. до 180—200 °С). Установка имеет систему КИП и автоматики.

Сушилки такого типа могут быть снабжены перемешивающими устройствами для пастообразных материалов, рассыпающихся в процессе сушки.

Примером сушилки полунепрерывного действия, обеспечивающей непрерывность процесса по транспорту твердой фазы при периодической сушке, может служить сушилка с вращающимися перегородками. В этих аппаратах достигается равномерная сушка, однако применять их можно только в малотоннажных производствах.

В химической промышленности чаще всего используют непрерывно-действующие сушильные установки кипящего слоя или других разновидностей взвешенного слоя (фонтанирующего, вихревого). На рис. 1.10 показана сушильная установка для хлористого калия производительностью около 100 т/ч (диаметр сушилки 3,2 м, площадь решетки 8 м2). Влажный материал подается транспортером в приемный бункер 2 и питателем-забрасывателем 3 распределяется на поверхности слоя. Вентилятором 4 воздух направляется для подачи в горелку, где сгорает природный газ или мазут, а также на разбавление продуктов сгорания в камеру смешения, составляющую одно целое с топкой 5. Теплоноситель поступает в подрешеточное пространство камеры 6 и, выходя с большой скоростью из отверстий газораспределительной решетки, псевдоожижает находящийся на ней слой высушенного продукта. Высушенный продукт разгружается непрерывно через отверстие, находящееся на уровне решетки (в других установках разгрузка производится через переливное устройство, расположенное на уровне слоя). Разгрузка на уровне решетки способствует выводу крупных комков. Сухой материал поступает на ленточный транспортер.

Рисунок 1.10 – Крупномасштабная сушильная установка с кипящим (псевдоожиженным) слоем

1 — транспортер; 2 — бункер; 3 — питатель; 4 — вентилятор; 5 — топка; 6 — камера; 7 — циклон; 5 — батарейный циклон; 9 — дымосос

Мелкая фракция, выделенная в системе циклонов (обычном 7 и батарейном 8), вертикальным шнеком подается из сборника к месту загрузки и смешивается с влажным материалом. Окончательная очистка отходящего из сушильной установки теплоносителя осуществляется в мокром скруббере, перед которым установлен дымосос 9.

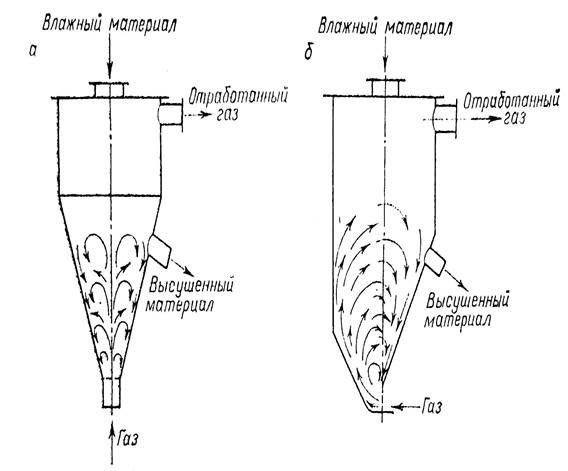

При сушке комкующихся материалов, а также термочувствительных продуктов гидродинамический режим в прирешеточной зоне должен быть достаточно активным, застойные зоны должны отсутствовать. Такой режим обеспечивается в аппаратах со слоем расширяющегося сечения — фонтанирующим (рис. 1.11,а) и вихревым (рис. 1.11,б). Эти аппараты легко масштабируются путем параллельного соединения соответствующего количества желобов. Отличие состоит в том, что в аппарате с вихревым слоем теплоноситель подводится в слой тангенциально, решетка беспровальная, а в аппарате с фонтанирующим слоем ввод теплоносителя осуществляется снизу.

Рисунок 1.11 – Схемы сушильных аппаратов

а — с фонтанирующим слоем; б — с вихревым слоем

Сушилки со взвешенным слоем успешно используются для сушки суспензий и растворов, причем высушенный продукт может быть получен либо в гранулированном виде, либо в виде порошка.

При получении высушенного материала в виде гранул процесс обычно проводят в слое высушиваемого материала с разгрузкой продукта из слоя, а при необходимости получения сравнительно тонкодисперсного материала и в тех случаях, когда высушиваются термочувствительные и вязкие материалы (желатина, дубители, красители, пигменты), рекомендуется сушка с использованием инертных частиц (фторопластовых, фарфоровых и др.). Следует иметь в виду, что в последнем случае процесс более устойчив, поскольку масса слоя, состоящего практически только из инертных частиц, в процессе сушки не изменяется.

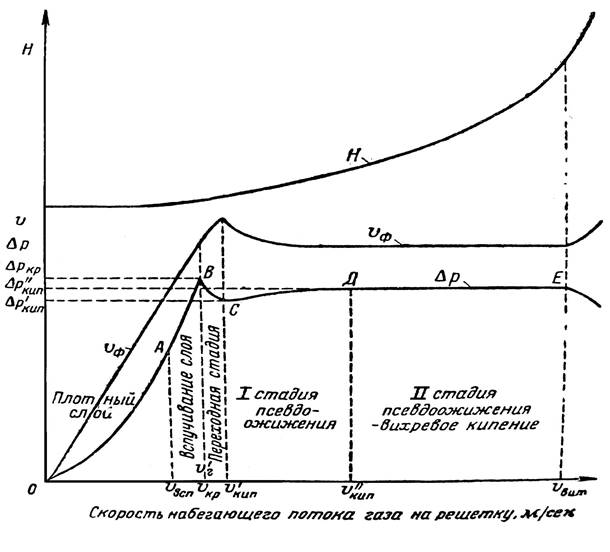

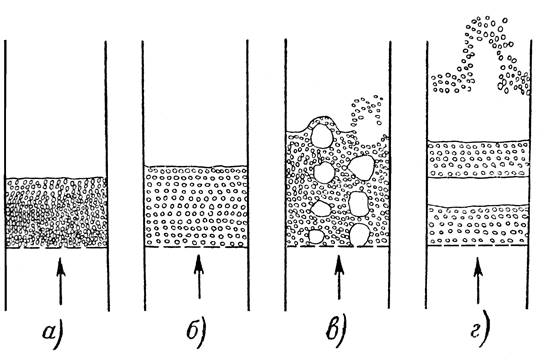

Принцип сушки материалов в кипящем слое состоит в следующем: если к зернистому материалу, уложенному на решетку, подводить снизу воздух, постепенно увеличивая его скорость (рис. 1.12), то при некоторой скорости υвсп высота слоя Н начинает постепенно увеличиваться. При дальнейшем увеличении скорости до величины υ'кр = υ'ч (υ'ч - скорость витания слоя), напор достигает максимального значения ∆Ркр и соответствует весу материала плюс некоторому перепаду ∆Ркр - ∆Ркип необходимому для затраты энергии на отрыв частиц друг от друга.

Затем сопротивление слоя ∆Р резко падает, а скорость в слое материала υФ увеличивается.

Такое изменение сопротивления объясняется образованием в слое каналов, через которые прорывается некоторая часть газа. Скорость газа, соответствующую точке С и υ'кип, принимают за начало первой стадии псевдодвижения.

Рисунок 1.12 – Схема границ образования кипящего слоя

∆Р - сопротивление слоя; υг — скорость газа в слое; Н —высота слоя

В этом состоянии в слое возникают отдельные фонтаны бурного кипения, большая же часть частиц остается почти неподвижной. Постепенное увеличение скорости воздуха выше υ'кип способствует возникновению все новых очагов кипения, интенсивность движения частиц в слое возрастает, повышается равномерность кипения. Сопротивление слоя несколько возрастает, а скорость газа в слое или скорость фильтрации υФ падает (участок СD), а затем, начиная с некоторого значения скорости набегающего потока (точка D), ∆Рк и υФ практически остаются постоянными (участок DE). Постоянство скорости фильтрации υФ, несмотря на увеличение скорости набегающего газа на решетку, объясняется увеличением высоты слоя, которое обеcпечивает постоянство проходного сечения для газа в кипящем слое. Значение скорости газа, отнесенное к скорости потока газа, набегающего на решетку, принято соответствующим началу второй стадии псевдодвижения — стадии вихревого кипения — и обозначается υ''кип .

При вихревом кипении имеет место неустановившееся цикличное движение частиц в объеме слоя.

Сушку в кипящем слое в большинстве случаев целесообразно проводить в начале второй стадии псевдодвижения, когда незначителен вынос мелких частиц и обеспечивается хорошее перемешивание слоя, т.е. при скорости газа, близкой к скорости υ''кип . На практике обнаружено υ''кип = 0,15ч0,20 υвит этих частиц.

Рисунок 1.13 – Характер изменения структуры слоя в зависимости от числа псевдоожижения

а — неподвижный слой; б — кипящий слой в начальной фазе; в — пузырчатое кипение слоя; г – поршневое кипение слоя

Если проводить сушку в кипящем слое в трубах малого диаметра (75—100 мм), то при скоростях газа, близких к скорости витания частиц (точка Е на рис. 1.12), происходит прорыв через кипящий слой крупных пузырей газа (рис. 1.13,в) и начинается интенсивное выбрасывание частиц над поверхностью слоя. Пузыри могут увеличиваться в объеме, и таким образом, заполняется все сечение камеры. Начинается так называемое поршневое кипение слоя, заключающееся в том, что слой разделяется крупными пузырями и происходит расслоение материала (рис. 1.13,г).

Явления поршневого кипения наблюдаются в трубах небольшого диаметра. В установках с большим диаметром решетки при вихревом кипении наблюдаются каналообразование и проскоки воздуха, которые увеличиваются с повышением скорости газа, что значительно ухудшает тепло- и массообмен слоя с газом. Для улучшения работы сушилки применяют мешалки устраняющие каналообразование.

2. АВТОМАТИЗАЦИЯ СУШИЛЬНЫХ УСТАНОВОК

2.1 Классификация способов автоматизации

Современное развитие техники сушки материалов в значительной степени связанно с применением высоких температур, а в ряде случаев и влажностей сушильного агента или мощных лучистых потоков при радиационной сушке, так как это дает возможность интенсифицировать процесс сушки материалов. Однако эффективное управление быстропротекающими процессами сушки невозможно без применения автоматического регулирования и управления. При ручном регулировании в этих случаях невозможно осуществить точное поддержание высоких температур сушильного агента или излучающей поверхности в заданных пределах, Поэтому неизбежны хотя бы кратковременные превышения заданной температуры, а это часто приводит к порче сушимого материала и сводит на нет все преимущества сушки или применения высоких параметров сушильного агента. Применение автоматизации и автоблокировки в сушильных установках необходимо и по требованиям техники безопасности, например при сушке токами высокой частоты, при сушке взрывоопасных и ядовитых веществ и т.п.

Автоматизация управления повышает культуру эксплуатации и к. п. д. сушильной установки, увеличивает ее производительность, улучшает качество сушки, повышает надежность работы, облегчает условия труда и позволяет уменьшить количество обслуживающего сушилку персонала.

Современная техника комплексной автоматизации и механизации достигла значительного совершенства, и в настоящее время применяются:

1. Автоматическое регулирование сушилок непрерывного действия, обеспечивающее постоянство заранее заданных значений одного или нескольких параметров режима сушки, например температуры и влажности сушильного агента в различных зонах рабочей камеры сушилки.

2. Программное автоматическое регулирование сушилок периодического действия, обеспечивающее (заранее заданное) регулирование параметров режима сушки по мере протекания процесса сушки, т. е. изменение непрерывно или через определенные промежутки времени температуры и влажности сушильного агента в рабочей камере сушилки.

3. Автоматическая защита и сигнализация, предохраняющие сушильный агрегат от аварии. Обычно в таких случаях используют автоматические сигнализаторы, при их установке в нескольких сушилках делают один звуковой сигнал. В схеме предусматривается кнопка для прекращения звукового сигнала и возможности его последующего включения, если в этот же момент, когда еще не ликвидирована авария в первой камере, повысится температура в какой-либо другой камере. При наличии автоматического регулирования термосигнализацию в ряде случаев не устраивают.

4. Автоматическая блокировка, обеспечивающая включение и выключение группы вспомогательных механизмов и органов управления (задвижек, вентилей, заслонок и т. п.) с определенной последовательностью, требующейся по технологическому процессу. Такой блокировкой, например в малярных сушилках, являются автоматическое выключение подачи газа к горелкам, переключение газов из топки на дымовую трубу и остановка конвейера сушимых материалов, если произойдет аварийная остановка дутьевого вентилятора.

2.2 Технологические основы регулирования сушилок с кипящим слоем

В промышленных сушильных установках КС тепловое равновесие между газообразным теплоносителем и материалом слоя устанавливается уже на небольшом расстоянии от газораспределительной решетки. В результате температуры покидающих слой газов и материала практически равны между собой независимо от начальной температуры теплоносителя и интенсивности подвода тепла в слой. Эта концепция позволяет рассматривать регулирование температуры слоя в аппаратах КС как постоянное и непрерывное поддержание равновесия между приходом тепла с теплоносителем и его расходом на нагревание материала и испарение воды при заданных условиях сушки. Нарушение теплового баланса в объекте в результате возмущающих воздействий вызывает изменение выходных параметров.

2.3 Регулирование процессов в сушилках с КС

Характерной особенностью таких сушилок является малая тепловая инерция и связанные с этим большие скорости изменения параметров, что часто делает невозможным управление процессом вручную. Температура в кипящем слое довольно точно характеризует конечную влажность материала, так что, регулируя температуру слоя, можно обеспечить требуемое значение показателя эффективности. На практике осуществляют два способа регулирования температуры слоя: изменением загрузки влажного материала и изменением расхода сушильного агента.

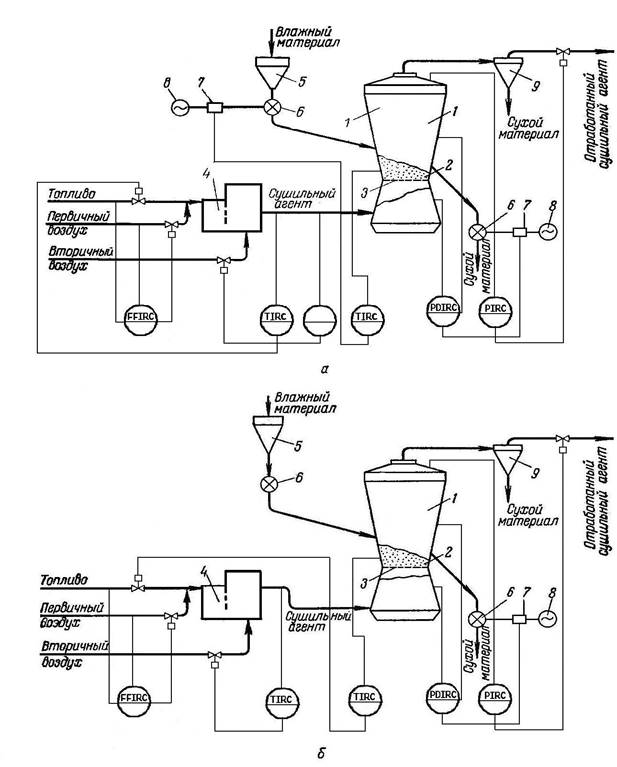

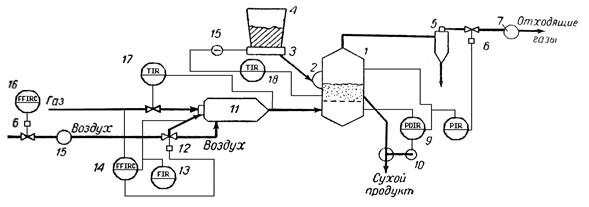

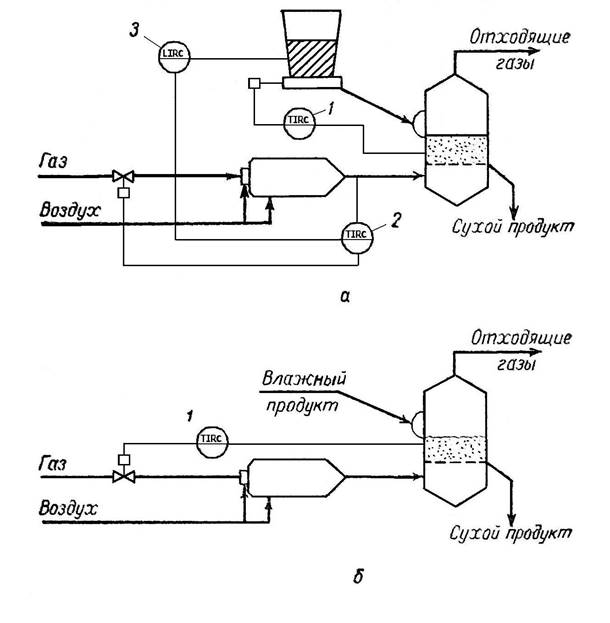

При использовании первого способа может автоматически увеличиться производительность сушилки (в случае уменьшения начальной влажности материала). Однако в этом случае между сушилкой и предыдущим технологическим аппаратом должен быть помещен промежуточный бункер, что нежелательно, а часто и просто недопустимо (из-за тенденции влажного материала к свободообразованию и зависанию в бункере). Схема автоматического управления работой такой сушилки (рис. 2.1, а) включает в себя узлы регулирования соотношения расходов топлива и первичного воздуха, температуры сушильного агента на входе в сушилку, расхода сушильного агента, температуры кипящего слоя, уровня кипящего слоя и разрежения в сушилке.

Рисунок 2.1 - Схема регулирования процесса в сушилках с кипящим слоем:

а — регулирование температуры изменением подачи сырого материала; б —регулирование температуры изменением расхода сушильного агента; 1 — сушилка; 2 — кипящий слой; 3 — решетка; 4 — топка; 5 — промежуточный бункер; 6 — питатели; 7 — вариаторы; 8 —электродвигатели; 9 — циклон

Регулирование уровня слоя обеспечивает определенное время пребывания материала в сушилке и исключает унос материала с сушильным агентом. При этом достигается постоянное гидродинамическое сопротивление слоя и оптимальный аэродинамический режим процесса сушки. Регулирование уровня слоя осуществляется с помощью регулятора перепада давлений под решеткой и в верхней части аппарата; регулирующее воздействие вноситься путем изменения расхода материала, выводимого из сушилки. Регуляторы температуры слоя и перепада давления воздействуют на вариаторы 7, изменяющие скорость вращения барабанов лопастных питателей 6.

При использовании второго способа регулирования температуры слоя регулирующее воздействие вносится изменением расхода топлива, температура сушильного агента на входе в сушилку регулируется изменением расхода вторичного воздуха (рис. 2.1, б).

2.4 Оптимизация процесса сушки

В качестве критерия оптимальности сушки выбирают, как правило, количество влаги W, удаляемой из материала в единицу времени:

W = Gм (ωн – ωк)

где Gм — расход сухого материала;

ωн, ωк - влажность соответственно влажного и сухого материала.

Текущие значения расхода Gм и влажностей ωн и ωк подаются на вычислительное устройство , рассчитывающее критерий оптимальности. Выходной сигнал с этого устройства поступает на экстремальный регулятор, который изменяет поочередно расходы сушильного агента и влажного материала, отыскивая наилучшее значение критерия оптимальности процесса. При работе экстремального регулятора вводится ограничение по минимальной влажности сухого материала.

Рисунок 2.2 - Схема оптимизации процесса сушки в кипящем слое:

1 — сушилка; 2 — нагреватель сушильного агента; 3 — промежуточный бункер; 4— дозатор; 5 — вариатор; 6 — электродвигатель; 7 датчик расхода сухого материала.

Начальная температура сушильного агента в данной схеме стабилизируется путем изменения расхода теплоносителя, подаваемого в теплообменник 2.

Оптимизирующие управляющие системы целесообразно применять в сушилках с высокоэффективными способами сушки, например с сушкой в кипящем слое. В сушилках с большой инерционностью поиск экстремальных значений затягивается, а качество регулирования не улучшается (по сравнению с обычными схемами регулирования).

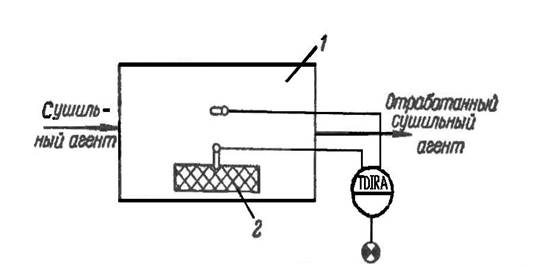

2.5 Определение момента окончания сушки по разности температур

Такой метод применяется в сушилках периодического действия. При достижении в процессе сушки равновесной влажности температура становиться равной температуре сушильного агента. В связи с этим можно довольно просто контролировать окончание процесса сушки: в материале и в окружающей его среде поместить чувствительные элементы (термопары), соединив их по дифференциальной схеме и подсоединив к потенциометру с сиганализирующим устройством (рис. 2.3).

Рисунок 2.3 – Схема определения момента окончания сушки по разности температур:

1 – сушилка; 2 – высушиваемый материал

2.6 Регулирование отдельных параметров

Регулирование температуры слоя. Рассмотрим установившийся процесс сушки, при котором заданы температура и количество теплоносителя, нагрузка по влажному материалу и его влагосодержание. Любое изменение одного из этих переменных немедленно вызовет дисбаланс прихода и расхода тепла в слое при одновременном изменении температуры слоя и отходящих газов. Так, например, увеличение загрузки влажного материала или повышение его влагосодержания, или то и другое одновременно, будет иметь своим следствием увеличение расходной части баланса при постоянном приходе тепла и, следовательно, соответствующее понижение температуры слоя. Аналогичным образом увеличение количества теплоносителя или повышение его температуры при неизменной загрузке повышает приход тепла над расходом и температура слоя начнет повышаться; таким образом, температура слоя отражает любое изменение переменных, характеризующих процесс сушки.

Следовательно, температура слоя является одним из основных параметров, отражающих соответствие приходной и расходной частей теплового баланса сушки, и поддержание ее на постоянном заданном уровне главная задача системы регулирования. Наряду, с этим необходимость стабилизации температуры слоя диктуется технологическими требованиями.

Экспериментально доказано, что конечная влажность материала при сушке в кипящем слое однозначно определяется температурой слоя. Это свойство процесса позволяет регулировать качество сушки наиболее простым и надежным способом — путем поддержания температуры слоя на заданном для данного материала уровне. При нарушениях этого условия, например при понижении температуры слоя, происходит повышение конечного влагосодержания материала, что может в отдельных случаях резко ухудшить условия псевдоожижения и привести установку к аварийному состоянию. Кроме того, при снижении температуры слоя соответственно понижается температура отходящих газов, что связано с опасностью конденсации паров в узле пылеулавливания. Повышение температуры слоя приводит не только к снижению теплового к. п. д. установки, но и к ухудшению условий работы и снижению производительности хвостового дымососа. Последнее может явиться причиной вынужденного снижения объема теплоносителя и соответствующего уменьшения производительности сушильной установки.

Таким образом, оптимальная схема регулирования температуры слоя сводится к ее стабилизации на заданном уровне. В производственных условиях неизбежны, конечно, внешние возмущающие воздействия, обусловливаемые колебанием количества сырого материала, поступающего на сушку, или его влагосодержания. Задачей регулирования является, следовательно, компенсация возникших изменений таким образом, чтобы колебания температуры слоя при этом не превышали определенного значения. Регулирование температуры слоя можно осуществить двумя принципиально различными способами. По первому способу (рис. 2.4) стабилизируется температура и количество теплоносителя — соответственно приходная часть баланса, а постоянство температуры слоя поддерживается путем соответствующего регулирования количества влажного материала, подаваемого в слой.

Рисунок 2.4 - Схема автоматического регулирования процесса сушки в аппарате КС: 1 — аппарат КС; 2 — забрасыватель; 3 — шнек; 4 — бункер; 5 циклон; 6 и 12 — регулирующие органы; 7 - дымосос; 8 — регулятор разрежения; 9 — регулятор высоты слоя; 10 — привод; 11 —топка; 13 — расходомер; 14—регулятор соотношения «газ — воздух»; 15 — воздуходувка; 16 — регулятор соотношения «топливо — воздух»; 17 — регулятор температуры теплоносителя; 18 — регулятор температуры слоя

При таком способе регулирования температуры слоя между сушкой и предшествующей станцией (например, фильтрами, центрифугами) устанавливается промежуточный бункер достаточной емкости, который должен воспринимать и сглаживать возможные, сравнительно небольшие, производственные колебания. Транспортное устройство или питатель, подающий влажный материал из промежуточного бункера в аппарат КС, должен иметь в этом случае регулируемый привод, позволяющий изменять производительность питателя в зависимости от изменения температуры слоя.

Эта система регулирования путем изменения подачи сырого материала проста, надежна и позволяет поддерживать температуру слоя при автоматическом регулировании с погрешностью, не превышающей ±5 град. К этому можно добавить, что в этом случае сушильная установка может работать при постоянной оптимальной температуре теплоносителя, что обеспечивает высокий тепловой к. п. д. при стабильной работе топки.

Вследствие малой инерционности процесса для измерения и регулирования температуры в слое могут быть использованы только быстродействующие датчики высокой эксплуатационной надежности. Наиболее приемлемым типом датчика является малоинерционная термопара.

К недостаткам этого метода регулирования следует отнести необходимость установки промежуточного бункера и регулируемого дозирующего устройства на загрузке сырого материала.

Такой способ регулирования достаточен только в тех случаях, когда колебания количества и влагосодержания материала, поступающего на сушку с предшествующей производственной станции, невелики, имеют случайный характер и легко сглаживаются установкой промежуточного бункера или когда сушка не связана жестко с работой предшествующей станции, получая, например, материал со склада.

При отсутствии этих условий, т. е. когда сушка жестко связана с работой предшествующей производственной станции и должна перерабатывать весь поступающий влажный материал, независимо от возможных колебаний нагрузки, рассмотренный выше способ стабилизации температуры оказывается уже недостаточным для управления процессом и должны быть приняты специальные меры для согласования производительности установки КС с поступающей на нее нагрузкой. В дополнение к приведенной схеме регулирования температуры слоя вводится новый параметр, отражающий соответствие производительности установки требованиям предшествующей станции. В качестве такого параметра может служить уровень влажного материала в промежуточном бункере. Понижение уровня в бункере показывает, что производительность сушилки в данный отрезок времени превосходит производительность предшествующей станции, при этом температура теплоносителя должна быть снижена и, наоборот, накопление сырого материала в промежуточном бункере требует повышения производительности сушилки путем повышения температуры теплоносителя.

Так как температура теплоносителя при постоянном количестве воздуха, вводимого в систему, однозначно определяется расходом топлива, то такой способ регулирования основан на изменении расхода топлива в зависимости от уровня сырого материала в промежуточном бункере (рис. 2.5, а). При этом регулирование уровня в бункере осуществляется двумя регуляторами, включенными по каскадной схеме: вспомогательным регулятором температуры теплоносителя 2 и главным (корректирующим) регулятором уровня 5.

Регулирование температуры слоя, как и в первом случае, выполняется регулятором 1, воздействующим на подачу в аппарат влажного материала.

Второй способ регулирования температуры слоя заключается в следующем. Если по производственным условиям установка КС должна работать без промежуточного бункера, то стабилизация температуры слоя достигается за счет изменения температуры теплоносителя в соответствии с мгновенной нагрузкой сушилки, предписываемой предшествующей станцией. В этом случае не требуется ни установки промежуточного бункера, ни регулировки подачи материала в слой, так как сушилка должна принимать и перерабатывать весь поступающий материал независимо от возможных колебаний.

Так как при постоянном расходе воздуха температура теплоносителя определяется только расходом топлива, то этот способ сводится к регулированию расхода топлива в зависимости от температуры слоя.

Рисунок 2.5 - Согласование производительности установки «КС» с нагрузкой предшествующей технологической станции

а — при наличии промежуточного бункера; б — при отсутствии промежуточного бункера; 1 — регулятор температуры слоя; 2 —регулятор температуры теплоносителя; 3 — корректирующий регулятор уровня.

Данный способ регулирования проще в аппаратурном оформлении, однако качество регулирования температуры слоя, вследствие существенной тепловой инерции топки, ниже, чем при регулировании температуры путем изменения подачи влажного материала.

Выбор того или иного способа стабилизации температуры слоя зависит от конкретных условий сушки и анализа работы предшествующих ей производственных станций. Физические свойства влажного материала, поступающего на сушку, например его склонность к слеживанию в бункерах, также определяет выбор одного из двух способов регулирования.

Регулирование высоты слоя

Система автоматизации процесса сушки, помимо стабилизации температуры слоя и согласования нагрузок, должна также выполнять стабилизацию сопротивления слоя. Стабилизация сопротивления слоя необходима, поскольку значительные колебания количества материала в слое и соответственно его сопротивления может привести к аварийному состоянию, а также к нарушению гидродинамического режима процесса, а в ряде случаев и гранулометрического состава продукта.

Поддержание постоянного сопротивления слоя (или суммарного перепада в слое и газораспределительной решетке) выполняется регулятором 9 (рис. 2.4) путем изменения количества выгружаемого из слоя сухого материала. Такое регулирование достигается в результате изменения производительности выгрузного устройства (секторного затвора, шнека), оснащаемого регулируемым приводом. Вывод сухого материала осуществляется на уровне решетки аппарата.

В некоторых случаях, особенно в сушилках большой мощности (100 т/ч и выше) можно рекомендовать установку переливных течек, используемых, однако, только в аварийных случаях при остановках принудительной выгрузки, поскольку они неудобны в эксплуатации, — при небольшом разрежении в аппарате через них подсасывается воздух, а при кратковременных прекращениях загрузки, в результате интенсивного кипения слоя и перехлестывания его через края течки, высота слоя сильно понижается. В верхней части аппарата должно поддерживаться небольшое разрежение порядка 5— 10 мм. вод. ст., чтобы не допустить проникновения запыленных газов из аппарата в рабочее помещение через загрузочную течку. Это достигается при помощи установки направляющего аппарата на всасе дымососа, управляемого регулятором разрежения 8.

Регулирование расхода воздуха

Наиболее важным условием обеспечения нормального режима процесса является поддержание постоянного расхода воздуха и, соответственно, скорости газа в слое. Особенно резкие нарушения гидродинамики слоя влечет за собой понижение расхода воздуха ниже определенного предела, характерного для данного материала. При повышенном расходе воздуха увеличивается вынос материала из слоя, что приводит к повышению нагрузки на пылеулавливающие устройства и увеличению потерь продукта.

Регулирование количества воздуха, подаваемого вентилятором, производится при помощи лепесткового направляющего аппарата, установленного на всасе вентилятора. Управление направляющим аппаратом выполняется дистанционно. Опыт эксплуатации промышленных сушильных установок показывает, что при стабилизации сопротивления слоя и величины разрежения в верхней части аппарата количество подаваемого вентилятором воздуха остается практически постоянным в течение весьма длительных промежутков времени и лишь изредка может потребоваться небольшая корректировка. Изменение количества подаваемого воздуха в значительных пределах бывает необходимым лишь в аварийных случаях, например при кратковременных остановках и т. п. Поэтому для регулирования общего расхода воздуха не требуется автоматического регулятора и можно ограничиться дистанционным управлением с пульта. Поскольку расходы воздуха и топлива, поступающих в топку, можно измерить достаточно точно, экономичность процесса горения обеспечивается путем поддержания постоянного соотношения топливо — воздух.

Весь объем воздуха, подаваемого вентилятором в систему и устанавливаемый дистанционно с пульта, распределяется на две части: первичный — для сжигания топлива и вторичный— для разбавления топочных газов до температуры теплоносителя. Распределение воздуха производится клапаном 12, управляемым регулятором соотношения 16 (рис. 2.4).

Исследование устойчивости и качества процессов регулирования основных параметров установки кипящего слоя позволяет рекомендовать к использованию регуляторы пропорционально-интегрального типа. При этом целесообразно отдать предпочтение электронным регуляторам.

В случае применения в качестве топлива природного газа необходимо предусмотреть также обычную систему защитной автоматики.

Должна предусматриваться возможность дистанционного управления со щита оператора следующими параметрами: расходом влажного и сухого материала, общего воздуха, воздуха на горение и расхода газов. На щит оператора выносится технологическая и аварийная сигнализация, а также дистанционное управление всеми двигателями установки кипящего слоя. Однако не все функции регулирования установок кипящего слоя автоматизированы. Некоторые из них выполняются обслуживаемым персоналом.

Частичное выполнение функций регулирования вручную допустимо в установках небольшой производительности. Так, в отдельных случаях при редких и не особенно сильных изменениях нагрузки, а следовательно, и расхода топлива можно отказаться от автоматического регулирования и корректировать дистанционно соотношение «топливо — первичный воздух».

Как минимум система автоматизации должна включать регуляторы температуры и сопротивления слоя.

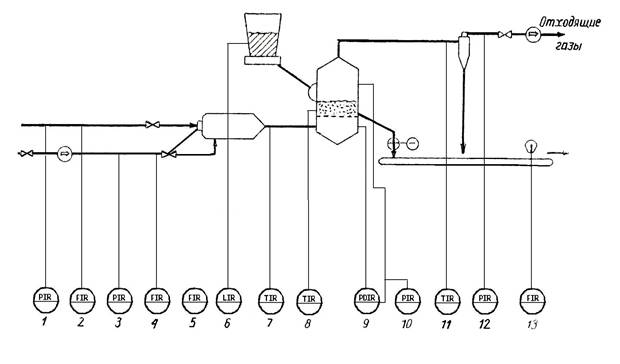

В схеме автоматизации процесса сушки необходимо также предусматривать выполнение контроля следующих параметров (рис. 2.6): температуры в слое и начальной температуры теплоносителя, температуры отходящих газов, расхода топлива, общего воздуха и воздуха на горение, давление в аппарате и перед дымососом, сопротивления слоя и уровня материала в бункере.

Рисунок 2.6 - Схема технологического контроля процесса сушки в аппарате КС. Приборы контроля: 1 — давления газа; 2 —расхода газа; 3 —напора общего воздуха; 4 — расхода общего воздуха; 5 — расхода первичного воздуха; 6 — уровня влажного материала в бункере; 7 — температуры теплоносителя; 8 — температуры слоя; 9 - сопротивления (высоты) слоя; 10 - разрежения в аппарате; 11 — температуры отходящих газов; 12 — давления перед дымососом; 13 — расхода сухого продукта

2.7 Средства контроля и регулирования

Опыт пуска и наладки ряда установок для сушки солей в кипящем слое показал, что надежность управления работой установок в значительной мере зависит от правильного выбора регулирующих органов, аппаратурного оформления узлов загрузки влажного материала и выгрузки сухого продукта, а также способа регулирования производительности этих узлов.

Рациональными органами для регулирования расхода общего воздуха отходящих газов следует считать осевые направляющие аппараты, устанавливаемые на всосе вентилятора и дымососа. Регулирование расхода первичного воздуха целесообразно осуществлять с помощью распределительного клапана (типа перекидного шибера на воздуховодах для общего и первичного воздуха).

Необходимое внимание должно быть уделено конструктивному выполнению угла подачи влажного материала. Трудности, с которыми приходится сталкиваться при дозировании влажных и сыпучих материалов, хорошо известны. На этой позиции оправдало себя применение традиционных пирамидальных бункеров в сочетании с ленточными питателями, емкость бункера должна обеспечивать работу установки при номинальной нагрузке в течение 10—15 мин. В ряде случаев можно использовать питатели скребкового типа, которые позволяют создать развитую по длине питателя площадь разгрузочной горловины, при этом стенки бункера выполняются с небольшими углами к вертикали. Скребковые питатели широко применяются в энергетике, цветной металлургии и других отраслях промышленности.

Как отмечалось выше, предпочтительной аппаратурой для автоматизации установок КС является электронная аппаратура. Применительно к условиям автоматизации процесса сушки к достоинствам этой аппаратуры следует отнести, что она, включая в себя сравнительно небольшое число унифицированных блоков, позволяет осуществить регулирование температуры, расхода уровня и других параметров, реализовать каскадные схемы регулирования, выполнить дистанционное управление регулирующими органами. Аппаратура имеет достаточный выбор исполнительных механизмов как по конструктивным оформлениям, так и по перестановочным усилиям.

Контроль температур на установке КС должен осуществляться только с помощью малоинерционных термопар. Термопару, предназначенную для контроля температуры слоя, вводят в слой на длину около 1/3 диаметра решетки и устанавливают с небольшим наклоном (5—10°) к центру аппарата. Конец термопары должен находиться на уровне 100— 150 мм от решетки.

Термопары для измерения температуры теплоносителя часто ошибочно устанавливают в непосредственной близости от газораспределительной решетки. Такая установка, вследствие лучистого теплообмена термопары и решетки, влечет за собой значительные погрешности в измерении температуры газа. Ошибка может достигать нескольких десятков, а иногда и сотен градусов. Поэтому наиболее целесообразным местом для установки этой термопары является газоход, соединяющий топку с подрешетным пространством аппарата КС. В этом случае необходимо также принять меры для защиты термопары от лучистого теплообмена с топкой.

При компоновке топок в подрешетном объеме аппаратов КС термопара также должна быть надежно защищена (например, с помощью специальных козырьков из огнеупорного кирпича) от лучистого теплообмена с решеткой и топкой.

Термометр сопротивления, контролирующий температуру отходящих газов, не следует устанавливать на аппарате. Этот замер нужно выполнить в наиболее узком месте тракта отходящих газов (перед циклонами).

Измерение перепада давления осуществляют дифманометрами. Особое внимание надо обратить на выполнение и установку отборных устройств на запыленном газе - при измерении разрежения в аппарате и перед дымососом.

Отборные устройства выполняются из отрезков труб большого диаметра (2 —- 3") и устанавливаются, по возможности, вертикально. Отбор разрежения в аппарате размещается на верхней крышке, а отбор напора теплоносителя — непосредственно под решеткой.

Измерения расхода воздуха желательно выполнить с помощью нормальных диафрагм, предусматривая для их установки необходимые прямые участки. В случае затруднений с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована.

3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ

Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности. Способ автоматического управления процессом сушки полидисперсных материалов во взвешенно-закрученном слое, предусматривает подсушку и сушку материалов и заключается в измерении расхода, влажности и температуры исходного материала, расхода и влажности высушенного материала, влагосодержания, температуры и расхода теплоносителя, поступающего на сушку, влагосодержания теплоносителя после сушки. При этом информация с датчиков, измеряющих расход, влажность и температуру исходного материала, расход и влажность высушенного материала, влагосодержание, температуру и расход теплоносителя, поступающего на сушку, влагосодержание теплоносителя после сушки, подается в микропроцессор, который устанавливает температурный режим и режим подачи теплоносителя на сушку и оптимальный расход исходного материала. В то же время этом способ предусматривает подсушку исходного материала в вихревой сушилке, а сушку - в сушилке со взвешенно-закрученным слоем, а коррекция режима управления осуществляется на четырех уровнях, сначала на первых трех уровнях, в трех зонах сушки, тангенциально подводимыми потоками теплоносителя, а затем производят коррекцию на четвертом уровне воздействием на расход и температуру осевого потока теплоносителя. Техническим результатом разработки является повышение качества готового продукта, оперативности и надежности управления, снижение энергетических затрат на единицу массы готового продукта.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ автоматического управления процессом сушки дисперсных материалов в активном гидродинамическом режиме, содержащий подсушку за счет тепла отработанного теплоносителя и сушку материала и заключающийся в измерении расхода, влажности и температуры исходного материала, поступающего в сушилку, расхода и влажности высушенного материала, влагосодержания, температуры и расхода теплоносителя, поступающего в сушилку, влагосодержания теплоносителя после сушки. При этом информация с датчиков, измеряющих расход, влажность и температуру исходного материала, поступающего в сушилку, расход и влажность высушенного материала, влагосодержание, температуру и расход теплоносителя, поступающего в сушилку, влагосодержание теплоносителя после сушки подается в микропроцессор, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся в исходном и высушенном материале, устанавливает температурный режим и режим подачи теплоносителя на входе в сушилку посредством исполнительных механизмов калориферов и вентиляторов с целью обеспечения заданных параметров высушиваемого материала. Так же дополнительно используют датчики, измеряющие потребляемую мощность вентиляторов и калориферов, информация с которых подается на микропроцессор, который непрерывно определяет суммарные энергетические затраты на единицу массы высушиваемого материала, и если они увеличиваются, то уменьшает температуру и расход теплоносителя, если уменьшаются, то увеличивает, а оптимальный расход исходного материала определяется минимизацией функции стоимости энергетических затрат, кроме того, коррекцию режима управления процессом сушки осуществляют по двум уровням, при этом на первом уровне при отклонении текущего значения количества влаги, испаряемой в какой-либо зоне сушилки от заданного, воздействуют на температуру и расход тангенциально подводимого потока теплоносителя, на втором уровне, если изменение температуры и расхода тангенциально подводимого потока теплоносителя не обеспечивает требуемой влажности высушенного материала, воздействуют на расход и температуру осевого потока теплоносителя.

Этот способ имеет ряд существенных недостатков по сравнению с представляемой разработкой:

— недостаточно высокое качество готового продукта:

— длительность проведения процесса сушки;

— большая инерционность системы, т.е. низкая точность и надежность управления процессом сушки из-за случайных возмущений со стороны работы оборудования:

— невозможность оптимального управления процессом сушки;

— нерациональное использование теплоэнергетического и материального потенциала.

Технической задачей разработки является повышение качества готового продукта, оперативности и надежности управления, снижение энергетических затрат на единицу массы готового продукта.

Поставленная задача достигается тем, что в предлагаемом способе автоматического управления процессом сушки полидисперсных материалов во взвешенно-закрученном слое, информация с датчиков, подается в микропроцессор, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся в исходном и высушенном материале, устанавливает температурный режим и режим подачи теплоносителя на сушку посредством исполнительных механизмов калориферов и вентиляторов с целью обеспечения заданных параметров высушиваемого материала. При этом дополнительно используют датчики, измеряющие потребляемую мощность вентиляторов и калориферов, информация с которых подается на микропроцессор, который непрерывно определяет суммарные энергетические затраты на единицу массы высушиваемого материала. Если они увеличиваются, то микропроцессор уменьшает температуру и расход теплоносителя, если уменьшаются, то увеличивает. Оптимальный расход исходного материала определяется минимизацией функции стоимости энергетических затрат, кроме того, коррекцию режима управления процессом сушки осуществляют сначала тангенциально подводимыми потоками теплоносителя, на температуру и расход которого воздействуют при отклонении текущего значения количества испаряемой влаги в зонах сушилки со взвешенно-закрученным слоем от заданного, а затем, если изменение температуры и расхода тангенциально подводимых потоков теплоносителя не обеспечивает требуемой влажности высушенного материала, воздействуют на расход и температуру осевого потока теплоносителя. Новым является то, что способ предусматривает подсушку исходного материала в вихревой сушилке, а сушку - в сушилке со взвешенно-закрученным слоем, причем коррекцию режима управления процессом сушки осуществляют на четырех уровнях. Сначала на первых трех уровнях, в трех зонах сушки, тангенциально подводимыми потоками теплоносителя, при этом заданное значение количества влаги, испаряемой из полидисперсного материала в сушилке со взвешенно-закрученным слоем, рассчитывают по формуле:

![]()

где W - количество влаги, которую необходимо удалить в процессе сушки, кг/ч; GВМ - количество материала, поступающего в сушилку со взвешенно-закрученным слоем, кг/ч; wдс и wпс - влажность материала до сушки и после сушки, %. Затем производят коррекцию на четвертом уровне воздействием на расход и температуру осевого потока теплоносителя.

Технический результат заключается в повышении качества готовой продукции, оперативности и надежности управления процессом сушки, снижении энергетических затрат на единицу массы готового продукта.

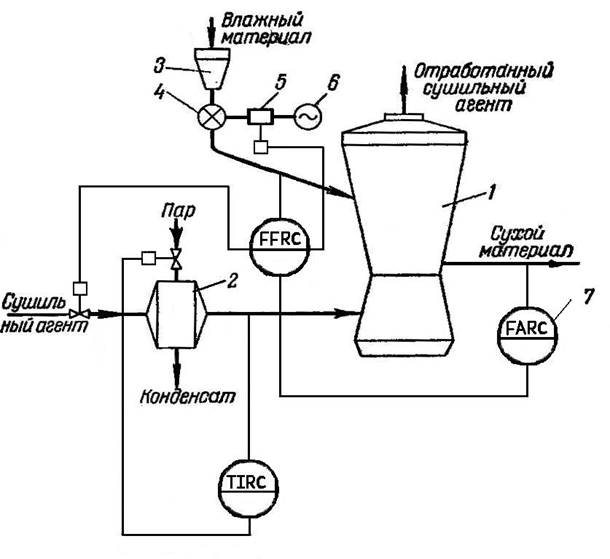

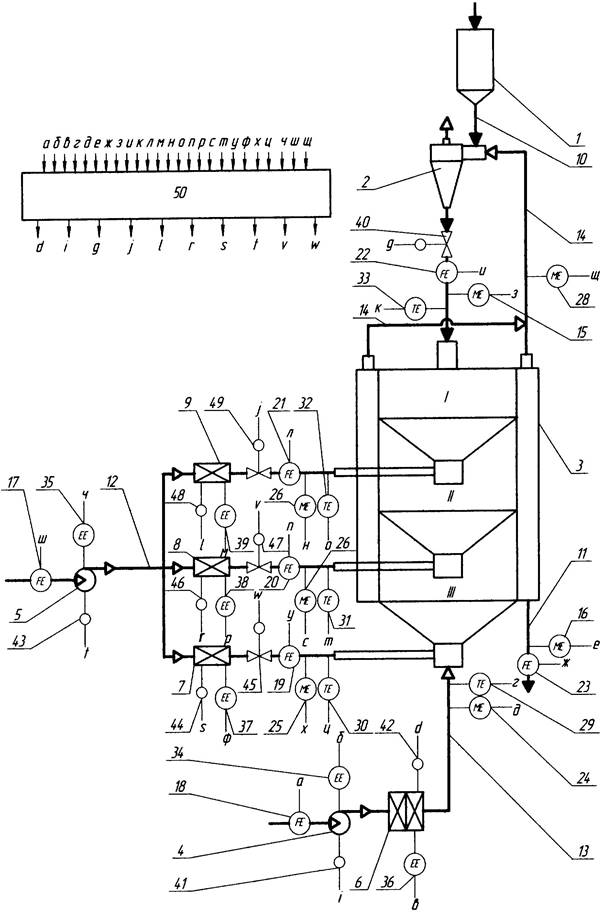

На рис. 3.1 представлена схема, реализующая предлагаемый способ автоматического управления процессом сушки.

Рисунок 3.1 - Схема реализации автоматического управления процесса сушки полидисперсных материалов во взвешенно-закрученном слое

Схема содержит бункер исходного сырья 1, вихревую сушилку 2 для подсушки исходного сырья, сушилку со взвешенно-закрученным слоем 3, состоящую из трех секций I. II. III; вентиляторы 4, 5 для подачи сушильного агента; калориферы 6, 7, 8, 9; линии: подачи исходного влажного материала 10, отвода высушенного материала 11, подвода осевого потока сушильного агента на сушку 12, подвода тангенциального потока теплоносителя 13, отвода отработанного теплоносителя 14; датчики: влажности 15 и 16 соответственно исходного и высушенного материалов, расхода исходного теплоносителя 17 и 18 соответственно осевого и тангенциального потоков, а также 19, 20 и 21 - расхода тангенциального потока по каждой из трех зон, расхода 22 и 23 исходного и высушенного материала соответственно, влагосодержания теплоносителя 24, 25, 26 и 27, подаваемого в сушильную камеру, и 28 - влагосодержания отработанного теплоносителя, температуры теплоносителя 29, 30, 31 и 32, исходного влажного материала 33, потребляемой мощности вентиляторов 34 и 35 и калориферов 36, 37, 38 и 39 соответственно; исполнительные механизмы 40-49 (а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х, ц, ч, ш, щ - входные каналы управления, d, I, j, l, r, s, t, v, w - выходные каналы управления); микропроцессор 50.

Способ сушки осуществляется следующим образом. Влажный полидисперсный материал из бункера 1 подают сначала в вихревую сушилку 2, где подсушивают за счет тепла отработанного теплоносителя, затем в I, II и III зоны сушилки 3 со взвешенно-закрученным слоем. Информация о влажности, температуре и расходе подсушенного материала в линии 10 с помощью датчиков 15, 33, 22 передается в микропроцессор 50, который по заложенному в него алгоритму в зависимости от количество влаги и тепла, содержащихся в исходном влажном материале, подаваемом на сушку, устанавливает температурный режим и режим подачи теплоносителя на входе в сушилку посредством исполнительных механизмов 42, 44,.46 и 48 калориферов 6, 7, 8 и 9 и исполнительных механизмов 41 и 43, регулирующих приводы вентиляторов 4 и 5.

Количество влаги, поступающей с исходным материалом, определяется микропроцессором 50, исходя из информации о расходе и влажности исходного материала, поступающей с датчиков 22 и 15, установленных но линии 10 подачи исходного материала, по формуле:

![]()