| Похожие рефераты | Скачать .docx |

Реферат: Основи стандартизації та сертифікації

ЛЬВІВСЬКИЙ АГРО-ІНЖІНІРІНГОВИЙ, НАУКОВО-ТЕХНІЧНИЙ

ЦЕНТР АГРОІНТЕХ

К.т.н. Сиротенко Володимир Васильович

КОНСПЕКТ ЛЕКЦІЙ З ПРЕДМЕТУ

Основи стандартизації та сертифікації

Зміст і завдання сертифікації продукції, систем якості, послуг

Стандартизація — це діяльність, направлена на розробку і встановлення вимог, норм, правив, характеристик як обов'язкових для виконання, так і таких, що рекомендуються, що забезпечує право споживача на придбання товарів належної якості за прийнятну ціну, а також право на безпеку і комфортність праці. Мета стандартизації — досягнення оптимального ступеня впорядкування в тій або іншій області за допомогою широкого і багатократного використання встановлених положень, вимог, норм для вирішення реально існуючих, планованих або потенційних завдань. Основними результатами діяльності по стандартизації повинні бути підвищення ступеня відповідності продукту (послуги), процесів їх функціональному призначенню, усунення технічних бар'єрів в міжнародному товарообміні, сприяння науково-технічному прогресу і співпраці в різних областях.

Мет и стандартизації можна підрозділити на загальних і вужчих, таких, що стосуються забезпечення відповідності. Загальні цілі витікають перш за все із змісту поняття. Конкретизація загальних цілей для російської стандартизації пов'язана з виконанням тих вимог стандартів, які є обов'язковими. До них відносяться розробка норм, вимог, правив, що забезпечують: безпека продукції, робіт, послуг для життя і здоров'я людей, навколишнього середовища і майна; сумісність і взаємозамінюваність виробів; якість продукції, робіт і послуг відповідно до рівня розвитку науково-технічного прогресу; єдність вимірювань; економія всіх видів ресурсів; безпека господарських об'єктів, пов'язана з можливістю виникнення різних катастроф (природного і техногенного характеру) і надзвичайних ситуацій; обороноздатність і мобілізаційна готовність країни. Це визначено Законом РФ "Про стандартизацію", прийнятим в 1993 р.

Конкретні цілі стандартизації відносяться до певної області діяльності, галузі виробництва товарів і послуг, того або іншого виду продукції, підприємству і тому подібне

Стандартизація пов'язана з такими поняттями, як об'єкт стандартизації і область стандартизації.

Об'єктом (предметом) стандартизації зазвичай називають продукцію, процес або послугу, для яких розробляють ті або інші вимоги, характеристики, параметри, правила і тому подібне Стандартизація може стосуватися або об'єкту в цілому, або його окремих складових (характеристик). Областю стандартизації називають сукупність взаємозв'язаних об'єктів стандартизації. Наприклад, машинобудування є областю стандартизації, а об'єктами стандартизації в машинобудуванні можуть бути технологічні процеси, типи двигунів, безпека і екологічність машин і так далі

Стандартизація здійснюється на різних рівнях. Рівень стандартизації розрізняється залежно від того, учасники якого географічного, економічного, політичного регіону миру приймають стандарт. Так, якщо участь в стандартизації відкрито для відповідних органів будь-якої країни, то це міжнародна стандартизація.

Регіональна стандартизація — діяльність, відкрита тільки для відповідних органів держав одного географічного, політичного або економічного регіону миру. Регіональна і міжнародна стандартизація здійснюється фахівцями країн, представлених у відповідних регіональних і міжнародних організаціях, завдання яких будуть розглянуті нижче.

Національна стандартизація — стандартизація в одній конкретній державі. При цьому національна стандартизація також може здійснюватися на різних рівнях: на державному, галузевому рівні, в тому або іншому секторі економіки (наприклад, на рівні міністерств), на рівні асоціацій, виробничих фірм, підприємств (фабрик, заводів) і установ.

Стандартизацію, яка проводиться в адміністративно-територіальній одиниці (провінції, краю і тому подібне), прийнято називати адміністративно-територіальною стандартизацією.

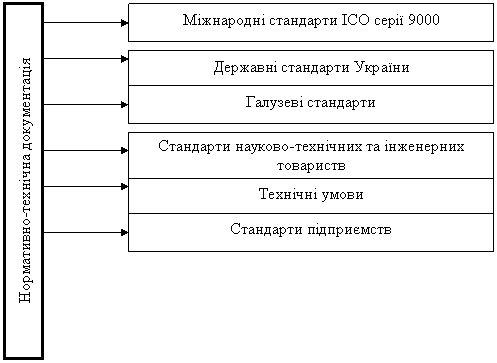

Результати стандартизації знаходять відображення у спеціальній нормативно-технічній документації. Основними її видами є стандарти і технічні умови – документи, що містять обов’язкові для продуцентів норми якості виробу і засоби їх досягнення (набір показників якості, рівень кожного з них, методи і засоби вимірювання, випробувань, маркування, упаковки, транспортування і зберігання продукції). Застосовувана на підприємствах нормативно-технічна документація охоплює певні категорії стандартів, які відрізняються ступенем жорстокості вимог до виробів і сукупністю об’єктів стандартизації (рис.1).

Найбільш жорсткі вимоги щодо якості містяться у міжнародних стандартах, які розроблюються Міжнародною організацією стандартизації – ІСО і використовуються для сертифікації виробів, що експортуються у інші країни і реалізуються на світовому ринку. Нині існують міжнародні стандарти ІСО серії 9000.

Державні стандарти України установлюються на: 1) вироби загально машинобудівного застосування (підшипники, інструменти, деталі кріплення тощо); 2) продукцію міжгалузевого призначення; 3) продукцію для населення і народного господарства; 4) організаційно-методчні та загальнотехнічні об’єкти (науково-технічна термінологія, класифікація та кодування техніко-економічної та соціальної інформації, організація робіт по стандартизації і метрології, довідкові дані щодо властивостей матеріалів і речовин); 5) елементи народногосподарських об’єктів державного значення (транспорт, зв’язок, енергосистема, оборона, оточуюче природне середовище, банківсько-фінансова система тощо); 6) методи випробувань. Вони містять обов’язкові вимоги, котрі забезпечують безпеку продукції для життя, здоров’я та майна громадян, її сумісність і взаємозамінність, охорону.

Рис.1 Сукупність нормативно-технічної документації для проектування і виготовлення продукції.

Галузеві стандарти розробляють на ту продукцію, на яку відсутні державні стандарти України, або у випадку необхідності установлення вимог, що доповнюють чи перевищують останні в державних стандартах, а стандарти науково-технічних та інженерних товариств – на випадок потреби розповсюдження результатів фундаментальних і прикладних досліджень, одержаних в окремих галузях знань чи сферах професійних інтересів. Остання категорія нормативних документів може використовуватись на засадах добровільної згоди відповідних суб’єктів діяльності. Технічні вимоги містять вимоги, що регулюють відносини між постачальником (розробником, виготовлювачем) і споживачем (замовником) продукції. Вони регламентують норми і вимоги щодо якості тих видів продукції, для яких державні або галузеві стандарти не розробляються та які виготовляються на замовлення окремих підприємств, а також нових видів виробів на період їх освоєння виробництвом.

Стандарти підприємств виокремлюють у самостійну категорію умовно (без правової основи). Вони розробляються підприємствами за власною ініціативою з метою конкретизації вимог до продукції і самого виробництва, що містяться звичайно у інших видах нормативно-технічної документації. Об’єктами стандартизації на підприємствах можуть бути окремі деталі, вузли, складальні одиниці, оснащення і інструмент власного виготовлення, певні норми у галузі проектування і продукування виробів, організації та управління виробництвом тощо. Такі стандарти використовуються для створення внутрішньої системи управління якістю праці і продукції.

Стандарти і технічні умови – це документи динамічного характеру. Вони повинні періодично переглядатись і уточнюватись з урахуванням інноваційних процесів і нових вимог споживачів до вироблювальної або проектованої продукції. Сучасні напрямки удосконалення стандартизації зводяться до розробки державних і міжнародних стандартів не на кожний конкретний виріб, а групи однорідної продукції, а також включення до них обмеженої кількості показників, що характеризують найбільш суттєві якісні характеристики. Це дасть можливість істотно зменшити кількість одночасно функціонуючих стандартів, спростити їх зміст і здешевити весь процес стандартизації.

Сертифікація продукції

В умовах розвитку зовнішньоекономічної діяльності підприємств найважливішим елементом виробничого менеджменту взагалі і системи управління якістю зокрема є сертифікація продукції. Кожний вид товарів, який те чи інше підприємство хоче вигідно продати на світовому ринку, повинен мати сертифікат – документ, що засвідчує високий рівень його якості, відповідність вимогам міжнародних стандартів ІСО серії 9000. Набутий нашими підприємствами досвід зовнішньої комерційної діяльності показує, що так звана без сертифікатна продукція оцінюється на світовому ринку у 3-4 рази дешевше, тобто фактично реалізується за безцінь.

В Україні прийнято розрізняти обов’язкову і добровільну сертифікацію. Обов’язкова сертифікація здійснюється виключно в межах державної системи управління господарюючими суб’єктами, охоплює у всіх випадках перевірку і випробування продукції з метою визначення її характеристик (показників) та подальший державний технічний нагляд за сертифікованими виробами. Добровільна сертифікація може проводитись на відповідність продукції вимогам, котрі не є обов’язковими, за ініціативою самих суб’єктів господарювання (тих або інших видів суспільної діяльності) на договірних засадах.

Господарюючі суб’єкти (виготовлювачі, постачальники, виконавці та продавці продукції, що підлягає обов’язковій сертифікації) повинні:

у встановлених терміні і порядку проводити сертифікацію відповідних об’єктів;

забезпечувати виготовлення продукції відповідно до вимог того нормативного документа, на узгодженість до якого вона сертифікована;

припиняти реалізацію сертифікованої продукції, якщо виявлена її невідповідність вимогам певного нормативного документу або закінчився термін дії сертифікату.

Організаційною основою сертифікації продукованих підприємствами виробів слугує створювана мережа державних випробувальних центрів (ДВЦ) по найважливіших видах продукції виробничо-технічного і культурно - побутового призначення.

Упродовж останніх років почали формуватися міжнародні системи сертифікації. Координацією заходів по створенню таких систем займається спеціальний комітет по сертифікації – СЕРТИКО, що діє у складі ІСО. Цим комітетом розроблені:

правила і порядок здійснення сертифікації продукції;

критерії акредитації випробувальних центрів (лабораторій);

умови вступу до міжнародної системи сертифікації (наявність нормативно-технічної документації, що містить вимоги до сертифікованої продукції; високий рівень метрологічного забезпечення виробництва; функціонування спеціальної системи нагляду за діяльністю випробувальних центрів і якістю продукції).

У ряді країн уже функціонують акредитовані у СЕРТИКО ІСО і визнані світовим співтовариством випробувальні центри, що видають сертифікати на певні види продукції. Зокрема у США діє центр по випробуванню тракторів і сільськогосподарських машин, у Франції – автомобілів, Чехії і Словаччині – електроустаткування та медичної техніки.

На початку 1993 року Україна стала членом ІСО та Міжнародної електротехнічної комісії – ІЕС. Це дає їй право нарівні з 90 іншими країнами світу брати участь у діяльності більш ніж 1000 міжнародних робочих органів технічних комітетів по стандартизації і сертифікації та використовувати понад 12000 міжнародних стандартів.

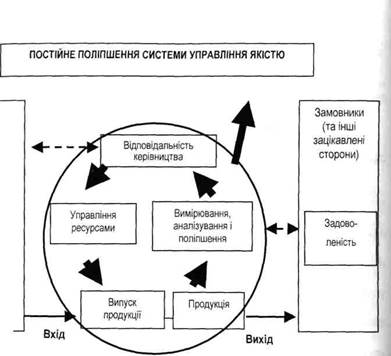

Для набуття максимально можливого зиску та іміджу надійного партнера на зовнішньому ринку підприємствам бажано створювати і сертифікувати також власні системи якості. Згідно з міжнародним стандартом ІСО 8402 “Якість. Словник” система якості являє собою сукупність організаційної структури, відповідальності, процедур, процесів і ресурсів, що забезпечує здійснення загального керування якістю. Відповідний рівень такої системи підтримується сертифікатом, який видається підприємству на певний строк – один рік, два роки тощо. Правом видачі сертифікату на систему якості може володіти національний орган по сертифікації; у необхідних випадках йому надається можливість делегувати таку функцію акредитованій для цієї мети організації. Для оцінки системи якості та отримання сертифікату на неї дозволяється залучати будь-яку закордонну фірму, що займається сертифікацією. Вагомість сертифікату і рівень довіри до нього залежить від іміджу організації, яка видає такий документ.

На підприємствах України аналогічні системи якості ще треба створювати. Вони повинні обов’язково передбачати комплексне управління якістю, що вимагає лише колективної діяльності і спільних зусиль. З огляду на це можна окреслити головні принципи (моменти) формування системи якості:

підготовка усіх категорій кадрів найвищого професійного рівня (необхідну якість забезпечують люди, а не машини);

безпосередня зацікавленість першого керівника та усього ешелону керівництва підприємства у повсякчасному розв’язанні проблем якості продукції; підпорядкування поставленій меті організаційної якості продукції; підпорядкування поставленій меті організаційної структури системи (зокрема здійснюване нерідко на практиці сполучення посад заступника директора підприємства з питань якості та начальника відділу технічного контролю вкрай недоцільне, оскільки технічний контроль – це далеко не саме головне у системі);

управління якістю продукції за участю усіх без винятку працівників підприємства (від директора до робітника); поточний розподіл відповідальності між підрозділами і їх керівниками; залучення робітників до повсякденної роботи у цьому напрямку через гуртки якості (за досвідом Японії, США) тощо.

При цьому дуже важливою і вкрай необхідною треба визнати активну політику підтримки підприємств у справі розробки, запровадження і сертифікації систем якості продукції.

Стандарти та їх застосування

Порядок розроблення і прийняття, перевірки, внесення змін та перегляду стандартів

Залежно від рівня суб'єкта стандартизації, який приймає чи схвалює стандарти, розрізняють:

національні стандарти, кодекси усталеної практики та класифікатори, прийняті чи схвалені центральним органом виконавчої влади у сфері стандартизації, видані ним каталоги та реєстри загальнодержавного застосування;

стандарти, кодекси усталеної практики та технічні умови, прийняті чи схвалені іншими суб’єктами, що займаються стандартизацією.

Стандарти повинні відповідати потребам ринку, сприяти розвитку вільної торгівлі, підвищенню конкурентоспроможності вітчизняної продукції та бути викладені так, щоб їх неможливо було використовувати з метою введення в оману споживачів продукції, якої стосується стандарт, чи надавати перевагу виробнику продукції або продукції залежно від місця її виготовлення.

Об'єкт стандартизації може бути об'єктом інтелектуальної чи промислової власності, якщо розробник стандарту в установленому законодавством порядку отримав дозвіл у власника прав на цей об'єкт.

Центральний орган виконавчої влади у сфері стандартизації з урахуванням суспільної потреби у стандартах, державних пріоритетів, пропозицій технічних комітетів стандартизації та інших суб'єктів стандартизації щороку формує програму робіт із стандартизації (далі - програма), яка включає перелік національних стандартів, прийнятих до розроблення. Програма публікується один раз на шість місяців в офіційному виданні центрального органу виконавчої влади у сфері стандартизації та розміщується в інформаційних мережах.

Національні стандарти розробляються технічними комітетами стандартизації, а в разі їх відсутності - іншими суб'єктами стандартизації, що мають для цього відповідний науково-технічний потенціал.

Правила та порядок розроблення, схвалення, прийняття, перегляду, зміни та припинення дії національних стандартів, які встановлюються центральним органом виконавчої влади у сфері стандартизації, повинні передбачати:

критерії врахування чи відхилення пропозицій щодо розроблення національних стандартів;

критерії визначення розробників національних стандартів;

визначення пріоритетів щодо застосування міжнародних (регіональних) стандартів;

механізм апеляції;

інформування зацікавлених сторін про стан робіт у сфері національної стандартизації. Строк розгляду проекту національного стандарту та подання відгуків не може ознайомлення за рівних умов з проектами національних стандартів усіх зацікавлених сторін.

Під час схвалення або прийняття національного стандарту центральний орган виконавчої влади у сфері стандартизації визначає дату надання стандарту чинності з урахуванням часу на виконання підготовчих заходів щодо його впровадження.

Перелік національних стандартів, схвалення та прийнятих протягом місяця, публікується наступного місяця в офіційному виданні центрального органу виконавчої влади у сфері стандартизації.

Міжнародні (регіональні) стандарти запроваджуються як національні стандарти за умови їх прийняття центральним органом виконавчої влади у сфері стандартизації.

Прийняття міжнародного (регіонального) стандарту як національного - це опублікування національного стандарту, що ґрунтується на відповідному міжнародному (регіональному) стандарті, чи підтвердження того, що міжнародний (регіональний) стандарт має той самий статус, що і національний стандарт, із зазначенням будь-яких відхилень від міжнародного (регіонального) стандарту.

Перевірку чинних національних стандартів на відповідність законодавству, інтересам держави, потребам споживачів, рівню розвитку науки і техніки, вимогам міжнародних (регіональних) стандартів здійснюють відповідні технічні комітети або інші суб'єкти стандартизації відповідно до цього Закону. Стандарти на продукцію перевіряються не рідше одного разу на п'ять років. За результатами перевірки відповідні технічні комітети або інші суб'єкти стандартизації подають пропозиції про перегляд, зміни чи скасування стандартів до центрального органу виконавчої влади у сфері стандартизації.

Перегляд, внаслідок якого розробляється новий національний стандарт або вносяться зміни до чинного стандарту, здійснюється у порядку, встановленому для розроблення стандартів.

Припинення дії національного стандарту здійснює центральний орган виконавчої влади у сфері стандартизації у разі припинення випуску продукції,

регламентованої цим стандартом, а також у разі розроблення, схвалення або прийняв замість нього іншого стандарту за поданням відповідного технічного комітєту стандартизації або іншого суб'єкта стандартизації відповідно до цього Закону.

Інформація про зміни, текст змін національних стандартів публікується в офіційному виданні центрального органу виконавчої влади у сфері стандартизації пізніше ніж за 90 днів до терміну надання їм чинності.

Порядок застосування стандартів

Стандарти застосовуються на добровільних засадах, якщо інше не встановлене законодавством.

Стандарти застосовуються безпосередньо чи посиланням на них в інших документах.

Застосування стандартів чи їх окремих положень стає обов'язковим:

для всіх суб'єктів господарювання, якщо це передбачено в технічних регламентах чи інших нормативно-правових актах;

для учасників угоди (контракту) щодо розроблення, виготовлення чи постачанні продукції, якщо в ній (ньому) є посилання на певні стандарти;

для виробника чи постачальника продукції, якщо він склав декларацію п| відповідність продукції певним стандартам чи застосував позначення цих стандартів у маркуванні;

для виробника чи постачальника, якщо його продукція сертифікована що, і дотримання вимог стандартів.

Міжнародні (регіональні) стандарти та стандарти інших країн, якщо їх вимоги і суперечать законодавству України, можна застосовувати в Україні в установленої порядку шляхом посилання на них у національних та інших стандартах.

Стандарти, застосовані під час виготовлення продукції, повинні зберігатися виробника протягом 10 років після випуску останнього виробу цього виду продукції.

Застосування стандартів у технічних регламентах та інших нормативно-правових актах

Технічні регламенти та інші нормативно-правові акти встановлюють обов'язкові вимоги щодо:

- захисту життя, здоров'я та майна людини;

- захисту тварин, рослин;

- охорони довкілля;

- безпеки продукції, процесів чи послуг;

- запобігання введенню в оману стосовно призначення та безпеки продукції;

- усунення загрози для національної безпеки.

У разі посилання на стандарти в технічних регламентах, інших нормативно-правових актах зазначається, чи є дотримання певних стандартів єдиним або тільки одним із шляхів виконання вимог цих документів. Виробник чи постачальник має довести, що продукція, вироблена без застосування цих стандартів, відповідає вимогам відповідних технічних регламентів або інших нормативно-правових актів.

У разі виникнення об'єктивних перешкод для застосування певних обов'язкових вимог національного стандарту виробник чи постачальник продукції зобов'язаний повідомити про це центральний орган виконавчої влади у сфері стандартизації. Одночасно виробник може звернутися до центрального органу виконавчої влади у сфері стандартизації з пропозиціями щодо скасування, позачергового перегляду та внесення відповідних змін до цього стандарту, або з обґрунтованим клопотанням про надання дозволу на тимчасовий випуск продукції з відхиленнями від зазначених обов'язкових вимог. Центральний орган виконавчої влади у сфері стандартизації вивчає обґрунтованість звернення виробника, проводить у разі потреби необхідні експертизи і за наявності підстав після погодження із відповідним центральним органом виконавчої влади, що здійснює контроль за дотриманням відповідних вимог національного стандарту, може надати такий дозвіл і встановити обмеження терміну його дії.

У разі виготовлення продукції на експорт, якщо угодою (контрактом) визначено інші вимоги, ніж ті, що встановлені технічними регламентами або іншими нормативно-правовими актами України, дозволяється застосовувати норми угоди (контракту), якщо вони не суперечать законодавству України в частині вимог до виготовлення продукції, її зберігання та транспортування на території України.

Державний нагляд за дотриманням вимог технічних регламентів або інших нормативно-правових актів здійснюється в порядку, встановленому законодавством.

Особи, винні в порушенні законодавства у сфері стандартизації, несуть відповідальність згідно з законами України.

Знак відповідності національним стандартам

Центральний орган виконавчої влади у сфері стандартизації має право встановлювати знак відповідності продукції національним стандартом.

Національний знак відповідності продукції національним стандартам - знак, який засвідчує відповідність позначеної ним продукції всім вимогам стандартів, які поширюються на цю продукцію.

Опис та правила застосування національного знака відповідності продукції національним стандартам встановлюються центральним органом виконавчої влади у сфері стандартизації.

Відповідність продукції національним стандартам добровільно підтверджується у порядку, встановленому центральним органом виконавчої влади у сфері стандартизації.

Види стандартів

Відповідно до специфіки об'єкта стандартизації, складу та змісту вимог, встановлених до нього, згідно з ДСТУ 1.1-2001 розробляють стандарти таких видів:

1) основоположні стандарти;

2) термінологічні стандарти;

3) стандарти на методи випробування;

4) стандарти на продукцію;

5) стандарти на процеси;

6) стандарти на послугу;

7) стандарти на сумісність;

8) стандарти загальних технічних умов.

Основоположні стандарти встановлюють організаційно-методичні та загально технічні вимоги для визначеної галузі стандартизації, а також терміни та визначення, загально технічні вимоги та правила, норми, що забезпечують впорядкованість, сумісність, взаємозв'язок та взаємо погодженість різних видів технічної та виробничої діяльності під час розроблення, виготовлення, транспортування та утилізації продукції, охорону навколишнього природного середовища.

Стандарти на терміни та визначення всіх категорій, крім державних, до їх затвердження підлягають погодженню з центральним органом виконавчої влади у сфері стандартизації.

Стандарти на продукцію, послуги встановлюють вимоги до груп однорідної або конкретної продукції, послуги, які забезпечують її відповідність своєму призначенню.

Стандарти на процеси встановлюють основні вимоги до послідовності та методів (засобів, режимів, норм) виконання різних робіт (операцій) у процесах, що використовуються у різних видах діяльності та які забезпечують відповідність процесу його призначенню.

Порядок впровадження продукції на виробництво (зокрема раніше впровадженої на інших підприємствах продукції і продукції, що виготовляється за ліцензіями зарубіжних Авторів здійснення авторського нагляду при впровадженні і виробництві продукції;

Вимоги до зразків-еталонів товарів, правила їх узгодження і затвердження; порядок зняття застарілої продукції з виробництва з урахуванням інтересів споживачів і заміна такої продукції сучаснішою.

Стандарти системи СРПВ позначаються перед номером стандарту цифрою і в документації. Під час виробництва можна проводити лише неповну уніфікацію, оскільки навіть незначна зміна конструкції тягне за собою зміну оснащення і технології.

У більшості країн набула поширення внутрітипова уніфікація, що проводиться на основі конструкторсько-уніфікованого ряду.

У конструкторсько-уніфікованому ряді виділяють базовий виріб (базову модель), що має максимальне конструктивне і технологічне наступництво, і модифікації - вироби (моделі), створені на основі базового. Важливо, щоби в основу конструктивно-уніфікованого ряду був покладений базовий виріб з високими якісними характеристиками і з можливостями подальшого вдосконалення. Тоді весь конструктивно-уніфікований ряд становитиме вироби високої якості. Створення конструктивно-уніфікованих рядів сприяє прискореному оновленню виробів.

Рівень уніфікації деталей і вузлів як окремого виробу, так і всього уніфікованого ряду моделей характеризується коефіцієнтами уніфікації, наступництва конструктивних елементів в конструктивно-уніфікованому ряді та повторності деталей в одному виробі.

Варто відмітити, що можливості уніфікації в промисловому виробництві використовується ще недостатньо.

При децентралізованому нормоконтролі він здійснюється в різних підрозділах підприємства.

Права і обов'язки працівників нормоконтролю визначаються відповідним положенням і наказом по підприємству. Нормоконтролер повинен бути спеціалістом високої кваліфікації, бездоганно знати своє виробництво, регулярно стежити за виданням нових стандартів всіх категорій та інших обов'язкових нормативних документів.

Вказівки нормоконтролера вважаються обов'язковими для виконання, суперечки між ним і виконавцем вирішує керівник відділу (бюро, групи) стандартизації підприємства. Його рішення може бути відмінено тільки головним інженером підприємства або директором.

Технічна документація, яка не має підпису нормоконтролера, не приймається до подальшої роботи.

Порядок впровадження стандартів і державний нагляд за їх додержанням

Порядок впровадження стандартів

Впровадження стандарту повинно бути закінчене до дати набуття ним чинності. Стандарт вважається впровадженим на підприємстві (організації), якщо встановлені ним вимоги додержуються відповідно з його сферою дії і забезпечується стабільність якості виготовлення продукції.

За погодженням з основним споживачем (замовником), допускається дострокове впровадження стандарту в дію.

Впровадження стандарту здійснюється відповідно до плану основних організаційно-технічних заходів. Залежно від виду стандарту цей план передбачає:

- перегляд, внесення змін або відміну чинних і розробку нових нормативно-технічннх документів, що пов'язані зі змістом впроваджуваного стандарту;

- розробку нової технічної документації і внесення змін в чинну документацію;

- забезпечення підприємств необхідною сировиною, матеріалами, напівфабрикатами і комплектуючими засобами, а також устаткуванням, приладами, інструментами, необхідними для випуску нової продукї;

- зміну технологічних процесів, режимів роботи, автоматизацію і механізацію виробничих процесів, підвищення точності виготовлення продукції;

- реконструкцію, розширення, будівництво нових виробничих потужностей і організацію спеціалізованих виробництв;

- підвищення кваліфікації, підготовку кадрів і інші заходи, необхідні для впровадження стандарту.

Завершення робіт з впровадження стандарту оформляється актом, який затверджує керівник (заступник) підприємства (організації). У роботі комісії беруть участь представники підприємства, яке впроваджує стандарт, і представник основного споживача.

Державний нагляд за «впровадженням і додержанням стандартів»

Державний нагляд за «впровадженням і додержанням стандартів» проводиться згідно з Законом України "Про Стандартизацію".

Державний нагляд - це діяльність спеціально уповноважених органів державної виконавчої влади щодо контролю - за додержанням суб'єктами підприємницької діяльності (підприємцями) стандартів, норм і правил при виробництві та випуску продукції (виконанні робіт, наданні послуг) для забезпечення інтересів суспільства і споживачів, її належної якості, безпечної для життя, здоров'я, майна людей і навколишнього середовища.

Державний нагляд здійснює Держстандарт України, його територіальні органи, а також інші спеціально уповноважені органи. Державний нагляд здійснюється за планами органів державного нагляду або за зверненням громадян.

Об'єктами державного нагляду є:

- продукція виробничо-технічного призначення, товари народного споживання, продукція тваринництва та рослинництва, продукти харчування, а також продукція, що пройшла сертифікацію, - на відповідність стандартам нормам і правилам,

- продукція імпортна - на відповідність чинним в Україні стандартам, нормам і правилам стосовно безпеки життя, здоров'я й майна людей і навколишнього середовища;

- продукція експортна - на відповідність стандартам, нормам, правилам або окремим вимогам, що обумовлені договором (контрактом);

- атестовані виробництва - на відповідність установленим вимогам щодо сертифікації продукції.

- дотримання стандартів, норм і правил при розробці, виробництві, випуску, зберіганні, транспортуванні, використанні, експлуатації, реалізації та утилізації продукції, стадії реалізації товарів у сфері торгівлі, випуску і реалізації продукції на підприємствах громадського харчування та надання послуг громадянам як споживачам методом проведення періодичних перевірок або перевірок через вибірковий чи суцільний контроль;

- дотримання стабільності якості сертифікованої продукції і правил проведення її випробувань.

Державний нагляд на конкретному підприємстві починається з того, що:

- вивчаються акти і пропозиції за результатами попередньої перевірки;

- перевіряється забезпеченість підприємства необхідною технічною документацією (стандарти, креслення, карти технологічного процесу);

- ознайомлюються з методами і засобами контролю технологічного процесу і перевіряють їх відповідність чинним стандартам;

- аналізуються рекламації на продукцію, яку перевіряють;

- перевіряється наявність служби стандартизації, її дієздатність і укомплектованість.

Контроль якості продукції і її відповідність вимогам стандартів здійснюють у такій послідовності:

- відбираються контрольні проби з числа тих виробів, що були прийняті відділом технічного контролю;

- проводять випробування відібраних виробів за всіма показниками відповідно до чинних стандартів;

- в цехах перевіряється додержання режимів технологічних процесів, стан засобів вимірювання, робота відділу технічного контролю;

- перевіряється додержання стандартів на матеріали і комплектуючі напівфабрикати, одержані від суміжників.

При контролі строку впровадження стандарту перевіряється:

- наявність наказу міністерства чи відомства, а також наказу на підприємстві про впровадження стандарту;

- наявність плану організаційно-технічних заходів, необхідних для впровадження стандарту і його виконання;

- забезпеченість підприємства необхідною сировиною, устаткуванням, оснащенням, інструментом, технічною документацією для впровадження стандарту в дію;

- з яких показників стандарту при впровадженні допущені відхилення;

- якщо стандарт не впроваджується, то які є на це причини.

За результатами контролю складається акт з висновками і пропозиціями. При порушенні вимог стандартів органи Держнагляду

- дають вказівку, спрямовану на усунення виявлених недоліків;

- забороняють відвантаження недоброякісної продукції;

- в необхідних випадках висувають пропозицію про притягнення до адміністративної і судової відповідальності осіб, винних у випуску недоброякісної продукції.

Поряд з проведенням державного нагляду проводиться і відомчий нагляд за впровадженням і додержанням стандартів, норм, правил. Завдання його аналогічні до завдань державного нагляду.

Техніко-економічна ефективність стандартизації

Стандартизація є невід'ємною часткою робіт при створенні нової техніки і характеризується високою економічною ефективністю.

Економічна ефективність є наслідком економії грошових, матеріальних, людських та інших ресурсів, яка відбувається за рахунок впровадження нових або оновлених НТД і визначається тим, що стандартизація дозволяє:

- привести показники якості продукції у відповідність з досягненнями науки і техніки;

- комплексно ув'язати властивості сировини, матеріалів, напівфабрикатів і готової продукції;

- скоротити терміни, трудомісткість розробки і освоєння виробництва нових видів продукції;

- впорядкувати системи документації;

- підвищити рівень спеціалізації виробництва;

- здійснити нагляд за впровадженням і додержанням стандартів в народному господарстві.

Економічну ефективність стандартизації можна визначити в масштабі всього народного господарства, галузі виробництва або окремого підприємства. Для цього виконують спеціальні економічні розрахунки, які проводяться відповідно до чинних нормативних документів.

Економічний ефект від стандартизації складає виражену в грошових чи натуральних показниках економію живої і матеріалізованої праці в суспільному виробництві внаслідок впровадження стандарту з урахуванням необхідних затрат. Визначається він на основі тих же принципів, що і економічний ефект науково-технічного прогресу, складовою частиною якого є стандартизація.

Виконання робіт з стандартизацій забезпечує:

- скорочення циклів проектування, підготування виробництва, виготовлення і ремонту виробів - економія часу;

- зменшення затрат праці, матеріали .енергії - економія ресурсів;

- зменшення затрат на проектування, собівартості виготовлення, затрат на ремонти - економія коштів.

- Методологічна оцінка економічної ефективності стандартизації (ЕЕС) базується на таких постулатах;

- ЕЕС трактується як єдиний комплексний результат економічних, організаційних та технічних заходів;

- величина ЕЕ визначається з врахуванням масштабів впровадження заходів зі стандартизації;

- величина ЕЕ визначається упродовж всього періоду дії стандарту;

- ступінь ефективності визначається порівнянням всіх затрат на розробку і впровадження стандартів з величиною ефекту від його застосування.

При проведенні робіт зі стандартизації критерії економічної ефективності повинні бути основними, бо визначають напрямок цих робіт і рівень показників, що закладаються в стандарти. Тому визначення величини економічного ефекту повинно проводитися, починаючи з початкової стадії і супроводжувати весь процес розробки стандарту для вибору і встановлення оптимального рівня стандартизованих показників.

Вже при розробці планів і програм стандартизації за укрупненими показниками визначається величина очікуваного економічного ефекту, який уточнюється при складанні технічного завдання на розробку кожного конкретного стандарту. Під час роботи над створенням стандарту проведення техніко-економічних розрахунків має на меті вибір оптимального варіанта вирішення завдань стандартизації.

Розроблений стандарт подається на розгляд і затвердження з уточненим техніко-економічним розрахунком ефективності, який потрібен для прийняття рішення про його затвердження і впровадження в народне господарство на основі значення очікуваного економічного ефекту. Після впровадження стандарту на підставі цих даних про фактичні результати, отримані в сфері проектування, виробництва і експлуатації об'єктів стандартизації, можна розрахувати значення фактичного економічного ефекту, необхідне для аналізу змін економічних показників внаслідок проведення робіт з стандартизації.

Проте порядок, що встановлює необхідність проведення техніко-економічних розрахунків, допускає і винятки. З урахуванням різноманітності об'єктів стандартизації не завжди є можливим і доцільним визначити економічну ефективність. Це стосується:

- стандартів, в яких техніко-економічні показники залишились незмінними порівняно з базовими;

- стандартів, що встановлюють підвищені норми для органолептичних властивостей продукції;

- загально технічних і організаційно-методичних стандартів, спрямованих на встановлення порядку проведення робіт (інструкції, положення, правила і норми виробничо-технічного призначення, документація у сфері управління виробництвом, техніко-економічна інформація); стандартів на терміни, визначення, класифікацію, позначення. Для вказаних стандартів даються якісні характеристики їх доцільності і затрати на їх розробку і впровадження.

Міжнародні організації стандартизації

Організації ISO і IEC, об'єднаний технічний комітет JTCІ

Міжнародна організація ISO почала функціонувати 23 лютого 1947 р. як добровільна, неурядова організації. Вона була установлена на основі досягнутого на нараді в Лондоні в 1946 р. угоди між представниками 25-ти індустріально розвинених країн про створення організації, що володіє повноваженнями координувати на міжнародному рівні розробку різних промислових стандартів і здійснювати процедуру ухвалення їх як міжнародні стандарти. Основна мета організації ISO - сприяння міжнародному обміну товарами і послугами, а також співпраці країн в економічній, інтелектуальній, технологічній і науковій сферах.

Діяльність ISO пов'язана із стандартизацією великого спектру товарів, технологій і послуг різних областей, включаючи: текстильну промисловість, обробку інформації, телекомунікацію, виробництво і використання енергії, кораблебудування, банківські і фінансові послуги, захист навколишнього середовища, охорону здоров'я і безпеку, освіта і ін.

Спочатку повноваження ISO в міжнародній стандартизації були обмежені виключенням з її поля діяльності двох важливих галузей - телекомунікаційною, а також електротехнічної і електронної галузей, оскільки для цих напрямів вже склалася система міжнародної стандартизації в особі організацій ITU і IEC, відповідно. Проте в наслідок у цих трьох організацій розвинувся значний сумісний інтерес, пов'язаний із стандартизацією технологій інформаційної індустрії. Виключення колізій в діяльності організацій міжнародної стандартизації там, де їх інтереси пеерсікались, вирішувалося за допомогою створення сумісного комітету (наприклад, JTC1) або робочих груп.

Офіційна назва ISO це - International Organization for Standardization. "ISO" не є абревіатурою офіційної назви організації, а слово, яке служить ще одним її назвою. Це слово походить від грецького слова "isos", яке означає "рівний" (equal), тобто рівний стандарту.

Організація ISO внесла великий внесок до становлення міжнародної системи стандартизації.

До її важливих заслуг слід віднести розробку тих, що знайшли усесвітнє застосування фундаментальних системних стандартів по основах управління якістю продукції (ISO 9000) і навколишнім середовищем (ISO 14000), а також розробку стандартів на телефонні і банківські картки, фотоустаткування, вантажні контейнери, звичайно ж, мови програмування і багато що інше.

Масштаб діяльності ISO характеризується наступними даними.

Загальне число створених і супроводжуваних стандартів ISO до 2001 р., складало порядка 13000, з яких більше 2000 стандартів відносяться до області ІТ.

У ISO працює близько 3 000 технічних комітетів, підкомітетів і робочих груп, в нарадах яких щорічно бере участь більше 30000 експертів. ISO співробітничає з більш ніж 500 міжнародними організаціями.

ISO є організацією федерального типу. У її склад входять організації, які підрозділяються на три групи:

· організації-члени ISO (member bodies) - безпосередньо складові ISO і що є найбільш представницькими організаціями стандартизації в своїх країнах, які розділяють відповідальність за виконання основних організаційних і технічних завдань ISO, а також несуть основне фінансове навантаження по забезпечення діяльності ISO;

· організації-кореспонденти (correspondent members) - що не приймають активної участі в технічній і організаційній роботі ISO, але що мають доступ до інформації, що цікавить їх (зазвичай ця форма участі в роботі ISO використовується для залучення до процесу стандартизації країн, що розвиваються);

· організації-підписчики (subscriber members) - організації, з яких взимаются мінімальні внески, що дозволяють їм підтримувати офіційні контакти з системою стандартизації (зазвичай цією формою участі користуються економічно слабо розвинені країни).

До 2001 р. ISO включала в свій склад 135 організацій національних стандартів, з них 90 - першого типу (member bodies), 36 - другого (correspondent members) і 9 - третього (subscriber members).

Організаційна структура ISO [www.iso.ch] показана нарис. 2.1, на якому використовуються наступні скорочення:

CASCO - ISO Committee on conformity assessment (комітет з сертифікації)

COPOLCO - ISO Committee on consumer policy (комітет споживчої політики)

DEVCO - Committee on developing country matters (комітет у справах з країнами, що розвиваються)

INFCO - ISO Committee on information system and services (комітет з інформаційних систем і послуг)

REMCO - ISO Committee on reference materials (комітет з еталонних матеріалів)

Верховним органом ISO є Генеральна асамблея (General Assembly), яка збирається раз на три роки для вироблення політичних вирішень стратегічного рівня і обрання керівного складу організації.

Реалізація цих стратегічних рішень покладається на Раду (Council), до складу якої входять президент Генеральної асамблеї (як голова Ради), віце-президент, скарбник організації і близько двох десятків вибраних високопоставлених чиновників. Засідання Ради проводяться щорічно. На них вирішуються питання, пов'язані з технічною структурою ISO, з публікацією прийнятих стандартів, призначенням членів виконавських органів, наприклад, Радого з технічного управління (Technical Management Board), з обранням голів технічних комітетів, затвердженням планів робіт технічних комітетів і ін.

У організаційну стуктуру ISO входять: комітети, що відповідають за розробку політики організації (CASCO, COPOLCO, DEVCO, INFCO); комітет з еталонних або довідкових матеріалів (REMCO); постійні і тимчасові групи технічних консультантів (advisory groups); центральний секретаріат (Central Secretariat); технічні комітети (Technical Committees, TCs).

Вся змістовна робота по стандартизації ІТ виконується технічними комітетами. Кожен технічний комітет має унікальний ідентифікатор, який складається з префікса "ТС", за яким слідує порядковий номер комітету. Якщо комітет розпускається, то його номер не перевикористовується. При утворенні нового комітету йому привласнюється перший по порядку невживаний номер. Кожен комітет має свій секретаріат. Робота, що виконується комітетом, розподіляється по підкомітетах (subcommittees, SCs) з урахуванням їх спеціалізації. Кожен підкомітет також має свій секретаріат. Секретаріати комітетів і підкомітетів розподіляються по організаціях-членах ISO, які і спонсорують роботу відповідних секретаріатів.

Технічні комітети і підкомітети можуть розподіляти роботу по робочих групах (Work Groups, WGs). Робочі групи не мають секретаріатів. Вони очолюються керівниками (conveners), батьківськими комітетами, що призначаються. Кожна з організацій-членів ISO може побажати, щоб її представник брав участь в роботі будь-якого комітету, підкомітету або робочої групи. Існують дві форми такого представництва - у вигляді P-членів (P-members) і O-членів (O-members). Перші є повноправними учасниками (participants) роботи по стандартизації, другі виступають в ролі оглядачів (observers) роботи, функції яких обмежуються тільки отриманням інформації про виконувану роботу.

В кінці 2000 р. в ISO налічувалося 187 комітетів, 572 підкомітети, 2063 робочих груп і 45 спеціальних дослідницьких груп.

Центральний секретаріат ISO розташований в Женеві, має штат близько 200 чоловік. Він здійснює організацію поточної роботи комітетів, інформаційне забезпечення членів ISO, технічну і організаційну підтримку роботи секретаріатів комітетів і підкомітетів і ін.

Щорічні витрати на фінансування роботи ISO оцінюються в 150 мільйонів швейцарських франків. 80 відсотків цієї суми спонсорується 35-у основними членами ISO. Інші 20 відсотків збираються з внесків членів ISO, що залишилися, а також з доходів, отриманих від продажу публікацій ISO. Друга частина суми витрачається в основному на підтримку роботи центрального секретаріату.

Основними партнерами ISO є організації стандартизації IEC і ITU. Стратегічним партнером ISO, з яким вона значною мірою погоджує свою діяльність, є Усесвітня торгова організація (World Trade Organization, WTO).

Тепер розглянемо власне процес розробки міжнародних стандартів, так званий ISO-процес.

Перші 25 років свого існування основною метою діяльності ISO була гармонізація національних стандартів. У цей період ISO здійснювала публікацію рекомендацій (ISO Recommendations), які були результатом узгодження специфікацій національних організацій стандартизації. З початку 70-х років ISO почала видавати міжнародні стандарти (ISO standards), вважаючи, що це більшою мірою сприятиме розвитку міжнародній торгівлі. З початку 80-х років, коли процеси глобалізації торгівлі почали виявлятися все більш виразно, ISO активно втягується в процес розробки нових міжнародних стандартів в актуальних областях, поступово віддаляючись від початкового завдання гармонізації національних стандартів.

Спрощена модель ISO-процесу, що визначає цикл розробки міжнародних стандартів, включає наступні основні етапи еволюції документа:

· заявка на розробку стандарту (new work item proposal, NP)

· робочий документ (Working Draft, WD)

· проект пропозиції (Draft Proposal, DP)

· проект міжнародного стандарту (Draft International Standard, DIS)

· міжнародний стандарт (International Standard, IS).

Спочатку пропозиція про виконання нової роботи (new work item proposal, NP) поступає в секретаріат відповідного комітету. Це пропозиція, як правило, виходить від деякого Р-члена або організації, що офіційно співробітничає з ISO (liaison organization). Якщо комітет приймає ця пропозиція, то воно поступає в деякий підкомітет цього комітету і одна з робочих груп даного підкомітету готує відповідний WD, який потім передається в підкомітет для голосування. Якщо консенсус в підкомітеті по даному WD досягнутий, то цей документ приймає статус DP і прямує в центральний секретаріат для реєстрації як DIS. (В принципі DIS вважається достатньо стабільним документів, який може служити як основа для проектування відповідних йому реалізацій.). Центральний секретаріат перевіряє, чи відповідає даний DIS вимогам ISO і, якщо він всім вимогам відповідає, розсилає його членам ISO для вивчення, підготовки зауважень і вердикту. Коли схвалення дістало від більшості членів технічного комітету і від не менше чим трьох чвертей голосуючих членів ISO, даний DIS, званий на кінцевій стадії остаточним або Final DIS (FDIS), стає IS і публікується як міжнародний стандарт. Для оновлення стандартів в ISO був прийнятий за основу п'ятирічний цикл.

Термін розробки стандартів відповідно до описаної вище схеми міг складати до трьох-чотирьох років, що незабаром стало стримуючим чинником для галузі ІТ, що так стрімко розвивалася.

Прагнучи до пошуку ефективних для практики рішень і до конструктивної співпраці з професійними організаціями, в 90-х роках ISO почала застосовувати прискорену процедуру балотування публічно доступних специфікацій (PAS) (наприклад, відритих специфікацій або промислових стандартів, що володіють певним рівнем консенсусу), яка отримала назву "Fast tracking".

Також для підвищення ефективності процесу стандартизації в другій половині 90-х ISO провела реінжинірінг своєї діяльності, за допомогою переходу на використання в роботі комітетів, підкомітетів і робочих груп сучасних електронних технологій, що дозволило істотно скоротити час створення міжнародних стандартів до 9-12 місяців.

Проте вимоги до процесу стандартизації ІТ постійно зростали, а сам процес стандартизації продовжував прискорено розвиватися на всіх рівнях. Від ISO були потрібні нові підходи для адекватної реакції на виклик реальності.

Значним стимулом для прогресу міжнародної стандартизації з'явилися два важливі чинники, що відбулися на початку 90-х років. Перший - це вирішення європейських країн створити єдиний європейський ринок, основою чому повинна була служити всеосяжна система регіональних стандартів на продукти, технології і послуги. Провідна роль в успішному розвитку процесу європейської стандартизації належить організації CEN (європейському аналогу ISO). Тому віденська угода (Vienna Agreement) про встановлення технічної співпраці між ISO і CEN значно укріпила міжнародну систему стандартизації.

Іншим важливим чинником розвитку міжнародної стандартизації став згадуваний вище процес стандартизації консорціумів. Специфікації, що створюються консорціумами, є угоди між основними учасниками ринку для конкретного виду продуктів і часто стають стандартами де-факто, але вони не досягають рівня консенсусу, характерного для міжнародних стандартів. Слід також відзначити, що, не дивлячись на високу продуктивність процесу стандартизації консорціумів, він не замінює формальну стандартизацію. Найбільший ефект досягається тоді, коли обидва ці процеси зливаються в єдиний процес глобальної стандартизації. Тому ISO і інші організації формальної стандартизації розробляють нові форми співпраці з консорціумами, направлені на інтеграцію спільних зусиль в створенні всеосяжної системи міжнародних стандартів, що задовольняє потребам світового ринку.

Саме з цією метою ISO в 2002 р. модернізувала свої технологічні процедури ISO-процесу, надавши великі права своїм технічним комітетам в рішенні питання про можливість прискореного розгляду специфікацій, підготовлених консорціумами. Для цієї мети розширена номенклатура типів нормативних документів, що включає документи, що вимагають різних рівнів консенсусу і прозорості процесу стандартизації залежно від потреб практики у кожному конкретному випадку. А саме, склад типів нормативних документів ISO тепер включає:

· стандарти ISO (ISO Standards)

· публічно доступні специфікації ISO (ISO/PAS - Publicly Available Specifications)

· технічні специфікації ISO (ISO/TS - Technical Specifications)

· технічні звіти (ISO/TR - Technical Reports)

· промислові технічні угоди (ITA - Industry Technical Agreement).

Зокрема, типами документів, що характеризуються вимогами меншого рівня узгодженості в порівнянні з міжнародними стандартами, є документи ISO/PAS і ISO/TS, для яких по розсуду робочих груп і підкомітетів ISO можуть бути реалізовані прискорені варіанти ISO-процесу.

ISO також забезпечує можливість ухвалення документів, розроблених поза даною організацією, як, наприклад, промислові технічні угоди (Industry Technical Agreement).

Всі ці документи із спрощеним ISO-процесом повинні будуть переглядатися через три роки, внаслідок чого можливі два варіанти. Або вони переставатимуть діяти, або, у разі успішного перегляду, прийматимуть статус міжнародних стандартів ISO.

Розглянута вище модернізація ISO процесу показує бажання ISO бути гнучкою і такою, що адаптується, щоб відповідати вимогам індустрії і ринку до системи міжнародних стандартів.

Організація IEC, утворена в 1906 р., також як і ISO є добровільною неурядовою організацією. Її діяльність в основному пов'язана із стандартизацією фізичних характеристик електротехнічного і електронного устаткування. Основна увага IEC приділяє таким питанням, як, наприклад, електровимірювання, тестування, утилізація, безпека електротехнічного і електронного устаткування. Як і в ISO, членами IEC є національні організації (комітети) стандартизації технологій у відповідних галузях, що представляють інтереси своїх країн в справі міжнародної стандартизації. В даний час до складу IEC входить більше 50 таких членів.

З організаційної точки зору IEC має пристрій багато в чому аналогічне ISO. Процес створення стандартів в IEC також аналогічний моделі цього процесу, прийнятій в ISO. Правильніше слід було б говорити про аналогічність ISO організації IEC, оскільки ISO створювалася багато в чому за образом і подобою великодосвідченою IEC. Як і в ISO основну роботу по розробці стандартів в IEC виконують технічні комітети (TCs) і підкомітети (SCs), загальна чисельність яких більше 200.

Разом із стандартами на електротехнічні апарати і машини IEC розробляє стандарти на електронні пристрої, пов'язані з обробкою інформації. Наприклад, їй розроблені наступні стандарти:

· IEC-625.1 - стандарт на інтерфейс шини програмованих приладів;

· IEC-9316 - стандарт на системний інтерфейс комп'ютерів з 8-розрядною шиною.

Маючи сумісні інтереси в області стандартизації ІТ, ISO і IEC домовилися об'єднати свої зусилля, створивши в 1987 р. єдиний орган JTC1 (Joint Technical Committee 1 - Об'єднаний технічний комітет 1) , призначений для формування всеосяжної системи базових стандартів в області ІТ і їх розширень для конкретних сфер діяльності. Цей комітет тісно співробітничає з Міжнародним Союзом Електрозв'язку (ITU).

Розглянемо точніші визначення сфери діяльності і цілей комітету JTC1, сформульовані в документі ISO\IEC JTC1 N430, прийнятому на пленарній нараді комітету, що проходила в Парижі в грудні 1996 р.

Сфера діяльності - міжнародна стандартизація в області ІТ, при цьому поняття ІТ в цьому документі трактується таким чином: "Інформаційні технології включають специфікацію, проектування і розробку систем і засобів, що мають справу із збором, уявленням, обробкою, безпекою, передачею, організацією, зберіганням і пошуком інформації, а також обміном і управлінням інформацією".

Основними цілями JTC1 визначаються:

"розробка, підтримка, просування стандартів ІТ, що є необхідними для глобального ринку, задовольняють вимогам бізнесу і користувачів і що мають відношення до:

· проектуванню і розробці систем і засобів ІТ

· продуктивності і якості продуктів і систем ІТ

· безпеці систем ІТ і інформації

· переносимості прикладних програм

· інтероперабельности продуктів і систем ІТ

· уніфікованим засобам і оточенням

· гармонізованому словнику понять області ІТ

· дружнім і ергономічним призначеним для користувача інтерфейсам".

Основні принципи роботи JTC1 будуються відповідно до вимог сучасного бізнесу і орієнтуються на економічну рентабельність і скорочення термінів розробки стандартів, а також припускають залучення до процесу стандартизації широкого круга зацікавлених професійних організацій і експертів, акцентування на забезпечення інтернаціоналізації продуктів і сервісів.

Робота над стандартами ІТ, здійснювана в JTC1, тематично розподілена по підкомітетах (Subcommittees - SC).

На додаток до підкомітетів JTC1 періодично створює спеціальні і/або дослідницькі групи, вирішальні поточні завдання стандартизації ІТ.

У 2001 р. склад підкомітетів JTC1 виглядав таким чином:

· SC1 Vocabulary (словник понять)

· SC2 Corded character sets (Символьні набори і кодування інформації)

· SC6 Telecommunication and information exchange between systems (Телекомунікація і інформаційний обмін між системами)

· SC7 Software engineering (Програмна інженерія)

· SC11 Flexible magnetic media for digital data interchange (Гнучке магнітне середовище для обміну електронними даними)

· SC17 Identification cards and related devices (Ідентифікаційні карти і пов'язані з ними пристрої)

· SC22 Programming languages, their environments and system software interfaces (Мови програмування, їх оточення і інтерфейси системного програмного забезпечення)

· SC24 Computer graphics and image processing (Комп'ютерна графіка і обробка зображень)

· SC25 Interconnection of information technology equipment (Взаємозв'язок устаткування інформаційних технологій)

· SC27 IT Securities techniques (Методи безпеки ІТ)

· SC29 Coding of audio, picture, multimedia and hypermedia information (Кодування аудіо, графічною, мультимедійною і гіпермедіа інформації)

· SC31 Automatic identification and data capture techniques (Автоматична ідентифікація і методи прочитування даних)

· SC32 Data management and interchange (Обмін і управління даними)

· SC34 Document description and processing languages (Мови опису і обробки документів)

· SC35 Use interfaces (Призначені для користувача інтерфейси)

· SC36 Learning Technology (Технології навчання).

Кожен з підкомітетів, як наголошувалося вище, має свій секретаріат, що працює в одній їх організацій національних стандартів (як правило, це організації ANSI, AFNOR, BSI, DIN, JISC і деякі інші). Такий секретаріат здійснює контроль над робочими групами підкомітету, забезпечує документообіг в підкомітеті і координирацию роботи груп.

Організація ITU

ITU (International Telecommunication Union - Міжнародний Союз Електрозв'язку) - міжнародна міжурядова організація, що спеціалізується в області стандартизації електрозв'язку. Вона об'єднує більше 500 урядових і неурядових організацій. У її склад входять телефонні, телекомунікаційні і поштові міністерства, відомства і агенства різних країн, а також організації-постачальники устаткування для забезпечення телекомунікаційного сервісу. Основне завдання ITU полягає в координації розробки гармонізованих на міжнародному рівні правив і рекомендацій, призначених для побудови і використання глобальних телемереж і їх сервісів.

У 1947 р. ITU отримала статус спеціалізованого агенства Організації Об'єднаних Націй (ООН). Центральний офіс ITU розташований в Женеві (Швейцарія). Штатний склад співробітників включає 770 чоловік. Річний бюджет організації складає близько 333 мільйонів швейцарських франків.

ITU - стара міжнародна професійна організація. Вона була заснована в 1865 р. після підписання 20-у європейськими державами першої міжнародної конвенції по телеграфії. Перша назва ITU розшифровувалася як Міжнародний союз по телеграфії (International Telegraph Union). Весь час свого існування ITU несло відповідальність за розробку правив і рекомендацій, що регламентують розвиток глобальних телекомунікаційних мереж і сприяючих стандартизації телепослуг, а також стандартизації операцій по експлуатації систем електрозв'язку. ITU оперативно відстежувала новітні досягнення, такі, як, наприклад, винахід телефону і радіотелеграфії, поява супутникового зв'язку і цифрових систем передачі даних, сучасних комп'ютерних мереж і систем мобільного зв'язку, інтегруючи ці досягнення в глобальні телекомунікаційні послуги.

Своя перша назва організація зберігала до 1932 р., коли на мадридській міжнародній конференції з телекомунікацій було ухвалено рішення про зміну її назви. ITU почала називатися Міжнародним союзом по телекомунікаціях (International Telecommunication Union), що дозволило зберегти незмінній абревіатуру назви організації.

У 1956 р. в результаті чергової реорганізації ITU був сформований Міжнародний консультативний комітет з телеграфії і телефонії (International Telephone and Telegraph Consultative Committee, - CCITT), в роботах якого, зокрема, були закладені основи стандартизації технологій комп'ютерних мереж. Іншими основними підрозділами ITU у той час були: CCIR (the International Radio Consultative Committee - Міжнародний консультативний комітет з радіозв'язку) і IFRB (the International Frequency Registration Board - Міжнародний радий з реєстрації частот), а з 1990 р. і Радий з розвитку телекомунікацій в країнах, що розвиваються (Telecommunications Development Bureau - TDB).

У грудні 1992 р. на позачерговій женевській конференції була проведена структурна реформа ITU. Були створені три сектори:

· Радіокомунікації (Radiocommunication Sector або ITU-R) - сектор, що включає загальні функції комітету по радіозв'язки CCIR, а також завдання, що виконувалися радим з реєстрації частот FRB.

· Стандартизації телекомунікацій (Telecommunication Standardization Sector (TSS) або ITU-T) - сектор, який прийняв на себе функції CCITT, а також функції комітету по радіозв'язки CCIR, пов'язані з виходом засобів радіозв'язку на мережі загального користування.

· Розвитку телекомунікацій (Telecommunication Development або ITU-D) - сектор, що визначає питання стратегії і політики розвитку систем електрозв'язку.

Вищою ланкою організаційного управління ITU служить Загальна конференція (Plenipotentiary Conference), що визначає стратегічні рішення, пов'язані з напрямами діяльності і структурою організації, а також що формує виконавський орган - Раду (Council), що здійснює виконання намічених конференцією завдань. Найвищим органом управління кожного сектора є усесвітня конференція відповідної (для даного сектора) тематичної спрямованості.

Зокрема, для сектора ITU-T (також званого TSS), який представляє в даному контексті найбільший інтерес, такі конференції називаються Усесвітніми конференціями із стандартизації телекомунікацій (World Telecommunication Standardization Conferences). Одним з основних завдань ITU-T є розробка і узгодження Рекомендацій, забезпечуючих інтероперабельність телекомунікаційного сервісу в глобальному масштабі.

Для організацій, що входять до складу ITU-T визначено наступні п'ять класів членства:

· клас A - національні міністерства і відомства зв'язку;

· клас B - крупні приватні корпорації, що працюють в області електрозв'язку;

· клас C - наукові організації і підприємства, що проводять зв'язне устаткування;

· клас D - міжнародні організації, зокрема, організація ISO;

· клас E - організації з інших областей діяльності, але зацікавлені в роботі в даному секторі.

Право голосу при ухваленні рішень дається тільки представникам організацій класів A, B.

Стандарти, що приймаються, ITU-T мають статус рекомендацій.

Основна робота по розробці стандартів виконується дослідницькими групами (Study Groups - SGs). Кожна з груп має власний напрям діяльності. Склад дослідницьких груп достатньо стабільний. Він вибраний за тематичним принципом, так, щоб забезпечити повноту покриття всіх актуальних напрямів технологій електрозв'язку. У 2000 р. налічувалося 14 таких груп. З погляду стандартизації ІТ найбільший інтерес представляє діяльність таких груп, як, наприклад:

· SG7 - Data and open communications systems (Дані і відкриті комунікаційні системи)

· SG8 - Multimedia Services (Мультимедійні сервіси)

· SG10 - Software languages (Мови для програмного забезпечення) - маються на увазі стандарти мов програмування і мов формальної специфікації, використовуваних при розробці телекомунікаційних систем.

· SG13 - GII principles and structure (Структура і принципи Глобальної інформаційної інфраструктури).

Для рекомендацій, що розробляються, ITU-T введена (з часів діяльності CCITT) класифікація документів, а саме, все Рекомендацій розбиті по серіях, які ідентифікуються буквами алфавіту від A до Z. Список цих серій приведений нижче.

· Series A: Organization of the work of the ITU-T (Організація роботи ITU-T)

· Series B: Means of expression: definitions, symbols, classification (Засоби виразу: символи, класифікація)

· Series C: General telecommunication statistics. (Загальні статистичні дані в телекомунікації)

· Series D: General tariff principles (Загальні принципи тарифікації)

· Series E: Overall network operation, telephone service and human factors (Загальна робота мереж, телефонні послуги і людські чинники)

· Series F: Non-telephone telecommunication services (Нетелефонні служби електрозв'язку)

· Series G: Transmission systems and media, digital systems and networks (Системи передачі і середовища, цифрові системи і мережі)

· Series H: Audiovisual and multimedia systems (Аудіовізуальні і мультимедійні системи)

· Series I: Integrated services digital network - ISDN (Цифрова Мережа з Інтеграцією Служб)

· Series J: Transmission of television, sound programme and other multimedia signals (Передача звуковому віщанню, телевізійних і мультимедійних сигналів)

· Series K: Protection against nterference (Захист від перешкод)

· Series L: Construction, installation and other elements of outside plant (Конструкція, прокладка, захист кабелів і елементів лінійних споруд)

· Series M: TMN and network maintenance: international transmission systems, telephone circuits, telegraphy, facsimile and leased circuits (Технічна експлуатація: міжнародні системи передачі, телефонні канали, телеграфні, факсимільні і такі, що орендуються канали)

· Series N: Maintenance: international sound programme and television transmission circuits (Технічна експлуатація: міжнародні канали звукового і телевізійного віщання)

· Series O: Specifications of measuring equipment (Вимоги до вимірювальної апаратури)

· Series P: Telephone transmission quality, telephone installations, local line networks (Якість телефонної передачі, прокладка ліній, мережі локальних ліній)

· Series Q: Switching and signalling (Комутація і сигналізація)

· Series R: Telegraph transmission (Телеграфна передача)

· Series S: Telegraph services terminal equipment (Крайове устаткування телеграфних служб)

· Series T: Terminals for telematic cervices (Крайове устаткування і телематические служби)

· Series U: Telegraph Switching (Телеграфна комутація)

· Series V: Data communication over the telephone network (Передача даних по телефонній мережі)

· Series X: Data networks and open system communications (Мережі передачі даних і зв'язок відкритих систем)

· Series Y: Global information infrastructure (Глобальна інформаційна інфраструктура)

· Series Z: Programming languages (Мови програмування)

Як можна бачити з приведеного списку серіїв Рекомендацій ITU-T, найбільший інтерес для області ІТ представляють Рекомендації серіїв H, X, Y, Z.

Прикладами Рекомендацій цих серіїв можуть служити наступні стандарти і їх підсерії:

· X.200-X.299 - Open Systems Interconnection /стандарты взаємозв'язки відкритих систем/

· X.400-X.499 - Message Handling Systems / стандарти систем обробки сообщений/

· X.500-X.599 - Directory /стандарты довідковою мережевий службы/

· X.700-X.799 - OSI Management /стандарты мережевого управління для моделі OSI/

· X.900-X.999 - ODP /стандарты ODP/

· Y.100-Y.199 - Global information infrastructure. General /общие стандарти Глобальної інформаційною инфраструктуры/

· Z.100 - LANGAGE DE DESCRIPTION ET DE SPECIFICATION /стандарт мови SDL/

· Z.200 - CCITT HIGH LEVEL LANGUAGE (CHILL) /стандарт мови CHILL/

Хоча основна область інтересів ITU-T пов'язана із стандартизацією телекомунікаційних технологій і сервісів, ITU-T (як і її попередниця - CCITT) внесла значний внесок до стандартизації ряду напрямів ІТ, зокрема, це в першу чергу стосується стандартів OSI і ODP. Цей інтерес обумовлений поряд причин, а саме, важливістю пов'язаних з передачею даних сервісів, зростанням попиту на інтегровані телекомунікаційні послуги для голосу і даних, зростаючим попитом на сервіс передачі повідомлень і сервіс довідкової служби, а також зростаючою роллю використання ІТ для роботи власне телекомунікаційних мереж.

З сказаного ясно, що інтереси JTC1 і ITU-T в області стандартизації ІТ значною мірою перекриваються, хоча, звичайно, є і аспекти, специфічні для кожної з організацій.

Очевидно, що для прогресу в області стандартизації ІТ важливої ролі набуває тісна співпраця між JTC1 і ITU-T.

Значущим результатом такої співпраці є угода про загальний текст для стандартів ISO/IEC (тобто JTC1) і Рекомендацій ITU-T/CCITT, що відносяться до одних і тих же аспектів в областях OSI і ODP.

У інших випадках ця співпраця виявляється в ухваленні однією організацією тексту стандарту, розробленого іншою організацією. Прикладами тут можуть служити ухвалення попередником ITU-T, організацією CCITT, еталонній базовій моделі OSI, розробленій в надрах ISO, а також ухвалення організаціями ISO/IEC рекомендацій за технологією передачі повідомлень, розроблених CCITT.

Ще однією формою співпраці є сумісна розробка стандартів, як, наприклад, розробка стандарту для служби Довідника (Directory) і стандарту для еталонної моделі відкритої розподіленої обробки (ODP).

Завершуючи розгляд діяльності офіційних міжнародних організацій стандартизації ІТ, зробимо наступні виводи:

· Діяльність цих організацій тісно взаємозв'язана і скоординована.

· Використовуються різні форми кооперації зусиль цих організацій для створення всеосяжної системи міжнародних стандартів ІТ.

· Інтенсивність зусиль в міжнародній стандартизації ІТ постійно зростає, що досягається підвищенням ефективності роботи самої системи міжнародної стандартизації, залученням до цього процесу все більшого числа професійних організацій і експертів, розвитком співпраці з промисловими консорціумами.

Параметричні ряди

Параметри виробівВпровадження досягнень науково-технічного прогресу супроводжується створенням нових виробів: машин, механізмів, технологічного устаткування, приладів, матеріалів і так далі. Нові вироби відрізняються кількістю виконуваних функцій, що збільшується, зростаючою складністю конструктивного пристрою. Зараз номенклатура виробів машинобудування включає понад 200 тис. найменувань. Виникає завдання - упорядкувати номенклатуру виробів, що виготовляються . Необхідність рішення такої задачі робить стандартизацію найважливішим важелем прискорення темпів науково-технічного прогресу. Ця провідна роль полягає не тільки в тому, що виключається можливість виробництва невиправдано великої номенклатури виробів, створюючи тим самим сприятливі умови для організації високоефективних велико серійних спеціалізованих виробництв, але і в тому, що вона забезпечує впровадження у виробництво виробів на рівні передових досягнень науки і техніки. З цією метою розробляють параметричні ряди виробів, чим досягається істотне поліпшення техніко-економічних показників виробів однакового функціонального призначення. Під параметричним рядом розуміється сукупність величин (параметрів), побудована за певною ознакою . Частіше за вcе виріб виконує свої функції не ізольовано, а в комплексі взаємодоповнюючих один одного виробів. В зв'язку з цим виникає найважливіша проблема - раціонального формування системи виробів. У такій системі виробів повинні бути взаємно узгоджені, наприклад вантажопідйомність кранів, потужність електроагрегатів, тиск насосів і ін. Для забезпечення якнайкращого використання транспортних засобів в народному господарстві повинні бути узгоджені вантажопідйомність цих засобів і маса вантажів. Якщо вантажопідйомність залізничних вагонів складатиме 25; 40; 63; 100 т, то вантажопідйомність вантажних автівок повинна бути 2,5; 4,0; 6,3 і 10 т, маса контейнерів - 250; 400; 630 і 1 000 кг, а маса ящиків - 25; 40; 63 і 100 кг Встановлення типорозмірних рядів виробів (тобто параметричних рядів, в основу яких покладені які-небудь розміри або типи виробів) і формування систем виробів для комплексного озброєння окремих виробництв ще не забезпечують повної техніко-економічної ефективності виробництва і експлуатації виробів. Функціонально однорідні вироби, так само як і вироби, що входять в комплексну систему, складаються з достатньо великого числа спеціальних складових частин, що неминуче приводить до значного збільшення номенклатури виробів, що виготовляються, а це, у свою чергу, обмежує спеціалізацію виробництва і знижує темпи науково-технічного прогресу. Вирішення цих протиріч полягає в переході до принципово нового підходу по створенню виробів на основі широкої уніфікації складових частин, що комплектують виріб. Цю задачу вирішують шляхом створення стандартизованих параметричних і розмірних рядів для різних машин, складальних одиниць, деталей і навіть розмірів. Об'єктами параметричної стандартизації є параметри. У загальному випадку параметрами виробів називають ознаки виробів, що кількісно характеризують будь-які їх властивості або стани. Велике число властивостей, якими володіють сучасні вироби, вимагають для їх характеристики великого числа параметрів виробів. Зазвичай властивості виробів машинобудування виражають через показники якості, що об'єднуються в групи. Основними групами показників якості виробів є: призначення, надійності, технологічності, стандартизації і уніфікації і ін. Названі групи об'єднують декілька показників, кожен з яких характеризує відповідний параметр або сукупність параметрів виробу. Наприклад, показник довговічності будь-якої механічної пари, що зношується в процесі експлуатації, представлений ресурсом цієї пари, залежатиме від геометричних параметрів зв'язаних деталей (розміри, допуски розмірів, відхилення форми і взаємного розташування поверхонь), параметрів шорсткості і хвилястості поверхонь, фізико-механічних параметрів матеріалу деталей і стану поверхневих шарів (хімічний склад, структура, твердість і ін.), параметрів, що характеризують режим роботи і умови експлуатації і так далі Показники функціонального призначення, наприклад, для автомобілів - вантажопідйомність, потужність двигуна, габаритні розміри, вага і ін., одночасно є і параметрами автомобілів. Таким чином, кожен виріб характеризується безліччю взаємозв'язаних параметрів. Зазвичай для цілей стандартизації параметри ділять на головних, основних і допоміжних. Розрізняють одновимірну і багатовимірну параметричну стандартизацію. Одновимірна стандартизація припускає стандартизацію одного, як правило, головного параметра виробу. При багатовимірній стандартизації об'єктами стандартизації є декілька параметрів виробу. Головним параметром виробу називають такий, який найповніше визначає найважливіший показник функціонального призначення виробу . Особливістю головних параметрів виробів є їх стабільність при конструктивних модифікаціях, технічних і технологічних удосконаленнях виробу, а також незалежність від організаційних типів виробництва, характеру устаткування, методів технології і ін. Стандарти на головні параметри тривалий час не змінюються, а їх перегляд викликається в більшості випадків переходом на нові, досконаліші вироби однакового функціонального призначення. Як головні параметри для метало ріжучих верстатів приймають, як правило, габаритні розміри встановлюваних на них заготовок . Так, для токарних верстатів - це висота лінії центрів, для фрезерних і продольно-строгальних - розміри столу для установки оброблюваних деталей, для карусельних верстатів - діаметр планшайби верстата і так далі Для ковальсько-пресового устаткування головними параметрами служать зусилля, що розвивається робочими органами, або вага падаючих частин. Для колісних і гусеничних тракторів головними параметрами є потужність або тягове зусилля на крюку. Основні параметри, яких для кожного виробу декілька, характеризують на додаток до головного параметра інші важливі експлуатаційні показники виробу. Наприклад, для металоріжучих верстатів як основні параметри приймають число ступенів оборотів шпинделя або подвійних ходів повзуна, граничні значення чисел оборотів шпинделя або подвійних ходів повзуна, граничні значення і число ступенів подач, потужність приводу верстатів і ін. Для колісних і гусеничних тракторів основними параметрами служать ширина колії, швидкість руху, конструктивна вага трактора. Як видно з прикладів, кожен виріб зазвичай характеризується декількома основними параметрами, причому бажано, щоб кожен з цих параметрів був оптимальним. Оптимальні розміри повинні задовольняти обмеженням конструктивно-технологічного характеру . У числі встановлених головних і основних параметрів, використовуваних для параметричної стандартизації виробів, повинні бути параметри, що відображають розвиток науки і техніки, наприклад параметри, що характеризують продуктивність, матеріаломісткість, рівень механізації і автоматизації, динамічні і швидкісні показники процесів, питомі витрати енергії, палива і ін. Допоміжні параметри складають найбільш широку групу. Стосовно автомобілів це: зусилля перемикання важелів, педалей, стопорів, фізико-хіміко-механічні параметри використовуваних в конструкції матеріалів і поверхневих шарів деталей, геометричні параметри розмірів, форми, шорсткості і хвилястості поверхонь деталей, параметри режимів роботи електро-, гідро- і пневмосистем, вимоги до зовнішнього вигляду і обробки і ін. Допоміжні параметри виробів безпосередньо пов'язані з конструктивними і технологічними рішеннями і схильні до набагато частіших змін, ніж головні і основні параметри, у зв'язку з впровадженням у виробництво досягнень науки, техніки і передового досвіду, і тому вони не є об'єктом параметричної стандартизації. |

|

Переважні числа і їх закономірності

Теоретичною базою сучасної стандартизації є система переважних чисел. Переважними називаються числа, які рекомендується вибирати переважно перед всіма іншими при призначенні величин параметрів для новостворюваних виробів.

У науці і техніці широко застосовуються ряди переважних чисел, на основі яких вибирають переважні розміри. Ряди переважних чисел нормовані ГОСТ 8032–84, який розроблений на основі рекомендацій ІСО. За цим стандартом встановлено чотири основні десяткові ряди переважних чисел (R5, R10, R20, R40) і два додаткових (R80, R160), застосування яких допускається тільки в окремих, технічно обґрунтованих випадках. Ці ряди побудовані в геометричній прогресії із знаменником ?, рівним:

· для ряду R5 (1,00; 1,60; 2,50; 4,00 .)

· для ряду R10 (1,00; 1,25; 1,60; 2,00 .)

· для ряду R20 (1,00; 1,12; 1,25; 140; .)

· для ряду R40 (1,00; 1,06; 1,12; 1,18 .)

· для ряду R80 (1,00; 1,03; 1.06; 1,09 .)

· для ряду R160 (1,00; 1,015; 1,03; 1,045 .).