| Похожие рефераты | Скачать .docx |

Курсовая работа: Редуктор цилиндрический двухступенчатый

Министерство образование и науки Украины

Никопольский Факультет Металлургической Академия Украины

Кафедра прикладной механики

Редуктор цилиндрический двухступенчатый

Расчет

Руководитель Вышинский В.Т.

Разработала ст. гр. ТМН-07 Лубашева Л.В.

Никополь 2011

Оглавление

1. Исходные данные

2. Выбор электродвигателя

3. Передаточные числа и нагрузки ступеней

4. Расчет основных размеров зубчатых передач на контактную выносливость

5. Геометрический расчет быстроходной ступени

6. Проверочный расчет зубьев быстроходной ступени на выносливость и выбор материалов

7. Геометрический расчет тихоходной ступени

8. Проверка передаточного числа

9. Проверочный расчет зубьев тихоходной ступени на выносливостьи выбор материалов

10. Подбор муфты и предварительное определение расчетных длин валов

11. Усилия в зацеплении и консольные нагрузки

12. Расчет быстроходного вала

13. Расчет промежуточного вала

14. Расчет тихоходного вала

15. Подшипники качения

16. Шпоночные соединения

17. Проверка запасов выносливости валов

18. Основные размеры корпусных деталей и компоновка редуктора

1. Исходные данные

Вращающий момент на тихоходном валу редуктора T3 =3150 Нм.

Частота вращения тихоходного вала n3 =59 об/мин.

Быстроходный вал соединен упругой муфтой МУВП с асинхронным электродвигателем с синхронной частотой вращения n1 C =750 об/мин.

Консольная нагрузка тихоходного вала U3 =16000 Н.

Режим работы редуктора непрерывный, нереверсивный. Нагрузка близка к постоянной, срок службы не ограничен.

Быстроходная ступень редуктора – шевронная, раздвоенная с эвольвентным зацеплением, исходный контур по ГОСТ 13755-81. Тихоходная ступень – косозубая с круговинтовым дозаполюсным зацеплением Новикова, исходный контур по ГОСТ 15023-76.

Твердость зубьев быстроходной ступени после улучшения: шестерни – 270…300 НВ, колеса – 220…250 НВ. Твердость зубьев тихоходной ступени после улучшения: шестерни – 250…280 НВ, колеса – 200…230 НВ.

Направление вращения – по схеме (рис. 1).

2. Выбор электродвигателя

Требуемая мощность двигателя

![]() , (2.1)

, (2.1)

Здесь P – в Вт, Т3 – в Н×м, n3 – в об/мин.

Принимаем ориентировочно КПД одной ступени h=0.97, тогда

![]()

Принят электродвигатель 4Ф200М6УЗ по ГОСТ 19523-81, P=22 кВт, n1=975 об/мин.

3. Передаточные числа и нагрузки ступеней

Передаточное число редуктора

![]()

Принимаем передаточное число быстроходной ступени

![]() ,

, ![]()

Принято ![]()

Передаточное число тихоходной ступени

![]() .

.

Вращающие моменты на промежуточном и быстроходном валах

![]() ,

, ![]() Нм,

Нм,

![]()

4. Расчет основных размеров зубчатых передач на контактную

выносливость

Определяем допускаемые контактные напряжения по средней твердости зубьев НВср более мягкого колеса при коэффициенте запаса S, равным 1.1 (ГОСТ 21354-87). Для быстроходной ступени

![]() ,

, ![]() МПа

МПа

Для тихоходной ступени

![]() ,

, ![]() МПа

МПа

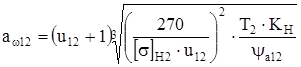

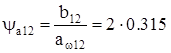

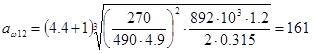

Быстроходная ступень выполняется в виде раздвоенного шеврона с эвольвентным зацеплением. Межосевое расстояние

, (4.1)

, (4.1)

Принимаем коэффициент нагрузки K=1.2, и для раздвоенного шеврона коэффициент ширины

Получаем

мм

мм

Принято согласно ГОСТ 2185-66: аw 12 =200 мм

Расчетная ширина полушеврона быстроходной ступени

![]() ,

, ![]() мм

мм

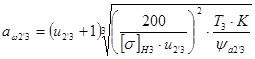

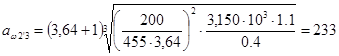

Тихоходная ступень выполнена в виде косозубой передачи с круговинтовым зацеплением Новикова. Межосевое расстояние

Принимаем коэффициент нагрузки K=1.1; и для косозубой передачи ![]() . Получаем

. Получаем

мм

мм

Принято согласно ГОСТ 2185-66: аw 2'3 =250 мм

Расчетная ширина тихоходной ступени

![]() , b2'3

=100 мм

, b2'3

=100 мм

5. Геометрический расчет быстроходной ступени

Модуль окружной

![]()

Принимаем суммарное число зубьев Z1

+Z2

=100, тогда ![]() мм

мм

Принимаем согласно ГОСТ 9563-60 модуль нормальный mn =3,5 мм

Значениям модулей соответствуют

![]() , b=36°52′,

, b=36°52′,

что лежит в интервале 25…40°, желательном для шевронных передач.

Числазубьев

![]() ,

,

Z2 = (Z1 +Z2 )–Z1 , (5.1)

Принято Z1 =19, Z2 =81.

Число зубьев, минимальное по условию подрезания,

Zmin =17cos3 b=17×0.83 »9.

Принятое Z1 больше, чем Zmin , поэтому передача не требует смещения (корригирования). Действительное передаточное число быстроходной ступени

![]()

Коэффициент осевого перекрытия

![]() ,

,

что более чем достаточно.

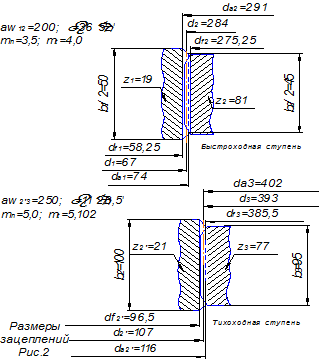

Диаметры колес (рис. 2):

d1 =mt ×Z1 =3,5×19, d1 =67 мм,

d2 =mt ×Z2 =3,5×81, d2 =284 мм,

проверяем:

![]() ,

,

da1 =d1 +2mn =67+2×3,5, da1 =74 мм

da2 =d2 +2mn =284+2×3,5, da2 =291 мм

d¦ 1 =d1 –2.5mn =67–2,5×3,5, d¦ 1 =58,25 мм

d¦ 2 =d2 –2.5mn =284–2,5×3,5, d¦ 2 =275,25 мм

Окружная скорость

![]() м/с.

м/с.

В соответствии с V12 назначаем степень точности 10–9–7–В по ГОСТ 1643-81.

Номинальная толщина зуба на делительном цилиндре

![]() , S¶

=5,49 мм

, S¶

=5,49 мм

6. Проверочный расчет зубьев быстроходной ступени на

выносливость и выбор материалов

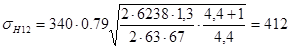

Контактное напряжение в эвольвентной передаче

, (6.1)

, (6.1)

Коэффициент числа зубьев ZK =0.79

Коэффициент нагрузки K=KV ×Kb .

При постоянной нагрузке коэффициент концентрации нагрузки Kb =1.

Коэффициент динамичности нагрузки KV для принятой 8-ой степени точности по нормам плавности при скорости 1,77 м/с без учета приработки KV =1.3. В результате приработки динамическая добавка уменьшается вдвое и K=KV =1.3.

Окружная сила

![]() Н.

Н.

Получаем  МПа, что меньше принятого (п. 4.1) допускаемого напряжения 490 МПа. Поэтому можно уменьшить ширину колеса.

МПа, что меньше принятого (п. 4.1) допускаемого напряжения 490 МПа. Поэтому можно уменьшить ширину колеса.

Ширина колеса ![]() мм

мм

Принято окончательно с округлением по ГОСТ 6636-69

![]() мм,

мм, ![]() ,

, ![]() мм

мм

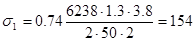

Напряжение у основания шевронного эвольвентного зуба

![]()

Где K=KV =1.3

Эквивалентные числа зубьев шестерни и колеса

![]() ,

, ![]()

и соответствующие коэффициенты прочности Y1 =3.8, Y2 =3.60

Напряжения  МПа,

МПа,

![]() МПа.

МПа.

Коэффициент запаса выносливости

![]() , (6.2)

, (6.2)

где масштабный фактор KM =1,04

По средним значениям твердостей находим пределы выносливости при отнулевом изгибе

![]() МПа;

МПа;

![]() МПа

МПа

и коэффициенты запаса

![]() ;

;

![]() .

.

В соответствии с принятыми твердостями зубьев и размерами колес, шестерня и колесо могут быть изготовлены из стали марки 45 или 40Х. Необходимый коэффициент запаса по ГОСТ 21354-87 составляет для поковок из улучшенных сталей 1.7, что меньше найденных. Следовательно, выносливость зубьев на излом обеспечивается.

7. Геометрический расчет тихоходной ступени

Модуль окружной

![]()

Принято Z2'

+Z3

=98, тогда ![]() мм

мм

Принято по ГОСТ 14186-69 модуль нормальный mn = 5 мм.

Значениям модулей соответствуют:

![]() , b=11°28,5',

, b=11°28,5',

что лежит в обычном интервале 10…15°.

Числа зубьев:

![]() , Z3

=(Z2'

+Z3

)–Z2'

.

, Z3

=(Z2'

+Z3

)–Z2'

.

Принято: Z2' =21, Z3 =77. Значение Z2' находится в интервале 10…25, обычном для передач Новикова. Действительное передаточное число тихоходной ступени

![]()

Коэффициент осевого перекрытия eb , равным 1.2, обеспечивается при ширине колеса

![]() мм,

мм,

что близко к найденной предварительной расчетной ширине b2'3 =100мм.

Принято окончательно (ГОСТ 6636-69)

b3 =95мм, b2' ³b3 +2mn , b2' =100 мм.

Диаметры колес:

d2' =mt ×Z2' =5,102×21, d2' =107 мм,

d3 =mt ×Z3 =5,102×77, d3 =393 мм.

проверяем: ![]() ,

,

da2' =d2' +1.8mn =107+1,8×5, da2' =116 мм

da3 =d3 +1.8mn =393+1.8×5, da3 =402 мм

d¦ 2' =d2' –2.1mn =107–2.1×5, d¦ 2' =96,5 мм

d¦ 3 =d3 –2.1mn =393-2.1×5, d¦ 3 =382,5 мм

Окружная скорость

![]() м/с,

м/с,

в соответствии с чем передачу можно выполнить по нормам степени точности 10–9–7–B по ГОСТ 16162-78.

Номинальная толщина зуба на делительном цилиндре

![]() , S¶

=7,7 мм

, S¶

=7,7 мм

8. Проверка передаточного числа

Действительное передаточное число

![]()

Относительное отклонение действительного передаточного числа от номинального

![]() ,

,

что меньше 4%, допускаемых по ГОСТ 2185-66.

9. Проверочный расчет зубьев тихоходной ступени на

выносливость и выбор материалов

Контактное напряжение в дозаполюсной передаче Новикова

, (9.1)

, (9.1)

где при b=10…20° коэффициент KB составляет 0.01×b°.

Для рассчитываемой передачи ![]()

Окружное усилие

![]() Н

Н

При коэффициенте нагрузки K=1.1, получаем

![]() МПа

МПа

что меньше принятого в п. 4.1. допускаемого напряжения 455 МПа.

Напряжение у основания зуба дозаполюсной круговинтовой передачи Новикова

![]() . (9.2)

. (9.2)

Относительный приведенный радиус кривизны профиля

![]() .

.

Такому радиусу соответствует коэффициент l=9,7 и расчетная длина зуба l=l×mn =9,7×5=48,5 мм. Эквивалентные числа зубьев шестерни и колеса

![]()

![]()

и соответствующие коэффициенты прочности Y2' =2,04, Y3 =1,83.

Напряжения у основания зубьев

![]() МПа,

МПа,

![]() МПа.

МПа.

Коэффициент запаса выносливости

![]() ,

,

где масштабный фактор KM =1.1

По средним значениям твердостей находим пределы выносливости при изгибе:

sou2' =1.75HBcp2' =1.75×265=465 МПа,

sou3 =1.75HBcp3 =1.75×215=375 МПа

и коэффициенты запаса:

![]() ,

,

![]() .

.

В соответствии с принятыми твердостями зубьев и размерами колес шестерни может быть изготовлена из стали марки 40Х, колесо – либо также из стали 40Х (поковка), либо из 30ХМЛ (отливка). Необходимый коэффициент запаса по ГОСТ 21354-87 составляет для поковок из улучшенных сталей 1.7 и для отливок 2.25 что меньше найденных. Следовательно, выносливость зубьев на излом обеспечивается.

10. Подбор муфты и предварительное определение расчетных длин

валов

Для соединения электродвигателя с быстроходным валом принята муфта упругая втулочно-пальцевая (МУВП) по ГОСТ 21424-75 с допускаемым вращающим моментом до 710 Нм, диаметром отверстия до 56 мм и длиной муфты в сборе до 135 мм. Запас нагрузочной способности

![]() .

.

Такой запас лежит в обычных пределах – от единицы до двух.

По размерам муфты и согласно ГОСТ 12080-66 принимаем диаметр и длину конца (хвостовика) быстроходного вала dX 1 = 45 мм, l1 = 110 мм.

Для тихоходного вала, исходя из передаваемого вращающего момента 1250 Нм, руководствуясь ГОСТ 24266-80 и ГОСТ 12080-66, принимаем:

dX 3 = 100 мм, l3 =210 мм.

Расчетные длины участков валов (рис. 1, 4, 5, 6) устанавливаем предварительно (с последующим уточнением при конструировании) из соотношений:

X1 =l1 –0.5B=110–0.5×40=90 мм,

X3 =0.5l3 =0.5×210=105 мм;

K1 =(1.4…1.8)dX 1 =1.5×45=67,5 мм,

K3 =(0.8…1.2)dX 3 =(0.8…1.2)×100=100 мм;

C1 =0.25b1 +(30…40)=0.25×100+(30…40)=60 мм,

C2 =0.25b2 +(10…20)=0.25×90+(10…20)=40 мм;

¦=0.5×(0.5b2 +b2' )=0.5×(0.5×90+100)=72,5 мм;

L1 =C1 +¦=60+72,5=132,5 мм,

L2 =L3 =C2 +¦=40+72,5=112,5 мм.

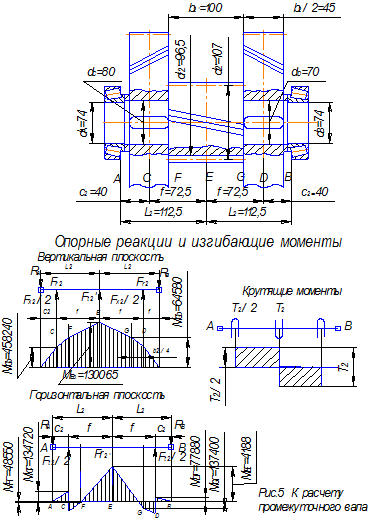

11. Усилия в зацеплении и консольные нагрузки

редуктор электродвигатель муфта вал деталь

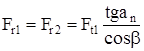

Усилия в зацеплении быстроходной ступени (рис. 3)

Окружные усилия

![]() Н

Н

Радиальные и осевые усилия

, Fx

1

=Fx

2

=Ft

1

×tgb,

, Fx

1

=Fx

2

=Ft

1

×tgb,

где угол наклона b составляет 36°52' (п. 5). Получаем

![]() Н,

Н,

Fx 1 =Fx 2 =6239×tg36°52'=6239×0.750=4031 Н

Усилия в зацеплении тихоходной ступени определяем аналогично:

![]() Н,

Н,

![]() , Fx

2'

=Fx

3

=Ft

2'

×tgb,

, Fx

2'

=Fx

3

=Ft

2'

×tgb,

где угол наклона b составляет 11°28.5' (п. 7.1). Получаем

![]() Н,

Н,

Fx 2' =Fx 3 =16673×tg11°28,5'=2986 Н

Консольная нагрузка U1 на хвостовик быстроходного вала появляется от неравномерного распределения усилий между пальцами муфты вследствие погрешностей монтажа. Принимаем

![]() Н,

Н,

где диаметр окружностей центров пальцев Dn =130 мм.

Консольная нагрузка U3 на хвостовике тихоходного вала указана в исходных данных и составляет 16000 Н (п. 1).

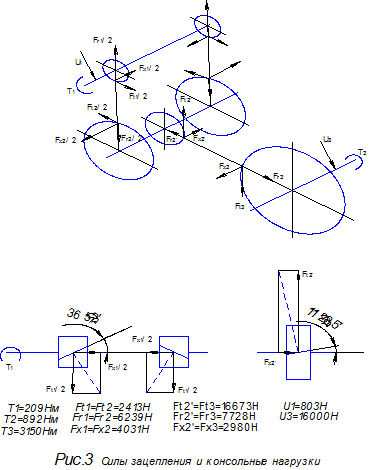

12. Расчет быстроходного вала

Принятые диаметры (рис. 4): хвостовика dx 1 =45 мм, в опорах dA =dB =dx 1 +5=50 мм, участка вала между шестернями dF £d¦1 –1=60–1 принято dF =59 мм.

Опорные реакции и изгибающие моменты от сил в зацеплении (рис. 4).

Горизонтальная плоскость, опорные реакции

![]() Н,

Н,

изгибающие моменты

![]() Н×мм.

Н×мм.

Вертикальная плоскость, опорная реакция

![]() Н

Н

изгибающие моменты

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Результирующие значения

![]() Н,

Н,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

Опорные реакции и изгибающие моменты от консольной нагрузки

![]() Н,

Н,

![]() Н,

Н,

проверяем:

![]() ,

,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

Н×мм.

Н×мм.

Сечение D рассчитывать не нужно, так как крутящий и изгибающий моменты в нем меньше, чем в одинаковом с ним сечении С.

Наибольшие суммарные опорные реакции и изгибающие моменты подсчитываем, исходя из того, что консольная нагрузка может иметь любое направление. Поэтому реакция от сил в зацеплении и реакция от консольной нагрузки могут, в наиболее опасном случае, совпадать по направлению. Точно так же могут сложиться моменты, вызываемые в определенном сечении силами в зацеплении и консольной нагрузкой. Следовательно, наибольшие значения составляют:

![]() Н,

Н,

![]() Н,

Н,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Приведенные моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Номинальные приведенные напряжения:

![]() МПа,

МПа,

где момент сопротивления поперечного сечения хвостовика уменьшается из-за шпоночного паза и ориентировочно принят равным ![]() ,

,

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа.

МПа.

Найденные напряжения с очевидностью не представляют опасности.

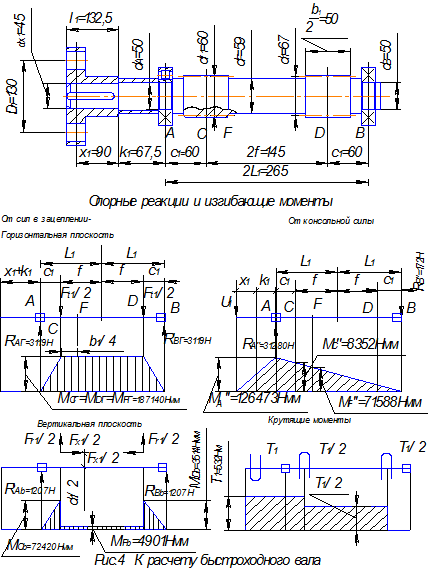

13. Расчет промежуточного вала

Принятые диаметры (рис. 5) посадочных мест колес 2

dC =dD =0.4aw 12 =0.4×200=80dA =dB =dC –6=74

принято по ГОСТ 6636-69 dC =dD =80 мм, в опорах dA =dB =75 мм. Опорные реакции и изгибающие моменты (рис. 5). Вертикальная плоскость, опорные реакции

![]() Н.

Н.

изгибающие моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм

Н×мм

![]() Н×мм

Н×мм

Горизонтальная плоскость, опорные реакции:

![]() Н,

Н,

![]() Н,

Н,

изгибающие моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм

Н×мм

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Полученные цифры показывают, что проверке подлежат два сечения: E и G, В сечении E изгибающий момент явно имеет максимальное значение, а из сечений С, D, F, G, имеющих одинаковый диаметр 50 мм, наиболее нагружено сечение G.

Результирующие опорные реакции и изгибающие моменты:

![]() Н,

Н,

![]() Н,

Н,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Приведенные моменты:

![]() Н×мм

Н×мм

![]() Н×мм.

Н×мм.

Номинальные приведенные напряжения:

![]() МПа,

МПа,

![]() МПа.

МПа.

Промежуточный вал изготавливается за одно целое с шестерней 2' тихоходной ступени из стали 40Х с улучшением до HB 250 (п.п. 1 и 9.3). В этих условиях найденные напряжения безопасны.

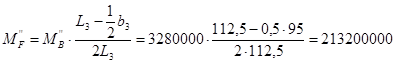

14. Расчет тихоходного вала

Принятые диаметры (рис. 6):

- хвостовика (п. 10.2): dx 3 =100 мм

- в опорах: dA =dB =dx 3 +10, dA =dB =110мм,

- посадочного места колеса 3: dE =dA +10, dE =120 мм.

Опорные реакции и изгибающие моменты от сил в зацеплении.

Вертикальная плоскость, опорные реакции

![]() Н,

Н,

изгибающие моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Горизонтальная плоскость, опорные реакции:

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

изгибающие моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Результирующие значения:

![]() Н,

Н,

![]() Н,

Н,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

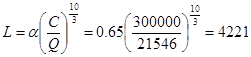

Опорные реакции и изгибающие моменты от консольной нагрузки:

![]() Н,

Н,

![]() Н,

Н,

проверяем: ![]() ,

,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

Н×мм.

Н×мм.

Наибольшие суммарные опорные реакции и изгибающие моменты:

![]() Н,

Н,

![]() Н,

Н,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Сечения B и F имеют диаметр 70, из них сильнее нагружено B. Сечения G и E имеют диаметр 80 мм, из них сильнее нагружено G. Опасным может оказаться также сечение X, где диаметр равен 60 мм. Проверяем сечения X, B, G.

Приведенные моменты:

![]() Н×мм,

Н×мм,

![]() Н×мм,

Н×мм,

![]() Н×мм.

Н×мм.

Номинальные приведенные напряжения:

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа.

МПа.

При таких напряжениях вал можно изготовить из стали 45 или стали 40Х с улучшением.

15. Подшипники качения

Частота вращения валов редуктора:

![]() об/мин,

об/мин, ![]() об/мин

об/мин

Подшипники быстроходного вала. Принимаем предварительно для назначенного ранее диаметра в опорах dA =dB =60 мм (п. 12) «плавающие» подшипники с короткими цилиндрическими роликами радиальные средней серии 32310, ГОСТ 8328-75, с допускаемой динамической грузоподъемностью С=88000 Н.

Приведенная нагрузка Q=R×K¶ .

Наибольшая радиальная нагрузка на подшипник в опоре А (п. 12) ![]() Н.

Н.

Принимаем коэффициент динамичности при легких толчках K¶ =1.3.

Получаем Q=4624×1.3=6011,2 Н.

Номинальное число миллионов оборотов подшипника

млн.об.

млн.об.

Номинальный срок службы подшипника

![]() ч

ч

более допускаемого срока 10000 ч.

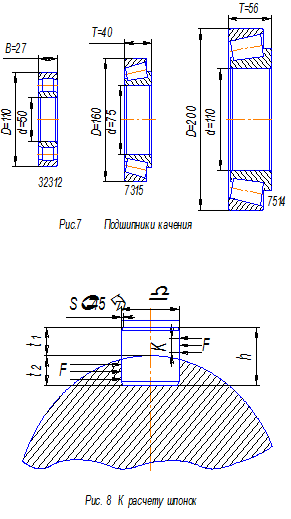

Принимаем окончательно подшипник 32312 с параметрами (рис. 7):

d=50 мм, D=110 мм, B=27 мм, C=88000 Н.

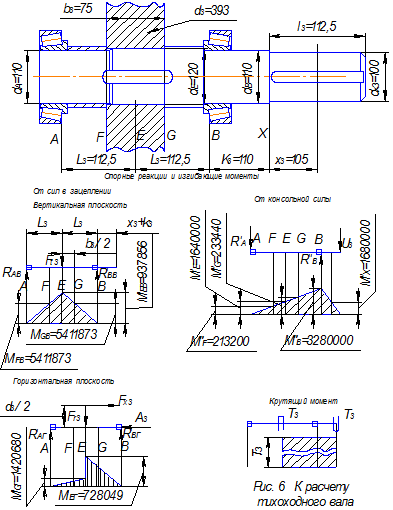

Подшипник промежуточного вала.

Для принятых ранее dA =dB =74 мм (п. 13) назначаем предварительно конические роликоподшипники 7315, с допускаемой динамической грузоподъемностью С=180000 Н и параметром е=0.33.

Наибольшая радиальная нагрузка (п. 13) в опоре А: RА =11941 Н.

На ту же опору действует осевая сила Fx 2' и осевая реакция SB опоры В. Поэтому полная осевая нагрузка опоры А

AA =Fx2' +SB =Fx2' +0.83×e×RB =7728+0.83×0.33×11620=10911Н.

Так как ![]() >e, то приведенная нагрузка Q=(RX+AY)×K¶

.

>e, то приведенная нагрузка Q=(RX+AY)×K¶

.

Для подшипника 7309 коэффициенты X=0.4, Y=1,83;

Q=(11941×0.4+10911×1,83)×1.3=32167 Н.

Номинальное число миллионов оборотов подшипника

млн.об.

млн.об.

Номинальный срок службы подшипника

![]() ч,

ч,

что также более 10000 ч, и для промежуточного вала приняты конические роликоподшипники средней серии 7315 с параметрами (рис. 7):

d=75 мм, D=160 мм, T=40 мм, С=180000 Н.

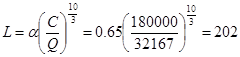

Подшипники тихоходного вала.

Для принятых ранее (п. 14.1) dA =dB =110 мм назначаем предварительно конические роликоподшипники 7522, с допускаемой динамической грузоподъемностью С=300000 Н и параметром е=0.39.

Из сопоставления нагрузок опор А и В видно, что более нагружена опора В, для которой RB =16574 Н, A3 =SB =0.83×e×RB =5423H.

Отношение ![]() <е, поэтому X=1, Y=0 и приведенная нагрузка Q=R×K¶

=16574×1.3=21546 Н.

<е, поэтому X=1, Y=0 и приведенная нагрузка Q=R×K¶

=16574×1.3=21546 Н.

Номинальное число миллионов оборотов подшипника

млн. об.

млн. об.

Номинальный срок службы

![]() ч., также более 10000.

ч., также более 10000.

Окончательно приняты конические роликоподшипники легкой широкой серии 7514 с параметрами (рис. 7):

d=110 мм, D=200 мм, T=56 мм, С=300000 Н.

16. Шпоночные соединения

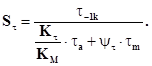

Соединения выполняются на шпонках призматических, ГОСТ 23360-78 и шпонках призматических высоких, ГОСТ 10748-79 с плоскими торцами. Проверка выполняется по следующим формулам. Усилие, действующее на шпонку (рис. 8)

![]() , (16.1)

, (16.1)

высота поверхности смятия в ступице

![]() ,

,

напряжение смятия

![]() . (16.2)

. (16.2)

Расчетная длина lp шпонки с плоскими торцами равна длине шпонки.

Для нагрузки с умеренными толчками можно принимать

![]() МПа

МПа

Таблица 16.1 – Шпоночные соединения

| Место | Хвостовик быстроходного вала | Посадочное место колеса 2 | Посадочное место колеса 3 | Хвостовик тихоходного вала |

d, мм T, Н×мм F, Н Тип шпонки b´h´l, мм t1 , мм S, мм K, мм sсм , МПа |

45 209·103 9289 ГОСТ 23360-78 14´12´100 14 0.5 13,5 69 |

80 892·103 22300 ГОСТ 10748-79 22´20´90 12 0.7 11,3 82 |

120 3150·103 52500 ГОСТ 10748-79 120´28´200 17 0,7 16,3 90 |

100 3150·103 63000 ГОСТ 23360-79 28´25´250 15 0.7 14,3 86 |

17. Проверка запасов выносливости валов

Расчетные приведенные напряжения (п.п. 12.5, 13.4, 14.5) близки к допускаемым в сечениях Х и В тихоходного вала, для которых и произведем проверку.

Сечение Х имеет, с учетом шпоночного паза, моменты сопротивления изгибу и кручению:

![]() мм3

мм3

![]() мм3

мм3

Номинальные напряжения

![]() МПа,

МПа, ![]() Мпа.

Мпа.

Изгиб происходит по симметричному, а кручение – по отнулевому циклу. Поэтому амплитудные напряжения

![]() МПа,

МПа, ![]() МПа.

МПа.

и средние напряжения

![]()

![]() МПа.

МПа.

Сечение В имеет моменты сопротивления изгибу и кручению:

![]() мм3,

мм3,

![]() мм3

мм3

Номинальные напряжения:

![]() МПа,

МПа,![]() МПа.

МПа.

амплитудные напряжения

![]() МПа,

МПа, ![]() МПа.

МПа.

Средние напряжения

![]()

![]() МПа.

МПа.

Из сравнения напряжений, подсчитанных в п.п. 17.2, 17.3 видно, что сечение В нагружено сильнее, чем Х. Поэтому рассмотрим подробно проверку сечения В.

Назначаем материал вала – сталь 40Х, с улучшением до НВ 240…270.

Принимаем пределы выносливости при изгибе и при кручении:

![]() МПа,

МПа, ![]() МПа.

МПа.

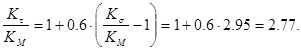

Коэффициент запаса выносливости при симметричном изгибе и отнулевом кручении:

(17.1)

(17.1)

, (17.2)

, (17.2)

где ![]() – коэффициенты концентрации, KМ

– масштабный фактор.

– коэффициенты концентрации, KМ

– масштабный фактор.

Из имеющихся концентраторов напряжения: галтельного перехода и натяга от посадки – наибольшую концентрацию напряжения дает последний.

По таблице 22 при пределе прочности 800 МПа, диаметре более 50 мм и наличии напрессованной детали принимаем

![]() ,

,

Принимаем для коэффициента ![]() значение 0.05, обычно для среднетвердой стали, и определяем коэффициенты запаса по изгибу и кручению:

значение 0.05, обычно для среднетвердой стали, и определяем коэффициенты запаса по изгибу и кручению:

![]()

![]()

Затем находим результирующий коэффициент запаса

S=3,85

S=3,85

что больше, чем коэффициент 1.75 допускаемый для зубьев колес, изготовленных из поковки.

18. Основные размеры корпусных деталей и компоновка редуктора

Толщина стенки корпуса

![]() мм.

мм.

Толщина стенки крышки

![]() мм.

мм.

Диаметры фундаментных болтов

![]() мм.

мм.

Диаметр стяжных болтов

![]() мм.

мм.

Принято: d=9 мм, d1 =8 мм, dф =М20, dc =М16.

Компоновка редуктора показана на рис. 9. Размеры по длине валов сохранены приблизительно теми же, что на рис. 1. Левый подшипник быстроходного вала перенесен таким образом, чтобы сохранить вылет консольной части вала и уменьшить напряжения изгиба и прогиб консоли. При этом уменьшаются также опорные реакции подшипников, вызываемые консольной нагрузкой U1 .

Похожие рефераты:

Расчет поворотного крана на неподвижной колонне

Проектирование механического привода с цилиндрическим соосным редуктором

Расчет двухступенчатого редуктора

Расчет и проектирование коническо-цилиндрического редуктора

Проектирование электродвигателя

Проектирование приводной станции к кормораздатчику

Основы проектирования и конструирования

Энергетический и кинематический расчет привода

Проектирование привода электролебёдки (редуктор)