| Похожие рефераты | Скачать .docx |

Дипломная работа: Подготовки добываемой газо-водонефтяной эмульсии

ВВЕДЕНИЕ

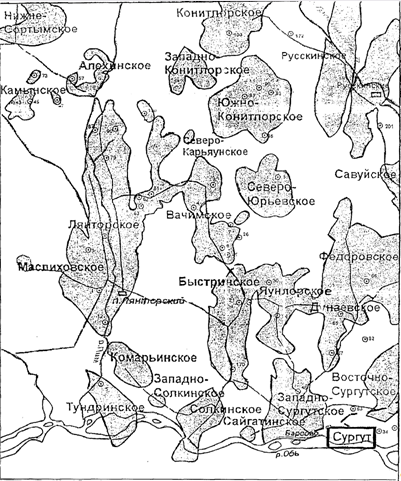

В условиях бурного развития нефтяной промышленности разведаны уникальные запасы нефти и газа, и началось создание новых крупнейших нефтедобывающих районов в Западной Сибири, одним из которых является Сургутский район, где образовалась ОАО "Сургутнефтегаз". Нефтегазодобывающее управление "Лянторнефть", одно из структурных подразделений открытого акционерного общества "Сургутнефтегаз", образовалось в 1979 году.

Лянторское месторождение нефтяники называли уникальным и отнесли его к сложнопостроенным и именно объединению "Сургутнефтегаз" в 1979 году предстояло разрабатывать столь необычное месторождение. Нефтегазодобывающее управление "Лянторнефть" в структуре "Сургутнефтегаз" считается одним из стабильных, несмотря на всю сложность построения месторождения.

Современные системы сбора и подготовки продукции нефтяных скважин предусматривают максимальное использование давления на устье скважин для обеспечения транспортирования нефтегазоводяной смеси как по промысловым трубопроводам, так и через все технологические установки, включая установки подготовки нефти и воды. При этом высокая эффективность производства достигается в результате совмещения различных технологических процессов в одних аппаратах. В настоящее время разработаны унифицированные системы сбора и подготовки нефти, газа и воды, в которых используется индустриализация обустройства всех объектов. Индустриализация обустройства промысловых объектов представляет собой комплектно-блочное исполнение заводского изготовления всего оборудования, в результате чего объем монтажных операций на месте эксплуатации оборудования резко сокращается. В этой связи на нефтяных месторождениях за последние годы появился ряд новых технологических процессов и аппаратов, обслуживание которых требует специальных знаний. Так, эффективное использование реагентов-деэмулъгаторов для разрушения нефтяных эмульсий требует знания не только концентраций и дозировок вводимого реагента, но и умения создать необходимый режим турбулентного перемешивания потока и т. п. Изложение материала построено в соответствии с технологической цепочкой операций по сбору и подготовке нефти и воды. Сведения по технике безопасности и охране окружающей среды, приведенные в конце глав, необходимы для правильной эксплуатации современного оборудования на нефтяных месторождениях.

1. ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Орогидрография

На Лянторском месторождении гидрографическая сеть развита широко и представлена рекой Пим и сетью ее притоков. На водоразделах расположены озера и болота различных размеров. Озера занимают 22% территории месторождения. Наиболее крупные озера: Энтьлор, Токтурылор, Монкетлор, Сыхтынглор, Киуснэлор, Неримлор и другие.

На территории месторождения судоходна лишь река Пим. Большая часть территории покрыта труднопроходимыми болотами, на северо-востоке отличается сплошная озерно-болотная система.

Лесные массивы расположены вдоль реки и на водоразделах участками среди обширных болот, занимают 12% от общей площади и состоят из кедра, лиственницы, сосны и березы. Болотистые участки покрыты мхом, реже встречаются редколесье.

Климат района резко континентальный. Зима продолжительная и снежная, часты метели и снегопады, толщина снежного покрова достигает 1,5 метров. Лето короткое, сравнительно теплое и дождливое. Среднегодовые температуры в районе месторождения составляют -3°С...-4°С. Районный центр г. Сургут является крупным речным портом в Среднем Приобье, связан железной дорогой с городами Тюмень, Нижневартовск, Тобольск, Уренгой. Город связан авиалиниями со многими крупными населенными пунктами севера и юга области, а также с европейской частью страны.

Среди источников питьевого и технического водоснабжения возможно использование пресных поверхностных вод, пресных подземных вод, четвертичных и палеогеновых отложений, а так же минерализованных и высокотемпературных вод аптальбсеноманского водоносного комплекса.

Район относится к слабо заселенным, плотность населения не превышает одного человека на 1 км2 , коренное население (ненцы, ханты, манси и селькупы) занимаются исключительно оленеводством, пушным и рыбным промыслом. В последние годы местное население принимает активное участие в проведении работ по разработке и добыче нефти. В непосредственной близости от месторождения находится город Лянтор, расположенный на левом берегу реки Пим. Наиболее крупный населенный пункт город Сургут, расположен в 80 километров к юго-востоку от месторождения. Действующий магистральный нефтепровод Усть-Балык-Омск проходит в 75 километров, к юго-востоку от месторождения. С развитием работ по разработке и добыче нефти и газа район получил значительные перспективы для экономического развития всего народного хозяйства.

Рисунок 1.1.1 - Обзорная карта

1.2 Тектоника

В пределах Западносибирской плиты выделяются три структурнотекто-нических этажа. Формирование нижнего закончилось в палеозое и соответствует геосинклинальному этапу развития плиты. Он представлен изверженными, эффузивными и метаморфическими породами, подвергнувшимися орогенезу.

Промежуточный структурно-тектонический этаж соответствует отложениям пермотриасового возраста. В пределах Лянторского месторождения он представлен эффузивами (туфами и базальтами) и значительно менее дислоцирован. По данным сейсморазведочных работ, в том числе и методом МОВ ОГТ, два нижних этажа на территории изучаемого месторождения характеризуются наличием дизъюнктивных нарушений. Структурная поверхность по отражающему горизонту представляет чередование приподнятых и опущенных блоков различной ориентации, разности абсолютных отметок вдоль разломов достигают более 40 метров.

Отложения верхнего структурно-тектонического этажа (осадочного чехла) накапливались в условиях устойчивого пригибания фундамента и представлены терригенными отложениями. Они характеризуются пликативными дислокациями.

Согласно тектонической карты мезозойско-кайнозойского платформенного чехла Западносибирской геосинеклизы Лянторское месторождение расположено в пределах Хантыйской антеклизы в северо-западной части Сургутского свода. Здесь выделяются две положительные структуры второго порядка: Востокинский и Пимский валы.

Пимский вал по отражающему горизонту "А" оконтуривается сейсмоизогипсой - 2700 метров, в пределах которой, его размеры составляют 20x190 километров. Он имеет субмеридиональное простирание с погружением его оси в южном направлении на 300 метров. Вал осложнен рядом локальных поднятий, наиболее северное из которых Лянторское входит в состав одноименного месторождения. Поднятие оконтурено изогипсой - 2680 метров и имеет субмеридиональное простирание. Его амплитуда составляет 90 метров. К северу от Лянторского месторождения находится Востокинский вал, имеющий также субмеридиональное простирание. Его размеры 20x55 километров. Он осложнен поднятиями третьего порядка. Два южных из них, Январское и Востокинское, составляют северную часть изучаемого месторождения. Востокинская структура является наиболее крупной, оконтуривается по отражающему горизонту "А" изогипсой - 2680 метров и имеет форму брахиантиклинальной складки меридионального простирания с размерами 4x16 километров. Ее амплитуда достигает 15 метров. Следует отметить, что объединение в пределах одного месторождения частей двух структур второго порядка, выделенных по отражающему горизонту "А", ставит под сомнение наличие между ними прогиба достаточной амплитуды и качество сейсморазведки. Представляется достаточно обоснованным выделения здесь Востокинско-Пимского вала как единой структуры. С востока к Востокинскому поднятию примыкает группа малоамплитудных незначительных по размерам локальных поднятий (Тайбинское, Тутлимское и Таняунское), также входящих в состав Лянторского месторождения.

В целом для Лянторской группы поднятий Сургутского свода отличается унаследованность развития структурных форм.

1.3 Характеристика продуктивных горизонтов

Нефтегазоносность Лянторского месторождения связана с отложениями нижнего мела и средней юры.

Основная характеристика продуктивных горизонтов приведена в таблице 1.3.1

В подсчете запасов 1994 года были выделены следующие залежи: газонефтяные - в пластах АС-9, АС-10, АС-11;

- нефтяные - в пластах БС-81 , БС-82 , БС-16-17, БС-18, БС-19-20, ЮС-2. В ГКЗ РФ запасы нефти были утверждены по пластам АС-9, АС10, АС-11, БС-82 , БС18. По соотношению газо- и нефтенасыщенных частей основных продуктивных пластов АС 9…11 Лянторское месторождение является нефтегазовым, по геологическому строению -сложнопостроенным.

Залежь пласта АС11 относится к нижней части эксплуатационного объекта АС 9...11 и характеризуется наиболее сложным строением разреза. В соответствии с этим и формы залегания песчаных тел, формирующих пласт, весьма разнообразны (линзы, полулинзы, врезы и т.д.).

Общая толщина пласта АС11 изменяется в очень широком диапазоне значений от 4 до 50 метров. Зоны максимальных толщин пласта, как правило, укладываются в вытянутые полосообразные формы, напоминающие разветвленные русла с тенденцией их приуроченности к присводовым зонам Востокинской, Январской и Лянторской структур. Зоны уменьшенных толщин, напротив, тяготеют к межструктурным погружениям (сочленения Таняунской и Январской, Январской и Лянторской, Январской и Востокинской структур). Эффективные толщины пласта АС11 также характеризуются широким диапазоном изменения от 2...4 до 28...30 метров. Зоны эффективных максимальных толщин достаточно четко укладываются в субмеридиальную (относительно узкую) полосу, характеризующуюся на отдельных участках субширотными ответвлениями (Лянторское поднятие в районе ДНС 2,4,5,6). Уменьшенные эффективные толщины характеризуются преимущественной приуроченностью к восточному и западному бортам Лянторской структуры. Максимально опесчаненным пласт является на Лянторской площади, на западном и северном структурных погружениях Востокинского поднятия; в пределах восточной и южной частей месторождения его песчаность снижается. В подсчете запасов 1994 года запасы нефти пласта АС 11 утверждены по 4 залежам: в районе разведочной скважины 79Р (Востокинское поднятие), в районе скважины 2Р и 11Р (Январская структура), в районе скважин 9Р, 25Р , 5Р (Лянторская площадь).

Залежь нефти района скважины 79Р (Востокинская площадь) приурочена к куполовидному поднятию с размерами 5,5x2,0 километров. ВНК принят на абсолютной отметке - 2047 метров. Высота залежи - 7 метров. Средняя нефтенасыщенная толщина пласта - 4,5 метров. По типу залежь пластово-сводовая, водоплавающая. Запасы нефти оценены по категории С2. Залежь района скважины 2Р (Январская площадь) приурочена к локальному поднятию с размерами 4,2x2,0 километров ВНК отбивается на отметке 2050 метров. Высота залежи 15 метров. По типу залежь пластово-сводовая, водоплавающая. Нефтенасыщенная толщина изменяется от 0.4 до 5.5 метров при среднем значении 1.7 метров.

Толщина перемычки, отделяющей рассматриваемый пласт от вышележащего, изменяется от 2 до 4 метров и лишь в районе скважин 7116, 7115, 6109 оказывается меньше 2 метров. Толщина плотного раздела на уровне ВНК изменяется от 2 до 4 метров. За контуром залежи толщина перемычки оказывается меньше 2-х метров. Запасы нефти залежи отнесены к категории С1 и связаны с водонефтяной зоной. Залежь района скважины 11Р (Январская структура) имеет размеры 7.5x2.5 километров и контролируется брахиантиклинальной складкой северо-восточного простирания.

Высота залежи достигает 32 метров. ВНК принят на отметке - 2050 метров. По типу залежь пластово-сводовая, водоплавающая.

Нефтенасыщенная толщина пласта АС 11 изменяется от 1.0 до 15.4 метров при среднем значении 7.0 метров. В пределах залежи выделяются водонефтяная, газоводонефтяная и газонефтяная зоны, из которых водонефтяная является самой значительной, занимая 95% площади. На 71% площади залежи нефть находится в контакте с водой; толщина перемычки в этой части менее 2 метров. На уровне ГНК преимущественная толщина перемычки находится в пределах от 0 до 2,0 метров. Залежь пласта АС И Лянторской площади приурочена к брахиантиклинальному поднятию, вытянутому в субмеридиональном направлении и осложняющему западное крыло региональной структуры. Размеры поднятия составляют 16x4-6 км, высота 40 метров. Значительная часть площади залежи в пределах внешнего контура нефтеносности является неразбуренной в связи с низкими предполагаемыми значениями или полным отсутствием нефтенасыщенных толщин в этой зоне. Залежь пласта АС 11 от вышележащего пласта АС 10 на рассматриваемом участке отделяются весьма незначительной и очень изменчивой по толщине перемычкой, значение которой изменяется от 0,6 до 3,0 метров. В ряде скважин песчаные пласты сливаются, образуя единый гидродинамически связанный резервуар. Проницаемая часть пласта АС 11 изучены по 7 скважинам, в четырех из которых изучена нефтенасыщенная часть. Пористость изменяется от 19,3 до 28,6 % и в среднем по пласту составляет 24,5 % (25%) по нефтенасыщенной части 23,9 %, по водо-насыщенной - 25,8%.

Таблица 1.3.1 - Характеристика продуктивных горизонтов.

| Параметры | АС 9 | АС10 | АС11 | АС9..11 |

| Средняя глубина залегания, м | 2093 | 2099 | 2101 | - |

| Тип залежи | Терригенный | |||

| Тип коллектора | ||||

| Площадь нефтегазоносности, тыс. м | 1060535 | 675899 | 18653 | 1060535 |

| Средняя общая толщина, м | 11,73 | 22,84 | 23,1 | 62,57 |

| Эффективная средняя толщина, м | 8,6 | 16,71 | 13,26 | 37,66 |

| Средняя газонасыщенная толщина, м | 6,59 | 7,29 | 5,84 | 6,82 |

| Средняя нефтенасыщенная толщина, м | 4,42 | 7,5 | 5,72 | 5,89 |

| Средняя водонасыщенная толщина, м | 4,07 | 10,5 | 12,69 | 20,89 |

| Пористость газонасыщенного коллектора, доли единиц. | 0,248 | 0,247 | 0,24 | 0,247 |

| Пористость нефтенасыщенного коллектора, доли единиц. | 0,248 | 0,251 | 0,246 | 0,25 |

| Начальная насыщенность нефтью, доли единиц. | 0,625 | 0,623 | 0,639 | 0,629 |

| Объемный коэффициент газа, доли единиц. | 0,0048 | 0,0048 | 0,0048 | 0,0048 |

| Объемный коэффициент нефти, доли единиц. | 1,7 | 1,7 | 1,7 | 1,7 |

| Объемный коэффициент воды, доли единиц. | 1,01 | 1,01 | 1,01 | 1,01 |

| Плотность газа в поверхностных условиях, кг/м3 | 0,686 | 0,636 | 0,686 | 0,686 |

| Плотность нефти в поверхностных условиях, кг/м | 891 | 905 | 906 | 897 |

| Плотность воды в поверхностных условиях, кг/м3 | 1009 | 1008 | 1008 | 1008 |

| Средняя проницаемость по керну, мкм2 | 0,299 | 0,399 | 0,266 | 0,347 |

| Средняя проницаемость по геофизике, мкм2 | 0,432 | 0,539 | 0,496 | 0,517 |

| Средняя проницаемость по гидродинамике, мкм2 | 0,122 | 0,109 | 0,1 | |

| Вязкость газа в пластовых условиях, мПа-с | 0,0188 | 0,0188 | 0,0188 | 0,0188 |

| Вязкость нефти в пластовых условиях, мПа-с | 3.67,4.5 | 6.18,4.2 | 6.18,4. 2 | 6.18,4. 26 |

| Вязкость воды в пластовых условиях, мПа-с | 0,49 | 0,49 | 0,49 | 0,49 |

| Плотность газа в пластовых условиях, кг/м3 | 144,8 | 144,8 | 144,8 | 144,8 |

| Плотность нефти в пластовых условиях, кг/м3 | 812,795 | 846,796 | 846,796 | 846,796 |

| Плотность воды в пластовых условиях, кг/м3 | 1000 | 999 | 999 | 999 |

| Газовый фактор, м /т | 84 | 89 | 78 | 87 |

| Пластовая температура,0 С | 61,5 | 61,5 | 61,5 | 61,5 |

| Пластовое давление, МПа | 21 | 21 | 21 | 21 |

| Давление насыщения нефти газом, МПа | 15.2,20 | 14.5,19 | 14.5,19 | 14.5,19.4 |

| Средняя продуктивность, 10м3 /(сут-МПа) | 0,96 | 1,13 | 1,08 | 1,01 |

| Коэффициент песчанистости, доли ед. | 0,733 | 0,732 | 0,574 | 0,602 |

| Коэффициент расчлененности, доли ед. | 2,295 | 4,048 | 5,193 | 11,147 |

| Содержание серы в нефти, % | 1 | 1,22 | 1,22 | 1,22 |

| Содержание парафина в нефти, % | 2,33 | 1,98 | 1,98 | 1,98 |

| Содержание стабильного конденсата, г/м | 39,7 | 39,7 | 39,7 | 39,7 |

| Начальные балансовые запасы нефти, тыс. т | 325233 | 554394 | 94344 | 54217 |

| в том числе по категории В+Сь | 319538 | 546561 | 51 132 | 917331 |

| по категории С2; | 5695 | 8288 | 3085 | 17013 |

| Начальные балансовые запасы свободного газа, млн.м | 166919 | 87558 | 3187 | 257694 |

| в том числе по категории Сь | 166839 | 87558 | 3187 | 257582 |

| по категории С2; | 80 | 2 | 82 | |

| Начальные балансовые запасы конденсата, тыс. т | 6627 | 3476 | 126 | 10229 |

| в том числе по категории Сь | 6624 | 3476 | 126 | 10226 |

| по категории С2 ; | 3 | 3 | ||

Проницаемость изменяется от 2.2·10-3 до 698·10-3 мкм2 присреднем значении 266·10-3 мкм , по нефтенасыщенной части 258·10-3 мкм2 , по водонасыщенной 276·10-3 мкм2 . Среднее значения по скважинам существенно не различаются и изменяются от 229·10-3 до 316·10-3 мкм2 . Коллекторские свойства пласта АС11 определялись также по данным промысловой геофизики. Пористость изменяется от 21 до 26% присреднем значении 24,8%. Среднее значение проницаемости 536·10-3 мкм2 при вариациях 1·10-3 ...149·10-3 мкм2 . Эффективные толщины пласта АС10 в пределах месторождения изменяются от 4...8 до 24 метров. В них плановом размещении не просматривается четкой геоструктурной привязки. На Январском поднятии они тяготеют к его юго-западному и западному погружениям, а на Востокинском - связываются с его присводовой частью и восточным крылом. Зоны уменьшенных и минимальных эффективных толщин наиболее обширны в южной половине месторождения.Широкой кольцеобразной полосой они трассируются от Тайбинско-Таняунской зоны поднятий через сочленение Январской и Востокинской структур до западного крыла Лянторского поднятия, откуда непрерывно переходят на его южную периклиналь, отвечающей территории ДНС 2,4,1,19. Значительная по размерам зона пониженных значений эффективных толщин субширотного простирания отмечается также и в районе северного купола Востокинской структуры. Характер изменения песчанности пласта АС 10, очень близок поведению эффективных толщин. Диапазон изменения коэффициента песчанности весьма широк и находится в пределах 0.2...1,0.Газонефтяные залежи пласта АС10 являются основным добывающим объектом Лянторского месторождения, и содержит основные запасы нефти (57,4%).В подсчете запасов 1994 года залежи пласта АС 10 были выделены в пределах единого контура нефтеносности, охватывающего Лянторскую, Январскую, Востокинскую структуры, в районе Тайбинского поднятия и две залежи на Таняунской структуре.На южном окончании основной залежи наметилось расширение контура к юго-востоку на 2 километров. Основная залежь представлена нефтяной оторочкой подстилающего типа с газовой шапкой и подошвенной водой. Газовая шапка приурочена к центральным частям структур. Чисто нефтяная зона практически отсутствует. Запасы нефти пласта АС 11 связаны с водонефтяной, газонефтяной и газоводонефтяной зонами. Размеры залежи в пределах основной площади 57x19 километров, высотой нефтяной оторочки 15...17 метров, высотой газовой шапки на Лянторской структуре - 44 метров, Январской – 35 метров, Востокинской - 18 метров.Нефтенасыщенная толщина изменяется от 0,4 до 22 метров при среднем значении 7,5 метров.Газонасыщенная толщина изменяется от 0,5 до 24,4 метров. Газовые шапки небольших размеров на Лянторском поднятии последовательно окаймляются газонефтяной и газоводонефтяной зонами. На Январском и Востокинском поднятиях, чистогазовая зона выделяется в единичных скважинах. Водонефтяная зона приурочена к краевой части залежей и имеет максимальное развитие в прогибах между поднятиями. Подгазовая зона характеризуется контактным залеганием нефти и газа на 94,6% площади; толщина глинистого раздела на уровне ГНК менее 3-х метров.

Неконтактные нефтенасыщенные толщины выделяются в скважинах водонефтяной и чистонефтяной зон, где в разрезе отсутствует газ и толщина глинистого раздела на уровне ВНК более 2-х метров (22,5% площади залежи).

Залежи пласта АС 10 отделяются от вышележащего пласта АС9 глинистым экраном толщиной от 2 до 8 метров и более, имеющий почти повсеместное распространение.

Проницаемая часть пласта АС10 представлена преимущественно мелкозернистыми песчаниками с прослоями песчаников среднезернистых и алевролитов крупно - и среднезернистых.

Открытая пористость изменяется от 14,8 до 29,9% при среднем значении 24,8% (25%). Большая часть пород (66%) имеет пористость 24...28% Проницаемость изменяется от 1,3·10-3 до 2735·10-3 мкм при среднем значение 399·10-3 мкм2 . По площади месторождения наибольшая часть пород имеет проницаемость от 100·10-3 до 500·10-3 мкм2 . Участки с проницаемостью менее 100·10-3 мкм2 тяготеют к погруженным частям структурных осложнений.

Песчаный пласт АС9 выделяется в составе сангопайской подсвисты, характеризуется всеобщим распространением в пределах месторождения и перекрывается сверху глинистыми аналогами пластов АС7 и АС8, а также типично морскими осадками быстринской пачки глин. Зоны максимальных значений общих толщин пласта приходятся на северную и южную периклинали Лянторского поднятия, а также присводовые участки Востокинской и Январской структур.

Зоны минимальных толщин тяготеют к межструктурному погружению Лянторской и Январской структур и к северной периклинали Востокинского поднятия.

Эффективная толщина пласта в пределах контура нефтеносности изменяется от 2...4 до 16 метров.

В геоструктурном отношении отмечается тенденция приуроченности эффективных максимальных толщин пласта АС9 к восточным присклоновым участкам структурных поднятий, за исключением Востокинского поднятия, в пределах которого они образуют достаточно обширную зону, совпадающую в плане с территорией ДНС 10, 13, 14.

Залежи пласта АС 9 характеризуются самым широким контуром нефтеносности. Продуктивные отложения этого пласта залегают под мощной глинистой покрышкой толщиной 30…44 метров.

В подсчете запасов 1994 года газонефтяные залежи пласта АС9 были выделены в пределах основной площади (Лянторская, Январская и Востокинская структуры), а также в районе Таняунской, Тайбинской (восточная площадь) и Тутлимской структур.

Запасы нефти пласта АС9 связаны, в основном, с газонефтяной и водонефтяной зонами. Чистонефтяная зона выделяется условно при рассмотрение пласта АС9 отдельно от пласта АС 10.

В морфологическом отношение пласт АС9 на большей части площади имеет монолитное строение со средним коэффициентом песчанности 0,73 и расчлененностью 2,2. На юге, юго-востоке Лянторской залежи коэффициент песчанности снижается до 0,46, расчлененность увеличивается до 3,3. Высоким коэффициентом песчанности характеризуется восточный склон Востокинского поднятия (0,9...1,0), где песчаные коллектора пластов АС9 и АС10 сливаются в единый резервуар. В крыльевой части структур кровельная и подошвенная части пласта часто глинизируются.

Основная залежь пласта АС9 имеет размеры 72x22 километров, высоту нефтяной оторочки 17 метров, газовой шапки на Лянторской структуре - 74 метров, Январской - 48 метров, Востокинской - 43 метров. Чистогазовая зона занимает основную площадь залежи и представлена двумя газовыми шапками. Газоводонефтяная зона выделена лишь в отдельных скважинах. Газонефтяная, нефтяная и водонефтяная зоны узким кольцом окаймляют газовые шапки. На Январском поднятие и в прогибах между поднятиями ширина нефтяной оторочки увеличивается до 5...6 метров. Нефтенасыщенная толщина изменяется от 0,4 до 15 метров, составляя в среднем 4,3 метров. Газонасыщенная толщина изменяется от 0,4 до 19,8 метров.

Восточная залежь, расположенная в пределах Таняунской и Тайбинской структур, имеет размеры 15x5 километров, высоту нефтяной оторочки - 20 метров, высоту газовой шапки - 24 метров.

Проницаемая часть пласта АС9 представлена мелкозернистыми песчаниками и крупнозернистыми алевролитами.

Коллекторские свойства пласта изучались по разрезу 129 скважин. Открытая пористость, изученная по 3003 образцам, изменяется в широком диапазоне от 16,1 до 29,8% при среднем значении 24,3% (24%)

Наибольшая часть пород (80%) имеет пористость 22...26% , у 13%) пород - более 26%.

Проницаемость по пласту в среднем составляет 299·10-3 мкм2 и изменяется от 1,1·10-3 до 1830·10-3 мкм2 . Большая часть образцов (64%)имеет проницаемость 100·10-3 ...500·10-2 мкм2 , проницаемость более 500·10-3 мкм2 характеризуется 16% пород. По площади пласта коллекторы в большинстве скважин имеют проницаемость от 102 · 10-3 до 495·10-3 мкм. Участки с проницаемостью более 500·10-3 мкм2 отмечаются в центральной части месторождения, на восточном и западном крыльях Востокинской структуры и на юге Таняунской площади. Участки развития коллекторов с проницаемостью от 10·10-3 до 100·10 -3 мкм2 выделяются на западном и восточном склонах южной части месторождения, в периферийных участках центральной части месторождения и на севере.

Возможно и целесообразно выделения эксплуатационного объекта АС 9…11 обусловливается условиями залегания углеводородов (нефти и газа), а также особенностями строения и взаимоотношением (в частности, степенью литологической и гидродинамической связанности) песчаных резервуаров и тел, формирующих пласты АС9, АС10, АС11.

В пределах месторождения, оконтуриваемого внешним контуром нефтеносности плата АС 9, толщина перемычек между пластами АС9 и АС 10 изменяются в очень широком диапазоне значений 0...14 метров.

На большей части Лянторского месторождения перемычка между пластами АС9 и АС 10 незначительна по толщине и платы, по видимому, гидродинамически связаны. Толщина перемычки между пластами АС 10 и АС 11 изменяется в пределах от 0 до 24м. Зоны максимальных толщин непроницаемых разделов в плане размещены крайне неравномерно. Максимальная по размерам зона увеличенных толщин перемычки (от 6 до 20...24 метров) приходится на собственно Лянторскую структуру (район ДНС-19, 2). Они часто характеризуются вытянутыми формами (район ДНС-1, 3, 5, 6), образуя полукольца и кольца. В центральной и северной частях месторождения, а также в пределах Тайбинской и Таняунской структур - зоны максимальных толщин распределены крайне неравномерно по площади, а преимущественный диапазон изменения перемычек здесь составляет 0...4.0 метров.

1.4 Состояние разработки Лянторского месторождения

Лянторское нефтегазовое месторождение введено в разработку в 1978 году. Нефтегазоносность месторождения связана с отложениями | нижнего мела: нефтегазонасыщенные пласты АС-9, АС-10, АС-11, ; объединенные в один объект АС, нефтенасыщенные - БС-8 , БС-18. Разработка месторождения осуществляется в соответствии с "Дополнением к технологической схеме разработки Лянторского месторождения", выполненного ТО "СургутНИПИнефть" (протокол №2375 ЦКР Министерства топлива и энергетики РФ от 15.07.99г.) и "Авторского надзора за реализацией дополнения к технологической схеме разработки", выполненного ТО "СургутНИПИнефть" в 2004 году (протокол №3270 ЦКР МЭ РФ от 28.10.04г.), в которых предусматривается:

-выделение трех эксплуатационных объектов разработки: АС 9. ..11, БС-18, БС-82 ;

По основному объекту разработки АС 9...11 :

-размещение добывающих и нагнетательных скважин по! обращенной девятиточечной системе с плотностью сетки 16 га/скв с организацией на отдельных участках залежи барьерного, очагового и приконтурного заводнения;

-по Тайбинско-Таняунской залежам - трехрядной по квадратной сетке (400x400м) с плотностью 16 га/скв.;

на участке 1утлимскои залежи - трехрядной по квадратной сетке (500x500м) с плотностью 16 га/скв.;

- по пласту АС-9 на участке слияния Востокинской и Таняунской площадей - трехрядной системы разработки с размещением скважин по квадратной сетке (566x566м) с плотностью 32 га/скв.;

-по пласту АС-11 на участке северного купола - трехрядной системы разработки с размещением скважин по квадратной сетке (400x400м) с плотностью 16га/скв.

По объекту БС-18:

-эксплуатация бокового горизонтального ствола в углубленной скважине №2134.

По объекту БС-82 :

-размещение скважин по треугольной сетке (600x600м). Разработка в процессе уточнения геологического строения залежи на упруговодонапорном режиме. Решение о формировании системы воздействия принять после разбуривания и уточнения геологического строения залежи.

Проектный фонд по месторождению составляет 6278 скважин. Не. 01.01.2010 пробурено 5952 скважины, из них: добывающих - 4370 нагнетательных - 1430. Проектный фонд реализован на 94,8 %.

С начала разработки месторождения отобрано 216287,622 тыс.т нефти, что составляет 91,4% от начальных извлекаемых запасов.

За отчетный год по месторождению добыто 5821,675 тыс.т нефти. Темп отбора от начальных извлекаемых запасов составил 2,46%, от текущих извлекаемых запасов - 22,3%. В 2009 году введены в эксплуатацию 5 новые добывающие скважины, добыча из них составила 9,932 тыс.т. нефти, среднегодовой дебит одной новой скважины по нефти составил 13,12 т/сут, по жидкости 79,22 т/сут, среднегодовая обводненность 83,44%.

Добыча жидкости по месторождению за 2010 год составила 13262,407 тыс.т. Среднегодовой дебит одной действующей скважины составил по нефти - 4,94 т/сут, по жидкости - 113,24 т/сут, среднегодовая обводненность 95,64%.

Рисунок 1.4.1 Динамика добычи

Эксплуатационный фонд добывающих скважин на конец года составив 3454, действующих - 3255. По причине слабого притока 91 скважину работают в периодическом режиме. На 01.01.2010 года на месторождении эксплуатационный фонтанный фонд составил 47 скважин, действующий - 16, со средним дебитом нефти за год 7,51 т/сут) Добыча нефти за 2009 год фонтанным способом составила 37,735 тыс.т - 0,65% от общей добычи по месторождению. Максимальный объем добычи - 97,7% составляет добыча из скважин, оборудованных ЭЦН (5689,287 тыс.т).

Эксплуатационный фонд скважин, оборудованных ЭЦН, на 01.01.2010 года составил 3258, действующий - 3132 со среднегодовым дебитом нефти 5,03 т/сут, жидкости 117,38 т/сут.

Эксплуатационный фонд скважин, оборудованных ШГН - 149; действующий - 107, средний дебит нефти за год 2,31 т/сут, добыча за 2010 год из них составила 94,653 тыс.т (1,62%).

Неработающий фонд добывающих скважин на 01.01.2010 года по месторождению составил 231 скважину, или 6,68 % от эксплуатационного фонда. 6 бездействующем фонде Лянторского месторождения находится 199 нефтяных скважин. Основной причиной бездействия добывающих скважин является остановка скважин из-за высокой обводненности продукции (169 скважин, или 84,9% от бездействующего фонда).

Эффект от проведения капитальных ремонтов за 2010 год составил 384,447 тыс.т нефти (в том числе по нагнетательным скважинам -31,121 тыс.т нефти). От приобщения пласта в 17 добывающих и 1 нагнетательной скважинах дополнительно добыто 11,019 тыс.т нефти. В отчетном году бригадами капитального ремонта скважин проведены работы по восстановлению герметичности эксплуатационных колонн в 20 добывающих и 6 нагнетательных скважинах. Ремонтно-изоляционные работы по ликвидации перетоков проведены в 13 добывающих и 17 нагнетательных скважинах, в том числе по ликвидации межпластовых перетоков в 12 добывающих и 17 нагнетательных скважинах; по снижению обводнённости продукции проведена селективная изоляция в 95 добывающих скважинах отключение отдельных обводнённых пластов - в 17 добывающих скважинах. С целью регулирования заводнения провели изоляцию пласта в 3 и селективную изоляцию в 26 нагнетательных скважинах.

Эксплуатация пласта БС8/2 ведется с 2002 года. На 01.01.2010 года с начала разработки отобрано 1107,117 тыс.т нефти, за текущий год добыча нефти составила 133,994 тыс.т. Пласт БС8/2 эксплуатировался 30 скважинами, средний дебит нефти одной скважины за год составил 12,39 т/сут, жидкости - 73,67 т/сут при среднегодовой обводненности: 83,19%.

Пласт БС18 в 2009 году эксплуатировался одной скважиной, введенной в работу в декабре боковым стволом. По пласту с начала разработки отобрано 3,542 тыс.т, что составляет 1,96% от начальных извлекаемых запасов. За текущий год по пласту отобрано 28 т нефти Среднегодовой дебит нефти одной скважины составил 1,56 т/сут, жидкости - 35,56 т/сут при обводненности 95,63%.

Основным объектом разработки является объект АС9-11, на долю которого приходится 97,7 % годовой добычи нефти и 99,0 % действующего фонда нефтяных скважин. По объекту разработки АС9-11 за 2010 год извлечено 5687,653 тыс.т нефти, с начала разработки 215176,963 тыс.т - 91,5% от извлекаемых запасов, за год добыто 132596,890 тыс.т. жидкости.

2. ТЕХНИКО – ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Обоснование необходимости промысловой подготовки нефти

Процесс подготовки добываемой газоводонефтяной эмульсии заключается в отделении от нефти и утилизации попутно добываемого нефтяного газа, подтоварной воды и получении нефти товарной кондиции в соответствии с требованиями ГОСТ № 9965-76. Подготовка поступившей по нефтесбору жидкости, осуществляется в несколько технологических ступеней и зависит от содержания попутного нефтяного газа и стойкости газо-водонефтяной эмульсии к отделению подтоварной воды, а также физических свойств.

Поступившая на дожимную насосную станцию (ДНС) газо-водонефтяная эмульсия ступенчато сепарируется от попутного нефтяного газа и направляется на предварительное отделение воды на установки предварительного сброса воды (УПСВ), размещаемые или на площадке ДНС, или на отдельной площадке. В зависимости от проектных решений установки предварительного сброса воды оборудуются технологическими отстойниками, нагревателями, аппаратами, насосным оборудованием.

Предварительно подготовленная нефть по системе напорных трубопроводов поступает на товарные парки, где на установках подготовки нефти (УПН), проходит ступенчатую подготовку до товарной кондиции. Товарная нефть по системе трубопроводов поступает на коммерческие узлы учета объединенной измерительной системы концевой сепарационной установки (КСУ), где осуществляется прием -сдача нефти в систему трубопроводного транспорта нефти акционерной компании и транспортируется на нефтеперерабатывающие заводы (лист 1 графической части дипломного проекта). Газо-водонефтяная эмульсия из системы нефтесбора поступает через устройство предварительного отбора газа (УПОГ) в сепараторы 1 ступени сепарации ДНС, где сепарируется от попутного нефтяного газа и направляется в сепараторы-буферы. Из сепараторов-буферов нефть откачивается насосами внешней перекачки на УПСВ или УПН. В связи с высокой коррозионной агрессивностью обводненной нефти в напорный коллектор ДНС дозировочными насосами блока реагента (БДР) подается ингибитор коррозии. В случае невозможности внешней откачки (авария на напорном нефтепроводе, неисправность насосоввнешней перекачки и т.п.) предусмотрено поступление нефти из сепараторов-буферов в аварийный резервуар (РВС).

Газ, выделившийся из газо-водонефтяной эмульсии в УПОГ и сепараторах 1 ступени сепарации, через газосепаратор направляется в газопровод на компрессорные станции (КС), газоперерабатывающий завод (ГПЗ) или Сургутскую ГРЭС. Газ, выделившийся из нефти в сепараторах-буферах, направляется на компрессор низких ступеней для последующей утилизации. Выделившийся в газосепараторе, конденсат отводится на вход сепараторов-буферов.

На УПСВ разгазированная водонефтяная эмульсия из сепаратора 1 ступени сепарации поступает на печи трубчатые для нагрева и далее на отстойники, где происходит разделение эмульсии на нефть и воду. Нефть из отстойников направляется в сепараторы-буферы и далее насосами внешней перекачки откачивается на УПН. Выделившаяся в отстойниках из эмульсии, подтоварная вода поступает в очистные РВС, где происходит подготовка подтоварной воды к утилизации в систему поддержания пластового давления (ППД). Очищенная вода с содержанием нефтепродуктов до 100 мг/литр из очистных РВС насосами подтоварной воды подается на вход кустовой насосной станции (КНС) системы ППД. Нефтяная пленка из очистных РВС через сливной стояк отводится в аварийный РВС. Для ускорения процесса разделения эмульсии на нефть и воду производится подача деэмульгатора в газо-водонефтяную эмульсию на входе УПСВ дозировочными насосами блока реагента.

В настоящее время широко эксплуатируются УПСВ с аппаратами типа "Хитер-Тритер", в которых процессы нагрева и разделения эмульсии на нефть и воду происходят в трехфазном аппарате. Для нагрева эмульсии используется часть попутного нефтяного газа, выделяющегося в самом аппарате. На УПН предварительно подготовленная на УПСВ, нефть после первичного подогрева в печи 1 ступени и разгазирования в сепараторе 1 ступени поступает в отстойники, где происходит дальнейшее разделение эмульсии на нефть и воду. Нефть из отстойников после подогрева в печи 2 ступени, где происходит обезвоживание нефти до остаточного содержания воды не более 1 %. Из электродегидраторов нефть через сепараторы-буферы поступает в товарные РВС, откуда насосами внешней перекачки откачивается на коммерческий узел учета нефти. Выделившаяся в отстойниках и электродегидраторах, подтоварная вода поступает в очистные РВС, где происходит отстой остаточных нефтепродуктов, содержащихся в воде. Подготовленная вода из очистных РВС насосами подтоварной воды подается на вход кустовой насосной станции (КНС) системы поддержания пластового давления. Нефтяная пленка из очистных РВС через сливной стояк насосами внутренней перекачки подается на вход УПН. Для ускорения процесса отделения нефти от подтоварной воды производится подача деэмульгатора на входе УПН дозировочными насосами блока реагента.

Газ, выделившийся из нефти в сепараторах 1 и 2 ступеней и сепараторах-буферах, используется для собственных нужд.

2.2 Нефтяные эмульсии, условия и факторы, влияющие на образование эмульсий

Нефтяные эмульсии - это механическая смесь нефти и пластовой воды, не растворимых друг в друге и находящихся в мелкодисперсном состоянии.

В нефтяных эмульсиях принято различать две фазы - внутреннюю и внешнюю. Внутренняя называется дисперсной фазой и она разобщена, а внешняя называется дисперсионной средой, представляющей собой сплошную неразрывную фазу.

Нефтяные эмульсии делятся на два больших класса:

1) эмульсии первого рода или прямые, когда капельки нефти, являющиеся дисперсной фазой, равномерно размещены в воде, -дисперсионной среде. Такие эмульсии называются "нефть в воде" и условно обозначаются Н/В;

2) эмульсии второго рода или обратные, когда капельки воды -дисперсная фаза, равномерно или неравномерно размещены в нефти, являющейся дисперсной средой. Такие эмульсии называются "вода в нефти" и условно обозначаются В/Н.

Тип эмульсии легко устанавливается определением свойств ее дисперсной среды. В эмульсиях Н/В внешней фазой является вода, и поэтому они смешиваются с водой в любых соотношениях и обладают высокой электропроводностью, в то время как эмульсии В/Н смешиваются только с углеродной жидкостью и не обладают заметной электропроводностью. Условленно, что тип образующейся эмульсии в основном зависит от соотношения объемов нефти и воды; дисперсионной

средой (внешней) обычно стремится стать та жидкость, объем которой больше.

Факторы, влияющие на образование эмульсии. В нефти и пластовой воде, поднимаемых на поверхность, всегда содержатся вещества в растворимом состоянии, которые способствуют образованию нефтяных эмульсий. Вещества, содержащиеся в нефти (асфальтены, нафтены, смолы, парафин) и в пластовой воде (соли, кислоты) оказывающие существенное влияние на образование эмульсии называются естественными эмульгаторами или естественные поверхностными веществами (ПАВ). Характерной особенностью строение молекул естественных ПАВ является их дифильность, т.е. строение молекул, состоящих из двух частей - полярной группы (воды) и неполярного то образуется углеводородного радикала.

Полярная группа ПАВ (гидрофильная) взаимодействие с водой, а неполярная (гидрофобная) - с нефтью.

Таким образом, образование эмульсии - прямой или обратной -зависит от того, чего больше находится в естественных молекулах ПАВ -полярных или неполярных групп. Если в естественных молекулах ПАВ содержится больше полярной группы, то образуется эмульсии прямого типа - нефть в воде, если же в этих ПАВ больше содержится неполярной группы, эмульсии обратного типа - вода в нефти.

2.3 Методы разрушения эмульсий

Существует несколько способов разрушения нефтяных эмульсий:

1) внутритрубная деэмульсация;

2) гравитационный отстой;

3) центрофугирование;

4) фильтрация;

5) термохимическое воздействие;

6) электродегидрирование;

7) сочетание перечисленных способов.

Для легких и средних нефтей самые эффективные первый и пятый способы, а для тяжелых нефтей шестой и седьмой способы.

Разрушение нефтяных эмульсий, осуществляемое в промысловых условиях, преследует две цели:

1) отделение от нефти воды и вывод воды из системы транспорта в пределах месторождения;

2) обессоливание нефти, способствующее продлению жизни трубопроводов и оборудованию за счет снижения коррозии.

2.3.1 Внутритрубная деэмульсация

Разрушение нефтяной эмульсии происходит в трубах на пути движения по стволу скважины, выкидной линии и сборному коллектору вплоть до установок подготовки нефти.

Принцип внутритрубной деэмульсации очень прост и состоит. В межтрубное пространство эксплуатационных скважин или в начало сборного коллектора дозировочным насосом ( 15...20 г на 1т нефтяной эмульсии) подается деэмульгатор, который сильно перемешивается с этой эмульсией в процессе ее движения до УПН и разрушает ее.

Применение внутритрубной деэмульсации стало возможным при появлении эффективных деэмульгаторов, что увеличило производительность УПН и качество подготавливаемой нефти.

Эффективность внутритрубной деэмульсации зависит от многих факторов, основными из которых являются: эффективность самого деэмульгатора, интенсивность и длительность перемешивание эмульсии с ПАВ, количество воды, содержащейся в эмульсии, и температура смешивания. Чем больше эффективность ПАВ, длительность перемешивания, количество воды и температуры эмульсии, тем интенсивнее происходит внутритрубная деэмульсация. Однако эффективность внутритрубной деэмульсации падает при увеличении содержания в нефти асфальтенов. А также плотности и вязкости этой нефти. Внутритрубная деэмульсация позволяет организовать предварительный сброс воды, который целесообразно при содержании воды в продукции скважин более 30%.

2.3.2 Гравитационный отстой и центрифугирование

Гравитационный отстой происходит за счет разности плотностей пластовой воды (1010... 1200 кг/куб.м.) и нефти (790...95 кг/куб.м.) в герметизированных отстойниках и сырьевых резервуарах. Гравитационный отстой может применяться также без нагрева эмульсии, когда нефть и вода не подвергаются сильному перемешиванию, в нефти практически отсутствуют эмульгаторы и обводненность нефти достигает порядка 60%. После внутритрубной деэмульсации расслоение эмульсии в резервуарах без подогрева происходит в течении 2...3ч содержание остаточной воды в нефти при холодном отстое составляет 1...2%. Эмульсия должна подаваться в резервуары равномерно по всей площади через распределительное устройство, которое находится под уровнем пластовой воды, что увеличивает поверхность эмульсии, контактирующей с водяной подушкой, и интенсифицирует процесс расслоения эмульсии.

Сущность центрифугирования заключается в следующем. Нефтяная эмульсия подается в центрифугу, в которой размещается направляющий аппарат, придающий ей определенное направление движения. Благодаря центробежной силе вода, как более тяжелая, сосредотачивается вокруг стенок аппарата и стекает вниз. Обезвоженная нефть отводится из аппарата по центральной трубе. Этот способ ввиду большой стоимости, сложности и очень низкой производительности практически не применяется.

2.3.3 Фильтрация

Нестойкие эмульсии иногда успешно расслаиваются при пропускании их через фильтрующий слой, которым должен быть гравий, битое стекло, древесные и металлические стружки, стекловата и другие материалы.

Фильтрующее вещество должно отвечать следующим требованиям:

1) иметь плотность и упругость, достаточные для того, чтобы глобулы воды при прохождении растягивались и разрушались;

2) хорошую смачиваемость, благодаря чему происходит изменение скорости движении эмульсии и разрыв оболочек глобул воды;

3) иметь противоположный по знаку заряд, чем у глобул воды, тогда происходит снятие заряда с глобул, чем устраняется отталкивающая сила между ними.

Размеры фильтров, имеющих вид колонн, зависят от объема прокачиваемой эмульсии, ее вязкости и скорости движения. Нефтяная эмульсии вводится в колонну снизу и проходит через фильтр, где вода удерживается и сбрасывается через низ колонны, а нефть свободно проходит и отводится через верх.

2.4 Требование, предъявляемые к качеству подготовки нефти

Подготовка нефти на промыслах заключается в отделении от нефти пластовой воды, механических примесей и солей, а также легких газообразных углеводородов. Отделение от нефти легких газообразных углеводородов стабилизирует нефть и снижает ее испаряемость. От качества подготовки нефти зависят эффективность и надежность магистрального транспорта нефти, качество полученных из нее продуктов. Повышенное содержание в товарной нефти воды, хлористых солей и механических примесей способствует более интенсивному коррозионному износу трубопроводов, оборудования перекачивающих станций и аппаратов нефтеперерабатывающих заводов, снижает пропускную способность трубопроводов.

В зависимости от содержания в товарных нефтях воды, хлористых солей и механических примесей они разделены на три группы представленные в таблице 2.4.1

Таблица 2.4.1-Содержание показателей

| Показатели | Номер группы | ||

| 1 | 2 | 3 | |

| Содержание воды, % не более | 0,5 | 1 | 1 |

| Содержание хлористых солей, мг/л, не более | 100 | 300 | 1800 |

| Содержание механических примесей, % не более | 0,05 | 0,05 | 0,05 |

| Давление насыщенных паров в пункте сдачи нефти, КПа, не более | 66,66 | 66,66 | 66,66 |

2.5 Типы и характеристика применяемых деэмульгаторов

Деэмульгаторы, применяемые для разрушения нефтяных эмульсий, делятся на две группы: на иногенные (образующие ионы в водных растворах) и неиногенные (не образующие ионов в водных растворах).

К первой группе относятся малоэффективные деэмульгаторы НЧК (нейтрализованный черный контакт) и НКГ (нейтрализованный кислый гудрон), применявшиеся ранее для подготовки нефти и имеющие следующие недостатки: при взаимодействии с пластовой водой образуют твердые вещества, выпадающие в осадок (гипс, гидрат окиси железа и др.), являются эмульгаторами для эмульсий типа нефть в воде, что ухудшает качество воды, имеют большой удельный расход (0,5 ... 3 кг/т). Поэтому эти деэмульгаторы в настоящее время не используют.

Неионогенные деэмульгаторы синтезируют на основе продуктов реакции окиси этилена со спиртами, жирными кислотами и алкилфенолами. Они имеют ряд преимуществ перед иногенными: не взаимодействуют с растворенными в пластовой воде солями металлов, не образуют твердых осадков, имеют незначительный удельный расход (5...50г/т), хорошо расворяются в воде и нефти, имеют меньшую стоимость.

К неионогенным деэмульгаторам относятся: проксанол, проксамин, дипроксамин, сепорол, диссольван, из импортных - диссольван 4411, R-ll, диссольван 4490, сепарол 5084, вмско 3, серво, доуфас и др.

Деэмульгаторы должны удовлетворять следующим требованиям:

1.хорошо растворяться в одной из фаз эмульсии (в нефти или воде);

2. иметь достаточную поверхностную активность, чтобы вытеснить с границы раздела "нефть-вода" естественные эмульгаторы;

3. обеспечивать максимальное снижение межфазного натяжения на границе фаз "нефть-вода" при малых расходах реагента;

4. не коагулировать в пластовых водах;

5. быть инертными по отношению к металлам.

Одновременно с этим деэмульгаторы должны быть дешевыми, транспортабельными, не изменять своих свойств при изменении температуры, не ухудшать качества нефти после обработки, обладать универсальностью, то есть разрушать эмульсии различных нефтей и вод.

2.5.1 Характеристика реагентов применяемых в ЦДНГ-3

Для снижения сил поверхностного натяжения на поверхности глобул воды с целью обеспечения первичной промысловой подготовки нефти на УПСВ ДНС-9 применяются различные реагенты -деэмульгаторы, подаваемые в поток сырой нефти перед нефтегазосепаратором первой ступени С-1/1,1/2. Удельная норма расхода реагента-деэмульгатора по УПСВ-9 составляет 33 г/тн

Реагенты - деэмульгаторы являются неионогенными поверхностно-активными веществами и представляют собой в основном блоксополимеры окисей этилена. Содержание поверхностно-активных веществ в реагентах -деэмульгаторах обычно составляет 35-75%.

Деэмульгаторы в своем составе содержат от 25 до 65% растворителя, в качестве последнего применяются спирты (метиловый, бутиловый, изопропиловый) и ароматические углеводороды (бензол, ксилол, толуол и др.), которые являются легковоспламеняющимися и ядовитыми веществами.

Краткая характеристика основных рекомендуемых к применению, реагентов-деэмульгаторов указана в таблице 2.5.1

Таблица 2.5.1

| Наименование | Диссолва | Прошинор DN-15 | Диссолван | Сондем | |

| показателей | н V-2830 | V-4761 | 4401 | ||

| Плотность, кг/м | 940 | 940 | 890...930 | 810...990 | |

| Динамическая | Около 60 | Около 80 | Около 100 | 9,5...42,7 | |

| вязкость при 20 "С, | |||||

| МПа*с | |||||

| Температуравспышки, °С | 11 | 23 | 10 | 4 | |

| Пределывзрываемости % объем. | нижний | 5,5 | Данные непредставлены | 5,5 | Данные непредставлены |

| верхний | 44 | 44 | |||

| Продолжение таблицы 2.5.1 | |||||

| Растворитель | Ксилол,метанол | Ксилол,метанол | Ксилол,метанол | Ксилол,метанол | |

| Растворимость: | в воде при Т-20° С Качественно | Нерастворим | Растворимчастично | Образует разделяемую дисперсию | Образует разделяемую дисперсию |

| Ксилол,метанол | Ксилол, метанол | Ксилол,метанол | Ксилол,метанол | ||

| Агрегатное состояние,однородность | Однородная жидкость, цвет от желтого до коричневого с метанольным запахом | ||||

| Токсикологическаяхарактеристика по ГОСТ 12. 1.007-76 | 3 класс | 3 класс | 3 класс | 3 класс | |

| Содержание ПАВ, % | 65 | 60 | 60 | 50...65 | |

| Активная основа | неионогенное ПАВ в растворе смеси метанола и ксилола |

смесь неионогенных ПАВ в метаноле | неионогенное ПАВ в растворе смеси метанола и ксилола | КСИЛОЛ+ метанол |

|

2.5.2 Характеристика реагентов-ингибиторов коррозии

Для защиты напорных трубопроводов от внутренней коррозии применяются реагенты-ингибиторы коррозии. Место подачи ингибитора коррозии ДНС-9 ЦДНГ-3.

Краткая характеристика основных рекомендуемых к применению, реагентов-деэмульгаторов указана в таблице 2.5.2.

Во избежание нарушений технологического режима работы ЦППН за счет смыва продуктов коррозии с внутренней поверхности напорных трубопроводов разработан технологический регламент на применение ингибиторов коррозии, который определяет технологию поэтапного ввода ингибитора.

Скорость коррозии определяется по РД 39-9-669-81 "Методика оценки агрессивности нефтепромысловых сред и защитного действия ингибиторов коррозии при транспортировке обводненной нефти".

Таблица 2.5.2.

| Наименование показателей | Коррексит-1151А | Додикор V-4712 | СНГТХ-6301 | |

| Плотность, кг/м | 900 | 890 | 872 | |

| Динамическая вязкость при Т- 40 С, | 3,4 | 4.5 | ||

| Температура вспышки, °С | 18 | 12 | ||

| Пределывзрываемости % объемно | Нижний | 1Д | Данные не приводятся | |

| Верхний | 36,5 | |||

| Температура застывания, °.С | -50 | -40 | -40 | |

| Растворитель | метанол | Метанолизопропанол | Изопропиловый спирт | |

| Растворимость: | б) в воде при 20 °.С | растворим | диспергируется | |

| Качественно | метанол | углеводороды | ||

| Агрегатное состояние,однородность | Однородная жидкость темно-коричневого цвета со спиртовым запахом | Прозрачнаяжидкостьянтарногоцвета соспиртовым запахом | Жидкость от светло-коричневого цвета | |

| Токсикологическая характеристика по ГОСТ 12.1.005-88 | 3 класс | |||

Удельный расход подачи ингибитора коррозии в систему напорных нефтепроводов определен "Технологическим регламентом ингибиторной защиты напорных нефтепроводов Лянторского месторождения ингибитором КОРЕКСИД ES 1151 А" и составляет: ударная дозировка-18,8 л/час (450 л/сут), постоянная дозировка - 7,5 л/час (180,9 л/сут)

2.6 Технологическая схема подготовки нефти на месторождении

Продукции нефтяных скважин представляет собой смесь, содержащую кроме нефти, нефтяной газ, воду, парафин, серу и другие примеси. Для получения конечного продукта (товарной нефти) эта смесь от скважины транспортируется к пунктам сбора, обработки (подготовки)и далее - в товарные парки промыслов для учета и распределения потребителям.

Система сбора и подготовки нефти включает комплекс промысловых технических средств и установок, соединенных трубопроводами.

Продукция нескольких скважин по выкидным линиям направляются в АГЗУ, где поочередно измеряется дебит каждой подключенной скважины. Рабочий коллектор соединен со сборным коллектором . Далее продукция по коллектору длиной 3...8 км подается на дожимную насосную станцию (ДНС) ( графическое приложение 2). Здесь происходит первичная сепарация газа от жидкости, после чего газ по трубопроводу поступает на газоперерабатывающий завод (ГПЗ), а жидкость по трубопроводу в так называемый сепаратор - делитель. Основное назначение этой установки - регулирование подачи жидкости (смеси нефти с водой) в сепараторе - подогреватели , входящие в состав установки по подготовки нефти (УПН). Кроме того, в делителе осуществляется вторичная (более глубокая сепарация газа от жидкости). На УПН происходит подогрев жидкости, отделение нефти от воды и обессоливание нефти, после чего нефть по коллектору товарной нефти поступает в переменно работающие герметизированные резервуары и далее, минуя поднапорный насос , на автоматизированную установку сдачи товарной нефти. Пластовая вода с УПН по коллектору сточной воды попадает в установку по подготовки воды (УПВ) и далее с помощью насоса к насосным станциям для закачки в продуктивные пласты.

Получаемый после вторичной сепарации на УПН газ поступает на компрессорную станцию КС, откуда подается на ГПЗ. Если нефть, поступающая с УПН, окажется некондиционной по содержанию воды и солей, то она автоматически направляется по трубопроводу в сепаратор -делитель из которого снова подается на УПН. Затем через насосную станцию товарной нефти подается в магистральный нефтепровод . При сильно обводненной продукции скважин предварительный сброс пластовой воды осуществляется на ДНС, на которых вода специальными насосами подается в нагнетательные скважины.

2.7 Оборудование установок обезвоживания и обессоливания нефти

Термохимическое обезвоживание и обессоливание. Способ основан на нагреве эмульсии и химическом воздействии на нее деэмульгаторов. При нагреве эмульсии ее вязкость снижается и облегчает отделение воды.

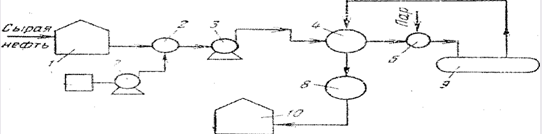

Обводненная нефть (сырая) поступает в резервуар 1, откуда насосом 3 перекачивается в теплообменник 4. Здесь она подогревается до 40-60 градусов и далее поступает в подогреватель 5, где подогревается паром до 70... 100 градусов и более. Дозировочный насос 7 непрерывно из бачка 6 подкачивает деэмульгатор через смеситель 2 в эмульсию.

Обработанная деэмульгатором и подогретая эмульсия направляется в отстойник 9, где вода отделяется от нефти и отводится в канализацию. Затем обезвоженная и нагретая нефть через теплообменник 4 и холодильник 8 поступает в товарный резервуар 10, а затем направляется на переработку по нефтепроводу. В теплообменнике 4 нагретая нефть отдает тепло холодной нефти, после чего дополнительно охлаждается в холодильнике 8.

На месторождениях термохимические установки эксплуатируются под атмосферным давлением, под избыточным давлением и с промывкой горячей водой. В некоторых случаях вода из отстойников 5 направляется в смеситель 6 или после теплообменника 3 эмульсия направляется в колонну-контактор, куда подаются горячая вода и деэмульгатор.

Рисунок 2.7.1 Схема термохимического обезвоживания и обессоливания.

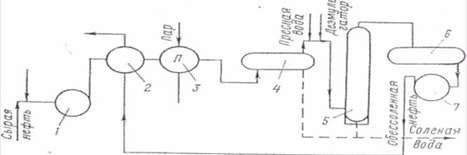

Электрическое обезвоживание и обессоливание. Электрическая деэмульсация основана на появлении разноименных электрических зарядов на противоположных концах каждой капельки воды, на взаимном притяжении этих капелек и разрушении пленок нефти между капелькамив результате действия электрического поля. При пропускании нефтяной эмульсии между двумя электродами, через которые проходит ток высокого напряжения, она разлагается на нефть и воду. Освобожденные капельки воды укрупняются и постепенно оседают на дне сосуда.

Принцип действия их следующий. Сырьевая нефть вместе с деэмульгатором поступает на прием насоса 1 и через теплообменник 2 и подогреватель 3 направляется в отстойник 4 (термохимическая часть установки), откуда под остаточным давлением поступает в электродегидратор 5. Перед этим в нефть вводятся деэмульгатор и пресная вода, при этом увеличивается ее обводненность. На практике применяют также установки, обьединяющие термохимическое обезвоживание с электрическим.

Рисунок 2.7.2 Схема электрообессоливающей установки.

В электродегидраторе 5 происходит разрушение освобожденной воды в процессе отстоя. Затем обессоленная нефть направляется в промежуточную емкость 6, а отсюда насосом 7 через теплообменник - в товарные резервуары.

Вода из отстойника 4 и электродегидратора 5 сбрасывается в канализацию.

Для более глубокого обезвоживания и обессоливания можно устанавливать несколько электродегидраторов, которые по форме подразделяются на горизонтальные, вертикальные, сферические и др.

Таким образом, основными технологическими аппаратами и обрудованием установок обезвоживания и обессоливания являются теплобменники, подогреватели, отстойники, электродегидраторы, резервуары, насосы, сепараторы-деэмульгаторы.

В практике эксплуатации нефтяных месторождений применяют также и трубную деэмульсацию. Сущность ее заключается в том, что в трубопроводные сети, транспортирующие нефть на месторождении, вводят деэмульгатор. Отделение воды от нефти осуществляется в специальных резервуарах-отстойниках. Но ее целесообразно проводитьна тех участках сборных сетей, в которых обеспечивается совместное движение эмульсии и деэмульгатора в течение не менее 4 ч.

2.8 Типы УПСВ, применяемые на Лянторском месторождении

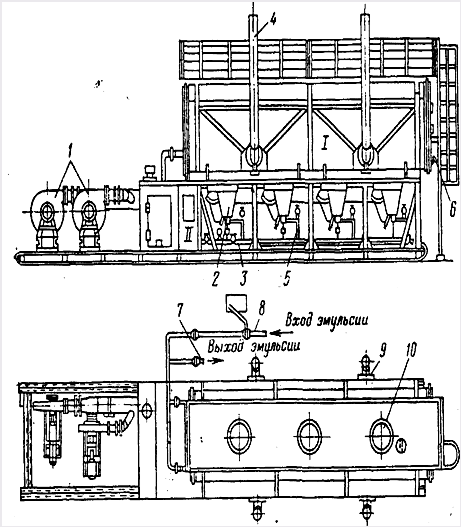

На Лянторском месторождении применяют два типа установки предварительного сброса воды это УПСВ с блочной трубчатой печью ПТБ-10-64 и аппарат "ХИТЕР-ТРИТЕР" американской фирмы "SIVALS" (лист 1 графической части курсового проекта).

Печи типа ПТБ-10 применяемые на ДНС постепенно сменят на более экономичные УПСВ типа "ХИТЕР-ТРИТЕР".

Блочная трубчатая печь типа ПТБ-10-64 (2.8.1) предназначена для нагрева нефтяных эмульсий с повышенной коррозионной активностью и склонностью к отложению солей и механических примесей на установке подготовки нефти производительностью 27 тыс. т/сут. Печь состоит из теплообменной камеры 1, блока основания 2 и блока управления и сигнализации.

Теплообменная камера представляет собой удлиненный теплоизолированный корпус, внутренняя поверхность которого обшита, листами из нержавеющей стали, а наружная обшивка выполнена из листовой стали в виде герметичного короба. Внутри теплообменной камеры расположены четыре параллельно соединенных одинаковых змеевика, выполненных из оребренных труб диаметром 150 мм. К нижней стенке теплообменной камеры примыкают четыре камеры сгорания с горелками циклонного типа. Быстрое вращение нагнетаемого вентилятором 1 воздуха вызывает хорошее смешение его с топочным газом.

Конструктивные особенности горелки и камеры сгорания обеспечивают полное сгорание топлива. Продукты сгорания через сопла-конфузоры в виде плоских струй поступают во внутреннее пространство теплообменной камеры. Скорость струй на выходе из сопел-конфузоров составляет 100...120 м/с, а температура газа - 1600... 1700 °С. Струи инжектируют уже охлажденные дымовые газы из нижних боковых зон теплообменной камеры, смешиваются с ними и при температуре 700...900 °С равномерно омывают трубы змеевиков, так, что нагрев идет без местных перегревов труб. В нижней части боковых стенок теплообменной камеры расположены дымо-выводящие устройства 9, к фланцам которых крепятся дымовые трубы 4. Теплообменная камера оборудована взрывными клапанами 10 и смотровыми люками 6.

Блок основания представляет собой металлоконструкцию, предназначенную для установки теплообменной камеры с горелочными устройствами 2 и трубопроводной обвязкой, вентиляторов 1, коллектора газа 3 к основным горелкам и коллектора газа к запальным горелкам 5, трубопроводов входа 8 и выхода 7 эмульсии, контрольно-измерительных и регулирующих приборов. Часть блока основания, в которой расположены вентиляторы, коллекторы газа, трубопроводы входа и выхода эмульсии, контрольно-измерительные и регулирующие приборы, имеет утепленное укрытие.

Блок управления и сигнализации обеспечивает выполнение автоматического и ручного розжига газовых горелок, сигнализации об отклонении давления и температуры нагрева нефтяной эмульсии от заданных значений. Блок выполнен в утепленном укрытии.

Техническая характеристика блочной трубчатой печи типа ПТБ-10-64

Нагреваемая среда нефтяная эмульсия обводненностью до 50% , содержащая сероводород, соли и механические примеси.

Габариты, мм:

Длинна…………………………...16200

Ширина………………………………3150

Высота…………………………...........8875

Масса,кг……………...………………...57100

Пропускная способность по жидкости,т/сут…….…….10000

Тепловая мощность, МВт……………………………………….11,7

Рабочее давление, МПа……………………………………...6,4

Максимальная температура нагрева, °С………………………90

Давление топливного газа перед камерой сгорания,МПа…...0,05

Расход топливного газа, м/ч ……………………………1600

Число вентиляторов……………………………………...........2

Мощность электродвигателя, Вт…………………………..55

Рисунок 2.8.1 Блочная трубчатая печь типа ПТБ-10-64

2.9 Техническое описание и монтаж установки предварительного сброса воды типа "ХИТЕР-ТРИТЕР"

Установка предварительного сброса воды (УПСВ) на базе трехфазного сепаратора производства фирмы "Sivalls" используется для разделения эмульсии и предварительного сброса воды. Эксплуатируемые установки имеют производительность 10.000 тонн жидкости в сутки при обводнённости на входе от 70% до 90%.

Внедрение данных установок - нефтегазоводоотделителей типа "хитер-тритер", позволяет отделять подтоварную воду и попутный нефтяной газ из добываемой жидкости непосредственно на площадке дожимной насосной станции (ДНС) и подавать подготовленную подтоварную воду на кустовую насосную станцию (КНС) для закачки в пласт для подержание пластового давление. Как правило, ДНС и КНС расположены на одной площадке.

Установка полностью отвечает поставленным задачам и требованиям технологического процесса.

Каждый комплект оборудования включает в себя горизонтально расположенную подогреваемую емкость, работающую под давлением размером 3048 х 12192 мм смонтированного на раме блока управления, компьютерной мониторинговой системы (один компьютер на каждую ДНС) и комплекта запасных частей.

Емкость рассчитана на сепарирование продукции в различимые фазы нефти, воды и газа при расходе 10.000 тонн в сутки (66 441 баррелей / сутки). Разделение продукции достигается за счет подогрева входящей жидкости в жаровых трубах, нагреваемых природным газом и последующим прохождением жидкости через блок пластин, в которых нефть и вода сливаются в крупные капли и разделяются друг от друга за счет силы тяжести и разницы в плотности.

Емкость выполнена из углеродистой стали. После сварки емкости была произведена ее тепловая обработка и рентгеноскопия. Гидро-испытания проводились при давлении в 150 % от проектировочного давления. Конструкторское исполнение, материалы, производство, тепло обработка и испытания проводились в соответствии с разделом VII АSМЕ (Американское Общество Инженеров - Механиков) "Правило для котлов и емкостей под давлением", издание 1995г. Проектировочное давление емкости - 0,7 МПа. установка рассчитана, для работы при температуре окружающей среды от - 43°С до +149° С. Обычно, емкости находятся под давлением от 2,8 до 0,7 МПа и температуре от 25° С до 45° С. С торца емкости находятся блок управления, представляющий собой автоматически обогреваемое помещение, в котором находятся задвижки трубы и приборы для контроля измерения и управления потоками жидкости в емкости.

Монтаж УПСВ типа "Хитер-Тритер" проводят следующим образом.

Установку необходимо установить и выровнять на цементных сваях или опорах и надежно закрепить во избежание ее вибрации и смещения, что может привести к нежелательным нагрузкам на саму установку и трубы. Рекомендуется разместить установку таким образом, чтобы нефть подавалось в товарные резервуары без значительного перепада давления.

Входные и выкидные нефтяные и водяные трубопроводы необходимо сконструировать и смонтировать таким образом, чтобы они выдерживали максимальное давление. Давление выкидной линии ни в коем случае не должно превышать проектировочное давление, указанное на металлической пластине установки.

Не следует вносить изменения или удлинять обвязку предохранительного клапана без конструкторских заключений профессиональных инженеров. Конструкторские заключения включают в себя, но не ограничиваются соображением относительно обратного давления, структурным нагрузкам и уменьшенными объемами подготовки.

Устанавливаются вытяжные трубы на установке. Крепление некоторых деталей труб, огнеперегродителя, проводников, приборов и электропроводки могло ослабнуть во время транспортировки. Устанавливаются все эти детали в соответствии с чертежами и указанными на них обозначениями.

Подсоединяются входной трубопровод газовой выкидной линии, нефтяная выходная линия, выход воды и слив.

Подводится питание (380 Вольт, 50 Гц, 3 фазы) к силовому щиту расположенному в блоке управления. Проводятся кабели из соединительной коробки SВ 1 в операторную, и подсоединяется соответствующие провода с разъемов в соединительной коробки SВ 1 с компьютером в операторной.

2.10 Описание технологического процесса ДНС-УПСВ-9

Технологическая схема ДНС-9 показана в графической части дипломного проекта.

Технологический процесс предварительного обезвоживания нефтей Лянторского месторождения осуществляется на установке ДНС-УПСВ -9 по следующей схеме.

Обводненная нефть с кустов скважин с содержанием воды до 93% по системе подводящих нефтепроводов ЦДНГ-3 поступает на узел дополнительных работ под давлением до Р=0,65МПа и температуре 16-25°С, затем по трубопроводам Ду-700мм поступает в нефтегазосепараторы предварительной ступени сепарации С-1/1,2 типа (НГС1-10-3000 V100м3 ), где происходит первичное отделение газа в Г1/1,2. Частично дегазированная нефть из сепараторов С-1/1,2 по трубопроводам Ду-500 мм поступает через задвижки в нефтегазосепараторы 1 ступени сепарации С-2/1,2 типа (НГС1-10-3000 V100м3 ), где происходит основное отделение жидкости от газа.

Обводненная разгазированная нефть после сепараторов С-2/1,2 через задвижки и регулирующие клапан поступает в трехфазный сепаратор ТС-1,2 типа "Хитер-Тритер", для предварительного обезвоживания.

Нефтегазоводяная эмульсия поступает в трехфазный сепаратор ТС-1,2 через входной штуцер, расположенный наверху емкости. Водонефтяная эмульсия попадает во входную секцию установки, где происходит первичное отделение газа от жидкости. Отделенный газ поднимается вверх установки и, через экстрактор влаги, поступает к выпускному газовому фланцу, в экстракторе влаги вся жидкость в газе коагулируется и сливается с жидкой фазой в нижней части емкости. Далее газ проходит через клапан обратного давления, контролирующий рабочее давление газа в установке, и выводится с установки.

Эмульсия, нефть и несвязанная вода проходят вниз вокруг стенок жаровой трубы. Несвязанная вода собирается на дне емкости под жаровыми трубами в зоне отстоя. Нагревание эмульсии до 30...50°С при ее прохождении вокруг жаровых труб вызывает быстрое коагулирование капель воды и разбивает эмульсию.

Нефть поднимается через отстойник, где за счет гравитации из нее выпадает вся оставшаяся вода. Оставшаяся не разрушенной эмульсия протекает через пластинчатую секцию (коалессор) установки. Пластинчатая секция состоит из множества расположенных друг над другом рифленых полипропиленовых пластин.

В условиях ламинарного потока капельки нефти поднимаются к верхнему слою пластин, где скапливается нефть. Затем эти капли коагулируются и образуют нефтяную пленку на поверхности полипропиленовых пластин. Применение рифленых пластин, расположенных рядом друг с другом, создает большую коагуляционную площадь, на которой собираются капельки нефти. Кроме того, эта секция способствует большему столкновению капель. Собравшаяся нефть поднимается наверх к нефтяной фазе в форме больших шаров, а вода, под действием силы тяжести, оседает в нижней части емкости. Очищенная нефть продолжает подниматься наверх и поступает в сборную секцию. Затем предварительно обезвоженная нефть с температурой 30...45°С и обводненностью до 10% выходит из установки через нефтяной выкидной клапан, поточный влагомер, через турбинный расходомер.

Предварительно обезвоженная нефть из трехфазного сепаратора ТС-1.2 через задвижки поступает в сепаратор IIIступени сепарации С-3/1,2типа (НГС1-10-3000), где происходит дальнейшее разгазирование нефти при давлении 0.05...0.2 МПа и температуре 25...35°С.

После сепаратора III ступени сепарации разгазированная и обезвоженная нефть через открытые задвижки поступает на прием насосов внешней откачки нефти Н-1, Н-3 типа ЦНС-60-165.

С выкида насосов нефть через обратные клапаны и открытые задвижки и регулирующий клапан, поступает на узел учета нефти (УУН). После замера нефть по напорному нефтепроводу подается на товарный парк ЦППН НГДУ " Лянтортнефть".

Уровень жидкости в сепараторах II ступени поддерживается регулирующими клапанами , установленными на трубопроводе выхода жидкости из сепараторов I ступени.

Уровень жидкости в сепараторах III ступени поддерживается регулирующим клапаном на узле учета нефти.

2.10.1 Отвод газа

Нефтяной попутный газ, выделившийся в сепараторах предварительной ступени С-1/1,2 , через открытые задвижки №18,19 из сепараторов 1 ступени С-2/1,2 через задвижки № 24,25 поступает в горизонтальный газосепаратор ГС типа (НГС-1-10-3000),через задвижку №26 , для очистки от капельной жидкости.

Давление в газосепараторе ГС поддерживается в пределах 0,3...0,8 МПа.

Газ после газосепаратора ГС через открытые задвижки №27,35,36 и регулирующий клапан (при отказе клапана через задвижку №34), задвижку №39,41,42 пройдя узел учета газа, под собственным давлением по газопроводу Ду-500мм направляется в газосборный коллектор на прием компрессорных внешнего транспорта газа.

Часть газа, выделившаяся в газосепараторе ГС, используется как альтернативный источник в качестве топлива для трехфазных сепараторов ТС-1,2 и котельной.

Газ, используемый в качестве топлива, и подаваемый на установку подготовки топливного газа в центробежный вертикальный газосепаратор ОГ где происходит дополнительная осушка газа.

Газ, поступающий в качестве топлива на трехфазные сепараторы ТС-1,2 "Хиттер-Триттер", забирается из газосепаратора ОГ через открытые задвижки №148,157,158,240,250.

Газ, поступающий на котельную в качестве топлива, забирается из газосепаратора ОГ через задвижку №155

Уловленная жидкость из газосепаратора ГС через задвижки №93,92 перетекает в подземную емкость Е-1

Конденсат из вертикального газосепаратора ОГ направляется через задвижку №151 сливается в подземную емкость.

Газ, выделившийся в трехфазных аппаратах ТС-1,2 направляется в С-3/1,2.

Сепараторы С1/1,2, С-2/1,2, ГС, аппараты ТС-1,2 снабжены предохранительными клапанами СППК. В случае срабатывания СППК газ по газопроводу подается на факел.

2.10.2 Сброс пластовой воды

Пластовая вода, выделившаяся в трехфазных аппаратах ТС-1,2 из жидкости вблизи жаровых труб и в коалессоре, оседает на дно аппаратов ТС-1,2 и соединяется со свободной водой внизу аппаратов. Затем вода движется по дну к буферной части аппаратов и выводится из них через два механических клапана-регулятора сброса пластовой воды и далее через открытые запорные задвижки выводится из аппаратов.

Далее по трубопроводу неочищенная пластовая вода поступает на очистные сооружения УПСВ-9, где осуществляется подготовка до необходимых величин, диктуемых ГОСТ 39-225-88 "Вода для заводнения нефтяных пластов. Требования к качеству".

Выделившаяся после трехфазных сепараторов ТС-1,2 "Хиттер-Триттер" пластовая вода поступает в резервуар отстойник РО-2, где происходит очистка воды от нефтепродуктов. С входного патрубка, расположенного на высоте 1,5 м, через клапан вода перетекает с РО-2 в РО-1, где происходит вторая очистка воды от нефтепродуктов.

После динамического отстоя, очищенная пластовая вода из резервуара РО-1, самотеком поступает насосный блок, вход насосов откачки очищенных стоков типа ЦНС 300x180 Н-2,4,5, которые откачивают ее на прием насосов КНС-9.

Уловленная нефть по трубопроводу через задвижки №202,287,197,195,47 поступает на прием насосов откачки нефти Н-1,3 и откачивается на товарный парк через узел учета нефти. Уловленная нефть также может приниматься через задвижку №196 в емкость для сбора уловленной нефти ПЕ-5, откуда погружным насосом через задвижку №194 производится подача на прием насосов внешней откачки нефти Н-1,2,3

При параллельномрежиме работы вода в РО-1,2 поступает одновременно.

После зачистки резервуаров отстойников РО-1,2 отвод шлама производить через дренажные штуцера путем открытия задвижек в промливневую канализацию ПЕ-5.

2.10.3 Характеристика готовой продукции

Товарной продукцией УПСВ-9 является предварительно подготовленная нефть и подтоварная вода.

Согласно нормативным показателям степени подготовки, нефть и подтоварная вода должна соответствовать нормам, указанным в таблице2.10.1

Таблица 2.10.1

| Наименование показателей | Норма для нефти | Метод испытания |

| Подготовленная нефть: | ||

| Концентрация хлористых солей, мг/л не более | не нормируется | |

| Массовая доля воды % не более | до 10% | ГОСТ 2477-65 |

| Массовая доля механических примесей, %, не более | не нормируется | |

| Подтоварная вода: | Норма для воды | Метод испытания |

| Содержание нефтепродуктов: -на выходе с аппарата ТС-1,2 "Хиттер-Триттер", мг/л - на выходе с резервуаров отстойников ОРВС -1,2 , мг/л | до 1000 до 60 | ГОСТ 39-225-88 ГОСТ 39-225-88 |

2.11 Пуск ДНС

Учитывая, что вся система заполнена водой и воздух из системы вытеснен, пуск установки производится следующим образом:

а)открыть задвижки на входе нефти на ДНС;

б)равномерно открыть задвижки на входе аппаратов

С-1/1,2 при этом дренажные задвижки должны быть закрыты;

в)при достижении давления 0,4-0,6 МПа открываются задвижки на выходе газа из С-1/1,2 в ГС.

г)одновременно с подачей газа в ГС открываются задвижки на прохождение газа через ГС на факел, задействуется клапан-регулятор в ручном режиме для поддержания давления газа ГС в диапазоне 0,35-0,45 МПа.

д)в ручном режиме регулирования установить в С-1/1,2, ГС давление и уровень согласно технологической карте;

е)после достижения требуемого уровня в аппаратах С-1/1,2 открыть выходные задвижки нефти и входные задвижки в аппараты С-2/1,2,

ж)при достижении давления в нефтегазосепараторах 1-ой ступени С-2/1,2 0,3...0,45 МПа открываются задвижки на выход газа в ГС.

з)при достижении требуемого уровня в С-2/1,2 открываются задвижки, для поступления жидкости на 2-ю ступень сепарации. Задействуются клапан-регулятор в ручном режиме на поддержание средних уровней в С2/1,2, затем открыть входную и выходную задвижку нефти С-3/1,2;и при заполнении С-3/1,2 необходимо добиться давления сепарации 0,15 МПа;

к) после достижения технологического уровня в аппаратах открыть приемные задвижки насосов и поочередно запустить. Запуск насосов осуществить с учетом требований "Инструкции по технике безопасности при эксплуатации центробежных насосов". Перед запуском насоса необходимо стравить газ из рабочей полости насосов. Запуск насоса производить на закрытую выкидную задвижку. После успешного запуска в работу открываются задвижки на выкидах насосов с подачей нефти на узел учета нефти и далее в напорный нефтепровод л) добиться автоматического регулирования уровня в С-3/1,2 и после подтверждения отсутствия воздуха в газовом потоке, поступающем на факел, разжечь факел;

м) постепенно закрывая задвижку на факельной линии и открывая задвижку на газопроводе внешнего транспорта, поднять давление в аппаратах С-1/1,2, С-2/1,2 С-3/1,2 до требуемого по технологической карте; н) включить в работу дозировочный насос, отрегулировать расход подачи ингибитора (деэмульгатора).

о) арматуру аппаратов, работающих под давлением, следует открывать постепенно и плавно, во избежание гидравлических ударов и возникновения статического электричества.

п) изменение температуры и давления в аппаратах должно происходить плавно во избежание возможных разрушений и деформаций,

р) независимо от температуры сепарации, при пуске установки в зимний период во избежание замораживания необходимо включить электрообогрев трубопроводов.

2.12 Пуск в работу УПСВ-9

Описание порядка запуска трехфазных аппаратов смотреть с технологической схемой и паспортным чертежом завода изготовителя согласно паспортной технологической карты аппаратов. Перед пуском трехфазных аппаратов произвести следующие работы:

а)Предпусковые работы.

1. Проверьте правильность составления схемы пуска установки. Убедитесь, что запорная и регулирующая арматура и соединения установлены правильно. Проверьте параметры предохранительных клапанов.

2. Проверьте заданные параметры для отключения по высокой температуре.

3. Для регулятора уровня нефти (LG2) установите сухой поплавок без дополнительного веса. Для регуляторов уровня воды поместите поплавок в подтоварную воду и заполните его песком или маслом так, чтобы зеркало воды было на 50 мм ниже верха поплавка.

4. Продуйте систему подачи топливного газа от УПТГ до горелок аппарата "Хитер-Тритер" природным газом на свечу открыв задвижки. Проверьте, нет ли утечек.

б)Первоначальный запуск.

1. Откройте задвижки №240,120,121,250,260,261 на линии подачи топливного газа с УПТГ. Откройте отсекающие клапана (HV1), расположенные под каждым манометром (РИ и PI2) на установке и на системе подачи топливного газа.

2. Откройте отсекающий клапан (HV4) и рычаги уровнемеров на установке (LG1) и (LG2). Откройте задвижки скруббера топливного газа.

3. Откройте отсекающий клапан (HV1), расположенный под датчиками давления (PSL и PSH).

4. Откройте отсекающий клапан (HV5), расположенный по бокам клапана обратного давления (BPV1) на газовой выкидной линии.

5. Откройте отсекающий клапан на мембранном фланце расходомера (FT).

6. Откройте входные задвижки №106,109,111,280,281,291 на входе в установку ТС-1,2. Подождите, пока установка наполнится жидкостью до середины регулятора уровня нефти (LC2).

7. Отрегулируйте клапаны обратного давления в аппарате на давление 0.25...0.3 МПа.