| Скачать .docx |

Курсовая работа: Разработка устройства согласования

Содержание

Введение

1. Анализ процессов и устройств для сборки и монтажа

2. Анализ технологичности конструкции изделия

3. Разработка технологической схемы сборки

4. Анализ вариантов маршрутной технологии, выбор технологического оборудования, проектирование технологического процесса

5. Проектирование участка сборки и монтажа

6. Разработка оснастки для сборочно-монтажжных работ

7. Требования по технике безопасности и охране труда

Заключение

Список используемых литературных источников

Введение

Целью ванного курсового проекта является разработка технологического процесса сборки монтажа и соответствующей технологической документации на устройство согласования.

В данное время разработано и введено в производство огромное количество бытовой аудио, видео аппаратуры. Придумано огромное число моделей различающихся по стоимости, дизайну, качеству и некоторым другим параметрам. В нашей повседневной жизни мы часто используем DVD проигрыватели, видео магнитофоны, игровые приставки, простейшие компьютерные устройства. Так как в большинстве случаях в этой аппаратуре существует только один входной разъем, причем на множестве видео аппаратуре он находиться на задней панели, то, конечно же, существует проблема оптимального их подключения. При желании подключения второго устройства возникает ряд проблем: это множество запутанных кабелей, трудность доступа к разъемам, постоянное переключение, что ведет к уменьшения срока службы разъема и изделия в целом.

Устройство служит для согласование нескольких аудио, видео устройств одновременно, а переключение их осуществляется программно, что повышает надежность аппаратуры.

Исходными данными к проектированию являются сборочный чертеж устройства, технические требования к сборке и монтажу, программа выпуска изделия и комплексный показатель технологичности.

Разрешение задачи разработки комплекта технологической документации на устройства требует поэтапного выполнения множества операций — необходимо произвести анализ процессов и устройств, используемых для сборки и монтажа РЭА, анализ технологичности конструкции изделия, разработать технологическую схему сборки изделия. На основе технологической схемы сборки требуется произвести анализ Вариантой маршрутной технологии, выбрать технологическое оборудование и спроектировать технологический процесс изготовления устройства согласования. Далее, в зависимости от полученного технологического процесса, необходимо спроектировать участок сборки и монтажа и разработать оснастку для сборочно-монтажных работ. Обязательным условием при организации производства является соблюдение требований по технике безопасности и охране труда.

1. Анализ процессов и устройств для сборки и монтажа

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий РЭА. В состав производственного процесса входят все действия по изготовлению, сборке, контролю качества выпускаемых изделий; хранению и перемещению его деталей, полуфабрикатов и сборочных единиц на всех стадиях изготовления; организации снабжения и обслуживания рабочих мест, участков и цехов; управлению всеми звеньями производства, а также комплекс мероприятий по технологической подготовке производства.

Объективной тенденцией совершенствования конструкций РЭА является постоянный рост ее сложности, что объясняется расширением круга решаемых задач при одновременном повышении требований к эффективности ее работы. Усложнение схемных и конструкторских решений, функциональных связей вместе со значительным увеличением численности элементов в РЭА создает большие трудности при их производстве, особенно при сборке и монтаже. Выходом из этой трудности стало применение поверхностно монтируемых элементов.

Основное отличие метода поверхностного монтажа от традиционной технологии — отсутствие монтажных отверстий для установки выводов компонентов, что кардинально изменяет базовые технологические процессы монтажно-сборочных работ и предоставляет разработчикам широкие перспективы в области комплексной микроминиатюризации электронных изделий и автоматизации производства.

Поверхностно монтируемые элементы устройства согласования составляют около 80% от всех применяется при разработке блока элементов.

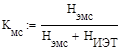

Метод установки компонентов на плату разрабатываемого устройства отражен на рисунке 1.1. Все модули SMT и монтируемых в отверстия установлены на верхней стороне платы. Данный тип сборки называется IPC Type 1C.

Рисунок 1.1– Метод установки элементов на плату.

Типовой тех процесс производство блоков РЭА включает в себя следующие этапы:

· входной контроль плат, компонентов, материалов;

· подготовка компонентов, материалов;

· нанесение клея/паяльной пасты;

· установка компонентов;

· отверждение клея;

· оплавление припоя с помощью печей или в машинах пайки волной;

· отмывка;

· выходной контроль;

· ремонт;

· влагозащита;

· упаковка.

Поскольку при проектировании устройства согласования используется большинство компонентов поверхностно монтируемые, наиболее подробно рассмотрим оборудование необходимое для техпроцесса поверхностного монтажа.

Наиболее распространенным набором оборудования при создании участка поверхностного монтажа является:

· оборудование для нанесения паяльной пасты/клея;

· оборудование, производящее установку компонентов на плату;

· оборудование для оплавления припоя (паяльной пасты).

Каждый тип оборудования соответствует конкретным технологическим этапам.

Нанесение паяльной пасты, клея

Применяются два основных способа нанесения. Метод дозирования с применением пневматических дозаторов хорош тем, что он не привязан к трафарету, и оператор может работать с любой платой. Таким дозатором удобно пользоваться при большом количестве различных типов плат или на опытном участке, где при разработке плата меняется несколько раз. Слабая сторона этого метода в его низкой производительности, которая определяется мастерством оператора. Рассмотрим высокопроизводительные конвейерные дозаторы-автоматы DS9000/DS9100.

Рисунок 1.2 - Высокопроизводительные конвейерные дозаторы-автоматы DS9000/DS9100

Автоматы DS9000 и DS9100 предназначены для нанесения паяльной пасты/клея в условиях серийного производства.

В автоматах могут устанавливаться до трех шнековых головок, что позволяет одновременно выполнять операции нанесения на печатную плату, как клея, так и пасты. Автоматы DS9000 и DS9100 являются гибкими, легко перенастраиваемыми, высокоточными и высокопроизводительными системами.

Автоматы оснащены видеосистемой коррекции реперных точек, системой автокалибровки.

Второй метод – трафаретной печати, через сетчатый или металлический трафарет. Для этого применяются устройства трафаретной печати. Наиболее интересным является автоматический трафаретный принтер Motoprint-AVL (рис 1.3)

Рисунок 1.3 - автоматический трафаретный принтер Motoprint-AVL

Автоматический трафаретный принтер MOTOPRINT-AVL с автоматической системой центрирования разработан для универсальной и точной трафаретной печати паяльной пасты, клея для поверхностного монтажа и других материалов. MOTOPRINT-AVL отвечает всем современным требованиям, предъявляемым к процессу трафаретной печати: точности, надежности и повторяемости.

Все функции контролируются компьютером. На ЖКИ - мониторе отображаются технологические параметры, кнопки управления и изображение, получаемое с обеих видеокамер.

Автоматическая система оптического центрирования с усовершенствованным программным обеспечением управляет совмещением контактных площадок платы и отверстий трафарета.

Так же на выходе автомат содержит систему контроля качества.

Эта модель при своей низкой цене имеет не большую рабочую площадь, высокие технические характеристики и большой набор дополнительных принадлежностей, которые позволяют существенно модернизировать устройство трафаретной печати.

Установка компонентов

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы, которые обычно состоят из следующих узлов.

· Базовое устройство с пантографом.

· Головка с автоматическим вакуумным захватом.

· Встроенная вакуумная помпа или внешний компрессор.

· Набор вакуумных наконечников.

· Карусельный питатель для подачи компонентов из россыпи.

Рисунок 1.4 – Ручной манипуляторы установки компонентов

Некоторые манипуляторы оборудуется дозатором паяльной пасты, системой пайки горячим воздухом, системой визуального контроля.

Производительность такого оборудования существенно зависит от мастерства оператора. В среднем эта цифра колеблется от 200 до 600 компонентов в час.

При изготовлении оборудования такого уровня производители практически не отличаются один от другого, и все марки очень похожи. В России наиболее известны такие фирмы, как ESSEMTEC, FRITSCH, DIMA. При одинаковом качестве наиболее выгодная цена у швейцарской фирмы ESSEMTEC.

Многие ручные установщики могут быть переоборудованы до полуавтоматических. При этом работу такого манипулятора контролирует компьютер, что существенно увеличивает производительность за счет исключения ошибок установки. В этом случае работу также производит оператор, но машина существенно облегчает его действия. По заранее разработанной программе машина показывает, какой элемент и из какого питателя необходимо захватить. После срабатывания вакуумного захвата машина показывает, куда необходимо установить компонент, и в точке установки сработают пневматические тормоза, зафиксировав вакуумную головку. Оператору остается только развернуть элемент вокруг своей оси для соблюдения правильности установки и опустить элемент на плату. Вакуумная головка автоматически отпустит элемент. Производительность таких систем 600-800 компонентов в час.

Кроме того, необходимо отметить, что и ручные и полуавтоматические манипуляторы могут быть оборудованы системой установки FINE PITCH компонентов. Эта система позволяет производить точное совмещение выводов микросхемы с контактными площадками на плате с помощью микрометрических винтов и автоматическую установку элемента на плату. Такие системы позволяют устанавливать бескорпусные элементы от 0201 и микросхемы с шагом до 0,4 мм.

Наиболее недорогими являются полуавтоматы японской фирмы MDC — это ECM 93, ECM 96, ECM 98. Они имеют производительность от 2000 до 3500 компонентов в час и работают для своего уровня достаточно стабильно. В этом случае более интересен автомат CLM 9000 швейцарской фирмы ESSEMTEC. Производительность этой машины 2200–3600 компонентов в час, в базовую комплектацию включен лазерный центратор и автоматическая система смены инструмента. Машина имеет питатели с микропроцессорным контролем, что позволяет перенастраивать ее очень быстро. На практике переналадка сводится к перезагрузке программы.

Более производительное оборудование поставляют фирмы Universal, Philips, Siemens.

Оплавление

После нанесения паяльной пасты и установки элементов следует этап оплавления. Для этого используют печи, которые отличаются количеством зон нагрева и методом подогрева — инфракрасным, конвекционным, смешанным.

Инфракрасные печи имеют низкую цену и применяются при изготовлении несложных плат. Обусловлено это тем, что инфракрасный тип нагрева имеет целый ряд отрицательных эффектов. Наиболее существенно влияют на работу следующие:

· Теневой эффект. Высокие элементы могут закрывать более низкие, создавая так называемую «тень», то есть зону, где высока вероятность непропая. Также некоторые элементы могут закрывать свои собственные выводы.

· Существенное влияние на процесс пайки оказывает отражающая способность корпуса элемента.

· Нестабильность распределения температуры внутри отдельных зон.

Всех этих отрицательных моментов лишены печи с конвекционным методом нагрева. Горячий воздух распределяется внутри рабочего объема печи таким образом, что в каждой точке создаются одинаковые условия пайки, одинаковая температура. Зависимость от отражающих качеств элемента отсутствует.

Но управлять горячим воздухом труднее и выполнять это технически также сложнее. Поэтому конвекционные печи имеют цену значительно выше. Из инфракрасных наиболее распространенными являются печи швейцарской фирмы ESSEMTEC. Это RO 180, RO 260, RO 400.

Из конвекционных печей более всего российскому потребителю известна продукция английской фирмы Reddish Electronics, это модели: SM-500 — камерная конвекционная печь, SM-1500, SM-1500, SM-3000 конвейерные конвекционные печи; и конвекционные печи Quattro Peak 3,5 и 4,0 (рис 1,5).

Рисунок 1.5 - Конвекционная печь Quattro Peak 3,5

Основные особенности Quattro Peak 3,5 состоят в передаче тепла в пиковой зоне через щелевые сопла (запатентованные "Slot nozzles") и наличия двух пиковых зон.

Щелевые сопла позволяют создать на поверхности платы ламинарный поток воздуха для более эффекной передачи тепла. Двойная пиковая зона позволяет избежать разницы в температуре нагрева больших и маленьких компонентов.

Пайка штыревых компонентов на плате осуществляется двумя способами:

· ручная;

· групповая пайка волной припоя.

При ручной пайке применяются как индивидуальные паяльники так и паяльные станции, оснащенные системами контроля мощности, температуры, что позволяет избежать перегревов.

Пайка волной припоя - это самый распространенный метод групповой пайки навесных элементов. Она заключается том, что плата прямолинейно перемещается через гребень волны припоя. Преимуществом данного метода являются высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с платой, что снижает термоудар, коробление диэлектрика, перегрев элементов. Одной из производительных установок пайки волной является Seho 1135-F.

Рисунок 1.6 - Установка пайки волной припоя Seho 1135-F

Установка пайки волной Seho 1135-F – это закрытая туннельная система для экономии электроэнергии, обладающая возможностью изменять конфигурацию потока и поле пайки.

Система обладает высоким качеством пайки благодаря системе двойной волны, предварительным нагревателем с инфракрасным (IR) излучателем, и двумя управляемыми зонами, мониторингом всех функций установки, полностью замкнутым циклом.

2. Анализ технологичтости конструкции изделия

Конструкция печатного узла состоит из печатной платы и установленных на ней элементов. Размер печатной платы 160 Х 80мм. Стороны соединяются с помощью металлизации сквозных отверстий.

Состав элементной базы по отношению к конструктивным показателям приведен в табл. 2.1. Показатели технологичности печатного узла приведены в таблице 2.2

Таблица 2.1 - Характеристика элементной базы

| Наименование элемента | Тип корпуса |

Кол-во, шт. |

Конструктивные параметры |

Рабочая температура, °С | ||

Установочная площадь, м2 ×10-6 |

Высота элемента, м×10-3 |

Мас- са, г |

||||

| Чип-конденсатор | чип | 16 | 5,2 | 1,5 | 0,15 | - 55…+ 125 |

Чип-резистор (0805) |

чип | 54 | 2,5 | 1 | 0,1 | - 55…+ 125 |

Конденсатор Электролитический (22мкФх25В) |

Планарн. | 8 | 80 | 5 | 1,5 | - 40…+ 105 |

Конденсатор Электролитический (4,7мкФх16В) |

Планарн. | 1 | 60,5 | 4,4 | 1,25 | - 40…+ 105 |

Конденсатор Электролитический (100мкФх25В) |

Планарн. | 2 | 84 | 6,5 | 1,75 | - 40…+ 105 |

Конденсатор электролитический (до10мкФx63В) |

В отв. | 1 | 50,2 | 12,5 | 2,5 | - 20…+ 105 |

| Разъем SCART-1 | В отв. | 2 | 1056 | 18 | 8 | - 55…+ 105 |

| Розетка СНП9Т | В отв. | 2 | 219 | 5 | 4 | - 55…+ 105 |

| Транзистор ВС857В | Планарн. | 6 |

4,8 | 1,2 | 2 | - 40…+ 125 |

| Транзистор ВС847В | Планарн. | 1 | 4,8 | 1,2 | 2 | - 40…+ 125 |

| Диод SMBD2835 | Планарн. | 1 | 28 | 2,4 | 3 | - 40…+ 105 |

| Микросхема TDA8440 | В отв | 1 | 180 | 5 | 6 | - 40…+ 90 |

Примечание: планарн. – планарным расположением выводов; в отв. – монтируемое в отверстие; чип – чип-компонент.

Таблица 2.2 – Показатели технологичности печатного узла

| Показатели технологичности печатного узла | Обозначение | Значение |

| общее количество монтажных соединений, шт | HM | 268 |

| количество монтажных соединений ИЭТ, которые предусматривается осуществить автоматизированным или механизированным способом, шт. | Hам | 268 |

| общее число ИЭТ, которые должны подготавливаться к монтажу, шт. | HпИЭТ | 92 |

| количетсво ИЭТ, подготовка выводов которых осуществляется с помощью полуавтоматов и автоматов, а так же ИЭТ не требующие специальной подготовки, шт. | HмпИЭТ | 92 |

| количество типоразмеров заимствованных деталей и сборочных единиц, ранее освоенных на предприятии, шт. | Dтз | 1 |

| общее количество типоразмеров деталей и сборочных единиц, шт. | Dт | 1 |

| общее число дискретных элементов, замененных микросхемами и микросбороками, шт. | Hэмс | 4 |

| общее число ИЭТ, не вошедших в микросхемы, шт. | HИЭТ | 91 |

| число типоразмеров печатных плат в изделии, шт. | DтПП | 1 |

| общее количество печатных плат, шт. | DПП | 1 |

| общее количество операций регулировки и контроля | Hрк | 6 |

| число операций контроля и настройки, выполняемых на полуавтоматических и автоматических стендах | Hарк | 5 |

Коэффициент автоматизации и механизации монтажа:

|

(2.1) |

Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу:

|

(2.2) |

Коэффициент освоенности деталей и сборочных единиц:

|

(2.3) |

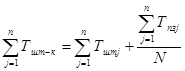

Коэффициент применения микросхем и микросборок:

|

(2.4) |

Коэффициент повторяемости печатных плат:

|

(2.5) |

Коэффициент автоматизации и механизации регулировки и контроля:

|

(2.6) |

Комплексный показатель технологичности:

|

(2.7) |

|

Таблица 2.3 – Показатели технологичности радиотехнических устройств

| qi | φi | Коэффициенты | Обозначение | Значение |

| 1 | 1 | автоматизации и механизации монтажа | Кам | 1 |

| 2 | 1 | автоматизации и механизации подготовки ИЭТ к монтажу | КмпИЭТ | 1 |

| 3 | 0.8 | освоенности деталей и сборочных единиц | Косв | 1 |

| 4 | 0.5 | применения микросхем и микросборок | Кмс | 0.03 |

| 5 | 0.3 | повторяемости печатных плат | КповПП | 0 |

| 6 | 0.1 | автоматизации и механизации регулировки и контроля | Карк | 0,83 |

| Комплексный показатель технологичности | К | 0.85 | ||

Материалом для печатной платы выбран фольгированный стеклотекстолит СФ-2-35Г-1.5 ГОСТ 10316-78, обладающий высокими электрическими и диэлектрическими свойствами, высокой температурой отслаивания фольги, широким диапазоном рабочих температур, низким (от 0,2 до 0,8%) водопоглощением, высокими значениями объёмного и поверхностного сопротивления, стойкостью к короблению.

Основные свойства СФ-2-35Г-1.5:

- диапазон рабочих температур, °С от –60 до +150;

- удельное объемное сопротивление, Ом*см 5*102 ;

- водопоглощение, % от 0,2 до 0,8;

- сцепления фольги с основанием, Н/м 10.

Согласно техническим требованиям к сборке и монтажу пайка компонентов монтируемых в отверстия производится припоем ПОС-61 ГОСТ 21931-79. Это низкотемпературный припой, предназначенный для пайки элементов радиоаппаратуры, чувствительных к перегреву. Основные свойства ПОС-61:

- температура плавления, °С: 183;

- теплоемкость, Вт/м´К: 50,24;

- плотность, кг/м3: 8500;

- удельное электрическое сопротивление, Ом´м 0,139·10-6 ;

- относительное удлинение, %: 39;

- предел прочности, МПа: 46;

Для пайки поверхностно монтируемых элементов используем паяльную пасту на основе низкотемпературного припоя ПОС-61, ПЛ-111.

Основные свойства ПЛ-111:

- размер порошка 40-100 мкм;

- растекание пасты, при нанесении и оплавлении, не более 150 мкм;

- клеящая способность не менее 400 н/м2 ;

- адгезивная прочность не менее 5*106 н/м2 ;

- средний срок сохранения пасты 3 мес;

- срок сохранения компонентов 12 мес.

3. Разработка технологической схемы сборки

Технологическая схема сборки это документ, составляемый при отработке технологического процесса сборки. Технологическую схему сборки получают включением в схему сборочного состава характеристик сборки. При разработке схемы сборочного состава руководствуются следующими принципами:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортирования и контроля;

- минимальное числа деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей;

Правильно выбранная схема сборочного состава позволяет установить рациональный порядок комплектования сборочных единиц и изделия в процессе сборки. При переходе от схемы сборочного состава к технологической схеме сборки и расположении операций во времени необходимо учитывать следующее

- сначала выполняются те операции ТП, которые требует больших механических усилий и неразъемных соединений;

- активные ЭРЭ устанавливают после пассивных;

- при наличии малогабаритных и крупногабаритных ЭРЭ, в первую очередь устанавливаются малогабаритные ЭРЭ;

- заканчивается сборочный процесс установкой деталей подвижных соединений и ЭРЭ, которые используются в дальнейшем для регулировки;

- контрольные операции вводят в ТП после наиболее сложных сборочных операций и при наличии законченного сборочного элемента;

- в маршрутный технологический процесс вводят также те операции, которые непосредственно не вытекают из схемы сборочного состава, но их необходимость определяется техническими требованиями к сборочным единицам, например влагозащита и т.д.

В качестве основы для технологической схемы сборки платы устройства согласования следует выбрать схему сборки с базовой деталью. Такое решение обусловлено наличием базовой детали, поверхности которой будут впоследствии использованы при установке в готовое изделие. Базовой деталью в данном случае является печатная плата. На нее поочередно устанавливаются ИЭТ.

Технологический процесс сборки платы устройства согласования состоит из следующих последовательно выполняемых операций

- дозировка и нанесение на плату паяльной пасты;

- установка поверхностно-монтируемых элементов на плату;

- контроль установки;

- пайка оплавлением в печи;

- контроль результатов пайки;

- установка на плату элементов навесного монтажа;

- контроль установки;

- пайка волной припоя;

- контроль пайки;

- отмывка платы;

- сушка платы;

- маркирование;

- контроль функционирования блока;

- покрытие платы лаком.

Технологическая схема сборки представлена в приложении Б.

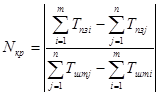

Для определения количества устанавливаемых ЭРЭ и ИМС на платы в ходе выполнения сборочных операций необходим расчет ритма, который производится по формуле 3.1:

![]() (3.1)

(3.1)

где: ![]() - расчетная программа выпуска, определяется по формуле 3.2:

- расчетная программа выпуска, определяется по формуле 3.2:

![]() (3.2)

(3.2)

где ![]() плановая программа выпуска,

плановая программа выпуска, ![]() = 500000 шт.;

= 500000 шт.;

![]() - возможные технологические потери, %

- возможные технологические потери, % ![]() =2.

=2.

![]()

![]() - действительный фонд времени за плановый период, в мин., определяется по формуле 3.3:

- действительный фонд времени за плановый период, в мин., определяется по формуле 3.3:

Расчет действительного фонда времени за плановый период:

![]() (3.3)

(3.3)

где: Д- число дней за плановый период, Д=254 дня;

s- число смен, s=2;

t- продолжительность смены в часах, t=8 часов;

![]() - коэффициент, учитывающий время регламентированных перерывов в работе линии (0,94-0,95).

- коэффициент, учитывающий время регламентированных перерывов в работе линии (0,94-0,95).

![]()

![]()

4. Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса

По степени детализации процессы разделяется на следующие типы маршрутный, маршрутно-операционный, операционный. Маршрутный технологический процесс содержит перечень операций без разбивки на переходы и без указания режимов. При разработке маршрутной технологии следует руководствоваться следующим:

-при поточной сборке разбивка процесса на операции определяется ритмом сборки, причем время затрачиваемое на выполнение каждой операции должно быть равно или кратно ритму;

- предшествующие операции не должны затруднять выполнение последующих;

- на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа;

- после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции;

- применяет более совершенные формы организации производства - непрерывные и групповые поточные линии и участки гибкого автоматизированного производства(ГАП);

Разработка вариантов маршрутной технологии сборки и монтажа изделия производится на основе схем типовых технологических процессов сборки блоков РЭА. Расчет суммарной Величины оперативного времени для технологического процесса по сравниваемым вариантам приведен в таблице 4.1.

Таблица 4.1 – Расчет суммарной величины оперативного времени

| Наименование операции | Условия работы | 1 ВАРИАНТ | 2 ВАРИАНТ | ||||||

| n | T0 +Tвс | (T0 +Tвс )n | Тпзсм | n | T0 +Tвс | (T0 +Tвс )n | Тпзсм | ||

| Распаковка и контроль ЭРЭ | (на 100 шт.) на ленте россыпью |

75 | 0,6 | 0,45 | 2,5 | 75 | 0,6 | 0,45 | 2,5 |

| 17 | 0,27 | 0,046 | 17 | 0,27 | 0,046 | ||||

| Комплектование элементов по операциям | Монтажный стол | 1 | 0.5 | 0,5 | 2,5 | 1 | 0.5 | 0,5 | 2,5 |

| Расконсервация ПП | Монтажный стол | 1 | 0.430 | 0,43 | 2,5 | 1 | 0.430 | 0,43 | 2,5 |

| Контроль ПП | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 |

| Обрезка выводов навесных элементов бокорезами | Приспособление | 2 | 0,066 | 0,132 | 2,5 | 2 | 0,066 | 0,132 | 2,5 |

| Лужение выводов ЭРЭ с предварительным флюсованием в ванне | На 1 элемент с 2 выводами | 2 | 0,102 | 0,204 | 2,5 | 3 | 0,102 | 0,204 | 2,5 |

| Нанесение паяльной пасты | Автомат | 177 | 0,0025 | 0,442 | 25 | - | - | - | - |

| Полуавтомат | - | - | - | - | 177 | 0,0035 | 0,62 | 20 | |

| Установка чип компонентов | Автомат | 85 | 0.025 | 2,125 | 25 | 85 | 0.025 | 2,125 | 25 |

| Контроль правильности установки | Визуальный контроль | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 |

| Пайка в печи | 1 | 0.7 | 0,7 | 25 | 1 | 0.7 | 0,7 | 25 | |

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 |

| Установка ЭРЭ со штыревыми выводами | автомат | 7 | 0,064 | 0,448 | 25 | - | - | - | - |

| полуавтомат | - | - | - | - | 7 | 0,08 | 0,56 | 20 | |

| Контроль правильности установки навесных ЭРЭ | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 |

| Пайка элементов | Установка пайки волной припоя | 1 | 0,82 | 0,82 | 55 | 1 | 0,82 | 0,82 | 55 |

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 |

| Отмывка плат после пайки | Линия промывки плат | 1 | 0,67 | 0,67 | 20 | 1 | 0,43 | 0,43 | 20 |

| Маркирование | Трафарет, кисть | 10 | 0.07 | 0,7 | 2,5 | 10 | 0.07 | 0,7 | 2,5 |

| Лакирование ПП | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 | |

| Сушка | 1 | 1 | 1 | 20 | 1 | 1 | 1 | 20 | |

| Выходной контроль печатного узла | автоматизированный стенд | 1 | 1 | 1 | 25 | 1 | 2 | 2 | 25 |

| ИТОГО | 12,995 | 280 | 13,147 | 270 | |||||

В числе двух вышеупомянутых вариантов маршрутной технологии были рассмотрены следующие:

· первый вариант характеризуется тем, что операции выполняются на автоматическом оборудовании. Этот вариант обладает большей производительностью, однако стоимость оборудования и подготовительно-заключительное бремя также высоки

· второй отличается тем, что основные операции выполняются на полуавтоматах и характеризуется заведомо меньшим подготовительно-заключительным временем истоимостью оборудования;

Определим тип производства исходя из коэффициентов операций:

|

(4.1) |

где ![]() - эффективно годовой фонд времени работы оборудования, ч:

- эффективно годовой фонд времени работы оборудования, ч:

| (4.2) |

где ТСМ - количество часов работы в смену, ТСМ =8;

h - количество смен, h=2

Партия выпуска, шт:

| (4.3) |

где N - годовая партия выпуска, N = 510000 шт;

a- периодичность запуска, дней ![]() .

.

| (4.4) |

Так как K=0.39, т.е. меньше 1 то производство массовое и коэффициенты К1 =1.05, К2 =3.7, К3 =5.

Выбор оптимального варианта технологического процесса необходимо обосновать производительностью труда. Производительность – количество деталей в штуках, которое изготовлено за единицу времени. Для этого проводится техническое нормирование операций технологического процесса.

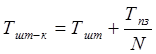

Полное время, затрачиваемое на выполнение данной операции, называется штучно-калькуляционным временем:

|

(4.5) |

где ![]() – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

– подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

| (4.6) |

где ![]() – основное время (время работы оборудования);

– основное время (время работы оборудования);

![]() – вспомогательное время (время на установку и снятие детали);

– вспомогательное время (время на установку и снятие детали);

![]() – время обслуживания (время обслуживания и замены инструмента);

– время обслуживания (время обслуживания и замены инструмента);

![]() – время перерывов (время на регламентированные перерывы в работе).

– время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют ![]() и

и ![]() и получают оперативное время

и получают оперативное время ![]() , а

, а ![]() составляют дополнительное время и задают его в процентах от

составляют дополнительное время и задают его в процентах от ![]() в качестве коэффициентов. Тогда:

в качестве коэффициентов. Тогда:

| (4.7) |

где ![]() – коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, зависящий от группы сложности аппаратуры и типа производства;

![]() – коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

![]() – коэффициент, учитывающий долю времени на перерывы в работе.

– коэффициент, учитывающий долю времени на перерывы в работе.

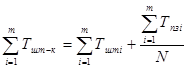

Составляется два уравнения для вычисления суммарного штучно-калькуляционного времени:

|

(4.8) |

|

(4.9) |

где ![]() и

и ![]() – число операций по одному и второму варианту соответственно.

– число операций по одному и второму варианту соответственно.

Подготовительно-заключительное время ![]() определяется по формуле:

определяется по формуле:

| (4.10) |

где ![]() – подготовительно-заключительное сменное время.

– подготовительно-заключительное сменное время.

|

|

|

|

Рассчитывается критический размер партии:

|

(4.11) |

![]() шт.

шт.

При данном размере критической партии оба варианта маршрутной технологии оказываются одинаково производительными. Т.к. программа выпуска изделия превосходит размер критической партии, то целесообразным и дающим значительный выигрыш по производительности будет выбор первого варианта маршрутной технологии (табл. 4.1), который отличается большим уровнем автоматизации, меньшей суммой штучного времени и большей величиной подготовительно-заключительного времени по сравнению со вторым вариантом.

Описание оборудования с основными техническими характеристиками для выбранного варианта технологического процесса приведено ниже.

Выбор технологического оборудования согласно ГОСТ 14.304-73 ЕСТПП проводится путем анализа затрат на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделия.

Выбор оборудования проводят также по главному параметру, являющемуся наиболее показательным для выбираемого оборудования, т.е. в наибольшей степени выявляющему его функциональное значение и технические возможности. В качестве главного параметра часто берут производительность технологического оборудования.

Для данного маршрута изготовления изделия используется следующее оборудование:

1. Операция лужения выводов микросхем осуществляется на установке УВЛ-902 92. Она снабжена ванной, содержащей 15 кг припоя, со щелевой сопловой насадкой размером 200×300 мм. Габаритные размеры установки – 540×290×330, масса – 20 кг, потребляемая мощность – 1,5 кВт. Операция заключается в погружении выводов в ванну расплавленного припоя.

2. Нанесение паяльной пасты осуществляется на автоматическом конвейернрм трафаретном принтере Motoprint-AVL с автоматической системой центрирования Motoprint-AVL отвечает всем современным требованиям, предъявляемым к процессу трафаретной печати: точности, надежности и повторяемости.

Все функции контролируются компьютером, все параметры печати программируются, машина автоматически выполняет механические настройки после открытия файла. Программирование и управление осуществляется с помощью клавиатуры, мыши и ЖКИ-монитора, на котором отображаются технологические параметры, кнопки управления и изображение, получаемое с обеих видеокамер.

Автоматическая система оптического центрирования с усовершенствованным программным обеспечением управляет совмещением контактных площадок платы и отверстий трафарета.

| Технические характеристики Motoprint-AVL | |

| Максимальный размер печати | 360х400 мм |

| Скорость движения ракелей | 10-99 мм/сек |

| Скорость разделения трафарета и платы | 0,5-5 мм/сек |

| Точность печати | ±20 мкм |

| Габаритные размеры | 1167х960х1770 мм |

| Вес | 230кг |

| Электропитание | 230 В, 50 Гц, 150 Вт |

3. Установка поверхностно-монтируемых элементов осуществляется на автомате установки SMD-компонентов SIPLACE HS-60.

| Технические характеристики SIPLACE HS-60 | |

| Производительность | 60000 комп/час |

Диапазон габаритов устанавливаемых компонентов |

от 0,6 мм х 0,3 мм (0201) до 18,7 мм x 18,7 мм |

| Габариты печатной платы (Д х Ш) | 50 мм х 50 мм до 368 мм х 460 мм |

| Типы питателей | Лента, россыпь, специальная упаковка производителя компонента |

| Электропитание | 4 кВт |

| Занимаемая площадь | 2380 мм х 2515 мм / 6,00 м2 |

Высокопроизводительная система, сочетающая очень высокую скорость установки компонентов с точностью и гибкостью. Применение линейных электродвигателей позволяет приводам порталов ускоряться и останавливаться с большой скоростью. Благодаря этому достигается производительность системы 60000 комп/час. Несмотря на высокую производительность, для размещения автомата SIPLACE HS-60 не требуется большой рабочей площади, что позволяет организовывать производство в малогабаритных помещениях. Из всех высокоскоростных автоматов, представленных на современном рынке, SIPLACE HS-60 имеет самый низкий процент брака.

4. Для пайки компонентов оплавлением припойной пасты используем конвекционную печь конвейерного типа Quattro Peak 3.5. Это высокопроизводительные системыа для применения в условиях крупносерийного и массового производства.

Основные особенности печей состоят в передаче тепла в пиковой зоне через щелевые сопла и наличия двух пиковых зон.

Двойная пиковая зона позволяет избежать разницы в температуре нагрева больших и маленьких компонентов.

Благодаря этим особенностям, печи серии Quattro Peak имеют высокие эксплуатационные и технологические характеристики:

- меньший температурный стресс платы и компонентов;

- меньшая разница температуры при нагреве больших и маленьких компонентов;

- низкое потребление электроэнергии;

- низкий износ печей;

- возможность пайки при более низких температурах.

| Технические характеристики Quattro Peak 3.5 | |

| Скорость конвейера | от 0,2 до 1,8 м/мин |

| Габаритные размеры | 3500×1100×1400 мм. |

5. Автомат установки компонентов со штыревыми выводами JUKI (Zevatech) PM 570

6. Установка пайки волной Seho 1135-F

7. -Закрытая туннельная система для экономии электроэнергии;-Изменяемые возможности в конфигурации потока и поле пайки;

8. -Высокое качество пайки благодаря системе двойной волны;

9. -Предварительный нагреватель с инфракрасным (IR) излучателем, и двумя управляемыми зонами;

10. -Микропроцессорное управление;

11. -Мониторинг всех функций установки;

12. -Полностью замкнутый цикл;

13. -Статистическое управление производственным процессом;

| Технические характеристики Seho 1135-F | |

| Ширина конвейера | 350 мм |

| Максимальная длина обрабатываемой лплаты | 450 мм |

| Угол наклона конвейера | регулируется от 6 до 8 град |

| Скорость движения конвейера | 0,5 – 1,5 м/мин |

| Выбор потока | пенный или аэрозольный; |

| Количество припоя в ванне | 160 кг |

Максимальная высота волны |

7 мм |

| Требуемая вытяжка | 500 м3/час |

| Габариты установки | 2445 х 1400 х 630 мм |

14. Промывка печатного узла и сушка осуществляются на установке ультразвуковой системы UNICLEAN II - 500.Это модульная система, которая состоит из нескольких специально спроектированных ванн, предназначенной для отмывки печатных плат после операции пайки (пайки волной, пайки оплавлением паяльной пасты, ручной пайки) в тех случаях, когда необходима высокая степень очистки платы.

На финальной стадии используется отмывка деионизированной водой (полностью закрытая система с постоянным измерением проводимости). Поэтому потери воды и ее влияние на окружающую среду минимизированы.

Мощность ультразвука 500 Вт. В сложных случаях рекомендуется применять дополнительно ультразвук в первой ванне.

Машины соответствуют всем стандартам безопасности и имеют маркировку СЕ.

Сушка - горячим воздухом

- Управление температурой (до 50°С)

- Защита от перегрева

- Зонт для вытяжки

- Контроль времени

Занимаемая площадь 1050х2500мм

15. Влагозащиту проводим погружением на установке DC2001. Держатель плат перемещается в вертикальном направлении с помощью воздушно-масляного пневмоцилиндра, обеспечивающего плавность хода.. Глубина погружения может быть изменена путем перемещения датчика. Габариты ванны 600х175х400мм. Занимаемая площадь 1100х800мм.

16. Высокопроизводительная система рентгеновского контроля Viscom X8050. Система предназначена для работы, как в составе производственной линии, так и как отдельное устройство.

Система X8050 оборудована рентгеновской микрофокусной трубкой VISCOM с уникальной системой TAF (система авто фокуса), гарантирующей отличное качество изображения. Рентгеновская трубка VISCOM обладает практически неограниченным сроком службы. Система может быть оборудована различными цифровыми датчиками, для получения наиболее качественного изображения в случаях, когда необходима инспекция объекта расположенного к трубке под большим углом.

Рентгеновские системы серии X8050 могут инспектировать площадь размером 765 х 610 мм, что делает возможным проведение проверок поверхностей больших печатных плат и блоков весом до 15 килограмм.

| Технические характеристики Viscom X8050 | |

| Точность распознавания | <3 / < 2 / < 1 / < 0,5 мкм |

| Увеличение | > 1500 х |

| Габариты | 765 х 610 мм |

| Манипулятор | по 3 осям (X-Y-Z) |

| Вращение / наклон | 360 ° / +/- 45° |

| Габаритные размеры системы | 1770 х 1800 х 1825 мм |

Важным показателем правильности выбора технологического оборудования является коэффициент загрузки и использования оборудования по основному времени, который определяется как отношение расчетного количества единиц оборудования по данной операции  к принятому (фактическому) количеству

к принятому (фактическому) количеству  :

:

| (4.12) |

Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции ![]() к такту выпуска r

:

к такту выпуска r

:

| (4.13) |

Полученные результаты сведем в таблицу 4.2.

Таблица 4.2 – Значение коэффициентов загрузки оборудования

| № | Технологическое оборудование |

Значение штучного времени |

Значение коэффициента |

Значение коэффициента |

Значение коэффициента |

|

| 1 | УВЛ-902 92 | 0,204 | 0,45 | 1 | 0,45 | |

| 2 | Motoprint-AVL | 0,442 | 0,98 | 2 | 0,49 | |

| 3 | SIPLACE HS-60 | 2,125 | 4,72 | 6 | 0,79 | |

| 4 | Quattro Peak 3.5 | 0,7 | 1,56 | 2 | 0,78 | |

| 5 | JUKI PM 570 | 0,448 | 1,00 | 2 | 0,5 | |

| 6 | Seho 1135-F | 0,82 | 1,82 | 3 | 0,61 | |

| 7 | UNICLEAN II - 500 | 0,67 | 1,49 | 2 | 0,74 | |

| 8 | DC2001 | 0,5 | 1,11 | 2 | 0,56 | |

| 9 | Viscom X8050. | 1 | 2,22 | 3 | 0,74 | |

![]()

![]()

![]()

![]()

![]()

Рисунок 4.2 – График загрузки оборудования

Среднее значение коэффициента загрузки оборудования равно Кз.ср= 0.65, что соответствует нормативному значению для массового производства, для которого Кз ~0,65-0,77.

После установления маршрута сборки и монтажа печатного узла (см. табл. 4.1) дадим описание каждой операции с указанием технологического оснащения, режимов проведения и норм расхода материалов.

1. Распаковка и контроль ИЭТ. Извлечь ИЭТ из тары поставщика, произвести визуальный контроль на целостность корпусов и выводов, отсутствие внешних дефектов (трещин, сколов). Годные элементы разложить в тару по типономиналу. Отбраковать поврежденные ИЭТ в тару с надписью “Брак”.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1; тара АЮР 7877-4048, пинцет ППМ 120 РД 107.290.600.034-89, линза 4-х ГОСТ 25076-83, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,496 мин.

= 0,496 мин.

2. Комплектование групп. Комплектовать группы ИЭТ для сборки согласно спецификации МСИ.305000.001. Элементы поз. 12, 32, 33 уложить в кассеты, поставляемые вместе с установкой JUKI PM 570. Элементы поз. 2-7, 13-31 уложить в бабины, элементы поз. 8, 10, 11 уложить в кассеты, поставляемые вместе с установкой SIPLACE HS-60, элементы поз. 9 уложить в тару АЮР 7877-4048. Произвести доставку укомплектованных групп на рабочие места.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1, пинцет ППМ 120 РД 107.290.600.034-89, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,5 мин.

= 0,5 мин.

3. Расконсервация печатной платы. Извлечь печатную плату из тары поставщика. Промыть печатную плату при помощи кисти от консервирующего покрытия в ванне со спирто-нефрасовой смесью.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; вытяжной шкаф 2Ш-ИЖ; ванна цеховая 92.АЮР.53.003; кисть КХФК N2 ТУ 17-15-07-89;тара АЮР 7877-4048,пинцет 92.7872-1374 ОСТ 92-3890-85.

Расход спирто-нефрасовой смеси: 0,002 л/плату (норма расхода 0,05 л/м2, площадь промывки S = 0,0256 м2 ); расход кисти: 0,023 шт./плату (норма расхода 1,1 шт./м2).

Суммарное оперативное время ![]() = 0,43 мин.

= 0,43 мин.

4. Входной контроль печатной платы: контролировать визуально поверхность печатной платы на отсутствие дефектов (отслоение дорожек, расслоение диэлектрика, непротравы). При наличии дефектов плату отложить в тару с надписью “Брак”. Проверенную плату положить в тару АЮР 7877-4048.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; линза 4-х ГОСТ 25076-83. тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

5. Обрезка выводов навесных элементов бокорезами: Обрезать выводы у элементов позиции 9 с помощью бокореза. Длина оставшегося вывода должна быть достаточной для установки и соответствовать карте эскизов.

Средства технологического оснащения: Линейка-150 ГОСТ 427-75; тара АЮР 7877-4048; бокорез 92.7814-1351 ОСТ 92-1032-82; пинцет ППМ 120 РД 107.290.600.034-89.

Суммарное оперативное время ![]() = 0,132 мин.

= 0,132 мин.

6. Лужение выводов ИЭТ. Лудить с помощью пинцета выводы элементов поз. 9 в ванне с предварительным флюсованием. Т.к. при лужении выделяются токсичные вещества, необходимо наличие вытяжной вентиляции.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1; вытяжной шкаф 2Ш-ИЖ; установка лужения УВЛ-902 92 АЮР 53.009.000, пинцет с теплоотводом АЮР 7814-0005; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,204 мин.

= 0,204 мин.

7. Нанесение паяльной пасты. Извлечь приготовленные печатные платы из тары, установить плату в автомат для нанесения паяльной пасты Motoprint-AVL. Нанести на поверхность печатной платы паяльную пасту ПЛ-111. После нанесения паяльной пасты, извлечь плату из установки.

Средства технологического оснащения: Тара АЮР 7877-4048; трафарет для нанесения паяльной пасты.

Скорость движения ракеля: 10±10 мм/с.

Расход паяльной пасты ПЛ-111: 2,66г/плату.

Суммарное оперативное время ![]() = 0,442 мин.

= 0,442 мин.

8. Установка поверхностно-монтируемых компонентов. Установить поверхностно-монтируемые компоненты (поз. 2-7, 13-31) по заданной программе на автомате SIPLACE HS-60. Фиксация элементов осуществляется при помощи паяльной пасты ПЛ-111.

Средства технологического оснащения: автомат SIPLACE HS-60, Тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 2,125 мин.

= 2,125 мин.

9. Контроль установки. Проверить визуально качество сборки компонентов на печатной плате (соответствие типов и номиналов, точность установки на соответствующие контактные площадки, отсутствие замыканий). В случае обнаружения дефектов попытаться их исправить с помощью пинцета ППМ 120 РД 107.290.600.034-89. В случае невозможности устранения дефектов плату отложить в тару АЮР 7877-4048 с надписью “Брак”. Проверенную плату положить в тару АЮР7877-4048.

Средства технологического оснащения: Тара АЮР 7877-4048; пинцет ППМ 120 РД 107.290.600.034-89.

Суммарное оперативное время ![]() = 0,5 мин.

= 0,5 мин.

10. Пайка оплавлением припоя. Извлечь пачку плат с установлеными поверхностно-монтируемыми компонентами из тары и разместить их на ленте транспортера печи Quattro Peak 3.5. Произвести пайку поверхностно-монтируемых компонентов оплавлением. После пайки поместить платы на стол. Поскольку в процессе пайки ИК-оплавлением происходит испарение припоя, установка размещается в отдельном помещении, оборудованном вытяжкой.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ; печь Quattro Peak 3.5; тара АЮР 7877-4048.

Режимы пайки: скорость движения конвейера от 0,2 до 1,8 м/мин, число зон нагрева 5. Время всего процесса пайки 46 с. В течении первых 17 с. обеспечить возрастание температуры с 300 С до 1500 С, в течение 6 с. со 1500 С до 1600 С, в течение 15 с. со 1600 С до 1950 С. В течение последних 8 с. температура падает со 1950 С до 1600 С.

Суммарное оперативное время ![]() = 0,7 мин.

= 0,7 мин.

11. Контроль пайки. Контролировать визуально качества пайки (отсутствие смещения компонентов с контактных площадок, непропаев). Годные платы положить в тару АЮР 7877-4048. Дефектные платы отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: печь Quattro Peak 3.5; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

12. Установка ИЭТ, монтируемых в отверстия. Установить ИЭТ поз. 9, 12, 32, 33 на автомате JUKI PM 570 по заданной программе.

Средства технологического оснащения: автомат JUKI PM 570; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,448 мин.

= 0,448 мин.

13. Контроль установки. Контролировать визуально правильность установки ИЭТ, монтируемых в отверстия. В случае обнаружения дефектов попытаться их исправить с помощью пинцета ППМ 120 РД 107.290.600.034-89. В случае невозможности устранения дефектов плату отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: автомат JUKI PM 570, пинцет ППМ 120 РД 107.290.600.034-89, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

14. Пайка волной припоя. Извлечь пачку плат с установленными на ней компонентами, монтируемыми в отверстия, из тары и разместить их на ленте транспортера установки Seho 1135-F. После пайки снять плату с конвейера печи и положить ее в тару. Поскольку в процессе пайки волной происходит испарение припоя, установка размещается в отдельном помещении, оборудованном вытяжкой.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ, установка пайки волной припоя Seho 1135-F; тара АЮР7877-4048.

Режимы пайки: скорость движения ленты транспортера 1,0±0,1 м/мин, угол наклона ленты конвейера 6 °, температура припоя в ванне 230 °С.

Суммарное оперативное время ![]() = 0,820 мин.

= 0,820 мин.

15. Контроль пайки. Контролировать визуально качества пайки (отсутствие перемычек, мостиков из припоя, непропаев). Годные платы положить в тару. Дефектные платы отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: установка пайки волной припоя Seho 1135-F; тара АЮР7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

16. Отмывка. Отмыть печатную плату от остатков флюса на установке UNICLEAN II - 500.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ, установка UNICLEAN II - 500; тара АЮР7877-4048.

Температура: 55±10 °С.

Суммарное оперативное время ![]() = 0,67 мин.

= 0,67 мин.

17. Маркирование. Маркировать согласно МСИ.305000.001 СБ дату изготовления, номер партии печатной платы кистью. Краска БМ, белая, ТУ029-02-859-78, шрифт 2,5 по НО 010.007. Виду наличия паров ЛВЖ необходимо предусмотреть вытяжной шкаф.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; тара для краски; тара АЮР7877-4048; трафарет; вытяжной шкаф 2Ш-ИЖ;

Суммарное оперативное время ![]() = 0,700 мин.

= 0,700 мин.

18. Лакирование. Лакировать печатную плату лаком ФП-525 ТУ 6-10-1653-78 при помощи установке DC2001. Элементы поз. 32, 33 от покрытия лаком предохранить.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ; установка DC2001; тара АЮР 7877-4048; ножницы.

Расход лака: 0,4г/плату (норма 20 г/м2 ).

Суммарное оперативное время ![]() = 0,500 мин.

= 0,500 мин.

19. Сушка: Сушить после лакирования в сушильном шкафу УТС 9042.

Средства технологического оснащения: тара АЮР 7877-4048.

Режимы сушки: температура 50 °С.

Суммарное оперативное время ![]() = 1 мин.

= 1 мин.

20. Выходной контроль печатного узла: контроль блока на системе рентгеновского контроля Viscom X8050.

Средства технологического оснащения: Viscom X8050; тара АЮР 7877-4048;

Суммарное оперативное время ТОП = 1 мин.

После контроля печатную уложить в тару и доставить на склад готовой продукции.

Комплект технологической документации на технологический процесс сборки и монтажа блока управления приведен в Приложении

5. Проектирование участка сборки и монтажа

Основным направлением, которое позволяет решить проблему существенного роста производительности труда, является внедрение в производство механизированных, автоматизированных и автоматических поточных линий.

Автоматическая линия (АЛ) представляет собой систему автоматических станков и агрегатов, которые устанавливаются в технологической последовательности и объединяются общими системами транспортирования заготовок, удаления отходов и управления. Наилучшие технико-экономические показатели имеют линии с количеством рабочих от 10 до 50. Если количество рабочих превышает 50, то затрудняется управление линией, снижается ее надежность. В этом случае целесообразно организовать две линии.

Конвейеры для поточных линий классифицируют по ряду признаков несущего органа:

• по конструкции — на ленточные, пластинчатые, тележечные, роликовые, элеваторы;

• по назначению — на распределительные и рабочие;

• по съему предметов — на ручные и механизированные;

• по положению в пространстве — на горизонтально- и вертикально-замкнутые;

• по характеру движения — на непрерывно-поступательные и периодические.

Ленточные конвейеры предназначены для транспортирования насыпных или штучных грузов и широко применяются из-за простоты их конструкции и низкой стоимости изготовления. Несущий орган — ленту — изготавливают из прорезиненного ремня или эластичного пластика. На ней могут транспортироваться изделия массой до 15 кг. В зависимости от габаритных размеров изделий ширина несущего органа может быть 200, 300, 400 и 500 мм.

Типы ленточных конвейеров: непрерывно-поступательные; периодические.

Для удобства монтажа типовые ленточные конвейеры изготавливают из отдельных секций (приводной и натяжной станций, промежуточных секций длиной 2500 мм на 4 рабочих места), при этом рабочие места могут располагаться в одностороннем, двустороннем или в шахматном порядке. Верхняя и нижняя ветви ленты поддерживаются роликовыми парами. Постоянное натяжение ленты обеспечивается винтовым натяжным устройством. Но сравнительно малая прочность несущего органа такого конвейера не дает возможности закреплять на нем технологические приспособления и собирать детали большой массы, поэтому ленточные конвейеры чаще всего используют как распределительные.

Пластинчатые конвейеры применяются в основном для сборки более тяжелых изделий массой до 40 кг и длиной до 500 мм, а также в том случае, когда предъявляются повышенные требования к точности и качеству сборки или к механизации съема изделий. В качестве несущего органа конвейера применяется стальная пластина, которая одновременно выполняет функцию цепи.

Тяговым органом тележечных конвейеров является бесконечная цепь шарнирного типа, замкнутая между звездочками: Несущим органом является тележка, прикрепленная к цепи шарнирами. Размеры тележки находятся в пределах от 200x250 до 450x500 мм, грузоподъемность — 50 кг и более. Применение цепных горизонтально-замкнутых конвейеров обеспечивает удобную компоновку линий с рациональным использованием площади.

Распределительный конвейер применяют, если на линии необходимо иметь параллельные рабочие места и масса изделий составляет менее 8 кг.

Рабочий конвейер используют только при отсутствии параллельных рабочих мест и массе передаваемых изделий более 8 кг.

Выбор способа съема изделия с несущего органа зависит от вспомогательного времени, необходимого для съема и установки на несущий орган конвейера, а также от массы изделий. При ручном съеме адресование изделий осуществляется либо по номерной (цветовой), либо по световой системе. Механизированный съем может осуществляться с помощью механического нумератора, командоаппарата, кодирования контейнера.

Расположение несущего органа в пространстве зависит от формы и размеров помещения, где размешается поточная линия сборки, а также от возможности создания прямоточного производства. Горизонтально-замкнутые конвейеры отличаются большей гибкостью и обеспечивают планировку линий различной формы (прямолинейную, Ш-образную, Т-образную).

Проектирование однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляют в приведенной ниже последовательности.

Для организации конкретной поточной линии выбирается распределительный тип конвейера.

Расчет однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляется следующим образом.

Количество рабочих мест, выполняющих параллельно одну и ту же операцию CPi :

| (5.1) |

где tOi – норма времени i-ой операции;

Результаты расчета количества рабочих мест представлены в таблице 5.1.

Таблица 5.1 – Расчет количества рабочих мест

№ операции |

Последовательность операций | Tоп | СPi |

| 1 | Расконсервация ПП | 0,430 | 0,86 |

| 2 | Контроль ПП | 0,207 | 0,41 |

| 3 | Распаковка и проверка ЭРЭ | 0,496 | 1,10 |

| 4 | Комплектование элементов по операциям | 0,500 | 1,11 |

| 5 | Обрезка выводов навесных элементов бокорезами | 0,132 | 0,29 |

| 6 | Лужение выводов ЭРЭ | 0,204 | 0,45 |

| 7 | Нанесение паяльной пасты | 0,442 | 0,98 |

| 8 | Установка чип компонентов | 2,125 | 4,72 |

| 9 | Контроль правильности установки | 1,000 | 2,22 |

| 10 | ИК пайка | 0,700 | 1,56 |

| 11 | Контроль пайки | 0,207 | 0,46 |

| 12 | Установка ЭРЭ со штыревыми выводами | 0,448 | 0,90 |

| 13 | Контроль правильности установки навесных ЭРЭ | 0,207 | 0,41 |

| 14 | Пайка элементов | 0,820 | 1,82 |

| 15 | Контроль пайки | 0,207 | 0,46 |

| 16 | Отмывка плат после пайки | 0,670 | 1,68 |

| 17 | Маркирование | 0,700 | 1,75 |

| 18 | Лакирование ПП | 0,500 | 1,11 |

| 19 | Сушка | 1,000 | 2,22 |

| 20 | Выходной контроль печатного узла | 1,000 | 2,22 |

Для синхронизации объединяем операции 1 и 2, 5 и 6, 8 и 9, 10 и 11, 12 и 13, 14 и 15..

Коэффициент загрузки рабочего места ηi определяется как отношение расчетного числа рабочих мест к принятому (округленному до целого числа):

| (5,2) |

где СnPi – принятое число рабочих мест.

Результаты расчета количества рабочих мест и коэффициента загрузки рабочих мест представлены в таблице 5.2

Таблица 5.2 – Расчет количества рабочих мест на поточной линии

№ операции |

№ рабочего места |

Tоп | СPi | СПРi | Место расположения | Кз |

| 1 | 1 и 2 | 0,637 | 1,23 | 1 | Вне поточной линии | 1,23 |

| 2 | 3 | 0,496 | 1,10 | 1 | Вне поточной линии | 1,10 |

| 3 | 4 | 0,500 | 1,11 | 1 | Вне поточной линии | 1,11 |

| 4 | 5 и 6 | 0,336 | 0,75 | 1 | Вне поточной линии | 0,75 |

| 5 | 7 | 0,442 | 0,98 | 1 | Поточная линия | 0,98 |

| 6 | 8 и 9 | 3,125 | 6,94 | 6 | Поточная линия | 1,16 |

| 7 | 10 и 11 | 0,907 | 2,02 | 2 | Вне поточной линии | 1,01 |

| 8 | 12 и 13 | 0,655 | 1,19 | 1 | Поточная линия | 1,19 |

| 9 | 14 и 15 | 1,027 | 2,28 | 2 | Вне поточной линии | 1,14 |

| 10 | 16 | 0,670 | 1,68 | 2 | Поточная линия | 0,84 |

| 11 | 17 | 0,700 | 1,75 | 2 | Поточная линия | 0,88 |

| 12 | 18 | 0,500 | 1,11 | 1 | Поточная линия | 1,11 |

| 13 | 19 | 1,000 | 2,22 | 2 | Поточная линия | 1,11 |

| 14 | 20 | 1,000 | 2,22 | 2 | Поточная линия | 1,11 |

| Итого | 25 |

Общее количество рабочих мест:

| (5.3) |

Из числа Кр / только 17 требуется на поточной линии, остальные заняты либо во вспомогательном производстве, либо вне линии. Таким образом, число рабочих на поточной линии Кр =17.

Максимальное количество рабочих мест на участке Kmax :

| (5.4) |

где: КРЕЗ – количество резервных мест;

KКОМП – количество рабочих мест комплектовщиков;

KКОНТР – количество рабочих мест контролеров.

Принимаем КРЕЗ =3; ККОМП =1; ККОНТР =1;

Оптимальным выбором при заданных условиях производства будет являться распределительный пластичный вертикально-замкнутый конвейер с ручным съемом изделий периодического характера действия.

Размеры пластины. Ширина рассчитывается по формуле

| (5.5) |

где ![]() - ширина изделия, в мм.

- ширина изделия, в мм.

![]() (мм)

(мм)

Длина пластин выбирается с условием, чтобы между изделиями было целое число пластин, ![]() 150 мм.

150 мм.

Рассчитаем шаг конвейера по формуле:

| (5.6) |

где Vн – скорость движения ленты конвеера, Vн =10м/мин.

| (5.7) |

По формуле определяется длина конвейера L

| (5.8) |

где L1 , L2 - длина проводной и натяжной станций соответственно, выбираем по справочным данным, L1 , L2 =1.5 м,

Lp - рабочая длина несущего органа конвейера, определяется по формуле

| (5.9) |

где l - расстояние между двумя соседними рабочими местами (с одной стороны конвейера обычно принимается 1,2 м)

Кобщ =20 (3 резервных места размещены на конвеерной линии).

![]() (м)

(м)

![]() (м)

(м)

Количество предметов в заделе Z:

| (5.10) |

где: NОБОР – оборотный задел;

NРЕЗ – резервный задел;

NТРАН – транспортный задел;

NТЕХ – технологический задел.

Оборотный задел равен размеру сменной потребности линии:

Резервный задел – 3% от сменного выпуска изделий:

| (5.11) | |

|

Транспортный задел:

|

(5.12) |

где NТР – количество изделий, транспортируемое в пачке NТР =5.

|

Технологический задел:

|

(5.13) | |

|

||

Подставляя в формулу 5.11; 5.12; 5.13 полученные значения имеем:

|

Длительность производственного цикла сборки на линии одного изделия:

| (5.14) |

где ТТР – время транспортирования изделия (ТТР =1.3 мин.);

ТО – общее время сборки, мин:

| (5.15) | |

|

Производительность конвейера определяется по формуле:

|

(5.16) |

где m - масса изделия m=0.15 кг

|

При разработке планировок в зависимости от их назначения должны быть предусмотрены площади для размещения:

· технологического и контрольно-испытательного оборудования;

· обслуживающих подразделений;

· рабочих мест;

· проходов и проездов;

· средств и путей перемещения материалов, изделий и технологических отходов;

· материалов, заготовок, полуфабрикатов и комплектующих изделий;

· готовой продукции;

· вспомогательных помещений.

При разработке планировок должны быть решены следующие задачи:

· обеспечение технологической последовательности выполнения операций;

· создание поточности движения материалов, полуфабрикатов, комплектующих и готовых изделий;

· сокращение расстояний перемещений грузов;

· эффективное использование производственного оборудования, рабочих мест и площадей;

· обеспечение безопасности работы.

Планировки разрабатываются в следующей последовательности:

1) сбор исходных данных;

2) определение состава и количества технологического оснащения для выполнения технологических операций;

3) разработка схем расположения цехов, участков и групп оборудования с технико-экономическим обоснованием вариантов;

4) определение рациональной последовательности расстановки оборудования и рабочих мест согласно нормам;

5) выполнение чертежа планировки;

6) утверждение планировки.

При составлении планировок должны быть учтены следующие требования:

1. технологический поток изготовления изделия должен быть непрерывным;

2. транспортно-складские работы должны быть максимально механизированы или автоматизированы, и входить в общий технологический поток;

3. должна быть обеспечена сохранность материальных ценностей, а также возможность учета деталей, полуфабрикатов и готовых изделий;

4. капитальные затраты должны быть оптимальными, а окупаемость оборудования - укладываться в действующие в отрасли нормативы;

Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест. Рабочая площадь помещений основного производства цеха определяется планированными расчетами производственных подразделений, рациональным размещением оборудования с соблюдением необходимой ширины переходов и проездов, а также расстоянием между оборудованием, рабочими местами и элементами здания —колоннами, стенками и др. Норма расстояний между оборудованиемдля распределительного конвейера при расположении рабочих столов в шахматном порядке:

ширина прохода между линиями двух конвейеров, мм не менее 1300;

ширина прохода между линией и стеной, мм: не менее 1000;

расстояния между рабочими местами, мм: 1200 — 1600;

расстояния между рабочими местами и колоннами, мм: 500.

Кроме конвейера используются также следующие напольные транспортные средства тележки - для обеспечения рабочих мест деталями со склада комплектующих и автопогрузчики - для загрузки деталями склада и транспортирования готовой продукции из склада на отгрузку. Следовательно, необходимо предусмотреть ширину проездов и расстояния между рядами оборудования достаточные для передвижения соответствующих транспортных средств: 1200 мм для тележечного транспорта, 2000 мм для автопогрузчиков.

Ориентировочная планировка участка сборки и монтажа приведена в приложении Г.

6. Разработка оснастки для сборочно-монтажных работ

В данном курсовом проекте в качестве оснастки разрабатываеться трафарет нанесения припойной пасты на контактные площадки под поверхностно-монтируемые элементы.

При проектировании трафаретов необходимо учитывать минимально допустимый размер окна. Размер окна должен превышать максимальный диаметр припойных шариков в пасте. Учитывая реологические свойства паст, этот размер практически намного больше и зависит от толщины трафарета.

На практике минимальные размеры окон определяются, с помощью специальных тестовых трафаретов.

Стандартная толщина трафарета в технологии поверхностного монтажа составляет 200 мкм. Учитывая разнообразие паст, в некоторых случаях могут применяться и другие толщины (например, 175, 150 мкм). Для компонентов с малым шагом выводов (Р > 0,4 мм) используются трафареты толщиной 120 мкм чаще всего ступенчатой формы.

Учитывая технологические особенности трафаретной печати и реологические свойства паст, размеры окна (ширина и длина) выбираются меньше размеров контактной площадки. В работе рекомендуются следующие соотношения для расчета размеров окна трафарета:

Wр =W-0.1мм (6.1)

где W — размер контактной площадки (W≥0,4 мм, толщина трафарета 200 мкм).

Для случая W < 0,4 мм (толщина трафарета 120 мкм):

Wр =W-0.03мм (6.2)

При больших размерах окон трафаретов (более 2 мм) в припойной пасте могут появляться пробелы (пустоты, углубления). Для исключения этого недостатка рекомендуется большие окна разделять на несколько малых.

При этом следует использовать следующие рекомендации:

• если размер контактной площадки равен 2—3 мм, то число окон выбирается равным 2, если 3—4 мм, то 3;

• расстояние между внешней кромкой окна и контактной площадкой выбирается в соответствии с выше приведенными формулами, и составляет 0,05 и 0,015 мм;

• толщина стенок между окнами, исходя из условий механической стабильности трафарета, выбирается от 0,2 до 0,3 мм;

• размер окон должен быть кратен 0,1 мм.

При ультрамалом шаге контактных площадок (Р < 0,4 мм) может наблюдаться такой дефект трафаретной печати, как растекание («размазывание») припойной пасты. Устранение этого дефекта достигается изготовлением трафарета с меньшими допусками на размеры окон, применением окон с расширенной нижней частью (рис 6.1), регулярной отпечаткой нижней части трафарета.

Рис.61 Поперечный профиль апертуры, сформированной лазерной резкой

Окна высокоточных трафаретов выполняются методами химического травления (до 0,5 мм), с помощью лазерного фрезерования (менее 0,3 мм). В последние годы для этих целей применяется метод электрохимического осаждения никеля.

Трафарет изготавливается из нержавеющей стали. Отверстия вырезаются с помощью лазера.

На основе информации, полученной в результате конвертации данных из систем проектирования специальное программное обеспечение рассчитывает координаты движения лазерного луча (а точнее шарика плазмы, создаваемой лазерным лучом в материале), с учетом ширины самого луча, позволяющие ему формировать отверстия различной формы и размеров в листе металла.

Параметры изготовления:

· Диаметр луча (ширина реза) – 0,040мм

(Размер получаемой прорези – 0,050ммм, т.к нужен запас для хода луча. Минимальный размер перемычки в материале между апертурами – не менее 0,1мм)

· Точность позиционирования - ±0,001мм

(высокая точность позиционирования достигается за счет применения цельногранитного массивного основания и системы воздушных подшипников. С помощью них рабочий стол установки зависает над основанием на миниатюрной воздушной подушке.)

· Максимальный размер рабочего поля - 500 х 500 мм (полный размер трафарета, с учетом полей до 600 х 600 мм)

(На границе полей также возможно выполнение перфорационных отверстий для крепления трафарета)

· Размер отверстия - ±0,005мм

· Конусообразность отверстий по направлению к основанию - ±0,02мм. Конусообразность – это разница между верхним и нижним размерами отверстия, Наличие конусообразности отверстий позволяет пасте лучше выходить из апертур трафарета.

Трафарет всегда вырезается со стороны накладываемой на печатную плату, поэтому конусообразность апертур увеличивается по направлению к печатной плате. При резке конус направлен широкой стороной вверх (это особенность процесса резки).

· Максимальная толщина обрабатываемого материала – 0,6мм – до 5КГц

· Частота пульсации луча – до 5КГц

(чем выше частота пульсации, тем глаже боковые стенки апертур, что способствует более легкому выскальзыванию паяльной пасты их них).

Все размеры для трафаретов, вырезанных лазером, замеряются с той стороны, на которую наносится паяльная паста и по которой движется лопатка принтера. Размеры апертур со стороны, прикладываемой к печатной платы больше на 0,015-0,020мм, из-за конусообразности апертур.

Все трафареты в процессе резки проходят выборочную визуальную проверку на качество резки, с помощью специального переносного микроскопа с многократным оптическим увеличением.

Кроме того, благодаря специальным видеокамерам, установленным на установке, оператор может постоянно наблюдать за процессом резки и проводить выборочный контроль отдельных апертур специализированной видеокамерой с многократным увеличением

Преимущества трафаретов, вырезанных лазером:

· Достаточно гладкие стенки и конусообразная форма апертур. Это способствует тому, что паяльная паста легко выскальзывает из апертур трафарета при его снятии (подъеме) после выполнения печати;

· Высокая геометрическая точность апертур (±0,005мм), позволяющая наносить на контактные площадки платы точно дозированное и повторяемое с каждым разом количество паяльной пасты;

· Высокая точность воспроизведения профилей контактных площадок на трафарете, что позволяет легко и надежно совмещать трафарет с печатной платой;

· Изготовление трафарета производится непосредственно с данных, полученных с компьютера, что сводит к нулю ошибки вывода фотошаблонов, качества их изготовления, а также качества подготовки поверхности и нанесения фоторезиста на фольгу, как это бывает при изготовлении трафарета методом химического травления;

· Нержавеющая сталь, которая служит материалом для таких трафаретов, имеет малую степень растяжения. Поэтому, трафарет не меняет своей формы и рисунок апертур не перекашивается даже после 10 000 циклов печати, что делает трафарет из нержавеющей стали практически вечным в использовании.

Чертеж трафарета приведен в приложении В.

7. Требования по технике безопасности и охране труда

Минимальная вероятность поражения или заболевания рабочих с одновременным обеспечением комфорта при максимальной производительности труда - основная задача охраны труда.

Охрана труда - система законодательства, направленная на обеспечение безопасности труда и соответствующих социально-экономических, организационных, технических и санитарно-гигиенических мероприятий, направленных на улучшение условий труда, повышение его безопасности.

Законодательством установлена норма продолжительности рабочей недели, которая не должна превышать 40 часов при пятидневной рабочей неделе. Согласно правилам внутреннего распорядка через 5 часов после начала работы устанавливается перерыв на отдых и питание продолжительностью 1 час.

К опасным производственным факторам относят те факторы, кратковременное воздействие на человека которых может повлечь легкие, средней тяжести и тяжелые производственные травмы вплоть до смертельного исхода. Все случаи на производстве, окончившиеся травмой, временной или полной потерей трудоспособности пострадавшего, подвергаются расследованию с целью выявления причин, приведших к травме.

К вредным производственным факторам относят те факторы, длительное воздействие которых приводит к заболеваниям, которых характеризуют как профессиональные. Для снижения риска профессиональных заболеваний на предприятиях, характеризующихся вредными условиями труда, может производится выдача бесплатных продуктов (молока), витаминных препаратов и т.д. Компенсацией за ухудшение здоровья трудящегося может служить и дополнительные денежные выплаты.

При проектировании и производстве устройства на рабочих могут воздействовать следующие опасные и вредные производственные факторы:

физические:

– повышенный уровень шума на рабочем месте;

– повышенная или пониженная температура воздуха;

– повышенная или пониженная влажность воздуха;

– повышенная или пониженная подвижность воздуха;

– отсутствие или недостаток естественного света;

– недостаточная освещённость рабочей зоны;

– повышенная температура поверхностей оборудования, материалов;

химические:

– токсические и раздражающие (припои, флюсы, средства очистки печатных плат на основе этилового спирта и бензина, лакокрасочные покрытия);

психофизиологические:

– напряжение зрения;

– монотонность труда.

Для вышеприведенных опасных и вредных производственных факторов устанавливаются следующие нормы и меры защиты:

–Шум в помещении не должен превышать 75дБА.

–На рабочих местах необходимо обеспечить хорошую освещенность и оптимальные метеорологические условия.

– Для защиты от повышенной температуры материалов применяют индивидуальные средства защиты: защитная одежда, перчатки, специальные очки для защиты от брызг расплавленного материала

Под метеорологическими условиями производственной среды понимают сочетание температуры, относительной влажности и скорости движения воздуха.

Интенсивность теплового облучения работающих от нагретых поверхностей оборудования и осветительных приборов не должна превышать 70 ватт/м при величине облучения поверхности от 25% до 50% на постоянных рабочих местах.

Для снижения концентраций вредных веществ на рабочих местах необходимо использовать вентиляцию.

В помещении, где производится сборка изделия, предпочтительнее использовать местную вытяжную вентиляцию.

Для соблюдения санитарных норм в рабочих помещениях необходимо ежедневно проводить влажные уборки.

Для уменьшения воздействия психофизиологических нагрузок в производственном цикле предусматриваются технологические перерывы.

Основными методами, ведущими к снижению вероятности профессиональных заболеваний, поражения электрическим током и обеспечению удобства и комфорта работы инженера конструктора-технолога являются:

- эргономически правильная организация рабочего места;

- эргономически правильное расположение отдельных рабочих мест по отношению друг к другу;

- безопасная организация электропроводки питающих цепей;

- правильная организация заземления оборудования и оргтехники.

Обеспечение безопасной работы в сборочном цехе и в складских помещениях, а также снижение вероятности травматизма достигается за счет:

- правильной расстановки оборудования согласно “строительным нормам и правилам”;

- рационального выбора технологических потоков (поточного цикла производства);

- безопасной организации электропроводки питающих цепей;

- правильной организации заземления оборудования и оснастки;

- эффективной работы вентиляции (как общей, так и местной);

-правильной эксплуатации применяемого технологического оборудования;

- грамотной организации освещения и поддержания заданного уровня освещенности;

- поддержания чистоты и порядка на рабочих метах и на территории цеха в целом;

- обеспечение пожарной безопасности.

Для предотвращения поражения электрическим током необходимо обеспечить:

-надежную изоляцию внешних электропроводов оборудования и инструментов;

-ограничение всех доступных для прикосновения токоведущих частей оборудования;

-надежное заземление корпусов электрооборудования и инструмента;

-применение индивидуальных средств защиты (резиновые коврики, перчатки).

Одним из основных профилактических средств защиты людей от поражения электрическим током является защитное заземление.

К основным требованиям пожарной безопасности можно отнести:

1. Ко всем зданиям и сооружениям, а также к пожарному инвентарю и оборудованию должен быть обеспечен свободный доступ.

2. Проходы, выходы, коридоры, тамбуры, лестницы не разрешается загромождать различными предметами и оборудованием. Все двери эвакуационных выходов должны свободно открываться в направлении выхода из здания.

3. Легковоспламеняющиеся жидкости (ЛВЖ), горючие жидкости (ГЖ), краски, лаки и растворители необходимо хранить в плотно закрытых небьющихся емкостях с соответствующими надписями.

4. В производственных и административных зданиях запрещается:

а) оставлять после окончания работы, включенные в электросеть нагревательные приборы;

б) для целей отопления применять нестандартные (самодельные) нагревательные приборы;

г) загромождать различными предметами воздухонагреватели и отопительные приборы.

5. При возникновении пожара необходимо принять срочные меры по его ликвидации и вызвать пожарную команду

Для своевременной эвакуации рабочих необходимо наличие эффективной системы оповещения и разработанного плана эвакуации.