| Скачать .docx |

Курсовая работа: Расчет и проектирование гибкой производственной системы по изготовлению корпусных изделий

Министерство образования и науки Украины

Национальный аэрокосмический университет им. Н. Е. Жуковского

«Харьковский авиационный университет»

кафедра 403

КУРСОВОЙ ПРОЕКТ

на тему:

«Расчет и проектирование гибкой производственной системы

по изготовлению корпусных изделий»

по курсу:

«Автоматизированное проектирование технологического оборудования»

ХАИ.403.452.10О.090223.0604074

Выполнил: студент 452 группы

_________________Бабенко Л. И.

(подпись, дата)

Руководитель:

_________________ к. т. н.

(подпись, дата)

Харьков 2010

Содержание

Введение

1. Исходные данные для проектирования

2. Анализ номенклатуры обрабатываемых деталей

3. Разработка технологических процессов на типовые детали

4. Определение структуры и состава АТСС

4.1 Определение вместимости стеллажа-накопителя

4.2 Расчет числа позиций загрузки и разгрузки

4.3 Расчет числа позиций контроля

4.4 Предварительная компоновка станочного комплекса ГПС

4.5 Расчет числа штабелеров, расположенных со стороны станочного комплекса

4.6 Расчет числа штабелеров со стороны позиций загрузки, разгрузки и контроля

4.7 Компоновка станочного комплекса и АТСС

5. Определение структуры и состава автоматической системы инструментального обеспечения

5.1 Определение вместимости центрального магазина инструментов.

5.2 Определение производительности подвижных инструментальных кассет.

5.3 Расчет числа роботов-автооператоров,расположенных со стороны станков

5.4 Расчет числа роботов-автооператоров, расположенных между линиями накопителей центрального магазина.

Заключение

Список использованной литературы

Введение

Постоянно возрастающие требования к изделиям влекут за собой их усложнение, увеличение трудоемкости и частую сменяемость. Выпуск изделий носит мелкосерийный и единичный характер. Тенденция мелкосерийного характера производства прочно заняла свое место - 70...85 % изделий обрабатываются в условиях единичного и мелкосерийного производства.

Анализ тенденции автоматизации производства показывает, что основным направлением является применение станков с числовым программным управлением (ЧПУ), загрузочных, транспортных и складских роботов, управляемых от ЭВМ, т.е. создание гибких производственных систем (ГПС) механической обработки.

ГПС, согласно терминологии ГОСТ 26228-88, представляет совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплектов (РТК), гибких производственных моделей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. В ГПС предусмотрена автоматизированная переналадка при изготовлении изделий произвольной номенклатуры в установленных пределах значений их характеристик.

В состав системы обеспечения функционирования ГПС входят автоматизированная транспортно-складская система (АТСС), автоматизированная система инструментального обеспечения (АСИО), автоматизированная система контроля (АСК), автоматизированная система удаления отходов производства (АСУОП), автоматизированная система технологической подготовки производства (АСТПП) и автоматизированная система управления производством (АСУП).

1. Исходные данные для проектирования

Сведения о продукции: корпусные детали 75-ти наименований (рис. 1.1) с габаритными размерами от 100 до 400 мм из алюминиевых сплавов типа АЛ-9, изготовляемые в условиях автоматизированного мелкосерийного производства месячными партиями 20 - 30 шт. Средний годовой объем выпуска деталей N = 12 744 шт. Заготовки получены литьем в кокиль и штамповкой. Заготовки, полученные литьем, обрабатываются только по плоскостям разъема (чистовая обработка), полученные штамповкой - по всем наружным поверхностям. Отклонения от параллельности и перпендикулярности поверхностей допускаются в пределах ±0,02.0,05 мм на длине 100 мм. Отклонение от плоскостности 0,01.0,05 мм на длине детали. Точность межосевых размеров отверстий ±0,05 мм. Диаметры отверстий 1,5.80 мм. Имеются глубокие отверстия диаметром 4.12 мм, длина которых составляет l = (40 . 50)d, точность изготовления соответствует Н7. Шероховатость для поверхностей разъема корпусных деталей составляет Ra = 1,25.2,5 мкм.

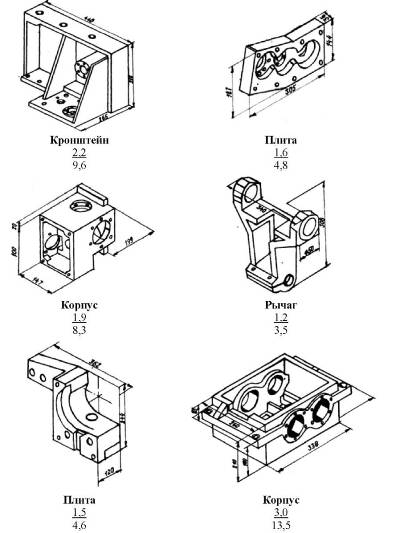

Рис. 1.1 – Детали-представители корпусных деталей для обработки на станках ГПС

Таблица 1.1 – Исходные данные.

| Годовой фонд времени работы оборудования Ф0, ч | 4025 |

| Месячный фонд работы станка Фст, ч | 305 |

| Время загрузки tзагр, мин | 6 |

| Время разгрузки tр, мин | 5 |

| Время проверки на первом станке tк1, мин | 6 |

| Время проверки на втором станке tк2, мин | 6 |

| Время работы цикловой автоматики по выполнению команды «Взять спутник» tв.с, мин | 0,22 |

| Время работы цикловой автоматики по выполнению команды «Поставить спутник» tп.с, мин | 0,22 |

| Время работы одного инструмента tин, мин | 4 |

2. Анализ номенклатуры обрабатываемых деталей

Анализ номенклатуры деталей по габаритным размерам с учетом трудоемкости их обработки приведен в табл. 2.1. Как видно из результатов проведенного анализа все детали разделяются на четыре группы: с габаритными размерами (ребро куба) до 160 мм, до 250, 320 мм и свыше 320 мм. При этом наибольшее число деталей приходится на первую (до 160 мм) и вторую (до 250 мм) группы, соответственно и годовая суммарная трудоемкость изготовления этих деталей наибольшая и составляет около 87 % общей трудоемкости обработки всей номенклатуры деталей.

Таблица 2.1 – Анализ номенклатуры обрабатываемых деталей.

| Показатель | Группа деталей по габаритным размерам | Всего | |||

1 до 160 мм |

2 до 250 мм |

3 до 320 мм |

4 св. 320 мм |

||

| Число наименований деталей | 35 | 28 | 3 | 9 | 75 |

| Трудоемкость годовой программы, тыс. стан- ко-ч | 71,8 | 55,9 | 4,92 | 14,78 | 151,4 |

| Число станков с ЧПУ (ориентировочно) | 3,3 | 2,7 | 0,22 | 0,77 | 6,92 |

3. Разработка технологических процессов на типовые детали

В общем случае технологические процессы обработки деталей, входящих в номенклатуру ГАП, представляют исходные данные. Там, где этого нет, технологические процессы с учетом обработки на станках с ЧПУ разрабатываются на типовые детали, на основе которых осуществляется выбор оборудования по типам и специализация его по числу управляемых координат. Для обеспечения такой задачи, в операционные карты, оформляемые по ГОСТ 3.1404-86, вводится дополнительная колонка, где проставляется условный номер станка, на котором осуществляется выполнение рассматриваемого перехода.

Пример заполнения такой карты для типовой детали А приведен в табл. 3.2.

На основе проведенного анализа технологических процессов механической обработки типовых деталей можно сделать следующие выводы:

- обработка корпусных деталей должна осуществляться за одну установку на станках, выполняющих фрезерные, сверлильные и расточные операции, т.е. на многооперационных станках;

- для единого подхода ко всем технологическим процессам ось шпинделя всех станков следует располагать горизонтально и па¬раллельно плоскости координат X и Z. Это дает возможность, кроме четырех линейных управляемых координат, получить еще две управляемые круговые координаты А и В за счет установки поворотных столов с вертикальной или горизонтальной осью вращения;

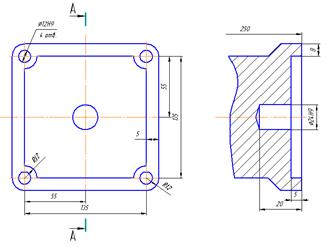

Рис. 3.1 – Типовая деталь А.

Таблица 3.1 - Технологический процесс обработки типовой детали А.

| № перехода | Операция (переход) | Установочный номер станка | Режущий инструмент | Число установочных координат | Установочные перемещения | |||||||||

| X | Y | Z | A | B | ||||||||||

| мм | ◦ |

|||||||||||||

| 1 | Фрезеровать поверхность 1 предварительно | 1 | Торцовая фреза Ø160 для черновой обработки | 3 | 65 | 90 | 150 | - | - | |||||

| 2 | Смена инструмента | 1 | Торцовая фреза Ø160 для чистовой обработки | - | 310 | 90 | 150 | - | - | |||||

| 3 | Фрезеровать поверхность1 окончательно | 1 | Торцовая фреза Ø160 для чистовой обработки | 3 | 375 | - | 171 | - | - | |||||

| 4 и т.д. | Смена инструмента | Концевая и т.д. Ø160 | - | 310 | 90 | 150 | - | - | ||||||

№ перехода |

Длина рабочего хода, мм |

Режимы резания | Время | |||||||||||

S0, мм/об |

V, м/мин |

n, об/мин | Sм, мм/об |

Холостых перемещений | Резания |

Перехода |

||||||||

| 1 | 375 | 1,6 | 350 | 700 | 1100 | 0,1 | 0,35 | 0,450 | ||||||

| 2 | - | - | - | - | - | 0,305 | - | 0,305 | ||||||

| 3 | 375 | 1,28 | 400 | 800 | 1000 | 0,158 | 0,3 | 0,458 | ||||||

| 4 и т.д | - | - | - | - | - | 0,305 | - | 0,305 | ||||||

4. Определение структуры и состава АТСС

ГПС содержит семь станков, стеллаж-наполнитель спутников с заготовками, отделение загрузки, разгрузки и контроля, транспортные средства в виде кранов-штабелеров.

4.1 Определение вместимости стеллажа-накопителя

Максимальное число деталеустановок различных наименований (число серий), которые могут быть обработаны на комплексе в течение месяца:

(4.1)

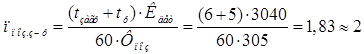

(4.1)

где Фст - месячный фонд отдачи станка, ч (Фст = 305 ч); пст - число станков, входящих в ГПС (пст=7);to6- средняя трудоемкость обработки одной деталеустановки, мин (to6 =0.7); N - средняя месячная программа выпуска деталей одного наименования (N =20).

Полученное число деталеустановок (число возможных серий) определяет число ячеек в стеллаже.

Для обеспечения нормальной работы ГПС необходим запас ячеек в накопителе, равный примерно 10 % от Кнаим.

![]()

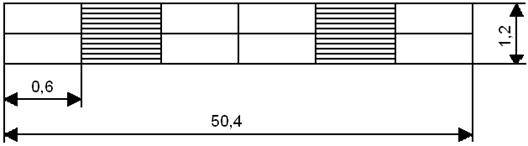

Выбираем одноярусный двухрядный стеллаж-накопитель (рис. 4.1). При размерах ячеек (куб) 0,6 м стеллаж предварительно имеет следующие размеры:

длина – 50,4 м;

ширина - 1,2 м;

высота - 0,6 м.

Рис. 4.1 – Схема автоматизированного склада ГПС.

4.2 Расчет числа позиций загрузки и разгрузки

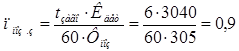

Расчет числа позиций загрузки и разгрузки с разделением функций загрузки и разгрузки при tзагр=6 мин, tр=4 мин, при числе деталеустановок, обрабатываемых на комплексе в течение месяца:

![]()

составит

(4.2)

(4.2)

![]() (4.3)

(4.3)

При разделении функций требуется одна позиция загрузки с коэффициентом использования Кисп = 0,9 % и одна позиция разгрузки с Кисп = 0,66 %.

Для надежной работы комплекса целесообразным является выполнить эти позиции взаимозаменяемыми, т. е.

с загрузкой каждой из них Kисп = 83 %.

При выходе из строя одной из позиций другая возьмет на себя ее функции по обслуживанию комплекса.

4.3 Расчет числа позиций контроля

Каждая деталеустановка проходит в среднем обработку по двум типовым маршрутам на трех станках последовательно. По требованию технолога каждая шестая деталеустановка выводится на контроль ( n1 = 6 ).

По требованию наладчика на контроль выводится каждая деталь в начале смены ( К1 = 1,15 ) и после замены режущего инструмента (K2 = 1,05 ).

![]() (4.4)

(4.4)

т.е. через каждые пять деталеустановок деталь на комплексе выводится на позицию контроля.

При этом, после обработки на первом и втором станке контролируется часть поверхностей, принимаем tk1=tk2=5.5 мин. После обработки на третьем станке контролируются все поверхности детали и tk3, которое составляет 30 мин.

Таким образом, всего за месяц на контроль выводится деталей

![]() (4.5)

(4.5)

Суммарное время контроля составит:

![]() (4.6)

(4.6)

Требуемое число позиций контроля составит:

![]() (4.7)

(4.7)

т.е. две позиции с коэффициентом загрузки каждойKисп = 68 %.

4.4 Предварительная компоновка станочного комплекса ГПС

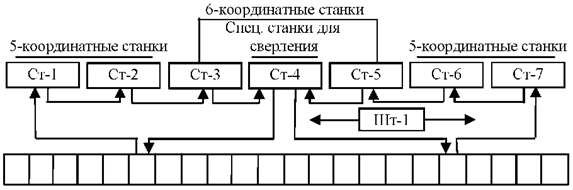

Станки в ГПС могут располагаться по конструктивному признаку или в порядке технологической последовательности изготовления деталей. Схемы компоновок по этим вариантам приведены на рис. 4.2. При расчете состава транспортных средств рассмотрим оба этих варианта.

а)

б)

Рис. 4.2 - Схемы расположения станочной системы ГПС:

а - сгруппированные по конструктивному признаку; б - расположенные по типовому технологическому маршруту

4.5 Расчет числа штабелеров, расположенных со стороны станочного комплекса

Для расчета числа штабелеров, расположенных со стороны станков, необходимо знать число перемещений деталеустановок в процессе их обработки.

Как уже отмечалось, подавляющее большинство деталеустановок обрабатываются по двум типовым технологическим маршрутам в среднем на трех операциях каждая.

При этом каждая деталеустановка должна пройти контроль трижды: два межоперационных и один в конце обработки, т. е. число выводимых на контроль деталеустановок и возвращаемых снова на комплекс для дальнейшей обработки составляет —2/3(608 • 3) = 1220 шт.

Таким образом, число перемещений деталеустановок со стеллажа на станок и обратно или число таких же перемещений штабелера составит:

![]() (4.7)

(4.7)

Все описанные и рассчитанные перемещения деталеустановок с учетом маршрутных технологий их обработки, а в нашем случае это два маршрута, приводятся в виде матрицы (таб. 4.1). Горизонтальные строки этих матриц соответствуют числу перемещений по адресу, к которому движется штабелер, а вертикальные столбцы - адресу, от которого движется штабелер.

Таблица 4.1 - Матрица перемещений деталеустановок по рассматриваемым вариантам технологического маршрута обработки.

| Станки, к которым | Станки, от которых движется штабелер | |||||||

| движется штабе- лер | Ст-1 | Ст-2 | Ст-3 | Ст-4 | Ст-5 | Ст-6 | Ст-7 | Стеллаж |

| Станки, расположенные по конструктивному признаку (рис. 4.2, а) | ||||||||

| Ст-1 | - | - | - | - | - | - | - | 1540 |

| Ст-2 | 360 | - | - | - | - | - | - | 600 |

| Ст-3 | 400 | - | - | - | - | - | - | 640 |

| Ст-4 | 320 | - | - | - | - | - | - | 510 |

| Ст-5 | 140 | 350 | 350 | 240 | - | - | - | 220 |

| Ст-6 | 20 | 350 | 350 | 240 | - | - | - | 220 |

| Ст-7 | - | 60 | 130 | 180 | 410 | 240 | - | 530 |

| Стеллаж | 300 | 200 | 210 | 170 | 890 | 940 | 1550 | - |

| Станки, расположенные по типовому технологическому маршруту (рис. 4.2, б) | ||||||||

| Ст-1 | - | - | - | - | - | - | - | 1090 |

| Ст-2 | 510 | - | - | - | - | - | - | 555 |

| Ст-3 | - | - | - | - | - | - | - | 1090 |

| Ст-4 | - | - | 510 | - | - | - | - | 555 |

| Ст-5 | 325 | 695 | - | - | - | - | - | 220 |

| Ст-6 | - | - | 325 | 695 | - | - | - | 220 |

| Ст-7 | - | 185 | - | 185 | 325 | 325 | - | 530 |

| Стеллаж | 255 | 185 | 255 | 185 | 915 | 915 | 1550 | - |

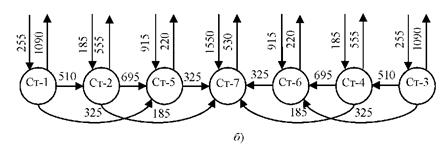

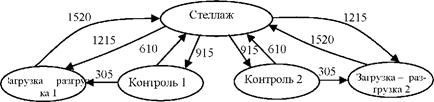

Ориентировочные графы перемещений штабелера со стороны станков, построенные на основе приведенных матриц, представлены на рис. 4.3.

Стеллаж

а)

Стеллаж

б)

Рис. 4.3. Ориентировочные графы перемещений штабелера со стороны станков:

а - сгруппированные по конструктивному признаку; б - расположенные по типовому маршруту обработки.

На рис. 4.3 (а) наглядно видно, как пересекаются между собой потоки спутников со стороны станков при расположении станков группами по конструктивному признаку. Подавляющее большинство деталеустановок проходит вдоль всего комплекса, пропуская тот или иной станок.

Если же расположить эти же станки по типовому технологическому маршруту обработки деталей (рис. 4.3 (б)), то перекрещивающиеся грузопотоки исчезают, что приводит к резкому сокращению числа, а следовательно, и времени перемещения штабелера.

Следовательно, вариант расположения станков по технологическому маршруту является более предпочтительным, чем расположение их по конструктивному признаку.

Штабелер, расположенный со стороны станков, должен передавать спутник с заготовками со стеллажа на станок, со станка на станок и со станка на стеллаж. Примеры циклограмм работы штабелера, расположенного со стороны станков ШТ-1, показаны на рис. 4.2.

При длине склада 50 м средневероятная длина перемещения штабелера до станка составляет:

lcp=20м

Принимаем: Vx = 60 м/мин; Vy = 6 м/мин; tк=10 с; tв.с. = tп.с. = 0,22 мин

Тогда время выполнения одной операции передачи спутника со стеллажа на станок и обратно составит:

![]()

Время, затрачиваемое штабелером на передачу спутников с одного станка на другой, при средневероятной величине длины перемещения lcp= 20 м :

![]()

Время обслуживания штабелером станочного комплекса составит:

![]() (4.8)

(4.8)

При месячном фонде работы штабелера Фш = 305 г потребуется их число

![]() (4.9)

(4.9)

Получен очень высокий коэффициент загрузки штабелера. Если технические данные выбранного или проектируемого штабелера не могут обеспечить такой надежности в работе, то необходимо установить еще один штабелер со стороны станочного комплекса.

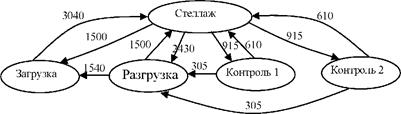

4.6 Расчет числа штабелеров со стороны позиций загрузки, разгрузки и контроля

Возможны два варианта размещения и обслуживания позиций загрузки, разгрузки и контроля: по первому варианту позиции загрузки и разгрузки разделены, по второму варианту функции позиции загрузки - разгрузки совмещены. Для каждого из этих вариантов приведены матрицы и графы перемещений штабелеров со стороны этих позиций (табл. 4.1, рис. 4.3).

Таблица 4.2-Матрица перемещений штабелеров АСИО по рассматриваемым вариантам обслуживания позиций загрузки, разгрузки и контроля.

| Позиции, к которым движется штабелер | Позиции, от которых движется штабелер | ||||

| Загрузка | Разгрузка | Контроль 1 | Контроль 2 | Стеллаж | |

| Функции позиций загрузки и разгрузки разделены | |||||

| Загрузка | - | 1540 | - | - | 1500 |

| Разгрузка | - | - | 305 | 305 | 2430 |

| Контроль 1 | - | - | - | - | 915 |

| Контроль 2 | - | - | - | - | 915 |

| Стеллаж | 3040 | 1500 | 610 | 610 | - |

| Функции позиций загрузки и разгрузки совмещены | |||||

| Загрузка - разгрузка 1 | - | - | 305 | - | 1215 |

| Загрузка - разгрузка 2 | - | - | - | 305 | 1215 |

| Контроль 1 | - | - | - | - | 915 |

| Контроль 2 | - | - | - | - | 915 |

| Стеллаж | 1520 | 1520 | 610 | 610 | - |

а)

б)

Расположение позиций загрузки, разгрузки и контроля принимаем аналогичным расположению станочного комплекса, поэтому на этапе технического предложения среднее время перемещения штабелера со стороны позиций можно принять равным времени перемещению штабелеров со стороны станков.

Сравнение графов на рис. 4.4 показывает, что при объединении функций позиций загрузки и разгрузки значительно сокращается число перемещений штабелера.

Если принять, что время передачи спутника со стеллажа на станок примерно равно времени передачи спутника со стеллажа на позицию, т.е ![]() , а время передачи спутника со станка на станок - времени передачи с позиции на позицию, т.е

, а время передачи спутника со станка на станок - времени передачи с позиции на позицию, т.е ![]() , то суммарное время работы штабелера, расположенного со стороны позиций по первому варианту:

, то суммарное время работы штабелера, расположенного со стороны позиций по первому варианту:

![]() (4.10)

(4.10)

По второму варианту

![]() (4.11)

(4.11)

Число штабелеров по первому варианту

![]() (4.12)

(4.12)

по второму варианту

![]() (4.13)

(4.13)

деталь станочный комплекс инструментальный

Итак, расчеты подтверждают целесообразность объединения функций позиций загрузки и разгрузки. При этом число обслуживающих штабелеров равно одному с загрузкой Кисп = 70 % .

4.7 Компоновка станочного комплекса и АТСС

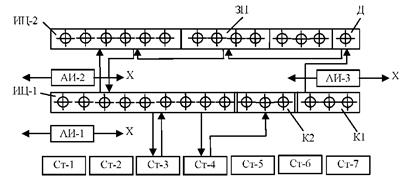

Схема компоновки станочного комплекса и автоматической транспортно-складской системы, принятая для разработки, приведена на рис. 4.5.

Рис. 4.5 – Схема компоновки станочной и транспортной систем ГПС со станками, сгруппированными по технологическому признаку и двухрядным одноярусным стеллажом-накопителем с объединенными функциями позиции загрузки - разгрузки спутников, принятая для разработки

Станки расположены в линию и сгруппированы по технологическому принципу. Стеллаж вместимостью 168 ячеек двухрядный одноярусный вытянут вдоль всей линии станков. По другую сторону стеллажа располагаются четыре позиции: две из них выполняют со¬вмещенные функции загрузки и разгрузки спутников, две другие выполняют контроль деталей. С каждой стороны стеллажа перемещаются по одному штабелеру одинаковой конструкции, которые передают спутники со стеллажа на станки или на позиции загрузки-разгрузки и контроля обратно.

5. Определение структуры и состава автоматической системы инструментального обеспечения

В состав АСИО входят: центральный магазин инструментов и транспортные механизмы в виде роботов - автооператоров по обслуживанию станочных магазинов-инструментов и линий накопителя центрального магазина инструментов. Выбранная для разработки структура АСИО показана на рис. 5.1.

Рис. 5.1 – Схема компоновки АСИО ГПС корпусных деталей, принятая для разработки:

ИЦ-1, ИЦ-2 - линии накопителя центрального магазина инструментов; АИ-1 - робот-автооператор со стороны станочного комплекса СТ-1 - СТ-7; АИ-2, АИ-3 - роботы-автооператоры между линиями накопителя; ЗП - переходная зона роботов АИ-2 и АИ-3; Д - инструментальное гнездо с кодовым устройством; К1, К2 - подъемные кассеты инструментов

5.1 Определение вместимости центрального магазина инструментов

На станочном комплексе осуществляется обработка деталеустановок Кдет=152 наименований. Средняя трудоемкость обработки одной деталеустановки составляет tоб = 0,75 ч. Принимаем среднее время обработки одним инструментом tин = 4 мин и среднее число дублеров инструмента на каждую деталеустановку

nд = 2.

Число основных инструментов и их дублеров для обработки месячной программы деталеустановок на станочном комплексе составит:

![]() (5.1)

(5.1)

Число дублеров инструмента для обработки месячной программы деталеустановок

![]() (5.2)

(5.2)

Суммарное число инструментов, необходимых для обработки 152 наименований деталей составит в месяц:

![]() (5.3)

(5.3)

Определив число необходимых инструментов на комплексе Kин, можно рассчитать размеры стеллажа инструментов. При двухрядном расположении стеллажа длина склада Lск:

В каждом из магазинов станков комплекса располагается по 60 инструментов. Таким образом, в магазинах семи станков можно расположить 60⋅7 = 420 инструментов. Оставшиеся 2000 − 420 = 1580 инструментов при длине инструментального склада lc = 50 м и шаге между инструментальными гнездами tг = 125 мм можно расположить в центральном магазине инструментов, для чего потребуется число рядов накопителей инструмента:

![]()

Расположение склада инструментов при одноярусном двухрядном накопителе (рис. 4.6) – наиболее удобном для обслуживания. При такой компоновке в центральном магазине может находиться:

![]()

Оставшиеся 1580-800=780 инструментальные наладки следует расположить в специальном отделении для подготовки инструмента и по мере возникновения необходимости подавать их в центральный магазин вместо выводимого для осуществления обработки деталей. Ввод и вывод инструментов из центрального магазина осуществляется подъемными инструментальными кассетами К1, К2, к которым инструмент подается из отделения его подготовки (см. рис. 4.6).

5.2 Определение производительности подвижных инструментальных кассет

Для установки Kин=2000 инструментов, необходимых для обработки деталей, и последующей их замены при запуске деталей полумесячными партиями (m =1,5 ) расчетная производительность кассет составит:

![]() (5.4)

(5.4)

Среднее время работы инструмента составляет tин = 4 мин, время его смены tсм = 2,5 мин. Таким образом, при среднем времени нахождения в комплексе каждого инструмента ![]() мин за один час надо сменить

мин за один час надо сменить

![]()

При периодичности подъема кассеты в один час принимаем число подвижных кассет равным двум по пять гнезд в каждой кассете (см. рис. 5.1).

5.3 Расчет числа роботов-автооператоров, расположенных со стороны станков

Рис. 5.2 – Предварительная схема компоновки АСИО с центральным складом-накопителем инструментов:1, 2 – накопители инструментов; 3, 4 – роботы-автооператоры доставки инструментов, расположенные соответственно со стороны станков РО-1 и между накопителями РО-2; 5 – подъемная кассета инструментов К1; 6 – станочный комплекс ГПС

Для обработки деталей всех наименований Kин=2000 инструментов. Коэффициент, учитывающий партионность запуска, равен m =1,5. Число неразмещающихся инструментов в магазинах комплекса составляет ![]() на одновременно обрабатываемые деталеустановки. Одновременно на комплексе находятся в обработке nд = 3 деталеустановки. Число дополнительных инструментов составит:

на одновременно обрабатываемые деталеустановки. Одновременно на комплексе находятся в обработке nд = 3 деталеустановки. Число дополнительных инструментов составит:

![]() (5.5)

(5.5)

Суммарное число смен инструмента на комплексе в течение месяца

![]() (5.6)

(5.6)

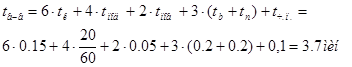

Принимаем: tк=0,15 мин; lср=20 м; tв=tп=0,2 мин; tпов=0,05 мин; V=60 м/мин, среднее время смены одного инструмента

![]() (5.7)

(5.7)

Суммарное время, затрачиваемое роботом РО-1 (рис. 4.7) на обеспечение станочного комплекса необходимым инструментом в течение месяца, составит

![]() (5.8)

(5.8)

Число роботов-автооператоров РО-1 (рис. 4.7), обслуживающих станки

![]() (5.9)

(5.9)

5.4 Расчет числа роботов-автооператоров, расположенных между линиями накопителей центрального магазина

Число вводимого и выводимого инструмента в связи с неразмещением его полностью на комплексе:

![]()

При tк=0,15 мин; lср=20 м; tв=tп=0,2 мин; tпов=0,05 мин; V=60 м/мин и tч.п=0,1 мин, среднее время одного ввода–вывода инструмента составит:

(5.10)

(5.10)

Время, которое необходимо затратить роботу-автооператору РО-2 (рис. 5.2) на ввод и вывод инструмента из комплекса составит:

![]() (5.11)

(5.11)

Часть инструмента (1/3), подаваемого кассетой, сразу же устанавливается в линию накопителя, ближайшего к станкам. Другая часть (2/3) по мере необходимости меняется с первой. Суммарное число замен инструментов между линиями центрального магазина составит:

![]()

Среднее время одной смены инструмента

![]()

Время, необходимое на обмен инструментов между линиями накопителей ИЦ1 и ИЦ2 составит:

![]() (5.12)

(5.12)

Тогда суммарное время, затрачиваемое роботами на обслуживание линий накопителя

![]() (5.13)

(5.13)

а их количество

![]() (5.14)

(5.14)

Таким образом, для осуществления надежной работы роботов-автооператоров, установленных между линиями накопителей центрального магазина инструментов, необходимо использовать два робота и разделить их между собой передаточной зоной функционирования ЗП (см. рис. 5.1).

Заключение

В гибких автоматизированных производствах реализуются основные направления научно-технического прогресса в промышленности: интеграция управления, проектирования и изготовления изделий на основе высокого уровня автоматизации; совершенствование организации производства и его подготовки; внедрение ЭВМ для решения проектных и производственных задач. При разработке новых автоматизированных производств и реконструкции существующих, на первый план выдвигается обоснование целесообразности капиталовложений, выбор оборудования, эффективность проектирования при условии, что обоснована номенклатура изделий подлежащих изготовлению в условиях гибкой производственной системы (ГПС), определены технологические маршруты, время обработки, контроль и пр. Особенно остро эти задачи стоят перед машиностроительной отраслью.

Список использованной литературы

1. Гибкие производственные комплексы / под ред. П.Н. Белянина и В.А. Лещенко. – М.: Машиностроение, 1984. – 384 с.

2. Справочник технолога-машиностроителя: в 2 т. / под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т. 1. – 656 с.

3. Основы автоматизации производства / под общ. ред. Ю.М. Соломенцева. – М.: Машиностроение, 1995. – 312 с.

4. Проектирование автоматизированных участков и цехов / под общ. ред. Ю.М. Соломенцева. – М.: Машиностроение, 1992. – 272 с.

5. Проектирование механосборочных цехов / под ред. А.М. Дальского. – М.: Машиностроение, 1990. – 352 с.

6. Станочное оборудование ГПС: справочник / под ред. Е.С. Пуховского. – Киев: Высшая школа, 1990. – 175 с.

7. Обработка металлов резанием: справочник технолога / под ред. А.А. Панова. – М.: Машиностроение, 1995. – 736 с.

8. Роботизированные комплексы "Оборудование–робот" стран-членов СЭВ. – М.: Изд-во НИИМАШ, 1984. – 171 с.

9. Операционная технология обработки деталей общемашиностроительного применения на токарных станках с ЧПУ: метод. рекомендации. – М.: Изд-во ЭНИМС, 1980. – 87 с.

10. РТМ2-Н80-3-80. Типовые проекты участков настройки инструментов вне станка и обслуживание инструментом участков станков с ЧПУ. – М.: Изд-во НПО "Оргстанкинпром", 1981. – 162 с.

11. Маликов, О.Б. Склады гибких автоматических производств / О.Б. Маликов. – Л.: Машиностроение, 1986. – 187 с.