| Скачать .docx |

Курсовая работа: Конструкционные расчёты резисторов

Пояснительная записка к курсовому проекту

по курсу “Технологические процессы микроэлектроники”

Рязань 2009

Содержание

Исходные данные

Введение

Анализ технического задания

Расчёт резисторов

Расчёт мощности резисторов

Расчёт прямолинейного резистора

Расчёт резистора типа “квадрат”

Расчёт площади платы. Выбор типа подложки и корпуса

Заключение

Список литературы

Исходные данные

Номиналы:

R1– Резистор 6.5 кОм 1шт;

R2,R8– Резистор 120 Ом 2шт;

R3– Резистор 3.5 кОм 1шт;

R4– Резистор 2.5 кОм 1шт;

R5– Резистор 2.9 кОм 1шт;

R6– Резистор 1.0 кОм 1шт;

R7– Резистор 30.0 кОм 1шт;

V1, V2, V5 – Транзистор 2Т317В 2шт;

V3,V4 – Диод 2Д901В 2 шт.

Плату следует изготовить методом фотолитографии.

Эксплуатационные требования: Тр = -300 … +400 С, tэ = 4500 ч..

Введение

Цель данного курсового проекта, изучение методики и приобретение практических навыков в проведение конструкторских расчётов резисторов для интегральных микросхем и микросборок, изучение номенклатуры и характеристик основных резистивных элементов.

Интегральная микросхема – микроэлектронное изделие, выполняющее определённую функцию преобразование и обработки сигналов и имеющее высокую плотность упаковки электрически соединённых между собой элементов (или элементов и компонентов), которое с точки зрения требований к испытаниям, приёмки, поставки и эксплуатации рассматривается как единое целое.

Микросборка - микроэлектронное изделие, выполняющее определённую функцию и состоящее из элементов и компонентов и (или) интегральных микросхем и других радиоэлементов в различных сочетаниях, разрабатываемых для конкретной радиоэлектронной аппаратуры с целью улучшения показателей её комплексной миниатюризации.

Элемент интегральной микросхемы – нераздельно выполненная часть интегральной микросхемы, реализующая функцию простого электрорадиоэлемента.

Компонент – самостоятельная часть интегральной микросхемы, реализующая функции какого-либо электрорадиоэлемента.

Важными характеристиками микросхем являются степень интеграции и плотность упаковки.

Степень интеграции – показатель сложности микросхемы, характеризующийся числом содержащихся в ней элементов и компонентов.

K = lnN(1)

где N – общее количество элементов и компонентов в микросхеме.

Величина К округляется до ближайшего целого числа.

Если К ![]() 1 – простая интегральная микросхема;

1 – простая интегральная микросхема;

1 ![]() К

К ![]() 2 – средняя интегральная микросхема;

2 – средняя интегральная микросхема;

2 ![]() К

К ![]() 4 – большая интегральная микросхема;

4 – большая интегральная микросхема;

К ![]() 4 – сверхбольшая интегральная микросхема;

4 – сверхбольшая интегральная микросхема;

Плотность упаковки – отношение числа элементов и компонентов микросхемы к её объёму.

Этот показатель характеризует уровень развития технологии.

Достоинства аппаратуры, создаваемой на основе микроэлектронных изделий:

· резкое уменьшение габаритов вновь создаваемых изделий;

· увеличение надёжности;

· повышение ремонтных характеристик;

· более низкая себестоимость изготовления.

По конструктивно – технологическому исполнению интегральные микросхемы подразделяются на: полупроводниковые, плёночные, гибридные.

Полупроводниковые микросхемы - интегральная микросхема, все элементы и межэлементные соединения которой выполнены в объёме и (или) на поверхности полупроводника в едином технологическом цикле методами полупроводниковой технологии. Существует три основные технологии изготовления полупроводниковых микросхем:

· биполярная технология;

· МДП – технология;

· МОП – технология (при дальнейшем развитии – КМОП - технология).

Плёночные микросхемы - интегральная микросхема, все элементы и межэлементные соединения которой выполнены только в виде плёнок методами плёночной технологии.

В зависимости от толщины плёнок и способа их нанесения различают тонкоплёночные (толщина плёнки до 1 мкм) и толстоплёночные (толщина плёнки более 1 мкм) интегральные микросхемы. Качественные различия между тонкоплёночными и толстоплёночными микросхемами заключены в различии технологий их изготовления.

Гибридные микросхемы - интегральная микросхема, в состав которых входят плёночные элементы и компоненты.

Полупроводниковые и тонкоплёночные интегральные микросхемы взаимно дополняют друг друга, пока не созданы микросхемы, в производстве которых использовался только один вид технологии.

Анализ технического задания

В данном курсовом проекте нужно разработать микросборку фотолитографическим способом.

Фотолитографический технологический процесс основан на термовакуумном, ионно-плазменном, катодном, магнетронном напылении нескольких сплошных слоёв из различных материалов с последующим получением конфигурации каждого слоя методом фотолитографии.

Достоинства: высокая точность изготовления и плотность размещения элементов на подложке.

Недостатки: метод фотолитографии нельзя применять для создания многослойных конструкций тонкоплёночных интегральных микросхем, т.к. каждый раз при получении рисунка очередного слоя требуется обработка подложки травильным раствором, что негативно сказывается на других слоях с возможным изменением их электрофизических свойств. После очередной фотохимической обработки требуется тщательная очистка подложки от реактивов, для обеспечения необходимой адгезии последующих осаждаемых слоёв; таким методом можно выполнить рисунок не более чем двух слоёв различной конфигурации т.е. невозможно изготовить тонкоплёночный конденсатор ( кроме танталового ) и осуществить пересечение проводников.

Типовая последовательность формирования плёночных элементов при фотолитографическом методе ( порядок вакуумного осаждения ):

вариант 1

1. осаждение резистивной плёнки;

2. осаждения проводящей плёнки на резистивную;

3. фотолитография и травление проводящего слоя;

4. фотолитография и травление резистивного слоя;

5. нанесение плёнки межслойной изоляции;

6. осаждение проводящей плёнки;

7. фотолитография и травление проводящего слоя;

8. осаждение защитного слоя.

вариант 2

1. нанесение маскирующего слоя;

2. фотолитография конфигурации резисторов;

3. напыление материала резистивной плёнки;

4. удаление маскирующего слоя;

5. напыление проводящей плёнки;

6. фотолитография проводящего слоя;

7. нанесение материала защитного слоя.

При изготовление гибридных микросхем прибегают, как правило, к корпусной защите. При выборе вида и типа корпуса необходимо руководствоваться требованиями, предъявляемыми к условиям эксплуатации гибридных интегральных микросхем, габаритным параметрам с учётом степени интеграции, сложности схемы и др. Также необходимо учитывать, что технология пайки или сварки штырьковых выводов менее трудоёмка и более отработана.

В зависимости от условий хранения и эксплуатации к корпусам микросхем предъявляются различные требования: достаточная механическая прочность, позволяющая выдерживать нагрузки при сборке и эксплуатации; минимальные габариты, для обеспечения компактности сборки; конструкция корпуса должна позволять легко и надёжно выполнять электрические соединения внутри корпуса; обеспечивать минимальные паразитные параметры, надёжную изоляцию элементов, герметичность, минимальное тепловое сопротивление между микросхемой и окружающей средой; защищать микросхему от воздействий электромагнитного поля, света; иметь минимальную стоимость.

Все корпуса можно подразделить на следующие виды: металлостеклянные, металлокерамические, металлополимерные, пластмассовые, стеклокерамические и др.

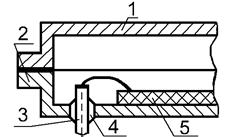

Наиболее надёжным методом герметизации для данного использования или хранения микросхем является корпусная вакуум-плотная герметизация. В зависимости от материала, который применяется для изготовления корпусов и герметизации их внешних выводов, вакуум-плотные корпуса подразделяются на стеклянные, керамические, металлостеклянные, металлокерамические. Основными деталями вакуум-плотных корпусов являются: собственно корпус, крышка, изолятор, выводы. На рис. 4.1 показана конструкция металлостеклянного корпуса: 1-крышка, 2- основание корпуса, 3- вывод, 4- стеклянная бусинка, 5- полупроводниковый кристалл.

рис. 4.1

Металлостеклянные корпуса обладают минимальным тепловым сопротивлением между микросхемой и окружающей средой. Выбор материала для металлостеклянных корпусов, определяет качественный спай между материалами выводов и стеклянных изоляторов выводов от корпусов.

Для герметизации и изоляции внешних выводов применяются в основном твёрдые стёкла с коэффициентом теплового расширения

рис. 4.2

Конструкции металлостеклянных корпусов делятся на:

· металлостеклянный квадратный корпус (рис. 4.2а) состоит из металлического основания 1 с впаянными изолированными выводами 4, металлической крышкой 2 и изолятора 3. Выводы с основанием герметизируют металлостеклянным спаем. При окончательном монтаже общую герметизацию корпуса проводят электронно-лучевой сваркой. Допустимая рассеиваемая мощность 750 мВт;

· металлостеклянный круглый корпус (рис. 4.2б). Основные достоинства: высокая механическая прочность и надёжность. Недостатки: малая плотность упаковки. Состоит из металлического фланца 1, крышки 2, изолятора 3, выводов 4. Фланец имеет ключ, расположенный против вывода. Выводы с основанием герметизируют металлостеклянным спаем. При окончательном монтаже общую герметизацию проводят конденсаторной сваркой (разновидность контактной сварки). Допустимая рассеиваемая мощность 60мВт.

Сварка может осуществляться в вакууме или в среде инертного газа под давлением несколько превышающим атмосферное.

Металлостеклянные корпуса обеспечивают длительную работу в условиях повышенной относительной влажности (до 98%) и в диапазоне температур -60…+1250 С, поэтому они наиболее рекомендованы для герметизации гибридных микросхем.

Подложка гибридных интегральных микросхем является диэлектрическим и механическим основанием для расположения плёночных элементов и компонентов, а также служит для теплоотвода. Материал подложки должен обладать :

· высоким удельным электрическим сопротивлением, никой диэлектрической проницаемостью;

· высокой механической прочностью в малых толщинах;

· высоким коэффициентом теплопроводности для эффективной передачи теплоты от тепловыделяющих элементов и компонентов корпусу;

· высокой физической и химической стойкостью к воздействию высокой температуры;

· стойкостью к воздействию химических реактивов;

· способность к хорошей механической обработке.

Для изготовления подложек в основном используют: стекло, керамику, ситалл. Стекло и ситалл легко режется алмазным резцом. Резка керамических подложек на производстве не желательна, поэтому их сразу изготавливают нужных размеров.

Наиболее перспективными для гибридных больших интегральных схем и микросборок являются металлические подложки, поверхность которых покрывается относительно тонким (40 – 60 мкм) слоем диэлектрика. Для этой цели используют алюминиевые платины с анодированной поверхностью, стальные пластины, покрытые стеклом или полиамидным лаком.

Резисторы являются самыми распространёнными элементами гибридных интегральных микросхем. Плёночные резисторы формируются на диэлектрической подложке в виде резистивных полос различной конфигурации, заканчивающихся низкоомными контактными переходами и выводами. В гибридных интегральных микросхемах используются тонкоплёночные (d![]() 2 мкм) и толстоплёночные (d

2 мкм) и толстоплёночные (d![]() 2мкм) резисторы различной конфигурации с простой прямолинейной и сложной формой.

2мкм) резисторы различной конфигурации с простой прямолинейной и сложной формой.

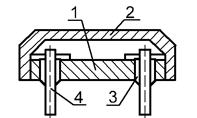

Наиболее распространённой является конструкция резисторов прямолинейной формы рис.4.3а, как наиболее простая в конструктивном и технологическом решении. Прямолинейная форма обеспечивает большую чёткость контура, высокую механическую жёсткость масок, более простую топологию, поэтому лучше отдавать предпочтение этому типу резисторов. Если расчётная длина резистора оказывается большой и не может быть размещена на подложке в одну линию, то его выполняют сложной формы в виде меандра рис.4.3б . Резисторы типа «меандр» применяют для получения высокоомных резисторов. Для изготовления низкоомных сопротивлений, применяют резисторы типа квадрат рис.4.3в.

рис.4.3

Материалы, применяемые для изготовления плёночных резисторов должны обеспечивать возможность получения широкого диапазона стабильных во времени сопротивлений, коррозийной стойкостью, адгезии, технологичности. Для изготовления плёночных резисторов используют разные материалы: чистые металлы и сплавы с высоким удельным электрическим сопротивлением, а также специальные резистивные материалы – керметы, которые состоят из частиц металла и диэлектрика. При выборе материала резистивной плёнки рекомендуется исходить из того, что все резисторы, расположенные на одной плате, составляли один слой и имели одинаковое удельное сопротивление.

Сопоставляя физические свойства плёнок с техническими требованиями к параметрам резистора, выбирают подходящий материал. При этом руководствуются следующими соображениями: необходимо, чтобы резистор занимал, возможно, меньшую площадь, а развиваемая в нем температура не должна нарушать стабильность параметров, ускорять процессы старения. По возможности стараются применить более толстые пленки, т.к. у очень тонких ухудшается стабильность сопротивления.

Расчёт резисторов

Расчёт мощности резисторов

Из сказанных выше соображений выбираем кермет К-20 С, у которого имеются следующие характеристики: диапазон сопротивлений 100…30000 Ом, Удельное сопротивление 1000…3000 Ом/, Удельная мощность 20 мВт/мм2 , ТКС Ma r = 0,5*10-4 , da r = 0,05*10-4 , коэффициент старения MКСТ = 0,0 ч-1 , dКСТ = 0.6*10-6 .

Так же имеются конструкционные и технологические ограничения: минимальная длинна резистора l0 = 0.1 мм, минимальная ширина резистора b0 = 0.05 мм, минимальная длинна контактного перехода lк = 0.1 мм, минимальное расстояние между краями перекрывающих друг друга пленочных элементов h = 0.05 мм.

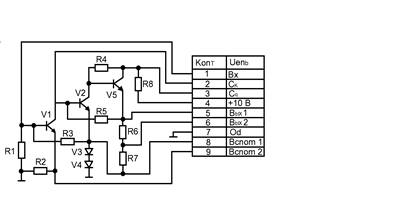

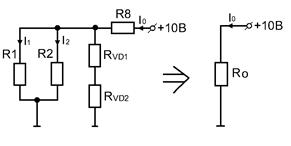

Для дальнейшего расчета резисторов необходимо знать их рассеиваемую мощность. Для этого все элементы в схеме, кроме резисторов заменим эквивалентами данных элементов, кроме диодов, учитывая их внутреннее сопротивление их PN – перехода, т.е. электрическая схема после замены элементов будет выглядеть следующим образом Рис 5.1:

Рис.5.1

Необходимые для расчета номиналы R1

=6,5 кОм, R2

=R8

= 120Ом , RVD

1

= RVD

2

=486 Ом , допустимое относительное отклонение сопротивления от номинального значения для всех резисторов составляет ![]() .

.

Для дальнейшего расчета мощности можно воспользоваться следующей формулой:

P=R*I2 (2)

а для расчета тока в цепи воспользуемся законом Ома:

![]() (3)

(3)

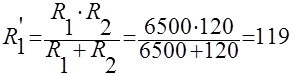

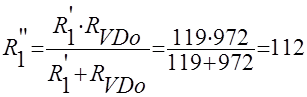

Определим входное сопротивление:

Ом (4)

Ом (4)

![]() Ом (5)

Ом (5)

Ом (6)

Ом (6)

![]() Ом (7)

Ом (7)

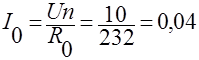

Определим входной ток цепи I0 :

А (8)

А (8)

Определим падение напряжения на резисторе R8 :

UR 8 = I0 * R8 =0,04 * 120 = 5,1 B(9)

Определим напряжение на резисторах R1 и R2 :

UR 1,2 =Uп - UR 8 = 10 – 5,1= 4,9 B(10)

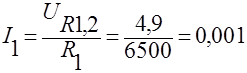

Определим ток в резисторе R1 и его мощность:

А (11)

А (11)

P1 =I2 *R=0,0012 *6500=0,0065 Вт (12)

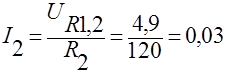

Определим ток в резисторе R2 и его мощность:

А (13)

А (13)

P2 =I2 *R=0,032 *120=0,126 Вт (14)

Определим мощность резистора R3 :

P3 =I2 *R=0,0012 *3500=0,0035 Вт (15)

Определим мощность резистора R4 :

P4 =I2 *R=0,0012 *2500=0,0025 Вт (15)

Определим мощность резистора R5 :

P5 =I2 *R=0,0012 *2900=0,0029 Вт (15)

Определим мощность резистора R6 :

P3 =I2 *R=0,0012 *1000=0,001 Вт (15)

Определим мощность резистора R7 :

P7 =I2 *R=0,0012 *30000=0,03 Вт (15)

Определим мощность резистора R8 :

P8 =I0 2 *R=0,042 *120=0,144 Вт (15)

Расчёт прямолинейного резистора:

Дальнейший расчет резисторов будем проводить в соответствии с [1].

Приведём конструкционный расчёт прямолинейного резистора R1 :

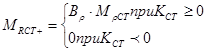

Зададимся коэффициентом влияния a = 0.02 и вычислим коэффициенты влияния:

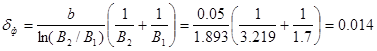

![]() ;

; ![]() ;

; ![]() ;

; ![]() . (16)

. (16)

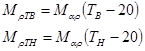

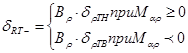

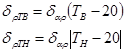

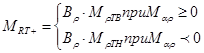

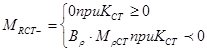

Определим среднее значение и половины полей рассеяния относительной погрешности сопротивления, вызванной изменением температуры по следующим формулам:

;

;  (17)

(17)

где ![]() - среднее значение температурного коэффициента сопротивления резистивной пленки.

- среднее значение температурного коэффициента сопротивления резистивной пленки.

![]() ,

,![]() - верхняя и нижняя предельные температуры окружающей среды.

- верхняя и нижняя предельные температуры окружающей среды.

;

;  (18)

(18)

;

;  (19)

(19)

Таким образом, подставляя исходные данные в формулы (17) – (19) получаем следующее:

;

;  ;

;

![]() ;

; ![]()

![]() ;

; ![]() .

.

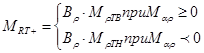

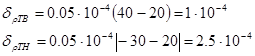

Определим среднее значение и половину поля рассевания относительной погрешности сопротивления, вызванное старением резистивного материала по формулам:

![]() (20)

(20)

![]() (21)

(21)

где ![]() - среднее значение коэффициента старения резистивной пленки сопротивления.

- среднее значение коэффициента старения резистивной пленки сопротивления. ![]() - половина поля рассеяния коэффициента старения сопротивления резистивной пленки.

- половина поля рассеяния коэффициента старения сопротивления резистивной пленки.

;

;  (22)

(22)

![]() ;

; ![]() (23)

(23)

Таким образом, получаем следующее:

![]() (24)

(24)

![]() (25)

(25)

![]() (26)

(26)

![]() (27)

(27)

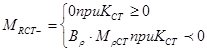

Определим допустимое значение случайной составляющей поля рассеяния суммарной относительной погрешности сопротивления по следующей формуле:

![]() (28)

(28)

![]() (29)

(29)

где: ![]() ,

, ![]() ,

,![]() Положив МR

ПР

= 0, тогда:

Положив МR

ПР

= 0, тогда:

![]() (30)

(30)

![]() (31)

(31)

Допустимое значение случайной составляющей поля рассеяния производственной относительной погрешности сопротивления по следующей формуле:

![]() (32)

(32)

![]() (33)

(33)

Подставим вычисленные выше значения в данную формулу, получим:

![]() (34)

(34)

![]() (35)

(35)

![]() (36)

(36)

Определим допустимое значение случайной составляющей поля рассеяния производственной относительной погрешности коэффициента формы, по следующей формуле:

![]() (37)

(37)

Подставим значения и получим:

![]() (38)

(38)

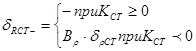

Определим расчетное значение коэффициента форм резистора:

![]() (39)

(39)

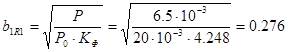

Определим ширину резистивной пленки:

мм(40)

мм(40)![]() мм(4

мм(4![]() мм (42)

мм (42)

![]() (43)

(43)

![]() мм. (44)

мм. (44)

![]() (45)

(45)

Определим сопротивление контактного перехода резистора:

![]() (46)

(46)

![]() (47)

(47)

Проверим следующее условие:

![]() (48)

(48)

![]() (49)

(49)

Определим длину резистора:

![]() мм (50)

мм (50) ![]() мм (51)

мм (51)

Теперь определим среднее значение коэффициента формы:

![]() (52)

(52)

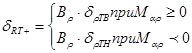

Определим среднее значение МR ПР и половину поля рассеяния dR ПР относительной производственной погрешности:

![]() Мф

=1.8% (53)

Мф

=1.8% (53)

![]() Мк

=-9.3% (54)

Мк

=-9.3% (54)

![]() (55)

(55)

![]() (56)

(56)

![]() (57)

(57)

(58)

(58)

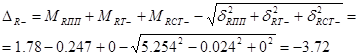

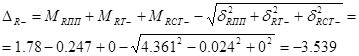

Определим граничные условия поля рассеяния относительной погрешности сопротивления резистора:

% (59)

% (59)

% (60)

% (60)

![]() % (61)

% (61)

![]() % (62)

% (62)

![]() (63)

(63)

Определяем длину резистивной пленки и площадь резистора:

![]() мм

мм![]() мм2

(64)

мм2

(64)

Определим коэффициент нагрузки резистора:

![]() (65)

(65)

Подобно этому расчету рассчитываем резисторы R3, R4, R5, R6, R7, а результаты заносим в таблицу №1.

Таблица №1

| Резисторы | Р, мВт | L, мм | B, мм | S, мм2 | Кн | |

| № | R | |||||

| R1 | 6,5 кОм | 6,5 | 1,5 | 0,3 | 0,45 | 0,72 |

| R3 | 3,5 кОм | 3,5 | 1,1 | 0,4 | 0,44 | 0,39 |

| R4 | 2,5 кОм | 2,5 | 1,0 | 0,5 | 0,5 | 0,25 |

| R5 | 2,9 кОм | 2,9 | 1,3 | 0,6 | 0,78 | 0,18 |

| R6 | 1,0 кОм | 1,0 | 0,5 | 0,5 | 0,25 | 0,2 |

| R7 | 30 кОм | 30,0 | 6,2 | 0,3 | 1,86 | 0,81 |

Расчёт резистора типа “ квадрат ” :

Приведём конструкционный расчёт резистора типа “квадрат” R2 :

Зададимся коэффициентом влияния a = 0.06 и вычислим коэффициенты влияния:

![]() ;

; ![]() ;

; ![]() ;

; ![]() (66)

(66)

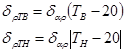

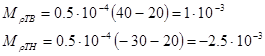

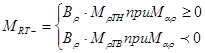

Определим среднее значение и половины полей рассеяния относительной погрешности сопротивления, вызванной изменением температуры по следующим формулам:

;

;  (67)

(67)

где ![]() - среднее значение температурного коэффициента сопротивления резистивной пленки.

- среднее значение температурного коэффициента сопротивления резистивной пленки.

![]() ,

,![]() - верхняя и нижняя предельные температуры окружающей среды.

- верхняя и нижняя предельные температуры окружающей среды.

;

;  (68)

(68)

;

;  (69)

(69)

Таким образом, подставляя исходные данные в формулы (67) – (69) получаем следующее:

;

;  ;

;

![]() ;

; ![]()

![]() ;

; ![]() .

.

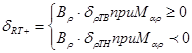

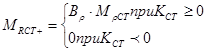

Определим среднее значение и половину поля рассевания относительной погрешности сопротивления, вызванное старением резистивного материала по формулам:

![]() (70)

(70)

![]() (71)

(71)

где ![]() - среднее значение коэффициента старения резистивной пленки сопротивления.

- среднее значение коэффициента старения резистивной пленки сопротивления.

![]() - половина поля рассеяния коэффициента старения сопротивления резистивной пленки.

- половина поля рассеяния коэффициента старения сопротивления резистивной пленки.

;

;  (72)

(72)

![]() ;

;  (73)

(73)

Таким образом, получаем следующее:

![]() (74)

(74)

![]() (75)

(75)

![]() (76)

(76)

![]() (77)

(77)

Определим допустимое значение случайной составляющей поля рассеяния суммарной относительной погрешности сопротивления по следующей формуле:

![]() (78)

(78)

![]() (79)

(79)

где: ![]() ,

, ![]() ,

,![]()

Положив МR ПР = 0, тогда:

![]() (80)

(80)

![]() (81)

(81)

Допустимое значение случайной составляющей поля рассеяния производственной относительной погрешности сопротивления по следующей формуле:

![]() (82)

(82)

![]() (83)

(83)

Подставим вычисленные выше значения в данную формулу, получим:

![]() (84)

(84)

![]() (85)

(85)

![]() (86)

(86)

Определим допустимое значение случайной составляющей поля рассеяния производственной относительной погрешности коэффициента формы, по следующей формуле:

![]() (87)

(87)

Подставим значения и получим:

![]() (88)

(88)

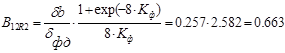

Определим расчетное значение коэффициента форм резистора:

![]() (89)

(89)

Определим ширину резистивной пленки:

![]() мм(90)

мм(90)

мм (91)

мм (91)

мм (92)

мм (92)

![]() (93)

(93)

![]() мм. (94)

мм. (94)

![]() мм (95)

мм (95)

Определим сопротивление контактного перехода резистора:

Ом (96)

Ом (96)

![]() Ом (97)

Ом (97)

Проверим следующее условие:

![]() (98)

(98)

![]() (99)

(99)

Определим среднее значение коэффициента формы:

![]() (100)

(100)

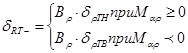

Определим среднее значение МR ПР и половину поля рассеяния dR ПР относительной производственной погрешности:

![]() Мф

=0.0% (101)

Мф

=0.0% (101)

![]() Мк

=17.8% (102)

Мк

=17.8% (102)

![]() (103)

(103)

(104)

(104)

(105)

(105)

Определим граничные условия поля рассеяния относительной погрешности сопротивления резистора:

% (106)

% (106)

% (107)

% (107)

![]() % (108)

% (108)

![]() % (109)

% (109)

![]() (110)

(110)

Определим площадь занимаемую резистором:

![]() см2

(111)

см2

(111)

Определим коэффициент нагрузки резистора:

![]() (112)

(112)

Подобно этому расчету рассчитываем резистор R8, а результаты заносим в таблицу №2.

Таблица №2

| резисторы | B, мм | В1 , мм | В2 ,мм | S, мм2 | P, мВт | КН | |

| № | R,Ом | ||||||

| R2 | 120 | 3,319 | 1,7 | 3,219 | 11,046 | 144 | 0,652 |

| R8 | 120 | 3,134 | 1,6 | 3,034 | 9,824 | 126 | 0,641 |

Расчёт площади платы

Выбор типа подложки и корпуса

Для определения минимально допустимой площади платы, необходимо произвести расчёт площади под каждый вид плёночных (резисторов, конденсаторов, контактных площадок) и дискретных элементов.

Число контактных площадок определяется исходя из заданной схемы соединений. Технологические и конструктивные данные и ограничения позволяют оценить минимально допустимые геометрические размеры контактных площадок в зависимости от способа формирования плёночных элементов.

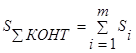

Общая площадь необходимая под контактные площадки:

(113)

(113)

где Si – площадь i – й площадки;

m – число площадок.

Определим площадь контактных площадок под резисторы:

![]() мм2

(114)

мм2

(114)

Определим площадь контактных площадок под транзисторы и диодные сборки:

![]() мм2

(115)

мм2

(115)

Определим площадь резисторов:

![]() мм2

(116)

мм2

(116)

Определим площадь транзисторов:

![]() мм2

(117)

мм2

(117)

Определим площадь диодов:

![]() мм2

(118)

мм2

(118)

Суммарная (площадь) минимальная площадь платы, необходимая для размещения элементов и компонентов находится по формуле:

![]() (119)

(119)

где Ки – коэффициент использования платы, обычно принимают Ки =2…3. Введение коэффициента использования связано с тем, что полезная площадь (площадь, занимаемая элементами и компонентами) несколько меньше полной, что обусловлено технологическими требованиями и ограничениями. Конкретное значение коэффициента использования зависит от сложности схемы и способа её изготовления.

![]() мм2

(120)

мм2

(120)

Исходя из ориентировочного расчёта суммарной площади, проведённого выше, выбираем подложку с необходимыми размерами и выбираем типоразмер корпуса.

Данной площади платы соответствует размер подложки 12*10 мм. Геометрические размеры подложек стандартизированы. Выбираем подложку из ситалла СТ50-1. Этот материал очень широко используется для изготовления гибридных интегральных микросхем, так-так имеет очень хорошие электрофизические и механические характеристики. Минимальный габаритный размер подложки из данного материала 48*60 мм, поэтому на данной подложке изготавливается групповым методом несколько гибридных микросхем, потом эту подложку режут на заданное количество подложек, в данном случае на 24 подложки.

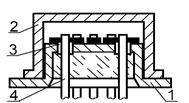

Данному размеру подложки соответствует корпус 158.28. Конструктивно–технологические характеристики этого корпуса даны в таблице № 3.

Таблица № 3

| Условное обозначение корпуса | Тип корпуса | Кол–во выводов |

Размер зоны крепления, мм | Максимальный размер платы, мм | Масса не более,гр. |

| 158.28 | металлостеклянный | 28 | 13,2*15,7 | 12,5*15,0 | 5,8 |

Заключение

Во время выполнения данного курсового проекта были освоены методики конструкционных расчётов резисторов. Проведен расчет топологии микросборки (расчет пассивных элементов схемы и их расположения на подложке). Разработана маршрутная технология микросборки. Сделан анализ конструкции микросборки. Таким образом, все требования технического задания были выполнены.

Список литературы

1. Конструирование тонкоплёночных гибридных микросборок/ сост.: Клочков А.Я., Дьяков С.Н., Чистяков В.В. – Рязань: РГРТА 2002. 160с.

2. Партала О.Н. «Радиокомпоненты и материалы: Справочник».- К Радиоаматор, М.:КУбК-а, 1998. – 720с.

3. Бодиловский В.Г., Смирнова М.А. «Справочник молодого радиста», М., Высшая школа, 1976. – 351с.

4. Конструирование и технология микросхем: Курсовое проектирование, под. ред. Коледова Л.А.- Москва: Высшая школа 1984.231с.: ил.

5. Разработка и оформлениеконструкторской документации РЭА: справочник, под. ред. Романычевой Э.Т. – Москва: Радио и Связь 1989. 448с.: ил.

6. Конструирование пассивных элементов плёночных микросборок: Методическое указание к практическим занятиям / Сост. Б.Н. Сажин – Рязань: РРТИ, 1987. -40с.: ил.

7. Сёмин А.С. Тонкоплёночные резисторы гибридных микросборок: Руководство к практическим занятиям по курсу « Конструкции и технология микросхем ». – Рязань: РРТИ, 1982.- 44с.