| Похожие рефераты | Скачать .docx |

Курсовая работа: Проверочный расчет парового котла БКЗ-420

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

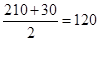

"ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Наименование факультета – Теплоэнергетический

Наименование направления – Промышленная теплоэнергетика

Наименование кафедры – ТПТ

Проверочный расчет парового котла БКЗ-420

Томск 2009

СОДЕРЖАНИЕ

Введение

1. Характеристики энергетического топлива. Расчетобъемов воздуха и продуктов сгорания

2. Расчет объемов воздуха и продуктов сгорания

3. Расчет и методика определения энтальпий

4. Тепловой баланс котла и определение расхода топлива

5 Геометрические характеристики котлоагрегата

6. Расчет топки

7. Тепловой расчет ширм

8. Тепловой расчет фестона

9. Тепловой расчет поворотной камеры

10. Тепловой расчет I ступени пароперегревателя (КПП холодной ступени)

11. Тепловой расчет III, IV ступени пароперегревателя (КПП горячей ступени)

12. Расчёт водяного экономайзера второй ступени

13. Тепловой расчёт воздухоподогревателя второй ступени

14. Расчёт водяного экономайзера первой ступени

15. Расчет воздухоподогревателя первой ступени

16. Аэродинамический расчет котла

Заключение

Список литературы

Введение

Паровой котел – это техническое устройство снабженное топкой обогреваемой продуктами сгорания сжигаемого топлива предназначенного для выработки пара (паровой), воды (водогрейный) с давлением выше атмосферного используемого вне его. Рабочим телом в нем для получения пара является вода, а теплоносителем служат продукты сгорания различных органических топлив (сланцев, углей, газообразных, жидких). Необходимая тепловая мощность парового котла определяется его паропроизводительностью при обеспечении установленных температуры и рабочего давления перегретого пара. При этом в топке сжигается расчетное количество топлива.

При изменении нагрузки котла номинальные температуры пара (свежего и вторично-перегретого) и, как правило, давление должны сохраняться (в заданном диапазоне нагрузок), а остальные параметры меняются.

При выполнении расчета парового котла его паропроизводительность, параметры пара и питательной воды являются заданными. Поэтому цель расчета состоит в выборе рациональной компоновки и определении размеров всех поверхностей нагрева котла (конструктивный расчет) или же в определении температур и тепловосприятий рабочего тела и газовой среды в поверхностях нагрева заданного котла (поверочный метод).

Целью данной курсовой работы является проверочно-конструктивный расчет котла или отдельных его элементов. Расчет выполняется для существующих конструкций котла с целью определения показателей его работы при переходе на другое топливо, при изменении нагрузок или параметров пара, а так же после проведенной реконструкции поверхности нагрева.

1. Характеристики энергетического топлива

1.1 Характеристики энергетического топлива

Топливо – уголь марки К Кузнецкого бассейна №36.

Элементный состав топлива [1]:

содержание углерода Сr =49,5%;

содержание водорода Нr =2,8%;

содержание серы Sr p + o =0,3%;

содержание кислорода Or =3,6%;

содержание азота Nr =1,4%;

влага рабочего топлива![]() =8,5%;

=8,5%;

зола рабочего топлива Ar =33,9%;

выход летучих Vdaf =24,0%;

Низшая теплота сгорания ![]() =19,01 МДж/кг;

=19,01 МДж/кг;

Зольность на сухую массу Ad =37 %;

Предельное значение влаги ![]() =12 %;

=12 %;

Предельное значение золы Ad =45%;

Приведенное значение влаги ![]() =1,87 % кг/МДж;

=1,87 % кг/МДж;

Приведенное значение золы ![]() =7,45 % кг/МДж;

=7,45 % кг/МДж;

Теплота сгорания по бомбе ![]() = 34,58 МДж/кг.

= 34,58 МДж/кг.

![]()

![]() 8,5+33,9+0,3+49,5+2,8+1,4+3,6=100%

8,5+33,9+0,3+49,5+2,8+1,4+3,6=100%

Температура плавки: ![]() =11700

C;

=11700

C; ![]() =13400

C;

=13400

C; ![]() =14200

=14200

Перерасчёт элементного состава твердого топлива на заданные зольность ![]() =14% и влажность

=14% и влажность ![]() =10% производится из условия неизменности состава горючей массы.

=10% производится из условия неизменности состава горючей массы.

1.2 Горючая масса топлива с табличными значениями зольности и влажности равны его рабочей массе за вычетом балласта ( ![]() ), то есть

), то есть

![]() (2.2)

(2.2)

49,5 +2,8 +0,3 +1,4+3,6=100- (33,9+8,5)=56,7

1.3 Горючая масса топлива с заданной зольностью и влажностью будем иметь

Cr

+Hr

+![]() +Nr

+

+Nr

+![]() =100-(

=100-(![]() ) (2.3)

) (2.3)

1.4 Приведя горючую массу табличного и заданного состава топлива к 100% (разделив левую и правую части на 100-(![]() ) и умножив на 100).

) и умножив на 100).

![]() (2.4)

(2.4)

где К-коэффициент перерасчета табличного состава на заданные влажность и зольность

![]() =1,0243

=1,0243

1.5 Сравним между собой отдельные компоненты элементного состава топлива, будим иметь:

![]() (2.5)

(2.5)

![]()

![]()

![]()

![]()

50,74 +2,868 +0,307 +1,434 +3,687=100-(30+11) =59

1.6 Низшая теплота сгорания пересчитывается по выражению:

![]()

![]()

2. Расчёт объёмов воздуха и продуктов сгорания

Объемы воздуха и продуктов сгорания при сжигании твердых и жидких топлив в атмосферном воздухе определяется по приведенным ниже формулам.

2.1Теоретическое количество сухого воздуха

Теоретическое количество сухого воздуха, необходимого для полного сгорания топлива (коэффициент избытка воздуха a = 1).

![]() ;

;

![]() =0,0889∙(50,74+0,375∙0,307)+0,265∙2,868-0,0333∙3,687= 4,58м3

/кг.

=0,0889∙(50,74+0,375∙0,307)+0,265∙2,868-0,0333∙3,687= 4,58м3

/кг.

2.2 Теоретические объемы продуктов сгорания

Теоретические объемы продуктов сгорания, полученные при полном сгорании топлива с теоретически необходимым количеством воздуха (a = 1).

2.2.1 Азота

![]() ;

;

![]() =0,79∙4,58+0,8∙1,434/100=3,628 м3

/кг.

=0,79∙4,58+0,8∙1,434/100=3,628 м3

/кг.

2.2.2 Трехатомных газов

![]() ;

;

![]() =1,866∙0,01∙(50,74+0,375∙0,307)=1,25 м3

/кг.

=1,866∙0,01∙(50,74+0,375∙0,307)=1,25 м3

/кг.

2.2.3 Водяных паров

![]() ;

;

![]() =0,111∙2,869+0,0124∙11+0,0161∙4,58=0,5284 м3

/кг.

=0,111∙2,869+0,0124∙11+0,0161∙4,58=0,5284 м3

/кг.

Избыток воздуха определяется по рекомендациям [1].α=1,15÷1,25 – для твердого топлива, принимаю α =1,12

2.3 Средние объёмные характеристики продуктов сгорания

2.3.1 Объем водяных паров

![]() ;

;

2.3.2 Объем дымовых газов

![]() ;

;

2.3.3 Объемные доли трехатомных газов

;

;

2.3.4 Объёмная доля всех водяных паров

;

;

2.3.5 Концентрация золы в продуктах сгорания

,

,

где ![]() – доля золы топлива, уносимой газами; определяется по таблице ХVIII, XIX и XXI [1]. Для котлов с твердым шлакоудалением

– доля золы топлива, уносимой газами; определяется по таблице ХVIII, XIX и XXI [1]. Для котлов с твердым шлакоудалением ![]() = 0,95;

= 0,95;

![]() - масса продуктов сгорания

- масса продуктов сгорания

![]() ;

;

Величины объемов ![]() и

и ![]() подсчитываем раздельно для топки и других поверхностей нагрева, расположенных за топкой по ходу дымовых газов по средним значениям коэффициента избытка воздуха. Результаты этих расчетов заношу в таблицу 1.

подсчитываем раздельно для топки и других поверхностей нагрева, расположенных за топкой по ходу дымовых газов по средним значениям коэффициента избытка воздуха. Результаты этих расчетов заношу в таблицу 1.

Таблица №1 - Средние объемные характеристики продуктов сгорания.

| Расчетные формулы | Vн 0 =4,58 м3 /кг; Vн 0 N 2 = 3,628 м3 /кг; Vн RO 2 =0,95 м3 /кг; V н 0 H 2 O =0,5284 м3 /кг; Ar =30 %; aун =0,95 |

||||||

| Газоходы котла | |||||||

| Топка, ширмы, фестон | Конвективный п.п 1ступени | Конвективный п.п 3,4 ступени | Водяной экономайзер 2 ступени | Воздухоподогреватель 2 ступени | Водяной экономайзер 1 ступени | Воздухоподогреватель 1 ступени | |

| Коэффициент избытка воздуха за поверхностью нагрева-a² i | 1,2 | 1,23 | 1,26 | 1,28 | 1,31 | 1,33 | 1,36 |

Объем водяных паров:

|

0,5431 | 0,5453 | 0,5475 | 0,5490 | 0,5512 | 0,5526 | 0,5548 |

| Объём дымовых газов |

6,0354 | 6,1749 | 6,3145 | 6,4075 | 6,5470 | 6,6400 | 6,7796 |

Объемная доля трехатомных газов:

|

0,1572 | 0,1537 | 0,1503 | 0,1481 | 0,1449 | 0,1429 | 0,1400 |

Объемная доля водяных паров:

|

0,0900 | 0,0883 | 0,0867 | 0,0857 | 0,0842 | 0,0832 | 0,0818 |

| Суммарная доля трехатомных газов и водяных паров: |

0,2472 | 0,2420 | 0,2370 | 0,2338 | 0,2291 | 0,2261 | 0,2218 |

Концентрация золы в дымовых газов:

|

0,0362 | 0,0354 | 0,0346 | 0,0341 | 0,0334 | 0,0329 | 0,0323 |

Масса дымовых газов:

|

7,8741 | 8,0535 | 8,2328 | 8,3524 | 8,5318 | 8,6513 | 8,8307 |

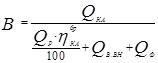

2.4 Определение присосов воздуха

После определения компоновки поверхностей нагрева по газоходам котла, необходимо принять величину коэффициента избытка воздуха на выходе из топки ![]() и присосы воздуха в газоходах

и присосы воздуха в газоходах ![]() , где располагаются поверхности нагрева котла.

, где располагаются поверхности нагрева котла.

При избытке воздуха ![]() расчёт ведется по (2, таблице 4.4) в зависимости от типа топочных устройств и рода сжигаемого топлива. Коэффициент избытка воздуха в топке при сжигании каменного угля, примем

расчёт ведется по (2, таблице 4.4) в зависимости от типа топочных устройств и рода сжигаемого топлива. Коэффициент избытка воздуха в топке при сжигании каменного угля, примем ![]() . Определим коэффициенты избытка воздуха для поверхностей нагрева.

. Определим коэффициенты избытка воздуха для поверхностей нагрева.

1- топка ![]()

2- ширмовый пароперегреватель,фестон и поворотная камера ![]()

3- конвективный пароперегреватель I ступени ![]()

4- конвективный пароперегреватель III, IV ступени ![]()

5- водяной экономайзер 2 ступени ![]()

6- воздухоподогреватель 2 ступени ![]()

7- водяной экономайзер 1 ступени ![]()

8- воздухоподогреватель 1 ступени ![]()

После определения компоновки поверхностей нагрева по газоходам котла, принимаем величину коэффициента избытка воздуха на выходе из топки ![]() и присосы воздуха в газоходах

и присосы воздуха в газоходах ![]() , где располагаются поверхности нагрева котла.

, где располагаются поверхности нагрева котла.

Эти величины определяем по [1, таб. XVIII-XXI] в зависимости от типа топочных устройств и рода сжигаемого топлива.

Коэффициент избытка воздуха в топке при сжигании каменных углей принимается 1,15 ![]() 1,2. Принимаем

1,2. Принимаем ![]() .

.

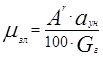

Рис.2.1 Компоновка поверхностей нагрева парового котла.

Коэффициент избытка воздуха за i-ой поверхностью по ходу движения дымовых газов после топки определится как

![]()

![]() , (3.5)

, (3.5)

где ![]() – присосы воздуха в i-ой поверхности нагрева.

– присосы воздуха в i-ой поверхности нагрева.

2.4.1 Коэффициент избытка воздуха за ширмовым пароперегревателем:

![]() (3.6)

(3.6)

2.4.2 Коэффициент избытка воздуха за фестоном:

![]() (3.7)

(3.7)

2.4.3 Коэффициент избытка воздуха за поворотной камерой:

![]() (3.8)

(3.8)

2.4.4 Коэффициент за конвективным пароперегревателем I ступени:

![]() (3.9)

(3.9)

2.4.5 Коэффициент за конвективным пароперегревателем III ступени:

![]() (3.10)

(3.10)

2.4.6 Коэффициент за конвективным пароперегревателем IV ступени:

![]() (3.11)

(3.11)

2.4.7 Коэффициент за второй ступенью водяного экономайзера:

![]() (3.12)

(3.12)

2.4.8 Коэффициент за второй ступенью воздухоподогревателя:

![]() (3.13)

(3.13)

2.4.9 Коэффициент запервойступеньюводяногоэкономайзера:

![]() (3.14)

(3.14)

2.4.10 Коэффициент за первой ступенью воздухоподогревателя (в уходящих газах):

3. Расчёт и методика определения энтальпий

3.1 Энтальпия теоретически необходимого количества воздуха

Данная величина определяется при температуре ![]() ,°С

,°С

![]() , кДж/кг (кДж/м3

).

, кДж/кг (кДж/м3

).

3.2 Энтальпия газов при коэффициенте избытка воздуха

a

= 1 и температуре ![]() ,

°

С

,

°

С

![]() , кДж/кг (кДж/м3

).

, кДж/кг (кДж/м3

).

3.3 Энтальпия золы в дымовых газах

![]() , кДж/кг.

, кДж/кг.

3.4 Энтальпия дымовых газов на 1 кг сожженного топлива

![]() , кДж/кг (кДж/м3

)

, кДж/кг (кДж/м3

)

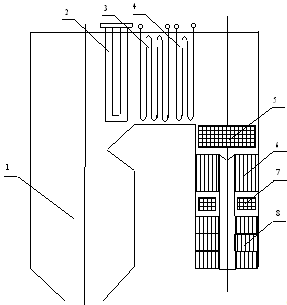

Рассчитанные данные занесу в таблицу 2.

Таблица 2. Энтальпия воздуха и продуктов сгорания (I- J таблица)

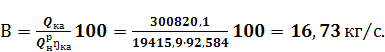

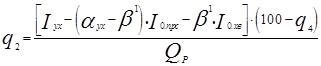

4. Тепловой баланс котла и определение расхода топлива

Составление теплового баланса котла имеет своей целью определение коэффициента его полезного действия и расхода топлива.

4.1 Коэффициент полезного действия

При расчете котла коэффициент полезного действия определяется из обратного баланса по выражению:

![]() ,

,

где ![]() - потери тепла в котлоагрегате, %.

- потери тепла в котлоагрегате, %.

4.1.1 Потери тепла от химической и механической неполноты сгорания топлива

Потери тепла от химической ![]() и механической

и механической ![]() неполноты сгорания топлива принимаются в зависимости от вида сжигаемого топлива, типа топочного устройства и способа сжигания [1,табл. XVIII – XXI].

неполноты сгорания топлива принимаются в зависимости от вида сжигаемого топлива, типа топочного устройства и способа сжигания [1,табл. XVIII – XXI].

При сжигании твердого топлива в камерных топках с твердым шлакоудалением величину ![]() рекомендуется принимать равной нулю (

рекомендуется принимать равной нулю (![]() =0).

=0).

4.1.1.1 Механическая неполнота сгорания

Приведенная зольность топлива:

Принимаю ![]() =1% [1, табл. XVIII]

=1% [1, табл. XVIII]

4.1.2 Потеря тепла от наружного охлаждения котла

для стационарных котлов принимается по [1,рис. 5.1]![]() =0,4%.

=0,4%.

4.1.3 Потеря с теплом шлака

Потеря с теплом шлака ![]() вводится в расчет для всех твердых топлив в камерном сжигании с твердым шлакоудалением.

вводится в расчет для всех твердых топлив в камерном сжигании с твердым шлакоудалением.

![]() =

=![]() ,

,

где ![]() ;

;

С ![]() - теплоемкость золы принимается при твердом шлакоудалении tшу=560

- теплоемкость золы принимается при твердом шлакоудалении tшу=560![]() ;

;

Располагаемое тепло для данного типа котла определяется по формуле

![]() +

+![]() +(1-k)∙

+(1-k)∙![]() ,

,

где ![]() - низшая теплота сгорания рабочей массы топлива, кДж/кг;

- низшая теплота сгорания рабочей массы топлива, кДж/кг;

![]() -физическое тепло топлива, кДж/кг;

-физическое тепло топлива, кДж/кг;

![]() -тепло затраченное на разложение карбонатов при сжигании сланцев, кДж/кг;

-тепло затраченное на разложение карбонатов при сжигании сланцев, кДж/кг;

(1-k)∙![]() - слагаемое, учитывающееся только при сжигании сланцев[1,стр.29];

- слагаемое, учитывающееся только при сжигании сланцев[1,стр.29];

![]() - величина физического тепла топлива. Для каменного угля эту величину принимают равной нулю (

- величина физического тепла топлива. Для каменного угля эту величину принимают равной нулю (![]() =0), [1].

=0), [1].

![]() =19415,9 кДж/кг.

=19415,9 кДж/кг.

![]() .

.

4.1.4 Потеря тепла с уходящими газами

Потеря тепла с уходящими газами ![]() определяется как разность энтальпий продуктов сгорания на выходе из последней поверхности нагрева и холодного воздуха:

определяется как разность энтальпий продуктов сгорания на выходе из последней поверхности нагрева и холодного воздуха:

,

,

где ![]() - энтальпия уходящих газов при избытке воздуха aух=1,36

- энтальпия уходящих газов при избытке воздуха aух=1,36

и температуре![]() =150.

=150. ![]() =1446,75 кДж/кг;

=1446,75 кДж/кг;

![]() - энтальпия теоретически необходимого количества воздуха на входе в воздушный тракт, кДж/кг. Принимаю температуру холодного воздуха равной 30о

С, тогда

- энтальпия теоретически необходимого количества воздуха на входе в воздушный тракт, кДж/кг. Принимаю температуру холодного воздуха равной 30о

С, тогда ![]() =184,43кДж/кг;

=184,43кДж/кг;

![]() - отношение количества воздуха на входе в воздушный тракт к теоретически необходимому

- отношение количества воздуха на входе в воздушный тракт к теоретически необходимому

![]() ,

,

где Δaпп = 0.1 присосы в системе пылеприготовления с учетом возможныхнарушений плотности во время эксплуатации; определяется по табл.XVII,[1].

![]() – отношение количества воздуха на входе в воздушный тракт к теоретически необходимому.

– отношение количества воздуха на входе в воздушный тракт к теоретически необходимому.

![]() -энтальпия воздуха, присасываемого в газоходах котла

-энтальпия воздуха, присасываемого в газоходах котла ![]()

![]()

где![]() - теплоёмкость влажного воздуха при

- теплоёмкость влажного воздуха при ![]()

![]()

![]()

![]() .

.

![]()

![]()

ŋ ![]()

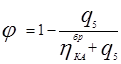

4.2 Коэффициент сохранения тепла

;

;

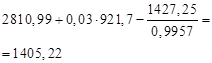

![]() =1-0,4/(92,584+0,4)=0,9957

=1-0,4/(92,584+0,4)=0,9957

4.3 Полный расход топлива подаваемого в топку

где ![]() - тепло, полезно используемое в котлоагрегате, кДж/кг ;

- тепло, полезно используемое в котлоагрегате, кДж/кг ;![]() - тепло, внесенное в топку воздухом, в случае подогрев его вне котла, кДж/кг.

- тепло, внесенное в топку воздухом, в случае подогрев его вне котла, кДж/кг. ![]() =0.

=0.![]() - тепло, внесенное в топку паровым дутьем ("форсуночным" паром при сжигании мазута), кДж/кг.

- тепло, внесенное в топку паровым дутьем ("форсуночным" паром при сжигании мазута), кДж/кг. ![]() =0.

=0.

Тепло, полезно используемое в котлоагрегате

Теплосодержание перегретого пара. Определим по давлению ![]() таблица III

таблица III![]()

Теплосодержание питательной воды:

![]()

Определим по ![]()

Теплосодержание воды при насыщении.

Энтальпия кипящей воды для непрерывной продувки ![]() , определяется при давлении в барабане

, определяется при давлении в барабане ![]() .Тепло использованное в котлоагрегате, определяется по заданной паропроизводительности котла

.Тепло использованное в котлоагрегате, определяется по заданной паропроизводительности котла ![]() , энтальпии перегретого пара

, энтальпии перегретого пара ![]() и питательной воды

и питательной воды ![]() с учётом непрерывной продувки

с учётом непрерывной продувки![]() .

.

![]() . (5.8)

. (5.8)

Где ![]() количество выработанного перегретого пара;

количество выработанного перегретого пара;

![]() - расход воды на продувку котла,

- расход воды на продувку котла,![]() (по заданию равно 0,05)

(по заданию равно 0,05)

![]()

![]() .

.

Полный расход топлива.

4.4 Расчетный расход топлива

![]()

В дальнейшем все расчеты веду по величине расчетного расхода топлива ![]() .

.

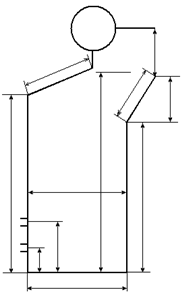

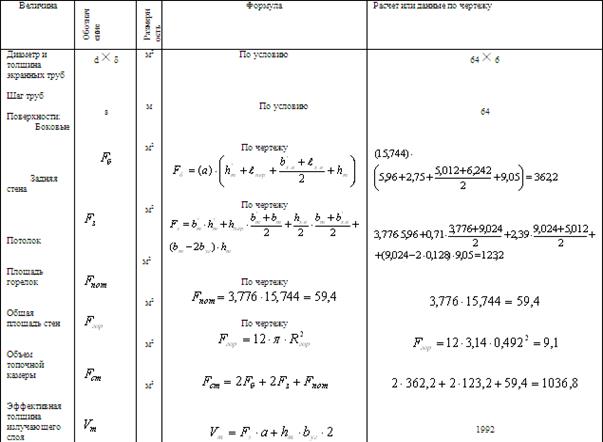

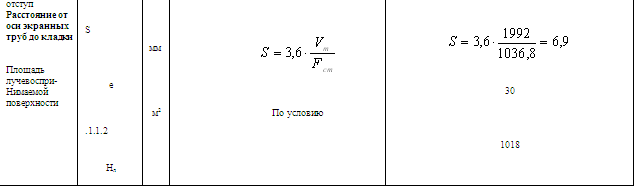

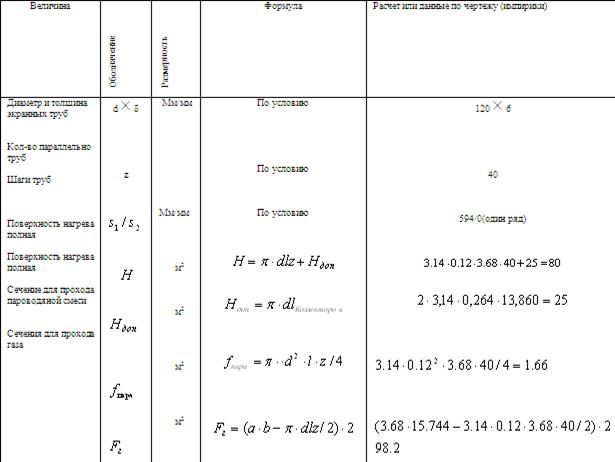

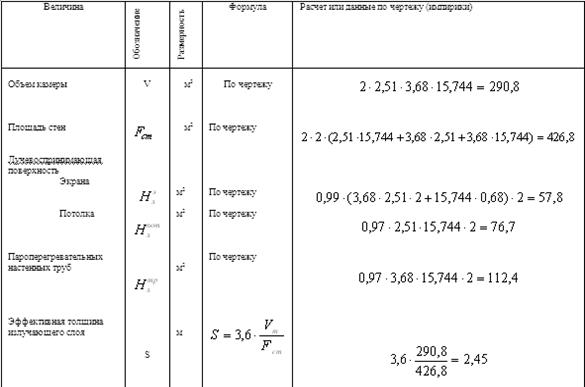

5 Геометрические характеристики котлоагрегата

5.1 Топочная камера

Эскиз топочной камеры

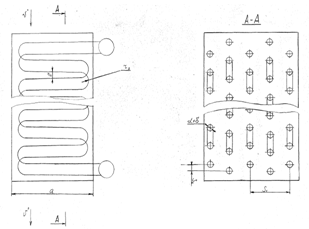

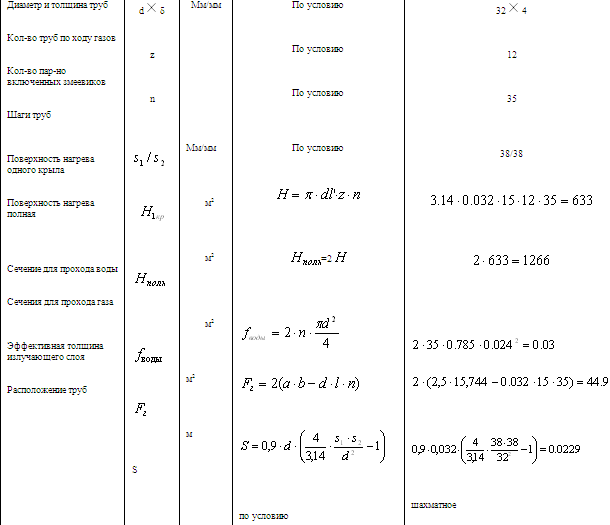

5 .2 Ширмовые перегреватели

5. 3 Фестон

Эскиз фестона

5. 4 Поворотная камера

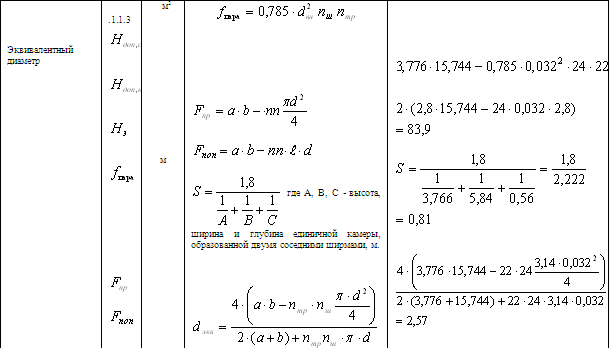

5.5 II ступень ВЭК

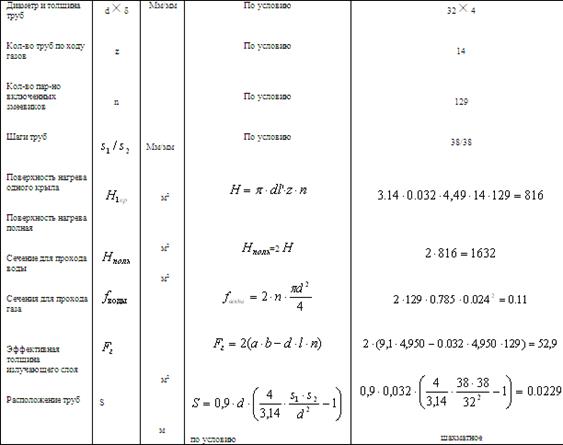

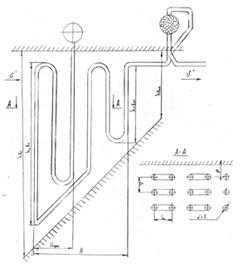

Эскиз экономайзера

5 . 6 II ступень ВЗП

Эскиз воздухоподогревателя

5. 7 I ступень ВЭК

5. 8 I ступень ВЗП

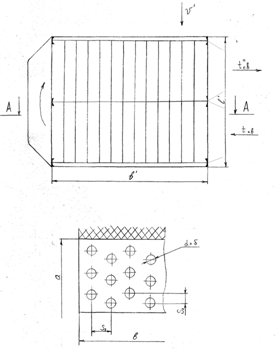

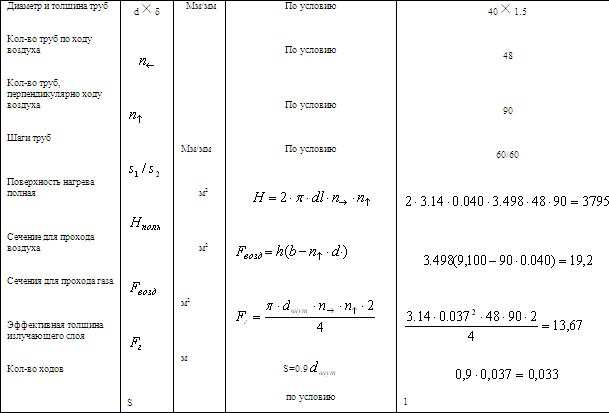

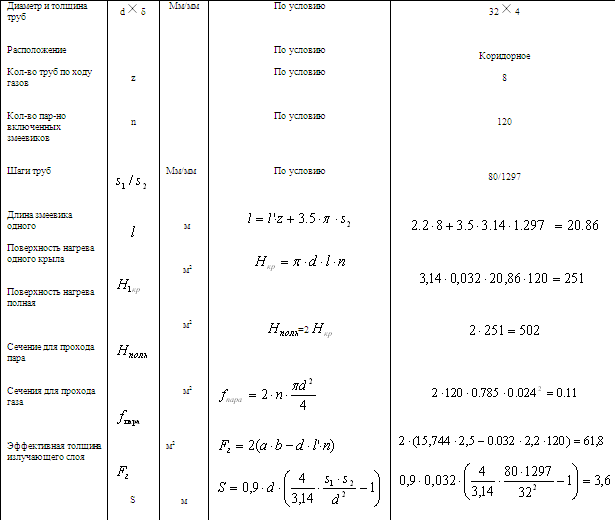

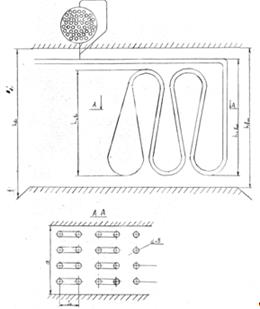

5.9 I ступень пароперегревателя (КПП холодной ступени)

Эскиз пароперегревателя первой ступени

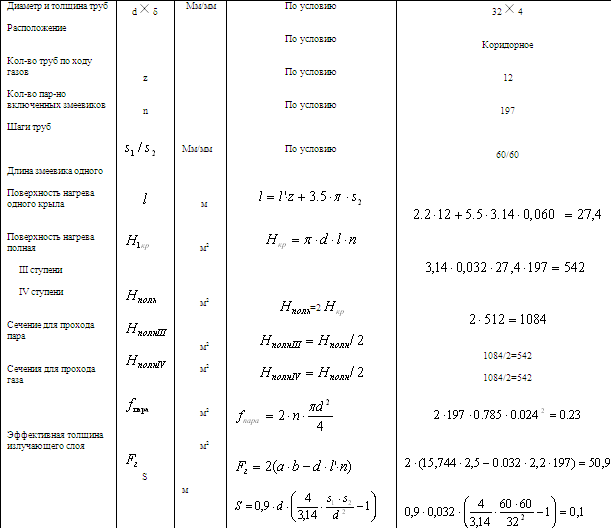

5.10 III , IV ступени пароперегревателя (КПП горячая ступени)

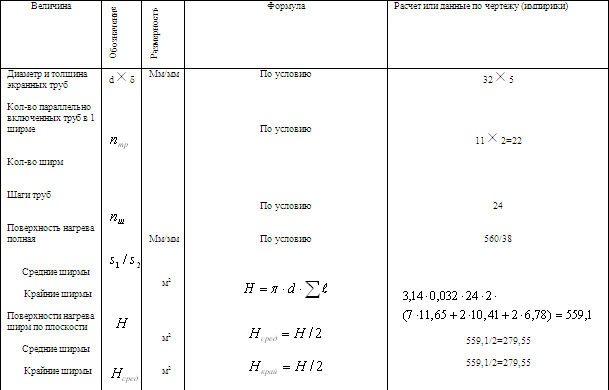

6. Расчёт топки

6.1 Цель, задачи и порядок расчета топки

6.1.1 Цель расчета топки

Поверочный расчет топки существующего котла проводится с целью последующей оценки её работы в непроектных условиях, а также для получения данных, которые в качестве исходных используются при расчете элементов котла, расположенных за топкой.

6.1.2 Задачи поверочного расчета топки

Задачей поверочного расчета топки является определение расчетных параметров работы топки в непроектных условиях при неизменной её конструкции: температуры газов на выходе из топки; лучистого тепла, воспринимаемого поверхностями нагрева топки; теплового напряжения топочного объема; теплового сечения топки в зоне наибольшего тепловыделения; теплового напряжения стен топочной камеры.

6.1.3 Порядок поверочного расчета топки

Поверочный расчет топки проводится в следующем порядке:

1) определяются конструктивные характеристики топки;

2) рассчитываются (или принимаются по Нормам) тепловые характеристики топки;

Следует отметить, что при определении некоторых из них, в частности, средней суммарной теплоемкости продуктов сгорания и критерия поглощательной способности, необходимо уже знать температуру газов на выходе из топки. Поэтому этой температурой следует задаться.

3) рассчитывается температура газов на выходе из топки по [1, ном.4], получаемое значение сравнивается с предварительно принятым. Если температура газов на выходе из топки, полученная по номограмме, не будет отличаться от принятой ранее большее, чем на ± 100°С, то расчет на этом заканчивается и для последующих расчетов принимается значение температуры газов на выходе из топки, определенная расчетом, либо по номограмме. В противном случае необходимо задаться другим значением температуры газов на выходе из топки и повторить расчет.

4) определяется количество лучистого тепла, воспринимаемое поверхностями нагрева топки; тепловое напряжение сечения топки в зоне наибольшего тепловыделения и тепловое напряжение стен топочной камеры.

6.2 Тепловые характеристики топки

К тепловым характеристикам топки относят коэффициент тепловой эффективности экранов ψ, среднюю суммарную теплоемкость продуктов сгорания (Vc)ср ; параметр M, учитывающий влияние на интенсивность теплообмена уровня расположения горелок, критерий поглощательной способности (критерий Бугера)Bu.

6.2.1 Коэффициент тепловой эффективности экранов

Коэффициент тепловой эффективности равен произведению углового коэффициента x на коэффициент ζ, учитывающий тепловое сопротивление загрязнения или закрытие изоляцией

ψ= x∙ζ;

Так как стены топки закрыты экранами с разными значениями коэффициента тепловой эффективности ψ, среднее значение коэффициента тепловой эффективности

![]() ,

,

где ![]() – коэффициент тепловой эффективности отдельной поверхности топки площадью

– коэффициент тепловой эффективности отдельной поверхности топки площадью![]() ;

;

Топка котла имеет следующее экранирование: стены топки покрываются испарительными поверхностями нагрева, на потолке расположен радиационный пароперегреватель.

Определяем следующие коэффициенты тепловой эффективности: для экранных стен топочной камеры ![]() , выходного газового окна

, выходного газового окна ![]() .

.

6.2.2 Угловой коэффициент гладкотрубных экранов

Угловой коэффициент гладкотрубных экранов определяется в зависимости от их конструкции по номограмме 1 [1]:

Для однорядного настенного экрана номограмма 1а, кривая 3 xвых = 1

Для газового окна xго = 1

6.3.3 Коэффициент, учитывающий тепловое сопротивление загрязнения или закрытие изоляцией

Коэффициент ζ, учитывающий снижение тепловосприятия экрана при его загрязнении или закрытии его поверхности изоляцией, принимается по [1], в зависимости от вида сжигаемого топлива. Для каменных углей принимаются следующие коэффициенты [1, табл. 6-3]:

Для настенных гладкотрубных экранов в камерных топках ζЭК =0,45.

Для выходного окна топки, отделяющего топку от расположенной за ним поверхности нагрева, коэффициент ζго определяется по формуле

ζвых =ζэк ∙β,

где ζ - коэффициент; принимается по таблице 6.3 [1], таким же, как для настенных экранов;

β - коэффициент, учитывающий взаимный теплообмен между топкой и поверхностью нагрева. При размещении за окном топки ширм коэффициент β принимается равным 0,6 при сжигании твердых топлив.

ζвых =0,45∙0,6=0,27;

коэффициенты тепловой эффективности

![]() = xэк

∙ζЭК

=1∙0,45=0,45;

= xэк

∙ζЭК

=1∙0,45=0,45;

![]() = xго

∙ζвых

=1∙0,27=0,27;

= xго

∙ζвых

=1∙0,27=0,27;

![]() =(0,45∙968,3+0,27∙59,4)/1027,7=0,439.

=(0,45∙968,3+0,27∙59,4)/1027,7=0,439.

6.2.4 Параметр М

Параметр М, учитывающий влияние на интенсивность теплообмена относительного уровня расположения горелок, степени забалластированности топочных газов и других факторов, определяется по [1.п.6-18].

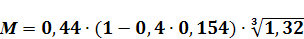

Для камерных топок параметр М рассчитывается по формуле

М=Мо

∙(1-0,4∙xг

)∙![]() .

.

6.3.5 Параметр Мо

Мо - коэффициент, принимается для пылеугольных топок с твердым шлакоудалением при встречном расположении горелок Мо =0,44.

6.3.6 Величина xг

xг - величина, характеризующая относительный уровень расположения горелок в топке.

xг =hГ /HТ ,

где HТ - расчетная высота топки, определяется как расстояние от середины холодной воронки до середины выходного окна топочной камеры HТ =22,47 м;

hГ =3,45 м;

xг =3,45/22,47=0,154.

6.3.7 Параметр забалластированности топочных газов

;

;

где r = 0 – коэффициент рециркуляции.

![]() .

.

=0,45

=0,45

6.3.8 Полезное тепловыделение в топке

![]() ,

,

где ![]() – располагаемое тепло топлива, кДж/кг;

– располагаемое тепло топлива, кДж/кг;

![]() – тепло, вносимое в топку воздухом, кДж/кг.

– тепло, вносимое в топку воздухом, кДж/кг.

6.3.9 Тепло, вносимое в топку с воздухом

![]() ,

,

где ![]() -энтальпия теоретически необходимого количества воздуха, определяется по таблице 2 при температуре воздуха за воздухоподогревателем, которую необходимо принять по рекомендациям [1, табл. II-2 ];

-энтальпия теоретически необходимого количества воздуха, определяется по таблице 2 при температуре воздуха за воздухоподогревателем, которую необходимо принять по рекомендациям [1, табл. II-2 ];

Для топок с твердым шлакоудалением при сжигании каменных и тощих углей tГВ =300÷420 о С.

Принимаю tГВ

=400 о

С, тогда ![]() =2481,1 кДж/кг;

=2481,1 кДж/кг;

Энтальпия присасываемого воздуха ![]() определяется по температуре холодного воздуха (

определяется по температуре холодного воздуха (![]() ) равной 30°С.

) равной 30°С. ![]() =184,43 кДж/кг.

=184,43 кДж/кг.

![]() =1,03∙2481,1+(0,2+0,01)∙ 184,439=2537,09 кДж/кг

=1,03∙2481,1+(0,2+0,01)∙ 184,439=2537,09 кДж/кг

![]() =19415,9∙(100-(0+1+0,0433))/(100-1)+2537,09=21874,54 кДж/кг.

=19415,9∙(100-(0+1+0,0433))/(100-1)+2537,09=21874,54 кДж/кг.

6.3.10 Адиабатическая температура горения

Адиабатическая температура горения ![]() – это такая температура газов, которая была бы в топке, если бы в ней отсутствовал какой-либо теплообмен, и все выделяющееся тепло затрачивалось на нагрев дымовых газов, т.е. в адиабатных условиях горения.

– это такая температура газов, которая была бы в топке, если бы в ней отсутствовал какой-либо теплообмен, и все выделяющееся тепло затрачивалось на нагрев дымовых газов, т.е. в адиабатных условиях горения.

Адиабатическая температура горения ![]() определяется по полезному тепловыделению в топке QТ

=21874,54 при избытке воздуха

определяется по полезному тепловыделению в топке QТ

=21874,54 при избытке воздуха ![]() αТ

=1,2 по таблице 2.

αТ

=1,2 по таблице 2.

![]() =2080,07°С.

=2080,07°С.

6.3.11 Средняя суммарная теплоемкость продуктов сгорания 1 кг топлива

![]() ,

,

где ![]() – температура дымовых газов на выходе из топки, °С;

– температура дымовых газов на выходе из топки, °С;

![]() – энтальпия продуктов сгорания 1 кг топлива при температуре

– энтальпия продуктов сгорания 1 кг топлива при температуре![]() и избытке воздуха на выходе из топки

и избытке воздуха на выходе из топки ![]() , кДж/кг;

, кДж/кг;

![]() – полезное тепловыделение в топке, кДж/кг;

– полезное тепловыделение в топке, кДж/кг;

![]() – адиабатическая температура горения, °С.

– адиабатическая температура горения, °С.

Величина температуры дымовых газов на выходе из топки ![]() неизвестна, и ее определение является одной из основных задач теплового расчета топки. В связи с этим, прежде чем определять величину

неизвестна, и ее определение является одной из основных задач теплового расчета топки. В связи с этим, прежде чем определять величину ![]() , необходимо задаться температурой газов на выходе из топки.

, необходимо задаться температурой газов на выходе из топки.

Принимаю ![]() = 1150 о

С по рекомендациям [1], тогда

= 1150 о

С по рекомендациям [1], тогда

![]() =14407,9 кДж/кг;

=14407,9 кДж/кг;

![]() =(21874,54 -12872)/(2080,07-1295)=11,47 кДж/(кг∙К).

=(21874,54 -12872)/(2080,07-1295)=11,47 кДж/(кг∙К).

6.3.12 Критерий Бугера

Основной радиационной характеристикой продуктов сгорания служит критерий поглощательной способности (критерий Бугера).

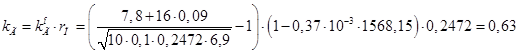

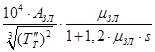

Bu=kps,

где k - коэффициент поглощения топочной среды, 1/(м∙МПа). Рассчитывается по температуре и составу газов на выходе из топки. При его определении учитывается излучение трехатомных газов (RO2 , H2 O) и взвешенных в их потоке частиц сажи, летучей золы и кокса;

p - давление в топочной камере, МПа. Для котлов без наддува p=0,1 МПа;

s - эффективная толщина излучающего слоя, м.

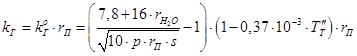

6.3.13 Коэффициент поглощения топочной среды

При сжигании твердых топлив коэффициент поглощения топочной среды

k=kГ +kЗЛ ∙μЗЛ +kКОКС ∙μКОКС ,

где kГ - коэффициент поглощения лучей газовой фазой продуктов сгорания (RO2 , H2 O) , определяется по формуле

,

,

где ![]() - суммарная объемная доля трехатомных газов в продуктах сгорания.

- суммарная объемная доля трехатомных газов в продуктах сгорания. ![]() =0,2472; р=0,1 -давление в топочной камере, для парогенераторов без наддува; kг

=0,906

=0,2472; р=0,1 -давление в топочной камере, для парогенераторов без наддува; kг

=0,906

![]() - температура газов на выходе из топки.

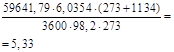

- температура газов на выходе из топки. ![]() =1295+273=1568 К;

=1295+273=1568 К;

![]() - объёмная доля водяных паров в продуктах сгорания.

- объёмная доля водяных паров в продуктах сгорания. ![]() =0,09;

=0,09;

kμЗЛ - коэффициент поглощения лучей частицами золы, определяется по формуле

kμЗЛ

= ,

,

где μЗЛ - концентрация золы в продуктах сгорания, определяется по таблице1.

μЗЛ =0,01;

![]() - коэффициент для топок с твердым шлакоудалением принимается по таблице 6.1[1]. Для каменных углей

- коэффициент для топок с твердым шлакоудалением принимается по таблице 6.1[1]. Для каменных углей![]() =0,8.

=0,8.

kμЗЛ

=

kμКОКС - коэффициент поглощения лучей частицами кокса; принимается по таблице 6.2 [1]. Для каменных углей kμКОКС =0,2.

k=kг + kμЗЛ + kμКОКС

k=0,63+1,65+0,2=2,48(м∙МПа)![]()

Bu=k·p·s

Bu=2,48∙0,1∙6,9=1,71.

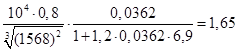

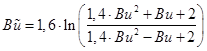

6.3.14 Эффективное значение критерия Бугера

Эффективное значение критерия Бугера ![]() определяется по формуле:

определяется по формуле:

;

;

![]() =1,6·ln

=1,6·ln![]() =0,92.

=0,92.

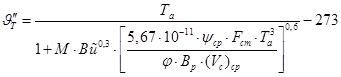

6.4 Расчет температуры газов на выходе из топки и других показателей работы топки

6.4.1 Расчет температуры газов на выходе

Расчет температуры газов на выходе из топки при заданных конструктивных характеристиках производится по формуле

,

,

где ![]() =

=![]() +273=2080,07+273,15=2353,22 К;

+273=2080,07+273,15=2353,22 К;

![]() =

= ,

,

т.к. ![]() (

(![]() расч. ÷

расч. ÷ ![]() прин.)<100

прин.)<100![]() , то

, то ![]() =1294о

С;

=1294о

С;

![]() =12872 кДж/кг.

=12872 кДж/кг.

6.4.2 Количество тепла, передаваемое в топке излучением

![]() ;

;

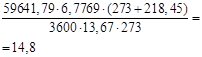

![]() =0,9957∙(21874,54-12872)=8963,81 кДж/кг.

=0,9957∙(21874,54-12872)=8963,81 кДж/кг.

6.4.3 Удельная нагрузка стен топки

![]() ;

;

![]() =16,57∙8963,81/(0,45*968,3+0,27*59,4) =328,72 кВт/м2

.

=16,57∙8963,81/(0,45*968,3+0,27*59,4) =328,72 кВт/м2

.

6.4.4 Удельное тепловое сечение зоны активного горения

![]() ;

;

![]() =16,57∙8963,81/(9,024∙15,744)=1045,27 кВт/м2

.

=16,57∙8963,81/(9,024∙15,744)=1045,27 кВт/м2

.

6.4.5 Тепловое напряжение объема топочной камеры

![]() ;

;

![]() =16,57∙8963,81/1036, 8 =143,23 кВт/м3

.

=16,57∙8963,81/1036, 8 =143,23 кВт/м3

.

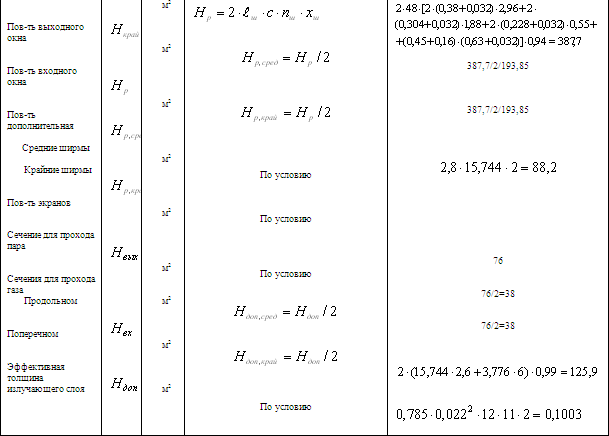

7. Тепловой расчёт ширм

Ход пара в ширмовых перегревателях, включает в себя охлаждающий впрыск. Ширмы делятся на средние и крайние, между ними впрыск. В связи с этим порядок расчета примем следующий: данные которые не подлежат изменению в районе ширм сведем в пункт 7.1-7.3. Затем данные для средних ширм сведем в пункт 7.4

Характеристику впрыска сведем в пункт 7.5, крайние ширмы – 7.6

7.1 Температура дымовых газов на входе в ширмы (из расчёта топки)

![]()

7.2 Энтальпия дымовых газов на входе в ширмы (из расчёта топки)

![]()

7.2.3 Температура дымовых газов на выходе из ширм

![]()

по рекомендации [2] на 150-300° меньше.

7.2.4 Энтальпия дымовых газов на выходе из ширм

![]() по таблице 2.

по таблице 2.

7.2.5 Средняя температура дымовых газов

![]() ;

;

![]()

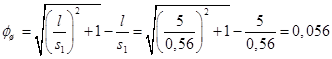

7.3 Конвективное тепловосприятие ширм

7.3.1 Тепловая нагрузка входного окна

![]()

7.3.2 Лучистое тепло, воспринятое плоскостью входного сечения ширм

![]()

7.3.3 Тепло излучения из топки, проходящее через ширмы

![]() кДж/кг,

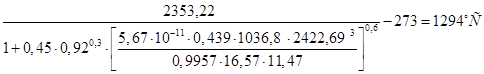

кДж/кг,

где a = 0,38- с тепень черноты потока газов (по номограмме 2);

![]() - угловой коэффициент с входного на выходное сечение ширм

- угловой коэффициент с входного на выходное сечение ширм

7.3.4 Тепло излучения из ширм на последующие поверхности нагрева

7.3.5 Количество лучистого тепла проходящего через ширмы

![]() =

= ![]() +

+![]() =304,11 кДж/кг

=304,11 кДж/кг

7.3.6 Количество лучистого тепла, попадающего на ширмы и дополнительные поверхности нагрева

![]()

![]() -

-![]() =209,45 кДж/кг

=209,45 кДж/кг

7.3.7 Количество лучистого тепла воспринятого экранами

![]()

7.3.8 Тепловосприятие ширм по балансу

Q

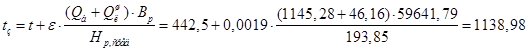

б

=![]() 0.9957(12862,78-11600)=1145.28

0.9957(12862,78-11600)=1145.28

7.3.9 Из них на дополнительные пов-ти средних ширм

Принимается в пределах [80¸400], принимаем

![]() =112 кДж/кг – принимаем

=112 кДж/кг – принимаем

7.4 Средние ширмы

7.4.1 Температура пара на входе

![]()

7.4.2 Энтальпия пара на входе

![]() (табл.

XXV)

(табл.

XXV)

7.4.3 Температура пара на выходе

![]()

7.4.4 Энтальпия пара на выходе

![]() (табл.

XXV)

(табл.

XXV)

7.4.5 Средняя температура пара

![]()

7.4.6 Температура загрязненной поверхности

Коэффициент загрязнения ширмового пароперегревателя ![]() , определяется по

, определяется по ![]() по [1, стр.70].

по [1, стр.70].

7.4.7 Температурный напор

![]()

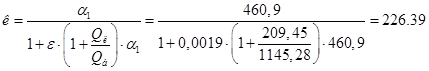

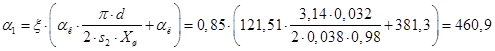

7.4.8 Тепловосприятие ширм по уравнению теплообмена

![]()

к- коэффициент теплопередачи

![]()

![]() -

коэффициент теплоотдачи от газов к стенке

-

коэффициент теплоотдачи от газов к стенке

![]()

![]() - коэффициент использования(по п.7-49)

- коэффициент использования(по п.7-49)

![]() - средний коэффициент теплоотдачи конвекцией

- средний коэффициент теплоотдачи конвекцией

![]()

![]()

![]()

![]()

- средний коэффициент теплоотдачи конвекцией

![]()

![]()

- коэффициент теплоотдачи конвекцией при продольном омывании (номограмма14)

![]()

- коэффициент теплоотдачи конвекцией при поперечном омывании (номограмма12)

![]()

- коэффициент загрязнения (по п. 7.49)

7.4.9 Тепловосприятие доп. поверхностей по уравнению теплообмена

![]()

7.5 Впрыск первый

7.5.1 Температура пара на входе

![]()

7.5.2 Энтальпия пара на входе

![]() (табл. XXV)

(табл. XXV)

7.5.3 Температура пара на выходе

![]()

7.5.4 Энтальпия пара на выходе

![]() (табл. XXV)

(табл. XXV)

7.5.5 Количество впрыскиваемого конденсата

![]()

7.6 Крайние ширмы

7.6.1 Температура пара на входе

![]()

7.6 .2 Температура пара на выходе

![]()

7.6 .3 Энтальпия пара на входе

![]()

7.6.4 Энтальпия пара на выходе

![]()

7.6 .5 Средняя температура пара

![]()

7.6 .7 Температура загрязненной поверхности

![]()

7.6.8 Температурный напор

![]()

7.6 .9 Тепловосприятие ширм по уравнению теплообмена

![]()

7.6.10 Тепловосприятие доп. поверхностей по уравнению теплообмена

![]()

7.7 Итог

7.7.1 Суммарное тепловосприятие ширм

![]()

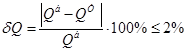

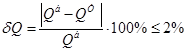

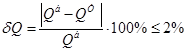

7.7.2 Относительная невязка баланса

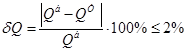

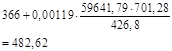

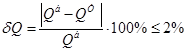

;

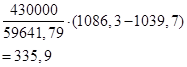

;

![]()

![]()

![]()

Такая невязка баланса является допустимой, т.к. она не превышает 2%, и на дальнейшие расчёты не окажет существенного влияния.

Далее расчеты сведем в таблицы.

8. Расчет фестона

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета ширм | 1178 | ||

| Энтальпия газов на входе | КДж/кг | По |

11600 | |

| Энтальпия газов на выходе | КДж/кг | По |

11112,31 | |

| Температура газов на выходе | Принята предварительно | 1134 | ||

| Тепловосприятие поверхностей по балансу | Qб | кДж/кг | 0,9957(11600-11112,31=485,66 | |

| Средняя температура газов | ||||

| Оптическая толщина | 0,9 | |||

| Средняя скорость газов | м/сек |  |

||

Коэффициент теплоотдачи конвекцией: при поперечном омывании |

4,19 номограмма 12 |

4,19 |

||

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

4,19∙275∙0,6=691,4 | ||

| Степень черноты объема | a | 0,6 | ||

| Коэффициент использова-ния | По п. 7-49 | 0,85 | ||

| Коэффициент тепловой эффективности | По табл 7-1 | 0,65 | ||

| Коэффициент теплоотдачи от газов к стенке | ||||

| Коэффициент теплопередачи | к | |||

| Температур-ный напор | 1156-352=804 | |||

| Тепловосприятие ширм по уравнению теплообмена | Qт | кДж/кг | ||

9. Поворотная камера

| Наименование | Обозначение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета фестона | 1134 | ||

| Энтальпия газов на входе | кДж/кг | По |

11112,31 | |

| Тепловосприятие поверхностей по балансу | Qб | кДж/кг | ||

| Энтальпия газов на выходе | кДж/кг | По |

10408,01 | |

| Температура газов на выходе | Принята предварительно | 1068 | ||

| Средняя температура газов | ||||

| Произведение | P∙rп ∙S | P∙rп ∙S | 1∙0,2472∙2,45=0,6 | |

| Коэффициент ослабления лучей | ||||

| ----3атомными газами | 1/мкгс/ |

По номограмме 3 | 0,3 | |

| ----золой | 1/мкгс/ |

По номограмме 4 | 8 | |

| Оптическая толщина | ||||

| Коэффициент загрязнения | По п. 7,49 | 0,00119 | ||

| Степень черноты объема | a | 0,349 | ||

| Температура загрязненной стенки труб в поворотной камере |  |

|||

| Температура пара на входе | Принята предварительно | 352 | ||

| Температура пара на выходе | Принята предварительно | 380 | ||

| Средняя температура пара | t | 366 | ||

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

|||

| Тепловосприятие экранов | кДж/кг | |||

| Тепловосприя-тие труб | кДж/кг | |||

| Тепловосприя-тие потолка | кДж/кг | |||

| Суммарное Тепловосприятие | кДж/кг | 199,14+203,58+298,34=701,06 |

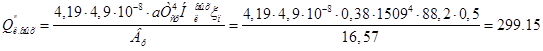

;

;

![]()

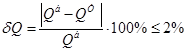

10. I ступень пароперегревателя (КПП холодной ступени)

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета поворотной камеры | 1068 | ||

| Энтальпия газов на входе | кДж\кг | По |

10408,01 | |

| Энтальпия газов на выходе | кДж\кг | По |

8738,5 | |

| Температура газов на выходе | Принята предварительно | 895 | ||

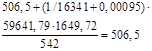

| Тепловоспри-ятие по балансу | Qб | кДж/кг | 0,9957(10408,01-8738,5)= |

|

| Прирост энтальпии среды | кДж/кг | |||

| Температура пара на входе | Из расчета ширм с учетом пароохлаждения | 380 | ||

| Энтальпия на входе | кДж\кг | По табл. XXV | 2824 | |

| Температура пара на выходе | По энтальпии | 425 | ||

| Энтальпия на выходе | кДж\кг | 3033,6 | ||

| Коэффициент загрязнения | По п. 7,49 | 0,00095 | ||

| Средняя температура газов | ||||

| Средняя температура пара | t | |||

| Средний температурный напор | ||||

| Тем-а поверхности загрязненной стенки | tз |  |

||

| Средняя скорость газов | Wг | м/сек | ||

| Средний удельный объем пара | По табл XXV | 0,0134 | ||

| Средняя скорость пара | м/сек | |||

| Коэффициент теплоотдачи конвекцией | 4,19 номограмма 13 |

|||

| Произведение | ||||

| Коэффициент ослабления лучей | ||||

| ----3атомными газами | 1/мкгс/ |

По номограмме 3 | 0,1 | |

| ----золой | 1/мкгс/ |

По номограмме 4 | 8,5 | |

| Оптическая толщина | ||||

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

4,19∙225∙0,2=188,6 | ||

| Коэффициент теплоотдачи излучением с поправкой на излучение объема | ||||

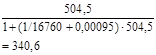

| Коэффициент теплоотдачи от газов к стенке | 229+275,3=504,5 | |||

| Коэффициент теплоотдачи от стенки к газам | По номограмме 15 | 16760 | ||

| Коэффициент теплопередачи | к |  |

||

| Тепловосприя-тие по уровнению теплообмена | кДж\кг |

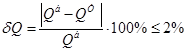

;

;

![]()

11. III , IV ступени пароперегревателя (КПП горячая ступени)

Расположение 3 и 4 ступеней КПП в опускном газоходе подобно. Но в следствии наличия впрыска температурные напоры различны, а следовательно энтальпия газов различна. Температура газов на входе в 3 и 4 ступень одинакова, а на выходе примем в расчете среднюю температуру

Расчет 3 и 4 ступеней КПП сведен в таблицы, аналогично расчету района ширм

11 .1 Общее

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета холодной ступени | 895 | ||

| Энтальпия газов на входе | кДж\кг | По |

8738,5 | |

| Энтальпия газов на выходе | кДж\кг | По |

7081,65 | |

| Температура газов на выходе | Принята предварительно | 725 | ||

| Тепловоспри-ятие по балансу | Qб | кДж/кг | 0,9957(8738,5-7081,65)=1649,72 | |

| Прирост энтальпии среды | кДж/кг | |||

| Коэффициент загрязнения | По п. 7,49 | 0,00095 | ||

| Средняя температура газов | ||||

| Средняя скорость газов | Wг | м/сек | ||

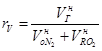

| Средняя скорость пара в III, IV ступенях | м/сек |  |

||

| Коэффициент теплоотдачи конвекцией | 4,19 номограмма 13 |

|||

| Произведение | ||||

| Коэффициент ослабления лучей | ||||

| ----3атомными газами | 1/мкгс/ |

По номограмме 3 | 3.6 | |

| ----золой | 1/мкгс/ |

По номограмме 4 | 9 | |

| Оптическая толщина | ||||

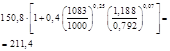

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

4,19∙180∙0,2=150,8 | ||

| Коэффициент теплоотдачи излучением с поправкой на излучение объема |  |

|||

| Коэффициент теплоотдачи от газов к стенке | 249,3+211,4=460,7 | |||

| Коэффициент теплоотдачи от стенки к газам | По номограмме 15 | 16341 | ||

| Коэффициент теплопередачи | к |  |

11 . 2 III ступень КПП

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура пара на входе | Из расчета холодной ступени | 485 | ||

| Энтальпия а входе | кДж/кг | По табл XXV | 3238,9 | |

| Температура пара на выходе | Принята предварительно | 528 | ||

| Энтальпия а выходе | кДж/кг | 3372,95 | ||

| Средняя температура пара | t | |||

| Средний температурный напор | ||||

| Тем-а поверхности загрязненной стенки | tз |  |

||

| Средний удельный объем пара | По табл XXV | 0,0185 | ||

| Тепловосприя-тие по уровнению теплообмена | кДж/кг |

11 . 3 Впрыски второй

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура пара на входе | 528 | |||

| Энтальпия пара на входе | 3372,95 | |||

| Температура пара на выходе | 523 | |||

| Энтальпия пара на выходе | 3352 | |||

| Количество впрыскиваемого конденсата |  |

11 . 4 IV ступень КПП

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура пара на входе | Из расчета холодной ступени | 523 | ||

| Энтальпия на входе | кДж/кг | По табл XXV | 3352 | |

| Температура пара на выходе | задана | 540 | ||

| Энтальпия на выходе | кДж/кг | 3452 | ||

| Средняя температура пара | t | |||

| Средний температурный напор | ||||

| Тем-а поверхности загрязненной стенки | tз |  |

||

| Средний удельный объем пара | По табл XXV | 0,0199 | ||

| Тепловосприя-тие по уровнению теплообмена | кДж/кг |

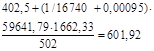

11 . 5 Итог

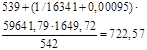

| Суммарное тепловосприятие III и IV ступеней | кДж/кг | Qт, III + Qт, IV | 868,74+773,2=1641,93 |

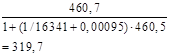

;

;

![]()

12. ВЭК II ступени

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета КПП | 725 | ||

| Энтальпия газов на входе | кДж/кг | По |

7081,65 | |

| Энтальпия воды на выходе из водяного экономайзера II ступени | кДж/кг | По табл XXIV | 1361,8 | |

| Температура воды на выходе из водяного экономайзера II ступени | Принята предварительно | 310 | ||

| Энтальпия газов на выходе | кДж/кг |  |

||

| Температура газов на выходе | По энтальпии и по |

530,54 | ||

| Энтальпия воды на выходе | кДж/кг | По табл XXIV | 1089,4 | |

| Температура воды на входе | Согласована с ВЭК I | 250 | ||

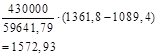

| Тепловосприя-тие II ступени водяного экономайзера по балансу | кДж/кг |  |

||

| Температурный напор на входе газов | 725-310=415 | |||

| Температурный напор на выходе газов | 530,54-250=280,54 | |||

| Средний температурный напор | ||||

| Средняя температура газов | ||||

| Средняя температура воды | t | |||

| Тем-а поверхности загрязненной стенки | tз | 280+60=340 | ||

| Средняя скорость газов | Wг | м/сек | ||

| Коэффициент теплоотдачи конвекцией | 4,19 номограмма 13 |

|||

| Произведение | ||||

| Коэффициент ослабления лучей | ||||

| ----3атомными газами | 1/мкгс/ |

По номограмме 3 | 3.5 | |

| ----золой | 1/мкгс/ |

По номограмме 4 | 10 | |

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

|||

| Оптическая толщина | ||||

| Коэффициент теплоотдачи излучением с поправкой на излучение объема |  |

|||

| Коэффициент теплоотдачи от газов к стенке | 272,4+82,3=354,57 | |||

| Коэффициент теплопередачи | к | |||

| Коэффициент тепловой эффективности | По табл 7-1 | 0,85 | ||

| Тепловосприя-тие II ступени водяного экономайзера по уровнению теплообмена | кДж/кг |

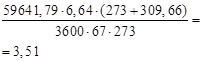

;

;

![]()

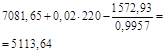

13. ВЗП II ступени

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета ВЭК II | 530,54 | ||

| Энтальпия газов на входе | кДж/кг | 5113,64+0,02·220=5118,04 | ||

| Температура воздуха на выходе | Принята По условиям эксплуатации | 350 | ||

| Энтальпия воздуха на выходе | кДж/кг | По |

3280,44 | |

| Отношение количества воздуха за воздухоподогре-вателем к теоретически необходимому | 1,2-0,06-0,02=1,12 | |||

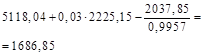

| Тепловосприя-тие II ступени воздухоподогре-вателя по балансу | кДж/кг | |||

| Энтальпия воздуха на входе в ВЗП II ступени | кДж/кг | По |

1610,07 | |

| Температура воздуха на входе в ВП II ступени | Принята предварительно | 200 | ||

| Средняя температура воздуха | t | |||

| Энтальпия воздуха при средней температуре | кДж/кг | По |

2225,15 | |

| Энтальпия газов на выходе | кДж/кг |  |

||

| Температура газов на выходе | По энтальпии и по 2 таблице | 328,2 | ||

| Средняя температура газов | ||||

| Средняя скорость газов | Wг | м/сек |  |

|

Коэффициент теплоотдачи конвекцией |

4,19 номограмма 14 |

|||

| Коэффициент теплоотдачи излучением продуктов сгорания | 4,19 номограмма 19 |

|||

| Коэффициент теплоотдачи от газов к стенке | 181+14,7=195,7 | |||

| Средняя скорость воздуха | Wв | м/с | ||

| Коэффициент теплоотдачи от стенки к воздуху | 4,19 номограмма 13 |

4,19·78·1·1·0,9=294 | ||

| Коэффициент использования поверхности | таблица 7-4 | 0,85 | ||

| Коэффициент теплопередачи | к | |||

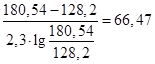

| Температурный напор на входе газов | 530,54-350=180,54 | |||

| Температурный напор на выходе газов | 328,2-200=128,2 | |||

| Средний температурный напор |  |

|

||

| Тепловосприя-тие II ступени ВП по уров-ю теплообмена | кДж/кг |

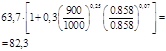

;

;

![]()

14. ВЭК I ступени

| Наименование | Обозначение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета ВЗП II | 328,2 | ||

| Энтальпия газов на входе | кДж/кг | По 2 таблице | 3138,14 | |

| Энтальпия воды на выходе из водяного экономайзера I ступени | кДж/кг | По табл XXIV | 1086,3 | |

| Температура воды на выходе из водяного экономайзера II ступени | Принята предварительно | 250 | ||

| Энтальпия газов на выходе | кДж/кг |  |

||

| Температура газов на выходе | По энтальпии и по 2 таблице | 291,13 | ||

| Энтальпия воды на входе | кДж/кг | По табл XXIV | 1039,7 | |

| Температура воды на входе | дано | 230 | ||

| Тепловосприя-тие II ступени водяного экономайзера по балансу | кДж/кг |  |

||

| Температурный напор на входе газов | 328,2-230=98,2 | |||

| Температурный напор на выходе газов | 291,13-215=76,13,4 | |||

| Средний температурный напор | ||||

| Средняя температура газов | ||||

| Средняя температура воды | t | |||

| Тем-а поверхности загрязненной стенки | tз | 260+30=290 | ||

| Средняя скорость газов | Wг | м/сек |  |

|

| Коэффициент теплоотдачи конвекцией | 4,19 номограмма 13 |

|||

| Произведение | ||||

| Коэффициент ослабления лучей | ||||

| ----3атомными газами | 1/мкгс/ |

По номограмме 3 | 3,2 | |

| ----золой | 1/мкгс/ |

По номограмме 4 | 9 | |

| Коэффициент теплоотдачи излучением | 4,19 номограмма 19 |

|||

| Оптическая толщина | ||||

| Коэффициент теплоотдачи излучением с поправкой на излучение объема |  |

|||

| Коэффициент теплоотдачи от газов к стенке | 251,4+34,9=286,3 | |||

| Коэффициент теплопередачи | к | |||

| Коэффициент тепловой эффективности | По табл 7-1 | 0,85 | ||

| Тепловосприя-тие II ступени водяного экономайзера по уровнению теплообмена | кДж/кг |

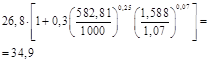

;

;

![]()

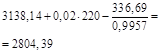

15. ВЗП I ступени

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Температура газов на входе | Из расчета ВЭК I | 291,13 | ||

| Энтальпия газов на входе | ккал\кг | 2804,39+0,03·220=2810,99 | ||

| Температура воздуха на выходе | Принята предварительно | 210 | ||

| Энтальпия воздуха на выходе | ккал\кг | По |

1361,8 | |

| Отношение количества воздуха за воздухоподогре-вателем к теоретически необходимому | 1,12+0,03=1,15 | |||

| Тепловосприя-тие II ступени воздухоподогре-вателя по балансу | ккал\кг | |||

| Энтальпия воздуха на входе в ВП II ступени | ккал\кг | По |

220 | |

| Температура воздуха на входе в ВП II ступени | Принята предварительно | 30 | ||

| Средняя температура воздуха | t |  |

||

| Энтальпия воздуха при средней температуре | ккал\кг | По 2 таблице | 921,7 | |

| Энтальпия газов на выходе | ккал\кг |  |

||

| Температура газов на выходе | По 2 таблице | 145,77 | ||

| Средняя температура газов | ||||

| Средняя скорость газов | Wг | м/сек |  |

|

Коэффициент теплоотдачи конвекцией |

4,19 номограмма 14 |

|||

| Коэффициент теплоотдачи излучением продуктов сгорания | 4,19 номограмма 19 |

4,19·0,05· 22=4,6 | ||

| Коэффициент теплоотдачи от газов к стенке | 216,8+4,6=221,2 | |||

| Средняя скорость воздуха | Wв | м/с | ||

| Коэффициент теплоотдачи от стенки к воздуху | 4,19 номограмма 13 |

4,19·37·1,05·1·0,95=152,9 | ||

| Коэффициент использования поверхности | таблица 7-4 | 0,85 | ||

| Коэффициент теплопередачи | к | |||

| Температурный напор на входе газов | 291,13-210=81,13 | |||

| Температурный напор на выходе газов | 145,77-30=115,77 | |||

| Средний температурный напор |  |

|||

| Тепловосприя-тие I ступени ВЗП по урав-ю теплообмена | ккал\кг |

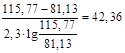

;

;

![]()

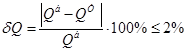

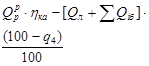

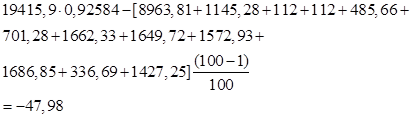

Уточнение параметров баланса

| Наименование | Обозна-чение | Единица величины | Расчётная формула или способ определения | Расчёт |

| Расчетная невязка теплового баланса агрегата |  |

|

||

| Величина невязки теплового баланса агрегата | % |  |

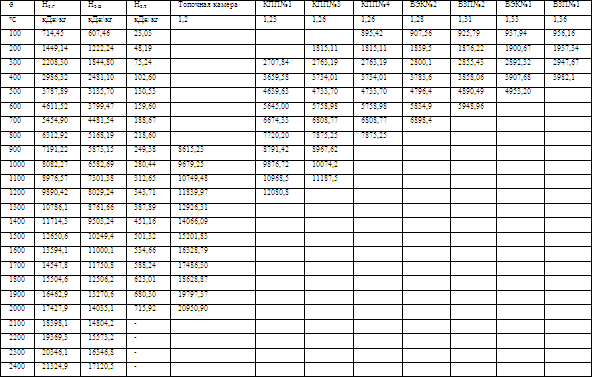

16. Аэродинамический расчет котла

Вр =16,57 кг/с; aт = 1,2; V0 =4,58 м3 /кг; Vг =6,021 м3 /кг;

Таблица 3. Исходные данные

| Наименование | Обозначение | Ед.измерения | ШПП | КПП 2 | КПП 1 | ВЭ 2 | ВП 2 | ВЭ 1 | ВП 1 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр труб | D | мм | 32 | 38 | 38 | 32 | 40 | 32 | 40 |

| Расположение труб | - | - | Корид. | Корид | Корид. | Шах. | Шах. | Шах. | Шах. |

| Шаг труб | мм мм |

||||||||

| Относительный шаг труб | |||||||||

| Число рядов труб по ходу газа | - | 32 | 16 | 21 | 196 | 53 | - | - | |

| Сечение для прохода газов | F | 71,744 | 28,025 | 24,544 | 21,93 | 21,93 | 21,713 | 8,856 | |

| Средний избыток воздуха | - | 1,2 | 1,23 | 1,26 | 1,28 | 1,31 | 1,33 | 1,36 |

16.1 Расчет аэродинамического сопротивления участка газового тракта в пределах котла

Разряжение газов на выходе из топки hт ¢¢ =2 мм.вод.ст.[5, п.2-56];

Сопротивление ширмового пароперегревателя

![]() при

при ![]() [5, п.2-5]

[5, п.2-5]

(сопротивление ширм учитывается только при скоростях более 10 м/с);

Сопротивление "горячей" ступени пароперегревателя (КПП2);

Динамическое давление ступени (КПП2):

![]() мм.вод.ст. [5, рис.VII-2] (значение взято для скорости газов

мм.вод.ст. [5, рис.VII-2] (значение взято для скорости газов ![]() и средней температуры дымовых газов в ступени);

и средней температуры дымовых газов в ступени);

Коэффициент сопротивления коридорных гладкотрубных пучков при поперечном омывании:

![]() при

при ![]() ,

,

где коэффициенты ![]() -определены по графикам [5, стр. 190-191].

-определены по графикам [5, стр. 190-191].

![]()

![]()

![]()

![]()

![]()

Сопротивление КПП2 с учетом поправочного коэффициента

![]() мм.вод.ст.,

мм.вод.ст.,

где к=1,2- поправочный коэффициент для змеевиковых пакетов и ширмовых поверхностей при нормальной степени загрязнения [5, п.п. 2-9]

Сопротивление "холодной" ступени конвективного пароперегревателя (КПП1)

Динамическое давление ступени (КПП1): ![]() мм.вод.ст. [5, рис.VII-2] (значение взято для скорости газов

мм.вод.ст. [5, рис.VII-2] (значение взято для скорости газов ![]() и средней температуры дымовых газов в ступени);

и средней температуры дымовых газов в ступени);

Коэффициент сопротивления коридорных гладкотрубных пучков при поперечном омывании: ![]() при

при ![]() , коэффициент

, коэффициент ![]() найден [5, стр. 191]

найден [5, стр. 191]

![]()

![]()

Сопротивление КПП1 с учетом поправочного коэффициента

![]() мм.вод.ст.

мм.вод.ст.

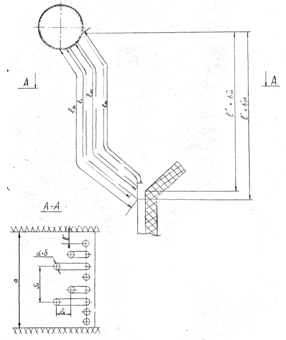

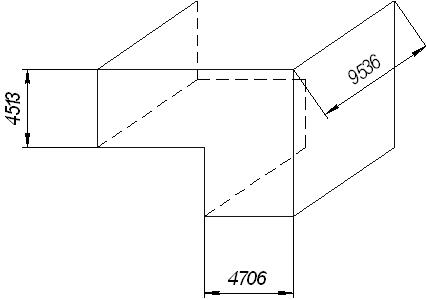

Сопротивление поворотной камеры:

Поворот на 900 (см. рис. 2)

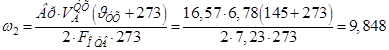

Рис. 3. Поворотная камера конвективного газохода

Динамическое давление в ВЭ2: ![]() мм.вод.ст. [5, рис.VII-2];

мм.вод.ст. [5, рис.VII-2];

Сечение газохода в начале поворота:

![]() (рис. 3.)

(рис. 3.)

Сечение газохода в конце поворота:

![]() (рис. 3.)

(рис. 3.)

Отношение площадей:

![]()

Значение для произведения ![]() для колен с острыми кромками (без закругления кромок) равен:

для колен с острыми кромками (без закругления кромок) равен:

![]() [5, п.п. 1-29];

[5, п.п. 1-29];

Коэффициент, зависящий от угла поворота В = 1 при угле поворота 90°, [5, п.п. 1-29];

Коэффициент, зависящий от форм сечения С = 1 для колен с острыми кромками, [5, п.п. 1-29];

Коэффициент сопротивления на повороте

![]() [5, п.п. 1-29];

[5, п.п. 1-29];

Сопротивление поворота:

![]()

Сопротивления шахматных гладкотрубных пучков при поперечном омывании водяного экономайзера второй ступени-ВЭ2:

Коэффициент, учитывающий форму шахматного пучка Сs = 1,04 [5, рис.VII-7];

Коэффициент Сd = 1,0 [5, рис.VII-7];

Dhгр =0,54 мм.вод.ст

Сопротивление одного ряда шахматного пучка

Dh0 = Cs *Cd *Dhгр = 1,04*1,0*0,54 =0,562 мм.вод.ст.

Zр -число рядов для второй ступени ВЭ2 равно 16, тогда

![]() мм.вод.ст.

мм.вод.ст.

Расчет сопротивления воздухоподогревателя второй ступени-ВП2:

Dhтр = Dh¢гр *l, мм.вод.ст

Сопротивление трения на 1 метр длины труб:

Dh¢гр =2,2 мм.вод.ст./м [5, рис.VII-4];

Длина труб l =1,619 м.

Сопротивление трения в трубах ВП2:

Dhтр =Dh¢гр *l =2,2*1,619=3,562 мм.вод.ст.

Сопротивления шахматных гладкотрубных пучков при поперечном омывании водяного экономайзера первой ступени-ВЭ1:

Коэффициент, учитывающий форму шахматного пучка Сs = 1,02 [5, рис.VII-7];

Коэффициент Сd = 1,0 [5, рис.VII-7];

Dhгр =0,8 мм.вод.ст

Сопротивление одного ряда шахматного пучка

Dh0 = Cs *Cd *Dhгр = 1,02*1,0*0,8 =0,816 мм.вод.ст.

Zр -число рядов для первой ступени ВЭ1 равно 48, тогда

![]() мм.вод.ст.

мм.вод.ст.

Расчет сопротивления воздухоподогревателя первой ступени-ВП1:

Dhтр = Dh¢гр *l, мм.вод.ст

Сопротивление трения на 1 метр длины труб:

Dh¢гр =2,0 мм.вод.ст./м [5, рис.VII-4];

Длина труб l =2,017 м.

Сопротивление трения в трубах ВП2:

Dhтр =Dh¢гр *l =2*2,017=4,034 мм.вод.ст.

Отношение меньшего сечения труб к большему:

ВП2:

Fм /Fб = (0,785*d2 вн )/(S1 * S2 ) =(0,785*0,0322 )/(0,064*0,048) = 0,261 [5, п.п. 2-22];

Коэффициент сопротивления входа: zвх =0,37 [5, рис.VII-11];

Коэффициент сопротивления выхода: zвых =0,6 [5, рис.VII-11];

Количество отдельных кубов m = 2;

Динамическое давление Hдин =3,7 мм.вод.ст. [5, рис.VII-2];

Сопротивление входа в трубы и выхода из них:

Dhдин = m(zвх + zвых )*Hдин =2*(0,37 + 0,6)*3,70 =7,178 мм.вод.ст.

Общее сопротивление ВП2 с учетом поправочного коэффициента:

DhВП = (Dhтр + Dhдин )*К = (4,034+7,178)*1,0 =11,212 мм.вод.ст.

ВП1:

Fм /Fб = (0,785*d2 вн )/(S1 * S2 ) =(0,785*0,0322 )/(0,060*0,082) = 0,163 [5, п.п. 2-22];

Коэффициент сопротивления входа: zвх =0,41 [5, рис.VII-11];

Коэффициент сопротивления выхода: zвых =0,75 [5, рис.VII-11];

Количество отдельных кубов m = 2;

Динамическое давление Hдин =5,4 мм.вод.ст. [5, рис.VII-2];

Сопротивление входа в трубы и выхода из них:

Dhдин = m(zвх + zвых )*Hдин =2*(0,41 + 0,75)*5,4 =12,528 мм.вод.ст.

Общее сопротивление ВП1 с учетом поправочного коэффициента:

DhВП = (Dhтр + Dhдин )*К = (4,034 +12,528)*1,0 =16,562 мм.вод.ст.

16.3Аэродинамический расчет газопроводов.Выбор золоуловителя.

Средний объем дымовых газов за ВП1: Vг = 6,77 м3 /кг;

Присосы воздуха за ВП1: Daвп1 = 0,03 [табл. 1];

Теоретический объем воздуха: V0 = 4,58 м3 /кг;

Объем уходящих газов: Vух г =Vг +Daвп *V0 =4,58+0,03*6,03 =5,16 м3 /кг.

Часовой расход уходящих газов:

Vух час =Вр *Vух г ((Jд +273)/273)*3600=16,57*5,16*(428,07/273)*3600= 356,2*103 м3 /час.

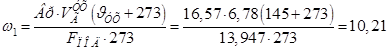

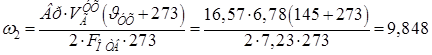

![]()

В качестве золоуловителя выбираем батарейный циклон для котлов с производительностью 200 т/час. Типоразмер батарейного циклона: УГ2-3-53-01. [5, таб. III-4]

| Площадь сечения активной зоны, м2 | Производи- тельность м/с |

Длина корпуса, мм | Ширина корпуса, мм | Высота аппарата, мм | Масса общая, т |

| 53 | 286 | 15120 | 10680 | 15380 | 198 |

Расчет сопротивления участка от выхода из воздухоподогревателя до входа в золоуловитель (Приложение1).

16.4 Компоновка газового тракта от выхода из котла до золоуловителя

(участка II Г) и расчет его аэродинамического сопротивления

Расчет сопротивления трения на II участке (от выхода из котла до золоуловителей)

DhII

=Dh![]() +Dhдиф

+Dhкор

+Dhтр

+Dhдиф

+Dhкор

+Dhтр

Расчет сопротивления раздающего короба

Площадь сечения подводящего канала

Fпод

= h![]() a= 1,205

a= 1,205![]() 9,536=13,947 м2

.

9,536=13,947 м2

.

Площадь сечения отводящего канала

Fотв

= h![]() b= 1,205*6 = 7,23 м2

.

b= 1,205*6 = 7,23 м2

.

Коэффициент сопротивления раздающего короба [5, п. 1-43].

zкороб

= 1,1 + 0,7![]() ( Fпод

/ 2Fотв

)2

=1,1+0,7

( Fпод

/ 2Fотв

)2

=1,1+0,7![]() (13,947 /2

(13,947 /2![]() 7,23)2

=1,751

7,23)2

=1,751

Скорость на входе в короб и на выходе из него

м/с.

м/с.

м/с.

м/с.

Динамическое давление [6, рис. VII-2] hдин =4,4 мм вод. ст.

Коэффициент местного сопротивления шибера [5, табл. VII-3] ζшиб =0,1

Сопротивление раздающего короба

Δhкороб

= (zкороб

+ζшиб

)![]() hдин

=(1,751+0.1)

hдин

=(1,751+0.1)![]() 4,4= 8,144 мм вод. ст.

4,4= 8,144 мм вод. ст.

Определение сопротивления поворота после раздающего короба

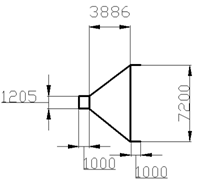

Угол поворота (прил. 1) α =30 0 .

Отношение радиуса закругления кромок к ширине газопровода

r/b = 0.25

Отношение размеров поперечного сечения газопровода

a/b = 6/1,205=4,98

Поправочный коэффицикнт к сопротивлению поворотов, зависящий от формы сечения [5, рис. VII-17] С=0,9

Поправочный коэффициент к сопротивлению поворотов, зависящий от угла поворота [5, рис. VII-16] В=2,3

Произведение ![]() [5, рис. VII-15]

[5, рис. VII-15]

![]() = 0,43

= 0,43

Коэффициент сопротивления поворота

![]()

![]()

![]() С

С![]() В = 0,43

В = 0,43![]() 0,9

0,9![]() 2,3 =0,89

2,3 =0,89

Сопротивление поворота

Dh![]() 1

=z

1

=z![]()

![]() hдин

=0,89

hдин

=0,89![]() 5,8=5,16 мм вод.ст.

5,8=5,16 мм вод.ст.

Сопротивление поворота

Dh![]() 2

=z

2

=z![]()

![]() hдин

=0,89

hдин

=0,89![]() 5,8=5,16 мм вод.ст.

5,8=5,16 мм вод.ст.

Расчет сопротивления диффузора перед ЗУ

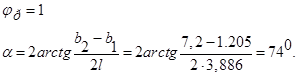

Рис.4. Эскиз диффузора перед электрофильтром.

Отношение меньшего значения площади диффузора к большему

F1 /F2 =(1,205·6)/(1,205·7,2)=0,833.

Коэффициент полноты удара плоского диффузора [5, рис. VII-12]

Коэффициент сопротивления диффузора при внезапном увеличении сечения [5, рис. VII-11] ![]()

Коэффициент сопротивления диффузора

![]()

Динамическое давление в меньшем сечении [5, рис.VII-2].

Hдин 1 =4,4 мм вод.ст.

Сопротивления диффузора

Dhдиф

=![]() мм вод.ст.

мм вод.ст.

Сопротивление трения всего участка IIг (от ВП до ЗУ, по осям газопровода)

Длина всего участка L=22,796 м

Длина прямого наибольшего участка l=3 м

Эквивалентный диаметр

dэ =a∙h/(a+h)=9,536·1,205/(11,578+1,205)=1,091м.

Скорость газов wг = 10,21 м/с.

Динамическое давление [5, рис.VII-2]. Hдин 1 =4,6 мм вод.ст.

Коэффициент сопротивления трения [5, табл. VII-2]. λ=0,03, при dэ >0,9 м

Сопротивление трения

Dh![]() =λ∙l∙Hдин 1

/dэ

=0,03∙3∙4.6/1,091=0,363мм вод.ст.

=λ∙l∙Hдин 1

/dэ

=0,03∙3∙4.6/1,091=0,363мм вод.ст.

Сопротивление трения всего участка

Dhтр

=Dh![]() ∙L/l=0,363∙22,796/3=2,758 мм вод.ст.

∙L/l=0,363∙22,796/3=2,758 мм вод.ст.

Сопротивление шибера

Коэффициент сопротивления шибера [5,стр.174,таб.VII-3,п.16] ![]()

Скорость газов на выходе из короба

м/с.

м/с.

Динамическое давление Н![]() =4,4 мм вод.ст.

=4,4 мм вод.ст.

Сопротивление шибера

![]()

Сопротивление входного канала

Коэффициент сопротивления канала [5,стр.172,таб.VII-3,п.1] ![]()

Динамическое давление Н![]() =4,4 мм.вод.ст

=4,4 мм.вод.ст

Сопротивление канала

![]()

Сопротивление всего участка

DhII

=Dh![]() +Dh

+Dh![]() +Dhдиф

+Dhкор

+Dhтр

+Dhк

=

+Dhдиф

+Dhкор

+Dhтр

+Dhк

=

=5,16 +5,16 +0,22+8,144 +2,758 +2.2=23,642 мм вод.ст.

Расчет сопротивления электрофильтра (5,стр75)

Электрофильтр УГ2-3-53-01

Ожидаемая степень очистки газов до 95 % (5,стр.79).

Сопротивление электрофильтра (5,стр.33)

![]()

16.5 Предварительный выбор дымососа

Примерная длина газопроводов от воздухоподогревателя до дымососа

L=55,717 м.

Присосы на каждые 10 метров

Da10 м =0,01 [5, п. 2-29].

Присосы для электрофильтра

Daэф =0,05 [5, п. 2-29].

Присосы воздуха в газопроводе

Da=L/10∙Da10 м +Daбц =55,717/10∙0,05+0,01=0,379.

Избыток воздуха в уходящих газах (тепловой расчет). aух =1,2

Температура "холодного" воздуха (тепловой расчет). tхв =300 С

Температура газов у дымососа

![]() дс

=(aух

∙

дс

=(aух

∙![]() ух

+Da∙tхв

)/(aух

+Da)=(1,2∙145+0,36∙30)/(1,2+0,379)=117,3970

С.

ух

+Da∙tхв

)/(aух

+Da)=(1,2∙145+0,36∙30)/(1,2+0,379)=117,3970

С.

Объем газов у дымососа

V![]() =V

=V![]() +Da∙V0

=8,848+0,36∙4,65=8,533 м3

/кг.

+Da∙V0

=8,848+0,36∙4,65=8,533 м3

/кг.

Часовой расход газа у дымососа:

V![]() =Bp

∙3600∙V

=Bp

∙3600∙V![]() ∙(

∙(![]() дс

+273)/273 =16,57∙3600∙8,848∙(117,397+273)/273=603,4∙103

м3

/час.

дс

+273)/273 =16,57∙3600∙8,848∙(117,397+273)/273=603,4∙103

м3

/час.

Выбор дымососа

Количество дымососов z=2.

Коэффициент запаса на производительность [5, табл. 4-1]. b1 =1.1

Барометрическое давление (принимается) hбар =760 мм рт. ст.

Требуемая расчетная производительность дымососа

Qдс р =b1 ∙(Vдс /hбар )∙760∙0,6=1,1∙(603,4∙103 /760)∙760∙0,6=398,2∙103 м3 /час.

Предварительная оценка давления до дымососа

![]()

По сводному графику характеристик центробежных дымососов двухстороннего всасывания выбираем дымосос типа 0.8-37 Д-25х2ШБ с частотой вращения 370 об/мин [5, рис. lll-53].

16.6 Компоновка газового тракта от выхода из золоуловителя до входа в дымосос (участка IV Г) и расчет его аэродинамического сопротивления

Сопротивление раздающего короба

Площадь сечения подводящего канала

Fпод =2∙h∙a=2∙6 ∙1,488 =17,568м2 .

Ширина отводящего канала аотв =2,75 м.

Высота отводящего канала hотв =1,488 м.

Площадь сечения отводящих каналов

Fотв =4∙аотв ∙hотв =2,75∙1,488∙4=16,368 м2 .

Коэффициент сопротивления раздающего короба [5, п. 1-43].

zк =1,1+0,7∙(Fпод /Fотв )2 =1,1+0.7∙(17,568 /16,368)2 =1,906

Скорость газов в коробе

wк

=(Bp

∙V![]() ∙(

∙(![]() дс

+273))/( Fотв

∙273)=

дс

+273))/( Fотв

∙273)=

=(16,57∙7,991 ∙(117,397+273))/(16,368 ∙273)=10,241 м/c.

Динамическое давление в коробе [5, рис. VII-2].

hдин =4,6 мм вод. ст

Коэффициент сопротивления конфузора [5, стр.174,табл,VII-3,п.17]

![]()

Сопротивление раздающего короба

Dhкороб

=(zк

+![]() )hдин

=(1,906+0,1)∙4,6=9,228 мм вод.ст.

)hдин

=(1,906+0,1)∙4,6=9,228 мм вод.ст.

Определение сопротивления поворота на 45![]() с закруглением кромок

с закруглением кромок

Отношение радиуса закругления кромок к ширине газопровода r/b=1 (принимается)

Отношение размеров поперечного сечения

а/b=1,488/2,75=0,72.

Коэффициент, учитывающий форму сечения [5,рис. VII-17]. С=1,1

Коэффициент, зависящий от угла поворота [5, рис. VII-16]. В=0,61

Произведение z0 ∙КD [5, рис. VII-15а]

z0 ∙КD =0,45

Коэффициент сопротивления поворота [5, п.1-29].

xпов =z0 ∙КD ∙В∙С=0,45∙0,61∙1,1=0,3

Скорость дымовых газов

wк

=(Bp

∙V![]() ∙(

∙(![]() дс

+273))/( Fотв

∙273)=

дс

+273))/( Fотв

∙273)=

=(11,25∙8,848 ∙(117,397+273))/(16,368 ∙273)=10,241 м/c.

Динамическое давление [5, рис. VII-2]. hдин =4,6 мм вод.ст.

Сопротивление поворота

Dhпов =xпов ∙hдин =0,3∙4,6 =1,38 мм вод.ст.

Расчет сопротивления трения всего участка (от ЗУ до ДС)

Длина всего участка L=17,01 м.

Длина наиболее прямого участка l=2 м.

Эквивалентный диаметр

dэ =(а∙b)/(а+b) =(15,712∙1,488)/(15,712+1,488)=1,359 м.

Скорость газов w=10,241 м/с.

Коэффициент сопротивления трения [5, рис. VII-2]. l=0,03 ,при dэ >0,9м

Динамическое давление [5, рис. VII-2]. hдин =4,6 мм вод.ст.

Сопротивление трения участка

Dh![]() =l(l/dэ

)hдин

=0,03∙(2/1,359)∙4,6=0,203 мм вод.ст.

=l(l/dэ

)hдин

=0,03∙(2/1,359)∙4,6=0,203 мм вод.ст.

Сопротивление трения всего участка

Dhтр

=Dh![]() ∙L/l=0,203∙17,801/2=1,807 мм. вод. ст.

∙L/l=0,203∙17,801/2=1,807 мм. вод. ст.

Суммарное сопротивление участка IV

DhIV

=Dhкор

+Dhтр

+Dh![]() =9,228 +1,807+1,38=12,415 мм вод.ст.

=9,228 +1,807+1,38=12,415 мм вод.ст.

16.7 Компоновка газового тракта от выхода из дымососа до выхода из дымовой трубы (участка V Г) и расчет высоты дымовой трубы.

Определение сопротивления диффузора, находящегося после дымососа

Отношение площадей меньшего сечения к большему

![]()

где ![]() высота и ширина выходного патрубка дымососа (табл.III-18).

высота и ширина выходного патрубка дымососа (табл.III-18).

Длина диффузора l=2,774 (принимается).

Отношение длины диффузора к высоте выходного патрубка дымососа

l/b![]() =2,774/3,6=0,771.

=2,774/3,6=0,771.

Коэффициент сопротивления диффузора [5, рис.VII-14,а]. xдиф =0.06

Скорость газов в входном патрубке дымососа

wк

=(Bp

∙V![]() ∙(

∙(![]() дс

+273))/( Fотв

∙273)=

дс

+273))/( Fотв

∙273)=

=(16,57∙8,533 ∙(117,397+273))/(5,832∙ 2∙273)=14,371 м/c.

Динамическое давление в диффузоре [5, рис. VII-2].

hдин =9,8 мм вод.ст.

Сопротивление диффузора

Dhдиф =xдиф ∙hдин =0,06∙9,8=0,588 мм вод.ст.

Определение сопротивления поворота на 45![]() с закругляющимися кромками

с закругляющимися кромками

Поперечное сечение в начале поворота

F1 =h*a=3,6*1,62=5,832 м2 .

Скорость дымовых газов в начале поворота

wк

=(Bp

∙V![]() ∙(

∙(![]() дс

+273))/( Fотв

∙273)=

дс

+273))/( Fотв

∙273)=

=(11,57∙8,533 ∙(117,397+273))/(5,832∙ 2∙273)=14,371 м/c.

Отношение радиуса закругления кромок к высоте газопровода

r/h=1,175/3,6=0,33.

Произведение z0 ∙КD [5, рис. VII-15,б].

z0 ∙КD =0.25

Коэффициент, зависящий от угла поворота [5, рис. VII-16]. В=0,6

Коэффициент, учитывающий форму сечения [5, рис. VII-17].

С=1,2,при а/h=1,62/3,6=0,45,

Коэффициент сопротивления поворота [5, п.1-29].

![]() =z0

∙КD

∙С∙В=0,25∙1,2∙0,6∙0,45=0,081

=z0

∙КD

∙С∙В=0,25∙1,2∙0,6∙0,45=0,081

Динамическое давление [5, рис. VII-2].

hдин =9,8 мм вод.ст.(определяется по w1 =14,371 м/с)

Сопротивление поворота

Dh![]() =

=![]() ∙hдин

=0,081∙9,8=0,794 мм вод.ст.

∙hдин

=0,081∙9,8=0,794 мм вод.ст.

Сопротивление поворота на 900 выполненного отводом.

Отношение радиуса поворота к ширине газохода [5, п. III-26].

r/b=1,17/3,6=0,33

Отношение размеров поперечного сечения

h/a=3,6/3,6=1.

Коэффициент, учитывающий форму сечения [5, рис. VII-17].

С=1

Коэффициент, зависящий от угла поворота [5, рис. VII-16]. В=1

Произведение z0 ∙КD [5, рис. VII-15а];

z0 ∙КD = 0.27

Коэффициент сопротивления поворота [5, п.1-29].

![]() =z0

∙КD

∙С∙В=0,27∙1∙1=0,27

=z0

∙КD

∙С∙В=0,27∙1∙1=0,27

Динамическое давление [5, рис. VII-2]. hдин =1,9 мм вод.ст.

Сопротивление поворота

Dh![]() =

= ![]() ∙hдин

=0.27∙1.9=0.513 мм вод.ст.

∙hдин

=0.27∙1.9=0.513 мм вод.ст.

Определение сопротивления трения тройника типа Fп +Fб =Fс

Скорость дымовых газов в прямом канале wп =6,467 м/с

Скорость дымовых газов в боковом канале wб =wп =6,467 м/с.

Поперечное сечение бокового и прямого каналов

Fб

=Fп

= (Bp

∙V![]() ∙(

∙(![]() дс

+273))/( w∙273)=

дс

+273))/( w∙273)=

=(16,57∙8,533 ∙(117,397+273))/(6,467∙273)=12,96 м.

Скорость дымовых газов в собирающем канале

wс

=(Bp

∙V![]() ∙(

∙(![]() дс

+273))/( Fб

+Fп

)∙273=

дс

+273))/( Fб

+Fп

)∙273=

=(16,57∙8,533 ∙(117,397+273))/(12,96∙ 2∙273)=12,934 м/c.

Коэффициент сопротивления для бокового канала [5, рис VII-23] xб =0,1.

Коэффициент сопротивления для прохода xп =0,6.

Динамическое давление [5, рис. VII-2]. hдин =7,1 мм вод.ст.

Сопротивление тройника

Dhтрн =xп ∙hдин =0,6∙7,1=4,26 мм вод.ст.

Определение сопротивления трения всего участка

Длина всего участка принимается равной: L=43,103 м.

Наибольшая длина прямого участка l=20 м.

Эквивалентный диаметр

dэ =(2∙а∙b)/(а+b)=(2∙3.6∙3.6)/(3.6+3.6)=3.6 м.

Скорость дымовых газов w=12,934 м/с.

Динамическое давление [6, рис. VII-2]. hдин =7,1 мм вод.ст.

Коэффициент сопротивления трения [5, табл. VII-2]. l=0.015,при ![]()

Сопротивление трения участка

Dh![]() =l(l/dэ

)hдин

=0,015∙(20/3,6)∙7,1=0.529 мм вод.ст.

=l(l/dэ

)hдин

=0,015∙(20/3,6)∙7,1=0.529 мм вод.ст.

Сопротивление трения всего участка

Dhтр

=Dh![]() ∙L/l=0,529∙43,103/20=1,14 мм вод.ст.

∙L/l=0,529∙43,103/20=1,14 мм вод.ст.

Суммарное сопротивление участка V

DhV

=Dhдиф

+Dh![]() +Dh

+Dh![]() +Dhтрн

+Dhтр

=

+Dhтрн

+Dhтр

=

=0.588+0,794+0,513 +4,26+1,14=7,295 мм вод.ст.

16.8 Расчет сопротивления дымовой трубы

Высота трубы по стандарту принимается [5, рис. III-44]. hтр =80 м

Коэффициент сопротивления [5, табл. VII-2]. λ=0,05

Динамическое давление [5, рис. VII-2].

hдин =19,5 мм вод.ст., при w0 =20 м/с

Сопротивление трения

Dh![]() =l∙hдин

/(8∙i)=0,05∙19,5/(8∙0,02)=6,1 мм вод.ст.

=l∙hдин

/(8∙i)=0,05∙19,5/(8∙0,02)=6,1 мм вод.ст.

Коэффициент сопротивления выхода из трубы xвых =1.

Потеря давления с выходной скоростью

Dhвых =xвых ∙hдин =1∙19,5=19,5 мм вод.ст.

Сопротивление трубы

Dhтруб =Dhтр +Dhвых =6,1+19,5=25,6 мм вод.ст.

Суммарное сопротивление участка VI

DhVI =Dhвх +Dhтруб =4,4+25,6=30 мм вод.ст.

Поправка на разницу плотностей ![]()

Суммарное сопротивление тракта от ЗУ до ДС

åDh2 =DhIII +DhIV +DhV +DhVI =10+12,415 +7,295 +30=59,71мм вод.ст.

Суммарное сопротивление

![]()

Заключение

Был произведен тепловой расчет типового котлоагрегата БКЗ-420, работающем на каменном угле марки: Кузбасс К, промпродукт. Расчет показал, что сжигание данного вида топлива допускается при эксплуатации котла. Выдержаны все температурные и эксплуатационные рамки. Невязка теплового баланса 0,247%, что меньше допустимых 0,5%.

Все геометрические характеристики котла приведены в таблице.

На этом поверочный тепловой расчет котлоагрегата закончен.

Литература

1. Тепловой расчёт котельных агрегатов. Нормативный метод. Издание третье переработанное и дополненное. Издательство НПО ЦКТИ, СПб. 1998-256 с.

2. И.Д. Фурсов. Конструирование паровых котлов. 1999- М: Энергия.