| Похожие рефераты | Скачать .docx |

Курсовая работа: Расчет схемы очистки пылей, образующихся на свинцовом производстве

Введение

1. Анализ схем очистки пылей, образующихся на свинцовом производстве

2. Пылеулавливающее оборудование

3. Расчет размеров аппаратов, используемых для очистки выбросов от свинцовой пыли

Заключение

Список использованной литературы

Приложение 1

Приложение 2

Введение

В настоящее время существуют различные схемы очистки газов и воздуха от пыли. Большей частью это многоступенчатые схемы, состоящие из нескольких стадий. Они включают в себя аппараты различного принципа действия и конструктивного исполнения. В производстве образуются тысячи и сотни тысяч кубометров газов, отличающихся друг от друга по составу, по степени запыленности и другим параметрам, но, тем не менее, требующих очистки.

Не существует универсальных аппаратов, чистящих все и в любых условиях. Существуют различные виды очистных установок, работающих в определенных режимах, очищающих от определенного типа загрязнения, с определенной эффективностью очистки. Поэтому подобрать правильную схему, позволяющую очистить заданный газ с заданной эффективностью, - нелегкая задача. Для этого необходимо иметь представление о существующих установках, о принципах и условиях их работы, необходимо собрать их в схему, которая была бы достаточно простой и недорогой и при этом эффективной.

Существует много методик для теоретического расчета аппаратов и схем очистки газов от пыли. Но, к сожалению, теоретические расчеты не могут дать гарантию успешной их работы. Необходима проверка работы аппарата или схемы в производственных условиях.

При выборе аппаратов, входящих в схему, необходимо обязательно учитывать их технологические особенности и режимы работы. Так как при несоблюдении правил эксплуатации, при перегрузках не только снижается эффективность улавливания пыли, но и повышается износ оборудования.

1. Анализ схем очистки пылей, образующихся на свинцовом производстве

Токсичность свинцовой пыли предопределяет особую важность очистки отходящих газов при производстве свинца. Основными источниками пылевыделения в свинцовом производстве являются агломерационные машины, шахтные печи, купеляционные печи и шлаковозгоночные установки.

Обеспыливание отходящих газов агломерационных машин.

В настоящее время в свинцовом производстве применяют агломерационные машины двух типов: с просасыванием и с дутьем снизу. От последних отходят газы двух видов: богатые (5-6 % SO2 ), пригодные для получения серной кислоты, и бедные (1,5 - 2,0 %), использование которых для этой цели нерентабельно.

Во всех случаях газы содержат пыль, для улавливания которой необходимы ступенчатые схемы очистки. В качестве первой ступени для отделения крупной пыли обычно применяют циклоны. Некоторые характеристики газов и пыли приведены в табл.1.1.

Таблица 1.1.

Основные характеристики газов и пыли агломерационных машин свинцового производства.

| Характеристика | Агломерационные машины | |

| с просасыванием | с дутьем снизу 1 | |

Температура газов,°С Запыленность газов, г/м3 Содержание SO2 в газе, % (объемн.) Концентрация пыли в газах перед пылеуловителем тонкой очистки, г/м3 Содержание металлов в пыли после пылеуловителей тонкой очистки, % (по массе): свинец цинк медь кадмий сера |

130-180 1,5-2,5 0,5-1,5 1,0-1,5 50-60 3-9 0,4-0,8 1-13 5-12 |

200-250/470-520 12,5/11,8 5-6/1,5-2,0 8,1/3,5 50-60 3-9 0,4-0,8 1-13 5-12 |

| 1 В числителе - богатые газы, в знаменателе - бедные газы. | ||

Пыль агломерационных машин мелкая, преимущественно возгонного происхождения, средний размер частиц 0,5 - 1 мкм.

Химический состав пыли (оксиды свинца, цинка и сернистый свинец) предопределяет ее высокое удельное электрическое сопротивление (УЭС > 1011 Ом·см).

На практике обычно применяют два способа очистки: в электрофильтрах и рукавных фильтрах.

Мокрые способы очистки нежелательны вследствие возможности интенсивной коррозии оборудования, связанной с образованием серной кислоты.

Агломерационные машины с просасыванием. При применении электрофильтров необходима предварительная подготовка газа, включающая его охлаждение до 70-75°С и увлажнение до относительной влажности 90-95 %, для чего перед электрофильтром ставят полый скруббер (рис.1.1, а).

При этих условиях температура газа близка к точке росы и возможна конденсация паров слабой серной кислоты в электрофильтре и газопроводах, чего не следует допускать.

Скорость газа в активной зоне электрофильтра не должна превышать 0,7-0,8 м/с.

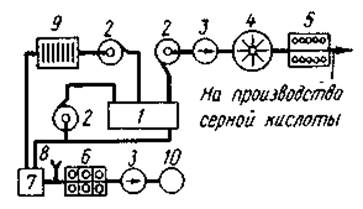

Рис. 1.1 Схемы, применяемые дли тонкого обеспыливания газов агломерационных машин, работающих с просасыванием: а - с сухим электрофильтрами; б - с тканевыми фильтрами.

1 - агломашина; 2 - циклон; 3 - эксгаустер; 4 - полый скруббер; 5 - сухой электрофильтр;

6 - дымосос; 7 - дымовая труба; 8 - рукавный фильтр; 9 - подсос воздуха.

При тонкой очистке газов агломерационных машин, работающих с просасыванием в рукавных фильтрах, основным требованием является поддержание температуры перед входом в фильтр на уровне, допустимом для применяемой ткани (рис.1.1, б). Регулирование температуры осуществляют подсосом воздуха, так как применение поверхностных охладителей из-за низкой температуры газов нецелесообразно, а впрыскивание воды опасно из-за возможности появления в газах капель серной кислоты.

Эксплуатационные данные по одной из установок с тканевыми фильтрами типа РФГ (ткань ЦМ) с рабочей поверхностью 560 м2 :

Количество газов, тыс. м3 /ч 60-70

Температура газов,°С 110-170

Содержание (SO2 - SO3 ), % 4,0

Средний размер частиц, мкм 1,26

Пропускная способность одного фильтра 40000

Охлаждение газов подсосом воздуха,°С <100

Концентрация пыли, г/м3 :

перед фильтром 0,8-1,2

после фильтра 0,025-0,05

Газовая нагрузка на ткань, м3 / (м2 ·мин) 1,0-1,1

Химический состав пыли, %: 45-50 Рb; 6-8 S; 2,8-3,2 Zn; 0,1-0,35 Cd; 0,7-0,8 Сu; 0,1 - 0,15 As; 0,45 Sb.

Агломерационные машины с дутьем. В этом случае очистку богатых газов, идущих в сернокислотный цех, осуществляют в сухих электрофильтрах с предварительной подготовкой в скруббере. Бедные газы из средней части машины имеют высокую температуру (~500°С), поэтому их сначала охлаждают в поверхностных холодильниках, а затем очищают в рукавных фильтрах, после чего выбрасывают в атмосферу (рис.1.2). Бедные газы из хвостовой части машины направляют в циклон, после очистки в котором их используют в качестве дутья, направляемого в головную часть машины. Избыток газов из циклона направляют через смеситель в рукавный фильтр.

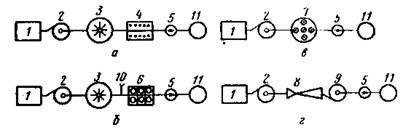

Рис.1.2 Принципиальная схема очистки от пыли газов агломерационных машин с дутьем снизу:

1 - агломерационная машина; 2 - циклон; 3 - вентилятор; 4 - полый скруббер; 5 - сухой электрофильтр; 6 - рукавный фильтр; 7 - смеситель газов; 8 - подсос воздуха; 9 - поверхностный охладитель; 10 - дымовая труба.

Вследствие высокого содержания СО2 в богатых газах содержащаяся в них пыль свинца и цинка представляет собой в значительной степени не оксиды, а сульфаты, характеризующиеся более высокой электропроводностью. В связи с этим работа электрофильтров несколько облегчается и допустимая температура газов перед ними поднимается до 100-110°С с одновременным снижением влажности. Однако, как показала практика, скорость поступающего в электрофильтр газа с повышенным содержанием СО2 (5-6%) не должна превышать 0,3-0,5 м/с. При этой скорости запыленность газов после электрофильтра находится в пределах 0,03-0,1 г/м3 . Дальнейшее снижение запыленности осуществляется в мокрых электрофильтрах сернокислотного цеха.

Электрофильтр имеет С-образные осадительные электроды длиной 5 м, шириной 400 мм, а также игольчатые коронирующие электроды, среднее напряжение на которых 60 кВ, плотность тока 0,41 мА/м2 , линейная плотность тока 0,088 мА/м. Скрубберы, размещенные перед электрофильтрами, имеют верхний подвод газа, диаметр 6 и высоту 14,5 м и работают со скоростью газа 0,5 м/с.

Бедные газы очищают в рукавных фильтрах (температура газов перед фильтрами 95°С; концентрация пыли перед фильтрами 4,0, после них 0,037 г/м3 ).

Очистка отходящих газов шахтных печей для выплавки чернового свинца.

Газы шахтных печей имеют температуру 200-300°С и следующий химический состав, % (объемн.): 15 СО2 ; 16 СО; 1 О2 ; 0,05-0,1 SO2 . Запыленность газов 8-17 г/м3 при среднем размере частиц 0,6-0,8 мкм. В пыли шахтных печей содержится,% (по массе): 55-65 Рb; 12-20 Zn; 1-3 Cd; 0,4 As; 0,1-0,2 Sb; 6-8 S; 0,4-0,8 Cl.

При расстройстве нормального хода печи температура отходящих газов может возрастать до 800-1000°С, а запыленность увеличивается до 100 г/м3 и более.

Высокая дисперсность пыли шахтных печей и значительная запыленность газов обусловливают необходимость применения ступенчатой очистки и установки в качестве аппаратов тонкой очистки пылеуловителей наиболее совершенных типов. Низкое содержание в газах сернистого ангидрида допускает применение наряду с сухими мокрых газоочистных аппаратов.

В практике очистки газов шахтных печей применяют схемы, показанные на рис.1.3 Во всех случаях в качестве аппаратов грубой очистки непосредственно у печей устанавливают циклоны, осаждающие крупную пыль, что предотвращает засорение его длинных газоходов и с учетом присосов воздуха снижает запыленность газов перед аппаратами тонкой очистки до 3-6 г/м3 . Следующим аппаратом в сухих схемах является испарительный скруббер, позволяющий снижать и регулировать температуру газов перед сухими электрофильтрами и рукавными фильтрами.

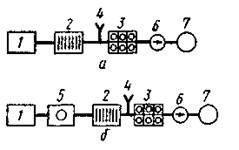

Рис.1.3 Схемы, применяемые для обеспыливания газов шахтных печей выплавки чернового свинца с тонкой очисткой: а - в сухих электрофильтрах; б - в рукавных фильтрах; в - в мокрых электрофильтрах; г - в скрубберах Вентури.

1 - шахтная печь; 2 - циклон; 3 - полый скруббер; 4 - сухой электрофильтр; 5 - вентилятор; 6 - рукавный фильтр; 7 - мокрый электрофильтр; 8 - труба Вентури; 9 - каплеуловитель; 10 - подсос воздуха; 11 - дымовая труба.

В схеме с сухими электрофильтрами (рис.1.3, а) вследствие значительного удельного сопротивления пылей шахтных печей (УЭС > 1011 Ом·см) из-за высокого содержания PbO, ZnOи PbSохлаждение и увлажнение газа в скруббере являются непременным условием эффективной работы сухих электрофильтров. Перед рукавными фильтрами (рис.1.3, б) скруббер должен обязательно работать в режиме полного испарения, чтобы предотвратить попадание в рукавный фильтр капельной влаги. Вследствие этого тонкое регулирование температуры газа перед рукавным фильтром осуществляют подсосом атмосферного воздуха.

В схемах с аппаратами тонкой очистки мокрого типа, где используют мокрые электрофильтры (рис.1.3, в) или скрубберы Вентури (рис.1.3, г), в установке форсуночного скруббера нет необходимости, однако на многих установках такие скрубберы все же имеются.

На свинцовых заводах наиболее распространена схема с рукавными фильтрами (рис.1.3, б), при применении которой остаточная запыленность газа не превышает 0,02-0,04 г/м3 .

Эксплуатационные показатели, полученные при очистке газов в рукавных фильтрах (ткань ЦМ), приведены ниже:

Температура газов, °С:

перед скруббером 250

после скруббера 110

Газовая нагрузка на фильтр, м3 / (м2 ·мин) 1

Гидравлическое сопротивление ткани, кПа 1,0-1,2

Концентрация, г/м3 :

перед циклонами 8,0

на входе в рукавный фильтр 3,5

на выходе из рукавного фильтра 0,02

Регенерация осуществляется обратной продувкой и встряхиванием.

В настоящее время охотно применяют схему со скрубберами Вентури из-за ее низких капитальных затрат, компактности установки, простоты эксплуатации, возможности осуществления на месте гидрометаллургической переработки уловленной пыли. Однако запыленность уходящих газов в этом случае, как правило, несколько выше и составляет обычно 0,10-0,20 г/м3 .

Очистка газов купеляционных печей и шлаковозгоночных установок.

Отходящие газы купеляционных печей имеют температуру 900-1000°С и содержат до 16-18 % СО2 . Запыленность газов перед пылеуловителями тонкой очистки равна 3-6 г/м3 , средний размер частиц пыли 1,75 мкм. Пыль содержит 60-70 % Рbи до 20 % Zn. Очистку газов осуществляют обычно в рукавных фильтрах. Перед очисткой газы охлаждают сначала в поверхностных холодильниках, а затем перед фильтрами подсосом атмосферного воздуха (рис.1.4, а).

Рис.1.4 Схема очистки газов: а - купеляционной печи; б - шлаковозгоночной установки.

1 - печь; 2 - поверхностный охладитель; 3 - рукавный фильтр; 4 - подсос воздуха; 5 - котел-утилизатор; 6 - дымосос; 7 - дымовая труба.

Температура отходящих газов в шлаковозгоночных установках достигает 1200°С. Газы, поступающие на очистку, содержат 6 % СО2 и 15 % О2 . Газы шлаковозгоночных установок характеризуются высокой запыленностью (100-150 г/м3 ) при среднем диаметре частиц пыли 1,5 мкм. В пыли шлаковозгоночных установок содержится, %: 20 Рb; 50 Zn; 2 Asи 0,11 Sb.

В связи с высокой температурой газов газоотводящий тракт включает котел-утилизатор, устанавливаемый непосредственно за печью (рис.1.4, б), в котором газы охлаждаются до 300-400°С. Одновременно в котле-утилизаторе оседает и значительное количество пыли, концентрация которой на выходе из него не превышает 20-40 мг/м3 . Так как газы шлаковозгоночных установок чаще всего очищают в рукавных фильтрах, то после котла-утилизатора устанавливают поверхностный холодильник, в котором газ дополнительно охлаждается до температуры, которую выдерживает фильтровальная ткань. Регулирование температуры перед входом в фильтр осуществляется подсосом атмосферного воздуха. Запыленность газа за рукавными фильтрами обычно не превышает 0,02-0,04 г/м3 .

Очистка газов при переработке вторичного свинцового сырья.

Значительную долю во вторичном сырье составляет аккумуляторный лом. Технологический процесс переработки вторичного сырья включает агломерацию мелочи сырья и плавку в шахтной печи. Шихта шахтной печи состоит обычно из 35-55 % агломерата и 45-55 % аккумуляторного лома. Газы шахтной печи содержат 0,25 % SO2 , 0,001% SO3 , ~75 мг/м3 фенолов, НСl, HFи другие газообразные компоненты, а также до 1,6 г/м3 смолистых веществ. Температура отходящих газов шахтной печи 150-200°С при запыленности 15-20 г/м3 и точке росы до 40°С. Химический состав пыли, %: 56,0 Рb; 1,0 Zn; 2,0 Сu; 3,7 Sобщ ; 11,6 органических веществ. Очистку газов можно производить как сухим, так и мокрым способом. При сухой очистке технологические газы смешивают с вентиляционными и очищают в рукавных фильтрах. При мокрой тонкой очистке газы шахтной печи и агломерационной машины очищают раздельно по схеме: полый скруббер - скруббер Вентури - вентилятор - мокрый электрофильтр - дымосос. Наросты смолистых веществ с пылью на коронирующих электродах осложняют эксплуатацию электрофильтров и ухудшают качество очистки. Выполнение системы электродов из титана позволяет очищать их поверхности промывкой. При циркуляции растворов, подаваемых в скрубберы, в них накапливаются фенолы. Для улучшения качества очистки целесообразна подготовка сырья с удалением пластмассовых коробок аккумуляторов. Возможна также организация дожигания смолистых веществ в газах при выходе из металлургических агрегатов.

2. Пылеулавливающее оборудование

Предварительное охлаждение и грубая очистка газов.

Отходящие технологические газы большинства металлургических операций получения свинца имеют высокую температуру и запыленность, не позволяющие направлять их непосредственно на тонкую очистку.

Предварительное охлаждение газов осуществляется смешением с холодным воздухом, введением в газовый поток воды, использованием газовых холодильников (кулеров, стояков), теплоутилизирующих аппаратов.

Наличие на свинцовых заводах значительных объемов холодных вентиляционных газов, подлежащих очистке, определяет целесообразность их смешения с высокотемпературными технологическими газами. Зачастую этого достаточно для снижения температуры технологических газов до требуемых пределов и одновременного устранения конденсации влаги при очистке вентиляционных газов. Но такой схеме организована очистка газов практически всех свинцовых заводов.

Разбавление технологических газов атмосферным воздухом в связи с увеличением объема очищаемых газов производится только в тех случаях, когда нет других возможностей снижения их температуры или нежелательно смешение пылей и т.д.

Непосредственный ввод воды в газы для их охлаждения на свинцовых заводах в связи со сложностью тонкой очистки газов с высоким влагосодержанием применяется также ограниченно, в основном же используется для предварительной подготовки газов перед их очисткой в сухих электрофильтрах от высокоомной пыли.

Поверхностные газовые холодильники используются для охлаждения газов от печей (водо- или воздухоохлаждаемые стояки и циклоны), вельц-печей и бедных газов агломерации (кулера, поверхностные холодильники с принудительной подачей воздуха); температура газов в них снижается на 200-350°С и улавливается 10-30 % выносимой пыли.

Из аппаратов грубой очистки газов от пыли на предприятиях подотрасли преимущественно распространены циклоны типов ЦН-24, ЦН-15, СИОТ, ЛИОТ и др., что обусловлено простотой их конструкции и обслуживания, малыми размерами при большой пропускной способности по газу, надежностью работы в широком диапазоне температур. Эффективность улавливания пыли в них колеблется от 50 до 90 % и зависит от начальной запыленности газов, подсосов атмосферного воздуха.

Батарейные циклоны применяются относительно редко из-за подверженности забиванию пылью циклонных элементов малого диаметра, что создает неравномерную газовую нагрузку по отдельным элементам и снижает общую эффективность очистки.

Ограниченное применение пылеосадительных камер связано с низкой эффективностью осаждения в них пыли (не более 3-10 %, в основном грубых фракций 20-40 мкм), потребностью в больших площадях и объемах для их установки, трудностью удаления уловленной пыли.

Циклоны ЦН-15.

Циклонные аппараты благодаря дешевизне, простоте устройства и обслуживания, сравнительно небольшому сопротивлению и высокой производительности, являются наиболее распространенным типом сухого механического пылеуловителя.

Циклонные пылеуловители имеют следующие преимущества:

1) отсутствие движущихся частей в аппарате;

свинцовая пыль очистка выброс

2) надежное функционирование при температурах газов вплоть до 500°С без каких-либо конструктивных изменений (если предусматривается применение более высоких температур, то аппараты можно изготовлять из специальных материалов);

3) возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

4) пыль улавливается в сухом виде;

5) гидравлическое сопротивление аппаратов почти постоянно;

6) аппараты успешно работают при высоких давлениях газов;

7) пылеуловители весьма просты в изготовлении;

8) рост запыленности газов не приводит к снижению фракционной эффективности очистки. Правильно спроектированные циклоны могут эксплуатироваться надежно в течение многих лет. Вместе с тем необходимо иметь в виду, что гидравлическое сопротивление высокоэффективных циклонов достигает 1250-1500 Па и частицы размером менее 5-15 мкм улавливаются циклонами плохо.

Выделение частиц пыли из газового потока происходит за счет центробежных сил, возникающих при вращении запыленного потока в циклоне и при изменении направления потока при выходе в выхлопную трубу. Вращение потоку сообщается путем ввода его в аппарат с большой скоростью либо через улиточный вход, либо по касательной к стенке корпуса или с помощью закручивающего устройства. Корпус бывает либо цилиндрическим с конической нижней частью, либо коническим полностью. Пыль, выделяемая при вращении потока на стенки корпуса, далее выводится в бункер через пылевыпускное отверстие в суженном конце конической части, а очищенный газ выходит вверх через выхлопную трубу, концентрически установленную в корпусе.

Эффективность очистки в циклоне определяется крупностью улавливаемых частиц, т.е. дисперсным составом пыли, и их плотностью, а также вязкостью очищаемого газа; кроме того, она зависит от диаметра циклона и скорости газа в нем.

Существуют три типа цилиндрических циклонов конструкции НИИОгаза основной серии ЦН, различающиеся между собой углом наклона входного патрубка к горизонту:

а) ЦН-15 с углом наклона 15°, нормальный и укороченный (ЦН-15у);

б) ЦН-11 с углом наклона 11°, с повышенной эффективностью при большем гидравлическом сопротивлении;

в) ЦН-24 с углом наклона 24°, с повышенной пропускной способностью при меньшей эффективности и сниженном гидравлическом сопротивлении.

Наибольшее распространение получили циклоны типа ЦН-15, которые обеспечивают достаточно высокую эффективность при умеренном гидравлическом сопротивлении. Они предназначены для сухой очистки газов, выделяющихся при некоторых технологических процессах (сушка, обжиг, агломерация, сжигание топлива и т.д.), а также очистки аспирационного воздуха. Применяются на предприятиях черной и цветной металлургии, химической, нефтяной и машиностроительной промышленности, промышленности строительных материалов, в энергетике и т.д. Применение циклонов типа ЦН-15 недопустимо в условиях взрывоопасных сред; не рекомендуется их применять также для улавливания сильнослипающихся пылей, особенно при малых диаметрах циклонов.

В зависимости от производительности по газу и условий применения циклоны изготовляют одиночного исполнения (внутренний диаметр от 300 до 1400 мм) или группового исполнения - из двух, четырех, шести и восьми циклонов одинакового внутреннего диаметра (от 300 до 1000 мм).

Циклоны группового исполнения изготовляют с "левым" и "правым" вращением газового потока, одиночные - только с "правым" вращением.

В зависимости от компоновки групповые циклоны могут быть с камерой очищенного газа в виде "улитки" или в виде сборника, а одиночные - только с "улиткой".

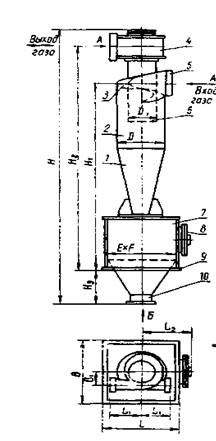

Рис.2.1 Циклон типа ЦН - 15 х 1УП.

1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; 6 - выхлопная труба; 7 - бункер; 8 - люк; 9 - опорный пояс; 10 - патрубок выхода пыли.

Бункеры циклонов - пирамидальной формы. При работе циклонов должна быть обеспечена непрерывная выгрузка пыли. При этом уровень пыли в бункерах должен быть не выше плоскости, расположенной от крышки бункера на 0,5 диаметра циклона.

В технической характеристике приведены значения производительности, отнесенные к скорости в цилиндрической части циклона w = 2,5 и 3,5 м/с. В обычных условиях оптимальной считается скорость 3,5 м/с. Скорость 2,5 м/с рекомендуется принимать при работе с абразивной пылью.

В зависимости от температуры окружающей среды циклоны изготовляют из углеродистой стали (при температуре до - 40° С):и низколегированной стали (при температуре ниже - 40° С).

Изготовление и поставка - по ОСТ 26-14-1268-75.

Основные параметры:

Массовая концентрация пыли в очищаемом газе, г/м3 :

для слабослипающихся пылей не более 1000

для среднеслипающихся пылей 250

Температура очищаемого газа, ºС не более 400

Давление (разрежение), кПа (кгс/м2 ) не более 5 (500)

Коэффициент гидравлического сопротивления циклонов:

для одиночного исполнения 147

для группового исполнения:

с "улиткой" 175

со сборником 182

Оборудование для тонкой очистки газов

Дальнейшая очистка газов от пыли производится в аппаратах тонкой очистки, которые по способу осаждения пыли делятся на мокрые и сухие.

Аппараты мокрого пылеулавливания . Применение мокрого способа для очистки газов свинцовых заводов ограничено недостаточной эффективностью улавливания тонкодисперсных пылей и высокими расходами на эксплуатацию оборудования. Последнее обусловлено следующими трудностями:

наличие в газах агрессивных компонентов вызывает необходимость антикоррозионной защиты оборудования;

нейтрализация кислой среды значительно усложняет и удорожает процесс очистки газов;

газоходы и внутренние поверхности аппаратов постепенно зарастают отложениями влажных пылей, выделившихся из газового потока;

для получения шлама из пульпы мокрых пылеуловителей необходимо дополнительное громоздкое оборудование (отстойники, насосы, фильтр-прессы, транспорт шлама и сушка его);

выброс в атмосферу низкотемпературных, кислых и влажных газов требует дополнительных мероприятий по эффективному их рассеиванию в атмосфере;

при фильтрации пульпы образуются сливы, которые увеличивают общее количество сточных вод на заводах.

В связи с необеспечением из-за перечисленных недостатков необходимой полноты очистки газов от пыли на свинцовых заводах мокрые пылеуловители применяются лишь в случаях, когда сухая очистка газов трудноосуществима. Мокрые пылеуловители используются на стадии доочистки и подготовки газов перед утилизацией из них серы, а также на переделах, где образуются газы с высоким влагосодержанием, сильнослипающимися пылями и взрывоопасные.

В мировой практике производства свинца и цинка из известных мокрых пылеуловителей используются различные типы скрубберов - полые, насадочныё, ударно-инерционные (Дойля), турбулентно-скоростные (Вентури) и мокрые электрофильтры.

Полые и насадочные скрубберы применяются преимущественно для охлаждения, увлажнения и предварительной очистки газов: частицы размером более 5 мкм улавливаются на 70 % в полом и 80-90 % в насадочном. Скрубберы Дойля и Вентури с мокрым циклоном за ним обеспечивают улавливание тонкодисперсных возгонов на 90-98 %. Однако существенным недостатком скоростных мокрых пылеуловителей (труб Вентури) являются высокое гидравлическое сопротивление (4,0-8,0 кПа) и невысокая допустимая входная запыленность газового потока (до 20 г/нм3 ).

Мокрые электрофильтры (трубчатые, сотовые или пластинчатые вертикального типа) являются высокоэффективными аппаратами, однако вышеуказанные недостатки мокрого пылеулавливания также ограничивают их применение в производстве свинца. В сочетании с предварительно установленными скрубберами или комбинированные скруббер-электрофильтры применяются практически на всех свинцовых и цинковых заводах, где серосодержащие газы используются для производства серной кислоты, а также в качестве аппаратов для доочистки газов от пыли и улавливания селена, фтора и тумана серкой кислоты, соединений мышьяка.

Сухие пылеуловители. Специфичность свойств аэрозолей, выделяющихся при получении свинца и цинка существующими методами, предопределило главным образом применение сухих аппаратов для тонкого, пылеулавливания - электрофильтров и тканевых рукавных фильтров.

Очистка газов от пыли электрофильтрами.

Электрофильтры в настоящее время становятся неотъемлемой частью основного технологического оборудования цветной металлургии. Они хорошо улавливают как крупные, так и тонкие частицы. При электроочистке газов можно получить любую желаемую степень улавливания, целесообразность которой определяется только экономическими показателями.

В ряде случаев злектроочистка является единственно возможным способом. Электрофильтр может работать при давлениях как выше атмосферного, так и ниже. Температура газов может достигать 500°С. Процесс электроочистки поддается полной автоматизации. С помощью электрофильтров можно очищать большие объемы газов. Эксплуатационные затраты обычно ниже, чем при других способах достижения аналогичной эффективности.

Электрофильтры в качестве второй ступени установлены в основном для очистки богатых по сернистому ангидриду газов агломерации с дутьем снизу свинцовых шихт.

Производство свинца по сравнению с другими отраслями имеет ряд характерных особенностей, усложняющих эксплуатацию электрофильтров. Так, тонкий фракционный состав улавливаемых пылей (1-3 мкм) приводит к снижению скорости электроосаждения пыли и интенсивному загрязнению коронирующих и осадительных электродов. Обеспечение КПД электрофильтров более 99 % требует значительного уменьшения скорости газов в них (до 0,2-0,6 при допустимой 1-1,6 м/с для других производств). Большое удельное электрическое сопротивление пылей, обусловливающее явление обратной короны, дополнительно затрудняет электрическую очистку газов.

Высокие значения точки росы очищаемых газов предъявляют особые требования к конструктивным материалам электрофильтров.

При значительных концентрациях пыли (более 100 г/нм3 ) возникает "запирание короны", когда электрическая очистка газов вообще становится нерациональной, если не предусматривать специальных конструктивных и аппаратурных решений.

Очистка газов в рукавных фильтрах.

Широкое распространение для тонкой очистки газов рукавных фильтров обусловлено надежностью их работы при обеспечении высокой, близкой к 100 % степени улавливания пыли, простотой обслуживания, высокой степенью автоматизации управления их работой.

Таблица 2.1.

Эксплуатационные показатели установок рукавных фильтров в цветной металлургии.

| Завод | Источник очищаемых газов |

Тип фильтра | Температура газов,°С | Степень улавливания, % | Скорость фильтрации, м3 / (м3 ·мин) | |

| на входе в фильтр | на выходе из фильтра |

|||||

Свинцовый А |

Спекательные машины с дутьем снизу | РФГ | 80-100 | 50-80 | 99,0 | 0,7 |

| Купеляционные печи | РФГ | 90 | 60 | 98-99 | 0,9-0,95 | |

Свинцовый Б |

Шахтные печи | РФГ | 85 | 50-60 | 98,4 | 1,0 |

| Шлаковозгонка | РФГ | 130-140 | - | 99,9 | 1,0 | |

| Свинцовый В | Горны | Мешочный | 85-95 | 42-45 | 99,9 | 0,24 |

| Свинцовый А | То же | Со струйной продувкой | - | - | 90-92 | 7 |

На свинцовых заводах рукавные фильтры используются для улавливания пыли газов шихтоподготовки, агломерации, шахтной плавки, шлаковозгонки, конвертирования, рафинирования, переработки шликеров и пылей. На ряде свинцовых заводов в рукавных фильтрах очищаются газы отдельных переделов, на других - газы почти всех переделов, причем в большинстве случаев технологические газы смешиваются с вентиляционными.

На данный момент наиболее распространенными являются рукавные фильтры типа ФРКИ, ФРКДИ, ФРО, УРФМ и др.

Рукавные фильтры типа ФРКИ. Предназначены для высокоэффективной очистки (степень очистки 99% и выше) запыленных газов температурой от 60 до 130ºС, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными.

Фильтр состоит из корпуса, разделенного на камеры неочищенного и очищенного газов, фильтровальных элементов (каркасного типа), клапанной секции с управляющими электромагнитами и устройством управления регенерацией, бункеров.

Неочищенный газ через бункер направляется в камеру и далее - через фильтрующую ткань закрытых снизу рукавов. Пыль задерживается на фильтрующей ткани, а очищенные газы удаляются через верхние открытые конусы рукавов и камеру очищенного газа.

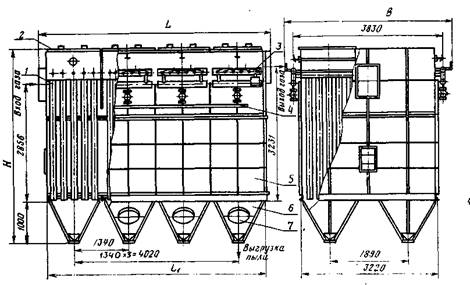

Рис.2.2 Рукавный фильтр ФРКИ-360:

1 - рукав; 2 - крышка; 3 - клапанная секция; 4 - коллектор продувочного газа; 5 - корпус;

6 - бункер; 7 - люк.

Пример рукавного фильтра типа ФРКИ представлен на рис.2.2.

Регенерация фильтровальных рукавов осуществляется периодически по заданному циклу без отключения секций односторонней импульсной продувки сжатым воздухом, поступающим внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов - 0,1-0,2 с.

Таблица 2.2.

Техническая характеристика рукавных фильтров ФРКИ.

Показатель |

Типоразмер фильтра | ||||

| ФРКИ-30 | ФРКИ-60 | ФРКИ-90 | ФРКИ-180 | ФРКИ-360 | |

| Код ОКП | 364631 1001 | 364631 1002 | 364631 1003 | 364631 1005 | 364631 1006 |

| Площадь фильтрующей поверхности, м2 , не более | 30 | 60 | 90 | 180 | 360 |

| Количество рукавов | 36 | 72 | 108 | 144 | 288 |

| Диаметр рукава, мм | 135 | 135 | 135 | 135 | 135 |

| Высота рукава, м | 2 | 2 | 2 | 3 | 3 |

| Количество электромагнитов | 3 | 6 | 9 | 12 | 24 |

| Количество мембранных клапанов | 6 | 12 | 18 | 24 | 48 |

| Количество секций | 1 | 2 | 3 | 4 | 8 |

| Удельная газовая нагрузка, м3 /м2 мин, не более | 1,8 | 1,8 | 1,8 | 1,8 | 1,8 |

| Допустимая запыленность газа, г/м3 | 20 | 20 | 20 | 20 | 20 |

| Гидравлическое сопротивление, кПа (кгс/м2 ) | 1,2-2 (120-200) | 1,2-2 (120-200) | 1,2-2 (120-200) | 1,2-2 (120-200) | 1,2-2 (120-200) |

| Давление продувочного воздуха, МПа (кгс/см2 ) | 03 (3) - 0,6 (6) | 03 (3) - 0,6 (6) | 03 (3) - 0,6 (6) | 03 (3) - 0,6 (6) | 03 (3) - 0,6 (6) |

| Наибольший расход сжатого воздуха, м3 /ч | 10 | 20 | 30 | 60 | 120 |

| Допустимое давление (разрежение) внутри аппарата, кПа (кгс/м2 ) | 5 (500) | 5 (500) | 5 (500) | 5 (500) | 5 (500) |

| Размер L1 , мм | 1300 | 2700 | 4000 | 5300 | 5300 |

Габаритные размеры, мм: длина L ширина высота |

1460 2030 3595 |

2820 2030 3595 |

4140 2030 3595 |

5480 2030 4520 |

5850 4340 4880 |

| Масса с рукавами, т, не более | 1,28 | 2,06 | 2,99 | 4,58 | 9,86 |

Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа (6 кгс/см2 ). В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах рассверливают согласно таблице, включенной в инструкцию по эксплуатации. Техническая характеристика рукавных фильтров типа ФРКИ представлена в таблице 2.2.

3. Расчет размеров аппаратов, используемых для очистки выбросов от свинцовой пыли

Дано:

| Плотность частиц пыли | ρ | кг/м3 | 5400 |

| Объемный расход | q | м3 /ч | 28000 |

| Гранулометрический состав пыли | -- | -- | 85% - 8 15% - 0,8 |

| Концентрация пыли на входе в очистительный аппарат | С | г/м3 | 14 |

| Температура газовой смеси | Т | °С | 135 |

| Состав газовой смеси | -- | -- | воздух + 2% SO2 |

| ПДК свинца | ПДКРЬ | мг/м3 | 0,01 |

Расчет циклона (ЦН - 15).

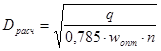

1. Расчет диаметра циклона, м.

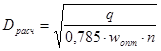

,

,

где q - объем выбросов предприятия, м3 /ч;

wопт. - оптимальная скорость в рабочем сечении выбранного циклона, м/с (wonm = 3,5 м/с);

п - число одиночных циклонов, шт (п = 2).

![]()

Полученное значение Dpac ч округляем до ближайшего типового значения Dвн .

Dвн . = 1,2 м.

2. Определение действительной скорости движения газа в циклоне, м/с.

![]() ,

,![]()

Так как значение действительной скорости отличается от оптимальной не более чем на 15%, то диаметр циклона выбран правильно.

3. Расчет коэффициента гидравлического сопротивления одиночного циклона, Па.

![]() ,

,

где k1 - поправочный коэффициент, принимается интерполяцией в зависимости от диаметра циклона. (При De н > 500 мм k1 = 1);

k2 - поправочный коэффициент, принимается в зависимости от запыленности газа (k2 = 0,93);

ξ500 - коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм. При удалении газа по воздуховоду ξ500 принимается в зависимости от вида выбранного циклона (ξ500 = 155).

![]() .

.

4. Расчет гидравлического сопротивления циклона, Па.

![]() ,

,

где ρ - плотность газа при заданной температуре, кг/м3 .

Используя правило аддитивности, подсчитываем плотность газовой смеси заданного состава в нормальных условиях ρо , кг/м3 :

![]() ,

,

где ri - объемная доля газа, входящего в состав смеси;

ρо - плотность газа, входящего в состав смеси, в нормальных условиях, кг/м3 .

Вычисляем плотность газовой смеси в рабочих условиях:

![]() ,

,

где Т - температура газовой смеси,°С.

![]()

![]()

![]()

![]()

5. Определение динамической вязкости газовой смеси при заданной температуре.

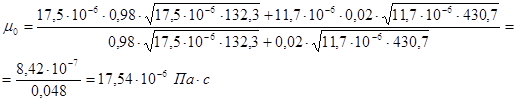

По формуле Гернинга и Ципперера:

![]() ,

,

где μТ - вязкость газа при заданной температуре, Па*с;

μ0 - вязкость газа при нормальных условиях, Па*с;

k - поправочный коэффициент.

![]() ,

,

где ri - объемная доля газа, входящего в состав смеси;

Т cr i - критическая температура газа, входящего в состав смеси, К.

![]() ,

,

где ri - объемная доля газа, входящего в состав смеси;

ki - поправочный коэффициент для газа, входящего в состав смеси.

![]()

![]()

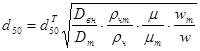

6. Определение значения медианного размера частиц, мкм.

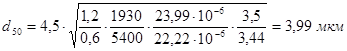

,

,

гдеDm - диаметр типового циклона, м (Dm = 0,6);

рчт - плотность частиц пыли в типовом циклоне, кг/м3 (рчт = 1930);

μ m - вязкость газа в типовом циклоне, Па*с (μ m = 22,2*10-6 );

w m - скорость газа в типовом циклоне, м/с (wm = 3,5).

Значения dТ 50 и Ig2 ση находят по таблицам:

dТ 50 = 4,5 мкм

Ig2 ση = 0,1239

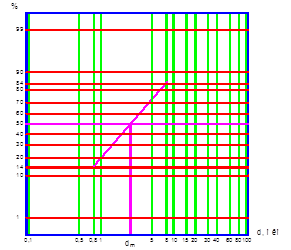

7. Определение значений dm и lg σч .

Значение dm определяется с помощью графика построенного в вероятностно-логарифмической системе координат исходя из гранулометрического состава пыли.

Значение lg σч определяется с помощью соотношения:

![]() ,

,

где dx , dy - абсциссы точек, ординаты которых имеют значения x,% и y,% и определяются по заданному распределению пыли по размерам (x> y).

![]()

![]()

![]()

8. Ожидаемая эффективность очистки газа в циклоне η,:

![]()

ф (х) - табличная функция от параметра x:

при х

= - 0,32 ф (х)

= 0,3745, ![]()

Расчет рукавного фильтра (ФРКИ-360).

1. Определение необходимой площади фильтрации.

![]() ,

,

где a - скорость фильтрации, м/мин (а = 0,9)

![]() .

.

2. Определение требуемого числа фильтров.

![]() ,

,

где f - фильтровальная поверхность фильтра, м2 (f = 360 м2 ).

![]() .

.

Оценка эффективности многоступенчатой очистки.

Коэффициент очистки является основным показателем, характеризующим работу пылеулавливающих аппаратов, %:

![]() ,

,

где Cвх - концентрация пыли в газе на входе в рукавный фильтр, г/м3 ;

Свых - концентрация пыли в газе на выходе из рукавного фильтра, г/м3 .

![]() ,

,

где С - концентрация пыли в газе на входе в циклон, г/м3 ;

Свых ц - концентрация пыли в газе на выходе из циклона, г/м3 ;

ηц - эффективность циклона.

![]()

![]()

Тогда:

![]() ,

,

где ηсум - суммарный к. п. д. двух последовательно работающих пылеуловителей,

ημ и ηф - соответственно к. п. д. отдельных пылеуловителей.

Заключение

Для очистки газа от пыли была выбрана схема, состоящая из циклонов и рукавных фильтрах.

Вначале газ поступает в циклоны, где очищается от крупнодисперсной пыли. В данном случае выбрано 2 циклона, работающих параллельно, так как в случае использования одного циклона возрастает внутренний диаметр циклона, и эффективность очистки падает до 30 %. В данном случае, согласно расчету, эффективность тоже не высока (37,5 %), но это обусловлено содержанием в газе в основном мелкой пыли, которая не улавливается в циклоне.

После очистки в циклонах газ идет ан очистку в рукавные фильтры. Но температурный предел работы фильтров составляет 130 ºС, поэтому газ необходимо охладить, например, подсосом воздуха.

Наконец, газ, охлажденный до рабочей температуры поступает в рукавные фильтры. Для очистки заданных объемов газа необходимо установить 2 параллельно работающих рукавных фильтра. Согласно расчету, эффективность очистки в рукавных фильтрах высока.

Расчет суммарной концентрации показывает, что данная схема позволяет очистить газ от пыли.

Список использованной литературы

1. Бородин И.Г., Вальдберг А.Ю. Очистка технологических газов в цветной металлургии. - М.: Металлургия, 1992 г. - 342 стр.

2. Газоочистное оборудование. Каталог. - М.: Цинтихимнефтемаш, 1988 г.

3. Гордон Г.М., Пейсахов И.Л. Пылеулавливание и очистка газов в цветной металлургии. - М.: Металлургия, 1977 г. - 455 стр.

4. Зиганшин М.Г. Проектирование аппаратов пылегазоочистки. - М.: Экопресс-3М, 1998 г. - 505 стр.

5. Ладыгичев М.Г., Бернер Г.Я. Зарубежное и отечественное оборудование для очистки газов. - М.: Теплотехник, 2004 г. - 696 стр.

6. Пылеулавливание в металлургии. Под ред. Гурвица А.А. - М.: Металлургия, 1984 г. - 335 стр.

7. Савраев О.В. Состояние и возможности совершенствования очистки газов свинцовых и цинковых заводов от пыли. - М.: 1990 г. - 78 стр.

8. Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве. - М.: Металлургия, 1990 г. - 396 стр.

9. Тимонин А.С. Инженерно-экологический справочник, т.2. - Калуга: изд-во Н. Бочкаревой, 2003 г. - 884 стр.

10. Чуянов Г.Г. Обезвоживание и пылеулавливание. - Екатеринбург, 2003 г. - 196 стр.

Приложение 1

Таблица 1

Типовые характеристики циклонов.

| Характеристики | Марки циклонов | ||||||||||

ЦН- 24 |

ЦН-15У | ЦН- 15 |

ЦН-11 | СДК- ЦН-33 |

СК-ЦН- 34 |

СК-ЦН-34М | СИОТ | ВЦНИ-ИОТ | Ц | Клайпеда | |

wopt , м/с d50 , мкм lg ση |

4,5 8,5 0,308 | 3,5 6 0,283 |

3,5 4,5 0,352 | 3,5 3,65 0,352 |

2 2,31 0,364 |

1,7 1,95 0,308 |

2 1,13 0,34 |

1 2,6 0,8 |

4 8,6 0,32 |

3,3 4,12 0,34 |

1,1 3,1 0,25 |

| Примечание: значения D50 получены при скорости потока, равной wopt , диаметре циклона 600 мм, плотности частиц 1930 кг/м3 , динамической вязкости газа 22,2*10 Па·с. | |||||||||||

Таблица 2.

Поправочный коэффициент k1 на диаметр циклона.

| D, мм | Марка циклона | |

| ЦН-11 | ЦН-15, ЦН-15У, ЦН-24 | |

200 300 400 500 |

0,95 0,96 0,99 1 |

0,9 0,93 1,0 1 |

Таблица 3.

Поправочный коэффициент k2 на начальную запыленность газов.

| Марка циклона | Запыленность, г/м3 | ||||||

| <0,1 | 10 | 20 | 40 | 80 | 120 | 150 | |

ЦН-11 ЦН-15 ЦН-15У ЦН-24 СДК-ЦН-33 СК-ЦН-34 СК-ЦН-34М |

1 | 0,96 0,93 0,93 0,95 0,81 0,98 0,99 | 0,94 0,92 0,92 0,93 0,785 0,947 0,97 | 0,92 0,91 0,91 0,92 0,78 0,93 0,96 | 0,90 0,90 0,89 0,90 0,77 0,915 |

0,87 0,87 0,88 0,87 0,76 0,91 |

0,85 0,86 0,87 0,86 0,745 0,90 |

Таблица 4.

Коэффициенты гидравлического сопротивления циклонов.

Марка циклона |

D1/ D |

Циклоны с выходом в сеть | Циклоны с выхлопом в атмосферу | |||

через улитку |

через отвод 90º | без дополнительных устройств | ||||

| при l/d≤ 12 | при l/d≥ 12 | |||||

ЦН-11 ЦН-15 ЦН-15У ЦН-24 СДК-ЦН-33 СК-ЦН-34 СК-ЦН-34М СИОТ ВЦНИИОТ Ц "Клайпеда" |

0,59 0,59 0,59 0,59 0,33 0,34 0,22 0,392 0,5 0,6 0,59 |

235 150 158 73 500 1400 |

245 155 165 75 |

250 160 170 80 560 |

245 155 165 75 520 1050 |

250 163 170 80 600 1150 2800 75 210 1300 |

| Примечание: значения zотнесены к средней скорости газового потока в аппарате и определены для циклонов ЦН, СДК-ЦН, СК-ЦН при D= 500 мм, w= 3 м/с; для циклонов "Клайпеда" - при wи нижнем положении подвижного корпуса под выхлопной трубой; для остальных - при wu | ||||||

Таблица 5.

Стандартные характеристики газовых компонентов.

| Компонент | SO2 | Воздух | CO2 | N2 | H2 O | O2 |

| ρ , кг/м3 | 2,927 | 1,293 | 1,977 | 1,251 | 0,769 | 1,429 |

| μ 0 ·106 Па·с | 11,7 | 17,5 | 13,7 | 17 | 10 | 20,3 |

| Tcr , K | 430,7 | 132,3 | 304,2 | 126 | 647,15 | 154,3 |

| k | 396 | 124 | 254 | 114 | 961 | 131 |

Таблица 6.

Величины отрезков y .

| % | y | % | y | % | y |

| 50 | 0 | 30; 70 | 0,524 | 10; 90 | 1,282 |

| 48; 52 | 0,050 | 28; 72 | 0,583 | 8; 92 | 1,405 |

| 46; 54 | 0,100 | 26; 74 | 0,643 | 6; 94 | 1,555 |

| 44; 56 | 0,151 | 24; 76 | 0,706 | 5; 95 | 1,645 |

| 42; 58 | 0, 202 | 22; 78 | 0,772 | 4; 96 | 1,751 |

| 40; 60 | 0,253 | 20; 80 | 0,842 | 3; 97 | 1,881 |

| 38; 62 | 0,305 | 18; 82 | 0,915 | 2; 98 | 2,054 |

| 36; 64 | 0,358 | 16; 84 | 0,994 | 1; 99 | 2,326 |

| 34; 66 | 0,412 | 14; 86 | 1,080 | 0,5; 99,5 | 2,576 |

| 32; 68 | 0,468 | 12; 88 | 1,175 | 0,3; 99,7 | 2,748 |

Таблица 7.

Значения нормальной функции распределения.

| x | Ф (х) | x | Ф (х) | x | Ф (х) | x | Ф (х) | x | Ф (х) | x | Ф (х) |

-2,70 2,60 2,50 2,40 2,30 2, 20 2,10 2,00 1,98 1,96 1,94 1,92 1,90 1,88 1,86 1,84 1,82 1,80 1,78 1,76 1,74 1,72 1,70 1,68 1,66 1,64 1,62 1,60 1,58 1,56 1,54 1,52 1,50 1,48 1,46 1,44 |

0,0035 0,0047 0,0062 0,0082 0,0107 0,0139 0,0179 0,0228 0,0239 0,0250 0,0262 0,0274 0,0288 0,0301 0,0314 0,0329 0,0344 0,0359 0,0375 0,0392 0,0409 0,0427 0,0446 0,0465 0,0485 0,0505 0,0526 0,0548 0,0571 0,0594 0,0618 0,0643 0,0668 0,0694 0,0721 0,0749 | -1,42 1,40 1,38 1,36 1,34 1,32 1,28 1,26 1,24 1,22 1, 20 1,18 1,16 1,14 1,12 1,10 1,08 1,06 1,04 1,02 1,00 0,98 0,96 0,94 0,92 0,90 0,88 0,86 0,84 0,82 0,80 0,78 0,76 0,74 0,72 0,70 |

0,0778 0,0808 0,0838 0,0869 0,0901 0,0934 0,1003 0,1038 0,1075 0,1112 0,1151 0,1190 0,1230 0,1271 0,1314 0,1357 0,1401 0,1446 0,1492 0,1539 0,1587 0,1635 0,1685 0,1736 0,1788 0,1841 0,1894 0, 1949 0, 2005 0, 2061 0,2119 0,2177 0,2236 0,2297 0,2358 0,2420 | -0,68 0,66 0,64 0,62 0,60 0,58 0,56 0,54 0,52 0,50 0,48 0,46 0,44 0,42 0,40 0,38 0,36 0,34 0,32 0,30 0,28 0,26 0,24 0,22 0, 20 0,18 0,16 0,14 0,12 0,10 0,08 0,06 0,04 0,02 0,00 0,02 |

0,2483 0,2546 0,2611 0,2676 0,2743 0,2810 0,2877 0,2946 0,3015 0,3085 0,3156 0,3228 0,3300 0,3372 0,3446 0,3520 0,3594 0,3669 0,3745 0,3821 0,3897 0,3974 0,4052 0,4129 0,4207 0,4286 0,4364 0,4443 0,4522 0,4602 0,4681 0,4761 0,4840 0,4920 0,5000 0,5080 | 0,04 0,06 0,08 0,10 0,12 0,14 0,16 0,18 0,20 0,22 0,24 0,26 0,28 0,30 0,32 0,34 0,36 0,38 0,40 0,42 0,44 0,46 0,48 0.50 0,52 0,54 0,56 0,58 0,60 0,62 0,64 0,66 0,68 0,70 0,72 0,74 | 0,5160 0,5239 0,5319 0,5398 0,5478 0,5557 0,56361 0,5714 0,5793 0,5871 0,5948 0,6026 0,6103 0,6179 0,6255 0,6331 0,6406 0,6480 0,6554 0,6628 0,6700 0,6772 0,6844 0,6915 0,6985 0,7054 0,7123 0,7190 0,7257 0,7324 0,7389 0,7454 0,7517 0,7580 0,7642 0,7703 | 0,76 0,78 0,80 0,82 0,84 0,86 0,88 0,90 0,92 0,94 0,96 0,98 1,00 1,02 1,04 1,06 1,08 1,10 1,12 1,14 1,16 1,18 1,20 1,22 1,24 1,26 1,28 1,30 1,32 1,34 1,36 1,38 1,40 1,42 1,44 1,46 | 0,7764 0,7823 0,7881 0,7939 0,7995 0,8051 0,8106 0,8159 0,8212 0,8264 0,8315 0,8365 0,8413 0,8461 0,8508 0,8554 0,8599 0,8643 0,8686 0,8729 0,8770 0,8810 0,8849 0,8888 0,8925 0,8962 0,8997 0,9032 0,9066 0,9099 0,9131 0,9162 0,9192 0,9222 0,9251 0,9279 | 1,48 1,50 1,52 1,54 1,56 1,58 1,60 1,62 1,64 1.66 1,68 1,70 1,72 1,74 1,76 1,78 1,80 1,82 1,84 1,86 1,88 1,90 1,92 1,94 1,96 1,98 2,00 2,10 2,20 2,30 2,40 2,50 2,60 2,70 | 0,9306 0,9332 0,9357 0,9382 0,9406 0,9429 0,9452 0,9474 0,9495 0,9515 0,9535 0,9554 0,9573 0,9591 0,9608 0,9625 0,9641 0,9656 0,9671 0,9686 0,9699 0,9713 0,9726 0,9738 0,9750 0,9761 0,9772 0,9821 0,9861 0,9893 0,9918 0,9938 0,9953 0,9965 |

Приложение 2

Методика расчета.

Расчет циклона.

1. Расчет диаметра циклона, м.

где q - объем выбросов предприятия, м3 /ч;

Wonm - оптимальная скорость в рабочем сечении выбранного циклона, м/с (определяется по табл.1 для выбранного типа циклона);

п - число одиночных циклонов, шт.

Полученное значение Dpac ч округляем до ближайшего типового значения Dвн .

Все циклоны конструкции НИИОгаза нормализованы. Согласно ГОСТ 9617-67 для циклонов приняты следующие величины диаметров, мм: 200; 300; 400; 500; 600; 700; 800; 900; 1000; 1200; 1400; 1600; 1800; 2000; 2400; 3000. Вследствие снижения эффективности с увеличением размеров применять циклоны типа ЦН диаметром более 1000 мм не рекомендуется. В этом случае устанавливают группу циклонов, работающих параллельно.

Определяем количество циклонов.

2. Определение действительной скорости движения газа в циклоне, м/с.

![]() ,

,

Если значение действительной скорости отличается от оптимальной не более чем на 15%, то диаметр циклона выбран правильно. При скоростях, выходящих за указанные пределы в большую сторону, возрастает расход энергии, в меньшую сторону - снижается эффективность.

3. Расчет коэффициента гидравлического сопротивления одиночного циклона, Па.

![]() ,

,

где k1 - поправочный коэффициент, принимается интерполяцией в зависимости от диаметра циклона (по табл.2);

k2 - поправочный коэффициент, принимается в зависимости от запыленности газа (по табл.3);

ξ500 - коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм. При удалении газа по воздуховоду ξ500 принимается в зависимости от вида выбранного циклона (по табл.4).

4. Расчет гидравлического сопротивления циклона, Па.

![]() ,

,

где ρ - плотность газа при заданной температуре, кг/м3 .

Используя правило аддитивности, подсчитываем плотность газовой смеси заданного состава в нормальных условиях ρо , кг/м3 :

![]() ,

,

где ri - объемная доля газа, входящего в состав смеси;

ρо - плотность газа, входящего в состав смеси, в нормальных условиях, кг/м3 (по табл.5).

Вычисляем плотность газовой смеси при заданной температуре:

![]() ,

,

где Т - температура газовой смеси,°С.

5. Определение динамической вязкости газовой смеси при заданной температуре.

По формуле Гернинга и Ципперера:

![]() ,

,

где μТ - вязкость газа при заданной температуре, Па*с;

μ0 - вязкость газа при нормальных условиях, Па*с (по табл.5);

k - поправочный коэффициент.

,

,

где ri - объемная доля газа, входящего в состав смеси;

Т cr i - критическая температура газа, входящего в состав смеси, К (по табл.5).

![]() ,

,

где ri - объемная доля газа, входящего в состав смеси;

ki - поправочный коэффициент для газа, входящего в состав смеси (по табл.5).

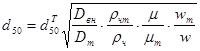

6. Определение значения медианного размера частиц, мкм.

,

,

гдеDm - диаметр типового циклона, м (см. примечание табл.1);

рчт - плотность частиц пыли в типовом циклоне, кг/м3 (см. примечание табл.1);

μ m - вязкость газа в типовом циклоне, Па*с (см. примечание табл.1);

w m - скорость газа в типовом циклоне, м/с (см. примечание табл.1).

Значения dТ 50 и Ig2 ση находят по таблице 1 для выбранного типа циклона:

7. Определение значений dm и lg σч .

Значение dm определяется с помощью графика построенного в вероятностно-логарифмической системе координат исходя из гранулометрического состава пыли.

Значение lg σч определяется с помощью соотношения:

![]() ,

,

где dx , dy - абсциссы точек, ординаты которых имеют значения x,% и y,% и определяются по заданному распределению пыли по размерам (x> y).

Построение графика.

Интегральные кривые для частиц с логарифмически нормальным распределением удобно строить в вероятностно-логарифмической системе координат, где они приобретают вид прямых линий. Для построения такой системы координат по оси абсцисс в логарифмическом масштабе откладывают значения d - диаметра частиц, а по оси ординат - значения их процентного содержания в газе. Относительные длины отрезков y , соответствующих различным значениям процентного содержания частиц, которые для построения вероятностно-логарифмической системы координат следует откладывать в выбранном масштабе от начала оси абсцисс, приведены в табл.6.

Поскольку в вероятностно-логарифмической системе координат ось абсцисс начинается от точки на оси ординат, соответствующей значению 50 %, значения y для значений больше 50 % откладываются вверх от начала оси абсцисс, а значения меньше 50 % - вниз.

Построив по результатам дисперсионного анализа интегральную функцию распределения частиц по размерам в вероятностно-логарифмической системе координат, можно (если получившийся график имеет вид прямой линии, свидетельствующий о логарифмически нормальном характере изучаемого распределения) выразить это распределение в виде параметров dm и lg σч .

Значению dm отвечает точка пересечения построенного графика с осью абсцисс.

8. Ожидаемая эффективность очистки газа в циклоне η,%:

![]() .

.

ф (х) - табличная функция от параметра x:

по табл.7 находим ф (х).

Расчет рукавного фильтра.

1. Определение необходимой площади фильтрации.

![]() ,

,

где a - скорость фильтрации, м/мин (определяется в зависимости от типа выбранного рукавного фильтра).

2. Определение требуемого числа фильтров, n .

![]()

f - фильтровальная поверхность фильтра, м2 .

Фильтровальная поверхность одного рукава, м2 :

![]() ,

,

где l - длина, м; H - диаметр рукава, м.

Фильтровальная поверхность секции, м2 :

![]() ,

,

где пр - количество рукавов в секции.

Значения l, H, np определяются по техническим характеристикам выбранного рукавного фильтра.

Оценка эффективности многоступенчатой очистки.

Коэффициент очистки является основным показателем, характеризующим работу пылеулавливающих аппаратов, %:

![]() ,

,

где Cвх - концентрация пыли в газе на входе в рукавный фильтр, г/м3 ;

Свых - концентрация пыли в газе на выходе из рукавного фильтра, г/м3 .

![]() ,

,

где С - концентрация пыли в газе на входе в циклон, г/м3 ;

Свых ц - концентрация пыли в газе на выходе из циклона, г/м3 ;

ηц - эффективность циклона.

Тогда эффективность многоступенчатой очистки:

![]() ,

,

где ηсум - суммарный к. п. д. двух последовательно работающих пылеуловителей,

ημ и ηф - соответственно к. п. д. отдельных пылеуловителей.

Похожие рефераты:

Факторы негативного воздействия предприятия ЗАО "Сантарм" на окружающую среду

Очистка газообразных выбросов от аэрозолей

Установка для переработки отходов слюдопластового производства

Биохимическая очистка сточных вод нефтеперерабатывающих предприятий

Очистка газообразных промышленных выбросов

Устройства очистки воздуха от загрязняющих веществ

Защита атмосферы на предприятиях строительной индустрии

Очистка промышленных газов от сероводорода

Технология отработки пласта выемочного участка шахты

Разработка и экономическое обоснование направлений по повышению эффективности работы предприятия

Подготовка нефти и газа к транспорту

Теория безопасности жизнедеятельности

Межпредметные связи в курсе школьного предмета химии на предмете углерода и его соединений

Аппаратурно-технологическая схема получения глинозема на участке кальцинации по способу Байера