| Скачать .docx |

Реферат: Нанесение размеров

ПРОСТАНОВКА И НАНЕСЕНИЕ РАЗМЕРОВ

Вопросы, связанные с обеспечением чертежа необходимыми размерами, продумываются в процессе определения количества и содержания изображений, но непосредственно решаются, когда изображения детали выполнены. При этом следует различать термины «простановка» и «нанесение» размеров.

Простановка размеров понимается как их назначение на чертеже детали для ее изготовления учетом конструктивных и технологических условий.

Нанесение размеров следует понимать в смысле: в каких положениях и в каких местах чертежа наносить выносные и размерные линии, каким образом вписывать размерные числа, знаки и буквы.

ГОСТ 2.307—68, устанавливающий общие правила нанесения размеров и условных знаков перед ними, касается лишь геометрической стороны вопроса вводит единообразие в технику нанесения размеров; простановка (назначение) размеров может быть стандартизована, так как связана с различной и постоянно совершенствующейся технологией изготовления деталей и изделий.

При выполнении эскизов и чертежей деталей сначала решается вопрос простановки (назначения) размеров, затем наносятся выносные и размерные линии и в последнюю очередь, когда эскиз проверен и исправлен, производится обмер детали и вписываются размерные числа.

Процесс простановки (назначения) размеров начинается с выбора определенных поверхностей, линий или точек детали, которые называются базами . Базы и соответственно размеры могут быть конструктивными и технологическими.

Конструктивной базой называют совокупность поверхностей, линий или точек, определяющую положение детали в изделии или в сборочной единице.

Деталь может иметь несколько конструктивных баз и размер того или иного элемента детали должен быть задан от той конструктивной базы, с которой он связан в изделии. От конструктивных баз наносятся, как правило, размеры, определяющие расположение сопрягаемых поверхностей детали.

Технологической базой называют совокупность поверхностей, линий или точек, относительно которых выдерживают размеры элементов детали при ее обработке. От технологических баз указывают свободные несопрягаемые размеры.

В деталях (изделиях, сборочных единицах) размерными базами могут служить:

плоскости, с которых начинается обработка детали (например, торцевые), и плоскости, которыми данная деталь соприкасается с другой деталью (такие плоскости называются привалочными);

прямые линии: оси симметрии или какие-либо взаимно перпендикулярные линии, возникающие на чертеже как проекции реальных элементов детали (края, кромки и др.);

точки: центры окружностей или характерные точки других кривых линий, в которые проецируются поверхности тех или иных элементов формы детали.

Для того чтобы на чертеже удобнее представлять, а при изготовлении детали по этому чертежу можно было точнее выдерживать и контролировать размеры, вводят вспомогательные базы, ориентируя их от основных баз.

Выбор размерных баз фиксируется на эскизе обозначениями шероховатости тех поверхностей, которые непосредственно приняты за базы или элементы которых, проецирующиеся в линии и точки, могут быть приняты за «скрытые» размерные базы. Такая рекомендация объясняется тем, что к базовым поверхностям обычно предъявляются повышенные требования в отношении их шероховатости.

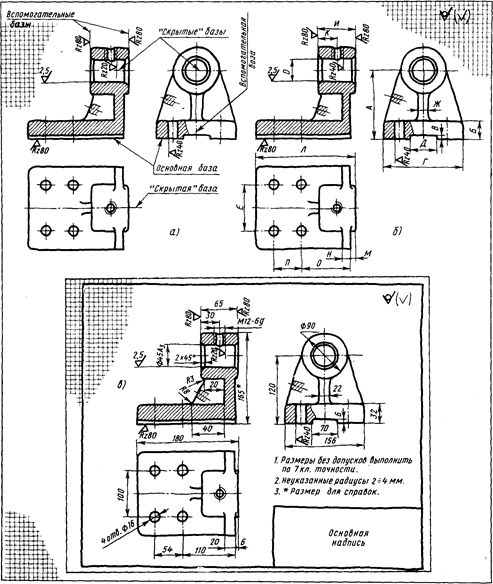

Вернувшись к эскизу кронштейна, обозначим шероховатость поверхностей, определяющих размерные базы (рис. 1, а), и одновременно (для лучшего понимания) назначим и нанесем размеры (рис. 1, б, в);

плоскость основания, как привалочная плоскость, принимается за основную конструктивную базу; эта плоскость обрабатывается предварительным строганием (шероховатость R z 80); от этой плоскости наносятся размеры А, Б, В;

цилиндрическая поверхность, ограничивающая отверстие муфты и являющаяся поверхностью сопрягаемой (в это отверстие будет вставляться вал), обрабатывается чистовым точением (шероховатость R a 2,5); ось этой поверхности является конструктивной (скрытой) базой, которая связана с основной базой размером А и относительно которой наносится размер диаметра отверстия D ;

торцевые плоскости муфты обрабатываются фрезерованием (шероховатость R z 80) и служат вспомогательными базами для нанесения размеров (И, К, Л, М, Н, О, П);

плоскость симметрии детали, проецирующаяся осями симметрии вида слева и вида сверху, служит вспомогательной базой для нанесения ряда размеров (Г. Д, Е, Ж).

Остальные поверхности обрабатываться дополнительно (после отливки детали) не будут; их шероховатость обозначается и этот знак следует вынести в правый верхний угол эскиза перед знаком , что означает: поверхности детали, кроме особо отмеченных на изображениях, имеют шероховатость, обозначаемую , т. е. ту шероховатость, которая образовалась при основном способе изготовления детали (в нашем примере — литьем).

После обозначения шероховатости поверхностей, выбора размерных баз и назначения размеров (или одновременно с этими операциями) следует нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68 и возможно полным удовлетворением требований производства, к которым, в частности, относятся следующие:

на чертеже должна быть логическая связь между изображениями и нанесенными размерами: на том или ином изображении (виде, разрезе, сечении, выносном элементе) наносят размеры элементов детали, для выявления которых эти изображения выполнены. Следовательно, не нужно стремиться к равномерному распределению размеров по всем изображениям, как это иногда ошибочно рекомендуется, а нужно группировать размеры, относящиеся к одному элементу формы, на изображении, где этот элемент наиболее понятен. Так, например, диаметры отверстий, обозначение резьб, глубину гнезд, фаски и т. п. наносят, как правило, на разрезах; радиусы дуг окружностей и размеры, определяющие контуры дуг лекальных кривых, наносят на том изображении, на котором они представлены дугами их натуральных очертаний;

количество размеров на чертеже детали должно быть минимальным, но достаточным для определения величин всех элементов детали.

Для уменьшения количества размеров необходимо:

размеры того или иного элемента детали наносить только один раз; повторение размеров не только увеличивает объем графической работы и затрудняет чтение чертежа, но, как правило, ведет к появлению ошибок и не возможности использования чертежа в производстве;

для одинаковых повторяющихся элементов (отверстия, пазы, фаски и т. п.), расположенных закономерно (на одной оси, на одной окружности, симметрично и т. п.), размеры наносят на одном элементе с указанием количества таких элементов;

Рис. 1

относительные размеры между одинаковыми равномерно расположенными элементами (например, между отверстиями) наносят сокращенно как размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между ними на размер промежутка;

на чертеже плоской детали в виде одного изображения размер толщины указывается надписью с буквой S перед размерным числом.

Размеры по возможности наносят вне контура изображения. Если изображение представляет соединение части вида с частью разреза, то размеры внешних и внутренних форм детали наносят на соответствующих частях изображения.

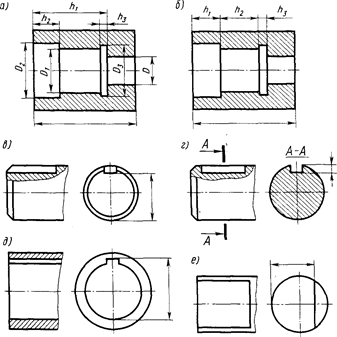

Назначение и нанесение размеров во всех случаях должно обеспечивать возможность удобного и надежного их контроля измерительным инструментом, без каких-либо арифметических подсчетов. Так, например, размеры внутренних цилиндрических поверхностей наносят, как показано на рис. 2 , а. На рис. 2 , б показано неправильное нанесение размеров, так как при изготовлении и контроле детали размеры h2, h3 использовать непосредственно (без подсчета) нельзя.

На рис.

2

, в, г показаны различные варианты нанесения глубины открытого (рис.

2

, в) и закрытого (рис.

2

, г) шпоночного паза; рис.

2

, д пока-

Рис. 2

зывает, как наносится размер в отверстии со шпоночным пазом;

рис. 2 , е показывает, как наносится размер лыски (плоского среза цилиндрической поверхности).