| Скачать .docx |

Курсовая работа: Проектирование печатного технологического процесса изготовления печатного издания на примере

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

КУРСОВАЯ РАБОТА

по дисциплине

Технология полиграфического производства

на тему

Проектирование печатного технологического процесса изготовления печатного издания (на примере журнала «Пчела»)

Содержание

Введение

1. Издательско-полиграфическое оформление издания и его назначение

2. Выбор и обоснование способа печати

3. Выбор и обоснование способа печати, печатного оборудования

4. Сравнительный анализ выбранных видов печатных машин

5. Общая схема технологического процесса изготовления издания

6. Обоснование выбора основных материалов печатного процесса

6.1 Бумага

6.2 Краска

6.3 Увлажняющий раствор

6.4 Декельный материал

7. Пооперационная карта технологического процесса печатания

8. Подготовка печатной машины к печатанию тиража

8.1 Подготовка листопроводящего и листовыводного устройств

8.2 Подготовка печатного аппарата

8.3 Подготовка увлажняющего аппарата

8.4 Подготовка красочного аппарата

9. Методы контроля качества выходного изделия

9.1 Требования к качеству продукции

9.2 Методы контроля

10. Технологические расчеты

10.1 Расчет необходимого количества бумаги для печатания тиража

10.2 Расчет необходимого количества краски для печатания тиража

10.3 Расчет загрузки по печатным процессам

10.4 Расчет трудоемкости печатных процессов

Заключение

Список используемой литературы

Введение

В производственном потоке изготовления печатной продукции процесс печати занимает центральное место. Выбор конкретной печатной технологии зависит от вида продукции, ее тиража, красочности, требуемого качества, сроков изготовления и экономических показателей. Существуют традиционные способы печати, в которых используются печатные формы, и бесконтактные способы, где печатные формы не требуются. Все они представлены различными технологиями. Журналы, в противоположность книгам, имеют более короткий срок использования, что объясняется как особенностями их содержания, так и периодичностью выпуска. В связи с этим журналы имеют определенную внешнюю форму. Они представляют собой сфальцованные тетради, скрепленные клеевым способом или шитьем проволокой, и крытые мягкой обложкой. В зависимости от тиража журналы печатаются на листовых или рулонных офсетных машинах, а для изготовления журналов массовыми тиражами часто применяются рулонные машины глубокой печати. В данной курсовой работе будет проводиться подбор технологии печатного процесса для журнального издания, а также выбор основных материалов и оборудования для его проведения. Выбор печатной машины производитсяметодом сравнительного анализа технических характеристик двух печатных машин и возможности оптимального использования выбираемой машины для печати рассматриваемого издания. Выбранные в данной курсовой работе материалы не являются единственно подходящими и могут заменяться на другие, но с учетом требований государственных стандартов и технологических инструкций. Полученная продукция должна соответствовать государственным стандартам. Правильно подобранный и согласованный печатный процесс позволит минимизировать себестоимость продукции, повысить ее качество и оперативность производства.

1. Издательско-полиграфическое оформление издания и его назначение

Проектируемое издание является ежемесячным иллюстрированным рекламным журналом, предназначенным для широкого круга читателей. В связи с ограниченным сроком использования журналы имеют свои конструктивные особенности и технологии изготовления.

Таблица 1. Издательско-полиграфическое оформление.

| Показатели оформления | Количественные характеристики показателей согласно ГОСТ, ОСТ, ТУ |

Проектируемые характеристики |

Вид издания: По целевому назначению По знаковой природе информации По материальной конструкции По периодичности |

ГОСТ 7.60-90 |

рекламное издание тексто-изобразительное журнал периодическое |

Формат издания Размер издания до обрезки/текст (мм) Размер издания до обрезки/обложка (мм) Размер издания после обрезки/текст (мм) Размер издания после обрезки/обложка (мм) |

ГОСТ 5773-90 | 70´90/24 116´238 231´238 109´228 225´228 |

Объем издания: В физических печатных листах В печатных листах В страницах |

5 5,7 4 тетр. (16 стр.) + 1 тетр. (8 стр.) |

|

| Тираж, тыс. экз. | 1 | |

Красочность издания: Блока Обложки |

4+4 4+4 |

|

Площадь иллюстраций, %: Блока Обложки |

50 50 |

|

| Гарнитура и кегль основного текста | TNR, 10 п., прямое светлое начертание | |

| Гарнитура и кегль дополнительного текста | TNR, 8 п., прямое светлое начертание | |

| Верстка иллюстраций | Вразрез и в оборку | |

Способ комплектовки блока Способ скрепления блока Форма корешка блока Обложка, способ ее соединения с блоком |

Подборка Клеевое бесшвейное скрепление Прямой Тип 3, крытье в роспуск |

2. Выбор и обоснование способа печати

При выборе технологии печати необходимо учесть, какое качество продукции мы хотим получить при определенном тираже. Традиционные способы печати, не смотря на существенные различия, имеют одно общее: печатные изображения зафиксированы на механически стабильной печатной форме и поэтому неизменны. Это значит, что с помощью одной и той же формы в печатной машине можно многократно воспроизвести одно и то же печатное изображение со стабильно высоким качеством, что предпочтительно при изготовлении больших тиражей. Рассмотрим существующие способы печати относительно таких параметров как качество и тираж.

Высокая печать. Наиболее распространенным примером высокой печати являются типографская (книжная) печать. С помощью высокого способа печати можно получить качественные оттиски, содержащие текстовую и изобразительную информации. Здесь используется жесткая печатная форма (из металлического сплава), существенными недостатками которой, по сравнению с офсетом, являются их высокая стоимость, сложность приладки, ограничения качества печати и невысокие производственные скорости. Высокая печать находит сегодня применение в печати формуляров, этикеток, лотерейных билетов, ценных бумаг, телефонных справочников и газет.

Флексография. К высокой печати относится и флексографская печать, которая с середины XX века в основном используется для печати на упаковке, сумках с ручками, пакетах, а также для печати некоторых видов этикеток. Флексографские печатные формы позволяют печатать миллионные тиражи, но качество оттисков будет низкое при печати иллюстраций с линиатурой больше 48 лин/см.

Глубокая печать. Глубокая печать – это очень хороший способ достижения высочайшего качества оттисков иллюстрационных изданий. Основными разновидностями глубокой печати являются ротационная глубокая печать, а также встречающаяся в области искусства печать с гравюрна меди и стали. Кроме того, этот способ используется при печати ценных бумаг. Очень высокие расходы на изготовление печатных форм приводят к тому, что ракельная глубокая печатьэкономически выгодна только при печати массовых тиражей (более 500 тыс. экземпляров).

Офсетная печать. Главной разновидностью плоской печати является офсетная печать, ставшая в настоящее время доминирующим способом печати. Офсетным способом печати сегодня производится весь спектр печатной продукции высокого качества: от отдельного проспекта до дорогостоящего каталога. Тиражестойкость печатных форм составляет больше 100 тыс. оттисков. Наличие на рынке большого количества печатного оборудования высокой производительности позволяет выбрать печатную машину необходимого формата и красочности. Современное печатное оборудование оснащено автоматическими системами управления и контроля процесса печати, что обеспечивает высокое качество и скорость печати.

Цифровая печать. Так называемая «цифровая печать» все больше и больше внедряется в сферу производства полиграфической продукции. В этой технологии не требуется традиционных печатных форм, здесь печатная форма возобновляется для каждого оттиска, при этом может печататься страница за страницей с изменением содержания. Этот способ является альтернативой традиционным способам в отдельных секторах рынка печатной продукции и предназначен для самых малых тиражей. Но качество продукции находится на более низком уровне, чем обеспечивают традиционные печатные системы. Развивающаяся в последние годы высокопроизводительная цифровая печатная техника применяется для нужд офисной полиграфии. С ее помощью можно быстро и экономично изготавливать продукцию по требованию.

Учитывая недостатки и достоинства вышеперечисленных способов печати, остановимся на плоской офсетной печати, как на наиболее рациональном с точки зрения «цена - качество». Офсетный способ имеет низкую стоимость изготовления форм по сравнению с другими видами печати, менее трудоемок и требует меньших временных затрат. Оборудование офсетной печати отличается более высоким уровнем автоматизации, что непременно отражается на качестве продукции и скорости печатания. Эти факторы являются определяющими в выборе способа печати, учитывая специфику проектируемого издания. (журнал, как издание периодическое, должен изготовляться с наименьшими временными затратами и при высоком качестве, особенно это касается обложки).

3. Выбор и обоснование способа печати, п ечатного оборудования

Нет плохих и хороших способов печати. Все способы печати были изобретены по необходимости. Самое важное – их применение по назначению.

При выборе способа печати необходимо учитывать некоторые параметры, связанные с печатью издания: деньги, время, тираж, запечатываемый материал, требования к качеству и геометрическую форму издания, а также возможности действующего предприятия. Деньги и качество продукции зависимы друг от друга, так же как тираж и себестоимость. Офсетная печать позволяет получать качественные оттиски с высоким разрешением при больших скоростях печати. При печати на рулонных машинах, из-за высоких рабочих скоростей, плотности в тенях всегда хуже воспроизводятся, чем при печати на листовых машинах.

При использовании машин высокой печати, время, необходимое, для подготовки машины к печатанию и большие затраты на изготовление печатных форм, существенно больше, чем при печати на офсетных машинах. Поэтому и общее время, для запуска изданий способом высокой печати, больше, чем при использовании офсетной технологии. Для печати полутоновых изображений и репродукции картин глубокая печать не имеет себе равных. Глубоким способом можно выполнять и бесконечную печать (обои), но недостатком, как и в высокой печати, является высокая стоимость печатных форм. Плоская офсетная печать имеет самую низкую стоимость печатных форм при постоянно высоком качестве печати, широкий спектр запечатываемых материалов и на данном действующем предприятии установлено оборудование для листовой офсетной печати. Учитывая ряд положительных факторов мы выбираем способ офсетной печати.

Главным же недостатком офсетного способа печати является наличие увлажняющего раствора (баланс краска-вода). При выборе печатного оборудования для изготовления конкретной печатной продукции необходимо учитывать насколько подходит для этого данная машина. Здесь необходимо принимать во внимание множество факторов как технического, так и экономического характера, а также характеристики проектируемого издания. Сравнивая печатные машины для листовой и рулонной печати, отметим, что машины рулонного типа развивают существенно более высокие скорости печати, чем листовые, имеют преимущества в простоте стыковки с отделочными устройствами и возможностью получать на выходе готовые издания. Но рулонные машины экономически рентабельны только при тиражах свыше 40-50 тыс. экземпляров, поскольку они требуют больших производственных помещений, высоких энергозатрат, больших отходов бумаги. Листовые машины имеют преимущество более быстрой заправки в начале печати, меньших бумажных отходов. В них можно легко менять формат и запечатываемый материал. Также несомненным преимуществом этого оборудования является рентабельность при малых и средних тиражах. Они не требуют больших площадей и энергозатрат. На листовых машинах можно печатать почти все виды работ. Они используются там, где требуется высокое качество и гибкость. Автоматизация печатных машин за последние двадцать лет привела к значительному увеличению их производительности и повышению качества печатной продукции, причем, при снижении затрат.

Ответ на вопрос о том, изготавливать продукцию в листах или рулонах, определяется, главным образом, величиной тиража. Применение рулонной машины для выпуска данного вида продукции нецелесообразно, поскольку тираж проектируемого издания в 1 тыс. экземпляров не является рентабельным. Следовательно, выбор остановим на листовой офсетной машине, дающей возможность иметь меньшее количество бумажных отходов, меньше затрат времени на приладку, более широкий диапазон используемых бумаг, а значит, возможность печатать основную часть и обложку на одной печатной машине.

4. Сравнительный анализ выбранных видов печатных машин

Таблица 2. Технические показатели печатных машин.

Основные показатели |

Марка машины | |

| Speedmaster 102-4 | 2-ПОЛ-71-4 | |

| Формат формы, мм | 770´1030 | 820´1020 |

| Производительность, отт./ч. | 13 тыс. | 10 тыс. |

| Максимальный формат запечатываемого листа бумаги, см | 72´102 | 71´102 |

| Красочность (количество красок) | 4 | 4 |

| Количество обслуживающего персонала | 3 | 4 |

| Коэффициент использования печатного оборудования Ки | 0,06 | 0,03 |

| Время печатания заданного тиража, ч | 0,38 | 0,5 |

Габариты, мм Длина Ширина Высота |

9120 4780 2000 |

9690 3435 2040 |

Время печатания тиража (блока) на SM 102-4:

ТП = Q х Т /N,

где Q — количество физических печатных листов, Q = 5;

Т — тираж издания, Т = 1 тыс. экз.;

N — фактическая производительность машины, N = 13 тыс. отт. / час (~80%);

ТП = 5 х 1 тыс. / 13 тыс. от./ час = 0,38 часа

Время печатания тиража (блока) на 2-ПОЛ-71-4:

ТП = Q х Т /N,

где Q — количество физических печатных листов, Q = 5;

Т — тираж издания, Т = 1 тыс. экз.;

N — фактическая производительность машины, N = 10 тыс. отт. / час (~80%);

ТП = 5 х 1 тыс. / 10 тыс. от./ час = 0,5 часа

Время на технологические остановки машины SM 102-4:

Норма времени на приладку машины n = 13,2 минут на 1 форму.

Для печати блока:

5 физических печатных листов, красочность - 4+4, 5 х 4 = 20 печатных форм.

ТВ = 20 х 13,2 = 264 минуты = 4,4 часа.

Время на технологические остановки машины 2-ПОЛ-71-4:

Норма времени на приладку машины n = 30 минут на 1 форму.

Для печати блока:

5 физических печатных листов, красочность - 4+4, 5 х 4 = 20 печатных форм.

ТВ = 20 х 30 = 600 минут = 10 часов.

Расчет коэффициента использования оборудования:

KИ = КП ∙ КФ ∙ Коб ,

где КП - коэффициент полезного действия времени печатания:

КП =ТП /(ТП + ТВ ),

где ТП - время печатания тиража,

ТВ - время на технологические остановки машины.

Коэффициент использования машины по формату бумажного листа:

КФ = SФ /SП ,

где SФ - формат бумажного листа проектируемого издания,

SП - максимальный формат бумажного листа печатной машины.

Коэффициент использования машины по оборотам:

Коб = ПФ /ПК ,

где ПФ - выбранное количество оборотов для проектируемого издания,

ПК - максимальное количество оборотов согласно паспортным данным машины.

Таблица 3. Сравнительная таблица расчета коэффициента использования печатных машин.

| Speedmaster 102-4 | 2-ПОЛ-71-4 |

| КП = 0,38/(0,38+4,4) = 0,08 | КП = 0,5/(0,5+10) = 0,05 |

| КФ = (70х90)/(72х102) = 0,85 | КФ = (70х90)/(71х102) = 0,86 |

| Коб = 11000/13000 = 0,84 | Коб = 8000/10000 = 0,8 |

| KИ = 0,08х0,85х0,84 = 0,06 | KИ = 0,05х0,86х0,8 = 0,03 |

При сравнительном анализе двух печатных машин видно, что они имеют достаточно близкие основные показатели (по формату запечатываемого листа, габаритам, красочности). Но рассчитав коэффициент их использования, мы видим, что оптимальным вариантом здесь будет выбор машины Speedmaster 102-4. Дополнительным показателем к выбору здесь также является меньшее число обслуживающего персонала и большая степень автоматизации. Офсетные машины серии Speedmaster 102-4считаются эталоном качества на рынке печатного оборудования. Машины имеют автоматическую регулировку зон красочного аппарата, обладают более высокой производительностью.

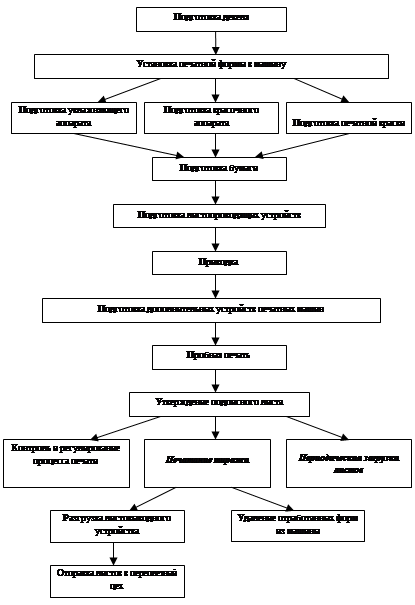

Технологическая схема процесса печати.

|

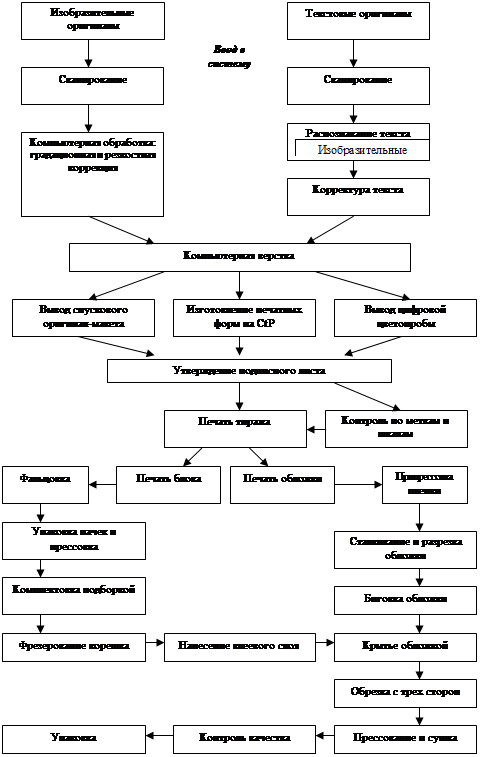

5. Общая схема технологического процесса изготовления издания

6. Обоснование выбора основных материалов печатного процесса

Для протекания нормального печатного процесса и получения качественных оттисков необходим выбор основных и вспомогательных материалов, соответствующих по свойствам друг другу, а также техническим характеристикам машины и климатическим условиям окружающей среды.

Бумага и краска являются основными материалами, определяющими важнейшие эксплуатационные характеристики готовой печатной продукции, а так же, то зрительное и эстетическое впечатление, которое она производит на потребителя. Правильный выбор этих материалов позволит получить продукцию с хорошими показателями и обеспечить эффективную бесперебойную работу высокопроизводительного печатного и брошюровочно-переплетного оборудования.

Одним из главных требований при печатании является соответствие свойств бумаги и краски друг другу, способу печатания и конкретным условиям проведения технологического процесса. При этом большое значение имеет правильная подготовка этих материалов к печатанию с обязательной приборно-технической проверкой их важнейших рабочих свойств.

6.1 Бумага

Особое значение в процессе офсетной печати приобретают следующие технические свойства бумаги: механическая прочность, растяжение, усадка при высыхании, коробление, электризуемость, характер мелования, пористость, пыльность, сорность. Бумаги для офсетной печати должны быть водостойкими, а значит иметь высокую степень проклейки. Офсетные бумаги должны иметь высокую прочность, что подразумевает их волокнистый состав, невысокое содержание наполнителя (8-14%), а также проклейку в массе и на поверхности. Применяющиеся в офсетной печати бумаги должны отвечать определенным техническим требованиям в соответствии с ГОСТ 9094-89. Помимо свойств самой бумаги очень большую роль играет качество ее упаковки и соблюдение технологии при хранении и транспортировке. На стадии подготовки бумаги лаборатория предприятия должна проверять влагосодержание бумаги, ее состав по волокну, массу, плотность, толщину, зольность, анизотропию, показатель рН. Эпизодической или постоянной проверке должны подвергаться также свойства бумаги, которые преимущественно проявляются при непосредственном взаимодействии ее с печатной краской на различных стадиях получения оттиска: гладкость, степень проклейки, впитывающая способность, устойчивость к воздействию увлажняющего раствора, ее прозрачность и светонепроницаемость, белизна и глянцевитость, наличие абразивных частиц.

В соответствии с характером блока проектируемого издания (текстовый и содержит многокрасочные иллюстрации) для печати офсетным способом на листовой печатной машине целесообразно применить глянцевую мелованную бумагу (Медиа глянц.) с массой 90 г/м2 (ГОСТ 9094).

При выборе обложечной бумаги учитывается следующее: она должна быть прочной на излом, обладать прочностью поверхностного слоя на выщипывание и истирание. Для печати обложки на офсетной листовой печатной машине используется глянцевая мелованная бумага (Финессе глянц.) 150 г/м2 .

6.2 Краска

Для офсетной печати необходимы пастообразные печатные краски высокой вязкости (динамическая вязкость η = 40...100 Па∙с), высокой липкости и интенсивности. Печать на каждом виде бумаги требует применения соответствующих красок или, по крайней мере, адаптации свойств краски с помощью присадок. Для офсетной печати необходимы пастообразные печатные краски высокой вязкости, липкости и интенсивности. Краска должна быть составлена так, чтобы она не высыхала на раскатных валиках красочного аппарата, а также при переносе с печатной формы на резинотканевое полотно.

Печатная краска для обычной офсетной печати должна воспринимать определенную долю увлажняющего раствора при контакте с печатной формой или прямо из увлажняющего аппарата, но не образовывать с увлажняющим раствором эмульсии. Офсетные краски состоят из следующих компонентов: фирниса (связующее вещество), пигментной части (красители) и вспомогательных веществ (добавки). Многообразные требования к готовой печатной продукции и к качеству запечатываемого материала приводят к значительному варьированию процентного соотношения некоторых компонентов краски. При подготовке рецептур для изготовления красок следует принимать во внимание важные печатно-технологические требования к процессу офсетной печати. Особое место в этом вопросе занимают: прозрачность, консистенция, степень закрепления, блеск, склонность к эмульгированию, поведение в стапелях и прочность материала на истирание, закрепление на запечатываемой поверхности и наложение красок. Готовые к применению печатные краски должны соответствовать техническим требованиям, указанным в сертификате качества, но при необходимости в лаборатории осуществляется контроль некоторых показателей красок.

Для печати блока и обложек выберем универсальную краску для офсетной печати Novavit «К+Е». Эта краска применяется для листовых офсетных машин малого, среднего и большого формата. Этой краской можно печатать практически на всех видах мелованных и немелованных бумаг и картоне массой от 60 до 400 г/м2 с высоким глянцем и минимальным увеличением растровой точки. Кроме того, краска пригодна для ИК-сушки и имеет высокую стойкость к истиранию на всех видах бумаг и картоне.

6.3 Увлажняющий раствор

В традиционной офсетной печати увлажняющий раствор служит для разделения печатающих и пробельных участков на печатной форме, т.е. для того, чтобы избежать попадания краски на не печатающие участки. Увлажняющий раствор состоит в основном из воды (95-99%), он должен иметь значение рН между 4,8 и 5,5, а степень жесткости воды от 8 до 12 DH. Показатель рН необходимо время от времени контролировать при печати. Почти все применяемые сегодня концентраты увлажнения содержат в себе буферные вещества (электролиты), чтобы кислотность увлажняющего раствора поддерживалась в необходимых пределах, для чего в раствор добавляют специальные стабилизаторы кислотности. Обычно инструкция по применению таких добавок указывает максимальную концентрацию их в увлажняющем растворе (как правило, эта величина колеблется от 1 до 5%, в зависимости от вида). Увлажняющий раствор обычно содержит также защитный коллоид для пластин и вещества для увеличения смачивания (поверхностно-активные вещества). ПАВ вводятся для снижения поверхностного натяжения.

Состав увлажняющего раствора должен корректироваться в зависимости от применяемых печатных форм, бумаги, краски, а также в зависимости от скорости печатной машины, увлажняющего аппарата, температуры и относительной влажности. Общие требования к увлажняющему раствору заключаются в следующем:

- должен легко восприниматься и легко распределяться на пробельных участках, придавая им требуемую гидрофильность;

- должен хорошо смачивать поверхность печатной формы;

- должен способствовать восстановлению гидрофильной пленки в результате износа формы под действием накатных валиков и ОРТП;

- не должен оказывать депрессирующего воздействия на олеофильные свойства печатающих элементов;

- не должен вызывать оголения от краски металлических цилиндров красочного аппарата;

- не должен вызывать коррозию металлов печатной формы и деталей оборудования;

- не должен изменять спектральных характеристик печатных красок;

- не должен образовывать с печатной краской эмульсию типа «масло в воде»;

- не должен быть агрессивным в отношении печатной бумаги;

- должен быть бесцветным, без запаха и безвредным для работающих и окружающей среды.

Для проектируемого технологического процесса выберем концентрированный увлажняющий раствор, представляющий собой негорючую жидкость белого цвета. Это концентрат увлажняющего раствора с заменителем изопропилового спирта предназначен для печатных машин листового офсета, оснащенных любыми типами интегрированных увлажняющих систем. Используется с водой любого качества. Позволяет полностью отказаться от применения изопропанола или снизить его до 3%.

6.4 Декельный материал

В офсетной печати в качестве декеля используются резинотканевые пластины. Офсетное резинотканевое полотно представляет собой композицию из нескольких слоев тканевого материала с односторонним резиновым покрытием, которое в процессе печати воспринимает краску с печатающих элементов печатной формы и передает ее на бумагу.

В зависимости от жесткости различают три типа декелей:

1. жесткий (имеет наименьшую суммарную деформацию сжатия, в основном – упругие деформации), рекомендуется для печати на глянцевой мелованной бумаге с высокой линиатурой, как правило, для иллюстрационной продукции – 70 – 90 ед. по Шору;

2. средний (деформация средняя), самый используемый тип декеля для наиболее распространенного вида работ, текста – 50 – 70 ед. по Шору;

3. мягкий (обладает самой большой деформацией), подходит для небольших тиражей, рекомендуется для мягких, пухлых бумаг, при этом получая наибольшие градационные искажения – 30 – 50 ед. по Шору.

К свойствам офсетного полотна предъявляется ряд требований:

- разнотолщинность не должна превышать 0,2-0,3 мм;

- должны обладать деформационными свойствами на сжимаемость, а не растяжение;

- величина микронеровностей (краскоемкость) не должна превышать 0,5-0,8 мм.

Выбор декельного материала важен для максимального использования потенциала технических средств современных листовых офсетных машин. Резинотканевое полотно выбирается в зависимости от типа красок и запечатываемого материала.

Для проектируемого издания выбираем декель средней жесткости. Ниже предлагаются полотна, предназначенные для листовых машин и рекомендуемые для всех типов бумаг и предназначенные для печати традиционными красками: ACCURA, TRTURQUOISE, VULCANALTOPLUS.

Средства по уходу за резинотканевыми полотнами:

· Hydrosolv – средство для очистки и восстановления свойств резиновых поверхностей. Устраняет «остекленение» резины.

· Rapido – средство для смывки офсетного полотна

· Swell – средство для восстановления продавов на офсетном полотне.

7. Пооперационная карта технологического процесса печатания

Рассмотрим подробнее печатный процесс, при учете, что определение нормируемых показателей производится встроенными средствами оперативного контроля. Последовательность этапов технологического процесса печатания:

1.подготовка материалов к печатанию блока и обложки;

2.подготовка машины к печатанию блока;

3.печатание блока;

4.подготовка машины к печати обложки;

5.печатание обложки;

6.смывка машины.

Таблица 4. Карта технологического процесса

| Назначение и сущность операций | Материалы | Параметры, методы и средства контроля |

| 1. Подготовка материалов к печати тиража | ||

1. Акклиматизацию бумаги производят для предотвращения ее деформации и разрыва в листопроводящей системе печатной машины; для устранения электростатических зарядов на ее поверхности; для лучшего совмещения красок на оттиске. 2. Перемешивание краски осуществляется для равномерного раската краски и лучшего ее перехода с поверхности на поверхность. 3. Для сохранения свойств увлажняющего раствора определяют его электропроводность и кислотность. |

Для блока используется бумага глянцевая мелованная (Медиа глянц.) массой 90 г/м2, для обложки – глянцевая мелованная (Финессе глянц.) 150 г/м2. Универсальная краска для офсетной печати Novavit «К+Е» Увлажняющий концентрат добавляется в воду, его содержание должно быть не менее 3%. |

Температура в цехе должна быть 19–23о С, влажность 50–55%; увлажняющий раствор должен иметь кислотность 4,8-5,5 pH, электропроводность 800-1600 мкСм. Средства контроля: термометр, гигрометр, pH-метр. |

| 2, 4. Подготовка машины к печати тиража | ||

1. Настройка листопроводящей системы на формат и толщину бумаги. 2. Настройка листоприемного устройства. 3. Настройка красочного и увлажняющего аппаратов. 4. Подготовка печатного аппарата (выбор поддекельного материала, офсетной резины, установка печатной формы). |

Бумага глянцевая мелованная, формат 70´90 см, для блока – 90 г/м2, для обложки - 150 г/м2. Краска Novavit «К+Е» Увлажняющий концентрат. Калиброванный картон, резинотканевая пластина, печатная форма CtP. |

Деформация декеля в зоне печатного контакта 0,15 мм, деформация валиков красочного и увлажняющего аппаратов соответствует паспортным значениям машины. |

| 3, 5. Печатание тиража | ||

| 1. Анализ колебания оптической плотности оттисков для обнаружения отклонений в работе элементов печатной машины. | Краска в красочном аппарате. Увлажняющий раствор в увлажняющем аппарате. Печатная форма в печатном аппарате. |

Оптическая плотность плашки на офсетной бумаге №1 при печатании по сырому составляет: голубая — 1,25; пурпурная — 1,2; желтая — 1,05; черная — 1,35. Допустимым является изменение размеров растровых элементов на 5%. Допуск на совмещение красок равен 0,1 мм. Изменение оптической плотности по ширине листа не более 0,15. Встроенный денситометр. |

| 4. Смывка машины | ||

1. Удаление краски с валиков для устранения возможности ее засыхания и деформирования валиков. 2. Удаление краски и бумажной пыли с офсетного полотна во избежание закупоривания пор на поверхности резины. |

Средство для смывки в автоматических системах смывки печатных машин. | Полное удаление краски и загрязнений с поверхностей валиков и резинотканевой пластины. |

8. Подготовка печатной машины к печатанию тиража

8.1 Подготовка листопроводящего и листовыводного устройств

В печатных машинах фирмы Heidelberg показатели производительности, качества продукции, надёжности, экономической эффективности достигаются не только за счёт большой скорости машин, точности их изготовления, удачных конструкторских решений механизмов, но и за счёт широкого применения электронных систем управления, контроля и автоматизации. Электронные системы осуществляют контроль печатного процесса в машине на всех его стадиях, автоматически регулируют приводку, подачу краски и увлажняющего раствора, автоматически управляют исполнительными механизмами и устройствами машины от самонаклада до приёмного стапеля, программируют и автоматизируют неизменно повторяющиеся основные и вспомогательные технологические операции в машине, позволяют интегрировать печатную машину в единую производственно-информационную систему. В качестве основы электронных систем фирмы Heidelberg, разработанных и изготовленных на собственном производстве, используется цифровая электронная и компьютерная техника. В связи с этим системы управления, контроля и автоматизации печатных машин обозначаются CPC (Computer Print Control). Каждая система CPC имеет своё функциональное назначение. В настоящее время используются следующие системы:

CPTronic – цифровое управление печатной машиной;

CPC 1 – централизованное дистанционное управление подачей краски и увлажнения;

CPC 21 – устройство контроля качества;

CPC 22 – устройство обеспечения качества;

CPC 31 – считыватель печатных форм;

CPC 32 – интерфейс с системой допечатной подготовки изданий;

CPC 41 – устройство контроля приводки;

CPC 42 – система измерения, контроля и управления приводкой (Autoregister);

CPC 51 – система контроля данных (Data Control).

Каждая печатная машина может комплектоваться различным набором систем CPC, определяющим степень автоматизации печатного процесса.

Система цифрового управления CPTronic во всей машине выполняет следующие функции: предварительный выбор обусловленных заданием данных; управление пневматикой; управление агрегатами охлаждения и циркуляции увлажнения; дистанционное управление системой смазки; постоянное слежение за функциями машины с отображением её состояния на информационном дисплее.

В самонакладе основными функциями CPTronic являются: контроль присасывания листа; непрерывный контроль за движением листа; автоматическая регулировка подачи листа; дистанционное управление передними упорами; установка приклонов по высоте.

В печатных секциях CPTronic осуществляет: управление высокопрецизионным приводом с цифровым регулированием; программирование устройств смывки офсетных полотен и печатных цилиндров; управление устройством смывки красочных валиков; управление приводом дуктора увлажняющего аппарата с цифровым регулированием; дистанционное управление растирочными валиками; предварительную настройку увлажняющего аппарата; постоянную дозировку увлажняющего раствора; программирование подачи краски; дистанционную установку натиска; программное управление разделением красочного слоя.

В выводном устройстве печатной машины основными функциями CPTronic являются: дистанционная предварительная установка числа оборотов присасывающих валиков; контроль за работой воздуходувного устройства; управление порошковым противоотмарочным аппаратом; контроль за прохождением листа; дистанционное управление кулачками для раскрывания захватов; управление приёмным устройством.

8.2 Подготовка печатного аппарата

Эта стадия включает в себя проверку, установку и приладку печатных форм, выбор и контроль размерных параметров офсетных резинотканевых пластин и поддекельных материалов, упруго-эластичного декеля на офсетный цилиндр, а также между цилиндрами печатного аппарата. Почти все выше перечисленные, операции осуществляются в автоматическом режиме при помощи системы управления СРТronic. Формный цилиндр служит для установки формных пластин, поэтому на цилиндрах имеются приспособления для зажима и натяжения формы, а также механизмы приводки формы. Крепление офсетной формы производится с помощью специальных планок, которые зажимают переднюю и заднюю кромки формы. Для сокращения времени на приводку, в данной машине, передняя кромка формы фиксируется по контрольным штифтам, которые устанавливаются на специальной, выверенной при сборке на заводе передней шине. После закрепления переднего края формы в зажимных планках закрепляют ее заднюю кромку, затем форму на цилиндре натягивают при помощи натяжного устройства. С учетом тенденций автоматизации вспомогательных операций при обслуживании печатных машин на фирме Heidelberg разработана унифицированная система Auto-plate, предназначенная для автоматической установки печатной формы и вывода ее после отработки. Данная система работает в автоматическом режиме.

8.3 Подготовка увлажняющего аппарата

При прохождении процесса печатания на офсетных машинах получение продукции высокого качества возможно только при соблюдении баланса «Краска – Увлажняющий раствор». Происходит постоянное совершенствование подачи увлажняющего раствора с самим устройством увлажняющих аппаратов и особенностей питания формы увлажняющим раствором. На современных печатных машинах наиболее широко используется аппарат контактного типа.

В подготовку увлажняющего аппарата входят следующие операции:

- установка корыта;

- приладка печатных и передающих валиков;

- заполнение корыта увлажняющим раствором;

- регулировка подачи увлажняющего раствора на форму.

На машинах фирмы Heidelberg подача увлажняющего раствора на протяжении всего процесса печатания осуществляется в автоматическом режиме, а также автоматически происходит поддержка баланса «Краска – Вода».

8.4 Подготовка красочного аппарата

Подготовка красочного аппарата состоит в регулировании режима накатных валиков к поверхности краскопередающей системы. Режим подачи краски, а также прижим накатных валиков, в данной машине задается, а после и поддерживается с пульта управления в автоматическом режиме.

Система СРС обеспечивает стабильное функционирование красочного аппарата независимо от скорости печатной машины путем компенсации скоростного режима питающей группы.

9. Методы контроля качества выходного изделия

9.1 Требования к качеству продукции

Тиражные оттиски должны соответствовать подписным листам, цветопробе и быть одинаковыми по цветовому тону, характеру и размерам элементов изображения. На оттисках не должно быть следов смазывания краски. Краска не должна попадать на пробельные элементы. В стопе отпечатанных оттисков не должно быть отмарывания. Не должно быть повреждений (надрывов краев, забоя торцов, сморщенных и загнутых углов, следов пальцев рук, масляных пятен, марашек).

9.2 Методы контроля

Печатник качество тиражных оттисков контролируют при помощи луп и спектроденситометра или спектрофотометра по шкалам оперативного контроля, по контрольным метками сравнением оттисков с подписным листом;

· Равномерность подачи краски и влаги контролируют по плашкам для первичных цветов на оттисках, отпечатанных триадными красками визуально или с помощью денситометра;

· Контроль баланса краска-увлажняющий раствор проводят по плашкам и растровым элементам каждого цвета;

· Контроль растискивания и скольжения проводят визуально по тест-объектам;

· Контроль градационных искажений осуществляют по растровому полю с относительной площадью растровых элементов равной 50 %;

· Контроль баланса «по серому» выполняют визуально по градационной шкале 3-х красочного наложения;

· Точность совмещения изображений на многокрасочном оттиске определяют по меткам-крестам с помощью лупы;

В современных машинах возможен автоматизированный контроль качества тиражных оттисков с обратной связью, т.е. по результатам замеров основных показателей проводится расчет необходимой корректировки и вносятся изменения в настройки машины.

10. Технологические расчеты

10.1 Расчет необходимого количества бумаги для печатания тиража

| Для блока (Лист-Текст-16стр.-т.1-8) | ||||

| Формат издания 70´90/24 | Тираж заказа 1000 | |||

| Бумага: Медиа глянц | Вес листа (гр.): 52,45 | |||

| Формат бумаги: 62´94 | Плотность (г/кв.м.): 90.00 | |||

| Формат рубки: 62.00´94.00 | Формат подрезки: 62.00´94.00 | |||

| Красочность: 4+4 | Тип бумаги: мелованная | |||

| Печатная машина: SM 102-4 | Спусков: 4 | |||

| Назначение | % от тиража | Расход, л. | Вес, кг | Площадь, кв.м. |

| На тираж | 4000 | 2331,20 | ||

| Подготовка бумаги | 0,3 | 12 | 6,99 | |

| Печать SM | 42,4 | 1696 | 988,43 | |

| Резка/подрезка | 0,4 | 16 | 9,32 | |

| Фальцовка | 0,3 | 12 | 6,99 | |

| Крытье | 0,7 | 28 | 16,32 | |

| Отходы на предпечатную подготовку | 0,3 | 12 | 1 | 6,99 |

| Отходы на печать | 42,4 | 1696 | 988,43 | |

| Отходы на отделку | 1,4 | 56 | 32,64 | |

| Сдать в ПЦ | 5752 | 302 | 3352,27 | |

| Сдать в ПБЦ | 4056 | 2363,84 | ||

| Всего, получить на складе | 5764 | 302 | 3359,26 | |

| Для блока (Лист-Текст-8стр.-т.9) | ||||

| Назначение | % от тиража | Расход, л. | Вес, кг | Площадь, кв.м. |

| На тираж | 250 | 145,70 | ||

| Подготовка бумаги | 0,8 | 2 | 1,17 | |

| Печать SM | 102,4 | 256 | 149,20 | |

| Резка/подрезка | 0,8 | 2 | 1,17 | |

| Фальцовка | 0,4 | 1 | 0,58 | |

| Крытье | 0,8 | 2 | 1,17 | |

| Отходы на предпечатную подготовку | 0,8 | 2 | 1,17 | |

| Отходы на печать | 102,4 | 256 | 149,20 | |

| Отходы на отделку | 2,0 | 5 | 2,91 | |

| Сдать в ПЦ | 511 | 27 | 297,81 | |

| Сдать в ПБЦ | 255 | 148,61 | ||

| Всего, получить на складе | 513 | 27 | 298,98 | |

Q = (a´b´q´v´T´K)/2,

где Q – количество бумаги (кг)

а-b – размер бумажного листа (м)

q – масса бумаги (кг/ м2 )

v – объем в ФПЛ

Т – тираж в тыс.экз.

К – расход бумаги на технические нужды (%)

| Для обложки (Лист-Обложка-брош.№3 с пл.) | ||||

| Формат издания 70´90/24 | Тираж заказа 1000 | |||

| Бумага: Финессе глянц | Вес листа (гр.): 112,32 | |||

| Формат бумаги: 72´104 | Плотность (г/кв.м.): 150.00 | |||

| Формат рубки: 72.00´104.00 | Формат подрезки: 71.40´51.00 | |||

| Красочность: 4+4 | Тип бумаги: мелованная | |||

| Печатная машина: SM 102-4 | Спусков: 1 | |||

| Назначение | % от тиража | Расход, л. | Вес, кг | Площадь, кв.м. |

| На тираж | 167 | 125.05 | ||

| Подготовка бумаги | 0,6 | 1 | 0.75 | |

| Печать SM | 142,5 | 238 | 178.21 | |

| Резка/подрезка | 1,2 | 2 | 1.50 | |

| Фальцовка | 0,6 | 1 | 0.75 | |

| Крытье | 2,4 | 4 | 3.00 | |

| Отходы на предпечатную подготовку | 0,6 | 1 | 0.75 | |

| Отходы на печать | 142,5 | 238 | 178.21 | |

| Отходы на отделку | 4,2 | 7 | 5.24 | |

| Сдать в ПЦ | 412 | 46 | 308.51 | |

| Сдать в ПБЦ | 174 | 130.29 | ||

| Всего, получить на складе | 413 | 46 | 309.25 | |

10.2 Расчет необходимого количества краски для печатания тиража

Расход краски при печатании зависит от ее цвета, от способа печати, от формата, от тиража, объема и красочности издания

Qкр = V´n´T´q,

где Q – количество краски (кг)

V – объем издания в печатных листах

n – красочность издания

Т – тираж в тыс.экз.

q – установленная норма расходов краски в кг (растровая печать с фоном 232 г, печать текста 84 г, печать фона с текстом 107 г)

Qкр = 6,68 кг

10.3 Расчет загрузки по печатным процессам

| Элемент издания | Объем в печатных листах | Красочность | Проектируемая печатная машина | Виды печатной формы | Формат прогонного листа, см | Количество дубликатов на листе | Всего | ||

| Формоприправок, (приладок) | Листопрогонов, тыс. | Краскопрогонов, тыс. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Блок | 5 | 4+4 | SM 102-4 | офсетная термальная позитивная CtP |

62/94 | 1 | 40 | 40 | 160 |

| Обложка | 0,5 | 4+4 | 6 | 8 | 1.3 | 5.2 | |||

10.4 Расчет трудоемкости печатных процессов

| Элемент издания | Количество | Группа сложности | Норма времени на приправку (приладку), ч. |

Норма выработки на печатание тыс. листопрогонов | Всего, машино-часов |

Всего | Трудоемкость, машино-смены |

||

| Формоприправок (приладок) | Листопрогонов, тыс. | на приправку (приладку) | на печать | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Блок | 40 | 40 | II | 0,22 | 0,1637 0,1718 |

8,8 | 13,41 | 22,21 | 2,77 |

| Обложка | 8 | 1,3 | 0,22 | 0,1637 0,1718 |

1,76 | 0,43 | 2,2 | 0,27 | |

Заключение

Для печатания данного журнального издания был выбран способ офсетной печати с увлажнением печатных форм, как наиболее рациональный с технологической и экономической точек зрения. В качестве печатного оборудования используется четырех секционная машина Speedmaster 102-4, которая рассчитана на высококачественную печать тиражей. Данная модель имеет высокую степень автоматизации и заметно сокращает время производственного цикла, позволяет оперативно и качественно отпечатать продукцию.

Список используемой литературы

1. Гельмут Киппхан. Энциклопедия по печатным средствам информации. Технологии и способы производства. - М.: МГУП, 2003.

2. Раскин А.П., Ромейков И.В., Бирюкова Н.Д., Муратов Ю.А., Ефремова А.Н. Технология печатных процессов. - М.: Книга, 1989.

3. ВНИИ Полиграфии. Подготовка бумаги для способа офсетной печати. Технологическая инструкция ТИ-9

4. ВНИИ Полиграфии. Подготовка печатных красок для печатания пробных оттисков и тиража. Технологическая инструкция ТИ-10.

5. Процессы офсетной печати. Технологические инструкции ВНИИ Полиграфии, г. Москва – 1998г.

6. Компания «Полиграфические решения». Информационный сайт: www.polydec.ru

7. Марогулова Н.Н., Стефанов С.И. Расходные материалы для офсетной печати. М.: Русский университет, 2002.

8. Межотраслевые нормы времени и выработки на процессы полиграфического производства. Постановление Министерства труда РФ №46 от 22.06.96 г.

9. Нормативы отходов бумаги в полиграфическом производстве.

10. Нормы расходования основных полиграфических материалов. Проект. Самарин Ю.Н., 2002.