| Скачать .docx |

Курсовая работа: Анализ учета затрат на предприятиях черной металлургии на примере ОАО НЛМК

Анализ учета затрат на предприятиях черной металлургии на примере ОАО “НЛМК”

1.1 Экономическая сущность и содержание затрат на производство

1.2 Особенности классификации затрат на предприятиях черной металлургии

1.3 Попередельный метод учета затрат на предприятиях черной металлургии

1.4 Анализ и управление затратами на производство

2. Организация учета затрат на производство продукции на предприятиях черной металлургии

2.1 Организационно-экономическая характеристика ОАО «НЛМК»

2.3 Учет затрат на оплату труда и отчислений на социальные нужды

2.4 Учет амортизации, незавершенного производства и потерь от брака

2.5 Учет и распределение косвенных расходов

3. Учетное обеспечение анализа затрат на производство продукции предприятий черной металлургии

3.1 Анализ себестоимости агломерата

3.2 Анализ материальных затрат

4. Управление затратами на производство продукции на предприятиях черной металлургии

1. Теоретические основы учета, анализа и управления затратами на производство на предприятиях черной металлургии

1.1 Экономическая сущность и содержание затрат на производство

В положениях по бухгалтерскому учету также используются в качестве синонимов термины «расходы», «затраты» и «издержки». При этом ПБУ 10/99 дает только определение расходов – «уменьшение экономических выгод в результате выбытия активов (денежных средств, иного имущества) и (или) возникновения обязательств, приводящих к уменьшению капитала этой организации за исключением уменьшения вкладов по решению участников (собственников имущества)».

Затраты предприятия возникают в связи с тем, что на производство и реализацию продукции (работ, услуг) используется живой и овеществленный труд. Затраты в стоимостном выражении накапливаются на счетах бухгалтерского учета и на момент составления финансовой отчетности отражаются в активе баланса (запасы сырья, материалов, в незавершенном производстве и т.п.) или как расходы в отчете о прибылях и убытках. Расходы являются более широким понятием: затратами признается только часть расходов отчетного периода. Расходы получают количественную определенность в основном в момент реализации продукции (работ, услуг), когда поступившая выручка определяет доход, а связанные с получением этого дохода затраты становятся расходами. Вместе с тем ряд затрат предприятия могут включать в расходы (согласно учетной политике) как расходы периода (коммерческие и управленческие расходы), не связывая их строго количественно с объемом реализованной продукции.

Таким образом «затраты» и «расходы» - близкие по экономическому содержанию термины, которые можно использовать как синонимы.

1.2 Особенности классификации затрат на предприятиях черной металлургии

По видам расходов затраты группируются по элементам затрат и статьям калькуляции. Группировка затрат по элементам предназначается для разработки сметы затрат на производство всего объема продукции. Она базируется на участии основных элементов производства (основных производственных фондов, оборотных средств и рабочей силы) в создании продукции. Поскольку не все запасы играют одинаковую роль в производственном процессе, для объективности оценки их дифференцируют на более мелкие составляющие (сырье, основные и вспомогательные материалы, покупные изделия и полуфабрикаты и т. д.). Эта группировка является единой и обязательной для всех отраслей народного хозяйства. Группировка расходов по экономическим элементам показывает, что именно израсходовано на производство продукции, каково соотношение отдельных элементов расходов в общей сумме расходов. Она позволяет определить фабрично-заводскую себестоимость валовой и товарной продукции, спроектировать план по себестоимости и скоординировать план себестоимости с другими разделами плана производства, разработать основные направления по снижению текущих издержек производства.

Группировка затрат по статьям калькуляции используется при определении себестоимости отдельных видов продукции, работ и услуг, а также при оценке степени влияния отдельных элементов (факторов) на ее формирование и разработку плана организационно-технических мероприятий по ее снижению.

Таблица 1. Классификация затрат на производство продукции

| Вид классификации |

Подразделение затрат |

| По экономической роли в процессе производства |

Основные и накладные |

| По составу (однородности) |

Одноэлементные и комплексные |

| По способу включения в себестоимость продукции |

Прямые и косвенные |

| По отношению к объему производства |

Переменные, условно-переменные, условно-постоянные |

| По периодичности возникновения |

Текущие и единовременные |

| По участию в процессе производства |

Производственные и коммерческие |

| По эффективности |

Производительные и непроизводительные |

На предприятиях черной металлургии в соответствии с Методическими положениями по планированию, формированию и учету затрат на производство и реализацию продукции (работ, услуг) предприятий металлургического комплекса применяется следующая классификация затрат, включаемых в калькуляционные статьи:

1. Заданное:

- Сырье, основные материалы и полуфабрикаты собственного производства;

- Покупные полуфабрикаты, комплектующие изделия и услуги производственного характера сторонних предприятий;

- Отходы (включая угар) (-);

- Брак (по цене использования) (-);

Итого: задано за вычетом отходов и брака.

2. Расходы по переделу:

- Вспомогательные материалы;

- Топливо на технологические цели;

- Энергия (всех видов) на технологические цели;

- Расходы на оплату труда производственного персонала;

- Единый социальный налог;

- Общепроизводственные расходы.

Итого: расходы по переделу.

3. Расходы на подготовку и освоение производства

4. Потери от брака

5. Попутная продукция (-)

Итого себестоимость по подразделению (I + II + III + IV + V)

6. Изменение остатков незавершенного производства

7. Общехозяйственные расходы

Итого: Производственная себестоимость готовой продукции.

8. Готовая продукция, отпущенная на собственные производственные цели (-)

9. Изменение остатков готовой продукции

Итого: производственная себестоимость товарной продукции.

10. Расходы на продажу товарной продукции

Итого: полная себестоимость товарной продукции.

В состав общепроизводственных накладных расходов включают расходы на содержание и эксплуатацию оборудования, цеховые расходы на управление.

1.3 Попередельный метод учета затрат на предприятиях черной металлургии

Для многих производств характерно последовательная переработка промышленного и сельскохозяйственного сырья в законченный продукт на основе химико-физических, биологических и термических процессов. Особенностью таких производств являются последовательные стадии, которые получили название передела. Передел – совокупность технологических операций, которая завершается выработкой промежуточного продукта (полуфабриката) или же получением законченного готового продукта. Объемом учета затрат в таких производствах является каждый самостоятельный передел. Перечень переделов определяется на основе технологического процесса и исходя из возможности планирования, учета и калькулирования себестоимости продукции передела и оценки незавершенного производства.

Из этих предпосылок и вытекает сущность попередельного метода. Она заключается в следующем: прямые затраты отражают в текущем учете не по видам продукции, а по переделам либо стадиям производства, даже если в одном переделе можно получить продукцию разных видов. Следовательно, объектом учета затрат является обычно передел.

Поскольку в таких производствах процесс выпуска готовой продукции состоит в основном из нескольких последовательных технологически законченных переделов, в них, как правило, исчисляют себестоимость продукции каждого передела, т.е. не только готового продукта, но и полуфабрикатов, поскольку они могут быть частично (порой в значительных размерах) реализованы на сторону в качестве готовой продукции. Кроме того, во многих случаях необходимо составлять калькуляции себестоимости отдельных видов или групп продукции, особенно если они получены из одного или однородного исходного сырья. Значит, объектом калькулирования является вид или группа продукции каждого передела.

Попередельный метод учета преимущественно применяют на предприятиях с массовым или крупносерийным типом производства, имеющих несколько стадий переработки (переделов); в производствах с повторяющейся, однородной по исходному сырью, материалам и характеру выпуска массовой продукции. При этом продукцию изготавливают условиях однородного непрерывного и, как правило, краткого технологического процесса или ряда последовательных процессов, каждый из которых или их группа составляет отдельные самостоятельные переделы. Примерами являются предприятия таких отраслей промышленности, как нефтеперерабатывающая, металлургическая, химическая, целлюлозно-бумажная, хлопчатобумажная, стекольная, текстильная и др.

1.4 Анализ и управление затратами на производство

В отечественной практике под управлением себестоимостью продукции понимается планомерный процесс формирования затрат на производство всей продукции и себестоимости отдельных изделий, контроль за выполнением заданий по снижению себестоимости продукции, выявление резервов ее снижения. Основными элементами системы управления являются: прогнозирование и планирование, координация и организация, нормирование затрат, учет и калькулирование, анализ и контроль за себестоимостью.

Себестоимость продукции является важнейшим показателем деятельности предприятия, определяющим рентабельность продукции и величину прибыли от ее реализации. Поэтому анализ себестоимости имеет исключительно важное значение. Он позволяет выявить тенденции изменения данного показателя, выполнения плана по его уровню, определить влияние факторов на его прирост и на этой основе дать оценку работы предприятия по использованию возможностей и установить резервы снижения себестоимости продукции.

Система управления затратами на производство предполагает:

- нормирование и планирование затрат в целом, по видам затрат и продукции, по центрам затрат и ответственности;

- учет затрат на производство;

- контроль за отклонениями в затратах;

- анализ затрат на производство - оперативный, текущий (годовой), перспективный;

- регулирование затрат и принятие решений.

Бухгалтер в этой цепочке связи формирует фактические контрольные отчеты руководителям, осуществляющим контроль за затратами. Обратная связь заключается в такой корректировке деятельности предприятия, которая позволила бы привести в соответствие фактические результаты с запланированными данными.

Роль и место бухгалтера-аналитика в управлении затратами на производство сводятся к следующему:

- обеспечить управляющий персонал предприятия информацией, необходимой для принятия деловых решений;

- участвовать в составлении сметы затрат на производство, отвечая за формирование затрат прошедшего периода, координируя взаимоувязку краткосрочных планов;

- формировать учетную информацию, составлять отчеты, давать оценку соответствия фактических резервов плановым данным, обеспечивать управляющий персонал информацией о составе, характере и причинах отклонений. На основе этой информации управляющие менеджеры могут осуществить управление затратами по отклонениям;

- выявить результат и долю каждого подразделения в общем итоге работы, что позволит поставить стимулирование в зависимость от итогов работы.

Управление издержками производства решает многочисленные задачи: расчет норм, упорядочение нормативной базы, организация учета изменений норм, разработка нормативных калькуляций, учет затрат по центрам возникновения, выявление отклонений и распределение по центрам ответственности, калькулирование себестоимости продукции, анализ выполнения плановых смет, формирование заданий по снижению себестоимости, выявление резервов экономии, обеспечение систематического контроля за величиной затрат.

2. Организация учета затрат на производство продукции на предприятиях черной металлургии

2.1 Организационно-экономическая характеристика ОАО «НЛМК»

ОАО «НЛМК» является одним из ведущих производителей стали в России. ОАО «НЛМК» выпускает следующие основные виды продукции: стальные полуфабрикаты (слябы), горячекатаный прокат, холоднокатаный прокат, оцинкованный прокат, прокат с полимерными покрытиями, динамный и трансформаторный прокат.

В 2006 году компанией было произведено 9,1 млн. тонн стали. Выручка составила 6 046 млн. долларов США.

ОАО «НЛМК» является вертикально-интегрированной компанией, в структуру которой по состоянию на конец 2006 года входило более 60 предприятий.

Основным ориентиром в развитии компании является укрепление лидирующих позиций в мировой сталелитейной промышленности в области качества продукции, технологической оснащенности производства и финансовых результатов.

Миссия ОАО «НЛМК» заключается в том, чтобы быть основным поставщиком качественной стальной продукции для потребителей и лидером по рентабельности в мировой стальной индустрии.

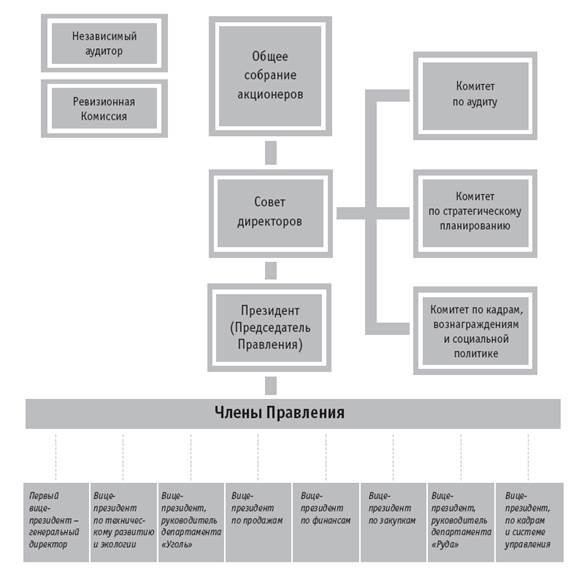

Структура управления ОАО «НЛМК» представлена на рисунке 1.

Компания придерживается лучших стандартов корпоративного управления, целью которых является защита и обеспечение прав и интересов акционеров.

Высшим органом управления компании является Общее собрание акционеров. Общее руководство деятельностью и определение стратегии развития Компании на долгосрочную перспективу осуществляет Совет директоров. Для решения отдельных задач, стоящих перед компанией, Совет директоров сформировал постоянно действующие комитеты: по аудиту, по стратегическому планированию, а также по кадрам, вознаграждениям и социальной политике. Оперативное управление текущей деятельностью осуществляет исполнительный орган компании – Правление, в состав которого входят Президент (Председатель Правления) и вице-президенты по направлениям деятельности.

Рис. 1. Структура управления ОАО «НЛМК»

Основные технико-экономические показатели работы АГП представлены в табл. 2.

Таблица 2. Основные показатели деятельности АГП за 2007 год

| Показатель |

По плану |

Фактич. |

Абсолютное отклонение |

Темп прироста, % |

| 1 |

2 |

3 |

4 |

5 |

| Производство агломерата, всего (тыс. тн.) |

13 085 |

13 507 |

422 |

3,2 |

| в т.ч. офлюсованный доломитизированный |

12 608 |

13 095 |

487 |

3,9 |

| высокоосновный |

180 |

245 |

65 |

36,1 |

| шламовый |

174 |

46 |

-128 |

-73,6 |

| промывочный |

123 |

121 |

-2 |

-1,6 |

| Задано за вычетом отходов и брака (млн. руб.) |

7 114 |

8 319 |

1 205 |

16,9 |

| Расходы по переделу, всего (млн. руб.) |

1 168 |

1 097 |

-71 |

-6,1 |

| в т.ч. технологическое топливо |

69 |

67 |

-2 |

-2,9 |

| энергетические затраты |

344 |

326 |

-18 |

-5,2 |

| оплата труда |

130 |

132 |

2 |

1,5 |

| отчисления на соц. страхование |

49 |

46 |

-3 |

-6,1 |

| инструменты и спец. приспособления |

4 |

5 |

1 |

25 |

| затраты на ремонт основных фондов |

208 |

183 |

-25 |

-12 |

| амортизация основных средств |

22 |

22 |

- |

- |

| содержание основных средств |

69 |

57 |

-12 |

-17,4 |

| внутризаводское перемещение грузов |

215 |

205 |

-10 |

-4,7 |

| прочие расходы по цеху |

55 |

53 |

-2 |

-3,6 |

| огнеупоры |

2 |

1 |

-1 |

-50 |

| Общекомбинатовские расходы (млн. руб.) |

144 |

107 |

-37 |

-25,7 |

| Производственная себестоимость (млн. руб.) |

8 282 |

9 522 |

1 240 |

14,9 |

В 2006 году ОАО «НЛМК» решал задачи совершенствования технологических процессов, освоения новых видов оборудования, снижения выхода несоответствующей продукции, повышения эффективности производства, снижения материальных и энергетических затрат.

В рамках решения этих задач на АГП ОАО «НЛМК»:

- отработана технология работы агломашин №2 и №4 с установкой расширенных спекательных тележек, что позволило увеличить объем производства агломерата;

- отработана технология спекания агломерата с использованием в шихте конвертерного щебня с целью его утилизации экономии известняка и доломита.

2.2 Учет материальных затрат

В целом по ОАО «НЛМК» учет материально-производственных запасов, приобретенных за плату, осуществляется по фактурной стоимости поставщика с включением части сумм фактических затрат, связанных с приобретением материально-производственных запасов, возникающих в период формирования их стоимости до момента оприходования на конкретный номенклатурный номер. При этом складская стоимость материально-производственных запасов отличается от стоимости, учтенной на счете 1000 «Материалы» в бухгалтерском учетном регистре на величину отклонений, которые учитываются на счете 1600 «Отклонение в стоимости материальных ценностей». Учтенные на счете 1600 суммы ежемесячно списываются в дебет счетов затрат на производство продукции пропорционально стоимости отпущенных в производство материально-производственных запасов.

Согласно ПБУ 5/01 оценка материально-производственных запасов может производиться следующими способами:

- по средней себестоимости;

- по себестоимости каждой единицы;

- методом ФИФО;

- методом ЛИФО. С 1 января 2008 года Приказом Минфина России метод ЛИФО для оценки МПЗ отменяется.

Согласно учетной политике, в ОАО «НЛМК» оценка материально-производственных запасов и расчет фактической стоимости отпущенных в производство материальных ресурсов или при ином их выбытии производится по средней стоимости.

По отпущенным в производство сырью и материалам в дебет счета 2000 списываются отклонения с кредита счета 1602 «Отклонения в стоимости материальных ценностей».

Например, отпуск сырья и материалов на производство офлюсованного доломитизированного агломерата отражается записями:

1.Отпущен в производство концентрат Стойленский – Д 2000 «Основное производство» К 1011 «Сырье, полученное от поставщиков» – на сумму 399732 тыс. руб.;

2. Отпущена в производство окалина крупной фракции – Д 2000 «Основное производство» К 1014 «Металлолом собственный переработанный» – на сумму 935 тыс. руб.;

3. Отпущена в производство известь обожженная – Д 2000 «Основное производство» К 1018 «Основные материалы по технологии» – на сумму 12504 тыс. руб.;

4. Отпущен в производство шлам – Д 2000 «Основное производство» К 1062 «Возвратные отходы» – на сумму 5 тыс. руб.;

5. Отпущен в производство кокс – Д 2000 «Основное производство» К 1037 «Топливо собственного изготовления» – на сумму 148 тыс. руб.

6. Списаны на затраты производства отклонения в стоимости материальных ценностей, относящиеся к отпущенным в производство добавочным материалам – Д 2000 «Основное производство» К 1602 «Отклонения в стоимости материальных ценностей» – на сумму 88 тыс. руб.

В конце месяца информация о материальных затратах переносится из Ведомости в «Отчет о затратах на производство продукции, работ услуг» по видам агломерата.

2.3 Учет затрат на оплату труда и отчислений на социальные нужды

Начисление заработной платы отражается записью по дебету счета 2000 «Основное производство» и кредиту счета 7001 «Расчеты с персоналом по оплате труда».

Отчисления на оплату очередных и дополнительных отпусков, а также вознаграждений за выслугу лет включаются в затраты на производство ежемесячно путем образования резерва:

Д 2000 – К 9709 «Расходы по отпускным суммам будущих периодов»

В статье «Единый социальный налог» отражается налоговый платеж, зачисляемый в Федеральный бюджет (Пенсионный фонд РФ) и государственные внебюджетные фонды – Фонд социального страхования РФ и Фонд обязательного медицинского страхования РФ. Ставки платежа и порядок расчета его сумм установлены Налоговым кодексом в процентах от затрат на оплату труда работников.

В данную статью включаются взносы по обязательному страхованию от несчастных случаев на производстве и профессиональных заболеваний, производимые в соответствии с законодательством РФ. Также в эту статью можно включить соответствующие платежи по добровольным видам страхования, пенсионного обеспечения от сумм оплаты труда за исключением тех видов оплаты, на которые страховые взносы не начисляются.

Затраты по статье «Единый социальный налог» отражаются записями по дебету счета 2000 и кредиту счетов:

- 6900 – Единый социальный налог;

- 6902 – Расчеты по социальному страхованию от несчастных случаев и профессиональных заболеваний.

2.4 Учет амортизации, незавершенного производства и потерь от брака

ОАО «НЛМК» производит амортизацию объектов основных средств линейным способом, исходя из балансовой стоимости объектов и норм амортизации, исчисленных исходя из сроков полезного использования этих объектов.

В течение года амортизационные отчисления начисляются в размере 1/12 годовой суммы и отражаются по дебету счета 2000 и кредиту счетов:

- 0201 – Амортизация основных средств (здания);

- 0202 – Амортизация основных средств (сооружения);

- 0203 – Амортизация основных средств (машины и оборудование);

- 0204 – Амортизация основных средств (транспортные средства);

- 0205 – Амортизация основных средств (производственный и хозяйственный инвентарь).

На АГП ОАО «НЛМК» учет незавершенного производства ведется на счете 2011 «Незавершенное производство промышленного характера». При исчислении себестоимости агломерата затраты на производство отчетного периода корректируют на величину незавершенного производства.

На АГП ОАО «НЛМК» оценка незавершенного производства на конец отчетного периода производится по средней стоимости, сложившейся из стоимости незавершенного производства на начало периода и производственной себестоимости отчетного периода.

На ОАО «НЛМК» учет брака ведется в соответствии с действующей классификацией отдельно по каждому цеху и в целом по предприятию на счете 2801 «Брак в производстве». Статья «Потери от брака» включается в состав фактической себестоимости продукции и определяется как сумма затрат по выявленному внутреннему и внешнему браку за вычетом сумм, относимых на уменьшение потерь от брака.

2.5 Учет и распределение косвенных расходов

При производстве агломерата топливо и энергия предоставляются самим ОАО «НЛМК». Затраты на израсходованное топливо и энергию списываются в дебет счета 2000 с указанием подразделения счета 1880 – «Расходы по переделу» с кредита счета 2000 по соответствующим подразделениям счета. Например, списан газ доменный, расходуемый на производство агломерата:

Д 2000 1880 – К 2000 5214 – 2512320 руб.

В статье «Вспомогательные материалы» учитываются затраты на материалы, способствующие протеканию технологических процессов. На АГП в этой статье учитываются также инвентарь, инструмент.

Процесс распределения расходов по переделу показан в табл. 2.

Таблица 2. – Распределение расходов по переделу

| Агломерат |

натуральный объем, тн |

Ктр. |

Объем с учетом Ктр, тн (2 х 3) |

Краспред. |

Расходы по переделу, тыс. руб. |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Офлюсованный-доломитизированный |

13094577 |

1 |

13094577 |

0,9643 |

1057469 |

| Высокоосновный |

245016 |

1,1 |

269518 |

0,0199 |

21823 |

| Шламовый |

46233 |

1 |

46233 |

0,0034 |

3729 |

| Промывочный |

120685 |

1,4 |

168959 |

0,0124 |

13598 |

| Итого |

13579287 |

1 |

1096618 |

Например, распределение расходов по переделу на офлюсованный доломитизированный агломерат производится следующим образом:

Краспред.

х х Итого расходов по переделу = ![]() тыс. руб.

тыс. руб.

Процесс распределения общехозяйственных расходов (ОХР) можно представить в виде табл. 3.

Таблица 3. – Распределение общехозяйственных расходов

| Распределение передела |

Расходы по переделу, тыс. руб. |

Краспред. |

ОХР, тыс. руб. |

| 1 |

2 |

3 |

4 |

| Офлюсованный-доломитизированный агломерат |

1057469 |

0,9643 |

138714 |

| Высокоосновный агломерат |

21823 |

0,0199 |

2863 |

| Шламовый агломерат |

3729 |

0,0034 |

489 |

| Промывочный агломерат |

13598 |

0,0124 |

1784 |

| Итого |

1096618 |

1 |

143849 |

Распределение общехозяйственных расходов на офлюсованный доломитизированный агломерат производится следующим образом:

Краспред.

х х Итого расходов по переделу = ![]() тыс. руб.

тыс. руб.

Аналогичным образом происходит распределение расходов по переделу и общехозяйственных расходов и на оставшиеся виды агломерата.

3. Учетное обеспечение анализа затрат на производство продукции предприятий черной металлургии

3.1 Анализ себестоимости агломерата

Анализ себестоимости начинают с изучения общей суммы затрат в целом и по основным элементам (табл. 4).

Анализ показал, что затраты на производство агломерата возросли по сравнению с планом на 9,41% и на 2,93% по сравнению с предыдущим годом и составили 704,68 руб./т. Это произошло за счет увеличения затрат на сырье и материалы, занимающих наибольший удельный вес в структуре себестоимости агломерата.

Увеличение затрат на металлосодержащее сырье объясняется изменениями в структуре производства агломерата (табл. 5).

Таблица 5. Структура производства агломерата за 2006 год

| Вид агломерата |

План |

Факт |

Изменение структуры, % |

||

| тонн |

% |

тонн |

% |

||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Офлюсованный доломитизированный |

12 608 019 |

96,35 |

13 094 577 |

96,95 |

0,6 |

| Высокоосновный |

180 000 |

1,38 |

245 016 |

1,81 |

0,44 |

| Шламовый |

174 289 |

1,33 |

46 233 |

0,34 |

-0,99 |

| Промывочный |

122 692 |

0,94 |

120 685 |

0,89 |

-0,04 |

| Итого общий выпуск |

13 085 000 |

100 |

13 506 511 |

100 |

- |

Рост производства офлюсованного доломитизированного агломерата в структуре общего агломерата по сравнению с планом на 0,6%, а также высокоосновного агломерата на 0,44% привели к увеличению расхода металлосодержащего сырья на 14,39%.

Снижение затрат на флюсы объясняется уменьшением расхода извести и цен на нее. Уменьшение расхода извести на 1 тонну агломерата на 2,89 руб. привело к снижению расхода флюсов на 4320 тыс. руб.

Таблица 4. – Анализ динамики и структуры себестоимости единицы общего агломерата

| Наименование показателя |

2006 |

2007 |

Отклонения от |

Темп роста, % |

||||||

| руб./т |

уд. вес, % |

План |

Факт |

2006 г. |

плана |

2006 г. |

план |

|||

| руб./т |

уд. вес, % |

руб./т |

уд. вес, % |

|||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Себестоимость всего: |

684,64 |

100 |

644,05 |

100 |

704,68 |

100 |

20,04 |

60,63 |

102,93 |

109,41 |

| в т. ч.: |

||||||||||

| 1. Сырье и основные материалы |

596,24 |

87,10 |

543,65 |

84,41 |

615,83 |

87,39 |

19,59 |

72,18 |

103,29 |

113,28 |

| - метало-содержащее сырье |

546,20 |

79,80 |

494,02 |

76,71 |

565,07 |

80,19 |

18,87 |

71,05 |

103,45 |

114,38 |

| - флюсы |

25,80 |

3,80 |

26,66 |

4,14 |

25,51 |

3,62 |

-0,29 |

-1,15 |

98,88 |

95,69 |

| -твердое топливо |

24,24 |

3,50 |

22,93 |

3,56 |

25,25 |

3,58 |

1,01 |

2,32 |

104,17 |

110,12 |

| 2. Расходы по переделу |

79,12 |

11,5 |

89,28 |

13,86 |

80,76 |

11,46 |

1,64 |

-8,52 |

102,07 |

90,46 |

| - топливо на з/шихты |

4,01 |

0,60 |

4,71 |

0,73 |

3,97 |

0,56 |

-0,04 |

-0,74 |

99 |

84,29 |

| - топливо на г/размор. |

0,98 |

0,10 |

0,59 |

0,09 |

0,96 |

0,14 |

-0,02 |

0,37 |

97,96 |

162,71 |

| - энерге-тические затраты, |

24,25 |

3,50 |

26,29 |

4,08 |

24,01 |

3,41 |

-0,24 |

-2,28 |

99,01 |

91,33 |

| в т.ч. электроэнергия |

23,59 |

3,40 |

25,5 |

3,96 |

13,86 |

1,97 |

-9,73 |

-11,64 |

58,75 |

54,35 |

| - ФОТ с отчисл. |

13,17 |

1,90 |

13,7 |

2,13 |

13,1 |

1,86 |

-0,07 |

-0,6 |

99,47 |

95,62 |

| - затраты на ремонт осн. средств с огнеупорами |

11,53 |

1,70 |

16,03 |

2,49 |

13,55 |

1,92 |

2,02 |

-2,48 |

117,52 |

84,53 |

| - содержание осн. средств |

3,90 |

0,60 |

5,29 |

0,82 |

4,21 |

0,60 |

0,31 |

-1,08 |

107,95 |

79,58 |

| - сменное оборудование |

0,45 |

0,10 |

0,33 |

0,05 |

0,34 |

0,05 |

-0,11 |

0,01 |

75,56 |

103,03 |

| - внутрикомб. перемещение |

14,99 |

2,20 |

16,46 |

2,56 |

15,12 |

2,15 |

0,13 |

-1,34 |

100,87 |

91,86 |

| - амортизация осн. средств |

1,70 |

0,20 |

1,71 |

0,27 |

1,6 |

0,23 |

-0,1 |

-0,11 |

94,12 |

93,57 |

| - прочие расходы цеха |

4,14 |

0,60 |

4,17 |

0,65 |

3,91 |

0,55 |

-0,23 |

-0,26 |

94,44 |

93,76 |

| 3. Общекомбинат. расходы |

9,28 |

1,40 |

11 |

1,71 |

7,91 |

1,12 |

-1,37 |

-3,09 |

85,24 |

71,91 |

3.2 Анализ материальных затрат

Результаты анализа влияния норм расхода сырья и цен на него можно обобщить в сводной таблице по каждому виду агломерата в разрезе основных статей материальных затрат АГП ОАО «НЛМК» (табл. 6).

Таблица 6. – Влияние факторов на сумму прямых материальных затрат на единицу продукции

| Вид агломерата и материала |

Изменение материальных затрат, руб. |

||

| общее |

в т.ч. за счет |

||

| норм расхода |

цены |

||

| Агломерат офлюсованный доломитизированный |

|||

| Металлосодержащее сырье и основные материалы |

72,39 |

-1,12 |

73,51 |

| Флюсы |

-1,28 |

1,27 |

-2,55 |

| Топливо в шихту |

2,20 |

-0,20 |

2,40 |

| Итого |

73,31 |

-0,04 |

73,36 |

| Агломерат высокоосновный |

|||

| Металлосодержащее сырье и основные материалы |

6,99 |

-0,40 |

7,39 |

| Флюсы |

2,02 |

-0,20 |

2,22 |

| Топливо в шихту |

1,93 |

0,00 |

1,93 |

| Итого |

10,93 |

-0,60 |

11,53 |

| Агломерат шламовый |

|||

| Металлосодержащее сырье и основные материалы |

-1,71 |

7,77 |

-9,49 |

| Флюсы |

1,14 |

7,89 |

-6,75 |

| Топливо в шихту |

-5,32 |

-5,37 |

0,04 |

| Итого |

-5,90 |

10,30 |

-16,19 |

| Агломерат промывочный |

|||

| Металлосодержащее сырье и основные материалы |

74,28 |

-4,14 |

78,42 |

| Флюсы |

-0,89 |

2,52 |

-3,41 |

| Топливо в шихту |

3,40 |

-0,49 |

3,39 |

| Итого |

76,79 |

-2,11 |

78,89 |

Аналитические расчеты показывают, что материальные затраты в целом по всем видам агломерата увеличились в основном за счет роста цен на ресурсы. Исключением является шламовый агломерат, по которому сумма материальных затрат на единицу снизилась на 5,90 руб. Это произошло за счет снижения цен на ресурсы, а именно цен на металлосодержащее сырье на 9,49 руб. и флюсы на 6,75 руб.

Наибольшее увеличение материальных затрат на единицу продукции произошло по промывочному агломерату на 76,79 руб. и офлюсованному доломитизированному агломерату на 73,31 руб. Такой рост материальных затрат произошел из-за значительного повышения цен на металлосодержащее сырье, используемое при производстве этих видов агломерата.

3.3 Анализ косвенных затрат

На основании проведенного анализа (табл. 7) можно сделать вывод, что в целом величина затрат на топливо и энергию снизилась на 2,06 руб.

Таблица 7. – Влияние норм расхода и цен на затраты энергии и топлива на тонну агломерата

| Наименование статьи |

Изменение затрат, руб. |

||

| общее |

в т.ч. за счет |

||

| норм расхода |

цены |

||

| 1. Топливо технологическое |

|||

| - на зажигание шихты: |

|||

| Газ доменный (1000 м3) |

-0,3470 |

-0,1580 |

-0,1890 |

| Газ природный (1000 м3) |

-0,5360 |

-0,4852 |

-0,0508 |

| - на гараж размораживания |

|||

| Газ доменный (1000 м3) |

0,5120 |

0,5744 |

-0,0624 |

| Газ природный (1000 м3) |

0,3418 |

0,3882 |

-0,0464 |

| 2. Энергетические затраты |

|||

| Электроэнергия, т. Квт/ч |

-1,9558 |

-0,5536 |

-1,4022 |

| Пар, гкал |

0,0774 |

0,1016 |

-0,0241 |

| Сжатый воздух, т.м3 |

-0,1543 |

-0,2241 |

0,0698 |

| Сжатый воздух осушенный, т.м3 |

-0,0008 |

-0,0009 |

0,0002 |

| Вода, м3 |

0,0015 |

-0,0330 |

0,0346 |

| Итого |

-2,0610 |

-0,3906 |

-1,6704 |

Это произошло в связи с уменьшением затрат на электроэнергию на 1,95 руб., а также из-за снижения расхода топлива на зажигание шихты (газа доменного на 0,35 руб. и газа природного на 0,54 руб.). Вместе с тем наблюдается увеличение затрат на технологическое топливо для гаражей размораживания: газа доменного на 0,51 руб., газа природного на 0,34 руб.

Рассматривая влияние отдельных факторов, можно сделать вывод о том, что снижение затрат на топливо и энергию произошло в большей степени за счет снижения цен на них. Практически по всем видам топлива и энергии цены ниже запланированных. Однако наибольшее влияние оказывает цена на электроэнергию, снижение которой на 39 рублей способствовало уменьшению затрат на 1,4 руб.

4. Управление затратами на производство продукции на предприятиях черной металлургии

Важным элементом управления затратами является выявление резервов снижения себестоимости. Все факторы, способствующие уменьшению издержек производства можно классифицировать определенным образом (рис. 2).

Рисунок 2 – Классификация резервов снижения себестоимости

Таблица 8. – Влияние факторов на величину производственного левериджа

| Показатель |

Базовый вариатнт |

уменьшение переменных затрат на 10 % |

уменьшение постоянных затрат на 10% |

увеличение цены на 10% |

| 1 |

2 |

3 |

4 |

5 |

| Выручка, руб. |

100 855 077 |

100 855 077 |

100 855 077 |

110 939 895 |

| Переменные затраты, руб. |

73 816 173 |

66 434 555,7 |

73 816 173 |

73 816 173 |

| Постоянные затраты, руб. |

18 251 346 |

18 251 346 |

16 426 211,4 |

18 251 346 |

| Маржинальный доход, руб. |

27 038 904 |

34 420 521,3 |

27 038 904 |

37 123 722 |

| Прибыль, руб. |

8 787 558 |

16 169 175,3 |

10 612 692,6 |

18 872 376 |

| Точка безубыточности, тн |

232 887 |

182 943 |

209 598 |

186 583 |

| Марж.запас прочности, тн |

112 129 |

162 073 |

135 418 |

192 932 |

| Дополнительная прибыль |

- |

7 381 617,3 |

1 825 134,6 |

10 084 818 |

| Производственный леверидж |

3,08 |

2,13 |

2,55 |

1,97 |

Анализ приведенных расчетов позволяет сделать вывод о том, что в основе изменения эффекта производственного левериджа лежит изменение удельного веса постоянных затрат в общей сумме затрат предприятия. Чем ниже удельный вес постоянных затрат в общей сумме затрат предприятия, тем в большей степени изменяется величина прибыли по отношению к темпам изменения выручки предприятия.

Понимание механизма проявления производственного левериджа позволяет целенаправленно управлять соотношением постоянных и переменных затрат в целях повышения эффективности деятельности при различных тенденциях конъюнктуры товарного рынка и стадии жизненного цикла предприятия.

Для АГП ОАО «НЛМК» наиболее перспективным направлением снижения затрат является снижение материалоемкости продукции, а также увеличение выхода годного. С этой целью было разработано предложение о реконструкции спекательной тележки, которое позволит увеличить выпуск высокоосновного агломерата на 100 тыс. тонн в год. Увеличение выпуска такого агломерата, в свою очередь, позволит получать дополнительную прибыль и утилизировать шламы не только агломерационного производства, но и других производств комбината.