| Скачать .docx | Скачать .pdf |

Курсовая работа: Расчет и проектирование системы очистки воздуха от зерновой пыли

Содержание

Введение

1. Солод. Основные характеристики и требования к продукции

1.1 Поддержка выращивания ячменей пивоваренных сортов

1.2 Основные цели и задачи в области качества

1.3 Характеристика сырья и продукции.

1.4 Физико-химические показатели солода

2. Производство солода

2.1 Очистка, сортирование и хранение ячменя

2.2 Принципиальная схема получения солода

2.3 Технологический процесс производства солода.

3. Очистка газов от пыли

3.1 Методы улавливания пыли

3.2 Рукавные фильтры

3.3 Устройство рукавного фильтра ФРКИ-30

4. Расчет фильтра

4.1 Исходные данные

4.2 Определение удельной газовой нагрузки для рукавных фильтров

4.3 Определение поверхности фильтрования

4.4 Определение числа рукавов

4.5 Гидравлическое сопротивление тканевых фильтров

Заключение

Использованная литература

Введение

Основным сырьем для производства пива является солод, который получают проращиванием высококачественного ячменя в искусственных условиях при определенных температуре и влажности. Процесс искусственного проращивания ячменя называется солодоращением, а полученный продукт - свежепроросшим солодом. Основная цель солодоращения - накопление в зерне максимального количества активных ферментов, растворение части крахмала и других веществ.

Свежепроросший солод сушат при повышенной температуре для накопления в нем ароматических и красящих веществ, а также для увеличения сроков его хранения. От высушенного солода отделяют ростки и направляют его на склад для выдержки и завершения биохимических процессов.

Пыль, находящаяся в воздухе рабочих помещений, оседает на поверхности кожного покрова работающих, попадает на слизистые оболочки полости рта, глаз, верхних дыхательных путей, со слюной заглатывается в пищеварительный тракт, вдыхается в более глубокие участки органов дыхания (включая легкие).

Зерновая пыль состоит из твердых частиц и минеральных примесей. Эта пыль может вызывать развитие хронического бронхита и реже развитие пневмосклероза. При продолжительном воздействии зерновой пыли возникают иммунные нарушения, и развивается диффузное поражение структур легких.

В данной курсовой работе для очистки воздуха предусмотрена специальная установка – рукавный фильтр.

Рукавные фильтры — широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов воздуха в различных отраслях промышленности: в черной и цветной металлургии, химической промышленности, промышленности строительных материалов в текстильной, пищевой промышленности и т.д.

1. Солод. Основные характеристики и требования к продукции

1.1 Поддержка выращивания ячменей пивоваренных сортов

Покупка особой партии ярового пивоваренного ячменя решается результатами лабораторного анализа образцов, предложенных производством. Из отдельных поставок отбираются средние образцы, у которых устанавливаются, прежде всего, влажность, содержание крахмала, белка и всхожесть. Согласно классификации, ячмень, соответствующий требуемым критериям, взвешивается и складируется в отдельные хранилищные банки с учетом показателей по качеству, сортам и местопроисхождению.

Одно из главных требований в производстве пивоваренного солода - это высокое качество ярового ячменя. В период весенней посевной кампании земледельцам предлагается семенной материал европейских сортов, который, обладает лучшим солодорастительным качествам и высокой урожайности.

1.2 Основные цели и задачи в области качества

Первостепенное значение должно отводиться качеству выпускаемой продукции. Поэтому одной из главных задач является постоянное совершенствование технологии ращения солода, с целью выпуска конкурентной продукции, полностью удовлетворяющей требования наших потребителей.

В хорошо оснащенной, аккредитованной на техническую компетентность лаборатории, проводятся испытания согласно утвержденного перечня в области аккредитации:

1.По определению качества пивоваренного ячменя и солода ячменного.

2.Технохимическому контролю хранения ячменя и производства солода.

1.3. Характеристика сырья и продукции

В настоящее время выводятся и выращиваются новые пивоваренные сорта ячменя.

В Государственном Республиканском НИИ Земледелия в данное время выведен новый сорт пивоваренного ячменя АРНА, солод из которого отвечает требованиям высокого качества. Это ячмень с низким содержанием белка до 11%, с высоким содержанием крахмала 62-63% и крупностью 85 – 90%.

Одно из главных требований производства солода – это высокое качество пивоваренного ячменя.

Решение о покупке пивоваренного ячменя принимается на основании результатов лабораторного анализа единичных проб, предложенных хозяйствами.

Основными показателями пивоваренного ячменя являются: влажность, содержание крахмала, белка, прорастаемость. Отвечающий требованиям ГОСТа 5060-86 пивоваренный ячмень принимается согласно данных лаборатории и складируется в силосные банки по селекционным сортам, поставщикам и регионам выращивания.

Производимый солод пивоваренный ячменный светлый сертифицируется по схеме, которая предусматривает ежеквартальный инспекционный контроль «Национальным Центром экспертизы и Сертификации» всего солодовенного производства и качества солода, с обязательным определением физико-химических показателей и показателей на безопасность солода.

Выпускаемая продукция анализируется по показателям, предусмотренным ГОСТ 29294-92 и показателям, предусматриваемым в системе ЕВС.

За поступающим сырьем установлен жесткий контроль: каждая партия поступающего ячменя предварительно анализируется в единичной пробе, а затем в каждой поступающей партии по всем показателям, предусмотренным ГОСТ 5060-86 «Ячмень пивоваренный»

Постоянно расширяется и обновляется реестр испытательного оборудования, совершенствуются методы определения качества солода. Все имеющееся испытательное оборудование и СИ ежегодно поверяются согласно утвержденного графика поверки.

1.4 Физико-химические показатели солода

Таблица 1. Физико-химические показатели солода.

| Наименование показателя | Норма |

| Проход через сито (2,2 х 2,0) мм, %, не более | 1,5 |

| Массовая доля сорной примеси, %, не более | 0,2 |

| Количество зерен, %, мучнистых, не менее | 87,0 |

| стекловидных, не более | 3,0 |

| Массовая доля влаги (влажность), %, не более | 4,5 |

| Массовая доля экстракта в сухом веществе солода тонкого помола, %, не менее | 80,0 |

| Разница массовых долей экстрактов в сухом веществе солода тонкого и грубого помолов, %, не более | 1,5 |

| Массовая доля белковых веществ в сухом веществе солода, % | 10,5-11,0 |

| Отношение массовой доли растворимого белка к массовой доле белковых веществ в сухом веществе солода (число Кольбаха), % | 37 - 40 |

| Продолжительность осахаривания, мин | 15 |

| Лабораторное сусло: | |

| Цвет, см3 раствора йода концентрацией 0,1 моль/дм3 на 100 см3 вода, не более | 0,22 - 0,25 |

| Кислотность, см3 раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3 сусла | 1,1 |

| Прозрачность (визуально) |

Прозрачное |

2. Производство солода

2.1 Очистка, сортирование и хранение ячменя

Пивоваренный завод должен иметь запас ячменя, обеспечивающий его девятимесячную потребность. Ячмень, поступающий на завод, содержит различные примеси и в таком виде непригоден для хранения и солодоращения. Поэтому при приемке его очищают от наиболее грубых примесей просеиванием и проветриванием и направляют в зернохранилище, где хранят до момента переработки. Перед замачиванием ячмень подвергают повторной, более тщательной очистке. При этом из зерновой массы удаляют оставшиеся в ней посторонние примеси и битые зерна. После вторичной очистки ячмень разделяют по размеру зерен на I, II и III сорта, что необходимо для равномерного замачивания и проращивания.

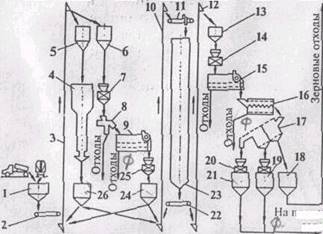

На рис. 1 дана аппаратурно-технологическая схема приемки, очистки, хранения и сортирования ячменя. Зерно, доставляемое на завод автомобильным и железнодорожным транспортом, поступает в приемный бункер 1, откуда ленточным транспортером 2 и элеватором (норией) 3 подается в промежуточный бункер 6. Из него зерно через автоматические весы 7 и магнитный сепаратор 8 поступает в воздушно-ситовый сепаратор 9, где и проводится первичная очистка. Для очистки воздуха при первичной очистке в помещении устанавливается рукавный фильтр. Очищенное и взвешенное на весах 25 зерно накапливается в бункере 24 и затем элеватором 10 и транспортером 11 подается в силосы 23 на хранение.

Рис. 1. Аппаратурно-технологическая схема приемки, очистки, хранения и сортирования ячменя

Зерно с повышенной влажностью после первичной очистки из бункера 24 элеватором (норией) 3 направляют через бункер 5 в зерносушилку 4. Подсушенное зерно собирается в бункере 26 и оттуда поступает в силосы 23 на хранение.

Перед подачей в солодовню зерно очищают повторно. Для этого его из силосов транспортером 22 и норией 12 подают через бункер 13 и весы 14 в воздушно-ситовый сепаратор 15, а затем в триер 16, где отделяются короткие и шаровидные примеси (семена сорняков, половинки зерен), а также длинные зерна овса и овсюга. Для очистки воздуха производственного помещения здесь также предусмотрен рукавный фильтр. Очищенное зерно разделяют на сорта по величине зерен на сортирующих ситах 17. Зерно I и II сортов проходит весы 20 и накапливается в бункерах 21 и 19, откуда затем расходуется на производство солода, а зерновые отходы из бункера 18 идут на другие нужды. Перед переработкой зерно пропускают через магнитный сепаратор, где отделяют металлические примеси.

2.2 Принципиальная схема получения солода

|

|

![]()

|

||

![]()

|

||

|

||

|

||

|

||

|

||

|

||

|

||||

|

||||

|

||||

|

||||

![]()

|

||

|

||

![]()

![]()

Рис.2. Принципиальная схема получения солода

2.3 Технологический процесс производства солода

Предназначенный для производства солода ячмень проходит очистку на зерноочистительных машинах и деление на 1 и 2 сорта. Для получения солода очищенный и рассортированный ячмень замачивается до определенной влажности, затем проращивается, высушивается, отделяется от ростков и складируется в силосные банки на отлежку и хранение.

Замачивание ячменя производится в восьми замочных чанах, общей вместимостью 304 тонны в замочном отделении цеха. При замачивании ячменя происходит необходимый набор влаги в зерне, необходимый для дальнейшего его проращивания, производится удаление пыли, грязи, шелухи, легковесных зерен.

После замачивания ячмень гидротранспортом подается в ящики Саладина, где в течении 6-7 суток проращивается при определенной температуре 15-16о С до полного растворения эндосперма. В течение всего проращивания используется кондиционированный воздух для поддержания температурного режима в слое солода, ведется орошение ячменя для поддержания влажности зеленого солода 43-46%.

С ящика Саладина проросший ячмень подается в сушильное отделение, которое состоит из четырех одноярусных сушильных камер с косвенным паровым отоплением. Сушильные камеры оснащены частичной рекуперацией и в конце сушки используется рекуперационный воздух. Начальная температура подаваемого воздуха 55о С, конечная 80о С, сушка проходит в 22-х часовом цикле. Цель сушки - удаление влаги с 43% до 4,5%.

После высушивания до содержания влаги 4 - 4,5%, солод поступает на росткоотбойные машины для отделения ростков, крупы, пыли, а затем складируется в силоса башенного типа для хранения и последующей реализации потребителям.

Перед отгрузкой солод полируется. Поставка солода производится насыпью в хопрах и автомашинах, а также расфасовывается в мешки по 40 кг для отправки автотранспортом, контейнерами и крытыми вагонами.

3. Очистка газов от пыли

3.1 Методы улавливания пыли

Методы очистки по их основному принципу можно разделить на механическую очистку, электростатическую очистку и очистку с помощью звуковой и ультразвуковой коагуляции.

Механическая очистка газов включает сухие и мокрые методы.

К сухим методам относятся: гравитационное осаждение; инерционное и центробежное пылеулавливание; фильтрация.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Для уменьшения высоты осаждения частиц в осадительных камерах установлено на расстоянии 40–100 мм множество горизонтальных полок, разбивающих газовый поток на плоские струи. Степень очистки воздуха в пылеосадочных камерах не превышает 50–60%. Это устройство может применяться лишь для предварительной очистки. Для осаждения взрыво- и пожароопасной пыли устройство пылеосадочных камер не допускается.

Инерционное осаждение основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Частицы пыли с d < 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-95%. Инерционный метод можно применять лишь для грубой очистки газа.

Центробежные методы основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. Циклоны характеризуются высокой производительностью по газу, простотой устройства, надежностью в работе. Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой производительности, в частности батарейных циклонов, степень очистки составляет около 90% при диаметре частиц d > 30 мкм. Для частиц с d = 5¸30 мкм степень очистки снижается до 80%, а при d = 2¸5 мкм она составляет менее 40%. Циклоны широко применяют при грубой и средней очистке газа от аэрозолей.

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). По мере накопления в фильтрующем слое задержанных частиц режим фильтрации меняется. Для поддержания его в требуемых пределах производят регенерацию фильтра, которая заключается в периодическом или систематическом удалении задержанных частиц. Большинство фильтров обладает высокой эффективностью очистки. В зависимости от фильтрующего материала различают тканевые фильтры (в том числе рукавные), волокнистые, из зернистых материалов (керамика, металлокерамика, пористые пластмассы).

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распространенным приемом заключительной стадии механической очистки, в особенности для газов, подлежащих охлаждению. К аппаратам мокрой очистки относятся насадочные и центробежные скрубберы, пенные аппараты, скрубберы Вентури.

Улавливание пыли в электрофильтрах основано на известной способности разноименно заряженных тел притягиваться друг к другу. Пылевидным частицам сначала сообщается электрический заряд, после чего они осаждаются на противоположно заряженном электроде. Когда в межэлектродном пространстве проходит газ со взвешенными пылевидными частицами, ионы газа адсорбируются на поверхности пылинок, вследствие чего пылинки заряжаются и приобретают способность перемещаться под воздействием электрического поля к осадительным электродам. Осевшую на электродах пыль периодически удаляют.

Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами. Аппаратура звуковой коагуляции состоит из генератора звука, коагуляционной камеры и осадителя.

3.2 Рукавные фильтры

Рукавные фильтры — широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов воздуха в различных отраслях промышленности: в черной и цветной металлургии, химической промышленности, промышленности строительных материалов в текстильной, пищевой промышленности и т.д.

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава Диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через рукава. Допустимая запыленность газа в технических характеристиках приведена при нормальных условиях. В рукавных фильтрах разной конструкции газ может перемещаться в направлении изнутри рукава наружу или наоборот. После того как на фильтрующей поверхности накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов (сбрасывание в бункер накопившегося слоя пыли). Для регенерации используют обратную, импульсную и струйную продувку или механическое встряхивание, которое может применяться в сочетании с обратной продувкой.

Помимо способа регенерации, рукавные фильтры различаются площадью фильтрующей поверхности, допустимой величиной рабочего давления (разрежения), количеством секций, формой, диаметром, высотой и конструктивными особенностями рукавов (наличием каркаса, колец по высоте рукава и т.п.).

Рукавные фильтры обеспечивают очистку воздуха и газов от пыли (в том числе высокодисперсной) эффективностью 99 % и выше.

Степень очистки газа в рукавном фильтре определяется дисперсностью и другими свойствами улавливаемой пыли, качеством фильтровального материала, способом и режимом регенерации, величиной удельной газовой нагрузки, гидравлического сопротивления и др.

Пропускная способность рукавного фильтра зависит от площади фильтрующей поверхности и удельной газовой нагрузки, определяемой по эксплуатационным и опытным данным.

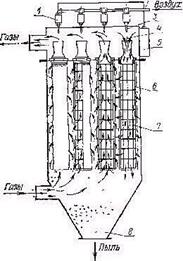

Рис.5. Каркасный рукавный фильтр с импульсной продувкой

В настоящее время наиболее распространенными типами рукавных фильтров являются: ФРКИ, ФРКН, ФРО, ФРОС, ФРКДИ, ФРУ, УРФМ, СМЦ и др.

3.2 Устройство рукавного фильтра ФРКИ-30

Рукавные фильтры типа ФРКИ. фильтры типа ФРКИ — аппараты общепромышленного назначения. Они предназначены для улавливания пылей со средним диаметром частиц 2 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Применяются в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности.

В фильтре запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке.

У фильтра ФРКИ-30, состоящего из одной секции, высота рукавов 2м.

Запыленный газ поступает в корпус через патрубки на боковых стенках бункеров.

Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов — 0,1—0,2 с. Подача импульсов обеспечивается электромагнитными клапанами при помощи системы автоматики.

Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа (6 кгс/см2 ). В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах потребитель рассверливает согласно таблице, включенной в инструкцию по эксплуатации.

Выгрузка пыли обычно производится через шлюзовые затворы. В случае необходимости может быть использовано разгрузочное устройство другого типа.

Корпуса и бункеры фильтров изготовлены из углеродистой стали.

Сжатый воздух в фильтрах должен быть осушен и очищен не ниже 10 кл. по ГОСТ 17433—72. Расход воздуха рассчитывают исходя из режима регенерации при расходе 55 дм3 (н.у.) через одну раздающую трубу за один импульс.

Фильтровальные материалы: лавсановая фильтровальная ткань арт. 216, 217 (ТУ 17 РСФСР-8174-75); лавсановая ткань арт. 86013 (ОСТ 17-452— 74) или арт. 86033 (ТУ 17 УССР-3238-78); иглопробивной синтетический фильтровальный войлок арт. 204-Э (ТУ 17 ЭССР-413-77).

Для нормальных условий эксплуатации необходима установка в отапливаемом помещении.

Условное обозначение типоразмера электрофильтра:

Ф — фильтр; Р — рукавный; К — каркасный; И—с импульсной продувкой; цифры — площадь фильтрующей поверхности (в м2 ).

Таблица 2. Техническая характеристика фильтра ФРКИ-30

| Показатель | ФРКИ-30 |

| Площадь фильтрующей поверхности, м2 , не более | 30 |

| Количество рукавов | 36 |

| Диаметр рукава, мм | 135 |

| Высота рукова, м | 2 |

| Количество электромагнитов | 3 |

| Количество мембранных клапанов | 6 |

| Количество секций | 1 |

| Удельная газовая нагрузка, м3 /м2 *мин, не более | 1,8 |

| Допустимая запыленность газа, г/м3 | 20 |

| Гидравлическое сопротивление, кПа (кгс/м2 ) | 1,2-2 (120-200) |

| Давление продувочного воздуха, МПа (кгс/м2 ) | 0,3-0,6 (3-6) |

| Наибольший расход сжатого воздуха, м3 /ч | 10 |

| Допустимое давление (разряжение) внутри аппарата, кПа (кгс/м2 ) | 5 (500) |

Габаритные размеры, мм длина ширина высота |

1460 2030 3595 |

| Масса с рукавами, т, не более | 1,28 |

Таблица 3. Техническая характеристика фильтровальной перегородки ТУ 17-14-45-77.

| Войлок иглоупорный с каркасом | |

| Показатели | |

| Масса 1 м2, гр | 600 |

| Толщина, мм | 2,0 |

Разрывная нагрузка полоски 25*100 мм, Н основа уток |

1140 550 |

| Воздухопроницаемость при DР=50МПа, л/(м2*с) | 140 |

| Изгибоустойчивость | Х |

| Вид изделия | полотно |

4. Расчет фильтра

Расчет фильтров сводится к определению суммарной площади поверхности фильтровальных элементов, их гидравлического сопротивления и сопротивления корпуса фильтра, продолжительности работы фильтра до регенерации.

4.1 Исходные данные

Объемный расход газа - QОЧ = 1200 м3 /ч;

Концентрация пыли на входе в фильтр - 33 г/м2 ;

Характеристика пыли:

Вид пыли - солодовенная;

Дисперсионность - d = 102*10-6 м;

Характеристика фильтрованной перегородки:

Ткань – войлок иглопробивной ТУ 17-14-45-77;

Воздухопроницаемость - WПР = 3,2 м/мин;

Температура газа - tг = 1050 С;

Рекомендуемая нагрузка - qР = 1,4 м3 /(м2 ×мин);

4.2 Определение удельной газовой нагрузки для рукавных фильтров

qР = qН *С1 * С2 * С3 *С4 *С5 ,

qН — нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации, qН = 3,5 м3 /(м2 *мин);

С1 — коэффициент, характеризующий особенность регенерации фильтровальных элементов, С1 =0,55 – для фильтров с импульсной продувкой;

С2 — коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку (определяется по графику из справочника), С2 =0,91;

С3 — коэффициент, учитывающий влияние дисперсного актива пыли в газе (определяется по справочнику), С3 =1,2;

С4 — коэффициент, учитывающий влияние температуры газа (определяется по справочнику), С4 =0,74;

С5 — коэффициент, учитывающий требования к качеству очистки, С5 =0,95.

qР = 3,5*0,55*0,91*1,2*0,74*0,95= 1,48 м3 /(м2 *мин).

4.3 Определение поверхности фильтрования

FФ = (QОЧ + QОП ) /60 qР + FР ,

где QОЧ - объем газа, поступающего на очистку, QОЧ =1200 м3 /ч;

QОП - объем газа или воздуха, расходуемого на обратную продувку, QОП =10 м3 /ч;

FР - фильтрующая поверхность, отключаемая на регенерации в течение 1 ч.

Величина Fр не рассчитывается, т. к. дополнительная площадь фильтрующей поверхности, учитывающая регенерацию элементов, предусмотрена при расчете qр и F'ф

Тогда FФ = (QОЧ + QОП ) /60*qР =(1200+10)/60*1,48= 13,6 м2 .

По каталогу для приведенных условий выбираем фильтр с импульсной продувкой ФРКИ-30 с фактической поверхностью фильтрования 30 м2 .

4.4 Определение числа рукавов

n = FФ / FЭ ,

где FЭ - площадь поверхности одного рукава,

FЭ = p×dЭ ×lЭ ,

dЭ – диаметр рукава, выбираем по каталогу - dЭ = 135 мм;

lЭ – длина рукава, выбираем по каталогу - lЭ =2000 мм;

FЭ = 3,14*135*2000=847800 мм2 = 0,85 м2 .

n =30/0,85= 35,3

Полученное значение n округляют в сторону увеличения с учетом компоновки элементов в корпусе фильтра секциями.

n = 36 рукава.

4.5 Гидравлическое сопротивление тканевых фильтров

Гидравлическое сопротивление тканевых фильтров P является суммой сопротивления фильтровальной ткани DP1 и сопротивления корпуса фильтра DP2:

DР = DР1 + DР2,

Определим сопротивление фильтровальной ткани:

DР1 = DР'1 + DР1'',

где DP1' - постоянная величина, зависящая от типа ткани и ее толщины, Па;

DP"1 - переменная величина, зависящая от режима фильтрования, массы и свойств осевшей на ткань пыли, Па;

Определим величину DP'1.

DP'1 = Кф×mг ×qР

Кф - коэффициент, характеризующий сопротивление фильтрующей перегородки (рукава), зависит от дисперсности пыли; Кф = 1,5*109 м-1 ,

mг - динамическая вязкость воздуха при рабочей температуре, Па×с, выбирается по номограмме; mг= 18,3*10-6 Па,

q’р - удельная газовая нагрузка, м3 /(м2 ×с), принимается из расчетов, выполненных по формуле :

q’р = qР /60 = 1,48/60 = 0,025 м3 /(м2 ×с).

DP'1 = 1,5*109 *18,3*10-6 * 0,025= 686Па

Определим величину DР1''

DP"1 = (mг×t×Свх×qр2 Кпс) / (2d502 ×rг),

где t- время рабочего цикла фильтрации (между циклами регенерации), с; t= 3600 / k; t = 3600 /12= 300с

Свх - концентрация пыли на входе в фильтр, Свх = 33 г/м3 ;

Кпс – коэффициент, характеризующий сопротивление пылевого слоя, Кпс= 2,76*109 ;

d50 - медианный размер частиц пыли (м); d50= 102*10 -6 м;

rг - плотность газа при рабочей температуре, кг/м3 ;rг=1,626 кг/м3

q’р - удельная газовая нагрузка, м3 /(м2 ×с).

DP"1 = (18,3*10-6 *300*33*10-3 *0,0252 *2,76*109 )/(2*102*10 -12 *1,626)=374Па

DР1=686+374=1060 Па

Определение сопротивления корпуса фильтра DP2:

DР2 = x×VВХ 2 ×rГ /2

где x- коэффициент гидравлического сопротивления при наиболее рациональных концентрациях корпусов, x = 1,5 – 2, принимаем x =2

VВХ - скорость газа на входе в корпус, принимаем VВХ = 5м/с;

DР2 = 2*52 *1,626/2= 40 Па

DР = 1060 + 40,6=1100 Па.

Заключение

В процессе проведенных расчетов был выбран рукавный фильтр с импульсной продувкой ФРКИ-30.

Расчет фильтра сводился к определению суммарной площади поверхности фильтровального элемента, его гидравлического сопротивления и сопротивления корпуса фильтра.

Рукавные фильтры типа ФРКИ. фильтры типа ФРКИ — аппараты общепромышленного назначения. Они предназначены для улавливания пылей со средним диаметром частиц 2 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Применяются в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности.

В фильтре запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке.

Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах

Преимущества установок газоочистки с рукавными фильтрами:

1. высокая степень пылеулавливания;

2. замена фильтровальных рукавов и элементов без прекращения эксплуатации;

3. пониженная чувствительность к эксплуатационным изменениям.

Использованная литература

1. Балашов В.Е. Оборудование предприятий по производству пива и безалкогольных напитков: Учебник для техникумов. – М.: Легкая и пищевая промышленность, 1984. – 248с.

2. Дубальская Э.Н. Очистка отходящих газов – М.,1991

3. Назаров Н. И. Технология и оборудование пищевых производств – М.: Пищевая промышленность, 1977

4. Справочник по производству алкогольных и безалкогольных напитков/ Балашов В.Е., Балантер И.И., Беленький С.М. – М.: Пищевая промышленность, 1979. – 367с.

5. Справочник по пыле- и золоулавливанию / Под общей редакцией Русанова А.А. – 2-е изд. – М.: Энергоатомиздат, 1983

6. Технология и оборудование производства пива и безалкогольных напитков: Учебник/ Г.А. Ермоаева, Р.А. Колчаева. – М.: ИРПО: Академия, 2000. – 416с.

7. Тимонин А.С. Инженерно-экологический справочник. Учебное пособие в 3х томах – Калуга: Изд-во Бочкаревой, 2003