| Скачать .docx | Скачать .pdf |

Реферат: Водоугольные суспензии в энергетике

1

Г.С. Ходаков, доктор физ.-мат. наук, «Институт горючих ископаемых»2

Первые исследования угольных суспензий были выполнены в Институте горючих ископаемых (ИГИ) и ЭНИН еще в середине прошлого века и даже ранее [1—4]. Уже тогда разрабатывали технологию утилизации загрязняющих окружающую среду дисперсных угольных шламов, которые образуются в процессах обогащения, гидравлической добычи и гидротранспортирования угля из шахты. Из-за высокой стабильности и дисперсности шламовых суспензий требуются значительные затраты на их обезвоживание. Прямое (без предварительного обезвоживания) сжигание шламовых суспензий в тепловых агрегатах решило бы проблему их утилизации. Предполагали, что в определенных условиях это может оказаться выгоднее и технологичнее, чем сжигание дисперсного угля, выделяемого посредством обезвоживания и высушивания шламовых суспензий. В техноэкономических расчетах эффективности прямого сжигания было принято, что стоимость угольных шламов мала по сравнению с другими затратами на их переработку в технологически приемлемое топливо.

Все предложенные технологии прямого сжигания шламовых суспензий оказались экономически несостоятельными, а экологические аспекты проблемы — социально тревожными и значимыми.

Практическое использование шламовых угольных суспензий осложнено еще их неоднородностью вследствие различного происхождения, местонахождения, разных условий содержания и хранения. Проекты прямого сжигания шламовых угольных суспензий не были реализованы. К настоящему времени построенные установки демонтированы.

Наряду с технологией прямого сжигания шламов разрабатывали и технологию получения топливных суспензий — водоугольного топлива (ВУТ) из кондиционного рядового угля. В отличие от угольных шламов минералогический состав и свойства рядового каменного угля регламентированы, количество угля заданного состава практически не ограничено. Поэтому изготовление из него ВУТ менее затруднительно. Водоугольное топливо рассматривали как доступную, хотя и неполноценную, замену (как паллиатив) энергетических продуктов гидрогенизации угля. Способы получения углеводородных жидкостей из угля посредством его гидрогенизации известны. Однако эти способы по всем разработанным к настоящему времени технологиям недостаточно совершенны; получаемые в опытнопромышленных установках жидкие топлива по стоимости неконкурентоспособны с нефтепродуктами.

Кардинальная политико-экономическая проблема ВУТ базируется на том факте, что промышленные запасы угля значительно шире и равномернее распространены по земному шару, чем совокупные запасы нефти и газа, а в энергетическом эквиваленте многократно их превосходят. Огромные залежи угля сосредоточены в России, Китае, США, Австралии, Канаде, ЮАР и во многих других странах. Добыча и транспортирование угля на любые, особенно дальние, расстояния механизированы и четко организованы. Поэтому перспектива использования угля, сжигаемого как жидкое топливо, вместо нефтепродуктов для уменьшения зависимости промышленных стран от поставок нефти представлялась весьма заманчивой.

Потенциальная экономичность угольного топлива определяется относительно низкой стоимостью энергии, получаемой при его сжигании (на ТЭС) — примерно 1, 5 дол. за 1 МДж для битуминозного угля против 4, 5 дол. за 1 МДж для мазута (по ценам энергоносителей в 1997 г. в США: мазута — 150, угля — 30...40 дол. за 1 т на месте доставки).

Отношение к проблеме и ассигнования на разработку суспензионных угольных топлив в разных странах определялись конкретным состоянием и степенью обеспечения местными энергоносителями, а также соотношением затрат на производимую в них энергию из добываемого и привозного угля, нефти и газа. Во всех странах целью программ по созданию нефте- и газозаменяющих видов топлива [не только суспензионноугольного (СУТ)] было обеспечение как экономической независимости, так и экологической безопасности.

Тематика по ВУТ стала особенно популярной в 70-х годах прошлого века. Задача состояла в разработке технологий приготовления ВУТ такого качества, чтобы с наименьшими издержками можно было заменить им мазут в энергетических агрегатах. Проектировали также трубопроводное транспортирование ВУТ на дальнее расстояние. Разрабатывали технологию применения ВУТ в двигателях внутреннего сгорания (ДВС) и вместо угля в газогенераторах. Был также выполнен значительный объем работ по замене угля на ВУТ в тепловых котельных. Предполагали этим уменьшить объем вредных выбросов.

В структуре энергетического баланса России в 2003 г. мазут и газ составили примерно 70 %, причем в европейской части — более 86 %. На долю газа в настоящее время приходится примерно 61 % производства электроэнергии. Доля угля в производстве электроэнергии в России составляет не более 26 %. Ее увеличение за счет уменьшения доли газа более чем актуально. Перевод на угольное топливо мазутных и газовых ТЭС и котельных экономически перспективен еще потому, что освободит для экспорта высокоценные энергоносители. Следует отметить, что структура внутренних цен в России на энергоносители неблагоприятна для замещения углеводородного топлива углем. Так, в средней полосе России цена рядового угля со средней теплотой сгорания примерно 17... ...20МДж/кг составляет 1 800 руб/т, а цена мазута со средней теплотой сгорания 42 МДж/кг — до 3 800 руб/т. Невыгодность замены мазута углем очевидна.

Для России наиболее актуальна проблема доставки угля из Кузбасса на Урал и в ее европейскую часть. Некогда богатые угольные месторождения европейской части России в значительной мере или полностью исчерпаны, или добыча угля обходится непомерно дорого из-за бедности пластов и большой глубины их залегания. Доставка угля из Кузбасса в центральные районы страны практически утраивает стоимость угля. Поэтому для России, как и для Китая и США (стран с развитыми сетями железнодорожного и водного транспорта) экономически актуально создание сетей гидротранспортирования угля и технологии получения угольного моторного топлива для транспортных двигателей.

В Институте горючих ископаемых, НПО «Гидротрубопровод» и других научных центрах выполнен значительный объем работ по созданию технологии приготовления, транспортирования и сжигания ВУТ из рядового угля разных марок. Был спроектирован и построен опытно-промышленный комплекс, который включал в себя терминал приготовления ВУТ расчетной производительностью 400 тыс. т/год, трубопровод длиной 262 км и терминал приема и сжигания ВУТ на ТЭС в Новосибирске.

Определенный опыт применения ВУТ накоплен также в некоторых странах, в том числе в Китае и США. Китай занимает первое место в мире по объему добычи и потреблению угля (более 1 млрд т/год), почти вся его энергетика (95 %) основана на нем. Одной из проблем Китая является транспортирование угля от мест его добычи к местам потребления, причем трассы доставки часто проходят по пересеченной местности, и потому наиболее выгодным может оказаться трубопроводный транспорт водных суспензий. Кроме того, Китай заинтересован в экспорте угля в Японию и другие страны Тихоокеанского региона, топливные ресурсы которых весьма ограничены. Морские перевозки угля в составе суспензии, ее загрузка в танкеры, выгрузка и сжигание по жидкостной схеме представлялись экономически рациональными. В течение нескольких лет Китай совместно с Японией разрабатывает проекты приготовления в Китае угольных суспензий и транспортирования их танкерами к прибрежным ТЭС Японии, где они используются совместно с мазутом и вместо него. Часть этих проектов прошла завершающую стадию и реализована в промышленном масштабе.

В США ежегодно добывают примерно 900 млн т угля, из которых 85 % используют для получения электроэнергии. Угольные ТЭС обеспечивают примерно 65 % всего ее производства, еще 25 % — АЭС и ГЭС. И только примерно 10 % электроэнергии вырабатывают сжиганием нефтепродуктов и природного газа на ТЭС и в дизельных генераторах. Для США наиболее актуальны разработки моторных угольных топлив для транспортных двигателей — основных потребителей добываемой в стране и импортируемой нефти. Как и в Китае, в США перспективным считали танкерное транспортирование водоугольной суспензии (ВУС) в страны Тихоокеанского побережья. Трубопроводное транспортирование угля расценивали, в основном, как альтернативу железнодорожному транспорту с его высокими тарифами. В США уже много лет успешно действуют трубопроводы, которые, однако, транспортируют не суспензию, а угольную пульпу. В отличие от ВУС ее обезвоживают на конечном терминале с последующим сжиганием угля по пылеугольной технологии. Опытный трубопровод для транспортирования ВУС был построен, но так и не введен в эксплуатацию, поскольку компания, владеющая проходящей параллельно ему железнодорожной дорогой, немедленно снизила тарифы на перевозку угля. В настоящее время трубопровод также переведен на транспортирование угольной пульпы.

Промышленные проекты по использованию ВУТ в Европе до настоящего времени не реализованы.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТОПЛИВНЫХ УГОЛЬНЫХ СУСПЕНЗИЙ

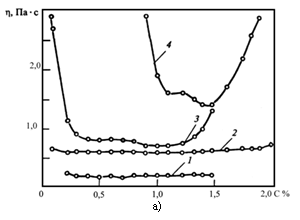

Разработаны технологии приготовления и использования угольных суспензий на основе нефти, метанола и воды. Наиболее перспективными принято считать ВУС или ВУТ. Очевидным недостатком ВУС является большое содержание в них воды — до 40 % состава, причем этот показатель невозможно заметно уменьшить из-за катастрофического роста вязкости с повышением содержания угля (рис. 1).

Рисунок 1 - Зависимость эффективности вязкости ВУС от содержания в ней угля (Кузбасса, шахта «Инская») и способа приготовления. 1-3 - из исходного угля с зольностью 13, 5% (1- по одностадийной технологии без гомогенизации, 2 - по двустадийной без гомогенезации; 3 - по двустадийной технологии с гомогенизацией); 4 - из обогащенного до зольности 7% угля по двустадийной технологии с гомогенизацией; 5 - из обогащенного угля оптимального бимодального гранулометрического состава

Зависимость вязкости угольных суспензий от содержания в них твердой фазы подробно изучена. На нее влияют степень гидрофобности угля, количество в нем и состав минеральных примесей — глины. Вязкость суспензии можно в значительной мере уменьшить химическими реагентами (ПАВ) — сочетанием дисперсантов и стабилизаторов (рис. 2), а также подбором гранулометрического состава угольных частиц (рис. 3). Оба этих приема обременительны по затратам — они могут составлять значительную часть стоимости суспензии, сопоставимую со стоимостью угля.

Рисунок 2 - Зависимость эффективности вязкости ВУС из угля двух фракций [крупной (к) размером 250...125 и мелкой (м) размером 60...0 мкм] от содержания в ней дисперсанта (а) и стабилизатора (б). Стрелками указан порог седиментационной стабильности. 1 - содержание угля С = 63 %, соотношение фракций к/м = 60/40; 2 - С = 63, 5 %, к/м = 63, 4/36, 6; 3 - С = 66 %, к/м = 50/50; 4 - С = 63, 5 %, к/м = 66, 7/33, 3

Рисунок 3 - Влияние доли тонкой фракции (менее 60 мкм) на эффективную вязкость ВУС с содержанием угля С = 63, 5 %. 1 и 2 - крупная фракция (125...259 мкм): 1 - свежеприготовленная, 2 - она же через 7 сут; 3 - крупная фракция (125...250 мкм) с 5% частиц менее 125 мкм

Большим содержанием воды в суспензии обусловлены дополнительные затраты на ее транспортирование вместе с углем, а затем — на испарение в процессе сжигания. Согласно расчетам на каждые 10% воды расходуется 1 % угля. Преимущество же ВУС по сравнению с углеводородным топливом состоит в ее взрыво- и пожаробезопасности на всех технологических стадиях приготовления и транспортирования. Кроме того, технологии приготовления ВУС хорошо сопрягаются с процессами обогащения и деминерализации угля — исключают необходимость обезвоживания угля по их завершении, что отчасти компенсирует затраты на испарение воды, содержащейся в ВУС, и на транспортирование ее вместе с углем.

Суспензионные технологии предотвращают пыление и окисление, свойственные рядовому углю при его транспортировании и хранении. Потери угля в этих процессах в зависимости от условий, способа и дальности доставки составляют 3...5 % его массы и в совокупности с потерями при разгрузке и складировании являются заметной статьей расходов при расчете стоимости получаемой при его сжигании энергии. Кроме того, распыление угля загрязняет местность вдоль пути его транспортирования и окрестности складирования.

Технологические свойства топливных водных угольных суспензий (как и всяких других) определяется следующими параметрами:

содержанием твердой фазы (угля);

дисперсностью твердой фазы (гранулометрический состав и удельная поверхность угля с минеральными примесями);

вязкостью и ее зависимостью от скорости и температуры транспортирования;

стабильностью — динамической (при транспортировании по трубам и в танкерах) и статической (в резервуарах);

составом, свойствами и необходимым содержанием химических добавок — ПАВ (стабилизаторов и дисперсантов);

содержанием и составом минеральных примесей, включая такие экологически вредные, как соединениясеры и другие токсичные вещества.

Непременным элементом технологии приготовления ВУС является измельчение угля в мельницах различного типа и энергонапряженности. Обычно ВУС готовят непосредственно в процессе измельчения угля, когда мельницу используют и как смеситель суспензии. Однако более экономичны схемы приготовления ВУС в два этапа, когда уголь измельчают по технологии пылеприготовления, а смешивают его с водой в смесителе. Иногда (например, в терминале Белово-Новосибирск) для минимизации вязкости суспензию измельчают в шаровой и стержневой мельницах (уголь бимодального гранулометрического состава). Процесс приготовления ВУС завершается в дополнительном смесителе. Степень измельчения угля зависит от назначения и условий использования суспензий. Дисперсность суспензий, предназначенных заменить углеводородное топливо в двигателях внутреннего сгорания, должна быть значительно большей, чем суспензий, применяемых на ТЭС вместо мазута. Верхний предел размеров частиц угля для каждого способа использования суспензии устанавливают исходя из условий минимальных механического недожога и расходов на диспергирование. Вязкость суспензии должна быть наименьшей при наибольшей стабильности и минимальных затратах на тонкое измельчение. Затраты приготовление (измельчение и смешение) в сумм расходами на ПАВ в значительной мере определяет стоимость и экономическую конкурентоспособное угольных суспензий с другими видами топлива.

Основное качество ВУС при прочих одинаковых свойствах угля (теплота сгорания, зольность, минералогический состав и исходная влажность) и одинаковых затратах на приготовление определяют ее реолгические характеристики (вязкость и стабильность, которые зависят от многих факторов. К их числу относятся свойства дисперсионной среды, состав, плотность и содержание дисперсной фазы, ее гранулометрический состав, лиофобно-лиофильный баланс по поверхности раздела фаз, энергия их поверхностность взаимодействия. Для улучшения технологических характеристик ВУС, а также для повышения качеств распыления при сжигании в них добавляют (как правило) поверхностно-активные вещества, которые могут быть введены на стадии измельчения или смешивания. Существенны молекулярная структура ПАВ их содержание в суспензии.

Суспензия является метастабильной коллоидной системой. Устойчивость к выпадению в осадок твердой фазы определяется физико-химическими свойства ми угольных частиц — образованием в суспензии пространственного каркаса. Однако даже хорошо стабилизированные суспензии расслаиваются в течение нескольких дней. Образуется плотный осадок, который вернуть во взвешенное состояние можно только интенсивным перемешиванием. Гомогенизация — непременный элемент приготовления ВУТ, предназначенного для транспортирования. Затраты электроэнергии на приготовление ВУТ в терминале Белово-Новосибирск составляли 72 кВт*ч/т, из которых 14 кВт*ч/т затрачены на гомогенизацию. Расходы на ПАВ в том же комплексе в 3 раза превышали стоимость электроэнергии. В сумме они превышали стоимость угля в районе его добычи.

Оптимальные (по затратам электроэнергии на приготовление) параметры ВУС, предназначенных для различных областей использования, приведены в табл. 1. Обогащение рядового угля следует считать желательным для всех видов ВУС и во всех случаях их применения. Моторное топливо для ДВС изготавливают из угля, обогащенного и деминерализованного до остаточной зольности не более 2 %. В суммарном балансе стоимости энергии некоторые параметры противостоят один другому. Так, увеличение дисперсности угля повышает стабильность суспензий и облегчает их сжигание. Вместе с тем с повышением дисперсности угля увеличиваются затраты на измельчение, растет вязкость суспензий (при одинаковых содержании в них угля, составе и содержании ПАВ) и, следовательно, растут транспортные расходы и затраты на ПАВ. Для экономики производства, транспортирования и сжигания СУТ содержание в нем угля является одним из решающих факторов — особенно для транспортирования и эффективности сжигания водных суспензий.

Таблица 1 - Оптимальные параметры ВУС

| Параметр | Области применения | ||||

| Угольные ТЭС | Мазутные ТЭС | Котельные | ДВС | Газогенераторы | |

| Содержание угля, % (по массе) | 60...70 | 60...70 | 62...65 | 48...54 | 50...65 |

| Вязкость, Па*с, при 100 c-1, не более | 1, 0 | 1, 0 | 0, 5 | 0, 3 | 1, 2 |

| Содержание серы в сухом угле, % (по массе), не более | 1, 2 | 1, 2 | 0, 8 | 0, 6 | 1, 0 |

| Средняя теплота сгорания, кДж/кг | 21000 | 21000 | 21000 | 14600 | 18800 |

| Зольность угля, % (по массе) | > 12 | 3...5 | 2...6 | 0, 5...1, 0 | > 12 |

| Размер частиц, мкм, не более | 250 | 150 | 45 | 25 | 200 |

| Стабильность, сут, не менее | 120 | 120 | 180 | 10 | 10 |

Значительной экономической составляющей суспензионных технологий являются затраты на модернизацию энергетических установок. Неизбежность модернизации и усложнения двигателей внутреннего сгорания обусловлена сравнительно высокой абразивностью твердого топлива, более низкими, чем для нефтетоплива и газа, воспламеняемостью и скоростью горения. Износ уменьшается, а вследствие этого срок службы энергоагрегатов, переводимых на ВУС, увеличивается с повышением дисперсности угля и с уменьшением содержания в нем минеральных примесей. Мазутные ТЭС при зольности угля более 5 % необходимо оборудовать системами золоудаления. К настоящему времени на основании анализа большой совокупности исследований [5—17] можно считать определившимися оптимальные технические характеристики ВУС по видам их использования (см. табл. 1). При этом нашли отражение технологические, экономические и экологические факторы процессов приготовления и использования ВУС. Разумеется, эти характеристики соответствуют только современному уровню технологий. По мере их развития, например, в результате промышленного использования более износостойких и жаропрочных металлов и композитных материалов оптимальные по экономическому показателю технические свойства ВУС будут меняться, и замена нефтепродуктов суспензионным угольным топливом станет все более выгодной.

ВОДОУГОЛЬНОЕ ТОПЛИВО ВМЕСТО УГЛЯ

Промышленное использование ВУТ в тепловых котельных, спроектированных для сжигания угля, как и применение шламовых суспензий, оказалось экономически и технически неэффективным3. Работы этого направления проводили в России. В настоящее время они прекращены, построенные установки после недолгой работы по их отладке демонтированы.

Нерентабельность ВУТ для угольных ТЭС и тепловых котельных следовало считать вполне ожидаемой. Затраты на приготовление и сжигание ВУТ по жидкостной схеме значительно превосходят затраты при слоевом и пылеугольном сжигании. В реальных условиях тепловые котельные необходимо было дооснастить установками приготовления, хранения и топливоподачи суспензии. Для этого нужны капитальные вложения и дополнительные производственные площади. Топливные тракты и форсунки также необходимо модернизировать.

Промышленная установка производства ВУТ в оптимальном по затратам ее варианте представляет собой помольный модуль, в который входят: дробилка и мельница с системой подачи и дозирования угля, система обеспыливания с рукавным фильтром и эксгаустером, циклоны для готовой угольной пыли и смесители для приготовления суспензии (рис. 4). Далее расположены устройство отбора готовой суспензии с металлоуловителем, пульповые насосы со смесителем и промежуточная емкость для готовой суспензии, второй насос подачи суспензии в форсунки. Для обеспечения факельного горения ВУТ необходимы форсунки, которые должны быть существенно более износостойкими, чем горелки, работающие на сухом угле.

Рисунок 4 - Схема технологической линии приготовления ВУС с частичным обогащением угля. Расчетная производительность линии 400...500 т/ч. С - склад угля; Д - молотковая дробилка; К - классификатор; Ц - циклон; Ф - фильтр; В - вентилятор; СМ - среднеходная мельница; МТ - трубная мельница; ХД - резервуар для химической добавки; Ш - шнековый смеситель; М - лопастный смеситель; Б - хранилище суспензии; О - отходы углеобогащения; УВ - углевоздушный поток; У - уголь; ВО - воздушный поток; Г - топочный газ; БУ - блок утилизации отходов

На сухое измельчение угля до крупности, характеризуемой остатком на сите с ячейками размером 250 мкм менее 5 %, в современных молотковых и среднеходных мельницах затрачивается электроэнергии 12...15 кВт*ч/т. Затраты, обусловленные износом металла мелющих тел, не превышают затраты на электроэнергию. Восстановительная атмосфера практически исключает химическую коррозию.

Затраты электроэнергии на приготовление ВУТ по наиболее примитивной (и потому наиболее применяемой) схеме (измельчение угля в составе суспензии) значительно превышают соответствующие затраты на сухое пылеприготовление до равной дисперсности. Они составляют не менее 25 кВт*ч/т. Обусловлено это высокой вязкостью суспензии, в которой затруднены движения мелющих тел и разрушение частиц угля. Механический и коррозионный износы мелющих тел в 3...5 раз (в зависимости от марки стали) превышают таковые при сухом измельчении.

Приведенные затраты электроэнергии и металла относятся к технологии, в которой не предусмотрено транспортирования ВУТ по трубам. Для оптимизации вязкости и концентрации ВУТ, предназначенного для транспортирования, необходимо примерно треть угля измельчать до частиц менее 60 мкм, что в 3 раза повышает затраты на его приготовление. Для стабилизации применяют ПАВ, стоимость которых по удельному расходу сопоставима со стоимостью угля.

При прямом приготовлении суспензий затрачиваемая мельницей электроэнергия (25 кВт*ч/т) трансформируется в тепло и расходуется в основном на испарение содержащейся в ВУТ воды. Согласно расчетам и экспериментальным данным, в процессе приготовления на 1 т ВУТ испаряется примерно 15 кг воды. При производительности мельницы, например, 3 т/ч за 1 ч ее работы испаряется 45 кг воды, за 1 сут — 1 т. Для предотвращения конденсации пара в помещении помольную установку необходимо оборудовать пароотводящей системой. В противоположность этому в машинах сухого пылеприготовления механическая энергия измельчения вместе с теплом подводимых к ним топочных газов полезно используется для подсушки угля. Пар удаляется системой аспирации помольной установки.

Расходы на приготовление ВУТ по примитивно схеме (не считая стоимости входящей в него воды) несколько раз превышают расходы на пылеприготовление угля равной дисперсности (мельницы сухого измельчения работают с воздушной сепарацией частей по размерам, что почти в 2 раза снижает затраты энергии; износ мельниц сухого помола в несколько раз меньше). Они составляют не менее 12 % стоимости угля и существенную долю стоимости получаемой электроэнергии. Если ВУТ предназначено для транспортирования по трубам, затраты на его приготовление значительно увеличиваются. Процессу горения неизбежно предшествует полное испарение воды. Согласно теплотехническим расчетам при сжигании ВУТ на испарение воды затрачивается примерно 5 % входящего ВУТ угля (1 % на каждые 10 % воды). В соответствии с полученными во ВТИ экспериментальными данным при сжигании ВУТ температура горения примерно 150 °С ниже, механический и химический недожог минимум на 2...3% больше, КПД котла на 2...5 меньше, чем при сжигании пылеугольного топлива.

По изложенным причинам в производстве энергии4 технология ВУТ значительно уступает пылеугольной по капитальным и эксплуатационным затратам.

Экологические преимущества ВУТ, на которые принято ссылаться, сомнительны и недостаточно обоснованы. Атмосферные выбросы (кроме оксидов азота как и состав золы и шлака, определяются химическим составом минеральных включений в угле и полноте его выгорания. Они не могут быть уменьшены добавлением к углю воды. Механохимические эффекты при столь грубом (как для получения ВУТ) измельчении не проявляются [18, 20]. По этим причинам приписывание ВУТ некоторых не свойственных углю особых свойств (более высокая теплота и полнота сгорания, снижение температуры воспламенения, уменьшение выбросов оксидов серы и углерода) следует отнести к разряду технической мистификации.

В экспериментах получено снижение выбросов оксидов азота примерно в 2 раза. Этот факт является следствием понижения температуры факела, обусловленного затратами тепла на испарение воды. К такому же результату приводит и простое добавление воды в факел горения сухого угля. Однако уменьшение температуры факела понижает устойчивость горения и неизбежно приводит к снижению КПД тепловых агрегатов.

СУСПЕНЗИОННОЕ ТОПЛИВО ДЛЯ МАЗУТНЫХ ТЭС И КОТЕЛЬНЫХ

Два обстоятельства определяют актуальность использования ВУС для мазутных ТЭС. Первое из них диктуется стратегическими интересами стран, энергетика которых (например Японии) базируется в основном на нефтяных топливах, второе — экономическими задачами. Цены на мазут в связи с увеличением глубины переработки нефти и увеличением выхода легких фракций растут даже при относительной стабильности цен на нефть. В настоящее время цены на мазут превышают цены на сырую нефть.

Использование суспензий из угля обычной зольности (10... 12 % и более) на мазутных ТЭС и в котельных сопряжено с необходимостью их оснащения системами золо и шлакоудаления, подобными тем, которые применяют на угольных ТЭС. Однако если зольность суспензий не превышает 5 %, системы пылеулавливания мазутных ТЭС нуждаются лишь в сравнительно небольшой модернизации. Обогащение угля до такой зольности, как известно, не требует применения дорогостоящих методов химической деминерализации или масляной агломерации. Для обогащения угля до зольности 5 % пригодны технология осаждения в циклонах с тяжелыми средами и колонная флотация.

Водоугольные суспензии как замену части мазута в промышленном масштабе применяют на ТЭС и в тепловых котельных. Особенно показательны успехи Японии. Первой фирмой, разработавшей промышленную технологию производства и утилизации угольномазутных суспензий, стала корпорация «Мицубиси». С 1985 г. такое топливо используют в двух энергоустановках мощностью 265 МВт каждая. На ВУС работает пилотная ТЭС мощностью 7, 5 МВт при расходе топлива 3, 2 т/ч. Агрегаты мощностью 60 и 100 МВт потребляют ВУС до 21 т/ч. На некоторых приморских ТЭС были модернизированы системы сжигания и золоудаления, что позволяет использовать водоугольное топливо в промышленном масштабе. Суспензию сжигают совместно с мазутом, как правило, ночью или во время значительного снижения нагрузок.

Построены и функционируют опытнопромышленные установки производства ВУС, предназначенные для замены мазута, в США, Италии, Швеции, Германии, Китае.

СУСПЕНЗИОННОЕ УГОЛЬНОЕ ТОПЛИВО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Тепловые генераторы ТЭС и котельных являются двухконтурными. Тепловая энергия продуктов сжигания топлива передается рабочему телу (водяному пару) через теплообменные стенки, отделяющие топливные камеры от контура парообразования. Напротив, в двигателях внутреннего сгорания продукты сжигания, а с ними и водяной пар являются совокупным рабочим телом в едином для них объеме камеры. Часть тепла, выделяющегося при сжигании топлива, расходуется на испарение воды, что облегчает охлаждение двигателя. Поэтому использование ВУС в двигателях внутреннего сгорания по совокупному тепловому эффекту экономически перспективнее, чем в двухконтурных тепловых агрегатах.

Для ДВС наиболее важны хорошее распыление топлива и минимальный износ рабочих поверхностей. Эти две задачи и составляют основные направления технических и технологических разработок в области создания угольного моторного топлива и модернизации двигателей.

Экономическая актуальность применения СУТ для дизелей и газовых турбин определяется тем, что они имеют, в основном, транспортное назначение, а транспорт потребляет примерно половину добываемых на Земле энергоресурсов — практически все светлые производные нефти и часть природного газа. При этом транспорт является и основным производителем загрязняющих атмосферу токсичных выбросов. Необходимо решить обе задачи — уменьшить расход нефтепродуктов и снизить выбросы токсичных продуктов сгорания (оксидов серы и азота, а также бенз(а)пиренов и асфальтенов). Для практической реализации СУТ для ДВС необходимо разработать достаточно экономичные процессы глубокой деминерализация угля и его сверхтонкого измельчения, обеспечить условия полноценного сжигания угольных суспензий с минимизацией износа деталей двигателя. Необходимо найти технологические средства нейтрализации или улавливания выбросов, образующихся при сжигании угольного топлива. Попытки использовать угольное топливо в дизелях имеют давнюю историю. Первые опыты с пылевидным углем были выполнены О. Дизелем в 1892 г. Работы этого направления продолжали в Германии до 1945 г. Они были прекращены из-за технических трудностей глубокой деминерализации угля, обеспечения полноты сжигания и большого износа двигателей. Исследования применения угольного топлива для двигателей были возобновлены в США в 1975 г. Работы последних лет [21—24] привели к достижениям как в технологии приготовления топливных суспензий с требуемыми для двигателей свойствами, так и в модернизации двигателей для сжигания в них угольного топлива вместо нефтяного. К настоящему времени созданы двигатели и технологии приготовления СУТ, которые делают рентабельным их коммерческое использование в условиях очень высоких цен на нефть.

Для приготовления моторного суспензионного топлива пригодны каменные и бурые угли с высоким содержанием летучих. Изучены моторные СУТ, созданые на основе воды, метанола и дизельного топлива. Водоугольные суспензии при прочих равных условиях оказались менее вязкими, чем другие, что обеспечивает им хорошее распыление в камере сгорания. Трудно добиться самовоспламенения ВУС. Приходится использовать запальные свечи, подсветку дизельным топливом и другие способы. Наиболее обнадеживающие результаты получены при использовании ВУС в адиабатическом двигателе, в котором подвод горячего воздуха в камеру сгорания компенсирует расход тепла на испарение воды, а высокая температура повышает скорость сгорания угля. Термический КПД двигателя такой же, как при работе на базовом дизельном топливе. Однако свойственная адиабатическому двигателю высокая температура, благоприятная для сгорания угольных частиц, приводит к неполному сгоранию жидких компонентов суспензии, полученной на основе метанола или дизельного топлива.

Содержание оксидов азота в продуктах сгорания ВУС оказалось примерно в 2 раза меньше, чем в продуктах сгорания дизельного топлива. Содержание оксидов серы полностью зависит от их концентрации в исходном угле, т. е. от степени его очистки от минеральных примесей, которая должна быть очень высокой. Содержание пыли в продуктах сгорания ВУС в несколько раз выше, чем в продуктах сжигания дизельного топлива. Необходима специальная очистка выхлопных газов, образующихся при сгорании угля.

В технологии приготовления ВУС (как и пылевидного угля) для двигателей внутреннего сгорания наиболее сложными и дорогостоящими операциями являются тонкое измельчение до частиц микронных размеров и глубокая деминерализация такой дисперсной массы. Для измельчения ВУС (а это наиболее практичная из угольных суспензий) используют мельницы различного типа. Экспериментально и теоретически показано, что для тонкого измельчения, в частности, угля, мельницы высокой энергонапряженности (вибрационные, аттриторы и другие) более экономичны, чем распространенные шаровые барабанные и трубные мельницы [18, 24, 25]. Деминерализация угля для приготовления моторного топлива производится в два этапа. Первый — это физико-химическое обогащение высокоэффективными методами — колонной флотацией или сепарацией в тяжелых средах. Их недостатками являются низкий выход целевого продукта и большие отходы угля. Второй этап — химическая деминерализация угля до зольности менее 2 % при низкой потере угля, однако его стоимость составляет основную долю затрат на производство угольного топлива для двигателей.

Успехи в применении угольных суспензий для ДВС весьма внушительны. В США фирма «Дженерал Электрик» осуществила проект перевода на ВУС среднеоборотного 12цилиндрового дизельного двигателя железнодорожного локомотива мощностью 1, 8 МВт. Проведены длительные (более 600 ч) ходовые испытания и получены его эксплуатационные характеристики. Для приготовления ВУС использован битуминозный уголь, измельченный до частиц размером 5...6 мкм. Степень деминерализации угля варьировали от 0, 7 до 2, 8 % по остаточной зольности. Система впрыска ВУС обеспечивала полноту сгорания угля не ниже 98 %. Измеренный термический КПД дизеля составил 0, 85 КПД двигателя, работающего на дизельном топливе. Создана система очистки и дезактивации выхлопа, эффективность которой по улавливанию твердых частиц равна 99, 5 %, по оксидам серы и азота — 90 %.

Фирмы «Зульцер» и «Купер-Бессемер» провели длительные испытания ВУС в стационарных дизельных двигателях мощностью 1, 4 и 1, 8 МВт. Испытаниями установлена перспективность использования ВУС в дизельных двигателях (при ценах 1997 г. на дизельное топливо и уголь).

Стоимость энергии (США), получаемой использованием ВУС в локомотиве, составляет до 3, 3 дол/ГДж, что значительно выше стоимости энергии сжигания сухого угля — 1, 25... 1, 8 дол/ГДж, но меньше стоимости энергии, получаемой применением дизельного топлива. Затраты на производство энергии в дизельном двигателе, работающем на водоугольном топливе, в настоящее время примерно такие же, как и при использовании мазута. В расчетах затрат (цены 1998 г.) учтены все расходы, включая очистку выбросов (табл. 2).

Таблица 2 - Затраты на производство энергии дизелем, работающем на угольном топливе (средненные данные)

| Статья затрат | Затраты | |

| Цент/(кВт*ч) | % | |

| Капитальные вложения | 1, 21 | 18, 5 |

| Эксплуатация и ремонт | 0, 52 | 8, 0 |

| Уголь с транспортом | 1, 31 | 20, 0 |

| Производство ВУС | 2, 20 | 33, 7 |

| Очистка выбросов | 1, 03 | 15, 7 |

| Транспортирование топлива | 0, 27 | 4, 1 |

| Итого | 6, 54 | 100 |

| Из них: | ||

| топливо | 3, 78 | 57, 8 |

| двигатель | 2, 67 | 42, 2 |

Фирма «Аллисон Газ Турбайн» (отделение корпорации «Дженерал Моторс») произвела успешные испытания ВУС в промышленной газовой турбине мощностью 4, 0 МВт. Использована двухступенчатая схема сжигания. На первой из них применена установка газификации ВУС с очисткой генераторного газа от пыли и вредных примесей. Использована ВУС с содержанием угля 50 %, зольность которого варьировали от 0, 8 до 5, 6 %. Проектная степень очистки генераторного газа составляет 99, 9 % с длительностью рабочего цикла до регенерации фильтров 370 ч. Полнота сгорания топлива в контуре газификации — не менее 96 %. Такая система обеспечивает долговечность работы турбины и ее экологическую безопасность. Аналогичные работы с близкими результатами выполнены фирмами «Амакс» и «Оттиска». Рассчитанная стоимость энергии сжигания угольного топлива в газовых турбинах 3, 0...3, 2 дол/ГДж, что практически совпадает со стоимостью энергии сжигания угольного топлива в дизеле. Экономическую эффективность угольного топлива повышают совершенствованием способов тонкого измельчения и деминерализации угля, а также модернизацией двигателей.

По различным оценкам, удельные расходы на деминерализацию составляют 1, 57...2, 85 дол/ГДж, суммарные удельные затраты на производство энергии с использованием угольного топлива в дизелях и турбинах — 6, 40...6, 85 цента/(кВт*ч). Удельная стоимость производства энергии сжиганием в двигателях нефтетоплива составляет в сопоставимых по времени ценах 3...5 центов/(кВт*ч). В этих расчетных данных учтены прибыль (10%) и амортизационные отчисления (12%).

Резервы снижения затрат на производство энергии с использованием суспензий в двигателях внутреннего сгорания состоят в совершенствовании технологии тонкого измельчения и глубокой деминерализации угля в сочетании с коммерческим использованием продуктов выщелачивания минералов, а также в реконструкции двигателей. По известным данным, использование новейших технологий в этой области делает суспензионное топливо конкурентоспособным с нефтяным (табл. 3). По предварительным подсчетам разработанная авторами механохимическая технология деминерализации до зольности менее 2 % (в сравнительных условных энергоединицах) выгоднее других. К тому же она практически безотходна и экологически безопасна.

Таблица 3 - Относительные затраты, кг/т продукта, на приготовление СУТ из угля, деминерализованного до остаточной зольности 2%

| Вид затрат | Колонная флотация | Маслянная агломерация | Выщелачивание | |

| Автоклавное | Механохимическое | |||

| Измельчение | 159 | 159 | 159 | 159 |

| Износ мельниц | 250 | 250 | 250 | 250 |

| Деминерализация | 500 | 500 | 1000 | 714 |

| Капитальные | 1000 | 1500 | 2000 | 1000 |

| Суммарные | 3273 | 3318 | 3483 | 2172 |

| Относительные | 1 | 1, 01 | 1, 06 | 0, 66 |

ВОДОУГОЛЬНЫЕ СУСПЕНЗИИ ДЛЯ ГАЗОГЕНЕРАТОРОВ И АГРЕГАТОВ С КОМБИНИРОВАННЫМ ПАРОГАЗОВЫМ ЦИКЛОМ

Определены два направления использования суспензий высокой степени очистки и дисперсности в генераторах энергии. Первое из них — прямое сжигание в виде суспензий (рассмотрено ранее), второе — предварительная газификация суспензии с последующим сжиганием генераторного газа в газовых турбинах и реализация избыточной тепловой энергии газогенератора в виде перегретого пара в паровой турбине. Это направление получило развитие в энергоустановках комбинированного парогазового цикла. Перспективность использования ВУС в газогенераторах сводится к возможности подавать суспензию в реактор насосами высокого давления. Это делает процесс загрузки газогенераторов непрерывным и избавляет их от сложных в эксплуатации на сухом топливе шлюзовых камер, затворов и питателей, обеспечивающих их работу в периодическом режиме при высоких давлении и температуре. Часть входящей в ВУС воды (примерно половина) в газогенераторах полезно расходуется на образование водорода и оксида углерода в результате диссоциации при высоких температуре и давлении. Воду (15 % массы угля) подают и в обычные газогенераторы, работающие на угле влажностью 10...15%. Такое использование содержащейся в ВУС воды исключает затраты энергии на ее испарение при прямом сжигании суспензий.

Предварительная газификация угля и других энергоносителей с последующим использованием горючего газа в газовых турбинах (и дизелях) и перегретого пара в паровых турбинах в настоящее время считается наиболее прогрессивной и перспективной технологией в энергетике. В газогенераторных установках значительно меньше, чем в двигателях, трущихся деталей, износ которых оказывает существенное влияние на их работоспособность. Высокие температура и давление обеспечивают полноту конверсии топлива в горючий газ. Очистка этого газа от пыли и оксидов серы и азота намного дешевле очистки продуктов сгорания, поскольку масса генераторного газа в 9... 12 раз меньше массы продуктов сгорания и, соответственно, концентрация подлежащих удалению вредных примесей во столько же раз выше. К тому же газ очищают при давлении 1, 0... 1, 5 МПа. Следовательно, объем газа примерно в 100 раз меньше объема подлежащих очистке продуктов сгорания топлива при атмосферном давлении. Сжигание горючего газа практически не требует модернизации оборудования и исключает дополнительный износ рабочих деталей энергоустановок под воздействием твердого топлива. Поскольку перегретый пар газогенераторов с комбинированным циклом работы используют в паровых турбинах, мощность которых составляет примерно половину мощности газовых, в таких энергоустановках обеспечивается наиболее полная и рациональная утилизация энергии сжигаемого угля. Требования к его дисперсности и степени обогащения, к вязкости и стабильности суспензий самые умеренные (см. табл. 1).

В США, Голландии, Германии, Испании и Италии построены агрегаты с комбинированным парогазовым циклом мощностью 60...300 МВт. Две ТЭС в США (в штатах Индиана и Флорида) рассчитаны на использование ВУС. Мощность газовой турбины ТЭС в Индиане составляет 191, паровой — ПО МВт; во Флориде мощность газовой турбины 192, паровой — 130 МВт. Рассчитанный и измеренный КПД равен 42 %, тогда как у ТЭС обычного типа 35 %.

ТЕХНИКОЭКОНОМИЧЕСКАЯ ПЕРСПЕКТИВА ИСПОЛЬЗОВАНИЯ СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА

из-за низких цен на нефть в конце прошлого века практическое осуществление большинства проектов по суспензионному топливу оказалось отложенным на неопределенное время. При уровне цен на нефть 1999 г. (примерно 8...9 вместо прежних 18...25 дол. за 1 баррель) применение водоугольных суспензий вместо мазута было явно невыгодным даже при самых низких (из возможных) ценах на уголь.

Суспензионное угольное топливо, в котором дисперсионной средой являются нефтепродукты, спирты или (как правило) вода (ВУС), считали перспективным для энергетики, когда цена на нефть выше (как в настоящее время) 25...30 дол. за 1 баррель. Полагали, что угольные технологии в значительной мере будут определять верхнюю планку цен на нефть. С их развитием связывали также надежды на решение экологических проблем энергоснабжения, которые стали особенно актуальными в связи с авариями на атомных электростанциях и с нефтяным загрязнением природы.

Первые, а за ними и многие последующие программы по созданию технологий приготовления и использования СУТ были реализованы. Результаты обширного объема выполненных в этой области исследований и технологических разработок доложены на ежегодных международных конференциях по угольным технологиям, которые были созваны под эгидой и на средства Министерства энергетики США во Флориде (в 2005 г. — 29-я). Опубликованные (до 2000 г.) труды этих конференций содержат ценные сведения по обсуждаемой тематике. Известны и другие солидные публикации по СУТ в американских, российских, китайских, японских и других изданиях, в которых изложены результаты исследований, проектных и технологических разработок.

В период «водотопливного» бума правительства солидные фирмы некоторых промышленных стран выделяли значительные субсидии на обширные программы, в которых были предусмотрены исследования, экономический и экологический анализы суспензионной топлива. В научно-исследовательских центрах, принадлежащих государственным и частным компаниям, перед исследователями и технологами поставили задачу создания промышленных технологий получения СУТ которые по экономическим и экологическим параметрам не уступали бы нефтепродуктам. Промышленно развитые страны ставили своей целью избежать в дальнейшем зависимости их экономики от политических ситуаций в нефтедобывающих регионах (государства Персидского залива и др.). Априори полагали, что суспензионное топливо без больших затрат на модернизацию оборудования можно будет использовать по технологии сжигания жидкого топлива. В 80-е и последующие годы созданы технологии приготовления и сжигания угольных суспензий. Исследования и опытнопромышленные испытания процессов приготовления и транспортирования угольных суспензий по трубам (как жидкого топлива) в большом объеме и полноте были выполнены и в России.

После 2000 г. тематика по СУТ в публикациях неуклонно сокращалась и в настоящее время практически полностью иссякла. Обусловлено это, вопервых, тем, что технические проблемы создания и использования СУТ были решены, вовторых, тем, что этот вид топлива вопреки первоначальным ожиданиям оказался экономически неэффективным даже при очень высоких ценах на нефть. Промышленные страны пошли по пути реализации технологий использования возобновляемых энергоносителей. Нынешние очень высокие цены на нефть и газ не вызвали, как можно было ожидать, возобновления интереса к угольным суспензиям. Это, однако, не означает, что разработки по тематике угольных суспензий не будут востребованы в дальнейшем.

В заключение следует сказать, что статья содержит сведения, основанные на анализе и сопоставлении многочисленных публикаций, полный список которых слишком обширен, и потому здесь приведены ссылки только на издания, наиболее специализированные по данной проблеме. В них приведены технологии получения высоконаполненных низковязких суспензий из российских углей и технологии деминерализации углей до зольности менее 1 % с минимальными потерями. Обобщен опыт транспортирования суспензий по трубам на дальние расстояния, выяснены причины неудачи этой технологии и способы их устранения, разработаны наиболее экономичные промышленные проекты приготовления ВУТ [5, 6, 8, 9, 11—13, 24—30].

1Статья публикуется в порядке обсуждения. (Прим. ред.).

2119071, Москва, Ленинский просп., д. 29 ФГУП ИГИ.

3При зольности угля 10...12% и более.

4Отчет об опытно-промышленном испытании ВУТ на Новосибирской ТЭЦ-5

Список литературы

В.Ф. Кусов, Топливные суспензии. Л.: АН, 1942

В.М. Иванов, Б.В. Канторович, Топливные эмульсии и суспензии. М.: Металлургия, 1963

И.М. Эвентов, В.В. Назаров, Эмульсионные машины и установки. Л.: Машиностроение. 1964

С.Г. Аронов, М.Г. Скляр, Ю.Б. Тютюнников, Комплексная химико-технологичесская переработка углей. Киев: Техника, 1968.

В.Е. Зайденварг, К.Н. Трубецкой, В.И. Мурко, И.Х. Нехороший, Производство и использование водоугольного топлива. М.: Изд-во Академии горных наук, 2001

Н.Ф. Зубкова, А.А. Каблучков, Ю.А. Толасов, Г.С. Ходаков, Методы регулирования структурно-реологических свойств и коррозионной активности выскоконцентрированных дисперсных систем // Тр. НПО «Гидротрубопровод». М.: Нефтегазстройинформ, 1987. с. 94-100

А.С. Кондратьев, В.М. Овсянников, Е.П. Олофинский и др., Транспортирование водоугольных суспензий М.: Недра, 1988.

The statisstical analysis of the pilot commercial operational results of the power generation and delivery Complex Belovo-Novosibirsk. Proc, G.S. Khodakov // 19th Intern. Conf. on Coal Utilization and Fuel Systems. USA. Florida. 1994. P. 863-866.

E.P. Olofinsky, G.S. Khodakov, Optimizing the Dispersion Process of Coal-Water Slurries // Proc. of the 14th International Conference on Coal and Slurry Technologies, USA, Florida. 1989. P. 247-260.

D. Erkolani, U.Tiberio, Start-up and initial operating experience of Porto Tores integrated plant for production and utilization of beneficiated coal-water fuels // Proc. 19th Intern. Conf. on Coal Utilization and Fuel Systems. USA, Florida. 1994. P. 5-6.

Г.С. Ходаков, Водоугольные суспензии // Энергетика. 2000. № 2. С. 104-119

Ю.А. Толасов, Г.С. Ходаков, Особенности получения водоугольного топлива в барабанных мельницах // Технология приготовления и физико-химические свойства водоугольной суспензии // М.: Нефтегазстройинформ, 1991. С. 97-110. (Тр. НПО «Гидротрубопровод»).

Н.И. Редькина, Г.С. Ходаков. Физико-химическая трактовка реологических свойств концентрированных суспензий // Технология приготовления и физико-химические свойства водоугольного топлива: // М.: Нефтегазстройинформ, 1991. С. 62-77. (Тр. НПО «Гидротрубопровод»).

Even Bakke, Coal utilization: Maintaining environmental integrity into 21 st. Century.// Proc. 19th Intern. Conf. on Coal Utilization and fuel Systems. USA, Florida, 1994. P. 267-270.

H.I. Brollick, Innovative transport modes coal slurry pipelines // Proc. 15th Intern. Conf on Coal and Slurry Technologies. USA, Florida, 1990. P. 3-10

Y. Ishibashi, N. Abe, Y. Kondo, M. Gohta, Operating experiences of large scale CWM production and transportation // Proc. 19th Intern. Conf. on Coal Utilization and Fuel Systems. USA, Florida, 1994. P. 21-27.

Y. Takashi, Development and scale-up of CWM preparation process // Proc. 20th Intern. Conf. on Coal Utilization and Fuel Systems, USA, Florida, 1994. P. 305.

Г.С. Ходаков, Физика измельчения. М.: Наука, 1972

Г.С. Ходаков, Физико-химическая механика технологических процессов // Российский химический журнал. 2000. №3. С.93-108.

Т.М. Хренкова, Механохимическая активация углей // М.: Недра, 1993

А. Рао, Р. Уилсон, М. Макмиллан, А. Кимберли // Современное машиностроение. Сер. А. 1990. №1. С. 163-173.

Chen Tiefend, Mei Cai, Jyang Long, Combustion properties of CWM // Proc. 6thIntern. Conf. on Coal and Slurry Combustion and Technology. Orlando USA, 1984. P. 313-319.

E. Crippa, 50000HP 12 cylinder coal slurry diesel engine // Proc. 15th Intern. Conf. on Coal and Slurry Technologies. USA, Florida, 1990. P. 821-829

Ю.А. Толасов, В.С. Золотухин, Г.С. Ходаков, Технологические схемы приготовления водоугольного топлива // Технология приготовления и физико-химические свойства водоугольной суспензии // М: Нефтегазстройинформ, 1991. С. 78-97. (Тр. НПО «Гидротрубопровод»).

Г.С. Ходаков, Физико-химическая механика измельчения твердых тел // Коллоидный журнал. 1998. № 5. С. 684-697

G.N. Deljagin, Combustion behavior of coal-water slurry in air stream // Proc. 15th Intern. Conf. on Coal and Slurry Technologies. USA, Florida, 1990. P. 81-92.

G.N. Deljagin, Combustion of natural coal particle and coal-water suspension droplet // Proc. 15th Intern. Conf. on Coal and Slurry Technologies. USA, Florida, 1990. P. 105-118.

Г.С. Ходаков, Статистический анализ результатов испытаний углепроводоа Белово-Новосибирск // Технология приготовления и физико-химические свойства водоугольной суспензии // М: Нефтегазстройинформ, 1991. С. 110-116. (Тр. НПО «Гидротрубопровод»).

А.С. Кондратьев, Н.А. Столяров, О динамической нестабильности статически устойчивых высококонцентрированных суспензий // Технология приготовления и физико-химические свойства водоугольных суспензий // М.: Нефтегазстройинформ, 1991. С. 7-15. (Тр. НПО «Гидротрубопровод»).

Г.С. Ходаков, К реологии суспензий // Теоретические основы химической технологии. 2004. Т. 38. № 4. С. 456-466.