| Скачать .docx |

Дипломная работа: Синтез та дослідження властивостей неорганічних сполук синтезованих на основі LaBa2Cu3O7 та SmBa2Cu3O7

Кваліфікаційна робота

з спеціальності 6.070300 – хімія

Синтез та дослідження властивостей неорганічних сполук синтезованих на основі LaBa2Cu3O7 та SmBa2Cu3O7

Зміст

Вступ

1. Розробка перспективних методів синтезу високотемпературних надпровідників

1.1 Хімічна гомогенізація та отримання високоякісних порошків

1.2 CVD – процеси одержання тонких плівок

1.3 Крупнокристалічна кераміка і монокристали. Особливості матеріалів на основі крупнокристалічної кераміки. Реальна структура

1.4 Типи міжкристалічних меж

1.5 Мінімізація розмірів включень вторинних фаз

1.6 Роль газової атмосфери

1.7 Формування монодоменної структури

1.8 Хімічне модифікування і створення ефективних центрів спінінга

1.9 Методи росту монокристалів

1.10 Отримання довгомірних композитних матеріалів

2. Техніка експерименту і характеристика методів проведення дослідження

2.1 Синтез твердих розчинів LaBa2Cu3O7 та SmBa2Cu3O7

2.2 Рентгенографічні дослідження LaBa2Cu3O7 та SmBa2Cu3O7

3. Синтез твердих розчинів LnBa2Cu3O7 та їх структурно-графічні властивості

3.1 Комплексонометричне визначення вмісту рідкісноземельних елементів та встановлення складу прекурсорів

3.2 Рентгеноструктурний аналіз зразків LaBa2Cu3O7 та SmBa2Cu3O7

Висновки

Список використаних джерел

Вступ

Одним із шляхів одержання матеріалів із заданими параметрами є модифікація хімічного складу відомих високотемпературних надпровідників (ВТНП). Роботи по модифікації хімічного складу оксидних ВТНП проводяться з метою покращення їх хімічних та фізичних властивостей – і мають на меті розширення діапазону їх використання.

На основі оксидних ВТНП ведеться розробка магнітометрів, радіометрів, мікрохвильових резонаторів і т. ін. Важливим напрямком дослідження високотемпературної надпровідності є вивчення фізико – хімічних властивостей ВТНП, а також взаємозв’язку хімічного складу з електрофізичними і магнітними властивостями. Дані подібних досліджень є базовими як при розробці технології одержання матеріалів, так і при фізичному моделюванні явища надпровідності оксидних ВТНП. У зв’язку з цим синтез та дослідження властивостей ВТНП на основі оксидів рідкісноземельних елементів (РЗЕ) є на сьогодні актуальним.

Одним із найбільш перспективних матеріалів для практичного використання є сполуки на основі LnBa2Cu3Ox (так звана “фаза 123”), де Ln – РЗЕ.

Метою роботи є синтез та дослідження властивостей напівпровідникових матеріалів на основі LaBa2Cu3O7 та SmBa2Cu3O7. Дослідження рівноважного вмісту оксигену та властивостей оксидних надпровідників із структурою типу 123 складають фізико – хімічну основу для одержання ВТНП з контрольованим хімічним складом і заданими властивостями.

Досягнення цієї мети вимагало постановки та вирішення таких задач:

Систематизації та вивчення результатів попередніх досліджень в області синтезу низькотемпературних надпровідникових матеріалів на основі оксидів рідкісноземельних матеріалів.

Підготовка та аналіз вихідної сировини, проведення синтезу ВТНП керамічних матеріалів на основі LaBa2Cu3O7 та SmBa2Cu3O7.

Дослідження особливостей утворення кераміки на основі сполук LaBa2Cu3O7 та SmBa2Cu3O7 при твердо-фазному спіканні вихідних речовин (оксидів, карбонатів) з використанням оксидів відповідних рідкісноземельних елементів.

Наукова новизна одержаних результатів полягає у наступному:

вперше встановлено особливості утворення високотемпературних над провідникових керамічних матеріалів на основі LaBa2Cu3O7 та SmBa2Cu3O7 при твердо-фазному спіканні оксидів, карбонатів та оксидів РЗЕ;

встановлено умови протікання проміжних реакцій та утворення проміжних сполук;

вперше застосовано метод рентгеноструктурного аналізу для встановлення складу одержаної ВТНП кераміки (LaBa2Cu3O7 та SmBa2Cu3O7).

Одержані результати мають важливе практичне значення, а саме:

розроблено оригінальну методику одержання високотемпературних надпровідникових матеріалів на основі LaBa2Cu3O7 та SmBa2Cu3O7. Запропонована методика є добревідтворюваною та стабільною протягом тривалого часу (2 місяці);

одержано високотемпературні надпровідні керамічні матеріали, які потребують в подальшому більш ретельного і різнобічного дослідження та мають перспективи для практичного використання.

Апробація результатів роботи

Основні результати апробовано на IX Всеукраїнській студентській конференції “Актуальні проблеми природничих та гуманітарних наук у дослідженнях студентської молоді” (м. Черкаси, ЧНУ, 2007 р.).

Публікації

В матеріалах IX Всеукраїнській студентській конференції “Актуальні проблеми природничих та гуманітарних наук у дослідженнях студентської молоді” (м. Черкаси, ЧНУ, 2007 р.) : Синтез та дослідження властивостей неорганічних сполук з надпровідниковими властивостями на основі оксидів рідкісноземельних елементів.

1. Розробка перспективних методів синтезу високотемпературних надпровідників

Отримання ВТНП – матеріалів з заданими характеристиками є найважливішою метою, яка сформувалась практично відразу ж після відкриття цього класу складних речовин. Не зважаючи на різноманітність форм та типів ВТНП – матеріалів, лише деякі їх види зможуть в майбутньому перемогти у протистоянні з вже існуючим обладнанням в енергетиці, електроніці та медицині, а особливо:

високогомогенні порошки, які використовуються як напівпродукт для отримання кераміки, покриттів, стрічок в срібній оболонці;

тонкі плівки та плівкові гетероструктури;

крупнокристалічна кераміка;

довгомірні композитні матеріали.

1.1 Хімічна гомогенізація та отримання високоякісних порошків

На початку дослідження ВТНП – матеріалів активно використовували так званий “керамічний метод” – ретельне механічне змішування оксидів (у більшості випадків – оксидів і карбонатів лужноземельних металів), що багаторазово повторювалося для досягнення повної твердо-фазної взаємодії реагентів.

Цей традиційний при отриманні багатьох видів конструкційної і функціональної кераміки метод має цілу низку суттєвих недоліків, головний із яких – тривалість термічної обробки в результаті достатньо великих розмірів зерен та неоднорідності реагентів, що змішуються. При цьому часто має місце неконтрольований ріст кристалів і як наслідок, крім хімічної виникає також і гранулометрична неоднорідність, що в сукупності з анізотропією кристалів ВТНП призводить до невідтворюваності електричних і магнітних властивостей. Суттєве значення має також те, що майже всі відкриті насьогодні оксидні напівпровідники є хімічно складними фазами, тому відмінність властивостей компонентів ВТНП – фаз, обумовлена їх положенням в таблиці Менделєєва, робить неможливим існування уніфікованої схеми синтезу керамічним методом.

З 1987 року і понині велика кількість досліджень в області технології ВТНП пов’язана з розробленням і застосуванням так званих хімічних “методів” отримання порошків, які дозволяють підвищити гомогенність продукту за рахунок практично молекулярного рівня змішування компонентів в розчині і його зберігання (більшою чи меншою мірою) на наступних стадіях синтезу. Оксидні порошки характеризуються, як правило, достатньо високою питомою поверхнею і, як наслідок, активні в процесах твердо-фазної взаємодії та спікання. Крім того, ефективність хімічних методів проявляється в підвищенні хімічної однорідності кераміки.

Використання хімічних методів доцільно і під час реалізації найбільш популярних розплавних методів отримання кераміки, не зважаючи на істотні нівелювання морфологічних відмінностей порошків з відмінною передісторією в результаті повного або часткового плавлення. Наприклад, для визначення природи центрів пінінга важливо мати матеріал з чітко визначеним вмістом і розподілом домішок, що легше всього досягнути саме хімічними методами. В багатьох роботах відмічається також можливість контролю розмірів кристалів вторинних фаз завдяки варіюванню хімічної передісторії [6, 7] або так званому ефекту топонімічної пам’яті [8]. Життєво важливим є отримання високоякісних і високодисперсних “м’яких” порошків для отримання довгомірних композитів “ВТНП – метал”, наприклад, стрічок в срібній оболонці способом “порошок в трубі” [9]. Оскільки внутрішній поперечний перетин таких композитів характеризується розмірами порядку десятків або одиниць мікрон, очевидно, що використання “грубих” та неоднорідних порошків з широкою функцією розподілу частинок за розміром, отриманих звичайним керамічним методом, просто неможливе.

Із хімічних методів отримання ВТНП (хімічних методів гомогенізації) слід виділити [10–13 ]:

метод співосадження;

золь – гель методи;

розпилююче висушування і піроліз аерозолів;

кріохімічну технологію і її модифікації (методи кріонасичення, кріоосадження, кріозоль метод і т. д.);

RESS – технологію, що заснована на швидкому розширенні надкритичних розчинів.

Методи співосадження набули широкого розповсюдження для синтезу різноманітних видів кераміки, тому недивно, що вони були одними з перших хімічних методів, за допомогою яких стали синтезувати ВТНП – порошки [1,10]. В результаті правильної організації експерименту у ряді випадків вдається отримувати однорідну дисперсну суміш солей з заданими співвідношеннями катіонів. В ідеалі ж оптимальними є такі умови, коли катіони з розчину осаджуються одночасно і з однаковою швидкістю. Більшість методів засновані на осадженні карбонвмісних солей (оксалати і карбонати), термоліз яких завершується при 900–950 оС. На жаль, наявність карбонвмісних солей слід віднести до недоліків подібних методів із-за небезпеки утворення оксікарбонатних фаз [14,15].

Із різних варіантів золь – гель методів особливе розповсюдження отримав цитратний метод [1]. Близьким до нього є метод полімерних комплексів, який успішно розробляється в багатьох закордонних лабораторіях. Метод, що розглядається, заснований на здатності α – гідроксикислот (наприклад, лимонної кислоти) утворювати халатні комплекси з йонами металу і на утворенні, під час нагрівання останніх до 100–140 оС з багатофункціональними спиртами (наприклад етиленгліколем), низькомолекулярних олігомерів (етерифікація). Під час наступного нагрівання до 180–200 оС відбувається подальша полімеризація і утворюється в’язка смола (гель) з гомогенно розподіленими атомами металу, розкладання яких призводить до утворення оксидного порошку.

Окрім цього, метод достатньо простий та недорогий, так як практично не вимагає застосування апаратури (відсутні операції центрифугування, фільтрації, промивання, висушування і т. д.), а в якості вихідних речовин частіше за все використовуються доступні нітрати. Можливість контрольованого впливу на в’язкість гелю, яку одержують (за рахунок варіювання співвідношень компонентів, тривалості і температури полімеризації) дозволяє використовувати зазначений золь–гель метод для отримання не тільки порошків, але й товстих стрічок, волокон, плоских керамічних форм.

Одними з найбільш розповсюджених на сьогодні хімічних методів отримання ВТНП – порошків є розпилююче висушування і піроліз аерозолів [10]. Суть останнього із них в тому, що суміш розчинів солей, переведена за допомогою ультразвукового розпилювача в стан аерозоля (туману) з розміром частинок 0,5 – 0,8 мкм, переноситься газом–носієм в гарячу камеру, де відбувається миттєве (повне або часткове) розкладання, а утворений оксидно – сольовий продукт збирається на фільтрі під час виходу потоку із зони розкладу.

Змішування компонентів (частіше розчинів нітратів) на молекулярному рівні, практично миттєве зневоднення і розклад мікрокраплин аерозолю дозволяє отримати гомогенний продукт, уникнувши характерних для керамічного методу процесів повторного подрібнення та випалювання, що забруднюють продукт і призводять до неконтрольованого росту зерен. Разом з тим, отримувані порошки можуть забруднюватись матеріалом, із якого зроблена камера для розпилення (високі температури, присутність вільної кислоти). Крім того, для уникнення утворення барій карбонату, доводиться старанно очищати великі об’єми газ–носія (кисню) від домішок СО2.

Метод швидкого розширення надкритичних розчинів [12,13], що використовує підвищення температури та тиск, заснований на ідеї аномального підвищення розчинності неорганічних сполук у воді (або іншому розчиннику, типу амоніаку, ксенону і т. д.), яка поміщена в автоклав вище її критичної точки. Розширення таких “розчинів” в камері з пониженим тиском і температурою викликає стрімке зниження розчинності і, відповідно, виділення розчиненої сполуки у вигляді ультрадисперсних частинок (часто у вигляді рентгеноаморфної фази або метастабільних кристалічних модифікацій). Очевидно, що використання водних надкритичних розчинів найбільше придатне для отримання саме оксидних матеріалів [12].

Недоліки більшості методів синтезу ВТНП порошків, зазвичай можливо усунути при їх синтезі методами кріохімічної технології [10,11]. Її суть зводиться до отримання високодисперсного і високогомогенного сольового (а потім і оксидного) прекурсору за допомогою швидкого заморожування тонко розпорошеного розчину солей (отримання кріогранулята) і наступного сублімаційного видалення води. При цьому необхідно проводити експеримент в умовах, які виключають протікання фізико – хімічних процесів, що призводять до порушення хімічної і гранулометричної однорідності продукту. Такими процесами можуть бути розшарування розпорошуваних мікрокрапель на області, яка збагачені і збіднені розчинником, із-за недостатньо високої швидкості охолодження; підплавлення кріогранулята і, відповідно, сегрегація компонентів в процесі сублімаційного висушування або при термічній обробці продукту сублімаційного висушування, і ряд інших.

Для того, щоб отримувати максимально гомогенний продукт, розчин часто розпорошують на масивну, охолоджену до температури рідкого азоту металічну пластину; намагаються замінити, де можливо, розчини нітратів на ацетатні або нітрат – нітритні, проводять висушування в тонкому шарі при повільному (5/год) нагріванні до 125 оС в струмі аргону [5], а висушений сольовий продукт розкладають, внесенням у вже нагріту до потрібної температури піч.

Використання високодисперсних (десятки нанометрів) і високогомогенних прекурсорів, які приготовані з використанням прийомів кріохімічної технологій, дозволяє отримувати ВТНП – фази, які дуже важко синтезувати іншими методами, або стрімко прискорювати фазоутворення. Так, Ві-2223-фаза була синтезована вже після 12-16 год випалювання (в порівнянні з 200–300 годинними випалюваннями, які застосовуються в керамічній технології), при 750 оС, а Y- 124-фаза була синтезована в результаті випалювання на повітрі при 815 оС (12 год), тобто без зазвичай використовуваного при її синтезі високого (до 100 атм) тиску кисню. Великих успіхів вдалося досягти і під час використання кріохімічної технології, а також інших методів хімічної гомогенізації, при отриманні різних гомологів ртутьвмісних ВТНП ампульним методом [5].

1.2 CVD – процеси одержання тонких плівок

Аналіз сучасного стану досліджень ВТНП дозволяє зробити висновок про те, що оксидні надпровідні матеріали знайдуть застосування у вигляді плівок. Тому для подальшого прогресу потрібна розробка відтворюваних технологій їх одержання, які придатні для промислового масштабування.

Існує достатньо велика кількість технологій отримання тонких плівок, які умовно можна розділити [1, 16] на фізичні та хімічні. До перших із них відносяться найбільш розповсюджені імпульсне лазерне і магнітронне напилення плівок, коли сполука мішені переноситься мікрокластерами, вибитими високоенергетичним пучком із щільної і хімічно однорідної мішені, на підложку. Ці методи дозволяють отримувати тонкі плівки високої якості з рекордними фізичними характеристиками, а також проводити пошаровий синтез нових структур (структурний дизайн), “збираючи” плівку на рівні атомних площин.

В той же час, фізичні методи, які дорого коштують, практично не застосовують для отримання масштабних зразків, і основну роль в цьому напрямку досліджень відіграють хімічні методи, до яких можна віднести методи рідкофазної епітаксії (LPE (Liquid Phase Epitaxy)) і методи хімічного осадження із газової фази (CVD (Chemikal Vapour Deposition)) [16]. Проте, не дивлячись на низку переваг і значних досягнень, які зроблені останнім часом, метод осадження із розчину в розплав шляхом рідкофазної епітаксії не знаходить, поки що, широкого розповсюдження і розвивається завдяки обмеженій кількості досягнень, які пов’язані з ростом монокристалів. В зв’язку з цим, серед опанованих методів одержання тонких плівок ВТНП особливий інтерес привертає метод, суть якого в осадженні на монокристалічних металоорганічних прекурсорів (MOCVD (Metal–Organic Chemical Vapor Deposition Technique)). Світовий досвід широкомасштабного застосування метода CVD (на даний час розробка CVD – технології ВТНП ведеться більш ніж в 40 лабораторіях світу [5], включаючи лабораторії найбільших електронних фірм) для нанесення епітаксіальних плівок напівпровідників та оксидних покриттів різного функціонального призначення дає основу для стверджування, що і в технології плівок ВТНП цей метод з часом стане одним із основних.

Суть метода MOCVD полягає в тому [1,16], що металічні компоненти плівки транспортують у вигляді парів металоорганічних летких сполук в реактор, змішують з газоподібним окисником, після чого відбувається розкладання парів в реакторі з гарячими стінками або нагрітій підкладці і утворення в подальшому плівки ВТНП – фази. В якості летких сполук частіше за все використовують β-дикетони металів. Розробка нових металоорганічних летких сполук виявилась одним із ключових моментів суттєвого покращення характеристик і можливостей всього методу MOCVD в цілому, і безсумнівні успіхи в цьому, належать вітчизняним вченим [1,16,17].

Метод MOCVD дозволяє отримувати тонкі плівки ВТНП, які порівнюють за своїми характеристиками з плівками, які отримують фізичними методами, однак до значних переваг цього методу слід віднести:

універсальність у відношенні складу матеріалів, що одержуються;

можливість нанесення однорідних за складом і товщиною одно- та двосторонніх плівок на деталі складної, непланарної конфігурації і великої площі, включаючи неперервне напилення плівки на довгомірний металічний носій–стрічку. На відміну від фізичних методів розпилення (де вимога високого виробництва пов’язана з високою енергією потоку частинок розпиленої речовини і, як наслідок, з небезпекою порушити технологію і стехіометрію вже утвореної плівки) в методі CVD підвищення виробництва досягається за рахунок збільшення тиску пари леткої сполуки і/або збільшення швидкості потоку газ–носія;

можливість досягнення більш високих швидкостей осадження (до декількох міліметрів за годину) при збереженні високої якості плівки;

перехід від високовакуумної апаратури до проточних установок, які функціонують при тиску 10 – 3 -1 атм., простота та дешевизна обладнання в порівнянні з фізичними методами;

гнучкість процесу на етапі налагодження технологічного режиму, в першу чергу – за рахунок зміни складу парової фази.

Крім значних переваг, метод MOCVD мав і ряд недоліків, що нівелювались в процесі його оптимізації. До основної і загальної для всіх методів отримання тонких плівок відноситься проблема вибору підкладок, які повинні бути:

достатньо хімічно інертними, щоб усунути забруднення ВТНП – фази сторонніми компонентами;

дешевими і комерційно доступними.

До того ж, матеріал підкладки повинен володіти низкою специфічних фізичних властивостей, а саме:

мати достатню малу (< 2 %) розбіжність параметрів кристалічної решітки з плівкою, що осаджується, щоб забезпечити епітаксіальний ріст;

володіти близьким до ВТНП – фази коефіцієнтом термічного розширення (КТР), щоб попередити утворення мікротріщин у плівці за рахунок стискуючих і, особливо, розтягуючих чинників при зміні температури;

не мати фазових переходів типу двійникування, які можуть суттєво погіршити морфологію плівки;

мати низьку діелектричну проникність і тангенс діелектричних втрат, що дасть можливість використовувати їх в мікрохвильовому обладнанні і приладах мікроелектроніки.

На жаль, практично жодна із відомих підкладок не задовольняє повністю всі перераховані вимоги. До найбільш розповсюджених підкладок можна віднести SrTiO3, NdGaO3 та LaAlO3. Останнім часом крупні кристали Y123, Nd123 використовувались для гомоепітаксії R123 ВТНП–плівок, але такі монокристалічні підкладки є надпровідниками, а не діелектриками і володіють тетра-орто переходом з утворенням двійникової структури. Більш перспективним є використання не надпровідних тетрагональних твердих розчинів типу Pr1+xBa2-xCu3Oz, в якому не відбувається двійникування. Великий інтерес становить застосування діелектричних монокристалів Nd1.85Ba1.15Cu3Oz , які характеризуються високим ступенем ромбічності, відсутністю тетра-орто переходу, та таких, що демонструють близькі КТР і високу відповідність параметрів з ВТНП – плівками R123 фаз, а також низький ступінь кисневої не стехіометрії.

Друга, хімічна, проблема – управління катіонною та аніонною стехіометрією плівки. Так як процес осадження із газової фази має інконгруентний характер, він залежить від цілої низки факторів, включаючи температуру, загальний тиск, парціальний тиск кисню, вуглекислого газу і води (продуктів окиснення органічної частини сполук), швидкість потоків і гідродинамічний їх розподіл в реакторі і над підкладкою, загальний склад і однорідність змішування летких компонентів в газовій фазі тощо. Найбільш перспективний шлях задавання складу пари – миттєве випаровування суміші летких речовин з одного джерела. Цього досягають [16] використовуючи аерозоль, який отриманий із розчину металоорганічних сполук в органічному розчиннику або при автоматизованому імпульсному випаровуванні мікропорцій суміші металоорганічних сполук з стрічкового поживника.

Особливості першого методу полягають в сильному впливі парів розчинника на процес осадження плівок (термічний ефект окиснення розчинника, зниження парціального тиску кисню, підвищення парціального тиску вуглекислого газу та води). Проведений термодинамічний аналіз звів ці ефекти до мінімуму і дозволив оптимізувати умови осадження плівки в реакторі з холодними стінками і індукційним нагріванням підложки [1,16]. При цьому ρCO2 < 10–5 атм. і не шкодить фазоутворенню YBa2Cu3Oz при температурах < 800оС. Використання аерозольного джерела дозволяє досягнути високих швидкостей осадження, забезпечуючи [17] одночасно хороше відтворення складу і морфології плівок R123 і Bi2212.

Другий метод, що використовує комп’ютерне керування процесом, полягає в нанесенні краплин органічного розчину, що містить леткі комплексні сполуки металів, в заданому співвідношенні на транспортерну стрічку із скловолокна. Пар, утворений за допомогою імпульсного нагрівання стрічки в вакуумній камері, направляється до підложки. Дозволяючи легко змінювати кількість речовин, що випаровуються за один імпульс, і склад пари від імпульсу до імпульсу, цей метод виявився надзвичайно зручним для отримання багатошарових плівкових структур складного хімічного складу [16].

Третя проблема, яка властива виключно MOCVD, полягає в цілеспрямованому пошуку речовин, які володіють високою і відтворюваною леткістю. Зазвичай найбільші труднощі пов’язані з переносом барію через парову фазу. Такі комплекси барію олігомеризовані як в твердій, так і в паровій фазі із-за координаційної ненасиченості Ba2+ і високої йонності зв’язку барій-кисень.

Четверта, технологічна, проблема пов’язана з необхідністю створення оптимальної морфології плівки. Так, при дослідженні впливу різних факторів на орієнтацію плівок виявлено, що введення надлишку сполук вісмуту і міді при рості плівок Ві2212 ВТНП сприяє формуванню зорієнтованих плівок, в то й час як введення надлишку лужноземельного елемента призводить до α-орієнтації плівки [17]. Вказане явище пов’язане з тим, що надлишок вісмуту і міді призводить до утворення рівноважної рідкої фази, або зміщує фігуративну точку складу до областей, де повинен бути присутнім розплав. Це підвищує рухливість компонентів плівки і сприяє формуванню термодинамічної більш стійкої С-орієнтації, в той час як в умовах кінетичного контролю реалізується α-орієнтація. Даний факт підтверджується експериментами з рідкофазної епітаксії. В загальному випадку, морфологія (полікристалічність, планарність, орієнтація плівки, наявність мікровключень не надпровідних фаз, мікротріщин і ін.) залежить від багатьох технологічних факторів, які повинні бути ретельно оптимізовані.

Серед найбільш актуальних задач технології MOCVD-плівок, що очікують вирішення, слід виділити:

нанесення плівок RBa2Cu3O7–x на бікристалічні підкладки (SrTiO3 сапфір) і формування на їх основі певного виду структур (магнітометри і ін.);

отримання плівок ВТНП на підкладках великої (діаметром до 70 мм) площі;

вирішення проблеми двохстороннього in-situ нанесення плівок;

досягнення високих надпровідних характеристик в тонких плівках ВТНП на традиційних для електронної техніки підкладок (R-сапфір, Si) з використанням високоякісного буферного шару GeO2.

Останнім часом увагу привертають плівки різних “легких” РЗЕ–123, оскільки у них можуть проявлятися ефекти пінінга на передвиділеннях продуктів фазового розпаду, а також ефекти стабілізації метастабільних фаз, підсилення критичних струмів в твердих розчинах. Друга актуальна і масштабна задача, у вирішенні якої технологія CVD без сумніву виявиться ключовою – отримання покриттів з високою струмонесучою здатністю на покритих буферним шаром гнучких металічних стрічках із нікелю і його сплавів, текстурованих шляхом прокатування і випалювання (RABiTS (Rolling Assistant Biaxially Textured Substrates)).

1.3 Крупонкристалічна кераміка і монокристали. Особливості матеріалів на основі крупнокристалічної кераміки. Реальна структура

Створення будь – якого матеріалу, як правило, базується на ідеї реальної структури з декількома ієрархічними рівняннями [18]. Мікрорівнем структурної організації високотемпературних надпровідників, який відповідає за їх фундаментальні властивості, є базова кристалічна структура. Специфіка мезорівня полягає в тому, що окремі кристаліти завжди небездоганні і розділені протяжними дефектами на більш дрібні субкристаліти (блоки мозаїки, області когерентного розсіювання). Нарешті, під макрорівнем розуміється ансамбль кристалітів (зерен, гранул) і пор.

Основним мікроструктурним мотивом крупнокристалічної кераміки є ансамбль крупних (в залежності від умов синтезу таких, що досягають величини 0,5 – 5 см.) псевдомонокристалічних утворень, розділених висококутовими гранями. Кожне таке утворення, не є істинним монокристалітом, а являє собою пакет тонких (5-50 мкм.) пластин YBa2Cu3O7–δ “ламелей”, в якому відношення довжини до товщини досягає приблизно 1000. Розміщені паралельно один до одного пластини розділені малокутовими межами. Також треба відмітити, що реальна структура розплавних ВТНП- матеріалів характеризується наявністю різних протяжних дефектів, в тому числі: меж двійників, ультрадисперсних включень не надпровідних фаз, різних типів мікро- і макротріщин, що виникають із-за низьких пластичних властивостей фази YBa2Cu3O7–δ , підвищеної концентрації дислокації. В принципі важливим є врахування всіх рівнів організації мікроструктури ВТНП-матеріалів, між тим в літературі найбільш детально розглянуті лише склад, структура граней і природа різноманітних дефектів, проте варто враховувати і такі важливі параметри, як пористість і густина кераміки, а також розмір кристалітів і пор.

Реальну структуру розплавних ВТНП-матеріалів можна прирівняти до крупнодоменної системи, що володіє яскраво вираженими “колективними” надпровідними властивостями, тобто значно більш високими інтегральними надпровідними характеристиками, які обумовлені специфічним механізмом кристалізації перитектичного розплаву [6, 19]. Так, збільшення загальної густини зразків в результаті проведення кристалізації усуває перешкоди для протікання струму, які характерні для твердо-фазного синтезу. Створення “псевдокристалічних доменів” перетворює останнє в макроскопічне утворення з потенційно високими значеннями циркулюючого усередині критичного струму. Нарешті, наявність великої кількості дефектів структури (включень, дислокацій, малокутових границь) сприяє виникненню нових центрів пінінга. На жаль, в матеріалах з розплавленою передісторією тільки маленький рівень структури може формуватися самочинно і характеризується високими надпровідними параметрами. Інші ієрархічні рівні структури, що забезпечують утворення високоякісних матеріалів, можуть бути сформовані тільки шляхом спеціальних технологічних дій.

1.4 Типи міжкристалічних меж

Створення ефективних центрів пінінга відіграє важливу роль і в отриманні ВТНП-матеріалів з високими значеннями транспортного крітструму, однак найбільше значення в даному випадку має досконалість міжкристалічних меж і їх “прозорість” для проходження струму. Як вже відмічалося, оксидні надпровідники мають аномально низькі значення довжини когерентності. В силу цього, між кристалітами виникає два типи зв’язку: так звані “сильні” зв’язки, (що являють собою звичайні міжзернові фазові контакти типу міжкристалічних перешийків); та “слабкі ” зв’язки (що являють собою, в загальному випадку, розрив фазової суцільності, довжина якої l порівнювана з величиною ζ ). Причинами фазового розриву може бути утворення локального порушення стехіометрії, виникнення аморфних областей на межі кристалітів або поява мікротріщин, а також висока кристалографічна анізотропія ВТНП і просторова розорієнтація кристалів.

Ансамбль кристалітів, що формуються і виникають на ранній стадії кристалізації розплаву, складається із зразків орієнтованих в напрямку осі с, але розорієнтованих в площині аb, як це витікає із механізму утворення фази 123. При наступному рості і коалесценції частинок такого ансамблю утворюються висококутові межі, паралельні осі с (twist boundary). Для отримання максимальних транспортних характеристик струм повинен проходити через межу обох типів без суттєвих втрат. В зв’язку з цим запропонована модель “цегляної стіни” (“brick-wall”) проходження транспортного струму через ВТНП-матеріали. Важливе значення мають поворотні межі, що утворюють максимальну поверхню контакту між кристалітами.

Проте, модель “цегляної стіни” не враховує проходження струму через висококутові межі вздовж площини ab. Модель “залізнодорожніх стрілок” (“railway switch”) заснована на тому, що між зернами хоч і утворюються висококутові межі, проте відносна ”концентрація” міжкристалічних зв’язків, для яких струмова “прозорість” зберігається і не викликає суттєвих втрат струму при його проходженні, достатньо велика. Ці зв’язки, що забезпечують протікання струму через міжкристалітні межі по площинах, разом з струмом, що проходить через поворотні межі, які утворюють максимальну поверхню контакту між кристалітами, і формують трьохвимірну надпровідну сітку. Цей механізм найбільш характерний для вісмут – вмісних ВТНП, але він може бути постульований і для ітрій – вмісних полікристалічних надпровідників.

Таким чином, в даний час загальновизнано, що величина густини критичного струму при протіканні через міжкристалічну межу багато в чому залежить від взаємної просторової орієнтації кристалітів. В загальному випадку, величина jc залежить лише від площі “сильно зв’язаних” ділянок міжкристалічної межі. Ймовірно, що можливість “сильного зв’язку ” між двома взаємно орієнтованими (“текстурованими”) кристалітами значно вище, ніж у випадку їх взаємної розорієнтації. Тому, при розгляданні проблеми транспортного критичного струму в застосуванні до масивного зразку [6,20,21] вступають в силу імовірні закони.

Із вище зазначеного видно, що крупнокристалічна кераміка не може бути хімічно і структурно однорідним матеріалом. Вона, швидше, являє собою композит, практично важливі надпровідні властивості якого значно краще, ніж для високооднорідних зразків і монокристалів. Тому перехід до розплавних методів став своєрідною революцією в технології ВТНП кераміки, оскільки саме він відкрив шлях до технічного використання останньої.

1.5 Мінімізація розмірів включень вторинних фаз

В розвитку розплавних методів існують визначені тенденції, які закономірно призвели до створення матеріалів з високими надпровідними характеристиками. До цих тенденції слід віднести такі [6,19,21]:

1) послідовна зміна характеру високотемпературної обробки з метою підвищення нерівноважності всіх стадій процесу;

2) використання методів синтезу, що ведуть до отримання більш однорідних і дисперсних вихідних оксидних порошків;

3) застосування прекурсорів, що знаходяться в різних вихідних станах;

4) введення різноманітних добавок.

В першому випадку спроби зводились, в основному, до зменшення тривалості обробки зразків при максимальних температурах. Це дозволило попередити ріст частинок вторинних фаз, який інтенсивно протікає вище перитектичної температури, і, очевидно, є одною з причин переходу від класичного MTG (Melt-Textured-Growth) метода до його модифікованих варіантів.

QMG (Quenched-Melt-Growth) метод став спробою “хімічного” посилення ступеня нерівноважності системи, при якій фаза 211 утворюється в області термодинамічної стабільності не за рахунок відносно повільного розпаду YBa2Cu3O7–δ “знизу”, а в результаті швидкої взаємодії Y2O3 з розплавом “зверху”. Застосовані досліди з надшвидкого охолодження краплин високотемпературного розплаву (Y2O3 + L) в вакуумованій вертикальній металічній трубі є, певно, одним з найбільш вдалих прообразів технічного втілення цього методу.

Важливою альтернативою QMG – методу може слугувати введення хімічних добавок, наприклад, платини (PDMG (Platinum-Doped-Melt-Growth)- метод) і діоксиду церію. При цьому утворення і розпад Pt-вмісних малостійких складних оксидів (Ba4CuPt2O9, R2Ba2CuPt2O8, R2Ba3Cu2PtO10 і ін.), мабуть, не тільки чинить дію на процеси зародкоутворення, але й гальмує ріст окремих граней кристалітів фази 211, чим змінює їх форму і розмір, а також попереджує коалесценцію в більш крупні агрегати.

Нарешті, в ряді методів (MPMG (Melt-Powder-Melt-Growth), PMP (Powder-Melt-Process)) використовують додаткове подрібнення як вихідних реагентів, так і проміжних продуктів синтезу, що призводить до підвищення ступеня їх диспергування і однорідності змішування. Зроблена успішна спроба використати високогомогенну суміш барій купрату та оксиду міді з оксидом ітрію, яка імітує фазовий склад QMG – зразків (SLMG (Solid-Liquid-Melt-Growth)- метод). Ще однією, принципіально новою, модифікацією цього ж метода є направлена рекристалізація аморфізованого загартованого розплаву при температурах приблизно на 100оС нижче температури перитектичного розпаду фазу 123 (QDR (Quench and Directional Recrystallization)- метод), при якій достатньо швидко (3-5 хв) утворюється фаза 123 і ультра дисперсна “зелена” фаза, до того ж високого ступеня текстури надпровідної кераміки вдається досягнути за рахунок стандартних заходів зонного плавлення з пониженою температурою гарячої зони [6].

Позитивний ефект описаних вище нововведень стає більш зрозумілим, якщо врахувати багаточисельні експериментальні дані, що свідчать про те, що розмір частинок фази 211 пов'язаний з передісторією системи, незважаючи на використовувані при синтезі експериментальні дії [6]. Причиною цього вважають можливість проміжного утворення перегрітого метастабільного (конгруентного) розплаву фази 123, розпад якого на розплав і фазу 211 суттєво полегшується на різних дефектах структури, в основному на межах зерен, кількість яких набагато більше в дрібнокристалічному матеріалі. З іншого боку, надлишкова “зелена” фаза може слугувати інгібітором росту граней фази 123 при спіканні, призводячи до більш дрібнозернистої структури. Добавки (Pt, GeO2) лише змінюють поверхневу енергію на межі “фаза 211-розплав” і формують частинки фази 211 іншої морфології – голкоподібної. Згідно з розглянутим вище механізмом це призводить до більш легкого “диспергування” анізотропних частинок фази 211 з фронтом кристалізації, що рухається і, в кінцевому результаті, до утворення більш дисперсних виділень фази 211 в матриці фази 123. Склад композиту регулювався шляхом “екстракції” надлишкового BaCuO2 із стехіометричного зразка фази YBa2Cu3O7–δ пористою підкладкою, яка складається з Y2BaCuO5 (LPRP (Liquid-Phase-Removal-Process)-метод).

Таким чином, із аналізу літературних даних слідує [6,19], що одним із основних факторів модифікування “розплавних технологій” і універсальним критерієм їх еволюції виступає підвищення дисперсності та однорідності розподілу виділень вторинних фаз. Вплив фази 211 на мікроструктурні і функціональні характеристики зразків носить комплексний характер. Ці фази проявляють вплив на повноту протікання процесів при кристалізації, міцність матеріалу, морфологію зерен надпровідників і поява нових центрів пінінга. В кінцевому результаті це і призвело до суттєвого покращення функціональних параметрів матеріалів, що одержуються.

1.6 Роль газової атмосфери

Газообмін з навколишнім середовищем, як вже вище обговорювалось, повинен відігравати достатньо важливу роль при отриманні ВТНП-матеріалів. Зміна парціального тиску кисню дозволяє вирішити низку важливих задач:

- знизити температуру кристалізації і забезпечити сумісність розплаву з легкоплавкою підкладкою;

- змінити, спосіб створення перенасичення шляхом плавної зміни парціального тиску кисню, що може призвести до більш контрольованого перебігу процесу і до зменшення кількості домішок в кінцевому продукті;

- вирішити проблему “спінювання” і деформації матеріалу, який піддається розплавній обробці;

- забезпечити контроль ширини області гомогенності і впорядкування катіонів для твердих розчинів на основі фази 123.

Вплив парціального тиску кисню на технологічні процеси отримання ВТНП-матеріалів малодосліджений. При заниженому вмісті кисню спостерігали зниження температури перитектичного плавлення фази 123, а також виникнення легкоплавких евтектик [33] з участю Cu (I) (770-800 оС). Це дозволило знизити температуру вирощування монокристалів фази 123 (до 910оС при рО2=5. 102… 2. 104 Па), а також отримувати [7,9] товсті плівки з підшаром із срібла (Tпл.(Ag) ≈ 960 oC ) і достатньо щільні полікристалічні об’ємні зразки. Оригінальним синтетичним заходом, що вимагає подальшого розвитку, є проведення ізотермічної кристалізації шляхом повільного підвищення парціального тиску кисню, починаючи процес при низьких парціальних тисках і закінчуючи його в чистому кисні [19].

Очевидно, що густина надпровідних матеріалів повинна бути максимальна, проте при використанні “розплавних” технологій в процесі кисневого обміну зразки змінюють лінійні розміри і форму [6,7,19], що призводить до збільшення об’єму зразка і появі в ньому розвинутої системи пор, від яких дуже складно позбутися. Для вісмут – вмісних ВТНП-стрічок в срібній оболонці цій проблемі приділяється серйозна увага. Для ВТНП – матеріалів системи R-Ba-Cu-O цей ефект, на жаль, практично не вивчений, хоч він також відіграє суттєву негативну роль, особливо при отриманні матеріалів з високими транспортними характеристиками. Експерименти показують [6,7], що основними фактороми, які впливають на кисневий обмін між зразком і газовою фазою, є фазовий склад, хімічна однорідність, відносний склад в твердій фазі CuI, парціальний тиск кисню і спосіб компактування зразка.

В даний час отримання монокристалів і плавленої кераміки в інертній атмосфері широко застосовується для 123 фаз з “легкими” РЗЕ (La, Nd, Sm, Eu), проте це викликано, в першу чергу, необхідністю зменшення ступеню заміщення барію на РЗЕ в твердому розчині для підвищення температури його переходу в надпровідний стан [21].

1.7 Формування монодоменної структури

Враховуючи розглянуті вище моделі між зернових меж, можна припустити, що для створення ВТНП з високим транспортним крітструмом найбільш вдалим є отримання текстурованих матеріалів. Спроби створення надпровідної кераміки з орієнтованою структурою (у вигляді пластин або прутків) засновані на традиційних заходах текстурування таких, як: 1) повільне охолодження в однорідному температурному полі (grad T=0); 2) повільне охолодження в градієнтному температурному полі (grad T>0) без переміщення зразку (метод Бріджмена); 3) градієнтна кристалізація з переміщенням гарячої зони (ZM (Zone-Melt)-метод зонного виплавлення, SOS (Seeded-Directional-Solidification)); 4) використання затравок (TSMG (Top-Seeded-Melt-Growth)-метод), а також нетрадиційних методів, наприклад 5) кристалізація вздовж концентраційного градієнта (CGMG (Consititutional-Gradient-Melt-Growth)-метод, GEORGE (Geometrically-Orgganized-Growth-Evaluation)-процес).

Створення штучних центрів утворення та росту 123 фази (“Seeding”) є діючим методом контролю зародкоутворення і засноване на введенні одиничних, відносно крупних “затравок” із РЗЕ–аналогів 123 фази, що мають більш високу температуру перитектичного розкладу. В якості останніх зазвичай використовують Sm-123 (Тпер≈1050оС) і Nd-123 (Тпер≈1080оС). Кристал затравки, як правило, поміщують на верхню частину щільної заготівки (пігулки або стержня) і приводять цикл плавлення – кристалізації з застосуванням температурного градієнта або рухом вздовж зразка високотемпературної зони. При цьому “затравка” з більш високою температурою плавлення ініціює утворення основної фази вздовж фронту кристалізації, що призводить до утворення гігантських псевдо монокристалічних доменів, фактично співставних з розміром самого зразка [7].

Цікаво, що орієнтація утворених псевдомонокристалів практично співпадає з орієнтацією кристалу вихідної затравки, що дозволяє легко контролювати направлення росту фази 123. Очевидно, це пов’язано з епітаксіальним характером процесу на гранях затравки, кристал який має близькі параметри елементарної корівки. Утворення доменів різної орієнтації свідчить, що реальний механізм носить більш складний характер [6]. Недавно запропонували покривати “неробочу” поверхню зразків, що кристалізуються з затравкою, сполуками, що утворюють з Yb 123, яка має більш низьку температуру перитектичного розплаву і попереджує кристалізацію на бокових сторонах пігулки [22]. В багатьох працях пропонується вводити в якості затравки монокристала магній оксид, стронцій титанат і т. і., проте із-за хімічної взаємодії розплаву з затравкою і утворення буферного шару продуктів реакції ефекту епітаксії не спостерігають, а ефективність введення затравки стрімко знижується [20,23].

Введення затравки безпосередньо в момент початку кристалізації розплаву при його охолодженні дозволяє отримувати крупнокристалічні зразки високої якості. Модифікацією цього прийому є також проведення ізотермічної кристалізації фази 123 після введення в гарячу зону затравочного кристалу (CUSP (Constant-Undercooling-Solidification-Processing)-метод) [20]. На жаль прийом введення багато чисельних орієнтованих затравок, анізотропно розпреділених в об’ємі зразка і необхідних для створення відповідної текстури ВТНП-матеріала, технічно, очевидно, достатньо складний і до цього часу втілений лише в одиничних працях, де багато чисельні затравки вводяться або в об’єм (CRT (Composite-Reaction-Texturing)-метод), або на поверхню зразка [20].

Проведення термомагнітного текстурування застосоване на ідеї використання атомів РЗЕ елементів, що володіють високим магнітним моментом (Gd, Dy, Ho). Ступінь магнітного текстурування зразків, отриманих навіть при звичайному спіканні, збільшується пропорційно величині прикладеного магнітного поля. Ефективність цього прийому стає ще більш помітною при кристалізації їх розплаву, досягаючи оптимуму [44] в полях вище 1 Тл.

Слід також згадати ряд оригінальних методів, в яких в якості рушійної сили кристалізації використовується градієнт концентрації РЗЕ в розплаві, що створюється за рахунок варіювання концентрації РЗЕ з різними температурами перитектичного розпаду. На думку деяких вчених – це може призвести до розробки технології отримування довгомірних текстурованих матеріалів, включаючи стрічки з покриттям із високо орієнтованої 123 фази.

1.8 Хімічне модифікування і створення ефективних центрів спінінга

В останні роки був розвинутий метод отримання ВТНП-матеріалів при зниженому парціальному тиску кисню (0.1-1 мол. % O2, OCMG, Oxygen-Controlled-Melt-Growth). Основна ідея методу полягає в тому, що йони РЗЕ, які володіють найбільшими радіусами (в тому числі і Nd, Sm, Eu, Gd) здатні утворювати тверді розчини типу R1+zBa2–zCu3O6+x .При кристалізації із розплаву, при пониженому парціальному тиску кисню ступінь заміщення барію суттєво зменшується і значно підвищується температура переходу в надпровідному стані [6] (до 95-96 К). Цю поведінку також пов’язують з можливим катіонним впорядкуванням в кристалічній гратці, в тому числі, з утворенням пар йонів неодиму в барієвих позиціях, що приводить до зменшення розупорядкування в кисневій підгратці. В той же час, в такій надпровідній матриці можуть існувати флуктації хімічного складу, що виступають як ефективні центри пінінга, оскільки при нульовому магнітному полі надпровідність у них стрімко подавляється, визиваючи пік-ефект [6].

Перевага створених таким чином центрів фіксації складається в тому, що на відміну від точкових дефектів хімічні модуляції структури вносять найбільш ефективний вклад в області відносно високих температур, які найбільше відповідають режиму експлуатації ВТНП-матеріалів (температура кипіння рідкого азоту). Саме з такими центрами пінінга, які не спостерігаються для Y 123, а основні переваги OCMG-метода, що дозволяє отримати СП-матеріали пов’язані з рекордними характеристиками [3,4].

В якості причин утворення подібних центрів пінінга, в різних моделях, розглядають:

- випадкові флуктації співвідношення Nd ∕ Ba в надпровідній матриці, викликані локальними флуктаціями температури, рО2 і складу розплаву при рості псевдомонокристалічних доменів в OCMG-методі ;

- кластери кисневих вакансій і границі двійників при загальному неоднорідному розподілі кисню в надпровідній матриці;

- високодисперсні виділення фаз R-422 (R4–2xBa2+2xCu2–xO10–2x) і перерозподілу катіонів між матрицею і цими не надпровідними включеннями;

- антиструктурні дефекти, що виникають в силу можливого взаємного обміну йонів Nd3+ та Ba2+ між відповідними кристалографічними позиціями.

Ряд авторів [24] пов’язують появу пік-ефекту у всіх фазах R 123 з існуванням локальних кисень – дефіцитних ділянок з Тс, пониженим у порівнянні з основною матрицею. Цей ефект посилюється завдяки домішкам (наприклад, із матеріалу тигля), які зменшують рухливість кисню і сприяють негомогенному розподілу кисню. Негомогенність розподілу кисню в Y123 – матеріалах може бути результатом розпаду розчину, утвореного фазами YBa2Cu3O6 та YBa2Cu3O7.

Альтернативна модель [3], зв’язуючи пік-ефект в матеріалах на основі фаз R123 (R=Nd, Sm, Eu, Gd), з флуктаціями катіонного складу, в принципі, не суперечить попередній моделі, оскільки розглядає коливання катіонного складу як первинне явище, яке призводить до побічного ефекту – негомогенного розподілу кисню. Відмічається [48-50], що пік-ефект може контролюватися різними технологічними факторами отримання матеріалу, включаючи температуру післякристалізаційного відпалювання, ступінь окиснення зразків, а також введення декількох легуючих РЗЕ.

1.9 Методи росту монокристалів

На відміну від полікристалічних матеріалів при отриманні яких необхідно створити певну багаторівневу мікроструктуру і достатньо високу концентрацію центрів пінінга, в технології монокристалів намагаються виростити хімічно і структурно однорідний кристал заданого розміру, форми, хімічного складу, низьким рівнем дефектів, що контролюється і домішок, що забезпечує можливість його використання для фундаментальних або прикладних цілей. При цьому одним з найбільш значних переваг (окрім високої досконалості і однорідності кристала) є можливість дослідження анізотропних властивостей монокристалу на різних гранях, що широко використовується в структурному аналізі спектроскопії, дослідження дифузії кисню, атомносилової мікроскопії, у визначенні фундаментальних фізичних констант [25-27] і т. д. Напевно, без вирощування монокристалів було б неможливим сучасне глибоке розуміння явищ високотемпературної надпровідності і механізмів кристалізації багатокомпонентного розплаву [25].

Анізотропія швидкості росту кристалу вздовж його кристалографічних напрямків складним чином залежить від типу РЗЕ і умов кристалізації [6]. Це може бути пов’язане як з кристалографічною анізотропією і різною енергією граней, так і з різним механізмом їх росту. В свою чергу, існування анізотропії росту призводить до зміни морфології і візуальної форми всього кристалу в цілому. Так, кристали отримані спонтанною кристалізацією [28], зазвичай представляють собою тонкі пластинки з найменшою товщиною вздовж направлення <0,01>, оскільки при високих швидкостях охолодження (“кінетичний контроль”) швидкість Ra росту граней (100) приблизно в п’ять разів вище, ніж для граней {001} (Rc). Зменшення швидкості охолодження розплаву (0.5-1.0 оС/год) призводить до отримання товстих призм – паралелепіпедів і навіть ізотермічних кристалів [29]. В цих умовах крім граней {100}, {010} та {001} відбувається утворення граней {101} і {011}, а також {111} граней. Достатньо низькі пересичення характерні для методу витягування затравочного кристалу із переохолодженого розплаву [20,23], причому велику роль при рості подібних монокристалів починають відігравати також такі фактори, як гідродинаміка розплаву і розподіл температур та концентрацій біля кристалу, що росте.

Контроль швидкості витягування і облік анізотропії росту дозволяють отримувати різноманітні “об’ємні” монокристали для майбутніх промислових застосувань [20,23], включаючи:

1) звичайні для методу витягування пірамідні кристали з розширеною основою;

2) крупні ізотермічні кристали з малим кутом скосу ребер;

3) пірамідні кристали з “ввігнутою” нижньою гранню;

4) циліндричні кристали.

Інші методи кристалізації [26,27] дають можливість отримати монокристали у вигляді:

1) “одномірних” голок;

2) “двохвимірних” пластинок;

3) “трьохвимірних” паралелепіпедів.

Таким чином, в даний момент стає можливим вирощування ВТНП-кристалів практично будь-якої бажаної форми.

Природа РЗЕ виявляє суттєвий вплив на процеси кристалізації із розплавів. Зокрема введення “легких РЗЕ” може викликати цілу низку взаємопов’язаних подій: підвищення “геометричної” стабільності R123 фаз → підвищення термічної і термодинамічної стабільності R123 фаз → підвищення температури перитектичного розпаду і збільшення ентальпії розчинення R123 фаз в розплаві → підвищення розчинності РЗЕ і зменшення нахилу кривої ліквідуса поблизу температури перитектичного розпаду, зменшення в’язкості і прискорення дифузії компонентів в розплаві. В результаті R123 фази з “легкими” РЗЕ (особливо Nd, Sm) повинні демонструвати при заданому ступені переохолодження розплаву більш високі швидкості кристалізації у порівнянні з “важкими” РЗЕ (Y, Yb і ін.), що полегшує отримання більш крупних кристалів Nd123, Sm123 і т. д. Передбачувані закономірності в швидкості росту 123 фаз з різними РЗЕ дійсно реалізуються на практиці, що видно із порівняння швидкостей росту вздовж направлення витягування кристалів, вирощених по модифікованому методу Чохральського [30]: 0.075-0.108 мм/год (Y123, повітря), 0.1 мм/год (Pr123, повітря), 0.16 мм/год (Y123, кисень), 0.24 мм/год (Nd123, повітря). Легування розплаву Sm і Nd при рості Y123 було використано для прискорення росту кристалів змішаної (Y, РЗЕ)123 фази [58].

На жаль, перевага використання “легких” РЗЕ при вирощуванні монокристалів і отриманні “розплавної” кераміки сполучають зі складністю контролю хімічного складу продуктів в силу існування катіонної не стехіометрії 123 фаз власне з “легкими” РЗЕ. Лише для “точкової” Y123 фази можливий спрощене дослідження процесу кристалізації у рамках системи “Y2BaCuO5-Ba3Cu5O8”. Найважливішу роль при виборі взаємозв’язку між реальним вмістом твердої і рідкої фаз в стаціонарному стані росту кристалу, відіграє співвідношення коефіцієнтів дифузії катіонів у розплаві. Очевидно, що близькість цих коефіцієнтів сприяє вибору системою співвідношення, яке найбільш близьке до рівноважного, так як низький коефіцієнт дифузії будь-якого із катіонів у порівнянні з іншими веде до зміщення відносно передбаченої рівноважної лінії [21]. Як правило, відмінність між коефіцієнтами дифузії не стільки великі і рівноважні фазові діаграми можуть бути з достатнім ступенем точності використані для кількісних передбачень складів фаз.

Збільшення об’єму монокристалів більш, ніж у 1000 разів, що кристалізують за даних умов, і значне підвищення їх досконалості [26] стало можливим за рахунок використання модифікованого метода Чохральського (витягування затравки із переохолодженого розплаву. Цей метод універсальний і дозволяє вирощувати крупні монокристали практично будь-якої фази R123 (R=Y, Nd, Sm, Pr), а також твердих розчинів (R1R2)Ba2Cu3Oz (R1=Y, R2=Sm, Nd) і Nd1+xBa2–xCu3Oz, Pr1+xBa2–xCu3Oz, Nd1+xBa2–xCu3–yGayOz, YBa2Cu3–yZnyOz і ін. Таким чином, прогрес в технологіях росту монокристалів є очевидним.

Останнім часом велика увага приділяється розробці методів росту монокристалів ”вусів” ВТНП. Повідомлялось про їх успішний ріст в системах з ділянками твердих розчинів типу Bi-Sr-Ca-Cu-O [28] і R-Ba-Cu-O (R=Sm, Nd). Відомо, що подібні кристали демонструють унікальні електрофізичні і механічні властивості.

1.10 Отримання довгомірних композитних матеріалів

Практично всі вище розглянуті ВТНП-матеріали (за виключенням монокристалів) є композитами, в склад яких окрім надпровідної матриці входять надпровідні фази, що визначають специфічні властивості і області застосування конкретного композиту. Так, високодисперсні порошки, отримані методами хімічної гомогенізації (розділ 1.1), зазвичай представляють собою суміш різних фаз і легуючих добавок, що дозволяють використовувати такий напівпродукт в наступних стадіях отримання матеріалу. Очевидно, що пара “стрічка – підкладка” демонструє непорушний симбіоз (розділ 1.2), і немає суті розглядати кожну із частин окремо із-за їх сильного взаємного впливу однієї на іншу. Крупнокристалічна кераміка (розділ 1.3) також представляє собою композит, що містить вторинні фази в якості включень в надпровідну матрицю. Як вже відмічалось, неоднофазність такого матеріалу – не тільки наслідок специфічного механізму кристалізації перитектичного розплаву, але й спеціально створювана структура, необхідна для покращення електрофізичних і механічних властивостей кераміки.

Одним з найбільш типових прикладів промислових надпровідних композитів є ВТНП-стрічка в срібній оболонці [32]. Кожна така стрічка складається з надпровідного стержня, оточеного металічною оболонкою. Для попередження терморезистивної нестійкості стрічок намагаються створювати багатожильні дроти, в яких зникнення надпровідності із-за локального перегріву вище температури переходу в надпровідний стан викличе обтікання резистивної ділянки по сусідніх надпровідних жилах.

В якості матеріалу надпровідної жили зазвичай використовують вісмут або, рідше, таллій – вмісних ВТНП, які значно більшою мірою пластичніше і значно легше утворюють високоорієнтовану мікроструктуру, ніж матеріали на основі R123-фаз [28,29,33-35]. Крім того, достатньо низька температура плавлення вісмут-вмісних ВТНП дозволяє використовувати великий набір металів і сплавів для створення зовнішньої оболонки.

Одним з найбільш поширених матеріалів зовнішньої оболонки є срібло, яке пластичне, має високу електропровідність і теплопровідність, відносно дешеве, не викликає зниження температури переходу ВТНП в надпровідний стан і слугує своєрідною мембраною, що здійснює обмін киснем між надпровідником усередині стрічки і газовою атмосферою поза нею. У відношенні масообміну оксидами вісмуту, кальцію, стронцію і міді система є закритою. Додатково встановлено, що стінки срібної стрічки можуть сприяти зародкоутворенню і орієнтованому росту зерен ВТНП на ділянках, що прилягають до оболонки [35], чому також сприяє планарна (”плоскі” стрічки) або псевдоодномірна (багатожильні дроти) геометрія. Для покращення характеристик міцності оболонки часто використовують ефект дисперсного зміцнення, наприклад за рахунок утворення монокристалів MgO в матриці срібла в процесі окиснення сплавів типу срібло-магній киснем повітря.

Основна вимога до СП стрічок в срібній оболонці – висока струмонесуча здатність. Для досягнення цього необхідно, в першу чергу, досягти абсолютно взаємної орієнтації високоанізотропних кристалів надпровідника, відсутності слабких зв’язків між ними, а також попередити негативний вплив вторинних фаз і газовиділення при перитектичному плавленні або просто при високотемпературному відпалюванні, здатних викликати неоднорідне протікання струму по перетину стрічки та локально порушити оптимальну орієнтацію зерен ВТНП.

Оптимальну мікроструктуру зазвичай отримують шляхом варіації складу, зовнішньої газової атмосфери, термічного режиму відпалювання, що вимагає детальних знань фазових діаграм [35,36]. Для досягнення високих транспортних характеристик в ВТНП-стрічках ціленаправлено використовують:

1) методи хімічної гомогенізації при отриманні високодисперсних, хімічно і гранулометрично однорідних, вільних від вуглецю, порошків для заповнення срібних трубок, які в подальшому піддаються деформації;

2) вибір способу створення композиційного матеріалу (порошок-в-трубі, труба-в-трубі, стержень-в-трубі і т. д.);

3) (термо)механічну обробку (багаторазове протягування і прокатування), змінну довжину срібної трубки з порошком в декілька десятків разів, що призводить до суттєвого збільшення густини надпровідної жили усередині стрічки і вимушеної орієнтації зерен ВТНП вздовж осі деформації;

4) низькотемпературний вакуумний відпал, оптимізуючий вміст кисню усередині стрічки і попереджуючий її “бульбашкування”.

Таким чином, в даний час існують реальні технології, які дозволяють отримувати стрічки з мікроструктурою, яка близька до потрібної. Разом з тим, як і раніше залишається не вирішеною принципіальна проблема, пов’язана з стрімким зменшенням критичних струмів вісмутових ВТНП з підвищенням температури або напруженості зовнішнього магнітного поля у порівнянні з іншими типами ВТНП (і, в першу чергу, R123-фазами). Це приводить до зниження температури експлуатації вісмут-вмісних стрічок до температури кипіння рідкого водню (20 К), хоч Тс (90-110 К) лежить вище точки кипіння дешевого хладогента – рідкого азоту (77 К), що ефективно використовується для роботи з іншими типами ВТНП.

Найбільш перспективний шлях покращення густини критичного струму вісмутових ВТНП-матеріалів пов'язаний зі створенням композитів з однорідно розподіленими мікровключеннями не надпровідних фаз, отриманих із власних компонентів системи або при введенні сумісних з ВТНП чужерідних фаз [37]. Найбільш помітний позитивний ефект виявляється при використанні циркон атів і станатів, хоча існує достатньо великий набір фаз, які можуть бути сумісні з ВТНП-матрицею, тобто не призводить до значного погіршення її температури переходу в надпровідний стан і не придушує динаміку утворення із реагентів або перитектичного розплаву. Фізичні вимірювання при цьому, дійсно свідчать про деякі покращення стабільності надпровідних характеристик [27]. Очевидно, що цей перспективний напрямок досліджень буде продуктивно розвиватися і в подальшому.

2. Техніка експерименту і характеристика методів проведення дослідження

2.1 Синтез твердих розчинів LnBa2Cu3O7

Зразки полікристалічних розчинів LnBa2Cu3O7 (де Ln = La, Sm) були синтезовані твердо-фазним методом. Як вихідні речовини використовувались купрум (II) оксид CuO, барій карбонат BaCO3 та лантан і самарій оксиди – відповідно La2O3 і Sm2O3.

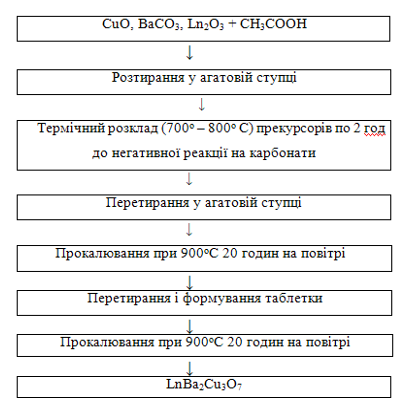

Оксиди рідкісноземельних елементів перед використанням перевірялись на вміст основного компоненту методом хімічного аналізу. Застосовували метод трилонометричного титрування в уротропіновому буфері з індикатором ксиленовим оранжевим [38]. Загальна схема синтезу твердих розчинів LnBa2Cu3O7 показана на рис. 2.1.:

Рис. 2.1. Схема синтезу твердих розчинів LnBa2Cu3O7 твердо-фазним методом

Вихідні речовини змішували у потрібному співвідношенні, необхідному для одержання 0,005 – 0,01 моль (≈ 4–8 грамів) речовини, і розчинялись при нагріванні в ацетатній кислоті (1:5). Одержану масу прожарювали на повітрі при 900оС протягом 48 – 72 годин з проміжним перетиранням після 24 – 48 годин термічної обробки. Далі речовину знову перетирали і пресували в таблетки масою ≈ 0,5 г, діаметром 10 мм і товщиною 1–2 мм, які спікали протягом 20 годин при температурі 900оС на повітрі. Загартування зразків проводили при швидкому охолодженні від температури прожарювання до температури рідкого азоту – таблетку, розміщену у платиновій лодочці, вносили в нагріту до потрібної температури піч і після 2 годин витримки швидко скидали в кварцеву чашку з рідким азотом, щоб забезпечити високу швидкість охолодження і уникнути контакту нагрітої речовини з повітрям. Для запобігання конденсації парів води на поверхні таблетки при її нагріванні до кімнатної температури, посудина з азотом знаходилась у нагрітому до температури 90оС ексикаторі, який далі розміщувався у сушильній шафі при тій же температурі. Температура в печі контролювалася за допомогою термопари, під’єднаної до регулятора температури (точність регулювання ± 5оС).

2.2 Рентгенографічні дослідження LaBa2Cu3O7 та SmBa2Cu3O7

Рентгенографічне дослідження зразків LaBa2Cu3O7 та SmBa2Cu3O7 проведено на рентгенівському дифрактометрі ДРОН – 3 в області кутів 12< Ө< 74о з використанням СоКα випромінювання на таблетках діаметром 10 мм і товщиною 1-2 мм при швидкості зйомки спектру 1о на хвилину. Досліди на приладі ДРОН – 3 виконували у фізико-хімічному центрі наукових досліджень Черкаського національного університету ім. Богдана Хмельницького. Для перевірки гомогенності деяка частина кожної таблетки (до 50%) з однієї сторони видалялась, і рентгенограма реєструвалась від її внутрішньої поверхні. Параметри комірки уточнювали методом найменших квадратів. При обчисленні параметрів завжди використовували один і той же набір рефлексів (7 для тетрагональної і 11 для орторомбічної гратки).

3. Синтез твердих розчинів LnBa2Cu3O7 та їх структурно-графічні властивості

3.1 Комплексонометричне визначення вмісту рідкісноземельних елементів та встановлення складу прекурсорів

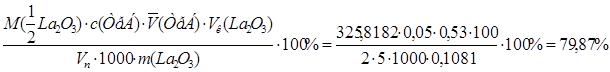

Вміст рідкісноземельних елементів визначали методом трилонометричного титрування в уротропіновому буфері з індикатором ксиленовим оранжевим. В результаті проведеного титрування були встановлені поправки для визначення маси оксиду РЗЕ, що вводилися до складу прекурсорів:

La2O3

М (La2O3) = 325,8182 г/моль

m нав = 0,1081 г

V1 (Тр. Б) = 0,55 мл

V2 (Тр. Б) = 0,50 мл

V3 (Тр. Б) = 0, 55 мл

Vсер (Тр. Б) = 0,53 мл

W(%)(La2O3)=

Поправка 0,7987![]()

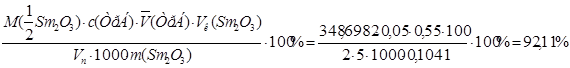

Sm2O3

M (Sm2O3) = 348,6982 г/моль

m нав = 0,1041 г

V1 (Тр. Б) = 0,55 мл

V2 (Тр. Б) = 0,55 мл

V3 (Тр. Б) = 0, 55 мл

Vсер (Тр. Б) = 0,55 мл

W(%)(Sm2O3)=

Поправка 0,9211

Маса наважок для змішування наведені в табл. 3.1.

Таблиця 3.1.

Розрахунок маси наважок компонентів суміші для одержання твердих розчинів методом твердо-фазного синтезу:

| Речовина | Молярна маса, г/моль | Маса наважки, г | Поправка |

| La2O3 | 325.8182 | 1.4239 | 0.7987 |

| BaCO3 | 197.3494 | 2.7554 | 1,0000 |

| CuO | 79.5454 | 1.6659 | 1.0000 |

| Sm2O3 | 348.6982 | 1.3006 | 0.9211 |

| BaCO3 | 197.3494 | 2.7121 | 1,0000 |

| CuO | 79.5454 | 1.6397 | 1.0000 |

3.2 Рентгеноструктурний аналіз зразків LaBa2Cu3O7 та SmBa2Cu3O7

Суміші вихідних речовин були оброблені у відповідності до методики, яка наведена в розділі 2.1. Одержані зразки досліджувались методом рентгеноструктурного аналізу (Рис. 3.1 та 3.2). Ми отримали рентгенограми зразків на дифрактометрі ДРОН – 8 в автоматичному дискретному режимі з кроком сканування 0,1 градуса в первинному випромінюванні СоКα .

Найпростішою моделлю структури речовин цього класу (ВТНП – шаруваті купрати) є послідовність двохвимірних субструктурних елементів (шарів) з незвичайно великим різноманіттям типів і числом шарів, що транслюються. В елементарних комірках їх число досягає тридцяти при значенні періоду трансляції по осі С до 500 нм.

Детальний кристалографічний аналіз сполук такого типу та пошук геометричної моделі кристалічної структури є досить складним і вирішується з використанням спеціальних програм (СУБД TOPOS 3.2., Сам ГУ, Самара) і баз даних неорганічних сполук (ICSD – 2001, PDF – 2).

Із рис. 3.1 та 3.2 видно, що штрих-діаграми цих сполук мають однаковий характер, а особливості кристалічної будови і хімічного складу відбиваються на варіаціях відносних інтенсивностей ліній і постійних гратки.

Скориставшись комп’ютерною програмою первинної обробки DIFWIN1, що виконує процедуру згладжування спектра, відокремлення фону і обрахунку параметрів, нам вдалося обрахувати лінійні параметри елементарної кристалографічної комірки. Результати представлені в табл. 3.2.

Таблиця 3.2.

Значення лінійних параметрів кристалографічної комірки LaBa2Cu3O7 та SmBa2Cu3O7

Речовина |

а, нм | b, нм | с, нм | Об’єм, нм3 |

| LaBa2Cu3O7 | 0,3905 | 0,3925 | 1,1752 | 0,1801 |

| SmBa2Cu3O7 | 0,3846 | 0,3906 | 1,1671 | 0,1753 |

Близькі значення параметрів а і b, та відмінність параметра c для LaBa2Cu3O7 швидше всього вказує, що сполука має тетрагональну гратку на відміну від SmBa2Cu3O7, у якої параметри a і b відрізняються більш суттєво. Думається, що сполука SmBa2Cu3O7 має орторомбічну будову.

Висновки

1. Аналіз опрацьованих літературних джерел з досліджуваної тематики свідчить про високу зацікавленість науковців та практичних працівників у синтезі та дослідженні властивостей високотемпературних надпровідних матеріалів і, насамперед, шаруватих купритів, що одержуються на основі оксидів рідкісноземельних елементів.

2. Методом трилонометричного титрування було встановлено поправочні коефіцієнти для оксидів рідкісноземельних елементів, що дозволило оптимізувати склад прекурсорів.

3. Методом твердофазної плавки одержано речовини, а саме LaBa2Cu3O7 та SmBa2Cu3O7, які за попередніми прогнозами, що зроблені на основі рентгеноструктурного аналізу повинні мати високу електропровідність при порівняно високих температурах.

4. Користуючись комп’ютерною програмою первинної обробки дифрактограм DIFWIN1 встановили параметри гратки для досліджуваних структур. Величини параметрів дозволяють встановити тип сингонії для кристалічної гратки: LaBa2Cu3O7 – тетрагональна, а для SmBa2Cu3O7 – орторомбічна.

Список використаних джерел

1. ЖВХО им. Д.И. Менделеева, 34, 1989. – С.436-536.

2. А.Р. Кауль, И.Э. Грабой, Ю.Д. Третьяков Сверхпроводимость, 1, 1988, – С.8.

3. Ю.Д. Третьяков, Ю.Г. Метлин. ЖВХО им. Д.И. Менделеева, 36, 1991, – С.265.

4. Ю.Д. Третьяков, Ю.Г. Метлин. ЖВХО им. Д.И. Менделеева, 36, 1991, – С.644.

5. Ю.Д. Третьяков, Ю.Г. Метлин. Материаловедение, 8, 1998, – С.2.

6. Е.А. Гудилин, Н.Н. Олейников. Сверхпроводимость: исследования и разработки. 5-6, 1995, – С.81.

7. Е.А. Гудилин, Н.Н. Олейников, Ю.Д. Третьяков. Ж.Неорг.Химии, 41, 1996, – С. 887.

8. Е.А. Гудилин, Н.Н. Олейников, Ю.Д. Третьяков. В кн.: Российская наука: Выстоять и возродиться. Наука, Москва, 1997, – С.167.

9. Е.А. Гудилин, Дисс. канд. хим наук, МГУ, Москва, 1995, – С.57-65.

10. Ю.Д. Третьяков, Н.Н. Олейников, А.А. Вертегел. Ж. неоген. химии, 41, 1996, – С.932.

11. Ю.Д. Третьяков, А.П. Можаев, Н.Н. Олейников. Основы криохимической технологии. Высшая школа, Москва, 1987, – С.76.

12. А.А. Бурухин, Н.Н. Олейников, Б.Р. Чурагулов, Ю.Д. Третьяков. ДАН, 1998, – С.358, 778.

13. Б.Р. Чурагулов, Н.Н. Олейников, С.Л. Любимов, О.В. Галас, С.Б. Абрамов. Ж. Неорган. химии. 40, 1995, – С.202.

14. А.М. Абакумов, Е.В. Антипов, Л.М. Ковба, Е.М. Копнин, С.Н. Путилин, Р.В. Шпанченко. Успехи Химии, 64, 1995, – С.769.

15. Е.А. Ерёмина, Я.А. Ребане, Ю.Д. Третьяков. Неорган. материалы, 30, 1994, – С.867.

16. О.Ю. Горбенко, В.Н. Фуфлыгин, А.Р. Кауль. Сверхпроводимость: исследования и разработки, 1995, – С.38.

17. В.Н. Фуфлыгин, М.А. Новожилов, А.Р. Кауль, Ю.Д. Третьяков. Ж. Неорган. химии, 41, 1996, – С.903.

18. В.А. Легасов, Н.Н. Олейников, Ю.Д. Третьяков. Ж. Неорган. химии, 31, 1986, – С.1637.

19. Е.А. Гудилин, Н.Н. Олейников, С.Р. Ли, Ю.Д. Третьяков. Ж. Неорган. химии, 39, 1994, – С.1043.

20. Е.А. Гудилин, Н.Н. Олейников, Г.Ю. Попов, Ю.Д. Третьяков. Неорган. материалы, 1995, – С.1.

21. С.Р. Ли, Н.Н. Олейников, Е.А. Гудилин. Неорган. материалы., 29, 1993, – С.3.

22. Н.Н. Олейников, Е.А. Гудилин, Д.Б. Кварталов, В.А. Кецко, Г.П. Муравьева. Ж. Неорган. химии, 41, 1996, – С.357.

23. Н.Н. Олейников, Е.А. Гудилин, А.Н. Баранов, Ю.Д. Третьяков. Неорган. материалы, 1993, – С.1443.

24. А.А. Жуков, И.В. Гладышев, С.И. Гордеев. СФХТ, 1991, – С.1286.

25. Физические свойства высокотемпературных свехпроводников. (Под ред. Д.М. Гинзберга). Мир, Москва, 1990, – С.32-45. [Physical properties of high temperature superconductors I. (Ed. D.M. Ginsberg), World Scietific, Singapore, 1989]

26. Ю.Д. Третьяков, Н.Н. Олейников, Е.А. Гудилин, А.А. Вертегел, А.Н. Баранов. Неорган. материалы, 1994, – С.291.

27. Т.Е. Оськина, Ю.Д. Третьяков. Ж. Неорган. химии, 39, 1994, – С.707.

28. Д.И. Григорашев, В.В. Ленников, Г.П. Муравьёва, Н.Н. Олейников, Ю.Д. Третьяков. Неорган. материалы, 1995, – С.1078.

29. Т.Е. Оськина, П.Е. Казин, Ю.Д. Третьяков, В.Ф. Козловський, И.Е. Лап шина СФХТ, 1992, – С.1298.

30. Г.Ф. Воронин. ЖВХО, 34, 1989, – С.466.

31. В.С. Урусов. Теория изоморфной смесимости. Наука, Москва, 1997, – С.69.

32. Высокотемпературная сверхпроводимость. Фундаментальные и прикладные исследования. Вып.1. (Под ред. А.А. Киселева), Машиностроение, Ленинград, 1990, – С.112-118.

33. Т.Е. Оськина, Ю.Д. Третьяков. ДАН, 1993, – С.330,594.

34. Ю.Д. Третьяков, Т.Е. Оськина, В.И. Путляев. Ж. Неорган. химии, 34, 1990, – С.1635.

35. Ю.Д. Третьяков, П.Е. Казин. Неорган. материалы, 1993. , – С.1571.

36. И.Е. Аршакян, Н.Н. Олейников, Ю.Д. Третьяков. Неорган. материалы, 1994, – С.824.

37. В.В. Ленников, П.Е. Казин, В.И. Путляев, Ю.Д. Третьяков, М. Ясен. Ж. Неорган. химии, 41, 1996, – С.911.

38. В.П. Васильев и др. Практикум по аналитической химии: Учебное пособие для вузов/ В.П. Васильєв, Р.П. Морозова, Л.А. Кочергина; Под ред.: В.П. Васильева. – М.: Химия, 2000, – С.328.