| Скачать .docx |

Реферат: Жидкофазное каталитическое окисление фенольных соединений

ЖИДКОФАЗНОЕ КАТАЛИТИЧЕСКОЕ ОКИСЛЕНИЕ ФЕНОЛЬНЫХ СОЕДИНЕНИЙ

ВВЕДЕНИЕ

Непрерывный рост и развитие промышленного сектора экономики приводит к постоянному увеличению загрязнения окружающей среды. Одну из наиболее высоких экологических нагрузок испытывают на себе водные ресурсы, причем все большее количество высокотоксичных соединений попадает в акватории водных бассейнов, используемых человеком для хозяйственно-бытовых нужд. Поэтому первостепенной задачей современной экологии является решение проблемы загрязнения водных ресурсов высокотоксичными органическими соединениями.

Фенол и его гомологи являются трудно деструктирующимися соединениями, ингибирующими биосинтез микроорганизмов, что значительно затрудняет самоочистку водных объектов. Так, минимальные токсические дозы, уменьшающие на 50% количество микроорганизмов, обеспечивающих обезвреживание опасных соединений в воде, для фенола, гидрохинона и катехина составляют всего лишь 22,1 мг/л [1], 0,08 мг/л [2], 31,8 мг/л [2], соответственно. Таким образом, попадание в водоем даже незначительного количества фенольных соединений приводит к уменьшению способности водного объекта к саморегенерации с помощью имеющегося геобиоценоза и невозможности в дальнейшем дезактивации других загрязнений. Кроме того, фенол и его производные обладают высокой токсичностью для человека и относятся к высоко опасным веществам 2-го класса опасности [3], а содержание фенола в питьевой воде не должно превышать ПДК 0,001 мг/л [4].

В настоящее время основными загрязнителями водных ресурсов фенольными соединениями являются химическая, целлюлозно-бумажная, текстильная и нефтехимическая промышленности. Причем на долю целлюлозно-бумажной промышленности приходится более трети от общего объема выбросов фенольных соединений. По данным водного кадастра средневзвешенный годовой выброс фенольных соединений в поверхностные воды Российской Федерации уменьшился с 250 т/год до 45 тон/год с 1991 г. по 2004 г. и стабилизировался на значении 45-50 т/год в 2004-2005 годах, но, несмотря на снижение, уровень загрязнения водных объектов остается достаточно высоким. В 2006 году ожидается увеличение средневзвешенного годового выброса фенольных соединений в несколько раз, что связано с поступлением большого количества бензола, фенола и других ядовитых соединений в акваторию р. Амур.

Для удаления фенольных соединений в настоящее время применяются: экстракция, сорбционные, мембранные и биологические методы очистки [5-8], однако ни один из вышеуказанных методов не позволяет осуществлять эффективное удаление фенола, что связано с недостаточной полнотой очистки, большим количеством побочных продуктов, высокой энергоемкостью и, как следствие, значительной стоимостью очистки. Все вышеперечисленное требует создания и внедрения новых высокоэффективных технологий очистки сточных вод от фенольных соединений.

Применение современных каталитических систем позволяет достичь глубокой конверсии фенольных соединений вплоть до углекислого газа и воды [9-30]. Однако процесс окисления является крайне сложным и сопровождается образованием большого числа промежуточных соединений, некоторые из которых обладают высокой стабильностью [9-12]. В зависимости от условий проведения процесса возможна (i) полная минерализация фенольных соединений с образованием СО2 и Н2 О, (ii) формирование полимеров, которые могут быть легко отделены от водной среды при помощи фильтрования, коагуляции или флотации и (iii) формирование легко биодеградируемых соединений, таких как карбоновые кислоты. Поэтому для селективного проведения процесса с целью получения целевого продукта важно учитывать закономерности и условия проведения процесса окисления. Основной проблемой создания каталитической технологии глубокого окисления фенольных соединений сточных вод является разработка новых высокоэффективных каталитических систем. Синтезированный катализатор должен обеспечивать высокую скорость окисления фенольных загрязнителей, эффективное окисление широкого спектра соединений с различными функциональными группами, иметь низкую стоимость и продолжительный срок службы без заметной потери каталитических свойств, а так же обладать высокой механической прочностью и быть невосприимчивым к каталитическим ядам.

Процесс глубокого каталитического окисления фенольных соединений кислородом воздуха представляет большой интерес для промышленного использования в связи с высокой производительностью, технологичностью, низкими капитальными затратами и возможностью проведения в полностью автоматическом режиме. За последние несколько лет по всему миру в эксплуатацию было введено более 200 реакторных систем глубокого окисления фенольных соединений сточных вод [12, 13], которые показали высокую эффективность своего применения. Однако процессы глубокого окисления являются экономически обоснованным только при достаточно высоких концентрациях органических загрязнителей в сточных водах, химический показатель кислорода которых не менее 10000 мг/л. Особый интерес представляет собой возможность создания мобильных комплексов для очистки сточных вод от фенольных соединений на основе каталитического жидкофазного окисления кислородом воздуха и их применение в случае загрязнения водных объектов различными высокотоксичными соединениями.

КАТАЛИТИЧЕСКОЕ ОКИСЛЕНИЕ

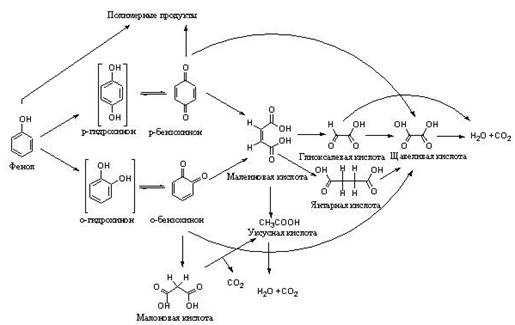

В последнее время большое внимание уделяется каталитическим методам глубокого жидкофазного окисления фенольных соединений [1, 2, 9-30] кислородом воздуха, которое обычно проводится при T=95-3500 C, P=0,1-20 МПа, на металлических и металооксидных Pt, Ru, Rh, Pd, Fe, Ni, Cu, Cr, V, Co, Zn, Mn катализаторах с содержанием активного металла 0,01-40% [1, 2, 5-30] (табл. 1-3). Мы рассмотрим использование гетерогенных катализаторов, как наиболее широко применяемых в промышленности и научных исследованиях. В ходе процесса окисления фенольных соединений, как указано выше, образуется большое количество промежуточных соединений: о, р –бензохиноны, о, р-гидрохиноны, р-гидрокибензойная кислота, тетрогидро-р-бензохинон, малеиновая, малоновая, фумаровая, янтарная, уксусная, щавелевая, глиоксалевая, муравьиная кислоты и нерастворимые полимерные продукты и углекислый газ [12-25] (рис. 1.).

Рис. 1. Схема полного окисления фенола

Основными продуктами глубокого окисления фенольных соединений являются углекислый газ и вода [13], однако в большинстве случаев процесс сопровождается образованием высокоустойчивых карбоновых кислот, что приводит к смыву активного металла с поверхности катализатора и его преждевременной дезактивации. Кроме этого возможно формирование полифенольных полимеров и их сорбция на поверхности катализатора, что приводит к затруднению диффузии субстрата к активным центрам и ухудшению гидродинамической обстановки в реакторе. Большое влияние на состав конечных продуктов реакции оказывают структура и свойства используемой каталитической системы, а так же условия проведения процесса окисления [13, 17-26]. Кроме того, направление реакции окисления фенольных соединений также определяется типом реактора и его особенностями. Наибольшее распространение получили аппараты периодического и непрерывного действия снабженные мешалкой [19-24, 26, 27, 29, 30], однако колонные и трубчатые аппараты для проведения непрерывного окисления с закрепленным слоем катализатора являются более перспективными, что обусловлено простотой их конструкции, возможностью автоматизации и высокой эффективностью проведения процесса [12, 14-18] (табл. 1).

Таблица 1

Катализаторы и условия проведения жидкофазного окисления фенола в реакторе с неподвижным слоем катализатора

| Катализатор | t, 0 C |

P, МПа |

Со , г/л |

Время, мин | Конверсия, % | Лит. источник |

| Al-Fe/ Глина | 90-170 | 1,5-3,2 | 0,5-2 | 240 | 99-100 | [14] |

| MnO2 -CeO2 | 80-130 | 1,0 | 1 | 180 | 70-93 | [15] |

| Fe/C | 100-127 | 0,8 | 1 | 30 | 70-80 | [16] |

| CuO-Cr2 O3 -C | 140 | 1,6 | 1,2 | 320 | 99-100 | [17, 18] |

| CuO/Al2 O3 | 140 | 1,6 | 1,2 | 320 | 99-100 | [17, 18] |

| Pt/Carbex-330 | 20-140 | 0,5-8,0 | 5 | 1-3 | 90-99 | [12] |

| Ru/Carbex-330 | 20-140 | 0,5-8,0 | 5 | 1-3 | 90-99 | [12] |

КАТАЛИЗАТОРЫ НА ОСНОВЕ ПЕРЕХОДНЫХ МЕТАЛЛОВ

Катализаторы глубокого окисления фенольных соединений, синтезированные на основе переходных металлов и их оксидов, представляют особый интерес для промышленного использования, что связано с их достаточно высокой активностью и сравнительно низкой стоимостью.

Поэтому не удивительно, что большое количество работ, появившихся за последнее время, посвященных изучению процесса глубокого окисления фенольных соединений с использованием этих катализаторов [14-23] (табл. 1, 2).

В работе [14] было изучено глубокое окисление фенола на Al-Fe содержащей глине в трубчатом реакторе в широком интервале температур (110-2100 С) и давлений (1,5-3,2 МПа).

Достигнута высокая конверсия фенола 99-100% и определены оптимальные условия проведения процесса: начальная концентрация фенола 1-2 г/л, высота слоя катализатора 0,6 м, t=1700 C, P=3,2 МПа.

Установлено, что схема работы реактора глубокого окисления фенолов “снизу-вверх” является более эффективной при высоких давлениях кислорода, в то время как при низких давлениях организация потоков “сверху-вниз” показывает лучшие результаты.

Это связано с тем, что при низких давлениях основным лимитирующим фактором является массоперенос между газовой фазой и поверхностью катализатора, в то время как при высоких давлениях кислорода основным лимитирующим фактором становится массоперенос между поверхностью катализатора и жидкой фазой.

Таблица 2

Катализаторы на основе переходных металлов применяемые для окисления фенола

| Катализатор | t, 0 C |

P, МПа |

Со , г/л |

Время, мин | Конверсия, % | Лит. источник |

| Fe2 O3 /Al2 O3 , | 150 | 2,0-5,0 | 1,0 | 180 | 10-15 | [22] |

| Fe2 O3 -CeO2 -Al2 O3 | 150 | 2,0-5,0 | 1,0 | 180 | 40-45 | [22] |

| MnO2 /Al2 O3 , | 150 | 2,0-5,0 | 1,0 | 180 | 35-40 | [22] |

| MnO2 -CeO2 -Al2 O3 | 150 | 2,0-5,0 | 1,0 | 180 | 90-95 | [22] |

| Engelhard Cu-0203T | 140 | 1,6 | 1,2 | 40-320 | 99-100 | [17, 18] |

| Engelhard Cu-1152T | 140 | 1,6 | 1,2 | 320 | 90-95 | [17] |

| Engelhard Cu-1230 | 140 | 1,6 | 1,2 | 320 | 95-100 | [17] |

| Cu-Ni/Al2 O3 | 140 | 1,6 | 1,2 | 320 | 99-100 | [17] |

| CuO/Al2 O3 | 140 | 0,7 | 5,0 | 240 | 95-99 | [18, 22] |

| Cu/Al2 O3 | 120-210 | 3,0 | 1,0 | 30 | 80-98 | [20] |

| Cu-Ce/Al2 O3 | 120-210 | 3,0 | 1,0 | 30 | 80-98 | [20, 22] |

| Cu-Sn/ Al2 O3 | 120-210 | 3,0 | 1,0 | 30 | 80-98 | [20] |

| Sn/Al2 O3 | 120-210 | 3,0 | 1,0 | 30 | 80-98 | [20] |

| Ce/Al2 O3 | 140-180 | 1,5 | 1,0 | 240 | 95-100 | [21, 22, 23] |

| Ce/TiO2 | 140-180 | 1,5 | 1,0 | 240 | 20-30 | [21] |

| Ce/SiO2 | 140-180 | 1,5 | 1,0 | 240 | 35-40 | [21] |

| Ce/AlPO4 | 140-180 | 1,5 | 1,0 | 240 | 95-100 | [21] |

| CoO/Al2 O3 , | 150 | 2,0-5,0 | 1,0 | 180 | 10-15 | [22] |

| CoO-CeO2 -Al2 O3 | 150 | 2,0-5,0 | 1,0 | 180 | 35-40 | [22] |

| NiO/Al2 O3 , | 150 | 2,0-5,0 | 1,0 | 180 | 10-15 | [22] |

| NiO-CeO2 -Al2 O3 | 150 | 2,0-5,0 | 1,0 | 180 | 25-30 | [22] |

Авторы работы [15] провели комплексное исследование Mn-Ce оксидных каталитических систем глубокого окисления фенола. Было установлено влияние промоторов K, Cs на активность и селективность катализаторов. Причем добавление Cs привело к максимальному положительному эффекту. Однако синтезированные каталитические системы подвергались быстрой дезактивации за счет образования полимерной пленки на поверхности гранул. Для преодоления этого эффекта была разработана методика окислительной регенерации, позволяющая полностью восстановить эффективность катализатора после долговременного использования. Кроме того, установлено наличие самопроизвольного смыва металлов в реакционный раствор, причем концентрация Mn и Ce в растворе достигала 0,1 мг/л и 0,26 мг/л, соответственно, что является крайне нежелательным.

Систематическое исследование Fe/C катализатора окисления фенола с содержанием железа 2,4% проведено в работе [16]. Выявлено большое количество промежуточных продуктов: p-гидроксибензойной кислоты, малеиновой, малоновой, уксусной и муравьиной кислот, причем формирование р-гидроксибензойной кислоты происходит за счет взаимодействия фенола с углеродным носителем, в то время как остальные вещества образуются в результате окисления фенола. Другие промежуточные продукты, такие как гидрохинон и щавелевая кислота, были обнаружены в крайне незначительных количествах. Катализатор отличался высокой стабильностью и показал незначительное снижение активности при его непрерывном использовании в мягких условиях в течение девяти суток, что является хорошим результатом для катализатора синтезированного на основе углеродного носителя.

В статьях [17, 18] представлено изучение глубокого окисления фенола на промышленных Cu-0203T, Cu-1152T, Cu-1230 (EngelhardLtd.) и лабораторном Cu-Ni/Al2 O3 катализаторах. Лучшие результаты показал промышленный образец Cu-0203T состоящий из 67-77% CuO, 20-30% 2CuO-Cr2 O3 и 1-3% графита, причем полная конверсия фенола происходила в течение 40 минут, а минерализация до углекислого газа составляла 30-35%. Кроме этого данный катализатор показал высокую устойчивость к кислой среде и хорошие механические свойства, так, в результате его непрерывного шестнадцатичасового использования наблюдался незначительный смыв Cu и Cr в количестве 0,38% и 0,001%, соответственно. Было выявлено [18] влияние pH среды на направление процесса окисления фенола, установлено, что при ее повышении происходит значительное увеличение смыва активных металлов с поверхности катализатора. Кроме этого увеличение уровня рН до 8 приводит к преимущественному накоплению карбоновых кислот, которые обладают значительно меньшей токсичностью по сравнению с фенолом и циклическими полупродуктами реакции.

Группа под руководством MassaP. [19] провела исследование металлполимерных каталитических систем глубокого окисления фенола. Синтез катализаторов осуществлялся последовательным формирование оксидной пленки меди на поверхности оксида алюминия с последующим ее закреплением при помощи полимерной пленки тефлона. Содержание меди в катализаторах составляло 9-30%. Наилучшие результаты показал катализатор с концентрацией меди 27%. Необходимо отметить высокую активность и селективность синтезированной каталитической системы и возможность проведения процесса в относительно мягких условиях (t=1400 C, P=0,7 МПа). Конверсия фенола при 240-минутном окислении составила 79-95%, а селективность по углекислому газу 56-89%. Однако для всех систем наблюдалась высокая потеря меди во время реакции окисления, которая составляла 15-25%.

В работе [20] было исследовано окисление фенола на Cu/Al2 O3 , Cu-Ce/Al2 O3 , Sn/Al2 O3 , Cu-Sn/ Al2 O3 катализаторах. Эксперименты проводились в реакторе-автоклаве, снабженном мешалкой, в статических условиях. Были определены оптимальные условия процесса, позволяющие достичь конверсии фенола 98%: катализатор Cu-Ce/Al2 O3 (6% Сu, 10% Ce), t=2100 C, P=3,0 МПа, время реакции - 30 минут. Отмечено положительное влияние повышения температуры на конверсию фенола и селективность процесс по отношению к углекислому газу.

В статье [21, 22] проведено исследование влияние типа носителя на активность цериевого катализатора окисления фенола. Было синтезировано несколько образцов с содержанием металла 20%, нанесенного на Al2 O3 , TiO2 , SiO2 , AlPO4 . Выявлены оптимальные носители - Al2 O3 и AlPO4 , причем активность катализаторов, приготовленных на их основе, практически не отличалась, а достигнутая конверсия фенола составило 95-100% при 80% селективности по углекислому газу. Кроме того, было установлено влияние концентрации металла, нанесенного на поверхность окиси алюминия, в реакции глубокого окисления фенола. При увеличении содержания металла выше 20% происходит незначительное снижение эффективности работы катализатора, что связано с формированием крупных оксидных кластеров, а, следовательно, к уменьшению количества активных центров. Уменьшение концентрации металла ниже 20% приводит к общему снижению количества активных центров и активности катализатора. Так же было проведено сравнение оптимального катализатора (СeO2 /Al2 O3 , 20% Ce) с промышленным образцом CeO2 . Необходимо отметить, что промышленный катализатор способен осуществлять полное окисление фенола в более мягких условиях (t = 140-1600 C, P=1,5 МПа) по сравнению с синтезированным (t = 170-1800 C, P=1,5 МПа). Однако, лабораторный образец обладает повышенной стабильностью по сравнению с промышленным катализатором при многократном использовании, а так же значительно меньшей стоимостью, что делает его применение в промышленности достаточно перспективным.

Авторы работы [23] провели детальное исследование причин дезактивации интерметаллических катализаторов и природы образования полимерной углеродистой пленки на поверхности MnO2 /Al2 O3 , MnO2 -CeO2 -Al2 O3 , Fe2 O3 /Al2 O3 , Fe2 O3 -CeO2 -Al2 O3 , CoO/Al2 O3 , CoO-CeO2 -Al2 O3 , NiO/Al2 O3 , NiO-CeO2 -Al2 O3 , CuO/Al2 O3 , CuO-CeO2 -Al2 O3 катализаторов в процессе глубокого окисления фенола. Установлено, что наибольшее количество полимерной пленки образуется на MnO2 /Al2 O3 катализаторе. Добавление церия в качестве промотора привело к увеличению образования углеродной пленки на поверхности всех исследованных катализаторов. Кроме того, это послужило причиной возрастания общей площади поверхности катализаторов после многократного использования. Большая часть образовавшихся пленок состоит из полифенольных полимеров различного строения, и только для медных катализаторов наблюдается формирование полиалифатических соединений, что также говорит об их высокой активности. Так же было установлено наличие большого количества альдегидных, карбонильных, карбоксильных и гидроксильных групп на поверхности образовавшихся полимерных пленок, что свидетельствует об их крайне сложном строении.

Описанные выше каталитические системы позволяют сделать вывод о необходимости разработки более активных, селективных и стабильных катализаторов глубокого окисления фенольных соединений, синтезированных на основе переходных металлов. Особое внимание необходимо обратить на существенное повышение стабильности как уже созданных, так и вновь разрабатываемых катализаторов. Также большое значение приобретает понижение температуры и давления проведения эффективного окисления фенольных соединений до 50-1200 С и 0,1-0,8 МПа, соответственно.

КАТАЛИЗАТОРЫ НА ОСНОВЕ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ

Интерес к катализаторам, синтезированным на основе металлов платиновой группы, для осуществления глубокого окисления фенольных соединений остается постоянно высоким, что обусловлено эффективностью их применения и широким спектром окисляемых соединений [12-13, 24-30] (табл. 1, 3).

В статье [12] было детально изучено глубокое каталитическое окисление фенола на Pt и Ru катализаторах, синтезированных на основе угольных и титаносиликатных композитов, в широком диапазоне температур и давлений в реакторе с закрепленным слоем катализатора. Несмотря на содержание активных металлов менее 0,3%, катализаторы показали высокую каталитическую активность и стабильность при многократном использовании, причем конверсия фенола составляла более 95%.

Таблица 3

Катализаторы на основе металлов платиновой группы, применяемые для окисления фенольных соединений

| Катализатор | Субстрат | Лит. источник |

| Pt/Графит (5% Pt) | Фенол | [24, 25] |

| Pt/Активированный уголь (5%) | Фенол | [24, 26] |

| Pt/TiO2 (5% Pt) | Фенол | [24] |

| Pt/Сибунит (5,3% Pt) | Фенол, хлорфенол | [13] |

| Pt/Carbex-330 (0,3% Pt) | Фенол | [12] |

| Pt/Al2 O3 | Фенол | [24] |

| Pt/CeO2 (5%Pt) | Фенол | [27] |

| Pt/SiO2 -TiO2 (0,3% Pt) | Фенол | [12] |

| Pt/Сверхсшитый полистирол (5% Pt) | Фенол | [28] |

| Pd/C (5% Pd) | Фенол, р-нитрофенол, м-нитрофенол, р-хлорофенол, м-хлорофенол, р-бромофенол, м-бромофенол | [26] |

| Pd/Al2 O3 (5% Pd) | Фенол, р-нитрофенол, м-нитрофенол, р-хлорофенол, м-хлорофенол, р-бромофенол, м-бромофенол | [26] |

| Pd/Сибунит(4% Pd) | Фенол | [27] |

| Pd/CeO2 (5% Pd) | Фенол | [27] |

| Ru/CeO2 (5% Ru) | Фенол | [27] |

| Ru/Сибунит (5% Ru) | Фенол, хлорфенол | [13] |

| Ru/Carbex-330 (0,3% Ru) | Фенол | [12] |

Ru-CeO2 /Сибунит (4-0,2%Ru, 8-5% CeO2 ) |

Фенол, хлорфенол | [13, 29] |

| RuO2 /Al2 O3 | Фенол | [30] |

Авторы работ [13, 29] исследовали процесс глубокого окисления фенола и хлорофенола на катализаторах Ru/Сибунит (5% Ru), Pd/Сибунит (4% Pd), Pt/Сибунит (5,3% Pt), Ru-CeO2 /Сибунит (0,2-1% Ru, 5-8% CeO2 ) (табл. 2). Показано, что наибольшей активностью обладают Ru катализаторы. Применение Ru-CeO2 /Сибунит каталитических систем позволило достигнуть высоких конверсий фенола и хлорофенола 65 - 100%, причем селективности процессов по углекислому газу составила более 95%. Наиболее активным и селективным катализатором оказался Ru-CeO2 /Сибунит (0,6% Ru, 5% CeO2 ), кроме этого не было замечено значительного изменения его активности при многократном использовании. Применение в качестве носителя матрицы синтетического углеродного материала – сибунита, обладающего устойчивостью к агрессивным средам и высокой механической прочностью, позволило синтезировать стабильный катализатор.

Систематическое исследование каталитического окисления фенола проведено авторами работ [24, 25] для катализаторов Pt/Графит, Pt/Активированный уголь, Pt/TiO2 и Pt/Al2 O3 с содержанием Pt 5% для всех систем. Процесс проводился при постоянном давлении (1,7 МПа), температуре (120-1700 С), контроле pH среды и объемов поступающих реагентов в автоклав, снабженный высокоскоростной мешалкой (1200 об/мин) для перемешивания водной фазы и импеллером для перемешивания газовой фазы. Выявлено влияние температуры, давления, концентрации кислорода и типа носителя на процесс окисления фенольных соединений. Изучена кинетика реакции в непрерывном режиме. Наибольшую конверсию фенола (97-99%) и высокую селективность по углекислому газу (98%) удалось получить для Pt/Графит катализатора. Однако для данной каталитической системы наблюдается дезактивация в процессе окисления, что затрудняет ее долгосрочное использование. Так же проведено детальное исследование механизма окисления фенола [19] на Pt/Графит катализаторе, показано, что чрезмерное парциальное давление кислорода может привести к образованию большого количества полимерных продуктов и преждевременной дезактивации катализатора.

В статье [26] глубоко изучено окисление целого ряда высокоопасных фенольных соединений, таких как фенол, р-нитрофенол, м-нитрофенол, р-хлорофенол, м-хлорофенол, р-бромофенол, м-бромофенол на Pd/C и Pd/Al2 O3 катализаторах с содержанием Pd 5%. Процесс окисления вышеуказанных соединений осуществлялся в атмосфере кислорода с незначительным добавлением водорода и угарного газа в качестве совосстановителей, что позволило достичь высоких конверсий субстратов 70-99%, причем катализатор Pd/C показал более высокую активность по сравнению с Pd/Al2 O3 .

Авторами [27] исследованы Ru/CeO2 , Pt/CeO2 , Pd/CeO2 катализаторы глубокого окисления фенола с содержанием активного металла 5%. Отмечено активное формирование полимерных продуктов, адсорбирующихся на поверхности катализаторов, что приводило к их практически полной дезактивации, кроме того, ни для одного образца не была получена полная конверсия фенола.

В работе [28] исследована возможность применения Pt содержащего полимерного катализатора на основе сверхсшитого полистирола для окисления фенола.

Достигнута высокая конверсия фенола 95-100%. Сверхсшитый полистирол выполнял роль матрицы для формирования наноструктурированных частиц платины, большое количество которых позволяет проводить процесс окисления фенола в мягких условиях 80-1400 С. Кроме того, сверхсшитый полистирол способен набухать практически во всех растворителях, включая воду, что обеспечивает свободный доступ субстрата к каталитическим центрам, а высокая устойчивость полимера к агрессивным средам и механическая прочность обеспечивают высокую стабильность катализатора. Исследователи под руководством YangS. [30] провели синтез высокоэффективного монодисперсного RuO2 /Al2 O3 катализатора глубокого окисления фенола. Показан положительный эффект предварительной кальцинации катализатора. Определено отрицательное влияние кислой среды на каталитическую активность, что связано с вымыванием активного металла с поверхности катализатора в раствор. Кроме этого наблюдался отчетливый индукционный период окисления фенола, продолжительность которого увеличивалась с понижением температуры. Необходимо отметить низкую активность катализатора, конверсия фенола ни в одном из опытов не превысила 80%, а селективность по углекислому газу 60%.

Анализ литературных данных позволяет сделать вывод о том, что промышленное применение катализаторов на основе металлов платиновой группы для глубокого окисления фенольных соединений и очистки сточных вод возможно лишь при низком содержании активного металла и высокой стабильности используемых каталитических систем. Кроме того, катализатор должен обеспечивать эффективное окисление при достаточно низких температурах и давлениях. В настоящее время, как в России, так и за рубежом ведется активный поиск гетерогенных каталитических систем на основе металлов платиновой группы, отвечающих этим требованиям.

ВЫВОДЫ

1. Глубокое гетерогенное каталитическое окисление кислородом воздуха имеет ряд преимуществ перед остальными способами обезвреживания фенольных соединений: невысокие требования к чистоте окисляемого субстрата, простота технологического оформления, большая эффективность очистки и высокая экологическая безопасность. Направление реакции окисления зависит от условий проведения процесса и используемого катализатора.

2. Каталитические системы, синтезированные на основе металлов платиновой группы, являются более эффективными и селективными по сравнению с синтезированными на основе переходных металлов. Однако для широкого промышленного использования необходимо значительно уменьшить в них содержания благородных металлов.

3. Применение интерметаллических катализаторов глубокого окисления фенольных соединений является наиболее перспективным с точки зрения промышленного использования, вследствие высокой активности, селективности, стабильности и низкой стоимости.

ЛИТЕРАТУРА

1. Chen C . Y ., Lu C . L . // Sci. TotalEnviron. 2002. Vol. 289, N 140. P. 13.

2. Guerra R . // Chemosphere. 2001. Vol. 44, N8. P.1737.

3. ГОСТ 12.1.005-88 ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны

4. СанПиН 2.1.4.1074-01 Питьевая вода, Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контролькачества

5. Pat. 2004078657 (USA) A method for wastewater treatment / Jueptner, Guenter. 2004.

6. Entezari, Mohammad H., Petrier, Christian // Applied Catalysis, B: Environmental 2004.Vol. 53 N4. P. 257.

7. Yamada, Kazunori, Akiba, Yuji; Hirata, Mitsuo // Chemical Sensors 2004. Vol. 20, P.596.

8. Gulyas H.; Breuer K.; Lindner B.; Otterpohl, R // Water Science and Technology 2004. Vol. 49, N 4. P. 241.

9. Пат. 2266304 (Россия) Способ получения текстильного полимерного катализатора / Витковская Р.Ф., Петров С.В. 2004.

10. Пат. 2265 032 (Россия) Способ получения трикотажного материала с каталитическим свойствами / Витковская Р.Ф., Хаддерсман К., Орлова М.В., 2004.

11. Пат. 2256498 (Россия) Катализатор, способ его приготовления и способ полного окисления фенола / Тимофеева М.Н., Ханхасаева С.Ц., Рязанцев А.А., Бадмиева С.В., 2004.

12. Cybulski A ., Trawczynski J . // AppliedCatalysisB: Environmental 2004. Vol. 47, P. 1.

13. Dobrynkin N . M ., Batygina M . V ., Noskov A . S ., Tsyrulnikov P . G ., Shlyapin D . A ., Schegolev V . V ., Astrova D . A ., Laskin B . M . // TopicsinCatalysis 2005. Vol. 33. Nos. 1-4. P. 69.

14. Guo J., Al-Dahhan M. // Chemical Engineering Science 2005. Vol. 60, Issue 3, P. 735.

15. Abecassis-Wolfovich M., Landau M.V., Brinner A., Herskowitz M. // Ind. Eng. Chem. Res. 2004. Vol. 43. P. 5089.

16. Quintanilla A., Casas J.A, Zazo J.A., Mohedano A.F., Rodrigues J.J. // Applied Catalysis B: Environmental 2006. Vol. 62, P. 115.

17. Santos A., Yustos P., Durban B., Garcia-Ochoa F. // Catalysis Today 2001. Vol. 66, P. 511.

18. Santos A., Yustos P., Durban B., Garcia-Ochoa F. // Topics in Catalysis 2005. Vol. 33, Nos. 1-4, P. 181.

19. Massa P., Ivorra F., Haure P., Fenoglio R. // Catalysis Letters 2005. Vol. 101, Nos.3-4, P. 201.

20. Wan J., Feng Y., Cai W., Yang S., Sun X. // Journal of Environmental Sciencees 2004. Vol. 16, No. 4, P. 556.

21. Chen I., Lin S., Wang C., Chang L., Chang J. // Applied Catalysis B: Environmental 2004. Vol. 50, P. 49.

22. Chang L., Cheng I., Lin S. // Chemosphere 2005. Vol. 58, P. 485.

23. Kim S., Ihm S. // Topics in Catalysis 2005. Vol. 33, Nos. 1-4, P. 171.

24. Masende Z.P.G., Kuster B.F.M., Ptasinski K.J., Janssen F.J.J.G., Katima J.H.Y., Schouten J.C. // Topics in Catalysis 2005. Vol.33, Nos. 1-4, P.87.

25. Masende Z . P . G ., Kuster B . F . M ., Ptasinski K . J ., Janssen F . J . J . G ., Katima J . H . Y ., Schouten J . C . // CatalysisToday 2003. Vol.79, P. 357.

26. Pifer A ., Hogan T ., Snedeker B ., Simpson R ., Lin M ., Shen C ., Sen A . // Вода и Экология 2003. № 4. с. 17.

27. Barbier J . J ., Olivero L ., Renard B ., Dupez D . // TopicsinCatalysis 2005. Vol.33, Nos. 1-4, P.77.

28. Doluda V . Yu ., Sulman E . M ., Matveeva V . G ., Sulman M . G ., Lakina N . V ., Sidorov A . I ., Valetskiy P . M ., Bronstain L . M . // XVIInternationalconferenceonChemicalReactorsCHEMREACTOR-17 ProceedingsbookMay 15-19 Greece 2006. P. 335.

29. Dobrynkin N ., Batygina M ., Noskov A ., Parmon V ., Tsyrulnicov P ., Shlyapin D ., Besson M ., Gallezot P . // XVIInternationalconferenceonChemicalReactorsCHEMREACTOR-17 ProceedingsbookMay 15-19 Greece 2006. P. 153.

30. Yang S., Feng Y., Cai W., Zhu W., Jiang Z., Wan J. // Rare Metals 2004. Vol. 23, N 2, P. 357.