| Скачать .docx |

Реферат: Влияние температуры на доменное структурообразование в сегментированных уретановых полимерах

Влияние температуры на доменное структурообразование в сегментированных уретановых полимерах

Движущей силой формирования доменной структуры в блок-сополимерах является термодинамическая несовместимость блоков (сегментов) различной природы, приводящая к их сегрегации [1,2]. В уретановых сегментированных полимерах возникает микрогетерогенность: гибкие олигоэфирные цепочки обычно составляют матрицу, а образующиеся в ходе синтеза (на этапе отверждения в результате реакций удлинения цепи) диолуретановые либо диаминомочевинные последовательности составяют жесткие домены. Склонность к сегрегации, как правило, растет с увеличением длины рассматриваемых последовательностей и в случае удлинителей-диаминов проявляется в большей мере, нежели в случае диолов [3, 4].

Кривые термомеханического анализа типичных полимеров такого рода характеризуются протяженным плато высокоэластичности, ограниченным с низкотемпературной стороны стеклованием олигоэфирной матрицы и с высокотемпературной — размягчением жестких доменов, наступающим при достижении температуры стеклования (у термоэластопластов [5]), или же началом деструктивных процессов [6]. Нередко на термомеханических кривых наблюдаются, кроме того, элементы, свидетельствующие о происходящих в ходе нагревания изменениях структуры полимера.

В литературе, посвященной полиуретанам, имеется немало данных об их структуре и свойствах [4—8], однако сами процессы формирования структуры и ее изменения в зависимости от различных (прежде всего термических) воздействий слабо изучены. Для установления связи между характеристиками доменной структуры и свойствами материала в зависимости от термических условий представлялось целесообразным подробно изучить один из полимеров, кривые термомеханического анализа которого показывают отклонение от обычного хода.

Нами исследована в обширном ряду других подобных соединений полиэфируре-танмочевина (ПЭУМ), полученная отверждением 3,3'-дихлор-4,4'-диаминодифенилме-таном предполимера, синтезированного одностадийным способом без катализатора из олигооксипропиленгликоля с Л/~1000, 1,4-бутандиола и 2,4-толуилендиизоцианата. Мольное соотношение названных компонентов 1,425:1:1,5: 4.

Рис. 1. Кривые термомеханического анализа образца ПЭУМ в исходном состояния (1) и образцов, предварительно прогретых в режиме термомеханического анализа (без наложения груза) до 150 (2), 170 (3), 190 (4) и 210° (£). После прогревания образцы подвергали закалке в жидком азоте. Постоянная нагрузка 0,32 МПа, скорость нагревания ~3 град/мин

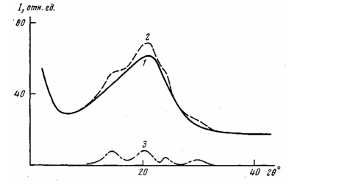

Рис. 2. Кривая термомеханического анализа образца ПЭУМ в исходном состоянии в режиме импульсного нагружения (нагрузка 3,20 МПа налагалась на 10 с с периодичностью 120с; постоянная составляющая 0,063 МПа). Скорость нагревания ~3 град/мин

Такое соотношение, предусматривающее небольшой избыток NCO-групп по отношению к сумме ОН- и NHa-групп, обеспечивало образование некоторого количества разветвлений и сшивом благодаря биуретовым и аллофанатным связям, которые не являются препятствием для сегрегации микрофаз и обычно рассматриваются как дополнительный фактор, стабилизирующий структуру. Отверждение проводили в форме при 120° в течение 12 ч. Образцы исследовали не ранее чем через 15 дней выдерживания при комнатной температуре. В качестве методов исследования использовали термомеханический анализ и рентгенографию в малых и больших углах.

Термомеханический анализ выполняли методом пенетрации на автоматической регистрирующей установке [9] при непрерывном действии груза или в условиях» кратковременного (импульсного) нагружения. Интенсивность малоуглового рентгеновского рассеяния (излучение СиКа , фильтрованное Ni) измеряли при комнатной температуре на установке КРМ-1 с измененной по Кратки системой щелевой коллимаци» (ширина первичного пучка у приемника не превышала. Полученные для неориентированных образцов интенсивности рассеяния пересчитывали на точечную коллимацию [12, 13], фон больше углового рассеяния исключали. Съемки при нагревании выполняли путем непрерывной регистрации на самописце интенсивности рассеяния в функции времени для фиксированного угла 29. Образцы представляли собой прямоугольные пластины 20X5 мм при толщине 2 мм. Для обеспечения неизменности формы в случае возможного перехода полимера в пластическое состояние образец помещали в оболочку в алюминиевой фольги. Рентгеновское исследование в больших углах (дифрактоме УРС-50И с использованием сцинтилляционного счетчика) показало, что в исходном состоянии в исследуемом полимере кристаллические фазы отсутствуют.

Рис. 3. Интенсивность малоуглового рентгеновского рассеяния (в пересчете на точечную коллимацию) в зависимости от угла рассеяния 20 для образца ПЭУМ в исходном состоянии (7) и образцов, предварительно прогретых со скоростью 3 град/мин до 170 (2), 190 (5), 220 (4) и 250° (5). По достижении указанных температур образец подвергали закалке в жидком азоте; съемку вели при комнатной температуре

Рис. 4. Интенсивность рентгеновского рассеяния под фиксированным углом 29=40' ' в зависимости от времени для образца ПЭУМ в ходе его нагревания от комнатной температуры до 170 (1) и 190° (2) и выдерживания при указанных температурах. Показаны также уровни / после охлаждения образцов

Результаты термомеханического анализа представлены на рис. 1. Кривая 1 имеет сравнительно короткое плато высокоэластичности: около 150° наблюдается подъем и затем некоторое замедление хода зависимости в области температур, предшествующих окончательному переходу к течению. Причиной подъема и замедления могут быть проявления пластичности, подавляемые дополнительным структурообразованием при повышении температуры. Такое объяснение подтверждается термомеханической кривой, полученной при импульсном нагружении (рис. 2); структурирование проявляется в сокращении амплитуд деформации в интервале температур 150-200°.

Все вышерассмотренное позволяет заключить, что исходный образец заструктурирован неполностью; дальнейшему совершенствованию структуры должно содействовать прогревание образца до температур, находящихся в указанном интервале. В самом деле, полученные после такого прогревания термомеханические кривые (рис. 1, кривые 2—4)последовательно изменяются и принимают вид, при котором обсуждаемые элементы вырождены и переход к течению происходит при наиболее высокой температуре. Уровень же плато высокоэластичности в зависимости от температуры прогревания сначала растет, а затем понижается, что также отражает изменения в состоянии доменной структуры.

Синтезированная аналогичным образом ПЭУМ с соотношением компонентов 1,425: 1: 0,5: 3 дает термомеханические кривые, подобные вышеописанным, но эффект дополнительного структурирования выражен несколько слабее, тогда как при соотношении 0,95: 1: 1: 3 такого эффекта вовсе не наблюдается. Следует полагать, что рассматриваемый эффект связан, по-видимому, с высоким содержанием диамина, причем решающее влияние здесь может оказывать своеобразие кинетики отверждения. При больших концентрациях реагирующих групп образование доменов должно происходить с высокой скоростью и в большом числе центров, в результате чего они застекловываются, не достигая оптимальных размеров и степени совершенства. Ясно, что такие домены должны иметь относительно низкую температуру размягчения. (Аналогией может служить другой фазовый процесс — быстрая кристаллизация полимера из сильно переохлажденного расплава, при которой образуются малого размера несовершенные кристаллы, имеющие низкую температуру плавления [14].)

Совершенствование доменов при повышении температуры может происходить путем их роста и понижения дефектности вплоть до возникновения (в благоприятных случаях) кристаллической упорядоченности. В результате этих процессов повышается значение температуры размягчения, должны изменяться также рентгеноструктурные характеристики.

На рис. 3 приведены кривые малоуглового рентгеновского рассеяния. Наличие четких рефлексов на кривых 1—4указывает на существование в образцах микрофазовых неоднородностей (доменов), расположение некоторых упорядочено по жидкостному типу. Для образца, прогретого до 250°т наблюдается спадающая («газового» характера) кривая 5.

В таблице представлены величины средних периодов D (расстояний между центрами доменов), рассчитанные по формуле Вульфа — Брегга D=X/2Q (Л — длина волны используемого излучения, 29 — угол дифракции, соответствующий рефлексу). При определении значения D вносили поправку на фактор Лоренца, т. е. значения 6 находили по максимуму интенсивности i(s), вычисляемой из уравнения

![]()

— значения интенсивности, по данным эксперимента, пересчитанные на точечную коллимацию).

С увеличением температуры прогревания (при последовательном переходе от кривой 1 к кривой 4) , во-первых, наблюдается рост среднего расстояния между центрами доменов D, что можно объяснить уменьшением-их числа, возможном при их укрупнении, во-вторых,— увеличение интегральной интенсивности малоуглового рентгеновского рассеяния

![]()

(Др — разность электронных плотностей домена и матрицы, V — объем домена,./V — число доменов в облучаемом объеме, к — коэффициент). И* соотношения (2) следует, что в рассматриваемом случае возрастание интегральной интенсивности связано с увеличением Ар. (Если считать, что рост доменов компенсируется убыванием их числа, то FiV=const.) Этосвидетельствует отом, что с повышением температуры продолжается микрофазовое разделение, т. е. из матрицы, которая в обобщенном смысле может рассматриваться как раствор, выделяются сегменты, составляющие домены.

В-третьих, с увеличением температуры прогревания происходит уменьшение ширины рефлексов ё. Это свидетельствует об улучшении регулярности в расположении центров доменов, т. е. об уменьшении дисперсии s расстояниях D, что может служить одним из показателей совершенства доменной структуры. Ширину б определяли делением площади под кривой, соответствующей зависимости (1), на высоту максимума i (s).

Все приведенные факты говорят об углублении процесса микрофазового разделения, о дальнейшем совершенствовании доменной структуры с увеличением температуры прогревания по крайней мере до 220°. У образца, прогретого до 250°, картина резко меняется. Наблюдается лишь диффузное рассеяние, соответствующее рентгено областей со средним радиусом инерции ~300 А, которые предположительно могут отождествляться с микронеоднородностями и пузырьками, присутствующими, возможно, в небольшом количестве в прогретом материале.

Рис. 5. Зависимость интенсивности рентгенозского рассеяния от величины утла 20: 1 — исходное состояние; 2 — после нагревания до 190°; 3 — разностная кривая, соответствующая рассеянию от кристаллических областей

Интересные результаты получены при наблюдении картины малоуглового рентгеновского рассеяния непосредственно в ходе изменения температуры образца (рис. 4). Образец полимера в вакуумной камере прибора КРМ-1 нагревали до заданной температуры (на что требовалось ~3—4 мин) и термостатировали. На протяжении 40—50 мин происходит нарастание до некоторого предела интенсивности рассеяния, фиксируемого под определенным углом, выбранным в области рефлекса, которому на кривых 7(0) при щелевой коллимации соответствует горизонтальный участок. При последующем охлаждении интенсивность понижается, но остается на уровне существенно более высоком, нежели исходный. Таким образом, нарастание интенсивности малоуглового рентгеновского рассеяния в ходе нагревания складывается из обратимой (связанной, по-видимому, с температурными изменениями плотностей доменов и среды) и необратимой части, обусловленной процессами совершенствования доменной структуры. Поскольку в последующих опытах повторное (обратимое) нарастание интенсивности рассеяния происходит быстро (со скоростью нагревания печи), следует заключить, что отмеченный интервал времени (40—50 мин) соответствует длительности процессов совершенствования доменной структуры в ПЭУМ.

Рентгеновское исследование прогретых образцов обнаруживает появление слабых кристаллических рефлексов в больших углах, соответствующих межплоскостным расстояниям 6,1; 4,3; 3,7 и 3,1 А (рис. 5). Несмотря на невысокую степень кристалличности и затруднительность анализа структуры на основании этих данных, сам факт возникновения кристаллической упорядоченности в доменах сомнений не вызывает. Такая же картина получена нами в результате аналогичного прогревания ПЭУМ, не-содержащей бутандиола, соотношение ранее названных компонентов которой составляет 0,95:1:0:2. Это дает возможность идентифицировать кристаллическую фазу, однозначно отнеся ее к жесткому сегменту, образованному диизоцианатом и диамином. Ширина рефлексов позволяет оценить размеры кристаллических областей по формуле Селякова — Шерера [16]. Полученные значения от 30 до 60 А дают разумное представление о величине доменов.

Образование доменов в системах, подобных изученной, отличается от расслоения в низкомолекулярных системах типа жидкость — жидкость не только тем (подчеркиваемым в литературе) обстоятельством, что в силу специфики строения сополимерной цепи, отдельные части которой принадлежат различным фазам, невозможно макроскопическое разделение фаз. Специфика полимеров сказывается, по нашему мнению, также в том, что выделение микрофазы может быть связано с ее стеклованием. Последнее же ведет к стабилизации возникшей структуры, поскольку делает невозможной коалесценцию, характерную для капельно-жидких частиц и являющуюся необходимым этапом расслоения низкомолекулярных жидких систем [17].

Вследствие вышесказанного в процессе выделения микрофазы в случае быстрого застеклования доменов оптимальная степень сегрегации и оптимальные размеры доменов при данной температуре могут оказаться недостигнутыми. При понижении температуры состояние доменов измениться не может, но при ее повышении, когда домены размягчаются, они сливаются и укрупняются; возможна при этом и кристаллизация.

Предельным состоянием можно считать такое, когда в равномерно распределенных по объему полимера доменах сконцентрированы все жесткие сегменты. Отвечающим предельному (идеальному) состоянию средний размер доменов должен обеспечивать связывание максимального числа гибких цепей, сообщая материалу наибольшую жесткость. Однако такая полная сегрегация едва ли окажется наилучшей в отношении технологических и эксплуатационных свойств материала; имеются сведения, что благоприятной является некоторая оптимальная для данного полимера степень сегрегации, при которой структура легче приспосабливается к действию деформирующих усилий. Для достижения оптимальной доменной структуры необходим соответствующий термический режим отверждения.

Литература

1. McGrath J.Е., Matzner М., Roberson L.М., Barklay R., Jr.J. Polymer Sci., Polymer Symp., 1977, № 60, p. 29.

2. Роговина Л.3., Слонимский Г.Л. Успехи химии. 1977, р. 46, № 10, с. 1871.

3. Керча Ю.Ю. Физическая химия полиуретанов. Киев: Наукова думка, 1979. 224 с.

4. Bonart R. Polymer, 1979, v. 20, № 12, р. 1389.

5. Morton М.J. Polymer Sci. Polymer Symp., 1977, № 60, p. 1.

6. Тейтельбаум Б.Я. Термомеханический анализ полимеров. М.: Наука, 1979. 236 с.

7. Липатов Ю.С, Керча Ю.Ю., Сергеева Л.М. Структура и свойства полиуретанов. Киев: Наукова думка, 1970. 280 с.

8. Райт П., Камминг А. Полиуретановые эластомеры. Л.: Химия, 1973. 304 с.

9. Тейтельбаум Б.Я. Высокомолек. соед. А, 1968, т. 10, № 4, с. 969.

10. Warren В.Е.J. Appl. Phys., 1949, v. 20, № 1, p. 96.