| Скачать .docx |

Реферат: Химическое никелирование алюминиевых сплавов

Содержание

Содержание

1 Анотация 2

2 Введение 3

3 Характеристика детали 4

4 Выбор способа никелирования 5

4.2 Электролитический способ 5

4.2 Химический способ 5

5 Требования к покрытию и выбор его толщины 6

6 Выбор осуществления технологического процесса 7

7 Теория процесса химического никелирования 8

8 Выбор раствора 10

9 Выбор основных технических операций 12

9.1 Обезжиривание химическое 12

9.2 Обезжиривание электрохимическое 13

9.3 Травление 13

9.4 Осветление 14

9.5 Декапирование 14

9.6 Химическое никелирование 14

9.7 Промывки 14

10 Схема технологического процесса 16

11 Составы растворов и режимы их работы 17

12.1 Расчет размеров подвесок и ванны химического

никелирования 19

12.2 Расчет фондов времени работы оборудования 21

12.3 Годовой объем производства одной ванны химического

никелирования 22

12.4 Расход химикатов 22

12.5 Корректировка растворов 24

12.6 Расход воды 28

12.7 Расход воды на промывки 30

13 Список литературы 33

2 Введение

2 Введение

Применение алюминиевых сплавов для изготовления деталей машин с каждым годом возрастает, что обусловлено рядом специфических свойств алюминия (лёгкость, податливость штамповке, коррозионная стойкость (на воздухе алюминий мгновенно покрывается прочной плёнкой Al2 O3 , которая препятствует его дальнейшему окислению), высокая теплопроводность, неядовитость его соединений. Но алюминий имеет существенный недостаток – низкую твердость (100-150 МПа), вследствие чего поверхность деталей, работающих на трение, быстро срабатываются. Поэтому большое практическое значение представляет упрочнение поверхности деталей из алюминиевых сплавов путем нанесения более твердого слоя другого металла. В этом отношение большой практический интерес представляет никелевое покрытие, обладающее высокой твердостью и адгезией к основе, особенно после термической обработки[3].

Никелевые покрытия применяют в различных отраслях промышленности как в качестве подслоя, так и самостоятельно для защитно-декоративных и специальных целей. Они характеризуются твердостью, значительной коррозионной стойкостью и хорошей отражательной способностью (58 — 62%), удельным электросопротивлением 8,3-10 -2 Ом·м[4].

Никелевые покрытия применяют в промышленности для защитно-декоративной и декоративной отделки изделий и деталей машин, аппаратов, приборов; для защиты от коррозии при повышенных температурах и в специальных средах (щелочах, некоторых кислотах), как промежуточный подслой для нанесения других покрытий на сталь с целью обеспечения прочного сцепления покрытий с основой, для повышения износостойкости трущихся поверхностей[8].

В настоящее время применяют два способа нанесения никелевого покрытия: электрохимический и химический. Только с помощью химического никелирования можно получить покрытие сложнопрофилированных деталей. За счет введения неорганических добавок, содержащих фосфор и бор, можно регулировать твердость получаемого покрытия, что является немаловажным для деталей из алюминиевых сплавов. При этом нужно учитывать, что покрытие, полученные химическим никелированием, обладают высокой коррозионной стойкостью[3].

3 Характеристика детали

3 Характеристика детали

В качестве детали для нанесения покрытия выбран корпус радиоэлектронного прибора, изготовленный фрезерованием и из сплава алюминия Д16

Деталь покрывается как с внешней, так и с наружной стороны, характерным является наличие различных отверстий для вывода проводов, болтовых соединений.

Данный корпус с радиоэлектронным прибором впоследствии подвергается герметизации с помощью болтового соединения или низкотемпературной пайке. Для обеспечения надежности работы прибора наносимое на корпус покрытие должно обеспечить коррозионную стойкость, износостойкость, оптимальную твердость и быть равномерным по толщине.

Обычно корпуса из сплавов алюминия подвергают операции никелирования с последующим нанесением других функциональных покрытий, например покрытия олова, висмута, серебра.

Размеры детали:

l=5.4см2 , h=8.8см2 , b=1.3см2

Так как деталь покрывается как с внешней, так и с внутренней стороны, то площадь покрытия одной детали будет равна:

Sпокр =168 см2

4 Выбор способа никелирования

4 Выбор способа никелирования

Возможно два способа нанесения никелевых покрытий:

4.1 Электролитический способ

Электролитический способ - нанесение никелевых покрытий на поверхность изделия из электролита под действием электрического тока. Преимущество способа – четко контролируется толщина покрытия, минимальный расход покрывающего металла. Кроме того, подбирая вид электролита и режим осаждения, можно получать осадки нужной структуры, внешнего вида и с различными механическими свойствами. Недостатком электролитического никелирования является неравномерность осаждения никеля при нанесении на рельефную поверхность, а также невозможность покрытия узких и глубоких отверстий и полостей. [4]

4.2 Химический способ

При химическом способе покрываемое изделие помещают в водный раствор, содержащий растворенную соль металла и восстановитель. На поверхности изделия высаживается слой металла. [1]

Осаждаемое в процессе химического никелирования покрытие не является чистым никелевым, как при гальваническом никелировании, а состоит из сплава никеля с фосфором. Покрытие этим сплавом не имеет ничего общего с покрытием чистым никелем как по физико-механическим, так и по химико-коррозионным свойствам.

Покрытие может быть нанесено на изделия сложной конфигурации с высокой степенью равномерности. Его можно нанести на внутренние полости и каналы изделия, что практически невозможно реализовать при гальваническом нанесении.

Широкий спектр применения химически осажденного никель-фосфорного покрытия объясняется впечатляющим набором его полезных свойств: твердостью от 6000 до 10000 МПа, высокой коррозионной стойкостью, антифрикционностью (низким износом при сухом трении), способностью экранировать высокочастотные электромагнитные излучения, низким переходным сопротивлением на электрических контактах, хорошей паяемостью.

Механические свойства никелирования не зависят от толщины: например, покрытия толщиной 1 мкм и 100 мкм обладают одинаковой удельной износостойкостью. [2]

В данном случае целесообразнее использовать химическое никелирование. Это обусловлено тем, что деталь имеет сложную конфигурацию (наличие отверстий, углублений, полостей), а также требуется покрытие, как с внешней, так и с внутренней стороны.

5 Требования к покрытию и выбор его толщины

5 Требования к покрытию и выбор его толщины

Толщина покрытия устанавливается в зависимости от условий эксплуатации, назначения покрытия по нормативно-технической документации, а также способа нанесения покрытия.

Так как на нашу деталь необходимо нанести функциональное покрытие, то покрытия должно быть равномерным по толщине, а также обеспечивать коррозионную стойкость, износостойкость и твердость основного металла в условиях эксплуатации. [15]

По ГОСТ 9.303-84 минимальная толщина покрытия должна составлять 9 мкм. Допустимая максимальная толщина покрытия составляет 15 мкм. Средняя толщина никеля, получаемая в ванне никелирования, составляет 15 мкм.

6 Выбор осуществления технологического процесса

6 Выбор осуществления технологического процесса

Существуют три способа осуществления технологического процесса химического никелирования, различающихся в зависимости от вида реагента, выбранного в качестве восстановителя.

1) гипофосфитный способ, характеризующийся совместным выделением фосфора в никелевое покрытие;

2) боргидридный способ, при котором происходит выделение бора, входящего в состав покрытия;

3) гидразинный способ, при котором никель осаждается с наименьшим количеством примесей. [5]

Промышленное применение получил пока лишь гипофосфитный способ. Это обусловлено тем что, боргидридный способ нанесения покрытия характеризуется сильно щелочной средой (рН>13), что приведет к растворению алюминия.

Несмотря на то, что гидразинный способ позволяет получить никелевое покрытие высокого качества, его использование практически не распространено, ввиду маленькой скорости осаждения никеля, основной компонент (гидразин) практически отсутствует в продаже, данный способ очень требователен к соблюдению техники безопасности, т.к. при нарушении условий эксплуатации возможна детонация.

Химическое осаждение никеля на сплавы алюминия целесообразно проводить с помощью раствора с гипофосфитом натрия. Осажденное покрытие имеет полублестящий металлический вид, аморфную структуру и является сплавом никеля с фосфором.

7 Теория процесса химического никелирования

7 Теория процесса химического никелирования

Механизм восстановления ионов никеля с помощью гипофосфита носит электрохимический характер, при этом на поверхности катализатора - основы одновременно (сопряженно) протекают анодная стадия окисления восстановителя (5.1) и катодная стадия восстановления никеля (5.6) и водорода (5.3).

Анодная стадия окисления гипофосфита – реакция взаимодействия гипофосфита натрия с водой – представляется как присоединение иона ОН¯ от молекулы воды к месту разрыва связи

Р – Н в молекуле гипофосфита натрия. Эта реакция, протеканию которой способствует каталитическое действие поверхности никеля, может быть выражена следующим уравнением:

Н2 О ↔ Н+ + ОН¯, (5.1)

Н2 РО2 ¯ + ОН¯→ Н2 РО3 ¯ + Н + е. (5.2)

Освобожденный от аниона гипофосфита электрон через металлическую поверхность может передаваться иону водорода и превращать его в атомарный:

Н+ + е → Н. (5.3)

Два атома водорода, один из которых образовался из связи Р – Н анион гипофосфита, а другой – из воды, соединяясь между собой образуют молекулярный водород:

Н + Н → Н2 . (5.4)

Тогда суммарная реакция взаимодействия гипофосфита натрия с водой соответствует уравнению:

Н2 РО2 ¯ + Н2 О → Н2 РО3 ¯ + Н2 . (5.5)

Если в растворе присутствуют ионы никеля, то электроны, образующиеся по реакции (5.2), восстанавливают их до металла:

Ni2+ + 2е → Ni. (5.6)

И тогда суммарная реакция восстановления ионов никеля гипофосфитом натрия представляется в виде следующего ионного уравнения:

Ni2+ + 2Н2 РО2 ¯ + 2Н2 О → Ni + 2Н2 РО3 ¯ + 2Н+ + Н2 ,

При использовании щелочных растворов:

2NiCl + NaН2 РО2 + Н2 О → 2Ni + NaН2 РО3 + 2HCl + Н2 (5.7)

При использовании кислых растворов:

NiSO4 + 2NaН2 РО2 + 2Н2 О → Ni + 2NaН2 РО3 + Н2 SO4 + Н2 (5.8)

Таким образом, восстановление никеля сопровождается выделением водорода, образующимся из связи Р – Н, причем на один Ni2+

затрачивается два иона Н2

РО2

¯.

Таким образом, восстановление никеля сопровождается выделением водорода, образующимся из связи Р – Н, причем на один Ni2+

затрачивается два иона Н2

РО2

¯.

Одновременно с реакцией (5.6) происходит восстановление анионов гипофосфита до элементарного фосфора и восстановление ионов водорода (5.3). Предполагается, что восстановление фосфора до элементарного состояния происходит из ионов Н2 РО2 ¯, обращенных к каталитической поверхности двумя атомами водорода; при таком расположении расстояние между атомами фосфора и поверхностью будет наименьшим.

Протекание этой реакции может быть представлено уравнением:

Н2 РО2 ¯ + е → Р + 2ОН¯, (5.9)

или

NaН2 РО2 → Р + NaOH. (5.10)

Суммарная реакция, включающая реакции (5.2) и (5.7):

2Н2 РО2 ¯ → Н2 РО3 ¯ + Р + ОН¯ + Н, (5.11)

или

2NaН2 РО2 → NaН2 РО3 + Р + NaOH + Н. (5.12)

[17]

8 Выбор раствора

В зависимости от требований к полученному покрытию и предварительной обработки поверхности детали различают два типа растворов химического никелирования.

В зависимости от требований к полученному покрытию и предварительной обработки поверхности детали различают два типа растворов химического никелирования.

1. Кислые растворы

2. Щелочные растворы

Кислые растворы (рН 4,0—6,5) применяются в случаях когда рабочие поверхности детали должны иметь высокие твердость, износостойкость и коррозионнозащитные свойства. Кислые растворы (по сравнению с щелочными) на полированной детали дают более гладкую (зеркальную) поверхность, у них меньшая пористость.

Состав кислого раствора химического никелирования:

Никель сернокислый - 20-30 г/л

Натрий уксуснокислый - 10-20 г/л

Натрия гипофосфит - 20-25 г/л

Тиомочевина 0,003 г/л

Кислота уксусная (ледяная) - 6-10 мл/л

рН = 4,3-5,0

Температура = 85-95°С

Скорость осаждения = 10-15 мкм/ч

Плотность загрузки 1,5 дм2 /л

У щелочных растворов основное преимущество – более надежное сцепление никелевой пленки с основным металлом. Благодаря наличию в составе щелочных растворов таких комплексообразователей, как лимоннокислый натрий и аммиак, они могут при корректировании работать длительное время. Щелочные растворы характеризуются устойчивостью в работе и почти полным отсутствием явления саморазряда - мгновенного выпадения губчатой массы никеля из раствора, сопровождающегося выбросом кипящего раствора из ванны.

Состав щелочного раствора химического никелирования:

Никель хлористый – 20 г/л

Натрия гипофосфит - 25 г/л

Натрий лимоннокислый - 45 г/л

Аммоний хлористый -30 г/л

Аммиак до рН=8,0-8,2

рН = 8-9

Температура = 80-85°С,

Скорость осаждения = 10-15 мкм/ч

Плотность загрузки 1,0-1,5 дм2 /л [21]

Таким образом из сравнения режимов нанесения покрытий в кислых и щелочных растворах видно, что интервал температур и скорость осаждения  никеля в обоих случаях практически не отличаются, то выбор оптимального раствора будет заключаться в следующем:

никеля в обоих случаях практически не отличаются, то выбор оптимального раствора будет заключаться в следующем:

1) Кислый раствор, несмотря на то, что дает более гладкую (зеркальную) поверхность, покрытие менее пористое, требуется дополнительная обработка поверхности детали для лучшего сцепления покрытия (например дополнительная цинкатная обработка). Также стоит отметить что в нашем случае рассматривается никелевое покрытие как функциональное, поэтому зеркальная поверхность не является определяющим фактором. Также кислотные растворы в большей степени подвержены явлению саморазряда, что требует дополнительного контроля за ходом процесса (соблюдение температурных режимов)

2) Щелочные растворы позволяют обеспечить более надежное сцепление покрытия с поверхностью детали, что позволяет существенно сократить процесс подготовки детали к химическому никелированию (исключается процесс нанесения дополнительных покрытий, например цинкатных). Также стоить отметить что щелочные растворы обладают более длительным сроком службы, что снижает затраты на процесс нанесения покрытия.

Исходя из вышесказанного, следует, что для данного процесса целесообразнее использовать щелочные растворы химического никелирования

9 Выбор основных технических операций

9 Выбор основных технических операций

9.1 Обезжиривание химическое

На поверхности изделий могут присутствовать жиры животного и растительного происхождения. Загрязнения, не соединенные химически с самим материалом детали (замасливание, пыль и т.д.), удаляют обезжириванием. Такие загрязнения могут быть двух видов: минеральные масла, которые в растворах не взаимодействуют с компонентами и удаляются тяжело (смазочные материалы, соляровое масло, вазелин, парафин и т.д.); жиры животного и растительного происхождения, которые в растворах реагируют с компонентами (омыляются) и легко могут быть удалены. Процесс омыления жиров можно проиллюстрировать на примере реакции стеарина (одна из составных частей жира) с щелочью:

(C17 H35 COO)3 C3 H5 + 3NaOH = 3C17 H35 COONa + C3 H5 (OH)3 (9.1)

Лучшей моющей способностью обладают растворы тринатрийфосфата, несколько худшей - растворы жидкого стекла и кальцинированной соды, еще худшей – растворы едкого натра. Моющая способность щелочных растворов значительно улучшается после введения в них синтетических моющих веществ (синтанол ДС-10, ОП-7 и ОП-10 – производные полиэтиленгликолевых эфиров и др.)

Для обезжиривания алюминия и его сплавов следует применять растворы, содержащие, в основном гидролизующие соли (соду, поташ, тринатрийфосфат, цианистый калий), концентрация которых не должны превышать 100-150 г/л. Повышенное содержание солей может вызвать растравливание поверхности деталей [3]

Состав раствора химического обезжиривания по ГОСТ 9.305-84, г/л :

Тринатрийфосфат (Na3 PO4 ·12H2 O) 15-35

Сода кальцинированная техническая(Na2 CO3 ) 15-35

Синтанол ДС-10 3-5

Режим работы: температура 60÷80 о С, продолжительность 5÷10 мин.

9.2 Обезжиривание электрохимическое

Электрохимическое обезжиривание деталей осуществляют либо на катоде или аноде, либо комбинированным методом - последовательным переключением полярности (катод - анод), причем анодную обработку ведут кратковременно. Электрохимическое обезжиривание - более эффективный процесс по сравнению с химическим обезжириванием.

В процессе электрохимического обезжиривания жиры эмульгируются выделяющимися пузырьками водорода (при катодном обезжиривании) или кислорода (при анодном обезжиривании). В первом случае вследствие  интенсивного разряда ионов водорода на катоде в прикатодном слое электролита, граничащем с поверхностью обрабатываемых деталей, происходит обогащение гидроксильными ионами, которые омыляют жиры животного и растительного происхождения [19]

интенсивного разряда ионов водорода на катоде в прикатодном слое электролита, граничащем с поверхностью обрабатываемых деталей, происходит обогащение гидроксильными ионами, которые омыляют жиры животного и растительного происхождения [19]

Обезжиривание алюминия и его сплавов нужно вести на катоде, так как анодная обработка сопровождается растворением металла либо образованием на их поверхности оксидных пленок. Состав раствора электрохимического обезжиривания по ГОСТ 9.305-84, г/л :

Тринатрийфосфат (Na3 PO4 ·12H2 O) 20-40

Сода кальцинированная техническая(Na2 CO3 ) 20-40

Режим работы: температура 30÷80 о С

Продолжительность 2-3 мин.

Катодная плотность тока jk =2÷10 A/дм2 .

Процессы, протекающие на:

катоде 2Н2 О + 2е = Н2 + 2ОН¯

аноде 2ОН¯ - 2е = 1/2О2 + Н2 О

Суммарный процесс Н2 О = Н2 + 1/2О2

9.3 Травление

Для удаления остатков обезжиривающих веществ, продуктов коррозии и окисных соединений с поверхности металла после обезжиривания проводят травление. Для этого требуемую деталь помещают в травильный раствор определенного состава. Выбор состава травильного раствора зависит от назначения детали

Рассмотрим два варианта травильных растворов:

1) NaOH концентрацией 50-100 г/л при температуре 60-80 ºС в течение 30-60 сек

2) H2 SO4 концентрацией 240-280 г/л при температуре 60-70 ºС в течение 2-3 мин. [21]

Для травления использовать первый раствор, т.к это наиболее быстрый и качественный способ травления алюминия. Второй раствор обычно используется для травления деталей, нарушение размеров которых не допустимо.

Реакции при травлении алюминия:

2Al + 6NaOH + 6Н2 О = 2Na3 [Al(OH)6 ] + 3H2 (9.2)

Al2 O3 + 2NaOH = 2NaAlO2 + H2 O (9.3)

9.4 Осветление

Операцию осветления проводят с целью удаления тонкого слоя шлама, который может образоваться на поверхности деталей во время травления.

Протекающие при осветление процессы:

3Cu + 8HNO3 → 3Cu(NO3 )2 + 2NO + 4H2 O (9.4)

Предлагается следующий состав раствора по ГОСТ 9.305-84, г/л :

Кислота азотная концентрированная 300-400

Режим работы: температура 15÷30 о С,

продолжительность 1÷10 мин.

9.5 Декапирование (активация)

Декапирование проводят химическим или электрохимическим способом для удаления тончайших оксидных пленок с поверхности изделий. После активации поверхности детали качество сцепления покрытия значительно увеличивается.

Декапирование алюминия поводится в 5% растворе соляной кислоты в течении 20-30 секунд, после чего деталь сразу переносится в ванну никелирования. [21]

9.6 Химическое никелирование

|

После предварительных обработок проводится химическое никелирование в щелочном растворе:

Никель хлористый – 20 г/л

Натрия гипофосфит - 25 г/л

Натрий лимоннокислый - 45 г/л

Аммоний хлористый -30 г/л

Аммиак до рН=8,0-8,2

Режим работы рН = 8-9,Температура = 80-85°С, Скорость осаждения = 10-15 мкм/ч, время осаждения 1 час, плотность загрузки 1,0-1,5 дм2 /л [21]

9.7 Промывочные операции. Выбор схем промывок.

Цель промывки – не только тщательно удалить с поверхности изделий растворы от предыдущей операции, но и при экономном расходе воды обеспечить их минимально попадание в сточные воды. Значения предельно допустимой концентрации основного компонента в воде конечной промывки установлено ГОСТ 9.047-75.

Наряду с экономичным расходом воды важным показателем является качество воды. Плохое ее качество и плохая система промывки могут оказать существенное влияние на качество получаемых покрытий. Повышенное содержание кальция и магния может вызвать образование пятен на поверхности покрытия.

Для промывки защитных покрытий к которым не предъявляются повышенные требования, может применяться техническая вода.

Вода из городского водопровода (общая жесткость 6 мг-экв/л) должна применяться для защитных покрытий, к которым предъявляются повышенные требования, а также для большинства защитно-декоративных покрытий [7]

После химического и электрохимического обезжиривания проводится промывка проточная в теплой воде; она необходима для снятия загрязнений, осевших на деталях после выхода подвески из ванны обезжиривания. Именно теплая промывка способствует лучшему снятию с поверхности деталей омыляемых жиров, которые в холодной воде могут затвердеть и остаться на поверхности. Температура теплой воды 40-50о С. При расчете расхода воды следует учесть, что последующие операции проводятся в щелочных растворах. Из этого следует что ПДК наиболее вредного компонента будет значительно ниже, чем первоначальное

Теплая промывка после травления способствует удалению с поверхности растворов щелочи, холодная же промывка способствует дополнительному очищению поверхности деталей от продуктов травления и остужению детали перед последующими технологическими операциями

После осветления проводится каскадная промывка для более тщательной очистки поверхности детали от продуктов реакции

После осветления проводится каскадная промывка для более тщательной очистки поверхности детали от продуктов реакции

После декапирования (активации поверхности) не проводится промывка, так как это является ключевой особенностью прямого химического никелирования.

Ванна улавливания после процесса химического никелирования позволяет улучшить степень очистки детали от раствора перед сушкой, а также возможно использование данной воды для приготовления раствора химического никелирования в последующем. Для повышения степени очистки после ванны улавливания производится дополнительная промывка холодной водой и горячей водой. Промывка горячей водой также способствует повышению температуры детали перед сушкой.

10 Основные стадии технологического процесса химического никелирования

10 Основные стадии технологического процесса химического никелирования

11 Составы растворов технологической схемы и режимы их работы приведены в таблице 1.

11 Составы растворов технологической схемы и режимы их работы приведены в таблице 1.

Таблица 1

| Наимено-вание операции |

Состав раствора |

Режим работы |

Примечание |

|||

| Наименование химикатов |

Химичес-кая формула |

Концен-трация, г/л |

Темпера-тура t,°С |

Плот-ность тока j, А/дм2 |

||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1.Обезжи-ривание химичес-кое |

Сода кальцинирован-ная (техн.) Тринатрийфос-фат (техн.) Синтанол ДС- 10 |

Na2 CO3 ГОСТ 5100-85 Na3 PO4 ·12H2 O ГОСТ 201-76 ТУ 6-14-577-77 |

15-35 15-35 3-5 |

60-80 |

- |

Допускается заменять тринатрийф-осфат эквивалент-ным количест-вом пирофосфо-рнокислого натрия. 3-5 г/дм3 и соответствующее количество метасилика-та натрия взамен синтанола ДС-10 |

| 2. Промывка теплая |

Водопроводная вода питьевого качества |

ГОСТ 2874-82 |

40-50 |

- |

||

| 3.Обезжи-ривание электро-химичес-кое (катодное) |

Сода кальцинирован-ная (техн.) Тринатрийфос-фат(техн.) |

Na2 CO3 ГОСТ 5100-85 Na3 PO4 ·12H2 O ГОСТ 201-76 |

20-40 20-40 |

30-80 |

2-10 |

Допускается вводить 5— 10 г/дм3 едкого натра технического, марки ТР. Допускается вводить 3-6 г/дм3 натриевого жидкого стекла |

Продолжение таблицы 1

| 4. Промывка теплая |

|

ГОСТ 2874-82 |

40-50 |

- |

||

| 5. Травление химическое |

Натрий едкий технический, марка ТР |

NaOH |

100 |

60-70 |

- |

|

| 6. Промывка в теплой и холодной воде |

Водопровод-ная вода питьевого качества |

ГОСТ 2874-82 |

40-50 18-25 |

|||

| 7. Осветление |

Кислота азотная (концентри-рованная) |

HNO3 ГОСТ 701-89 |

300-400 |

15-30 |

- |

|

| 8. Декапиро-вание |

Кислота соляная |

HCl |

50 |

15-30 |

- |

|

| 9. Осаждение никеля |

Хлористый никель Гипофосфит натрия Хлористый аммоний Лимоннокис-лый натрий Амиак |

NiCL2 NaН2 РО2 NH4 Cl Na3 C6 H5 O7 *2H2O NH4 OH |

20 25 30 45 |

12.1 Расчет размеров подвесок и ванны химического никелирования

12.1 Расчет размеров подвесок и ванны химического никелирования

1) Размеры детали

hдет =54 мм

lдет =88 мм

bдет =13 мм

2) Площадь покрытия

Sпокр =168 см2

Sобщ =1.68 · 20=33,6 дм2

3) Формирование подвески

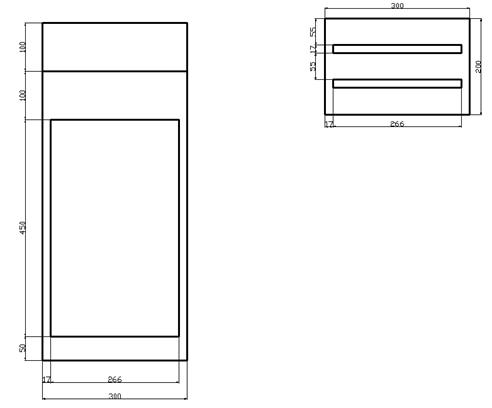

Рисунок 1

Высота подвески:

Hподв=hдет · nдет +hд/д · (nдет -1)+hд/п · 2, мм (12.1)

где hдет – высота детали

hд/д – расстояние между деталями

hд/п - расстоянии от детали до края подвески

nдет – количество деталей

Hподв =54 · 5+30 · 4+30 · 2=450

Длина подвески:

Lподв =lдет · nдет +lд/д · (nдет -1)+lд/п, мм (12.2)

где lдет – длина детали

lд/д – расстояние между деталями

lд/п - расстоянии от детали до края подвески

nдет – количество деталей

Lподв =88 · 2+30+30 · 2=266

Толщина подвески:

Вподв =bдет +bподв, мм (12.3)

где bдет – толщина детали

bподв – толщина подвески

Вподв =13+4,5=17,5

4) Размещение подвесок в ванне

Рисунок 2

Длина ванны:

Длина ванны:

Lв =Lподв +lп/в ·2, ММ (12.4)

где Lподв – длина подвески

lп/в – расстояние от подвески до стенки ванны

Lв =266+2 · 17=300

Ширина ванны:

Вв = Вподв · nподв +bп/п +bп/в, ММ (12.5)

где Вподв – ширина подвески

nподв – количество подвесок в ванне

bп/п – расстояние между подвесками

bп/в – расстояние от подвески до стенки ванны

Вв =2 · 17,5+3 · 55=200

Высота ванны:

Hв =Hподв +hшп +hп/зэ +hзэ/бв, ММ (12.6)

где Hподв – высота подвески

hшп – высота шламового пространства

hп/зэ – расстояние от подвески до зеркала электролита

hзэ/бв – расстояние от зеркала электролита до борта ванны

Hв =450+50+100+100=700

Внутренний объем ванны:

Vв = Hв · Вв · Lв, л (12.7)

Vв = 200 · 300 · 600 · 10-6 = 36

12.2 Расчет фондов времени работы оборудования

12.2 Расчет фондов времени работы оборудования

1) Номинальный фонд времени работы оборудования

То =(365-to -tп ) · t-tпп · t1 (12.8)

где 365 – число дней в году

to – число выходных дней в году

tп – число праздничных дней в году

t – продолжительность работы оборудования в сутки

tпп – число предпраздничных дней в году

t1 – количество часов на которые сокращен рабочий день в предпраздничные дни

То=(365-104-11) · 18-8 · 2=4484

2) С учетом потерь времени при работе оборудования действительный фонд времени работы оборудования:

Тд =Tо -Tо · Kп (12.9)

где Kп – коэффициент простоя оборудования

Тд = 4484-4484 · 0,03=4350

3) Эффективное время работы оборудования

Тэ =Тд -250 · tмаш (12.10)

где tмаш – время технологических операций

tмаш =tхо +tэхо +tтрав +tосв +tдек +tник +tпром · nпром +(nоп -1) · tпер (12.11)

где tхо – время химического обезжиривания

tэхо – время электрохимического обезжиривания

tтрав – время травления

tосв – время осветления

tдек – время декапирования

tник – время химического никелирования

tпром

– время промывки

tпром

– время промывки

nпром – количество промывок

tпер – время переноса

nоп – количество технологических операций

tмаш =600+300+60+30+3600+6 · 120+12 · 15=5 490 сек = 1,53 ч

Тэ = 4350-250 · 1,53=3968 ч

12.3 Годовой объем производства одной ванны химического никелирования

F=n · f · (Tэ /tмаш + 250) (12.12)

где n – число подвесок

f – площадь покрытия на одной детали

F = 2 · 0.168(3968/1.525+250) = 958 м2

12.4 Расход химикатов

Расчет химикатов на приготовление растворов:

m1 = (c · v · n)/1000, кг (12.13)

где с – концентрация химиката, г/л

v – объем раствора

n – число однотипных ванн

Годовой расход химикатов на работу ванны:

m2 = (r · F · c)/1000, кг/год (12.14)

где r – норма расходов растворов

F – годовая программа

с – концентрация химиката

Расход химикатов на процесс химического никелирования с учетом смен ванны:

m3 = m1 · nc , кг (12.15)

где nc – число смен ванны

1) Химическое обезжиривание

1) Химическое обезжиривание

а) Na3 PO4 · 12H2 O

m1 =(35 · 36 · 1)/1000=1.26

m2 =(0.56 · 958 · 35)/1000=22,03

б) Na2 CO3

m1 =(35 · 36 · 1)/1000=1.26

m2 =(0.56 · 958 · 35)/1000=22,03

в) ДС-10 (синтанол)

m1 =(5 · 36 · 1)/1000=0.18

m2 =(0.56 · 958 · 5)/1000=3,15

2) Электрохимическое обезжиривание

а) Na3 PO4 · 12H2 O

m1 =(40 · 36 · 1)/1000=1.44

m2 =(0.56 · 958 · 40)/1000=25,18

б) Na2 CO3

m1 =(40 · 36 · 1)/1000=1.44

m2 =(40 · 0.56 · 958)/1000=25,18

3) Травление

NaOH

m1 =(100 · 36 · 1)/1000=3.6

m2 =(0.8 · 958 · 100)/1000=85,92

4) Осветление

HNO3

m1 =(350 · 36 · 1)/1000=12,6

m2 =(0.6 · 958 · 350)/1000=201,18

5) Декапирование

HCl

m1 =(50 · 36 · 1/1000=1.8

m2 =(0.6 · 958 · 50)/1000=33,72

6) Химическое никелирование

а) Никель хлористый

m1 =(20 · 36 · 1)/1000=0.72

m2 =(20 · 958 · 4.8)/1000= 107,90

m3 =0,72 · 60=43,2

б) Гипофосфит натрия

m1 =(25 · 36 · 1)/1000=0.90

m2 =(4.8 · 958 · 25)/1000=134,88

m3 =0,90 · 60=54

в) Натрий лимоннокислый

m1 =(45 · 36 · 1)/1000=1.57

m2 =(4.8 · 958 · 45)/1000=242,78

m3 =1,57 · 60=94,2

г) Аммоний хлористый

m1 =(30 · 36 · 1)/1000=1.08

m2 =(4.8 · 958 · 30)/1000=161,85

m3 =1,02 · 60=61,2

12.5 Корректировка растворов химического никелирования

12.5 Корректировка растворов химического никелирования

1)Удельный расход химикатов при парциальных процессах

а)Выделения никеля

![]() =237,7/58,7=4,04 (12.16)

=237,7/58,7=4,04 (12.16)

где ![]() - удельный расход хлористого никеля, г/г Ni;

- удельный расход хлористого никеля, г/г Ni;

МСН – молярная масса хлористого никеля, г/моль;

АNi – атомная масса никеля, г/моль.

![]() =106/58,7=1,81 (12.17)

=106/58,7=1,81 (12.17)

где ![]() - удельный расход гипофосфита натрия при выделении никеля, г/г Ni;

- удельный расход гипофосфита натрия при выделении никеля, г/г Ni;

МГФ – молярная масса гипофосфита натрия, г/моль.

б)Выделения фосфора

![]() =3 · 106/2 · 31=5,13 (12.17)

=3 · 106/2 · 31=5,13 (12.17)

где ![]() - удельный расход гипофосфита натрия при выделении фосфора, г/гP.

- удельный расход гипофосфита натрия при выделении фосфора, г/гP.

2)Масса осажденного покрытия g1 , г, за один цикл в расчете на 1 литр раствора рассчитывается по формуле

g1 = S · δ · d = 100 · 0,0012 · 8,2=0,984 (12.18)

где S – плотность загрузки деталей, см2 /л;

δ – толщина покрытия, см;

d – плотность покрытия, г/см3

3)Затраты хлористого никеля непосредственно на процесс химического никелирования g2 , г/л, определяем по формуле

g2

= ![]() · g1

· pNi

= 4,04 · 0,984 · 0,96=3,82 (12.19)

· g1

· pNi

= 4,04 · 0,984 · 0,96=3,82 (12.19)

где pNi – содержание никеля в покрытие

4) Общий коэффициент использования хлористого никеля при одноразовом использовании раствора КСН

в процентах, рассчитывается по формуле

4) Общий коэффициент использования хлористого никеля при одноразовом использовании раствора КСН

в процентах, рассчитывается по формуле

КСН

= ![]() · 100 = 3,82/20 · 100 = 19,1 (12.20)

· 100 = 3,82/20 · 100 = 19,1 (12.20)

где сСН – концентрация хлористого никеля, г/л.

5)Конечная концентрация хлористого никеля с'СН , г/л, определяется по формуле

с'СН = сСН - g2 , (12.21)

с'СН = 20 – 3,82 = 16,18

6)Расход гипофосфита натрия на осаждение покрытия g3 , г, определяется по формуле

g3

= g1

· (![]() · рNi

+

· рNi

+ ![]() · pP

) = 0,984 · (1,81 · 0,96+5,13 · 0,04)=1,91 (12.22)

· pP

) = 0,984 · (1,81 · 0,96+5,13 · 0,04)=1,91 (12.22)

где рР - содержание фосфора в покрытие

7)Общий расход гипофосфита натрия на химические реакции, в том числе и на выделение водорода g4 , г, рассчитывается по формуле

g4

= ![]() = 1,91/0,42=4,54 (12.23)

= 1,91/0,42=4,54 (12.23)

где ![]() - коэффициент использования гипофосфита натрия при химических превращениях

- коэффициент использования гипофосфита натрия при химических превращениях

8) Общий коэффициент использования гипофосфита натрия при одноразовом использовании раствора КГФ в процентах, рассчитывается по формуле

КГФ

= ![]() · 100 = 4,54/25 · 100=18,19 (12.24)

· 100 = 4,54/25 · 100=18,19 (12.24)

где сГФ - концентрация гипофосфита натрия, г/л.

9) Конечная концентрация гипофосфита натрия с'ГФ

, г/л, определяется по формуле

9) Конечная концентрация гипофосфита натрия с'ГФ

, г/л, определяется по формуле

с'ГФ = сГФ – g4 = 25-5,44=20,54 (12.25)

10)Удельный коэффициент при образовании фосфита натрия

а) при выделении никеля g1 , г/г Ni, определяется по формуле

g1

= ![]() =104/58,7=1,775 (12.26)

=104/58,7=1,775 (12.26)

где МФ – молярная масса фосфита натрия, г/моль.

б) при выделении фосфора g11 , г/г Р, определяется по формуле

g11

= ![]() = 104/2 · 31=1,68 (12.27)

= 104/2 · 31=1,68 (12.27)

в) при выделении водорода (в расчете на израсходованный гипофосфит натрия) g111 , г/г NaH2 PO2 · H2 O, определяется по формуле

g111

= ![]() =104/106=0,982

=104/106=0,982

11)Концентрация фосфита после одноразового использования раствора g, г/л, определяется по формуле

g = g1

· g1

· pNi

+ g11

· g1

· pP

+ g111

· (g4

– g3

) = (12.28)

g = g1

· g1

· pNi

+ g11

· g1

· pP

+ g111

· (g4

– g3

) = (12.28)

=1,775 · 0,984 · 0,96+1,68 · 0,984 · 0,04+0,984 · (4,54-1,91)=4,33

12)Количество циклов никелирования, n, до достижения максимально допустимой концентрации фосфитов рассчитаем по формуле

n =  = (12.29)

= (12.29)

=lg(1- 200 · 1/4.33(1/0.2 · 0.01 -1))/lg(1-0.2 · 0.1/1)=48

где сФ – максимально допустимая концентрация фосфита, г/л

(число смен раствора m=F/S · 48=958/0.0168 · 20 · 48=59.42)

13)Расход хлористого никеля g5 , г, на процесс покрытия за 48 циклов рассчитывается по формуле

g5 = g2 · n = 3,82 · 48=183,36 (12.30)

15)Потери сернокислого никеля g'5 , г, за 48 процесса состоят из потерь с раствором, унесенным на деталях, и потерь с раствором после конечного цикла и рассчитывается по формуле

g'5 = с'СН · r · S · (n – 1) + с'СН · υ = (12.31)

=16,18 · 0,2 · 0,01(48-1)+16,18 · 1=17,70

15)Потери сернокислого никеля g″', кг, за 48 (с учетом объема реактора, равному 36 литров, и количества смен электролита в ванне) рассчитывается по формуле

g″'5 = g'5 · 36 · m = 17,70 · 36 · 59,42= 37.86 (12.32)

16)Коэффициент использования сернокислого никеля при 48-кратном использовании раствора с корректировками К″СН в процентах определяется по формуле

К″СН

= ![]() · 100=(183.36/183.36+17.70) · 100=91.22 (12.31)

· 100=(183.36/183.36+17.70) · 100=91.22 (12.31)

17)Расход гипофосфита натрия ![]() , г, за 48 циклов на процесс химического никелирования рассчитывается по формуле

, г, за 48 циклов на процесс химического никелирования рассчитывается по формуле

![]() = g3

· n=1.91 · 48 = 91.68 (12.32)

= g3

· n=1.91 · 48 = 91.68 (12.32)

18)Общий расход гипофосфита натрия (без учета потерь)g6

, г, за 48 циклов рассчитывается по формуле

18)Общий расход гипофосфита натрия (без учета потерь)g6

, г, за 48 циклов рассчитывается по формуле

g6

= ![]() =91.68/0.42=218.28 (12.33)

=91.68/0.42=218.28 (12.33)

19)Потери гипофосфита натрия за 48 циклов ![]() , г, определяется по формуле

, г, определяется по формуле

![]() = с'ГФ

· r · S · (n – 1) + с'ГФ

· υ= (12.34)

= с'ГФ

· r · S · (n – 1) + с'ГФ

· υ= (12.34)

=0.54 · 0.2 · 0.01(48-1)+20.54 · 1=22.47

20)Общий коэффициент использования гипофосфита натрия за 48 циклов К″ГФ в процентах определяется по формуле

К″ГФ

= ![]() · 100=(218.28/218.28+22.47) · 100=90.70 (12.35)

· 100=(218.28/218.28+22.47) · 100=90.70 (12.35)

12.6 Расход воды

Расход воды на приготовление растворов ![]() , л, рассчитывается по формуле

, л, рассчитывается по формуле

![]() = (υэл-та

· g – ågхим

) · m · k (12.36)

= (υэл-та

· g – ågхим

) · m · k (12.36)

где g - плотность раствора, кг/л;

k – число однотипный ванн с одинаковым объемом и концентрацией компонентов;

ågхим - суммарная масса всех химикатов в ванне, использованных для приготовления раствора, кг;

Расход воды на унос электролита с деталями считается только для первой ванны – ванны химического обезжиривания, так как подвески с деталями приходят в ванны с раствором, смоченные водой после промывок

![]() = r · Sгод

· g - å(с1

+ с2

+… + сi

) · r · Sгод

(12.37)

= r · Sгод

· g - å(с1

+ с2

+… + сi

) · r · Sгод

(12.37)

где r - норма выноса электролита 1 м2 обрабатываемых деталей, л/м2

с1 , с2 , сi – концентрация компонентов, кг/л.

Расход воды на испарение с зеркала электролита ![]() , кг, рассчитывается по формуле

, кг, рассчитывается по формуле

![]() = [45,6 · (р1

– р2

) · сВ

· Sэл

· Tд

· n] /Pб

, (12.38)

= [45,6 · (р1

– р2

) · сВ

· Sэл

· Tд

· n] /Pб

, (12.38)

где р1 – давление насыщенного пара над раствором при его температуре,

мм.рт.ст. ;

р2 – парциальное давление водных паров при той же температуре с отно- сительной влажностью 70%, мм.рт.ст.;

св – частный коэффициент, зависящий от скорости движения воздуха

Sэл – поверхность зеркала электролита, м2 ;

n – число ванн с данным режимом;

Рб – барометрическое давление, мм.рт.ст

р2

= ![]() ,

,

1)Химическое обезжиривание

Рассчитываем плотность раствора 1л, т. е. Vэл-та =1л,

Vэл-та =V(H2 O)+Vхим ,

где V(H2 O) – объем воды в растворе, см3 ;

Vхим – объем химикатов в растворе, см3

Vхим

= ![]() ,

,

где mхим – масса химиката, г;

rхим – плотность химиката, г/см3

V(Na2

CO3

) = ![]() = 9,88 (см3

),

= 9,88 (см3

),

V(Na3

РO4

) = ![]() = 15,43 (см3

),

= 15,43 (см3

),

V(H2

O) = 1000 – (9,88 + 15,43) = 974,69 (см3

),

V(H2

O) = 1000 – (9,88 + 15,43) = 974,69 (см3

),

m = 974,69 + 25 + 25 = 1024,69 (г)

g = ![]() = 1,024 (г/см3

),

= 1,024 (г/см3

),

![]() = [36 · 1,024 – (1,26 + 1,26)] · 12 · 1 = 411,64 (л),

= [36 · 1,024 – (1,26 + 1,26)] · 12 · 1 = 411,64 (л),

![]() = 0,5 · 958 · 1,024 - (35 + 35) · 0,5 · 958 · 10-3

= 454,56 (кг),

= 0,5 · 958 · 1,024 - (35 + 35) · 0,5 · 958 · 10-3

= 454,56 (кг),

![]() = [45,6 · (233,7 – 163,59) · 0,71 · 0,06 · 4350 · 1] /760 = 779,52 (кг)

= [45,6 · (233,7 – 163,59) · 0,71 · 0,06 · 4350 · 1] /760 = 779,52 (кг)

2) Электрохимическое обезжиривание

V(Na2 CO3 ) =40/2,53 = 15,81 (см3 ),

V(Na3 РO4 ) = 40/1,62 = 24,69 (см3 ),

V(H2 O) = 1000 – (9,88 + 15,43) = 959,5 (см3 ),

m = 959,5 + 40 + 40 = 1039,5 (г)

g = 1039,5/1000= 1,039 (г/см3 ),

![]() = [36 · 1,039 – (1,44 + 1,44)] · 24 · 1 = 828,48 (л),

= [36 · 1,039 – (1,44 + 1,44)] · 24 · 1 = 828,48 (л),

![]() = 0,5 · 958 · 1,039 - (40+40) · 0,5 · 958 · 10-3

= 459,38 (кг),

= 0,5 · 958 · 1,039 - (40+40) · 0,5 · 958 · 10-3

= 459,38 (кг),

![]() = [45,6 · (233,7 – 163,59) · 0,71 · 0,06 · 4350 · 1] /760 = 779,52 (кг)

= [45,6 · (233,7 – 163,59) · 0,71 · 0,06 · 4350 · 1] /760 = 779,52 (кг)

3) Травление

V(NaOH) =100/1.108 = 90.25 (см3 ),

V(H2 O) = 1000 – (90.25) = 909.75 (см3 ),

m = 909.75+100 = 109.75 (г)

g = 1009.75/1000= 1,009 (г/см3 ),

![]() = [36 · 1,009 – (3.6)] · 12 · 1 = 392,68 (л),

= [36 · 1,009 – (3.6)] · 12 · 1 = 392,68 (л),

![]() = 0,5 · 958 · 1,009 - (100) · 0,5 · 958 · 10-3

= 435.4 (кг),

= 0,5 · 958 · 1,009 - (100) · 0,5 · 958 · 10-3

= 435.4 (кг),

![]() = [45,6 · (314 – 219.8) · 0,71 · 0,06 · 4350 · 1] /760 = 1047.37 (кг)

= [45,6 · (314 – 219.8) · 0,71 · 0,06 · 4350 · 1] /760 = 1047.37 (кг)

4) Осветление

V(HNO3 ) =350/1.53 = 228.75 (см3 ),

V(H2 O) = 1000 – (228.75) = 771.25 (см3 ),

m = 771.25+350 = 1121.25 (г)

m = 771.25+350 = 1121.25 (г)

g = 1121.25/1000= 1,12 (г/см3 ),

![]() = [36 · 1,12 – (12.6)] · 12 · 1 = 368.74 (л),

= [36 · 1,12 – (12.6)] · 12 · 1 = 368.74 (л),

![]() = 0,5 · 958 · 1,12 - (50) · 0,5 · 958 · 10-3

= 473.42 (кг),

= 0,5 · 958 · 1,12 - (50) · 0,5 · 958 · 10-3

= 473.42 (кг),

![]() = [45,6 · (92.59-64.81) · 0,71 · 0,06 · 4350 · 1] /760 = 342.23 (кг)

= [45,6 · (92.59-64.81) · 0,71 · 0,06 · 4350 · 1] /760 = 342.23 (кг)

5) Декапирование

V(HCl) =50/1.030 = 48.54 (см3 ),

V(H2 O) = 1000 – (48.54) = 951.44 (см3 ),

m = 951.44+50 = 1001.44 (г)

g = 1001.44/1000= 1,001 (г/см3 ),

![]() = [36 · 1,001 – (1.8)] · 12 · 1 = 410,83 (л),

= [36 · 1,001 – (1.8)] · 12 · 1 = 410,83 (л),

![]() = 0,5 · 958 · 1,001 - (50) · 0,5 · 958 · 10-3

= 456.5 (кг),

= 0,5 · 958 · 1,001 - (50) · 0,5 · 958 · 10-3

= 456.5 (кг),

![]() = [45,6 · (92.59-64.81) · 0,71 · 0,06 · 4350 · 1] /760 = 342.23 (кг)

= [45,6 · (92.59-64.81) · 0,71 · 0,06 · 4350 · 1] /760 = 342.23 (кг)

6) Химическое никелирование

V(NaH2 PO4 ) =25/3,55 = 7.04 (см3 ),

V(NiCl2 ) =20/2.74 = 7.29 (см3 ),

V(NH4

Cl) =30/1.52 = 19.73 (см3

),

V(NH4

Cl) =30/1.52 = 19.73 (см3

),

V(Na3 C6 H5 O7 ) =45/1.48 = 30.41 (см3 ),

V(H2 O) = 1000 – (7.04+7.29+19.73+30.41) = 953.33 (см3 ),

m = 953.33 + 25 + 20 + 30 + 40 = 1068.33 (г)

g = 1068.33/1000 = 1,068 (г/см3 ),

![]() = [36 · 1,068 – (0.72 + 0.90 + 1.57 + 1.08)] · 12 · 1 = 410.13 (л),

= [36 · 1,068 – (0.72 + 0.90 + 1.57 + 1.08)] · 12 · 1 = 410.13 (л),

![]() = 0,5 · 958 · 1,068 - (20+25+30+40) · 0,5 · 958 · 10-3

= 417.67 (кг),

= 0,5 · 958 · 1,068 - (20+25+30+40) · 0,5 · 958 · 10-3

= 417.67 (кг),

![]() = [45,6 · (355 – 248.5) · 0,71 · 0,06 · 4350 · 1] /760 = 1184.13 (кг)

= [45,6 · (355 – 248.5) · 0,71 · 0,06 · 4350 · 1] /760 = 1184.13 (кг)

12.7 Расход воды на промывки

1) Удельный расход воды для одноступенчатой промывки рассчитывается по формуле:

gуд = r · с0 /cп , л/м2 (12.39)

где с0 и cп – концентрации наиболее опасного компонента в технологической ванне и в промывной ванне

r – удельный вынос раствора поверхностью деталей

2) Удельный расход воды для каскадной промывки рассчитывается по формуле:

gуд

= r · ![]() , л/м2

(12.40)

, л/м2

(12.40)

где N – число ванн каскадной промывки.

3) Удельный расход воды для ванной улавливания рассчитывается по формуле

gуд= p · ( сву /cп -0,5), л/м2 (12.41)

Удельный расход в следующей ванне проточной промывки после ванны улавливания рассчитывается по формуле:

gуд= p · 0.5 сву /cп, л/м2 (12.42)

4) Удельный расход для двухступенчатой ванны промывки

gуд = r · (с0 /c1 + c1 /cn ), (12.43)

а) Удельный расход воды после ванны химического обезжиривания

gуд

= 0,2 · 35/1,6=4,4

gуд

= 0,2 · 35/1,6=4,4

б) Удельный расход воды после ванны электрохимического обезжиривания

gуд = 0,2 · 40/1,6=20

в) Удельный расход воды после ванны травления

gуд = 0,2 · (100/11 + 11/0,1)=96,3

г) Удельный расход воды после ванны осветления

gуд

= 0,2 · ![]() =10,94

=10,94

д) Удельный расход воды после ванны химического никелирования

ванна улавливания:

gуд = 0,2 · (25/6,75 – 0,5) = 0,64

последующая ванна проточной двухступенчатой промывки:

gуд = 0,2 · (3,37/0,74 + 0,74/0,1)=6

13 Список литературы

13 Список литературы

1.Грилихес, С.Я., Тихонов, К.И. Электролитические и химические покрытия. Теория и практика. – Л.: Химия, 1990. – 288с.

2. Макаров, В.Ф. Разработка раствора химического никелирования многократного использования в автомате с аноднозащищенными реактором: дис…канд. тех. наук: 05.17.03/Макаров Владимир Филиппович. – Горький, 1984. – 167с.

3.Лататуев, В.И., Ганай, Г.Н., Денисов, А.Д. Металлические покрытия химическим способом. - Барнаул: Алтайское кн. изд., 1968. - с.207

4.Мельников П.С. Справочник по гальванопокрытиям в машиностроении. - М.: Машиностроение, 1979. – 296c.

5. Ямпольский А.М., Ильин В.А. Краткий справочник гальванотехника.-3-e изд., перераб. и доп. –Л.: Машиностроение, 1981. – 269с.

6. Гальванические покрытия в машиностроении. Справочник. В 2-х томах /Под редакцией М.А. Шлугера, Л. Д. Тока. - М: Машиностроение, Т.1-1985. – 240 с.

7. Гальванические покрытия в машиностроении. Справочник. В 2-х томах /Под редакцией М.А. Шлугера, Л. Д. Тока. - М: Машиностроение, Т.2-1985. – 248 с.

8. Электроосаждение металлических покрытий. Справ изд. Беленький, М. А., Иванов, А. Ф. – М.: Металлургия, 1985. - 288с.

9. Вайнер, Я.В., Дасоян, М.А.Технология электрохимических покрытий. Учебник для химических техникумов. Изд. 2-е. Л.: Машиностроение, 1972. – 464 с.

10. ГОСТ 9.303-84. Защита от коррозии. Покрытия металлические и неметаллические неорганические – Введ. 01.01.85. – М.: Изд-во стандартов, 1990. – 42 с.

11. Коротин, А.И. Технология нанесения гальванических покрытий.М.: Высш. шк., 1984. – 200 с.

12. Справочник химика. В 3-х томах. Л.: Химия, Т3-1987.

13. Вишенков, С.А. Химические и электротермохимические способы осаждения металлопокрытий. М.: Машиностроение, 1975. - 312 с.

14. Бакастов, С.С., Маркелов, П.П. Авиационное материаловедение. – Изд. 2-ое. – М.: Военное издательство народного комиссариата обороны союза ССР, 1941. – 230 с.

15. ГОСТ 15150-69. Исполнение для различных климатических районов. Категории , условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды – Введ. 01.01.71. – М.: Изд-во стандартов, 2004. – 58 с.

16.Лабораторный практикум по основам электрохимической технологии: учеб. пособие / В.Н. Флеров, М.Г. Михаленко, В.А. Плохов [и др.] – Н.Новгород, Нижегород. гос. техн.ун-т, 2006. – 93 с.

17.Оборудование и основы проектирования гальванических производств: Учеб. пособие; Нижегород. гос. техн. ун-т. Н.Новгород, 2004. – 86 с.

17.Оборудование и основы проектирования гальванических производств: Учеб. пособие; Нижегород. гос. техн. ун-т. Н.Новгород, 2004. – 86 с.

18.Кудрявцев, Н.Т. Электрохимические покрытия металлами./ Н.Т. Кудрявцев. – М.: Химия, 1979. – 352 с.

19.Ажогин, Ф.Ф. Гальванотехника: Справ. Изд. Ажогин Ф.Ф., Беленький М.А., Галь И.Е., и др. – М.: Металлургия, 1987. – 736 с.

20.ГОСТ 9.305-84. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий – Введ 01.01.84. – М.: Изд-во стандартов,

1990. – 173 с.

21. Химические способы нанесения никелевых покрытий: отчет о проведенном патентном поиске / Горьковский филиал ВЦПУ. – 1978.

22. ГОСТ 9.314-90. Вода для гальванических производств и схемы промывок - Введ 01.07.1991.

1 Аннотация

1 Аннотация

В данном проекте был разработан процесс химического никелирования корпусов радиоэлектронной аппаратуры изготовленных из сплава алюминия Д-16.

Выбран наиболее подходящий способ прямого химического никелирования, в качестве восстановителя используется гипофосфит натрия.

Составлена схема подготовительных и заключительных операций, определено машинное время процесса и определена производительность реактора химического никелирования по которой произведен материальный расчет.

Сделан конструктивный расчет реактора химического никелирования, предложена схима анодной защиты.

Определен расход основных компонентов раствора и состав раствора корректировки для поддержания непрерывной работы.

Составлена технологическая схема.

Водопровод-ная вода питьевого качества

Водопровод-ная вода питьевого качества