| Скачать .docx |

Реферат: Лакокрасочные материалы на основе виниловых полимеров

Лакокрасочные материалы на основе виниловых полимеров

Лакокрасочные материалы на основе этих пленкообразующих быстро высыхают при комнатной температуре с образованием покрытий, сохраняющих термопластичные свойства и обладающих, очень низкой паропроницаемостью, большой прочностью, атмосферостойкостью, и во многих случаях — устойчивостью к периодическому воздействию кислот и щелочей, негорючестью, нерастворимостью в маслах, спиртах и алифатических углеводородах.

Широкому применению поливинилхлорида в качестве пленкообразующего для лакокрасочных материалов, несмотря на его относительно небольшую стоимость, препятствует плохая растворимость в лаковых растворителях. Это объясняется большой плотностью упаковки цепей полимера под действием межмолекулярных сил Ван-дер-Ваальса, достигающих значительной величины вследствие присутствия полярных групп хлора. В то же время покрытия на основе поливинилхлорида обладают слабой адгезией к металлу. Эти обстоятельства послужили причиной изыскания виниловых полимеров, обладающих растворимостью в лаковых растворителях. К таким материалам относятся хлорированная поливинилхлоридная смола и сополимеры винилхлорида с другими мономерами.

Лакокрасочные материалы на основе хлорированной поливинилхлоридной смолы

К повышению растворимости поливиннлхлорида приводит его дополнительное хлорирование. При содержании одного дополнительного атома хлора на три мономерных звена винилхлорида достигаются максимальная растворимость и наименьшая вязкость растворов. Поливинилхлорид содержит 56,8% хлора, в перхлорвиниловой смоле теоретическое содержание хлора равно 64%, в действующем стандарте содержание хлора нормируется в пределах 62—65%.

Производство перхлорвиниловой смолы было освоено в начале 40-х годов. Сначала ее выпускали в виде 40%-ного концентрата в хлорбензоле под маркой КПС, а затем — в виде сухого порошка под маркой СПС. В настоящее время выпускают две лаковые смолы марок ПСХ-ЛС и ПСХ-ЛН соответственно средней и низкой вязкости.

В состав перхлорвиниловых лаков, эмалей, грунтовок и шпатлевок входят пленкообразующие смолы ПСХ-ЛС и ПСХ-ЛН, вводимые в виде 10—25%-ных растворов, модификаторы, пластификаторы, пигменты и различные добавки.

Перхлорвиниловая смола представляет собой беловато-желтовато-серый порошок плотностью 1470—1500 кг/м3 и насыпной массой 200—250 кг/м3. Смола хорошо растворяется в этил- и бутилцетатах, кетонах, хлорированных низших алифатических и ароматических углеводородах. В ксилоле и толуоле среднёвязкая смола хорошо набухает, низковязкая — растворяется.

Для повышения адгезии, содержания нелетучих веществ и для снижения термопластичности покрытия вводят модификаторы. Содержание модификаторов колеблется от 0,15 до 0,5 масс. ч. на 1 масс. ч. перхлорвиниловой смолы. В качестве модификаторов применяют высыхающую алкидную смолу (№ 135, ПФ-077 (лак для изготовления нитропентафталевых и перхлорвиниловых эмалей. Полуфабрикатный лак ПФ-077 представляет собой раствор в ксилоле синтетической пентафталевой смолы, модифицированной льняным маслом. Применяется при изготовлении нитропентафталевых и перхлорвиниловых эмалей), ФЛ-390 и др.), реже алкидноакриловую смолу АС-4.

Пластификаторы повышают эластичность покрытий и снижают их паропро-ницаемость. Их вводят в количестве 0,3—0,5 масс. ч. на 1 масс. ч. перхлорвиниловой смолы. Наиболее часто применяют трикрезилфосфат, днбутилфталат, хлорпарафин ХП-470, совол (полихлорднфенил). Хлорсодержащие пластификаторы повышают негорючесть и химическую стойкость покрытий.

Вводимые в перхлорвиниловые лакокрасочные материалы добавки различаются по назначению: термостабилизирующие, ускоряющие отверждение, матирующие и др. В качестве термостабилизаторов используют эпоксидированные масла (соевое, подсолнечное) марок Т и ТС, низкомолекулярные эпоксидные смолы (Э-40 и др.). Они служат акцепторами НС1, выделяющегося при деструкции перхлорвиниловой смолы под действием тепла. Содержание термостабилизаторов колеблется от 0,01 до 0,05 масс. ч. на 1 масс. ч. перхлорвиниловой смолы. Вводят их преимущественно в атмосферостойкие материалы, эксплуатирующиеся при повышенной температуре. В качестве ускорителей высыхания вводят сиккативы и отвердители — полиизоцианаты, полиамиды н др.

Для растворения смол в большинстве случаев применяют стандартную смесь Р-4, состоящую из 12% ацетона, 26% бутилацетата и 62% толуола; для более ответственных лакокрасочных материалов используют смесь Р-5 — 30% ацетона, 30% бутилацетата н 40% ксилола. Низковязкую смолу марки ПСХ-ЛН растворяют в смеси 15% ацетона, 35% ксилола и 50% сольвента. Введение ацетона в состав смеси растворителей позволяет снизить вязкость растворов почти вдвое.

В состав пигментированных лакокрасочных материалов входят пигменты, которые кроме основного назначения — придания цвета покрытию и повышения его атмосферостойкости — выполняют функции термо- и светостабилизаторов, а также акцепторов выделяющейся НС1. Содержание пигментов и наполнителей в эмалях составляет 0,8—1,4 масс, ч., в грунтовках — 1,2—4 масс, ч., в шпатлевках — 5—8 масс. ч.

Время высыхания при комнатной температуре 1-3ч, однако после высыхания в перхлорвиниловом покрытии остается некоторое количество высококипящих растворителей. Поэтому полное высыхание покрытия, после которого оно приобретает оптимальную твердость, наступает через 5—7 суток. Допускается сушка перхлорвинилового покрытия при повышенной температуре, но не выше 60— 80 °С. При этой температуре в течение 1 ч происходит почти полное высыхание, в пленке практически не остается растворителей. Некоторые марки перхлорвиниловых материалов для полного удаления растворителей следует сушить при 60—80 °С в течение 5—6 ч. При температуре сушки выше 80 °С покрытие желтеет, темнеет и теряет эластичность.

Перхлорвиниловые лакокрасочные материалы при хранении при температуре ниже 0°С имеют склонность к желатинизации, поэтому их рекомендуется хранить в закрытых отапливаемых складах.

Перхлорвиниловые покрытия отличаются низкой паропроннцаемостью, высокой водо- и атмосферостойкостью. В условиях умеренного климата покрытия стойки в течение 5—7 лет. Они стойки к действию растворов минеральных кислот, щелочей и солей, к агрессивным газообразным продуктам (особенно если в их состав входят химически стойкие модификаторы, пластификаторы и пигменты). Перхлорвиниловые покрытия выдерживают действие воды, жиров, масел, спиртов, алифатических углеводородов (бензинов, уайт-спирита и др.). Они не подвергаются действию плесени и устойчивы к возгоранию, практически негорючи.

К недостаткам перхлорвиниловых покрытий относятся: недостаточный блеск и склонность к загрязнению и размягчению при температуре выше 60 °С; низкая адгезия к металлическим поверхностям; низкая термо- и светостойкость.

Деструктивные процессы, происходящие под действием тепла и ультрафиолетовых лучей, приводят с течением времени к изменению цвета как пигментированных (потемнение), так и бесцветных (пожелтение) покрытий. Наряду с этим повышаются их адгезия и стойкость к воздействию растворителей, но теряется эластичность. Процесс деструкции начинается с отщепления НС1 и образования двойных связей в цепи поливинилхлорида; затем происходит окисление по двойным связям с образованием поперечных связей, приводящих к повышению твердости и хрупкости полимерного покрытия.

Необходимо отметить, что перхлорвиниловые покрытия длительное время сохраняют неприятный запах, что ограничивает их применение для окраски внутренних поверхностей вагонов, автобусов, троллейбусов, а также окраски Изделий, эксплуатируемых внутри жилых помещений.

Перхлорвиниловые лакокрасочные материалы используют для окраски изделий и конструкций из металла и древесины, а также сооружений из бетона. Наносят их преимущественно методами пневматического, безвоздушного или электростатического распыления.

Быстрота формирования покрытий (1—3 ч при 18—22°С) позволяет приме-нять их для окраски крупногабаритных машин и изделий, не требующих высокодекоративной отделки (дорожные и строительные механизмы, сельскохозяйственные машины, железнодорожные вагоны, цистерны, станки и др.), различных металлических и бетонных сооружений (мостов, виадуков, ферм и др.) и оборудования.

Лакокрасочные материалы на основе сополимеров винилхлорида

Лакокрасочные материалы на основе сополимеров винилхлорида отличаются улучшенной адгезией и повышенной свето- и термостабильностью. Наибольшее распространение получили лакокрасочные материалы на основе сополимеров винилхлорида с винилацетатом (А-15), в том числе на основе частично омыленного сополимера (А-15-0), сополимера винилхлорида с винилацетатом и малеиновой кислотой (A-I5-KP) и сополимера винилхлорида с винилиденхлоридом (ВХВД-40).

Сополимер А-15, содержащий 85—87% винилхлорида и 13—15% винилаце-тата, был освоен в промышленности в 50-е годы и назывался «смола А-15». По химической стойкости, растворимости в органических растворителях, пластичности, молекулярной массе и атмосферостойкости сополимер А-15 не уступает перхлорвиниловой смоле, а по некоторым свойствам — адгезии и отсутствию запаха у покрытий — превосходит ее. Сополимер А-15 хорошо растворяется в ацетатах, кетонах, нитропарафинах, хлорированных углеводородах, а ароматические углеводороды служат разбавителями. Спирты, бензины и другие алифатические углеводороды являются высаднтелями сополимера А-15 из его растворов. Высокое содержание винилхлоридных звеньев в сополимере определяет необходимость введения термостабилизаторов для предотвращения отщепления HCI или введения в состав лакокрасочного материала акцепторов HCI.

Сополимер А-15-0 представляет собой частично омыленный сополимер А-15, в котором часть ацетатных групп превращена в гидроксильные (1.2—2,3%). Сополимер А-15-0 лучше совмещается с другими смолами чем А-15, может быть разбавлен спиртами, отверждается при введении отвердителей, взаимодействующих с гидроксилъными группами, обладает лучшей, чем А-15, адгезией к металлам.

Сополимер А-15-КР — продукт сополимеризации винилхлорида (82—87,8%), винилацетата (11,5—16.5%) и малеиновой кислоты (0,7—1,5%). Сополимер-А-15-КР растворяется в тех же растворителях, в которых растворяются сополимеры А-15 и А-15-0. Он хорошо совмещается с другими сополимерами и модификаторами. На его основе, а также в комбинации с сополимером А-15 получают покрытия с высокими адгезией, водо- и атмосферостойкостью.

Сополимер ВХВД-40 выпускается под названием «смола ВХВД-40» (бывш. СВХ-40) и состоит из 40% винилиденхлорида и 60% винилхлорида. Пленки сополимера отличаются высокой эластичностью (удлинение до 300%), а также хорошей адгезией к металлическим поверхностям. Поэтому лаки и эмали на сополимере ВХВД-40 изготовляют без добавления модификаторов и пластификаторов. Однако по сравнению с перхлорвиниловой смолой и сополимерами с винилацетатом смола ВХВД-40 обладает пониженными свето- и атмосферостойкостью и термостабильностью.

На основе сополимера ВХВД-40 выпускают лаки и эмали, образующие масло-, водо- и бензостойкие покрытия. Сополимер хорошо растворяется в ацетатах, кетонах, формальгликоле, дихлорэтане, частично в ароматических углеводородах и не растворяется в спиртах и бензинах.

В эмали и грунтовки кроме сополимеров А-15, А-15-0 и A-I5-KP вводят модификаторы — алкидную, алкидноакриловую и эпоксидную смолы — от 0,15 до 0,4 масс. ч. на 1 масс. ч. сополимера, пластификаторы — от 0,1 до 0,3 масс. ч., пигменты и наполнители — 0,9—1 масс. ч. Иногда вводят термо- и светостабилизаторы. Летучая часть в большинстве случаев состоит из 12% (масс.) бутилацетата, 5% циклогексаноиа, 26% ацетона и 57% толуола. В эмали на сополимере А-15-0 вводят отвердители, способные на холоду или при повышенной температуре взаимодействовать с гидроксильными группами сополимера.

В состав лаков на основе ВХВД-40 входит сополимер и органические растворители. Для получения 19—20%-ного раствора применяют растворитель Р-4, содержащий 26% ацетона, 12% бутилацетата и 62% толуола. В состав эмалей, кроме того, вводят пигменты и наполнители из расчета 0,2—0,65 масс. ч. на 1 масс. ч. сополимера, а в грунтовки — из расчета 1 масс. ч. на 1 масс. ч. сополимера.

На основе сополимеров А-15, А-15-0 и ВХВД-40 выпускают большой ассортимент эмалей, а также некоторые марки лаков и грунтовок. Сополимер А-15-КР используется в основном как добавка к сополимеру А-15 для повышения адгезии.

ХС – эти эмали обладают лучшими адгезионными свойствами, чем ХВ, особенно к металлам. Они превосходят ХВ по химической стойкости, но несколько уступают им по атмосферостойкости, особенно стойкости к воздействию света. Образуемые ХС покрытия более эластичны и поэтому не требуют использования пластификаторов. ХС можно получать с сухими остатками (концентрацией) 45-50%, в то время как ХВ – не более 25-30%; очевидное преимущество ХС заключается в возможности получения покрытия необходимой толщины за счет нанесения меньшего количества слоев. К недостаткам покрытия относится невысокий глянец, а также способность размягчаться при температурах выше 80°С , что приводит к загрязненности окрашенной поверхности.

Повышение адгезии и химстойкости за счет введения полифункциональной добавки в перхлорвиниловые лакокрасочные материалы

Известны перхлорвиниловые лакокрасочные композиции для защитных покрытий, характеризующихся низкой паропроницаемостью, высокой водо-, атмосферо- и химстойкостью к действию минеральных кислот, щелочей, солей. жиров, масел и др. Однако данные покрытия характеризуются недостаточной стойкостью к растворам органических кислот с высокими внутренними напряжениями, длительным отверждением при комнатных условиях, резким снижением адгезии при воздействии на покрытие агрессивных сред.

Наиболее близкой к изобретению является эмаль, содержащая средневязкую перхлорвиниловую смолу, пластификатор, модификатор, пигмент, органический растворитель [2]

Покрытие на основе данной эмали обладает недостаточной стойкостью к действию органических кислот, солей и щелочей.

Техническая задача изобретения повышение химстойкости покрытий к действию растворов органических кислот, солей и щелочей, снижение внутренних напряжений, сокращение времени отверждения, увеличение адгезии.

Это достигается тем, что полимерная композиция для покрытия, включающая средневязкую перхлорвиниловую смолу, модификатор, пластификатор, пигмент и органический растворитель, дополнительно содержит полифункциональную добавку фталоцианин цинка при соотношении компонентов, мас.[3]:

Средневязкая перхлорвиниловая смола 10 - 14

Модификатор 6,6 - 16,8

Пластификатор 3,6- 10,0

Пигмент 9,8 - 12,2

Полифункциональная добавка 0,1 - 1,0

Органический растворитель остальное.

По предлагаемому изобретению добавка выполняет роль промотора адгезии, релаксатора внутренний напряжений, ингибитора коррозии, катализатора отверждения, пигмента и имеет такую структуру, которая позволяет путем регулирования уровня надмолекулярной организации композиции при введении ничтожно малых количеств (0,1-1) добиваться желаемого результата.

Композицию готовят в шаровой мельнице, в которую одновременно загружают все компоненты, кроме фталоцианина цинка, и перетирают с фарфоровыми металлическими шарами до степени перетира не более 50 мкм. В полученную смесь вводят полифункциональную добавку, предварительно растворенную в ацетоне и тщательно перемешивают. Готовую смесь разбавляют до рабочей вязкости 18-20 с по ВЗ-4 при 20± 2o

С c растворителем Р-4. Композицию наносят в два слоя на чистую металлическую поверхность кистью, краскораспылителем или другим методом, отверждают в течение 24 ч при 20 ± 2o

С.

Химстойкая модифицированная полимерная композиция содержит перхлорвиниловую смолу (например, ПСХ-ЛС или ПСХ-ЛН), модификатор (например, алкидную смолу ПФ-077 или алкидноакриловую смолу АС-4), пластификатор (например, трикрезилфосфат или полихлордифенил), пигменты неорганической группы (например, TiO2 , Cr2 O3 ), растворитель органической группы (например, Р-4, Р-5), а также фталоцианин цинка.

Виниловые связующие для производства специальных ЛКМ.

Производители и характеристика

Доля импорта по производителям за 2007 год

Доля импорта по производителям за 2007 год

Продукты компании ЕТС (Единая Торговая Система, Санкт-Перербург)

1.Смола HG-63 (Китай) имеет схожие химико-физические показатели со смолой ПСХ-ЛС российского производства, что позволяет ее с легкостью использовать в производстве ЛКМ без дополнительной доработки рецептур.

Таблица 1 –Свойства смолы

| Время растворения, мин, не более | 50 |

| Вязкость (Tu-4),сек | 14.0 – 20.0 |

| Чистота, см, не менее | 15.0 |

| Хром (Pt-Co), не более | 150 |

| Устойчивость при нагревании, %, не более | 1,20 |

| Содержание хлора, % | 61.0 – 65.0 |

| Зола, %, не более | 0.30 |

| Железо, %, не более | 0.030 |

| Термостабильность, мин, не менее | 20 |

• хорошая растворимость,

• хорошая электроизоляция и термопластичность,

• обладает способностью образовывать мембраны,

• хорошая химическая стабильность,

• высокая коррозионно- и водостойкость.

Растворяется в кетонах, ароматике, некоторых спиртах и сложных эфирах, этиленгликоле и хлорированных растворителях.

Применение:

• Специальные и химстойкие ХПВХ краски,

• связующие уретан - ПВХ ,

• ХПВХ огнестойкие покрытия,

• обработка кожи и текстиля,

• пластиковые изделия (игрушки).

2.Смолы VINISOL (Бразилия WWP) – это сополимеры винила и терполимерные смолы, которые лучше растворимы в различных органических растворителях, таких какметитэтилкетон, метилизобутилкетони другие кетоны, чем традиционные сополимеры ПВХ. Смолы VINISOL могут использоваться отдельно, в сочетании или даже вместо других полимеров, включая большинствоакрилатов и некоторые полиуретаны, что приводит к превосходным результатам как в области свойств, так и по затратам.

Таблица 2- Эквивалентные марки смол различных производителей

| WWP Бразилия | UNION CARBIDE / DOW | Wacker | Отечественные аналоги |

| Vinisol H | VYHH | Vinnol H15/50 | А-15 |

| Vinisol OH | VAGH, VROH, VAGF | Vinnol E15/48A | А-15-0 |

| Vinisol COOH | VMCH, VMCC, VMCA | Vinnol E15/45M | А-15КР |

VINISOL – это особые виниловые смолы, обладающие тремя основными преимуществами/свойствами по сравнению с традиционными соединениями:

- лучшая растворимость в различных органических растворителях;

- растворы обладают высокой степенью прозрачности;

- растворы обеспечивают высокую степень глянца и превосходные свойства поверхности конечного продукта.

2.1 VINISOL H

Сополимер винилхлорида (84,5 + 1,5) и винилацетата(15,5 + 1,5);Vinisol H используется в случаях, когда требуется отличная растворимость. Совместим с другими полимерами на основе винилхлорида, а также почти со всеми винилацетатными и акрилатными полимерами.

Печатные краски для шелкографии;

• Виниловые краски;

• Печатные краски для пластиковых пленок;

• Антикоррозионные краски;

• Декоративные краски для виниловых игрушек;

• Базовое покрытие для лаков для ногтей;

• Краски для ротационной глубокой печатидля жестких виниловых пленок;

• Адгезивы для картона для блистерных упаковок;

• Необрастающие краски для судостроения

2.2 VINISOL OH

Терполимер винилхлорида (81,0 + 2,0), винилацетата (11,0 + 1,0) и гидроксипропилакрилата (8,0 + 1,0);

Vinisol OH используется в случаях, когда требуется отличная растворимость и гидроксильная функция (“OH”).Присутствие гидроксильных групп обеспечивает повышенную совместимостьс несколькими дополнительными типами полимеров, включая некоторыеалкидные смолыи полиуретаны. Присутствиегидроксильных групп в молекуле обеспечивает «сшивание»в двухкомпонентных системах, когда требуется отличная адгезия, эластичность, твердость и химическая стойкость.

Краски и грунтовки, содержащие данную смолу, обладают хорошей адгезиейк древесине, бумаге и пластику.

• Краски для обуви из полиуретана (PU) и ПВХ;

• Печатные краски для упаковки;

• Антикоррозионные краски;

• Краски с высокой химической стойкостью;

• Печатные краски для кожи, бумаги и пластика;

• Покрытия для древесины типа “грунт-шпатлевка” для мебели;

• Краски для пластиковых деталей автомобиля и др.;

• Основа лака для ногтей.

2.3 VINISOL COOH

Терполимер винилхлорида (82,0 + 2,0), винилацетата (12,0 + 1,0), и монобутилмалеината(6,0 + 1,0).

Vinisol COOH используется в случаях, когда требуется отличная растворимость и функция карбоксильной группы.

Карбоксильные группы в полимере имеют кислотный характери реагируют со многими металлическими субстратами с образованием сильной ионной связи.

Пленки Vinisol COOH обладают превосходной адгезией к металлам, включая алюминий, сталь и оцинкованное железо.

• Адгезив для блистерной упаковки медикаментов и пищевых продуктов;

• Типографские краски для упаковки;

• Печатные краски для металлических изделий;

• Краски для рулонных покрытий;

• Адгезивы для пневматических скобок и скобок для бумаги;

• Адгезивы для крышек бутылок с напитками и пищевых упаковок;

• Адгезивы для кабелей;

• Антикоррозионные краски и т.п

Примерная рецептура грунтовки:

VINISOL COOH – 20 - 25%

Растворители – 75 - 80%

Пластификатор – 1%

3. Виниловые смолы DOW в производятся в виде четырех основных типов сополимеров:

3.1Сополимеры винилхлорида и винилацетата. Данные сополимеры используются главным образом в приготовлении грунтов и эмалей класса ХС, в морских и ремонтных покрытиях. Три коммерчески доступных марки с основными характеристиками, представленны в следующей таблице:

| Смола UCAR | Состав полимера (%, по весу) | Температура стеклования | Средний молекулярный вес | Вязкость раствора (cP) при 25°C | |

| VCl | VAc | Tg (°C) | Mn | в MEK | |

| VYNS-3 | 90 | 10 | 79 | 44,000 | 1300 (20%) |

| VYHH | 86 | 14 | 72 | 27,000 | 600 (30%) |

| VYHD | 86 | 14 | 72 | 22,000 | 200 (30%) |

3.2Карбоксил-модифицированный сополимер винилхлорида и винилацетата.

Данные продукты разработаны специально для обеспечения наилучшей адгезии к трудной подложке, особенно металлам. Они получены при сополимеризации винилхлорида и винилацетата и малеиновой кислоты.

Основные характеристики 3 доступных марок представлены в следующей таблице:

| Смола UCAR | Состав полимера (%, по весу) | Температура стеклования | Средний молекулярный вес | Вязкость раствора (cP) при 25°C | ||

| VCl | VAc | MA | Tg (°C) | Mn | в MEK | |

| VMCH | 86 | 13 | 1 | 74 | 27,000 | 650 (30%) |

| VMCC | 83 | 16 | 1 | 72 | 19,000 | 100 (30%) |

| VMCA | 81 | 17 | 2 | 70 | 15,000 | 55 (30%) |

Благодаря их превосходной адгезии к трудным подложкам, они часто используются как основа или адгезионный промотор в композициях по металла.

3.3 Гидроксил-модифицированный сополимер винилхлорида и винилацетата. Гидроксил-функциональный сополимер может быть получен посредством 2-х различных процессов: одноступенчатый процесс, где винилхлорид, винилацетат и гидроксил-функциональный мономер сополимеризуются, или двухступенчатый процесс, в который второй шаг состоит в частичном гидролизе сополимера, подготовленного на первой стадии.

Главные характеристики доступных коммерческих марок представлены в следующей таблице:

| Смола UCAR | Состав полимера (%, по весу) | Содержание OH | Температура стеклования | Средний молекулярный вес | Вязкость раствора (cP) при 25°C | ||

| VCl | VAc | MA | Tg (°C) | Mn | в MEK | ||

| VAGH *) | 90 | 4 | 6 | 2.3 | 79 | 27,000 | 1000 (30%) |

| VAGD *) | 90 | 4 | 6 | 2.3 | 77 | 22,000 | 400 (30%) |

| VAGF **) | 81 | 4 | 15 | 1.8 | 70 | 33,000 | 930 (30%) |

| VAGC **) | 81 | 4 | 15 | 1.9 | 65 | 24,000 | 275 (30%) |

| VROH **) | 81 | 4 | 15 | 2.0 | 65 | 15,000 | 70 (30%) |

Присутствие гидроксильных групп вдоль основной цепи этих сополимеров позволяет структурообразовываться с изоцианатами или меламинатами для создания термореактивной системы покрытия, которые показывают выдающуюся химическую и водную устойчивость. Это также обеспечивает совместимость с другими пленкоообразующими смолами, например алкидными, уретановыми эластомерами, полимерами эпоксидной смолы, или мочевино- и меламиновыми смолами, таким образом существенно расширяя возможности составления рецептур на основе виниловых смол. Также, они эффективно способствуют смачиванию пигмента. С точки зрения экономики и методов нанесения покрытий наиболее важными показателями смол являются их растворимость и совместимость. Низкую растворимость полихлорвинила удалось повысить сополимеризацией его с винилацетатом. Из таких сополимеров хорошими свойствами обладает сополимер, содержащий на 1 моль винилацетата 9 молей хлористого винила. Это молярное соотношение соответствует содержанию 86% хлористого винила и 14% винилацетата. Примером такого сополимера является смола VYHH. Такое количество ацетата значительно увеличивает растворимость смолы, не снижая ее стойкости к различным воздействиям и твердости ее пленок.

Данные сополимеры могут быть вполне успешно совмещены с другими пленкообразователями. В частности, значительное улучшение совместимости с алкидными смолами, некоторыми маслами и олифами достигается введением в сополимер гидроксильных групп, как это достигнуто в смоле VAGH. Немодифицированые смолы хлористого винила с внилацетатом плохо совмещаются с другими смолами. Поэтому в рецептурах покрытий на основе этих смол практически нет модифицирующих смолу веществ, за исключением пластификатора. При введении в сополимер гидроксильной группы (сополимер VAGH) совместимость его с другими веществами значительно повышается. Со смолой VAGH совмещаются - канифоль и ее производные, малеиновые смолы, модифицированные фенольные смолы, чистые фенольные смолы, тощие и средней жирности масляные лаки, тощие и средней жирности алкиды, мочевино- и маламино-формальдегидные смолы. Улучшенная совместимость смолы VAGH дает возможность повысить прочность и химическую стойкость покрытий на основе масляных и алкидных смол за счет добавления к ним смолы VAGH в количестве 10-20% от веса основы связующего.

В качестве отправной рецептуры грунта предлагается следующий вариант состава[4]:

Целлозольвацетат 45,3 %

Метилэтилкетон = 14,6 %

Ксилол = 4,3 %

Смола VMCH = 12,1 %

Смола VYHH = 6,2 %

Диизодецилфталат = 2,7 %

Диспергатор = 0,2 %

Диоксид титана = 12,0 %

Тиксотропный агент = 2,4 %

Фосфорная кислота 85% = 0,1 %

Лимонная кислота = 0,1 %

Виниловая смола TР-400M (Петербургская химическая компания)

Низкомолекулярный термополимер, состоящий, приблизительно, из 85% винилхлорида, 14% винилацетата и 1% дикарбоновой кислоты. Поставляется в виде порошка.

Применение: лаки по металлам, печатные краски, промышленные покрытия, краски по кирпичной или каменной кладке, лаки для термоклейких этикеток.

Физические свойства:

| Показатели: | Ед. изм. |

TP-400M |

| Молекулярный вес (Mw) | - | 45200 |

| Температура полимеризации | Со | 430±30 |

| Число К | - | 50 |

| Содержание винилацетата | wt% | 14,0±1 |

| Содержание дикарбоновой кислоты | wt% | ≈1,0 |

| Кислотное число | mg KOH/g | 11,00±1 |

| Насыпная плотность | g/cm3 | 0,66±0,07 |

| Содержание летучих веществ | % | Мах. 4,0 |

| Температура стеклования (Tg) | Со | 74 |

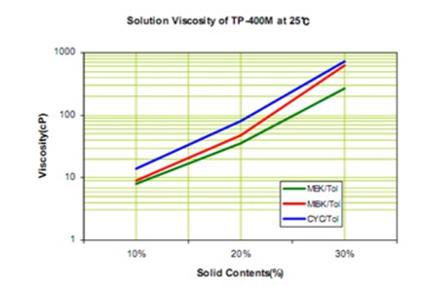

| Вязкость (MEK/Tol=1/1, B/F) | ||

| 10% | cPs | 8 |

| 20% | cPs | 35 |

| 30% | cPs | 270 |

TP-400М

- виниловая смола, обладающей хорошей растворимостью с различными видами органических растворителей. Она обладает высокой стойкостью к истиранию, различному водному и химическому воздействию. Она также имеет хорошую адгезию и поверхностный блеск.

TP-400M

показывает хорошие адгезионные свойства для металлических поверхностей, таких как алюминий или сталь, а также из изделий из ПВХ, содержащие карбоксильные группы. В качестве растворителя используются кетоны, такие как циклогексанон, МЭК и MIBK, а также в качестве разбавителя могут быть использованы некоторые ароматические растворители, как толуол и ксилол.

Помимо них, могут быть использованы в качестве растворителя, бутилацетат или этилацетат (эфирный тип), но требуется увеличить температуру или смешивать с растворителями типа кетонов. Возможно использовать в  качестве пластификатора для повышения гибкости пленки.

качестве пластификатора для повышения гибкости пленки.

TP-400М показывает превосходные свойства при использовании с различными видами таких пластификаторов, как фталаты или адипиновые кислоты.

TP-400М может быть использована в смеси с акриловыми, кетоновыми и эпоксидными смолами, а также с другими виниловыми смолами, поскольку она с ними очень хорошо совместима.

Аналоги: сополимер UCAR VMCH (Dow), отечественный А-15 КР , Vinnol E15/45M (Wacker), Vinisol COOH (Braskem).

Базовая рецептура[5]:

MЭK - 40%,

Толуол - 40%,

TP-400M - 20%.

Температура - 50о С,

Время размешивания ~ 1 час.

1.Гольдберг М.М. Материалы для лакокрасочных покрытий. – М.: «Химия», 1972 г. – 344 с.

2.Лившиц М.Л.,Пшиялковский Б.И. Лакокрасочные материалы: Справочное пособие.- М.: Химия, 1982 г. – 360 с.

3.http://ru-patent.info/20/65-69/2067106.html

4.www.newchemistry.ru/letter.php?n_id=1483

5.http://spb-chemical.ru/sopolimer_vinilhlorid-vinilacetat_